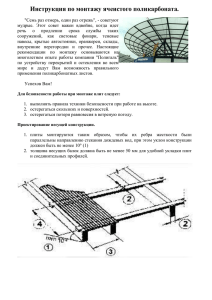

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Казанский национальный исследовательский технологический университет» (ФГБОУ ВО КНИТУ) Кафедра: «Химическая технология древесины» Реферат По дисциплине «Инновации в технике и технологии древесных плит» "Цементно-стружечные плиты" Выполнил: магистр гр. 522-М20 Хаков Р.Р. Проверил: доцент Халитов А.З. Казань 2022 г. СОДЕРЖАНИЕ ВВЕДЕНИЕ 3 1. ХАРАКТЕРИСТИКА ЦЕМЕНТНО-СТРУЖЕЧНЫХ ПЛИТ ПО ГОСТ 26816-86 "ПЛИТЫ ЦЕМЕНТНО-СТРУЖЕЧНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ" 5 2. ВЫБОР ПРЕССА, РАСЧЁТ РИТМА ГЛАВНОГО КОНВЕЙЕРА 9 3. РАСЧЕТ ДРЕВЕСНОГО СЫРЬЯ, ВЯЖУЩЕГО, ХИМИЧЕСКИХ ДОБАВОК И ВОДЫ 12 3.1 РАСЧЁТ ДРЕВЕСНОГО СЫРЬЯ 12 3.2 РАСЧЕТ ЦЕМЕНТА 16 3.3 РАСЧЕТ РАСХОДА ХИМИЧЕСКИХ ДОБАВОК 19 3.4 РАСЧЕТ ВОДЫ 22 4. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЦЕМЕНТНО-СТРУЖЕЧНОЙ ПЛИТЫ ЦСП-1 23 ВЫВОДЫ 30 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 31 ВВЕДЕНИЕ Цементно-стружечная плита ЦСП - современный строительный материал, относящийся к группе материалов, используемых в технологии, так называемого "сухого монтажа". ЦСП обладают высокой стойкостью к воздействию окружающей среды и мороза, устойчивостью к воздействию плесени, что выгодно отличает их от других видов плит. Способ производства цементно-стружечных плит был разработан в США в 30-х годах ХХ века. Выпуск ЦСП на территории России (СССР) начат еще в 80-х годах ХХ века с использованием немецкого оборудования фирмы BIZON. Почти все российские заводы по выпуску ЦСП были запущены в эксплуатацию в 1987-1989 годах. Исходным материалом для получения цементно-стружечной плиты ЦСП являются: стружка мелкой и средней фракции, водные растворы минерализирующих добавок (хлористый кальций, сернокислый алюминий, хлористый алюминий и др.). После обработки в смесителе минерализующими добавками, к стружке добавляется цемент и вода. В процессе производства стружечно-цементный ковер формируется из трех слоев: наружный слой из мелкой, внутренний - из более крупной стружки. Набранный ковер подвергается затем прессованию. Структура плит ЦСП монолитна и не расслаивается. Технология производства цементно-стружечной плиты ЦСП позволяет изготовить плиту с гладкой серой поверхность, готовой под грунтование и покраску сразу без предварительного выравнивания (шпаклевания). Химическая безопасность: плиты ЦСП не выделяют в воздух никаких вредных летучих веществ. Физическая безопасность: плиты ЦСП не электризуются, не экранируют естественные электромагнитные поля, относятся к теплым материалам. цементная стружечная плита конвейер Биологическая безопасность: плиты ЦСП не подвергаются воздействию грибков, жуков-древоточцев, домашних грызунов. Пожарная безопасность: по пожарной классификации плиты ЦСП имеют следующие показатели: группа горючести Г1 по гост 30244-94 (слабогорючие по СНиП 21-01-97); группа воспламеняемости В1 по ГОСТ 30402-96 (трудновоспламеняемые по СНиП 21-01-97); группа распространения пламени РП1 по ГОСТ 30444-97 (нераспространяющие по СНиП 21-01-97); дымообразующая способность - малая по ГОСТ 12.1.044-89 (группа Д1 по СНиП 21-01-97); класс опасности по токсичности продуктов горения малоопасные по ГОСТ 12.1.044-89 (группа Т1 по СНиП 21-01-97). Область применения ЦСП: отделка фасадов домов; внутренняя отделка помещений; обшивка сухих и влажных помещений; реставрационные и восстановительные работы. 1. ХАРАКТЕРИСТИКА ЦЕМЕНТНО-СТРУЖЕЧНЫХ ПЛИТ ПО ГОСТ 26816-86 "ПЛИТЫ ЦЕМЕНТНО-СТРУЖЕЧНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ" ЦСП изготавливаются из деревянной стружки, портландцемента и специальных примесей, применяемых для ускорения гидратационных процессов. Структура плиты представляет собой спрессованную деревянную стружку, обработанную вяжущим материалом (цементом), причем мелкие фракции наносятся снаружи на средний, более грубый, слой, что позволяет получить гладкую, серого цвета поверхность. Плиты ЦСП характеризуются ГОСТ26816-86 "Плиты физико-механических свойств цементно-стружечные. Технические условия". Марка и размеры Плиты в зависимости от уровня подразделяются на две марки: ЦСП-1 иЦСП-2. Размеры плит и их предельные отклонения должны соответствовать указанным в таблице 1. Таблица 1 - Размеры плит и их предельные отклонения Наименование размера Номинальный размер Длина 3200,3600 Ширина Толщина 1200,1250 8-10 12-16 18-28 30-40 Предельныеоткл. для плит марок ЦСП-1 ЦСП-2 3 5 0,6 0,8 0,8 1,0 1,0 1,2 1,4 1,6 Условное обозначение плиты должно состоять из марки, размеров по длине, ширине, толщине и обозначение настоящего стандарта. Технические требования Плиты должны изготавливаться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. Разность длин диагоналей по пласти не должно превышать 0,2% длины плиты. Отклонение от плоскостности не более 1,0 мм. Отклонение от прямолинейности кромок плит, измерение на отдельных отрезках длиной 1000 мм, недолжно быть более 1 мм. По физико-механическим свойствам плиты должны соответствовать нормам, указанным в таблице 2. Таблица 2 - Физико-механические свойства плит ЦСП Наименование показателей Плотность, кг/м3 Влажность, % Разбухание по толщине за 24ч, % не более Водопоглощение за 24ч, % не более Прочность при изгибе, МПа, не менее для толщин, мм 8-16 18-24 26-40 Прочность при растяжении, перпендикулярно к пласти плиты, МПа, не менее Шероховатость пласти Rz по ГОСТ 7016-82, мкм, не более, для плит: нешлифованных шлифованных Норма для плит марок ЦСП-1 ЦСП-2 1100-1400 93 2,0 16,0 12 10 9 987 0,4 0,35 320 80 320 100 Требования к качеству древесины для производства плит. В качестве сырья рекомендуется применение тонкомерной древесины хвойных пород по ГОСТ 9463-72 и древесины лиственных пород по ГОСТ 9462-71 не ниже 3-го сорта. Содержание гнили и коры в древесине определяется технологическим регламентом. По качеству поверхности плиты должны соответствовать нормам, указанным в таблице 3. Таблица 3 - Нормы сортировки плит ЦСП Наименование дефекта Сколы кромок и выкрашивание углов Пятна Вмятины Число и размеры дефектов для плит марок ЦСП-1 ЦСП-2 Не допускаются свыше предельных отклонений по длине (ширине) плиты Не допускаются Не допускаются более 1 шт. d более 20 мм на 1 м2 Не допускаются более 1 шт. Не допускаются более 3-х шт. глубиной более 1 мм, d более 10 глубиной более 2 мм, d более 20 мм на 1 м2 мм на 1 м2 В плитах не допускаются расслоения по толщине, посторонние включения и механические повреждения. Требования, предъявляемые настоящим стандартом к плитам марки ЦСП-1, соответствуют высшей категории качества. Правила приемки Плиты предъявляют к приемке партиями. Партией считают число плит одной марки и размеров, изготовленных по одному технологическому режиму в течение одной смены и оформленных одним документом о качестве. Для контроля размеров и качества поверхности плит от партии отбирают 5% плит, но не менее 10 шт. Для испытания физико-механических свойств от партии отбирают: плиты - при объеме партии до 500 шт.; плиты - при объеме партии от 500 до 1200 шт.; плит - при объеме партии 1200 шт. и более. Маркировка, хранение и транспортировка На каждую плиту наносят маркировку, содержащую марку, толщину плиты, наименование или товарный знак, обозначение настоящего стандарта и дату выпуска. Маркировки наносятся для плит толщиной, мм: -14 - на пласть плиты; -40 - на продольную кромку плиты. Каждая отгружаемая партия плит должна сопровождаться документом о качестве содержащим: наименование организации, в систему которой входит предприятие изготовитель; наименование предприятия - изготовителя, его товарный знак и адрес; марку плит и размеры; количество плит в партии; дату изготовления плит и номер партии; результаты испытаний; обозначение настоящего стандарта. Плиты должны храниться в закрытых помещениях в пачках толщиной не более 600 мм, рассортированными по маркам и размерам. Пачки плит укладывают горизонтально ровные поддоны или деревянные бруски - прокладки прямоугольного сечения, шириной не менее 80 мм, толщиной не менее 60 мм, и длиной, меньшей ширины плиты не более чем на 200 мм. Допустимая разность толщин прокладок, используемых для одной пачки - 5 мм. Бруски - прокладки должны быть уложены поперек плиты с интервалами не более 600 мм. Расстояние крайних прокладок от торцов плиты должно быть не более 200 мм. Пачки плит при хранении укладывать в штабеля высотой не более 4,5 м. При этом бруски - прокладки, разделяющие пачки, располагают в одних вертикальных плоскостях. Плиты перевозят в горизонтальном положении в пачках всеми видами транспорта с обязательными предохранениями от атмосферных осадков, механических повреждений и деформации в соответствии с технической документацией, согласованной с соответствующими транспортными министерствами и потребителем. При железнодорожных перевозках размещение и крепление пачек плит в транспортных средствах следует производить в соответствии с техническими условиями погрузки и крепления грузов, утвержденными министерством путей сообщения. При поставке на экспорт плиты маркируют, упаковывают и транспортируют в соответствии с технической документацией внешнеторговых организаций. 2. ВЫБОР ПРЕССА, РАСЧЁТ РИТМА ГЛАВНОГО КОНВЕЙЕРА Производство цементно-стружечных плит осуществляется по многопозиционному способу на конвейерах с жёсткими металлическими поддонами, где основные его агрегаты и связывающая их система транспортных средств расположены по замкнутому контуру. Основным агрегатом этой системы, определяющим производительность цеха, является прессовая установка. В функции пресса входят следующие операции: прессование пакета плит, установленных в силовой тележке, до конечных размеров по толщине, запирание силовой тележки с помощью специального замыкающего устройства и размыкание тележки после термообработки. Согласование работы линии оборудования, входящего в её состав, производят с помощью ритма главного конвейера. Мощность и тип прессовой установки выбираем, исходя из размеров ЦСП. Для прессования плит заданного формата 3600х1250х22подходит пресс отечественного производства, техническая характеристика которого приведена в табл. 4. Таблица 4 - Техническая характеристика пресса отечественного производства Д2245 Наименования параметров Максимальное давление прессования, МПа Формат стола: длина, мм ширина, мм Максимальная высота прессуемого штабеля (H), мм Толщина поддонов (Sпод), мм Установленная мощность электродвигателя, кВт Значение 2,5 3600 2100 1000 4 75 Производство цементно-стружечных плит обычно осуществляется на предприятиях, работающих в три смены по трёх бригадному графику. Средняя продолжительность смены составляет при таком режиме работы 7,69 часов. Число рабочих дней в году примем равным 250. Тогда годовой фонд рабочего времени равен: Тгод Т дн Т см Т ч 260 3 7,69 6000ч. Длительность цикла прессования от заданной мощности определяется по формуле: Тц 60 Т n L B S K u , П год 1000 где Т - годовой фонд рабочего времени, ч; L, B - длина и ширина обрезной плиты, м (по заданию 3600х1250 мм); S - толщина готовой плиты, мм (по заданию 22 мм); n - число одновременно прессуемых плит, найдем по формуле: n H ; 3S Sпод n 1000 14,3 14. 3 22 4 Пгод - годовая производительность установки, тыс. м3 (по заданию 37000 м3 /год); Кu - коэффициент использования времени работы пресса; Кu=0,875. Таким образом, длительность цикла прессования равна: Тц 60 6000 14 3,6 1,25 22 0,875 12мин. 37000 1000 Определим часовую производительность пресса: Пч П год Т 37000 6,167м 3 / ч. 6000 Определим сменную производительность пресса: П см П ч Т ч 6,167 7,69 47,42м 3 / см. П сут П см Т см 47,42 3 142,27м 3 / см. Для расчёта технологических параметров основных агрегатов, входящих в линию главного конвейера, необходимо знать ритм его работы (R), который определяется по формуле R 60 Tц n 60 12 51,43с. 14 3. РАСЧЕТ ДРЕВЕСНОГО СЫРЬЯ, ВЯЖУЩЕГО, ХИМИЧЕСКИХ ДОБАВОК И ВОДЫ В производстве ЦСП в качестве вяжущего применяют портландцемент, гипс, каустический магнезит. Наибольшее распространение получил портландцемент М400 и М500. Он сравнительно недорог, а изделия на основе этого вяжущего обладают хорошими эксплуатационными свойствами. К древесному сырью предъявляются жесткие требования. Оно должно быть рассортировано по породам, окорено и не иметь гнили. С целью снижения в древесине вредных для цемента водорастворимых сахаров ее необходимо выдержать до 6 месяцев, а также применяются химические добавки. Рецептура смеси для получения ЦСП с применением в качестве древесного сырья березы невыдержанной приведена в табл.5. Таблица 5 - Рецептура ЦСП Древесное сырье круглая деловая древ., сосна Расход компонентов в кг/м3 абсол. сухая древесина (стружка) 280 портландцемент Серно-кислы й алюминий жидкое стекло вода 770 7,7 27 460 3.1 РАСЧЁТ ДРЕВЕСНОГО СЫРЬЯ Расход древесного сырья на часовую программу и на 1м3 плит рассчитывают обычно в кг сухой G и влажной Gвл стружки. Для определения расхода сырья на одну плиту необходимо умножить расход сырья, идущий на 1 м3, на объём одной плиты. G пл Q Vпл , Где G - расход сырья на 1 плиту; Q - расход сырья на 1 м3; Vпл - объём 1 плиты. Vпл l b h 3,6 1,25 0,022 0,099м 3 . где l, b, h - соответственно длина, ширина и толщина плиты, м. Тогда: G пл 280 0,099 27,72кг / плиту Определим количество древесного сырья идущего на 1 каркас: G к n G 14 27,72 388,08кг , Где n - число одновременно прессуемых плит, шт.; n = 14. Расход древесного сырья складывается из полезного, находящегося в готовой плите, и отходов, образующихся при переработке сырья и готовых плит. При расчёте необходимо учитывать, что часть отходов может быть возвращена в производство. Поскольку ЦСП обычно выпускаются трехслойными, и на наружные и внутренние слои используется стружка различного фракционного состава, расчёт сырья ведётся по потокам. Полный расход сырья на плиту получают суммированием расходов на наружные и внутренний слои. Q Q н Q вн ; G G н G вн Для расчета послойного содержания компонентов необходимо знать долю наружных (iн=0,4) и внутренних слоев (iвн=0,6). Поскольку плотности наружного и внутреннего слоев ЦСП практически одинаковы, то расход абсолютно сухих компонентов рассчитывается по формулам: на 1м3 плит: Q0 Q0 (н) Q i н 280 0,4 112 кг / м 3 ; ( вн ) Q i вн 280 0,6 168 г / м 3 ; Q0 Q0 (н) Q0 на 1 плиту: ( вн ) 112 168 280 кг / м 3 . G 0 (н) G пл i н 27,72 0,4 11,09 кг / м 3 ; G 0 (вн ) G пл i вн 27,72 0,6 16,63кг / м 3 ; G 0 G 0 (н) G 0 (вн ) 11,09 16,63 27,72 кг / м 3 . Определяем полный послойный расход древесного сырья: на 1м3 плит: Qполн н ( вн) н ( вн) K1 K 2 K 3 K 4 K 5 K 6 . н ( вн) K1 K 2 K 3 K 4 K 5 K 6 , Q0 на 1 плиту: н ( вн) Gполн G0 Где К1 - коэффициент потерь сырья при шлифовании плит, который учитывается только в наружных слоях: K1 н н , где н - толщина наружного слоя плиты до шлифования, мм; н 0,4 h 0,4 22 8,8мм - припуск на шлифование, мм; =1,15. K1 8,8 1,15 1,13 8,8 . К2 - коэффициент потерь сырья при форматной обрезке: K2 B1 L1 BL , где B,L - ширина и длина плит, м (В=1,25 м; L=3,6 м). припуски на форматную обрезку: по ширине 30мм; по длине 50мм. В1, L1 - ширина и длина необрезных плит соответственно, м (В1= 1,28м; L1=3,65 м). К2 1,28 3,65 1,04 1,25 3,6 . К3 - коэффициент потерь сырья при шлифовании компонентов ЦСП, равен 1,01; К4 - коэффициент потерь сырья при формовании, равен 1,01; К5 - коэффициент, учитывающий потери сырьевых материалов при приготовлении стружки, равен 1,08; К6 - коэффициент потери при окорке, равен 1,01. Таким образом, расход на 1м3 плит составит: н Q полн 112 1,13 1,04 1,01 1,01 1,08 1,01 146,5кг / м 3 ; Q полн вн 168 1,04 1,01 1,01 1,08 1,01 194,4кг / м 3 . на 1 плиту: н G полн 11,09 1,13 1,04 1,01 1,01 1,08 1,01 14,5кг / пл; G полн вн 16,63 1,04 1,01 1,01 1,08 1,01 19,2кг / пл. Для получения полного расхода на 1м3 и на 1 плиту, необходимо сложить расход на наружные и внутренние слои по формулам: Q полн1м 3 Q н полн Q вн полн 146,5 194,4 340,9 кг / м3, G полн1м 3 G н полн G вн полн 14,5 19,2 33,7 кг / пл. Определяем часовой расход древесного сырьяQчас: Q час Q полн1м 3 П ч 340,9 6,167 2102,3 кг / ч. Определяем сменный расход древесного сырьяQсм: Q см Q час Тч 2102,3 7,69 16166,9 кг / см. Определяем суточный расход древесного сырьяQсут: Q сут Q см Т см 16166,9 3 48500,8кг / сут. Годовой расход составит: Q год Q полн1м 3 П год 340,9 37000 12613300 кг / год. Средний часовой расход влажной стружки составит: W=10-20%. Q час (100 W) 2102,3 (100 20) 0,4 0,4 1009,1 Q 100 Q (100 W) 2102,3 (100 20) час 0,6 0,6 1513,7 Q 100 Q нwr Q вн wr 1009,1 1513,7 2522,8 кг / ч.. Q нwr Q вн wr Q wr Чтобы перевести массу сухой стружки в объем влажной древесины (1м3) необходимо разделить ее на условную (базисную) плотность древесины. Базисная плотность древесины сосны равна 400 кг/м3. Vдр G полн 33,7 0,084м 3 / пл; 400 Vдр Q полн 340,9 0,852 м 3 / м 3 ; 400 баз баз Vдр 0,084 0,852 0,936 3.2 РАСЧЕТ ЦЕМЕНТА Определение расхода цемента: G Q Vпл 770 0,099 76,23 кг / пл. Определим количество цемента идущего на 1 каркас: G к n G 14 76,23 1067,22 кг . Расход цемента на наружные и внутренние слои: на 1м3 плит: Q0 Q0 (н) ( вн ) Q i н 770 0,4 308 кг / м 3 ; Q i вн 770 0,6 462 кг / м 3 ; Q0 Q0 (н) Q0 ( вн ) 308 462 770 кг / м 3 . на 1 плиту: G 0 (н) G i н 76,23 0,4 30,49 кг / пл; G 0 (вн ) G i вн 76,23 0,6 45,74 кг / пл; G 0 G 0 (н) G 0 (вн ) 30,49 45,74 76,23 кг / пл. Определяем полный послойный расход цемента: на 1м3 плит: Q полн н ( вн ) Q0 н ( вн ) K1 K 2 K 3 K 4 K 7 ; н ( вн ) K1 K 2 K 3 K 4 K 7 , на 1 плиту: G полн н ( вн ) G0 Где К7 - коэффициент потерь цемента при его разгрузке и транспортировке, применяемый равным 1,07. Таким образом, расход на 1м3 плит составит: Qполнн 308 1,13 1,04 1,01 1,01 1,07 395,08 кг / м3 ; Qполнвн 462 1,04 1,01 1,01 1,07 524,5 кг / м3 ; на 1 плиту: н G полн 30,49 1,13 1,04 1,01 1,01 1,07 39 кг / пл; G полн вн 45,74 1,04 1,01 1,01 1,07 52 кг / пл. Полный расхода на 1м3 и на 1 плиту: Q полн1м 3 G полн1м 3 Q н полн Q вн полн 395,08 524,5 919,6кг / м 3 ; G н полн G вн полн 39 52 91 кг / пл. Определяем часовой расход цемента Qчас: Q час Q полн1м 3 П ч 919,6 6,167 5671,2 кг / ч. Определяем сменный расход цементаQсм: Q см Q час Тч 5671,2 7,69 43611,5 кг / см. Определяем суточный расход цементаQсут: Q сут Q см Т см 43611,5 3 130834,5 кг / сут. Годовой расход составит: Q год Q полн1м 3 П год 919,6 37000 34025200 кг . 3.3 РАСЧЕТ РАСХОДА ХИМИЧЕСКИХ ДОБАВОК 3.3.1 РАСЧЁТ РАСХОДА ЖИДКОГО СТЕКЛА Определим расход жидкого стекла на плиту: G Q Vпл 27 0,0,099 2,67 кг / пл. Определим количество жидкого стекла, идущей на 1 каркас: G к n G 14 2,67 37,42 кг . Расчёт послойного содержанияжидкого стекла: на 1м3 плит: Q0 Q0 (н) ( вн ) Q i н 27 0,4 10,8 кг / м 3 ; Q i вн 27 0,6 16,2 кг / м 3 ; Q0 Q0 (н) Q0 ( вн ) 10,8 16,2 27кг / м 3 . на 1 плиту: G 0 (н) G i н 2,67 0,4 1,07 кг / пл; G 0 (вн) G i вн 2,67 1,6 1,6 кг / пл ; G 0 G 0 (н) G 0 (вн) 1,07 1,6 2,67 кг / пл. Определяем полный послойный расход жидкого стекла: на 1м3 плит: Q полн н ( вн ) Q0 н ( вн ) K1 K 2 K 3 K 4 K 8 ; на 1 плиту: G полн н ( вн ) G0 н ( вн ) K1 K 2 K 3 K 4 K 8 , где К8 - коэффициент на потери сырья при приготовлении растворов химических добавок (К8 = 1,025). Таким образом, расход на 1м3 плит составит: Q полн н 10,8 1,13 1,04 1,01 1,01 1,025 13,3 кг / м 3 ; Q полн вн 16,2 1,04 1,01 1,01 1,025 17,6 кг / м 3 ; на 1 плиту: н G полн 1,07 1,13 1,04 1,01 1,01 1,025 1,3кг / пл; G полн вн 1,6 1,04 1,01 1,01 1,025 1,7 кг / пл. Полный расход на 1м3 и на 1 плиту составит: Q полн1м 3 G полн1м 3 Q н полн Q вн полн 13,3 17,6 30,9 кг / м 3 ; G н полн G вн полн 1,3 1,7 3 кг / пл . Определяем часовой расход жидкого стеклаQчас: Q час Q полн1м3 П ч 30,9 6,167 190,6 кг / ч. Определяем сменный расход жидкого стеклаQсм: Q см Q час Тч 190 ,6 7,69 1465 ,7 кг / см. Определяем суточный расход жидкого стеклаQсут: Q сут Q см Т см 1465,7 3 4397,1 кг / сут. Годовой расход составит: Q год Q полн1м 3 П год 30,9 37000 1143300 кг . 3.3.2 РАСЧЕТ РАСХОДА СЕРНОКИСЛОГО АЛЮМИНИЯ Определим расход сернокислого алюминия на одну плиту: G Q Vпл 7,7 0,099 0,76 кг / пл. Определим количество сернокислого алюминия, идущего на 1 каркас: G к n G 14 0,76 10,67 кг. Расчёт послойного содержания сернокислого алюминия: на 1м3 плит: Q 0 (н) Q i н 7,7 0,4 3,08 кг / м 3 ; Q 0 (вн ) Q i вн 7,7 0,6 4,62 кг / м 3 ; Q 0 Q 0 (н) Q 0 (вн ) 3,08 4,62 7,7кг / м 3 . на 1 плиту: G 0 (н) G i н 0,7623 0,4 0,3 кг / пл; G 0 (вн ) G i вн 1,7623 0,6 0,46 кг / пл; G 0 G 0 (н) G 0 (вн ) 0,3 0,46 0,7623 кг / пл. Определяем полный послойный расход сернокислого алюминия: на 1м3 плит: н ( вн) Qполн н ( вн) K1 K 2 K 3 K 4 K 8 н ( вн) K1 K 2 K3 K 4 K8 Q0 на 1 плиту: н ( вн) Gполн G0 Таким образом, расход на 1м3 плит составит: Qполнн 3,08 1,13 1,04 1,01 1,01 1,025 3,78кг / м3 ; Qполнвн 4,62 1,04 1,01 1,01 1,025 5,02 кг / м3 ; на 1 плиту: н G полн 0,3 1,13 1,04 1,01 1,01 1,025 0,37кг / пл; G полн вн 0,46 1,04 1,01 1,01 1,025 0,5 кг / пл. Полный расход на 1м3 и на 1 плиту составит: Q полн1м3 G полн1м3 Q н полн Q вн полн 8,8кг / м 3 ; G н полн G вн полн 0,87 кг / пл. Определяем часовой расход сернокислого алюминияQчас: Q час Q полн1м3 П ч 8,8 6,167 54,3 кг / ч. Определяем сменный расход сернокислого алюминияQсм: Q см Qчча Тч 54,3 7,69 417,6 кг / см. Определяем суточный расход сернокислого алюминияQсут: Qс Qсс Т см 417,6 3 1252,8 кг / сут. Годовой расход составит: Q год Q полн1м 3 П год 8,8 37000 325600кг . 3.4 РАСЧЕТ ВОДЫ Общее количество воды, находящейся в смеси, определено рецептурой. Сюда входит вода, находящаяся в древесине Вд, в растворе химической добавки Вх. и дополнительная вода, вводимая в смеситель для получения цементного теста Вц: В В д В х В ц 460 кг ; В д Q w Q ч 2367,3 2102,3 265кг ; В х 460 0,15 69кг ; В ц В В д В х .д 460 265 69 126л. Где Qw - стружка заданной влажности; Qr - часовой расход сырья; коэффициент 0,15 - 15% от общего количества воды. 4. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЦЕМЕНТНО-СТРУЖЕЧНОЙ ПЛИТЫ ЦСП-1 Цементно-стружечная плита производится из цемента и древесной стружки, к которым добавляется небольшое количество химической добавки для минерализации древесной стружки. Процесс минерализации позволяет древесной стружке противостоять биологическому воздействию, эрозии и гниению. Эта трансформация органического материала в состояние, при котором оно способно сопротивляться воздействию влаги, гнили, грызунов, грибков, огня, насекомых, химикатов, погодных условий и т.д. Структура ЦСП монолитна. В качестве сырья используют портландцемент, тонкомерную древесину, кусковые отходы деревообработки и лесопиления (горбыли, рейки), химические добавки. Древесина должна быть окорена, не иметь гнили и выдержанна при положительной температуре на складе в течение 3 месяцев. Исследования свидетельствуют, что влияние породы на прочность ЦСП при различных видах механических испытаний неоднозначно. Так, при изгибе прочность ЦСП из древесины ели выше, чем из древесины осины и березы, а при срезе и скалывании прочность ЦСП из березовой стружки выше, чем из сосновой и еловой. Ударная вязкость не зависит от породы. В качестве вяжущего в основном применяют портландцемент марки М500. Влияние вида цемента проявилось при испытании плит на сжатие, срез и ударную вязкость. Прочность при растяжении, изгибе, скалывании на всех видах цемента практически одинакова. Марка цемента оказывает влияние на прочностные показатели лишь в ранние сроки твердения. При эксплуатации изделия из ЦСП важны показатели свойств, характеризующие поведение плит при различных видах увлажнения. Известно, что под действием влаги увеличивается масса и толщина, что необходимо учитывать при разработке конструкций из ЦСП. Водостойкость ЦСП значительно выше, чем ДСтП, что объясняется различиями в свойствах матричного материала и его количестве. В качестве химических добавок для нейтрализации действия цементных ядов применяются композиции из жидкого стекла и сернокислого алюминия. В качестве древесного наполнителя используется невыдержанная древесина, следовательно, необходимо в начале ввести операции сортировки, окорки, разделки и хранения сырья. Таким образом, технологический процесс будет следующим. 1. Подготовка древесного сырья Разгрузка транспорта производится кранами, затем сырье подается на разобщитель, далее поштучно на продольный лесотранспортер в отделение подготовки сырья. Древесина окаривается на станке ОК-66М. Разделка древесного сырья на мерные заготовки на ДЦ-10М. . Изготовление стружки Плиты лучшего качества получаются при применении специально резаной тонкой стружки. Такую стружку получают на стружечном станке ДС-8. После первого измельчения стружка пневмотранспортом подается на сортировку, имеющая сито с отверстиями для наружных и внутренних слоев. Стружка для наружных слоев доизмельчается в молотковой мельнице Bison 85/200, после чего поступает на сортировку. Готовая стружка хранится в бункерах ДБО-60. Разгрузка весов в смесительном отделении производится по мере накопления нужной порции стружки. При помощи конвейера порции стружки загружаются в смеситель. Вяжущее поступает со склада. Емкости с цементом обеспечивают семи суточный запас. Цемент подается пневмотранспортной установкой высокого давления из бункера цемента в выравнивающий бункер, который обеспечивает непрерывную подачу к весам. При получении химической добавки из соли ее загружают в емкость, заливают водой и перемешивают до заданной плотности раствора. Приготовленные таким образом растворы химических добавок дозируются с помощью электронного взвешивающего устройства, на котором задаются масса каждой порции. Процесс смешивания происходит в смесительном агрегате периодического действия фирмы Keller, куда компоненты поступают в последовательности: стружка, дополнительная вода, химические добавки, цемент. Продолжительность цикла перемешивания не должна превышать 10 минут. После перемешивания готовая смесь должна иметь влажность 40-43%. . Формирование пакета Формирование осуществляется на формирующей машине ДФ-6. Распределение внутреннего слоя происходит через вращающийся валик с дисковыми ножами. Наружные слои формируются методом воздушной сепарации. Настил 3-слойного ковра осуществляется на транспортных стальных листах, располагаемых на формирующем конвейере. Поддоны смазывают, затем они укладываются автоматически внахлест. . Прессование Заполненные плитами рабочие силовые тележки задвигаются по средством передвижной платформы в пресс. Время загрузки не должно превышать один час. Давление прессования 1,8-2,0 МПа. Используется пресс Д-2245. . Термообработка Прессованные термообработки. в силовой Температура тележке в плиты камере поступают 50-800С, в камеру W=50-60%. Продолжительность выдержки 8 часов. . Распалубка После термообработки силовые тележки направляются на размыкание в прессовую установку. Открытая зажимная тележка по выходе из пресса с помощью траверсной тележки через роликовый конвейер подаются в расштабеллер, который разбирает пакет. Затем они направляются для укладки в штабель. . Твердение плит Твердение плит в штабеле происходит в помещении цеха при температуре не ниже 160С. Штабеля готовых плит укрывают полиэтиленовой пленкой для предотвращения высушивания. Длительность твердения 7-14 суток. После выдержки W=40%. . Сушка, обрезка, контроль Осуществляется в сушильной камере проходного типа. Плиты сушат в вертикальном положении при температуре 80-1000С. Испаряемая плитами влага отводится вместе с воздухом через выводящие отверстия. Свежий воздух подводится через систему вентиляторов и нагревательных калориферов. По выходе из сушильной камеры плиты обрезают по формату на станке фирмы Фауст-Грекон. После плиты сортируют по качеству, укладывают в штабеля и электропогрузчиком отвозят на склад готовой продукции. Схема одного из цехов по производству цементно-стружечных плит изображена на рисунке 1, на котором позициями обозначены следующие станки, выполняющие определенные операции. Рисунок 1 - Схема производства цементно-стружечных плит 1 - стружечный станок; - бункер для стружки; , 4 - мельницы длядоизмельчения стружки - склад цемента, - сортировка стружки (грохот); - бункер для несортированной стружки; - бункер для мелкой фракции стружки; , 10 - бункеры для стружкисреднего слоя; - кантователь поддонов; - смесители; - склад поддонов; - формирующая станция; - устройство для очистки и смазки поддонов; - бункер-дозатор для цемента и других добавок; - возвратный транспортёр; - контрольно-весовое устройство; ,20 - штабелирующие устройства; - пресс; - зона отверждения плит; - промежуточный склад; - зона климатизации плит; - кромкообрезная пила. Стружка, изготовленная в стружечном станке 1, доизмельчается в мельницах 3 и 4, сортируется в грохоте 6 и хранится в бункерах 8 (для наружных слоёв) 9 и 10 (для среднего слоя плит). Цемент со склада 5 поступает в бункер-дозатор 16. Смешивание компонентов происходит в двух смесителях 12, раздельно для наружных и внутреннего слоёв ЦСП. На формирующей станции 14 на поддоны насыпается трёхслойный цементно-стружечный ковёр, который примерно втрое толще, чем получаемая из пресса цементно-стружечная плита. С формирующего конвейера поддоны поступают на контрольные весы 18. Если они фиксируют отклонение веса от заданного на величину более допустимой, поддон автоматически сбрасывается на возвратный транспортёр 17 и смесь передаётся в бункер для среднего слоя. Остальные поддоны передаются к штабелирующим устройствам 19 или 20. Плиты уплотняются в штабель с силовой тележке. Время загрузки не должно превышать 1 часа. Далее плиты запрессовываются в прессе 21, при давлении прессования 1,8-2,0 МПа. Уперссованные в силовой тележке плиты поступают в камеру термообработки или зону отверждения 22, где приобретают начальную прочность, достаточную для распалубки. После термообработки силовая тележка направляется на размыкание в прессовую установку, где при давлении 0,2 МПа происходит размыкание плит, таким образом плиты освобождаются от поддонов и укладываются в штабель. Твердение плит осуществляется в помещении цеха 24 при температуре не ниже 16 С, для того чтобы твердение происходило не быстро штабель укутывают в полиэтиленовую пленку. Твердение происходит в течение 7-14 суток. Готовые плиты обрезаются по формату на трехпильном обрезном станке 25 пилами с твердосплавными напайками или алмазными дисками. Далее после прохождения контроля качества плиты упаковываются и маркируются. Упакованные плиты поступают на склад готовой продукции. В производстве ЦСП в основном используется рецептура с применением жидкого стекла и сернокислого алюминия. Содержание тех или иных компонентов колеблется в зависимости от вида сырья, условий производства и качества получаемых плит. ВЫВОДЫ В результате проведенной работы была разработана технология изготовления ЦСП-1. Цех при годовой программе в 37000 м3 работает в 3 смены. В работе были произведены расчеты древесного сырья, вяжущих, химических добавок и воды. Также выбрано оборудование и произведен его расчет. Представленные технико-экономические картину данного производства. показатели дают полную СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Мельникова Л.В. Технология композиционных материалов: Учебно-методическое пособие к курсовой работе для студентов специальности 260200.2-е издание, стер. - М.: МГУЛ, 2003. - 52 с. 2. Мельникова Л.В. Технология композиционных материалов из древесины: Учебник. - М.: МГУЛ, 2002. - 234 с.