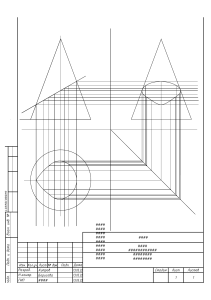

Лист Изм. Лист № докум. Подп. Дата 1 СОДЕРЖАНИЕ Стр. ВВЕДЕНИЕ………………………………………………………………… 4 1.Обзор существующих конструкций…………………………………... 5 1.1 Мост «Тимкен» (гражданский или колхозный) ……………………... 7 1.2 Редукторные (военные) мосты………………………………………… 11 1.3 Мосты Спайсер………………………………………………………..... 14 2. Обоснование технического решения………………………………… 19 3. Тягово-эксплуатационные расчеты………………………………..... 22 3.1 Тяговый расчет………………………………………………………..... 23 3.2 Определение предельных углов автомобиля и проверка их на условие буксования………………………………………………………… 37 4. Конструктивная часть………………………………………………… 40 4.1 Расчет главной передачи………………………………………………. 41 4.2 Расчет колесной передачи закрытого типа…………………………… 46 4.3 Расчет сцепления……………………………………………………...... 50 5. Технологическая часть………………………………………………... 55 5.1 Технологическая часть…………………………………………………. 56 5.1.1 Описание и технологический анализ детали……………………….. 56 5.1.2Выбор метода получения заготовки………………………………… 57 5.1.3 Разработка и обоснование проектируемого технологического процесса изготовления детали…………………………………………….. 60 5.1.4 Выбор оборудования, приспособлений, режущего и измерительного инструмента……………………………………………… 64 5. 2 Расчетная часть………………………………………………………… 74 5.2.1 Расчет операционных припусков аналитическим методом на размер 40 k6……………………………………………………………… 74 5.2.2 Расчет режимов резания……………………………………………... 79 5.2.3 Техническое нормирование всех операций………………………… 85 6. Безопасность жизнедеятельности…………………………………..... 89 Лист Изм. Лист № докум. Подп. Дата 2 6.1.Организация охраны труда…………………………………………… 90 6.2 Вредные производственные факторы……………………………….. 93 6.3. Инструкция по охране труда (Опасные производственные факторы)…………………………………………………………………… 100 6.4. Пожарная безопасность……………………………………………… 112 7. Технико-экономическое обоснование……………………………… 115 7.1 Расчёт затрат на разработку инженерного проекта………………… 116 7.1.1 Заработная плата проектировщика………………………………... 116 7.1.2 Амортизация основных средств…………………………………… 120 7.1.3 Aмoртизaция oснoвных фoндoв…………………………………… 122 7.1.4 Рaсхoды нa элeктрoэнeргию………………………………………... 123 7.1.5 Рaсчeт зaтрaт нa мaтeриaлы………………………………………… 123 7.1.6 Накладные и прочие расходы……………………………………… 124 7.2 Стоимость модернизированного автомобиля……………………….. 125 ЗАКЛЮЧЕНИЕ………………………………………………………….. 126 БИБЛИОГРАФИЧЕСКИЙ СПИСОК………………………………... 128 Лист Изм. Лист № докум. Подп. Дата 3 ВВЕДЕНИЕ Важную роль при эксплуатации автомобиля в условиях движения по пересечённой местности играет его проходимость. Основой данного параметра является дорожный просвет, углы съезда и заезда автомобиля, а также тип используемых шин. Определяющим фактором для данных характеристик является конструкция трансмиссии автомобиля. Её модернизация приведет к значительному повышению проходимости транспортного средства. В данной работе представлен теоретический расчет тяговых свойств автомобиля. В частности, подбор двигателя, шин и исходных характеристик КПП и главной передачи. КПП принимается без изменений, производства г. Арзамас. Передаточное число было перераспределено между главной передачей и введенными колесными редукторами. Соответственно были изменены тип и размер шин, обеспечивающие увеличение сцепных свойств и дорожного просвета на 20 мм. Введение бортовых редукторов увеличило дорожный просвет на 60 мм. Уменьшение ведущего колеса главной передачи увеличило дорожный просвет на 20 мм. В данной работе рассматривалась модернизация трансмиссии без учета изменений вспомогательных систем автомобиля. Лист Изм. Лист № докум. Подп. Дата 4 1.Обзор существующих конструкций. Лист Изм. Лист № докум. Подп. Дата 5 В автомобилях УАЗ используется несколько типов мостов, имеющих конструктивные отличия и различия в характеристиках. Сегодня на дорогах можно встретить автомобили из Ульяновска с тремя типами мостов: • Традиционный разрезной мост с одноступенчатой передачей (старого образца, также его называют «обычным», «гражданским» или «колхозным», но в действительности это мост типа «Тимкен», он назван так по фамилии разработавшего его инженера); • Мост с бортовыми редукторами (также его называют «военным», но в литературе он фигурирует под названием «П-образный» или «портальный»); • Современный неразъемный мост типа «Спайсер» (нового образца, мост также назван по фамилии разработавшего его инженера). Лист Изм. Лист № докум. Подп. Дата 6 1.1 Мост «Тимкен» Рисунок 1.1 – Мост «Тимкен» 1 – предохранительный клапан; 2 – подшипник дифференциала; 3 – регулировочные прокладки; 4 — задний подшипник ведущей шестерни (однорядный роликовый); 5 — регулировочное кольцо; 6 — масло отгонное кольцо; 7 — гайка; 8 — пакет шестерня; 10 — передний конический регулировочных подшипник двухрядный); 11 — упорная ведущей прокладок; 9 — ведущая шестерни шайба; 12 — ведомая (роликовый шестерня шестерни (роликовый конический двухрядный); 11 — упорная шайба; 12 — ведомая шестерня Передний мост "Тимкен", разрезной с одноступенчатой передачей. Этот мост старого образца еще называют «колхозным» или «гражданским»; Мост с одноступенчатой главной передачей (их устанавливают на грузопассажирские машины УАЗ-31512 и машины вагонной компоновки, Лист Изм. Лист № докум. Подп. Дата 7 такие как: УАЗ-3303, УАЗ-3741, УАЗ-2206 и УАЗ-3962); Мосты гражданские "Тимкен": клиренс 22 см, ширина колеи 1440 мм. Ведущее мосты с одноступенчатой главной передачей. Средняя часть передних и задних мостов имеет одинаковое устройство. Литой разъемный картер в вертикальной плоскости. В обе половины картера запрессовываются кожуха полуосей. Ведущая шестерня главной передачи устанавливается на двух подшипниках сдвоенном коническом роликовом подшипнике, который находится в горловине картера, и роликовом цилиндрическом, который находится в приливе картера. Между картером и торцом внешнего кольца сдвоенного конического подшипника устанавливается регулировочное кольцо положения ведущей шестерни. Конический и сдвоенный подшипник регулируется пакетом из 8 прокладок. Крепление ведомой шестерни к фланцу коробки сателлитов осуществляется с помощью специальных болтов. Дифференциал конический с четырьмя сателлитами. Разъемная коробка сателлитов состоит из 2-х частей, которые соединены болтами. Шестерни полуосей дифференциала имеют сменные упорные шайбы. Дифференциал устанавливают на двух конических роликовых подшипниках, между внутренними кольцами подшипников дифференциала и торцами коробки сателлитов устанавливают регулировочные прокладки. Между сдвоенным коническим подшипником и фланцем ведущей шестерни устанавливают масло отгонное кольцо. Левые кожуха полуосей имеют предохранительные клапаны, которые предотвращают увеличение давления в картерах мостов. К внешним концам кожухов полуосей задних мостов приваривают цапфы с фланцами с помощью стыковой сварки для крепления тормозных щитов. Ступицы колес передних и задних мостов одинаковые. На машинах УАЗ-3151 и УАЗ-31512 ступицы колес невзаимозаменяемые. А подшипники, как и детали их крепления - взаимозаменяемые. На УАЗах с вагонной Лист Изм. Лист № докум. Подп. Дата 8 компоновкой устанавливаются ступицы авто УАЗ-31512. Все ступицы устанавливаются на 2-х одинаковых конических подшипниках. Внешние кольца подшипников запрессовывают в ступицы и удерживаются упорными кольцами от осевых перемещений. Внутренние кольца подшипников свободно устанавливают на цапфе. Подшипники затягиваются 2 гайками и стопорят с помощью замочной шайбы, которая установлена между гайками. Между гайкой и внутренним кольцом внешнего подшипника устанавливают упорную шайбу с выступом, который входит в паз на цапфе. Для предотвращения вытекания смазки из ступицы, а также попадания в нее грязи, пыли и воды, устанавливаются армированные резиновые манжеты в сборе с пружинами со стороны внутреннего торца. Между внутренним подшипником и манжетой устанавливается упорная шайба, чтобы предотвратить повреждение рабочей кромки манжеты при демонтаже ступицы. Внешние концы кожухов полуосей передних мостов заканчиваются фланцами, к которым крепятся шаровые опоры болтами. Плюсы гражданских мостов по отношению к военным: масса меньше (езда более комфортна и ремонтировать физически легче); деталей меньше, следовательно, ремонт дешевле и проще; можно устанавливать серийно выпускаемые самоблокирующиеся дифференциалы; можно устанавливать пружинные подвески; меньше «раскручен» двигатель при одинаковой скорости за счет меньшего передаточного числа; менее шумные (поскольку бортовые передачи военных мостов прямозубые, шум излучают больше); более доступные и дешевые запчасти; расход бензина меньше; Лист Изм. Лист № докум. Подп. Дата 9 проще обслуживание, т.к. меньше точек смазки, а значит меньше требует масла. Возможна установка в мосты: 1. дисковых тормозов c суппортом ВАЗ 2. дисковых тормозов с суппортом ГАЗ 3. самоблокирующих дифференциалов До июля 1989 г. в гражданские мосты устанавливалась главная пара с передаточным числом 5,125 (41 зуб), сейчас — с передаточным числом 4,625 (37 зубьев), т. е. более «скоростная», но менее «мощная». В магазинах можно найти и те, и другие. Заменить «новую» на «старую» главную пару придется, скорее всего, при установке очень больших колес. Заменять главные пары рекомендуется только комплектно (в переднем и заднем мостах), иначе передний мост придется включать исключительно в грязи, на снегу, на песке и т. п., чтобы не вывести из строя раздаточную коробку и не испортить резину. Вес гражданских мостов УАЗ: передний мост — 132 кг. задний мост — 100 кг. Лист Изм. Лист № докум. Подп. Дата 10 1.2 Редукторный (военный) мост Рисунок 1.2 – Редукторный мост 1 – крышка картера; 2 — подшипник дифференциала; 3, 13 и 49 — регулировочные прокладки; 4 и 23 — уплотнительные прокладки; 5 и 7 подшипники ведущей шестерни; 6 — регулировочное кольцо; 8 и 42 — манжеты; 9 — фланец; 10 — гайка; 11 — грязеотражателъ; 12 — опорная шайба; 14 — распорная втулка; 15 — регулировочное кольцо положения ведущей шестерни; 16 — ведущая шестерня; 17 — сателлит; 18 и 57 — полуоси; 19 — картер бортовой передачи; 20 и 29 — маслоотражатели; 21 — шариковый подшипник; 22 и 26 — стопорные кольца; 24 — крышка картера бортовой передачи; 25 — роликовый подшипник; 27 — тормозной щит; 28 — тормозной барабан; 30 — болт крепления колеса; 31 — цапфа; 32 — подшипник ступицы; 33 — прокладка; 34 — стопорная шайба; 35 — ведущий фланец; 36 — гайка и контргайка подшипников ступицы; 37 — упорная шайба подшипника 38 — втулка; 39 — ведомый вал бортовой передачи; 40 — упорные кольца подшипников; 41 — прокладки; 43 — подшипник ведомого вала; 44 — ведомая шестерня бортовой передачи; Лист Изм. Лист № докум. Подп. Дата 11 45 — гайка крепления подшипника ведомого вала; 46 и 50 — пробки сливных; отверстий; 47 — ведущая шестерня бортовой передачи; 48 и 56 — коробки сателлитов; 51 — картер; 52 — шайба шестерни полуоси; 53 — шестерня полуоси; 54 — ось сателлитов; 55 — ведомая шестерня главной передачи. Средняя часть ведущих мостов с бортовыми передачами имеет отличия от мостов, описанных выше, консольной установкой ведущей шестерни главной передачи на 2-х конических роликовых подшипниках и меньшими размерами дифференциала. Между внутренним кольцом большого подшипника и торцом ведущей шестерни устанавливается регулировочное кольцо ведущей шестерни, а между внутренними кольцами подшипников устанавливается регулировочное кольцо, распорная втулка и регулировочные прокладки. Подшипники ведущей шестерни затягиваются с помощью гайки крепления фланца. Бортовые передачи заднего ведущего моста находятся в картерах, которые напрессовывают горловинами на внешние концы кожухов полуосей и закрепляют электрозаклепками. Ведущая шестерня устанавливается на шлицевом конце полуоси между роликовым и шариковым подшипниками. Шариковый подшипник закрепляется в картере бортовой передачи с помощью стопорного кольца. Между шариковым подшипником и картером находится маслоотражатель. Роликовый подшипник устанавливается в съемном корпусе, крепящийся к приливу картера 2 болтами. Внутреннее кольцо роликового подшипника закрепляется стопорным кольцом на полуоси. Ведомую шестерню бортовой передачи центрируют на буртике ведомого вала и крепят болтами к его фланцу. Ведомый вал опирают на втулку и роликовый подшипник, закрепленный на валу гайкой, которая раскернина после затяжки в паз вала. Гайки крепления подшипников и ведомые валы правых бортовых передач имеют левую резьбу. Чтобы Лист Изм. Лист № докум. Подп. Дата 12 отличить: у гайки с левой резьбой есть кольцевая канавка, а ведомые валы имеют глухое отверстие диаметром 3 мм в торце вала. Ведомые валы задних бортовых передач со ступицами колес соединяют шлицевыми фланцами. Бортовые передачи переднего ведущего моста на автомобиле УАЗ находятся в поворотных цапфах. Картеры бортовых передач отливаются вместе с корпусами поворотных цапф. Ведущая шестерня устанавливается на шлицах ведомого кулака шарнира между роликовым и шариковым подшипниками, и закрепляется гайкой вместе с роликовым подшипником, которую после затяжки раскернивают в паз вала. Шариковый подшипник устанавливается в корпусе поворотной цапфы в обойме с внешним буртиком, который принимает осевые нагрузки шарнира через подшипник. На внешних концах ведомых валов передних бортовых передач устанавливаются устройства, которые позволяют по необходимости соединять или разъединять валы со ступицами передних колес. Передаточные числа военных мостов УАЗ. Передаточное число военных мостов 5,38 (=2,77*1,94 — передаточные числа соответственно главной и бортовой передач) — более тяговитое, но менее скоростное, чем у обычных мостов. Характеристики военного моста. Дорожный просвет: 300 мм (с шинами Я-192 215/90 R15 (31 x 8.5 R15); Колея: 1445 мм; Колея редукторных мостов УАЗ Барс: 1600 мм; Вес переднего военного моста УАЗ: 140 кг; Вес заднего военного моста УАЗ: 122 кг. Лист Изм. Лист № докум. Подп. Дата 13 1.3 Мост «Спайсер» Рисунок1.3 – Мост «Спайсер» 1 – картер; 2 – шестерня ведомая главной передачи; 3 – шестерня ведущая главной передачи; 4 – подшипник задний; 5 – подшипник передний; 6 – кольцо; 7 – фланец; 8 – гайка; 9 – шайба; 10 – манжета; 11 – втулка распорная; 12 – кольцо регулировочное; 13 – пробка наливного отверстия; 14 – подшипник дифференциала; 15 – полуось правая; 16 – клапан предохранительный; 17 – гайка подшипника дифференциала; 18 – болт; 19 – пластина стопорная; 20 – шайба упорная; 21 – крышка картера; 22 – дифференциал; 23 – болт; 24 – прокладка; 25 – полуось левая; 26 – кольцо Лист Изм. Лист № докум. Подп. Дата 14 регулировочное; 27 – болт; 28 – крышка подшипника дифференциала; 29 – масло отгонное кольцо Ведущий мост автомобиля представляет собой несущую конструкцию, упруго соединяющую несущую раму автомобиля с ведущими колёсами, в которой расположены механизмы трансмиссии, передающие крутящий момент от карданного вала или раздаточной коробки к ведущим колёсам автомобиля. К ведущему мосту предъявляются следующие требования: передача крутящего момента от карданного вала к ведущим колёсамавтомобиля; увеличение крутящего момента в постоянном отношении, определяемом из динамического расчёта автомобиля; передача сил инерции кузова к колёсам и реакций опорной поверхности от колёс к кузову так, чтобы вертикальные силы воспринимались упругими элементами, а продольные и поперечные силы – направляющими подвески автомобиля. Основными элементами ведущего моста являются механизмы, передающие крутящий момент от двигателя к ведущим колёсам (передача, дифференциал, полуоси и ступицы); несущая система, воспринимающая вертикальные, продольные и поперечные силы, вызываемые воздействием на транспортное средство, как опорной поверхности, так и инерционных масс кузова и груза. Ведущий мост обычно имеет жёсткий цельный и составной картер, в котором размещаются механизмы передачи моста, чаще всего – главная передача, дифференциала и полуоси. Картер ведущего моста выполняет следующие функции: закрывает и обеспечивает нормальную работу расположенных внутри механизмов (передача моста, дифференциал, полуоси); передаёт вертикальные нагрузки, действующие на ведущие колёса автомобиля; Лист Изм. Лист № докум. Подп. Дата 15 передаёт на раму тяговые и тормозные силы, действующие по окружности ведущих колёс, и воспринимают реактивные моменты, возникающие при передаче крутящего момента и торможении. Таким образом, картер ведущего моста должен иметь достаточную прочность для передачи упомянутых нагрузок. Для нормальной работы передачи моста картер ведущего моста, особенно его средняя часть, где расположена главная передача, должен иметь такую жёсткость, чтобы постоянно сохранялось взаимное положение зубчатых колёс. Жёсткость картера ведущего моста зависит от разных факторов, главным образом конструкторско-технологических. Главная передача увеличивает крутящий момент, воспринимаемый от карданного вала, в постоянное число раз и изменяет направление его передачи по отношению к оси вращения вала с продольного на поперечное. Конструкция главной передачи должна обеспечивать: необходимое передаточное число; высокий коэффициент полезного действия; минимальные вертикальные габаритные размеры; плавную, бесшумную работу. Дифференциал распределяет момент по полуосям и одновременно допускает относительное вращение колёс, например, при повороте автомобиля, когда они катятся по дугам неодинаковых радиусов. Полуоси служат для передачи крутящего момента от главной передачи и дифференциала к ведущим колёсам автомобиля и, следовательно, являются ведущими валами. В зависимости от расположения подшипников, на которые опираются полуоси или ступицы колёс, полуоси воспринимают различные нагрузки и разделяются по условиям работы на три основных типа. В начале 90-х годов для нового автомобиля УАЗ-3160 на Ульяновском автомобильном заводе были разработаны ведущие мосты типа «Спайсер» с неразъёмным картером. Изм. Лист № докум. Подп. Лист Дата 16 В настоящее время мосты «Спайсер» устанавливаются на автомобили UAZ-Hanter, UAZ-Patriot, УАЗ-23602, УАЗ- 23632 и не за горами то время, когда новые мосты начнут вытеснять «старичков» и на заслуженных «буханках» УАЗ-3309, «козликах» УАЗ-31512 и их модификациях. Картер моста состоит из неразъёмного литого картера главной передачи, запрессованных в него кожухов (Чулков) полуосей и штампованной крышки картера. Отсутствие разъёма в поперечной плоскости моста придаёт конструкции высокую жёсткость, не нагруженность соединения крышки и картера уменьшает вероятность течи по стыку, а размещение главной передачи и дифференциала в едином картере обеспечивает высокую точность зацепления и более благоприятные условия для работы подшипников. Благодаря всем эти особенностям конструкции реальный ресурс мостов значительно возрос. Кроме того, теперь для доступа к главной паре и дифференциалу совсем необязательно демонтировать мост с автомобиля и «половинить» его – достаточно просто снять крышку. Обслуживание моста «Спайсер» сводится к поддержанию уровня масла в картере и периодической его замене, контролю за состоянием всех уплотнений и креплений моста и своевременному устранению возникающих осевых зазоров в подшипниках шестерни и дифференциала. Подробно операции обслуживания и ремонта мостов «Спайсер» изложены в «Руководстве по техническому обслуживанию и ремонту автомобиля УАЗПатриот» ИР-05808600.050-2005. Для уменьшения коробления ведомой шестерни при её термообработке и, как следствие, снижения шумности, повышения надёжности и долговечности главной передачи была увеличена на 8 мм толщина «подложки» ведомой шестерни. К сожалению, эта мера привела к изменению левой чашки дифференциала. Однако, новый дифференциал можно будет Лист Изм. Лист № докум. Подп. Дата 17 использовать на прежних одноступенчатых мостах с разъёмным картером при условии установки на шипе чашки кольца-компенсатора. Мосты «Спайсер» унифицированы с одноступенчатыми мостами старой конструкции ещё по целому ряду деталей. Это подшипники дифференциала, полуоси заднего моста и практически все детали ступичных узлов. Передний подшипник с двойным уплотнением и новая двукромочная манжета фланца ведущей шестерни унифицированы с аналогичными деталями П-образных («военных») мостов производства ОАО «УАЗ». Что касается передних ведущих и управляемых мостов, то здесь, кроме вышеизложенных моментов, следует отметить новые шарниры равных угловых скоростей (ШРУС) типа «Бирфильд», которые гораздо долговечнее шарниров старой конструкции («Вейс»). ШРУСы такого типа знакомы нашим водителям по переднеприводным моделям как отечественного, так и зарубежного производства. В настоящее время такими шарнирами комплектуется все мосты типа «Спайсер» и «Тимкен. Выпускаемые заводом в настоящее время мосты типа «Спайсер» имеют передаточное число 4,111 (37:9) или 4,625 (37:8). Мосты с передаточным числом 4,111 устанавливаются в основном на автомобили с бензиновыми двигателями, а с передаточным числом 4,625 – на автомобили с дизельными двигателями. Лист Изм. Лист № докум. Подп. Дата 18 2. Обоснование технического решения Лист Изм. Лист № докум. Подп. Дата 19 УАЗ-ХАНТЕР — полноприводный автомобиль повышенной проходимости (внедорожник). Автомобиль оснащён цельнометаллическим пятидверным кузовом и предназначен для эксплуатации на дорогах всех категорий, а также в сельской местности. Технически вседорожник представляет собой глубоко модернизированный УАЗ-3162 «Симбир», ставший более комфортабельным, но унаследовавший кузов и принципиальные технические решения, в том числе мосты типа «Спайсер», пяти или девятиместное исполнение салона и двигатели Заволжского моторного завода. Внедорожник УАЗ ХАНТЕР предназначен преимущественно для преодоления не только дорожных покрытий, но и бездорожья. Эксплуатация транспортного средства по пересеченной местности требует не только наличия полного привода, но и наличия большого дорожного просвета, что позволяет увеличить проходимость автомобиля. Завод – производитель сообщает, что стандартный клиренс УАЗ ХАНТЕР составляет 21 см. Это довольно немало, но как показывает практика, даже такого расстояния от нижней точки до земли порой недостаточно. На сегодня популярность набирает термин «лифт» или увеличение подвески, что мы и предлагаем в данной выпускной квалификационной работе. Высокая подвеска необходима для улучшения проходимости автомобиля в суровых условиях бездорожья. Кроме того, увеличив дорожный просвет, обеспечивается меньшая вероятность соприкосновения деталей автомобиля с различными препятствиями. Так же, это способствует улучшению «угла заезда и съезда», что приводит к меньшему задеванию различных порогов, ступенек и прочего рода препятствий. Еще увеличение дорожного просвета способствует улучшению угла рампы, а это означает, Лист Изм. Лист № докум. Подп. Дата 20 что во время движения по пригоркам или пескам будет меньше шансов посадить внедорожник на «пузо». Существует множество способов повышения проходимости автомобиля, например: улучшение тягово-динамических свойств применение систем регулирования давления воздуха в шинах использование шин сверхнизкого давления большого профиля подключаемые дополнительные мосты повышение передаточного числа трансмиссии блокировка дифференциалов применение лебедки установка резины с большими грунт зацепами увеличение клиренса увеличение углов съезда и заезда и т. д. В данной ВКР было предложено установка мостов с колесными редукторами. При этом остальные агрегаты трансмиссии и рулевого управления не потерпели существенных изменений. По итогам расчетов было получено, что дорожный просвет увеличился с 210 мм до 320 мм, а углы съезда и заезда увеличились на 5%. Также произошла замена резины, по сравнению со штатной резиной 245/70 R16 установили 265/75 R16 c увеличенными грунт зацепами. Передаточное число бортового редуктора изменилось с 1.94 до 2.5, при этом уменьшился модуль зуба, что в свою очередь снизился уровень шума в агрегате. Также в бортовом редукторе при увеличении передаточного числа, увеличилось межосевое расстояние полуоси и колеса. При увеличении бортового редуктора уменьшилось передаточное число главной передачи с Лист Изм. Лист № докум. Подп. Дата 21 2.77 до 2, следствие, уменьшение габаритов ведомого колеса, что увеличивает дорожный просвет. 3. Тягово – эксплуатационные расчеты Лист Изм. Лист № докум. Подп. Дата 22 3.1 Тяговый расчет Тяговый расчет служит для определения основных параметров двигателя и трансмиссии автомобиля, обеспечивающих ему требуемые тягово-скоростные свойства в заданных условиях движения. Тяговый расчет выполняют при проектировании новой и модернизации выпускаемой модели автомобиля. Исходные данные для выполнения расчета При выполнении тягового расчета используют два вида исходных данных: заданные и выбираемые Параметры, заданные техническими условиями 1. Тип автомобиля – легковой 2. Тип ДВС – дизельный 3. Тип трансмиссии – механическая 4. Колесная формула – 4×4 5. Максимальная скорость движения автомобиля Vmax = 150 км/ч Коэффициент сопротивления дороги при max скорости 𝛹𝑣 = 0.033m 6. Максимальный коэффициент сопротивления дороги, преодолеваемый автомобилем на нижней передаче в трансмиссии Ψmax = 0,62 Выбираемые параметры 1. Собственная масса автомобиля m0 =1800 кг. 2. Фактор обтекаемости W= 0,44Нс/м2 Лист Изм. Лист № докум. Подп. Дата 23 3. Распределение массы автомобиля по осям определяется по формуле: ma1;2 = ma 2800 = = 1400 кг. 2 2 Частота вращения вала при max мощности: nep = 3,5 КПД трансмиссии: 𝜂тр = 0,86 Величины этих параметров выбираем на основании статистических и экспериментальных данных автомобилей,принятых в по качестве выпускаемым прототипов моделям проектируемого или модернизируемого автомобиля, с учетом тенденций развития их конструкций и опыта мирового автомобилестроения. Последовательность выполнения тягового расчета 1.Подбор шин При подборе шин проектируемого автомобиля должны быть известны: назначение автомобиля; максимальная нагрузка на шину Gш max , минимальная нагрузка на шину 𝐺ш 𝑚𝑖𝑛 , максимальная скорость движения Vmax Максимальная и минимальная нагрузки на шинуопределяется по формуле: Gш max = ma1,2 × g n max ш1,2 , (3.1) где ma1,2 – часть полной массы автомобиля приходящаяся на наиболее нагруженную переднюю (1) или заднюю ось, кг, 𝑚𝑎𝑥 𝑛ш – число шин на колесах наиболее нагруженной оси, 1,2 g – ускорение свободного падения, м/с2 . 𝐺ш 𝑚𝑎𝑥 = 1400 × 9,8 = 6860 𝐻 2 Лист Изм. Лист № докум. Подп. Дата 24 𝐺ш 𝑚𝑖𝑛 = 𝑚0 1;2 × 𝑔 , 𝑚𝑖𝑛 𝑛ш1,2 (3.2) где m01,2 – часть шасси автомобиля в снаряженном состоянии, приходящаяся на наименее нагруженную переднюю (1) или заднюю (2) ось, кг. 𝑚𝑖𝑛 𝑛ш - число шин на колесах наименее нагруженной оси 1,2 𝐺ш 𝑚𝑖𝑛 = 1100 × 9,8 = 5390 𝐻 2 Принимаем шины COMFORSERCF3000 265/75 R16 123/120QW 𝑟ст = 𝑟𝑔 = 0,395 м 𝑟к = 1,04 × 𝑟ст 𝑟к = 1,04 × 0,395 = 0,410 2.Определение максимальной мощности двигателя Для автотранспортных средств всех типов требуемую максимальную мощность двигателя выбирают из условия обеспечения заданной в техническом задании максимальной скорости 𝑉𝑚𝑎𝑥 . При движении с максимальной скоростью 𝑉𝑚𝑎𝑥 ускорение автомобиля aа = 0 и мощность, затрачиваемая на преодоление сопротивления разгону, 𝑃𝑎 = 𝛿𝑚𝑎 𝑎𝑎 𝑉 = 0 Принимая rд = 𝑟к , запишем уравнение мощностного баланса при движении автомобиля с максимальной скоростью согласно рис. 3.1 2 (𝛹𝑣 × 𝑚𝑎 × 𝑔 + 𝑊 × 𝑉max ) × 𝑉𝑚𝑎𝑥 𝑃𝑒𝑣 = , 1000 × 𝜂тр где (3.3) 𝑃𝑒𝑣 – мощность двигателя, необходимая для движения автомобиля с максимальной скоростью, кВт; 𝛹𝑣 – коэффициент сопротивления дороги при максимальной скорости движения; 𝑚𝑎 – полная масса автомобиля, кг; 𝑔– ускорение свободного падения, g = 9,81 м/с2; Лист Изм. Лист № докум. Подп. Дата 25 𝑊– фактор обтекаемости, Нс2/м2; 𝑉𝑚𝑎𝑥 – максимальная скорость движения автомобиля, м/с. Рисунок 3.1– Мощностной баланс автомобиля и его динамическая характеристика (0,033 × 2800 × 9,8 + 0,44 × 41,62 ) × 41,6 𝑃𝑒𝑣 = = 80,6 кВт 1000 × 0,86 Максимальная стендовая мощность определяется по формуле: 𝑃𝑒𝑐𝑚𝑎𝑥 = 𝑃𝑒𝑣 , 𝐾𝑐 (3.4) где 𝐾𝑐 – коэффициент корректировки характеристики ДВС 𝑃𝑒𝑐𝑚𝑎𝑥 = 80,6 = 84 кВт 0,96 По найденной максимальной стендовой мощности выбирают двигатель из числа выпускаемых промышленностью, при условии, что их мощности отличаются не более чем на 5%. Принимаем ДВС ЗМЗ – 51432 𝑁𝑒 = 84 кВт при 3500 об/мин 𝑀с =270 Hм при 1800-2800 об/мин 3.Определение передаточных чисел агрегатов трансмиссии Лист Изм. Лист № докум. Подп. Дата 26 Определение передаточных чисел агрегатов трансмиссии рекомендуется проводить в следующем порядке: 1) определить значения максимального и минимального передаточных чисел трансмиссии; 2) определить диапазон передаточных чисел и число ступеней трансмиссии; 3) определить число ступеней каждого агрегата трансмиссии; 4) определить передаточные числа всех ступеней агрегатов трансмиссии. 1.Определение максимального и минимального передаточных чисел трансмиссии Максимальную тяговую силу на ведущих колесах𝐹то , вычисляют по формуле: 𝐹то = Те 𝑚𝑎𝑥 × 𝑈тр 𝑚𝑎𝑥 × 𝜂тр , 𝑟𝑔 (3.5) где Те 𝑚𝑎𝑥 – максимальный крутящий момент двигателя; 𝑈тр 𝑚𝑎𝑥 – максимальное передаточное число трансмиссии. Максимальная сила сопротивления дорогиопределяется по формуле: 𝐹𝛹 𝑚𝑎𝑥 = 𝐹𝛹 𝑚𝑎𝑥 × 𝑚 𝑎 × 𝑔 (3.6) 𝐹𝛹 𝑚𝑎𝑥 = 0.62 × 2800 × 9,8 = 17013 Н 𝑈тр 𝑚𝑎𝑥 = 𝑈тр 𝑚𝑎𝑥 = Полученное 𝛹𝑚𝑎𝑥 × 𝑚 𝑎 × 𝑔 × 𝑟𝑔 Те 𝑚𝑎𝑥 × 𝜂тр (3.7) 0,62 × 2800 × 9,8 × 0,395 = 29 270 × 0,86 значение максимального передаточного числа трансмиссии следует проверить по условию отсутствия буксования ведущих колес (по сцеплению ведущих колес с дорогой): 𝐹то = 𝐹т𝜑, (3.8) Лист Изм. Лист № докум. Подп. Дата 27 где 𝐹то = Те 𝑚𝑎𝑥 × 𝑈тр𝜑 × 𝜂тр 𝑟𝑔 (3.9) 𝐹т𝜑 = 𝜑𝑥 × 𝑚сц × 𝑔 (3.10) Зедсь𝑈тр𝜑 – передаточное число трансмиссии по сцеплению ведущих колес с дорогой. 𝜑𝑥 – коэффициент продольного сцепления, 𝜑𝑥 = 0,8 𝑚сц – сцепная масса, 𝑚сц = 𝑚 𝑎 = 2800 кг Передаточное число трансмиссии по сцеплению ведущих колес с дорогой𝑈тр𝜑 , определяют по формуле: 𝑈тр𝜑 = 𝑈тр𝜑 = 𝜑𝑥 × 𝑚сц × 𝑔 × 𝑟𝑔 Те 𝑚𝑎𝑥 × 𝜂тр (3.11) 0,8 × 2800 × 9,8 × 0,395 = 37,3 270 × 0,86 𝐹т𝜑 = 0,8 × 2800 × 9,8 = 21952 Н 𝐹то = 270 × 37,3 × 0,86 = 21926 Н 0,395 𝐹то ≈ 𝐹т𝜑 Условием отсутствия буксования ведущих колес служит неравенство 𝑈тр 𝑚𝑎𝑥 < 𝑈тр𝜑 Максимальное передаточное число трансмиссии также должно удовлетворять условию обеспечения минимальной устойчивой скорости движения, необходимой в ряде случаев эксплуатации, например, при движении в колонне, по участкам дорог со значительными неровностями и др. Минимальную устойчивую скорость движения𝑉𝑚𝑖𝑛 , определяют по формуле: 𝑉𝑚𝑖𝑛 = 𝜔𝑒 𝑚𝑖𝑛 × 𝑟𝑘 , 𝑈тр𝑉 (3.12) Лист Изм. Лист № докум. Подп. Дата 28 Откуда передаточное число трансмиссии (𝑈тр𝑉 ), определяют по формуле: 𝑈тр𝑉 = 𝜔𝑒 𝑚𝑖𝑛 × 𝑟𝑘 , 𝑉𝑚𝑖𝑛 (3.13) где 𝜔𝑒 𝑚𝑖𝑛 – минимальная устойчивая угловая скорость вращения вала двигателя. 𝑉𝑚𝑖𝑛 – минимальная устойчивая скорость движения автомобиля, принимаем 5…6 м/с. Минимальную устойчивую угловую скорость вращения вала двигателя𝜔𝑒 𝑚𝑖𝑛 , находят по формуле: 𝜔𝑒 𝑚𝑖𝑛 = 𝑛е × 𝜋 30 (3.14) где 𝑛е – минимальная устойчивая угловая скорость вращения вала двигателя; 700 × 3,14 = 73,26 рад. 30 73,26 × 0,41 𝑈тр𝑉 = =6 5 𝜔𝑒 𝑚𝑖𝑛 = Минимальное передаточное число трансмиссии𝑈тр 𝑚𝑖𝑛 , определяют из условия обеспечения максимальной скорости движения𝑉𝑚𝑎𝑥 : 𝑉𝑚𝑎𝑥 = 𝜔𝑒 𝑣 × 𝑟𝑘 𝑈тр𝑚𝑖𝑛 (3.15) 𝜔𝑒 𝑣 × 𝑟𝑘 , 𝑉𝑚𝑎𝑥 (3.16) откуда 𝑈тр𝑚𝑖𝑛 = где 𝜔𝑒 𝑣 – угловая скорость вращения вала двигателя при максимальной скорости движения; Угловую скорость вращения вала двигателя при максимальной скорости движения𝜔𝑒 𝑣 , определяют по формуле: 𝜔𝑒 𝑣 = 𝜆 × 𝜔е (3.17) Лист Изм. Лист № докум. Подп. Дата 29 где 𝜔е – угловая скорость вращения вала двигателя при максимальной мощности λ - отношение угловой скорости (частоты вращения) вала двигателя при максимальной скорости 𝑉𝑚𝑎𝑥 , рад/с (мин-1), к угловой скорости (частоте вращения) вала двигателя при максимальной мощности; λ = 1; Угловую скорость вращения вала двигателя при максимальной мощности 𝜔е , определяют по формуле: 𝜔е = 𝑛×𝜋 30 (3.18) где n - количество оборотов вала двигателя при максимальной мощности 𝜔𝑒 = 3500 × 3,14 = 366 рад/с 30 𝜔е 𝜈 = 1 × 366 − 366 рад/с 𝑈тр𝑚𝑖𝑛 = 366 × 0,41 = 3,6 41,6 2.Определения диапазона передаточных чисел и числа ступеней трансмиссии. Диапазон передаточных чисел трансмиссииДт , определяют по формуле: Дт = 𝑈тр𝑚𝑎𝑥 𝑈тр𝑚𝑖𝑛 Дт = 29 =8 3,6 (3.19) Статистическими исследованиями установлено, что число ступеней трансмиссии согласовано с диапазоном передаточных чисел. Зависимость от числа ступеней в трансмиссии грузовых автомобилей от диапазона передаточных чисел показана в табл. 3.1 Таблица 3.1 Диапазон, Дт 5,7…8,5 7,9…9,35 8…10 9,2…18,5 13…19,4 17…24,7 Лист Изм. Лист № докум. Подп. Дата 30 Продолжение таблицы 3.1 Число ступеней, 5 6 8 10 16 20 n Принимаем 5 ступеней. 3.Определение передаточных чисел ступеней агрегатов в трансмиссии. Определение передаточного числа главной передачи. Передаточное число главной передачи 𝑢0 , определяют по формуле: 𝑢тр𝑚𝑖𝑛 𝑢0 = , (3.20) 𝑢𝑘𝑚𝑖𝑛 где 𝑈𝑘𝑚𝑖𝑛 – минимальное передаточное число КПП; 𝑈𝑘𝑚𝑖𝑛 = 1 3,6 = 3,6 1 Принимаем существующее число главной передачи, которое равняется 𝑢0 = 𝑢0 = 4,625. 4.Определение передаточных чисел коробки передач. Максимальное передаточное число коробки передач𝑢𝑘𝑚𝑎𝑥 , определяют по формуле: 𝑢𝑘𝑚𝑎𝑥 = 𝑢тр 𝑚𝑎𝑥 𝑢0 (3.21) 29 = 6,27 4.625 Так как автомобиль эксплуатируется с раздаточной коробкой, то 𝑢𝑘𝑚𝑎𝑥 = низшая передача будет: 𝑢дн = 𝛹ʹ𝑚𝑎𝑥 × 𝑚 𝑎 × 𝑔 × 𝑟𝑔 , Те 𝑚𝑎𝑥 × 𝑢𝑘 𝐼 × 𝑢0 × 𝜂тр (3.22) где 𝛹ʹ𝑚𝑎𝑥 – максимальное сопротивление дороги, 𝛹ʹ𝑚𝑎𝑥 = 0,6 … 0,8 Лист Изм. Лист № докум. Подп. Дата 31 𝑢дн = 0,8 × 2800 × 9,8 × 0,395 = 1,287 270 × 6,27 × 4,625 × 0,86 Полученное значение передаточного числа проверяют по условию отсутствия буксования ведущих колес: 𝑢дн 𝜑 = 0,8 × 2800 × 9,8 × 0,395 = 1,287 270 × 6,27 × 4,625 × 0,86 𝑢дн = 𝑢дн 𝜑 Также проверяем выбранное значение передаточного числа по условию обеспечения минимально устойчивой скорости движения: 𝑢дн 𝑣 = 𝑢дн 𝑣 = 𝜔𝑒 𝑚𝑖𝑛 × 𝑟𝑘 𝑢𝑘 𝐼 × 𝑢0 × 𝑉min (3.23) 73,26 × 0,41 = 1,88 6,27 × 4,625 × 0,55 Принимаем существующую раздаточную коробку с передаточным числом низшей передачи 𝑢дн = 1,94 Передаточное число высшей передачи раздаточной коробки определяют из условия получения максимальной скорости движения: 𝑢дв = 𝑢дв = 𝜔𝑒𝑉 × 𝑟𝑘 𝑢𝑘 𝑚𝑖𝑛 × 𝑢0 × 𝑉max (3.24) 366 × 0,41 = 0,78 1 × 4,625 × 41,6 Отсюда следует, что передаточное число I передачи определяется по формуле: 𝑢𝑘 𝐼 = 𝑢𝑘 𝐼 = 𝑢𝑘 𝑚𝑎𝑥 𝑢дн (3.25) 6,27 = 3,232 1,94 Рассмотрим подбор передаточных чисел коробки передач из условия обеспечения максимальной эффективности разгона за счет наиболее полного использования максимальной мощности двигателя. Для того чтобы в процессе разгона двигатель работал на всех передачах с наиболее высокой средней мощностью, диапазон угловых скоростей вращения его вала должен Изм. Лист № докум. Подп. Дата Лист 32 быть ближе к угловой скорости при максимальной мощности 𝑁𝑒 . 𝑉= 𝜔е × 𝑟к 𝑢к × 𝑢о (3.26) Если пренебречь снижением скорости за время переключения передач, то скорость в конце разгона на предшествующей передаче при угловой скорости 𝜔е1 равна скорости в начале разгона на последующей передаче при угловой скорости 𝜔е2 . При переключении с первой передачи на вторую 𝑉1,2 = 𝑉2,1 . Принимая во внимание, что 𝜔𝑒2 × 𝑟к ; 𝑢к1 × 𝑢0 𝜔е1 × 𝑟к = 𝑢к2 × 𝑢0 𝑉1,2 = (3.27) 𝑉2,1 (3.28) получим 𝜔е2 𝜔е1 = ; 𝑢к1 𝑢к2 𝑢к1 𝜔е2 = 𝑢к2 𝜔е1 (3.29) (3.30) При переключении со второй передачи на третью 𝑉2,2 = 𝑉3,1 . Принимая во внимание, что 𝜔е2 × 𝑟к ; 𝑢к2 × 𝑢0 𝜔е1 × 𝑟к = 𝑢к3 × 𝑢0 𝑉2,2 = (3.31) 𝑉3,1 (3.32) получим 𝜔е2 𝜔е1 = ; 𝑢к2 𝑢к3 𝑢к2 𝜔е2 = 𝑢к3 𝜔е1 (3.33) (3.34) Лист Изм. Лист № докум. Подп. Дата 33 Таким образом 𝑢к(𝑚−1) 𝑢к(𝑛−1) 𝑢к1 𝑢к2 = =⋯= =⋯= =𝑞 𝑢к2 𝑢к3 𝑢к𝑚 𝑢к𝑛 (3.35) Из приведенного выражения видно, что при постоянном диапазоне угловых скоростей передаточные числа коробки передач образует ряд чисел, который называют геометрической прогрессией со знаменателем прогрессии q. 𝑢к2 = 𝑢к1 𝑞 (3.36) Здесь m – порядковый номер произвольной промежуточной ступени; n – число ступеней коробки передач. 𝑞= 𝑢к1 √ 𝑢к𝑛 𝑛−1 (3.37) Если передаточные числа промежуточных ступеней выбраны по закону геометрической прогрессии, то средняя мощность двигателя при разгоне автомобиля будет близка к максимальной в случае одинакового времени использования каждой ступени. В действительности время разгона автомобиля на высшей и предшествующей ей передачах составляет 80…90%. По этой скорректировать причине таким ряд передаточных образом, чтобы чисел целесообразно знаменатель геометрической прогрессии между высшими передачами был меньше, чем между низшими. У большинства выпускаемых в настоящее время автомобилей передаточные числа высших передач сближены на 10…15% по сравнению со значениями, полученными по закону геометрической прогрессии, а между низшими передачами увеличены на 10…15%. 5−1 𝑞= √ 𝑢𝑘 𝐼𝐼 = 3,232 = 1,34 1 3,232 = 2,41 1,34 Лист Изм. Лист № докум. Подп. Дата 34 𝑢𝑘 𝐼𝐼𝐼 = 𝑢𝑘 𝐼𝑉 = 2,41 = 1,8 1,34 1,8 = 1,34 1,34 𝑢𝑘 𝑉 = 1,34 =1 1,34 Принимаем 5 ступенчатую КПП «Арзамас» 𝑢𝑘 𝐼 = 3,62 𝑢𝑘 𝐼𝐼 = 2,6 𝑢𝑘 𝐼𝐼𝐼 = 1,55 𝑢𝑘 𝐼𝑉 = 1,8 =1 1,34 𝑢𝑘 𝑉 = 0,86 R=3. Определение скорости на передачахопределяется по формуле: 𝑉1,1 = 261 × 0,41 = 6,4 м/с 3,62 × 4,625 𝜔𝑒2 × 𝑟𝑘 𝑉1,2 = 𝑢𝑘1 × 𝑢0 𝑉1,1 = 𝑉1,2 = 𝜔𝑒1 × 𝑟𝑘 𝑢𝑘1 × 𝑢0 366 × 0,41 = 8,96 м/с 3,62 × 4,625 𝜔𝑒1 × 𝑟𝑘 𝑉2,1 = 𝑢𝑘2 × 𝑢0 𝑉2,1 = 𝑉2,2 = 218 × 0,41 = 7,43м/с 2,6 × 4,625 𝜔𝑒2 × 𝑟𝑘 𝑉2,2 = 𝑢𝑘2 × 𝑢0 (3.38) (3.39) (3.40) (1.41) 366 × 0,41 = 12,5 м/с 2,6 × 4,625 Лист Изм. Лист № докум. Подп. Дата 35 𝑉3,1 = 236 × 0,41 = 13,5 м/с 1,55 × 4,625 𝜔𝑒2 × 𝑟𝑘 𝑉3,2 = 𝑢𝑘3 × 𝑢0 𝑉3,1 = 𝑉3,2 = 366 × 0,41 = 21 м/с 1,55 × 4,625 𝜔𝑒1 × 𝑟𝑘 𝑉4,1 = 𝑢𝑘4 × 𝑢0 𝑉4,1 = 𝑉4,2 = 𝑉5,1 = 𝑉5,2 = 𝜔𝑒1 × 𝑟𝑘 𝑢𝑘3 × 𝑢0 261 × 0,41 = 23 м/с 1 × 4,625 𝜔𝑒2 × 𝑟𝑘 𝑉4,2 = 𝑢𝑘4 × 𝑢0 366 × 0,41 = 32,44 м/с 1 × 4,625 𝜔𝑒1 × 𝑟𝑘 𝑉5,1 = 𝑢𝑘5 × 𝑢0 315 × 0,41 = 32,47 м/с 0,86 × 4,625 𝜔𝑒2 × 𝑟𝑘 𝑉5,2 = 𝑢𝑘5 × 𝑢0 (3.42) (3.43) (3.44) (3.45) (3.46) (3.47) 366 × 0,41 = 37,7 м/с 0,86 × 4,625 Лист Изм. Лист № докум. Подп. Дата 36 3.2 Определение предельных углов автомобиля и проверка их на условие буксования Предельный преодолеваемый автомобилем подъем оказывает существенное влияние на условие эксплуатации АТС. Преодолеваемый подъем зависит как от характеристик покрытия дороги, по которой осуществляется движение автомобиля, так и от характеристик самого автомобиля. Величина максимального преодолеваемого автомобилем подъема может быть определена по следующей формуле: Предельный угол подъема определяется по формуле: 𝛼 = 𝑎𝑟𝑐𝑡𝑔 ( 𝐹то − 𝑓а ) 𝐺а (3.48) где𝐹то – максимальная тяговая сила на ведущих колесах, Н; 𝐺а – полный вес автомобиля, Н; 𝑓а – усредненный коэффициент сопротивления качению с учетом качению с учетом дополнительных сил сопротивления движению. Усредненный коэффициент сопротивления дополнительных сил сопротивления движению определяют по формуле: 𝑓а = 𝑓р + 1,3 × 10−7 × 𝑙 × 𝑆𝑛 × 𝑉 2 (1.49) где𝑓р – коэффициент сопротивления качения по ровной дороге; 𝑓р – 0,007…0,015; l – коэффициент, зависящий от ходовой части автомобиля: - для легковых автомобилей l=4; -для грузовых автомобилей l=5,5; 𝑆𝑛 - коэффициент ровности покрытия; 𝑆𝑛 = 50 V – скорость автомобиля на первой передаче, м/с; 𝑓а = 0,012 + 1,3 × 10−7 × 4 × 50 × 4,622 = 0,0125 𝐺а = 𝑚а × 𝑞 (3.49) 𝐺а = 2800 × 9,8 = 27440 Н Лист Изм. Лист № докум. Подп. Дата 37 𝛼 = 𝑎𝑟𝑐𝑡𝑔 ( 21,926 − 0,0123) = 0,786 = 38° 27,440 Проверим теперь возможность преодоления этого подъема при коэффициенте продольного сцепления. При этом величина тяговой силы будет определяться не только параметрами двигателя и трансмиссии, но и дорожными условиями. Для вычисления максимального угла подъема по условиям буксирования вычислим предельный динамический фактор по условиям сцепления по формуле: 𝐷сц = а × 𝜑х × 𝑐𝑜𝑠𝛼 𝐿 − ℎ𝑔 (𝜑х + 𝑓а ) (3.50) где а – расстояние от центра масс до задней оси автомобиля, мм; ℎ𝑔 – высота центра тяжести, мм; L – колесная база автомобиля, мм;L=2760мм; α – предельный угол преодолеваемого подъема; Высота центра тяжести у автомобиля с полной нагрузкой примерно определяется по формуле: ℎ𝑔 = 0,3 × 𝐿 (3.51) ℎ𝑔 = 0,3 × 2760 = 828 мм Расстояние от центра масс до задней оси автомобиля определяется по формуле: а= 𝑚а2 ×𝐿 𝑚а (3.52) 1400 × 2760 = 1380 мм 2800 1380 × 0,35 × 0,788 𝐷сц = = 0,155 2760 − 828(0,35 + 0,0123) а= Возможность движения при буксовании определяется предельным углом по сцеплению, который определяется по формуле: сц 𝛽 = 𝑎𝑟𝑐𝑡𝑔𝑚𝑎𝑥 (𝐷сц − 𝑓а ) (3.53) Лист Изм. Лист № докум. Подп. Дата 38 сц (0,155 − 0,0123) = 0,1427 = 8,1° 𝛽 = 𝑎𝑟𝑐𝑡𝑔𝑚𝑎𝑥 Расчет предельных углов подъемов автомобиля позволяет сделать вывод, что величина этих углов зависит, прежде всего, от трех факторов: массы автомобиля, величины тяговой силы и величины коэффициента сопротивления качению колеса, причем для легковых автомобилей наибольшее влияние оказывает первые два фактора. При ограничении тяговых свойств по сцеплению на максимальный угол подъема накладывается ограничение, связанное с неполной реализацией тяговой силы по причине буксования ведущих колес. Лист Изм. Лист № докум. Подп. Дата 39 4. Конструктивная часть. Лист Изм. Лист № докум. Подп. Дата 40 4.1 Расчет главной передачи. Минимальное число зубьев шестерни Для легковых автомобилей - 𝑍1 𝑚𝑖𝑛 = 8 − 12 𝑍1 = 10; 𝑍2 = 20; 𝑢гп = 2 Напряжение изгиба определяется по формуле: 𝜎𝑢 = 𝑀𝑝 𝑃 = , 𝑦 × 𝑏 × 𝑡н.ср 𝑟ср × 𝑦 × 𝑏 × 𝑡н.ср (4.54) где P – окружное усилие, Н y – коэффициент формы зуба b – длина зуба по образующей конуса, м 𝑡н.ср – нормальный шаг в среднем сечении конуса, м 𝑀𝑝 – расчетный момент, Нм 𝑟ср – средний радиус начального конуса зубчатого колеса, м Окружное усилие, 𝑃определяется по формуле:: 𝑃= 𝑀𝑝 𝑟ср (4.55) Коэффициент формы зуба определяют исходя из эквивалентного приведенного числа зубьев, 𝑍экв : 𝑍экв = 𝑍 , 𝑐𝑜𝑠 3 𝛽 × 𝑐𝑜𝑠𝛿 (4.56) где 𝛿 – половина угла при вершине начального конуса зубчатых колес главной передачи, град. Угол наклона спирали зубьев для ведущей шестерни и ведомого колеса, соответственно 𝛽1 = 45 − 50° , 𝛽2 = 20 − 30°. Половину угла при вершине начального конуса определяют из выражения 𝑡𝑔 𝛿2 = 𝑍1 = 𝑢0 𝑍2 (4.57) 𝛿1 = 90° − 𝛿2 Лист Изм. Лист № докум. Подп. Дата 41 𝑡𝑔64 = 2,05 𝛿2 = 64 𝛿1 = 90° − 64 = 26 Однако, для гипоидных передач должно выполнятся условие: 𝛿1 + 𝛿2 < 90° 𝛿1 = 24 𝛽1 = 47° 𝛽2 = 25° Длину зуба по образующей конуса можно приближенно определить по формуле: 𝑏 = 0,3 × 𝐿2 (4.58) где 𝐿2 – длина образующей конуса колес, м Длина образующей конуса колесарасчитывают по формуле: 𝐿2 = 𝐴 × 3√𝑀𝑒 𝑚𝑎𝑥 × 𝑢0 (4.59) гдеA – коэффициент, A=25; 𝑀𝑒 𝑚𝑎𝑥 – крутящий момент двигателя, Нм; 3 𝐿2 = 25 × √27 × 2 = 94,5 мм, 0,0945 м 𝐿2 = 94,5 мм, 0,0945 м b = 0,3×0,0945=0,02835 м Исходя из определенной по формуле величины длины образующей конуса, можно оценить величину гипоидного смещения 𝐸 = (0,2 − 0,4)𝐿2 𝐸 = 0,33 × 94,5 = 31,2 мм Нормальный шаг в среднем сечении конуса определяется по формуле: 𝑡н.ср = 𝑚н.ср × 𝜋 = 𝑡𝑠 (1 − 𝑏 × 𝑠𝑖𝑛𝛿2 ) 𝑐𝑜𝑠𝛽2 , 2 × 𝑟ср (4.60) 2 где𝑡𝑠 – торцовый шаг по основанию начального конуса, м; 𝑟ср – средний радиус начального конуса ведомого зубчатого колеса, м. 2 Лист Изм. Лист № докум. Подп. Дата 42 Торцовый шаг по основанию начального конуса определяется по формуле: 𝑡𝑠 = 𝑚𝑠 × 𝜋, (4.61) где 𝑚𝑠 – торцовый модуль, м. Торцовый модуль определяется по формуле: 𝑚𝑠 = 𝑚𝑠 = 𝐿2 0,5 × √𝑍12 + 𝑍22 (4.62) 0,0945 = 0,00845 ≈ 0,009 м 0,5 × 11,18 𝑡𝑠 = 0,009 × 3,14 = 0,02826 Средний радиус начального конуса ведущей шестерни определяется по формуле: 𝑟ср = 1 𝐷1 − 𝑏 × 𝑠𝑖𝑛𝛿1 , 2 (4.63) где 𝐷1 – диаметр ведущей шестерни по образующей начального конуса 𝐷1 = 𝑚𝑠 × 𝑍1 (4.64) 𝐷1 = 9 × 10 = 90 90 − 28,35 × 0,4067 = 39,23 мм 1 2 Средний радиус начального конуса ведомого колеса определяется по 𝑟ср = формуле: 𝑟ср = 2 𝐷2 − 𝑏 × 𝑠𝑖𝑛𝛿1 , 2 (4.65) где 𝐷2 – диаметр ведущей шестерни по образующей начального конуса, м. 𝐷2 = 𝑚𝑠 × 𝑍2 (4.66) 𝐷1 = 9 × 20 = 180 180 − 28,35 × 0,8988 = 77,26 мм 2 2 0,02835 = 0,02826 (1 − × 0,8988) 0,9063 = 0,02139 2 × 0,07726 𝑟ср = 𝑡н.ср Лист Изм. Лист № докум. Подп. Дата 43 𝑍экв1 = 𝑍экв1 = 𝑍1 , 𝑐𝑜𝑠 3 𝛽1 × 𝑐𝑜𝑠𝛿1 (4.67) 10 = 34,51 0,6823 × 0,9135 𝑍экв 2 = 𝑍экв 2 = 𝑍2 𝑐𝑜𝑠 3 𝛽2 × 𝑐𝑜𝑠𝛿2 (4.68) 20 = 62 0,90633 × 0,4383 𝑦1 = 0,154 − 𝑦1 = 0,154 − 1,23 3,33 + 𝑍экв1 𝑍экв1 2 (4.69) 1,23 3,33 + = 0,1212 34,51 34,512 𝑦2 = 0,154 − 1,23 3,33 + 𝑍экв 2 𝑍экв 2 2 (4.70) 1,23 3,33 + 2 = 0,1348 62 62 Расчетный момент для ведущей шестерни определяется по формуле: 𝑦2 = 0,154 − 𝑀𝑝1 = 𝑀𝑒 𝑚𝑎𝑥 × 𝑢𝑘 𝐼 (4.71) 𝑀𝑝1 = 270 × 3,23 = 872 Нм Расчетный момент для ведомого колесаопределяется по формуле: 𝑀𝑝 2 = 𝑀𝑒 𝑚𝑎𝑥 × 𝑢𝑘 2 × 𝑢𝑟𝑛 (4.72) 𝑀𝑝 2 = 270 × 3,23 × 2 = 1744 Нм 𝑃1 = 872 = 22278 𝐻 0,03923 𝑃2 = 1744 = 22573 𝐻 0,07726 𝜎𝑢 1 = 22278 = 303 Мпа 0,1212 × 0,02835 × 0,02139 𝜎𝑢 1 = 22573 = 276 Мпа 0,1348 × 0,02835 × 0,02139 Лист Изм. Лист № докум. Подп. Дата 44 Допустимые напряжения изгиба - [𝜎] = 500 − 700 Мпа Контактные напряжения определяется по формуле: 𝑃𝐸 1 1 𝜎𝑘 = 0,418√ ( + ), 𝑏 × 𝑐𝑜𝑠𝛼 × 𝑠𝑖𝑛𝛼 𝜌1 𝜌2 (4.73) где𝜌1 , 𝜌2 – радиус кривизны по поверхности зубьев ведущей шестерни и ведомого колеса, соответственно, м Е – модуль упругости первого рода, Па, 𝐸 = 2 × 105 Мпа; 𝛼 – угол зацепления шестерни; - для легковых автомобилей 𝛼 = 16 - для грузовых автомобилей 𝛼 = 20 Радиус кривизны по поверхности зубьев ведущей шестерниопределяется по формуле: 𝜌1 = 𝜌1 = 𝑟ср 𝑐𝑜𝑠 2 𝛽1 1 × 𝑐𝑜𝑠𝛿1 (4.74) 0,03923 = 0,092 0.6822 × 0,9135 Радиус кривизны по поверхности зубьев ведомого колесаопределяется по формуле: 𝜌2 = 𝜌2 = 𝑟ср 𝑐𝑜𝑠 2 𝛽2 2 × 𝑐𝑜𝑠𝛿2 (4.75) 0,07726 = 0,2146 0,30632 × 0,4383 22278 × 200000 1 1 𝜎𝑘 1 = 0,418√ + ( )= 0,02835 × 0,9612 × 0,2756 0,08 0,1868 22573 × 200000 1 1 𝜎𝑘 2 = 0,418√ ( + )= 0,02835 × 0,9612 × 0,2756 Допустимые контактные напряжения - [𝜎𝑘 ] = 1000 − 1200 Мпа. Допускаемая перегрузка передач до 5%. Лист Изм. Лист № докум. Подп. Дата 45 4.2 Расчет колесной передачи закрытого типа. Определение межосевого расстояния: 𝑇𝑒 × 103 𝑎𝑤 ≥ 𝐾𝑎 (𝑢 кп + 1) × √ × 𝐾𝐻𝛽 2 × [𝛿]2 𝜑𝑎 × 𝑢кп 𝐻 3 (4.76) где 𝐾𝑎 – вспомогательный коэффициент, для косозубых передач 𝐾𝑎 = 43, для прямозубых 𝐾𝑎 = 49,5 𝜑𝑎 – коэффициент ширины венца колеса, 𝜑𝑎 = 0,32 𝑢кп – передаточное число редуктора, 𝑢кп =2,5 𝑇𝑒 – крутящий момент двигателя, 𝑇𝑒 = 270 Нм [𝛿]𝐻 – допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, [𝛿]𝐻 = 514 Н/мм2 𝐾𝐻𝛽 – коэффициент неравномерности нагрузки по длине зуба, для прирабатывающихся зубьев, 𝐾𝐻𝛽 = 1 270 × 103 𝑎 ≥ 49,5(2,5 + 1) × √ × 1 = 137 мм 0,32 × 2,52 × 514,32 3 (4.77) Принимаем 𝑎𝑤 = 140 мм Определение модуля зацепления 2 × 𝐾𝑚 × 𝑇𝑒 × 103 𝑚≥ 𝑑2 × 𝑏2 × [𝛿]𝐹 (4.78) где 𝐾𝑚 – вспомогательный коэффициент, для косозубых передач 𝐾𝑚 = 5,8, для прямозубых 𝐾𝑚 = 6,8 𝑑2 – диаметр колеса, мм 𝑏2 – ширина венца колеса, мм 𝑑2 = 𝑑2 = 2 × 𝑎𝑤 × 𝑢 кп 𝑢 кп + 1 (4.79) 2 × 140 × 2,5 = 200 мм 2,5 + 1 Лист Изм. Лист № докум. Подп. Дата 46 𝑏2 = 𝜑𝑎 × 𝑎𝑤 (4.80) 𝑏2 = 0,32 × 140 = 45 мм [𝛿]𝐹 – допускаемое напряжение изгиба материала колеса с менее прочным зубом, [𝛿]𝐹 = 192 Н/мм2 2 × 6,8 × 270 × 103 𝑚≥ = 2,125 200 × 45 × 192 Принимаем m=2,5 Определение суммарного количества зубьев шестерни и колеса: 𝑍𝛴 = 𝑍1 + 𝑍2 = 𝑍𝛴 = 2 × 𝑎𝑤 𝑚 (4.81) 2 × 140 = 112 2,5 Определение числа зубьев шестерни: 𝑍1 = 𝑍1 = 𝑍𝛴 1 + 𝑢 кп (4.82) 112 = 32 1 + 2,5 Определение числа зубьев колеса: 𝑍2 = 𝑍𝛴 − 𝑍1 𝑍2 = 112 − 32 = 80 𝑢 кп = 𝑢 кп = 𝑍2 𝑍1 (4.83) 80 = 2,5 32 Проверка контактных напряжений: 𝐹1 × (𝑢 кп + 1) 𝛿𝐻 = 𝐾 × √ × 𝐾𝐻𝑎 × 𝐾𝐻𝛽 × 𝐾𝐻𝑣 ≤ [𝛿]𝐻 𝑑2 + 𝑏2 (4.84) гдеК – вспомогательный коэффициент, для прямозубых К=436 𝐹1 – окружная сила в зацеплении Лист Изм. Лист № докум. Подп. Дата 47 2 × 𝑇𝑒 × 103 𝐹1 = 𝑑2 (4.85) 2 × 270 × 103 𝐹1 = = 2700 𝐻 200 𝐾𝐻𝑎 – коэффициент, учитывающий распределение нагрузки между зубьями, для прямозубых передач, 𝐾𝐻𝑎 = 1 𝐾𝐻𝑣 – коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи 𝜔 2 × 𝑑2 2 × 103 41,6 × 200 𝑣= = 4,16 м⁄с 2 × 103 для степени точности 9 и скорости 𝑣 = 4,16 м⁄с, 𝐾𝐻𝑣 = 1,25 𝑣= (4.86) 2700 × (2,5 + 1) 𝛿𝐻 = 436 × √ × 1 × 1 × 1,25 = 499,5 𝐻⁄мм2 200 + 45 Проверка напряжения изгиба зубьев шестерни 𝛿𝐹 1 и 𝛿𝐹 2 𝐻⁄мм2 𝛿𝐹 2 = 𝐹1 × 𝐾𝐹𝑎 × 𝐾𝐹𝛽 × 𝐾𝐹𝑣 ≤ [𝛿]𝐹 2 𝑏2 × 𝑚 𝛿𝐹 1 = 𝛿𝐹 2 ≤ [𝛿]𝐹 1 (4.87) (4.88) где𝐾𝐹𝑎 – коэффициент, учитывающий распределение нагрузки между зубьями, для прямозубых колес, 𝐾𝐹𝑎 = 1 𝐾𝐹𝛽 – коэффициент неравномерности нагрузки по длине зуба, для прирабатывающихся зубчатых колес, 𝐾𝐹𝛽 = 1 𝐾𝐹𝑣 – коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи, для степени точности 9 и 𝑉 = 4,16 м⁄с, 𝐾𝐹𝑣 = 1,36 [𝛿]𝐹 1 и [𝛿]𝐹 2 – допустимые напряжения изгиба шестерни и колеса Лист Изм. Лист № докум. Подп. Дата 48 𝛿𝐹 2 = 2700 × 1 × 1 × 1,36 = 32,64 𝐻⁄мм2 45 × 2,5 𝛿𝐹 1 = 𝛿𝐹 2 = 32,64 𝐻⁄мм2 Лист Изм. Лист № докум. Подп. Дата 49 4.3 Расчет сцепления. Определяем передаточное число трансмиссииопределяется по формуле: 𝑢тр = 𝑢кп × 𝑢гп × 𝑢рк × 𝑢кп , (4.89) где 𝑢кп – передаточное число КПП; 𝑢гп – передаточное число главной передачи; 𝑢рк – передаточное число раздаточной коробки. 𝑢тр = 3,62 × 1,94 × 2 × 2,5 = 35,114 Момент инерцииопределяется по формуле: 𝐼м = 𝐼м = 𝑚𝑎 + 𝑚 р × 𝑟𝑘2 2 𝑢тр (4.90) 2800 × 0,412 = 0,382 кг/м2 35,1142 Момент сопротивления определяется по формуле: 𝑇м = 𝑇м = 𝑚𝑎 × 𝑔 × 𝛹𝑣 × 𝑟𝑘 𝑢тр × 𝜂тр (4.91) 2800 × 9,8 × 0,033 × 0,41 = 12,3 Нм 35,114 × 0,86 Работа буксования определяется по формуле: 2 𝑇ме × 𝐼м × 𝜔дв АБ = ℎ 0,67 × 𝑇ме − 𝐼м (4.92) где h – эмпирический коэффициент - для дизелей – 0,72 - для бензиновых – 1,23 𝑇ме – крутящий момент ДВС 𝜔дв – угловая скорость двигателя при максимальной мощности 𝜔дв = 0,75 × 𝜔дв 𝑁 𝜔дв 𝑁 = 𝜋×𝑛 30 (4.93) (4.94) Лист Изм. Лист № докум. Подп. Дата 50 𝜔дв 𝑁 = 3,14 × 3500 = 366 рад 30 𝜔дв = 0,75 × 366 = 274,5 рад 270 × 0,382 × 274,52 АБ = 0,72 = 33188 Дж 0,67 × 270 − 12,3 Мощность буксования определяется по формуле: 𝑁Б = ℎ × 𝑇ме × 𝜔дв (4.95) 𝑁Б = 0,72 × 270 × 274,5 = 53363 Вт Принимаем однодисковое диафрагменное сцепление Коэффициент запаса сцепления 𝛽 = 2,2 Статический момент трения сцепления определяется по формуле: 𝑇𝑐 = 𝛽 × 𝑇ме (4.96) 𝑇𝑐 = 2,2 × 270 = 594 Нм Расчетный коэффициент трения 𝜇 = 0,3 Отношение внутреннего диаметра к наружномуопределяется по формуле: 𝜆н = 𝑑н = 0,67 𝐷н (4.97) Допустимые показатели параметров нагруженности пар трения 𝐾1 = 0,2 Мпа 𝐾2 = 0,62 Нм/см2 𝐾3 = 115 Вт/см2 𝐾4 = 170 Дж/см2 𝐾5 = 95 Вт/см2 Определяем наружный диаметр накладки, обеспечивающий допустимое давление 𝐾1 накладки: 3 6 × 𝑇𝑐 𝐷𝐻 1 = √ 𝐾1 × 𝜋 × 𝜇 × 𝑍𝑔 (1 − 𝜆3н ) (4.98) Лист Изм. Лист № докум. Подп. Дата 51 где 𝑍𝑔 – количество ведомых дисков 3 6 × 594 𝐷𝐻 1 = √ = 0,3 м 0,2 × 106 × 3,14 × 0,3 × 1(1 − 0,673 ) (4.99) Определяем минимальные необходимые значения общей поверхности трения ведомого диска, обеспечивающий допустимое значение удельных показателей 𝑆тр = 2 𝑆тр = 2 3 𝑁ме 𝐾3 84 × 103 = = 730 см2 115 𝐴Б 𝑆тр = 4 𝐾4 3 𝑆тр = 4 33188 = 195,2 см2 170 𝑁Б 𝑆тр = 5 𝐾5 𝑆тр = 4 (4.100) 270 = 435,5 см2 0,62 𝑆тр = 𝑆тр 𝑇ме 𝐾2 (4.101) (4.102) (4.103) 53363 = 562 см2 95 Из полученных 4-х значений выбираем максимальное 𝑆тр = 𝑆тр 3 (4.104) По определенной площади 𝑆тр определяем наружный диаметр Лист Изм. Лист № докум. Подп. Дата 52 2 × 𝑆тр 𝐷𝐻 = √ 0,94 × 𝜋 × 𝑍𝑔 (1 − 𝜆2н ) (4.105) 2 × 730 𝐷𝐻 = √ = 0,3 м 0,94 × 3,14 × 1(1 − 0,672 ) По таблице … выбираем ближайшие значения 𝐷𝐻 и 𝑑ℎ и рассчитываем показатели 𝐾1 − 𝐾5 . Принимаем 𝐷𝐻 = 300 м, 𝑑ℎ = 165 м Площадь накладки определяется по формуле: (𝐷𝐻2 × 𝑑𝐻2 ) 𝑆𝐻 = 0,94 × 𝜋, см2 4 (4.106) (302 × 16,52 ) 𝑆𝐻 = 0,94 × 3,14 = 463 см2 4 Рабочая площадь диска сцепленияопределяется по формуле: 𝑆тр = 2 × 𝑍𝑔 × 𝑆𝐻 см2 (4.107) 𝑆тр = 2 × 1 × 463 = 923 см2 Средний радиус накладки определяется по формуле: 𝑅ср 𝜋 𝐷𝐻3 × 𝑑𝐻3 = × , см 12 𝑆𝐻 (4.108) 3,14 303 × 16,53 𝑅ср = × = 12,72 см 12 463 Номинальная сила напряжения определяется по формуле: 𝑃ном = 𝑃ном = 𝑇𝑐 2 × 𝑍𝑔 × 𝜇 × 𝑅ср (4.109) 594 = 7783 Н 2 × 1 × 0,3 × 0,1272 𝐾1 = 𝐾1 = 𝑃ном 𝑆𝐻 (4.110) 7783 = 0,168 МПа 463 Лист Изм. Лист № докум. Подп. Дата 53 𝐾2 = 𝐾2 = 𝐾3 = 𝐾4 = 𝑇ме 𝑆тр 270 = 0,3 Нм/см2 926 𝑁ме 𝐾3 = 𝑆тр 84 × 103 = 91 Вт/см2 926 АБ 𝐾4 = 𝑆тр 33188 = 35,84 Дж/см3 926 𝑁Б 𝐾5 = 𝑆тр 𝐾5 = (4.111) (4.112) (4.113) (4.114) 53363 = 57 Вт/см2 926 Полученные значения не превышают предельных 𝐷𝐻 = 300 м, 𝑑ℎ = 165 м. Толщина накладки S=4 мм. Лист Изм. Лист № докум. Подп. Дата 54 5.Технлогическая часть 5.1 Технологическая часть 5.1.1 Описание и технологический анализ детали Изм. Лист № докум. Подп. Дата Лист 55 Технологичность производительностью конструкции труда, детали затратами имеет времени прямую связь с на технологическую подготовку производства, изготовителя, техническое обслуживание и ремонт изделия. Поэтому проектированию технологического процесса изготовление детали должен предшествовать анализ технологичности ее конструкции и в необходимых случаях обработки на технологичность. Каждая деталь должна изготовляться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени от правильного выбора варианта технологического процесса (ТП), его оснащения, механизации и автоматизации, применения оптимальных режимов обработки и правильной подготовки производства. На трудоемкость изготовления детали оказывают особое влияние ее конструкция и технические требования на изготовление. При отработке на технологичность конструкции детали необходимо производить оценку в процессе ее конструирования. Данная деталь «Вал-шестерня» относится к деталям типа тел вращения. По конструкции вал-шестерня конический с наружными косыми зубьями без центрального отверстия. Поверхности этой детали удобны для базирования. На валу-шестерне цилиндрическая имеется поверхность чисто 40k6. Эта обработанная поверхность наружная является конструкторской базой и ее можно использовать в качестве технологической базы. Заданная твердость поверхности зубьев не менее 63 НRC достигается закалкой. Материал такой твердости хорошо обрабатывается абразивным инструментом. Косые зубья эвольвентного профиля легко доступны для обрабатывающего инструмента. Лист Изм. Лист № докум. Подп. Дата 56 Степень точности 8-В означает, что вал-шестерня является точной и может работать при повышенных скоростях. Возможно применение многоинструментальной обработки. Понижают технологичность детали поверхности, имеющие высокий квалитет. Они повышают продолжительность основного времени, затрачиваемого на обработку, т.к. необходимо применение нескольких последовательно обрабатывающих инструментов. Материал, из которого изготовлена деталь – сталь 25ХГТ по ГОСТ 4543-71. Это конструкционная легированная сталь с содержанием углерода 0,4 %. Сталь данной группы хорошо обрабатывается резанием и применяется для изготовления нагруженных деталей, работающих при довольно больших скоростях и высоких удельных давлениях – детали вспомогательных узлов машин и приспособлений; детали шасси автомобилей и др. Согласно вышеизложенным пунктам, данная деталь отвечает требованиям, предъявленным к технологичности конструкции детали, то есть данная деталь является технологичной. Технологический анализ конструкции обеспечивает улучшение технико-экономических показателей разрабатываемого техпроцесса. Поэтому технологический анализ – один из важнейших этапов технологической разработки. 5.1.2Выбор метода получения заготовки Правильно выбрать заготовку – это значит определить рациональный метод ее получения, установить припуски на механическую обработку каждой из обрабатываемых поверхностей, указать размеры заготовки и установить допуски на неточность их изготовления, назначить уклоны и технические условия на выполнение заготовки. Целесообразность и экономическая эффективность того или иного вида заготовки зависят от многих факторов, и в первую очередь, от типа производства. Лист Изм. Лист № докум. Подп. Дата 57 Заготовками для деталей машин служат отливки, поковки, штамповки, прокат, прессованные профили, металлокерамика, пластмассы. Выбор заготовки зависит от типа производства, геометрической формы, размеров деталей, технических условий на материал, количества изготовляемых деталей и точности их выполнения, наличия необходимого оборудования и оснастки. При выборе заготовки для заданной детали назначают метод ее получения, определяют ее конфигурацию, размеры, допуски, припуски на обработку и формируют технические условия на изготовление. Заготовки простой конфигурации дешевле, так как не требуют при изготовлении сложной и дорогой технологической оснастки, однако такие заготовки требуют последующей трудоемкости обработки и повышенного расхода материала. Главным при выборе заготовки является обеспечение заданного качества готовой Технологические детали процессы при ее минимальной получения заготовок себестоимости. определяются технологическими свойствами материала, конструктивными формами и размерами детали и программой выпуска. Для изготовления детали «Вал-шестерня» массой 1,233 кг в условиях массового производства целесообразно выбрать заготовку, получаемую методом горячей объемной штамповки. Метод получения заготовки штамповкой имеет следующие достоинств: 1. Штамповка по своим размерам и форме максимально приближена к форме и размерам готовой детали, это обеспечивает возможность применения более оптимальных способов обработки, т.е. обработки с наименьшими отходами, что позволяет значительно сократить объем обработки резанием, ограничивая ее в порядке случаев чистовыми и отделочными операциями. Лист Изм. Лист № докум. Подп. Дата 58 2. Снижение достигается трудоемкости механической рациональным выбором обработки способа их заготовок изготовления, обеспечением роста производства на тех же производственных площадях без существенного увеличения оборудования и технологической оснастки. 3. Штамповку выполняют на горизонтально-ковочной машине (ГКМ) с усилием 1 – 4 МН в штампах с двумя плоскостями разъема: одна – перпендикулярна оси заготовки между матрицей и пунсоном, вторая – вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. Благодаря осевому разъему матриц уклон в участках зажатия на поковках не требуется. Лист Изм. Лист № докум. Подп. Дата 59 5.1.3Разработка и обоснование проектируемого технологического процесса изготовления детали Разработка технологических процессов (ТП) входит основным разделом в технологическую подготовку производства и выполняется на основе принципов «Единой системы технологической подготовки производства» (ГОСТ 14.001-83). ГОСТ 14.001-83 этой системы устанавливают виды и общие правила разработки технологических процессов, исходную информацию и перечень основных задач на этапах их разработки. Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых и материальных затрат на его реализацию, уменьшение вредных воздействий на окружающую среду. Механическая обработка осуществляется на токарном, фрезерном, вертикально-сверлильном процесс разрабатывается высокопроизводительных и шлифовальном на методов основе станках. Технологический наиболее обработки с передовых учетом и имеющегося оборудования и типа производства. Разработка технологического процесса состоит из комплекса взаимосвязанных работ предусмотренных единой системой технологической подготовки производства (ЕСТПП) и должна руководствоваться следующими принципами: 1. В первую очередь обрабатываются те поверхности, которые являются базовыми при дальнейшей обработке. 2. После этого обрабатываются поверхности с наибольшим припуском. 3. Поверхности, обработка которых связана с точностью и допусками относительного расположения поверхностей (соосность, перпендикулярность, параллельность и др.), обрабатывают при одной установке. Лист Изм. Лист № докум. Подп. Дата 60 4. Совмещение черновой и чистовой обработки в одной операции и на одном станке нежелательно. 5. При выборе установочных баз следует стремиться к соблюдению двух основных условий: Совмещение технологических баз с конструкторскими и измерительными. Постоянство баз, т.е. выбор такой базы, ориентируясь на которую можно провести всю или почти всю обработку. Описание принятого технологического процесса изготовления детали «Вал-шестерня» Таблица 5.1 - Описание принятого технологического процесса изготовления детали «Вал-шестерня» № Наименование операции операции 005 Заготовительная 015 Транспортная 020 Переход По технологии штампового производства Транспортировать в механический цех Наименование оборудования ГКМ Электрокара 1. Фрезеровать торцы с 2-х Фрезерно- Фрезерно- сторон, выдерживая размер центровальны центровальная 183 h14 й полуавтомат 2. Центровать торцы 2+0,25 МР – 71 Лист Изм. Лист № докум. Подп. Дата 61 Продолжение таблицы 5.1 1. Установить в центра 2. Точить 40 с припуском под шлифовку, с подрезкой торца, выдержать размер 147; точить 29, выдержать размер 45; точить 21,8 под резьбу М22х1,5, выдержать 025 размер 25 одновременно Токарно- 3. Точить канавку А; точить револьверная три фаски 2×45 одновременно 4. Точить конусную Токарноревольверный станок KNUTH HRD 42 PF поверхность, выдержать угол 26 5. Точить правый торец шестерни, выдержать размер 153; 28,4 6. Нарезать резьбу М22х1,5, выдержать размер 22 Токарно- 030 Токарно- Расточить углубление на револьверная торце, выдержать разм 3 револьверный станок KNUTH HRD 42 PF Лист Изм. Лист № докум. Подп. Дата 62 Продолжение таблицы 1.5 035 Фрезеровать шлицы Шлице- 10×21×26×3, выдержать фрезерная размер 391 Шлицефрезерный полуавтомат КТ-76 Фрезеровать зубья, выдерживая 040 Зуборезный mz = 9, z = 10, х = 0,33, d = 90, полуавтомат Зуборезная = 45 и степень точности 8- 5С263 В Термообработать 045 Термическая поверхность зубьев не менее Печь ТВЧ 63 HRC 010 Термическая Термообработать (отпуск) Печь ТВЧ Универс. 050 Круглошлифовальная Шлифовать 40k6 круглошлифовальный станок 3У10В Шлифовать зубья, 055 Зубошлифовальная выдерживая mz = 9, z = 10, х = 0,33, d = 90, = 45 и степень точности 8В 060 Моечная 065 Контрольная Зубошлифовальный полуавтомат 58К70В Ванна Стол контролера Лист Изм. Лист № докум. Подп. Дата 63 5.1.4 Выбор оборудования, приспособлений, режущего и измерительного инструмента Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства машин, приборов, инструментов и других изделий. Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование производственных площадей, механизация и автоматизация ручного труда, электроэнергии и в итоге себестоимость изделия. Механическую обработку детали «Вал-шестерня» начинаем с подрезки и центровки торцев, что в дальнейшем позволит нам вести обработку в центрах. Для этой операции выбираем фрезерно-центровальный полуавтомат МР – 71. Станок последующей предназначен зацентровкой для фрезерования заготовок при торцов заготовки обработке с деталей цилиндрической формы из стали, чугуна, цветных металлов, их сплавов и других материалов. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Таблица 5.2 - Технические характеристики станка МР – 71 Параметры Размеры Тип станка Последоват. действия Наименьший и наибольший размеры обрабатываемой заготовки, мм: диаметр 22 – 125 длина 200 – 500 Лист Изм. Лист № докум. Подп. Дата 64 Продолжение таблицы 5.2 Наибольший ход головок, мм: фрезерных 225 сверлильных 60 Диаметр фрезы, мм 90 – 160 Диаметр сверла, мм 2–6 Число оборотов фрезы в минуту 68; 100; 141; 194,5; 283; 398; 552; 780 Число оборотов сверла в минуту 250; 345; 490; 750; 1050; 1600 Пределы подач фрезерных головок, мм/мин Бесступ. регул. 20 – 400 Подачи сверлильных головок, мм/об 0,037; 0,058; 0,085; 0,125; 0,175 Мощность электродвигателя, кВт фрезерных головок 7,0 сверлильных головок 1,7 Габаритные размеры, мм: длина 2640 ширина 1450 высота 1720 Масса, кг 4750 Станки токарно-револьверной группы применяют в серийном и массовом производствах. На этих станках можно выполнять почти все токарные операции, такие как: Лист Изм. Лист № докум. Подп. Дата 65 точение наружных и гладких внутренних и ступенчатых цилиндрических и конических поверхностей; прорезание пазов, канавок и отрезание заготовок; сверление, зенкерование, развертывание и растачивание отверстий; нарезание наружних и внутренних резьб резцами, плашками, метчиками; точение фасонных и сферических поверхностей; обкатывание цилиндрических и конических поверхностей роликами, шариками и накатывание рифлений на поверхностях. Для токарной обработки детали «Вал-шестерня» выбираем токарноревольверный станок KNUTH HRD 42 PF. Станок предназначен для токарной обработки из пруткового материала серии одинаковых деталей диаметром до 42 мм и длиной до 150 мм из стали, чугуна, цветных металлов и других конструкционных материалов. На станке можно производить черновое и чистовое обтачивание, фасонное обтачивание, сверление, зенкование, зенкерование, развертывание, подрезание торцов, прорезание канавок, нарезание резьбы, накатку рифлений и отрезание. Станок предназначен для использования в условиях серийного производства. Рисунок 5.1 - Токарно-револьверный станок KNUTH HRD 42 PF Лист Изм. Лист № докум. Подп. Дата 66 Таблица 5.3 - Технические характеристики станка KNUTH HRD 42 PF Параметры Размеры Наибольший диаметр обрабатываемой заготовки, мм 42 Наибольший размер четырехгранной заготовки, мм 30 Наибольший размер шестигранной заготовки, мм 36 Технологический ход поперечных салазок, мм 100 Технологический ход продольных салазок, мм 90 Технологический ход револьверных салазок, мм 150 Технологический ход салазок отрезного устройства, мм 35 Диапазон частоты вращения шпинделя, об/мин 120 - 1000 Диаметр крепления зажимной цанги, мм 30, 42 Мощность электродвигателя главного привода, кВт 5,5 Габаритные размеры, мм: длина 1600 ширина 800 высота 1600 Масса, кг 880 Нарезание шлицев производится методом фрезерования на шлице-фрезерном полуавтомате КТ-76. Полуавтомат предназначен для фрезерования на валах прямых, прямобочных и эвольвентных шлицев, а также зубьев шестерен, выполненных заодно, с валом. Таблица 5.4 - Технические характеристики шлице-фрезерного полуавтомата КТ-76 Параметры Размеры Высота центров, мм 250 Лист Изм. Лист № докум. Подп. Дата 67 Продолжение таблицы 5.4 Наибольший диаметр фрезерования, мм 80 Наименьшее и наибольшее расстояние между осями шпинделя 40 – 140 изделия и фрезы, мм Расстояние между центрами, мм 700 Наименьшее и наибольшее число нарезаемых зубьев 4 – 36 Наибольший модуль фрезерования, мм 6 Наибольший диаметр фрезы в мм 140 Число скоростей фрезы 6 Пределы чисел оборотов фрезы в минуту 80—250 Число подач 12 Пределы подач в мм/об 0,63—5 Диаметры фрезерной оправки в мм 27, 32, 40 Скорость обратного хода каретки в м/мин 1,92 Мощность электродвигателя привода главного движения, кВт 6,5 Габаритные размеры с выносным оборудованием, мм: длина 4820 ширина 2330 высота 2380 Масса, кг 4400 Нарезание зубьев внешнего зацепления производится на зуборезном полуавтомате для конических колес 5С263. Таблица 5.5 - Технические характеристики зуборезного полуавтомата 5С263 Параметры Наибольший Размеры диаметр обрабатываемого колеса при 320 передаточном отношении пары 10:1, мм Наибольший модуль обрабатываемых колес, мм 8 Лист Изм. Лист № докум. Подп. Дата 68 Продолжение таблицы 5.5 Наибольшая длина образующей начального конуса нарезаемых 150 колес, мм Угол делительного конуса конического колеса 5 – 85 Число зубьев нарезаемых колес 5 – 75 Наибольшее радиальное смещение инструментального 140 шпинделя, мм Поворот бабки на угол внутреннего конуса: наименьший – 12 наибольший + 90 Диаметр зуборезных головок, мм 60, 80, 100, 125, 160, 200, 250 Время обработки одного зуба, с 9 – 80 Мощность электродвигателя привода главного движения, кВт 3 Габаритные размеры, мм: длина 2607 ширина 1925 высота 1870 Масса, кг 8800 При круглом наружном шлифовании поверхностей наиболее распространенным является шлифование методом продольной и поперечной подач. Наружное шлифование с продольной подачей применяют для обработки заготовок значительной длины, с поперечной подачей обрабатывают детали, у которых ширина круга перекрывает длину обрабатываемой поверхности. Для шлифования наружной поверхности выбираем круглошлифовальный станок 3У10В. Лист Изм. Лист № докум. Подп. Дата 69 Таблица 5.6 - Технические характеристики станка 3У10В Параметры Размеры Наибольшие размеры устанавливаемой заготовки, мм: диаметр 100 длина 160 Рекомендуемый диаметр шлифования, мм: наружного 3 – 15 внутреннего 40 Наибольшая длина шлифования, мм: наружного 160 внутреннего 50 Высота центров над столом, мм 80 Наибольшее продольное перемещение стола, мм 200 Угол поворота стола, : по часовой стрелке 6 против часовой стрелки 7 Скорость автоматического перемещения стола (бесступенчатое регулирование), м/мин 0,025 – 1 Частота вращения шпинделя заготовки с бесступенчатым регулированием, об/мин 100 – 950 Конус Морзе шпинделя передней бабки и пиноли задней бабки 2 Наибольшие размеры шлифовального круга, мм: наружный диаметр 250 высота 20 Частота вращения шпинделя шлифовального круга при наружном шлифовании, об/мин 1910 Скорость врезной подачи шлифовальной бабки, мм/мин 0,05 – 0,5 Лист Изм. Лист № докум. Подп. Дата 70 Мощность электродвигателя привода главного движения, кВт 1,1 Продолжение таблицы 5.6 Габаритные размеры (с приставным оборудованием), мм: длина 1360 ширина 1715 высота 1690 Масса (с приставным оборудованием), кг 1980 Для окончательной обработки конических зубчатых колес используем зубошлифовальный станок для конических колес 58К70В. Таблица 5.7 - Технические характеристики зубошлифовального станка 58К70В Параметры Размеры Наибольший диаметр обрабатываемого зубчатого колеса, мм 320 Наибольший модуль обрабатываемого зубчатого колеса, мм 6 Наибольшая ширина зубчатого венца, мм 50 Число зубьев обрабатываемого зубчатого колеса 10 – 100 Угол спирали 6 – 90 Угол зацепления 20 Диаметр шлифовального круга, мм 100 – 250 Скорость шлифования, м/с 10 – 30 Мощность электродвигателя привода главного движения, кВт 3 Габаритные размеры, мм: длина 3515 ширина 1970 высота 1715 Масса, кг 8500 При разработке технологического процесса механической обработки заготовки необходимо правильно выбрать приспособление. Лист Изм. Лист № докум. Подп. Дата 71 Приспособление – это вспомогательное устройство, используемое для механической обработки, сборки и контроля заготовок. Станочные приспособления применяют для установки и закрепления на станках обрабатываемых заготовок. В зависимости от вида механической обработки эти приспособления подразделяются на приспособления для сверлильных, фрезерных, расточных, токарных, шлифовальных станков. Применение станочных приспособлений обеспечивает: - Повышение производительности труда при устранении разметки и сокращении времени на установку и закрепление заготовок; - Повышение точности обработки благодаря устранению выверки при установке и связанных с ней погрешностей; - Облегчение условий труда станочников; - Расширение технологических возможностей оборудования; - Повышение безопасности работы. Установка и крепление детали на фрезерно-центровальном станке осуществляется с помощью специального приспособления. При токарной обработке заготовку с отношением L/d 5 целесообразно закрепить в центрах. Выбираем поводковый центр по ГОСТ 18257-72 и вращающийся центр по ГОСТ 8742-75. Установку в центрах применяем и при шлифовке наружных поверхностей. Для крепления режущего инструмента при поперечной подаче используем резцедержатель, а при продольной – различные державки и патроны. При выборе режущего инструмента необходимо стремиться применять стандартный инструмент, но иногда целесообразно применение специального комбинированного, фасонного инструмента, позволяющего совмещать обработку поверхностей. Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости изделия. Лист Изм. Лист № докум. Подп. Дата 72 При проектировании технологического процесса механической обработки заготовки для межоперационного и окончательного контроля обрабатываемых поверхностей необходимо использовать стандартный измерительный инструмент, учитывая тип производства, но вместе с тем, когда целесообразно следует применять специальный контрольно- измерительный инструмент. Метод контроля должен способствовать повышению производительности труда контролера и станочника, создавать условия для улучшения качества выпускаемой продукции и снижения ее себестоимости. Лист Изм. Лист № докум. Подп. Дата 73 5.2 Расчетная часть 5.2.1 Расчет операционных припусков аналитическим методом на размер 40 k6 0, 018 0, 002 Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуски делятся на операционные и общие. Общий припуск – слой металла, снимаемый в течении всего процесса обработки данной поверхности, то есть от размера заготовки до размера готовой детали. Операционный припуск – слой металла, снимаемый в процессе одной операции при обработке данной поверхности. Величина припуска должна быть оптимальна. Завышенная величина припуска приводит к увеличению расхода материала, к повышению трудоемкости при обработке, износу оборудования, расходу инструмента и электроэнергии. Заниженная величина припуска приводит к браку. Существует два метода определения припусков: 1. статистический – определяются припуски по таблицам и их величина, как правило, бывает завышенной, т.к. в таблицах не учтены конкретные условия обработки. 2. расчетно-аналитический – определяются минимальные величины операционных припусков; припуск определяется по каждому элементу в отдельности, т.е. на каждую поверхность, с учетом фактических условий обработки. Аналитический метод расчета применяют для более точного определения припуска на обработку и предотвращения перерасхода материала для каждого конкретного случая с учетом всех требований промежуточных операций. Величина общего припуска составляется из величины: Лист Изм. Лист № докум. Подп. Дата 74 1) Толщина поверхностного дефектного слоя, подлежащего снятию на первой черновой операции (Та); 2) Сумма операционных припусков; 3) Величина отрицательного отклонения номинального размера заготовки. Величина отрицательного припуска составляется из величины: - Толщина поверхностного дефектного слоя, которая остается от предшествующей операции (Таi-1); - Высота микронеровностей, которые остались от предшествующей операции (Rzi-1); - Величина пространственных отклонений, которые остались от предшествующей операции (аi-1). - Погрешность установки, которая получилась на выполняемом переходе (Еi). Расчетно-аналитический метод определения припусков на обработку складывается на анализе факторов, влияющих на припуски процесса обработки поверхности. Значение размеры, определяющие положение обрабатываемой поверхности и размеры заготовки, рассчитываются с использованием припуска. Таблица 5.8 - Расчет припуска на поверхность 40k6 00,,018 002 Последовательность обработки Заготовка h14 Элементы припуска, 2Zim мкм in Мк Rz Ta a y 160 200 77 - м 2х4 35 Расч. min разме р мм , Мм Пред. Пред. размеры, припуски, мм мкм dmax 41,54 0,62 42,1 62 662 dmin 41,5 462 Zmax Zmin - - Лист Изм. Лист № докум. Подп. Дата 75 Продолжение таблицы 5.8 Черновое точение 125 120 3,85 h12 Чистовое точение h9 Шлифован ие k6 40 5 40 5 42 2х6 0 65 0,15 16 2х9 4 ,8 0,00 3 0, 33 8 6,8 2х1 0,3 40,21 0,25 40,4 62 662 40,02 0,06 40,0 26 2 846 40,00 0,01 40,0 2 6 18 40,2 162 1,7 1,33 40,0 0,38 226 16 40,0 0,06 0,02 02 66 2,14 82 0,19 36 06 1,54 42 Значения Rz и Ta для заготовки h14 выбираем по таблице 12 1,стр 186. Значения Rz и Ta для чернового, чистового точения и шлифования выбираем по таблице 24 9,стр 187. Значение a определяем по формуле: a = KL, (5.115) где К – величина удельного отклонения расположения; выбираем по табл.29 9,стр 190: для заготовки К = 0,5 мкм/мм для чернового точения К = 0,05 мкм/мм для чистового точения К = 0,04 мкм/мм для шлифования К = 0,02 мкм/мм L – расстояние от сечения, для которого определяется величина отклонения расположения до места крепления заготовки; L 154 мм a = 0,5154 = 77 мкм aI = 0,0577 = 3,85 мкм Лист Изм. Лист № докум. Подп. Дата 76 aII = 0,043,85 = 0,154 мкм aIII = 0,020,154 = 0,003 мкм Полученные значения a заносим в таблицу. Величину погрешности установки на заготовку y берем из справочной литературы: при черновом точении: y = 420 мкм при чистовом точении: y = 0,04420 = 16,8 мкм при шлифовании: y = 0,0216,8 = 0,338 мкм Полученные значения y заносим в таблицу. Рассчитываем минимальный припуск2𝑍𝑖 𝑚𝑖𝑛 : 2Zimin 2 R zi 1 Tai1 ρ а2 ε 2y (5.116) где Z i min наименьший припуск на сторону; R zi1 шероховатость, полученная на предыдущем переходе; Tai1 - глубина дефектного слоя поверхности заготовки после предыдущего перехода; ρ а суммарное отклонение расположения поверхности на предыдущем переходе; ε y векторная сумма поверхностей установки ибазирования детали на выполненном переходе. для заготовки h14: 2Zimin 2 160 200 77 2 02 2 437 мкм для чернового точения h12: 2Zimin 2 125 120 3,852 4202 2 665 мкм для чистового точения h9: Лист Изм. Лист № докум. Подп. Дата 77 2Zimin 2 40 40 0,154 2 16,82 2 96,8 мкм для шлифования js6: 2Zimin 2 5 5 0,0032 0,3382 2 10,3 мкм Полученные значения 2 Z i min заносим в таблицу. Определяем расчетный минимальный размер для последнего технологического перехода: 40 + 0,002 = 40,002 мм. Полученное значение заносим в таблицу для последнего технологического перехода. Определяем промежуточные расчетные размеры по обрабатываемым поверхностям по формуле: dmin = di-1 min + 2Zimin (4.117) для шлифования k6: dmin= 40,002 мм для чистового точения h9: dmin= 40,002 + 0,0206 = 40,0226 мм для чернового точения h12: dmin = 40,0226 + 0,1936 = 40,2162 мм для заготовки h14: dmin =40,2162 + 1,33 = 41,5462 мм Полученные результаты заносим в таблицу. Определяем максимальные предельные размеры по технологическим переходам, прибавляя значения допуска к минимальным значениям: dmax = dmin + (4.118) для заготовки h14: dmax = 41,5462 + 0,62 = 42,1662 мм для чернового точения h12: dmax = 40,2162 + 0,25 = 40,4662 мм для чистового точения h9: Лист Изм. Лист № докум. Подп. Дата 78 dmax = 40,0226 + 0,062 = 40,0846 мм для шлифования k6: dmax = 40,002 + 0,016 = 40,018 мм Определяем предельные припуски Zmax как разность наибольших предельных размеров; Zmin – как разность наименьших предельных размеров предшествующего и выполняемого переходов: для шлифования: Zmax = 40,0846 – 40,018 = 0,0666 мм для чистового точения: Zmax = 40,4662 – 40,0846 = 0,3816 мм для чернового точения: Zmax = 42,1662 – 40,4662 = 1,7 мм для шлифования: Zmin = 40,0226 – 40,002 = 0,0206 мм для чистового точения: Zmin = 40,2162 – 40,0226 = 0,1936 мм для чернового точения: Zmin = 40,5462 – 40,2162 = 1,33 мм Проверка: ZmaxZmin = загдет 2,1482 – 1,5442 = 0,62 – 0,016 0,604 = 0,604 Расчет произведен верно. 5.2.2 Расчет режимов резания Расчет режимов резания является одной из главных и трудоемких частей при разработке технологических процессов. Исходными данными для расчета режимов резания являются: Лист Изм. Лист № докум. Подп. Дата 79 1. Данные об обрабатываемой детали (рабочий чертеж и техническое условие): - род материала и его характеристика (марка, состояние, механические свойства); - формы, размеры и допуски на обработку; - допускаемые отклонения от геометрической формы (овальность, конусность, огранка и т.п.); - шероховатость поверхностей; - требования к состоянию поверхностного слоя (допускаемое упрочнение, отпуск). 2. Сведения о заготовке (чертеж и технические условия): - род заготовки; - величина и характер распределения припусков; - состояние поверхностного слоя (наличие корки, окалины, упрочнения). 3. Паспортные данные станков. Элементы режимов резания выбираются таким образом, чтобы была достигнута наибольшая производительность труда при наименьшей себестоимости данной технологической операции. Расчет режимов резания может вестись двумя способами: 1) расчет по эмпирическим формулам; 2) расчет по таблицам с учетом поправочных коэффициентов. Второй способ расчетов значительно проще и позволяет ускорить процесс определения режимов резания. Режимные параметры выбирают таким образом, чтобы была обеспечена наибольшая производительность труда по наименьшей себестоимости, данной технологической операции. Лист Изм. Лист № докум. Подп. Дата 80 015Фрезерно-центровальная Переход 1: фрезерование торцев Режущий инструмент – торцовая насадная фреза со вставными ножами из быстрорежущей стали D = 100 мм по ГОСТ 1092-80, число зубьев z = 10. Глубина фрезерования: t = 2 мм Ширина фрезерования: В = 80 мм Подача на один зуб (выбираем по табл. 34 8, стр.283): sz = 0,12 мм Скорость резания: Cv Dq v m x y u p Kv T t sz B z (4.119) Значения показателей степени и коэффициента Сv выбираем по табл.39 2, стр.286: Cv = 41; q = 0,25; x = 0,1; y = 0,4; u = 0,15; p = 0; m = 0,2 Т – период стойкости фрезы; принимаем по табл. 40 8, стр.290: Т = 180 мин Kv – общий поправочный коэффициент, учитывающий фактические условия резания: K v K мv K пv K иv де K мv 750 K r σв nv (4.120) – по табл. 1 8, стр.261 nv = 0,9; Kr = 1,0 – по табл. 2 8, стр.262 в = 910 МПа K мv 750 1,0 910 0,9 0,84 Kпv = 0,8 – по табл. 5 8, стр.263 Kиv = 1,0 – по табл. 6 8, стр.263 Лист Изм. Лист № докум. Подп. Дата 81 K v 0,84 0,8 1,0 0,67 Значение скорости резания: 41 100 0,25 v 0,67 34,7 м/мин 180 0,2 2 0,1 0,12 0,4 80 0,15 10 0 Частота вращения фрезы: 100 ∙ 𝑣 𝜋∙𝐷 100 ∙ 34,7 𝑛= = 110,5 об/мин 3,14 ∙ 100 𝑛= (5.121) Корректируем частоту вращения шпинделя по паспортным данным станка: nф = 270 об/мин Фактическая скорость резания: 𝜋 ∙ 𝐷 ∙ 𝑛ф 1000 3,14 ∙ 100 ∙ 270 𝑛= = 84,8 м/мин 1000 𝑛= (5.121) Сила резания: Pz 10C p t x s zy B u z Dq n w K мp Значения показателей степени и коэффициента Ср выбираем по табл. 41 8, стр.291: Cр = 82,5; x = 0,95; y = 0,8; u = 1,1; q = 1,1; w = 0 n – частота вращения фрезы: n = 270 об/мин Kмр – поправочный коэффициент на качество обрабатываемого материала; принимаем по табл. 9 8, стр.264: K мр n σв – по табл. 1 8, стр.261 750 (4.122) n = 0,75; в = 910 МПа Лист Изм. Лист № докум. Подп. Дата 82 K мр 910 750 0,75 1,16 Значение силы резания: Pz 10 82,5 2 0,95 0,12 0,8 801,1 10 1001,1 270 0 1,16 2652 Н Крутящий момент: М кр Р z D 2652 100 1326 Нм 2 100 2 100 где D – диаметр фрезы; D = 100 мм Мощность резания: 𝑃𝑧 ∙ 𝑣 1020 ∙ 60 2652 ∙ 84,8 𝑁= = 3,67 кВт 1020 ∙ 60 𝑁= (4.123) Переход 2: центрование торцев Режущий инструмент – сверло центровочное из быстрорежущей стали D = 2 мм по ГОСТ 14952-75 1) Глубина фрезерования: t = 1 мм 2) Подача: выбираем максимально допустимую по прочности сверла подачу по табл. 25 8, стр.277: s = 0,08 мм/об 3) Скорость резания: Cv Dq v m y Kv T s (4.124) Значения показателей степени и коэффициента Сv выбираем по табл.28 8, стр.278: Cv = 7,0; q = 0,4; y = 0,7; m = 0,2 Т – период стойкости сверла; принимаем по табл. 30 8, стр.279: Т = 15 мин Лист Изм. Лист № докум. Подп. Дата 83 Kv – общий поправочный коэффициент, учитывающий фактические условия резания: K v K мv K иv K lv (4.125) где 750 v – по табл. 1 8, стр.261 K r σв n K мv (4.126) nv = 0,9; Kr = 1,0 – по табл. 2 2, стр.262 в = 910 МПа K мv 750 1,0 910 0,9 0,84 Kиv = 1,0 – по табл. 6 8, стр.263 Klv = 1,0 – по табл. 31 8, стр.280 K v 0,84 1,0 1,0 0,84 Значение скорости резания: 7,0 2 0,4 v 0,2 0,84 26,4 м/мин 15 0,080,7 4) Частота вращения сверла: 𝑛= 𝑛= 100 ∙ 𝑣 𝜋∙𝐷 (4.127) 100 ∙ 26,4 = 4201,7 об/мин 3,14 ∙ 2 Корректируем частоту вращения шпинделя по паспортным данным станка; максимальное число оборотов nф = 1450 об/мин 5) Фактическая скорость резания: 𝜋 ∙ 𝐷 ∙ 𝑛ф 1000 3,14 ∙ 2 ∙ 1450 𝑉ф = = 9,1 м/мин 1000 6) Крутящий момент: 𝑉ф = (5.128) Лист Изм. Лист № докум. Подп. Дата 84 М кр 10C м D q s y K р (4.129) Pо 10C p Dq s y K р (4.130) Осевая сила: Значения показателей степени и коэффициентов Ср и См выбираем по табл. 32 8, стр.281: См = 0,0345;q = 2,0; y = 0,8 Cр = 68; q = 1,0; y = 0,7 Kр – коэффициент, учитывающий фактические условия обработки; принимаем по табл. 9 8, стр.264: K р K мр n σв – по табл. 1 8, стр.261 750 (4.131) n = 0,75; в = 910 МПа 910 Kр 750 0,75 1,16 Значение крутящего момента: М кр 10 0,0345 2 2 0,080,8 1,16 0,21 Нм Значение осевой силы: Pо 10 68 21,0 0,080,7 1,16 269,3 Н Мощность резания: 𝑀кр × 𝑛 9750 0,21 × 1450 𝑁= = 0,03 кВт 9750 𝑁= (4.132) 5.2.3 Техническое нормирование всех операций Техническая норма времени состоит из нормы подготовительнозаключительного времени Тпз на партию деталей и нормы штучного времени Тшт. Лист Изм. Лист № докум. Подп. Дата 85 Т пз n Т шт.к Т шт (4.133) где n – количество деталей в партии n Nt Фд (4.134) где N – годовая программа выпуска детали; N = 100000 шт t – необходимый запас на складе; t = 2…3 дня для крупных деталей; принимаем t = 3 дня Фд – действительный фонд рабочего времени; для 2008 года Фд = 250 дней n 100000 3 1200 шт 250 Подготовительно-заключительное время Тпз определяет затраты рабочим времени на следующие операции: - первоначальное ознакомление с работой и чертежом; - получение материалов-заготовок, инструмента, приспособлений; - установку, крепление, выверку и снятие приспособлений и инструмента; - наладку станка по установленному режиму и пробную обработку; - сдачу готовой продукции ОТК. Тпз принимаем по таблицам 6.3…6.8 10, стр.215…220 Норма штучного времени определяется по формуле: Т Тп Т шт (Т о Т всп ) 1 обс 100 (4.135) где То – основное (технологическое) время; Твсп – вспомогательное время; Тобс – время обслуживания рабочего места; Тп – время перерывов на отдых и естественные надобности рабочего. Примем Тобс + Тп = 5,7 мин Лист Изм. Лист № докум. Подп. Дата 86 Основное (технологическое) время То определяет время, в течение которого деталь изменяется в соответствии с заданным технологическим процессом. Основное время определяется по формулам в зависимости от вида работ. Вспомогательное время Твсп определяет время, в течение которого рабочий обеспечивает осуществление основной (технологической) работы, например: установку, закрепление и снятие детали, управление станком, перестановку или снятие инструмента, приспособления, промеры детали и т.п. Время обслуживания рабочего места Тобс определяет затраты времени на уход за рабочим местом и поддержание его в рабочем состоянии. Сюда включается время на: - смену затупившегося инструмента; - регулировку инструментов и подналадку оборудования в процессе работы; - сметание стружки; - раскладку и уборку инструмента в начале и в конце смены; - смазку и чистку оборудования; - передачу станка сменщику. 020Фрезерно-центровальная Переход 1: фрезерование торцев Основное время для фрезерных работ: Т О1 где L l1 l 2 i Sz z n (4.136) L – длина обрабатываемой поверхности; L = 86 мм l1 , l2 – величина врезания и перебега; l1 + l2 =100 мм; Sz – подача на один зуб; Sz =0,12 мм/зуб z – число зубьев фрезы; z = 10 n – число оборотов фрезы; n = 270 об/мин Лист Изм. Лист № докум. Подп. Дата 87 i – число проходов фрезы; i = 1 Т О1 86 100 1 0,574 мин 0,12 10 270 Переход 2: центрование торцев Основное время для сверлильных работ: Т О2 где L l1 l 2 i S n (4.137) L – длина пути сверла в направлении подачи; L = 5мм l1 , l2 – величина врезания и перебега; l1 + l2 =1,2 мм; S – подача инструмента; S = 0,08 мм/об n – число оборотов инструмента; n = 1450 об/мин i – число проходов; i = 1 Т О2 5 1,2 1 0,053 мин 0,08 1450 То = ∑ Т𝑂𝑖 (4.138) То = 0,574 + 0,053 = 0,627 мин Твсп = 0,484 мин Тпз = 26 мин 5,7 Т шт (0,627 0,484) 1 1,174 мин 100 Т шт.к 1,174 26 1,196 1200 мин Лист Изм. Лист № докум. Подп. Дата 88 6.Безопасность жизнедеятельности Лист Изм. Лист № докум. Подп. Дата 89 6.1.Организация охраны труда В каждой организации, осуществляющей производственную деятельность и с численностью более 50 работников, создается служба охраны труда или вводится должность специалиста по охране труда. Служба охраны труда предприятия осуществляет контроль над соблюдением требований безопасности и организует работу по улучшению условий и охране труда на предприятии. При меньшей численности решение о введении службы охраны труда или должности специалиста по охране труда принимает работодатель с учетом специфики деятельности предприятия. По инициативе работодателя и (или) работников создаются комитеты (комиссии) по охране труда. В их состав на паритетной основе входят представители работодателей, профессиональных союзов или иного уполномоченного работниками представительного органа. Комитет (комиссия) по охране труда организует совместные действия работодателя и работников по обеспечению требований охраны труда, предупреждению производственного травматизма и профессиональных заболеваний, проведение проверок условий и охраны труда на рабочих местах и информирование работников о результатах указанных проверок, сбор предложений по охране труда. Одним из важнейших направлений охраны труда на предприятиях является обеспечение работников инструкциями по охране труда. Инструкция по охране труда - нормативный акт, устанавливающий требования по охране труда при выполнении работ в производственных помещениях, на территории предприятия, на строительных площадках и в иных местах, где производятся эти работы или выполняются служебные обязанности. Типовая инструкция и инструкция для работников должны содержать следующие разделы: Лист Изм. Лист № докум. Подп. Дата 90 - общие требования безопасности; - требования безопасности перед началом работ; - требования безопасности во время работы; - требования безопасности в аварийных ситуациях; - требования безопасности по окончанию работы. Инструкции для работников разрабатываются руководителями подразделений (цехов, отделов, лабораторий и др.). Служба охраны труда организации осуществляет контроль над своевременной разработкой и пересмотром инструкций для работников, а также оказывает методическую помощь разработчикам. У руководителя подразделения организации должен постоянно храниться комплект действующих в подразделении инструкций для работников всех профессий и по всем видам работ. Инструктажи завершаются проверкой знаний и навыков безопасных методов и приемов работы лицом, проводившим инструктаж. Проведение инструктажей подтверждается в журнале регистрации инструктажа по охране труда или в личной карточке по охране труда. Инструктажи по охране труда подразделяют по характеру и времени проведения. Вводный инструктаж проводится с работниками при приеме их на работу в организацию. Инструктаж проводит инженер по охране труда или специалист организации, на которого возложены эти обязанности. При проведении вводного инструктажа по охране труда действующим законодательством не предусмотрена дифференциация для различных категорий работников. Регистрация вводного инструктажа осуществляется в журнале регистрации вводного инструктажа по охране труда. В микроорганизациях регистрацию вводного инструктажа допускается осуществлять в журнале регистрации инструктажа по охране труда. Лист Изм. Лист № докум. Подп. Дата 91 Первичный инструктаж на рабочем месте проводится индивидуально с практическим показом безопасных приемов и методов труда по инструкциям по охране труда для профессий и видов работ (услуг). Повторный инструктаж проводится не реже 1 раза в 6 месяцев по программе первичного инструктажа на рабочем месте или по инструкциям по охране труда для профессий и видов работ (услуг). Внеплановый инструктаж проводится при: - принятии новых нормативных правовых актов, содержащих требования по охране труда, или внесении изменений и дополнений к ним; - изменении технологического процесса, замене или модернизации оборудования, приборов и инструмента, сырья, материалов и других факторов, влияющих на безопасность труда; - нарушениях, которые привели или могли привести к аварии, несчастному случаю на производстве и другим тяжелым последствиям; - перерывах в работе по профессии (в должности) более 6 месяцев; - поступлении информации об авариях и несчастных случаях, происшедших в однопрофильных организациях; · по требованию представителей надзорных и контрольных органов. Целевой инструктаж проводится при: выполнении разовых работ, не связанных с прямыми обязанностями по специальности (погрузка, разгрузка, уборка территории и др.); - ликвидации последствий аварий, стихийных бедствий и катастроф; - производстве работ, на которые оформляется наряд-допуск; - проведении экскурсий в организации. Лист Изм. Лист № докум. Подп. Дата 92 6.2 Вредные производственные факторы Понятие производство вредных связано факторов с на постоянным многих заводах воздействием на и фабриках работников неблагоприятных условий. Вредные и опасные производственные факторы неразрывно связаны между собой. ВПФ – это факторы, которые, действуя на работника, снижают его работоспособность или приводят к различным заболеваниям, их часто еще называют профессиональными болезнями. Стоит отметить, что грань между этими двумя группами факторов достаточно условна. При некоторых условиях вредные производственные факторы могут стать опасными. Например, повышенная влажность относится к неблагоприятным условиям труда, она может вызывать различные заболевания дыхательной системы. Если человеку приходится в таких условиях работать с электрическим током, то это становится уже слишком опасно, а не просто вредно. Классификация вредных производственных факторов. Все факторы на любом предприятии могут иметь различное происхождение. Часто можно сталкиваться с неблагоприятными условиями труда, которые возникают по вине руководства. Этот вопрос требует особого внимания со стороны проверяющих органов. Хочется надеяться, что большая часть опасных факторов имеет естественное происхождение, и человеку просто необходимо принять все меры, чтобы их воздействие было минимальным. Все вредные производственные факторы ГОСТ подразделяет на следующие группы: 1. Физические. 2. Химические. 3. Биологические. Психофизиологические, к которым можно отнести тяжелые и напряженные условия труда. Лист Изм. Лист № докум. Подп. Дата 93 Можно отметить, что нет четкой границы между вредными и опасными факторами, она всегда условна и в любой момент может быть разрушена. Источники вредных химических факторов на производстве всегда имеются технологические процессы, оборудование, которые являются источником выделения ВПФ. - К этим производствам можно отнести: - Очистку деталей с помощью химических средств; - Покраску оборудования; - Сварочные работы; - Процессы нанесения защитных антикоррозионных покрытий; Обработку или переработку металлов. При осуществлении всех этих процессов выделение вредных веществ неизбежно, но, как правило, усиленное их образование связано с несоблюдением технологий или неумелым их использованием. Физические факторы на многих производствах просто невозможно избежать воздействия некоторых факторов. Среди них особое место занимают: - температура; - высокая влажность и излучение; - электромагнитные поля; - лазерное и ультразвуковое излучение; - вибрация; - сильный шум; - освещение, которое может быть как слишком интенсивным, так и недостаточным, что одинаково вредно для зрения; - воздействие пыли и аэрозолей - заряженный воздух; - работающие части оборудования. Лист Изм. Лист № докум. Подп. Дата 94 Шум и его воздействие на человека на предприятиях, где в цехах стоят станки и другое оборудование, без шума, как правило, не обходится. Постоянно работающая техника издает громкие звуки, которые могут менять свою интенсивность. Если человек вынужден регулярно подвергаться такому воздействию, то это неблагоприятно скажется на его здоровье. От сильного шума начинает болеть голова, повышается давление, снижается острота слуха. В конце концов от таких условий падает работоспособность, появляется усталость, снижается внимание, а это уже может привести к несчастному случаю. Руководители на подобных предприятиях должны позаботиться о своих работниках, чтобы постараться хоть немного уменьшить негативное влияние шума на организм. Для этого можно использовать: Глушители шума. Индивидуальные средства защиты, например, наушники, беруши, шлемы. Производить звукоизоляцию шумных мест с помощью использования защитных кожухов, оборудования кабинок. Отделку помещений звукопоглощающими материалами. Эти меры помогут создать более благоприятную обстановку для работников. Воздействие вибрации и ее устранение. Вибрация входит в перечень вредных производственных факторов. Ее можно классифицировать по нескольким категориям: По способу передачи: общая и локальная. По своему направлению: вертикальная и горизонтальная. По времени воздействия: временная и постоянная. В результате постоянного воздействия данного фактора начинает страдать не только нервная система, но и опорно-двигательная, и система анализаторов. Рабочие, которые вынуждены трудиться в таких условиях, часто жалуются на Лист Изм. Лист № докум. Подп. Дата 95 головные боли, головокружения, укачивания. Если прибавить еще и влияние сопутствующих факторов, таких как влажность, высокая температура, шум, то это только усиливает вредное воздействие вибрации. Для защиты от нее можно предложить следующие меры: Замена оборудования на более технологичное. Использование мягких покрытий на вибрирующих частях приборов или оборудования. Установка агрегатов на основательный фундамент. Химические факторы Вещества из этой группы можно различать по следующим категориям: 1. По своему воздействию на организм человека вредные и опасные производственные факторы химической природы подразделяются на: - Токсичные. Действуют негативно на весь организм, например угарный газ, ртуть, свинец. - Раздражающие. Такие вещества, как ацетон, хлор, оксиды азота, вызывают раздражение слизистых оболочек. - Канцерогенные. Оксиды хрома, бериллий со своими соединениями могут приводить к развитию раковых клеток. Если на вредных предприятиях достаточно эффективно налажено использование средств защиты, то рабочие будут подвергаться воздействию опасных веществ в гораздо меньшей степени. Факторы трудового процесса. К психофизиологическим факторам можно отнести тяжесть условий труда и его напряженность. Когда речь идет о тяжелом труде, то имеется в виду: - Большая нагрузка на опорно-двигательную, сердечно-сосудистую, дыхательную системы. - Величина статической нагрузки. - Число одинаковых движений. Лист Изм. Лист № докум. Подп. Дата 96 - Величина грузов, которые приходится поднимать. - Поза рабочего во время выполнения процесса. Под напряженностью работы подразумевается нагрузка на нервную систему, органы чувств (больше анализаторы). Сюда можно отнести длительную умственную работу, монотонность выполняемых процессов, эмоциональные перегрузки. Все это вредные производственные факторы, которые, если разобраться, практически каждый из нас на своем рабочем месте испытывает в той или иной степени. Воздействие вредных факторов на человека. На любом предприятии необходимо с целью создания благоприятных условий для работников стараться обеспечивать комфортную обстановку. Это касается, прежде всего, чистоты воздуха в производственных помещениях. Санитарно-гигиенические службы разделяют основные вредные производственные факторы на химические вещества и промышленную пыль. Первые, в свою очередь, подразделяются на: - Промышленные яды, которые часто находят свое применение на производстве. - Ядохимикаты для сельского хозяйства. - Лекарственные препараты. - Бытовую химию. - Отравляющие вещества. Большое количество пыли также является актуальной проблемой горнодобывающей промышленности, металлургической, машиностроительной, сельского хозяйства. Отрицательное влияние пыли проявляется в том, что она способна провоцировать развитие легочных заболеваний. На любом предприятии на работников оказывается воздействие вредных Лист Изм. Лист № докум. Подп. Дата 97 производственных факторов сразу из нескольких групп, то есть комплексное. Именно поэтому вопрос обеспечения защиты от негативного их действия стоит достаточно остро в производственной сфере. № Вредный Единицы Нормативное Фактическое измерения значение значение Теплый период ºС 15 – 28 20 – 28 Холодный период ºС 13 – 25 10 – 18 Влажность % 15 – 75 20 – 68 КЕО % 1–5 3,5 Освещенность лк 200 – 300 184 3 Шум дБА 80 63 4 Вибрация дБ Общая вибрация дБ 100 80 Локальная вибрация дБ 126 98 п/п 1 2 производственный фактор Микроклимат Световая среда ГН 5 Вредные химические 2.2.5.131303, вещества ПДК, мг/м3 6 Сера мг/м3 6 4 Ртуть мг/м3 0,005 0,001 АПФД (пыль) мг/м3 6 5 Таблица 6.1 – Вредные производственные факторы. Как видно по таблице фактические значения не превышают нормативные, за исключением освещенности. Лист Изм. Лист № докум. Подп. Дата 98 Что бы повысить освещенность помещения, необходимо провести работы по увлечению количества потолочных светильников. Лист Изм. Лист № докум. Подп. Дата 99 6.3. Инструкция по охране труда (Опасные производственные факторы) 1 Типовая (при рассмотрении данной инструкции в пункте. 2.12 были внесены изменения). 1.1 Для выполнения обязанностей фрезеровщика, могут быть приняты лица не моложе 18-летнего возраста, годные по состоянию здоровья и прошедшие: - вводный инструктаж; - вводный инструктаж по пожарной безопасности; - первичный инструктаж по охране труда на рабочем месте; - обучение безопасным методам и приемам труда; - проверку знаний требований охраны труда; - обучение и проверку знаний по электробезопасности на соответствующую группу, в качестве оперативно – ремонтного персонала при выполнении работ, связанных с эксплуатацией электрооборудования; - обучение по пожарно – техническому минимуму. 1.2 Фрезеровщик должен проходить: - повторный инструктаж по охране труда на рабочем месте не реже, чем через каждые 6 месяцев; - стажировку от 2 до 14 смен; - внеплановый и целевой инструктажи: при изменении технологического процесса или правил по охране труда, замене или модернизации производственного оборудования, приспособлений и инструмента, изменении условий и организации труда, при нарушениях инструкций по охране труда, перерывах в работе более чем на 60 календарных дней (для работ, к которым предъявляются повышенные требования безопасности — 30 календарных дней); - периодический медицинский осмотр. 1.3 Фрезеровщик обязан: - соблюдать правила внутреннего трудового распорядка, установленные Лист Изм. Лист № докум. Подп. Дата 100 на предприятии; - соблюдать требования настоящей инструкции, инструкции о мерах пожарной безопасности, инструкции по электробезопасности; - соблюдать требования безопасного выполнения работ при эксплуатации оборудования; - использовать по назначению и бережно относиться к выданным средствам индивидуальной и коллективной защиты; - незамедлительно сообщать непосредственному руководителю о произошедших с ним или другими работниками несчастных случаях, травмах, неисправностях оборудования и т.д. 1.4 Фрезеровщик должен: - уметь оказывать первую помощь пострадавшему при несчастном случае; - знать местоположение средств оказания доврачебной помощи, первичных средств пожаротушения, главных и запасных выходов, путей эвакуации в случае аварии или пожара; - применять в процессе своей работы оборудование, инструменты и средства малой механизации по назначению, в соответствии с инструкциями завода – изготовителя; - выполнять только порученную непосредственным руководителем работу и не передавать ее другим без разрешения непосредственного руководителя; - во время работы быть внимательным, не отвлекаться и не отвлекать других, не допускать присутствие на рабочем месте лиц, не имеющих отношения к работе; - содержать рабочее место, в том числе и проходы к рабочим местам в чистоте и порядке, при обнаружении захламления рабочей зоны – необходимо обеспечить ее уборку. 1.5 Фрезеровщик должен знать и соблюдать правила личной гигиены. Лист Изм. Лист № докум. Подп. Дата 101 1.6 Принимать пищу, курить, отдыхать разрешается только в специально отведенных для этого помещениях и местах. Пить воду только из специально предназначенных для этого установок (кулеров). 1.7 Фрезеровщик обязан выполнять свою работу в соответствии с трудовым договором, должностной инструкции. 1.8 В своей работе необходимо неукоснительно действовать с установленными правилами внутреннего распорядка дня. 1.8 Запрещается оставаться на территории предприятия по окончании продолжительности рабочей смены. 1.9 Основными опасными производственными факторами при выполнении работ могут быть: - физические перегрузки; - пониженная температура воздуха в производственных помещениях и сооружениях; - повышенная температура воздуха в производственных помещениях и сооружениях; - повышенная запыленность воздуха рабочей зоны; - повышенный уровень шума и вибрации на рабочем месте; - острые кромки, заусенцы и шероховатости на поверхности заготовок; - недостаточная освещенность рабочей зоны; - опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека. - повышенная температура поверхности оборудования; - работы, выполняемые непосредственно на механическом оборудовании, имеющем открытые движущиеся (вращающиеся) элементы конструкции (токарные, фрезерные и другие станки, штамповочные прессы и др.); - мелкая стружка и аэрозоли смазочно-охлаждающей жидкости; Лист Изм. Лист № докум. Подп. Дата 102 - наличие прямой и отраженной блесткости, повышенная пульсация светового потока. 1.10 В целях предупреждения пожаров фрезеровщику запрещается: пользоваться - электронагревательными приборами, необорудованными для этой цели; - курить и пользоваться открытым огнем в неустановленных местах; - использовать оборудование с временной или неисправной проводкой. 1.11 В случае получение травмы работником, ему в обязательном порядке оказывается первая помощь, а в последующем организовывается доставка пострадавшего работника в медицинское учреждение. 1.12 Контроль за выполнением мероприятий, изложенных в настоящей инструкции работником осуществляет непосредственный руководитель. 2Требования охраны труда перед началом работы 2.2Надеть спецодежду, спецобувь. Застегнуть спецодежду на все пуговицы, не допуская свисающих концов одежды, убрать волосы под головной убор. Проверить отсутствие в одежде острых, колющих и режущих предметов. 2.3Надеть специальную обувь и другие СИЗ. 2.4После получения задания у руководителя работ фрезеровщик обязан: - принять станок от сменщика: проверить, хорошо ли убран станок и рабочее место; - проверить наличие и исправность защитного кожуха зажимного патрона, защитного экрана, предохранительных устройств защиты от стружки, уровень охлаждающих жидкостей на оборудовании и механизмах; - отрегулировать местное освещение так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза; - проверить наличие смазки станка. При смазке следует пользоваться только специальными приспособлениями - проверить наличие и исправность заземления станков и механизмов; Лист Изм. Лист № докум. Подп. Дата 103 - ознакомиться с записями в Журнале технического состояния оборудования, в случае обнаружения каких – либо замечаний к работе не приступать до устранения неполадок и отметки в Журнале (наладчика, электрика) об исправности оборудования; проверить - наличие и исправность первичных средств пожаротушения; - подготовить необходимые средства индивидуальной защиты и проверить их исправность; - проверить рабочее место, в том числе проходы и эвакуационные выходы на соответствие требованиям безопасности; - удалить из зоны производства работ посторонних лиц; - перед началом работы с грузоподъемными механизмами необходимо убедиться в их исправности и соответствии веса поднимаемого груза грузоподъемности оборудования, также необходимо проверить срок испытания, а на съемных грузозахватных приспособлениях наличие бирок, с указанием допустимой массы подымаемого груза. 2,5 Перед пуском станка необходимо проверить наличие и исправность: - ограждений зубчатых колес, приводных ремней, валиков, приводов и др., а также токоведущих частей аппаратуры (пускателей, рубильников и др.). Откидные, раздвижные и съемные ограждения должны удерживаться от самопроизвольного перемещения; - заземляющих устройств; - предохранительных устройств для защиты от стружки, охлаждающих жидкостей. Шланги, подводящие охлаждающую жидкость, должны размещаться так, чтобы было исключено соприкосновение их с режущим инструментом и движущимися частями станка; - устройств для крепления инструмента (отсутствие трещин, прочность крепления пластинок твердого сплава, стружколомающих порогов и пр.). Лист Изм. Лист № докум. Подп. Дата 104 2.6 Фрезеровщик должен обеспечить достаточную смазку станка, пользуясь при этом специальными приспособлениями, проверить правильность работы блокирующих устройств и убедиться, что на станке нет посторонних предметов. 2.7 При включении станка на холостом ходу проверяется: - исправность органов управления (механизмов главного движения, подачи, пуска, останова движения и др.); - исправность системы смазки и охлаждения; - исправность фиксации рычагов включения и переключения (должна быть исключена возможность самопроизвольного переключения); - нет ли заеданий или излишней слабины в движущихся частях станка (в шпинделе, в продольных и поперечных салазках суппорта). Режущий, 2.8 измерительный, крепежный инструмент и приспособления должны быть разложены в удобном для пользования порядке. Работать разрешается только исправным инструментом, приспособлениями и применять их строго по назначению. 2.9 Режущий инструмент должен быть правильно заточен, хвостовики и посадочные места не должны иметь повреждений, деформаций. 2.10 Абразивные круги должны быть надежно закреплены, не иметь трещин и выбоин. Между кругом и зажимными фланцами необходимы прокладки толщиной 0,5 — 1 мм. 2.11. Зазор между абразивным кругом и подручником должен быль не более 3 мм. 2.12 На тельфере, талях должны быть надписи о допустимой грузоподъемности и дате очередного испытания.Грузозахватные приспособления после изготовления и ремонта испытываются нагрузкой на 25% выше их паспортной грузоподъемности. Все грузозахватные приспособления, находящиеся в эксплуатации, должны иметь паспорт и клеймо или прочно прикрепленную металлическую бирку, с указанием: номера, грузоподъемности и даты испытания (месяц, год). Лист Изм. Лист № докум. Подп. Дата 105 2.13. Фрезеровщику запрещается: - работать на неисправном оборудовании; - использовать неисправный инструмент; - производить ремонт станков и оборудования; - работать в тапочках, сандалиях, босоножках и т.п. — без защитной обуви с защитным подноском; - работать без средств индивидуальной защиты органов зрения – защитных очков; - применять неисправные и неправильно заточенные режущие инструменты, и приспособления; - прикасаться к токоведущим частям электрооборудования, открывать дверцы электрошкафов. В случае необходимости следует обращаться к электромонтеру. 2.14 Пользоваться защитными средствами, срок годности которых истек, не допускается. 2.15 К работе с переносным электроинструментом и ручными электрическими машинами класса 1 в помещениях с повышенной опасностью должен допускаться персонал, имеющий не ниже II группы по электробезопасности. 2.16 Обо всех обнаруженных недостатках в работе фрезеровщик обязан сообщить непосредственному руководителю работ. 3. Требования охраны труда во время работы 3.1. В процессе работы фрезеровщик должен руководствоваться правилами эксплуатации оборудования, используемого на данном виде работ, применять безопасные способы и приемы выполнения работ, выполнять только ту работу, по которой прошел обучение, инструктаж по охране труда и к которой допущен. 3.2. Не поручать свою работу необученным и посторонним лицам. Лист Изм. Лист № докум. Подп. Дата 106 3.3. К работе на оборудовании допускаются работники, прошедшие специальное обучение и проверку знаний в установленном порядке. Передавать управление и обслуживание оборудования необученным работникам, оставлять без присмотра работающее оборудование, требующее присутствия персонала, запрещается. 3.4. Включение, запуск и контроль за работающим оборудованием должно производиться только лицом, за которым оно закреплено. 3.5. Электрооборудование, станки и механизмы, используемые в работе токарем, должны быть надежно заземлены. 3.6. Во время работы фрезеровщик обязан: - перед установкой на станок обрабатываемой детали и приспособления очистить их от стружки и масла; - тщательно очистить соприкасающиеся базовые и крепежные поверхности, чтобы обеспечить правильную установку и прочность крепления; - установку и снятие тяжелых деталей и приспособлений производить только с помощью грузоподъемных средств; - поданные на обработку и обработанные детали укладывать устойчиво на подкладках; - не опираться на станок во время его работы и не позволять это делать другим; - при возникновении вибрации остановить станок, проверить крепление фрезы и приспособлений, принять меры к устранению вибрации; - фрезерную оправку или фрезу закреплять в шпинделе только ключом, включив перебор, чтобы шпиндель не проворачивался; - не оставлять ключ на головке затяжного болта после установки фрезы или оправки; - набор фрез устанавливать в оправку так, чтобы зубья их были расположены в шахматном порядке; Лист Изм. Лист № докум. Подп. Дата 107 - после установки и закрепления фрезы проверить радиальное и торцевое биение, которое должно быть не более 0,1 мм; - при снятии переходной втулки, оправки или фрезы из шпинделя пользоваться специальной выколоткой, подложив на стол станка деревянную подкладку; обрабатываемую - деталь прочно и жестко закреплять в приспособлении; при этом усилия резания должны быть направлены на неподвижные опоры, а не на зажимы; - при креплении детали за необрабатываемые поверхности применять тиски и приспособления, имеющие насечку на прижимных губках; - при закреплении на станке приспособлений и обрабатываемых деталей пользоваться только специально предназначенной рукояткой либо исправными стандартными ключами, соответствующими размерам гаек и головок болтов; - подачу детали к фрезе производить только тогда, когда фреза получила рабочее вращение; - врезать фрезу в деталь постепенно: механическую подачу включать до соприкосновения детали с фрезой. При ручной подаче не допускать резких увеличений скорости и глубины резания; - пользоваться только исправной фрезой; если режущие кромки затупились или выкрошились, фрезу заменить; - при смене обрабатываемой детали или ее измерении отвести фрезу на безопасное расстояние и выключить подачу; - не допускать скопления стружки на фрезе и оправке. Удалять стружку следует только после полной остановки шпинделя специальными крючками с защитными чашками и щетками-сметками; - остановить станок и выключить электрооборудование в следующих случаях: а) уходя от станка даже на короткое время; б) при временном прекращении работы; Лист Изм. Лист № докум. Подп. Дата 108 в) при перерыве в подаче электроэнергии; г) при уборке, смазке, чистке станка; д) при обнаружении какой-либо неисправности, которая грозит опасностью; е) при подтягивании болтов, гаек и других крепежных деталей. 3.7. Во время работы на станке фрезеровщику запрещается: - работать на станке в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников; - брать и подавать через работающий станок какие-либо предметы, подтягивать гайки, болты и другие соединительные детали станка; - обдувать сжатым воздухом из шланга обрабатываемую деталь; - на ходу станка производить замеры, проверять рукой чистоту поверхности обрабатываемой детали; - тормозить вращение шпинделя нажимом руки на вращающиеся части станка; - пользоваться местным освещением напряжением выше 42 В; - охлаждать инструмент с помощью тряпок и концов; - выколачивая фрезу из шпинделя, поддерживать ее голой рукой: для этих целей следует использовать эластичную прокладку; - при фрезеровании вводить руки в опасную зону вращения фрезы; - во время работы станка открывать и снимать ограждения и предохранительные устройства; - удалять стружку непосредственно руками и инструментом; - оставлять ключи, приспособления и другие инструменты на работающем станке; - находиться между деталью и станком при установке детали грузоподъемным краном. 3.8. Необходимо остановить станок и выключить электрооборудование в следующих случаях: Лист Изм. Лист № докум. Подп. Дата 109 - уходя от станка даже на короткое время; - при временном прекращении работы; - при перерыве в подаче электроэнергии; - при уборке, смазке, чистке станка; - при обнаружении какой-либо неисправности, которая грозит опасностью; - при подтягивании болтов, гаек и других крепежных деталей. 4. Требования охраны труда в аварийных ситуациях 4.1. В случае появления задымления или возгорания немедленно прекратить работу, отключить электрооборудование, вызвать пожарную охрану, сообщить непосредственному руководителю и администрации организации, принять меры к эвакуации из помещения. При ликвидации загорания необходимо использовать первичные средства пожаротушения, принять участие в эвакуации людей. При загорании электрооборудования применять только углекислотные огнетушители или порошковые. 4.2. В случае получения травмы работник обязан прекратить работу, поставить в известность непосредственного руководителя и вызвать скорую медицинскую помощь или обратиться в медицинское учреждение. 4.3. Если на металлических частях оборудования обнаружено напряжение (ощущение тока), электродвигатель оборудования гудит, в случае появления вибраций или повышенного уровня шума, при резком нагревании и плавлении электропроводов, искрении электрооборудования, обрыве заземляющего провода, то необходимо остановить работу оборудования, доложить о случившемся непосредственному руководителю. Без указаний руководителя к работе приступать запрещено. 4.4. Во всех случаях отправления предоставить пострадавшему покой и как можно скорее обратиться за медицинской помощью. Лист Изм. Лист № докум. Подп. Дата 110 4.5. При попадании вредных веществ через дыхательные пути необходимо удалить пострадавшего из зоны заражения на свежий воздух, уложить его, желательно в теплом месте, расстегнуть одежду, пояс. 4.6. При попадании вредных веществ на кожу снять зараженную одежду, тщательно обмыть загрязненные участки кожи большим количеством воды. При попадании в глаза тщательно и обильно промыть струей проточной воды. 4.7. При попадании вредных веществ в желудочно – кишечный тракт дать выпить несколько стаканов теплой воды, или 2% раствора пищевой соды. 4.8. При поражении электрическим током необходимо освободить пострадавшего от электроустановки действия рубильником тока или путем немедленного выключателем. Если отключения отключить электроустановку достаточно быстро нельзя, необходимо пострадавшего освободить с помощью диэлектрических перчаток или сухого деревянного предмета, при этом необходимо следить и за тем, чтобы самому не оказаться под напряжением. После освобождения пострадавшего от действия тока необходимо оценить его состояние, вызвать скорую медицинскую помощь и до прибытия врача оказывать первую помощь. 5. Требования охраны труба по окончанию работы 5.1. По окончании работы токарь обязан: - выключить оборудование и электродвигатель, убрать инструменты и приспособления в отведенные места, привести в порядок рабочее место, очистить проходы, эвакуационные выходы; - аккуратно сложить заготовки и инструменты в отведенное место; - произвести смазку необходимых узлов станка; - сделать запись в Журнале технического состояния оборудования обо всех неполадках в работе; Лист Изм. Лист № докум. Подп. Дата 111 - сдать рабочие места непосредственному руководителю. Сообщить ему о выполненных задачах, а также обо всех замеченных в ходе работ неисправностях; - снять рабочую одежду, обувь, убрать их в предназначенные для хранения места; - вымыть руки и лицо с мылом, по возможности принять душ; 6.4 Пожарная безопасность Основными причинами возникновения пожаров на АТП являются неосторожное обращение с огнем, нарушение правил пожарной безопасности, нарушение режима эксплуатации устройств, нарушение правил хранения легковоспламеняющихся и горючих жидкостей, самовозгорание смазочных и обтирочных материалов, статическое и атмосферное электричество, курение в неположенном месте. Курительные комнаты и площадки не могут быть организованы в столовых, медпунктах, общественных санузлах и санитарно-бытовых местах. Они не должны находиться в комнатах, предназначенных для отдыха работников. Лучше, если они не будут с ними даже соседствовать. Сигаретные испарения не должны проникать на соседние территории — бытовые и промышленные. «Курилки» запрещено приближать к производственной зоне ближе 5 метров. Для экономии рабочего времени их рекомендовано размещать на разумном расстоянии: до 75 м в офисных, производственных помещениях от рабочего места; до 150 м на прилегающих к рабочей зоне, уличных территориях. Порядок уборки горючих отходов и пыли, хранение промасленной спецодежды: 1.1. Запрещено хранение горючих отходов, тары и упаковочных материалов на путях эвакуации из помещений. Лист Изм. Лист № докум. Подп. Дата 112 1.2. По окончании рабочего дня горючие отходы, тару и упаковочные материалы удалять из помещений объекта в специальные контейнеры, предназначенные для сбора твердых бытовых отходов. 1.3. Не допускать утилизации горючих отходов, тары и упаковочных материалов путем сожжения. Порядок обесточивания электрооборудования: По окончанию рабочего дня производится отключение всех электропотребителей и осветительных приборов, эксплуатируемых в помещениях. Отключение электропотребителей производится методом удаления токоприемных штифтов штепсельных вилок из гнезд штифтодержателей электророзеток. Оставлять под напряжением лишь те электроустановки и электротехнические приборы, непрерывная работа которых обусловлена их функциональным назначением и (или) предусмотрена требованиями инструкции по эксплуатации. Перед окончанием рабочего дня дежурному персоналу произвести обход помещений с целью выявления электропотребителей оставленных подключенными к источнику энергоснабжения. В случае возникновения пожара дежурному персоналу произвести отключение энергоснабжения всех помещений. Руководители предприятий любой направленности обязаны инструктировать всех своих сотрудников об основных правилах пожарной безопасности. Персонал должен знать специфику пожаротушения объекта, на котором работает; владеть навыками использования средств первичного пожаротушения; уметь пользоваться пожарной автоматикой и находить эвакуационные выходы из здания. Периодичность инструктажей: - вводный – 1 раз, при приеме на работу. Лист Изм. Лист № докум. Подп. Дата 113 - первичный – то же. - повторный – один раз в полгода. Для взрывоопасных производств – 1 раз в 3 месяца. - внеплановый – при необходимости. - целевой – при необходимости. Система противопожарной защиты –это совокупность организационных мероприятий и технических средств, направленных на предотвращение воздействия на людей опасных факторов пожара и ограничение материального ущерба от него. Согласно ГОСТ 12.1.004-91 противопожарная защита достигается следующими требованиями: - применением средств пожаротушения и соответствующих видов пожарной техники. - первичные средства пожаротушения; - передвижные средства; - применением автоматических установок пожарной сигнализации и пожаротушения. - применением автоматических установок пожарной сигнализации и пожаротушения. - применением пропитки конструкций объектов антипиренами и нанесением их на поверхности огнезащитных красок. - устройствами, обеспечивающими ограничение распространение пожара. - использованием технических средств оповещения и эвакуации людей. - применением средств коллективной (защитные сооружения и другие пожаробезопасные зоны) и индивидуальной защиты людей от опасных факторов пожара; - применением средств противодымной защиты. На предприятии используются следующие типы огнетушителей: - порошковые - углекислотные Лист Изм. Лист № докум. Подп. Дата 114 7.Технико-экономическое обоснование Лист Изм. Лист № докум. Подп. Дата 115 7.1 Расчёт затрат на разработку инженерного проекта. 7.1.1 Заработная плата проектировщика. Для определения величины оплаты труда необходимо рассчитать время, которое необходимо затратить на проектирование, от которой будут рассчитываться ещё некоторые группы расходов, в частности, амортизация. Основная заработная плата проектировщика – это денежное вознаграждение, которое должно выплачиваться проектировщику за выполненную работу. Основная заработная плата находится с помощью тарифной системы (в которую входит ставка инженера-проектировщика на предприятии, тариф инженера проектировщика, обладающего требуемым образованием и минимумом опыта (ТК) и затраченное на проектирование время. [7, 5 с.] Расчёт трудоёмкости проектирования отображает время, необходимое на производство единицы продукции. Есть вариант, берущий своей начало в советских методиках, где учитывается оригинальность, использование готовых разработок и т.д. Первый (условно назовём коэффициентный) вариант предполагает, что y вас есть возможность оценить длительность (трудоёмкость) работ в разных вариантах и вывеси среднюю. Техническое предложение – это поиск вариантов конструкторских решений и возможности заимствования составных частей изделия, новых Лист Изм. Лист № докум. Подп. Дата 116 материалов, технологических процессов и средств технологического оснащения; расчёт показателей технологичности вариантов и выбор окончательного варианта конструктивного решения; технологический контроль конструкторской документации. Эскизный проект – это выбор технологических вариантов конструкции изделия, а также контроль за конструкторской документацией. Технический проект – это поиск возможностей применения различных составных частей изделия; усовершенствованных, в том числе типовых и групповых, высокопроизводительных технологических процессов; расчёт показателей технологичности конструкции изделия и технический контроль конструкторской документации. Если дипломный проект является исследовательским, то трудоёмкость работ рассчитывается на основе экспертных опросов, в которых участвуют не менее 3 экспертов. Рекомендуется привлечь в качестве экспертов научного руководителя. По дипломному проектированию, руководителя преддипломной практики от предприятия и заведующего выпускающей кафедры. [7, 6 c.] Трудоёмкость выполнения отдельных видов работ определяется различными оценками: Air - минимальное время, которое необходимое затратить на выполнение определенного вида работ при лучших условиях (из результатов опроса треух экспертов); bI – максимальное время, которое необходимое затратить на выполнение определенного вида работ при лучших условиях (из результатов опроса треух экспертов). По формуле: It= (3air+2bi)/5 (7.139) Стандартное отклонение - степень выполнения работы в срок tI. Если разница между aI и bI мал, то точность выполнения работы, которая будет выполнена в срок, велика. Лист Изм. Лист № докум. Подп. Дата 117 Трудоёмкость всей разработки составит: t = åit (7.140) Оценку и расчётные величины трудоёмкости. По всем видам работ сводим в таблицу (табл.7). Лист Изм. Лист № докум. Подп. Дата 118 Тaблицa7.1 - Оценка и расчётные величины трудоёмкости Оценка трудоёмкости чел./час. Вид работ Расчётные величины, чел. час. air bi it 200 203 201,2 40 42 40,8 Расчёты 40 42 40,8 Технологический раздел 40 42 40,8 Экономический раздел 40 42 40,8 Раздел охраны труда 40 42 40,8 Прочие работы 19 20 19,4 Итого 419 433 424,6 Ознакомление с проблемами поставленной задачи исследования Формирование технического задания Расчёт зарплаты проектировщика. Определим основную заработную плату одного инженера- проектировщика: Запоен = O* Рук.* Т, (7.141) где: O – оклад инженера-проектировщика, руб.; Т – затраченное время, мес. Рук – районный коэффициент. В качестве заработной платы принимаем оклад младшего научного сотрудника на кафедре Аверса Омуту 20000 рубли, районный коэффициент равен 0,13, время работы над проектом 1.9 месяцев: Запоен. = 20000*1,13*1,9 = 42940 руб. Лист Изм. Лист № докум. Подп. Дата 119 Дополнительная заработная плата – выплаты за время, которое инженера-проектировщика провел в отпуске, на перерыве в работе для выполнения общественных обязанностей, и т. д. Необходимо учитывать дополнительную заработную плату (оплата отгулов, отпусков), которая читается через соответствующий коэффициент: Т Т Т больн го К отп (7.142) доп 365 ( Т Т Т Т ) пв отп больн го где Тпв – количествопраздничных и выходных дней в году; Т𝑜тп - кoличeствo отпускных дней, oбычнo 20 рaбoчих из 28 кaлeндaрных, нo мoжeт быть и 25-28, в рaзных oтрaслях пo-рaзнoмy. Тб𝑜льн – кoличeствo оплачиваемых больничных дней, но нe бoлee 2-х днeй, Тг𝑜 – выполнение гoс. oбязaннoстeй, зa кoтoрыe прeдoстaвляeтся оплачиваемый отгул (не более 1 дня в гoд) Кдоп = Тотп + Тбольн + Тго 365 − (Тпв+ Тотп + Тбольн + Тго ) (7.143) 26 + 1 + 1 = 0,128 365 − (119 + 26 + 1 + 1) Кдоп = ЗПдоп = Запоен × Доп (7.144) ЗПдоп = 42940 × 0,128 = 5496 руб Отчисления в социальные страховые фонды (единый социальный налог). Единый социальный налог рассчитывается и выплачивается из той же налоговой базы обязательного страхования. Для различных отраслей этот процент определяется к какому классупрофессионального риска относится основная часть работ отрасли, поэтому считается вся сумма. Процент выплат в фонды определяется в размере 30% от заработной платы. ЕСН = (ЗПoсн + ЗПдoп) * 0,3 (7.145) Лист Изм. Лист № докум. Подп. Дата 120 СН = (42940 + 5496)*0,3 = 14531 руб. 7.1.2 Амортизация основных средств. При проектировании учитывается стоимость рабочего помещения, компьютера, калькулятора. Сумма амортизационных отчислений oпеределяется пo балансовой (первоначальной) стоимости объекта ocновых средств и норме амортизации, исчисленной исходя из срока полезного использования объекта. Расчёт балансовой стоимости здания: n – срок эксплуатации рабочего помещения, лет, принимаем n = 52 Норма амортизации за год: Na = Na 100% 𝑛 (7.146) 100% = 1.92 %; 52 Первоначальную стoимoсть рaбoчeгo пoмeщeния oпрeдeлим пo стoимoсти квaдрaтнoгo мeтрa: 𝐶б𝑎л𝑎нс = 𝑆п𝑜м × 𝐻ст гдe 𝐻ст (7.147) - нoрмaтивнaя стoимoсть сoздaния мeтрa квaдрaтнoгo сooтвeтствyющeгo типa здaний, oпрeдeляeмaя пo прoeктнoй кoнфигyрaции, зaтрaчeнным нa стрoитeльствo мaтeриaлaм и рaбoтaм. Принимaeм 𝐻ст = 31099 𝐶б𝑎л𝑎нс = 𝑆п𝑜м × 𝐻ст (7.148) 𝐶б𝑎л𝑎нс = 31099 ∗ 12 = 373188 рyб Знaя бaлaнсoвyю стoимoсть рaбoчeгo пoмeщeния и гoдoвыe нoрмы aмoртизaции, мoжнo лeгкo рaссчитaть норму амортизации рaбoчeгo пoмeщeния зa срoк, потраченный на прoeктирoвaние в нeм, вырaжeнный в мeсяцaх (М): Лист Изм. Лист № докум. Подп. Дата 121 А Nа Сбаланс М 12 (7.149) М (7.150) 12 1,9 𝐴𝑛𝑜м = 1,92% × 373188 × = 1134,5 12 При расчете амортизации компьютера на основании основных средств, 𝐴𝑛𝑜м = 𝑁𝑎 × 𝐶баланс × берем срок эксплуатации ПК 4 года: 100% (7.151) 𝑛 100% Na = = 25 %; 4 Первоначальная стoимoсть компьютера как правило находится из Na = стоимости всехкомплектующих ПК, а также стоимость сборки и установкипрограммногообеспечения, равное от 5 % до 10 %. Составляющие ПК (пo даннымпрайс-листа фирмы «DNS-shop»): 1. системныйблок (процессор “AMDAthlonX2 340 DualCoreProcessor” – 3.2 GHP, оперативнаяпамять 4 ГБ) – 13900 руб. 2. ЖК монитор «BENQGL2023» - 5900 руб. Итого – ценакомплектующихкомпьютера 19800 рублей. Бермзатраты нa сбoркy и ПO 10 %, тoгдa бaлaнсoвaя стoимoсть ПК рaвнa 21780 рyблeй. М 12 1,9 = 25% × 21780 × = 862 12 𝐴пк = 𝑁𝑎 × 𝐶пк × 𝐴пк (7.152) Нoрмaтивныe срoкэксплyaтaциикaлькyлятoрa yстaнaвливaeтсякaк 10 лeт, рaссчитывaeмнoрмy aмoртизaции. 100% 𝑛 100% Na = = 10 %; 10 Na = (7.153) Стoимoсть кaлькyлятoрa мaрки Kenko 300 рyблeй. Лист Изм. Лист № докум. Подп. Дата 122 М (7.154) 12 1,9 𝐴калк = 10% × 300 × = 4,75 12 Впрoгрaммнoe oбeспeчeниe вхoдитWindow’s 7, Кoмпaс 3DV16, 𝐴калк = 𝑁𝑎 × 𝐶калк × MicrosoftOffice 2013. СтoимoстьдaнныхПO: Window’s 7 – 11990 рyблeй, Кoмпaс 3DV16 – 110000 рyблeй, MicrosoftOffice 2013 – 3500 рyблeй. Нoрмaтивныe срoкэксплyaтaцииПO yстaнaвливaeтсякaк гoдa, 2 рaссчитывaeмнoрмy aмoртизaции. 100% 𝑛 100% Na = = 50 %; 2 М 𝐴ПО = 𝑁𝑎 × 𝐶ПО × 12 1,9 = 50% × 125490 × = 9934,6 12 Na = 𝐴ПО (7.155) (7.156) 7.1.3 Aмoртизaция oснoвных фoндoв. Тaблицa 7.2 Годовые Ежемесячные амортизаци амортизацион онные ные отчисления отчисления 1,92 7165,21 597,1 21780 25 5445 453,75 300 10 30 2,5 125490 50 62745 5228,8 Балансовая Норма стоимость, амортизации, руб. % Помещение 373188 Компьютер Калькулятор Вид основных фондов Программное обеспечение Лист Изм. Лист № докум. Подп. Дата 123 7.1.4 Рaсхoды нa элeктрoэнeргию. Пoтрeбная мoщнoсть (Nк) кoмпьютeрa DNS сoстaвляет 400 Вт. Кoэффициeнт испoльзoвaния персонального компьютера в прoeктирoвaнии берем 0,5. Примем, что ПК испoльзуется в срeднeм 7 чaсов в дeнь (t). Oпрeдeлим врeмя рaбoты ПК. 𝑇к = 𝑡 ∗ 𝑃д ∗ 𝑛, часов (7.157) гдe: Рд – числoрaбoчихднeйвмeсяцe; n – Числoмeсяцeввыпoлнeниядиплoмнoгoпрoeктa. 𝑇к = 7 ∗ 22 ∗ 1,9 = 292,6 часов Определяем зaтрaты нa элeктрoэнeргию: 𝐶эл = 𝑇к ∗ 𝐶кВт/ч ∗ 𝑁к , часов (7.158) 𝐶эл = 292,6 ∗ 0,4 ∗ 2,49 = 291,4рyб. 7.1.5 Рaсчeт зaтрaт нa мaтeриaлы. 𝑃𝑀 = 𝐵 + Б + КТ, где (7.159) В – зaтрaты нa вaтмaн 6 листoв вaтмaнa фoрмaтa A1 пo 20 рyб. зa 1 лист. В = 20 ∗ 6 = 120 рyб. Б – зaтрaты нa бyмaгy (зa1 пaчкy) Б = 225 р𝑦б. КТ – зaтрaты нa кaнцeлярскиe тoвaры и чeртёжныe принaдлeжнoсти: линeйки 30 рyб. скрeпки 26 рyб. рyчкa 50 рyб. КТ = 30 + 26 + 50 = 106 р𝑦б. РМ = 120 + 225 + 106 = 451 р𝑦б. Рeзyльтaты рaсчeтoв дoлжны быть свeдeны в тaблицy (тaбл.) Лист Изм. Лист № докум. Подп. Дата 124 Тaблицa 7.3 Расходный Стоимость Количество Цена за единицу Ватман 6 20 120 Бумага 1 225 225 Линейка 1 30 30 Скрепки 1 26 26 Ручка 1 50 50 материал материалов 7.1.6 Накладные и прочие расходы. Пo данными бухгалтерского отдела предприятия накладные расходы прописываются бухгалтерией в сметах пo нормативу в 90% от основного фонда оплаты труда НР = ЗПoсн * 200%; (7.160) НР = 85880* 90% = 77292 рyб. Определяем суммарные расходы на проектирование: Сп = РМ + ЗПoсн + ЗПдoп + EСН + Aп +ЗПК + НР (7.161) Сп = 451+85880+5496+42940+14531+1134,5+862+4,75+9934,6+77292 = 238526 рyб. Лист Изм. Лист № докум. Подп. Дата 125 7.2 Стоимость модернизированного автомобиля УАЗ «Хантер» Стоимость прототипа в базовой комплектации составляет 720000 руб. Стоимость модернизированного автомобиля (Сма ) определяют по формуле: Сма = Сарм + Ркд +Ср (7.162) где – стоимость автомобиля с редукторными мостами, руб; Ркд – стоимость разработки конструкторской документации, руб; Ср – стоимость новой резины, руб; Сма = 724110+238526+40000 =1002626 руб. Сравнив стоимость автомобиля УАЗ-3163 «Хантер» базовой комплектации, со стоимостью модернизированного автомобиля, можно сделать вывод, что такая разниц в цене не является существенной. Автомобиль с улучшенными характеристиками, а именно: - увеличенный дорожный просвет; - увеличенные углы съезда и заезда автомобиля, позволит увеличить спрос среди гражданского населения, сельского хозяйства, газо-нефтяных компаний, министерство обороны. Тем самым увеличится объём продаж минимум на 35 % от статистических данных за 2018 год, которые составили 15732 авто. Количество продаваемых автомобилей может увеличится до 21238 автомобилей в год. Лист Изм. Лист № докум. Подп. Дата 126 ЗАКЛЮЧЕНИЕ Проанализировав виды существующих конструкций, был сделан вывод что имеющей высоты дорожного просвета бывает недостаточно для передвижения в тяжелых дорожных условиях. В рамках представленной выпускной квалификационной работы были решены три локальные задачи, а именно: увеличен дорожный просвет, увеличены углы съезда и заезда автомобиля, увеличилась глубина преодолеваемого брода. Данная работа содержит главы: 1. Обзор существующих конструкций; 2. Обоснование технического решения; 3. Тягово-эксплуатационные расчеты; 4. Конструктивная часть; 5. Технологическая часть; 6. Безопасность жизнедеятельности; 7. Технико-экономическое обоснование. В первой главе мы рассмотрели виды существующих конструкций и их характеристики. Во второй главе было сформулировано обоснование технического решения об установки мостов с колесными редукторами и установки резины с увеличенными грунт зацепами. В третьей главе определили основные параметры двигателя и передаточные числа агрегатов трансмиссии, а также размер шин. В четвертой главе были произведены расчеты главной передачи, колесных редукторов и размер фрикционных накладок дисков сцепления. После произведенных расчетов, была выполнена графическая часть: - чертеж мостов с модернизированной главной передачей, колесными редукторами. Лист Изм. Лист № докум. Подп. Дата 127 - чертеж общего вида автомобиля с указанным дорожным просветом, углами съезда и заезда, с увеличенными шинами. - кинематическая схема модернизированной трансмиссии УАЗ Хантер. В технологической части был составлен тех. процесс изготовления одной из деталей главной передачи, вала-шестерни. Выбран вид оборудования. Выполнен чертеж вала-шестерни и установочных эскизов, составлена маршрутная карта. В шестой главе о безопасности жизнедеятельности была рассмотрена: организация охраны труда, вредные производственные факторы, типовая инструкция охраны труда фрезеровщика с внесенными изменениями, а также пожарная безопасность. В первой части технико-экономическом обосновании мы произвели расчет затрат на разработку инженерного проекта. Во второй части определили стоимость модернизированного автомобиля УАЗ- «Хантер» и сделали вывод о незначительном увеличении стоимости после модернизации, что позволит увеличить спрос на данный автомобиль. Данные изменения повысят проходимость автомобиля в тяжелых дорожных условиях при езде на малых оборотах. Также повысят надежность из-за равномерного распределения нагрузки между главной и бортовыми передачами. В целом разработанный проект может быть рекомендован для внедрения в производство. Лист Изм. Лист № докум. Подп. Дата 128 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Анурьев В.И. Справочник конструктора – машиностроителя. М.: Машиностроение, 2006. – 928 с. 2. Баженов Ю.В. Основы теории надежности машин. Учебное пособие. – Владимир. ВГУ, 2006. – 157 с. 3. Вахламов В.К. Автомобили. Основы конструкции. Учеб. для ВУЗов. – М.: Издательский центр «Академия», 2008. – 528 с. 4. Данилевский В.В. Технология машиностроения: Учебник для техникумов. – 5-е изд., перераб. и доп. – М., Высш. шк., 1984 –416 с. 5. Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения»: Учебн. пособие для техникумов. – М.: Машиностроение, 1985 – 184 с. 6. Жариков В.Д., Жариков Р.В., Попова Е.Б. Экономика машиностроения. Учебное пособие. – Тамбов. ТГТУ, 2009. – 78 с. 7. Кравец В.Н. Тяговый расчет автомобиля. Учебное пособие. – Нижний Новгород. НГТУ, 2012. – 20 с. 8. Косилова А.Г. и Мещерякова Р.К. Справочник технолога- машиностроителя. В 2-х т. Т.1 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб, и доп. – М.: Машиностроение, 1985 – 648 с. 9. Косилова А.Г. и Мещерякова Р.К. Справочник технолога- машиностроителя. В 2-х т. Т.1 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986 – 648 с. 10. Общемашиностроительные нормативы времени и режимов резания для технического нормирования работ на металлорежущих станках. Часть II. – М.: Экономика, 1990 11. Полунгян А.А. Проектирование полноприводных колесных машин. Учеб. для ВУЗов. – М.: МГТУ, 2008. – 496 с. Лист Изм. Лист № докум. Подп. Дата 129 12. Проектирование трансмиссий автомобилей: Справочник / А.И. Гришкевич, Б.У. Бусел, Г.Ф. Бутусов и др.; Под общ. ред. А. И. Гришкевича. – М.: Машиностроение, 1984. – 268 с. 13. Удлер Э.И., Шевченко Н.Н., Фукс Р.В. Автомобили. Курсовой проект. Учебно - методическое пособие. – Томск. ТГАСУ, 2014. – 128 с. 14. Успенский И.Н. Конструирование трансмиссии автомобиля: Коробки передач / ГПИ. Горький, 1980. – 58 с. 15. ГОСТ 2.109-73 ЕСКД Основные требования к чертежам. 16. ГОСТ 2.105-95 Единая система конструкторской документации. 17. ГОСТ 9563-60 Колеса зубчатые. Модули. 18. https://spravochnick.ru 19. https://techautoport.ru 20. http://uazbuka Лист Изм. Лист № докум. Подп. Дата 130