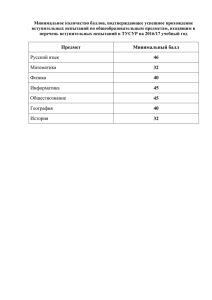

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ульяновский государственный университет» Факультет математики, информационных и авиационных технологий Кафедра математического моделирования технических систем о прохождении__________ _ОТЧЕТ_ _________________практики учебной, производственной или преддипломной Выполнил(а): Студент(ка) группы АТПП-ЗИ-19 Семибратов С.В. /_______________ (Фамилия И.О. / подпись) «_____» ______06___________20_22 г. Научный руководитель: Заведующей кафедрой (Степень, должность) Санников И.А. /_______________ (Фамилия И.О. / подпись) Оценка ______________________________ «_____» ______03_______20_2__г. Ульяновск, 2023 г. Содержание 1. Введение - полное наименование организации-базы прохождения практики (стр.3); - цель и задачи практики (стр.3); 2. Основная часть - постановка целей прохождения практики (стр.4); - описание работы (стр.5-8); 3. Заключение - краткие основные выводы по результатам практики (стр.10); 4. Список используемой литературы (стр. 11) 2 1. Введение Полное наименование организации-базы прохождения практики г. Ульяновск. Филиал ПАО “Ил”-Авиастар. Цех 354. Цех испытаний входного контроля. Лаборатория №10 прочностных испытаний. Цель и задачи практики Целью практики является закрепление и углубление знаний, полученных студентами в процессе теоретического обучения, приобретение необходимых умений, навыков и опыта практической работы по изучаемому направлению, изучение технической документации стенда, принципиальной схемы, методики испытания аксиально-поршневого насоса. 3 2. Основная часть Постановка целей прохождения практики. Гидравлические системы находят огромное применение в механизмах и машинах, уровень развития отдельных агрегатов и систем в целом имеет большое значение. В авиации такие системы это: - системы топливоподачи и автоматики двигателей; - системы гидропривода органов управления самолётом в воздухе и на земле; - системы кондиционирования воздуха в гермокабинах; - противопожарные системы; - управление вооружением; - системы торможения. Гидравлические системы получили огромное применение в составе средств производства: - в металлообрабатывающих станках и автоматических линиях; - в составе кузнечно-прессового оборудования; - в сборочном производстве при транспортировке изделий; - в робототехнике и других производствах. По мере развития уровня техники роль испытаний неуклонно возрастает. К процессам испытаний предъявляют всё более жёсткие экономические и технические требования. Испытания гидрооборудования, как и других механических устройств, это важнейший метод определения технических возможностей, результатов проектно-конструкторских и технологических решений, результатов эксплуатации и решения других задач, стоящих на пути совершенствования техники. 4 1) Основной целью прохождение практики является изучение стенда, принципиальной схемы, методики испытаний аксиально-поршневого насоса, в лаборатории №10 прочностных испытаний. 2) Приобретение навыков и умений, необходимых для работы. Описание работы. Функциональные испытания насосов проводят в соответствии с ГОСТ 14658. Стандарт определяет правила приемки при периодических и приемосдаточных испытаниях. При периодических испытаниях проверяют: - внешний вид; - габаритные и размеры; 5 - массу; - материал деталей; - функционирование; - функционирование при минимально допустимом давлении на входе; - прочность; - наружную герметичность; - ресурс; - наработку на отказ; - вибрационную характеристику; - виброустойчивость; - вибропрочность; - функциональные зависимости параметров. При приемо-сдаточных испытаниях проверяется: - функционирование; - наружную герметичность; - номинальную мощность; - коэффициент подачи. Проводят в соответствии с ГОСТ 20719. При проверке функционирования следует проверять: - осуществление вращения выходного звена гидронасосов; - изменение частоты вращения выходного звена путем подвода рабочей жидкости переменного расхода к рабочим полостям гидронасосов; - изменение направления вращения выходного звена гидронасосов при изменении подвода рабочей жидкости и рабочим полостям гидронасосов (при испытаниях реверсивных гидронасосов; - отсутствие повышенной вибрации, ударов, стуков, резкого шума, толчков давления в магистралях, повышенного нагрева; 6 - характер выхода рабочей жидкости из-под пробок, крышек, фланцев по валу и т.п. Проверку функционирования следует проводить в два этапа: в начале испытаний без нагрузки не менее двух кратковременных включений гидронасосов на 5-10 с, а затем под нагрузкой до максимального значения давления. Гидронасосы должны функционировать с сохранением заданных параметров после испытаний давлением до максимального включительно при продолжительности испытаний, установленной в стандартах или технических условиях на изделия конкретного типа. При предварительных, приемочных, периодических и типовых испытаниях функционирование следует проверять при максимальной температуре рабочей жидкости, а также при других температурах, указанных в стандартах или технических условиях на изделия конкретного типа. Проверке на прочность следует проверять все полости, в которых во время работы гидронасоса может быть создано рабочее давление. Прочность гидронасоса следует проверять путем подвода рабочей жидкости к полости гидронасоса при давлении не менее 1,25 номинального (но не менее максимального) с выдержкой не менее 3 мин. При испытании потение наружных поверхностей, течь по резьбам и стыкам не допускаются. Функционирование гидронасоса при предельных температурах проверяют при минимальной и максимальной температурах окружающей среды и соответственно максимальной и минимальной вязкостях рабочей жидкости при номинальных перепадах давления и частоте вращения. Если температура рабочей жидкости меньше минимального значения, указанного в стандартах или технических условиях на гидронасосы конкретного типа, необходимо до начала испытаний температуру рабочей жидкости довести до установленного значения. 7 Основные измеряемые параметры: - давление и расход жидкости; - крутящий момент. Крутящий момент на валу гидронасоса определяют при номинальном перепаде давления, измеряемом МН1 и МНЗ или МН2 и МНЗ (дроссель открыт), с помощью балансирного динамометра нагружаемого устройства НУ. Момент страгивания на валу ГМ определяют при номинальном перепаде давления, что достигается регулированием клапана К1 (дроссель открыт). С помощью НУ вал ГМ нагружают до полной его остановки. Затем, плавно снимая нагрузку, определяют момент страгивания. Общие требования к испытаниям насосов: • при приемо-сдаточных испытаниях проверку номинальной мощности, номинальной подачи и коэффициента подачи допускается проводить по предельным значениям (мощность - не более, подача и коэффициент подачи - не менее); • испытания следует проводить на рабочей жидкости, марка и класс чистоты (по ГОСТ 17216) которой указаны в стандартах или технических условиях на насосы конкретного типа; • перед испытаниями насосы следует подвергать обкатке в объеме и на режимах, установленных стандартами или техническими условиями на насосы конкретного типа. Допускается совмещать обкатку с проверкой функционирования и герметичности; • перед каждым испытанием необходимо удалить воздух из гидравлической системы испытательного стенда и из испытуемого насоса; • допускается испытывать насосы на стендах с рекуперацией энергии; • стенды должны быть оборудованы кондиционерами рабочей жидкости. Номинальная тонкость фильтрации рабочей жидкости при испытании - по ГОСТ 14066; 8 • параметры насосов следует проверять при номинальном значении давления на выходе; • давление на выходе, входе и давление дренажа следует измерять манометрами (вакуумметрами), установленными непосредственно у выхода (входа) насоса соответственно в напорной гидролинии перед нагрузочным устройством, во всасывающей и дренажной гидролиниях; • в качестве нагрузочного устройства следует применять гидродроссель или нагружатели других типов, не вызывающие пульсации давления; • при испытании потение наружных поверхностей, утечки рабочей жидкости через неподвижные соединения и уплотнения, стенки, стыки, сварные и резьбовые соединения не допускаются. Признаком негерметичности является появление капель и пятен; • номинальную подачу следует проверять при номинальном давлении на выходе (перепаде давлений) и номинальной частоте вращения. Проверку наработки до отказа и ресурса следует проводить в соответствии с ГОСТ 22976 на режимах, установленных в стандартах или технических условиях на насосы конкретного типа. Принципиальная схема испытательного стенда аксиально-поршневого насоса на рисунке 1. В состав стенда включены следующие узлы и агрегаты: 1 мановакуометр; 2 - испытуемый насос; 3 - двигатель; 4 - предохранительный клапан; 5 - термометр; 6 - манометр; 7 - дроссель; 8 - расходомер; 9 – теплообмен 9 ник; Рисунок 1 -Принципиальная схема испытательного стенда 3. Заключение Краткие основные выводы по результатам практики. В период практики была изучена структура предприятия, а также освоена техническая документация, методика испытаний насосов, принципиальная схема стенда для испытаний аксиально-поршневого насоса, эксплуатируемого в лаборатории №10 прочностных испытаний. . 10 4. Список литературы 1. Богданов Е.П. Методические указания к выполнению курсового проекта по дисциплине на тему: "Бесконтактные электрические аппараты" для студентов специальности 18020 - "Электрические и электронные аппараты" Томск: Издательство ТПУ, 2003. - 20с. 2. Савченко М.Г., Филиппов В.И. Марьянов Г.М. Проектирование устройств электропитания и электропривода. - М.: Энергия, 1973. 3. Богданов Е.П. Лабораторный практикум по дисциплине "Бесконтактные электрические аппараты" для студентов специальности 18020 - "Электрические и электронные аппараты" - Томск: Издательство ТПУ, 2003. -58с. 4. Амирьянц Г.А. Об одном способе повышения критического скоростного напора реверса элеронов // Техника воздушного флота. 1967. № 4. С. 41 – 46. 5. Амирьянц Г.А. Об эффективности предэлерона на упругом крыле // Техника воздушного флота, 1970, № 7, С. 24 - 29. 6. Pendleton E., Griffin K.E., Kehoe M.W., Perry B. A Flight Research Program for Active Aeroelastic Wing Technology // AIAA-96-1574-CP, USA, April 1996, pp. 2263 - 2273. 7. Zink P.S., Mavris D.N., Love M.H., Karpel M. Robust Design for Aeroelastically Tailored/Active Aeroelastic Wing // 7-th AIAA/USAF/NASA/ISSMO Symposium on Multidisciplinary Analysis and Optimization, St. Louis, MO, September 2-4, 1998, AIAA98-4781. 8. Amiryants G. Adaptive Selectively Deformable Structures // Proceedings of 21-th ICAS Congress, Melbourne, 1998. 9. Pendleton, E., Flick, P., Voracek, D., Reichenbach, E., Griffin, K., Paul, D.“The X53, A Summary of the Active Aeroelastic Wing Flight Research Program”. Paper 07-1855 // Proceedings of the 48-th AIAA Structures, Structural Dynamics and Materials Conference, Honolulu, Hawaii, 2007. 11