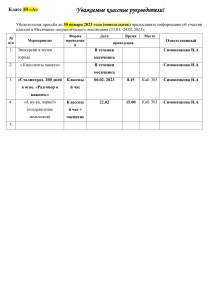

ЛИТЕЙНОЕ И СВАРОЧНОЕ ПРОИЗВОДСТВА FOUNDRY AND WELDING PRODUCTIONS ЛИТЕЙНОЕ И СВАРОЧНОЕ ПРОИЗВОДСТВА Научная статья УДК 621.74 DOI: 10.36652/1684-1107-2023-21-4-147-150 Êîìáèíèðîâàííûé ñïîñîá èçãîòîâëåíèÿ ìîäåëüíîé îñíàñòêè Евгений Игоревич Елисейкин1, Владимир Анатольевич Изотов2, д-р техн. наук 1 ООО "ЛокоТех", Москва, Россия, evg843529335@mail.ru 2 Рыбинский государственный авиационный технический университет имени П.А. Соловьева, Рыбинск, Россия Аннотация. Описан новый способ изготовления износостойких моделей печатью полиамидной оболочки на настольном 3D-принтере без термокамеры и нагрева стола, с дальнейшим заполнением полистиролом и заливкой компаундом. Полученные данным способом модели успешно апробированы в условиях литейного производства Ярославского электровозоремонтного завода в период 2022—2023 гг. Ключевые слова: модельная оснастка, 3D-принтер, компаунд, послойное наплавление Для цитирования: Елисейкин Е.И., Изотов В.А. Комбинированный способ изготовления модельной оснастки // Заготовительные производства в машиностроении. 2023. Т. 21, № 4. С. 147—150. DOI: 10.36652/1684-1107-2023-21-4147-150. Original article Combined method for manufacturing of pattern equipment Evgeny I. Eliseykin1, Vladimir A. Izotov2 1 2 LocoTech LLC, Moscow, Russia, evg843529335@mail.ru Soloviev Rybinsk State Aviation Technical University, Rybinsk, Russia Abstract. The new method for manufacturing of wear-resistant patterns by printing a polyamide shell on a desktop 3D printer without heat chamber and heating the table, with further polystyrene and compound filling, is described. The patterns obtained by this method are successfully tested for foundry of Yaroslavl Electric Locomotive Repair Plant in the period of 2022—2023. Keywords: pattern equipment, 3D printer, compound, filament fabrication 3D-печать полимерами успешно применяют в России и за рубежом в заготовительных производствах, в том числе в литейном производстве совместно с механической обработкой при изготовлении в наиболее короткий срок выплавляемых и выжигаемых моделей отливок различной геометрии [1], моделей для песчаноглинистой формовки и силиконовых форм, а также пуансонов для вакуумной формовки листового пластика. Одной из наиболее доступных технологий печати, применяемых для моделей и гибких форм, является послойное наплавление термопластиков (FDM/FFF), реализованное в 3D-принтерах различными производителями. Наряду с печатью фотополимерами и относи- Заготовительные производства в машиностроении. 2023. Том 21, № 4 Blanking productions in mechanical engineering. 2023. Vol. 21, no. 4 147 ЛИТЕЙНОЕ И СВАРОЧНОЕ ПРОИЗВОДСТВА тельно станочной обработки преимущество FDM/FFF-технологии заключается в регулировании внутреннего заполнения изделия с помощью печати каркаса, что необходимо для снижения затрат времени и расхода материала при получении требуемой прочности. Среди наиболее используемых материалов в FDM/FFF-печати, в частности, модельной оснастки, остаются филаменты (пластики) ABS, PETG, полистирол HIPS, а для получения запасных зубчатых колес и втулок — полиамид Nylon, в том числе, армированный стекло- или углеволокном. Однако напечатанные модели, как и полученные механической обработкой, подвергаются износу в процессе эксплуатации. Например, в 2020 г. при эксплуатации в литейном производстве Ярославского электровозоремонтного завода (ЭРЗ) напечатанных моделей из ABS и PETG [2, 3] были отмечены деформации и расслоения их поверхностей (рис. 1), возникшие в результате вибраций и ударов при изготовлении песчаных форм, воздействия раздели тельной смазки на основе керосина, а также смол в составе ХТС. Наиболее простой способ устранения указанных недостатков — замена материала печати. В основном, при печати на FDM/FFFпринтерах, оснащенных нагревом рабочего стола, моделей с габаритными размерами менее Рис. 1. Расслоения и повреждения напечатанных моделей в процессе эксплуатации на Ярославском ЭРЗ 148 150Ѕ150Ѕ150 мм, применяют PETG с коэффициентом усадки 0,7 %, а свыше — PLA с усадкой 0,5 %. Использование температуро- и износостойкого полиамида Nylon затруднено вследствие его коэффициента усадки до 2,5 %, что без дополнительных технологических решений приводит к деформации изделия и его отлипанию от стола. Данная проблема актуальна также для малогабаритных изделий с внутренним заполнением до 30 %. Основной способ снижения деформации в печати — равномерный нагрев наносимых и нанесенных слоев пластика в термокамере с обдувом горячим воздухом (дополнительно к нагреваемому столу), реализован в промышленных установках Raise 3D Pro2, Total Z, Stratasys и т.п., однако отсутствует в настольных принтерах упрощенной конструкции. Поэтому целесообразна возможность печати износостойких моделей из стеклонаполненного Nylon без термокамеры и нагрева стола на различных типах принтеров [4]. Для решения указанной задачи в 2021 г. специалистами ООО "ЛокоТех" (Москва) разработан новый способ изготовления моделей и изделий, состоящий из следующих этапов [4]: нанесение на стол принтера связующего слоя из PLA (подложки) толщиной 0,2...0,5 мм. Выполняется на двух- или одноэкструдерном принтере, но с последующей сменой PLA на стеклонаполненный Nylon (рис. 2, а). Подложка также необходима для выравнивания рабочей поверхности стола. Возможно и дополнительное применение адгезивов, наносимых на стол для фиксации данного слоя — например, аэрозольного клея; печать на PLA-подложке оболочки модели из стеклонаполненного Nylon с толщиной стенок 1...2 мм в зависимости от габаритных размеров, наличия литейных радиусов и уклонов, диаметра выходного отверстия сопла (рис. 2, б). Допускаются поддержки под нависающими поверхностями оболочки (расположенные относительно стола принтера на 90°). Важным условием является отключение обдува слоев холодным воздухом для снижения скорости усадки пластика; снятие Nylon-оболочки со стола, отделение подложки, удаление поддержек из полости оболочки с ее заливкой компаундом — для дополнительного склеивания слоев и повышения прочности модели (рис. 2, в). Для снижения Заготовительные производства в машиностроении. 2023. Том 21, № 4 Blanking productions in mechanical engineering. 2023. Vol. 21, no. 4 ЛИТЕЙНОЕ И СВАРОЧНОЕ ПРОИЗВОДСТВА Рис. 2. Печать подложки (а) и оболочки (б), заливка компаунда (в) расхода компаунда до 85 % объема оболочки перед заливкой заполняется вспененным полистиролом (например, Пеноплекс). Так же в компаунд может быть добавлен наполнитель: стеклосфера, рубленое стекловолокно, металлические порошки и т.п. Далее, согласно указанным этапам, изготовлялись опытные призматические образцы — с монтажом блоков полистирола в оболочках и за ливкой дву хкомпонентными смолами или полиуретаном холодного отверж дения (табл. 1). Для предотвращения деформаций и газовых каверн при нагреве полиуретана до температуры 90 °С (рис. 3) блоки полистирола предварительно покрывались компаундом с промежуточной сушкой. Оболочки образцов выполнялись на "openbuild" принтере Creality Ender 5 (без термокаме- ры) соплом с выходным отверстием диаметром 0,8 мм из стеклонаполненного Nylon от ESUN (далеe — ePA-GF) с повышенными прочностными характеристиками в сравнении с пластиками ABS, ASA, ePA, ePA-CF стоимостью до 70 $ за 1 кг [4]. При печати оболочек и полимеризации компаундов расслоений не отмечено. По результатам сравнения времени на изготовление образцов (см. табл. 1) было принято решение о применении полиуретана при заливке [5]. В 2022 г. на Ярославском ЭРЗ по разработанной методике построены опытные композитные модели для получения песчано-глинистых форм при изготовлении чугунных отливок корпуса электропневматических вентилей ВВ-32,34, а также форм из ХТС для литья крышки цилиндра локомотивного компрессора КТ-6,7 (рис. 4). 1. Сравнение трудозатрат на изготовление образцов Номер образца Габаритные размеры, мм образца блока Толщина стенки оболочки, мм 90Ѕ90Ѕ90 60Ѕ60Ѕ80 2 1 2 3 Материал заливки Время изготовления, ч Полиуретан Kremen Cast 3,6 Акрил Eco Mix 6,2 Смола ЭП-20 12,1 Рис. 3. Образец без дефектов (слева) и с газовыми кавернами на поверхности (справа) Заготовительные производства в машиностроении. 2023. Том 21, № 4 Blanking productions in mechanical engineering. 2023. Vol. 21, no. 4 149 ЛИТЕЙНОЕ И СВАРОЧНОЕ ПРОИЗВОДСТВА 2. Параметры печати подложки и оболочки Толщина печати, мм Скорость печати, мм/с Материал печати первого слоя PLA от ESUN основных слоев Температура первого слоя основных слоев печати, °С Толщина стенки оболочки, мм 0,1 50 70 215 — 0,25 30 60 255 2 0,1 ePA-GF от ESUN а) в) при необходимости монтаж дополнительных, отдельно напечатанных элементов (см. рис. 4, г). Далее модели были смонтированы на модельных плитах и в течение 6 месяцев 2022 г. их успешно применяли при формовке на машине мод. "Форомат-20": расслоений и деформаций за данный период не отмечено. В настоящее время эксплуатация моделей продолжена. На основе результатов работы сделан вывод: разработанная методика позволяет повысить износостойкость моделей и исключает необходимость смены технологии изготовления моделей. б) г) Рис. 4. Оболочка модели в слайсере (а), напечатанная оболочка (б), оболочка очищена и заполнена полиуретаном (в), готовая модель (г) Основные операции при изготовлении данных моделей: разработка 3D-модели печатаемой оболочки с учетом литейных уклонов и радиусов, процента усадки ePA-GF от выбранного производителя, а также наличия нависающих поверхностей; предварительная сушка ePA-GF при температуре 70 °С; настройка в слайсере параметров печати PLA-подложки и оболочки из ePA-GF (табл. 2). Выполнение тестовой и основной печати оболочки. В процессе основной печати подготовка блока полистирола; отделение оболочки со стола, удаление поддержек и подложки, удаление излишек пластика (рис. 4, б); монтаж подготовленного блока полистирола внутри ePA-GF-оболочки. Подготовка компонентов А, Б полиуретана: нагрев до комнатной температуры, перемешивание; заливка полиуретана в оболочку. После завершения полимеризации контроль геометрии модели; 150 СПИСОК ИСТОЧНИКОВ 1. Технология получения ответственных отливок из легких сплавов в условиях опытного и мелкосерийного производств / А.А. Акутин, В.А. Изотов, А.С. Равочкин, В.М. Федулов, В.В. Мусинов, А.А. Вишталюк // Заготовительные производства в машиностроении. 2017. Т. 15, № 12. С. 537—540. 2. Елисейкин Е.И., Изотов В.А., Рафиков Р.Х. Используя технологию 3D-печати // Железнодорожный транспорт. 2022. № 8. С. 51—55. 3. Елисейкин Е.И., Изотов В.А. Изготовление технологической оснастки в локомотиворемонтном производстве с применением FDM/ FFF 3D-печати // Сборник докладов I Международной научно-практической конференции "Наука 1520 ВНИИЖТ: Загляни за горизонт" / под редакцией О.Н. Римской. Москва: АО "ВНИИЖТ", 2021. С. 101—103. 4. Характеристики филаментов eSun // 3dtoday.ru. URL: https://3dtoday.ru/blogs/trengtor/characteristics-ofthe-filament-esun/ (дата обращения: 21.01.2023). 5. Елисейкин Е.И., Гуляев А.С., Рафиков Р.Х. Изготовление элементов модельной оснастки комбинированным способом с применением FDM/FFF 3D-печати и двухкомпонентных компаундов // Г12 "Гагаринские чтения — 2022": сборник тезисов докладов. Москва: МАИ, 2022. С. 479—480. Статья поступила в редакцию 25.01.2023; одобрена после рецензирования 14.02.2023; принята к публикации 14.02.2023. Заготовительные производства в машиностроении. 2023. Том 21, № 4 Blanking productions in mechanical engineering. 2023. Vol. 21, no. 4