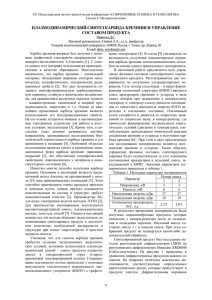

Характеристика круга Ст п Ск т 63С 25 СМ1 8К12В 2,10 0,95 0,36 0,96 63С25СМ1 8 КЗ 0,70 1,40 0,22 0,28 44А 25 CMI 8К5 0,58 1,28 0,28 0,38 44А 16СМ1 8К5* 0,40 1,05 - - 44А 16 СМ2 8 К5 0,35 1,00 - - 24А 25 СМ2 10 К5 0,26 1,66 0,16 0,20 * — зерно монокорунда после прокалки при 800-1000 “С. Таблица 2. 78 Рис. 2.42. Зависимость удельного съема металла К от скорости съема металла Q при круглом наружном шлифовании стали Р12Ф4К10МЗ абразивным инструментом: /- 63С25 СМ1 8 К12В; 2-44А25 СМ1 8 К5; 3— 63С25 СМ1 8 КЗ; 4— 25А25 СМ2 1К5 в пределах 0,15—0,60. Удельный съем кругами из 63С на связке 12В, а также на борлитиевой связке 45Ш-34 несколько выше, особенно при Q < 400 мм3/мин, при более сильном влиянии скорости съема металла (т = 0,95 против т = 0,2— 0,38 у обычных абразивных кругов), что свидетельствует о более интенсивном самозатачивании круга. Анализ T—Q- и К— Q-зависимостей (рис. 2.43), построенных для кругов из 63С одной зернистости структуры на различных связках при равном количестве ее весовых частей, показывает, что стандартные круги на промышленной связке КЗ отличаются низкой стойкостью, которая при Q > 2500 мм3/мин не превышает 1 мин при весьма низком удельном съеме (не более 0,8 мм3/мин). Круги на новых керамических связках обеспечивают значительно более высокую (до четырех раз) стойкость при существенно более высоком (до трех раз) удельном съеме и меньшей степени влияния скорости съема металла на период стойкости круга и удельный съем (п = 0,63-0,70 и т = 0,14-0,30 против п = 0,77 и т = 0,28— 0,34, табл. 2.79). Круги на связках 12В и борлитиевой обеспечивают второй класс точности, стабильный радиус головки болта (в пределах 0,5—0,6 мм) и шероховатость шлифованной поверхности, соответствующую шероховатости 1,25 мкм как при предварительном, так и при окончательном шлифовании (табл. 2.80). Таким образом, установлено, что шлифование труднообрабатываемых быстрорежущих сталей и высокопрочного титанового сплава кругами из 63С на волластонитовой связке 12В и борлитиевой 45Ш-34 обеспечивает наиболее высокий период стойкости при наименьшем влиянии на него скорости съема Рис. 2.43. Зависимость стойкости круга (л) и удельного съема металла (б) от скорости съема металла при бесцентровом врезном шлифовании высокопрочного титанового сплава ВТ 16 абразивным инструментом: 1- 63С16 Cl К12В; 2— 63С16 С1 борлитиевая; 3— 63С16 СМ2 К12В; 4- 63С16 СМ2 КЗ; 5- 63С16 СМ1 КЗ Показатели процесса шлифования Характеристика круга Ст /I Ск т 63С 16С1 К12 В 5,10 0,63 2,75 0,30 63С 16 Cl K70III-I0 4,30 0,69 1,62 0,17 63С 16 СМ2 К12 В 3,90 0,70 1,24 0,14 63С 16 СМ2 КЗ 2,20 0,95 1,00 0,28 63С 16СМ1 КЗ 1.27 0,77 0,74 0,34 Таблица 2.80 Показатели процесса шлифования ^поп» Характеристика круга R-, мкм 11арамстр шероховатости R,„ мкм 2 3,4 1,25 4 5.4 1,25 2 2,8 0,63 4 4,0 1,25 2 3,2 0,63 4 4,0 1,25 м/мин 63С 16 СМ2 КЗ 63С 16С1 К12 В 63С 16 Cl К70 Ш-10 металла (п = 0,95 и п = 0,63-0,70 соответственно) и наиболее высокий удельный съем при наименьшем на него влиянии скорости съема металла (т = 0,14-0,30) при обработке титанового сплава (Q < 6000 мм3/мин) и значительном влиянии степени т (т = 0,95) при обработке быстрорежущих сталей (Q < 2000 мм3/мин). Для изыскания возможности частичной или полной замены зеленого карбида кремния (как более энергоемкого в производстве SiC) черным в работе [114] проведены исследования режущих свойств шлифовальных кругов из смеси зеленого и черного карбида кремния на операции шлифования твердых сплавов. С этой целью были изготовлены круги 1 250 х 20 х 76 зернистостью 40, твердостью М3 на керамической связке с содержанием черного карбида кремния марки 54С, равным 100, 80, 60, 40, 20, 0 %, и с содержанием зеленого карбида кремния марки 63С, равным 0, 20, 40, 60, 80, 100% соответственно по рецептуре, применяемой на заводах отрасли. Сравнительные испытания шлифкругов проводились на плоскошлифовальном станке модели 3711. Обрабатывались образцы размером 127 х 6 х 20 мм из твердых сплавов марок Т15К6 (HRA = 90) и ВК8 (Н RA = 87,5). Время опыта 60 мин. За критерии оценки эффективности процесса шлифования принимались: режущая способность круга (?м, см3/мин; износ круга Q, см3/мин; коэффициент шлифования А?*ш, г мет./г аб. Качество обработанной поверхности оценивалось по шероховатости Ra и наличию (или отсутствию) шлифовочных дефектов — прижогов, трещин, сколов. Режим шлифования принимался с таким расчетом, чтобы на обработанных поверхностях образцов не наблюдалось шлифовочных дефектов при шлифовании кругами как из зеленого, так и из черного карбида кремния. На основании предварительных экспериментов принят следующий режим шлифования: Скорость круга, м/с.........................................20 Продольная скорость стола, м/мин................ 16 Поперечная подача, мм/ход стола...................2 Глубина резания, мм.........................................0,03 В качестве СОЖ применяли 3 %-ный водный раствор соды. В результате сравнения работоспособности кругов из карбидокремниевых материалов установлено, что круги как из зеленого, так и из черного карбида кремния, а также из их смеси при шлифовании твердых сплавов работают в режиме интенсивного самозатачивания. За счет интенсивного самозатачивания режущая часть кругов постоянно обновляется, и в процессе работы не требуется их дополнительной правки. Стойкость шлифкругов при этом остается неизменной и практически равна времени работы их до полного (допустимого) износа. С повышением твердости кругов выше М3 на шлифованной поверхности образцов обнаруживаются трещины и сколы, в большей степени на сплаве марки Т15К6 и в меньшей — на сплаве марки ВК8, что свидетельствует о меньшей склонности к трещинообразованию однокарбидных сплавов группы ВК. Шероховатость обработанной поверхности образцов при шлифовании исследуемыми кругами изменяется незначительно и находится в пределах 0,68— 0,72 мкм. Значения эксплуатационных показателей QM, Qa и Кш кругов из зеленого и черного карбида кремния и из их смеси при шлифовании двухкарбидного сплава Т15К6 и однокарбидного сплава ВК8 представлены в табл. 2.81. Как видно из табл. 2.81, круги из черного карбида кремния при шлифовании твердых сплавов по эксплуатационным показателям уступают кругам из зеленого Таблица 2. 8 1 Эксплуатационные показатели кругов из карбида кремния Характеристика шлифкруга (2м, cm'Vmhh (2а, СМ3/МИН А’ш, г мет./г аб. • • 54С 40 М3 К (20 % 63С + 80 % 54С) 0,080/0,0041 1,48/1,20 0,30/0,14 • • 40 М3 К (40 % 63С + 60 % 54С) 0,089/0,048 1,32/2,00 0,38/0.18 • • 40 М3 К (60 % 63С + 0 % 54С4) 0,093/0,052 1,25/1,90 0,42/0.20 • • 40 М3 К (80 % 63С + 20 % 54С) 0,095/0,054 1,20/1,88 0,44/0,21 40 М3 К 0,096/0,054 1,19/1,88 0,45/0,21 63С 40 М3 К 0,096/0,055 1,19/1,87 0,4/0,22 П р и м е ч а н и е. В числителе приведены данные для сплава Т15 Кб, в знаменателе — сплава ВК8. карбида кремния по режущей способности и износу в 1,2—1,5 раза, по коэффициенту шлифования — в 1,5 раза. С увеличением содержания в круге зеленого карбида кремния его эксплуатационные показатели повышаются, и при соотношении зеленого и черного карбида кремния не менее 60 и не более 40 % соответственно показатели процесса шлифования изменяются незначительно и находятся на одном уровне по сравнению с кругами из зеленого карбида кремния.