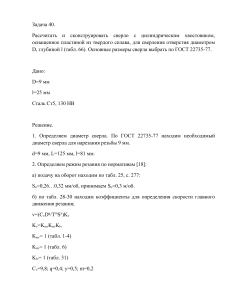

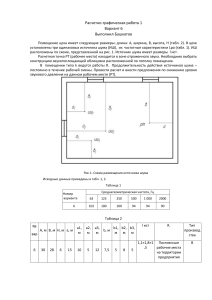

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования “Кузбасский государственный технический университет им. Т.Ф. Горбачёва” Кафедра обогащения полезных ископаемых Курсовой проект по дисциплине: “ Разработка проекта гравитационного обогащения ” Задание: Пласт №426, доля участия 0,50 Пласт № 427, доля участия 0,50 Плотности разделения для класса 13-100 мм: к = 1,55г/см3 о = 2,00г/см3 Плотности разделения для класса 0,5-13 мм: к = 1,60г/см3 о = 1,80 г/см3 Выполнил: ст. гр. ОПс-141 Сердюков А.В. Руководитель: проф. Удовицкий В.И. Кемерово, 2015 Содержание 1. Общие положения…………………………………………………………….3 2. Структура и содержание курсового проекта………………………………..4 2.1. Обработка данных ситового и фракционного анализов углей…………....4 2.2 Расчет ситового состава шихты……………………………………………10 2.3 Расчет фракционного состава шихты……………………………………..10 2.4 Расчет количественного состава шихты по машинным классам…….…10 2.5 Корректировка зольностей фракции………………………………………11 2.6 Количественная характеристика шихты после дробления крупного класса > 100 (150) мм……………………………………………………………14 2.7 Количественный состав шихты с учетом истирания…………………….17 2.8 Построение кривых обогатимости………………………………………...18 2.9 Теоретический баланс продуктов обогащения…………………………...26 2.10 Расчет подготовительных операций…………………………………...…27 2.11 Расчет основных операций………………………………………………...29 2.11.1 Обогащение крупного класса в тяжелосредных сепараторах…………29 Список литературы………………………………………………………………40 2 1. ОБЩИЕ ПОЛОЖЕНИЯ Гравитационное обогащение полезных ископаемых остается одним из наиболее важных способов разделения минералов по плотности и крупности в какой-либо среде. Все методы гравитационного обогащения обеспечивают, в основном, более низкие эксплуатационные расходы на 1 т продукции, чем флотация, и обычно требуют меньшей установочной мощности. В гравитационном обогащении не используют дорогие реагенты, стоимость которых непрерывно растет. За исключением утилизации шламов (что является общим с флотацией), ущерб, наносимый окружающей среде сточными водами гравитационной фабрики, значительно ниже, чем сточными водами флотационной фабрики, из-за присутствия в последних органических реагентов и продуктов их реакций. Современные изменения в области гравитационного обогащения относятся к созданию высокопроизводительного, высокоэффективного, но недорогого оборудования, позволяющего получать высокие технологические показатели. Целью курсового проекта, выполняемого по дисциплине «Гравитационные методы обогащения полезных ископаемых», является прогнозирование технологических показателей подготовительных, основных и вспомогательных операций первичной переработки каменных углей (в зависимости от квалификации студента можно с применением вычислительной техники). Задачи курсового проекта: 1. Определить количественный состав угольной шихты, состоящей из двух пластов. 2. Рассчитать подготовительные операции первичной переработки каменных углей. 3 3. Для планируемой зольности суммарного гравитационного концентрата класса 0,5-100 мм с использованием теоремы Рейнгардта определить плотности разделения и технологические показатели обогащения крупного класса 13-100 мм в тяжелых средах и мелкого 0,5-13 мм - в отсадочных машинах. 4. Составить предварительный практический баланс обезвоженных продуктов обогащения и шламов. 2. СТРУКТУРА И СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА 2.1.Обработка данных ситового и фракционного анализов углей Процентное участие отдельных пластов (шахт, поставщиков и т. п.) сырьевой базы в шихте определяется в зависимости от поставки угля в тоннах на углеобогатительную фабрику. Общая поставка углей принимается: 1 + 2 + 3 + + n = 100 %, где 1 , 2 , 3 , n участие отдельных пластов в шихте, %. Рассмотрим пример расчета количественного состава шихты, состоящей из двух пластов. Исходные данные для расчета: количественные характеристики пластов (табл. 2.1 и 2.2); участия пластов в шихте: первого 60 %, второго 40 %. Определяем ситовый состав пласта № 143 (графы 2 и 3 табл. 3) по формуле: i = i , где выход i класса, %; i участие пласта в шихте (доли единицы). Выход класса >100 мм к шихте >100 = 21,0 0,50 = 9,450 %, где 13,5 выход класса >100 мм (графа 2 табл. 1), 0,70 доля участия пласта № 143 в шихте. 4 Таблица 1 Количественный состав пласта №143 Класс, мм Ситовый состав 1 >100 50-100 25-50 13-25 6-13 3-6 1-3 0,5-1 0-0,5 Итого 2 13,500 14,500 26,800 12,900 4,800 6,600 8,400 7,500 5,000 100,000 Ad 3 22,100 18,500 15,800 13,800 13,200 12,100 11,100 8,500 10,600 15,200 < 1.3 4 71,100 77,000 80,400 81,500 83,800 82,600 38,500 - Фракционный состав 1.4-1.5 1.5-1.6 1.3-1.4 Ad 5 6 3,900 4,200 3,900 3,600 4,200 5,200 4,300 4,000 4,800 3,100 4,100 5,500 1,300 47,100 - Ad 7 13,900 13,100 14,200 14,400 12,300 10,700 4,400 - 8 3,500 2,600 0,200 2,000 1,600 1,500 6,800 - 5 Ad 9 22,600 23,800 22,100 20,800 19,600 18,200 12,600 - 10 2,200 1,400 1,000 0,800 1,100 1,000 0,300 - Ad 11 29,600 28,800 30,300 30,200 28,300 27,400 23,400 - 1.6-1.8 12 1,400 1,700 1,700 1,600 2,300 1,000 0,200 - Ad 13 41,100 45,400 46,400 43,400 43,300 41,000 38,200 - >1.8 14 17,600 13,700 11,500 10,100 8,100 8,400 7,100 - Ad 15 74,400 75,700 74,700 75,100 73,100 72,800 68,900 - Таблица 2 Количественный состав пласта № 179 Класс, мм Ситовый состав 1 >100 50-100 25-50 13-25 6-13 3-6 1-3 0,5-1 0-0,5 Итого 2 6,300 15,200 23,900 12,900 11,200 6,800 9,100 6,700 7,900 100,000 Ad 3 14,700 33,200 23,200 22,100 27,800 22,200 23,100 21,000 18,500 24,000 < 1.3 4 6,000 11,400 17,900 20,600 33,000 37,000 26,300 - Фракционный состав 1.4-1.5 1.5-1.6 1.3-1.4 Ad 5 4,300 4,800 4,200 4,100 4,900 3,900 2,500 - 6 42,100 49,400 45,100 36,500 31,400 24,600 28,600 - Ad 7 8,700 8,200 9,400 9,000 11,300 10,900 6,900 - 8 11,400 13,000 9,500 10,400 10,300 11,200 15,300 - 6 Ad 9 17,700 19,800 18,900 19,300 19,500 18,700 16,500 - 10 3,200 2,900 4,400 3,800 4,500 3,800 7,600 - Ad 11 24,500 25,000 27,000 27,600 28,500 29,100 27,300 - 1.6-1.8 12 1,000 2,100 3,100 2,500 3,400 4,500 3,900 - Ad 13 35,800 34,100 36,200 40,000 40,000 41,100 40,000 - >1.8 14 36,300 21,200 20,000 26,200 17,400 18,900 18,300 - Ad 15 71,200 70,300 65,500 72,500 73,200 73,300 67,000 - Для класса 50100 мм 50-100 = 14,5 0,70 = 10,150 % и т. д. для других классов. Выход и зольность классов шихты определяют по формулам: s = ш i ; Ads = (ш i Adi)/ s ; где s число классов шихты, ш i и Adi выход к шихте и зольность i-го класса отдельного пласта, n число пластов. Проверка правильности заполнения графы 2 табл. 2.3: 9,450 + 10,150 + 18,760 + + 3,500 = 100 0,70. Определяем фракционный состав пласта № 1. В графы 5, 7, 9, 11, 13 и 15 табл. 3 записываем значения зольностей фракций по классам из этих же граф табл. 1. Выход к шихте класса 50100 мм для фракции < 1,3 г/см3: -1,3 100 x c x = -1,3 с /100 = 71,10 10,150 / 100 = 7,217 %, где -1,3 выход фракции <1,3 г/см3 (из графы 4 табл. 1), с выход к шихте класса 50-100 мм (из графы 2 табл. 3), х выход к шихте фракции <1,3 г/см3. Для фракции 1,3 1,4 г / см3 : х = 4,200 10,150 / 100 = 0,426 % и т. д. для других фракций. Проверяем правильность заполнения граф 4, 6, 8, 10, 12 и 14 табл. 3 для класса 50100 мм: 7,217 + 0,426 + 0,355 + 0,233 + 0,142 + 1,786 = 10,150 %. После заполнения характеристику пласта таблицы 3 № рассчитываем 2 7 (табл.4) количественную аналогично. Таблица 3 Количественный состав пласта № 143 (доля участия в шихте 0,70) Класс, мм Ситовый состав 1 >100 50-100 25-50 13-25 6-13 3-6 1-3 0,5-1 0-0,5 Итого 2 9,450 10,150 18,760 9,030 3,360 4,620 5,880 5,250 3,500 70,000 Ad 3 22,100 18,500 15,800 13,800 13,200 12,100 11,100 8,500 10,600 15,200 < 1.3 4 7,217 14,445 7,260 2,738 3,872 4,857 2,021 - Фракционный состав 1.4-1.5 1.5-1.6 1.3-1.4 Ad 5 3,900 3,900 4,200 4,300 4,800 4,100 1,300 - 6 0,426 0,675 0,470 0,134 0,143 0,323 2,473 - Ad 7 13,900 13,100 14,200 14,400 12,300 10,700 4,400 - 8 0,355 0,488 0,018 0,067 0,074 0,088 0,357 - 8 Ad 9 22,600 23,800 22,100 20,800 19,600 18,200 12,600 - 10 0,223 0,263 0,090 0,027 0,051 0,059 0,016 - Ad 11 29,600 28,800 30,300 30,200 28,300 27,400 23,400 - 1.6-1.8 12 0,142 0,319 0,154 0,054 0,106 0,059 0,011 - Ad 13 41,100 45,400 46,400 43,400 43,300 41,000 38,200 - >1.8 14 1,786 2,570 1,038 0,339 0,374 0,494 0,373 - Ad 15 74,400 75,700 74,700 75,100 73,100 72,800 68,900 - Таблица 4 Количественный состав пласта № 179 (доля участия в шихте 0,30) Класс, мм Ситовый состав 1 >100 50-100 25-50 13-25 6-13 3-6 1-3 0,5-1 0-0,5 Итого 2 1,890 4,560 7,170 3,870 3,360 2,040 2,730 2,010 2,370 30,000 Ad 3 14,700 33,200 23,200 22,100 27,800 22,200 23,100 21,000 18,500 24,000 < 1.3 4 0,274 0,817 0,693 0,692 0,673 1,010 0,529 - Ad 5 4,300 4,800 4,200 4,100 4,900 3,900 2,500 - Фракционный состав 1.4-1.5 1.5-1.6 1.3-1.4 6 1,920 3,542 1,745 1,226 0,641 0,672 0,575 - Ad 7 8,700 8,200 9,400 9,000 11,300 10,900 6,900 - 8 0,520 0,932 0,368 0,349 0,210 0,306 0,308 - 9 Ad 9 17,700 19,800 18,900 19,300 19,500 18,700 16,500 - 10 0,146 0,208 0,170 0,128 0,092 0,104 0,153 - Ad 11 24,500 25,000 27,000 27,600 28,500 29,100 27,300 - 1.6-1.8 12 0,046 0,151 0,120 0,084 0,069 0,123 0,078 - Ad 13 35,800 34,100 36,200 40,000 40,000 41,100 40,000 - >1.8 14 1,655 1,520 0,774 0,880 0,355 0,516 0,368 - Ad 15 71,200 70,300 65,500 72,500 73,200 73,300 67,000 - 2.2.Расчет ситового состава шихты Выход и зольность класса +100 мм: +100 = 9,450 + 1,890 = 11,340 %, Ad+100 = (9,450 · 22,100 + 1,890 14,700) / 11,340 = 20,867 % и т. д. для других классов. Результаты помещаем в табл. 2.5. Проверка правильности заполнения строки “Итого” табл. 2.5: 11,340+ 14,710+ 25,930… + 5,870 = 100,0 %, 2.3. Расчет фракционного состава шихты Для класса 50100 мм: 50-100 = 7,217+ 0,274= 7,490 %, Ad50-100 = (7,217 3,900+ 0,274 4,300) / 7,490= 3,915 % и т. д. для других фракций. Проверка правильности заполнения граф 4, 6, 8, 10, 12 и 14 табл.5: 7,490+ 2,346+ 0,875... + 3,442 = 14,710 %. Аналогично рассчитывается фракционный состав других классов. 2.4. Расчет количественного состава шихты по машинным классам Ситовый состав шихты для класса 13100 мм: 13-100 = 14,710+ 25,930+ 12,900 = 53,540 %, Ad13-100 = (14,710 23,057+ 25,930 17,846+12,90016,290) / 53,540 =18,903 %. Аналогично определяем ситовый состав машинного класса 0,5-13 мм. Результаты помещаем в графы 2 и 3 табл. 6. Фракционный состав шихты по машинным классам: класс 13100 мм, для фракции 1,3 г/см3 -1,3 = 7,490 + 15,263 + 7,953 = 30,706 %, 10 Ad-1,3 = (7,490 3,915 + 15,623 3,948 + 7,953 4,200) / 30,706= 4,005% и т. д. для других фракций. Аналогично определяем фракционный состав машинного класса 0,513 мм. Полученные результаты помещаем в табл. 6. 2.5. Корректировка зольностей фракций После заполнения табл. 6 необходимо сравнить зольности машинных классов по ситовому и фракционному составам. Значения зольностей могут отличаться друг от друга не более, чем на: 0.3 % при зольности рядового угля до 12 % ; 0.5 % при зольности рядового угля от 12 до 25 % ; 0.7 % при зольности рядового угля более 25 % . При больших расхождениях определяют коэффициент коррекции К по формуле К = Adc / A dф , где Adc зольность машинного класса по ситовому составу, Adф зольность машинного класса по фракционному составу. Затем зольность каждой фракции табл. 6 умножают на коэффициент коррекции и получают скорректированный состав шихты по машинным классам. Для дальнейших расчетов используют скорректированный состав. В данном примере, для класса 13100 мм: Аdф=(30,706 4,005 + 8,778 9,523 + . . .+ 9,344 72,820) / 53,540 = 18,903 %, Аdф Аdc = 18,903 18,874 = 0,029%. Зольность рядового угля 17,840 %, следовательно, корректировка не нужна. 11 Для класса 0,513 мм эта разность составляет -0,111 % , корректировку зольностей также не проводим. 12 Таблица 5 Количественный состав шихты по классам Класс, мм Ситовый состав 1 >100 50-100 25-50 13-25 6-13 3-6 1-3 0,5-1 0-0,5 Итого 2 11,340 14,710 25,930 12,900 6,720 6,660 8,610 7,260 5,870 100,000 < 1.3 d A 3 20,867 23,057 17,846 16,290 20,500 15,194 14,905 11,961 13,790 17,837 4 7,490 15,263 7,953 3,431 4,545 5,867 2,550 - Фракционный состав 1.4-1.5 1.5-1.6 1.3-1.4 d A 5 3,915 3,948 4,200 4,260 4,815 4,066 1,549 - 6 2,346 4,217 2,215 1,361 0,784 0,995 3,048 - d A 7 9,645 8,985 10,418 9,533 11,483 10,835 4,872 - 8 0,875 1,420 0,386 0,417 0,284 0,394 0,665 - 13 d A 9 19,689 21,174 19,050 19,542 19,526 18,588 14,405 - 10 0,369 0,471 0,261 0,155 0,143 0,163 0,169 - 1.6-1.8 d A 11 27,584 27,121 28,144 28,052 28,429 28,485 26,935 - 12 0,188 0,469 0,273 0,138 0,176 0,182 0,089 - >1.8 d A 13 39,812 41,776 41,925 41,327 41,997 41,068 39,787 - 14 3,442 4,090 1,812 1,220 0,729 1,010 0,741 - Ad 15 72,861 73,693 70,771 73,223 73,149 73,055 67,956 - Таблица 6 Количественный состав шихты по машинным классам Класс, мм Ситовый состав 1 >100 13-100 0.5-13 0-0,5 Итого 2 11,340 53,540 29,250 5,870 100,000 < 1.3 d A 3 20,867 18,903 15,525 13,790 17,837 4 30,706 16,392 - Фракционный состав 1.4-1.5 1.5-1.6 1.3-1.4 d A 5 4,005 3,922 - 6 8,778 6,187 - d A 7 9,523 7,693 - d A 8 9 2,681 20,384 1,759 17,385 - 14 10 1,100 0,628 - 1.6-1.8 d A 11 27,519 27,950 - >1.8 d A 12 13 0,931 41,424 0,584 41,213 - Ad 14 15 9,344 72,820 3,699 72,108 - 2.6. Количественная характеристика шихты после дробления крупного класса >100(150) мм Ситовый состав шихты Выход класса 0100 мм: -100 = 100 +100 = 100 11,340 = 88,660 %. Выход машинных классов после дробления крупного класса: i после дробл. = i до дробл. + хi, где хi увеличение выхода i-го класса после дробления крупного класса +100 мм. х13-100 =11,340 53,540 / 88,660 = 6,848 %, 13-100 = 53,540 + 6,848 = 60,388 %. Зольность машинных классов после дробления класса +100 мм находим по формуле Аdi после дробл. = (i до дробл. Аdi до дробл. + хi Ad+100)/i после дробл.. Зольность класса 13100 мм после дробления Аd13 -100 = (53,540 18,903 + 6,848 20,867 ) / 53,540 = 19,126%. Аналогично определяются выход и зольность классов 0,513 и <0,5 мм. Результаты заносим в графы 2 и 3 табл. 9. Фракционный состав шихты Проводим перерасчет выходов фракций класса 13100 мм (табл. 6) к 100 %: с 100 i ф хi хi = i ф 100 / с ; где с выход класса 13100 мм, i ф выход к шихте i - й фракции класса 13100 мм, хi выход i - й фракции класса 13100 мм, пересчитанный к 100% . 15 Таблица 9 Количественный состав шихты по машинным классам после дробления крупного класса +100 мм Класс, мм Ситовый состав 1 13-100 0.5-13 0-0,5 Итого < 1.3 d 2 60,388 32,991 6,621 100,000 A 3 19,126 16,131 14,592 17,837 1.3-1.4 d 4 34,412 18,142 - Фракционный состав 1.4-1.5 1.5-1.6 A 5 4,005 3,922 - d 6 9,901 6,979 - A 7 9,523 7,693 - d A 8 9 3,024 20,384 1,984 17,385 - 10 1,241 0,709 - 1.6-1.8 d A 11 27,519 27,950 - >1.8 d A 12 13 1,050 41,424 0,659 41,213 - Ad 14 15 10,760 72,820 4,519 72,108 - Таблица 10 Количественный состав шихты по машинным классам с учетом истирания Класс, мм Ситовый состав 1 13-100 0.5-13 0-0,5 Итого 2 53,921 29,458 16,621 100,000 < 1.3 d A 3 19,126 16,131 16,683 17,837 4 30,727 16,199 - Фракционный состав 1.4-1.5 1.5-1.6 1.3-1.4 d A 5 4,005 3,922 - 6 8,841 6,231 - d A 7 9,523 7,693 - d A 8 9 2,700 20,384 1,772 17,385 - 16 10 1,108 0,633 - 1.6-1.8 d A 11 27,519 27,950 - >1.8 d A 12 13 0,937 41,424 0,588 41,213 - Ad 14 15 9,608 72,820 4,035 72,108 - Для фракции 1,3 г/см3 x-1,3 = 30,706 100 / 53,540 = 57,351 %. Для фракции 1,31,4 г/см3 x1,3-1,4 = 8,788 100 / 53,540 = 16,396 % и т. д. для других фракций. Аналогично проводим перерасчет выходов для машинного класса 0,513 мм. Полученные результаты помещаем в табл. 7. Таблица 7 Значения выходов машинных классов, пересчитанные к 100 % Класс, мм 13-100 0,5-13 -1,3 57,351 56,042 Плотность фракций, г/см 1,3-1,4 1,4-1,5 1,5-1,6 1,6-1,8 1,8 16,396 5,007 2,055 1,738 17,453 21,153 6,014 2,148 1,996 12,647 Проверяем правильность заполнения табл. 7. 57,351 + 16,396 + 5,007 + 1,738 = 100 %, 56,042 + 21,153 + 6,014 + 1,996 = 100 %. Принимаем, что после дробления крупного класса изменяются только выходы фракций 1,3 и +1,8 г/см3. По уравнению баланса определяем выход фракции 1,3 для класса 13-100 мм -1,3 4,005 + 16,396 9,523 + 5,007 20,384 + 2,055 27,519 + 1,738 41,424 + + (100 -1,3 (16,396 + 5,007 + 2,055 + 1,738)) 72,820 = 100 19,126 В этом уравнении значения выходов фракций взяты из табл. 7, а зольности из табл. 6. 36,415 зольность класса 13100 мм (табл. 9). -1,3 = 56,985 %. +1,8 = 100 56,985 16,396 5,007 2,055 1,738 =17,819 . Проверяем правильность расчета выходов по уравнению баланса 17 10019,126= 56,985 4,005 + 16,396 9,523 + 5,007 20,384 + 2,055 27,519 + 1,738 41,424 + 17,819 72,820 = 1912,6 Найденные значения выходов заносим в табл. 8. Таблица 8 Фракционный состав машинных классов после дробления Класс, мм 13-100 0,5-13 -1,3 56,985 54,990 Плотность фракций, г/см 1,3-1,4 1,4-1,5 1,5-1,6 1,6-1,8 1,8 16,396 5,007 2,055 1,738 17,819 21,153 6,014 2,148 1,996 13,699 Пересчитываем значения выходов фракций к шихте. Класс 13100 мм, фракция 1,3 г/см3: 60,388 100 х 56,985 х = 56,985 60,388 / 100 = 34,412 %. и т. д. для других фракций. Результаты помещаем в табл. 9 (зольности переносим из табл. 6 без изменения). Аналогично выполняем расчеты для класса 0,513 мм. 2.7.Количественный состав шихты с учетом истирания Принимаем увеличение выхода класса 00,5 мм на 10 % за счет истирания других классов. Для перерасчета выходов определяем коэффициент коррекции k = (100 (-0,5 после дробл. + 10))/ (100 -0,5 после дробл). k = (100 (6,621 + 10))/ (100 6,621)= 0,893 Выход класса с учетом истирания определяем из равенства i c учетом истир. = i после дробл. k. На углеобогатительных предприятиях Кузбасса эта величина колеблется от 7 до 15 % и зависит от способа и дальности транспортирования угля от забоя до обогатительных машин, а также от сорта и марки угля. 18 13-100 = 60,638 0,893 = 53,921 %. Определяем зольность класса < 0,5 мм из уравнения баланса Ad-0,5 =(100 17,837 53,921 19,126 29,458 16,131) / (6,621 + 10)= 16,683%. Результаты помещаем в графы 2 и 3 табл. 10. Выходы фракций машинных классов пересчитывают аналогично, т.е. значения выходов фракций (графы 4, 6, 8, 10, 12 и 14 табл. 9) умножают на коэффициент коррекции k. Полученные значения выходов помещают в табл. 10. 2.8. Построение кривых обогатимости Для построения кривых обогатимости класса 13-100 мм по данным табл. 10 составляем табл. 11. В графы 2 и 3 табл. 11 переносим значения выходов и зольностей класса 13-100 мм (графы 4-15 табл. 10) без изменения. Заполняем графу 4 табл. 11 данными, полученными последовательным суммированием выходов фракций (графа 2) сверху: 30,727 + 8,841 = 39,568 %; 39,568 + 2,700 = 42,267 % и т. д. Заполняем графу 5 данными расчетной средней зольности всплывших фракций сверху: (30,727 4,055 + 8,8419,523) / = 39,568 %; и т. д. Заполняем графу 6 данными, полученными последовательным суммированием выходов фракций (графа 2) снизу: 9,608 + 0,937 = 10,545 %; 10,545 + 1,108 = 11,654 % и т. д. Заполняем графу 7 данными расчетной средней зольности потонувших фракций снизу: (9,608 72,820 + 0,937 41,424) / 10,545 = 70,029 %; и т. д. 19 Таблица 11 Данные для построения кривых обогатимости класса 13100 мм Плотность Выход, γ % фракций, г/см 1 2 <1,3 30,727 1,3-1,4 8,841 1,4-1,5 2,700 1,5-1,6 1,108 1,6-1,8 0,937 >1,8 9,608 Итого 53,921 Зольность, % 3 4,005 9,523 20,384 27,519 41,424 72,820 19,126 Всплывшие γ ,% Ad 4 5 30,727 4,005 39,568 5,238 42,267 6,205 43,376 6,750 44,313 7,483 53,921 19,126 - Потонувшие γ ,% Ad 6 7 53,921 19,126 23,194 39,157 14,353 57,409 11,654 65,987 10,545 70,029 9,608 72,820 - Аналогично заполняется табл. 12. Таблица 12 Данные для построения кривых обогатимости класса 0,513 мм Плотность Выход, γ % фракций, г/см 1 2 <1,3 16,199 1,3-1,4 6,231 1,4-1,5 1,772 1,5-1,6 0,633 1,6-1,8 0,588 >1,8 4,035 Итого 29,458 Зольность, % 3 3,922 7,693 17,385 27,950 41,213 72,108 16,131 Всплывшие Потонувшие γ ,% γ ,% Ad Ad 4 5 6 7 16,199 3,922 29,458 16,131 22,430 4,970 13,259 31,047 24,202 5,879 7,028 51,752 24,835 6,441 5,256 63,336 25,423 7,245 4,624 68,179 29,458 16,131 4,035 72,108 - По данным табл. 11 и 12 заполняем табл. 13. Для определения выхода i-й фракции суммарного класса 0,5100 мм складываем выходы той же фракции машинных классов 13-100 и 0,5-13 мм (графа 2 табл. 11 и 12). 20 Для фракции 1,3 г/см3 -1,3 = 30,727 + 16,199 = 46,926 %, зольность находим из уравнения баланса Ad-1,3 = (30,727 · 4,005 + 16,199 3,922) / 46,926 = 3,977 % и т. д. для других фракций. Полученные значения помещаем в графы 2 и 3 табл. 13. Графы 4, 5, 6 и 7 заполняем аналогично заполнению соответствующих граф табл. 11 и 12. По данным табл. 11, 12 и 13 согласно ГОСТу 4790-80 строим кривые обогатимости для машинных классов (рис. 1, 2 и 3) . Таблица 13 Данные для построения кривых обогатимости класса 0,5100 мм Плотность Выход, γ % фракций, г/см 1 2 <1,3 46,926 1,3-1,4 15,072 1,4-1,5 4,471 1,5-1,6 1,741 1,6-1,8 1,525 >1,8 13,644 Итого 83,379 Зольность, % 3 3,977 8,766 19,196 27,675 41,343 72,609 18,068 Всплывшие γ ,% Ad 4 5 46,926 3,977 61,998 5,141 66,469 6,087 68,210 6,638 69,736 7,397 83,379 18,068 - Потонувшие γ ,% Ad 6 7 83,379 18,068 36,453 36,207 21,381 55,550 16,910 65,163 15,169 69,465 13,644 72,609 - Для машинного класса 0.5-100 мм строим только две кривые обогатимости: кривую элементарных фракций и кривую всплывших фракций . 21 Кривую всплывших фракций , показывающую зависимость между выходом всплывших фракций и их зольностью, строим по данным граф 4, 5 табл. 11, 12 и 13. На оси ординат откладываем сверху вниз суммарные выходы всплывших фракций (графа 4), из полученных точек проводим параллельно оси абсцисс линии выходов фракций (демаркационные линии). На этих линиях откладываем последовательно суммарную зольность всплывших фракций (графа 5). Полученные точки соединяем плавной кривой. Кривую потонувших фракций , показывающую зависимость между выходом потонувших фракций и их зольностью, строим по данным граф 6 и 7. На оси ординат (правой) откладываем снизу вверх суммарные выходы потонувших фракций (графа 6). На линиях выходов фракций откладываем последовательно суммарную зольность потонувших фракций (графа 7). Полученные точки соединяем плавной кривой. Для проверки правильности построения кривой потонувших фракций на ней откладывают контрольные точки. Вычисляют зольность Ad для условий выбранной контрольной точки по формуле Ad = (100 Adи Adк)/ (100 ), где Adи средневзвешенная зольность исходной пробы (графа 3); выход всплывших фракций для выбранной точки, % ; Adк зольность всплывших фракций для выбранной точки, %. По расчетным значениям контрольных точек корректируют положение кривой . Для построения кривой элементарных фракций , показывающей зависимость между выходом всплывших фракций и зольностью элементарных слоев, на линиях выходов соответствующих фракций откладывают последовательно зольности отдельных фракций (графа 3) и из полученных точек проводят в пределах каждой фракции линии, параллельные оси ординат. Через середины этих линий проводят плавную 24 кривую так, чтобы площади треугольников, отсекаемых кривой в пределах каждой фракции, были равны между собой. Конечная и начальная точки кривой должны лежать на прямой, проведенной параллельно оси ординат через точку суммарной зольности исходной пробы. Начальные точки кривой и элементарной кривой и конечные точки элементарной кривой и кривой должны совпадать. Их находят графически, соблюдая равенство площадей треугольников, отсекаемых отрезками элементарной кривой в пределах фракции менее 1,3 и более 1,8 г/см3. Кривую плотностей , показывающую зависимость между выходом всплывших фракций и их граничной максимальной плотностью, строят по данным граф 1 и 4. На линиях, проведенных параллельно оси абсцисс, по данным графы 4 откладывают последовательно граничные (большие) плотности фракций (графа 1). Полученные точки соединяют плавной кривой. Составление теоретического баланса продуктов обогащения Теоретический баланс продуктов обогащения предназначен для определения теоретически возможных качественно-количественных показателей результатов обогащения и расчета качественно-количественной схемы обогащения. Теоретический баланс продуктов обогащения составляют графическим способом по кривым обогатимости машинных классов по заданной общей зольности концентрата и зольности породы отдельных классов. Порядок составления теоретического баланса продуктов обогащения: задаются средней зольностью суммарного концентрата. По кривым обогатимости находят выход и зольность концентрата по классам. Для получения оптимальных показателей при раздельном обогащении углей используют теорему максимального выхода концентрата; по кривым 25 обогатимости машинных классов определяют выход породы по принятой зольности породы для каждого класса, выход и зольность промпродукта (по формулам баланса); составляют таблицы теоретического баланса для каждого класса; задаются зольностью концентрата и отходов флотации, определяют их выходы; составляют таблицу теоретического баланса продуктов флотации; составляют общую таблицу теоретического баланса продуктов обогащения. Теорема максимального выхода концентрата (теорема Рейнгардта): Если при раздельном обогащении нескольких углей требуется получить суммарный концентрат с заданной зольностью, то максимальный суммарный выход концентрата с общей заданной зольностью будет получен при одинаковой средней зольности элементарных слоев разделения. Задаемся зольностью суммарного концентрата класса 0,5100 мм. Откладываем на оси абсцисс (рис. 1) значение зольности суммарного концентрата (в данном примере зольность принимаем равной 6,5 %) и восстанавливаем перпендикуляр до пересечения с кривой . Через точку пересечения проводим горизонталь, пересекающую ось ординат и кривую . Получаем отрезок [a, b], характеризующий зольность элементарной фракции. 2.9.Теоретический баланс продуктов обогащения класса 13100 мм Откладываем на оси абсцисс (рис. 2) величину отрезка [a, b] и восстанавливаем перпендикуляр до пересечения с кривой . Через точку пересечения проводим горизонталь, пересекающую ось ординат и кривые и . Находим выход и зольность концентрата k = 43,75 %, Adk = 6,5 % при плотности разделения к = 1,62 г/см3. В зависимости от категории обогатимости угля и требований потребителя зольность суммарного концентрата принимают в пределах 58 %. 26 Принимаем зольность породы Adп=73 %. Этой зольности соответствует выход породы п=9,75 % при плотности разделения п=1,80 г/см3. Аналогично составляется теоретический баланс продуктов обогащения машинного класса 0,513 мм. Полученные данные заносим в табл. 14 Таблица 14 Теоретический баланс продуктов гравитационного обогащения Наименование продукта Концентрат класса в мм 13 - 100 0,5 - 13 Итого концентрата Промпродукт класса, мм 13 - 100 0,5 - 13 Итого промпродукта Порода класса, мм 13 - 100 0,5 - 13 Итого породы Класс <0,5 мм Всего Выход, % Зольность, % 43,750 24,800 68,550 6,500 6,600 6,536 0,421 0,488 0,909 83,474 18,817 48,759 9,750 4,170 13,920 16,621 100,000 73,000 72,500 72,850 16,683 17,837 2.10. Расчет подготовительных операций Подготовительные операции состоят из предварительного грохочения и дробления крупного класса +100 (150) мм (рис. 4). Выход надрешетного продукта предварительного грохочения определяем по формуле 2 = +100 +(1 1) 0 -100, где +100 = 11,340 % (см. табл. 6); 0 -100 = 100 11,340 = 88,660 %; 1 КПД грохота с отверстиями 100 мм (принимается равным 100 %). 2 = 11,340 + (1 1) 88,660 = 11,340 %. 27 Выход и зольность класса 0100 мм 5 = 1 = 100 %, Ad5= Adисх = 17,837 %. 28 Исходный 1 Предварительное грохочение I II 2 Дробление 3 5 - 100(150) мм + 100(150) мм 4 III Подготовительное грохочение 6 7 Обогащение в тяжелых средах IV 8 Концентрат 9 Промпродукт 10 Отходы V, V I, VII Сброс суспензии и обезвоживание 11 К-т 12 13 НКС КС 14 15 НКС 16 Пп 17 НКС Отходы 18 Магнитное обогащение VIII 19 Магнетит IX 20 Шлам в НКС 21 Перелив Обесшламливание в загрузочном устройстве отсадочной машины 22 <0,5 мм 23 >0,5 мм Отсадка X 24 25 26 К-т Пп Отх Классификация в багерзумпфе 27 <0,5 мм 28 >0,5 мм Центрифугирование 29 30 Фугат К-т XI XII Рис. 4. Схема переработки углей 29 Подготовительное грохочение Находим выход и зольность класса 13100 мм с учетом КПД грохочения 6 = 13-100 + (12) 0 -13 ; 0-13 = 0,5-13 + 0-0,5 = 29,548 + 16,621 = 46,079 %; Ad0-13 =(0,5-13 Ad0,5-13 + 0-0,5 Ad0-0,5) / 0-13 = (29,548 16,131 + 16,621 16,683) / 46,079 = 16,330 % где 0,5-13= 29,548 %, Ad0,5-13= 16,131 %, 0-0,5= 16,621 %, Ad0-0,5= 16,683 % (см. табл. 10). 6 = 53,921 + (1 0,94) 46,079 = 56,686 %, Ad6=(y13-100*Ad13-100+(1-0,94)*y0-13*Ad0-13)/y6 Ad6= (53,921 19,126 + (1 0,94) 46,079 16,330) / 56,686 =18,989 %; где 2 = 0,94 (К.П.Д.грохота), 13-100 = 46,079 %, Ad13-100 =19,126 % (см. табл. 10). Выход и зольность класса 013 мм 7 = 0-13 2 = 46,079 0,94 = 43,314 %; Ad7 = 16,330 %. Проверочный расчет 5 = 6 + 7 = 56,686 + 43,314 = 100 %; Ad5 =(y6*Ad6+y7*Ad7)/100 Ad5 = (56,686 18,989 + 43,314 16,330) / 100 = 17,837 %. 2.11. Расчет основных операций 2.11.1Обогащение крупного класса в тяжелосредных сепараторах Определяем содержание классов 00,5 и 0,513 мм в исходном питании тяжелой среды x1= 0-0,5 (12) = 16,621 (10,94) = 0,997 %; где 0-0,5 =16,621 % (см. табл. 10). 30 0,5-13 = 0-13 (1 2) x1= 46,079 (1 0,94) 0,997 =1,767 %. Определяем фракционный состав исходного с учетом КПД грохота (табл. 15). Из табл. 10 записываем значения выходов и зольностей фракций класса 13-100 мм в графы 2 и 3 табл. 15. В графу 5 заносим зольности фракций класса 0,5-13 мм из табл. 10. В строку “Итого” графы 4 помещаем выход класса 0,5-13 мм 0,5-13 = 1,767 %. К этой величине пересчитываем выходы фракций класса 0,5-13 мм (табл. 15). Таблица 15 13 - 100 Плотность фракций г/см3 γш Аd 1 2 3 < 1,3 30,727 4,005 1,3 - 1,4 8,841 9,523 1,4 -1, 5 2,700 20,384 1,5 -1,6 1,108 27,519 1,6 -1,8 0,937 41,424 > 1,8 9,608 72,820 итого 53,921 19,126 0,5 - 13 γш 4 0,972 0,374 0,106 0,038 0,035 0,242 1,767 Исходный γш γ Аd Аd 5 6 7 8 3,922 31,699 4,003 56,922 7,693 9,215 9,448 16,547 17,385 2,806 20,270 5,039 27,950 1,146 27,533 2,058 41,213 0,973 41,416 1,746 72,108 9,850 72,802 17,688 16,131 55,689 19,031 100,000 Для фракции < 1,3 г/см3: 29,458 16,199 х 1,767 х =16,199 1,767 / 29,458 = 0,972 %; где 29,458 выход фракции < 1,3 г/см3, 16,199 выход класса 0,5-13 мм (из табл. 10), и т. д. для других фракций. Полученные результаты помещаем в графу 4 табл. 15. Находим выход и зольность исходного угля, поступающего на тяжелосредное обогащение, графы 6 и 7. -1,3= γш13-100+ γш0,5-13 31 -1,3 = 30,727 + 0,972 = 31,699 %, Ad-1,3 = (30,727 4,005 + 0,972 3,922) / 31,699 = 4,003 % и т. д. для других фракций. Проверка правильности заполнения табл. 15: 53,921 + 1,767 = 55,689 %, 53,921 19,126 + 1,767 16,131 = 55,689 19,031, 1059,8 = 1059,8 Пересчитываем выходы фракций исходного (графа 6 табл. 15) к 100 %: -1,3 = 31,699 100,00 / 55,689 = 56,922 % и т. д. для других фракций. Результаты помещаем в графу 8. Расчет шламообразования Дополнительный выход шлама в процессе тяжелосредного обогащения принимаем а = 4 % (от количества материала, поступающего на данную операцию). x2 = 6 a/100 = 56,686 4/100 = 2,267 %, Adx2 = Ad6 = 18,989 %. Выход и зольность общего шлама: x3 = x1 + x2 = 0,997 + 2,267 = 3,265 %, Adx3= (0,977 1,767 + 2,267 19,989) / 3,265 = 18,285 %, где Adx1= Ad0-0,5 = 1,767 %. Выход и зольность исходного тяжелой среды без шлама: ‘6 = 6 x3 =56,686 3,265 = 53,421 %, Ad’6 = (56,686 18,989 3,265 18,285) / 53,421 = 19,032 %. Согласно Нормам технологического проектирования углеобогатительных фабрик 32 Проводим корректировку фракционного состава исходного к Ad’6 = 19,032 %. Значения выходов фракций 1,3-1,4, 1,4-1,5, 1,5-1,6 и 1,6-1,8 г/см3 (графа 8 табл. 15) оставляем без изменения. Определяем выходы фракций <1,3 и >1,8 г/см3 из уравнения баланса (значения зольностей фракций в уравнение записываем из графы 7 табл. 15): 100 19,032 = -1,3 4,003 + 9,488 16,457 + 20,270 5,039 + + 27,533 2,058 + 41,416 1,746 + (100 -1,3 (9,488 +20,270 + 27,533 +1,746)) 72,802; -1,3 = 56,919 %. +1,8=100- <1,3 - 1,3-1,4 - 1,4-1,5 - 1,5-1,6 - 1,6-1,8 +1,8=100 – 56,919 - 9,488 - 20,270 - 27,533 - 1,746 +1,8 = 17,691 %. Скорректированный фракционный состав записываем в графу 2 табл. 16. Концентрат Плотность разделения для концентрата к = 1,62 г/см3 (рис.2). Находим выход концентрата для каждой фракции. Фракция 1,41,5 г/см3 (табл. 16). Для плотности разделения к = 1,62 г/см3 и средней плотности фракции ср = 1,45 г/см3 в прил. 2 определяем извлечение фракции в концентрат тяжелосредного сепаратора Е =99,82 %. 1,3-1,4= исх*Е/100 1,4-1,5 =5,039 99,82 / 100 = 5,003 %, аналогично вычисляют значения выходов для других фракций. Отходы Плотность разделения для отходов о = 1,80 г/см3. В прил. 3 находим извлечение каждой фракции в отходы сепаратора. Для фракции 1,21,3 г/см3: 33 ср = 1,25 г/см3,Е = 0,000 %, 1,2-1,3 =56,919 0,000 / 100 = 0,000 % и т. д. для других фракций. Промпродукт Для фракции 1,2-1,3 г/см3 1.2-1.3 = исх - к-та - отх= 56,919 – 56,919 – 0,000 =0,000 % и т. д. для других фракций. Проверка правильности заполнения табл. 16: 80,444 + 17,823 + 1,733 = 100,00 %, 67,184 + 542,651 + 1293,39 = 1903,23 Определяем выход и зольность продуктов (табл. 16). Концентрат без шлама ‘8 = ‘6 /100 k = 53,421 /100 80,444 = 42,974 %, Ad’8= (k Ad)/k = 542,651 / 53,575= 6,746%. Концентрат со шламом 8 = ‘8 + x3 =42,974 + 3,265 = 46,239 %, Ad8 = (42,974 6,746 + 3,265 18,265)/ 46,239 = 7,560 %. Промпродукт 9 = '6 /100пл =53,421 / 100 1,733 = 0,926 %, Ad9= пл Ad/ пл = 67,184 / 1,738 = 38,765 %. Отходы 10 = ‘6 /100 отх = 53,421 / 100 17,823 = 9,521 %, Ad10= (отх Ad)/отх =1239,4 / 17,823 = 72,569 %. Проверочный расчет 6 = 8 + 10 +9= 46,239 + 9,521 + 0,926 = 56,686 %, Ad6 = (46,239 7,560 + 9,521 72,569 + 0,926 38,765) / 56,686 = 23,641 %. 34 Обезвоживание концентрата на грохоте сброса суспензии На грохоте сброса суспензии шламообразование составляет 4 % от количества материала, поступающего на грохот. Выход и зольность дополнительного шлама: x4 = 8 0,04 =46,239 0,04 = 1,850 %, Adx3= Ad8 = 7,560 %. Общее количество шлама в питании грохота: x5 = x3 + x4 = 3,265 + 1,850 = 5,114 %, Adx5= (3,265 18,285 + 1,847 7,521) / 5,111 = 14,406 %. Выход и зольность шлама, попадающего в некондиционную суспензию при эффективности грохочения 90 %. 20 = x5 0,9 = 5,114 0,9 = 4,603 %, Ad20 = Adx5 = 14,406 %. Выход и зольность обезвоженного на грохоте концентрата: 11 = 8 20 = 46,239 4,603 = 41,636 %, Ad11 = (46,239 7,560 4,603 14,406) / 41,636 = 6,804 %. 2.11.2Обогащение мелкого класса в отсадочных машинах Обесшламливание в загрузочном устройстве отсадочной машины На обесшламливание поступает уголь 7=43,314 %, Ad7=16,630 %. Определяем содержание класса 00,5 мм в классе 013 мм: x1 = 0-0,5 2 = 16,621 0,94 = 15,624 %, Adx1= Ad0-0,5= 16,683 %. Здесь и далее вводимые поправки на шламообразование, эффективности грохочения приняты согласно Нормам технологического проектирования углеобогатительных фабрик. 35 Принимаем эффективность грохочения в загрузочном устройстве отсадочной машины 3 = 0,7 и дополнительное шламообразование: в загрузочном устройстве a1 = 2 %, в отсадочной машине a2 = 12 %. 22 = х1 3 =15,624 0,7 = 10,936 %, Ad22= Adх1 =16,683 %. Выход и зольность надрешетного продукта загрузочного устройства: 23 = 7 22 = 43,314 10,936 = 32,788 %, Ad23= (43,314 16,330 10,936 0,655) / 32,788= 16,211 %. Определяем выход и зольность класса 0,513 мм без шлама с учетом, что в загрузочном устройстве отсадочной машины происходит дополнительное шламообразование. ‘7 =(7 x1) (1 a1 /100) (1 a2 /100) = (43,314 - 15,624) (1 2 /100) (1 12 /100) = 23,880 %, Ad’7= (7 Ad7 x1 Adx1)/ ‘7 (1 a1 /100) (1 a2 /100)= =(43,314 16,330 15,624 16,683) / 23,880 0,98 0,88 = 16,131 %. Выход и зольность шлама, поступающего на отсадку: x2= x1 (1 3) + (7 x1)(a1 /100+(1 a1 /100) a2 /100)= 15,624 (1 0,7)+ +( 43,314 15,624) (0,02+(10,02) 0,12)= 8,497 %. Adx2 = x1 Adx1 (13)+(7 Ad7 x1 Adx1)(a1 /100+(1 a1 /100) a2 /100)= =15,624 16,683 (10,7)+(43,314 16,330 15,624 16,683) (0,02+(10,02)0,12) / 8,497 = 16,436 %. Определяем фракционный состав исходного, поступающего в отсадочную машину. Пересчитываем значения выходов фракций класса 0,513 мм (табл. 10) к ‘7 = 23,880 %. Для фракции < 1,3 г/см3: 29,458 16,199 23,880 х х = 23,880 16,199 / 29,458 = 13,312 % и т. д. для других фракций. 36 Результаты помещаем в графу 2 табл. 17. В графу 3 переписываем значения зольностей фракций из табл. 10. Для расчета выходов концентрата и отходов величины извлечения фракций берем из прил. 4 и 5. Дальнейший порядок заполнения табл. 17 аналогичен оформлению табл. 16. Концентрат без шлама ‘24 = ∑к-та =19,892 %, Ad’24 =∑ γк*Аd/ ∑к-та = 128,041 / 19,892 = 6,437 %. Концентрат с шламом 24 = ‘24 +x2 =6,437 + 8,497 = 28,390 %, Ad24 = (19,892 6,437 + 8,497 16,436) / 28,390 = 9,429 %. Промпродукт 25 = ∑пп = 0,706 %, Ad25 = 28,040 / 0,706 = 39,728 %. Порода 26 = ∑отх = 3,282 %, Ad26 = 229,135 / 3,282 = 69,811 %. 37 Таблица 16 Результаты обогащения класса 13100 мм в тяжелых средах Плотность фракций 1 1,2 - 1,3 1,3 - 1,4 1,4 - 1,5 1,5 - 1,6 1,6 - 1,8 1,8 - 2,6 итого Исходный γ 2 56,919 16,547 5,039 2,058 1,746 17,691 100,000 Аd 3 4,003 9,448 20,270 27,533 41,416 72,802 19,032 γ*Аd 4 227,829 156,342 102,137 56,667 72,332 1287,92 1903,23 Концентрат, ρк =1,62 г/см3 ρср 5 1,25 1,35 1,45 1,55 1,70 2,20 - Ек 6 100 100 99,28 82,05 8,44 0 - 38 γк 7 56,919 16,547 5,003 1,689 0,147 0,000 80,305 γк*Аd 8 227,8292 156,3418 101,4019 46,49554 6,104807 0 538,173 Отходы, ρп=1,80 г/см3 Ео γ0 γ0*Ad 9 10 11 0 0 0 0 0 0 0 0 0 0,02 0,0004 0,0113 7,55 0,1319 5,4611 100 17,691 1287,9 17,823 1293,4 Промпродукт γпп 12 0,000 0,000 0,036 0,369 1,467 0,000 1,873 γпп*Аd 13 0,000 0,000 0,735 10,160 60,766 0,000 71,662 Таблица 17 Результаты обогащения класса 0,513 мм отсадкой Плотность Исходный фракций γ Аd γ*Аd 1 2 3 4 1,2 - 1,3 13,132 3,922 51,509 1,3 - 1,4 5,051 7,693 38,862 1,4 - 1,5 1,436 17,385 24,969 1,5 - 1,6 0,513 27,950 14,336 1,6 - 1,8 0,477 41,213 19,648 1,8 - 2,6 3,271 72,108 235,893 итого 23,880 16,131 385,216 Концентрат, ρк =1,61 г/см3 ρср Ек γк 5 6 7 1,250 100,000 13,132 1,350 98,820 4,992 1,450 89,260 1,282 1,550 66,360 0,340 1,700 28,730 0,137 2,200 0,290 0,009 19,892 39 γк*Аd 8 51,509 38,403 22,287 9,513 5,645 0,684 128,041 Отходы, ρп=1,80 г/см3 Ео γ0 γ0*Ad 9 10 11 0,000 0,000 0,000 0,080 0,004 0,031 1,380 0,020 0,345 7,560 0,039 1,084 30,450 0,145 5,983 93,980 3,074 221,693 3,282 229,135 Промпродукт γпп γпп*Аd 12 13 0,000 0,000 0,056 0,427 0,134 2,337 0,134 3,739 0,195 8,020 0,187 13,517 0,706 28,040 Проверочный расчет 23 = 24 +25 + 26 = 28,390 + 0,706 + 3,282 = 32,378 %, Ad23 = (28,390 9,429 + 0,706 39,728 +3,282 69,811) / 32,728 = 16,211 %. Обезвоживание концентрата отсадки в багерзумпфе Принимаем эффективность классификации по крупности 0,5 мм 3 = 90 %. Выход и зольность слива багерзумпфа: 27 = x2 3 = 8,497 0,9 =7,648 %, Ad27 = Adx2 = 16,436 %. Выход и зольность концентрата отсадки после багерзумпфа: 28 = 24 27 =28,390 7,648 = 20,742 %, Ad28 = (28,390 9,429 7,648 16,436) / 20,742 = 6,846 %. Обезвоживание концентрата в центрифуге Принимаем, что вместе с фугатом уходит 3 % материала, поступающего в центрифугу, зольностью на 2 % больше, чем зольность исходного центрифуги. Выход и зольность шлама, удаляемого с фугатом: 29 = 28 0,03 = 20,742 0,03 = 0,622 %, Ad29= Ad28 + 2,0 = 6,846 + 2,0 = 8,846 %. Выход и зольность обезвоженного на центрифуге концентрата: 30 = 28 29 = 20,742 0,622 = 20,120 %, Ad30 = (20,742 6,846 0,622 8,846) / 20,120 =6,784 %. Проверочный расчет: 24 = 27 + 29 + 30 = 7,648 + 0,622 + 20,120 = 28,390 %, Ad24 = (7,648 16,436 + 0,622 8,846 + 20,120 6,784) / 28,390 = 9,429 %. Результаты расчета схемы переработки табл.18. 40 углей (рис. 4) сводим в Таблица 18 Баланс продуктов переработки № продукта 11 30 9 25 10 26 20 22 27 29 Наименование продуктов Концентрат класса, мм 13 - 100 0,5 - 13 Итого концентрата Промпродукт класса, мм 13 - 100 0,5 - 13 Итого промпродукта Отходы класса, мм 13 - 100 0,5 - 13 Итого отходов Шлам, находящийся в: некондиционной суспензии подрешётном загрузочного устройства сливе багерзумпфа фугате Итого шлама Всего 41 γ Ad 41,636 20,120 61,756 6,804 6,784 6,797 0,926 0,706 1,632 38,765 39,728 39,181 9,521 72,569 3,282 69,811 12,803 71,862 4,603 14,406 10,936 16,683 7,648 0,622 23,809 100,000 16,436 8,846 15,959 17,837 СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ: 1. Удовицкий В. И., Сывороткин А. И. Гравитационные методы обогащения: Методические указания по выполнению курсового проекта для студентов специальности 130405 «Обогащение полезных ископаемых» очной и заочной форм обучения//Кемерово 2008.-39 с. 42