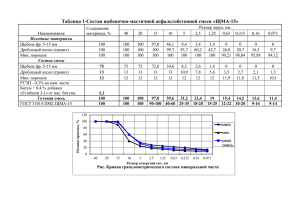

Тема: Композиционные материалы. План: 1. Виды композитных материалов 2. Композитные материалы на металлической основе 3. Композитные материалы на неметаллической основе Композиционными называют сложные материалы, в состав которых входят сильно отличающиеся по свойствам нерастворимые или малорастворимые один в другом компоненты, разделённые в материале ярко выраженной границей. Композиционным материалам (КМ) можно также дать следующее определение: это материалы, представляющие собой твёрдое вещество, состоящее из матриц и различных наполнителей, частицы которых особым образом расположенные внутри матрицы, армируют её. Композиционный материал должен обладать свойствами, которыми не может обладать ни один из компонентов в отдельности. Лишь только при этом условии есть смысл их применения. Все КМ можно разделить на два вида: естественные и искусственные. Примером естественных КМ могут служить стволы и стебли растений (волокна целлюлозы соединены пластичным лигнином), кости человека и животных (тонкие прочные нити фосфатных солей соединены пластичным коллагеном), а также эвтектические сплавы. Основой матрицы КМ могут служить металлы или сплавы (КМ на металлической основе), а также полимеры, углеродные и керамические материалы (КМ на неметаллической основе). Роль матрицы в КМ состоит в придании формы и создании монолитного материала. Объединяя в одно целое армирующий наполнитель, матрица участвует в обеспечении несущей способности композита. Она передаёт напряжения на волокна и позволяет воспринимать различные внешние нагрузки: растяжение, сжатие, изгиб, удар. Матрица предохраняет наполнитель от механических повреждений и окисления. Выбором матрицы определяется температурная область применения КМ. Рабочая температура деталей из КМ повышается при переходе от полимерной матрицы к металлической, а далее – к углеродной и керамической. КМ с комбинированными матрицами называют полиматричными. Для полиматричных материалов характерен более обширный перечень полезных свойств. Например, использование в качестве матрицы наряду с алюминием титана увеличивает прочность КМ в направлении, перпендикулярном оси волокон. В соответствии с геометрией армирующих частиц различают порошковые (или гранулированные), волокнистые, пластинчатые КМ. Порошковые композиты представляют собой смесь порошков металлов и неметаллических соединений, которые образуют дисперсно-упрочнённый сплав. Они отличаются изотропностью свойств. В волокнистых композитах матрицу упрочняют непрерывно и дискретно расположенные волокна. Волокнистые и пластинчатые композиты так же, как и металлические сплавы, имеют анизотропию механических свойств. В матрице равномерно распределены остальные компоненты (наполнители). Поскольку главную роль в упрочнении КМ играют наполнители, их часто называют упрочнителями. 1 Основная функция наполнителя – обеспечить прочность и жёсткость КМ. Частицы наполнителя должны иметь высокую прочность во всём интервале температур, малую плотность, быть нерастворимыми в матрице и нетоксичными. Армирующими веществами в КМ являются оксиды, карбиды (обычно – карбид кремния SiC), нитрид кремния (Si3N4), стеклянные или углеродные нити, волокна бора (бороволокна), стальная или вольфрамовая проволока. По форме наполнители разделяют на три основные группы (рис. 1, 1): нульмерные, одномерные, двумерные. Нульмерными называют наполнители, имеющие в трёх измерениях очень малые размеры одного порядка (частицы). Одномерные наполнители имеют малые размеры в двух направлениях и значительно превосходящий их размер в третьем измерении (волокна). У двумерных наполнителей два размера соизмеримы с размером КМ и значительно превосходят третий (пластины, ткань). По форме наполнителя КМ разделяют на дисперсно-упрочнённые, слоистые и волокнистые. Дисперсно-упрочнёнными называют КМ, упрочнённые нульмерными наполнителями; волокнистыми – КМ, упрочнённые одномерными или двумерными наполнителями; слоистыми – КМ, упрочнённые двумерными наполнителями. По схеме армирования КМ подразделяют на три группы: с одноосным, двуосным и трёхосным армированием (рис. 1, 2– 4). Для одноосного (линейного) армирования используют нуль-мерные и одномерные наполнители (рис. 1, 2). Нульмерные располагаются так, что расстояние между ними по одной оси значительно меньше, чем по другим. В этом случае содержание наполнителя составляет 1 – 5 %. Одномерные наполнители располагаются параллельно один другому. При двухосном (плоскостном) армировании используют нуль -, одно- и двумерные наполнители (рис. 1, 3). Нульмерные и одномерные наполнители располагаются в параллельных плоскостях. При этом расстояние между ними в пределах плоскости значительно меньше, чем между плоскостями. При таком расположении нульмерного наполнителя его содержание доходит до 15 – 16 %. Одномерные наполнители находятся также в параллельных плоскостях. При этом в пределах каждой плоскости они расположены параллельно, а по отношению к другим плоскостям – под разными углами. Двумерные наполнители параллельны один другому. При трёхосном (объёмном) (рис. 1, 4) армировании нет преимущественного направления в распределении наполнителя. Расстояние между нульмерными наполнителями одного порядка. В этом случае их содержание может превышать 15 – 16 %. Одномерные наполнители располагаются в трёх и более пересекающихся плоскостях. 2 Рис.1 2. Композитные материалы на металлической основе. Преимущества КМ на металлической основе по сравнению с другими основами состоят в следующем: механические свойства – высокие значения характеристик, зависящих от свойств матрицы (предела прочности и модуля упругости в направлении, перпендикулярном оси армирующих волокон); высокая пластичность, вязкость разрушения; сохранение прочностных характеристик до температур плавления основного металла; физические свойства – высокая тепло- и электропроводность; химические свойства – негорючесть (по сравнению с КМ на полимерной основе); 3 технологические свойства – высокая деформируемость, обрабатываемость. Наиболее перспективными материалами для матриц металлических КМ являются металлы, обладающие небольшой плотностью (Al, Mg, Ti), и сплавы на их основе, а также никель – широко применяемый в настоящее время в качестве основного компонента жаропрочных сплавов. В порошковых (дисперсно-упрочнённых) КМ на металлической основе наполнителями служат дисперсные частицы тугоплавких фаз – оксидов Al2O3, SiO2 и карбидов. Отличительная особенность порошковых КМ, как было указано, состоит в изотропности механических и физических свойств. Примером порошкового КМ на металлической основе является материал САП (спечённая алюминиевая пудра), состоящий из смеси порошков алюминия и оксида алюминия (6-22%). В настоящее время в двигателестроении из САП изготавливают многие ответственные детали: поршни, шатуны, тарелки клапанных пружин. САП имеет высокую технологичность при деформации, сварке, резании; отличается высокой коррозионной стойкостью и жаропрочностью. В отличие от жаропрочных алюминиевых сплавов они работают при температурах до 500˚ С, а не до 300˚ С. Для изготовления деталей ГТД – дисков, лопаток, роторов – применяют порошковые сплавы типа ВДУ (высокотемпературные дисперсно-упрочнённые), представляющие собой смесь порошков никель-хромового сплава и оксидов гафния (HfO2) или тория (ThO2). Сплавы ВДУ получают методом механического легирования. Жаропрочность и жаростойкость таких КМ выше, чем никелевых сложнолегированных сплавов, получаемых как по традиционной технологии, так и при направленной кристаллизации поликристаллических и монокристаллических сплавов. В волокнистых КМ упрочнителями служат волокна и нитевидные кристаллы чистых элементов или тугоплавких соединений (B, C, Al2O3, SiC), проволоки. Волокна могут быть непрерывными или дискретными. Объёмная доля колеблется от нескольких единиц до 80…90 %. Свойства волокнистых КМ зависят от схемы армирования. Механическим свойствам волокнистых КМ присуща анизотропия, поэтому при изготовлении из них деталей волокна ориентируют так, чтобы с максимальной выгодой использовать свойства композита с учётом действующих нагрузок. Сходство первичной структуры чугуна с волокнистыми композитами, основанное на морфологическом подобии дендритов дискретным упрочняющим волокнам, замечено давно. Однако анализ соответствия фактической структуры чугуна основным требованиям КМ показал, что они либо выполняются не в полной мере, либо вовсе не выполняются, не позволяя реализовать полномасштабное композитное упрочнение. Так условие σвволок. >>σвматр. может частично выполняться при сорбитной структуре первичных дендритных кристаллов, но утрачивает смысл при выделении в дендритах феррита. Другой принцип КМ, ограничивающий морфологию волокон по длине и толщине соотношением l/d > 100, в чугунах выполняется не в полной мере, поскольку дендриты едва достигают нижних границ указанного соотношения, и технических решений по увеличению их длины пока нет. 4 Важнейший принцип КМ, требующий прочной, но не диффузной связи волокон с упрочняемой матрицей, в чугунах практически не реализуется, и дендриты очень ограниченно участвуют в работе разрушения чугуна, отслаиваясь без разрушения от малопрочной матрицы. Тем не менее, литейная технология позволяет хорошо освоенными методами усилить сцепление дендритов с матрицей, например, за счёт измельчения эвтектических ячеек, снижения разветвлённости графитовых включений, повышенного содержания фосфора, формирующего монолитную кайму фосфидов вокруг эвтектических ячеек и др. Эти частные решения, по отдельности и для других целей, опробованные литейщиками с положительными результатами, целесообразно использовать в комплексе по новому назначению для усиления композитного упрочнения серого чугуна. Принципиальное значение для конструктивной прочности чугунов имеет необходимость предотвращать образование феррита в дендритных ветвях, предупреждая катастрофическое разупрочнение литых деталей. В чугунах существуют объективные термодинамические ограничения на использование упрочняющего легирования. При прочих равных условиях менее легированный чугун с меньшим содержанием Si, Mn, Cr будут иметь более однородную перлитную структуру, в том числе и в дендритных ветвях, и, как следствие, лучшие прочностные свойства. В таблице 1 приведены свойства некоторых волокнистых КМ с металлической матрицей. Для примера даны свойства чистого алюминия (нагартованный лист) и самого прочного легированного сплава В95. Этот сплав упрочняется при старении и имеет предел прочности 600 МПа, и предел выносливости – 155 МПа (сопротивление циклическим нагрузкам). Создание КМ – введение в алюминий волокон бора (КМБ) – повышает предел прочности почти на порядок по сравнению с алюминием и вдвое по сравнению со сплавом В95; при этом втрое возрастает модуль упругости и вчетверо – предел выносливости. Таблица 1 Марка Al В95 ВКА ВКУ КАС Свойства однонаправленных КМ на металлической основе Предел Предел выПлотность Модуль упругости прочности носливости σρ, Состав Е, ГПа σв, МПа 1 т/м3 (растяжение) МПа Холодно2,70 71 150 – катанный Сплав Al, 2,72 – 600 55 Mg, Zn Al–B 2,65 240 1200 600 Al–C 2,25 270 950 200 Al– стальная 4,80 120 1600 350 проволока 5 σв/ρ, км – 22 45 44 33 Если же в качестве наполнителя используют стальную проволоку, диаметр которой больше, чем диаметр волокон бора или углерода, то снижается модуль упругости, однако этот материал (КАС) имеет самый высокий предел прочности и отличается значительно более высокой удельной прочностью благодаря малой плотности. Для всех КМ характерен высокий предел выносливости, свидетельствующий об их противостоянии циклическим нагрузкам. Прочность КМ в большой степени зависит от прочности сцепления волокон с матрицей. Между матрицей и наполнителем в КМ возможны различные типы связи. 1. Механическая связь, возникающая благодаря зацеплению неровностей поверхностей матрицы и наполнителя, а также действию трения между ними. КМ с механическим типом связи (например, Cu – W) имеют низкую прочность при поперечном растяжении и продольном сжатии. 2. Связь, обеспечиваемая силами поверхностного натяжения при пропитке волокон жидкой матрицей вследствие смачивания и небольшого растворения компонентов (например, Mg – B до 400˚ С). 3. Реакционная связь, обусловленная химическим взаимодействием компонентов (Ti и B) на границе раздела, в результате чего образуются новые химические соединения (TiB2). 4. Обменно-ракционная связь, возникающая при протекании двух и более стадийных химических реакций. Например, алюминий из твёрдого раствора матрицы титанового сплава образует с борным волокном AlB2, который затем вступает в реакцию с титаном, образуя TiB2 и твёрдый раствор алюминия. 5. Оксидная связь, возникающая на границе раздела металлической матрицы и оксидного наполнителя (Ni – Al2O3), благодаря образованию сложных оксидов типа шпинели и др. 6. Смешанная связь, реализуемая при разрушении оксидных плёнок и возникновении химического и диффузионного взаимодействий компонентов (Al – B, Al – сталь). Для металлических КМ прочная связь между волокном и матрицей осуществляется благодаря их взаимодействию и образованию очень тонкого слоя (1 – 2 мкм) интерметаллидных фаз. Если между волокнами и матрицей нет взаимодействия, то на волокна наносят специальные покрытия для его обеспечения, но прослойки образующейся при этом фазы должны быть очень тонкими. Связь между компонентами и КМ на неметаллической основе осуществляется с помощью адгезии. Плохой адгезией к матрице обладают высокопрочные борные, углеродные, керамические волокна. Улучшение сцепления достигается травлением, поверхностной обработкой волокон, называемой вискеризацией. Вискеризация – это выращивание монокристаллов карбида кремния на поверхности углеродных, борных и других перпендикулярно их длине. Полученные таким образом «мохнатые» волокна бора называют «борсик». Вискеризация способствует повышению сдвиговых характеристик, модуля упругости и прочности при сжатии без снижения свойств вдоль оси волокна. Так, увеличение объёмного содержания нитевидных кристаллов до 4 – 8 % повышает сдвиговую прочность в 1,5 – 2 раза, модуль упругости и прочность при сжатии на 40 – 50 %. 6 3. Композитные материалы на неметаллической основе. Матрицей в таких КМ служат термореактивные пластмассы – эпоксидные, фенолформальдегидные смолы, полиамиды и др. Основную часть КМ на неметаллической основе составляют волокнистые материалы. Их название обычно включает характеристику наполнителя: карбоволокниты, бороволокниты, стекловолокниты, органоволокниты. КМ на неметаллической основе (полимеры) имеют следующие преимущества по сравнению с металлическими сплавами и КМ на металлической основе: механические свойства – высокая удельная прочность; высокая усталостная прочность; хорошие антифрикционные и амортизационные свойства; химические свойства – высокая химическая стойкость; технологические свойства – хорошая обрабатываемость; экономические свойства – дешёвые исходные материалы. Общими недостатками КМ на полимерной основе являются: резкая потеря прочности при температурах выше 100…200 С, горючесть, отсутствие способности к сварке. Механические свойства волокнитов указаны в таблице 2. Родоначальниками КМ на полимерной основе являются стеловолкниты. По удельной прочности они превосходят легированные стали, сплавы алюминия, магния, титана. В ДВС на ряде зарубежных автомобильных фирм из стекловолокнитов изготавливают разнообразные детали: детали топливно-подающей системы (фирма Zeta), крыльчатки вентиляторов систем охлаждения, расширительные бачки радиаторов (Ford), головки цилиндров, бензиновые баки (BMV, Du Pont). Таблица 2 Свойства однонаправленных КМ на неметаллической основе Модуль Предел Предел выПлотность упругости прочности носливости σ- σв/ρ, ρ, Марка Состав Е, ГПа σв, МПа км 1, т/м3 (растяжение) МПа КМУ Карбоволокнит 1,40 20 650-1000 300-500 53 КМБ Бороволокнит 2,1 210-260 900-1300 300-500 55 КМО Органоволокнит 1,25 35 650-700 100 58 КМС Стекловолокнит 2,2 70 100 – 96 В карбоволокнитах (ρ = 1,4…1,55 т/м3) полимерная матрица армирована углеродными волокнами; в бороволокнитах – бором. Эти два типа КМ отличаются высоким модулем упругости, высокой прочностью и выносливостью. Бороволокниты отличаются высокой усталостной прочностью, специфическими химическими свойствами: стойкостью к проникновению воды, органических растворителей, радиации, горюче смазочных материалов. Бороволокниты применяют в авиационной и космической технике для изготовления роторов, лопаток компрессоров, лопастей винтов, трансмиссионных валов вертолётов. Карбоволокниты отличаются высокой стойкостью к динамическим нагрузкам. Их применяют для тепловой защиты дисков авиационных тормозов, а также как химически стойкий материал для химической аппаратуры. Применение в органоволокнитах в качестве наполнителя синтетических волокон (капрон, лавсан, винол, полиамид) имеет преимущество для снижения плот7 ности КМ (до 1,15…1,5 т/м3); при этом также существенно снижают предел выносливости и модуль упругости (вдвое ниже, чем у чистого алюминия). Однако эти КМ отличаются стабильностью механических свойств при резком перепаде температур, действии ударных и циклических нагрузок; высокой химической стойкостью и диэлектрическими свойствами. Их применяют в качестве изоляционного и конструктивного материалов в электрорадиопромышленности, авиа- и автостроении (трубы, ёмкости для агрессивных сред, покрытия корпусов). Выполнил: студент группы ТЭ-602 Спиридонов Н.В. 8 9