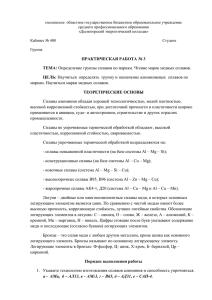

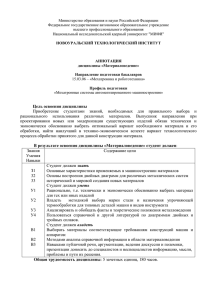

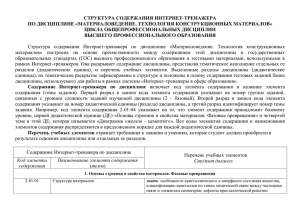

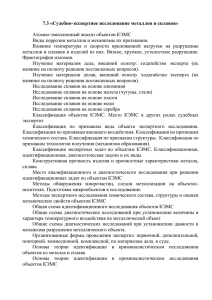

1 СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ имени академика М.Ф. Решетнева Г.Ю. Юрьева В.Н. Шахов ПРАКТИЧЕСКАЯ МЕТАЛЛОГРАФИЯ ЛАБОРАТОРНЫЙ ПРКТИКУМ Красноярск 2014 2 УДК 669.017(07) Рецензент: Практическая металлография: Лабораторный практикум по дисциплине «Материаловедение» для студентов технических специальностей/Сост. Г.Ю. Юрьева, В.Н. Шахов; СибГАУ, Красноярск, 2014. С. 3 Оглавление Предисловие……………………………………………………..………4 Введение…………………………………………………………………5 Советы студентам………………………..……………………..……….5 Правила техники безопасности при работе в Термической и металлографической Лабораториях………………………………………………….….……..6 Лабораторная работа №1 Макроскопический метод исследования металлов и сплавов………………………………………………….….7 Лабораторная работа №2 Микроскопический анализ машиностроительных материалов………………………....…………12 Лабораторная работа № 3 Механические свойства сплавов………………………………………19 Лабораторная работа № 4 Построение диаграммы состояния сплавов «олово-цинк» термическим методом………………………………………………….26 Лабораторная работа № 5 Изучение диаграмм состояния двойных систем………………………………………………………….36 Лабораторная работа № 6 Изучение диаграммы состояния сплавов железа с углеродом……………………………………………62 Лабораторная работа № 7 Изучение микроструктуры углеродистых сталей и чугунов в равновесном состоянии.........................................68 Лабораторная работа № 8 Изучение микроструктуры легированных сталей в равновесном состоянии……………………………………….74 Лабораторная работа № 9 Термическая обработка углеродистых сталей……………………….81 Лабораторная работа № 10 Изучение микроструктуры алюминиевых сплавов…………………91 Лабораторная работа № 11 Изучение микроструктуры медных сплавов…………………………101 Лабораторная работа № 12 Изучение микроструктуры сплавов на основе титана………………110 Лабораторная работа № 13 Изучение структуры и свойств композиционных материалов………………………………………….115 Лабораторная работа № 14 Изучение микроструктуры металлов после пластической деформации и рекристаллизации……………………..119 4 Предисловие Государственными образовательными стандартами высшего профессионального образования по направлениям технических специальностей предусматривается изучение дисциплины «Материаловедение». Рабочей программой дисциплины определены требования к уровню практических навыков студента. Он должен уметь анализировать структуру и фазовый состав черных и цветных металлов и сплавов для решения задач в области материаловедения. Лабораторный практикум позволяет закрепить теоретические знания по курсу «Материаловедение» и приобрести практические навыки в области металлографического анализа. Лабораторные работы формируют мировоззрение студентов, основанное на знаниях о строении металлических материалов, об их структуре и свойствах и помогают в подготовке специалистов, способных правильно оценивать возможности материалов, решать технологические проблемы при обработке и поведении материалов в разнообразных условиях эксплуатации. Студенты при выполнении лабораторных работ изучают под микроскопом микроструктуру образцов из черных или цветных металлов и сплавов, затем сопоставляют структуру с соответствующей диаграммой состояния, рассматривают механизм ее формирования при получении сплава в процессе кристаллизации и последующем охлаждении до комнатной температуры и определяют фазовые и структурные составляющие. Лабораторные работы, представленные в практикуме, помогут студентам стать технически грамотными инженерами, владеющими высокими знаниями в области материаловедения. 5 Введение Лабораторный практикум по курсу «Материаловедение» содержит 14 работ, охватывающих большинство разделов курса. Его назначение - углубить знания студентов при изучении теоретических разделов, ознакомиться со структурами конкретных машиностроительных материалов. Вначале студенты знакомятся с наиболее распространенными и доступными методами исследования структуры материалов, осваивают методики построения и анализа диаграмм состояний бинарных сплавов. Несколько работ посвящено изучению процессов формирования структуры и свойств сплавов на основе железа в равновесном и термоупрочненном состояниях. Далее идут работы, знакомящие со структурами наиболее важных цветных металлов и сплавов, используемых при производстве изделий космической и авиационной техники. Имеются также работы по композиционным материалам и рекристаллизации металлов. В начале каждой работы сформулирована ее цель, даны основные теоретические сведения, обосновывающие формирование структур сплавов в процессе кристаллизации или термической обработки. Затем изложено задание по каждой работе, указано, что должно содержаться в отчете, даны контрольные вопросы и необходимая литература. Рекомендуется отчеты по всем выполненным работам оформлять в одной тетради объемом в 24 страницы. Защита лабораторных работ проводится в часы занятий, оценка учитывает качество оформления работы, ее содержание и уровень знаний. Перечень и качество выполняемых в семестре работ определяется лектором совместно с преподавателем, ведущим лабораторные занятия. Советы студентам 1. Регулярно посещайте лабораторные занятия. Это поможет вам лучше усвоить теоретический материал. Отработка пропущенных занятий потребует гораздо больших затрат времени и сил. 2. На лабораторные занятия приходите подготовленными. Для этого изучите раздел «Теоретические сведения» к предстоящей лабораторной работе и дополните его изучением соответствующего материала по учебнику. Это позволит вам принять активное участие в обсуждении изучаемых процессов и явлений, а также быстро находить правильные ответы на контрольные вопросы. 3. Для оформления отчетов по лабораторным работам заведите отдельную тетрадь в клетку объемом 24-36 листов. 4. Любой преподаватель высоко ценит аккуратность студента при выполнении и оформлении работы. Эскизы, графики, рисунки выполняйте черной пастой или мягким карандашом, микроструктуры сплавов зарисовывайте в окружности диаметром с 5 - копеечную монету или квадрате со стороной 3-3, 5 см. Не забывайте указывать номер рисунка и подпись к нему, например: Рис. 2. Диаграмма состояния сплавов Sn - Zn: или 6 Рис. 3. Микроструктуры сплавов Sn - Zn: а - сплав с 4% Zn; б - сплав с 8% Zn; в - сплав с 20% Zn; г - сплав с 60% Zn На рисунке микроструктуры обязательно указывайте фазы и структурные составляющие сплава. 5. Не откладывайте защиту лабораторной работы на потом. Используйте оставшееся от занятий время, консультации преподавателя и контрольные занятия. 6. Помните, что знания о машиностроительных материалах будут необходимы вам не только при изучении спецкурсов, но и во время профессиональной деятельности, в повседневной жизни. Правила техники безопасности при работе в термической и м еталлографической лабораториях. 1. Включая микроскоп в сеть, убедитесь в исправности розетки и электрической вилки, отсутствии оголенных проводов. 2. При работе с нагревательными печами опасайтесь случайного прикосновения незащищенными частями тела или одеждой крышки или корпуса печи, разогретых образцов, термопар и др. Пользуйтесь рабочим халатом, рукавицами, щипцами. 3. При погружении разогретого образца в воду или масло опасайтесь попадания брызг в лицо или на одежду. Пользуйтесь спецодеждой и защитными очками. 4. Будьте особенно внимательны и аккуратны при работе с расплавленным металлом. Тигель с металлом всегда должен иметь устойчивую опору, а при переносе его следует держать щипцами выше центра тяжести. 5. При обработке образца на шлифовально-полировальном станке не пользуйтесь порванной шлифовальной бумагой или сукном. Образец держите в той части диска, где вращение направлено от работающего. 6. При измерении твердости на приборах Бринеля или Роквелла следите, чтобы образец устанавливался устойчиво и без перекосов. Не делайте отпечатков близко к краю образца, т.к. возможно его опрокидывание во время испытания. При нагружении образца не подходите слишком близко к прибору. 7. При травлении образцов в растворах кислот или щелочами пользуйтесь пинцетом или резиновыми перчатками, не забывайте надеть халат. По окончании работы вымойте руки с мылом. 8. Точно выполняйте указания преподавателя и сообщайте ему о замеченных недостатках. 7 Лабораторная работа № I МАКРОСКОПИЧЕСКИЙ МЕТОД ИССЛЕДОВАНИЯ МЕТА ЛЛОВ И СПЛАВОВ Цель работы: проработав методические указания и выполнив предложенные задания, научиться использовать теоретические знания при решении практических задач по выявлению макродефектов и анализу строения металла. Теоретические сведения Характеристика макроанализа и области его применения Исследование строения металлов и сплавов невооруженным глазом, а также при помощи лупы или бинокулярного микроскопа при увеличении до 30 крат носит название макроскопического метода исследования или макроанализа. В этом случае можно одновременно наблюдать большую поверхность заготовки (детали), что часто позволяет судить о качестве металла и определить характер и условия предшествующей обработки (литье, обработка давлением, сварка, резание). Строение металлов и сплавов, изучаемое при помощи макроанализа, называется макроструктурой. Макростроение можно изучать не только непосредственно на поверхности металла (например отливок, поковок), но и в изломе заготовки (детали), а также после предварительной подготовки исследуемой поверхности, которая заключается в ее шлифовании и травлении специальными реактивами. Шлифованный и травленный образец называют макрошлифом. На шлифованной поверхности не должно быть загрязнений, следов масла и т.д. Методом макроанализа определяют: вид излома - вязкий, хрупкий, смешанный, усталостный; нарушения сплошности металла - усадочную раковину, рыхлость, пористость, подкорковые пузыри, межристаллитные трещины, возникшие при обработке давлением или термообработке, дефекты сварки (непровары, газовые пузыри и др.), флокены в стали; дендритное строение в литом металле; химическую неоднородность литого металла (ликвацию) и присутствие в нем грубых неметаллических включений; волокнистую структуру деформированного металла; структурную и химическую неоднородность металла, созданную термической или химико-термической обработкой. Макроанализ изломов Непосредственно по виду излома можно установить характер разрушения металлического изделия, которое может быть хрупким, вязким, смешанным или усталостным. 8 Хрупкий излом довольно ровный, блестящий. Обычно в хрупком изломе можно видеть форму и размер зерен металла, т.к. излом происходит без значительной деформации и зерна при разрушении металла не искажаются (рис. 1.1, а). Излом может происходить как по границам зерен (межкристаллический), так и по зернам металла (транскристаллический). а б в Рис. I. I. Внешний вид изломов металла: а - хрупкий; б - вязкий; в – усталостный Вязкий излом имеет волокнистое строение. Форма и размер зерен металла при вязком изломе сильно искажены, т.к. разрушение в этом случае сопровождается значительной пластической деформацией (рис. 1.1, б). Усталостный излом (рис. 1.1, в) всегда имеет две зоны разрушения: усталостную, с мелкозернистым, фарфоровидным, часто ступенчато- слоистым строением, иногда с отдельными участками блестящей, как бы шлифованой поверхности, и зону вязкого или хрупкого, в зависимости от строения и свойств металла, окончательного разрушения (долома). В изломах можно увидеть дефекты, которые способствовали разрушению изделия, например флокены, трещины, раковины, инородные включения. Макроанализ шлифов При анализе макрошлифов выявляются структурная и химическая неоднородность металла, волокнистое строение деформированного металла, дендритное строение литого металла, качество сварного соединения, а также выявляются дефекты, нарушающие сплошность строения металла. Выявление ликвации серы Для выявления характера распределения серы по сечению детали применяют метод Баумана. Последовательность эксперимента: а) микрошлифы протирают ватой, смоченной спиртом, и ' кладут на стол шлифованной поверхностью вверх; б) лист бромсеребряной фотобумаги вымачивают на свету в течение 5 мин в 5% - ном водном растворе серной кислоты, удаляют избыток раствора (капли) с помощью фильтровальной бумаги, накладывают эмульсионной стороной на микрошлиф и, приглаживая сверху рукой, удаляют образовавшиеся пузыри, выдерживают на макрошлифе в течение 3-4 мин и осторожно снимают с него; 9 в) полученный отпечаток промывают в воде, фиксируют в 25% - ном водном растворе гипосульфита, снова промывают в воде и просушивают. Полученные на фотобумаге участки коричневого цвета указывают на места, обогащенные серой (скопления сульфидов). Если фотобумага имеет равномерную окраску, то, следовательно, сера распределена равномерно. Появление темно-коричневых пятен на фотоотпечатке объясняется тем, что сначала между серной кислотой, впитанной в фотобумагу, и включениями MnS и FeS, в виде которых сера находится в стали, происходит следующая реакция: FeS + H2SO4 = FeSO4 = H2S↑, MnS + H2SO4 = MnSO4 = H2S↑, Образующийся сероводород действует на бромистое серебро эмульсионного слоя, в результате получается сернистое серебро, имеющее темнокоричневый цвет: 2AgBr + H2S = MnSO4 + 2НВг. Выявление ликвации фосфора Ликвацию фосфора в стали выявляют травлением шлифованного образца в реактиве состава: 85 г хлорной меди, 53 г хлористого аммония в 1000 см3 воды Образец помещают в реактив шлифованной поверхностью вверх. После выдержи около 3 мин вся поверхность образца должна быть покрыта медью, т.к. железо переходит в раствор, вытесняя из него медь. Слой меди нужно смыть с поверхности макрошлифа и просушить его. Более темные, т. е. глубоко протравленные участки - это места, обогащенные фосфором, т.к. чем больше в железе фосфора, тем быстрее оно переходит в раствор. Выявление макроструктуры Строение литого сплава (дендритной структуры) выявляют травлением шлифованного образца в 15% - ном растворе персульфата аммония (для сталей и медных сплавов) или 15% FeS + H2SO4 = FeSO4 = H2S↑, ном водном растворе едкого натра (для легких сплавов). После травления алюминиевых сплавов макрошлиф промывают в воде и на несколько секунд погружают в 50% раствор НМО^ для удаления темной пленки. Макроструктуру деформированных сплавов (волокнистость) можно выявить травлением образцов: а) стальных - в растворе хлорной меди и хлористого аммония (по методике выявления ликвации фосфора); б) легких сплавов - в водном растворе щелочей (по методике выявления литой структуры). 10 Выявление дефектов, нарушающих сплошность металла Для выявления дефектов, нарушающих сплошность металла (трещин, пор, раковин), проводится глубокое травление шлифованного образца водным раствором соляной кислоты (50 см3 НС1, 50 см3 воды) при температуре 60 - 70°С, 10 - 30 мин. При глубоком травлении происходит растравливание дефектов, нарушающих сплошность металла, и они становятся видимыми невооруженным глазом (рис. 1.2). Рис. 1.2. Дефекты нарушающие сплошность металла: а – усадка; б – центральная пористость; в – точечная неоднородность; г – межкристаллические трещины. Порядок выполнения работы и содержание отчета 1. Получить от преподавателя вариант задания. 2. По методическому пособию ознакомиться с методами выявления различных дефектов макроструктуры сплава. 3. Выбрать метод (методы), необходимый для выполнения вашего задания. 4. Провести необходимые эксперименты, соблюдая инструкцию по технике безопасности при работе в термической и металлографической лабораториях. 5.Составить письменный отчет. Содержание отчета : название и цель работы, теоретические сведения, описание выбранного метода. Варианты заданий 1. Выполнить макроанализ шлифов двух стальных образцов и определить, какой из них был изготовлен из стали более высокого качества (с меньшим содержанием серы и фосфора). Зарисовать макростроение стали, обнаруженное в образцах, и описать способы макроанализа, использованные при решении задачи. Объяснить, почему макроанализ позволяет определить степень чистоты стали. 2. Образцы углеродистой стали вырезаны из катаной штанги, причем один - по длине штанги (в продольном направлении), а другой - по диаметру (в поперечном направлении). 11 Зарисовать макростроение исследуемых образцов. Определить, какой из образцов вырезан в продольном направлении, и объяснить, почему макроанализ позволяет решить этот вопрос. 3. Провести макроанализ двух образцов и на основании полученных данных определить, какой из них изготовлен сваркой двух полос стали, а какой вырезан из цельной стальной заготовки. Зарисовать макростроение образцов. Описать способы макроанализа, использованные при решении задачи и объяснить, почему применение их позволяет установить способ изготовления образцов. 4. Провести макроанализ сварного соединения стали и определить, какие зоны этого соединения - из электрода или основного металла - являются более качественными. Зарисовать макростроение стали в исследованном образце и объяснить, какой способ макроанализа следует применить для решения поставленной задачи. 5. Провести макроанализ двух образцов, вырезанных из стальных деталей и зарисовать макростроение. Определить, какая деталь была изготовлена из литой стали и какая из катаной. Объяснить, почему макроанализ позволяет характеризовать строение металла и способ изготовления деталей. 6. Провести макроанализ двух втулок, изготовленных из оловянистой бронзы и зарисовать макростроение. Определить, какая втулка изготовлена литьем и какая из прессованного прутка бронзы. Указать способ макроанализа, необходимый для решения этой задачи. 7. Выполнить макроанализ двух отливок из алюминиевого сплава: одной отлитой в землю, другой - отлитой в кокиль. Объяснить по данным исследования характерные особенности первичной кристаллизации, протекавшей в каждой отливке, и объяснить различие в их строении. Указать реактив, необходимый для решения этой задачи. 8. Выполнить макроанализ двух деталей из алюминиевых сплавов. Определить, какая деталь была изготовлена литьем и какая ковкой (штамповкой). Указать способ макроанализа, использованный в задаче. Контрольные вопросы 1. Что называют макроанализом? 2. Что такое макроструктура, макрошлиф? 3. Какие дефекты в сплавах можно выявить с помощью макроанализа? 4. Каковы характерные особенности хрупкого, вязкого и усталостного изломов? 5. В чем заключается метод Баумана и для чего он используется? 6. Как определить ликвацию фосфора в стали? 7. Каким образом выявить дефекты, нарушающие сплошность металла (поры, раковины, трещины)? 12 8. Какие реактивы используются для выявления строения литой стали? Деформированной стали? 9. Как выявить макроструктуру алюминиевых сплавов? 10. Будет ли отличаться макроструктура двух болтов, изготовленных из проката, штамповкой и резанием? Какой из них будет иметь более однородные механические свойства в продольном и поперечном направлениях? Лабораторная работа №2 МИКРОСКОПИЧЕСКИЙ АНАЛИЗ МАШИНОСТРОИТЕЛ ЬНЫХ МАТЕРИАЛОВ Цель работы: изучить формирование изображения в оптическом микроскопе; характеристики микроскопа; научиться самостоятельно выбирать увеличение и настраивать микроскоп для наблюдения изображения; научиться готовить образцы (микрошлифы) для исследования структуры. Теоретические сведения Принцип действия светового микроскопа Любой микроскоп предназначен для расширения пределов естественного восприятия глазом мелких объектов. Биологические свойства глаза таковы, что на расстоянии ясного зрения, равном 250 мм, он может видеть раздельными 2 точки, отстоящие друг от друга на 0, 2 мм. При меньшем расстоянии они будут видны слитыми в одну. Действие микроскопа сводится к увеличению угла зрения, которое воспринимается глазом как увеличение видимых размеров предмета. Микроскоп (рис. 2.1) представляет собой комбинацию двух увеличивающих оптических систем - объектива I и окуляра 2, отстоящих друг от друга на расстоянии оптической длины тубуса Т. Рис.2. I. Оптическая схема простейшего микроскопа 13 Объект Пр помещают перед объективом I, который дает увеличенное действительное и перевернутое изображение объекта Пр', расположенное перед окуляром 2. Окуляр создает увеличенное мнимое и прямое изображение Пр'', расположенное от сетчатки глаза наблюдателя на расстоянии ясного зрения Д (примерно 250мм). Таким образом, предмет в микроскопе увеличивается дважды. Поэтому общее увеличение микроскопа равно произведению увеличений объектива и окуляра: N M N ОБ * N ОК T D T 250 * * , FОБ FОК FОБ FОК где Т - оптическая длина тубуса. Техничекая характеристика любого микроскопа включает в себя: кратность увеличения; разрешающую способность; совершенство изображения. Кратность увеличения микроскопа определяют комбинацией окуляра и объектива. Кратность увеличения окуляра и объектива обычно указывают на их корпусе, но иногда увеличение объектива заменяют его фокусным расстоянием и также указывают на корпусе. Под разрешающей способностью микроскопа понимают наименьшее расстояние между двумя точками объекта, когда они видны раздельно. Чем меньше это расстояние, тем выше разрешающая способность микроскопа. Разрешающая способность микроскопа определяется так: d 2A где - длина волны света, мкм; А - числовая апертура объектива. Числовая апертура является характеристикой разрешающей силы объектива и наряду с характеристикой увеличения указывается на корпусе: A n * sin где n - показатель преломления среды между объектом и фронтальной линзой объектива; - половина отверстного угла объектива (рис. 2. 2), образованного крайними лучами, проходящими через точку фокуса. Таким образом, разрешающая способность микроскопа будет тем выше, чем короче длина волны света и больше апертура объектива. Практически max 70 и sin max 0.94 . Тогда если между объективом и объектом находится воздух A n * sin 1* 0.94 0.94 . Принимая длину волны белого света 0.55 мкм, получим: d 0.55 0.3 мкм 0.94 * 2 14 Рис. 2. 2. Схема отверстного угла объектива Для увеличения апертуры объектива пространство между объектом и объективом заполняют иммерсионной жидкостью (кедровое масло, глицерин, вода и др.) с большим показателем преломления лучей. Например для кедрового масла n=1.51, тогда разрешаемое расстояние d 0.55 0.2 мкм. 1,51* 0.94 * 2 Чтобы полнее использовать разрешающую способность объектива, необходимо правильно выбрать увеличение микроскопа. Расчеты показывают, что оно должно быть в пределах 500 - 1000 Å. Такое увеличение называют полезным. Совершенство изображения, т. е. его резкость и чистота, зависит от степени устранения недостатков оптической системы - сферической и ахроматической аберрации (ошибки). Сферическая аберрация - это неодинаковое преломление лучей, исходящих из одной точки, краем линзы и центральной ее частью, что приводит к нечеткости изображения. Устраняется применением дополнительной вогнутой (рассеивающей) линзы, имеющей одинаковую, но обратно направленную аберрацию. Хроматическая аберрация - это неодинаковое преломление линзой лучей разного цвета (длины волны), возникающее при разложений луча белого цвета. Устраняется комбинацией линз из различных сортов стекла. Современные оптические микроскопы имеют увеличение, не превышающее 2000 крат, и разрешающую способность до 0,1 мкм. Для изучения более тонких деталей структуры применяют электронные микроскопы, где вместо световых лучей используют электронный луч с длиной волны 105 – 106 раз меньше. Достигаемое при этом увеличение составляет от I до4 • 105 крат, а разрешающая способность 5*10-4 мкм. 15 Приготовление образца для изучения микроструктуры с помощью светового микроскопа Свойства металлических изделий зависят не только от химического состава материала, но и от его структуры, под которой понимают внутреннее строение, характеризуемое формой, размером и взаимным расположением кристаллитов разных твёрдых фаз. Для описания структуры, наблюдаемой под микроскопом, используют термин “структурная составляющая”. Это – часть сплава, которая на шлифе имеет характерное и однообразное строение и повторяется во всех частях изучаемого объекта. Структурных составляющих может быть одна и несколько, причём каждая из них может состоять из кристаллитов одной или нескольких фаз. Образование той или иной структурной составляющей зависит от состава, так и от предыстории материала. При изучении структуры преследуют следующие цели: а) установить связь между структурой и свойствами изучаемого материала, б) убедиться в получении структуры, обеспечивающей необходимый уровень свойств, в) установить предысторию материала для выявления причин, вызвавших формирование той или иной структурной составляющей. Образец для микроскопического исследования структуры металла называют микрошлифом. Поскольку микроструктуру металла изучают в отраженном свете, поверхность микрошлифа должна удовлетворять двум требованиям: 1) она должна иметь максимальную отражающую способность, 2) разные участки поверхности должны по-разному отражать свет, чтобы различить элементы микроструктуры. Первое достигается путем получения плоской и гладкой поверхности, второе - либо благодаря неодинаковому отражению света (поляризованного или неполяризованного, моно- или полихроматического) от плоской поверхности, либо вследствие образования рельефа на поверхности путем травления, либо, наконец, из-за создания на поверхности пленок толщина и, следовательно, окраска которых зависят от природы либо ориентировки кристаллитов, на которых они возникли. Микрошлиф должен иметь микроструктуру, характерную для всего изучаемого изделия или его части. Поэтому имеет значение, во-первых, выбор участка изделия, из которого вырезают образец, и, во-вторых, выбор расположения исследуемой поверхности на образце. Например, микроструктуру прокатанной полосы обычно изучают на ее продольном сечении. Поскольку микроструктура в разных участках полосы может быть неодинаковой, образцы для изготовления микрошлифов вырезают из центра и у кромок полосы, а также в нескольких местах по ее длине. Площадь поверхности микрошлифа обычно составляет около 1 см2, высота образца для удобства обращения с ним должна быть не менее 10 мм. Для изготовления шлифов на образцах 16 меньших размеров (лента, проволока и т.д.) их после вырезки помещают в цилиндрическую обойму или заливают пластмассой. В некоторых случаях для закрепления мелких образцов применяют металлические винтовые зажимы. Подготовка плоской поверхности микрошлифа включает: 1) вырезку и выравнивание поверхности; 2) шлифование; 3) полирование. Все перечисленные операции должны проводиться таким образом, чтобы они не изменили микроструктуру металла. В этом отношении особенно ответственны первая и вторая операции, которые не должны сопровождаться деформацией поверхностных слоев (толщина деформированного слоя может в 3-10 раз превышать размер зерна абразива) и нагревом образца. Поверхность подготовленного шлифа должна быть зеркально гладкой, плоской по всей его площади, не иметь царапин, ямок и загрязнений. Шлифование проводят с целью уменьшения неровностей на поверхности образца. При этом используют шлифовальную шкурку различных номеров, которые обозначают размер зерен абразивного порошка, прикрепленного к бумажной основе шкурки. Абразивом могут быть электрокорунд, карбид кремния и другие твердые вещества; размер зерен абразива на различных номерах шкурки может составлять от 250 до 4 мкм. При шлифовании вручную шкурку помещают на стекло, образец прижимают обрабатываемой поверхностью к шкурке и перемещают возвратно-поступательными движениями. Шлифование можно проводить также на станке с горизонтально расположенным вращающимся кругом, на котором закрепляют шкурку. Образец прижимают к кругу вручную или фиксируют в специальном приспособлении. Перед шлифованием обрабатываемую поверхность очищают от частиц металла и абразива. Движение образца при шлифовании вручную производят под углом 90° к направлению царапин от предшествовавшей обработки. Шлифуют до тех пор, пока полностью не исчезнут все следы царапин от предыдущей операции. Затем образец вновь очищают от налипшей наждачной пыли и переходят к шлифованию шкуркой с более мелким абразивом. Обычно оказывается достаточным использовать шлифовальные шкурки № 4-5. После завершения шлифования образец тщательно промывают под струей воды. Полирование служит для дальнейшего уменьшения неровностей на плоской поверхности образца. Полирование заканчивают, когда на поверхности исчезнут всякие риски, а сама поверхность станет зеркально гладкой. Полирование проводят механическим, электро-литическим либо химическим методами. Для механического полирования используют станок с вращающимся кругом, который обтянут тканью (фетром, сукном, драпом и др.). В качестве абразива чаще всего применяют тонкоизмельченный оксид хрома, который в виде взвеси в воде наносят на поверхность круга во время его вращения. Образец шлифованной поверхностью слегка прижимают к поверхности круга. Во время полировки образец перемещают от периферии к центру круга (чтобы обеспечить равномерное распределение абразива) и периодически пово- 17 рачивают (чтобы исключить образование "хвостов" около включений на поверхности образца). Для получения хороших результатов при полировании необходимо, чтобы образец и руки оператора были очищены от шлифовального абразива. Круг во время полирования должен быть влажным. Механическое полирование можно производить также с помощью алмазных паст, в которых размеры зерен абразива могут доходить до 1 мкм. Пасту наносят на ватман тонким слоем, и полирование проводят так же, как и шлифование образца.После полирования шлиф промывают в воде либо, если металл окисляется, - в этиловом спирте и просушивают фильтровальной бумагой. Изучение полированной поверхности шлифа под микроскопом преследует следующую цель: определениие качества его изготовления (отсутствие следов обработки) и установление характера расположения и размеров микроскопических трещин, неметаллических включений – графита, сульфидов, оксидов (рис.2.3.) в металлической основе (имеет светлый вид при рассмотрении под микроскопом). а б в Рис. 2.3. Неметаллические включения в стали и чугуне: а – оксиды; б – сульфиды; в – графит Структуру металлической основы шлифа после полирования выявляют травлением его реактивом. Для стали и чугуна чаще всего применяют 2...5%ный раствор азотной кислоты (HNO3) в этиловом спирте. Полированную поверхность шлифа погружают в реактив на 3...15 с или протирают ватой, смоченной в реактиве, до появления ровного матового оттенка без наличия каких-либо пятен. Затем шлиф промывают спиртом или водой и просушивают фильтровальной бумагой. Выявление микроструктуры в большинстве случаев сводится к созданию на полированной поверхности неглубокого рельефа, в котором конфигурация неровностей повторяет расположение и очертания отдельных кристаллитов. Иногда такой рельеф создается при полировании образца. Например, на поверхности шлифа, полированного механическим способом, твердые кристал- 18 литы несколько выступают, а мягкие - углублены. Во всех остальных случаях рельеф создают с помощью травления. Обычно используют химическое, электролитическое и термическое травление. При химическом или электролитическом травлении, во-первых, образуются канавки на границах между зернами и, во-вторых, создается неодинаковая шероховатость поверхности зерен разных фаз или даже одной фазы (последнее имеет место в том случае, если у разных зерен одной и той же фазы с плоскостью шлифа совпадают разные плоскости кристаллической решетки). Канавки на границах образуются из-за того, что атомы в этих участках обладают повышенной энергией и поэтому легче вступают в химическую реакцию растворения. Неодинаковая шероховатость на поверхности зерен разных фаз или даже одной и той же фазы обусловлена той же причиной - неодинаковой химической активностью из-за различных свойств фаз или различающейся плотности упаковки атомов на разных плоскостях кристаллической решетки зерен одной и той же фазы. Поскольку атомы в сердцевине зерен имеют меньшую энергию, чем на их границах, рельеф на поверхности менее глубок, чем на границах. При наблюдении в отраженном свете максимальный оптический контраст создается между участками рельефа разной глубины, т.е. между границами и телом зерен. Контраст между разными зернами значительно слабее благодаря меньшему различию в глубине неровностей на их поверхности. Порядок выполнения работы и содержание отчета 1. Изучить основные теоретические понятия о принципе действия микроскопа, его характеристиках. 2. Научиться самостоятельно настраивать микроскоп для работы в светлом поле, выбирать увеличение. 3. Механически обработать образец для приготовления микрошлифа (шлифование, полирование). 4. Изучить микроструктуру шлифа под микроскопом до травления. 5. Протравить шлиф реактивом, промыть проточной водой и высушить. 6. Изучить микроструктуру шлифа после травления. 7. Написать отчет. Содержание отчета: наименование и цель работы, теоретические сведения об увеличении микроскопа, его разрешающей способности и показателях совершенства изображения, технология приготовления микрошлифа, реактив, применяемый для травления стали и чугуна. Контрольные вопросы и задания 1. Объясните роль травителя для выявления микроструктуры. 2. Какой состав используется для травления сплавов железа с углеродом? 3. Для чего предназначен микроскоп? 19 4. Расскажите о принципе действия микроскопа. 5. Как определить увеличение микроскопа? 6. Какое предельное полезное увеличение можно получить в оптическом микроскопе? 7. Что такое разрешающая способность микроскопа? Лабораторная работа №3 МЕХАНИЧЕСКИЕ СВОЙСТВА СПЛАВОВ Цель работы: Изучить маркировку сталей. Познакомиться с механическими свойствами, научиться определять твердость. Теоретические сведения Сталь – сплав железа с углеродом (до 2,14% С). В сталях постоянно присутствуют примеси, которые попадают при выплавке. К ним относятся: марганец и кремний, которые являются полезными, а так же сера и фосфор, которые являются вредными. Сера вызывает красноломкость стали – хрупкость при горячей обработке давлением. В сталях сера находится в виде сульфита FeS, который образует с железом легкоплавкую эвтектику, отличающуюся низкой температурой плавления (9880 С) и располагающуюся по границам зерен. При горячей деформации границы зерен оплавляются и сталь хрупко разрушается. Фосфор вызывает в сталях хладноломкость – хрупкость при низких температурах. Каждая сотая доля фосфора повышает порог хладноломкости на 250 С. Содержание серы и фосфора влияет на качество сталей и в зависимости от их содержания стали подразделяются на 4 группы: 1. Стали обыкновенного качества содержат примерное количество серы и фосфора (до 0,045% каждого). Стали обозначают марками Ст0, Ст1, Ст 2 … Ст6. Буквы Ст обозначает сталь, цифры – условный номер марки, чем больше число, тем больше содержание углерода. Ориентировочно можно считать, что цифра обозначает содержание углерода в десятых долях процента. Для обозначения степени раскисления добавляют индексы: кп – кипящая, сп – спокойная, пс – полуспокойная (Ст 3 кп, Ст 3пс); 2. Качественные стали содержат серы и фосфора до 0,035% каждого, регламентированы по химическому составу и механическим свойствам. Марки стали обозначают цифрами, которые указывают среднее содержание углерода в сотых долях процента. Стали 08, 20, 25,…, 60. Например, сталь 20– 0,20% С. Инструментальные стали содержат более 0,7% углерода. Цифра в марке указывает на среднее содержание углерода в десятых долях процента. Например, сталь У7 – 0,7% С, У13 – 1,3% С. 3. Высококачественные стали содержат не более 0,025% Si и P каждого. Обозначаются буквой А, стоящей в конце марки. Например, У12А. 20 4. Особовысококачественные стали содержат не более 0,015% S и 0,025% P. В конце марки стоит буква, указывающая способ переплава. Например, Ш – электрошлаковый, ВДП – вакуумно-дуговой, ЭЛП – электронно-лучевой. Легированные стали. Легирующие элементы обозначают буквами: Х – хром, Н – никель, Г – марганец, С – кремний, В – вольфрам, М – молибден, Ф – ванадий, К – кобальт, А – алюминий, Д – медь. Первая цифра указывает на среднее содержание углерода в стали в сотых долях процента, а цифры, следующие за буквами – процентное содержание этих элементов. Например, 30ХН3М – 0,30% С, 1% Cr, 3% Ni, 1% Mo. Механические свойства металлов и сплавов При выборе материала исходят из комплекса свойств, которые подразделяют на механические, физические, химические и технологические. Физические свойства определяют поведение материалов в тепловых, гравитационных, электромагнитных и радиационных полях. К физическим относятся такие свойства материалов как плотность, теплоемкость, температура плавления, термическое расширение, магнитные характеристики, теплопроводность, электропроводность. Под химическими свойствами понимают способность материалов вступать в химическое взаимодействие с другими веществами, сопротивляемость окислению, проникновению газов и химически активных веществ. Характерным примером химического взаимодействия среды и металла является коррозия. Технологические свойства металлов и сплавов характеризуют их способность подвергаться горячей и холодной обработке. Комплекс этих свойств включает в себя технологичность при выплавке, горячем и холодном деформировании, обработке резанием, термической обработке и, особенно, сварке. При конструировании изделий в первую очередь руководствуются механическими свойствами материалов. Механические свойства материалов характеризуют их способность сопротивляться деформированию и разрушению под действием различного рода нагрузок. Механические нагрузки могут быть статическими, динамическими и циклическими. Кроме того, материалы могут подвергаться деформации и разрушению как при разных температурных условиях, так и в различных, в том числе агрессивных средах. Для того, чтобы обеспечить надежную работу конкретных машин и приборов, необходимо учитывать условия эксплуатации, т.е. к материалу предъявляют эксплуатационные требования. К основным механическим свойствам относят прочность, упругость, ударную вязкость, пластичность, твердость. Механические свойства некоторых марок сталей приведены в таблице 1.1. Для определения механических свойств материалов разработаны различные методы испытаний. При статических методах материал подвергают 21 воздействию постоянной силы, возрастающей весьма медленно. При динамических испытаниях материал подвергают воздействию удара или силы быстро возрастающей. Определение прочности, пластичности, упругости Прочность – способность материала сопротивляться разрушению под действием внешних сил. Пластичность – способность материала к пластической деформации, т.е. к получению остаточного изменения формы и размеров без разрушения. Упругость – свойство материала восстанавливать свои размеры и форму после прекращения действия нагрузки. Прочность, пластичность и упругость материала определяют при статических испытаниях на растяжение. σ p σв d0 l0 σт σу ε p Рис. 3.1. Статические испытания на растяжение: а – схема испытания; б – диаграмма растяжения Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы P (рис. 1.1.) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию. Напряжение σ – это отношение силы P к площади поперечного сечения F, МПа: = P , F Деформация характеризует изменение размеров образца под действием нагрузки, % = l l0 100, l0 22 где l – длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки). При испытаниях строится диаграмма растяжения, представляющая собой зависимость напряжения от деформации (рис.3.1.). После проведения испытаний определяются следующие характеристики механических свойств: Предел упругости σу – это максимальное напряжение, при котором в образце не возникают пластические деформации. Предел текучести – это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1.1, б). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести 02 – напряжение, вызывающее пластическую деформацию, равную 0,2%. Предел прочности (или временное сопротивление) в – это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании. Относительное удлинение после разрыва – отношение приращения длины образца при растяжении к начальной длине l0, %: = lk l0 · 100, l0 где lk – длина образца после разрыва. Относительным сужением после разрыва называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %: = F0 Fk · 100, F0 где Fk – площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение являются характеристиками пластичности. Определение твердости Твердость – способность материала сопротивляться проникновению в него другого тела. Твердость материала испытывается при статическом характере вдавливания в него шарика, конуса или пирамиды. Наиболее широкое применение нашли методы определения твердости по Бринеллю, Роквеллу и Виккерсу (рис. 3.2.). Твердость по Бринеллю (НВ) определяется вдавливанием в испытываемую поверхность под нагрузкой Р стального шарика диаметром Д (рис.3.2, а). После снятия нагрузки на поверхности образца остается отпечаток (лунка). Твердость определяется по формуле 23 НВ = P , Па, F где F – площадь поверхности отпечатка. P P P0 D P1 P0 h0 P P0 1360 d d h а б в Рис. 3.2. Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу Практически величину твердости определяют не по формуле, а по прилагаемой к прибору таблице в зависимости от диаметра отпечатка. Между твердостью по Бринеллю и пределом прочности металла существует приближенная зависимость в = к · НВ, Па Для стали в = 0,34 … 0,35 НВ. Твердость по Роквеллу определяют по глубине отпечатка. Метод основан по вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 1200 (шкалы А и С). Вдавливание производится под действием двух нагрузок – предварительной Р0, равной 100 Н и окончательной Р, равной 600, 1000, 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания в условных единицах. Твердость по Виккерсу определяют вдавливанием в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды с углом при вершине 1360. Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка. Практически величину твердости определяют не по формуле, а по прилагаемым к прибору таблицам по измеренной величине d (диагональность отпечатка) рис. 3.2, в. 24 Определение ударной вязкости Для оценки вязкости материалов и установления их склонности к переходу из вязкого в хрупкое состояние проводят испытания при динамических нагрузках. Метод основан на разрушении образца с надрезом (рис. 3.3., а) посередине одним ударом маятникового копра (рис. 3.3, б). Рис. 3.3. Схема испытания образца на маятниковом копре КС = А/F, Дж/м2, где А работа, затраченная на разрушение образца; F площадь поперечного сечения образца в месте надреза, м; КС ударная вязкость, индексы V,U (KC V, КС U) характеризуют форму надреза. Таблица 3.1. Механические свойства сталей Марка стали Свойства в , МПа ,% ψ, % НВ, Мпа 10 340 31 55 1430 20 420 25 55 1630 30 500 21 50 1790 40 580 19 45 2170 50 640 14 40 2410 60 690 12 35 2550 70 730 9 30 2690 У8 1100 6 30 2850 25 Порядок выполнения работы и содержание отчета 1. Изучить маркировку сталей; 2. Изучить механические свойства материалов и способы их определения; 3. Получить образцы для испытаний; 4. Провести испытания образцов на твердость; 5. По результатам испытаний и табличным данным построить графики, отражающие зависимость твердости, прочности и пластичности от содержания углерода; 6. Составить письменный отчет по работе. Содержание отчета: название и цель работы, теоретическая часть, таблица «Механические свойства сталей», графики, выводы. Контрольные вопросы 1. Как маркируют стали обыкновенного качества, качественные, легированные? 2. Что такое прочность? Методы измерения, характеристики, единицы измерения. 3. Чем отличается упругая деформация от пластической? 4. Что такое пластичность? Методы измерения, характеристики, единицы измерения. 5. Что такое твердость? Методы определения твердости. 6. Что такое ударная вязкость? 7. Чем отличаются статические методы испытаний от динамических? Лабораторная работа №4 ПОСТРОЕНИЕ ДИАГРАММЫ СОСТОЯНИЯ СПЛАВОВ «ОЛОВО - ЦИНК» ТЕРМИЧЕСКИМ МЕТОДОМ Цель работы: освоение методики определения температур затвердевания сплавов «олово-цинк»; построение диаграммы состояния сплавов; изучение процессов кристаллизации и микроструктур полученных сплавов. Теоретические сведения Назначение и сущность термического анализа Термический анализ является наиболее распространенным методом изучения сплавов, особенно при затвердевании их из жидкого состояния. Кристаллизация, плавление, полиморфные и другие фазовые превращения в металлах и сплавах всегда сопровождаются выделением или поглощением тепла. Термический анализ сводится к регистрации этих тепловых эффектов и 26 определению соответствующих им температур. Для этого расплавленный металл охлаждают, одновременно записывая изменение температуры во времени. Затем строят кривые охлаждения, откладывая по оси абсцисс время, а по оси ординат - температуру. На рис. 4.1 приведены кривые охлаждения аморфного и кристаллического тела, в данном случае чистого металла. Аморфное тело затвердевает постепенно, без тепловых эффектов и кривая охлаждения I на всем протяжении идет плавно. Рис. 4.1. Кривые охлаждения: 1 - аморфного тела; 2 - кристаллического тела Кривая охлаждения кристаллического тела отличается наличием перегибов и горизонтальных площадок, по которым определяют температуры фазовых превращений (критических точек). Кривая охлаждения чистого металла 2 показывает, что до начала затвердевания (до точки а) температура снижается монотонно, а затем (в точке а) кривая переходит в горизонтальную площадку, свидетельствующую о протекании фазового превращения при постоянной температуре (до точки б), после чего температура продолжает монотонно снижаться до комнатной. Горизонтальный участок а - б соответствует переходу металла из жидкого в твердое состояние. Выделяющаяся теплота кристаллизации в течение некоторого времени вызывает остановку снижения температуры. Кривая охлаждения 2 характерна для чистых металлов, не имеющих полиморфных превращений, и сплавов эвтектического состава. В других случаях возможно наличие нескольких горизонтальных площадок и перегибов, соответствующих фазовым превращениям. 27 Рис. 4. 2. Схема термоэлектрического пирометра Измерение температуры осуществляется с помощью термоэлектрического пирометра, который состоит из двух частей: термопарной Т и измерительной (милливольтметра) М. Проволоки из двух разных металлов I и 3 (рис. 3.2), сваренные в точке 2 (так называемый горячий спай), образуют термопару, которая соединена проводами 4 и с милливольтметром М. Место соединения проволок I и 3 с проводами 4 и 5 называется холодным спаем, который должен находиться при постоянной температуре 0 С (или комнатной). Горячий спай термопары помещают в среду, температура которой должна быть измерена. При нагреве горячего спая возникает термоэлектродвижущая сила (ТЭДС), величина которой пропорциональна температуре измеряемой среды. Под действием ЭДС происходит отклонение стрелки 6 милливольтметра М, шкала 7 которого отградуирована в градусах Цельсия. Чем выше температура горячего спая, тем больше угол отклонения стрелки милливольтметра. В зависимости от температуры нагрева применяют различные термопары: до 1600 С - платино-платинородиевые (ПП), до 1200 С - хромель-алюмелевые (ХА), до 800 С - хромель-копелевые (ХК) и др. Экспериментальная часть работы В данной лабораторной работе предлагается построить и исследовать диаграмму состояния сплавов системы «олово-цинк». Эти металлы практиче- 28 ски нерастворимы друг в друге в твердом состоянии, не образуют химических соединений и неограниченно растворимы в жидком состоянии. Для термического анализа рекомендуется использовать сплавы олова с 4, 8, 30 и 80% цинка. Группа студентов разбивается на 4 подгруппы, каждая из которых ведет работу с одним из указанных сплавов. Построение кривых охлаждения сплавов и определение температур кристаллизации производится в следующей последовательности: 1. Взвешивают олово и цинк в пропорциях, соответствующих заданному сплаву. Общий вес каждого сплава равен 100 г. 2. В шамотно-графитовый тигель на дно помещают навеску цинка, а сверху - олово, т.к. оно легче плавится, засыпают поверхность металла небольшим слоем толченого древесного угля (для предохранения от окисления) и помещают тигель в предварительно нагретую шахтную печь. Через отверстие в крышке печи в тигель погружают термопару, подключенную к электронному пирометру. 3. Тигель выдерживают в печи до полного расплавления металлов, что контролируют по показаниям измерительного прибора. Более тугоплавкий цинк плавится при 419 С. Не допускается нагрев выше 500 С. 4. Тигель с расплавом извлекают из печи и устанавливают в песчаную ванночку; расплавленный металл тщательно перемешивают специальной мешалкой и опускают в него горячий спай термопары. Термопару закрепляют на штативе таким образом, чтобы горячий спай не касался стенок и дна тигля. 5. Записывают показания температуры через каждые 20 с. Запись температуры начинают при 400°С, а заканчивают на отметке 100 - 150°С. 6. После окончания замеров температуры тигель с затвердевшим металлом и термопарой переносят в печь и нагревают до расплавления сплава. Затем термопару вынимают и закрепляют в штативе, а тигель с металлом помещают в песочную ванночку. 7. По полученным данным строят кривые охлаждения сплавов в координатах «температура - время». По перегибам и горизонтальным площадкам на кривой охлаждения определяют температуры начала и конца кристаллизации. Полученные результаты показывают для проверки преподавателю. 8. Охлажденный слиток используют для приготовления микрошлифа. 9. Результаты кривых охлаждения для всех четырех сплавов сводят в таблицу. Температуры кристаллизации чистых металлов берут из справочной литературы. Методика построения диаграммы состояния сплавов «олово цинк» Диаграмма состояния сплавов представляет собой графическое изображение фазового и структурного состава любого сплава данной системы в зависимости от температуры и концентрации. Вид диаграммы состояния зависит от того, как реагируют компоненты друг с другом в твердом и жидком состояниях. 29 Таблица 4. I Результаты термического анализа Химический состав сплава Содерж. Содерж. олова, % цинка, % 100 0 96 92 70 20 0 4 8 30 80 100 Температура Температура начала кристал- конца кристаллизации, 0С лизации, °С 232 232 419 419 Для построения диаграммы необходимо: 1. Провести оси координат 2. На оси абсцисс отметить точки, соответствующие исследованным сплавам, т. е. сплавам с 4, 8, 30, 80% цинка и в каждой из этих точек восстановить перпендикуляр, т. е. провести линии сплавов (рис.3.3, б) 3. На каждой линии отметить точками температуры начала и конца кристаллизации, полученные экспериментально. Так как линии чистых металлов олова и цинка являются ординатами (левая - олово, правая - цинк), то на этих ординатах отметить точками температуры кристаллизации олова и цинка (рис. 3.3, в). 4. Соединить линией точки, характеризующие конец кристаллизации сплавов; т.к. все эти точки соответствуют одной температуре, то линия будет горизонтальной; продолжить эту линию до правой и левой ординат. Соединить плавными линиями точки, характеризующие начало кристаллизации сплавов; продолжить их до точек кристаллизации чистых металлов (олово 232°С, цинк -419° С, рис. 3.3, г). 5. Обозначить полученные линии буквами и охарактеризовать их. Указать фазовый и структурный состав всех областей диаграммы. Линия АСВ, соединяющая точки начала кристаллизации, называется линией ликвидус. Выше этой линии все сплавы олова и цинка находятся в жидком состоянии. Линия ДСЕ характеризует конец затвердевания сплавов и называется линией солидус. Ниже ее все сплавы находятся в твердом состоянии. Между линиями ликвидус и солидус одновременно сосуществуют жидкая и твердая фазы (Ж + Sn и Ж + Zn). 6. Для правильного определения фазового и структурного состава всех областей диаграммы необходимо воспользоваться микроскопическим методом исследования сплавов, т. е. просмотреть под микроскопом приготовленные шлифы (при увеличении х 100 или х 200), а также изучить процесс формирования микроструктур при кристаллизации. 30 Изучение процессов кристаллизации и микроструктур сплавов «олово - цинк» Сплав, соответствующий точке 8% цинка и 92% олова, затвердевает при постоянной температуре 200 С. При этой температуре (ей соответствует горизонтальная площадка на кривой охлаждения, рис. 3. 4, б) из жидкости одновременно выделяются мелкие кристаллы цинка и олова, смесь которых называется эвтектикой, а данное превращение Ж→Zn+Sn - эвтектическим. Эвтектический состав при исследовании под микроскопом обнаруживает характерную мелкодисперсную структуру из выделений цинка, расположенных в оловянной основе. Сплав с 80% цинка затвердевает в температурном интервале 5 - 6 и имеет на кривой охлаждения две критические точки. Первая (перегиб кривой охлаждения, рис.3.4, г) отвечает началу выделения из жидкого сплава кристаллов цинка, которое продолжается до 200 С. В процессе выделения кристаллов цинка оставшийся жидкий сплав обогащается оловом, и химический состав жидкости при этом непрерывно меняется. Для того чтобы определить химический состав жидкости в интервале температур «начало кристаллизации конец кристаллизации», необходимо через заданную точку, например т на рис. 3. 4, провести параллельно оси концентраций коноду Кп до пересечения с линией ликвидус СВ; проекция точки пересечения К на ось концентраций покажет процентное содержание цинка и олова в жидкости. При температуре 200 С в жидкости остается 8% цинка и происходит эвтектическое превращение, которое. соответствует горизонтальному участку на кривой охлаждения. В результате микроструктура затвердевшего сплава состоит из крупных кристаллов цинка и эвтектики. Сплав с повышенным содержанием олова (4% цинка) также затвердевает в интервале температур и тоже имеет на кривой охлаждения (рис. 3. 4, а) две критические точки. Первая отвечает началу выделения из жидкого сплава кристаллов олова, которое и в этом случае продолжается до 200°С. Жидкая фаза данного сплава обогащается цинком, вследствие выделения кристаллов олова, до эвтектического состава. Окончательно сплав затвердевает при температуре второй критической точки, отвечающей горизонтальному участку на кривой охлаждения. В результате образуется структура, состоящая из кристаллов олова и эвтектики. Диаграмма состояния показывает, что только чистые металлы и сплавы эвтектической концентрации плавятся и затвердевают при постоянной, строго определенной температуре. Характерная особенность эвтектического сплава (в данном случае 8% 7п) заключается в том, что он имеет более низкую температуру плавления, чем составляющие его компоненты. Затвердевание всех остальных сплавов происходит в определенном интервале температур, причем при охлаждении любого сплава сперва из жидкой фазы выделяется в виде кристаллов избыточный по отношению к составу эвтектики компонент, т.к. при охлаждении любого сплава его жидкая фаза всегда стремится 31 Рис. 4.3. Порядок построения диаграммы состояния сплавов к эвтектической концентрации. В области, ограниченной фигурой ДАС, сплавы находятся в виде кристаллов олова и жидкого сплава, а в области, ограниченной фигурой СВЕ - в виде кристаллов цинка и жидкого сплава. Ниже линии ДС они состоят из кристаллов олова и эвтектики (доэвтектические сплавы); ниже точки С - из одной эвтектики (эвтектический сплав); ниже линии СЕ - из кристаллов цинка и эвтектики (заэвтектические сплавы). 32 Рис.4.4. Кривые охлаждения, структуры и диаграмма состояния сплавов олова с цинком 33 Рис. 4.4. Окончание 34 Порядок выполнения работы и содержание отчета 1. Ознакомиться с содержанием работы. 2. Проверка преподавателем готовности студентов к выполнению работы. 3. Выполнить экспериментальную часть работы по определению критических температур начала и конца кристаллизации заданных сплавов. 4. Построить диаграмму состояния сплавов системы «олово; - цинк». 5. Изучить и проанализировать микроструктуру четырех сплавов «олово цинк» с помощью микроскопа. 6. Составить отчет о проделанной работе. Содержание отчета: название и цель работы, теоретическая часть, описание хода работы, кривая охлаждения заданного сплава, сводная таблица критических температур кристаллизации всех четырех сплавов, диаграмма состояния сплавов«олово - цинк» с обозначением фаз и структур, рисунки микроструктур всех четырех сплавов с обозначением процентного состава каждого сплава и структурных составляющих. Контрольные вопросы 1. В чем заключается термический метод исследования сплавов? 2. Как и чем измеряется температура сплава при охлаждении? 3. Методика построения диаграммы состояния сплавов по данным, полученным при проведении эксперимента. 4. Что такое диаграмма состояния сплавов? 5. Показать на диаграмме линии ликвидус и солидус. 6. Какие фазы находятся в различных областях диаграммы? 7. Как по диаграмме состояния определяется химический состав жидкости в интервале температур «начало кристаллизации - конец кристаллизации»? 8. Показать на диаграмме сплавы доэвтектические, эвтектические и заэвтектические. 9. Из чего состоит микроструктура доэвтектических, эвтектических и заэвтектических сплавов? 10. Что называется эвтектикой? 11. Покажите на диаграмме эвтектическую точку, эвтектическую концентрацию, эвтектическую линию. 12. Описать процесс формирования микроструктуры при кристаллизации любого доэвтектического, эвтектического и заэвтектического сплава. 35 Лабораторная работа №5 ИЗУЧЕНИЕ ДИАГРАММ СОСТОЯНИЯ ДВОЙНЫХ СИСТЕМ Цель работы: ознакомиться с основными типами диаграмм состояния двойных систем; научиться распознавать фазовый состав сплава и структуру в зависимости от температуры и концентрации компонентов. Теоретические сведения Основные понятия 1. Система. Системой называют группу тел (веществ), которую выделяют из прочих окружающих тел и в которой наблюдают интересующие явления. Для металлических сплавов системой будет являться совокупность фаз, находящихся в состоянии равновесия. Система, состоящая из одной фазы, называется гомогенной; система, состоящая из двух и более фаз – гетерогенной. 2. Фаза. Фазой называют однородную (гомогенную) составную часть системы, имеющую одинаковый состав, строение и свойства, одно и тоже агрегатное состояние и отделенную от других частей поверхностью раздела, при переходе через которую свойства резко меняются. Фазами могут быть: сами элементы в твердом, жидком состоянии и их аллотропические модификации; жидкие и твердые растворы, химические соединения. 3. Структура. Под структурой понимают форму, размеры, количество и характер взаимного расположения соответствующих фаз. 4. Компонент. Компонентами называют независимые индивидуальные вещества, способные существовать в изолированном виде, наименьшее число которых достаточно для образования всех фаз данной системы. 5. Металлический сплав – вещество, обладающее металлическими свойствами, полученное сплавлением или спеканием двух или более компонентов. В металлических сплавах компонентами являются чистые металлы и неметаллы, а также химические соединения. Правило фаз Общие закономерности сосуществования устойчивых фаз могут быть выражены в математической форме, именуемой правилом фаз или законом Гиббса. Правило фаз показывает количественную зависимость между числом степеней свободы С, числом компонентов К и числом фаз Ф: С=К–Ф+2 (1) 36 Независимыми переменными в уравнении правила фаз являются концентрация, температура, давление. Если признать, что все превращения происходят при постоянном давлении, то число переменных уменьшается на единицу и уравнение правила фаз примет следующий вид: С = К – Ф + 1. (2) Число степеней свободы С (вариантность) показывает, сколько переменных могут изменяться в системе одновременно и независимо друг от друга, без изменения числа фаз, находящихся в равновесии. Для случая, характеризуемого уравнением (2), таких переменных две – температура и концентрация. Если С = 2 (система бивариантная), то в рассматриваемой области и температура, и концентрация могут изменяться независимо друг от друга. Это значит, что никаких превращений в сплаве не происходит (например, в жидком расплаве из двух компонентов С = 2 – 1 + 1 = 2). Если С = 1 (система моновариантная), то это значит, что в данной области при изменении одного параметра (например, температуры сплава) одновременно по определенному закону изменяется и второй (концентрация). На кривой охлаждения будет наблюдаться перегиб (например, сплав из двух компонентов в области первичной кристаллизации будет иметь С = 2– 2+1=1). Если С = 0 (система нонвариантная), то это значит, что оба параметра (температура и концентрация) должны оставаться постоянными до окончания данного превращения. На кривой охлаждения будет наблюдаться горизонтальная площадка при температуре этого превращения (например, сплав из 2-х компонентов при эвтектических концентрациях и температуре будет иметь С = 2–3+1=0). Основные типы диаграмм состояния Диаграммы состояния или диаграммы фазового равновесия в удобной графической форме показывают фазовый состав сплава в зависимости от температуры и концентрации компонентов. Диаграммы состояния строят для условий равновесия или условий, достаточно близких к ним. Они дают наглядное представление о процессах, происходящих в сплавах при нагревании и охлаждении, что может быть использовано при оценке физикохимических, механических и технологических свойств сплава и позволяет рационально подойти к выбору материалов для изготовления изделий. Диаграммы состояния двойных систем строят в координатах “концентрация компонентов - температура”. Линии, соединяющие точки аналогичных превращений в системе, разграничивают области существования равновесных фаз. Каждая точка на диаграмме определяет фазовый и химический состав сплава, а также его структуру при данной температуре. Как известно, при кристаллизации чистых металлов атомы, ранее находящиеся в жидкости хаотично, выстраиваются в определенном порядке и об- 37 разуют, так называемую, кристаллическую решетку, наиболее распространенными из которых являются ОЦК, ГЦК, ГПУ. Если же в жидкости присутствуют атомы двух компонентов, то при кристаллизации возможно образование трех типов сплавов. Первый тип сплавов – твердые растворы. В этом случае образуется кристаллическая решетка одного из компонентов (растворителя), а атомы второго компонента в этой решетке располагаются. Твердые растворы на диаграммах соответствуют областям и обозначаются греческими буквами , , и т.д. Второй тип сплавов – химическое соединение. В этом случае образуется новая сложная кристаллическая решетка, отличающаяся от кристаллических решеток образующих ее компонентов. На диаграммах химсоединения соответствуют вертикальным линиям, и как правило, указывается формула этого соединения. Третий тип сплавов – механические смеси. В этом случае при кристаллизации образуются одновременно 2 кристаллические решетки. Различают эвтектические и эвтектоидные механические смеси. Эвтектические образуются при кристаллизации из жидкости, Эвтектоидные – при распаде твердого раствора. В зависимости от характера взаимодействия компонентов различают разные типы диаграмм состояния. Рассмотрим пять основных типов диаграмм состояния. Диаграмма состояния сплавов I рода, образующих механические смеси из чистых компонентов, представлена на рис. 5.1. II М Д Ж 1 Ж+А t1 С 2 Эвтектика (А+В) Температура,°С I А+Эвт(А+В) А m 1 N Ж+В 2 Е В+Эвт(А+В) В Рис 5.1 Диаграмма состояния I рода сплавов, образующих механическую смесь из чистых компонентов Оба компонента в жидком состоянии неограниченно растворимы, а в твердом состоянии нерастворимы (или ничтожно мало растворимы) и не образуют химических реакций. На этой диаграмме линия MBN – линия ликвидус, линия ДСЕ – линия солидус. Точки М и N – температуры плавления компонентов А и В. При охлаждении жидкого сплава I в интервале между 38 линиями ликвидус и солидус от точки 1 до 2 происходит образование кристаллов компонента А. При охлаждении жидкого сплава II в интервале между линиями ликвидус и солидус от точки 1 до 2 происходит образование кристаллов компонента В. При достижении температуры t1, весь оставшийся жидкий сплав превращается в эвтектическую смесь, состоящую из кристаллов А и В с химическим составом, соответствующим точке С. Точка С называется эвтектической точкой. При температуре t1 и концентрации, соответствующей точке С, до завершения кристаллизации система будет нонвариантной (С = 2 – 3 + 1 = 0). Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (II рода) представлена на рис. 5.2. Температура,°С Ж N 1 Ж+ t1 С 2 t2 М А m Концентрация В Рис 5.2 Диаграмма состояния II рода сплавов с неограниченной растворимостью компонентов в твердом состоянии. Полная взаимная растворимость в твердом состоянии возможна тогда, когда оба компонента имеют одинаковые кристаллические решетки и атомные диаметры компонентов отличаются по размерам не более чем на 15%. Линия M1N – линия ликвидус, линия M2N – линия солидус. Точки М и N – температуры плавления компонентов А и В. При охлаждении жидкого сплава в интервале температур между линиями ликвидус и солидус (от точки 1 до точки 2) происходит выпадение кристаллов твердого раствора разного химического состава, изменяющегося от точки С до точки 2. При медленном охлаждении концентрация всех зерен твердого раствора выравнивается за счет диффузии между кристаллами. При охлаждении сплава в интервале кристаллизации от t1 до t2 система будет моновариантной (С = 2 – 2 + 1 = 1). Диаграмма состояния сплавов эвтектического типа с ограниченной растворимостью компонентов в твердом состоянии (III рода) представлена на рис.5.3. 39 N Ж Ж+ Д t1 + II А +Эвт Е Эвтектика ( + ) М Ж+ С +Эвт Концентрация В Рис 5.3 Диаграмма состояния Ш рода – эвтектического типа с ограниченной растворимостью компонентов в твердом состоянии Линия MEN – линия ликвидус, линия МДECN – линя солидус. Точки М и N – температуры плавления компонентов А и В. Точка Д – максимальная растворимость компонентов В в компоненте А. Точка С – максимальная растворимость компонента А в компоненте В. Точка Е – эвтектическая точка. При охлаждении жидкого сплава этой концентрации до температуры t1 происходит одновременная кристаллизация твердых растворов и с образованием эвтектики, состоящей из кристаллов и . ЖЕ → Д + с Согласно правилу фаз при температуре t1 до полного затвердевания эвтектического сплава система будет нонвариантной (С = 2 – 3 + 1 = 0). При медленном охлаждении твердого раствора от температуры t1 до комнатной в связи с уменьшением растворимости из него будут выделяться субмикроскопические кристаллы твердого раствора (вторичные). Диаграмма состояния сплавов с перитектическим превращением (IV рода) представлена на рис.5.4. Линия MCN – линия ликвидус, линия MPDN – линия солидус. Точки М и N – температуры плавления компонентов А и В. Точка Р – перитектическая точка. Линия СРД (температура t1) – перитектическая линия. При охлаждении жидкого сплава с концентрацией F, соответствующей точке Р, ранее выпавшие кристаллы твердого раствора взаимодействуют с жидкостью и образуют новую твердую фазу - кристаллы -твердого раствора. Жс+βд→р 40 Температура,°С N Ж t1 Ж+ Р С Д Ж+ М А0 F Е Концентрация С1 100 Рис 5.4 Диаграмма состояния с перитектикой (IV рода) При температуре t1 система также будет нонвариантной до завершения превращения (С = 2 – 3 + 1 = 0). В сплавах до- и заперитектических при температуре перитектической реакции имеет место избыток жидкой фазы или -твердого раствора соответственно. В интервале концентраций между точками Р и Д образуется структура из твердого раствора и , оставшегося в избытке; а между точками Р и С образуется -твердый раствор и оставшаяся в избытке жидкость, из которой при дальнейшем охлаждении будут выделяться кристаллы . Диаграмма состояния с устойчивыми химическими соединениями (V рода) представлена на рис. 5.5. AmBn С Ж Ж 0 Концентрация В+Эвт2 n Р AmBn+Эвт2 А AmBn+Эвт1 А+Эвт1 m Е1 Эвтектика1 (A+AmBn) Ж+А Ж+В О Эвтектика2 (B+AmBn) М Температура,°С N Ж+AmBn B 100 Рис. 5.5 Диаграмма состояния V рода с устойчивыми химическ ими соединениями Линии МЕ1СЕ2N – линия ликвидус, линия mnop – линия солидус. Точки М и N – температуры плавления компонентов А и В. Точка С – температура 41 плавления химического соединения Аm Bn. Точки Е1 и Е2 – эвтектические точки. Состав эвтектики Е1 будет А+АmBn, эвтектики Е2 – B+AmBn. При кристаллизации эвтектических сплавов система будет нонвариантной в обоих случаях (С = 2 – 3 + 1 = 0). Диаграмма состояния с устойчивым химическим соединением может быть представлена и в других видах, где наряду с чистыми компонентами и одним химическим соединением могут быть и твердые растворы (ограниченные и неограниченные) и другие химические соединения. Правило отрезков В любой точке диаграммы равновесия, когда в сплаве одновременно существуют две фазы, можно определить концентрацию и количество обеих фаз. Этому служит правило отрезков или правило рычага. Первое положение правило отрезков: чтобы определить концентрацию компонентов в фазах, через данную точку, характеризующую состояние сплава, проводят горизонтальную линию до пересечения с линиями, ограничивающими данную область; проекции точек пересечения на ось концентраций показывают состав фаз. Для примера рассмотрим сплав Х при температуре t1 на диаграмме 1 рода (рис. 5.6). r N Температура,°С М b Д a x А 20 t1 С Е 0 С1 40 60 80 В 100 Рис 5.6 Диаграмма состояния I рода (с применением к ней правила отрезков) Следовательно, для сплава Х при температуре t1 составы фаз определяются проекциями соответствующих точек. Состав жидкой фазы будет соответствовать точке b, а твердой фазы – точке С1. Второе положение правила отрезков: для того чтобы определить количественное соотношение фаз при данной температуре, через заданную точку 42 проводят горизонтальную линию. Отрезки этой линии между заданной точкой и точками, определяющими состав фаз, обратно пропорциональны количествам этих фаз. Для сплава Х при температуре t1 это соотношение будет или = где QЖ – количество жидкой фазы; Qb– количество кристаллов компонента В; Q – общее количество сплава. Отсюда количество жидкой фазы в процентах будет Qж = Тогда QB 100 33,3 66,7% , т.е. при температуре t1 сплав Х будет состоять из 66,7% кристаллов компонента В и 33,3% жидкого раствора компонентов А и В. По правилу отрезков подобным же образом можно определить объем эвтектики и объем кристаллов В после затвердевания. Для сплава Х Qэвт= Правило отрезков применимо для всех двухфазных областей любых диаграмм состояний. Изучение сложных диаграмм состояний двойных систем Большая часть двойных сплавов имеет более сложные (комбинированные) диаграммы состояния. Зная основные типы диаграмм состояний, каждую сложную диаграмму можно мысленно разбить на составляющие части, соответствующие основным типам, и в зависимости от состава сплава, рассматривать соответствующую часть диаграммы. В качестве примера разберем диаграмму состояния сплавов «алюминийкальций». На рис. 5.7 представлена фазовая диаграмма состояния и кривая охлаждения сплава с 25% кальция, на рис. 5.8– структурная диаграмма состояния сплавов «алюминий- кальций». При общем рассмотрении диаграммы необходимо выделить ее части, соответствующие типовым диаграммам состояния; область существования жидкой фазы, твердой и жидкой фаз, области твердых растворов; найти эвтектические, эвтектоидные и перитектические точки и линии; линии ликвидус и солидус, выяснить, какие фазы существуют в данной системе. Фазами могут быть: ;жидкость,твердые растворы, химические соединения, чистые компоненты и их аллотропические модификации. Для нашего примера область жидкой фазы лежит выше линии ABCDEF, а область одновременного 43 Т,°С Al 3Ca Al 2Ca 1100 D Ж ж 900 1 F 800 Ж+Al 2Ca Ж+Al 2Ca Ж+ С 2 G H А В 600 Ж+Al 3Ca 3 L М 1 жAl 2Ca 700 500 Al 3Ca+Al 2Ca Температура,°С 1000 +Al 3Ca 400 Al 2 Ж+Ca N E 2' ж+Al 2CaAl 3Ca+жизб жAl 3Ca 3 3' Al 2Ca+Ca Ca 0 10 20 30 жAl 3Ca 40 50 60 70 80 90 100 Содержание Ca% Рис 5.7 Фазовая диаграмма состояния системы Al-Ca и кривая охлаждения существования жидкой и твердой фаз – между линиями ликвидус ABCDEF и солидус AKBLGHMEN. В рассматриваемой системе существует один твердый раствор α, соответствующий области AKS. Это твердый раствор кальция в алюминии. Точка К – точка максимальной растворимости, KS – линия предельной растворимости кальция в алюминии. Алюминий в кальции не растворяется. Таким образом, фазами в данной системе являются: жидкость, твердый раствор, химические соединения Al3Ca, Al2Ca, кристаллы Ca. Для диаграммы алюминий-кальций характерно следующее: 1. Линия KBL – линия эвтектического превращения, тогда В - эвтектическая точка. Эвтектика представляет собой механическую смесь кристаллов αтвердого раствора и химического соединения Al3Ca. Эвтектическое превращение протекает по уравнению Жв ↔ αк + Al3Ca В соответствии с правилом фаз эвтектическое превращение протекает при постоянной температуре, т.к. сплав находится в трехфазном равновесном состоянии. В этих условиях число степеней свободы будет равно нулю: 44 Al 3Ca Al 2Ca 1100 D Ж 900 F 800 Al 0 10 20 30 Al 2Ca+эвтектика2 40 50 60 Ж+Ca N E 70 ---> Содержание Ca% эвтектика2 400 Al 3Ca+эвтектика1 Al 3Ca+Al 2Ca 500 эвтектика1 Ж+Al 2Ca Ж+Al 2Ca Ж+ 700 G С H А В 600 Ж+Al 3Ca М L эвтектика1 Температура,°С 1000 Ca+эвтектика2 Ca 80 90 100 Рис 5.8 Структурная диаграмма состояния системы Al-Ca С = К - + 1 = 2 – 3 + 1 = 0, где К – число компонентов (Al и Ca), и число фаз (ж, α, Al3Ca). Сплавы, в структуре которых есть эвтектика, делятся на доэвтектические, эвтектические и заэвтектические. У сплавов, расположенных ниже линии КВ структура будет состоять из α-твердого раствора и эвтектики, у сплавов ниже линии BL – из хим.соединения Al3Ca и эвтектики; эвтектический сплав в т. В состоит из одной эвтектики. 2. Линия CGH – линия образования неустойчивого химического соединения Al3Ca. Точка G – перитектическая точка. Реакция перитектического превращения: Жс + Al2Ca ↔ Al3Ca. Перитектическое превращение заключается в образовании кристаллов Al3Ca при взаимодействии жидкой и твердой фазы определенных химических составов. Для сплава в точке G в результате завершения перитектического превращения весь сплав будет состоять из химического соединения Al3Ca. Для сплавов, расположенных левее т. G (т. G до т. С) в избытке будет оставаться жидкая фаза; для сплавов, расположенных правее т. G (от т. G до т. Н) в избытке будет оставаться соединение Al2Ca. В соответствии с правилом фаз перитектическое превращение так же протекает при постоянной температуре. 45 3. Линия MEN – линия второго эвтектического превращения: ЖЕ ↔ Al2Ca + Ca Эвтектика будет состоять из мелкодисперсных кристаллов Ca и хим. соединения Al2Ca. Сплавы, расположенные ниже линии МЕ являются доэвтектическими, структура их состоит из эвтектики и Al2Ca; сплавы, расположенные ниже линии EN являются заэвтектическими, структура состоит из Ca и эвтектики. Построение кривой охлаждения Кривая охлаждения строится в координатах «температура – время». Процесс рассматривается при охлаждении сплава из жидкого состояния до комнатной температуры. Рассмотрим кристаллизацию сплава с 25% кальция. Для этого необходимо провести вертикальную линию сплава и обозначить критические точки индексами 1, 2, 3. До т. 1 жидкость охлаждается без фазовых превращений, кривая имеет вогнутый вид. От т. 1 до т. 2 из жидкости выделяются кристаллы Al2Ca, на кривой охлаждения образуется перегиб. В т. 2 происходит перитектическое превращение: Же + Al2Ca ↔ Al3Ca + Жизб На кривой охлаждения образуется площадка. От т.2 до т. 3 кристаллизация продолжается, т.е. из жидкости выделяются кристаллы Al3Ca, при этом химический состав жидкости изменяется от т. С до т. В. В т. 3 кристаллизация заканчивается образованием эвтектики: Жв ↔ αк + Al3Ca. На кривой охлаждения образуется горизонтальная площадка. Таким образом, ниже т. 3 структура сплава состоит из химического соединения Al3Ca и эвтектики. Порядок выполнения работы и содержание отчета Студент получает задание рассмотреть одну из диаграмм состояния, приведенных в прил.1. При выполнении работы необходимо: 1. Начертить в масштабе заданную диаграмму состояния; 2. Дать буквенные обозначения всем точкам диаграммы; 3. Определить линии ликвидус и солидус (записать в буквенном обозначении для Вашей диаграммы состояния). 4. Определить, что является фазами в рассматриваемой диаграмме и записать . 5. Вписать во все области диаграммы состояния присущие им фазы и структурные составляющие. 6. Определить какие изотермические превращения существуют в рассматриваемой диаграмме и написать соответствующие реакции. 46 6. Описать превращения, происходящие в заданном сплаве (процентное содержание компонентов дает преподаватель) при охлаждении от области жидкого расплава до комнатной температуры. 7. В координатах «время - температура» начертить кривую охлаждения заданного сплава с указанием на ней составляющих фаз в разных температурных интервалах и на горизонтальных участках, проверить правильность построения кривой с помощью правила фаз. 8. Определить количество (в процентах) фаз и структурных составляющих при заданной температуре. 9. Составить отчет о работе. Содержание отчета: название и цель работы, основные типы диаграмм состояний, индивидуальная диаграмма с выполнением всех выше перечисленных пунктов. Контрольные вопросы 1.Что такое диаграмма состояния сплава? Для чего она используется? 2. В каких координатах строится диаграмма состояния? 3. Что позволяет определить диаграмма состояния? 4. Что такое линия ликвидус и линия солидус? 5. Начертите и проанализируйте диаграмму состояния для случая полной нерастворимости компонентов в твердом состоянии. 6. Начертите и проанализируйте диаграмму состояния для случая образования непрерывного ряда твердых растворов. 7. Начертите и проанализируйте диаграмму состояния для случая образования эвтектики, состоящей из ограниченных твердых растворов. 8. В чем различие между эвтектической и перитектической кристаллизациями? 47 Приложение I Задания к лабораторной работе № 5 Рис. П.1. Диаграмма состояния сплавов "титан никель" 48 Рис . П.2. Диаграмма состояния сплавов золото-лантан 49 Рис. П.3. Диаграмма состояния сплавов висмут-натрий 51 Рис. П.4. Диаграмма состояния сплавов медь-мышьяк 52 Рис. П.5. Диаграмма состояния сплавов железо-фосфор 53 Рис. П.6. Диаграмма состояния сплавов медь-церий 54 Рис. П.7. Диаграмма состояния сплавов алюминий-кальций 55 Рис. П.8. Диаграмма состояния сплавов магний-цинк 57 Рис. П.9. Диаграмма состояния сплавов магний-германий 58 Рис. П.10. Диаграмма состояния сплавов магний-кальций 59 Рис. П.11. Диаграмма состояния сплавов свинец-магний 60 Лабораторная работа № 6 ИЗУЧЕНИЕ ДИАГРАММЫ СОСТОЯНИЯ СПЛАВОВ ЖЕЛЕЗА С УГЛЕРОДОМ Цель работы: дать студентам запас знаний по данной диаграмме, необходимый для понимания сути процессов, происходящих при кристаллизации и последующем охлаждении же лез о углеродистых сплавов, а в дальнейшем при их термообработке. Теоретические сведения Основные свойства железа ЖЕЛЕЗО- переходный ферромагнитный металл. Порядковый номер-26, атомная масса-55, 85, плотность-7784 кг/м3, (7,784 г/см3), температура плавления - 1539°С. Чистое железо (99,9917%) имеет твердость по Бринеллю 490МПа (49 НВ). Технически чистое железо (99,9 - 99,8%) имеет твердость около 90 НВ, σВ = 300 - 350 МПа (30-35 кгс/мм2), δ = 35 - 40%. Особо важным свойством железа является его аллотропия, т. е. наличие нескольких кристаллических модификаций. Низкотемпературное α железо (ниже 910о С) и высокотемпературное δ железо (выше 1392оС и до температуры плавления) имеют одинаковую объемно центрированную кубическую решетку (ОЦК). В интервале температур 910 – 1392оС стабильным является γ - железо с гранецентрированной кубической решеткой (ГЦК). Feβ является немагнитной разновидностью Feα (при превращении α↔β в точке Кюри А2 при температуре 768о пространственная решетка не меняется). С металлами железо образует твердые растворы замещения, а с углеродом, азотом, бором, водородом (имеющими малый радиус атомов) - твердые растворы внедрения. Наиболее широкое применение в различных отраслях промышленности получили железоуглеродистые сплавы - стали и чугуны. УГЛЕРОД- порядковый номер 6, атомная масса 12,011, имеет плотность 2300 кг/м3, температуру возгонки около 3500 °С, может находиться в двух аллотропических модификациях: графит и алмаз. Углерод в сплавах с железом может существовать в виде цементита (карбида железа Fe3C) и в виде графита (свободный углерод). Цементит (800 НВ) является неустойчивым химическим соединением, имеет сложную орторомбическую кристаллическую решетку. При высокой температуре и продолжительной выдержке цементит распадается с образованием графита и аустенита. Этот процесс имеет важное практическое значение для высокоуглероди- 61 стых сплавов - чугунов. В сталях, где концентрация углерода сравнительно невысока, цементит имеет большую устойчивость. Графит- углерод, выделяющийся в железоуглеродистых сплавах в свободном состоянии. Имеет гексагональную кристаллическую решетку. Графит электропроводен, химически стоек, малопрочен, мягок. Диаграмма фазового равновесия «железо - углерод» Среди диаграмм состояния металлических сплавов самое большое значение имеет диаграмма состояния системы Fe-С. Это объясняется тем, чтог в технике наиболее широко применяются железоуглеродистые сплавы. Современный вариант диаграммы состояния «железо - углерод» приведен на рис. 6.1. Характерной особенностью этой диаграммы является то, что на ней нанесены две системы одновременно:система Fe – Fe3C (железо - цементит)метастабильная - и (железо - графит)-стабильная. Большое практическое значение имеет метастабильная диаграмма, т.к. с помощью этой диаграммы объясняют превращения, происходящие в сталях и белых чугунах. Диаграмма является основой для рационального выбора оптимальных режимов термической обработки железоуглеродистых сплавов. t,°C 1539 1500 Ф() ж+Ф(L+) A D' B Ж H J Ф А N () ж+А 1300 ж+ЦI (L) 1100 (L+Fe 3C) С' E' А 1147° E ( ) D 2 (L+ ) 1200 1 1153° F' F С 1000 900 Ф А () 800 Ф() 700 Fe Q Ф + Ц 0 Л А+ЦII S' (+Fe3C) ФП П 738° K' K 727° S P 600 Л+ЦI А+Л+ЦII G П+Ц II П+Л+Ц II Л+ЦI Л (+Fe3C) 0,8 10 2,14 20 30 3,0 40 C,% 50 Концентрация L 4,3 60 5,0 70 6,0 80 Fe 3C,% 90 6,67 100 Рис 6.1. Диаграмма состояния «железо-углерод»: I - метастабильная; 2 - стабильная 62 Основные фазы, области, линии и точки диаграммы В сплавах системы «железо - углерод» встречаются следующие фазы: 1. Жидкий раствор. 2. Твердые растворы на основе различных кристаллических модификаций железа. 3. Химическое соединение Fe3C (цементит). 4. Структурно - свободный углерод (графит). Жидкая фаза Ж (L) представляет собой неориентированный раствор Fe и С, распространяющийся выше линии ликвидус АВСД от 0 до 6,67% С (рис. 6.1). ФЕРРИТОМ (Ф) называется твердый раствор углерода в α- железе. У него сохраняется решетка Feα (ОЦК). Феррит занимает на диаграмме узкую область, примыкающую к железу, - GPQ. Максимальная растворимость углерода в нем не более 0,02% (точка Р), при комнатной температуре она равна 0,006%. Твердость феррита 65 - 130 НВ, δ =40%. Раствор углерода в высокотемпературном δ - железе называется дельта ферритом. Область устойчивости дельта-феррита AHN, концентрация углерода достигает 0,1% (точка Н, рис. 6. 2) АУСТЕНИТ (А) - твердый раствор внедрения углерода в γ - железе (с решеткой ГЦК). Однофазная область аустенита на диаграмме ограничена линией NJESG. Максимальная растворимость углерода в аустените составляет 2,14 % (1147°С, точка Е). С понижением температуры до 727°С растворимость углерода в аустените понижается до 0,02%. Линия ЕS называется линией предельной растворимости. ЦЕМЕНТИТ (Ц) - химическое соединение железа с углеродом, соответствующее формуле Fe3C с концентрацией углерода 6,67% (вертикальная линия DFK). Температура плавления цементита точно не определена, т.к. при нагревании он легко распадается на аустенит и графит. Все остальные области диаграммы, за исключением перечисленных, являются двухфазными. В двухфазных областях в равновесии находятся: в области АВН - жидкий раствор и кристаллы феррита; HJN - кристаллы феррита и аустенита; JBCE - жидкий раствор и кристаллы аустенита; SECFK - кристаллы аустенита и цементита; QPSKL- - кристаллы феррита и цементита. Горизонтальные линии на диаграмме отвечают равновесным трехфазным состояниям сплавов. В сплавах с концентрацией углерода от 0,I до 0,51% при температуре 1499°С (линия HJB) происходит перитектическое превращение .В результате взаимодействия кристаллов феррита с окружающим жидким раствором образуется аустенит: Ж(B) + Ф(Р) → A(J) Перитектическое превращение в сплавах, расположенных левее точки J (С=0,1 - 0,16%), идет до исчезновения жидкой фазы, а в сплавах, расположенных правее точки J (С = 0,16 - О, 51%), -до исчезновения феррита. 63 При температуре 11470 С (линия ЕСF) в сплавах с концентрацией углерода от 2,14 до 6,67% происходит эвтектическое превращение: Ж(С) ↔ A(E) + Ц(F) В процессе превращения жидкий раствор затвердевает в виде механической смеси кристаллов аустенита и цементита, которая называется ледебуритом (Л). Во всех сплавах системы с концентрацией углерода более 0,02% при температуре 727°С (линия РSК) происходит эвтектоидное превращение, заключающееся в распаде аустенита на дисперсную механическую смесь чередующихся пластинок феррита и цементита, которая называется перлитом (П): A(S) ↔ Ф(Р) + Ц(К) Перлит чаще всего имеет пластинчатое строение и является прочной структурной составляющей: σВ = 800…900 МПа; δ ≤ 16%; твердость – 180220 НВ. Причиной эвтектоидной реакции является следующее: 1. В сплавах при температуре 727о происходит полиморфное превращение- железо с решеткой ГЦК превращается в железо с решеткой ОЦК; 2. В связи с этим уменьшается растворимость углерода с 0,8% до 0,02% (в 40 раз); 3.Углерод становится лишним и выделяется в виде цементита. Цементит может образовываться из жидкой и твердой фаз при различных температурах. Цементит, выделяющийся из жидкой фазы, называется первичным (ЦI), из аустенита - вторичным (ЦII) а из феррита - третичным (ЦIII).Соответственно на диаграмме состояния СD- линия первичного цементита, ЕS- линия вторичного цементита, РQ- линия третичного цементита. Железоуглеродистые сплавы при температурах, соответствующих перитектическому, эвтектическому или эвтектоидному превращению, находятся в трехфазном равновесном состоянии. Согласно правилу фаз (С = К - Ф + I) равновесие является нонвариантным (С =2-3+1=0). Все эти превращения происходят при определенных температурах и характеризуются остановкой (горизонтальным участком) на кривой охлаждения сплавов. Построение кривых охлаждения сплавов заданной концентрации с использованием диаграммы состояния Формирование фаз или структур в сплавах можно изучить, рассматривая по диаграмме процессы, происходящие в них при охлаждении или нагреве. Для этого необходимо на оси концентраций найти процентное содержание углерода, соответствующее заданию и провести вертикальную линию сплава (ординату). Точки пересечения линии сплава с точками диаграммы являются критическими точками, которые необходимо обозначить индексами: 1, 2, 3 и т.д. Точка 1 всегда должна находиться на линии ликвидус. Рядом с диаграммой начертить график охлаждения данного сплава в координатах «время-температура», показав связь критических точек на диа- 64 грамме и графике ( время при этом откладывается произвольно), и описать сущность превращений, происходящих в сплаве при медленном охлаждении . В качестве примера проследим за формированием структур сплава с содержанием углерода 1,5 % при медленном охлаждении с 16000 С с описанием фазовых превращений, происходящих в сплаве. Сплав до температуры 14500 С (точка 1) находится в жидком состоянии. Кристаллизация его начинается при 14500 С с выделением из жидкого раствора кристаллов аустенита. Кристаллизация сплава заканчивается в точке 2 (12500 С). В интервале температур 1250 – 9500 С (точки 2, 3) сплав охлаждается, не претерпевая никаких изменений. При охлаждении сплава ниже 9500 С (точка 3) аустенит с концентрацией углерода 1,5 % становится пересыщенным. Избыточный углерод из зерен аустенита диффундирует к их границам и выделяется в виде цементита вторичного. Концентрация углерода в аустените при охлаждении сплава от 950 до 7270 изменяется согласно линии ES от точки 3 к точке S: А(3-S) ЦII При температуре 7270 С (точка 4) в сплаве происходит эвтектоидное превращение. Аустенит (0,8 % С) распадается на феррито-цементитную смесь – перлит: Фр + Цк АS 727 С понижением температуры сплава ниже 7270 С растворимость углерода в феррите уменьшается (линия PQ). В связи с этим избыточный углерод из феррита выделяется в виде цементита третичного: Ф(р-Q) 727 20 ЦIII Однако выделяющийся цементит третичный в структуре стали металлографически не различается, т.к. сливается с цементитом эвтектоида. В структуре сплава с концентрацией углерода 1,5 % при комнатной температуре наблюдаются зерна перлита, окаймленные тонкой сеткой цементита вторичного. При построении кривой охлаждения необходимо учитывать следующие закономерности: если охлаждается одна фаза- кривая охлаждения имеет вогнутый вид; если одновременно существуют две фазы –выпуклый вид; если одновременно существуют три фазы –на кривой охлаждения появляется горизонтальная площадка. 65 °C 1539 I A L B Ф() 1392 1 Н J 1 L А N 2 А() 2 А 1147° E 3 910 3 G АЦ II Ф() АS(ФР +Ц) 4 S P 727° 4 0,8 4' ФЦ III Fe Q 0,02 0,8 а C,% 2,14 б время Рис.6.2.. Схема для изучения превращений, происходящих в сплаве 1 при охлаждении: а – диаграмма состояния; б – кривая охлаждения (кристаллизации) сплава и конечная структура Таблица 6.1. Характерные точки диаграммы состояния Fe-Fe3C Обозначение точки А Н J B N D E C F G P S K Температура,оС 1539 1499 1499 1499 1392 1260 1147 1147 1147 910 727 727 727 Содержание углерода,% 0 0,1 0,16 0,51 0 6,67 2,14 4,3 6,67 0 0,02 0,8 6,67 66 Таблица 6.2. Линии трехфазного равновесия Индекс Темпелинии ратура,оС НВ 1499 Фазы, находящиеся в равновесии ЖВ + δН + AJ Название превращения Взаимодействие фаз Перитектическое Эвтектическое ЖB + δН ↔А АS↔ФP + Цк (перлит) АS’↔ФP’ + Гр ЕР 1147 ЖС + АЕ + ЦF ЖC↔АE + ЦF (ледебурит) Эвтектическое ЖC↔АE + C (графитная эвтектика) E’F’ ЖС + АЕ + Гр PSK 727°С7 1153 27°С °С °С 727 АS+ ФР+ ЦК Эвтектоидное P’S’K’ 738 АS+ ФP+ Гр Эвтектоидное Порядок выполнения работы и содержание отчета 1. Вычертить диаграмму состояния с указанием температур превращений и концентрации углерода характерных точек. 2. Указать фазы и структурные составляющие в различных областях диаграммы. 3. Написать реакции, происходящие при охлаждении сплавов на изотермах. 4. Получить у преподавателя индивидуальное задание (по табл. 6.4) и построить кривую охлаждения заданного сплава с применением правила фаз. 5. Определить составы и весовое количество фаз (в процентах) и структурных составляющих при температурах, указанных в табл. 6. 4. 6. Составить отчет. Содержание отчета: название и цель работы, все пункты, указанные в разделе «Порядок выполнения работы» Контрольные вопросы 1. Показать линии ликвидус и солидус в системе «железо-углерод». 2. Показать на диаграмме Fе, А, Ф, П, Ц, Л. Что из данных фаз и структурных составляющих изображено на диаграмме линиями, что областями? 3. Показать на диаграмме чистый металл, химическое соединение, твердые растворы, механические смеси. 4. Что происходит в чистом железе при температуре 910o С? 5. Укажите точки максимальной растворимости углерода в А и Ф. Линии предельной ограниченной растворимости углерода в А и Ф. 67 6. Указать эвтектическую, эвтектоидную, перитектическую точки и написать соответствующие реакции. 7. Что такое полиморфизм (аллотропия)? 8. Каким областям диаграммы соответствует фазовый состав α + Fe3C? γ + Fe3C? 9. Укажите элементы диаграммы (точки, линии, области), соответствующие нонвариантному, моновариантному, бивариантному равновесию. 10. Почему А в точке S (727°С) распадается на ферритоцементитную смесь - перлит? Могут ли быть другие продукты распада аустенита? При какой температуре? Таблица 6.4 Варианты заданий для построения кривой охлаждения и определения весового количества фаз и структурных составляющих сплава N СоТемпература, п держа°С / ние угt1 t2 п лерода, % I. 0,05 820 700 N п/п 2. 3. 4. 5. 6. 7. 8. 9. 1 0. II 1. 2. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 0,12 0,16 0,20 0,35 0,40 0,50 0,60 0,80 1,00 1,20 1,40 1480 1520 1470 1520 750 1470 750 1450 1400 760 800 650 600 650 700 600 650 600 650 600 700 650 13. Содер жание уг1,6 ле2,3 ро2,5 да, % 2,8 3,0 3,5 3,8 4,2 4,5 5,0 5,5 6,0 Температура,0С t1 t2 900 600 1200 1300 1250 1200 1200 1170 1150 1150 1200 1300 1400 800 600 900 1000 600 850 800 700 1000 600 800 68 Лабораторная работа №7 ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ УГЛЕРОДИСТЫХ СТАЛЕЙ И ЧУГУНОВ В РАВНОВЕСНОМ СОСТОЯНИИ Цель работы: изучить классификацию железоуглеродистых сплавов по химическому составу и структуре; ознакомиться со свойствами и применением наиболее употребительных марок сталей и чугунов, изучить их микроструктуры. Теоретические сведения Основными компонентами железоуглеродистых сплавов являются железо и углерод. Кроме того, в них всегда содержатся кремний, марганец, сера и фосфор. В зависимости от содержания углерода сплавы называют сталями (если углерода менее 2,14%) или чугунами (при содержании углерода от 2,14% до 6, 67%). В сталях углерод присутствует в виде цементита, а в чугунах в виде цементита (белый чугун) или графита (обыкновенный серый, ковкий и высокопрочный). В структуре сталей и чугунов присутствуют также твердые растворы феррит и аустенит, механические смеси перлит и ледебурит. Подробная характеристика этих фаз и структурных составляющих приведена в предыдущей лабораторной работе. Углеродистые стали Основой для определения структурных составляющих углеродистых сталей в равновесном состоянии (после полного отжига) является диаграмма состояния системы “железо-углерод”. Микроструктура стали в равновесном состоянии зависит от содержания в ней углерода (рис. 7.1.). а б 69 в г Рис. 7.1. Микроструктура углеродистых сталей: а – сталь 20; б – сталь 40; в – сталь У8; г – сталь У12 По количеству углерода стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные. Доэвтектоидные стали – стали, содержащие от 0,02 до 0,80% углерода. Структура их состоит из феррита в виде светлых зерен и перлита (эвтектоидной механической смеси феррита и цементита) в виде мелких темных зерен. С повышением содержания углерода количество перлита пропорционально увеличивается, а феррита уменьшается. По соотношению площадей, занимаемых в микроструктуре перлитом и ферритом, можно, пользуясь правилом рычага, приближенно определить содержание углерода в стали. Пример: если перлит занимает примерно 25% площади шлифа, то содержание углерода будет С 0,8 * 25 0, 20% 100 Доэвтектоидные сплавы с содержанием углерода до 0,02% называются техническим железом. Его структура состоит из феррита (при С=0,008%) или из феррита и третичного цементита (в сплавах с С=0,008 – 0,020%). Механические свойства технического железа зависят от его чистоты и величины зерна и находятся в пределах: В=180 – 290 МПа; 0,2 = 90 – 170 МПа; = 30 –50%; KCU = 180 – 250 Дж/ см2; НВ = 45 – 80. Малоуглеродистые доэвтектоидные стали по ГОСТ 1050 – 78 применяются, главным образом, для цементируемых изделий машиностроения. Среднеуглеродистые (стали 30, 40, 50) в термически обработанном виде – для различных машиностроительных деталей. Эвтектоидная сталь – сталь с содержанием углерода 0,8%, состоит из перлита. Механические свойства перлита зависят от степени измельченности цементита. Среднепластичный перлит имеет следующие механические свой- 70 ства: В = 900 МПа; 0,2 = 600 МПа; = 15%; = 30%; KCU = 20 Дж/ см2; НВ = 200. Заэвтектоидные стали содержат 0,80 – 2,14% С. Структура – перлит и вторичный цементит, расположенный в виде тонкой светлой сетки (или цепочек светлых зерен) по границам зерен перлита. По площади вторичного цементита и площади перлита на шлифе можно определить примерное содержание углерода в стали. Пример: если на поле шлифа вторичный цементит занимает примерно 10% площади, а перлит - 90%, то содержание углерода будет: %C 6.67 * 10 0.8 * 90 0.67 0.72 1.39% 100 100 Эвтектоидные и заэвтектоидные углеродистые стали применяют для различных инструментов, предназначенных для механической обработки металлов, пластмасс, дерева и других материалов, измерительных и слесарных инструментов и др. Чугуны. Чугун – это железоуглеродистый сплав с содержанием углерода от 2,14 до 6 %. Кроме этих элементов, в чугуне содержится еще ряд примесей (кремний, марганец, сера, фосфор и др.). С целью улучшения свойств в чугуны могут вводиться легирующие элементы, такие как хром, никель, медь и др. Чугун, по сравнению со сталью, имеет как преимущества, так и недостатки. Положительными свойствами этого материала являются: хорошие литейные свойства (более низкая, чем у стали, температура плавления, меньшая усадка, хорошая жидкотекучесть), хорошая обрабатываемость резанием (кроме одной разновидности – белого чугуна), достаточно высокая работоспособность в условиях трения, способность гасить вибрации, небольшая стоимость. Недостатком чугуна являются его низкие пластические свойства и ударная вязкость, что препятствует использованию чугуна для изготовления деталей, работающих при значительных динамических, ударных нагрузках, и делает невозможным в большинстве случаев использование обработки давлением (ковки, штамповки, прокатки и т. д.) для изготовления чугунных изделий. По структуре различают чугуны, в которых углерод находится в виде химического соединения с железом Fe3С – цементита, и чугуны, в которых весь углерод, или большая его часть, находится в свободном состоянии, в виде графита. Первая разновидность называется белым чугуном. Структура белых чугунов отражена на диаграмме железо-углерод (рис.6.1.). В зависимости от содержания углерода белые чугуны разделяют на три группы: доэвтектические – с содержанием углерода от 2,14 до 4,3%; 71 эвтектические – с содержанием углерода 4,3%; заэвтектические – с содержанием углерода от 4,3 до 6,67% (рис.3.4). Белые чугуны имеют очень высокую твердость и не поддаются обработке резанием. В машиностроении их применяют только для деталей, подвергающихся обработке шлифованием (валки холодной прокатки), или для изделий, используемых без всякой механической обработки (грузы, противовесы, мелящие тела). В ряде случаев изготавливают детали с так называемой отбеленной поверхностью. Их поверхностный слой представляет собой белый чугун и имеет повышенную твердость и износостойкость, а сердцевина имеет структуру другой разновидности чугуна (с наличием графита), что обеспечивает необходимый комплекс механических свойств. Примерами таких изделий с отбеленной поверхностью являются валки для холодной прокатки металла, шары для шаровых мельниц. Термической обработкой белый чугун перерабатывают в ковкий чугун. а б в Рис. 7.2. Микроструктура белых чугунов: а – доэвтектический (ледебурит + перлит) б – эвтектический (ледебурит) в – заэвтектический (ледебурит + цементит) Чугуны, в которых углерод находится в свободном виде, классифицируют по форме графитовых включений: 1. Серый обыкновенный чугун. В нем содержится графит в виде пластинчатых включений. 2. Ковкий чугун с хлопьевидными включениями графита. 3. Высокопрочный чугун, в котором графит имеет шаровидную форму. Поскольку графитовые включения отрицательно сказываются на механических свойствах металла, особенно на пластичности, то чем менее разветвленную форму они имеют, тем меньше их отрицательное влияние. Самая неудачная, с точки зрения механических свойств, форма графита – пластинчатая (пластичность при этом самая низкая), а наиболее благоприятная – шаровидная форма включений, обеспечивающая максимальную пластичность (рис.7.3.). Это связано с тем, что графитовые включения играют роль трещин, 72 пустот в чугуне и являются концентраторами напряжений. Чем более компактную форму имеют эти включения, тем более «мягкий» получается концентратор напряжений и тем меньше снижение механических свойств металла за счет графита. Графитные включения располагаются на металлической основе, которая может быть перлитной, ферритной или феррито-перлитной. Рис. 7.3. Схемы микроструктур серого обыкновенного, ковкого и высокопрочного чугунов Серый обыкновенный чугун получают при медленном охлаждении металла при литье изделий, а также при повышенном содержании кремния, углерода. Обозначается он буквами СЧ, после которых ставится цифра, показывающая предел прочности при растяжении в в кг/мм2 (ГОСТ 1412-85). Например, СЧ12 (в = 12 кг/мм2 или 120 ПМа). Применяется серый чугун для изготовления слабонагруженных деталей, работающих в легких условиях. Например, корпуса редукторов, насосов, электродвигателей, различные крышки, отопительные батареи и т.п. Ковкий чугун получают из белого чугуна путем специального графитизирующего отжига (томление). Это длительная термическая обработка, при которой белый чугун медленно нагревается до температур 950-1000 С , выдерживается длительное время и охлаждается. При таком отжиге происходит графитизация цементита белого чугуна с образованием хлопьевидных включений графита. После томления отливок в зависимости от скорости охлаждения, при температуре немного ниже 727оС, получают ковкий чугун с различными структурами металлической основы: при очень медленном охлаждении – ферритный; 73 при ускоренном охлаждении – ферритно-перлитный; при быстром охлаждении – перлитный. Обозначается ковкий чугун буквами КЧ, после которых следуют цифры, показывающие предел прочности при растяжении в в кг/мм2 – первая цифра, и относительное удлинение в % – вторая цифра . Например, КЧ30-6 (в = 300МПа, = 6 %). Применяется ковкий чугун для изготовления деталей, работающих в более тяжелых условиях по сравнению с деталями из серого чугуна - при повышенных нагрузках, при знакопеременных и небольших ударных нагрузках. Например, картеры редукторов, коробок передач автомобилей, кронштейны рессор, различные крюки, фланцы и т.п. Недостаток ковких чугунов- повышенная по сравнению с остальными чугунами стоимость из-за продолжительного дорогостоящего отжига. Высокопрочный чугун получают путем модифицирования его при выплавке магнием или церием в количестве 0,05 %. Модификаторы способствуют формированию шаровидных включений графита. Обозначаются высокопрочные чугуны буквами ВЧ и цифрой, показывающей предел прочности при растяжении в .Например, ВЧ80 ((в = 800 МПа). Применяется высокопрочный чугун для изготовления ответственных деталей, работающих в довольно сложных условиях при повышенном нагружении. Например, коленчатые и распределительные валы легковых автомобилей, прокатные валки, корпуса турбин, детали кузнечно-прессового оборудования и др. Представляет интерес использование чугунов для деталей, работающих в специфических условиях (агрессивные среды, высокие температуры и др.). Для этого в чугуны вводят легирующие элементы, способствующие повышению необходимых свойств. Такие чугуны называют легированными или чугунами специального назначения. Они дешевле легированных сталей и вследствие лучших литейных свойств оказываются предпочтительнее для получения отливок. Порядок выполнения работы и содержание отчета 1. Изучить основные теоретические сведения о структуре углеродистых сталей и их свойствах. 2. Изучить микроструктуры сталей 20, 40, У8 и У12 под микроскопом и в альбоме микроструктур. 1 3. Изучить основные теоретические сведения о структурах чугунов и их свойствах. 4. Изучить микроструктуры белых, серых, высокопрочных и ковких чугунов под микроскопом и в альбоме микроструктур. 5. Самостоятельно зарисовать схему классификации чугунов по структуре металлической основы и форме включений графита. 6. Составить отчет. Содержание отчета: название и цель работы,основные теоретические сведения об углеродистых сталях и их свойствах,микроструктуры сталей 20, 40, У8, У12 в равновесном состоянии (после полного отжига), расчет содержания углерода в стали по площади перли- 74 та, феррита, цементита (по конкретным заданиям преподавателя),основные теоретические данные о чугунах и их свойствах, микроструктуры белого, серого, высокопрочного и ковкого чугунов (по одной каждого),схема - классификация чугунов. Контрольные вопросы 1. Назовите основные фазы и структурные составляющие железоуглеродистых сплавов и их свойства. 2. Как классифицируют стали по содержанию углерода? 3. Как зависят свойства сталей от содержания углерода? 4. Как изменяются структуры сталей от содержания углерода? 5. Какие виды чугунов и их основные различия вы знаете? 6. Как классифицируют чугуны по структуре металлической основы и форме графитовых включений? 7. Покажите области применения рассмотренных сталей и чугунов. Лабораторная работа № 8 ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ ЛЕГИРОВАННЫХ СТАЛЕЙ В РАВНОВЕСНОМ СОСТОЯНИИ Цель работы: ознакомить студентов с закономерностями влияния легирующих элементов на структуру сплавов железа с углеродом, проиллюстрировать действие этих закономерностей на наиболее распространенных марках легированных сталей; показать типы микроструктур, образующихся при легировании. Теоретические сведения Сталь называется легированной, если в ее составе содержатся специально введенные элементы или повышенные количества постоянно присутствующих марганца или кремния. Наиболее распространенными легирующими элементами являются: хром, никель, молибден, вольфрам, ванадий, титан, цирконий, ниобий, бор, медь, алюминий, азот, редкоземельные элементы. По названию содержащихся легирующих элементов стали называют: хромистыми, марганцовистыми, кремнистыми, хромоникелевыми, хромоникель-молибденовыми и т.д. По содержанию легирующих элементов стали условно разделяют: на низколегированные, содержащие в сумме менее 5% всех легирующих элементов; среднелегированные, содержащие в сумме до 20% всех легирующих элементов; высоколегированные, содержащие в сумме более 20% всех легирующих элементов. В легированных сталях сумма легирующих элементов не может 75 превышать 55%, т.к. при дальнейшем ее увеличении изменяется основа сплава. Влияние легирующих элементов на структуру и свойства стали Почти все легирующие элементы изменяют температуры полиморфных превращений железа, температуру эвтектоидной и эвтектической реакции и влияют на растворимость углерода в аустените. Некоторые легирующие элементы способны так же, как и железо, взаимодействовать с углеродом, образуя карбиды, а так же взаимодействовать друг с другом или с железом, образуя промежуточные фазы – интерметаллиды. Принято температуры равновесных превращений, совершающихся в железе в сталях в твердом состоянии, обозначать буквой А с соответствующим индексом. Температуры фазового равновесия указаны на диаграмме состояния Fe-Fe3C, поэтому обозначения связаны с линиями этой диаграммы. Эвтектоидную температуру (линия PSK) обозначают А1, температуру ??? линии GS – А3, температуру полиморфного превращения Fe Fe (линия NI) А4, температуру линии SE – Асm. Равновесные температуры А3 и А4 для чистого железа равны соответственно 911 и 13920 С. В интервале указанных температур устойчива модификация Fe с решеткой ГЦК. По влиянию на температуры полиморфных превращений А3 и А4 легирующие элементы можно разбить на две группыВ первую группу входят элементы группы никеля, которые понижают температуру А3 и повышают температуру А4. К ним относятся Ni, Mn, Co, Cu. В сплавах железа с никелем, марганцем и кобальтом - область «открывается», т.е. в определенном интервале температур существуют твердые растворы с ГЦК решеткой. При этом температура А3 при определенной концентрации легирующего элемента понижается ниже нуля. На рис. 4.1. показан участок диаграммы Fe – легирующий элемент с открытой - областью. В сплавах с концентрацией легирующего элемента, равной или превышающей точку b, ГЦК решетка устойчива при температуре 20-250 С; такие сплавы называют аустенитными сталями. Таким образом, аустенитом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основе Fe. Во вторую группу входят элементы группы хрома, которые повышают температуру А3 и понижают температуру А4. В этом случае температурный интервал устойчивости аустенита уменьшается и, соответственно, расширяется температурный интервал устойчивости Fe. Таких легирующих элементов большинство: Cr, Mo, W, V, Si, Ti и др. Все перечисленные элементы образуют с железом диаграмму с «замкнутой» - областью (рис. 8.2). Концентрация, соответствующая точке с, для хрома составляет 12%. 76 Температура,°С 1539° Ж+ Ж Ж+ b Fe -----> Легирующий элемент Рис 8.1 Схема состояния “железо- легирующий элемент группы никеля” Температура,°С Fe с Легирующий элемент а) Температура,°С 1539° 1539° + соединение Fe Легирующий элемент б) Рис. 8.2 Схема диаграммы состояния “железо — легирующий элемент группы хрома” а) с замкнутой -областью б) с промежуточной фазой Из перечисленных элементов, дающих замкнутую - область, только хром и ванадий не образуют с железом промежуточных фаз, и поэтому - 77 область «открывается». Остальные легирующие элементы, замыкающие область, образуют с железом промежуточные фазы, поэтому при определенных концентрациях на диаграммах появляется линия, ограничивающая растворимость, правее которой расположены двухфазные области (рис. 8,2, б). Однофазные сплавы с ОЦК решеткой, устойчивой при всех температурах вплоть до солидуса, называют ферритными сталями. Таким образом, ферритом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основе Fe. По отношению к углероду легирующие элементы разделяют на: не образующие карбиды, которые, в свою очередь, подразделяются на графитизирующие – кремний, алюминий, медь; и нейтральные – кобальт и никель ; карбидообразующие – марганец, хром, молибден, вольфрам, ниобий, ванадий, цирконий и титан (элементы перечислены в порядке возрастания их карбидообразующей способности). При введении в сталь карбидообразующего элемента в небольшом количестве (десятые доли; для несильных карбидообразователей - 12%) образование карбида этого элемента чаще не происходит. В этом случае атомы легирующего элемента частично замещают атомы железа в решетке цементита; образуется легированный цементит, мало отличающийся по свойствам от обычного цементита. Процесс взаимодействия легирующего элемента с фазами стали (ферритом и цементитом) можно представить протекающим в следующей последовательности: вначале происходит взаимодействие с карбидной фазой, в результате которого образуется легированный цементит либо специальные карбиды. Неизрасходованная часть легирующего элемента растворится в феррите (железе). Если легирующий элемент карбидов не образует, то он целиком растворится в железосодержащей (ферритной) фазе и оказывает влияние на полиморфные превращения железа. Легирующие элементы существенно влияют на концентрацию углерода в эвтектоиде (перлите) и максимальную растворимость углерода в аустените (точки S и Е диаграммы). Такие элементы, как никель, кобальт, кремний, марганец, хром, молибден, вольфрам, сдвигают точки S и Е влево, т.е. в сторону меньших концентраций углерода. Очевидно, что в присутствии этих легирующих элементов ледебурит в структуре сплава появится при меньших концентрациях углерода, чем в нелегированных железоуглеродистых сплавах. Например, в стали с 1011% Cr ледебурит появляется в структуре при содержании углерода около 1%. В связи с этим легированные стали, содержащие ледебурит, классифицируют как ледебуритные. Рассмотрим, какой будет структура различных легированных сталей в равновесном состоянии с учетом указанных закономерностей. Пример 1. Сталь 30ХГСА содержит небольшие количества (около 1% карбидообразующих элементов – хрома и марганца – и не образующий карбидов кремний). Часть хрома и марганца израсходуется на легирование це- 78 ментита, а остальная часть этих элементов и кремний пойдут на легирование феррита. В связи с изменением состава феррита и цементита изменяется состав эвтектоида в сторону меньших концентраций углерода, следовательно, в структуре стали 30ХГСА количество перлита увеличивается по сравнению со сталью 30. Пример 2. Сталь шарикоподшипниковая ШХ15 содержит большое количество углерода (0,951,05%) и небольшое количество хрома (1,301,65%). Поскольку хром является активным карбидообразователем, он весь израсходуется на легирование цементита и образование собственных карбидов. Кроме того, он снижает содержание углерода в эвтектоиде. Поэтому структура стали в этом состоянии будет содержать перлит и повышенное количество карбидов хрома и легированного цементита. Пример 3. Сталь нержавеющая 08Х13 содержит более 0,08% углерода и 1214% хрома. Поскольку содержание углерода невелико, то расход хрома на образование карбидов будет незначительным. Поэтому практически весь хром израсходуется на легирование феррита. А поскольку хром при концентрации около 12% замыкает область аустенита, то сталь 08Х13 будет иметь ферритную структуру при всех температурах, вплоть до плавления. Пример 4. Сталь шарикоподшипниковая 95Х18 содержит около 1% углерода и 1719% хрома. Ввиду большого содержания хрома меньшая часть его израсходуется на образование карбидов, а большая на легирование феррита. Поэтому структура этой стали будет состоять из легированного феррита и большого количества карбидов хрома и железа, а точнее из перлита и карбидов. Поскольку хром сдвигает точки S и Е диаграммы влево, и поскольку содержание его велико, то в структуре литой стали появится ледебуритная эвтектика, т.е. это сталь ледебуритного класса. Пример 5. Сталь 12Х18Н10Т содержит не более 0,12% углерода, 1719%, хрома, 911% никеля, 0,65% титана. Поскольку титан является более сильным карбидообразователем, чем хром, то в первую очередь будут образовываться карбиды титана, а хром и никель будут легировать феррит. При совместном легировании стали хрома и никеля, которые противоположно воздействуют на полиморфизм железа, влияние никеля проявляется сильнее, поэтому сталь будет иметь аустенитную структуру с небольшим количеством карбидов. Пример 6. Сталь 110Г13Л (сталь Гатфильда) содержит 0,91,3% углерода и 11,514,5% марганца. Часть марганца израсходуется на легирование цементита, а большая часть на легирование феррита. Поскольку марганец является элементом, расширяющим область существования аустенита и его содержание достаточно велико, то равновесная структура стали будет состоять из аустенита и легированного марганцем цементита. При определении структуры легированных сталей необходимо учитывать следующие закономерности: 1. В зависимости от содержания углерода и легирующих элементов, легированные стали по структуре в равновесном состоянии могут быть отнесе- 79 ны к одному из классов: перлитному, ферритному, аустенитному, ледебуритному (карбидному). 2. Прежде чем рассматривать влияние легирующего элемента на полиморфные превращения железа, необходимо определить отношение этого легирующего элемента к углероду. Элементы, расширяющие область аустенита, имеют решетку ГЦК, т.е. изоморфную решетке аустенита. И наоборот, элементы с решеткой ОЦК, изоморфные решетке феррита, расширяют область. Если же легирующий элемент является карбидообразующим, то при кристаллизации образуется сложная кристаллическая решетка, отличающаяся от ОЦК и ГЦК решетки, т.е. если легирующий элемент образует карбид, то его влияние на полиморфизм проявляться не будет. 3. Большинство легированных сталей относятся к перлитному классу, в основном это низколегированные стали с любым количеством углерода. 4. Стали аустенитного класса могут содержать любое количество углерода, но обязательно присутствие никеля (не менее 67%) или другого элемента группы никеля. 5. В сталях ферритного класса должен присутствовать хром в количестве не менее 12% при низком содержании углерода (до 0,1%). С увеличением количество углерода для образования ферритной структуры содержание хрома должно быть тоже увеличено. При совместном легировании хромом и никелем, которые противоположно действуют на полиформизм железа, влияние никеля проявляется сильнее приблизительно в 2,5 раза. 6. Стали ледебуритного (или карбидного) класса это средне или высоколегированные стали с содержанием углерода более 0,8%. Порядок выполнения работы и содержание отчета 1. Изучив теоретическую часть лабораторной работы, под руководством преподавателя аналитически определить равновесную структуру в сталях: конструкционной 40Х, пружинной 60С2, быстрорежущей Р18, шарикоподшипниковой ШХ15, трансформаторной 1511 и нержавеющей 12Х18Н10Т. 2. Изучить микроструктуры указанных сталей под микроскопом и в альбоме микроструктур. 3. Получить у преподавателя задание для аналитического определения равновесных структур не менее трех марок легированных сталей (таблица 8.1). 4. Составить отчет. Содержание отчета :название и цель работы, краткие теоретические сведения о легирующих элементах в сталях и закономерности их влияния на структуру,рисунки микроструктур легированных сталей, аналитический вывод структур заданных марок сталей. 80 Таблица 8.1. Марки и химический состав легированных сталей для аналитического определения их равновесной структуры № п/п Марка стали Химический состав, % 1 2 3 1 09Г2С По марке 2 16Г2АФ Ванадия до 0,14; азота до 0,025; остальное по марке 3 15ХСНД По марке, сумма легирующих не более 2,6 4 25Г2С По марке 5 12ХН3А По марке 6 12Х2Н4А По марке 7 20ХГНР Бора до 0,005; остальное по марке 8 38Х2МЮА Молибдена до 0,25; остальное по марке 9 40ХС2 По марке 10 30ХГСН2А По марке 11 40ХН2МА Молибдена до 0,25; остальное по марке 12 30ХН3А По марке 13 45Г2 По марке 14 20Х13 По марке 15 40Х13 По марке 16 20Х17Н2 По марке 17 15Х28 По марке 18 06ХН28МТ Хрома до 25,0; титана до 0,7; молибдена до 2,5 19 10Х17Н13М3Т Титана до 0,7; остальные по марке 20 09Х15Н8Ю По марке 21 10Х23Н18 По марке 22 10Х14Г14Н4Т Титана до 0,6; остальное по марке 23 07Х21Г7АН5 Азота до 0,025; остальное по марке 24 0Н9 Углерода не более 0,1; остальное по марке 25 45Х14Н14В2М Молибдена до 0,4; остальное по марке 26 20Х3МВФ Вольфрама и молибдена по 0,5; остальное по марке 81 27 15ХС2Ю По марке 18 10Х11Н23Т3МР Бора до 0,02; алюминия до 0,80; остальное по марке 29 20Х20Н14С2 По марке 30 10Х14АГ15 Азота до 0,025; остальное по марке 31 70С2ХА По марке 32 ХВСГ Углерода до 1,05; остальное по марке 33 9ХФ По марке 34 Х12МФ Углерода до 1,65; остальное по марке 35 4Х4ВМФС По марке Контрольные вопросы 1. Какую сталь называют легированной? 2. Какими элементами легируют сталь? 3. Как расшифровываются марки легированных сталей? 4. Как влияют легирующие элементы на ферритную фазу стали? 5. Как влияют легирующие элементы на карбидную фазу стали? 6. Как аналитически определить равновесную структуру легированной стали? 7. Какие структурные классы легированных сталей встречаются? Лабораторная работа №9 ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТЫХ СТАЛЕЙ Цель работы: проработав данное методическое указание и выполнив предложенные задания, научиться с помощью теплового воздействия получать у одной и той же стали различные сочетания свойств, необходимые для условий эксплуатации. Теоретические сведения Основные параметры термообработки Термическая обработка – это технологический процесс, состоящий из нагрева и охлаждения материала изделия с целью изменения его структуры и свойств. На стадии изготовления деталей необходимо, чтобы металл был пластичным, нетвердым, имел хорошую обрабатываемость резанием. 82 В готовых изделиях всегда желательно иметь материал максимально прочным, вязким, с необходимой твердостью. Такие изменения в свойствах материала позволяет сделать термообработка. Любой процесс термообработки может быть описан графиком в координатах температура-время и включает нагрев, выдержку и охлаждение. При термообработке протекают фазовые превращения, которые определяют вид термической обработки. Температура нагрева стали зависит от положения ее критических точек и выбирается по диаграмме состояния Fe – Fe3С в зависимости от вида термической обработки (рис.9.1.). Рис.9.1. Интервалы рекомендуемых температур нагрева при различных видах Критические точки (температуры фазовых превращений) определяют: линия PSK – точку А1, GS – точку А3 и SE – точку Аm. Нижняя критическая точка А1 соответствует превращению А П при 727ОС. Верхняя критическая точка соответствует началу выделения феррита из аустенита (при охлаждении) или концу растворения феррита в аустените (при нагреве). Температура линии SE, соответствующая началу выделения вторичного цементита из аустенита, обозначается Аm. Время нагрева до заданной температуры зависит, главным образом, от химического состава стали и толщины наиболее массивного сечения детали (в среднем 60 с на каждый миллиметр сечения). Выдержка при температуре термообработки необходима для завершения фазовых превращений, происходящих в металле, выравнивания температуры по всему объему детали. Продолжительность выдержки зависит от химиче- 83 ского состава стали и для нелегированных сплавов определяется из расчета 60 с. на один миллиметр сечения. Скорость охлаждения зависит, главным образом, от химического состава стали, а также от твердости, которую необходимо получить. Самыми распространенными видами термообработки сталей являются закалка и отпуск. Производятся с целью упрочнения изделий. Температура нагрева под закалку выбирается по диаграмме железо-углерод. Закалка сталей ЗАКАЛКОЙ называется фиксация при комнатной температуре высокотемпературного состояния сплава. Основная цель закалки – получение высокой твердости, прочности и износостойкости. Для достижения этой цели стали нагревают до температур на 30 – 50ОС выше линии GSK (рис. 9.1), выдерживают определенное время при этой температуре и затем быстро охлаждают. Для доэвтектоидных сталей температура нагрева под закалку определяется Ас3+(30-50)оС, для эвтектоидных и заэвтектоидных Ас1+(30-50)оС. Процессы, происходящие в сплаве на различных стадиях закалки, можно рассмотреть на примере эвтектоидной стали У8. В исходном отожженном состоянии эта сталь имеет структуру перлита (эвтектоидная смесь феррита и цементита). При достижении температуры А1 (727 0С) произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает. В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 % Следующий этап – охлаждение стали из аустенитной области до комнатной температуры – является определяющим при закалке. При охлаждении стали ниже температуры А1 происходит обратное полиморфное превращение, т.е. решетка аустенита (ГЦК) перестраивается в решетку феррита (ОЦК) и при этом растворимость углерода уменьшается в 40 раз (с 0,8 до 0,02). Если охлаждение происходит медленно, то “лишний” углерод успевает выйти из решетки феррита и образовать цементит. В результате формируется структура феррито-цементитной смеси. Если же охлаждение производится быстро, то после полиморфного превращения углерод остается вследствие подавления диффузионных процессов в решетке ОЦК. Образуется пересыщенный твердый раствор углерода в - железе, который называется МАРТЕНСИТОМТОМ. Перенасыщенность мартенсита углеродом создает в его решетке большие внутренние напряжения, которые приводят к искажению ее формы и превращению из кубической в тетрагональную. Уровень внутренних напряжений оценивается степенью тетрагональности. Чем выше степень тетрагональности решетки мартенсита, тем выше его твердость. Степень тетрагональности, в свою очередь, будет зависеть от содержания углерода в стали. 84 Рис. 9.2. Кристаллическая решетка феррита (с/а=1) (а) и кристаллическая решетка мартенсита (с/а 1) (б) Получить структуру мартенсита (или закалить сталь) можно только в том случае, если обеспечить скорость охлаждения больше или равную критической (Vкр) (рис 9.3),чтобы не успели пройти процессы распада аустенита в верхнем районе температур. КРИТИЧЕСКАЯ СКОРОСТЬ закалки или минимальная скорость охлаждения (Vкр) – это скорость, при которой аустенит переходит в мартенсит. Если же скорости охлаждения будут меньше Vкр , при распаде аустенита получим феррито-цементитные смеси различной дисперсности ТРООСТИТ, СОРБИТ И ПЕРЛИТ. Перлит (грубодисперсионная смесь феррита и цементита) может быть получен при очень медленных скоростях охлаждения (на рис. 10- это скорость V1). Такие скорости охлаждения характерны для отжига (охлаждение вместе с печью). При охлаждении углеродистых сталей на воздухе (вид термообработки – нормализация) со скоростями V2 и V3 получаем структуры сорбита и троостита. Сорбит – механическая смесь феррита и цементита средней дисперсности. Троостит – мелкодисперсная феррито-цементитная смесь. Свойства сорбита и троостита занимают промежуточное положение между свойствами перлита (П) и мартенсита (М). Практической целью закалки является получение максимальной прочности и твердости стали. Достигается эта цель при следующих режимах: нагрев стали на 30 – 50ОС выше линии GSK, выдержка при этой температуре и охлаждение со скоростью Vкр. По температуре нагрева различают полную и неполную закалку. Полная закалка осуществляется из аустенитной области. После охлаждения с критической скоростью закалки у всех углеродистых сталей образуется структура мартенсита. Полной закалке подвергают изделия из доэвтектоидных сталей, при этом исключается образование мягких ферритных включений. 85 Рис 9.3. Диаграмма изотермического распада аустенита эвтектоидной стали со схемами микроструктур и их примерной твердостью: I – кривая начала диффузионного распада аустенита; II – кривая конца диффузионного распада аустенита; Мн – линия начала мартенситного превращения; Vкр – критическая скорость охлаждения. Неполная закалка – закалка из промежуточных, двухфазных областей (А + Ф), (А+ЦII). В результате охлаждения с критической скоростью в доэвтек тоидных сталях образуется структура Ф + М, а в заэвтектоидных – М + ЦII. Неполной закалке подвергают инструмент из заэвтектоидной стали, поскольку наличие включений вторичного цементита увеличивает твердость закаленного инструмента, т.к. цементит по твердости превосходит мартенсит. Отпуск сталей К важнейшим механическим свойствам сталей наряду с твердостью относится и пластичность, которая после закалки очень мала. Структура резконеравновесная, возникают большие закалочные напряжения. Чтобы снять закалочные напряжения и получить оптимальное сочетание свойств для различных групп деталей, обычно после закалки проводят отпуск стали. Отпуском стали является термообработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK (критическая точка А1), выдержки при этой температуре и дальнейшего произвольного охлаждения. Этот процесс связан с изменением строения и свойств закаленной стали. При отпуске происходит распад мартенсита (выделение углерода), переход к более устойчивому состоянию. При этом повышается пластичность, вязкость, снижается твердость и уменьшаются остаточные напряжения в стали. Механизм протекающих превращений при отпуске сталей – диффузионный, он определяется температурой и продолжительностью нагрева. Первое превращение, протекающее в интервале 80 – 200ОС (низкий отпуск), соответствует выделению из мартенсита тонких пластин – карбида 86 Fe2С. Выделение углерода из решетки приводит к уменьшению степени ее тетрагональности. Полученный при этом мартенсит, имеющий степень тетрагональности, близкую к 1, называется отпущенным. При нагреве закаленной стали до температур 300-450ОС (средний отпуск) происходит полное выделение углерода из раствора и снятие внутренних напряжений. Сталь состоит из мелкодисперсной смеси феррита и цементита (троостит отпуска). При нагреве до температур 480- 600 о С (высокий отпуск) идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. Формируется структура сорбита отпуска. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. Низкий отпуск проводят в интервале температур 80 – 250ОС для инструментов-изделий, которым необходимы высокая твердость и износостойкость. Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный). Средний отпуск (350 – 500ОС) применяется для рессор, пружин, штампов и другого ударного инструмента, т.е. для тех изделий, где требуется достаточная твердость и высокая упругость. Получаемая структура – ТОТП (троостит отпуска). Высокий отпуск (500 – 650ОС) полностью устраняет внутренние напряжения. Достигается наилучший комплекс механических свойств: повышенная прочность, вязкость и пластичность. Применяется для изделий из конструкционных сталей, подверженных воздействию высоких напряжений. Структура – СОТП (сорбит отпуска). Термообработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, называют улучшением. Порядок выполнения работы и содержание отчета 1. Вся работа выполяется за 4 часа. На первом занятии проводится закалка образцов различных марок сталей. На втором – отпуск закаленных образцов этих сталей. 2. Для проведения закалки группа разбивается на три подгруппы, из которых первая проводит закалку трех образцов низкоуглеродистой стали, вторая – среднеуглеродистой, третья – стали У8. 3. Пользуясь диаграммой Fe – Fe3C, необходимо выбрать оптимальную температуру закалки для своей стали. 4.Длительность нагрева и выдержки образцов в печи можно определить приближенно из расчета 2,0-2,5 минут на 1 мм сечения образца. 5. После определения режимов закалки (tзак,ОС; выд) образцы поместить в нагретую до нужной температуры печь, выдержать требуемое время при заданной температуре и затем быстро охладить в воде. 6. С закаленных образцов фильтровальной бумагой удалить остатки влаги и зачистить с торцов для удаления окалины. 87 7. Замерить твердость закаленных образцов на прессе Роквелла (по шкале С). Результаты замера занести в табл. 9.1. Замер твердости закаленных образцов на прессе Бринелля не допускается! 8. По данным сводной таблицы построить график зависимости твердости стали до и после закалки от содержания углерода. 9. На следующем занятии первая подгруппа проводит низкий отпуск при О 200 С ранее закаленных образцов сталей трех различных марок (У8, среднеи низкоуглеродистой) по одному каждой марки, вторая проводит при температуре 400ОС средний отпуск таких же образцов, третья – при 600ОС высокий отпуск. Выдержка в течении часа, охлаждение на вохдухе. 10. Все отпущенные образцы подвергают зачистке с торцов наждачной бумагой и проверке на твердость на прессе РОКВЕЛЛА (шкала С). 11. Результаты измерения твердости образцов закаленных отпущенных сталей трех марок заносят в табл. 9.2. 11. На основании данных сводной таблицы построить график зависимости твердости сталей от температуры отпуска. 12. Провести анализ полученных результатов. Сделать вывод о влиянии содержания углерода на твердость закаленной стали, о влиянии температуры отпуска и содержания углерода на твердость закаленных и отпущенных углеродистых сталей. 13. В прцессе выполнения работы происходит знакомство с лабораторным оборудованием, используемым при выполнении задания: термическими электрическими печами, прессами Бринелля и Роквелла. 14. При проведении закалки, отпуска, замере твердости необходимо соблюдать инструкцию по технике безопасности для работы в термической лаборатории. Таблица 9.1. Марка стали Твердость до закалки, НВ Температура закалки, ОС Твердость после закалки HRC Сталь 20 Сталь 40 Сталь У8 HB 88 Таблица 9.2. Марка стали Твердость после закалки, HRC Температура отпуска, 0С Твердость после отпуска НRC 20 40 У8 НB 200 400 600 200 400 600 200 400 600 Содержание отчета 1. Цель работы. 2. Основные теоретические сведения о закалке и отпуске углеродистых сталей. 3. Описание хода работ при закалке стали. 4. Сводная таблица результатов закалки. 5. График зависимости твердости отожженной и закаленной стали от содержания углерода. 6. Вывод о влиянии содержания углерода на твердость отожженной и закаленной стали. 7. Описание хода работы при отпуске стали. 8. Сводная таблица результатов отпуска. 9. График зависимости закаленной и отпущенной стали от температуры отпуска и содержания углерода. 10. Вывод о влиянии температуры отпуска на твердость отпущенной стали разных марок. 11. Теоретические сведения, необходимые для ответа на контрольные вопросы. Контрольные вопросы 1. Что такое мартенсит? 2. Какую кристаллическую решетку имеет мартенсит в стали после закалки? 3. Что такое критическая скорость закалки? 89 4. Как выбирается температура нагрева под закалку для доэвтекоидных и заэвтектоидных сталей? 5. Что такое полная и неполная закалка? 6. Почему для доэвтектоидных сталей применяется полная, а для заэвтектоидных – неполная? 7. Как влиет содержание углерода в доэвтектоидной стали на температуру нагрева под закалку? 8. В чем отличие структуры сталей 45, У8 и У12, закаленных с температуры 7600 С? 9. Какое состояние сплава должно предшествовать операции отпуска? 10. Какие фазовые превращения протекают при отпуске закаленных сплавов? 11. При каких температурах проводится низкий, средний и высокий отпуск? 12. Какая структура образуется после низкого, среднего и высокого отпуска? 13. Для каких изделий проводится низкий, средний и высокий. 14. Как влияет температура отпуска на механические свойства стали? Лабораторная работа № 10 ИЗУЧЕНИЕ МИКРОСТРУКТУР СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ Цель работы: изучить классификацию и маркировку алюминиевых сплавов, закономерности формирования структур в процессе кристаллизации и термической обработки; ознакомиться с особенностями структур промышленных литейных и деформируемых сплавов, их связью с механическими и технологическими свойствами. Теоретические сведения Структура и свойства алюминия Алюминий и сплавы на его основе имеют широкое применение в машиностроении благодаря комплексу ценных физикохимических свойств: малой плотности, высокой тепло, электропроводности, пластичности, коррозионной стойкости. Чистый алюминий серебристобелый металл с температурой плавления 6600 С, плотностью 2710 кг/м3, имеет кристаллическую решетку ГЦК, полиморфных превращений не претерпевает. Высокая коррозионная стойкость алюминия обусловлена образованием на поверхности тонкой и плотной пленки окиси. Механическая прочность чистого алюминия невелика (80100 МПа), поэтому он применяется в виде токоведущих изделий (провода, шины), конденсаторной и пищевой фольги, покрытий для зеркал, рефлекторов и др. 90 Основными примесями, попадающими в алюминий при его производстве, являются кремний и железо, но могут содержаться также медь, цинк, титан и др. Железо присутствует в структуре алюминия в форме химического соединения FeAl3, кремний соединений не образует, а его кристаллы имеют игольчатую форму. Эти примеси ухудшают пластичность алюминия и часто нежелательны в сплавах. Относительное удлинение для алюминия, содержащего 0,005% примесей составляет 45%, при содержании примесей 1%- =25%. Таким образом, структура алюминия технической чистоты состоит из зерен алюминия, включений частиц кремния и FeAl3 на границах. Структура алюминиевых сплавов и ее влияние на механические и технологические свойства Для повышения прочностных свойств в алюминий вводят легирующие элементы, наиболее распространенными из которых являются медь, цинк, кремний, магний, марганец, литий. На рис. 10.1. видно, что все эти диаграммы состояний алюминия с легирующими элементами одного типа - эвтектические с ограниченной растворимостью второго компонента. Проанализируем, какие структуры могут иметь алюминиевые сплавы. Для этого рассмотрим кристаллизацию и формирование структур сплавов I, II, III и IV (рис. 10.2.). Фазами в диаграмме являются: жидкость, твердый раствор легирующего элемента в алюминии и упрочняющая интерметаллидная фаза AlxMу. Сплав I при комнатной температуре имеет структуру твердого раствора, т.к. после завершения кристаллизации в точке 2 никаких фазовых превращений не происходит. Кристаллизация сплава II происходит следующим образом: от точки 1 до точки 2 из жидкости выделяются кристаллы твердого раствора и в точке 2 кристаллизация заканчивается. От точки 2 до точки 3 сплав охлаждается без фазовых превращений. Ниже точки 3, лежащей на линии предельной растворимости, из раствора выделяется фаза AlxMу. Следовательно, структура сплава II при комнатной температуре состоит из раствора и интерметаллидной (вторичной) фазы, расположенной по границам зерен твердого раствора. Кристаллизация сплава III от точки 1 до точки 2 происходит с образованием твердого раствора и заканчивается в точке 2 выделением из жидкости эвтектики. При комнатной температуре этот сплав имеет структуру твердого раствора и эвтектики. Структура сплава IV состоит из одной эвтектики, которая образуется при кристаллизации из жидкости в точке 1. 91 Рис. 10.1 Диаграммы состояний сплавов алюминия с марганцем, кремнием, медью, магнием, цинком, литием. Рис. 10.2. Типичная диаграмма алюминиевых сплавов 92 По способу получения изделий алюминиевые сплавы подразделяются на литейные и деформируемые. Изделия из деформируемых сплавов получают обработкой давлением: прокаткой, волочением, ковкой, горячей объемной и листовой штамповкой и т.д. Поэтому деформируемые сплавы должны обладать высокой пластичностью. Наибольшую пластичность имеют сплавы со структурой твердого раствора. Интерметаллидная фаза пластичность ухудшает. С увеличением количества интерметаллидной фазы пластичность падает, а прочность возрастает до определенного предела, устанавливаемого экспериментально для каждого сплава, после которого сплав становится хрупким. Литейные сплавы должны обладать высокой жидкотекучестью, малой объемной усадкой, минимальной склонностью к образованию рассеянной усадочной пористости, возможно большими механическими свойствами. Всем этим требованиям удовлетворяют сплавы, содержащие в структуре эвтектику и имеющие химический состав, близкий к эвтектическому. Максимальное содержание легирующих элементов в сплавах алюминия установлено экспериментально и не превышает: марганца 1,6%, кремния 13,0%, меди 5,3%, магния 11,5%, цинка 14,0%, лития 4,5%. Анализ приведенных диаграмм состояний показывает, что только сплавы алюминия с кремнием имеют в структуре эвтектику, остальные же имеют структуру твердого раствора и выделения интерметаллидной фазы по границам зерен. Известно немного сплавов алюминия, содержащих только один легирующий элемент, большинство их содержит два, три и более элементов. Однако принципиальное строение структуры от этого не меняется. Меняется только количество интерметаллидных фаз или сложность строения эвтектики. Литейные алюминиевые сплавы В качестве литейных используются двух и многокомпонентные сплавы на основе систем «алюминий кремний», «алюминий магний», «алюминий медь». Сплавы алюминия с кремнием, называемые силуминами, содержат от 6 до 13% кремния, а их структура состоит из твердого раствора кремния в алюминии и эвтектики (см. рис. 10.1). Благодаря большому количеству эвтектики силумины отличаются высокими литейными свойствами, а отливки большой плотностью и герметичностью. Отличительной особенностью структуры силуминов является игольчатое строение эвтектики у немодифицированных сплавов (см. альбом микроструктур). Обладая высокой хрупкостью, кремний игольчатой формы способствует зарождению и распространению трещин, из-за чего прочностные свойства сплавов с такой структурой низкие. Чтобы изменить форму кристаллов кремния на более благоприятную, перед разливкой в формы сплав модифицируют введением в него натрия в виде хлористых и фтористых солей. После модифицирования кремний кристаллизуется в форме мелкодис- 93 персных частиц, что значительно улучшает свойства сплавов (см. альбом микроструктур). Двойной силумин (сплав АЛ2) очень слабо упрочняется при термообработке (закалке и старении). Чтобы повысить эффект упрочнения, сплавы алюминия с кремнием дополнительно легируют магнием до 0,8%, медью до 4,5%, цинком до 14,0%. Это сплавы АЛ3, АЛ4, АЛ5, АЛ9, АЛ11. Превращения при термообработке, приводящие к их упрочнению, описаны ниже. Сплавы алюминия с магнием – магналии (АЛ8, АЛ23, АЛ27) – и алюминия с медью (АЛ7, АЛ19) обладают плохими литейными свойствами, т.к. в их структуре не содержится эвтектики и они затвердевают в широком интервале температур (рис. 10.1). Однако они обладают такими ценными качествами, как высокая коррозионная стойкость, большая удельная прочность, хорошая обрабатываемость резанием (сплавы с магнием), высокая прочность, твердость и ударная вязкость (сплавы с медью). Для получения мелкозернистой структуры в отливках в сплавы добавляют небольшие количества (десятые доли процента) титана и циркония, для уменьшения окисления магния – до 0,1% бериллия, для повышения жаропрочности – до 1,0% марганца. Структура этих сплавов в литом состоянии состоит из твердого раствора алюминия и интерметаллидных включений, располагающихся по границам зерен (см. альбом микроструктур). Перед обработкой резанием отливки подвергают упрочняющей термообработке – закалке и старению. Химический состав и механические свойства наиболее применяемых литейных сплавов приведены в табл. 10.1. Таблица 10.1. Химический состав и механические свойства наиболее применяемых литейных сплавов Механические свойства Марка сплава Примечание σв Si Mg Cu σо2 МПа Mn δ НВ, % МПа M 10 - 13 АЛ2 130 20 2 500 Литой в песчаную форму 180 80 6 500 Модифицированный 94 АЛ23 4 750 220 120 2 500 -300 150 13 840 Закаленный и состаренный 260 200 3 700 Закаленный и состаренный 0,2 - 0,5 0,17 – 0,3 200 80,2 – 0,4 6-8 АЛ9 - 4-5 АЛ7 Литой в песчаную форму, модифицированный, закаленный и состаренный Литой под давлением 260 6-7 8 - 10 АЛ4 Деформируемые алюминиевые сплавы В промышленности используется большое количество деформируемых сплавов. Из них изготавливают листы, трубы, профили, поковки, штамповки. Они отличаются друг от друга легирующими компонентами, степенью легированности и способностью упрочняться при закалке и старении. Технический алюминий (АД, АД1), двойные сплавы алюминия с марганцем (АМц, АМц2), магнием (АМг2, …, АМг6) содержат мало легирующих элементов, термически не упрочняются, обладают высокой пластичностью. Поэтому используются в отожженном или нагартованном состоянии в виде листов, труб, профилей. Все остальные деформируемые сплавы способны упрочняться термообработкой, но степень их упрочнения зависит от легирующих элементов и степени легированности. В литом состоянии любой деформируемый сплав имеет структуру, состоящую из зерен твердого раствора, по границам которого расположены выделения интерметаллидных фаз. Чем сложнее химический состав сплава, тем сложнее состав интерметаллидов. После термообработки (закалки и старении) эти интерметаллидные фазы играют роль упрочнителей сплава, причем эффективность упрочнения тем выше, чем сложнее кристаллическая ре- 95 шетка фазы. Сплавы алюминия с медью, магнием и марганцем называют дюралюминами. Это сплавы Д1, Д6, Д16, Д18, Д20 и др. Близкие к дюралюминам по составу, но с добавками кремния, - это ковочные сплавы АК4, АК6, АК8, названные так потому, что используются для получения поковок и штамповок. Группа сплавов, названных авиалями, содержат те же легирующие элементы, что и ковочные, но содержание меди в них снижено на порядок. Поэтому авиали обладают высокой пластичностью, хотя и невысокой прочностью. Маркируют их АВ, АД31, …, АД35. Наиболее высокими механическими свойствами после упрочняющей термообработки обладают сплавы, легированные медью, магнием и цинком. Их называют высокопрочными и маркируют В92, …, В96. Химический состав и механические свойства некоторых деформируемых сплавов алюминия приведены в табл. 10.2. Таблица 10.2 Состав и свойства деформируемых алюминиевых сплавов НаименоМарка Содержание компонентов, % Показатели вание, сисплава свойств стема Cu Mg Si Mn Zn Другие в , а2 , , МПа МПа % 1 2 3 4 5 6 7 8 9 10 11 МарганАМц 1,6 До 1,8 130 50 23 цовистые примеси (220) (180) (5) Al-Mn Магналии АМг2 2,8 0,6 До 1,2 130 50 23 Al-Mg примеси (250) (210) (6) АМг6 6,8 0,8 0,1 Ti; 325 170 24,5 0,05 Ве ДюралюД1 4,8 0,8 0,8 До 1,9 210 110 18 мины примеси (420) (240) (18) Al-Cu-MgД16 4,9 1,8 0,9 До 1,5 210 110 18 Mn примеси (450) (330) (17) Ковочные АК6 2,6 0,8 1,2 0,8 До 1,2 420 300 13 Al-Cu-Mgпримеси Si АК8 4,8 1,0 1,2 1,0 До 1,2 480 380 19 примеси Авиали АВ 0,6 0,9 1,2 0,35 До 0,8 330 280 6 Al-Mg-Si примеси АД33 0,4 1,2 0,8 До 1.4 320 270 10 примеси ВысокоВ93 1,2 2,2 6,7 0,4 Fe 490 400 6 прочные В95 2,0 2,8 0,6 7,0 0,25 Cr 600 550 8 Al-Zn-MgCu Спеченые САП1 9Al203 300 240 12 порошки (70) (60) (6) САП3 18 Al203 450 360 6 (120) (100) (4) 96 В скобках приведены показатели для нагартованных сплавов. В скобках и далее приведены показатели закаленных и состаренных сплавов. В скобках приведены показатели при температуре 5000 С. Принципы термического упрочнения алюминиевых сплавов Рассмотрим процесс термического упрочнения на примере сплава, не содержащего эвтектики (рис. 10. 2). Рис.10.2. Типичная диаграмма состояний алюминиевых сплавов и схема упрочняющей термообработки сплава неэвтектического состава При формировании структуры слитка или отливки из сплава Х вначале (точки 1-2) кристаллизуются зерна твердого раствора α, а затем (точки 3-4) из него на границах выделяется избыточная фаза А1хМу. Схематично эта структура показана на рис. 10.З а. Сплав с такой структурой обладает низкой прочностью и пластичностью. Хрупкость придают ему грубые выделения интерметаллидов на границах зерен. Нагреем сплав до температуры 5. Избыточная фаза А1х Му в процессе выдержки при этой температуре растворится и образуется однородный твердый раствор α. Быстро охладим сплав в воде, т. е. проведем закалку. В результате получим структуру перенасыщенного твердого раствора, обладающего высокой пластичностью (рис.10.3, б). Такой сплав можно успешно деформировать (штамповать и т.д.), не опасаясь образования трещин. Перенасыщенный раствор закаленного сплава термодинамически неустойчив и поэтому, если его нагреть до температуры 6 или выдержать при комнатной температуре в течение нескольких суток, произойдет старение, т. е. распад раствора, сопровождающийся выделением из него субмикроскопических частиц избыточной фазы (рис. 10.3, в). Причем эти частицы будут выделяться не по границам, а в объеме всего зерна. Процесс распада перенасыщенного твердого раствора идет в несколько стадий: вначале об- 97 разуются участки, обогащенные легирующими элементами (зоны ГиньеПрестона), затем, по мере увеличения температуры,образуются мелкодисперсные частицы промежуточных фаз, и только после этого образуются более крупные частицы интерметаллидов. Упрочнение сплавов происходит на стадиях образования зон Гинье-Престона и промежуточных фаз. Эти выделения являются эффективными барьерами на пути движения дислокации, что ведет к их упрочнению. Дальнейший нагрев приводит к коагуляции частиц интерметаллидов и формированию структуры отожженного сплава (рис. 10. 3,г) после чего произойдет его полное разупрочнение. Такие же процессы происходят в силуминах, т. е. в сплавах, содержащих в структуре эвтектику, если они дополнительно легированы медью, магнием, цинком. При термообработке происходит растворение и последующее выделение интерметаллидных фаз, что дополнительно упрочняет силумин. а б в г Рис10.3. Схемы микроструктур алюминиево - медного сплава с 4% меди: апосле литья; б - после закалки; в - после старения; г - после отжига Порядок выполнения работы и содержание отчета 1. Изучить теоретическую часть лабораторной работы. 2. Пользуясь альбомом микроструктур и набором микрошлифов, рассмотреть и зарисовать микроструктуры следующих сплавов: не модифицированный доэвтектический силумин в литом состоянии; модифицированный доэвтектический силумин; сплав АЛ7 в литом состоянии; сплав АЛ23-1 в литом состоянии; сплав АЛ23-1 в закаленном и состаренном состоянии; сплав Д16 в литом состоянии; сплав Д16 в закаленном и состаренном состоянии. 3. Под каждой микроструктурой подписать название сплава, стрелками указать структурные составляющие. 4. Рядом с микроструктурами начертить соответствующие диаграммы состояния, необходимые для анализа структуры сплава и отметить на них анализируемые сплавы. 98 5. Провести анализ процессов, приводящих к формированию структур сплавов. Содержание отчета 1. Цель работы. 2. Краткие теоретические сведения о классификации алюминиевых сплавов. 3. Зарисовки всех микроструктур (указанных в п. 6.2.) и соответствующих диаграмм состояния сплавов. 4. Под каждой микроструктурой подписать название сплава, марку, химический состав, указать структурные составляющие, свойства. Контрольные вопросы 1. В чем причина высокой коррозионной стойкости алюминия? 2. Почему для изготовления фольги используют алюминий высокой чистоты? 3. Как классифицируются алюминиевые сплавы? 4. Почему силумины отличаются хорошими литейными свойствами? 5. Какие алюминиевые сплавы можно упрочнять термической обработкой? 6. Как выбирается температура нагрева под закалку двойных алюминиевых сплавов? 7. Какая структура сплава является наилучшей для получения изделий методом деформирования? 8. Для чего производится модифицирование силуминов и в чем оно заключается? 9. Чем отличается структура модифицированного и немодифицированного силумина, содержащего 12% кремния? 10. Почему сплав АЛ23-1 имеет низкие литейные свойства? 11. Назовите марки деформируемых сплавов, упрочняемых и неупрочняемых термообработкой. 99 Лабораторная работа №11 ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ СПЛАВОВ НА ОСНОВЕ МЕДИ Цель работы: используя металлографический микроскоп МИМ-7, альбом микроструктур и комплект микрошлифов, из учить микроструктуру меди с примесями и сплавов на ее основе -латуней и бронз. Выявить связь структуры сплавов с их свойствами, ознакомиться с применением сплавов на основе меди в машиностроении. Теоретические сведения Медь - металл красноватого цвета, имеет удельный вес 8940 кг/м3, температуру плавления 1083°С, кристаллическая решетка -гранецентрированная кубическая, аллотропических превращений не имеет. Чистая медь низкую прочность (σв=200 МПа), высокую пластичность (δ =50%), обладает наибольшими (после серебра) электропроводностью и теплопроводностью. Структура чистой меди под микроскопом выглядит в виде красноватых зерен, отделенных друг от друга тонкими границами (рис.11.1.) Рис. 11.1. Микроструктура меди (справа - схематическое изображение): а) литая; б) холоднодеформированная, после рекристаллизационного отжига. В процессе холодной пластической деформации зерна меди вытягиваются в направлении действующей силы и при большом обжатии структура становится волокнистой, характерной для наклепанного металла. Дальнейшая деформация оказывается невозможной из-за низкой пластичности и повышенной прочности. Последующий рекристаллизационный отжиг снижает прочность и восстанавливает пластичность, структура металла при этом претерпе- 100 вает коренное изменение: волокна исчезают, возникают новые равноосные зерна. Для меди и сплавов на ее основе характерно} появление внутри рекристаллизованных зерен двойниковых границ, обусловленное особым механизмом пластической деформации. Под микроскопом (см. альбом микроструктур) двойниковые границы видны в виде чередующихся прямых линий внутри каждого зерна, разделяющих темные и светлые участки. В технической меди содержатся различные примеси. Одни из них растворимы в меди и поэтому структурно не обнаруживаются, другие нерастворимы, а третьи образуют с медью химические соединения. К примесям первой группы относятся олово, цинк, алюминий, никель, серебро и др. Они ухудшают электропроводность меди, не снижая ее пластичности. Примеси второй и третьей групп располагаются, как правило, по границам зерен и оказывают вредное влияние на механические свойства меди. Свинец и висмут не растворяются в меди, имеют низкую температуру плавления и вызывают явление красноломкости при обработке давлением. Кислород и сера образует с медью химические соединения и. Закись меди Сu2О вызывает явление «водородной болезни», а сульфид Сu2S усиливает ее. В зависимости от количества содержащихся примесей медь маркируют по ГОСТ 859 - 78. Так, например, МОО содержит 0, 01% примесей, М1 - 0,10%, а М4 - I, 00%. Основным потребителем чистой меди является электротехническая промышленность, где она используется в виде проволоки, лент, полос, прутков, фольги и покрытий. Медные трубы используются в теплообменных устройствах. Латуни Латунями называют сплавы меди с цинком и другими элементами. Структура двойных латуней определяется положением сплава на диаграмме состояния «медь-цинка рис. 11.2). При содержании цинка до 39% сплав состоит из зерен твердого раствора замещения цинка в меди. В литом сплаве зерна имеют форму дендритов (рис.11.3.), что свидетельстует о неоднородности их химического состава, т.е. дендритной ликвации. Такая структура является нежелательной, т.к. свойства сплава неодинаковы по сечению зерен и могут быть ниже требуемых. Чтобы устранить дендритную ликвацию, сплав подвергают высокотемпературному отжигу (диффузионному). В процессе отжига происходит выравнивание химического состава каждого зерна и свойства сплава улучшаются. Структура при этом становится гомогенной, равновесной Однофазные латуни обладают очень высокой пластичностью, поэтому используются для изготовления прутков, лент, труб, фольги, проволоки и других полуфабрикатов. При содержании цинка свыше 39% в структуре латуни появляется вторая фаза - твердый раствор β. Его основу составляет химическое соединение Твердый раствор β травится сильнее, чем α, поэтому в двухфазных сплавах под микроскопом он виден темным (рис. 11.4.). При комнатных температурах 101 β- раствор обладает очень низкой пластичностью и повышенной хрупкостью, поэтому в машиностроении применяются лишь α и α+β латуни. Рис. 11.2. Диаграмма состояния «медь - цинк» Рис. 11.3. Микроструктура однофазной латуни (справа - схематическое изображение): а) литая; б) деформированная и отожженная. 102 Рис.11.4. Микроструктура двухфазной латуни (справа – схематическое изображение): а) литая; б) после деформации и отжига Рис. 11.5. График изменения механических свойств латуней, в зависимости от содержания цинка: δ - относительной удлинение; σb- предел прочности 103 Для придания латуням более высоких механических или специальных свойств в них дополнительно вводят легирующие добавки -алюминий, железо, марганец, никель, олово, кремний, свинец и др. В структуре сплава они могут быть растворенными в твердом растворе или образовывать химические соединения. Латуни сложного химического состава - многофазные; они используются преимущественно для получения методами литья деталей, работающих в тяжелых силовых и коррозионных условиях. По способу изготовления изделий различают латуни деформируемые и литейные. Деформируемые латуни маркируются буквой Л, за которой следует число, показывающее содержание меди в процентах, например в латуни Л62 содержится 62 % меди и 38 % цинка. Если кроме меди и цинка, имеются другие элементы, то ставятся их начальные буквы ( О – олово, С – свинец, Ж – железо, Ф – фосфор, Мц – марганец, А – алюминий, Ц – цинк). Количество этих элементов обозначается соответствующими цифрами после числа, показывающего содержание меди, например, сплав ЛАЖ60-1-1 содержит 60 % меди, 1 % алюминия, 1 % железа и 38 % цинка. Литейные латуни также маркируются буквой Л. После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего ставится цифра, указывающая его усредненное содержание в сплаве. Например, латунь ЛЦ23А6Ж3Мц2 содержит 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца.. Наилучшей жидкотекучестью обладает латунь марки ЛЦ16К4. К литейным латуням относятся латуни типа ЛС, ЛК, ЛА, ЛАЖ, ЛАЖМц. Литейные латуни не склонны к ликвации, имеют сосредоточенную усадку, отливки получаются с высокой плотностью. Химический состав и свойства наиболее употребительных сплавов приведены в табл. 11.1. Таблица 11.1 Состав и механические свойства латуней по ГОСТ 17711 - 80 Марка латуни Струк Содержание элементов, тура % Медь Механические свойства Л68 α 67-70 Легирующие элементы — σв. МПа 330 δ.% ЛС59-1 α+β 57-60 0, 80-1, 90 Рв 400 45 Л062-1 α+β 61-63 0,70-1,10 Sп 400 40 56 104 ЛК80-3 α+β 79-81 2,50-4,00 Si 300 58 ЛАН59-3-2 α+β 57-60 2, 00-3, 00 Si 2, 50-3, 50 А1 450 45 ЛАЖ60-1-1 α+β 58-61 0, 75-1, 50 А1 0,75-1,50 Fе 450 45 *Остальное-цинк Латуни применяют в тех случаях, когда требуется высокая коррозионная стойкость в атмосферных условиях и в морской воде в сочетании с хорошей теплопроводностью, электропроводностью, антифрикционными свойствами. Бронзы Сплавы меди с другими элементами кроме цинка назаваются бронзами. Бронзы подразделяются на деформируемые и литейные. При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показавающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10 % олова, 1 % фосфора, остальное – медь. Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь. Название бронзам дают по названию основного легирующего элемента, например, оловянная, алюминиевая и т.п. Отдельные бронзы в качестве легирующего компонента содержат цинк, но он не является основным. Но фазовому составу бронзы делят на однофазные и двухфазные. Однофазные бронзы состоят из зерен твердого раствора легирующих элементов в меди, называемого - фазой. По технологическому признаку бронзы, как и латуни, делят на 2 группы: литейные и деформируемые. Литая однофазная бронза имеет структуру неоднородного твердого раствора, т.е. дендритную структуру. Дендриты любого сплава всегда обогащены более тугоплавким компонентом, а междендритные объемы – более легкоплавким. Схемы микроструктуры литой и деформированной однофазных бронз аналогичны соответствующим схемам латуни (рис. 11.5.). В двухфазных бронзах наряду с фазой присутствуют кристаллы более твердого химического соединения той или иной природы, которые могут присутствовать в структуре либо в виде 105 отдельных кристаллов, либо являться составной частью эвтектоида. Например микроструктура литой двухфазной бронзы БрА10 состоит из следующих структурных составляющих – светлых участков -фазы (это твердый раствор алюминия в меди) и темных участков эвтектоидной смеси -фазы и химического соединения (рис. 11.5). Рис.11. 5. Микроструктура литой двухфазной бронзы (справа – схематическое изображение) Оловянные бронзы При сплавлении меди с оловом образуются твердые растворы. Эти сплавы очень склонны к ликвации из-за большого температурного интервала кристаллизации. Благодаря ликвации сплавы с содержанием олова выше 5 % имеют в структуре эвтектоидную составляющую Э( ), состоящую из мягкой и твердой фаз. Такое строение является благоприятным для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами. Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье. Наличие фосфора обеспечивает хорошую жидкотекучесть. Оловянные бронзы подразделяются на деформируемые и литейные. В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15. В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку. Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников. Алюминиевые бронзы, БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4. 106 Бронзы с содержанием алюминия до 9,4 % имеют однофазное строение – твердого раствора. При содержании алюминия 9,4…15,6 % сплавы системы медь – алюминий двухфазные и состоят из – и – фаз. Оптимальными свойствами обладают алюминиевые бронзы, содержащие 5…8 % алюминия. Увеличение содержания алюминия до 10…11 % вследствие появления – фазы ведет к резкому повышению прочности и сильному снижению пластичности. Дополнительное повышение прочности для сплавов с содержанием алюминия 8…9,5 % можно достичь закалкой. Положительные особенности алюминиевых бронз по сравнению с оловянными: меньшая склонность к внутрикристаллической ликвации; большая плотность отливок; более высокая прочность и жаропрочность; меньшая склонность к хладоломкости. Основные недостатки алюминиевых бронз: значительная усадка; склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав; сильное газопоглощение жидкого расплава; самоотпуск при медленном охлаждении; недостаточная коррозионная стойкость в перегретом паре. Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом. Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету. Кремнистые бронзы, БрКМц3-1, БрК4, применяют как заменители оловянных бронз. Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо- и дымопроводов. Свинцовые бронзы, БрС30, используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства. Бериллиевые бронзы относятся к числу самых высокопрочных медных сплавов. Бронза БрБ2, является высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается. Это явление используют для получения высоких упругих и прочностных свойств изделий методом дисперсионного твердения. Готовые изделия из бериллиевых бронз подвергают закалке от 800oС, благодаря чему фиксируется при комнатной температуре пересыщенные твердый раствор бериллия в меди. Затем проводят искусственное старение при температуре 300…350oС. При этом происходит выделение дисперсных частиц, возрастают 107 прочность и упругость. После старения предел прочности достигает 1100…1200 МПа. Химический состав и свойства некоторых бронз приведены в табл. 11.2. Таблица 11. 2 Химический состав и механические свойства различных бронз Марка бронзы Химический состав,% Sn Al БрОЦСНЗ- 2,57-5-1 4 БрОЦС5-5- 4-6 5 БрА7 6БрАЖМц1 98 0-3-1, 5 11 БрБ2 Pb M 3- n 6 46 12 0,20,5 0.20,4 БрБНТ1, 9 БрСЗО БрМц5 БрКН1-3 Ni 0,52.0 Другие 6, 0-9,5 Zn 4, 0-6, 0 Zn 2,0-4,0 Fе 150 420 600 16 70 42 I,9-2, 2 Ве 1100 4,5 1,8-2,1 Ве 0,1-0,2 Тi 1250 2,5 60 4 300 400 40 25 27 33 45,5 2,5 0,1 0,4 Механические свойства σв,МПа δ,% 200 8 0,6-1, 0 Si Порядок выполнения работы и содержание отчета 1. Изучить теоретическое содержание работы. 2. Ознакомиться со структурами меди и сплавов, используя микрошлифы и альбом микроструктур. 3. Составить отчет по выполненной работе. Содержание отчета :название и цель работы,краткое содержание теории по медным сплавам, диаграмма состояния сплавов медь-цинк, рисунки микроструктур изученных сплавов с обозначением фаз и структурных составляющих. 108 Контрольные вопросы 1. Назовите основные физические и механические свойства меди. 2. Какие примеси в меди являются вредными и почему? 3. Какие сплавы называют латунями? Какие легирующие элементы могут содержаться в латунях? 4. Какие типы латуней (по структуре) имеют практическое применение? Покажите их на диаграмме состояния. 5. Как маркируются латуни? Назовите наиболее применимые сплавы, расскажите о их свойствах и применении. 6. Какие сплавы называют бронзами? Назовите основные типы бронз. 7. Какие фазы образуются по диаграмме состояния «медь-олово» при кристаллизации сплава с 20% олова? 8. Расскажите о свойствах и применении оловянистых бронз. Назовите их марки. 9. Какие фазы встречаются в алюминиевых бронзах? Укажите их на диаграмме состояния. 10. Расскажите о свойствах и применении алюминиевых бронз. Назовите их марки. 11. Какие легирующие элементы и в каком количестве содержатся в бериллиевых бронзах? Назовите марки бронз. 12. Расскажите о упрочняющей термической обработке бериллиевых бронз. 13. Расскажите о свойствах и применении бериллиевых бронз. Назовите их марки. Лабораторная работа № 12 ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ СПЛАВОВ НА ОСНОВЕ ТИТАНА Цель работы: изучить основные свойства и микроструктуру технического титана и титановых сплавов различных структурных групп; ознакомиться с особенностями термической обработки сплавов титана и их применением в различных областях машиностроения. Теоретические сведения Титан является очень ценным конструкционным материалом для авиацикг онной и космической техники. Он почти вдвое легче железа (γ =4500 м 3 ), имеет высокую температуру плавления (1668°С), обладает высокой удельной прочностью и коррозионной стойкостью во многих агрессивных средах. В отличие от многих металлов (алюминия, магния, меди, железа и др.) даже 109 технически чистый титан может применяться для изготовления конструкций, работающих как при повышенных температурах до 400о С, так и в условиях глубокого холода, например при температурах жидкого гелия (-253°С). Для повышения прочностных свойств титан легируют алюминием, хромом, марганцем, ванадием, цирконием, молибденом, ниобием, железом, кремнием, оловом. При нагревании титана выше 500-550 С он активно поглощает в больших количествах водород, кислород, азот и другие газы, образуя твердые растворы внедрения, а также гидриды, оксиды, нитриды и другие соединения. Они придают титану твердость и хрупкость, что является существенным недостатком для конструкционного материала. С другой стороны, способность титана поглащать газы используется в производстве электронно-вакуумных изделий (кинескопы, лампы и др.), где он используется как геттер. Титан имеет две аллотропических формы: при температуре ниже 882°С существует α -титан с гексагональной плотноупакованной решеткой, а выше 882 С существует β -титан с объемно-центрированной кубической решеткой. Легирующие элементы способны снижать или повышать температуру полиморфного превращения. Так, например, алюминий повышает температуру превращения (рис. I2. I), стабилизируя α-фазу, а марганец (рис. I2. 2) и молибден (рис. 12. 3) снижают температуру превращения, стабилизируя β- фазу. Стабилизаторами β-фазы являются также хром, железо, никель, медь, вольфрам, кремний, образующие диаграммы, подобные диаграмме «титанмарганец» и ванадий, тантал, ниобий, образующие диаграммы, подобные диаграмме «титан – молибден» Такие легирующие добавки, как цирконий, олово, гафний, торий практически не изменяют температуру полиморфного превращения и являются нейтральными. Рис. 12.1 Диаграмма состояния сплавов «титан - алюминий» 110 Рис. 12.2. Диаграмма состояния сплавов «титан - марганец» Рис. 12. 3. Диаграмма состояния сплавов «титан – «молибден» Структура технически чистого титана марки ВТ1-0 в отожженном состоянии состоит из равноосных зерен (см. образец и альбом микроструктур), а после нагрева до 920°С и охлаждения в воде приобретает игольчатую струк- 111 туру мартенсита. Для нелегированного титана свойства мартенсита почти не отличаются от свойств зернистой структуры. В зависимости от типа и количества легирующих элементов, содержащихся в титановых сплавах, их подразделяют: по структуре в отожженном состоянии - на α, (α + β) и β -сплавы; по способности упрочняться при термообработке - на упрочняемые и не упрочняемые; по механическим свойствам на сплавы повышенной пластичности, нормальной прочности, высокопрочные и жаропрочные; по технологии изготовления деталей - на деформируемые и литейные. Практически все титановые сплавы содержат в своем составе алюминий, который не только делает их более легкими, но также более прочными, жесткими, менее склонными к водородной хрупкости. Сплавы титана, содержащие только алюминий (ОТ4, ВТ5) или алюминий с небольшими добавками β - стабилизаторов и нейтральных упрочнителей (ВТ4, ВТ18, ВТ20), относятся к группе α, - сплавов, т.к. после отжига имеют структуру твердого раствора замещения легирующих элементов в α- - титане. Эти сплавы высокопластичны в горячем состоянии, хорошо куются, прокатываются, штампуются, свариваются. Они термически-не упрочняются, поэтому подвергаются только ре кристаллизационному отжигу для снятия наклепа. Сплавы 'этой группы обладают наиболее высокой жаропрочностью, они могут длительно работать при температуре 700°С. Наибольшее применение в машиностроении имеют α+β сплавы, в равновесной структуре которых количество β- фазы может колебаться в широких пределах от 5 до 50%, в зависимости от содержания β - стабилизаторов. Они обладают хорошим сочетанием технологических и механических свойств, упрочняются при термической обработке: закалка + старение. В отожженном, закаленном состояниях эти сплавы имеют хорошую пластичность, а после старения - высокую прочность, причем чем больше в структуре β - фазы, тем сплав прочнее в отожженном состоянии и сильнее упрочняется при старении. Однофазные β - сплавы промышленного применения не имеют, т.к. -должны содержать большое количество дорогих дефицитных легирующих элементов β-стабилизаторов, например ванадия, молибдена, ниобия, тантала (рис. 12. 3). Химический состав и механические свойства основных титановых сплавов приведены в табл. 12.1. Применение титановых сплавов очень эффективно в сверхзвуковой авиации, ракетной и космической технике, где требуется высокая удельная прочность и жаропрочность при температурах 300- 600°С. При этих температурах алюминиевые, магниевые сплавы уже неэффективны или не могут работать вовсе, а стали и никелевые сплавы тяжелы. Из титановых сплавов изготавливают диски и лопатки компрессоров реактивных авиационных двигателей, корпуса двигателей второй и третьей ступеней ракет. Благодаря высокой коррозионной стойкости титановые сплавы применяют для изготовления гребных винтов и корпусов морских судов, насосов для перекачки кислот, ответственных деталей и узлов, работающих в контакте с пищевыми продуктами. Они хорошо сочетаются с живыми тканя- 112 ми человека, поэтому используются для изготовления искусственных суставов и различных приспособлений, вживляемых в организм. Титановые сплавы применяют в холодильной и криогенной технике. Таблица 12. 1 Марка Содержание легируюсплава щих элементов, % Al V Мo ВТ1-0 ВТ5 Другие Сумма примесей 0,6% 4-6 ВТ5-1 4-6 — Механические свойства σв, σ0,2, δ, % МП МПа а 550 400 20 Структура сплава α-титан 950 850 15 α-сплав — 2-3 Sn 950 850 15 α-сплав 4-5 — — 1-2 Мn 900 650 20 α -сплав ВТ6С 6.5 5.0 — — 120 0 1050 15 α+β-сплав ВТ14 6.3 1.2 3.5 — 1300 10 α+β-сплав ВТ16 3.5 5.0 5.5 — 1200 6 α+β-сплав ВТ22 5.0 5.5 5.5 1. 0 Gr 1.0-Fе 140 0 145 0 125 0 1050 9 α+β-сплав ОТ4 Порядок выполнения работы и содержание отчета 1. Изучить и законспектировать основные сведения о титане и его сплавах. 2. Изучить и зарисовать микроструктуры следующих сплавов»: технический титан ВТ1-0 в отожженном состоянии;! технический титан ВТ1-0 в закаленном состоянии; α- сплав ВТ5 в отожженом состоянии; α+β- сплав ВТ14 в отожженом состоянии; сплав ВТ14 в закаленном и состаренном состоянии. 3. Составить отчет о работе. 113 Содержание отчета 1. Наименование и цель работы. 2. Основные сведения о титане и его сплавах. 3. Микроструктуры изученных сплавов с указанием фаз и структурных составляющих. Контрольные вопросы 1. Какие свойства характеризуют титан как конструкционный материал? 2. Как влияют легирующие элементы на аллотропические формы титана? 3. По каким признакам и как классифицируются сплавы титана? 4. Каким видам термообработки подвергают сплавы титана? 5. Как происходит термическое упрочнение титановых сплавов? 6. Чем отличается мартенсит стали от мартенсита титана? 7. Где применяют сплавы титана? Лабораторная работа №13 ИЗУЧЕНИЕ СТРУКТУРЫ И СВОЙСТВ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Цель работы: изучить принципы структурного строения волокнистых композиционных материалов, роль каждого из компонентов структуры в формировании свойств композита. Ознакомиться;' со структурой и основными свойствами представителей классов композиционных материалов на полимерной и металлической матрицах. Теоретические сведения Композиционными называют материалы, синтезированые из двух или более исходных материалов, одни из которых являются матрицей, а остальные армирующими наполнителями, связанными друг с другом силами межатомного взаимодействия, но не образующие в процессе создания или эксплуатации продуктов химического взаимодействия. Компонент, непрерывный в объеме композиционного материала, называется матрицей или связующим, другой компонент - армирующий наполнитель - равномерно распределен в матрице и связан с матрицей прочными межатомными связями. Композиты - это современный класс машиностроительных материалов, который отличается от применяемых традиционных конструкционных материалов (сталь, сплавы алюминия, магния, титана, никеля и др.) необычно высокими свойствами: удельной прочностью, удельной жесткостью, удельной жаропрочностью, вибропрочностью, коррозионной стойкостью, абляционной стойкостью и др. К настоящему времени создана обширная номенклатура композиционных материалов, различающихся между собой по разным при- 114 знакам. Среди них важнейшее значение. для изделий авиационной и космической техники имеют композиционные материалы, армированные волокнами (ВКМ). Волокнистые композиты могут различаться по материалу матрицы, материалу и ориентации волокон. Матрица может быть полимерной, металлической, керамической. Волокна могут быть стеклянными, углеродными, борными, металлическими, полимерными, поликристаллическими или монокристаллическими из химических элементов и соединений (оксидов, нитридов, боридов и др.). Ориентация волокон может быть заданной относительно оси детали или хаотичной. Длина волокон может быть непрерывной или дискретной. Свойства композита определяются свойствами каждого из составляющих его элементов. Матрица обеспечивает сохранение геометрической формы и размеров изделия, она воспринимает внешнюю нагрузку и распределяет ее на все содержащиеся в ней волокна, защищает их от внешних механических и химических воздействий. Матрица определяет коррозионную стойкость композита и температурные границы его эксплуатации. Волокна являются несущим компонентом композита. От их свойств зависят прочность, жестокость, жаропрочность, вибропрочность и другие свойства ВКМ. Ориентация волокон может быть однонаправленной, раз но направленной плоской и раз но направленной объемной (трехосной, четырехосной и т. д). Таким образом, композит образуется сочетанием волокон и матрицы. Объемная доля волокон, содержащихся в матрице, может колебаться в широких пределах (от 15 до 70% и более) и зависит от физических и технологических свойств материалов обоих компонентов, схемы армирования, т. е направлений волокон в объеме детали, технологии изготовления. Обычно композиты на полимерной матрице наполнены волокнами до верхних предельных значений, а уровень армирования металлокомпозитов не превышает 40 - 50%. Прочность однонаправленного композита σК вдоль волокон может быть приближенно определена из уравнения аддитивности: К f Vf 'm (1 Vf ) где f иVf - прочность волокон и их объемная доля, соответственно; 'm - напряжения в матрице в момент разрушения образца. С помощью аналогичных зависимостей могут быть определены модуль Юнга, коэффициент Пуассона, плотность, некоторые физические характеристики. Структура композитов с полимерной матрицей Композиты этого класса состоят из высокопрочных и высокомодульных волокон - непрерывных или дискретных, органического или неорганического состава, связанных между собой полимерным связующим на основе терморе- 115 активных или термопластичных смол. Их называют пластиками с добавлением к названию материала названия армирующих волокон. Стеклопластики - это полимеры, наполненные стеклянными волокнами. Стеклянные волокна могут быть тонкими (диаметром 3-10 мкм), средними (30-50 мкм) и толстыми (150-200 мкм). В композите они могут содержаться в виде отдельных толстых волокон, жгутов, нитей, сеток, тканей, лент, войлоков или матов. Изучая макроструктуру изделия из стеклопластика, можно установить вид армирующего наполнителя, а исследуя структуру под микроскопом, определить форму и размеры элементарного волокна. Форма его может быть сплошной или полой, цилиндрической, треугольной, квадратной, прямоугольной, шестигранной, ленточной и т.д. Материал матрицы визуально может быть определен только опытным специалистом, а более точно - химическим анализом и физическими методами исследований. Чаще всего в производстве стеклопластиков используются термореактивные связующие (полиэфирные, эпоксидные, фенольные, полиимидные и др.), но часто применяются и термопластичные полимеры (полиэтилен, полипропилен, полистирол, полиамиды, фторопласты и др.). Стеклопластики обладают высокими антикоррозионными и электроизоляционными свойствами, высокой прочностью при растяжении и изгибе, средней жесткостью, радио прозрачностью, устойчивостью к знакопеременным нагрузкам, хорошими теплозащитными свойствами. Углепластики - это полимеры, наполненные углеродными волокнами. Углеродные волокна имеют малый диаметр (6-12 мкм), круглое или бобовидное сечение и могут находиться в композите в виде нитей, жгутов, лент, тканей, войлока, трикотажных изделий и др. Углеродные волокна, благодаря их низкой плотности (1900 кг/м3), обладают очень высокими удельными характеристиками прочности и жесткости, по показателям теплопроводности и электропроводности приближаются к металлам, обладают исключительно высокой теплостойкостью и химической стойкостью к большинству агрессивных сред. Углеродные волокна обладают очень низким коэффициентом термического расширения, что позволяет изготавливать из угле-пластиков конструкции высокой размерной стабильности. Существенным недостатком углеродных волокон является их низкая поверхностная энергия, отчего они плохо смачиваются полимерными связующими. Это проявляется, как следствие, в более низкой сдвиговой прочности композита. В качестве матриц для углепластиков применяют термореактивные и термопластичные связующие (как и для стеклопластиков). Органопластики - это композиты, состоящие из полимерных волокон и полимерных матриц. Полимерные волокна могут быть природными (хлопок, вискоза) или синтетическими (капрон, лавсан, нитрон и др.), а матрицы термореактивными, способными к холодному отверждению или при температурах, не приводящих к разупрочнению волокон. Из них наибольшее значение для изделий авиационной и космической техники имеют органопластики на основе волокон из ароматических полиамидов (кевлар-49, СВМ) и 116 эпоксидных связующих. Армирующие волокна имеют диаметр 10 - 12 мкм и характеризуются самыми высокими среди органических волокон значениями прочности и модуля упругости при плотности, не превышающей 1450 кг/м.3Они не столь хрупки, как стеклянные или углеродные волокна, химически устойчивы к органическим растворителям и нефтепродуктам, обладают высоким электрическим сопротивлением, теплоизоляционными свойствами. В структуре органопластика арамидные волокна'могут содержаться в виде нитей, жгутов, тканей, трикотажа, матов и др. Боропластики - это полимеры, наполненные борными волокнами. Борные волокна отличаются от выше рассмотренных большим диаметром (100200мкм), большой изгибной жесткостью и прочностью, неравномерным составом по сечению. Сердцевина волокна диаметром 12 - 14 мкм состоит из вольфрама или углерода, далее следует переходный слой из интерметаллидов и затем тело волокна, состоящее из бора. Борные волокна обладают повышенной тепло-и электропроводностью. В качестве связующих в производстве боропластиков используют преимущественно термореактивные смолы: эпоксидные, полиэфирные, фенолформадегидные и др. Боропластики применяют в конструкциях, испытывающих большие напряжения сжатия или изгиба при нормальной или повышенной температуре. Боропластики отличаются большой дороговизной, поэтому рациональнее борные волокна использовать в составе полиармированных (гибридных) композиционных материалов. Такие композиты могут содержать волокна самых различных сочетаний и количественных соотношений, приобретая все лучшие качества каждого из них. Кроме рассмотренных выше, рименяются полимерные композиты, наполненные металлическими проволоками, керамическими волокнами. Композиты с металлической матрицей Металлокомпозиты представляют собой чистые металлы или конструкционные сплавы, наполненные высокопрочными и высокомодульными непрерывными или дискретными волокнами. Ввиду того, что технологические процессы изготовления металлокомпозитов связаны с нагревом или даже расплавлением матрицы, в качестве армирующих могут быть использованы только жаропрочные и жаростойкие волокна. К ним относятся углеродные, борные, керамические волокна, а также проволоки из высокопрочных легированных сталей, вольфрама, молибдена, бериллия, титана и других металлов. Для армирования легкоплавких металлов и сплавов могут быть использованы стеклянные волокна. Армирующие волокна используются в виде моноволокон, жгутов, лент, сеток различного плетения. Композиционные материалы на основе алюминия. Это наиболее распространенные металлокомпозиты, применяемые в изделиях авиационной и космической техники. Они значительно превосходят неармированные алюминиевые сплавы по удельной прочности, жесткости, жаропрочности. В качестве матричного материала больше всего используют малолегированные 117 сплавы типа АД АМг, АМц, но могут применяться высокопрочные дуралюмины или сплавы группы В, а также силумины. Чаще всего в качестве армирующих элементов применяют волокна бора и углерода, проволоку углеродистых и легированных сталей. Разработаны, но практически пока не используются композиты, армированные проволокой бериллия, вольфрама, молибдена, волокнами карбида кремния. Армирующие волокна, не защищенные специальными покрытиями, могут при нагреве взаимодействовать с материалом матрицы, образуя хрупкие интерметаллидные фазы, снижающие прочность композита. Эти фазы можно обнаружить, изучая структуру композита под микроскопом. При этом можно оценить также полноту пропитки волокон матричным сплавом по пористости, которая легко обнаруживается на нетравленом шлифе. Композиционные материалы на основе магния обладают более высокими удельными характеристиками прочности и жесткости благодаря более низкой, чем у алюминия, плотности. В качестве матриц используют литейные и деформируемые сплавы магния, технический магний, а армирующими элементами служат те же волокна и проволоки, что и для алюминиевых композитов. Большим преимуществом магниевых матриц является то, что они практически не еагируют с большинством армирующих волокон даже в жидком состоянии. Композиционные материалы на основе алюминиевых и магниевых матриц могут эксплуатироваться при температуре до 500 С. Композиционные материалы на основе никеля и кобальта предназначены для эксплуатации при высоких температурах. Их жаропрочность намного превышает лучшие современные суперсплавы. В качестве матриц используют жаропрочные сплавы никеля и кобальта в виде тонких листов, лент и порошков. Армирующими лементами являются проволоки вольфрама, молибдена, керамичер-кие волокна. Кроме названных металлокомпозитов, в справочной литературе приведены составы и свойства ВКМ на основе титана, меди, тугоплавких и легкоплавких металлов. Определение объемной доли волокон в композите методом количественной металлографии Методы количественной металлографии включают в себя планиметрический, линейный и точечный методы определения фазового состава композиционного материала по объему. Рассмотрим один из них. Линейный метод определения объемной доли волокон в композите основан на равенстве между объемной долей определяемой фазы и долей длины секущей линии, проходящей через эту фазу на поперечном шлифе. Анализируя структуру композиционного материала, выбирают участок, характеризующий среднюю плотность измеряемой фазы. В качестве секущей линии используют шкалу оку-лярмикрометра. Увеличение микроскопа выбирают такое, чтобы через секущую линию проходило не менее четырех волокон. Объемная доля волокон Vf определяется по отношению суммарной длины отрезка случайной секущей линии, проходящей через участки волокон к полной 118 длине секущей линии, проходящей через исследуемое поле. Например, для шлифа, изображенного на рис.13.1, lf-=82 деления (6+11+11+10+11+11+12+10), а длина всей секущей - 100 делений. Следовательно, объемная доля волокон в композите равна 0,82 или 82%. Измерения проводятся не менее трех раз в разных направлениях, а результаты расчетов усредняются. волокна матрица Рис. 13.1. Схема определения объемной доли волокон в композите линейным методом Порядок выполнения работы и содержание отчета 1. Изучить и кратко законспектировать теоретические сведения о композитах. 2. Рассмотреть под микроскопом и зарисовать структуры композиционных материалов: стеклопластика, углепластика, органопластика, боропластика, боралюминия с межфазным взаимодействием, боралюминия с оптимальной структурой, магний - углерод. 3. Определить объемную долю волокон в предложенном образце линейным методом. 4. Оформить отчет по работе. Содержание отчета: название и цель работы, теоретические сведения, рисунки микроструктур. 119 Контрольные вопросы 1. Дайте определение композиционного материала (КМ). 2. По каким признакам и как классифицируют КМ? 3. Как определить, какой из компонентов является матрицей? 4. Какую роль выполняет матрица композита? 5. Какую роль выполняют армирующие волокна? 6. Какие свойства композита зависят от матрицы, от свойств волокон? 7. Как рассчитать механические характеристики однонаправленного композита, если известны свойства каждого из компонентов? 8. Дайте краткую характеристику структуры и свойств стеклопластиков, углепластиков, органопластиков, боропластиков. 9. Кратко охарактеризуйте структуру и свойства композитов на алюминиевой матрице, на магниевой матрице, жаропрочных композитов. 10. Как определить объемную долю волокон в композите по его структуре? Лабораторная работа № 14 ИЗУЧЕНИЕ СТРУКТУРЫ МЕТАЛЛА ПОСЛЕ ПЛАСТИЧ ЕСКОЙ ДЕФОРМАЦИИ И РЕКРИСТАЛЛИЗАЦИИ Цель работы: изучить влияние холодной пластической деформации и последующего рекристаллизационного отжига на изменение структуры и механических свойств алюминиевого сплава. Теоретические сведения Влияние пластической деформации на структуру и механические свойства металлов и сплавов Деформацией называется изменение размеров и формы тела под действием внешних усилий. Различают упругую деформацию, которая исчезает после снятия нагрузки, и пластическую, которая остается после окончания действия приложенных сил. При пластическом деформировании меняется не только внешняя форма металлического тела, но и его структура, а это влечет за собой изменение механических свойств. Под действием внешних усилий первоначально округлые зерна вытягиваются в направлении пластического течения и при больших степенях деформации могут принять форму волокон 120 а б Рис. 14.1. Структура металла до деформации (а) и после (б) Происходят изменения и во внутреннем строении каждого зерна, которое представляет собой совокупность огромного числа элементарных кристаллических ячеек и содержит дефекты кристаллического строения в виде вакансий, инородных атомов и дислокации. Наибольшее влияние на изменения в структуре и свойствах металлов оказывают дислокации. Пластическая деформация осуществляется путем скольжения одних атомных плоскостей относительно других, для чего затрачивается энергия внешних сил. Если в плоскости скольжения имеются дислокации, то затраты энергии на деформирование снижаются в десятки раз, т.к. благодаря им перескок огромного числа атомов, находящихся в плоскости скольжения, из своих узлов в соседние совершается не одновременно, а последовательно (эффект домино). Пластическое течение в этом случае осуществляется легко, пластичность металла высокая. В процессе деформирования происходит размножение дислокации за счет работы источников Франка-Рида, вследствие чего повышается их плотность ρ - суммарная длина дислокации в единице объема (см/см3). Если в отожженном металле плотность дислокации составляет ρ≈106 – 108 см-2, то в холоднодеформированном при больших степенях деформаций она может достигать значения ρ= 1012 см-2. При такой плотности дислокациямстановится тесно, они блокируют друг друга и их подвижность многократно снижается. По этой причине снижается пластичность металла и растет его прочность (рис. 14. 2). Рис. 14.2. Влияние пластической деформации на механические свойства сплава АМг5 (при t=20вС) 121 Это явление получило название наклеп. При наклепе металл поглощает часть (10-15%) энергии, затраченной на деформирование, становится энергетически более напряженным. Этим объясняется изменение его физических и химических свойств: понижение коррозионной стойкости, повышение электросопротивления. Превращения в наклепанном металле при нагреве. Изменения его структуры и свойств Наклепанный металл термодинамически неустойчив, стремится возвратиться в первоначальное, равновесное состояние, восстановить свою структуру и свойства. При низких температурах (не более 0,1 Тпл) этот процесс затруднен и наклепанное состояние может сохраняться довольно долго. При нагреве пластически деформированного металла сообщаемая ему тепловая энергия повышает амплитуду колебаний атомов, вследствие чего повышается их диффузионная подвижность. При невысоком нагреве (0, 2 0,3 Тпл) за счет активизации процессов самодиффузии происходит перераспределение точечных и линейных дефектов в каждом зерне. Часть из них перемещается на границы зерна, часть аннигилирует, а часть перестраивается, образуя дислокационные стенки, т. е. границы субзерен. Уменьшение общей плотности дефектов строения, снижение внутренних напряжений сопровождается незначительным (на 10 - 15% от наклепанного) снижением прочностных свойств при одновременном повышении пластичности. Заметных изменений микроструктуры при таком нагреве не происходит (рис. 14. 3). При более высоком нагреве (0,3 - 0,4 Тпл) поисходит резкое изменение микроструктуры и механических свойств. На базе вытянутых в направлении деформирования зерен (волокон) зарождаются и вырастают новые равноосные зерна с меньшим количеством дефектов. Это явление носит название рекристаллизации. Размер рекристаллизованных зерен значительно зависит от степени предшествующей пластической деформации. Как видно на рис. 14.4, он может оказаться больше или меньше первоначального. Объясняется это явление тем, что при малых (5 - 15%) деформациях возникает мало зародышей рекристаллизации и зерна вырастают очень крупными. Такую степень деформации называют критической (εкр). При дальнейшем увеличении степени деформации размер рекристаллизованных зерен уменьшается. Величина зерна оказывает большое влияние на свойства металла. Мелкозернистый металл обладает повышенной прочностью и вязкостью (стойкостью к удару). Если степень деформации очень мала (меньше εкр), малы искажения решетки, исходные границы между зернами не разрушены и рекристаллизации не происходит. Во время рекристаллизации происходит снижение плотности дислокации до первоначального (106 - 118см-2 ) уровня и высвобождается накопленная в процессе холодной пластической деформации энергия. Наклеп практически полностью снимается, и пластичность металла восстанавливается (рис. 13.3). Наименьшую температуру начала рекристаллизации называют температур- 122 ным порогом рекристаллизации. Для технически чистых металлов она составляет около 0, 4 Тпл, для очень чистых металлов до 0,1 - 0, 2 Тпл, а для сплавов возрастает до 0, 5 - 0, 6 Тпл. Чтобы обеспечить полноту снятия наклепа и высокую скорость процесса рекристаллизации, деформированный металл нагревают на 150 - 200 градусов выше порога рекристаллизации. Если пластическую деформацию проводить выше порога рекристаллизации, то процессы наклепа и рекристаллизация будут протекать одновременно, в результате чего в деформированном металле остаточного наклепа может не быть. Такую деформацию называют горячей. Рис. 14.3. Схема изменения свойств и структуры наклепанного металла при нагреве: I - возврат; П - первичная рекристаллизация; Ш - собирательная рекристаллизация; IV - вторичная рекристаллизация; а - наклепанный металл; б - начало первичной рекристаллизации; в - завершение первичной рекристаллизации; г - собирательн ая рекристаллизация; д - вторичная рекристаллизация д - вторичная рекристаллизация 123 Рис. 14. 4. Влияние степени холодной деформаций на величину зерна при рекристаллизации: α0 - размер исходного зерна Во время длительной выдержки при температуре выше порога рекристаллизации будет происходить рост одних рекристаллизо-анных зерен за счет других. Это явление носит название собирательной рекристаллизации (рис. 13. 3, г), а его движущей силой является стремление металла как термодинамической системы, к снижению уровня зернограничной энергии. Крупнозернистый металл имеет меньшую суммарную поверхность границ, чем мелкозернистый, поэтому и уровень свободной энергии у него меньше. Порядок выполнения работы и содержание отчета 1. Группу разделить на 3 подгруппы. Каждая подгруппа должна получить по три холоднодеформированных (с разной степенью) образца алюминиевого сплава. 2. Изучить влияние степени деформации сплава на его твердость. Замер твердости производить на прессе Бринелля. Результаты замеров занести в табл. 13.1. 3. Изучить влияние температуры нагрева на изменение свойств и структуры деформированного сплава. Образцы холоднодеформированного алюминиевого сплава нагреть: 1-я подгруппа - на 150°С; 2-я подгруппа - на 300 С; 3-я подгруппа - на 450°С и выдержать при этих температурах в течение 40 мин. Измерить твердость образцов, результаты замеров занести в табл. 13.1. Построить график, показывающий изменение твердости в зависимости от температуры нагрева, и указать примерную температуру начала рекристалли- 124 зации, найденную на основании полученных результатов и расчетным путем по формуле А. А. Бочвара (Трекр.≈ 0,5 Тпл, К). Оценить размер зерна рекристаллизованного металла и сделать вывод о влиянии степени предшествующей деформации на величину рекристаллизованного зерна. 4. Составить отчет. Содержание отчета: название и цель работы, теоретические сведения, таблица, выводы, ответы на вопросы контрольных заданий. Таблица 14. I N п/ п Степень деформации,% Твердость до нагрева, НВ Твердость после нагрева, НВ 150°С 300°С 450°С I 2 3 Контрольные задания I. На рис.14.5приведена диаграмма растяжения образца стали. Опишите, какие изменения происходят в микроструктуре металла при растяжении образца до точки I, 2, 3 соответственно. Относительное удлинение, % Рис. 14. 5. Диаграмма растяжения образца низкоуглеродистой стали 2. Детали, изготовленные из прутков меди диаметром 20 мм, должны иметь предел прочности не ниже 300 МПа. Между тем на заводе имеются прутки меди большего диаметра с пределом прочности 220-250 МПа. Укажите, как можно выполнить производственное задание. 3. Объясните, можно ли отличить по микроструктуре металл, деформированный в холодном состоянии, от металла, деформированного в горячем состоянии, и укажите, в чем заключается различие микроструктуры. 125 4. Укажите, изменяется ли и в какую сторону величина твердости по Бринеллю, если замеры проводить дважды в одной и той же точке образца? В непосредственной близости от места первого измерения? 5. Волочение проволоки проводят в несколько переходов. Если волочение без промежуточных операций, то проволока на последних переходах дает разрывы. Объясните причины разрывов и укажите меры для предупреждения этого явления. 6. Медные детали, полученные холодной штамповкой, имеют пониженную пластичность. Укажите, можно ли повысить относительное удлинение такой меди, порекомендуйте режим обработки и объясните, как изменяются при этом механические свойства (σв, НВ, δ). 7. Одни прутки латуни после холодной деформации нагревали до 200°С, другие до 500°С с выдержкой в течение 60 мин. Укажите, какое влияние на структуру и свойства в каждом случае оказал нагрев. 8. Порекомендуйте режим обработки (температуру нагрева) холоднодеформированной латуни, если необходимо максимально сохранить повышенную прочность, созданную холодной деформацией, но снять часть возникших при этом напряжений. 9. В котельных установках часто наблюдается более значительная коррозия в участках металла, прилегающих к заклепкам. Объясните причины, вызывающие это явление. 10. При исследовании структуры стального кованного вала диаметром 100 мм обнаружено, что в поверхностных слоях структура была мелкозернистой, а в сердцевине - крупнозернистой. Укажите возможные причины этого явления. Контрольные вопросы 1. Какой вид деформации необратим - упругий или пластический? 2. В чем сущность явления наклепа? 3. Снижается или возрастает плотность дислокации в металле при наклепе?. 4. Может ли протекать процесс рекристаллизации в металле с идеально правильной структурой? 5. В чем отличие процессов возврата и рекристаллизации и что они имеют общего? 6. Что такое температурный порог рекристаллизации? 7. Какую деформацию называют холодной и какую горячей? 8. Снижается или возрастает плотность дефектов в наклепанном металле при нагреве? 9. Когда изменяется размер зерен в деформированном металле - при возврате или при рекристаллизации? 10. Когда металл будет деформироваться легче - при температуре выше или ниже порога рекристаллизации? 126 ПРИЛОЖЕНИЕ Диаграммы состояния двойных систем Рис.П.1. Диаграмма железо-цементит 127 Рис. П.2 Диаграмма состояния сплавов алюминий-медь 128 Рис.П.3. Диаграмма состояния сплавов золото-лантан 129 Рис.П.4. Диаграмма состояния сплавов висмут-натрий 130 Рис.П.5. Диаграмма состояния сплавов кадмий-цинк 131 Рис. П.6. Диаграмма состояния сплавов медь-серебро Рис. П.7. Диаграмма состояния сплавов медь-мышьяк 132 Рис.П.8. Диаграмма состояния сплавов медь-церий 133 Рис.П.9. Диаграмма состояния сплавов магний-кальций 134 Рис.П.10. Диаграмма состояния сплавов магний-германий Рис. П.11. Диаграмма состояния сплавов магний-цинк 135 Рис. П.12. Диаграмма состояния сплавов свинец-олово 136 Рис. П.13. Диаграмма состояния сплавов сурьма-германий 137 Рис.П.14. Диаграмма состояния сплавов свинец-магний 138 Рис.П.15. Диаграмма состояния сплавов олово-цинк 139 Рис.П.16. Диаграмма состояния сплавов алюминий-германий 140 Рис.П. 17. Диаграмма состояния сплавов алюминий-кальций 141 Рис. П.18. Диаграмма состояния сплавов железо-фосфор 142 Рис.П.19.Диаграмма состояния сплавов свинец-сурьма 143 Рис.П.20. Диаграмма состояния сплавов титан-никель 144 145