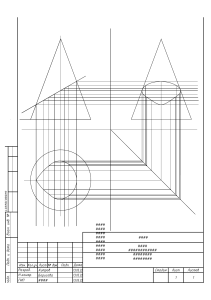

Минпросвещения России Федеральное государственное образовательное учреждение высшего образования «Российский государственный профессионально-педагогический университет» Институт инженерно-педагогического образования Кафедра инжиниринга и профессионального обучения в машиностроении и металлургии ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ «СТАКАН» по направлению подготовки 44.03.04 Профессиональное обучение (по отраслям) Идентификационный код ВКР: 560 Исполнитель: Студент группы ЗМСт-502п И.А.Трапезников Руководитель: Доцент, канд. техн. наук доцент Кафедры ИММ М.Ю. Туев Нормоконтролер: доцент, канд. техн. наук, доцент Кафедры ИММ В.П. Суриков Екатеринбург 2023 Аннотация Выпускная квалификационная работа содержит 115 листов машинописного текста, 32 иллюстрации, 41 таблица, 33 использованных источников, 3 приложения, графическую часть на 5 листах формата А1. Ключевые РЕЗАНИЯ, слова: НОРМЫ ТЕХНОЛОГИЧЕСКИЙ ВРЕМЕНИ, ПРОЦЕСС, УПРАВЛЯЮЩАЯ РЕЖИМЫ ПРОГРАММА, ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ, МЕТОДИКА. Библиографическое описание ВКР: Трапезников, И.А. Совершенствование технологического процесса механической обработки детали «Стакан» / И.А. Трапезников; Рос. гос. проф.пед. ун-т; Институт инж.-пед. образования, каф. Инжиниринга и проф.обучения в машиностроении и металлургии. – Екатеринбург, 2023. – 93с. В выпускной квалификационной работе произведено повышение технологического уровня механической обработки детали «Стакан» для условий среднесерийного производства. За основу взят заводской технологический процесс, составленный для крупносерийного производства. Внесён ряд изменений по сравнению с базовым вариантом. Выполнены необходимые технологические расчёты: анализ исходных данных и заводского техпроцесса; выбор заготовки; выбор технологических баз и методов обработки поверхностей заготовки; разработка технологического маршрута обработки детали; выбор средств технологического оснащения; расчёт припусков, точности обработки, технологических размерных цепей, режимов резания, норм времени, количества оборудования. Произведено экономическое обоснование проекта. Также разработано занятие теоретического обучения. Л.Л.Габайдулина ДП 44.03.04.560 ПЗ Изм. Лист Разраб. Провер. № докум. Трапезников Туев Н.Контр. Суриков Утвердил Гузанов Подп. Дата Совершенствование технологического процесса механической обработки детали «Стакан» Пояснительная записка Лит. Лист. 2 Листов. 115 ФГАОУ ВО РГППУ, группа ЗМСт-502п Cодержание ВВЕДЕНИЕ……………………………………………………………….…..….5 1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ……………………………………………..8 1.1 Исходная информация……………………………………………………...8 1.1.1 Служебное назначение и техническая характеристика детали……...8 1.1.2 Анализ технологичности конструкции детали……………………....9 1.2 Анализ исходных данных………………………………………………....11 1.3 Разработка технологического процесса обработки детали……….….....12 1.3.1 Анализ заводского технологического процесса………………….….12 1.3.2 Определение типа производства………………………………..….....20 1.3.3 Выбор исходной заготовки и метода её получения……………….....23 1.3.4 Выбор технологических баз……………………………………....…..25 1.3.5 Выбор методов обработки поверхностей заготовки………………..28 1.3.6 Выбор средств технологического оснащения…………………….…28 1.3.7 Разработка технологических операций обработки детали «Стакан»………………..………………………………………………..…….40 1.4 Технологические расчёты………………………………………….……...44 1.4.1 Расчёт припусков………………………………………………............44 1.4.2 Расчёт точности механической обработки…………………….…….48 1.4.3 Расчёт технологических размерных цепей……………………….....50 1.4.4 Выбор режимов резания……………………………………….……...52 1.4.5 Расчёт технических норм времени…………………………………...55 2 РАЗРАБОТКА УПРАВЛЯЮЩЕЙ ПРОГРАММЫ……………….…..….59 2.1 Методы программирования систем ЧПУ……………………………......59 2.2 Кодирование и запись управляющих программ…………………….…..61 2.3 Порядок разработки УП………………………………………………......61 2.4 Формат управляющей программы…………………………. ……………65 2.5 Структура управляющей программы…….………………………..…..…65 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 3 3 ЭКОНОМИЧЕСКИЙ РАЗДЕЛ………………………………………….…...69 3.1 Техническое описание разрабатываемого мероприятия……………..….69 3.2. Определение капитальных затрат……………………………………......70 3.2.1 Количество технологического оборудования……………………….70 3.2.2 Определений капитальных вложений в оборудование……………..78 3.2.3 Расчет технологической себестоимости детали……………….…….73 3.2.4 Затраты на электроэнергию……………………………………….….74 3.2.5 Затраты на содержание и эксплуатацию технологического оборудования………………………………………………………..…..…..80 3.2.6 Затраты на эксплуатацию инструмента……………………………...81 3.2.7 Затраты на эксплуатацию оснастки………………………………….83 3.2.8 Определение годовой экономии от изменения техпроцесса….…....84 3.2.9 Анализ уровня технологии производства……………………….......85 3.2.10 Доля прогрессивного оборудования……………………………......86 4 МЕТОДИЧЕСКАЯ ЧАСТЬ………………………………………………......89 4.1 Анализ профессионального стандарта по профессии «Оператор-наладчик обрабатывающих центров с ЧПУ»……89 4.2 Анализ учебного плана…………………………………………………93 4.3 Разработка плана занятия теоретического обучения…………….…...94 4.4 Разработка методики и методического обеспечения занятия теоретического обучения………………………………………………......96 ЗАКЛЮЧЕНИЕ………………………………………………………………...110 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ……………………....…..111 Приложение А – Перечень листов графических документов………………116 Приложение Б – Управляющая программа…………………………………..117 Приложение Б – Технологический процесс механической обработки детали «Стакан» …………………………………………………..124 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 4 Введение В настоящее время происходит активная автоматизация и технологизация производственных процессов. Многие операции выполняются новыми способами обработки, повышается точность и качество обрабатываемых поверхностей, уменьшаются временные и трудозатраты на производство. Эффективность обработки повышают интенсификацией режимов резания за счет применения высокопроизводительных режущих материалов. Повышение точности обработки обеспечивают применением чистового точения, фрезерования и растачивания инструментами из сверхтвердых материалов, например, таких как синтетические алмазы, эльборР, гексанит и других. Эти материалы обеспечивают получение параметров шероховатости порядка Ra = 0,8…0,63 мкм, что позволяет в ряде случаев заменить шлифовальные операции на токарные с использованием такого инструмента. Широкое применение находит сборный инструмент с механическим креплением сменных многогранных пластин, состоящих из порошкового материала, покрытого в несколько слоёв специальными износостойкими составами (типа TiC и др), позволяющими использовать повышенные режимы резания, скорость обработки, а также вести обработку твёрдых и сверхтвёрдых, закалённых материалов и пр. В машиностроении широко внедряются гибкие переналаживаемые производства и системы автоматизированного программирования, автоматические линии, машины и оборудование со встроенными средствами микропроцессорной техники, многооперационные станки с ЧПУ, робототехнические комплексы. Важным является выбор и рациональный метод получения заготовки. Все большее значение приобретают методы, которые позволяют приблизить заготовку к готовой детали, т.к. при этом снижается себестоимость продукции Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 5 за счет снижения расхода металла и трудоемкости изготовления детали, повышается производительность обработки, и, как следствие, обеспечиваются высокие темпы роста промышленного производства. Также перспективным является внедрение в производство новых, более прогрессивных технологических процессов, таких как электрофизические, электрохимические и ультразвуковые методы обработки, методы пластического деформирования поверхностей детали и др. Комплексное внедрение различных прогрессивных технологий позволит развиваться машиностроению и машиностроительным предприятиям. В рамках выпускной квалификационной работы (ВКР) проведена разработка технологического процесса обработки детали «Стакан», на современном высокопроизводительном оборудовании – модульном токарном центре с ЧПУ для комплексной обработки Maxxturn 65SМ, а так же прогрессивного инструмента фирмы ISCAR. Разработанный технологический процесс позволил существенно сократить время обработки детали, повысить точность и качество обрабатываемых поверхностей, рассчитаны режимы резания, время обработки. Для достижения цели выпускной квалификационной работы решается ряд задач: - анализ заводского технологического процесса; - совершенствование технологического процесса изготовления детали с применением современного режущего инструмента и оборудования; - определение экономических показателей разрабатываемого технологического процесса; - разработка управляющей программы для токарного центра с ЧПУ; - разработка занятия теоретического обучения для подготовки операторов-наладчиков обрабатывающих центров с ЧПУ. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 6 Для решения поставленных задач в выпускной квалификационной работе предлагается применение обрабатывающего центра в рамках среднесерийного производства. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 7 1 Технологический раздел 1.1 Исходная информация 1.1.1 Служебное назначение и техническая характеристика детали Рассмотренная в дипломном проекте деталь «Стакан» предназначена для сборки «Насоса 8ГР» используемого в промышленности (откачка воды) и относится к типу корпусных деталей. Стакан служит опорой центрального вала насоса, по наружной и внутренней поверхности стакана устанавливаются ПК, в связи с этим к данным поверхностям предъявляются соответствующие требования по точности и качеству поверхности. Поверхность под ПК Ra1,6; допуск радиального биения наружной поверхности 0,03мм относительно оси детали, допуск радиального биения внутренней поверхности составляет 0,04мм относительно оси детали. 0 , 3 Поверхность 230h6; отверстие 190Н7; отверстие 95 0,6 ; размер 1450,26; размер 255±0,2; три резьбовых отверстий М16-7Н; остальные размеры – по h14, H14 и ±JT14/2 шероховатость поверхности отверстия 190Н7 Ra=1,6 мкм (Рис. 1); А (2:1) Рисунок 1 – Эскиз детали «Стакан» Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 8 Шероховатость торцевой поверхности Ra = 3,2 мкм; шероховатость отверстий 19 и 9 Ra=12,5 мкм; шероховатость 1х45° Ra=3,2 мкм; шероховатость торца L=25 Ra=12,5 мкм; отверстие 95 Ra=3,2 мкм; отверстие 100 Ra=12,5 мкм; конус 255х25 Ra=12,5(Рис. 1); Отливки из серого чугуна рекомендуется использовать при изготовлении станин металлорежущих станков, зубчатых колес, маховиков, тормозных барабанов, дисков сцепления, корпусных деталей, гидроцилиндров, гильз и других. Механические свойства и химический состав чугуна СЧ10 представлены в таблицах 1 и 2. Таблица 1 – Механические свойства материала σв σ изг σсж τ σ -1 НВ 120-205 не менее 100 МПа (10 кгс/мм²) 200МПа 400МПа 180МПа 80 МПа (20кгс/мм²) (40 кгс/мм²) (18 кгс/мм²) (8 кгс/мм²) Таблица 2 – Химический состав чугуна серого СЧ10 ГОСТ 1412-85 C Si Mn P S 3,5-3,7 2,2-2,6 0,5-0,8 до 0,15 до 0,3 Чугун СЧ10 является одним из основных конструкционных материалов для изготовления корпусных деталей. Он обладает хорошими литейными свойствами при относительно не высокой стоимости, что позволяет использовать его для получения детали «Стакан». 1.1.2 Анализ технологичности конструкции детали Анализ технологичности конструкции изделия производиться с целью повышения производительности труда, снижения затрат и сокращения времени на технологическую подготовку производства. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 9 Конструкция корпуса является технологичной, так как она обеспечивает простое и экономичное изготовление и отвечает следующим основным требованиям: 1) Конфигурация корпуса и материал позволяет применить наиболее прогрессивный способ получения заготовки (литье в кокиль), сокращающий объем механической обработки. 2) При конструировании корпуса использованы простые геометрические формы, позволяющие применять высокопроизводительные методы обработки. Предусмотрена удобная и надежная технологическая база в процессе обработки. 3) Заданные требования к точности размеров и формы детали обоснованы, соответствуют служебному назначению детали и возможностям оборудования. 4) Для снижения объема механической обработки предусмотрены допуски только по размерам посадочных поверхностей. 5) Обеспечена достаточная жесткость детали. 6) Имеется возможность удобного подвода жесткого и высокопроизводительного инструмента к зоне обработки корпуса. Обеспечен свободный вход и выход инструмента из зоны обработки. 7) Возможно совмещение основной конструкторской и технологической баз для обеспечения точности размеров. Соблюдается принцип единства баз, но не соблюдается принцип постоянства. Количественная оценка технологичности детали «Стакан»: 1) Коэффициент использования материала Ким = Мд/Мз = 27,7/30,8 =0,89 где Мд – масса детали по чертежу, кг; Мз – масса материала, расходуемого на изготовление детали, кг. 2) Коэффициент точности обработки Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 10 Кт = Тн/ То = 5/27 = 0,19 где Тн – число размеров необоснованной степени точности; То – общее число размеров, подлежащих обработке; 3) Коэффициент шероховатости поверхностей детали Кш = Шн /Шо = 5/14=0,36 где Шн – число поверхностей детали, не обоснованной шероховатости, шт.; Шо – общее число поверхностей детали, подлежащих обработке, шт. В результате проведенного анализа пришли к выводу, что деталь «Стакан» является технологичной, в корректировке чертежа детали нет необходимости. 1.2 Анализ исходных данных для разработки технологического процесса Исходными данными, согласно заданию, является рабочий чертеж детали со всеми необходимыми техническими требованиями и годовая программа выпуска деталей (базовый вариант – 1000 шт., проектируемый вариант – 2000 шт.). Проведем подробный анализ технических требований на изготовление детали по чертежу и сформулируем основные технологические задачи, которые требуется решить при обработке детали. Требования по обеспечению: 1) точности размеров (Рис. 1): (поверхность 230h6; отверстие 190Н7; 0 , 3 отверстие 95 0,6 ; размер 145-0,26; размер 255±0,2; три резьбовых отверстий М16-7Н; остальные размеры – по h14, H14 и ±JT14/2.) 2) точности взаимного расположения: (допуск торцевого биения торцевой поверхности относительно базы Б не более 0,04мм; допуск радиального биение поверхности относительно базы Б не более 0,03мм.) 3) качество поверхностного слоя обрабатываемых поверхностей: Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 11 - шероховатость поверхности отверстия 190Н7 Ra=1,6 мкм; - шероховатость поверхности 230h6 Ra=1,6 мкм; - шероховатость торцевой поверхности Ra = 3,2 мкм; - шероховатость отверстий 19 и 9 Ra=12,5 мкм; - шероховатость 1х45° Ra=3,2 мкм; - шероховатость торца L=25 Ra=12,5 мкм; - отверстие 95 Ra=3,2 мкм; - отверстие 100 Ra=12,5 мкм; - конус 255х25 Ra=12,5. 1.3 Разработка технологического процесса обработки детали 1.3.1 Анализ заводского технологического процесса Заводской техпроцесс был составлен, исходя из конкретных условий цеха, в котором будет изготавливаться данная деталь: наличия специального оборудования, оснастки, инструмента, а также возможности изготовить или закупить недостающие оснастку или инструмент. Поэтому техпроцесс рассчитан на изготовление детали согласно требованиям чертежа – по точности размеров, шероховатости поверхностей, точности взаимного расположения поверхностей. Тип производства крупносерийный. В данном технологическом процессе используется такое оборудование как: токарный шестишпиндельный вертикальный полуавтомат модели 1286-6, радиально-сверлильный станок 2Н55, агрегатный станок. Основными недостатками данного оборудования являются низкая ремонтопригодность в связи с отсутствием запчастей, низкой производительный режущий инструмент (токарные резцы с пластинами ВК6, сверла Р6М5, развертка Р6М5, метчик ВК6), частые простои из-за выхода из строя отдельных узлов оборудования, большие Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 12 затраты времени на поиск неисправности, нерациональное размещение станков которые занимают большую производственную площадь. Черновые, чистовые и промежуточные базы выбраны в зависимости от последовательности обработки детали. На чистовых операциях за базы выбираются поверхности, относительно которых в чертеже задана точность расположения других поверхностей. Конструкторская и технологическая базы совпадают. Технологические карты составлены в соответствии с требованиями ГОСТов и ЕСТД завода. Качество обработки детали соответствует требованиям чертежа. Достоинства технологического процесса: - техпроцесс максимально приближен к реальным условиям изготовления детали в цехе; - в техпроцессе задействован точное оборудование (токарный шестишпиндельный вертикальный полуавтомат модели 1286-6), - техпроцесс обеспечивает заданную точность изготовления детали. Недостатки технологического процесса: - частые простои из-за выхода из строя отдельных узлов универсального оборудования (станок 2Н55); - большое количество операций; - высокое машинное время; - нужны квалифицированные рабочие. Для выпускной квалификационной работы возможны следующие изменения: - заменить станки базового технологического процесса на многоцелевой станок, что позволит сократить количество операций, уменьшить машинное время за счёт сокращения вспомогательного времени. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 13 Таблица 3 – Сравнение вариантов ТП базового и проектируемого технологических процессов Базовый ТП Операция с ЧПУ Тшт 26,58 мин 18,32 мин 47,24 мин 55,22 мин 1,04 мин 2,22 мин 0,65 мин =151,27 05 Комбинированная Операция 05 Токарно-автоматная 10 Токарно-автоматная 15 Токарно-автоматная 20 Токарно-автоматная 25 Агрегатная 30 Радиально-сверлильная 35 Агрегатная Проектируемый ТП Тшт 29,45 Существующий технологический процесс состоит из следующих операции: Заготовительная – отливка. Операция 05 Токарно-автоматная. Обработка ведется на токарном шестишпиндельном вертикальном полуавтомате модели 1286-6. На данной операции обрабатываются поверхности 1,3,4,7. (Рис.2). Черновая подрезка торца Ra6,3 Т0 = 0,000037 ‧ D2, мин Точить поверхность: Т0 = 0,00017 ‧ d ‧ l, мин Растачивание отверстия: Т0 = 0,0002 ‧ d ‧ l, мин Применяется режущий инструмент: токарные резцы с пластинами ВК6. Операция 10 Токарно-автоматная. Обработка ведется на токарном шестишпиндельном вертикальном полуавтомате модели 1286-6 . На данной операции обрабатываются поверхности 2,8,10,12. (Рис.2) Точить поверхность предварительно: Т0 = 0,00017 ‧ d ‧ l, мин Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 14 Черновая подрезка торца Ra6,3 Т0 = 0,000037 ‧ (D2 ‧ d2), мин Растачивание отверстия на токарном станке: Т0 = 0,0002 ‧ d ‧ l, мин Выбрать 2 канавки: Т0 = 0,00052 ‧ d ‧ l, мин Применяется режущий инструмент токарные резцы с пластинами ВК6. Операция 15 Токарно-автоматная. Обработка ведется на токарном шестишпиндельном вертикальном полуавтомате модели 1286-6 . На данной операции обрабатываются поверхности 1, 4, 6, 7. (Рис.2) Чистовая подрезка торца: Т0 = 0,000052 ‧ (D2 ‧ d2), мин Растачивание отверстия на токарном станке: Т0 = 0,00018 ‧ d ‧ l, мин Развертывание чистовое: Т0 = 0,00086 ‧ d ‧ l, мин Чистовая подрезка торца: Т0 = 0,000052 ‧ (D2 ‧ d2), мин Снять фаску: Т0 = 0,00018 ‧ d ‧ l, мин Применяется режущий инструмент токарные резцы с пластинами ВК6. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 15 А (2:1) Рисунок 2 – Операционный эскиз детали «Стакан» Операция 20 Токарно-автоматная. Обработка ведется на токарном шестишпиндельном вертикальном полуавтомате модели 1286-6. На данной операции обрабатываются поверхности 5, 8, 9, 10. (Рис.2) Точить поверхность: Т0 = 0,00017 ‧ d ‧ l, мин Выбрать канавку: Т0 = 0,00052 ‧ d ‧ l, мин Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 16 Развертывание чистовое: Т0 = 0,00086 ‧ d ‧ l, мин Точить поверхность: Т0 = 0,00017 ‧ d ‧ l, мин Растачивание отверстия на токарном станке: Т0 = 0,00018 ‧ d ‧ l, мин Применяется режущий инструмент токарные резцы с пластинами ВК6. Операция 25 Агрегатная. Обработка ведется на агрегатно-сверлильном станке. На данной операции обрабатываются поверхности 16. (Рис.2) Сверление отверстия: Т0 = 0,00052 ‧ d ‧ l, мин Применяется режущий инструмент: сверло Р6М5. Операция 30 Радиально-сверлильная. Обработка ведется на радиально-сверлильном станке 2Н55. На данной операции обрабатываются поверхности 15. (Рис.2) Сверление отверстия: Т0 = 0,00052 ‧ d ‧ l, мин Развертывание отверстий черновое: Т0 = 0,00043 ‧ d ‧ l, мин Нарезание резьбы: Т0 = 0,0004 ‧ d ‧ l, мин Применяется режущий инструмент сверло Р6М5, развертка Р6М5 со вставными ножами, метчик ВК6. Операция 35 Агрегатная. Обработка ведется на агрегатно-сверлильном станке. На данной операции обрабатываются поверхности 13,14 (рисунок 2). Сверление отверстие: Т0 = 0,00052 ‧ d ‧ l, мин Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 17 Зенкерование отверстия: Т0 = 0,00021 ‧ d ‧ l, мин Нарезание резьбы: Т0 = 0,0004 ‧ d ‧ l, мин Применяется режущий инструмент: комбинированное сверло Р6М5, метчик ВК6. Операция 40 Слесарная. Притупить острые кромки. Операция 45 Контрольная. Контроль ОТК 100% после каждой операции. Операция 50 Консервация. Консервация жидким солидолом всех поверхностей. Полученные значения сводим в таблицу 4. Размеры припусков t при обработке: 1) Черновое точение t=2,5мм, на диаметр; 2) Чистовое точение t=0,6 мм на диаметр; 3) Черновая подрезка торца t=1,5 мм, на сторону; 4) Чистовая подрезка торца t=1мм, на сторону. Таблица 4 – Основное технологическое время по каждой операции Операция 1 Операция 05 Токарно-автоматная: Черновая подрезка торца Ra6,3 ø285 Точить поверхность ø285 L=190 мм Расточить предварительно отверстие ø190 L=145 мм Операция 10 Токарно-автоматная: Точить поверхность ø230 предварительно L=165 мм Черновая подрезка торца Ra6,3 ø230 Расточить предварительно отверстие ø95 L=20 мм Выбрать 2 канавки ø100 Технологическое время Т0, мин 2 Т0 = 0,00037 ‧ 2852 = 3,00, мин Т0 = 0,00017‧ 285 ‧ 190 = 9,21 мин Т0 = 0,0002 ‧ 190 ‧ 145 = 5,51 мин TО=17,72 мин Т0 = 0,00017‧ 230 ‧ 165 = 6,45 мин Т0 = 0,00037‧ (2302 ‧ 952) = 1,62 мин Т0 = 0,0002‧ 95 ‧ 20 = 0,38 мин Т0 = 0,00052‧ 100 ‧ 4 ‧ 2 = 0,42 мин TО=12,21 мин Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 18 Окончание таблицы 4 1 2 Операция 15 Токарно-автоматная: Чистовая подрезка торца Ra63,2 ø285 Расточить окончательно отв. ø190 L=145 мм Тонкое точение отв. ø190Н7 L=145 мм Чистовая подрезка торца ø190 L=145 мм Снять фаску 1х45 Т0 = 0,000052 ‧ (2852 ‧ 1902) = 2,35 мин Т0 = 0,000018 ‧ 190 ‧ 145 = 4,96 мин Т0 = 0,000086‧ 190 ‧ 145 = 23,69 мин Т0 = 0,000052‧ (1902 ‧ 1652) = 0,46 мин Т0 = 0,00018‧ 190 ‧ 1 = 0,3 мин TО=31,49 мин Операция 20 Токарно-автоматная: Точить окончательно ø230 L=165 мм Точить канавку на ø230 L=3мм Тонкое точение отв. Ø230h6 L=145мм Точить уклон L=25мм Ø230 угол542 Расточить окончательно отв. ø95 L=20 мм Т0 = 0,00017‧ 230 ‧ 165 = 6,45 мин Т0 = 0,00052‧ 230 ‧ 3 = 0,36 мин Т0 = 0,00086‧ 230 ‧ 145 = 28,68 мин Т0 = 0,00017‧ 230 ‧ 25 = 0,98 мин Т0 = 0,00018‧ 95 ‧ 20 = 0,34 мин TО=36,81 мин Операция 25 Агрегатная: Сверлить 3 отв. ø19 L=25 мм Т0 = 0,00052‧ 19 ‧ 25 ‧ 3 = 0,74 мин Операция 30 Радиально-сверлильная: Сверлить 3 отв. ø14 L=25 мм Черновое развертывание 3 отв. ø14 L=25 мм Нарезать резьбу 3 отв. М16-7Н Операция 35 Агрегатная: Сверлить отв. ø 9 L=62 мм Зенкеровать отв. ø9 L=62 мм Нарезать резьбу М10х1-7Н мм Т0 = 0,00052‧ 14 ‧ 25 ‧ 3 = 0,55 мин Т0 = 0,00043‧ 14 ‧ 25 ‧ 3 = 0,45 мин Т0 = 0,0004‧ 16 ‧ 25 ‧ 3 = 0,48 мин TО=1,48 мин Т0 = 0,00052‧ 9 ‧ 62 = 0,29 мин Т0 = 0,00021‧ 9 ‧ 62 = 0,12 мин Т0 = 0,0004‧ 9 ‧ 15 = 0,05 мин L=15 TО=0,46 мин Таблица 5 – Величина коэффициента k Виды станков Токарный–шестишпиндельный Радиально-сверлильный Агрегатный k 1,50 1,41 1,41 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 19 Таблица 6 – Штучное время по каждой операции Тшт(ш.к.) = Т0 ‧ φк Операция Токарная ТО=17,72 мин Токарная ТО=12,21 мин Токарная ТО=31,49 мин Токарная ТО=36,81 мин Агрегатная ТО=0,74 мин Радиально-сверлильная ТО=1,48 мин Агрегатная ТО=0,46 мин Итого 17,72*1,50=26,58 мин 12,21*1,50=18,32 мин 31,49*1,50=47,24 мин 36,81*1,50=55,22 мин 0,74*1,41=1,04 мин 1,48*1,50=2,22 мин 0,46*1,41=0,65 мин 151,27 мин Как видно в данном технологическом процессе высокое время обработки Тшт =151,27 мин., большое количество операций. 1.3.2 Определение типа производства Тип производства – это классификационная категория производства, определяемая по признакам широты номенклатуры, регулярности и объема выпуска изделий. На первом этапе проектирования тип производства ориентировочно может быть определен в зависимости от массы детали и объема выпуска по таблице 7. Таблица 7 – Зависимость типа производства от объема годового выпуска и массы детали Масса детали, кг <1,0 1,0-2,5 2,5-5,0 5,0-10 >10 Единичное <10 <10 <10 <10 <10 Объем годового выпуска деталей, шт. Тип производства Мелкосерийное Среднесерийное Крупносерийное 10-2000 1500-100000 75000-200000 10-1000 1000-50000 50000-100000 10-500 500-35000 35000-75000 10-300 300-25000 25000-50000 10-200 200-10000 10000-25000 Массовое 200000 100000 75000 50000 25000 Масса детали «Стакан» равна – 27,7 кг. Годовая программа выпуска деталей: - базовый ТП – 10000 шт., Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 20 - проектируемый ТП – 2000 шт. Ориентировочно тип производства – среднесерийное. Одной из основных характеристик типа производства является коэффициент закрепления операций (ГОСТ 3.1121-84): Кз.о = ΣО/ΣР, (1) где ΣО- суммарное число различных операций, закрепленных за каждым ра- бочим местом; ΣР – суммарное число рабочих мест, на которых выполняются данные операции. Окончательный расчет Кз.о следует выполнить после определения трудоемкости операций (Тшт. (ш-к)) при расчете технических норм времени, в разработанном технологическом процессе (19, с.164-165 табл. 1). Количество станков определяем по формуле m р = N Tшт/(60 Fд ηз.н), (2) где N – годовая норма выпуска деталей, шт. Т шт – штучное или штучно-калькуляционное время, мин.; Fд – действительный годовой фонд времени, Fд = 2014 ч. (при односменной работе); ηз.н – нормативный коэффициент загрузки оборудования ηз.н =0,65-0,75), примем ηз.н =0,75. Tшт(ш-к)=кТ0,мин (3) где φк – коэффициент зависящий от станка и вида производства; Т0 – основное технологическое время, мин. Основное технологическое время рассчитывается по приближенным формулам для норм времени по обрабатываемой поверхности в зависимости от вида обработки. Принятое число рабочих мест Р устанавливаем, округляя до ближайшего большего целого числа полученное значение mр. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 21 Для каждой операции вычисляем значение фактического коэффициента загрузки рабочего места: ηз.ф = mр /p (4) Количество операций, выполняемых на одном рабочем месте (О) определяем по формуле [19, с. 34-35]: О = ηз.н/ ηз.ф (5) Все рассчитанные значения сведем в таблицу 8. Таблица 8 – Данные для расчета Кз.о. Операция Токарная Токарная Токарная Токарная Агрегатная Радиально-сверлильная Агрегатная Тш-к,мин. 26,58 18,32 47,24 55,22 1,04 2,22 mр 0,59 0,40 1,04 1,22 0,02 0,05 P 1 1 2 2 1 1 ηз.ф 0,59 0,40 0,52 0,61 0,02 0,05 О 2 2 2 2 38 15 0,65 =151,27 0,01 1 =9 0,01 75 =136 Кз.о = 136/9=15 Следовательно, так как 10 < Кз.о < 20, то тип производства – среднесерийное [19, с. 33]. После установления типа производства необходимо определить его организационно – технологическую характеристику. Для этого требуется: - определить форму организации производственного процесса; - рассчитать такт выпуска изделий или величины партий их запуска в производство. Согласно ГОСТ 14.312-74, форма организации может быть поточной или групповой [19, стр. 35]. Для дипломного проекта выбираю групповую форму организации производственного процесса. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 22 Количество деталей в партии (n, шт.) для одновременного выпуска определяется упрощенным способом по формуле [19, стр36]: n N a 2000 12 94 шт 254 254 где a – периодичность запуска, в днях (12 дней); 254 – количество рабочих дней в году. 1.3.3 Выбор исходной заготовки и метод ее получения Заготовку получают литьем в кокиль. В кокилях получают детали различных габаритных размеров, массы. Точность отливки 9-0-0-9: класс размерной точности 9, класс точности массы отливки 9 [2]. Главное достоинство литья в кокиль – это эффективность процесса литья и качество отливок. Повышение эффективности литейного производства связано с такими достоинствами литья в кокиль, как многократность использования литейных форм, рост производительности труда и снижение себестоимости отливок, улучшение качества отливок благодаря повышению точности и ускоренному охлаждению металла. Снижение брака отливок, повышение их точности, снижение припусков на обработку и т. п. обеспечивает повышение эффективности процесса литья. Литье в кокиль успешно применяется в производстве отливок из серого и высокопрочного чугунов, алюминиевых, магниевых и медных сплавов. В отдельных случаях в кокилях получают детали из стали и ковкого чугуна. Трудно найти такую отрасль машиностроения, где бы не занимались литьем в кокиль, либо не использовали отливки, полученные таким способом. В зависимости от расположения поверхности разъема кокили бывают: неразъемные, с вертикальной плоскостью разъема, с горизонтальной плоскостью разъема, со сложной поверхностью разъема. Неразъемные, или вытряхные, кокили применяют, когда конструкция отливки позволяет удалить из плоскости кокиля без его разъема. Кокили с вертикальной плоскостью разъема Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 23 состоят из двух и более полуформ. Отливка может располагаться целиком в одной из половин кокиля, в двух половинах кокиля, одновременно в двух половинах кокиля и в нижней плите. К основным конструктивным элементам кокилей относят: Формообразующие элементы - половины кокилей, нижние плиты, вставки, стержни, конструктивные элементы - выталкиватели, плиты выталкивателей, запирающие механизмы, системы нагрева и охлаждения кокиля и отдельных его частей, вентиляционную систему, центрирующие штыри и втулки. Корпус кокиля или его половины выполняют коробчатыми, с ребрами жесткости. Толщина стенки кокиля зависит от состава заливаемого сплава и его температуры, размеров и толщины стенки отливки, материала, из которого изготовляется кокиль, конструкции кокиля. Толщина стенки кокиля должна быть достаточной, чтобы обеспечить заданный режим охлаждения отливки, достаточную жесткость кокиля и минимальное его коробление при нагреве теплотой залитого расплава, стойкость против растекания. Стержни в кокилях могут быть песчаными и металлическими. Применяют электрический и газовый обогрев. Первый используется для общего нагрева кокиля, второй более удобен для общего и местного нагрева. Отливки из алюминиевых сплавов Литейные свойства. Литейные алюминиевые сплавы разделяются на пять групп. Наилучшими литейными свойствами обладают сплавы 1 группы – силумины. Стойкость кокилей зависит от температуры заливаемого металла и от массы получаемых отливок. Точность отливки при литье в кокиль соответствует 5-9-му классам, а шероховатость поверхности 4-6-му классам. Припуск на механическую обработку колеблется в пределах 0,5-2 мм. Из-за автоматизации технологического процесса, литье в кокиль становится наиболее экономически выгодным при изготовлении больших партий отливок или начале серийного производство конкретной детали. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 24 Экономическое обоснование выбора заготовки Себестоимость заготовок, получаемых литьем, можно получить по формуле [ 2,с.31]: Sзаг = (Сзаг*Q*k1*k2*kим)-(Q-q)*Sотх, (6) где Сзаг – Базовая стоимость 1 т заготовок; k1- коэффициент, зависящий от класса точности, k1=1,06; k2 – коэффициент, зависящий от группы сложности, k2=0,7; Q – масса заготовки, кг; q – масса готовой детали, кг; Sотх – цена 1 т отходов. Внесем в таблицу 9 данные экономической стоимости заготовки. Таблица 9 – Данные для расчета стоимости заготовки по вариантам Общие исходные данные Материал детали СЧ10 Масса детали 27,7 кг Годовая программа 2000 шт. Тип производства среднесерийное Наименования показателей 1-вариант 2-вариант Вид заготовки Отливка в кокиль Отливка по выплавляемым моделям Масса заготовки, кг 30,8 30,8 190 260 14,40 14,40 Стоимость 1 т заготовок Стоимость 1 т стружки Коэффициент использования материала Ким Себестоимость заготовки Sзаг 0,87 3733,06 5124,84 Из приведенных расчетов видно, что литье в кокиль экономически целесообразно для получения заготовки, для изготовления детали «Стакан». 1.3.4 Выбор технологических баз Выбор технологических баз в значительной степени определяет точность линейных размеров относительно положения поверхностей, получаемых в процессе обработки, выбор режущих и измерительных инструментов, Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 25 станочных приспособлений, производительность обработки [19, с. 66]. Выбор технологической базы для конкретной операции вытекает из требований чертежа и технических условий на изготовлении детали. Выбору баз на первой операции предшествует определение поверхностей, которые будут использоваться в качестве баз на последующих операциях. Такими поверхностями обычно бывают основные базы, от которых задано большинство размеров, координирующих расположение других ответственных поверхностей детали. В нашем случае, основными базами являются поверхности 8 и 4 (Рис.2). Определив технологические базы для последующих операций, выбираем технологические базы для первой операции. Поверхности, которые используют на первых операциях обработки, когда еще отсутствуют обработанные поверхности, называют черновыми базами. На первой операции в качестве баз применим чёрные необработанные поверхности – ''черновые базы'', т.е. наружную поверхность 8. Черновая база должна обеспечивать при закреплении устойчивое положение детали при отсутствии её деформации. В связи с тем, что точность необработанных поверхностей, применяемых в качестве черновых баз, всегда ниже точности обработанных поверхностей, а шероховатость выше шероховатости обработанных поверхностей, ''черновая база'' используется при обработке заготовки только один раз при выполнении первой операции. При всех последующих операциях используют уже обработанные поверхности. При выборе баз на промежуточных операциях необходимо использовать принцип ''кратчайшего пути'', т.е. в качестве технологических баз принимаем те поверхности, которые связаны с обрабатываемой поверхностью кратчайшей размерной цепью. Нецелесообразно менять базы без достаточных на то оснований, т.к. переход от одной базы к другой всегда вносит дополнительные ошибки во взаимное расположение поверхностей, обработанной на первой и Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 26 второй базах. Следует переходить при смене баз от менее точной базы к более точной, т.к. обработка детали на каждом предшествующем этапе подготавливает её к обработке на последующих этапах и при переходе от одного этапа к другому должна повышаться не только точность размеров и формы, но и точность взаимного расположения. При выборе технологических баз соблюдаются принципы совмещения и постоянства баз. Принцип совмещения баз, конструкторские базы использованы в качестве технологических баз для определения положения детали в изделии. Принцип постоянства баз, когда на большинстве технологических операций используются одни и те же технологические базы поверхности 8 и 4 (Рис. 2). Схема базирования заготовки изображена на рисунке 3. Операция 05 Комбинированная с ЧПУ Рисунок – 3 Схема базирования заготовки Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 27 1.3.5 Выбор методов обработки поверхностей заготовки Таблица 10 – Методы обработки поверхностей Номер поверхности 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Вид поверхности плоскость плоскость вал отверстие вал плоскость плоскость вал конус отверстие плоскость отверстие отверстие резьбовое отверстие резьбовое отверстие отверстие Квалитет точности ±JT14/2 ±JT14/2 h14 H7 h14 ±JT14/2 ±JT14/2 H6 h14 H14 ±JT14/2 H14 Н14 H7 Шероховатость Ra 3,2 Ra 12,5 Ra 12,5 Ra 1,6 Ra 12,5 Ra 3,2 Ra 3,2 Ra 1,6 Ra 12,5 Ra 3,2 Ra 12,5 Ra 12,5 Ra 12,5 Ra 6,3 H7 Ra 6,3 H14 Ra 12,5 МОП Точение Точение Точение Точение Точение Точение Точение Точение Точение Растачивание Точение Растачивание Сверление Сверление, нарезание резьбы Сверление, нарезание резьбы Сверление 1.3.6 Выбор средств технологического оснащения Средства технологического оснащения К средствам технологического оснащения относятся: технологическое оборудование; технологическая оснастка (в том числе инструменты и средства контроля); приспособление, средства механизации и автоматизации технологических процессов [19, с.77]. Выбор оборудования Выбор типа станка его возможностями обеспечить технические требования, формы и качества обрабатываемых поверхностей. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 28 При выборе станков особое внимание следует обратить на использование обрабатывающих центров и станков с ЧПУ, являющихся одним из основных средств автоматизации механической обработки в машиностроении. В проектируемом технологическом процессе предлагается использовать: – Модульный токарный центр с ЧПУ для комплексной обработки MAXXTURN 65. Станок выбираем так, чтобы: – выдерживалось соответствие основных размеров станка габаритными размерами детали; – при изготовлении деталей должны выдерживаться заданные параметры по точности изготовления и чистоте обрабатываемых поверхностей детали. EMCO (Австрия) – крупнейший мировой производитель металлорежущего оборудования. В настоящее время «EMCO» производит высокоточное и высокопроизводительное оборудование: – токарное оборудование, – фрезерное оборудование, – шлифовальное оборудование, – зубообрабатывающее оборудование, – измерительная техника, – специальное оборудование. Токарный центр MAXXTURN 65 SM (Рисунок 4) предназначен для комплексной обработки деталей из различных материалов. Технические возможности станка обеспечивают высокую производительность и точность при любом типе производства: от единичного и опытного до крупносерийного. Наличие противошпиндиля позволяет выполнять обработку одной детали с двух сторон без участия человека. В процессе обработки детали могут быть использованы пять степеней свободы. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 29 Станок имеет термостабильную конструкцию которая обеспечивает стабильную работу станка независимо от изменений температуры окружающей среды. За счет этого станок обладает повышенной жесткостью и прецизионной точностью, и надёжно работает как при черновой, так и при чистовой обработке. Станок может быть оснащён дополнительными опциями, что существенно расширяет технические возможности станка. Рисунок 4 – Модульный токарный центр с ЧПУ для комплексной обработки MAXXTURN 65S Таблица 11 – Основные технические характеристики станка 1 2 Рабочая зона Расстояние между центрами, мм Максимальный диаметр обрабатываемой детали, мм Макс. диаметр обрабатываемого прутка, мм Шпиндель Мощность контршпинделя, кВт Тип привода Количество шпинделей Максимальная скорость вращения контршпинделя 2, об/мин 840 510 65 22; 17 прямой Двухшпиндельные 1-7000 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 30 Окончание таблицы 11 1 Крутящий момент контршпинделя 2, Нм Скорость вращения главного шпинделя, об/мин Мощность шпинделя, кВт Макс. крутящий момент шпинделя, Нм Максимальный диаметр проходного отверстия шпинделя, мм Перемещения по осям Перемещение по оси X, мм Перемещение по оси Y, мм Перемещение по оси Z, мм Инструмент Наличие приводного инструмента Мощность приводного инструмента рев.головки, кВт Частота вращения приводного инструмента, об/мин Емкость инструментального магазина Время смены инструмента, сек Общие характеристики Разновидность (станок/обрабатывающий центр) Система ЧПУ Точность позиционирования - мм Габаритные размеры - мм Направляющие Люнет Тип станины Применение Потребляемая мощность, кВА Тип Плоскость обработки Производитель 2 100; 130 1-5000 21 / 29 200 / 250 65 / 76,2 / 95 260 100 800 Да 6,7 25 12 0,2 Обрабатывающий центр Siemens, Fanuc, IntNC, 0,002 3500х2350х2150 Качения Управление от ЧПУ (опция) Наклонная Промышленные 40 Токарный Горизонтальная EMCO Выбор технологической оснастки Приспособление: два трех–кулачковых пневматических патрона, центр, инструментальная оправка для автоматической смены, шпиндель приводного инструмента. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 31 Выбор режущего инструмента Станок MAXXTURN 65SM имеет устройство автоматической смены инструмента. На выбор режущего инструмента влияют следующие факторы: - тип производства; - точность обработки; - производительность обработки; - материал обрабатываемой детали. Для обработки данной детали используется следующий инструмент ISCAR [29]: Система обозначения державок: 1 – расточная державка (S – стальная) 2 – диаметр державки 3 – длина державки 4 – система крепления 5 – форма пластины 6 – угол в плане 7 – задний угол 8 – форма державки 9 – высота державки 10 – ширина державки 11 – размер пластин 12 – прижим клином Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 32 Система обозначения пластин: 1 – форма пластины 6 – толщина пластины 2 – задний угол пластины 7 – радиус при вершине 3 – допуск 8 – состояние режущей кромки 4 – тип пластины 9 – исполнение 5 – длина режущей кромки Рисунок 5 – Державка MWLNR 2020K-06W Рисунок 6 – Пластина WNMA 06T308 для черновой обработки Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 33 Рисунок 7 – Пластина WNMG 06T308-NF для чистовой обработки Рисунок 8 – Державка S25S PCLNR-12 Рисунок 9 – Пластина CNMG 120408-NR для чернового точения Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 34 Рисунок 10 – Державка A25R SVUNR-12 Рисунок 11 – Пластина VNMG160408-TF для промежуточной обработки Рисунок 12 – Пластина VNMG 12T308-NF для чистовой обработки Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 35 Рисунок 13 – Пластина CNMG 120408-WG для чистовой обработки Рисунок 14 – Державка HELIR 2020-3T12 Рисунок 15 – Пластина GRIP-3003Y для наружной, внутренней и торцевой обработки Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 36 Рисунок 16 – Втулка переходная PICCO Рисунок 17 – Резец PICCO R 007.1.00-30 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 37 Рисунок 18 – Резец PICCO R 006.0510-15 Рисунок 19 – Сверло цельное твердосплавное Ø9 SCD090-049-100 AG5, Сверло цельное твердосплавное Ø15 SCD150-063-160 AG5, Сверло цельное твердосплавное Ø19 SCD190-077-200 AG5 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 38 Рисунок 20 – Сверло для отверстий под резьбу DCT 085-026-14B-M10, пластина фасочная Тщательному выбору и подготовке инструмента для станков с ЧПУ должно уделяться особое внимание. Это связано с высокой стоимостью этого оборудования и необходимостью достижения максимальной производительности и более высокой точности обработки. Для обеспечения автоматического цикла работы станков требуется более высокая степень надежности работы инструмента. В разработанном технологическом процессе выбран прогрессивный инструмент из каталога ISKAR [29] для конструкционного материала – cерый чугун. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 39 1.3.7 Разработка технологических операций обработки детали «Стакан» При проектировании технологической операции решается комплекс вопросов: уточняется содержание операции, т.е. последовательность и описание переходов в соответствии с данными таблицы 12, устанавливаются средства технологического оснащения, а также режимы резания; разрабатываются операционные эскизы и схемы наладок. Отдельная технологическая операция проектируется на основе технологического маршрута, схемы базирования и закрепления детали при одной операции, сведений о точности и шероховатости поверхностей до и после обработки на данной операции, припуске на обработку, в зависимости от такта выпуска деталей. При разработке последовательности и содержания переходов необходимо стремиться к сокращению времени обработки за счет рационального выбора средств технологического оснащения, числа переходов, совмещения основного и вспомогательного времени. Последовательность переходов точных плоских поверхностей и отверстий должна устанавливаться с учетом уменьшения влияния на точность таких факторов, как геометрические неточности станка и его наладки, инструмента и его наладки на размер, погрешностей базирования и закрепления заготовки, температурные и другие деформации элементов технологической системы, перераспределение напряжений и деформаций заготовки в процессе ее обработки. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 40 Таблица 12 – Технологический маршрут механической обработки детали «Стакан» Установ А Комбинированная с ЧПУ: Подрезать торец 1 начерно Инструмент: Державка MWLNR 2020K-06W, пластина WNMA06T308 Точить поверхность 3 начерно Точить поверхность 4 начерно Точить поверхность 7 начерно Инструмент: Державка S25S PCLNR-12, пластина CNMG 120408-NR; Державка A25R SVUNR-12, пластина VNMG160408TF Комбинированная с ЧПУ: Точить поверхность 3 начисто Подрезать торец 1 начисто Точить поверхность 4 начисто со снятием фаски 6 Точить начисто поверхность 7 Инструмент: Державка A25R SVUNR-12, пластина VNMG 12T308-NF; Державка S25S PCLNR-12, пластина CNMG 120408WG Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 41 Продолжение таблицы 12 Установ Б Комбинированная с ЧПУ: Точить поверхность 8 начерно Точить поверхность 2 начерно Точить поверхность 9 начерно Точить поверхность 10 начерно Инструмент: Державка S25S PCLNR-12, пластина CNMG 120408-NR Комбинированная с ЧПУ: Точить поверхность 8 начисто Точить поверхность 2 в размер 25 начисто Точить поверхность 9 начисто Точить поверхность 10 начисто Проточить канавки 11 начисто Выполнить канавку 5 Ø229 и b=3мм Инструмент: Державка HELIR 2020-3T12, пластина GRIP-3003Y; Державка S25S PCLNR12, пластина CNMG 120408-WG; Втулка переходная PICCO 20-6-7, резец PICCO R 007.1.00-30 Комбинированная с ЧПУ: Точить поверхность 12 начисто Сверлить отверстие 13 со снятием фаски Нарезать резьбу 14 Инструмент: Державка MWLNR 2020K-06W, пластина WNMG 06T308-NF; Сверло для отверстий под резьбу DCT 085-02614B-M10; Сверло цельное твердосплавное Ø9 SCD090-049-100 AG5; Втулка переходная PICCO 20-6-7, резец PICCO R 0705.20 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 42 Окончание таблицы 12 Установ В Комбинированная с ЧПУ: Центровать отверстия 15, 16 Инструмент: Сверло цельное твердосплавное Ø15 SCD150-063-160 AG5 Б Сверлить 3 отверстия 16 Инструмент: Сверло цельное твердосплавное Ø19 SCD190-077-200 AG5; Нарезать резьбу 15 Инструмент: Втулка переходная PICCO 20-6-7, резец PICCO R 0705.20 Б Эффективность эксплуатации станков с ЧПУ во многом определяется их правильным технологическим использованием – рациональным построением технологического процесса и, в частности, выбором режимов резания, обеспечивающих увеличение надежности и производительности обработки. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 43 1.4 Технологические расчеты 1.4.1 Расчет припусков При проектировании технологических процессов механической обработки заготовок необходимо установить оптимальные припуски, которые обеспечили бы заданную точность и качество обрабатываемых поверхностей, и экономию материальных ресурсов. Имеются два основных метода определения припусков на механическую обработку поверхности: расчетно-аналитический и опытно-статистический (табличный). Расчет припусков аналитическим методом выполним для поверхности, к которой предъявляются высокие требования точности и качества. Для удобства расчет произведем в виде таблицы 13. Элементы припуска, Рас чет мкм ный при Последовательность об- пуск работки по- 161 - - 231,807 50 50 6,44 120 2*661 стовое 20 20 3,22 7 5 5 0,32 0,35 тонкое точение h м мм чения припусков, мм 200 300 заготовка точение чи- Т, мм Rz варительное Допуск Предельный размер, Предельные зна- ρ верхности точение пред- 2Zmin,мк Расчетный размер, мм Таблица 13 – Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности 230h6 мм max min 2Zmin 2Zmax 1,15 231,810 230,660 - - 230,485 0,460 230,485 230,025 1,325 0,635 2*240 230,005 0,185 230,005 229,820 0,480 0,205 2*17 229,971 0,029 229,971 229,942 0,014 0,170 Элементы припуска Rz и h определим по справочным данным [45, с.182]. Произведем расчет пространственных отклонений заготовки. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 44 Суммарное значение пространственных отклонений для заготовки данного типа определяем по формуле: ρзаг = ρкор = ΔkD, где кор - коробление торца. Удельное коробление отливки ∆к = 0,7мкм на 1 мм [5, с. 71] ρзаг = 0,3 ‧ 230 = 161мкм, Остаточные пространственные отклонения на обработанных поверхностях определяются с помощью коэффициентов уточнения формы ρ1 = k1 ‧ ρзаг, ρ2 = k2 ‧ ρзаг, Значения коэффициентов k₁=0,04, k2=0,02, k3=0,002 [5, с.73]: ρ1 = 0,04 ‧ 161 = 6,44 мкм, ρ2 = 0,02 ‧ 161 = 3,22 мкм, ρ3 = 0,002 ‧ 161 = 0,32 мкм, Погрешность установки при растачивании: При совмещении установочных и технологических баз Погрешность закрепления заготовки á =0 çàã принимаем равной 140мкм [5, 80]. Тогда Остаточная погрешность установки при растачивании: Расчет межоперационных припусков производим по формуле [5, с.62]: Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 45 Минимальный припуск на предварительное точение: Минимальный припуск на чистовое точение: Для определения расчетных размеров воспользуемся формулами: Di 1 Di 2Z i min D2 229,971 2 * 0,017 230,005 ìì (9) При расчете предельных размеров наибольшее значение получаем по расчетным размерам, округленным до точности допуска соответствующего перехода. Наименьшие предельные размеры определяются как Предельные значения припусков определим по формулам [19, с.87]: Проверим правильность произведенных расчетов. 480-205=460-185 275=275 Расчеты верны. Общий номинальный припуск 19,с.87: где eiDзаг, eiDдет – соответственно верхние отклонения диаметров заготовки и детали. 2 Z ном0 =19,6 мкм. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 46 Изобразим схему расположения припусков, допусков и промежуточных размеров (Рис. 21). На остальные обрабатываемые поверхности детали припуски, допуски и предельные отклонения на операционные размеры определю по справочным 1,325 0,635 0,480 0,205 0,170 0,014 229,942 229,971 229,820 230,005 230,025 230,485 230,66 231,81 данным и сведу в таблицу 14. Рисунок 19 – Схема графического расположения припусков и допусков на внутреннюю обработку отверстия Таблица 14– Припуски и допуски на обрабатываемые поверхности Поверхность Размер, мм 3 1 4 8 2 10 285H14 180±JT14/2 190H7 230h6 25±JT14/2 95h14 Припуск, мм 3,5 3,5 3,5 3,5 4 3,5 Допуск, мм 1,6 1,4 1,4 1,4 0,9 1,1 Предельное отклонение, мм верхнее нижнее +0,8 -0,8 +0,7 -0,7 +0,7 -0,7 +0,7 -0,7 +0,45 -0,45 +0,55 -0,55 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 47 1.4.2 Расчет точности механической обработки Целью расчета точности является определение наиболее рациональных путей обеспечения заданных требований. Расчет основных составляющих суммарной погрешности позволяет наметить пути и методы повышения точности механической обработки в зависимости от конкретных величин погрешностей и конкретной производственной обстановки. Расчет точности произведен для одной операции тонкого точения поверхности по 8-му квалитету. При обработке партий деталей на настроенных станках суммарные погрешности обработки определяют по законам теории вероятности [45, с.27]: 2 2y 2н (1,73 и ) 2 (1,73ст ) 2 (1,73Т ) 2 ; (14) где у - погрешности, вызываемые упругими деформациями технологической системы под влиянием сил резания; н - погрешности настройки; и - погрешности, вызываемые размерным износом режущих инструментов; СТ - погрешности обработки, возникающие вследствие геометриче- ских неточностей станка; Т - погрешности обработки, вызываемые температурными деформаци- ями технологической системы. У Wmax Py max Wmin Py min , где Wmax ,Wmin соответственно наибольшая, наименьшая податливость (15) си- стемы; Py max , Pymin соответственно максимальное, минимальное значения состав- ляющих сил резания, совпадающей с направлением выдерживаемого размера. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 48 ymin 220 16,04 мм кН Py 13,720 Wmin [45, с. 30, табл. 11] Wmax WСТ Wзаг WСТ (16) 220 320 19,68 мм кН 2 13,720 3 Wзаг 3 32 lд 32 150 0,04 мм кН 230 230 d пр d пр Wmax 19,68 0,04 19,72 мм [45, с. 27-31] кН Py min 2,43 0,12 0,9 0,12 0,6 200 0,3 0,02кН Py max 2,43 0,14 0,9 0,14 0,75 200 0,3 0,023кН [46, с.271-275] y 19,72 0,023 16,04 0,02 0,13 мкм н ( К р р ) 2 ( К и и ) 2 (1,73 8) 2 (110) 2 13,05 мкм [45, с.70-72] L U0 1000 dl 3.14 230 150 L 309,5 м 1000s 1000 0,35 и U 0 14 и [45, с. 74] 305,5 14 4,33 мкм 1000 СТ c l 25 150 18,75 мкм L 200 [45, с. 53] Т s( и н СТ У ) 0,15(4,33 21,05 18,75 0,13) 6,64 мкм [45, с. 74] Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 49 По формуле (14) определяем: 0,132 13,05 2 (1,73 4,33) 2 (1,73 18,75) 2 (1,73 6,64) 2 26,8 мкм Величина суммарной погрешности не превышает допуск на размер ∆∑ Td 26,8< 29 1.4.3 Расчет технологических размерных цепей Размерной цепью по ГОСТ 16319-80 называют совокупность размеров, расположенных по замкнутому контуру, определяющих взаимное расположение поверхностей или осей поверхностей одной детали или нескольких деталей сборочного соединения. Решим задачу по определению припуска на обработку поверхности 230h6 тонким точением, являющейся звеном определенной размерной цепи. В нашем случае это размеры на предшествующий и выполняемый переходы. Так как размер А является составляющим звеном и предписывается к обязательному выполнению, то припуск выполняет роль замыкающего звена Z (Рисунок 22). В операционных размерных цепях диаметральных размеров более удобно использовать в качестве звеньев не диаметры, а радиусы. Такой расчет обеспечит точный результат. Номинальные размеры звеньев А2 = 115-00145; А1 = 115,1-0,0925. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 50 Рисунок 22 – Размерная цепь с припуском - замыкающим звеном По схеме размерной цепи выявляем замыкающие, увеличивающие и уменьшающие звенья. Номинальное значение замыкающего звена определим по формуле [19, с. 92]: n р Z 0 Аi Аi А1 А2 , i 1 (17) i 1 где n количество увеличивающих звеньев; р количество уменьшающих звеньев. z0 = 115,1 – 115 = 0,1 мм Определяем координату середины поля допуска замыкающего звена. Z 0 A1 A2 0,0463 0,0073 0,0536 мм Величину допуска замыкающего звена определим по формуле: m 1 Т А0 Т Аi = 0,0925+0,0145=0,107 мм i 1 [19, с.93] Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 51 Определим верхнее и нижнее отклонения замыкающего звена: BO Z 0 Z 0 HOZ 0 Z 0 TZ 0,107 0,0535 0 мм 2 2 TZ 0,107 0,0535 0,107 мм 2 2 [19, с.93] Окончательно получаем Z 0 0,10,107 мм. 1.4.4 Выбор режимов резания Последовательность выбора режимов резания зависит от метода обработки. При точении за исходные данные принимают физико-механические свойства обрабатываемого материала, припуск и характер обработки (черновая или чистовая), по которым определяют глубину резания t и ориентировочное значение подачи S. Далее выбирают материал резца и геометрические параметры его режущей части с учетом формы обработанной поверхности; определяют подачу S и корректируют ее по паспорту станка; назначают период стойкости T резца; выбирают скорость резания V. Рассчитывают рекомендуемую частоту вращения n шпинделя станка (с учетом диаметра d детали) и уточняют ее по паспорту станка; по принятой частоте вращения шпинделя уточняют скорости резания и проверяют выбранный режим по мощности резания. Режущий инструмент и режимы резания для всех операций выбираем согласно рекомендациям каталога фирмы ISCAR[29]. Выбранные режимы резания представлены в таблице 15. Пример выбора скорости резания V рисунок 23 для поверхности 1 стр.В287 [29] черновая обработка: Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 52 Рисунок 23 – Таблица выбора скорости резания Для остальных переходов выбираем скорость аналогичным способом по [29]. Расчеты частоты вращения шпинделя рассчитываем по формуле: n 1000 V 1000 500 546 îá / ìèí D 3,14 292 – для поверхности 1 – черновая обработка. Установ А Державка MWLNR 2020K06W Пластина WNMA06T308 Державка S25S PCLNR-12 Пластина CNMG120408-NR Державка S25S PCLNR-12 Пластина CNMG120408-NR Державка A25R SVUNR-12 Пластина VNMG160408-TF Державка S25S PCLNR-12 Пластина CNMG120408-WG Державка S25S PCLNR-12 Пластина CNMG120408-WG Державка S25S PCLNR-12 Пластина CNMG120408-WG Державка A25R SVUNR-12 Пластина VNMG12Т308-NF Установ Б Державка S25S PCLNR-12 Пластина CNMG120408- NR Державка S25S PCLNR-12 Пластина CNMG120408- NR № повти Операция 05 Комбинированная с ЧПУ Режущий инструмент Обработка Таблица 15 – Режимы резания t,мм (ар) черн. 1 1 черн. 3 1 30 2 500 546 0,3 черн. 4 2 150 2 500 870 0,3 черн. 7 1 17 1 500 838 0,2 чист. 3 1 30 2 550 615 0,18 чист. 1 1 50,5 2 550 615 0,18 чист. 4,6 1 147 2 550 922 0,2 чист. 7 1 16 1 550 922 0,1 черн. 8 1,5 155 2 500 672 0,2 черн. 2 2 31 2 500 560 0,2 l, мм i 57,5 2 V, м/мин n об/мин Fn(S) мм/об 500 546 0,3 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 53 Окончание таблицы 15 Державка S25S PCLNR-12 Пластина CNMG120408- NR Державка S25S PCLNR-12 Пластина CNMG120408- NR Державка S25S PCLNR-12 Пластина CNMG120408-WG Державка S25S PCLNR-12 Пластина CNMG120408-WG Державка S25S PCLNR-12 Пластина CNMG120408-WG Державка S25S PCLNR-12 Пластина CNMG120408-WG Державка HELIR 2020-3T12 Пластина GRIP-3003Y Резец PICCO R 007.1.00-30 Державка MWLNR 2020K06W Пластина WNMG06T308-NF Сверло для отверстий под резьбу DCT 085-026-14B-M10 Сверло цельное твердосплавное Ø9 SCD090-049-100 AG5 Резец PICCO R 006.0510-15 Установ В Сверло цельное твердосплавное Ø15 SCD150-063-160 AG5 Сверло цельное твердосплавное Ø19 SCD190-077-200 AG5 Резец PICCO R 006.0510-15 черн. 9 2 28 1 500 692 0,2 черн. 10 1,5 25 2 500 1809 0,2 чист. 8 0,5 153 1 550 762 0,18 чист. 2 0,5 30 1 550 762 0,18 чист. 9 0,5 27 1 550 762 0,18 чист. 10 0,5 25 1 550 1844 0,18 чист. 5 1 2,5 1 220 305 0,15 чист. 11 2,5 5 1 120 382 0,15 чист. 12 1 14,5 2 550 870 0,18 4,25 34 1 120 4500 0,2 4,5 34 1 70 2450 0,2 1 17 1 100 2000 1,0 черн. 15,16 7,5 28 1 70 1500 0,3 чист. 16 9,5 28 1 70 1200 0,35 чист. 15 1 28 1 100 2000 1,0 чист. 13 чист. 14 Эффективность эксплуатации станков с ЧПУ во многом определяется их правильным технологическим использованием – в частности, выбором режимов резания, что обеспечивает надежность и производительность обработки деталей. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 54 1.4.5 Расчет технических норм времени Технические нормы времени в условиях серийного производства устанавливаются расчетно-аналитическим методом, определяется норма штучно-калькуляционного времени Т ш к 19: tшк tш Tпз , n (18) где Тп-з – подготовительно-заключительное время на партию, мин; п – количество деталей в настроечной партии, шт.; Тшт – штучное время, мин; Тшт = t0 + tв + tоб + tот, где (19) t0 – основное время, мин; tв – вспомогательное время, мин; tоб – время на обслуживание рабочего места, мин; tот – время перерывов в работе на отдых, мин tот = 2,5% t0. Основное время определяем по формуле: t0 = l × i / Sm , (20) где l – расчетная длина обрабатываемой поверхности, мм; i – число рабочих ходов, i=1 ; Sm – минутная подача, мм/мин. Расчетную длину обрабатываемой поверхности определяем по формуле [19, с 101]: l=lo+lвр+ln+lсх , где (21) lo – длина обрабатываемой поверхности в направлении подачи, мм; lвр – длина врезания инструмента, мм; ln – длина подвода инструмента к заготовке, мм; lсх – длина перебега инструмента, мм. l=54,5+3=57,5мм – для поверхности 1, черновая обработка. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 55 По формуле (20) находим: t0 = 57,5×1/ 0,3×546=0,7 – для поверхности 1, черновая обработка. Вспомогательное время определяем по формуле [19]: tв = tу.с. +tз.о. + tуп +tиз, (22) где tу.c. – время на установку и снятие детали, мин, ≈ 0,5; tз.о. – время на закрепление и открепление детали, мин, ≈0,37; tуп – время на приемы управления, мин, ≈0,27; tиз – время на измерение детали, мин; tв = 0,5+0,37+0,27=1,14 – для поверхности 1, черновая обработка. Время на обслуживание рабочего места определяем по: tоб=tтех+tорг , (23) где tтех – время на техническое обслуживание, tтех = 4% t0 мин; tорг – время на организационное обслуживание, tорг = 4% t0мин. Технические нормы времени сводим в таблицу 16. Под технической нормой времени принято понимать время, необходимое для обработки той или иной детали при определенном технологическом процессе ее изготовления. Таблица 16 – Технические нормы времени Время Переходы 1 Переход 1 Переход 2 Переход 3 Переход 4 Переход 5 Переход 6 Переход 7 Проходы 2 Установ А Проход 1 Проход 2 Проход 3 Проход 4 Проход 5 Проход 6 Проход 7 Проход 8 Проход 9 Проход 10 Проход 11 Проход 12 Проход 13 to tв 3 4 0,70 0,65 0,37 0,28 1,14 0,90 0,10 0,54 0,40 0,90 0,80 1,20 0,80 1,14 tоб tтех 5 tорг 6 0,62 0,62 tот Тшт Тпз Т шт-к 7 8 9 10 0,39 28,52 87 29,45 0,40 0,50 0,40 0,40 0,40 0,40 0,40 0,35 0,30 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 56 Окончание таблицы 16 Переход 8 Переход 9 Переход 10 Переход 11 Переход 12 Переход 13 Переход 14 Переход 15 Переход 16 Переход 17 Переход 18 Переход 19 Переход 20 Переход 21 Переход 22 Переход 23 Переход 24 Переход 25 Проход 14 Установ Б Проход 15 Проход 16 Проход 17 Проход 18 Проход 19 Проход 20 Проход 21 Проход 22 Проход 23 Проход 24 Проход 25 Проход 26 Проход 27 Проход 28 Проход 29 Проход 30 Проход 31 Проход 32 Установ В Проход 33 Проход 34 Проход 35 Итого 0,35 0,35 1,15 1,10 0,55 0,34 0,20 0,14 0,12 1,10 0,22 0,20 0,14 0,05 0,10 0,19 0,15 0,10 0,10 0,10 1,08 0,10 0,10 0,10 15,48 1,14 0,10 0,10 11,41 0,50 0,40 0,40 0,40 0,40 0,60 0,10 0,20 0,10 0,20 0,10 0,15 0,10 0,10 0,10 0,10 1,24 0,39 28,52 87 29,45 По формуле (19) находим штучное время: Тшт = 15,48+11,41+1,24+0,39=28,52 мин Определяем норму штучно-калькуляционного времени Т ш к по формуле (18): Òø ê 87 28,52 29,45 ìèí 94 Техническая норма времени устанавливается на базе применения наиболее прогрессивной технологии производства, наиболее экономически целесообразного использования станков и инструментов и рациональной организации труда. При определении технической нормы времени необходимо иметь в виду: Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 57 - во-первых, станочник не должен выполнять те работы, которые предусмотрены для вспомогательных рабочих (например, подносить материал и пр.); - во-вторых, в норму времени нельзя включать потери, связанные с организационно-техническими неполадками, норма времени должна строиться исходя из условий бесперебойного обслуживания рабочего места; - в-третьих, припуски на обработку, сорт и качество материала должны соответствовать техническим условиям. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 58 2 Разработка управляющей программы 2.1 Методы программирования систем ЧПУ Существуют три основных способа разработки управляющих программ: ручное программирование, программирование на стойке ЧПУ и программирование при помощи CAM-систем. Ручное программирование является весьма утомительным занятием. По общему признанию слова, адреса и кадры воспринимаются большинством новичков как «китайская грамота». Однако все программисты-технологи обязаны иметь хорошее понимание техники ручного программирования независимо от того действительно ли они ее используют. Если на предприятии используется несколько станков с ЧПУ, а изготавливаемые детали предельно просты, то грамотный технолог-программист с великолепной техникой ручного программирования будет способен превзойти по производительности труда мощного программиста-технолога, использующего CAM-систему. Или, если станки используются для выполнения ограниченной номенклатуры изделий. Как только обработка таких изделий запрограммирована, она вряд ли будет изменена когда-либо в будущем. В этом случае ручное программирование для ЧПУ наиболее экономически эффективно. Наконец, даже в случае применения CAM-системы, нередко возникает потребность коррекции кадров УП вследствие обнаружения ошибок на этапе верификации. Также, общепринятой является коррекция кадров УП после ряда первых пробных прогонов на станке с ЧПУ. Если для выполнения этих, часто элементарных корректировок программист должен опять использовать CAM-систему, то это неоправданно удлинит процесс подготовки производства. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 59 Программирование на стойке системы ЧПУ. Этот метод программирования стал весьма популярен в последние годы. Программы создаются и вводятся непосредственно на стойке системы ЧПУ, используя клавиатуру, дисплей, а также систему графических пиктограмм и меню. Программист может немедленно верифицировать кадры УП путем графической имитации обработки на экране стойки. Системы диалогового-графического проектирования существенно различаются между собой. В большинстве случаев любая из них является одноцелевой системой, предназначенной для автоматизации программирования определенного типа обработки на определенном оборудовании. Мало того, некоторые модели рассчитаны только на ручной ввод управляющей программы и тем самым не могут обеспечить технологию удаленного программирования при помощи CAM-системы. Однако более современные модели работают как в диалоговом режиме, так и имеют устройства для ввода G-кодов, сгенерированных другими CAM-системами. Программирование при помощи САМ-систем. САМ-системы позволяют «поднять» программирование для станков с ЧПУ на более высокий уровень по сравнению с рутинным ручным программированием. САМ-системы избавляют технолога-программиста от необходимости проводить математические вычисления вручную; позволяют создавать на одном базовом языке управляющие программы для различного оборудования с ЧПУ, наконец, они обеспечивают технолога типовыми функциями, автоматизирующими ту или иную обработку. Для использования САМ-системы, технолог-программист использует персональный компьютер или рабочую станцию. Компьютерная программа автоматически генерирует управляющую программу (G-код). Затем управляющая программа передается тем или иным способом в память стойки станка с ЧПУ. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 60 2.2 Кодирование и запись управляющих программ Порядок составления УП начинается с изучения языка программирования, который регламентируется ГОСТ 20999-83, полностью соответствует СТ СЭВ 3585-82 и комплексу стандартов, носящих общее название ISO 7bit. Программа, написанная на данном языке, будет «понятна» любой системе ЧПУ независимо от производителя. 2.3 Порядок разработки УП Прежде чем приступить непосредственно к написанию УП необходимо проделать значительную предварительную работу, позволяющую в конечном итоге получить в кратчайшие сроки эффективную УП. На первом этапе устанавливаются параметры заготовки, которую предстоит обработать: качественное состояние поверхностей (предварительно обработанные, литейная корка и т. п.), свойства материала заготовки (вид материала, его твердость), геометрические характеристики (величина размеров, допуска); затем устанавливаются параметры детали, требуемые после обработки (геометрические размеры с допусками, шероховатость поверхности, требования к форме и пространственному положению). После получения полного представления о том, что и из чего предстоит сделать приступают ко второму этапу – устанавливают технологию обработки: определяют состав переходов предстоящей обработки, устанавливают порядок выполнения переходов, выясняют тип применяемых режущего и вспомогательного инструментов, их геометрические и механические характеристики; определяют режимы резания (подачу, скорость резания). При выполнении данного этапа следует учесть ряд рекомендаций: инструмент следует подбирать такой, который обеспечивал бы обработку максимального числа поверхностей; режимы резания желательно определять не только для каждого инструмента, но и для каждой обрабатываемой элементарной поверхности. Учет этих требований позволит максимально использовать Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 61 возможности станка и инструментов, что окупит затраты времени на проектирование. На третьем этапе определяют траектории перемещений каждого инструмента – строят схемы движения инструментов, определяют координаты точек (устанавливают положение нуля детали, исходной точки, опорных точек) и порядок обхода их инструментом. На четвертом заключительном этапе выполняют кодирование и запись УП, верификацию и отладку. Используя САМ-систему, технолог-программист использует персональный компьютер для написания УП: На первом этапе загружается рабочий эскиз в формате dxf. Данный эскиз представлен в виде чертежа, где при необходимости можно удалить размерные лини, штриховку, выбрать масштаб. На следующем этапе вводится информация о проекте (имя проекта). Проект называем по имени детали – Stakan. Выбирается станок, для которого разрабатывается технологическая операция и определяются технические характеристики станка (количество шпинделей, патронов и др.). В дипломном проекте выбираем станок – Maxxturn 65S и устанавливаем в настройках два шпинделя. Эта информация определит технологические возможности при проектировании технологического процесса и определении режимов резания. Третьим этапом для разработки управляющей программы необходимо устанавливается начало координат – ноль детали. В проектируемом дипломном проекте начало координат устанавливаем на пересечении оси и правого торца детали. Далее выбираем из списка конструкционных материалов – чугун СЧ10. Затем определяем вид заготовки – отливка и назначаем припуски на обрабатываемые поверхности. На следующем этапе для каждого перехода сначала определяется содержание – обрабатываемая поверхность. Затем для этого перехода выбирается Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 62 режущий инструмент, его геометрические параметры и режимы резания к нему. Для проверки правильности создания технологического перехода производится симуляция процесса обработки, в процессе которой прослеживается ход инструмента, координаты, машинное время и полученный контур. По аналогии разрабатываются остальные технологические переходы обработки поверхностей. Последним этапом в разработке технологической операции осуществляется создание и сохранение технологической информации: управляющей программы, списка инструментов, операционной карты. В дипломном проекте управляющая программа разрабатывается системе ЧПУ SINUMERIK 840D. Данная система циклового программирования для модульного токарного центра с ЧПУ для комплексной обработки Maxxturn 65S. Программа разработана с использованием программного обеспечения CIMKO, работа в котором заключается: 1. создание графических данных с помощью CAD функций; 2. выбор модели станка, редактирования информации о станке и ввода информации о проекте; 3. задание обрабатываемой геометрии и задания/редактирования метода обработки элементов формы; 4. задание/редактирования геометрии заготовки; 5. автоматической разработке и подтверждения операций обработки; 6. редактирования автоматически разработанных или добавления новых операций обработки; 7. создается технологическая документация. Наряду с подготовительными функциями существуют и вспомогательные функции служащие для управления электроавтоматикой станка. Перечень и назначение вспомогательных функций представлен в таблице 17. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 63 Таблица 17 – Перечень используемых функций G и M Код функции 1 Подготовительные функции Описание назначения функции 2 G00 Ускоренное перемещение G01 Линейная интерполяция G02 Круговая интерполяция G90 Абсолютная система отсчета координат G96 Постоянная скорость резания при точении G41 Коррекция на радиус резца Вспомогательные функции М00 М01 M02 М03 М04 М05 M06 М07 M08 M09 М19 Программируемый останов. Останов без потери информации по окончании отработки соответствующего кадра. После выполнения команд происходит останов шпинделя, охлаждения, подачи. Работа по программе возобновляется нажатием кнопки. Останов с подтверждением. Функция аналогична М00, но выполняется только при предварительном подтверждении с пульта управления. Конец программы. Указывает на завершение отработки управляющей программы и приводит к останову шпинделя, подачи и выключению охлаждения после выполнения всех команд в кадре. Используется для приведения в исходное состояние УЧПУ и (или) исходное положение исполнительных органов станка. Вращение шпинделя по часовой стрелке. Включает шпиндель в направлении, при котором винт с правой нарезкой, закрепленный в шпинделе, входит в заготовку. Вращение шпинделя против часовой стрелки. Включает шпиндель в направлении, при котором винт с правой нарезкой, закрепленный в шпинделе, выходит из заготовки. Останов шпинделя. Останов шпинделя наиболее эффективным способом. Выключение охлаждения. Смена инструмента. Команда на смену инструмента вручную или автоматически (без поиска инструмента). Может автоматически отключать шпиндель и охлаждение. Включение охлаждения № 2. Включение охлаждения № 2 (например, масляным туманом). Включение охлаждения № 1. Включение охлаждения № 1 (например, жидкостью) Выключает подачу СОЖ. Отменяет М07, М08. Останов шпинделя в заданной позиции. Вызывает останов шпинделя при достижении им определенного углового положения. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 64 Окончание таблицы 17 1 М30 М49 М59 2 Конец информации. Приводит к останову шпинделя, подачи и выключению охлаждения после выполнения всех команд в данном кадре. Используется для установки в исходное состояние УЧПУ и (или) исходное положение исполнительных органов станка. Установка в исходное положение УЧПУ включает в себя возврат к символу «Начало программы». Отмена ручной коррекции. Функция, указывающая на отмену ручной коррекции скорости подачи и (или) скорости главного движения и о возвращении этих параметров к запрограммированным значениям. Постоянная скорость шпинделя. Поддержание постоянным текущего значения скорости шпинделя независимо от перемещения исполнительных органов станка и задействованной функции G 96. 2.4 Формат управляющей программы Схема построения кадров обычно определена. Она зависит от конструктивных особенностей станка, модели УЧПУ, методики программирования и т. д. Поэтому каждый конкретный тип УЧПУ характеризуется так называемым форматом, т. е. принятым (рекомендуемым) порядком расположения слов в кадре и структурой каждого слова в отдельности. 2.5 Структура управляющей программы Управляющая программа представляет собой последовательность кадров. Каждая управляющая программа должна начинаться символом «Начало программы» (%), после которого должен стоять символ «Конец кадра» (ПС), а затем кадр с соответствующим номером. Для современных систем ЧПУ это требование необязательно. Каждый кадр представляет собой последовательность слов (адресов). Первым словом любого кадра является номер кадра (N). Каждое слово в кадре управляющей программы должно состоять из: символа адреса (латинская прописная буква); математического знака «Плюс» или «Минус» (при необходимости); последовательности цифр. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 65 Слова в управляющей программе должны быть записаны одним из двух способов: - без использования десятичного знака (подразумеваемое положение десятичной запятой); - с использованием десятичного знака (явное положение десятичной запятой). Подразумеваемое положение десятичной запятой определено в характеристиках формата конкретного УЧПУ. При записи слов с использованием десятичного знака могут быть опущены незначащие нули, стоящие до и (или) после знака. Например: Х.03 означает размер 0,03 мм по оси X; X 1030. означает размер 1030,0 мм по оси X. При записи слов с подразумеваемой десятичной запятой с целью сокращения количества информации рекомендуется опускать нули, стоящие перед первой значащей цифрой (ведущие нули). Допускается опускать последние нули (ведущие нули в этом случае опускать нельзя). При опускании как ведущих, так и последних нулей, положение подразумеваемой десятичной запятой остается неизменным согласно характеристикам формата конкретного УЧПУ. Управляющую программу рекомендуется составлять таким образом, чтобы в кадре записывалась только та геометрическая, технологическая и вспомогательная информация, которая меняется по отношению к предыдущему кадру. Структура кадра: 1. G функции; 2. Геометрическая информация (координаты); 3. Технологическая информация (режимы резания); 4. М функции. Фрагмент управляющей программы разработан согласно рекомендациям и представлен в таблице 18. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 66 Таблица 18 – Фрагмент управляющей программы Содержание кадра 1 N135 M41 G54 N140 T2 M6 N145 G500 G74 X0 Z0 N150 G54 N155 DIAMON N160 G96 S120 M3 D2 N165 G0 G41 X300 Z0 N170 REPEAT STAKAN ESTAKAN N175 M5 N180 G0 X500 Z300 G40 N185 M41 G54 N190 T3 M6 N195 G500 G74 X0 Z0 N200 G54 N205 DIAMON N210 G96 S120 M3 D3 N215 G0 G41 X88 Z5 N220 G1 X91 Z5 F0.2 N225 Z-25 N230 X88 F1 N235 Z5 N240 X94 N245 Z-25 F0.2 N250 X90 F1 N255 Z5 N260 X95.45 N265 Z-25 F0.2 Расшифровка 2 Включение пониженной скорости, включение системы отсчета заготовки Подготовка инструмента, смена инструмента Смещение системы координат станка, выход в референтную точку Включение системы отсчета заготовки Включение диаметральной функции Постоянная скорость резания, вращение шпинделя 120об/мин по часовой стрелке, задание номера корректора инструмента на радиус коррекции инструмента Ускоренное перемещение по координатам, коррекция на радиус инструмента Вызов подпрограммы Остановка шпинделя Ускоренное перемещение по координатам, отмена коррекции на радиус инструмента Включение пониженной скорости, включение системы отсчета заготовки Подготовка инструмента, смена инструмента Смещение системы координат станка, выход в референтную точку Включение системы отсчета заготовки Включение диаметральной функции Постоянная скорость резания, вращение шпинделя 120об/мин по часовой стрелке, задание номера корректора инструмента на радиус коррекции инструмента Ускоренное перемещение по координатам, коррекция на радиус инструмента Линейная интерполяция, подача 0,2мм/об Перемещение по оси Z на расстояние -25мм Перемещение по оси Х на расстояние 88мм, подача 1мм/об Перемещение по оси Z на расстояние 5мм Перемещение по оси Х на расстояние 94мм Перемещение по оси Z на расстояние -25мм, подача 0,2мм/об Перемещение по оси Х на расстояние 90мм, подача 1мм/об Перемещение по оси Z на расстояние 5мм Перемещение по оси Х на расстояние 95,45мм Перемещение по оси Z на расстояние -25мм, подача 0,2мм/об Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 67 Окончание таблицы 18 2 Перемещение по оси Х на расстояние 90мм, подача 1мм/об Ускоренное перемещение по координатам Остановка шпинделя Отмена коррекции на радиус инструмента 1 N270 X90 F1 N275 G0 Z5 N280 M5 N285 X500 Z300 G40 Для формирования структуры управляющих программ и подпрограмм необходимо отметить следующие моменты: 1) Программы и подпрограммы, одновременно находящиеся в памяти УЧПУ, должны иметь различные номера; 2) Программы и подпрограммы располагаются в памяти УЧПУ в порядке их ввода. Поэтому рекомендуется объединять программы и подпрограммы в группы, это облегчает редактирование; 3) Подпрограммы должны заканчиваться кадром М99. Программы должны заканчиваться кадром М2 или М30. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 68 3 Экономический раздел 3.1 Техническое описание разрабатываемого мероприятия Основной задачей ВКР является оптимизация технологического процесса. В качестве технико-экономического обоснования дипломного проекта приводятся экономическая оценка одного станка с ЧПУ - обрабатывающий центр взамен универсальных станков. Применение станка с ЧПУ ведет к значительному сокращению механической обработки детали, увеличению операций механической обработки детали, увеличению производительности труда и улучшению условий труда (освобождение рабочего от монотонного и тяжелого физического труда), снижение брака и эксплуатационных издержек (электроэнергии), а также возможность быстрого перехода на изготовление других деталей. Внедрение станков с ЧПУ не потребует переобучения персонала, так как завод располагает рабочими-операторами. Для обработки детали «Стакан» используются самые современные прогрессивные методы обработки. Обработка детали происходит на современном высокопроизводительном оборудовании – модульном токарном центре с ЧПУ для комплексной обработки Maxxturn 65SМ, а также применяется прогрессивный инструмент фирмы ISCAR. Стоимость детали выше за счет того, что производство среднесерийное и заготовки не производятся, а закупаются. Применение станка с ЧПУ приведет к улучшению условий труда, и освобождению рабочего от тяжелого и монотонного физического труда, к снижению загрязнения цеха маслами и СОЖ, к уменьшению шума и вибраций и улучшению микроклимата и воздуха рабочей зоны. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 69 3.2 Определение капитальных затрат Определяем размер капитальных вложений по формуле [47]: К = Коб + Кпрс + Кпрг, (24) где Коб – капитальные вложения в оборудование, р.; Кпрс – капитальные вложения в приспособления, р.; Кпрг – капитальные вложения в программное обеспечение, руб. Коб = 7 000 000р. Кпрс = 0р. Кпрг = 2 000р. К = 7 000 000 + 0 + 2 000 = 7 002 000р. Таким образом единовременные вложения в усовершенствованный технологический процесс составили 7 002 000р. 3.2.1 Количество технологического оборудования Количество технологического оборудования рассчитываем по формуле [46]: q t N ãîä , Fîá k ÂÍ k Ç 60 (25) где t – штучно-калькуляционное время операции, ч.; Nгод – годовая программа выполнения деталей, шт.; Nгод = 10000 шт. базовый вариант; Nгод = 2000 шт. проектируемый вариант; Fоб – действительный фонд времени работы оборудования, ч; kВН – коэффициент выполнения норм времени, kВН = 1,2; kЗ – коэффициент загрузки оборудования, для серийного производства; kЗ = 0,75 ÷ 0,85. Рассчитываем действительный годовой фонд времени работы оборудования по формуле [16]: Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 70 kð Fîá Fí 1 100 , (26) где Fн – номинальный фонд времени работы единицы оборудования, ч.; kр – потери номинального времени работы единицы оборудования на ремонтные работы, % Номинальный фонд времени работы единицы оборудования определяется по производственному календарю на текущий год (365 – календарное количество дней; 116 – количество выходных и праздничных дней; 249 – количество рабочих дней, из них: 5 – сокращенные предпраздничные дни продолжительностью 7ч; 244 – рабочие дни продолжительностью 8ч). Отсюда количества рабочих часов оборудования (номинальный фонд): - при односменной работе составляет: Fн = 244 × 8 + 5 ×7 = 1987 ч; - при двусменной работе: Fн = 1987 ×2 = 3974 ч. Потери рабочего времени на ремонтные работы равны 3,60% рабочего времени оборудования. Отсюда действительный фонд времени работы оборудования, согласно формулы (26), составляет: 3,60 Fîá 3974 1 = 3831 ч. 100 Определяем количество станков по штучно-калькуляционному времени согласно таблице 6 по формуле (25). Данные по расчетам в базовом варианте сводим в таблицу 19. C05 10000 26,58 1,28; 3831 0,75 1,2 60 C10 10000 18,32 0,89; 3831 0,75 1,2 60 C15 10000 47,24 2,28; 3831 0,75 1,2 60 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 71 C 20 10000 55,22 2,67; 3831 0,75 1,2 60 C 25 10000 1,04 0,05; 3831 0,75 1,2 60 C30 10000 2,22 0,11; 3831 0,75 1,2 60 C35 10000 0,65 0,03; 3831 0,75 1,2 60 Определяем количество станков по штучно-калькуляционному времени согласно таблице 16 по формуле (25). Данные по расчетам сводим в таблицу 20 по проектируемому варианту. C 05 2000 29,45 0,29 3831 0,75 1,2 60 После расчета всех операций значений (ТШТ. (Ш-К)) и (СР,) устанавливаем принятое число рабочих мест, округляя до ближайшего целого числа полученное значение (СР) [19, с. 34]. Таблица 19 – Количество станков по штучно-калькуляционному времени по базовому варианту 05 Штучно-калькуляционное время (ТШТ. (ШК)), мин. 26,58 Расчетное количество станков, Ср 1,28 Принимаемое количество станков, Ср 2 10 18,32 0,89 1 0,89 15 47,24 2,28 3 0,76 20 55,22 2,67 3 0,89 25 1,04 0,05 1 0,05 30 2,22 0,11 1 0,11 35 0,65 0,03 1 0,03 Операция Σ ТШТ. (Ш-К) = 151,27 КЗ.Ф. 0,64 Σ Сп = 12 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 72 Таблица 20 – Количество станков по штучно-калькуляционному времени по проектируемому варианту Операция 05 Штучно-калькуляционное время (ТШТ. (ШК)), мин. 29,45 Расчетное количество станков, Ср 0,29 Принимаемое количество станков, Сп 1 Σ ТШТ. (Ш-К) =29,45 КЗ.Ф. 0,29 Σ Сп = 1 Таким образом, из таблиц 19 и 20 мы видим, что в базовом ТП необходимо 12 станков, в проектируемом варианте всего один станок. 3.2.2 Определений капитальных вложений в оборудование Сводная ведомость оборудования представлена в таблице 21 по базовому варианту, по проектируемому в таблице 22. Таблица 21 – Сводная ведомость оборудования по базовому варианту Модель Количество оборудования Одного станка Всех станков Монтаж Первоначальная стоимость Стоимость всего оборудования, тыс. р. Стоимость одного станка, тыс. р. Цена 1286-6 45 40 1800 156,0 25,0 181,0 8145,0 2Н55 1 4 4 120,0 20,0 140,0 140,0 2 10 20 200,0 20,0 220,0 440,0 Наименование оборудования Токарный шести-шпиндельный вертикальный полуавтомат Радиально-сверлильный Агрегатный станок Итого Мощность, кВт 48 184 8725,0 Капитальные вложения в оборудование (Коб) составляют 8 725,0 тыс. р. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 73 1 Стоимость всего оборудования, тыс. р. 5500 1000 Первоначальная стоимость 25 Демонтаж 25 Монтаж 1 Стоимость одного станка, тыс. р. Цена Maxxturn 65SМ Всех станков Токарный центр с ЧПУ для комплексной обработки Итого Модель Мощность, кВт Одного станка Наименование оборудования Количество оборудования Таблица 22 – Сводная ведомость оборудования по проектируемому варианту 500 5500 7000 25 7000 Капитальные вложения в оборудование (Коб) составляют 7 000 000 р. проектируемый вариант. 3.2.3 Расчет технологической себестоимости детали Текущие затраты на обработку детали рассчитываются только по тем статьям затрат, которые изменяются в сравниваемых вариантах. В общем случае технологическая себестоимость складывается из следующих элементов, согласно формуле [47]: С = Зм + Ззп + Зэ + Зоб + Зосн + Зи , (27) где Зм – затраты на материалы (заготовки), р.; Ззп – затраты на заработную плату, р.; Зэ – зарплата на технологическую энергию, р.; Зоб – затраты на содержание и эксплуатацию оборудования, р.; Зосн – затраты, связанные с эксплуатацией оснастки, р.; Зи – затраты на малоценный инструмент, р. Затраты на материалы (Зм) в дипломном проекте не рассчитываем, т.к. заготовка приобретается, а не производится. Затраты на заработную плату основных и вспомогательных рабочих рассчитываем по формуле [47]: Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 74 Ззп = Зпр + Зн + Зэл + Зк + Зтр , где (28) Зпр – основная и дополнительная заработная плата с отчислениями на социальное страхование производственных рабочих, р.; Зн - основная и дополнительная заработная плата с отчислениями на социальное страхование наладчиков, р.; Зэл - основная и дополнительная заработная плата с отчислениями на социальное страхование электронщиков, р.; Зк - основная и дополнительная заработная плата с отчислениями на социальное страхование контролеров, р.; Зтр - основная и дополнительная заработная плата с отчислениями на социальное страхование транспортных рабочих, р. При сдельной оплате труда заработная плата станочника определяется по следующей формуле: Çïð C t k ìí k äîï k åñí k ð , T где (29) Ст – часовая тарифная ставка производственного рабочего на операции, р.; t – штучно-калькуляционное время на операцию, ч; kмн – коэффициент, учитывающий многостаночное обслуживание; kдоп – коэффициент, учитывающий дополнительную заработную плату; kесн – коэффициент, учитывающий единый социальный налог; kр – районный коэффициент. Определим затраты на заработную плату токаря по базовому варианту: t = 0,44 ч. Ст = 45,10 р/час. кмн = 1,0. кдоп = 1,1. кесн = 1,26. кр = 1,15. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 75 Çïð 45,10 0,44 1,0 1,11,26 1,15 31,63 ð. Численность станочников вычисляем по формуле [46]: Чст = где t N ãîä k ìí , Fp 60 (30) t – штучно-калькуляционное время операции, мин; Nгод – годовая программа выпуска деталей, Nгод = 10000 шт. – базовый вариант, Nгод = 2000 шт. – проектируемый вариант; kмн – коэффициент, учитывающий многостаночное обслуживание, kмн = 0,49; Fp –действительный годовой фонд времени работы одного рабочего, 4029 ч.; Чст = 26,58 10000 0,49 0,54 1 4029 60 Аналогичным образом рассчитываются затраты на заработную плату остальных станочников по базовому варианту, вычисления заносим в таблицу 23. Затраты на заработную плату станочников по проектируемому варианту заносим в таблицу 24. Наименование операции 1. Токарно-автоматная 2. Токарно-автоматная 3. Токарно-автоматная 4. Токарно-автоматная 5. Агрегатная 6. Радиально-сверлильная 7. Агрегатная Разряд Таблица 23 – Затраты на заработную плату станочников по базовому варианту 4 4 4 4 4 3 4 Итого Часовая тарифная ставка, р. Штучно-калькуляционое время, час. Заработная плата, р. 45,10 45,10 45,10 45,10 45,10 38,70 45,10 0,44 0,31 0,79 0,92 0,02 0,04 0,01 31,63 22,28 56,79 66,13 1,44 2,47 0,72 181,46 Численность станочников, чел. 1 1 1 2 1 1 1 8 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 76 Определим затраты на заработную плату за год Ззп = 181,46 * 10000 = 1 814 600 р. Наименование операции 1. Программно-токарная Разряд Таблица 24 – Затраты на заработную плату станочников по проектируемому варианту ШтучноЧасовая такалькуля-цирифная оное время, ставка, р. час. 3 56,48 0,49 Итого Заработная плата, р. Численность станочников, чел. 44,11 1 44,11 1 Определим затраты на заработную плату за год Ззп = 44,11 * 2000 = 88 220 р. Заработная плата вспомогательных рабочих рассчитываем по формуле: Звсп = ÑÒâñï FÐ × âñï k äîï k åñí k Ð , N ãîä (31) где СТвсп – часовая тарифная ставка рабочего соответствующей специальности и разряда, р.; Fp –действительный годовой фонд времени работы одного рабочего, ч.; Nгод – годовая программа выпуска деталей; Чвсп – численность вспомогательных рабочих соответствующей специальности и разряда, р.; kесн – коэффициент, учитывающий единый социальный налог, kесн = 1,26; kр – районный коэффициент, кр = 1,15; kдоп – коэффициент, учитывающий дополнительную заработную плату, кдоп = 1,23. Действительный фонд времени работы станочника определяется по производственному календарю на текущий год (365 – календарное количество Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 77 дней; 116 – количество выходных и праздничных дней; 249 – количество рабочих дней, из них: 5 – сокращенные предпраздничные дни продолжительностью 7 ч; 244 – рабочие дни продолжительностью 8 ч; потери: 24 – отпуск очередной, 2 – потери пол больничному листу, 6 – прочие; итого потерь – 32 дня.). Отсюда количества рабочих часов станочника составляет 1731 ч. Численность вспомогательных рабочих соответствующей специальности и разряда определяется по формуле: × ÂÑÏ qp n H , (32) где qp – расчетное количество оборудования, согласно расчетам, приведенным в таблице 19, qp = 12 шт. (базовый вариант); в таблице 20 qp = 1шт. (проектируемый вариант); n – число смен работы оборудования, n = 2; H – число станков, обслуживаемых одним наладчиком, Н = 10 шт. × ÂÑÏ 12 2 3 ÷åë. 10 × ÂÑÏ 1 2 1 ÷åë. 10 Численность транспортных рабочих составляет 5% от числа станочников, численность контролеров – 7% от числа станочников, отсюда: Чтрансп. = 12 × 0,05 = 1 чел.; Чконтр. = 12 × 0,07 = 1 чел. По формуле (31) произведем вычисления заработной платы вспомогательных рабочих: Базовый вариант Звсп = Проектируемый вариант Зтрансп. = 33,48 1731 3 1,23 1,26 1,15 30,99 ð. , 10000 Звсп = 33,48 1731 1 1,23 1,26 1,15 51,65 ð. 2000 23,77 1731 1 1,23 1,26 1,15 7,33 ð. 10000 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 78 Зконтр. = 27,62 1731 1 1,23 1,26 1,15 8,52 ð. 10000 Данные о численности вспомогательных рабочих и заработной плате, приходящейся на одну деталь по каждому из вариантов, сводим в таблицы: по базовому варианту в таблицу 25, по проектируемому варианту в таблицу 26. Таблица 25 – Затраты на заработную плату вспомогательных рабочих по базовому варианту Специальность рабочего Наладчик Транспортный рабочий Контролер Часовая тарифная ставка, р. Численность, чел. 33,48 23,77 27,62 3 1 1 5 Итого Затраты на изготовление одной детали, р. 100,44 23,77 27,62 151,83 Определим затраты на заработную плату за год Ззп = 151,83 * 10000 = 1 518 300 р. Рассчитаем затраты на заработную плату по формуле (28): Ззп = 1 814 600 +1 518 300 = 3 332 900 р. Таблица 26 – Затраты на заработную плату вспомогательных рабочих по проектируемому варианту Специальность рабочего Наладчик Транспортный рабочий Контролер Часовая тарифная ставка, р. Численность, чел. 33,48 23,77 27,62 1 1 1 3 Итого Затраты на изготовление одной детали, р. 33,48 23,77 27,62 84,87 Определим затраты на заработную плату за год: Ззп = 84,87 * 2000 = 169 740 р. Затраты на заработную плату по формуле (28): Ззп = 88 220 + 169 740 = 257 960 р. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 79 3.2.4 Затраты на электроэнергию Затраты на электроэнергию, расходуемую на выполнение одной деталеоперации, рассчитываем по формуле [47]: Зэ = N y k N k âð k îä k w t k âí Öý , (33) где Ny – установленная мощность главного электродвигателя (по паспортным данным), кВт; kN – средний коэффициент загрузки электродвигателя по мощности, kN = 0,2 ÷ 0,4; kвр – средний коэффициент загрузки электродвигателя по времени, для крупносерийного производства kвр = 0,7; kод – средний коэффициент одновременной работы всех электродвигателей станка, kод = 0,75 – при двух двигателях и kод = 1 при одном двигателе; kW – коэффициент, учитывающий потери электроэнергии в сети предприятия, kW = 1,04 ÷ 1,08; η – коэффициент полезного действия оборудования (по паспорту станка); kвн – коэффициент выполнения норм, kвн = 1,2; Цэ – стоимость 1 кВт·ч электроэнергии, Цэ = 2,42 р. Результаты расчетов сводим в таблицы 27, 28. ÇÝ (1286 6) 40 0,3 0,7 0.75 1,06 26,58 2,42 6,63 ð. 0,9 1,2 60 Таблица 27 – Затраты на электроэнергию по базовому варианту Модель станка 1286-6 1286-6 1286-6 1286-6 Агрегатный 2Н55 Агрегатный Установленная мощность, кВт 40 40 40 40 10 4 10 Штучно-калькуляционое время, мин 26,58 18,32 47,24 55,22 1,04 2,22 0,65 Итого Затраты на электроэнергию, р. 6,63 4,57 11,78 13,77 0,06 0,07 0,04 36,92 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 80 Определим затраты на электроэнергию плату за год: Зэ = 36,92*10000 = 369 200 р. Таблица 28 – Затраты на электроэнергию по проектируемому варианту Модель станка Maxtturn 65SM Установленная мощность, кВт 25 Штучно-калькуляционое время, мин 29,45 Итого Затраты на электроэнергию, р. 4,59 4,59 Определим затраты на электроэнергию плату за год: Зэ = 4,59 *2000 = 9 180 р. 3.2.5 Затраты на содержание и эксплуатацию технологического оборудования Затраты на содержание и эксплуатацию технологического оборудования рассчитывается по формуле: Зоб = Сам + Срем , (34) где Сам – амортизационные отчисления от стоимости технологического оборудования, р.; Срем – затраты на ремонт технологического оборудования, р. Амортизационные отчисления на каждый вид оборудования определяют по формуле [47]: Сам = Ö îá Í àì t , Fîá k ç k âí 60 (35) где Цоб – цена единицы оборудования, р.; Нам – норма амортизационных отчислений, Нам = 5%; Fоб – годовой действительный фонд работы оборудования, Fоб = 3831 ч.; kз – нормативный коэффициент загрузки оборудования, kз = 0,85; kвн – коэффициент выполнения норм, kвн = 1,2; t – штучно-калькуляционное время, мин. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 81 Производим расчеты по вариантам по формуле (35): Сам(1286-6) = 156000 0,05 26,58 = 7 800 р. 3831 0,85 1,2 60 Затраты на текущий ремонт оборудования (Срем) определяем по количеству ремонтных единиц и стоимости одной ремонтной единицы ЦRE: Вычисления производим по формуле: Срем = Ö RE Rå , t N ãîä (36) где Rå - суммарное количество ремонтных единиц по количеству станков одного типа; t – штучно-калькуляционное время, мин; Nгод – годовая программа выпуска деталей; Производим вычисление затрат на текущий ремонт оборудования по формуле (36): Срем(1286-6) = 156000 12 = 11856 р. 26,58 10000 Результаты расчетов затрат на содержание и эксплуатацию технологического оборудования сводим в таблицы 29 и 30. Таблица 29 – Затраты на содержание и эксплуатацию технологического оборудования базовый вариант Модель станка Стоимость, тыс. р. Количество, шт. 1286-6 1286-6 1286-6 1286-6 Агрегатный 2Н55 Агрегатный 156,0 156,0 156,0 156,0 200,0 120,0 200,0 2 1 3 3 1 1 1 Норма амортизационных отчислений, % 5 5 5 5 5 5 5 ШтучноАмортизакалькуляционные ционое отчислевремя, мин ния, р. 26,58 7800 18,32 7800 47,24 7800 55,22 7800 1,04 10000 2,22 6000 0,65 10000 Итого 57 200 Затраты на ремонт, р. 11856 11856 11856 11856 15200 9120 15200 86 944 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 82 Таблица 30 – Затраты на содержание и эксплуатацию технологического оборудования проектируемый вариант Модель станка Стоимость, тыс. р. Количество, шт. Норма амортизационных отчислений, % Штучнокалькуляционое время, мин Амортизационные отчисления, р. Затраты на ремонт, р. Maxtturn 65SM 5500,0 1 5 29,45 275000 0 275000 0 Итого Затраты на текущий ремонт составляет 7,6% от балансовой стоимости. Затраты на содержание и эксплуатацию технологического оборудования рассчитываем по формуле (34): Збаз = 57200 + 86944= 144 144 р. Зпроект = 275000 + 0= 275 000 р. 3.2.6 Затраты на эксплуатацию инструмента Затраты на эксплуатацию инструмента вычисляем по формуле Зи = ÖÈ Ï Ö Ï Òì È , Òñò Ï 1 N ãîä (37) где ЦИ – цена единицы инструмента, ЦИб = 120 р.; ЦИп = 500 р.; β п - число переточек, β п = 0; Цп – стоимость одной переточки, Цп =0,00 р.; Тст – период стойкости инструмента, Тст = 480 мин; Тм – машинное время, Тм = 30 000 мин; ηИ - коэффициент случайной убыли инструмента, ηИ = 0,98; Nгод – годовая программа выпуска деталей, Nгод = 10000 шт. базовый, Nгод = 2000 шт. проектируемый. Производим расчет затрат на эксплуатацию инструмента по формуле (37): ЗИб = 120 30000 0,98 = 0,74 р. 480 10000 ЗИп = 500 30000 0,98 = 15,31 р. 480 2000 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 83 3.2.7 Затраты на эксплуатацию оснастки Затраты на оснастку вычисляем по формуле Зосн = qp Í ïðñ Ö ïðñ N àìïðñ N ãîä 100 , (38) где qp – расчетное количество оборудования, gp = 12 шт.; Нпрс – количество приспособлений на единицу оборудования, Нпрс = 6,0; Цпрс – стоимость приспособления, Цпрс = 4126 р.; N àìïðñ - норма амортизационных отчислений на приспособления, N àìïðñ = 66%; Nгод – годовая программа выпуска деталей. Производим расчет затраты на оснастку по формуле (38): Зосн = 12 6 4126 66 = 19,61 р. (196 100 р. в год) 10000 100 Результаты расчетов технологической себестоимость годового объема выпуска детали сводим в таблицу 31. Таблица 31 – Технологическая себестоимость обработки детали в год Статьи затрат Заработная плата с начислениями Затраты на технологическую электроэнергию Затраты на содержание и эксплуатацию оборудования Затраты на эксплуатацию оснастки Затраты на инструмент Итого 3 332 900 369 200 Сумма, руб Проектируемый вариант 257 960 9 180 144 144 275 000 196 100 7 400 4 049 744 0 30 620 572 760 Сумма, руб. Базовый вариант Из таблицы видно, что технологическая себестоимость обработки детали в год по базовому варианту значительно превышает себестоимость по проектируемому варианту. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 84 3.2.8 Определение годовой экономии от изменения техпроцесса Одним из основных показателей экономического эффекта от спроектированного варианта технологического процесса является годовая экономия, полученная в результате снижения себестоимости: Эгод (Сб С пр ) N год , (39) где Сб; Cпр – технологическая себестоимость одной детали по базовому и проектируемому вариантам соответственно, р.; Nгод – годовая программа выпуска деталей, шт. Эгод. = (404,97 – 286,38) * 2000 = 237 180 р. 3.2.9 Анализ уровня технологии производства Анализ уровня технологии производства являются составляющей частью анализа организационно-тематического уровня производства. Структура технологического оборудования Удельный вес каждой операции определяется по формуле Уоп = Òi 100% , T (40) где Тi – штучно-калькуляционное время на каждой операции; Т – суммарное штучно-калькуляционное время обработки детали. Производим расчеты удельного веса операции по формуле (40) по базовому варианту: Уоп(1286-6) = 26,58 100% = 17,57%; 151,27 Расчет представляем в таблице 32. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 85 Таблица 32 – Анализ структуры технологического оборудования Операция Оборудование Удельный вес по штучно-калькуляционному времени, % 05 1286-6 17,57 10 1286-6 12,11 15 1286-6 31,23 20 25 30 35 Уоп = 1286-6 Агрегатный 2Н55 Агрегатный Итого 36,50 0,69 1,47 0,43 100 29,45 100% = 100% – по проектируемому варианту 29,45 Анализ уровня технологии производства является составной частью анализа организационно-технического уровня производства. В дипломном проекте проводим его по показателям штучно-калькуляционного времени. 3.2.10 Доля прогрессивного оборудования Доля прогрессивного оборудования определяется по его стоимости в общей стоимости использования оборудования и по количеству. Удельный вес по количеству прогрессивного оборудования определяется по формуле Упр = q ïð q 100% , (41) где qпр – количество единиц прогрессивного оборудования, qпр = 9 шт.; qΣ – общее количество использованного оборудования, q = 12 шт. Упр = 9 100% = 75% – базовый вариант 12 Определим уровень механизации труда на программных операциях: k ìåõ Tî Tâñï 15,48 11,41 100% 100% 91% t 29,45 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 86 где kмех – коэффициент механизации на операции, %.; То – основное (машинное) время обработки детали на программных опе- рациях, мин; Твсп – вспомогательное время механизированных приемов, мин; t – штучно-калькуляционное время, мин. Определим производительность труда на программных операциях:  где Fð kâí 60 t , (42) Fр – действительный фонд времени работы одного рабочего, ч.; kвн – коэффициент выполнения норм; t – штучно-калькуляционное время, мин. Производительность труда в усовершенствованном техпроцессе:  1987 1,2 60 4 858 29,45 Производительность труда в базовом техпроцессе:  1987 1,2 60 946 151,27 Рост производительности труда:  Âïð Âá Âïð 100% (43) где Впр, Вб – производительность труда соответственно проектируемого и базового вариантов.  4858 946 100% = 80% 4858 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 87 Таблица 33 - Технико-экономические показатели проекта Наименование показателей Значения показателей Ед. изм. Годовой выпуск деталей Количество оборудования Количество рабочих Технологическая себестоимость одной детали, Изменение показателей шт. шт. чел. базовый вариант 10000 3 9 проектный вариант 2000 1 3 руб. 4 049 744 572 760 -3 476 984 % 75 100 +25 шт/чел.год 946 4 858 +9 667 -8000 -2 -6 в том числе: - материальные затраты; - заработная плата рабочих Доля прогрессивного оборудования Производительность труда Рост производительности труда Срок окупаемости % 80 год 3,2 Таким образом, в результате повышения технологического уровня изготовления детали был получен годовой экономический эффект в размере 3 476 984 р. Срок окупаемости проекта 3,2 года. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 88 4 Методическая часть Исходя из того, что в разработанном технологическом процессе заменяется оборудование (вместо универсальных станков вводится многоцелевой станок), возникает необходимость в обучении операторов станков с ЧПУ в связи с этим разрабатывается урок по теме: «Инструментальное обеспечение станков с ЧПУ» Многоцелевые станки, в настоящее время, находят широкое применение. Это станки с высокой концентрацией переходов обработки. Многооперационные станки обладают широкими технологическими возможностями и в следствии интеграции обработки позволяют в 2-3 раза уменьшить число необходимого более простого оборудования, приспособлений, выполнить обработку практически со всех сторон за один установ заготовки, при этом осуществляются почти все виды обработки со снятием стружки. Для работы на этих станках необходимо обучить рабочих профессии «Оператор станков с программным управлением» 3-го разряда. Долее проанализируем Профессиональный стандарт по профессии «Оператор-наладчик обрабатывающих центров с ЧПУ» 4.1 Анализ профессионального стандарта по профессии «Операторналадчик обрабатывающих центров с ЧПУ» Согласно профессиональному стандарту, основной вид профессионально деятельности по данной профессии - Наладка обрабатывающих центров с программным управлением и обработка деталей. Базовая цель деятельности - наладка обрабатывающих центров с программным управлением, установка технологической последовательности обработки деталей, выявление неисправностей в работе оборудования, обработка деталей. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 89 Профессиональный стандарт относится к группе профессий 7223 - Станочники на металлообрабатывающих станках, наладчики станков и оборудования, вид экономической деятельности – 92 - Производство машин и оборудования. В таблице 34 приведено описание трудовых функций оператора-наладчика обрабатывающих центров с ЧПУ 3 и 4 разряда в соответствии с профессиональным стандартом. Таблица 34 - Описание трудовых функций оператора-наладчика обрабатывающих центров с ЧПУ Обобщенные трудовые функции Ко д В С Уровень квалификации Наименование Наладка на холостом ходу и в рабочем режиме обрабатывающих центров с программным управлением для обработки деталей, требующих перестановок и комбинированного их крепления; обработка деталей средней сложности 3 Наладка и регулировка на холостом ходу и в рабочем режиме ОЦ с программным управлением для обработки деталей и сборочных единиц с разработкой программ управления; обработка сложных деталей 4 Трудовые функции Наименование Наладка обрабатывающих центров для обработки отверстий в деталях и поверхностей деталей по 7–8 квалитетам Программирование станков с числовым программным управлением (ЧПУ) Установка деталей в приспособлениях и на столе станка с выверкой их в различных плоскостях Обработка отверстий и поверхностей в деталях по 7–8 квалитетам Наладка обрабатывающих центров для обработки отверстий и поверхностей в деталях по 6 квалитету и выше Обработка отверстий и поверхностей в деталях по 6 квалитету и выше Уровень (подуровень) квалификации 3 3 3 3 4 4 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 90 Деталь, рассматриваемая в дипломном проекте, может быть отнесена к деталям средней степени сложности, поэтому далее проанализируем первую обобщенную трудовую функцию – «Наладка на холостом ходу и в рабочем режиме обрабатывающих центров с программным управлением для обработки деталей, требующих перестановок и комбинированного их крепления; обработка деталей средней сложности». Анализ приведен в таблице 35. Таблица 35 – Анализ обобщенной трудовой функции Наладка и подналадка обрабатывающих центров с программным управлением для обраУровень кваНаименование Код А 3 ботки простых и средней сложлификации ности деталей; обработка простых и сложных деталей Возможные наимено- Наладчик обрабатывающих центров (5-й разряд) вания должностей Оператор обрабатывающих центров (5-й разряд) Оператор-наладчик обрабатывающих центров с ЧПУ 3-й квалификации Оператор обрабатывающих центров с ЧПУ 3-й квалификации Наладчик обрабатывающих центров с ЧПУ 3-й квалификации Требования к образо- Среднее профессиональное образование – программы подгованию и обучению товки квалифицированных рабочих (служащих) Требования к опыту практической работы Не менее одного года работ второго квалификационного уровня по профессии «оператор-наладчик обрабатывающих центров с ЧПУ» Особые условия доПрохождение обязательных предварительных (при поступлепуска к работе нии на работу) и периодических медицинских осмотров (обследований), а также внеочередных медицинских осмотров (обследований) в установленном законодательством Российской Федерации порядке Прохождение работником инструктажа по охране труда на рабочем месте Дополнительные характеристики Наименование классификаНаименование базовой группы, должности (прокод тора фессии) или специальности ОКЗ 7223 Станочники на металлообрабатывающих станках, наладчики станков и оборудования ЕТКС §44 Наладчик станков и манипуляторов с программным управлением 5-й разряд ОКНПО 010703 Наладчик станков и манипуляторов с программным управлением Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 91 В ВКР рассматривается деталь средней степени сложности, требующая высокого уровня сформированности умений программирования обработки, поэтому остановимся на первой трудовой функции – «Программирование станков с числовым программным управлением (ЧПУ)», которая должна быть сформирована на втором уровне (подуровне) квалификации. Анализ приведен в таблице 36. Таблица 36 – Анализ трудовой функции – «Программирование станков с числовым программным управлением (ЧПУ)» Программирование станков с чисУровень (подловым программным управлеКод А/01.2 уровень) кванием (ЧПУ) лификации Трудовые действия Корректировка чертежа изготавливаемой детали Наименование 3 Выбор технологических операций и переходов обработки Выбор инструмента Расчет режимов резания Определение координат опорных точек контура детали Необходимые умения Необходимые знания Другие характеристики Составление управляющей программы Программировать станок в режиме MDI (ручной ввод данных) Изменять параметры стойки ЧПУ станка Корректировать управляющую программу в соответствии с результатом обработки деталей Режимы работы стойки ЧПУ Системы графического программирования Коды и макрокоманды стоек ЧПУ в соответствии с международными стандартами Правила и нормы охраны труда, производственной санитарии и пожарной безопасности Наличие II квалификационной группы по электробезопасности Рассмотренная трудовая функция стала основой для формирования тематического плана подготовки рабочих по профессии «Оператор-наладчик обрабатывающих центров с ЧПУ», который анализируется в следующем параграфе. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 92 4.2 Анализ учебного плана Профессия – «Оператор обрабатывающих центров с ЧПУ» Дисциплина – «Спецтехнология» Таблица 37 – Тематический план Специальной технологии № п/п 1. 2. 3. 4. 5. 6. 7. 8 9. Тема Количество часов Вводный инструктаж. Техника безопасности. Основные сведения о станках с ЧПУ. Общие вопросы программирования. Состав комплекса «станок с ЧПУ». Системы координат станков с ЧПУ. Классификация станков с ЧПУ и систем ЧПУ. Разработка технологических процессов обработки на станках с ЧПУ. Многоцелевые станки с программным управлением, их наладка и эксплуатация. Инструментальное обеспечение станков с ЧПУ и выбор инструмента ВСЕГО: 24 36 26 34 24 36 24 16 220 После изучения данной дисциплины «Оператор обрабатывающих центров с ЧПУ» 3-го разряда должен знать: - принцип работы обслуживаемых станков с программным управлением; - правила управления обслуживаемого оборудования; - наименование, назначение, устройство и условия применения наиболее распространенных приспособлений, режущего, контрольно-измерительных инструментов; - инструментальное обеспечение станков с ЧПУ: - признаки затупления режущего инструмента; - наименование, маркировку и основные механические свойства обрабатываемых материалов; - основы гидравлики, механики и электротехники в пределах выполняемой работы; - условную сигнализацию, применяемую на рабочем месте; Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 93 - назначение условных знаков на панели управления станком; - правила записи программы; - способы возврата программоносителя к первому кадру; - систему допусков и посадок; - квалитеты и параметры шероховатости; - назначение и свойства охлаждающих и смазывающих жидкостей; - правила чтения чертежей обрабатываемых деталей. 4.3 Разработка плана занятия теоретического обучения Тема занятия: «Инструментальное обеспечение станков с ЧПУ» На уроке усвоения новых знаний, преподаватель излагает материал, максимально использует демонстрационный материал, технические средства обучения. В зависимости от содержания материала, состава обучаемых, целей урока, преподаватель сам выбирает методы обучения: лекцию, беседу, эвристическую беседу, рассказ, объяснение или другой метод первичного предъявления материала. Данный урок имеет следующие особенности: Во-первых, лекция, рассказ, беседа строится в соответствии с планом темы. Поэтому преподаватель должен в своем рассказе отобразить весь материал по содержанию, рассказ преподавателя может быть шире и глубже, чем содержание. Во-вторых, во время объяснения педагога обучаемый должен вести записи. Он слушает преподавателя, отвечает на его вопросы, думает, разбирается в материале, конспектирует. При объяснении материала учащимся демонстрируются плакаты. Он может быть изображен на бумаге или продемонстрирован на экране при помощи проектора. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 94 Основные характеристики урока: - деятельность учащихся управляется деятельностью преподавателя; - учебный материал, как правило, не известен учащимся; - в структуре урока возможно выделение четких этапов: 1) актуализация опорных знаний и умений, 2) формирование новых понятий и способов деятельности, 3) применение новых знаний. Обучаемый при такой форме закрепления видит наглядно весь материал, изложенный педагогом. Он может связать непонимание отдельных моментов с конкретным словом, рисунков и тут же или на следующем уроке спросить у преподавателя. Ему сразу видно, что он должен запомнить по данной теме. Конструирование урока данного типа проходит несколько этапов: а) Постановка цели урока. Цель урока – сформировать знания и ознакомить учащихся с устройством магазинов инструментов, с устройствами для смены инструментов, с кодированием инструментов. б) Планирование деятельности преподавателя и учащихся на этапе актуализации. Актуализацию знаний можно провести, выполняя следующие операции: - опрос учащихся, - решение задач с применением опорных понятий, - постановка демонстрационного эксперимента. Из вышеперечисленных операций выбираем выборочный опрос учащихся по ранее пройденным темам, имеющим связь с изучением данной темы урока, основываясь на том, что на время второго этапа «актуализация знаний» отводится 15 минут. За это время учащиеся должны вспомнить материал, пройденный ранее и озвучить его в присутствии всей группы. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 95 в) Планирование формирования новых понятий и способов деятельности. Знакомство с новым материалом может проходить через: - объяснение устройства и принципа действия оборудования, - постановку учебной проблемы, - организацию демонстрационного эксперимента, - показа алгоритма решения типовых задач. Исходя из того, что урок будет проводиться в виде лекции, в ходе которой требуется изложить новый учебный материал, выбираем «объяснение устройства и принципа действия оборудования». г) Планирование этапа закрепления знаний. Этот этап можно провести, выполняя следующие операции: - опрос учащихся, - решение задач с межпредметным содержанием, - решение технических задач. Исходя из того, что на время закрепления пройденного материала отводится 20 минут, то выбираем «опрос учащихся». За это время учащиеся должны повторить материал, пройденный на уроке и озвучить его в присутствии всей группы. д) Планирование этапа подведения итогов. При подведении итогов выбираем домашнее задание – повторение материала, пройденного на уроке. 4.4 Разработка методики и методического обеспечения занятия теоретического обучения Тема занятия – «Инструментальное обеспечение станков с ЧПУ». Цели: Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 96 Обучающая: познакомить с устройством и сформировать знания о магазинах инструментов, устройствах для смены инструментов, кодировании инструментов; Развивающая: развивать у обучаемых логическое мышление и познавательную самостоятельную активность; Воспитывающая: воспитывать у обучаемых дисциплину, аккуратное обращение с оборудованием. Тип урока: урок усвоения новых знаний. Метод обучения: объяснительно-иллюстративный. Средства обучения: кабинет информатики, электронные плакаты (проектор) «Магазины инструментов», «Устройства для смены инструмента», видеоролик «Обработка детали на станке Maxxturn 65». Форма обучения: фронтальная. Ход урока представлен в виде модели деятельности преподавателя и учащихся в таблице 38. Таблица 38 – Модель деятельности преподавателя и учащихся Этап урока 1 1. Организационный этап Деятельность преподавателя Деятельность учаВремя щихся 2 3 4 Приветствует учащихся и сооб- Приветствуют пре- 5 мин щает тему и цели урока. подавателя 2. Актуализация опорных знаний Вводное повторение в виде устных упражнений (беседа). Предлагает вопросы, проектируемые на экран с помощью диапроектора. Дидактический материал для беседы - информационные объекты (слайды) Слайды 1,2,3,4 3. Этап сообще- Сообщает материал о магазинах ния нового ма- инструментов, устройствах для териала смены инструментов, кодировании инструментов. Материал излагается с помощью конспекта, сопровождается просмотром видеороликов, слайдов. Слайды 5-14 Отвечают на вопросы преподавателя 15 мин Внимательно слушают преподавателя. Записывают 40 мин понятия и определения. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 97 Окончание таблицы 38 1 4. Этап закрепления знаний 2 Производит опрос учащихся. Вопросы вынесены на слайды проецируются на экран. Слайды 15-19 5. Этап подведения итогов Сообщает домашнее задание. 3 4 Знакомятся с задачами, в решения которых заложен но- 20 мин вый материал, способами их решения. Работа фронтальная в виде ответов на вопросы (эвристическая беседа). Учащиеся коллективно находят правильный ответ. Записывают домаш- 3 мин нее задание Рассматривая структуру урока, следует указать, что в методике обучения преподаватель не решает дидактические задачи (актуализации, формирования, применения), а моделирует (планирует) обучающую деятельность. Следовательно, преподаватель конструирует методическую подструктуру конкретного урока, исходя из целевой установки, отбора и структурирования содержания, а также управляет активной учебно-познавательной деятельностью учащихся. Конспект изложения нового материала Магазин инструментов Это устройство для хранения и автоматической смены инструментов. Наибольшей вместимостью обладают дисковые, барабанные и цепные магазины. Магазины инструментов станков с ЧПУ по конструктивному оформлению разнообразны. Они могут располагаться на: 1. шпиндельной бабке сбоку; 2. на колонне или станине; 3. на столе станка; Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 98 4. вне станка на отдельном фундаменте. Рисунок 25 – Инструментальный магазин, расположенный на станине Рисунок 26 – Пример цепного магазина (горизонтальный обрабатывающий центр Hyundai Kia KH 50G/63G) Относительно простым вариантом магазина является группа ячеек, установленных на столе станка в стороне от рабочей зоны. Для смены инструмента шпиндель совмещается с осью одной из ячеек и отдает в нее отработавший инструмент, затем переходит к другой ячейке и забирает из нее новый. При такой конструкции затрачивается значительное время на смену инструмента и сокращается рабочая площадь стола. Другой, сравнительно простой вариант магазина – револьверного типа Рис. 27, который монтируется на шпиндельной бабке таким образом, что один из инструментов в магазине соосен со шпинделем станка. Шпиндель станка, перемещаясь вниз вдоль оси, захватывает инструмент и выводит его в зону резания. При обратном ходе шпинделя инструмент освобождается и остается в магазине. Следует очередной поворот магазина, необходимый для работы Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 99 инструмент занимает положение, соосное со шпинделем, и автоматически закрепляется в шпинделе станка. В магазине револьверного типа может размещаться 12–16 инструментов. Размещение большего количества инструментов невозможно из-за ограниченной длины хода шпинделя. Рисунок 27 – Револьверные головки (токарные) Инструментальный магазин – револьверная головка – является рабочим органом станка, воспринимающим силы резания, следовательно, к нему предъявляются требования высокой прочности, жесткости и точности позиционирования. Инструменты для обработки внутренних и наружных поверхностей не должны мешать друг другу. Время смены инструмента должно быть минимальным. Замена инструмента должна осуществляться удобно и легко, для чего к нему необходимо обеспечить свободный доступ. Рисунок 28 – Схемы различных вариантов и сочетаний револьверных головок, применяемых на токарных станках с ЧПУ Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 100 Устройства для смены инструмента Унифицированная система АСИ (автоматическая смена инструментов) характеризуется следующими техническими данными: - вместимость магазина инструментов – 20 до 100 шт.; - положение рабочего шпинделя – горизонтальное и вертикальное; - конус хвостовика инструментов – 7:24 (40 и 50); - наибольшая длина инструментов – 400 и 500 мм (для конусов 40 и 50 соответственно); - наибольшая масса инструмента – 15 и 30 кг (для тех же случаев); - способ поиска инструмента – кодирование гнезда или самого инструмента; - расположение магазина инструментов – подвесное (на стойке станка) или напольное (рядом со станком). Устройства автоматической смены инструмента оказывают существенное влияние на развитие компоновок станков, выдвигая ряд требований: - минимум координатных перемещений при смене инструментов; - сохранение постоянства координат оси шпинделя при смене инструментов; - расположение неработающих инструментов в не рабочей зоны станка. Автоматическая смена инструментов осуществляется посредством индексирования револьверной шпиндельной головки или автоматической разгрузки и загрузки шпинделя оправками с инструментами из магазина с помощью автооператоров. Автооператоры – так называемые автоматические руки – однозахватные, двухзахватные, и многозахватные. Однозахватные Для переноса инструмента из магазина в шпиндель, когда их оси параллельны, а расстояние между положениями инструмента в магазине и шпин- Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 101 деле не превышает 250-300 мм, применяют однозахватные автооператоры рычажного типа, совершающие одно простое вращательное или поступательное движение захватного механизма. Однозахватная рука одновременно может захватить только один инструмент, например, взять его из шпинделя станка, установить в соответствующее гнездо магазина, извлечь из другого гнезда новый инструмент и перенести его в шпиндель. На время смены инструмента процесс обработки прерывается. Двухзахватные При двухзахватном автооператоре время смены значительно уменьшается, так как инструменты одновременно захватываются в шпинделе и магазине. Автооператор при повороте меняет их местами, а затем одновременно отводит или подводит к магазину и шпинделю. Для привода автооператора, кантователей применяют механические и гидравлические устройства. Инструмент зажимается в автооператоре силами трения, но для большей надежности применяют иногда фиксирующие устройства. Автооператор с осевым зажимом показан на рис. 29. Инструментальная оправка зажимается за специальный фланец 1 губками 2 и 3 автооператора и фиксируется фиксатором 4. Рисунок 29 – Захват автооператора Инструмент при участии автоматической руки заменяется следующим образом: а) шпиндель перемещается назад в крайнее положение; Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 102 б) автоматическая рука из горизонтального положения поворачивается в вертикальное, захватывая одновременно отработавший инструмент в шпинделе и новый в магазине; в) механизм закрепления освобождает инструмент в шпинделе; г) автоматическая рука, перемещаясь вперед, извлекает инструменты из шпинделя и магазина; д) автоматическая рука с инструментами поворачивается на 180°, и инструменты меняются местами; е) автоматическая рука перемещается назад, посылая отработавший инструмент в гнездо магазина, а новый — в шпиндель станка; ж) механизм закрепления производит зажим инструмента в шпинделе; з) автоматическая рука поворачивается в горизонтальное положение. 1 – инструмент; 2 – манипулятор; 3 – магазин; 4 – шпиндель. Рисунок 30 – Конструктивная схема смены инструмента манипулятором: Многозахватные При необходимости частой смены небольшого числа инструментов применяют многозахватные автооператоры с последовательными простыми движениями схватов. Установка инструмента в шпиндель и изъятие из него осуществляется за счет возвратно-поступательного движения шпинделя перпендикулярно плоскости перемещения схватов. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 103 При размещении инструментального магазина на значительном расстоянии от шпинделя станка применяют многозахватные автооператоры, обеспечивающие предварительное перемещение инструмента из магазина в промежуточную позицию, а затем из этой позиции в шпиндель станка. Для этого обычно используют дополнительный однозахватный автооператор, совершающий простое качательное, комбинированное – осевое и радиальное или только радиальное возвратно–поступательное движение относительно инструментального магазина. Кодирование инструмента В станке может кодироваться номер гнезда магазина или номер инструментальной оправки. При кодировании инструментальной оправки на ней закрепляются сменные кодовые кольца двух диаметров. Восьми колец достаточно для кодирования номеров от 0 до 99 в двоично-десятичной системе, например нечетные кольца для разряда единиц, а четные для разряда десятков. В некоторых станках первые четыре кольца служат для кодирования разряда единиц, а вторые четыре — для разряда десятков. При кодировании инструмента на его оправке 1 (рис. 31) в определенной комбинации устанавливают сменные кодовые кольца 3 (2 - распорные кольца). Кодовые кольца во время движения магазина нажимают на конечные выключатели 4; при возникновении нужной комбинации сигналов магазин остановится в требуемой позиции. При таком методе инструмент можно располагать в любых гнездах магазина, отпадает возможность ошибки при его загрузке, но усложняется конструкция оправок, увеличивается масса магазина, что ухудшает его динамику; велико время поиска инструмента. Рисунок 31 – Кодирование оправки инструмента Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 104 При кодировании номера инструментальной оправки отработавший инструмент устанавливается в произвольное гнездо, при кодировании гнезда магазина, после того как автоматическая рука с инструментами повернется на 180° и инструменты поменяются местами, будет происходить вращение магазина до прихода в позицию разгрузка — загрузка требуемого гнезда. При кодировании гнезд магазина поиск нужного гнезда осуществляется различными датчиками (кодовыми дисками в сочетании с микропереключателями, и др.), кинематически связанными с валом магазина. В этом случае поиск идет по кратчайшему пути, применяются более простые по конструкции оправки; можно, пропуская гнезда, устанавливать инструменты большого диаметра. При загрузке магазина инструмент должен быть вставлен только в свое гнездо. Кодирование гнезд магазина выполняют либо кодовыми ключами, устанавливаемыми в специальные замки рядом с соответствующим инструментом, либо кодовым барабаном с набором кулачков, который установлен в хвостовой части вала магазина или механически связан с его приводом. При поиске инструмента по системе кодового ключа каждый инструмент имеет свой ключ (рис.32), который вставляется в любое гнездо магазина против соответствующего инструмента, кодируя тем самым гнездо. Такая система позволяет кодировать инструмент до постановки его в магазин. При этом не увеличивается вылет инструмента и не удорожается оправка. Ключи, выполненные в виде пластин, с различными комбинациями проточек (например, по двоично-десятичному коду) или соответствующими каждой позиции магазина комбинации выступов кулачков на барабане. Рисунок 32 – Схема кодирования гнезд магазина с помощью ключа Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 105 Таблица 39 – Вопросы для актуализации опорных знаний Вопросы Предполагаемые ответы 1. на станки с системами циклового программного управления (ЦПУ) 2. станки с системами числового программного управления (ЧПУ) 3. станки с цифровой индикацией и преднабором координат Слайд 1 Слайд 2 1. производительность в 1,5-5 раз 2. гибкость и точностью оборудования 3. высокий уровень автоматизации 4. сокращение времени пригоночных работ 5. уменьшается срок подготовки и перехода на изготовление новых деталей 6. продолжительность цикла изготовления деталей 1. совмещение различных видов обработки 2. удобство загрузки заготовок, выгрузки деталей 3. автоматическое или дистанционное управление сменой инструмента 4. высокая точность изготовления и жесткостью станка Слайд 3 Слайд 4 – позиционные – контурные – универсальные – синхронные Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 106 Таблица 40 – Слайды к новому материалу занятия на тему «Инструментальное обеспечение станков с ЧПУ» Слайд 5 Слайд 6 Слайд 7 Слайд 8 Слайд 9 Слайд 10 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 107 Окончание таблицы 40 Слайд 11 Слайд 12 Слайд 13 Слайд 14 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 108 Таблица 41 - Вопросы для закрепления пройденного материала Вопросы Предполагаемые ответы Слайд 15 - дисковые - барабанные (рис.3) - цепные (рис.2) - револьверные головки (рис.1) Слайд 16 - на шпиндельной бабке с боку - на колонне или станине - на столе станка - вне станка на отдельном фундаменте Слайд 17 Автооператоры: - однозахватные (рис. 3) - двухзахватные (рис.4) - многозахватные Слайд 18 - Кодирование номера гнезда магазина - Кодирование номера инструментальной оправки Слайд 19 а) – 2 б) – 1 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 109 Заключение В результате выполнения ВКР было проведено усовершенствование технологического процесса детали «Стакан» на участке механической обработки. Разработанный технологический процесс обеспечивает технико-экономические показатели выпуска продукции высокого качества, максимальное использование новейшего прогрессивного оборудования и приемов производства. Рассчитаны режимы резания, технические нормы времени. При разработке проекта были учтены: свойства и особенности обрабатываемого материала, точность размеров, шероховатость поверхностей, действующие стандарты и нормативы. Основной характеристикой техпроцесса является: - среднесерийный тип производства; - используемая заготовка из материала СЧ10 – Серый чугун ГОСТ 141285, полученная литьем в кокиль; - деталь обрабатывается точением, растачиванием, сверлением; подвергается токарной, сверлильной обработке; - технологическое оснащение включает в себя: технологическое оборудование; инструменты и средства контроля; средства механизации и автоматизации технологических процессов. В экономической части разработанного проекта был выполнен расчет капитальных затрат и себестоимости детали. Исходя из того, что в разработанном технологическом процессе полностью заменяется оборудование, возникает необходимость в обучении операторов станков с ЧПУ. В связи с этим был разработан урок теоретического обучения на тему «Инструментальное обеспечение станков с ЧПУ» Разработанный проект является реальным, т. к. содержит технологические и конструкторские разработки имеющие практическую ценность. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 110 Список использованных источников 1 Ансеров, М.А. Приспособления для металлорежущих станков: учебное пособие / М.А.Ансеров. – Москва: Машиностроение, 2006. – 650 с. – Текст : непосредственный. 2 Анурьев, В.И. Справочник конструктора–машиностроителя: В 3 т. Т.1.6-е изд., перераб. и доп. / В.И. Анурьев. – Москва: Машиностроение, 2012. 736с. – Текст : непосредственный. 3 Безъязычный, В.Ф. Основы технологии машиностроения: учебник для вузов / В.Ф.Безъязычный. – Москва: Машиностроение, 2013. – 598 с. (http://e.lanbook.com/books/element.php?pl1_cid=25&pl1_id=37005). 4 Бородина, Н.В. Подготовка педагогов профессионального обучения к перспективно-тематическому планированию: модульный подход: учебное пособие / Н.В. Бородина, М.В. Горонович, М.И. Фейгина. – Екатеринбург: Изд-во Рос.гос.проф.-пед. ун-та, 2002. – 260с. – Текст : непосредственный. 5 Горбацевич, А.Ф.Курсовое проектирование по технологии машиностроения: учебное пособие для вузов / А.Ф. Горбацевич, В.А. Шкред. – 5-е издание, стереотипное. – Москва: ООО ИД «Альянс», 2007. – 256 с. – Текст : непосредственный. 6 ГОСТ 166-89. Штангенциркули. Технические условия: дата введения 1991-01-01 – Текст : электронный // Электронный фонд правовых и нормативно-технических документов : [сайт]. – URL: https://docs.cntd.ru/document/1200012675. 7 ГОСТ 26258-87. Цековки цилиндрические для обработки опорных поверхностей под крепежные детали. Технические условия: дата введения 1989-01-01 – Текст : электронный // Электронный фонд правовых и нормативно-технических документов : [сайт]. – URL: https://docs.cntd.ru/document/1200016306. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 111 8 ГОСТ 28187-89. Основные нормы взаимозаменяемости. Отклонения формы и расположения поверхностей. Общие требования к методам измерений: дата введения 1990-06-30 – Текст : электронный // Электронный фонд правовых и нормативно-технических документов : [сайт]. – URL: https://docs.cntd.ru/document/1200012227. 9 ГОСТ Р 53464-2009. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку: дата введения 2010-0701– Текст : электронный // Электронный фонд правовых и нормативно-технических документов : [сайт]. – https://docs.cntd.ru/document/1200079567. 10 ГОСТ 577-68. Индикаторы часового типа с ценой деления 0,01 мм. Технические условия: дата введения 1968-07-01 – Текст : электронный // Электронный фонд правовых и нормативно-технических документов : [сайт]. – URL: https://docs.cntd.ru/document/1200004105. 11 Каталог вращающийся инструмент Sandvik Coromant. – URL: https://sandvik-coromant.com/catalogs/c3.pdf. – Текст : электронный. 12 Каталог инструментальная оснастка PRAMET. – URL: https:// steelcam.org/каталоги/dormer-pramet/инструментальная-оснастка/. – Текст : электронный. 13 Каталог обработка отверстий PRAMET. – URL: https://5wyuco84ao39w9tsgkkmnmx.blob.core.windows.net/cms/2021_Holemak ing_RU.pdf – Текст : электронный. 14 Каталог обработка отверстий TaeguTec. – URL: https://www.taegutec.com/pages/ru/publications/cutting-tools-catalogs. – Текст : электронный. 15 Каталог режущего инструмента PRAMET Фрезерование. – URL: https://steelcam. каталоги/dormer-pramet/фрезерование. – Текст : электронный. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 112 16 Козлова, Т.А. Курсовое проектирование по технологии машиностроения: учебное пособие. – Екатеринбург: Изд-во Урал. гос. проф.- пед. ун-та, 2001. – 169 с. – Текст : непосредственный. 17 Маталин, А.А. Технология машиностроения: учеб для вузов [Гриф УМО]. Москва: Лань, 2012. – 512 с. – URL: http://elanbook.com/books/element. php?pl1_cid=25&pl1_id=258. – Текст : электронный. 18 Обработка металлов резанием: Справочник технолога /А.А.Панов, В.В. Аникин, Н.Г. Бойм и др.; Под общ. ред. А.А. Панова. – Москва: Машиностроение, 2008. – 736 с. – Текст : непосредственный. 19 Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением Ч.1. Москва: Экономика, 1990. – 207 с. – URL: http://gostrf.com/normadata/1/4293832/4293832230.pdf. – Текст : электронный. 20 Профессиональный стандарт «Оператор-наладчик обрабатывающих центров с числовым программным управлением». Регистрационный номер – 131. Код 40.026. Утвержден приказом Министерства труда и социальной защиты Российской Федерации от «4» августа 2014 г. №530н. – URL: https://www.garant.ru/products/ipo/prime/doc/71568542. – Текст : электронный. 21 Справочник по программированию. Основы SINUMERIK 840D sl/828D. – URL: https://anosov.ru/files/doc/prof/Sinumerik_840D_sl-828D.pdf – Текст : электронный. 22 Справочник технолога – машиностроителя / Под ред. А.Г. Косиловой и Р.К. Мещерякова, 4-е изд., перераб. и доп. - Москва: «Машиностроение», 1986. – Т.1 – 656 с. – Текст : непосредственный. 23 Справочник технолога – машиностроителя / Под ред. А.Г. Косиловой и Р.К. Мещерякова, 4-е изд., перераб. и доп. – Москва: «Машиностроение», 1986. – Т.2 – 496 с. – Текст : непосредственный. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 113 24 Сысоев, С.К.Технология машиностроения. Проектирование технологических процессов: учебное для вузов / С.К. Сысоев, А.С. Сысоев, В.А. Левко. – Москва: Лань, 2011. – 352 с. – URL: http://e.lanbook.com/books/element.php? pl1_cid=25&pl1_id=711). – Текст : электронный. 25 Технико-экономические расчеты в выпускных квалификационных работ (дипломных проектах): учебное пособие / Авт.- сост. Е.И. Чучкалова, Т.А. Козлова, В.П. Суриков. Екатеринбург: Изд-во ГОУ ВПО «Рос. гос. проф.-пед. ун-т», 2006. – 66 с. – Текст : непосредственный. 26 Технология машиностроения: В 2 кн. Кн. 2. Производство деталей машин: Учеб. пособие для вузов/Э.Л. Жуков. И.И. Козарь, С.Л. Мурашкин и др.; Под. ред. С.Л. Мурашкина. – Москва: Высш. шк., 2003 – 295 с. – Текст : непосредственный. 27 Технология машиностроения: специальная часть, учебник машиностроит. спец. вузов/ А. А. Гусев,. Ковальчук, И. М. Колесов и др. Москва: Машиностроение, 1999. – 480 с. – Текст : непосредственный. 28 Технология машиностроения: В 2 кн. Кн. 2. Производство деталей машин: учебное пособие для вузов/Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина. – Москва: Высшая школа, 2003. – 295 с. – Текст : непосредственный. 29 Федотиков, А.П. Краткий справочник технолога-машиностроителя, Государственное научно-техническое издательство ОБОРОНГИЗ, Москва: 1980 – 403с. – Текст : непосредственный. 30 Фираго, В.П. Основы проектирования технологических процессов и приспособлений. Методы обработки поверхностей. – Москва: Машиностроение, 1998. – 468 с. – Текст : непосредственный. 31 Электронная библиотека. – URL: http://poliformdetal.com/materialydlya-kokilej-3/. – Текст : электронный. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 114 32 Электронный информационно справочный портал по металлургии, литейному делу, промышленной безопасности. – URL: http://www.metalurgu.ru/content/view/317/21833. – Текст : электронный. 33 Электронный ресурс. Станки и технологии для металлообработки. – URL: http://www.sib.perytone.ru/metal/309/1953/. – Текст : электронный. Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 115 Приложение А Перечень листов графических документов Наименование документа Обозначение Формат документа Кол-во листов 1. Стойка ДП 44.03.04.560.01 А1 1 2. Стойка отливка ДП 44.03.04. 560.02 А1 1 3. Иллюстрации к технологическому ДП 44.03.04. 560.03 А1 1 ДП 44.03.04. 560.04 А1 1 ДП 44.03.04. 560.05 А1 1 ДП 44.03.04. 560.06 А1 1 процессу 4. Иллюстрации к технологическому процессу 5. Фрагмент управляющей программы 6. Технико-экономические показатели Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 116 Приложение Б Управляющая программа детали «стакан» N10 M41 N15 T1 M6 N20 G500 G74 X0 Z0 N25 G54 N30 DIAMON N35 G96 S120 M3 D1 N40 G0 X300 Z-152 N45 G41 G1 X240 F0.2 N50 X300 Z-150 F2 N55 Z-153.5 N60 X240 F0.2 N65 X300 Z-152 F2 N70 Z-154.6 N75 X240 F0.5 N80 G0 X300 Z-152 N85 Z0 N90 OFFN=6 N95 REPEAT STAKAN ESTAKAN N100 OFFN=3 N105 REPEAT STAKAN ESTAKAN N110 OFFN=1 N115 REPEAT STAKAN ESTAKAN N120 OFFN=0 N125 M5 N130 G0 X500 Z300 G40 N135 M41 G54 N140 T2 M6 N145 G500 G74 X0 Z0 N150 G54 N155 DIAMON Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 117 N160 G96 S120 M3 D2 N165 G0 G41 X300 Z0 N170 REPEAT STAKAN ESTAKAN N175 M5 N180 G0 X500 Z300 G40 N185 M41 G54 N190 T3 M6 N195 G500 G74 X0 Z0 N200 G54 N205 DIAMON N210 G96 S120 M3 D3 N215 G0 G41 X88 Z5 N220 G1 X91 Z5 F0.2 N225 Z-25 N230 X88 F1 N235 Z5 N240 X94 N245 Z-25 F0.2 N250 X90 F1 N255 Z5 N260 X95.45 N265 Z-25 F0.2 N270 X90 F1 N275 G0 Z5 N280 M5 N285 X500 Z300 G40 N290 M41 G54 N295 T4 M6 N300 G500 G74 X0 Z0 N305 G54 N310 DIAMON N315 G96 S120 M3 D4 N320 G0 X90 Z5 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 118 N325 G1 Z-8 F0.1 N330 X100 N335 X90 F1 N340 Z-16 N345 X100 F0.1 N350 X90 F1 N355 G0 Z5 N360 M5 N365 X500 Z300 N370 M41 G54 N375 T5 M6 N380 G500 G74 X0 Z0 N385 G54 N390 DIAMON N395 G96 S120 M3 D5 N400 G0 X300 Z-155 N405 G1 X235 F0.5 N410 X228 F0.2 N415 X300 F2 N420 M5 N425 G0 X500 Z300 N430 M41 N435 T6 M6 N440 G500 G74 X0 Z0 N445 G54 N450 DIAMON N455 G96 S120 M3 D6 N460 G0 X300 Z1.5 N465 G1 X170 F0.2 N470 Z3 N475 G0 X300 N480 Z0 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 119 N485 G1 X170 F0.2 N490 G0 Z3 N495 X288 N500 Z-26 F0.2 N505 X290 N510 G0 Z3 N515 X285 N520 G1 Z-26 F0.2 N525 G0 X290 N530 Z5 N535 M5 N540 X500 Z300 N545 M41 N550 T7 M6 N555 G500 G74 X0 Z0 N560 G54 N565 DIAMON N570 G96 S120 M3 D7 N575 G0 X184 Z5 N580 G1 Z-144.5 F0.2 N585 G0 X180 Z-140 N590 Z5 N595 X188 N600 G1 Z-144.5 F0.2 N605 G0 X180 Z-140 N610 Z5 N615 X192.023 N620 Z0 N625 G1 X190.023 Z-1 F0.15 N630 Z-144.87 N635 X160 N640 G0 Z5 N645 M5 Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 120 N650 X500 Z300 N651 M0 N655 TRANS X0 Z400 N660 AMIRROR Z0 N665 M41 N670 T8 M6 N675 G500 G74 X0 Z0 N680 G54 N685 DIAMON N690 G94 S2=600 M2=3 D8 N695 SPOSA=DC(0) N700 G0 X255 Z10 N705 MCALL CYCLE81(10,0,5,-27) N710 X255 N715 X255 C120 N720 X255 C240 N725 MCALL N730 M2=5 N735 G0 X500 Z300 N740 M41 N745 T9 M6 N750 G500 G74 X0 Z0 N755 G54 N760 DIAMON N765 G97 S2=600 M2=3 D9 N770 SPOSA=DC60 N775 G0 X255 Z10 N780 MCALL CYCLE81(10, 0,5,-27) N785 X255 N790 X255 C180 N795 X255 C300 N800 MCALL Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 121 N805 M2=5 N810 G0 X500 Z300 N815 M41 N820 T10 M6 N825 G500 G74 X0 Z0 N830 G54 N835 DIAMON N840 G97 S2=100 M2=3 D10 N845 G0 X255 Z5 N850 SPOSA=DC60 N855 G1 Z-30 F2 N860 Z5 M2=4 N865 SPOSA=DC(180) N870 G1 Z-30 M2=3 F2 N875 Z5 M2=4 N880 SPOSA=DC(300) N885 G1 Z-30 M2=3 F2 N890 Z5 M2=4 N895 M2=5 N900 G0 X500 Z300 N905 M30 N910 STAKAN: N915 G0 X223.974 Z0 N920 G1 X229.985 Z-30 F0.2 N925 Z-155 N930 X295 N935 G0 X300 Z0 N940 ESTAKAN: Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 122 Приложение В Комплект технологической документации Лист Изм. Лист № докум. Подп. Дата ДП 44.03.04.560 ПЗ 123