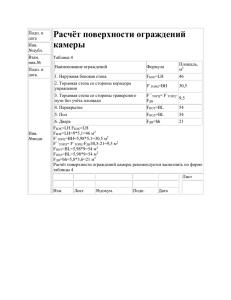

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский университет науки и технологий» Научно-исследовательская работа по теме: «Контроль внутренних остаточных напряжений» Студент ______________ ____________ (подпись) Консультант ________________ ____________ (подпись) Принял (дата) (дата) ________________ ____________ (подпись) (дата) . Вагина К.А. . (Ф.И.О) Киреев Р.М. . (Ф.И.О) Киреев Р.М . (Ф.И.О) _________ (оценка) Уфа 2023 г. Содержание Введение 3 1. Внутренние напряжения в заготовках. Понятие. Причины возникновения 5 2. Классификация внутренних напряжений 6 11 4. Магнитный метод 13 5. Магнитографический метод 17 6. Феррозондовый метод 19 7. Индукционный метод 19 8. ММП-контроль 21 9. Сравнение разрушающих и неразрушающих методов контроля 22 Заключение 26 Список литературы 27 Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 3. Неразрушающий контроль Лист Ли Изм. № докум. Подп. Дат 2 Введение При механической обработке, когда с заготовки в виде припуска удаляют часть металла, происходит перераспределение внутренних остаточных напряжений, их временное равновесие нарушается. Основную роль здесь играют напряжения первого рода. Величина и характер распределения остаточных напряжений зависят от конфигурации заготовки, ее габаритных размеров и соотношения размеров отдельных элементов, способа получения исходной заготовки и других факторов. Большие остаточные напряжения возникают в исходных заготовках, получаемых литьем, ковкой, штамповкой, из-за неравномерного охлаждения разных элементов заготовки. В сварных, сварно-литых, сварно-штампованных конструкциях наибольшие внутренние напряжения возникают в местах сварки, где из-за местного нагрева и охлаждения происходят неоднородные объемные изменения. Структурные превращения металла и диффузионные процессы при сварке также способствуют появлению остаточных напряжений Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата различного рода. В особо неблагоприятных случаях остаточные напряжения могут вызвать не только значительное нарушение формы заготовки — коробление, изогнутость и другое, но и трещины. Срезание слоев металла освобождает ранее уравновешенные силы, и остаточные напряжения деформируют заготовку. Но и сам процесс резания также служит источником остаточных напряжений, которые возникают как результат пластической деформации поверхностного слоя и нагрева зоны резания. Перераспределение внутренних напряжений происходит не сразу, а постепенно, и также постепенно происходит изменение формы заготовки и готовой детали. В практике бывают случаи, когда исходная заготовка, получившая обработку. Инв. № подп поверхностных большие Частично остаточные напряжения, перераспределяются проходит внутренние черновую напряжения и Лист Ли Изм. № докум. Подп. Дат 3 деформация заготовки. Получившиеся при этом искажения формы устраняют при чистовой обработке. Готовую деталь, если она годная, ставят на машину, а через некоторое время уже при эксплуатации выясняется, что деталь быстро изнашивается, причина этого — ее деформация, которая произошла Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата после того, как деталь полностью обработали. Лист Ли Изм. № докум. Подп. Дат 4 1. Внутренние напряжения в заготовках. Понятие. Причины возникновения Остаточными (внутренними) напряжениями называют напряжения, которые существуют в материале заготовки при отсутствии воздействия внешних сил. В материале неизбежно существуют внутренние напряжения, возникающие при изготовлении деталей, а также в процессе эксплуатации. Реальная прочность детали зависит от взаимодействия внутренних напряжений и напряжений, вызываемых действием внешних нагрузок. При назначении допустимых напряжений не учитывают предысторию детали (влияние технологии ее изготовления) и последующую историю (постепенное изменение механических свойств материала в процессе работы машины). Эти изменения могут действовать разупрочняюще и упрочняюще. Разупрочняющими факторами являются коррозия, износ и повреждение поверхности деталей, накопление микроповреждений в результате многократно повторных нагружений, местный отпуск в результате нагрева Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата под действием циклических нагрузок. К числу упрочняющих факторов относятся процессы «тренировки» материала действием кратковременных напряжений, превосходящих предел текучести; деформационное упрочнение, вызываемое структурными изменениями в напряженных микрообъемах материала; самопроизвольные протекающие процессы старения, сопровождающиеся кристаллической перестройкой материала и рассеиванием внутренних напряжений. Положительно влияет приспособляемость конструкции — общие или местные пластические деформации, возникающие под действием перегрузок и вызывающие перераспределение нагрузок. Определенный упрочняющий эффект дает износ первых стадий (сглаживание микронеровностей), способствующий увеличению фактической площади контактирующих поверхностей, снижению пиков давлений и выравниванию нагрузки на Инв. № подп поверхности Лист Ли Изм. № докум. Подп. Дат 5 Дефекты, возникающие при изготовлении детали и эксплуатации, в значительной мере являются случайными. Это обстоятельство объясняет хорошо известный факт рассеивания прочностных характеристик деталей. Некоторые детали из одной и той же партии имеют высокую долговечность, а другие — очень низкую в результате оставшихся незамеченными первоначальных или возникших при эксплуатации новых дефектов. 2. Классификация внутренних напряжений Внутренними или остаточными напряжениями, под которыми понимают напряжения, которые существуют в материале заготовки при отсутствии воздействия внешних сил, по предложению академика Н.Н. Давиденкова классифицируются на: 1. Напряжения 1-го рода - макронапряжения, охватывающие области, соизмеримые с размерами детали и уравновешивающиеся в ее пределах. Они имеют ориентацию, связанную с формой детали. 2. Напряжения 2-го рода - микронапряжения, действующие в Подп. и дата пределах одного кристалла, т.е. распространяющиеся на отдельные зерна металла или на группу зерен. 3. Напряжения 3-го рода - субмикроскопические, элементарные, относящиеся к искажениям атомной решетки кристалла. Инв. № дубл. Взам. инв. № Макронапряжения (остаточные напряжения первого рода). В результате пластической деформации металла поверхностного слоя при механической обработке, фазовых превращений металла и вследствие тепловых воздействий в этом слое формируются макроскопические остаточные напряжения (остаточные напряжения первого рода), уравновешивающиеся в пределах областей, размеры которых одного порядка Инв. № подп Подп. и дата с размерами тела. Они вызваны неоднородностью силового, температурного или материального полей внутри тела (в зависимости от природы напряжений) и обычно определяются по величине деформации отрезанных элементов испытуемого образца или по величине смещения положения максимума рефлекса при рентгенографическом методе испытания. Лист Ли Изм. № докум. Подп. Дат 6 Макронапряжения развиваются в тех наиболее частых случаях, когда степень пластической деформации неоднородна по всему поперечному сечению деформируемого металла. Когда внешняя нагрузка, вызывающая деформацию, снимается, участок металла, растянутый больше других и претерпевший пластическую деформацию, не дает соседним областям полностью вернуться в исходное состояние после упругого растяжения, которому они первоначально подвергались, в результате чего в обоих участках возникают остаточные напряжения разного знака. Область, первоначально наиболее растянутая, оказывается в состоянии остаточного сжатия, а смежная с ней — в состоянии сжатия. Изложенные материалы позволяют сделать краткие выводы, которые приводятся ниже. 1. Пластическая деформация осуществляется путем движения волн дислокаций по плоскостям скольжения с их выходом на поверхность кристаллов и образованием соответствующих ступенек сдвига. Происходящее при этом генерирование новых дислокаций, вовлекаемых в Подп. и дата общее движение, увеличивает объем и степень пластической деформации. При этом происходит: а) изменение формы деформируемых заготовок, а также дробление, поворот н вытягивание зерен их поликристаллов с образованием текстуры деформации; б) возникновение паюс (пачек) Инв. № дубл. Взам. инв. № скольжения с формированием кристаллических блоков различных размеров н их дальнейшим дроблением и взаимным вращением; в) искажение кристаллической решетки в области плоскостей скольжения, со смещением атомов с положений устойчивого равновесия в неустойчивое, поворот кристаллической решетки и искривление плоскостей скольжения. 2. Пластическая деформация сопровождается деформационным Инв. № подп Подп. и дата упрочнением (наклепом) металла и изменением некоторых его физических и химических атермнческим свойств. Деформационное процессом и упрочнение определяется (наклек) степенью является пластической деформации металла, зависящей от величины и продолжительности воздействия деформирующей внешней силы. Лист Ли Изм. № докум. Подп. Дат 7 Степень деформационного упрочнения повышается: а) при увеличении плотности дислокаций в процессе деформации металла и торможения их перемещений в узлах пересечений дислокаций н других препятствий, нарушающих правильность строения кристаллической решетки; б) при измельчении кристаллических блоков и появлении дополнительных границ зерен, затрудняющих движение дислокаций и усиливающих эффект блокирования плоскостей скольжения одного зерна соседними зернами с другой ориентацией кристаллической решетки, в результате чего скольжение, которое началось в одном зерне, не может свободно развиваться далее и тормозится соседними зернами; в) при увеличении поверхностной энергии кристаллических блоков, связанном с их дроблением и уменьшением размеров поперечного сечения, создающим области затрудненной деформации кристаллов; г) при формировании напряженного состояния металла в его (образование микроскопических межкристаллитных и и субмикроскопических внутрикристаллитных объемах напряжений второго рода и искажений кристаллической решетки, определяющих Подп. и дата величину напряжения третьего рода); д) при пластической деформации и деформационном упрочнении, сопровождающемся изменением ряда физических, химических, электрических, магнитных и иных свойств металла; в частности, они уменьшают плотность металла (при достижении степени Инв. № дубл. Взам. инв. № холодной пластической деформации, равной 90 %, объем деформированного чистого железа и стали увеличивается на 5 %), снижают коррозийную стойкость металла, его магнитную проницаемость, остаточную индукцию, электропроводность и теплопроводность, повышают коэрцитивную силу и электрическое процессов. сопротивление, Особенно скорость процессов, протекания происходящих в диффузионных разрыхленной Инв. № подп Подп. и дата межзеренной прослойке при большой разориентировке кристаллических зерен. Изменение указанных свойств металлов может оказать существенное влияние на важные эксплуатационные свойства некоторых деталей машин, Лист Ли Изм. № докум. Подп. Дат 8 что необходимо учитывать при проектировании технологических процессов и режимов обработки этих деталей. Кристаллитные напряжения (остаточные напряжения второго рода). Крнсталлитные напряжения (или по классификации Н. Н. Давнденкова, напряжения второго рода) уравновешиваются в пределах отдельных зерен поликристалла, состоящих из отдельных блоков мозаики или состоящих из различно ориентированных кристаллитов с правильным строением атомной решетки. Пластическая деформация поликристалла, протекающая в отдельных кристаллитах неравномерно, вызывает появление кристаллитных напряжений последующим причинам: различные кристаллиты, входящие в кристаллические зерна металлов, обладают различной величиной модуля упругости; деформируемость одного и того же кристаллита по разным кристаллографическим осям различна. Способность деформироваться определяется величиной модулей упругости первого и второго рода (Е и О), величина которых в Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата металлических кристаллах изменяется в различных кристаллографических направлениях очень значительно. Так, например, отношение максимального значения модуля упругости к минимальному характеризуется следующими цифрами: Е G 2,14 1,94 Алюминий 1,20 1.16 α -железо В связи с этим даже E G Медь 2,85 2,48 Цинк 3,55 1,78 при равномерном распределении в кристаллических зернах однородных кристаллитов разные зерна будут иметь по направлению действующей силы разные значения модуля упругости. Так как вследствие связи между отдельными элементами происходит их совместная деформация, то напряжения в них будут неодинаковы. Пластическая деформация поликристаллов распределяется в микрообъемах Инв. № подп неравномерно (даже при однородном поле напряжений). В этом случае Лист Ли Изм. № докум. Подп. Дат 9 степень неравномерности достигает 400—500 %, причем возможно даже изменение знака деформации. В результате этого, если в отдельных кристаллитах имеет место пластическая деформация, то при разгрузке вокруг этих кристаллитов появляется зона остаточных напряжений второго рода. Напряжения второго рода возникают также при фазовых превращениях металла, вызывающих изменение объема отдельных кристаллитов. Напряжения между различными по фазовому состоянию кристаллитами возникают независимо от ориентации последних — упорядоченной или беспорядочной. В перлите напряжения этого происхождения порядка 75 МПа. В закаленной малоуглеродистой стали обнаружены напряжения второго рода порядка 500—600 МПа, в высокоуглероднстой —до 1600 МПа. При экспериментальных исследованиях величина кристаллитных напряжений часто рентгенограмм, оценивается снятых с путем сравнения напряженных ширины (например линий пластически деформированных) и с ненапряженных (после отжига) образцов. При Подп. и дата возникновении и при увеличении кристаллитных напряжений ширина линий рентгенограмм увеличивается. Необходимо отметить, что расширение линий рентгенограмм вызывается не только появлением кристаллитных напряжении, но и Инв. № дубл. Взам. инв. № размельчением кристаллитов, причем последнее оказывает даже более сильное влияние на расширение линий. При необходимости влияние этих разных факторов на расширение линий может быть разделено и отдельно могут быть вычислены размеры кристаллитов и величина кристаллитных напряжений. В связи с тем что оба явления (измельчение кристаллитов и появление Инв. № подп Подп. и дата кристаллитных напряжений) обычно сопровождаются упрочнением металла поверхностного слоя, в практике технологических исследований часто принимается изменение ширины рентгеновской линии в качестве признака и даже критерия деформационного упрочнения. Лист Ли Изм. № докум. Подп. Дат 10 Кристаллитные напряжения уравновешивающиеся микроскопической (напряжения в объеме области, третьего и (напряжения кристаллического искажения рода), второго зерна, рода), т. кристаллической развивающиеся в е. в решетки отдельных зонах кристаллической решетки, т. е. в субмикроскопической области, в научнотехнической литературе часто характеризуются общим термином микроскопические напряжения. 3. Неразрушающий контроль Неразрушающий охватывающая контроль исследования совершенствование и (НК) - область физических применение науки принципов, методов, средств и и техники, разработку, технологий технического контроля объектов, не разрушающего и не ухудшающего их пригодность к эксплуатации. НК является важнейшим элементом системы экспертизы промышленной безопасности, обеспечивающей техническую безопасность на опасном производственном объекте. За последние годы НК, Подп. и дата выполняя важную функцию в указанной системе, развивается ускоренными темпами во всех своих составляющих, включая развитие новых методов и методик, создание достижениях более электроники совершенной и техники, вычислительных базирующейся устройств, на повышение Инв. № дубл. Взам. инв. № требований к персоналу в области НК. Развитие НК нашло свое отражение и в появлении новых терминов, которые используются в практике, научных трудах и технических описаниях. НК во все большей степени контактирует со смежными направлениями, участвующими в оценке реального технического состояния объектов, определении возможности их дальнейшей эксплуатации и сроков безопасной Инв. № подп Подп. и дата работы (проблема металловедение, ресурса). механика К таким разрушения направлениям (расчеты относятся прочности), теория надежности и другие разделы науки и техники. Все это способствует появлению в области НК новых понятий и соответственно новых терминов. В НК традиционно используются термины и определения, соответствующие Лист Ли Изм. № докум. Подп. Дат 11 другим областям знаний, например физике, прикладной математике, радиоэлектронике, метрологии, которые также нуждаются в систематизации и уточнении. Все виды НК, используемые в настоящее время, можно подразделить на три основные группы: виды, основанные на взаимодействии электромагнитных полей и элементарных частиц с объектами контроля; виды, основанные на использовании акустических полей; виды, основанные на взаимодействии проникающих веществ с объектами контроля. Первая группа наиболее обширна, здесь используются электромагнитные поля в диапазоне 0-1021 Гц. Вторая группа включает в себя один вид акустический. Третья группа состоит капиллярного метода. В соответствии с ГОСТ 18353-79 классификация типов и методов неразрушающего контроля, основана на физическом процессе с момента взаимодействия физического поля или вещества с контролируемым объектом до получения первичной информации. Неразрушающий контроль в зависимости от физических явлений, магнитный; электрический; вихретоковый; радиоволновой; тепловой; оптический; радиационный; акустический; проникающими веществами. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата положенных в его основу, подразделяется на виды: Лист Ли Изм. № докум. Подп. Дат 12 4. Магнитный метод Сформировались три основных области магнитного контроля: 1. контроль дефектов сплошности в ферромагнитных материалах; 2. оценка структурного состояния и прочностных характеристик ферромагнитных сталей и сплавов; 3. определение фазового состава. Магнитные методы применяют для: измерения толщины неферромагнитного покрытия на ферромагнитном основании (магнитная толщинометрия); дефектоскопии поверхностных и подповерхностных участков ферромагнитных материалов, (закалочных, шлифовочных, усталостныех трещин, волосовин, расслоения, не проварки стыковых сварных соединений, закатов и т.д.- магнитопорошковый метод); получения информации о магнитной проницаемости и ее изменении в зависимости от напряженности магнитного поля (индуктивный метод). Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата магнитной структуроскопии Магнитная толщинометрия основана на измерении силы притяжения постоянного магнита или электромагнита к поверхности изделия из ферромагнитного материала, на которую нанесен слой немагнитного покрытия, и позволяет определить толщину этого покрытия. Магнитный толщиномер - предназначен для контроля толщины немагнитных покрытий на ферромагнитном основании. Он позволяет, измерять в равной степени толщину и диэлектрических, и электропроводящих покрытий. По принципу действия магнитные толщиномеры можно разделить на толщиномеры пондеромоторного действия; индукционного действия и магнитостатического действия. Лист Ли Изм. № докум. Подп. Дат 13 Рисунок 1 – Толщиномер Самым дефектоскопии распространённым является и надёжным магнитопорошковый методом – магнитной основанный на Инв. № дубл. Взам. инв. № Подп. и дата возникновении неоднородности магнитного поля над местом дефекта. Рисунок 2 – Принцип действия магнитопорошкового метода При этом методе намагниченную деталь посыпают магнитным порошком (сухой метод) или поливают магнитной суспензией (мокрый метод). Частицы порошка, попавшие в зоны магнитных полей рассеяния, оседают на поверхности деталей вблизи мест расположения дефектов. Инв. № подп Подп. и дата Ширина полосы, по которой происходит оседание порошка, значительно больше ширины «раскрытия» дефекта, поэтому невидимые до этого дефекты фиксируют по осевшему около них порошку даже невооруженным глазом. Лист Ли Изм. № докум. Подп. Дат 14 Магнитный поток в бездефектной части изделия не меняет своего направления. Если же на пути его встречаются участки с пониженной магнитной проницаемостью, например трещины, неметаллические включения и т.д., то при этом возникают местные магнитные полюсы (N и S) и, как следствие, магнитное поле над дефектом. Металлические частицы, попавшие в неоднородное магнитное поле, возникшее над повреждением, притягиваются друг к другу и ориентируясь по магнитным силовым линиям поля, образуют цепочные структуры (рис), выявляемые при осмотре деталей. Намагничивание деталей, обработка их порошком (чаще суспензией), а также последующее размагничивание производятся с помощью магнитных дефектоскопов. Принцип действия магнитных дефектоскопов основан на регистрации магнитных полей рассеяния дефектов, при намагничивании контролируемых ферромагнитных изделий. Регистрация полей рассеяния может осуществляться с помощью Подп. и дата магнитного порошка, магнитной ленты, феррозондов, преобразователей Холла, индукционных и магниторезисторных преобразователей. Чувствительность и качество магнитопорошкового метода зависит от нескольких факторов: Инв. № дубл. Взам. инв. № изготовления детали; силы напряженности намагничивающего поля; взаимного направления намагничивающего поля и дефекта; параметрические Подп. и дата характеристики: размер, форма и шероховатость поверхности детали; Инв. № подп от магнитных характеристик материала применяемого для способа и условий при регистрации, анализе и документирование индикаторного рисунка обнаруженного дефекта. размера, формы, местоположения и ориентации дефекта; свойств дефектоскопического материала, применяемого для проведения контроля; Лист Ли Изм. № докум. Подп. Дат 15 способа нанесения дефектоскопического материала на поверхность детали. Основные области применения магнитной структуроскопии: определение структурного состояния и механических свойств холодного и горячего проката; контроль структурного состояния и прочностных характеристик объемно-термически обработанных стальных и чугунных изделий (отжиг, нормализация, закалка, отпуск и старение); оценка напряженного состояния и его изменений в материалах и конструкциях после термической обработки и пластической деформации; выявление кристаллографической текстуры, анизотропии механических свойств при штамповке или деформации листового проката; контроль структуры, физико-механических свойств и толщины слоев поверхностно упрочненных изделий различными методами (закалка ТВЧ, химико-термическая обработка, упрочнение концентрированными потоками энергии, виброупрочнение, обезуглероживание в стали и отбел в сортировка изделий по марке, качественная оценка содержания основных легирующих элементов. Приборы, реализующие этот способ контроля, обычно называют коэрцитиметры или структуроскопы. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата чугуне); Рисунок 3 – Структуроскоп магнитный МС-10 (патент RU 178417 U1) Лист Ли Изм. № докум. Подп. Дат 16 Метод магнитного порошка весьма прост и позволяет определять места и контуры нарушений сплошности материала, расположенные на поверхности деталей, с шириной раскрытия у поверхности 0,002 мм и более,, а также на глубине до 2--3 мм под поверхностью. Под различного рода покрытиями, но при условии, что толщина немагнитного покрытия не более 0,25 мм. магнитопорошковый неразрушающий контроль дефектоскопия Намагничивание деталей, обработка их порошком (чаще суспензией), а также последующее размагничивание производятся с помощью магнитных дефектоскопов. 5. Магнитографический метод Метод основан на обнаружении магнитных полей рассеяния, возникающих в местах дефектов при намагничивании контролируемых изделий. Поля рассеяния от дефектов фиксируются в виде магнитных отпечатков на эластичном магнитоно-сителе (магнитной ленте), плотно Подп. и дата прижатом к поверхности шва. Процесс контроля состоит из двух основных операций: намагничивания изделий специальными устройствами, при котором поля дефектов записываются на магнитную ленту. Инв. № дубл. Взам. инв. № Воспроизведение или считывание записи с ленты, осуществляется магнитографическим дефектоскопом. Магнитографический метод контроля можно применять для проверки сплошности стыковых швов, плоских изделий и труб различных диаметров, изготовленных из ферромагнитных металлов, с толщиной стенки 1—16 мм. Контролю подвергают швы с равномерным усилением и нормальной Инв. № подп Подп. и дата чешуйчатостью без видимых наружных дефектов: трещин, наплывов, подрезов, пор, недопустимых смещений и т. п. Магнитную ленту магнитным слоем накладывают на контролируемый шов и подвергают его намагничиванию с одновременной записью полей рассеяния на ленту. Лист Ли Изм. № докум. Подп. Дат 17 Характер дефектов определяют по видеоиндикатору. Форма изображения на экране соответствует форме дефекта, а степень почернения характеризует его глубину. Трещины характеризуются наличием извилистых темных линий с большой контрастностью, непровары — прямых линий, шлаковые включения — темных пятен и т. д. Применяют комплектом магнитографические намагничивающих дефектоскопы устройств, типов МД-9, предназначенных с для магнитографического контроля качества сварных швов трубопроводов, Взам. инв. № Подп. и дата листовых и других конструкций. Инв. № подп Подп. и дата Инв. № дубл. Рисунок 4 – Магнитографический дефектоскопы МД-9 Лист Ли Изм. № докум. Подп. Дат 18 6. Феррозондовый метод Феррозондовый метод неразрушающего контроля основан на обнаружении феррозондовым преобразователем магнитного поля рассеяния дефекта на намагниченной детали. Дефекты обнаруживаются за счет выявлений пространственных искажений магнитного поля над дефектом. Искаженное поле над дефектом называется полем рассеяния дефекта или полем дефекта. Выявляются поля рассеяния с помощью феррозондового преобразователя, преобразующего градиент напряженности магнитного поля в электрический сигнал. Феррозондовым методом обнаруживаются поверхностные и подповерхностные (глубина залегания до 30 мм) дефекты типа нарушения сплошности: волосовины, трещины, раковины, закаты и т.д. Метод также применяют для обнаружения дефектов сварных швов: непроваров, трещин, неметаллических включений, пор и т.п. Так же как и при магнитопорошковой дефектоскопии различают два Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата способа феррозондового контроля: способ остаточной намагниченности и способ приложенного поля. 7. Индукционный метод Индукционный метод определения места повреждения основан на принципе улавливания магнитного поля над кабелем, по которому пропускается ток высокой частоты. Метод надлежит применять во всех случаях, когда в месте повреждения кабеля удается получить электрическое соединение одной или двух жил через малое переходное сопротивление. Метод обеспечивает практически абсолютную точность, имеет широкое распространение в РФ и за рубежом. Лист Ли Изм. № докум. Подп. Дат 19 Рисунок 5 – Генератор ТИ-ТДИ-3А При применении индукционного метода по кабелю пропускают ток от генератора звуковой частоты (800— 3000 гц), при этом вокруг кабеля образуется магнитное поле, величина которого пропорциональна величине тока в кабеле. На поверхности земли над кабелем при. помощи приемной рамки, усилителя и телефона можно прослушать звучание, которое распространяется по пути прохождения тока по кабелю. Индукционным методом можно определить: Подп. и дата 1. Место повреждения кабеля. 2. Трассу кабеля. 3. Место расположения муфт на трассе. Широкое распространение получили индукционные толщиномеры. Принцип их действия основан на измерении изменений магнитного сопротивления цепи, состоящей из ферромагнитной основы изделия, измерительного преобразователя и немагнитного зазора между ними, соответствующего толщине покрытия. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № 4. Глубину заложения кабеля. Лист Ли Изм. № докум. Подп. Дат 20 8. ММП-контроль Контроль методом магнитной памяти металла (ММП-контроль) основан на измерении и анализе распределения собственных магнитных полей рассеяния (СМПР) металла сварных соединений, отображающих их структурную технологическую наследственность. ММП-контроль механических служит напряжений для (ЗКН) определения в сварных зон концентрации соединениях сосудов, трубопроводов, оборудования и конструкций. ММП контроль является первоочередным по отношению к известным методам неразрушающего дефектоскопического контроля (ультразвуковой, радиационный, магнитопорошковый, капиллярный, цветная дефектоскопия, измерение твердости и толщинометрия). Позволяет контролировать сварные соединения любых размеров и форм (стыковые, тавровые, угловые, нахлестанные, торцевые, прерывистые и др.) без ограничения толщины свариваемого металла на всех видах Подп. и дата ферромагнитных и аустенитных сталей и сплавов и на чугунах. При ММП-контроле определяют: - зоны концентрации остаточных сварочных напряжений и их распределение вдоль сварного соединения: Инв. № дубл. Взам. инв. № - зоны вероятного расположения микро- и макродефектов всех видов (поры, шлаковые включения, несплошности, трещины, разрывы). Метод МПМ выполняет одновременно при неразрушающем контроле одновременно две задачи: Первая задача - выявление дефектных зон на внутренней и наружной поверхности трубы с их последующей классификацией, Инв. № подп Подп. и дата Вторая задача - выполнение контроля напряженно-деформированного состояния металла объекта контроля с определением зон концентраций напряжений - источников всех видов повреждений на раннем этапе их развития. Лист Ли Изм. № докум. Подп. Дат 21 9. Сравнение разрушающих и неразрушающих методов контроля Преимущества разрушающих методов контроля: 1. Испытания обычно имитируют одно или несколько рабочих условий. Следовательно, они непосредственно направлены на измерение эксплуатационной надежности. 2. Испытания обычно представляют собой количественные измерения разрушающих нагрузок или срока службы до разрушения при данном нагружении и условиях. Таким образом, они позволяют получить числовые данные, полезные для конструирования или для разработки стандартов или спецификаций. 3. Связь между большинством измерений разрушающим контролем и измеряемыми свойствами имитирующей рабочие материалов условия) (особенно обычно под прямая. нагрузкой, Следовательно, исключаются споры по результатам испытания и их значению для эксплуатационной надежности материала или детали. Недостатки разрушающих методов контроля: Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 1. Испытания не проводят на объектах, фактически применяемых в эксплуатационных условиях. Следовательно, соответствие между испытываемыми объектами и объектами, применяемыми в эксплуатации (особенно в иных условиях), должно быть доказано иным способом. 2. Испытания могут проводиться только на части изделий из партии. Они, возможно, будут иметь небольшую ценность, когда свойства изменяются от детали к детали. 3. Часто испытания невозможно проводить на целой детали. Испытания в этом случае ограничиваются образцом, вырезанным из детали или специального материала, обладающих свойствами материала детали, который будет применяться в рабочих условиях. 4. Единичное испытание с разрушением может определить только одно или несколько свойств, которые могут влиять на надежность изделия в Инв. № подп рабочих условиях. Лист Ли Изм. № докум. Подп. Дат 22 5. Разрушающие методы контроля затруднительно применять к детали в условиях эксплуатации. Обычно для этого работа прекращается и данная деталь удаляется из рабочих условий. 6. Кумулятивные изменения в течение периода времени нельзя измерить на одной отдельной детали. Если несколько деталей из одной и той же партии испытывается последовательно в течение какого-то времени, то нужно доказать, что детали были одинаковыми. Если детали применяются в рабочих условиях и удаляются после различных периодов времени, необходимо доказать, аналогичных рабочих что каждая условий, была прежде чем подвержена могут воздействию быть получены обоснованные результаты. 7. Когда детали изготовлены из дорогостоящего материала, стоимость замены вышедших из строя деталей может быть очень высока. При этом невозможно выполнить соответствующее количество и разновидности разрушающих методов испытаний. 8. Многие разрушающие методы испытаний требуют механической или Подп. и дата другой предварительной обработки испытываемого образца. Часто требуются крупногабаритные, дающие очень точные результаты, машины. В итоге стоимость испытаний может быть очень высокой, а число образцов для испытаний ограниченным. Кроме того, эти испытания весьма трудоемки и Инв. № дубл. Взам. инв. № могут проводиться только работниками высокой квалификации. 9. Разрушающие испытания требуют большой затраты человекочасов. Производство деталей стоит чрезвычайно дорого, если соответствующие длительные испытания применяются как основной метод контроля качества продукции. Преимущества неразрушающих методов контроля: Инв. № подп Подп. и дата 1. Испытания проводятся непосредственно на изделиях, которые будут применяться в рабочих условиях. 2. Испытания можно проводить на любой детали, предназначенной для работы в реальных условиях, если это экономически обосновано. Эти испытания можно проводить даже тогда, когда в партии имеется большое Лист Ли Изм. № докум. Подп. Дат 23 различие между деталями. 3. Испытания можно проводить на целой детали или на всех ее опасных участках. Многие опасные с точки зрения эксплуатационной надежности участки детали могут быть исследованы одновременно или последовательно, в зависимости от удобства и целесообразности. 4. Могут быть проведены испытания многими НМК, каждый из которых чувствителен к различным свойствам или частям материала или детали. Таким образом, имеется возможность измерить столько различных свойств, связанных с рабочими условиями, сколько необходимо. 5. Неразрушающие методы контроля часто можно применять к детали в рабочих условиях, без прекращения работы, кроме обычного ремонта или периодов простоя. Они не нарушают и не изменяют характеристик рабочих деталей. 6. Неразрушающие методы контроля позволяют применить повторный контроль данных деталей в течение любого периода времени. Таким образом, степень повреждений в процессе эксплуатации, если ее можно обнаружить, и Подп. и дата ее связь с разрушением в процессе эксплуатации могут быть точно установлены. 7. При неразрушающих методах испытаний детали, изготовленные из дорогостоящего материала, не выходят из строя при контроле. Возможны Инв. № дубл. Взам. инв. № повторные испытания во время производства или эксплуатации, когда они экономически и практически оправданы. 8. При неразрушающих методах испытаний требуется небольшая (или совсем не требуется) предварительная обработка образцов. Некоторые устройства для испытаний являются портативными, обладают высоким быстродействием, в ряде случаях контроль может быть полностью Инв. № подп Подп. и дата автоматизированным. Стоимость НМК ниже, чем соответствующая стоимость разрушающих методов контроля. 9. Большинство неразрушающих методов испытания кратковременны и требуют меньшей затраты человекочасов, чем типичные разрушающие методы испытаний. Эти методы можно использовать для контроля всех Лист Ли Изм. № докум. Подп. Дат 24 деталей при меньшей стоимости или стоимости, сопоставимой со стоимостью разрушающих методов испытаний лишь небольшого процента деталей в целой партии. Недостатки неразрушающих методов контроля: 1. Испытания обычно включают в себя косвенные измерения свойств, не имеющих непосредственного значения при эксплуатации. Связь между этими измерениями и эксплуатационной надежностью должна быть доказана другими способами. 2. Испытания обычно качественные и редко – количественные. Обычно они не дают возможности измерения разрушающих нагрузок и срока службы до разрушения даже косвенно. Они могут, однако, обнаружить дефект или проследить процесс разрушения. 3. Обычно требуются исследования на специальных образцах и исследование рабочих условий для интерпретации результатов испытания. Там, где соответствующая связь не была доказана, и в случаях, когда возможности методики ограничены, наблюдатели могут не согласиться в Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата оценке результатов испытаний. Лист Ли Изм. № докум. Подп. Дат 25 Заключение Научно-исследовательская напряженно-деформированного работа посвящена состояния вопросам неразрушимыми оценки методами контроля. Описан магнитный неразрушающий контроль, в частные методы, даны определения основным характеристикам контроля, рассмотрены области применения метода магнитной памяти металла (МПМ), магнитная Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата структуроскопия и толщинометрия. Лист Ли Изм. № докум. Подп. Дат 26 Список литературы 1. ГОСТ 20911-89 Техническая диагностика. Термины и определения. 2. ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения. 3. ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов. 4. ГОСТ Р 53697-2009 Контроль неразрушающий. Основные термины и определения. 5. ГОСТ 21104-75 Контроль неразрушающий. Феррозондовый метод. 6. ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод. 7. ГОСТ 25225-82 Контроль неразрушающий. Швы сварных соединений 8. Дубов А. А. Принципиальные отличительные признаки метода магнитными методами неразрушающего контроля / А. А. Дубов // Контроль. Диагностика. - 2003. - №12. - С.27-29. 9. Клюев В. В. Неразрушающий контроль: Справочник: В 8 т. Т.6 Магнитный метод контроля / В. В. Клюев, Г. С. Шелихов. − М. : Машиностроение, 2006. - 700с. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата магнитной памяти металлов и приборов контроля в сравнении с известными Лист Ли Изм. № докум. Подп. Дат 27