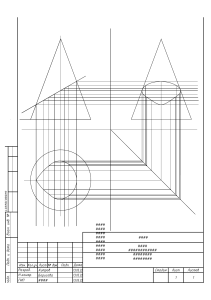

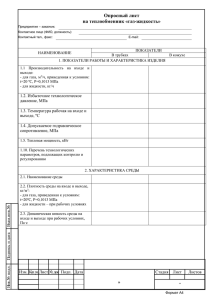

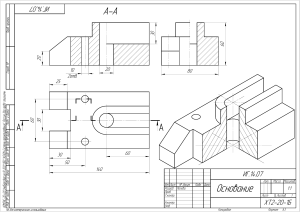

1 ВВЕДЕНИЕ Настоящий курсовой проект выполнен на цикловой комиссии «Металлорежущие станки» по предмету «Проектирование технологической оснастки». Проект разработан на основании задания: спроектировать станочное приспособление для сверления одного отверстия Ø4 в детали(вал №80-16121).Годовая программа выпуска Инв. № подл. Подпись и дата Взам.инв. № N=50∙ 103. Лист Изм. Кол.у Лист № ч. док. Подпись Дата 2 ОБЩИЕ СВЕДЕНИЯ 2.1 Назначение и область применения приспособления Данное станочное приспособление «Кондуктор» предназначено для сверления, зенкерования, развёртывания отверстий в заготовках типа вал, втулка в условиях мелкосерийного производства. Данное приспособление является одноместным, специализированным, с ручным механизмом зажима. 2.2 Технические характеристики приспособления Масса, кг……………………………………………………………….127 Размер Т-образного паза на столе станка, мм……………………….14 Количество одновременно устанавливаемых заготовок, шт………1 Габаритные размеры, мм………………………………………………290×148×148 Точность выполняемого в приспособлении размера, квалитет……7 Расчётное усилие зажима заготовки, Н………………………………942 Уровень стандартизации приспособления, проценты………………75 Зажимной механизм……………………………………винтовой с ручным приводом Периодичность проверки приспособления, в месяц…………………3 Инв. № подл. Подпись и дата Взам.инв. № Группа сложности………………………………………………………2 2.3 Описание конструкции приспособления Заготовка в приспособлении базируется в призму позиция 5 с упором по торцу в правый торец буртика вала Ø84,3 мм. Призма крепится к корпусу приспособления при помощи двух контрольных штифтов позиция 27 и двух винтов позиция Лист Изм. Кол.у Лист № ч. док. Подпись Дата Изготовлена призма из стали 20Х ГОСТ 4543-71, рабочие грани призмы цементируют на глубину 0,8-1,2 и подвергают закалке да твёрдости 50-55 HRC. Штифт запрессован в отверстие призмы. Зажим заготовки осуществляется при помощи прихвата следующим образом: вращая рукоятку позиция 21 нажимной гайки, позиция 15, рычаг позиция 2 поворачивается относительно неподвижной опоры против часовой стрелки и зажимает заготовку. Рычажный механизм в данной конструкции изменяет силу по величине и по направлению. Винтовой механизм простой по конструкции, надёжен против само отвинчивания. Недостаток механизма – непостоянство силы зажима. Для направления режущего инструмента в конструкции приспособления установлена сменная кондукторная втулка позиция 13, так как годовая программа выпуска N= 50∙103 штук. Применение втулки позволяет уменьшить увод оси сверла и разбивку отверстия. Материал втулки углеродистая сталь У9А закаленная до твёрдости 60…65 единиц. Сменная втулка устанавливается в конструкцию приспособления через промежуточную втулку позиция 14. Размеры втулки выбираются в зависимости от диаметра и длинны отверстия, которое необходимо просверлить. Между торцом втулки и заготовкой предусмотрено расстояние для выхода стружки равное 4,5 мм, так как материал заготовки легированная сталь 25 ХГМ ГОСТ 4543-71. Втулки вмонтированы в кондукторную плиту, которая приварена к корпусу. Инв. № подл. Подпись и дата Взам.инв. № Корпус приспособления представляет собой сварную конструкцию. Крепление корпуса к столу станка осуществляется при помощи двух болтов к обработанным станочным пазам позиция Лист Изм. Кол.у Лист № ч. док. Подпись Дата 3 ЭСКИЗНАЯ КОМПОНОВКА ПРИСПОСОБЛЕНИЯ 3.1 Выбор схемы установки в приспособлении 3.1.1 Для полного исключения подвижности твёрдого тела в пространстве необходимо лишить его 6-ти степеней свободы: 3-х возвратно-поступательных движений и 3-х вращательных движений вокруг указанных осей координат, это достигается наложением связей. Данная заготовка представляет собой вал, т.к. длина заготовки l = 212 мм, диаметр заготовки d = 84,3 мм. Учитывая метод обработки, базировать начинаем с поверхности которая имеет наибольшую площадь – цилиндрическая поверхность, затем базируем по правому торцу буртика вала d = 84,3 мм. Рисунок 3.1 – Схема установки заготовки: Инв. № подл. Подпись и дата Взам.инв. № 1 – заготовка; 2 – опора неподвижная по форме призматическая; 3 – опора неподвижная по форме плоская; 4 – зажим одиночный. 3.1.2 Определяем базы: Базы по назначению: Технологические – цилиндрическая образующая и правый торец Лист Изм. Кол.у Лист № ч. док. Подпись Дата Измерительные – правый торец буртика вала 84,3 мм для размера 19,50,26 мм, цилиндрическая образующая для отверстия 4 0,48 мм. Базы по лишаемым степеням свободы: Цилиндрическая образующая – двойная направляющая, правый торец – опорная Базы по характеру проявления: Все базы явные. 3.1.3 Определяем погрешность базирования: 19,5 = 0, т.к. правый торец буртика 84,3 мм технологическая и измерительная база. 4 = 0,т.к. размер выдерживается размером инструмента. Вывод: заготовка годная, т.к. погрешность базирования всех размеров равна нулю. 3.1.4 Выбор установочных элементов В качестве установочных элементов выбираем: неподвижную опорную призму по цилиндрической образующей, регулируемую опору и зажим ближе к месту сверления. 3.2 Обработка отверстия круглого сечения производится спиральным сверлом при вращении сверла и его осевой подаче. В данном случае материал заготовки легированная Взам.инв. № сталь 25ХГМ ГОСТ 4543 – 71, поэтому в качестве материала для режущей части инструмента выбираем быстрорежущую сталь Р6М5. В качестве оборудования выбираем вертикально – сверлильный станок. Данный тип Инв. № подл. Подпись и дата станков применяется преимущественно для обработки отверстий в деталях небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента. Главное движение – вращение шпинделя, движение подачи шпинделя. Техническая характеристика станка модели 2H118 Лист Изм. Кол.у Лист № ч. док. Подпись Дата Класс точности станка …………………………………………………………………………. Н Диаметр сверления, мм ………………………………………………………………………... 4 Длина рабочей поверхности стола, мм ……………………………………………………. 360 Ширина поверхности стола, мм …………………………………………………………… 320 Пределы частот вращения шпинделя, (min/max), об./ мин ……………………….. 180.. 280 Мощность двигателя главного движения, кВт …………………………………………….. 1,5 Шпиндель станка (конус Морзе) ………………………………………………………………. 2 Габариты станка (длина × ширина × высота), мм ……………………………………………... 870 × 590 × 2080 Масса станка, кг …………………………………………………………………………….. 450 Таблица 3.1 – Принятая технологическая оснастка Обозначение Основные конструктивные параметры Сверло 2300 – 0027 ГОСТ 886 - 77 Диаметр сверла d = 4 мм, длина режущей части сверла l = 78 мм, длина сверла L = 119 мм, хвостовик конический – конус Морзе 1, материал режущей части – твёрдый сплав ВК8. Наружная поверхность втулки выполнена в виде конуса Морзе 2, внутренняя в виде конуса Морзе 1,вылет втулки из шпинделя станка, а = 17 мм. Инв. № подл. Подпись и дата Взам.инв. № Втулка 6100- 0141 ГОСТ 13598 - 85 4 РАСЧЁТЫ ПРИСПОСОБЛЕНИЯ Лист Изм. Кол.у Лист № ч. док. Подпись Дата 4.1 Расчёт режимов резания Исходные данные: обрабатываемый материал – сталь 25ХГМ ГОСТ 4543-71; твёрдость материала HB170...241; глубина резания t=d/2=2мм; режущий инструмент –сверло Ø4 ВК8 ГОСТ 886-77 обработка с охлаждением Расчёт: 4.1.1Расчёт длины рабочего хода Lр.х, в мм [3,с.105] Lр.х=Lрез+y+Lдоп, (4.1) где Lрез = 21,65 мм длина резания; y = 3 мм – длина подвода, врезания и перебега [3,с.303]; Lдоп– дополнительная длина хода, мм (в данном случае не учитывается) Lр.х=21,65+3=24,65мм 4.1.2 Назначение подачи на оборот шпинделя станка Sо, в мм/об а) определение подачи по нормативам группа подач I (сверление твёрдосплавными свёрлами 13-12 квалитет точности) [3,с.110] Sо=0,06∙1,3=0,078 мм/об при Lрез/d=21,65/4=5,41 б)уточнение подачи по нормативам Sо паспортное=0,1 мм/об 4.1.3 Определение стойкости инструмента по нормативам Тр, в мин [3, с.114] Тр=Тм∙ 𝛌, (4.2) Подпись и дата Взам.инв. № где Тм=20 мин – стойкость в минутах машинного времени работы станка [3, с.114] ;𝜆 коэффициент времени резания каждого инструмента 𝜆=Lрез/Lр.х=21,65/24,65=0,87 (4.3) Когда 𝜆>0,7, его можно не учитывать и принимать Тр=Тм=20 мин. Инв. № подл. 4.1.4 Расчёт скорости резания v, в м/мин по нормативам [3, с.115]; Лист Изм. Кол.у Лист № ч. док. Подпись Дата V=Vтабл∙ К1∙К2∙К3, (4.4) где Vтабл=20 м/мин – нормативная скорость резания; К1=0,8 – коэффициент, учитывающий марку обрабатываемого материала [3, с.116];К2=1,6 – коэффициент, учитывающий стойкость инструмента [3, с.116]; К3=1 – коэффициент учитывающий отношения длины резания к диаметру [3, с.117]; V=20∙0,8∙1,6∙1=25,6 м/мин а) расчёт числа оборотов шпинделя станка[3, с.105] n=1000∙V/π∙d, (4.5) n=1000∙25,6/π∙4=2038,22 мин-1 б) уточнение числа оборотов шпинделя по паспорту станка исходя из условия жёсткости выбрала nпаспартное=1000 мин-1 в) уточнение скорости резания по принятому числу оборотов шпинделя V=π∙d∙n/1000=π∙4∙1000/1000=12,56 м/мин (4.6) 4.1.5 Расчёт основного машинного времени обработки tм, в мин [3, с.105] tм=Lр.х/Sоn=24,65/0,1∙1000=0,25 (4.7) 4.1.6 Проверочный расчёт а) определение мощности резания Nрез,в кВт [3, с.126] Инв. № подл. Подпись и дата Взам.инв. № 𝒏 Nрез=Nтабл∙КN∙ 𝟏𝟎𝟎𝟎; (4.8) гдеNтабл=0,09 кВт – мощность резания по таблице [𝟑, с. 𝟏𝟐𝟕]; КN=1 – коэффициент, зависящий от обрабатываемого материала [𝟑, с. 𝟏𝟐𝟕] Nрез=0,09∙1∙ 𝟏𝟎𝟎𝟎 𝟏𝟎𝟎𝟎 =0,09кВт Проверка мощности резания по мощности станка Лист Изм. Кол.у Лист № ч. док. Подпись Дата Nрез<1,2∙Nдв∙ ƞ 0,09<1,2∙1,5∙0,87 0,09<1,57 4.2.6 Определяем крутящий момент Мкр, в Н∙м и осевую силу [5, с.277] Мкр=10См∙Дq∙Sy∙Kр (4.9) где См–коэффициент; q,у – показатели степени; Кр – коэффициент учитывающий условия обработки. См=0,0345; q=2,0; у=0,8 [5, с.281] Кр=Кмр=(σв/750)n (4.10) где σв=750 Мпа – предел прочности при растяжении стали 25ХГМ [8, с.56]; n=0,75 [5, с.264] Кр=(750/750)0,75=1 Мкр=10∙0,0345∙42∙0,10,8∙1=0,87 Н∙м=0,87∙103 Н∙мм Определяем осевую силу Pо, Н Pо=10Ср∙Дq∙Sу∙Кр, (4.11) Где Ср=68 – коэффициент; q=1,0; у=0,7 – показатели степени [5, с.281] Инв. № подл. Подпись и дата Взам.инв. № Po=10∙68∙41∙0,10,7∙1=442,71 Н Лист Изм. Кол.у Лист № ч. док. Подпись Дата 4.2 РАСЧЕТ ТОЧНОСТИ ПРИСПОСОБЛЕНИЯ При расчете на точность суммарная погрешность Σε при обработке детали не должна превышать величину допуска Т размера Σε ≤ Т. В результате для расчета точности приспособления εпр можно использовать упрощенную формулу εпр ≤ Т – КТ√(Кт1 εб )2 + ε2з + ε2у + ε2и + ε2пи + (Кт2 𝜔)2 , где Т – допуск выполняемого размера; εб = 0; εз = 0; εу = 0; εи = 0,037; εпи = 0,02 [1, c 192] – соответственно погрешности: базирования, закрепления, установки приспособления на станке, положение детали из-за износа установочных элементов приспособления и от перекоса инструмента; ω = 0,009 – экономическая точность обработки; Кт = 1 – коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения; Кт1 = 0,8 – коэффициент, учитывающий уменьшения предельного значения погрешности базирования при работе на настроенных станках; Кт2 = 0,6 – коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления. В качестве расчетного размера выбираем размер от торца заготовки до оси отверстия Ø4. На данный размер установлен допуск Т = 0,26 Инв. № подл. Подпись и дата Взам.инв. № Определяем погрешность базирования расчетного размера ε б19,5 = 0 (пояснение в пункте 3.1) Определяем погрешность закрепления заготовки в приспособлении εз = 0 т.к привод, и сила зажима перпендикулярна выполняемому размеру. Определяем погрешность установки εу = 0 Лист Изм. Кол.у Лист № ч. док. Подпись Дата Определяем погрешность износа установочного элемента Приближенный износ установочных элементов может определятся по формуле 𝑁 εи = U0 . k1 . k2 . k3 . k4 . 𝑁 , 0 где U0 = 65 [1, c 175] – средний износ установочных элементов для чугунной заготовки при усилии зажима P = 10 кН и базовом числе установок N = 100000 (табл. 81); k1 = 0,97-материал детали сталь не закалённая[1, c 176]; k2 = 1-тип оборудования универсальное; k3 = 0,94-условия обработки сверление стали с охлаждением; k4 = 1-число установок. N = 50 . 103 – годовая программа выпуска. εи = 0,065 ∙ 0,97 ∙ 1 ∙ 0,94 ∙ 1 ∙ 50 ∙ 103 = 0,037 100 ∙ 103 Инв. № подл. Подпись и дата Взам.инв. № εпр ≤ 0,26 – 1 ∙ √(0,8 ∙ 0)2 + 0 + 0 + 0,0372 + 0,022 + (0,6 ∙ 0,009)2 = 0,218 Вывод:1) Отклонение от || оси заготовки относительно базовой поверхности А не более 0,218 мм. 2) Отклонение от оси втулки относительно базовой поверхности А не более 0,218 мм. Лист Изм. Кол.у Лист № ч. док. Подпись Дата 4.3 ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА Тип производства в значительной степени обеспечивает особенности конструкции приспособления, поэтому при проектировании приспособлений требуется учитывать тип производства, в котором оно будет применяться. Для определения типа производства необходимо определить и сопоставить заданный такт выпуска и трудоемкость операции для которой проектируют приспособления. 4.3.1 Такт выпуска [6, с. 22], в мин. определяют по формуле: 𝑡в = 60 ∙ 𝐹д , 𝑁 где Fд – действительный годовой фонд времени в ч. , Fд = 4029ч. [6, с 22]; N – годовая программа выпуска, шт. 𝑡в = 60 ∙ 4029 = 4,8 50000 4.3.2 Определяем штучно-калькуляционное время, мин. 𝑇шт−к = 𝑓 ∙ 𝑡м , где f – коэффициент, учитывающий тип производства, f =1,72 [6, c. 147]; tм – основное машинное время, tм = 0,12 мин. 𝑇шт−к = 1,72 ∙ 0,12 = 0,21 4.3.3 Определяем фактический коэффициент загрузки оборудования Инв. № подл. Подпись и дата Взам.инв. № η з.ф = η з.ф = 𝑇шт−к 𝑡в 0,21 = 0,044 4,8 4.3.4 Усредненный нормативный коэффициент загрузки оборудования, когда тип производства ещё неизвестен, равен: ηз.н = 0,75…0,8 [6, с. 25]. Тогда расчетное количество операций, выполняемых на рабочем месте при заданных нормативном и фактическом коэффициенте загрузки оборудования. Определяют по формуле [6, с. 21] Лист Изм. Кол.у Лист № ч. док. Подпись Дата О= О= η з.н η з.ф 0,75 = 1,9 0,044 4.3.5 Коэффициент закрепления операции Кз.о = О , Р где Р – принятое число рабочих мест, Р = 1. 1,9 = 1,9 1 По ГОСТ 18.004 – 74 тип производства мелко серийное, т.к Кз.о = 1,9. Инв. № подл. Подпись и дата Взам.инв. № Кз.о = Лист Изм. Кол.у Лист № ч. док. Подпись Дата 4.4 Расчёт усилия зажима заготовки Сверлить отверстие на цилиндрической поверхности. На заготовку в процессе обработки действует осевая сила Po и момент кручения Мкр создаваемый окружной силой резания Pz. Силы W и сила Po одинаково направлены и прижимают заготовку к установленным поверхностям призмы. Окружная сила резания Pz может сдвинуть ее в осевом направлении, проворачивать и приподнимать в призме. Условие равновесия 2Fтр2+Fтр1=kPz; Pz=2Мкр/2 2(W3+P0)∙ W (f1+f2∙ 𝟏 ∙ 𝟏 𝟐𝐤𝐌к 𝟐 𝒔𝒊𝒏𝜶 𝟏 𝒔𝒊𝒏𝜶 )= ∙f2+W∙f1= 𝟐𝑴к∙𝒌 𝑫 𝟐Мк∙𝒌 W= 𝟏 𝑫(𝒇+𝒇 𝒔𝒊𝒏𝜶 ) - 𝟐Мк∙𝒌𝒔𝒊𝒏𝜶 W= 𝑫(𝒇 𝒔𝒊𝒏𝜶+𝒇 ) - 𝟐Мк∙𝒌𝒔𝒊𝒏𝜶 W= 𝑫𝒇(𝒔𝒊𝒏𝜶+𝟏) - - 𝑫 𝑷𝒐𝒇 𝒔𝒊𝒏𝜶 𝑷𝒐𝒇 𝒇 𝒔𝒊𝒏𝜶+𝒇 𝑷𝒐𝒇 𝒇 𝒔𝒊𝒏𝜶+𝒇 Если f1=f2, то 𝑷𝒐 𝒔𝒊𝒏𝜶+𝟏 , (4.12) где k – гарантированный коэффициент запаса; f1 – коэффициент трения между заготовкой и зажимным элементом; f2 – коэффициент трения между заготовкой и установочным элементом; 𝜶 =45о – половина угла призмы Определяем коэффициент запаса закрепления[1,с199]. k=k0∙k1∙k2∙k3∙k4∙k5∙k6, (4.13) где k0=1,5-гарантированный коэффициент запаса; k1=1-коэффициент, учитывающий Взам.инв. № состояние поверхности заготовки; k2-коэффициент не учитывается; k3-коэффициент не учитывается; k4=1,3-коэффициент,учитывающий постоянство силы зажима(использование ручного Подпись и дата эргономику ручных зажимных элементов(удобное расположение рукояток); k6=1,5-коэффициент, учитываемый при наличии Инв. № подл. зажима);k5=1-коэффициент,учитывающий крутящих моментов(заготовка установлена на опоры с ограниченной поверхностью контакта) k=1,5∙1∙1,3∙1∙1,5=2,9 принимаем k=2,5 Лист Изм. Кол.у Лист № ч. док. Подпись Дата Определяем коэффициент трения между заготовкой и поверхностями призмы f=0,15[1,с.201]. - 𝟒𝟒𝟐,𝟕𝟏 𝒔𝒊𝒏𝟒𝟓+𝟏 =942 Н Инв. № подл. Подпись и дата Взам.инв. № 𝟐∙𝟎,𝟖𝟕∙𝟏𝟎𝟎𝟎𝒔𝒊𝒏𝟒𝟓 W= 𝟒∙𝟎,𝟏𝟓(𝒔𝒊𝒏𝟒𝟓+𝟏) Рисунок 4.1 – Схема и расчёт усилия зажима заготовки Лист Изм. Кол.у Лист № ч. док. Подпись Дата 4.5 Расчёт зажимного механизма Зажим заготовки осуществляется при помощи прихвата Выбираем схему зажима заготовки Рисунок 4.2 – Схема к расчёту параметров зажимного механизма 4.5.1 Определяем силу действующую по оси винтового зажима ∑Ma = 0│W ∗ (l + l1 ) − Q ∗ l1 ∗ ƞ = 0 Q = W ∗ (l + l1 )/(l1 ∗ ƞ), (4.14) где W – сила зажима заготовки, H; l и l1 – плечи рычажного механизма, мм; ƞ – КПД рычажного механизма В данном случае l = l1, тогда Q = W ∗ 2/ƞ Инв. № подл. Подпись и дата Взам.инв. № Q = 942 ∗ 2 = 2166 H 0,87 4.5.2 Определяем номинальный диаметр винтового механизма, мм d = c√ Q [σp ] , (4.15) где с – коэффициент для основной метрической резьбы с = 1,4; [σp] – допустимое напряжение материала шпильки на растяжение. Для шпильки из стали 40Х с учётом износа резьбы [σp] = 140 МПа [1,с.218] Лист Изм. Кол.у Лист № ч. док. Подпись Дата 2166 d = 1,4√ 140 = 5,5 мм С учётом запаса принимаем d=10 мм 4.5.3 По [4,с.385] вычисляем угол подъёма резьбы α = arctgP/πd2 , (4.16) где Р – шаг резьбы, мм; d2 – средний диаметр резьбы, мм. α = arctg ( 1,5 ) = 3,03° 3,14 ∗ 9,026 4.5.4 Тогда КПД винтового механизма ƞ= tgα tg(α+φ)+ (4.17) 3 2f DH −d3 ∗ 2 2 3d2 D −d H где φ – приведённый угол трения в резьбе, для метрической резьбы φ = 6,59º; f – коэффициент трения между гайкой и её опорной поверхностью, f = 0,15; DH, d – соответственно наружный и внутренний диаметр опорного торца гайки, для цилиндрической поверхности гайки по ГОСТ 14729-69 DH = 28 мм (с учётом фаски 1*45º) ƞ= tg3,03° = 0,1 2 ∗ 0,15 283 − 163 tg(3,03° + 6,59°) + 3 ∗ 9,026 ∗ 2 28 − 162 Так как рассчитанный КПД ƞ < 0,4 – винтовой механизм надёжен против самоотвинчивания. 4.5.5 Вычисляем расчётный момент, который нужно приложить к гайке для создания Инв. № подл. Подпись и дата Взам.инв. № осевой силы Mp = Q [0,5d2 ∗ tg(α + φ) + 0,15 f 3d2 ∗ D3H −d3 D2H −d2 ] (4.18) 283 −163 Mp = 2166 ∗ [0,5 ∗ 9,026 ∗ tg(3,03° + 6,59°) + 3∗9,086 ∗ 282 −162 ] = 34714,7 H 4.5.6 С учётом того, что при откреплении преодолевается трение покоя, расчётный момент при закреплении заготовки необходимо увеличить в 1,2 раза M = 1,2Mp = 1,2 ∗ 34714,7 = 41657,64 H (4.19) Из уравнения М = Р ручное ∗ L, Лист Изм. Кол.у Лист № ч. док. Подпись Дата где Р ручное – усилие закрепления рукой, Р ручное = 145…195 Н; L – плечо силы (длина рукоятки), мм. Определяем длину рукоятки L= М 41657,64 = = 213 мм Рручное 195 Для облегчения труда рабочего принимаем L = 220 мм Таким образом, окончательно принимаем рассчитанные параметры зажимного механизма Инв. № подл. Подпись и дата Взам.инв. № приспособления. Лист Изм. Кол.у Лист № ч. док. Подпись Дата СПИСОК ЛИТЕРАТУРЫ 1. Антонюк В.Е. Конструктору станочных приспособлений: Справ. пособие, -Мн.: Беларусь, 199. – 400с. 2. Барановский Ю.В. Режимы резания металлов: Справ. пособие, -Мн.: 1972. – 363с. 3. Гжиров Р.Н. Краткий справочник конструктора: Справочник –Л: Машиностроение, 1984, - 464с. 4. Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по технологии машиностроения -4-с изд. –Мн…: Высшая школа, 1983, -256с. 5. Горохов В.А. Проектирование и расчет приспособлений. –Мн.: Высшая школа. 1982, 238с. 6. Обработка металлов резанием: Справочник технолога/под общ. ред. А.А. Панова, -М.: Машиностроение, 1988. -736с. 7. Справочник технолога-машиностроителя. В 2-х Т.1/под редакцией А.Г. Косиловой и Р.К. Мещерякова . -3-е изд. –М.: Машиностроение, 1972, -694с. 8. Справочник технолога-машиностроителя. В 2-х Т.2/под редакцией А.Г. Косиловой и Р.К. Мещерякова . -4-е изд. –М.: Машиностроение, 1985, -496с. 9. Станочные приспособления: Справочник. В 2-х т. Т.1/под. ред. Б.Н. Вардашкина, А.А. Шатилова. –М.: Машиностроение, 1984, -592с. Инв. № подл. Подпись и дата Взам.инв. № 10. Станочные приспособления: Справочник. В 2-х т. Т.2/под. ред. Б.Н. Вардашкина, А.А. Шатилова. –М.: Машиностроение, 1984, -656с. Лист Изм. Кол.у Лист № ч. док. Подпись Дата Взам.инв. № Подпись и дата Инв. № подл. Лист Изм. Кол.у Лист № ч. док. Подпись Дата