1) Устройства предварительной обработки диагностических параметров, оценивающих

техническое состояние узлов, агрегатов и систем локомотива-датчики систем

диагностики.

Изучение особенностей устройства, принцип действия, характеристик основных

видов датчиков, используемых в системах диагностики: вибродатчики и

тензодатчики.

Физические

Неразрушающ

Оптически

й

Газоаналитическ

ий

Методы

Диагностирован

Теплово

й

Виброакустическ

ие

Акустически

е

Спектральног

оАнализа

Ультрозвуков

ой

Рисунок 2.1 – Методы диагностирования

Наиболее распространенные методы диагностирования в локомотивном

хозяйстве следующие:

Виброакустические - не требуют разборки агрегатов и узлов локомотива,

данный метод основан на процессах, возникающих в узлах трения и сопряжения

деталей при рабочих режимах функционирования объекта. Работа этих узлов

сопровождается шумами и вибрацией, по которым, можно оценить состояние

механизма.

Вибрации механизма - это реакция на действие возмущающих сил,

возникающих при взаимодействии частей механизма.

Тепловой метод - основан на анализе теплового излучения деталей,

элементов и устройств при их функционировании.

Интенсивность теплового излучения зависит от электрических

параметров электроаппаратуры и электрических машин, а также от скрытых

дефектов в узлах трений и сопряжений. Изменение характеристик теплового

излучения свидетельствует об изменении режима работы устройства.

Контактные методы предполагают непосредственный контакт

теплового датчика с поверхностью детали.

Бесконтактные - основаны на способности излучать энергию

пропорциональную температуре.

Оптические методы основаны на осмотре поверхности деталей,

используя отражательные свойства поверхностей.

Газоаналитические методы основаны на определении скорости потока

воздуха, его температуры, давлении, а также химический состав выхлопных

газов. Имея эталонные данные рассматриваемых параметров, можно определить

техническое состояние дизельного и карбюраторного двигателей.

Методы спектрального анализа вещества — используют физикохимические методы анализа масел и смазочных материалов. Чем больше

концентрация продуктов износа, тем сильнее износ деталей в узлах.

Иногда в смазочном материале можно обнаружить продукты не полного

сгорания топлива, что позволяет с помощью спектрального анализа определять

состояние таких узлов как поршни дизеля, уплотнительные кольца и т.д.

Физические (неразрушающие) методы позволяют обнаруживать не

только явные дефекты, но и скрытые, для выявления которых в существующей

документации не предусмотрены соответствующие правила и методы. Этими

методами можно анализировать структуру и физико-химические свойства

материала, соответствие их стандарту.

В локомотивном хозяйстве различают и применяют следующие методы

неразрушающего контроля: магнитная и ультразвуковая дефектоскопия,

капиллярная дефектоскопия, цветная и люминесцентная дефектоскопия.

Виброметр — прибор, предназначенный для контроля и регистрации виброскорости, виброускорения,

амплитуды и частоты синусоидальных колебаний различных объектов. В частности, виброметры

используются для измерения параметров вибрации виброустановок, применяемых для уплотнения бетонных

смесей при производстве железобетонных изделий.

Пьезоэлектрический виброметр

В основе работы данного типа приборов положен пьезоэффект. Внутри корпуса виброметра содержится

инертное тело, подвешенное на упругих элементах, содержащих пьезоэлектрический материал, деформация

упругих элементов при вибрации преобразуется в измерительный сигнал.

Оптический виброметр

Прибор обычно содержит лазерный источник излучения, приёмную оптическую схему, а также электронную

схему обработки. При отражении излучения от неподвижного объекта длина волны принятого луча не

отличается от истинной длины волны лазера.

К достоинствам оптических виброметров можно отнести то, что измерение производится бесконтактным

способом, высокую точность и быстродействие.

Вихретоковый виброметр

Вихретоковые датчиковые системы предназначены для бесконтактного измерения вибрации перемещения и

частоты вращения электропроводящих объектов.

Тензометрический датчик (тензодатчик; от лат. tensus — напряжённый) — датчик,

преобразующий величину деформации в удобный для измерения сигнала (обычно

электрический), основной компонент тензометра (прибора для измерения деформаций).

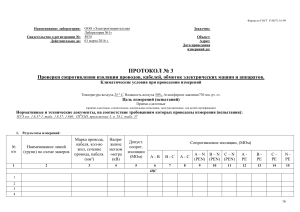

2) Структурная схема цифрового регистрирующего устройства для сбора

диагностических данных и их первичной обработки. Изучение состава, назначения и

особенностей элементов цифрового регистрирующего устройства.

В настоящее время практически все регистрирующие и применяемые для

диагностирования приборы построены по схеме, состоящею двух частей.

1) Первая часть, это измерительная часть, как правило, она аналоговая,

если используются непрерывные первичные сигналы.

2) Вторая

часть,

цифровая,

использующая

дискретные

или

преобразованныев дискретные формы сигналы.

Аналоговая часть была рассмотрена в части датчиков и усилителя сигнала,

который согласует выходной импеданс датчика и входной импеданс усилителя

сигнала.

В современных приборах коэффициент усиления усилителя настраивается

автоматически так, чтобы не происходило искажения сигнала усилителем, т.е. происходит выбор усиления усилителя по уровню сигнала на его входе (т.е. от датчика).

Далее имеется блок фильтров, как правило, это аналоговые фильтры,

которые предотвращают искажение сигнала при его преобразовании в цифровую

форму.

Вычислительное

устройство

К ЭВМ

на базе

микропроцессора

ПЗУ

Система

управления

Приборный

интерфейс

АЦП

RS232

Оперативное

запоминающее

устройство

Блок фильтров

Блок автоматической

регулировки

Вход от

датчика

вибраци

и

Усилитель заряда

для виброизмерительных приборов

Рисунок 2.17 - Структурная схема цифрового регистрирующего прибора для

сбора данных и их первичной обработки

Аналого-цифровой преобразователь предназначу для преобразования аналогового

сигнала в цифровую форму. Далее в приборе следует цифровая часть, которая

управляется приборным интерфейсом. С помощью него можно передать

оцифрованный сигнал во внешний компьютер через интерфейс RS232. В

большинстве диагностических приборов оцифрованный сигнал проходит

предварительную обработку с целью получения: информации о частотных

свойствах вибрации.

Предварительная обработка производится с помощью вычислительного

устройства или с помощью спецпроцессора, предназначенного только для

получения спектральных функций сигнала (спектра).

Кроме того, в приборе находятся оперативное запоминающее устройство,

постоянное запоминающее устройство для хранения программы типа операционной системы для организации работы прибора. Имеете система управления для

задания различных команд задаваемых с клавиатуры.

Этот цифровой прибор имеет по своей структуре достаточно универсальное

назначение и может обрабатывать сигналы с любого прибора регистрирующего

электрической форме сигналы и передающего их на линейный вход.

Если используется вибродатчик, то он подключается к прибору через

усилитель заряда, который встроен в прибор, если для обработки используется

электрическое напряжения, снимаемое с добавочного сопротивления или какоголибо устройства развязки с высоким напряжением, то сигнал подаётся на так

называемый линейный вход усилителя.

3) Методы преобразования и обработки диагностических аналогов: дискретизация и

квантование сигналов.

Изучение особенностей цифровой обработки аналоговых диагностических сигналов;

примеры устройств цифровой обработки. Выбор параметров дискретизации

непрерывных сигналов.

Большинство величин в природе изменяются непрерывно и обозначаются

U{t), где t- время. По техническим причинам вместо сигнала U\t) регистрируются

равномерно распределённые отсчёты Unфункции U\t). Когда берутся отсчёты, они

не регистрируются с бесконечной точностью, а округляются или урезаются до

необходимого количества знаков. Эта процедура называется квантованием

отсчётов. Квантованные отсчёты подвергаются дальнейшей обработке. Цель этой

обработки - получить связь функции Unс наблюдаемыми явлениями. Необходимо

подчеркнуть, что отсчёты предполагаются равномерно распределёнными. В

замерах Unсодержатся ошибки или помехи.

Последовательность чисел {l/n} будем обозначать как Un = U(n), где п целое число.

Дискретизация и квантование сигнала.

Дискретизация по времени представляет собой последовательность,

элементы которой U(kT) в точностиравны соответствующим значениям

непрерывного сигнала. Дискретизация по уровню называется квантованием.

Примером дискретного сигнала может быть последовательность импульсов с

изменяющейся амплитудой - АИМ колебания.

Аналитически это записывается в форме

где F(t - кТ) - единичный импульс.

Если уменьшать длительность импульса F(t), сохраняя площадь

неизменной, то в пределе F[t) стремится к дельте функции (5 -функция) и

тогда выражение для дискретного сигнала можно представить в виде

Для преобразования аналогового сигнала в цифровой после

дискретизации по времени должна следовать дискретизация по уровню

j[Квантование]. Необходимость квантования вызвана тем, что любое

вычислительное устройство может оперировать только числами, имеющими

конечное число разрядов. Таким образом, квантование представляет собой

округление

передаваемых

значений

с

заданной

точностью

Рисунок 3.1 – Цифровой сигнал

Сигнал, дискретизированный по времени и по уровню называется

цифровым.

Правильный выбор интервалов дискретизации по времени и по уровню

очень важен при разработке цифровых систем обработки сигналов.

Чем меньше интервал дискретизации, тем точнее дискретизированный

сигнал соответствует исходному непрерывному. Однако при этом возрастает

число отсчётов и для сохранения общего времени обработки сигнала

приходится увеличивать скорость обработки, что не всегда возможно. Для

уменьшения интервала квантования требуется большее число разрядов для

описания сигнала.

Выбор параметров дискретизации непрерывных сигналов

При преобразовании сигналов из аналоговой в цифровую форму очень

важен правильный выбор интервалов дискретизации. Слишком редкие отсчёты

исключают резкие изменения сигнала и если они являются помехами, то это

полезно. В противном случае исключение резких изменений сигнала приводит

к потере информации. Слишком частые отсчёты исключают потерю

информации, приводят к большому объёму значений сигнала, который зачастую

является избыточным.

Задача о выборе интервала дискретизации наиболее просто решается для

сигнала с ограниченным спектром на основании теоремы КотельниковаШеннона, или теории отсчётов.

В соответствии с этим непрерывный сигнал f{t), в спектре, которого не

содержится частот выше /в, полностью описывается выборочными значениями

f(kT), отсчитанными через интервалы времени.

Аналитически это выражение в виде ряда Котельникова выглядит как

Интервал времени Т между соседними отсчётами называется, интервалом

Котельникова или интервалом Найквиста.

Таким образом, вместо непрерывного сигнала с ограниченным спектром

можно рассматривать дискретную последовательность значений f(kT). Причём

интервал дискретизации Т должен быть не более

Если отсчёты взять реже, то это может привести к ошибкам.

Практически все реальные сигналы имеют конечную длительность и

поэтому спектр их безграничен. Для таких сигналов невозможно указать

значение fв выше которых спектр тождественно равен 0. Это означает, что при

любом значении частоты дискретизации или шв, или интервала дискретизации 1

= — последовательность дискретных отсчётов описывает исходный

непрерывный сигнал с некоторой ошибкой. Величина этой ошибки

определяется частью спектра сигнала, соответствующей частотам, выше Соо.

Дискретизация прямоугольного импульса с амплитудой А и длительностью Ги

Рисунок 3.3 – Непрерывные сигналы, снятые с датчиков

Выводы:

1. Импульсы с резкими границами (типа прямоугольного) имеют

медленно убывающий

спектр и их дискретизация затруднительна.

2. Подбором частоты дискретизации можно добиться более точного

представления сигнала.

3. На практике сигналы с широким спектром пропускают через

аналоговый фильтр, ограничивая тем самым спектр сигнала и далее применяют преобразование его в цифровую форму с частотой квантования

превышающей граничную частоту «среза» фильтра примерно в 2раза.

Цифровая фильтрация включает в себя процессы сглаживания,

предсказания, дифференцирования, интегрирования, разделения сигналов и

вычитания помех из сигналов.

4) Устройства для предварительной обработки аналоговых сигналов в системах

диагностирования.

Изучение назначения, особенностей функционирования, разновидностей фильтров

для обработки аналоговых сигналов; их амплитудно-частотных характеристик.

Устройства обработки аналоговых сигналов (фильтры)

Для применения устройств цифровой обработки сигналов аналоговый

сигнал преобразуют в дискретный.

Согласно теореме Котельникова, перед квантованием по времени нужно

ограничить спектр обрабатываемого сигнала так, чтобы в спектре не было составляющих выше частоты квантования сигнала. Тогда непрерывный сигнал

полностью описывается выборочными значениями, отсчитанными через интервал

времени, определяемый частотой квантования. В противном случае происходит

искажение сигнала, которое в литературе получило название как «загиб спектра

частот» внизкочастотную область. При этом в низкочастотной области спектра

появляются несуществующие в действительности частотные составляющие,

возникающие

из-за

отображения

высокочастотных

составляющих

в

низкочастотную область.

Рисунок 2.14 – Амплитудная характеристика

На рисунке показан такой случай. Имеются две синусоидальные

составляющие 1 и 2 отличающиеся по частоте. Будем считать синусоиду

основной полезной, а синусоиду 2 помехой или составляющей, которая

присутствует в сигнале, но не нужна для цифровой обработки.

Согласно теореме Котельникова, для полезной составляющей достаточно

получить две ординаты на период. Стрелками показаны периоды времени, при

которых происходит отсчёт ординат первой синусоиды. Но поскольку существует

и вторая синусоида, которая тоже квантуется, то через её ординаты можно

провести синусоиду 3 с низкой частотой, которая не соответствует частоте

синусоиды 2. Таким образом в спектре появляется несуществующая

составляющая, вызванная отображением высокочастотных составляющих в

низкочастотную область.

На практике для устранения этого явления перед цифровой обработкой

сигнал фильтруют с помощью аналоговых фильтров.

Фильтры – это устройства, которые пропускают сигналы заданной частоты

без изменения амплитуды, а амплитуды остальных частотных составляющих

уменьшают в несколько раз. Фильтры характеризуются амплитудно-частотными

характеристиками.

По виду частотных характеристик фильтры бывают трех типов: фильтры

низких, высоких частот и полосовые.

Рисунок 2.15 – Частотные характеристики

На рисунке: к- коэффициент преобразования фильтра, который определяется

как

где U/вых, U/вх - амплитуды выходного и входного сигналов соответственно.

Частота среза /ср - это значение частоты, в которой касательная,

проведённая к наклонной части характеристики фильтра пересекает ось абсцисс и

к «0».

Полосой пропускания фильтра /п считается диапазон частот на уровне

коэффициента преобразования фильтра равного 0,707. Эта полоса частот

'условная, так как за этим диапазоном частот частотные составляющие

пропускаются фильтром с постепенным ослаблением амплитуд частотных

составляющих.

Амплитудно-частотные характеристики фильтров обычно принято

изображать в логарифмическом масштабе и к измерять в Дб.

Рисунок 2.16 – Частотная характеристика

Тогда наклонная часть характеристики фильтра имеет наклон 20 Дб/октава.

Это соответствует пассивному RCфильтру. Такой фильтр плохо фильтрует частоты свыше полосы пропускания. Чтобы увеличить наклон этой части

характеристики применяют активные фильтры, построенные на базе операционных

усилителей и последовательно соединяют каскады фильтров и там образом

получают многокаскадные фильтры с наклоном характеристики до 80 Дб/октава.

Таким образом, в аналоговой части цифрового регистрирующего прибора

должен присутствовать фильтр низких частот с круто спадающей наклонной

частью характеристики фильтра. Это необходимо для того, чтобы удовлетворить

условию, при котором он может применяться.

5) Диагностика ТПС. Локомотив как объект диагностирования. Рассмотрение

особенностей организации диагностирования основных узлов, агрегатов и систем

локомотива, их контролепригодность.

Современный локомотив состоит из многих взаимодействующих

технических объектов, которые можно объединить в системы:

- система создания силы тяги, система тягового привода. К этой

системе относятся

тяговый двигатель, тяговая передача,

колёсная пара, элементы передачи сил тяги на раму

тележки

и кузов;

- система управления режимом работы тягового двигателя - это

электрическая схема управления, силовая схема, включая все необходимые

электрические аппараты, преобразователи напряжения и тока;

- системы виброзащиты;

- система устройств обеспечения безопасностидвижения.

Все эти устройства подчинены основной цели -обеспечить эффективное

функционирование электрического локомотива, как тяговой единицы в системе

железнодорожного транспорта.

Рассмотрим структурную схему моторной тележки локомотива с целью

выделения общих неисправностей, возникающих в её структурных элементах.

Из рассмотрения схемы (см. рис.) можно заключить, что все

вращающиеся узлы имеют подшипники качения - элемент, работающий в

сложных условиях по нагрузкам и частоте вращения.

При этом неисправности возникают в узлах, имеющих высшие

кинематические пары (пары с поверхностным трением), которые при износе

контактных поверхностей могут быть источниками динамических нагрузок,

выражающихся в появлении вибраций.

В подшипниках качения, как правило, разрушение элементов возникает

из-за больших контактных напряжений, возникающих' из неправильного выбора

подшипника (ошибки проектирования). Подшипник не соответствует условиям

эксплуатации по нагрузкам (их величине и направлению действия на

подшипник), условиям смазки, качеству обслуживания подшипниковых узлов.

Разрушение контактных зон подшипников ведёт, в конце концов, к

разрушению в первую очередь элементов самого подшипника и отказу узла, в

котором он находится.

Другие узлы, имеющие высшие кинематические пары, при износе

контактирующих элементов не разрушаются немедленно, а являются

источниками повышенных вибрации и колебаний. К таким узлам, в первую

очередь, относятся зубчатая передача тягового ' привода, которая в результате

процесса пересопряжения зубчатых пар создаёт периодические возмущения,

передающиеся на элементы тягового редуктора, тягового двигателя, раму и т.п. С

износом эти возмущения увеличиваются по величине и способствуют появлению

других неисправностей, например, ослабление болтовых соединений.

6) Структура диагностируемых узлов механического оборудования ТПС. Рассмотрение

структурной схемы модели разрушение элементов в узлах тележки локомотива и их

диагностических параметров

Поскольку сложная механическая система является системой, склонной

при определённых условиях к возникновению резонансных колебаний, то можно

предложить следующую описательную модель разрушений элементов

механической части ЭПС. ' Н L

Рисунок 4.2 – Схема диагностики деталей тележки эпс

В этой схеме видно, что процесс разрушения не происходит внезапно, а

проходит несколько стадий в результате которых происходит увеличение износа

и появление зазоров, которое в условиях резонансной динамической системы

приводит к саморазвивающемуся процессу разрушения, который поддерживается

изображённой положительной обратной связью (увеличение зазоров->

увеличение нагрузки-> увеличение зазоров).

Таким образом, величина зазора является одним из структурных

параметров механической части, который должен контролироваться.

7) Модель разрушения роликовых подшипников качения механической части

локомотива. Рассмотрение структурной схемы модели разрушения подшипников

качения и их диагностических параметров.

Рисунок 4.3 – Модель разрушения роликового подшипника

В общем случае подшипник качения состоит из 4-х элементов: внешнее

кольцо или обойма, внутреннее кольцо, сепаратор, ролики (тела качения).

Тела качения могут различаться по размерам и форме. Форма тела

качения и определяет название подшипника: шариковые, роликовые,

конические. В ходовых частях подвижного состава в основном применяются

роликовые цилиндрические подшипники в виду их большой грузоподъёмности.

Известно, что работоспособность подшипника зависит от величины

контактных напряжений в местах тел качения и обойм.

Шариковые подшипники имеют точечный контакт и при больших

нагрузках недопустимые контактные напряжения, роликовые подшипники

имеют площадку контакта и допускают большие величины нагрузок, но плохо

работают при осевых силах. Происходит неравномерное нагружение дорожки

качения. Для снижения неравномерного напряжения контакта выполняют ролики со скосами на концах (бомбинированные ролики). При перекосах ролика

неравномерность распределения напряжений уменьшается.

Условия работы подшипников на подвижном составе характеризуются не

только большими радиальными нагрузками, но и значительными осевыми. В роликовых подшипниках осевые нагрузки воспринимаются буртами внешних или

внутренних колец. Или специально установленным в комбинации с роликовыми

шариковый подшипник, который воспринимает только осевые силы.

Лучшие результаты для таких условий дают конические роликовые

подшипники. Но они обладают одним недостатком: трудно регулировать осевые

и радиальные зазоры из-за их взаимосвязи. Это создавало трудности в монтаже

таких подшипников и последующей регулировке зазоров.

Рисунок 4.4 – Соединение конического подшипника

В последнее время стали применять конические подшипники,

выполненные в виде кассеты («картуш»). Эти подшипники собираются и

регулируются на заводе и монтируются на ступицу оси уже в сборе. Подшипники имеют большой срок службы 1,5 млн. км пробега без обслуживания. После

600 тыс. км требуется только добавление смазки (порядка 20 грамм).

Подшипники являются устройствами, имеющими много элементов с

поверхностным трением как поверхностным трением, так и трением качения.

Исходя из этого основными видами неисправностей связаны с изменением

(износом) поверхностей качения и катания подшипника, иногда неисправности

могут быть вызваны неправильным хранением подшипника на складе, или

неправильными приёмами монтажа (удары молотком при перекосах).

Приведём описательную модель разрушения подшипника.

Рисунок 4.5 – Модель разрушения подшипника

Пунктиром показаны «положительные обратные связи» между

процессами, которые не устраняют износ, а ведут к их увеличению и

постепенному разрушению подшипника.

Из рассмотрения этой диаграммы возникает вопрос: на каком уровне

необходимо проводить диагностирование подшипника, чтобы избежать его

заклинивания?

В целях обеспечения безопасности диагностирование подшипников

следует проводить с целью выявления повышенного уровня проскальзывания

роликов и выявления грубых дефектов, вызванных частичным разрушением

элементов подшипников.

Для этих целей используются методы виброакустической диагностик,

основанные на анализе вибраций, создаваемых подшипниками качения.

В подшипниках] с малым проскальзыванием вибрация создаётся

погрешностями механической обработки элементов подшипника и спектр

таких вибраций приближается к белому шуму.

Рисунок 4.6 – Амплитудная характеристика работы подшипника

У подшипников, изношенных или с грязной смазкой из-за продуктов

износа вибрация имеет модуляцию по амплитуде.

Рисунок 4.7 – Амплитудная характеристика работы подшипника

Для диагностирования крупных дефектов применяют виброакустические

методы, основанные на анализе спектров вибраций подшипников и их уровней

на определённых .частотах, определяемых вращением элементов подшипников.

Кэти частотам относятся:

1. частота вращения внутреннего кольца подшипника;

2. частота вращения сепаратора;

3. частота вращения ролика;

4. частота следования роликов при проходе их повнутреннему кольцу;

5. частота следования роликов по внешнемукольцу;

6. частоты гармонических составляющих этих основных частот,

например, вторая гармоника частоты вращения внутреннего кольца

приовальности внешнего кольца.

Для того, чтобы проводить распознавание этих частот необходимо

теоретически рассчитывать эти частоты.

8) Аппаратно-программные комплексы и системы для оценки технического состояния

механического оборудования ТПС. Изучение состава, назначения и особенностей

применения диагностических комплексов: вектор, прогноз, АРМИД, ИРП-12 и др.

систем, используемых в локомотивном хозяйстве при ТО и ТР локомотивов.

Сигналы акустической эмиссии возникают в металлических деталях при

пластических деформация металла.

Индикатор ресурса подшипника ИРП-12(ЗАО МЕТАКОМ)

Назначение: контроль технического состояния подшипника качения на

основе акустической эмиссии в диапазоне ультразвуковых частот 20-300 кГц

работающего подшипника.

Минимальное число оборотов 5 об/мин, максимальное - не

ограничено.Время диагностирования одного узла до 1 мин.

Основные источники формирования акустико-эмиссионного сигнала в

ультразвуковом диапазоне частот эксплуатируемого подшипникового узла:

- упругие волны от нормальных и касательных напряжений пятен

контакта в

поверхностных слоях тел и дорожек

качения при вращении от действующих нагрузок и чисел оборотов;

- микроудары вследствие шероховатости поверхности тел и дорожек

качения, усиливающиеся из-за коксования масла и наличия продуктов износа;

- гидродинамические эффекты от смазки в зоне контактных

напряжений тел качения с дорожками качения;

- импульсивный сигнал от образования трещин в металле тел качения;

- микроудары и удары от перекатывания дефектных поверхностей

(шелушение, развитие трещин, сколы, раковины);

- микротрещины наружного кольца в гнезде корпуса;

- износ посадочных мест подшипника, сопровождаемый скользящими

перемещениями

поверхности

колец

относительно

посадочных

мест;

- проскальзывание тел качения по дорожкам качёния.

Наиболееинформативный диапазон частот акустико-эмиссионного

сигнала 30-300 кГц. Наэтих частотах влияние импульсов от работающих узлов

минимально, чтопозволяет осуществлять диагностику с надёжностью более 0,9.

Амплитуды сигнала возрастают с увеличением нагрузок и числа

оборотов механизма.

Влияние незакоксованной смазки на амплитуду сигнала двояко:

- отсутствие смазки увеличивает амплитуду;

- «подбивка» консистентной смазки или восстановление

режимажидкой

смазки

уменьшает

амплитуду.

Зависимость между техническим состоянием и показанием дисплея D

прибора от времени работы при номинальной нагрузке подшипника

Рисунок 5.1 – Зависимость технического состояние от времени работы

На рисунке:

Ах - подшипник собран с соблюдением технологии сборки;

А2 - Необходимо проверить сборку;

А3- решение принимается комиссионно.

Если дефекты смазки и монтажа отсутствуют, то точки тренда

соответствуют следующим состояниям подшипника: , Dm

Качество монтажа и конструктивных элементов подшипникового узла

Dm =6,3-0,4Da.

Накопление

усталостных

микротрещин

в

поверхностном

и

приповерхностном слоях тел и дорожек качения приводят к появлению

микровыкрашиваний. W' Участок А-В.

Развитие поверхностных трещин, мелких выкрашиваний, зарождение

пятен выкрашивания на телах и дорожках качения.

Участок В-С.

Развитие трещин на телах и дорожках качения, приводящих в

дальнейшем к выкрашиванию металла с образованием раковин, начало

интенсивного износа сепаратора, рост пятен выкрашивания.

Участок C-D.

Образование мелких раковин, возможен усталостный износ сепаратора с

появлением в нём, в зависимости от материала и конструкции, небольших

трещин.

Участок D-E.

Образование значительных и крупных раковин, развитие на кольцах

подшипника трещин до сквозных.

Далее Е.

Работа подшипника с крупными раковинами, трещинами, генерация

значительной вибрации, до заклинивания с большим тепловыделением.

В точке D имеется вероятность разрушения сепаратора.

В зависимости от норм отбраковки подшипников в каждой отрасли

устанавливается по тренду предельное показание дисплея D.

Техническое состояние подшипникового узла на участке тренда:

Dm-A - характеризуется устойчивой работой (зелёная зона);

А-С - допустимая эксплуатация (жёлтая зона);

С-У - недопустимая эксплуатация (красная зона).

Оценка

спектра

акустико-эмиссионного

от

диагностируемого

подшипникового узла позволяющая оценить его состояние, высвечивается на

дисплее в цифровой форме.

Для конструктивно подобранных узлов и постоянной точке размещения

датчика показания дисплея Da определяются функциональной зависимостью

диаметра посадочного отверстия эксплуатируемого подшипника — d, числа

оборотов вала — п(об/мин); коэффициента нагрузки Кп: Da = f(d,n,Kn).

Это подтверждается накопленными экспериментальными данными, что

позволяет надёжно определять значения зон технического состояния

подшипника:

- хорошая;

- допустимая;

- недопустимая.

Для подшипников КМБ локомотивов и подвижного состава

рекомендуется замену подшипников производить на уровне (0,9-1,0)Ьс (конец

жёлтой зоны) имея резерв времени по остаточному ресурсу работы до точки D,

при значениях сигнала более 1,0-Dc производит* ремонт узла.

Съём и сравнение показателей Dm с различных точек корпуса, крышек,

болтов крепления крышек в затянутом и ослабленном состоянии

подшипникового узла дозволяют выявить и устранить дефект монтажа

подшипникового узла, доведя значение ниже 0,3-0,4 Da для новых и ниже 0,6 Da

для ремонтного подшипника. Тщательный подбор элементов ремонтного

подшипника, правильный монтаж и смазка позволяют добиться значений

Dm<0,3-0,4 Da. Уменьшение параметра Dm, как параметра качества сборки и

произведённого ремонта увеличивает долговечность подшипникового узла.

Такие нарушения в работе оборудования как расцентровка валов,

28

дисбаланс, дефекты крепежа - отрицательно влияют на работу подшипника и

могут давать прибора до значений De.

Разброс показаний и максимальное значение сигнала «Р» несут

дополнительные диагностические признаки дефектов подшипникового узла:

дефекты смазки, недостаток или отсутствие смазки, наличие продуктов износа

или коксования смазки, потеря смазочных свойств - увеличивают среднее

значение, разброс показаний, максимальное значение «Р». Состав прибора

Рисунок 5.2 – Схема прибора ИРП-12

1. Пьезокерамический датчик.

2. Кабель датчика.

3. Измерительный блок.

4. Гнездо подключения кабеля датчика.

5. Кнопка питания прибора «Вкл/Выкл».

6. Кнопка «ПИК» при нажатии и удержании показывает пиковые

значения числа «Р».

7. Окно дисплея.

8. Крышка с уплотнителем аккумуляторного отсека (аккумуляторы А 1,2 В, время работы

прибора - 22 часа).

29

Устройство и принцип работы

Рисунок 5.3 – Принцип работы ИРП-12

Подготовка прибора к работе:

1. Кнопкой 5 включить прибор, при появлении показания ВАТТ или

отсутствия показаний зарядить аккумуляторы или заменитьих.

2. После включения прибора на дисплее должны появиться цифры от

00.0

до

00.3

(при

t°=20°C, при t°=O°C цифры будут больше).Прибор готов к работе.

3. Датчик прижимают к поверхности с усилием 3-5 кг, при этом

поверхность

должна

быть ровной, очищенной от грязи и смазанной консистентной смазкой для

уменьшения акустического сопротивления сигналу.

30

Примечание: верхний ряд показателей состояния для подшипников

31

тягового двигателя - для болтов расположенных ближе к валу, нижний - для

болтов на крышке.

Расчёт зоны технического состояния N с частотой вращения колёсной

пары на момент диагностики п от 100 до 200 об/мин производится по формуле

N=T-K,

где N - определяемое значение конца зоны технического состояния, Т табличное значение конца зоны, К -коэффициент пересчёта, определяемый как

где п - частота вращения колёсной пары на момент диагностики по

условиям, имеющимся в депо.

Значение зоны технического состояния с частотой вращения колёсной

пары на момент диагностики п от 200 до 300 об/мин производится по формуле

где N - определяемое значение конца зоны технического состояния, Т табличное значение конца зоны технического состояния, К - коэффициент

пересчёта, определяемый как

32

Примечание: верхний ряд показателей состояния для подшипников

тягового двигателя - для болтов расположенных ближе к валу, нижний - для

болтов подшипникового щита.

Диагностирование производится по циклам ремонта ТО5, ТОЗ, ТР1, ТР2

- для буксовых узлов.

Производится запись в бортовой журнал локомотива ТУ 152 при

значении показаний ниже «С».

Результаты диагностирования прибором ИРП-12 заносятся в журнал

формы №1, который является вкладышем ТУ-28.

Подобный прибор выпускается фирмой CONTEST.

Рисунок 5.4 – Схема прибора ИРП-12

Прибор представляет собой переносную конструкцию с пьезодатчиком,

на конце которого имеется щуп. На лицевой панели имеется два индикатора,

показывающих среднеквадратическое значение и максимальное значение

ускорений. Имеется механический калькулятор с тремя зонами (допустимая,

недопустимая, аварийная), по которому в зависимости от диаметра и скорости

вращения и показаний прибора можно определить зону технического состояния

подшипника.

Прибор также построен на принципе регистрации сигналов акустической

эмиссии. По показаниям двух параметров можно оценивать характер

повреждений подшипника.

33

5.2. Комплекс вибродиагностики «Прогноз-1», «Прогноз-2».

Комплекс предназначен для определения технического состояния и

остаточного ресурса подшипников качения и зубчатых передач по результатам

одного цикла измерения, обработки и анализа сигналов от вибрации

механических узлов оборудования.

Окончательное заключение по результатам диагностирования даётся в

виде рекомендации: «В эксплуатацию допустить» или «Заменить подшипник».

Рекомендации выдают с учётом предыдущихдиагностирований.

В состав комплекса входит компьютер (ноутбук) с платой АЦП L1250f,

который обеспечивает:

- установку значений коэффициента усиления;

- преобразование сигнала в цифровую форму;

- обработку входных сигналов путём применения алгоритма БПФ

(быстрое преобразованиеФурье),фильтрацию, определение

огибающей

сигнала.

Возможно подключение до 8 пьезодатчиков ускорений со встроенными в

датчик предварительными усилителями (АР57у или ВДОЗА).

Это позволяет предъявлять меньшие требования к длине кабеля и его

электрическим параметрам.

В комплект входит датчик оборотов с адаптером, который непрерывно

измеряет частоту вращения объекта и вводит значения в компьютер.

Технические данные:

1. Частота вращения вала диагностируемого механизма от 2,5 до 20 Гц.

2. Динамический диапазон спектрального анализа в полосе частот 120 10000 Гц составляет 40дБ.

3. Крепление датчика - постоянный магнит.

4. Динамический диапазон спектрального анализа огибающей на

несущей частоте 6400 Гц и модулирующей частоте 200 Гц при коэффициенте

модуляции 15% составляет 45 дБ.

5. Погрешность измерения частоты ±0,65%.

6. Масса комплекта - 9 кг (без датчиков и кабелей).

Объектами диагностирования являются подшипники качения, редуктор.

В качестве контролируемых параметров используются параметры (уровни

и значения частот, соответствующих этим уровням) частотных составляющих

спектров вибраций.

Контрольные точки для регистрации вибраций размещаются на

подшипниковых щитах, корпусах редукторов и агрегатов.

Режимы диагностирования задаются по частоте вращения валов и

34

величине нагрузки на подшипники и зубчатую передачу.

Исходные параметры диагностируемых подшипников и передач вводятся

перед диагностированием (геометрические размеры подшипников, количество тел

качения, зубьев зубчатых колёс, частоты вращения валов при диагностировании,

места расположения датчиков).

Перед диагностированием должны быть известны пороговые значения

параметров диагностирования.

5.2.1. Методы диагностирования подшипников качения, применяемые в системе

«Прогноз»

Методы диагностирования подшипников реализованные в программе

основаны на анализе вибрации, создаваемой переменными сигналами трения в

элементах подшипника.

Специфика сил трения в подшипниках качения вращающихся узлов

такова, что при отсутствии дефектов в подшипниках качения они стабильны во

времени.

При недостаточной точности изготовления подшипника, его монтажа в

посадочном месте, а также при износе поверхности качения силы трения в этом

подшипнике нестабильны и зависят от угла поворота вращающегося кольца или

сепаратора.

Постоянная сила трения возбуждает случайную вибрацию подшипника в

широкой полосе частот. Максимум её спектральной плотности обычно

приходится на частоты порядка 2-10 кГц. Значение частоты зависит для

конкретного подшипника от частоты вращения, размеров подшипника,

состояния поверхности трения и смазки.

При появлении дефектов и нестабильности из-за этого сил трения,

возбуждаемая случайная вибрация становится нестационарной и величина

спектральной плотности на любой частоте периодически меняется во времени.

Именно нестационарность случайной вибрации подшипниковых узлов является

объективным признаком появления дефектов трущихся поверхностей в

подшипниках качения.

Количественные характеристики нестационарной вибрации определяются

в

результате

спектрального

анализа

огибающей

этой

вибрации.

Нестационарностьвыражается в амплитудной модуляции высокочастотной

вибрации периодическим процессом, например, с периодом вращения узлов

подшипника, приводит к тому, что в спектре огибающей кроме случайных составляющих появляются ещё и гармонические, с частотой вращения этих узлов.

В результате по частотам появившихся составляющих определяются виды

имеющихся в подшипнике дефектов (идентификация дефектов), а по

превышению амплитуд этих составляющих над уровнем фона - оценивается

35

степень или глубина каждого из обнаруженных дефектов.

У спектров огибающих имеется ряд преимуществ по сравнению с

автоспектрами или «прямыми» спектрами:

1. Выделение огибающей основано на анализе высокочастотной

вибрации, которая локализована в пространстве около источника вибраций.

Таким образом, получая спектр огибающей диагностируемого узла, можно с

большой уверенностью говорит, что анализируется сигнал с этого узла, а не с

соседнего, как часто случается при анализе автоспектра низкочастотной

вибрации.

2. Спектр огибающей бездефектного узла обычно вообще не содержит

гармонических составляющих и появление хотя бы одной из них, позволяет

заключить о возникновении неисправности, что не всегда видно в автоспектре.

3. Спектр огибающей, по сути, является относительным измерением по нему определяется глубина модуляции т, т.е. соотношение минимального

хтЬи максимального хтах уровней проявления сил трения за оборот:

Это

даёт

возможность

говорить

о

величине

дефек

та

по

однократному

измерению

вибрации.

Для

оценки

величины

по

автоспектру

необходимо

сравнивать

уров

ни

вибрации

в

момент

последнего

измерения

с

уровня

ми измеренными ранее.'

Для обнаружения сильно развитых дефектов используются так

называемые «прямые» спектры вибрации.

Необходимо отметить, что в диагностической программе величины

амплитуд спектров вибраций представляются в логарифмических единицах

измерений обычно принимаемых в акустике и виброизмерениях, если

исследуется широкий частотный диапазон.

Логарифмическая шкала представляет собой шкалу, в которой единицей

измерения является децибел. Она основана на сопоставлении двух измеренных уровней вибраций, например измеренного z и принятого за нулевой уровень , тогда

В акустике за нулевой уровень принимаются установленные в ГОСТах

уровни звукового давления, скоростей, вибраций и т.п.

Для ускорений принимается уровень, измеренный на частоте 1000 Гц и

составляющий величину 3-Ю"2 см/с2, что соответствует смещению вибрирующей

36

поверхности при частоте 1000 Гц - 8-Ю"10 см. При этом эффективные значения

37

ускорений, смещений и скоростей при частоте 1000 Гц получают одинаковое

значение в децибелах.

На рис. **** представлены записи вибраций, полученные для

подшипников без дефектов, с неравномерным износом (модуляция) и имеющим

раковины на поверхности (удары).

Рисунок 5.5 – Выходной сигнал с ИРП -12

Как видно из анализа спектров спектр для подшипника с

неравномерным износом имеет узкополосную (гармоническую) частотную

составляющую,

определяющую

модуляцию

высокочастотной

части

спектра, а на спектре для подшипника с ударами видны периодические

частотные составляющие, вызванные импульсами от ударных воздействий.

Хорошо

просматривается

случайная

составляющая

спектра,

вызванная шумами от производственных условиями изготовления и

которая может быть принята за нулевой уровень отсчёта.

Для

децибельной

шкалы

спектра

коэффициент

модуляции

определяется по формуле:

38

где А/д - разрешающая способность спектрального анализа при

анализе спектра огибающей; Д/ф - ширина полосы фильтра, выделяющего

высокочастотную вибрацию.

AL - уровень гармонической (модулирующей) составляющей в

вибрациях подшипника, обозначающей возникающий дефект.

Рисунок 5.6 – Диаграмма проверки подшипника

В практике диагностирования подшипников могут быть разные

случаи:

если

модулирующий

процесс

и

модулируемый

являются

периодическими, то используется прямой спектр сигнала и модулирующий

процесс идентифицируется по появлению боковых составляющих в спектре

сигнала.

Если модулирующий процесс является случайным, а модулируемый

- периодическим, а частота модулирующего случайного процесса на

порядок или более ниже частоты модулируемого сигнала, то производится

анализ по прямому спектру и модулируемые составляющие идентифицируются по ширине частотных составляющих, при этом нужно быть

уверенным, что частота вращения была стабильна.

39

Рисунок 5.7 – Диаграммы, полученные на ИРП-12

- если модулирующий процесс является модулированным ещё более

низкочастотным процессом, то необходимо искать боковые составляющие в

спектре огибающей вибрации, либо определять ширину линий в спектре

огибающей (2 случай).

В этом случае исследуется спектр огибающей высокочастотного процесса

выделенного полосовым фильтром. Наличие модуляции обнаруживается по

подъёму уровня случайных составляющих спектра огибающей в его

низкочастотной зоне.

При анализе спектра огибающей важным является выбор полос фильтра

для формирования огибающей.

Обязательным условием является отсутствие в полосе этого спектра

гармонических (немодулированных) составляющих высокочастотной вибрации.

Спектр огибающей вибрации - это спектр колебаний мощности тех

составляющих вибрации, которые выделены фильтрами при формировании

огибающей.

Если в полосу фильтра попало несколько составляющих вибраций и

мощность одних меняется во времени, а других - постоянна, то в результате

анализа полной мощности невозможно оценить диапазон колебаний мощности

одних составляющих и стабильность других.

Чтобы исключить ошибки необходимо выбирать точки измерения

вибраций в узлах машин, в которых доминирует случайная вибрация.

40

9) Контроль состояния изоляции в обмотках ТЭД. Контроль электрических аппаратов.

Коэффициент абсорбции; методы и средства оценки состояния изоляции

5.3.1. Физические процессы, протекающие в изоляции и её физическая модель

С точки зрения электрических процессов, протекающих в изоляции,

наиболее близкой является модель электрического конденсатора, состоящего из

двух обкладок и изолятора между ними. Однако ввиду того, что в реальной

электрической машине применяется обмотка со многими видами изоляции, то

необходимо это учитывать и рассматривать модель изоляции как конденсатор с

многослойной изоляцией. Для простоты рассуждений рассмотрим процессы,

протекающие в конденсаторе с двухслойной изоляцией.

Конденсатор с двухслойной изоляцией.

Рисунок 5.8 – Конденсатор с двухслойной изоляцией

Т— постоянная времени.

Электропроводность

технических

диэлектриков

определяется

количеством в них свободных ионов и характеризуется удельным объёмным

сопротивлением Pv.

При приложении к изоляции напряжения по ней протекает ток

проводимости. Состояние изоляции характеризуется значением этого тока или

обратной ему величиной - сопротивлением изоляции.

Процесс поляризации возникает при помещении его в электрическое

поле. При этом на поверхности диэлектрика и в его объёме образуются

связанные электрические заряды, изменяющее поле внутри вещества.

Одной из важнейших характеристик изоляции является диэлектрическая

41

проницаемость, которая определяется степенью поляризации диэлектрика. Для

изоляционной конструкции вместо диэлектрической проницаемости 8 удобнее

рассматривать пропорциональную ей ёмкость между электродами С.

Некоторые процессы поляризации сопровождаются рассеиванием части

этой энергии в объёме диэлектрика, т.е. диэлектрическими потерями.

Диэлектрические потери и особенно их изменение характеризует состояние

диэлектрика.

Известны несколько видов поляризации: электронная, ионная,

дипольная, междуслойнаяи ряд других. Виды поляризации различаются по

времени, необходимому для установления, которое называется временем

релаксации диэлектрика.

К быстрым видам поляризации относятся электронная, ионная и

дипольная, которые завершаются за очень малое время (10-10 - 1015 с).

Междуслойная поляризация относится к медленным видам поляризации

и может иметь время релаксации, соизмеримое с периодом переменной

частоты (0,02 с) или превышать его.

При междуслойной поляризации на поверхности раздела слоев

разнородных диэлектриков происходит постепенное накопление свободных

зарядов, называемых зарядами абсорбции. Перемещение этих зарядов создаёт

ток абсорбции.

Условие неоднородности изоляции

При подключении такого конденсатора к мощному источнику

постоянного напряжения происходит заряд его ёмкости, причём напряжение по

его слоям изоляции распределяется в соответствии с их ёмкостями. Затем

происходит перераспределение зарядов, ибо конечное распределение по слоям

определяется их сопротивлениями. При этом на границе раздела слоев

накапливается заряд абсорбции.

Переходной процесс сопровождается протеканием тока абсорбции. Ток

абсорбции изменяется по экспоненциальному закону, постоянная времени определяется процессом междуслойной поляризации. В реальной изоляции ток

абсорбции представляет сумму токов с различными амплитудами и

постоянными времени.

На основании сказанного можно предложить следующую модель

корпусной изоляции тягового двигателя.

42

Рисунок 5.8 – Модель изоляции тягового двигателя

В момент включения на постоянное напряжение U на электродах

конденсатора появляется заряд

где

Сб - безинерционная геометрическая ёмкость,

состоящая из суммы ёмкостей вакуумного конденсатора и ёмкости

определяемой быстрыми процессами поляризации.

По мере развития медленных процессов поляризг ции заряд на электродах

конденсатора будет увеличь ваться до значения

где

qм - ёмкость, определяемая медленной поляризацией (ёмкость

абсорбции). Постоянная времени моделирует медленную поляризацию, Rn –

определяв ток проводимости.

В реальных конструкциях преобладает один ви, медленной поляризации междуслойная.

Дефекты изоляции (увлажнение, расслоение), из меняют степень

неоднородности процесса междуслойной поляризации и следовательно тока

абсорбции. По этому абсорбционные характеристики изоляции могу быть

использованы в качестве диагностических. Контролируемые параметры - ток

абсорбции и абсорбционная ёмкость.

Скорость изменения тока абсорбции зависит о: состояния параметров

неповреждённой и повреждён ной частей изоляции.

Измеряя ток абсорбции в заданный момент времени, можно получить

данные, характеризующие определённые виды дефектов.

5.3.2. Контролируемые параметры при диагностировании

изоляциитягового двигателя

состояния

Одним из простейших контролируемых параметров изоляции является её

установившееся сопротивление Rп. Через промежуток времени около 1 мин

после

приложения

напряжения

сопротивление

изоляции

достигает

установившегося значения. Величина Rn определяет сквозных проводящих путей

в изоляции, резкое падение величины Rn свидетельствует о развитие дефекта.

Величину измеренного значения сравнивают обычно с предыдущими

измерениями или заводскими данными.

Сопротивление изоляции измеряют мегомметрами с генератором

постоянного тока 0,5-2,5 кВ и стрелочным прибором.

43

О влажности изоляции судят по величине коэффициента абсорбции

гда Rl5 и R60 - сопротивления изоляции, измеренные соответственно через

15 и 60 сек.

При сухой изоляции коэффициент абсорбции составляет 1,5-2,0, а при

увлажнённой приближается к единице. Наименьшим значением следует считать

1,1 и 1,2 при температуре окружающего воздуха 20±10°С.

Ещё один параметр используют для учёта изменения тока абсорбции коэффициент состояния

где q6 - заряд геометрической ёмкости объекта.

Скорость изменения тока абсорбции следует определять через 0,1 сек

после начала его протекания. Обычно скорость изменения тока определяют по

результатам двукратного измерения его через небольшой промежуток времени

после закорачивания предварительно заряженного объекта.

Отнесение скорости изменения тока к заряду упрощает нормирование,

исключая влияние ёмкости объекта и напряжения измерительной установки.

Выпускаются специальные приборы промышленного изготовления,

определяющие сопротивление изоляции и коэффициент абсорбции, например

мегомметр Ф4100. Погрешность прибора 2,5%. Измерение через 15 и 60 сек

производится с помощью специального реле и сигнальной лампы, указывающей

моменты отсчёта.

Степень объёмного увлажнения изоляции можно оценить с помощью

прибора для контроля влажности (ПКБ). Его действие основано на том, что при

изменении частоты испытательного напряжения изменяется ёмкость, что

свидетельствует о процессах внутрислое-вой поляризации. Сравнение ёмкостей

изоляции при двух напряжениях с частотой несколько герц и несколько

десятков герц даёт возможность судить о степени объёмного увлажнения

изоляции. Измерение ёмкости производится при 2 и 50 Гц. Если отношение

более 1,4, то изоляция увлажнена и требует сушки. Особенно опасно

изоляции с внутренними повреждениями. Измерение производят при

температуре от 15

С до 35°С. Но при этом не во всех случаях при

> 1,4

изоляция выходит из строя.

Следующим показателем является коэффициент нелинейности, который

44

определяется как частное отделения сопротивления изоляции при

напряжении 500 В на значение того же параметра при напряжении 2500 В. В

обоих случаях сопротивление току утечки измеряют через 60 сек после

приложения напряжения.

Напряжением саморазряда называется напряжение, которое остается на

объекте после отключения от источника высокого напряжения. Оно

представляет моментально убывающую экспоненциальную функцию. Чем

больше ёмкость изоляции при одном и том же значении её сопротивления, тем

медленнее снижается напряжение саморазряда. Зная сопротивление изоляции и

кривую саморазряда можно определить ёмкость объекта.

Для получения кривой саморазряда объект отключают от источника

напряжения и через добавочный резистор Ra вольтметром измеряют

напряжение на изоляции через 15, 30, 45 и 60 сек. Ёмкости изоляции постепенно

разряжаются на сопротивление утечки, происходит постепенный саморазряд

конденсаторов Сб и См (см. рис. модель изоляции).

Возвратное напряжение характеризует степень неоднородности слоев

изоляции.

Возвратное напряжение измеряют на отключённом двигателе, но

предварительного разряда на землю в течении 5 сек. При этом происходит

разряд геометрической ёмкости С6, и остаётся заряд ёмкости См .

Кривая изменения возвратного напряжения от времени показывает,

какой разряд был накоплен в изоляции.

5.3.4 Результаты контроля изоляции электрооборудования электровозов ВЛ80С

Обычно измеряют сопротивление изоляции, но это позволяет выявить

только крупные дефекты.

Для объективной оценки состояния корпусной изоляции тяговых

двигателей необходимо измерять напряжение саморазряда и возвратное

напряжение.

Дифференциальные

функции

распределения

одноминутного

сопротивления изоляции R60 для тягового двигателя НБ406.

45

Рисунок 5.9 – Диаграмма проверки сопротивления изоляции

Дифференциальные функции распределения возвратного напряжения,

измеренного на 30-й секунде £/30 для тягового двигателя НБ406.

Рисунок 5.10 –Диаграмма проверки напряжения в тяговом двигателе

Зависимость возвратного напряжения от состояния от изоляции

объясняется тем, что имеется явление абсорбции, т.е. поляризации изоляции и

накопления заряда внутри её.

Заряды стремятся сместить так, чтобы уменьшить напряжённость

электрического поля внутри диэлектрика. Это уменьшает и вероятность

электрического пробоя. Степень поляризуемости диэлектрика зависит от

подвижности диполей, которая определяется вязкостью материала, из которого

изготовлен диэлектрик.

В процессе эксплуатации вязкость диэлектрика увеличивается, т.е.

уменьшается подвижность диполей и как следствие поляризуемость

диэлектрика.

Вместе с этим возрастает вероятность электрического пробоя изоляции.

По характеру процессов можно судить о степени старения изоляции и

оставшемся ресурсе его работы.

46

Рисунок 5.11 – Схема проверки изоляции двигателей

Контроль корпусной изоляции тягового двигателя и измерение

сопротивления изоляции вспомогательных машин и аккумуляторов.

Рисунок 5.12 – Результаты проверки изоляции ТЭД

Измерение тока и напряжения на изоляции сопротивление изоляции.

Коэффициент абсорбции - характеризует увлажнение изоляции,

определяется как

Напряжение саморазряда измеряют после отключения изоляции от

источника напряжения.

Ёмкость изоляции постоянно разряжается за счёт собственной утечки.

47

Изоляция не является однородной и поэтому представляет собой сумму

двух экспонент, что даёт основание представить изоляцию как двухслойную.

Напряжение саморазряда измеряется, начиная с 1-й секунды и до 60-й

через одну секунду.

Рассчитывается регрессия.

Чтобы измерить возвратное напряжение, изоляцию снова заряжают в

течении одной минуты до напряжения источника питания и затем в течении 5

сек разряжают на землю, а заряд внутреннего поглощения (абсорбции)

накопленный на границе раздела двух диэлектриков на землю разрядится не

успевает и после отключения изоляции от земли он обуславливает на изоляции

напряжение называемое возвратным. Сначала это напряжение возрастает,

достигает максимума, а затем уменьшается.

По мере старения изоляции процессы поляризации проявляются слабее,

что и даёт возможность судить по величине возвратного напряжения о

состоянии изоляции.

Погрешность измерения саморазряда 1,5%; возвратного напряжения,

начиная с 30 сек - 3%; сопротивления изоляции < 15%.

Рисунок 5.13 - Зависимость разрядного напряжения от времени разряда.

5.3.5. Испытание изоляции повышенным напряжением

Этот метод относится к методам разрушающего контроля.

Испытание проводится с целью определить необходимый запас

электрической прочности изоляции и обнаружения местных дефектов в

изоляции.

Испытательное напряжение прикладывается к изоляции в течение

времени, достаточного для развития частичных разрядов и даже развитие

разряда до пробоя. Чрезмерное длительное приложение напряжения нежелательно, т.к. это приводит к пробою изоляции.

В депо проверяют электрическую прочность изоляции между

токоведущими частями и корпусом и между обмотками. Проверку проводят на

48

нагретой неподвижной машине повышенным напряжением переменного тока

повышенной частоты.

При проверке изоляции относительно корпуса проверяют поочерёдно

каждую цепь, имеющую отдельные выводы начала и конца обмотки. При этом

один вывод подключают к источнику высокого напряжения, а другой надёжно

заземляют на землю.

С заземлённым выводом соединяют выводы всех остальных обмоток, не

участвующих в испытаниях.

в качестве источника напряжения применяют специальные однофазные

пробивные трансформаторы. Первичная обмотка включается на сеть 220 В.

Испытательное напряжение регулируют плавно или ступенями. Путём его

изменения на стороне низкого напряжения (величина испытательного

напряжения не должна превышать 5% его окончательного значения).

Испытания начинают с напряжения 1/3 от испытательного, через время

не менее 10 сек напряжение повышается до полного испытательного от

половинного. Полное испытательное напряжение выдерживают 1 минуту, после

чего плавно снижают до 1/3 испытательного и выключают питание. После

ремонта в депо двигатели испытывают напряжением 6500 В.

Результаты испытаний считаются удовлетворительными, если во время испытаний не произошло пробоя изоляции

или перекрытия скользящими

10)

Изучение состава, назначения и особенностей применения диагностического

комплекса «ДОКТОР-030М» для оценки технического состояния электрических

49

машин и аппаратов локомотивов. Оценка межвиткового замыкания и

геометрической нейтрали тяговых электрических машин постоянного тока по

коэффициенту трансформации.

Анализ

технического

состояния

электровозного

парка

сети

железных дорог России показывает, что отказы тяговых двигателей

составляют примерно 20% от общего числа отказов оборудования

электровозов.

Отказы тяговых двигателей происходят вследствие следующих

причин:

- пробоя изоляции и межвитковых замыканий обмоток якоря;

- пробоя изоляции и межвитковых замыканий обмоток главных и

дополнительных полюсов;

- пробоя изоляции компенсационной обмотки;

- повреждений выводов катушек полюсов;

50

- повреждение

выводов

кабелей,

выплавленияприпоя из

петушков коллектора;

- разрушения якорных бандажей;

- повреждения пальцев, кронштейнов и щёткодержателей;

- кругового огня по коллектору;

- разрушения подшипников качения.

*.1. Описание работы системы контроля и диагностики «ДокторОЗОМ»

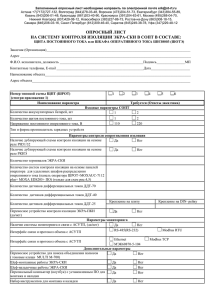

Система предназначена для измерения напряжений постоянного

тока, переменного тока частоты 1000 Гц, сопротивлений, индуктивности,

временных интервалов.

Кроме этого прибор позволяет выдавать напряжение постоянного и

пульсирующего

тока

в

качестве

тестового

воздействия

для

диагностирования и настройки электрических цепей электровозов, а также

прогнозирования

отказов

электрокоммутационной

аппаратуры

и

электрических машин постоянного тока.

Система позволяет измерять параметры электрических аппаратов,

производить обработку и вывод результатов на встроенный дисплей и

накапливать данные для дальнейшей обработки с целью прогнозирования

состояния электрооборудования.

51

Рисунок 5.14 – Таблица с контролируемыми величинами и их

допусками

Максимальное удаление от объекта диагностики — 12 метров.

Перечень проводимых диагностических работ.

1. Экспресс диагностика отклонений параметров.

2. определение межвиткового

замыкания якорей

и

обмотоквозбуждения двигателей.

3. Контроль и настройка положения щёток на геометрической

нейтрале для электрических машин постоянного тока.

4. определение сопротивления якорной цепи и цепи

обмотоквозбуждения.

5. Определение

межвиткового

замыкания

катушек

реле,контакторов и индуктивных шутов.

6. Контроль времени включения и отключения реле и контакторов.

7. Контроль

переходного

сопротивления

контактов

силовых

контакторов и систем «щётка - коллектор».

8. Контроль индуктивности приёмных катушек АЛСН.

52

9. Проверка секвенции включения аппаратов от

контроллерамашиниста.

10. Контроль пусковых резисторов.

При работе используются три щупа:

Щуп №1 - измерительный для модуля URL.

Щуп №2 - для модуля «Экспресс» для подачи 50В.

Щуп №3 - для измерительного модуля «Экспресс» - трёхжильный.

Для

работы

справочником

в

стационарных

оборудования

условиях

локомотива,

для

можно

пользоваться

этого

необходимо

подключение стандартных монитора и клавиатуры.

*.2. Задачи, решаемые системой контроля «Доктор 30М»

Система контроля и диагностики «Доктор 030М» решает две задачи:

- выявление скрытых дефектов;

- поиск неисправностей и отказов.

«

Если систему управления электровозом изобразитькак принято в

сложных системах автоматики в виде «чёрных ящиков», т.е. блоков с

неизвестным внутренним устройством, то блоки можно считать работоспособными, если характер и параметры выходной реакции на поданное на

вход воздействие соответствует требованиям нормативно-технической

документации и техническим условиям.

Реакция на поданное воздействие оценивается по прямым и

косвенным признакам работоспособности. Такими признаками для тяговых

аппаратов являются замыкание и размыкание силовых контакторов и соответствующее

изменение

состояния

силовых

цепей.

Это

состояние

контролируется прозвонкой и изменением сопротивления всей цепи или её

участков.

53

Рисунок 5.13 – Схема проверки электрооборудования тепловоза

Для оценки исправного состояния блока недостаточно использования

его функций, необходимо оценить и качество исполнения функции путём

измерения ряда параметров.

Качество механической части электрических аппаратов оценивается

косвенным образом по времени их срабатывания.

Качество электрических контактов оценивается по величине и

стабильности их переходного сопротивления.

Качество электромагнитных приводов аппаратов оценивается по

времени срабатывания, величине сопротивления обмоток и сопротивления

их изоляции.

Проверка состояния оборудования производится по следующей

схеме.

54

Рисунок 5.14 – Структурная схема прибора «Доктор 030»

Рисунок 5.15 – Схема работы прибора «Доктор 030»

Система контроля и диагностики «Доктор 03 ОМ» представляет

собой аппаратно-программный комплекс состоящий из базового блока, в

котором установлены системная плата PCM4825L, оперативная память

SDRAMM4MB, жёсткий диск HDDDiskOnChip 32 Mb, дисковод FDD3.5",

источники питания, дисплей ЖКИ - DV20-400S1FBLY/R, и сменные

модули (платы), которые осуществляют измерение соответствующих

параметров и передачу данных в компьютер базового блока.

55

Электропитание системы контроля и диагностики осуществляется от

источника напряжение постоянного тока 36-60 В (при отсутствии

стабилизатора в составе прибора) или при наличии стабилизатора:

- от источника постоянного тока 45-320 В;

- от

источника

переменного

тока

40-230

В.

Стабилизатор напряжения позволяет расширить

диапазон питания системы от 40 до 235 В для источников

переменного тока и от 40 до 320 В для источников постоянного тока.

Функционирование

прибора

осуществляется

под

управлением

программного обеспечения, часть которого «зашита» в базовом блоке, а

другая в микроконтроллерах модулей, она осуществляет измерение и

передачу параметров.

Управление

работой

прибора

осуществляется

с

помощью

дистанционного пульта (ДУ) или с помощью стандартной клавиатур,

подключаемой

к

блоку.

В

приборе

имеется

встроенная

система

диагностирования модулей, которая производит калибровку и настройку

модулей.

Через порты ввода/вывода системной платы осуществляется связь с

принтером, модемом и внешним монитором.

Плата фотоприёмника и пульт дистанционного управления.

Плата фотоприёмника предназначена для выполнения следующих

функций:

- принимать

сигнал

с

пульта дистанционного управления,

преобразовывать их в коды стандартной клавиатуры;

- подключать к прибору внешнюю стандартную клавиатуру;

- вырабатывать управляющий сигнал для подключения прибора

«Доктор 03 ОМ»ключения прибора «Доктор ОЗОМ»;

-

инициировать

напряжением

50

В,

подключение

а

также

внешней

включение

сети

с

прибора.

56

На плате находится выключатель Q1, который выдаёт управляющий

сигнал для включения блока питания. На лицевой панели имеются два

светодиода. Красный светодиод показывает состояние, при котором

«Доктор 030М» подключён к внешней сети (например, электровозной).

Зелёный светодиод загорается, когда прибор работает от автономного

внутреннего источника питания.

Все сигналы с пульта и клавиатуры поступают на отдельный

микроконтроллер.

Работа сменных модулей

Модуль «Экспресс»

Модуль «Экспресс» представляет собой устройство, предназначенное

для:

- измерения времени срабатывания аппарата (совместно с модулем

URL);

- определение коэффициента

(совместно с модулем URL);

трансформации

в

двигателях

- измерение приращения активного сопротивления в устройствах с

внутренним сопротивлением от 2 до 50 ОМ с разрывом питающего провода измеряемого устройства (положительного потенциала);

- передача

измеренных

значений

по

последовательному

интерфейсу к центральному процессору.

Модуль работает от внешнего постоянного напряжения 48±12 В.

Управляется через гальванически развязанный последовательный порт по

протоколу RS-232. Конструктивно модуль выполнен на печатной плате,

которая помещена в стандартный экран.

Модуль состоит из следующих частей:

- датчик тока (ДТ);

- генератор импульсов прямоугольной формы;

- измерительный блок;

- узлы питания;

57

- узел управления компенсационной обмоткой.

Модуль измерительный (URL)

Модуль предназначен для измерения:

- постоянного и переменного напряжения;

- активного сопротивления постоянному току;

- индуктивности;

- времени срабатывания аппаратов и реле (с модулем «Экспресс»);

- коэффициента

трансформации

в

двигателях

(с

модулем

«Экспресс»).

С помощью этого модуля осуществляется передача измеренных

значений по последовательному интерфейсу на центральный процессор.

Модуль

URLработает

от

внешнего

источника

постоянного

напряжения 48±12 В. Управление происходит через гальванически

развязанный последовательный порт по протоколу RS232.'Печатная плата

помещена в стандартный электрический экран.

Модуль состоит из следующих основных частей:

- генератор тока;

- генератор импульсов специальной формы;

- аналого-цифровой преобразователь (АЦП);

- узел управления и коммутации;

58

Рисунок 5.16 – Схема модуля URL прибора «Доктор 030»

Работа

модуля

URL

(измерительного

модуля)

Измерение

напряжения. Измеряемое напряжение через коммутирующие цепи подаётся

на

вход

АЦП,

представляющий

собой

устройство

преобразования

аналогового сигнала в цифровой код. С выхода АЦП числовой код

подаётся на вход микроконтроллера (МК). МК обрабатывает полученный

код и передаёт по интерфейсу RS232 в центральный процессор (ЦП).

Измерение сопротивления. От генератора тока сигнал поступает на

эталонный резистор R3Tи далее на

измеряемое

сопротивление

Rm

.

Первоначально

подключение АЦП к R3T(см. пНИНп. АЦП

происходит

преобразует

падение

напряжения на Д,т в эквивалентное значение цифрового кода, который

попадает в МК. Затем происходит переключение входа АЦП на Rmи

происходит преобразование напряжения в цифровой код, который

передаётся в МК. Полученные данные в МК передаются в центральный

процессор в котором определяется сопротивление Rmпо формуле:

При расчёте учитывается изменение значений сопротивлений от

температуры окружающей среды.

59

Измерение

сопротивление

индуктивности.

катушки

Сначала

индуктивности

измеряется

(Lm).это

активное

необходимо

для

определения значения сопротивления делителя (йдел). Измерение активного

сопротивления

производится

также,

как

описано

выше.

Затем

Lmподключается на выход генератора импульса специальной формы, через

сопротивление делителя Ядел (§Д

ЩНЦ)' Генератор импульсом специальной формы формирует

треугольные импульсы различной частоты. В зависимости от величины

значения /?дел выбирается

значение частоты импульсов.

Цепи коммутации переключают выход АЦП на измеряемую

индуктивность Lx. АЦП преобразует падение напряжения на индуктивности

Lmв эквивалентные значения цифрового кода, который передаётся в МК для

обработки. По результатам замеров вычисляется индуктивность.

Измерение времени срабатывания аппаратов. Измерение времени

срабатывания аппаратов производится совместно с модулем «Экспресс». От

микроконтроллера

(МК)

модуля

«Экспресс»

поступает

сигнал

синхронизации необходимый для запуска счётчика таймера МК.

Схема подключения аналогична схеме измерения сопротивления.

Фактически происходит непрерывное измерение сопротивления,

пока

сигнал синхронизации не выдаёт команду на окончание работы. Результат

замера МК передаёт на ЦП.

Измерение

коэффициента

трансформации.

Измерение

коэффициента трансформации осуществляется модулем URL совместно с

модулем «Экспресс». От модуля «Экспресс» пульсирующее напряжение с

частотой 1000 Гц и амплитудой 44±6 В подаётся на обмотку якоря тягового

двигателя. Одновременно это напряжение подаётся на модуль URL за счёт

трансформаторной связи обмоток двигателя. Напряжение с обмотки возбуждения подаётся на вход АЦП. Фактически происходит измерение

напряжения на обмотке возбуждения тягового двигателя и осуществляется

60

контроль напряжения, подаваемого на обмотку якоря ТЭД. С МК информация поступает на центральный процессор для окончательного расчёта

Эксплуатационные ограничения и подготовка прибора к работе:

При эксплуатации прибора запрещается:

проводить диагностирование без заземления прибора;

подключать систему в сеть с напряжением превышающим 48±12 В

(при отсутствии стабилизатора напряжения);

включать прибор через источник бесперебойного питания UPS и т.д.;

подключать щупы к силовым контактам кулачковых элементов

тормозного переключателя и реверсора ТД при изменении положения

щёток на нейтрали, находящихся под напряжением 50 В (необходимо убедиться в отсутствии питающего кабеля на ножах выключателей ТЭД);

контролировать параметры оборудования при наличии внешнего

напряжения в цепях электровоза.

Для подготовки к работе необходимо:

1. подсоединить к прибору измерительные кабели со щупами в

зависимости от целей измерения;

2. включить прибор тумблером «Питание»;

3. прибор

производит

самотестирование

и

конфигурирование

системы (при обнаружении неисправности выдаётся сообщение, ремонт

должен осуществляться в специальной службе ремонта);

4. стойло в депо, где производится применение прибора должно

иметь контур заземления, воздушную магистраль с давлением воздуха не

менее 0,45 МПа;

5. напряжение на электровозе не должно превышать 40 В;

6. перед проведением контроля параметров пометоду «Экспрессконтроля» необходимо собрать схему электровоза;

7. при проведении измерений ремонтная бригада не должна

находиться на локомотиве.

61

Рисунок 5.17 – Схема определения смещения геометрической

централи электрических машин постоянного тока

На якорную обмотку подаётся напряжение с генератора импульсов.

За счёт трансформаторной связи между якорной обмоткой и обмоткой

возбуждения в ней наводится ЭДС, которая измеряется.

Отношение напряжения, поданного и измеренного на обмотке

возбуждения даёт коэффициент трансформации. При смещении щёток с

геометрической нейтрали коэффициент трансформации увеличивается.

Определение межвиткового замыкания обмотки якоря на снятом с

электровоза тяговом электродвигателе.

В зависимости от количества щёткодержателей щёточного аппарата

электродвигателя имеют разное угловое межщёточное расстояние - угловые

расстояние между двумя ближайшими щётками щёточного аппарата (для 2-х

щёток - 180", для 4-х щёток - 90°, для 6-ти щёток - 60°). На НИШИ показан

угол ср - межщёточное расстояние или межщёточный угол.

Для определения межвиткового замыкания якоря необходимо

межщёточный угол разделить на сектора по 5-10° , чтобы получилось 6-12

секторов (можно сосчитать количество панелей якоря между двумя ближайшими щётками и разделить их число на 6-12 секторов и поворачивать

якорь на полученное значение угла или количество панелей).Количество

секторов соответствует количеству замеров +1. Замеры необходимо сделать в

62

режиме «Тестер», выбрав пункт «Нейтраль» и записать их в протокол.

Замеры производятся в следующей последовательности:

1. произвести контроль нейтрали в режиме «Тестер»;

2. записать результаты;

3. повернуть якорь двигателя на угол 5-10° относительно любой

щётки;

4. произвести

повторный

контроль

нейтралиисделать запись

результатов;

5. повернуть якорь двигателя ещё раз в ту же сторону на угол 5-10°