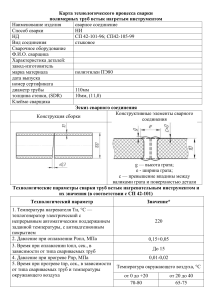

Содержание Введение. 1Требования,предъявляемые к конструкции……………………..……………. 2.Технологический процесс сборки и сварки конструкции………………….. 2.1Подготовительный этап….…………………………………….………......... 2.2Сборочно-сварочный этап………………………………………………..… 2.3 Контрольный этап………………………………….……………,..……....... 3.Используемое оборудование............................................................................ 3.1 Сварочный пост…………………………………………………………….. 3.2 Источник питания сварочной дуги………………………………………… 3.3 Инструменты и средства защиты сварщика……………………………….. 4.Правила безопасности при сварочных работах……………………...…….... Заключение………………………………………………………………..…….. Список литературы……………………………………………………………… ? заполнить Изм. Лист № докум. Разработал ? Проверил ? Консул.гр.ч. Нормаконтр Утвердил Подпись Дата Лит. Технология см. в МУ Лист 1 заполнить Листов Введение Сварка – это технологический процесс получения неразъемных соединений посредством свариваемыми частями установления при их межатомных нагревании связей или между пластическом деформировании, или совместном действии того и другого. Благодаря своей относительной простоте применения, быстроте соединения различных Сварка материалов является сварка экономически находит выгодным, широкое применение. высокопроизводительным технологическим процессом, что обеспечивает ее использование во всех в областях машиностроения, строительства, науки и техники. Например, при замене клепаных конструкций на сварные соединения экономия металлов составляет 15–20 %, а при замене литых деталей сварными – около 50 %. Сварка является необходимым технологическим процессом обработки металлов. В настоящее время сваркой соединяют разнородные и однородные материалы: металлы и неметаллы – от нескольких микрон в микросхемах до нескольких метров – в тяжелом машиностроении. Трудно назвать отрасль промышленности, которая обходилась бы без применения сварки. Сваркой соединяют детали космических кораблей, лопасти турбин, корпуса подводных лодок и самолетов, корпуса приборов и выводы микросхем. Детали, соединенные сваркой, имеют прочность, равную прочности основного металла. Различают два вида (способа) сварки по типу энергетического • сварка плавлением воздействия: (с применением тепловой энергии); • сварка давлением (с применением механической энергии). В первом случае материал в месте соединения расплавляют, а во втором процесс выполняют с приложением давления и местным нагревом или без него. Энергия в зону сварки вводится в виде теплоты, упругопластической деформации, электронного, ионного, электромагнитного и других видов воздействия. Несмотря на многочисленные способы применения механизированных и автоматизированных видов сварки, масштабы применения ручной дуговой электросварки увеличиваются. Это связано с созданием новых материалов и оборудования для производственных процессов. На эти позиции ручную сварку выдвинули высокая скорость соединений металлов и технологичность процесса. Начальной и конечной операцией создания современных конструкций часто является ручная дуговая сварка. С развитием техники возникает необходимость в сварке деталей неодинаковой толщины из разных материалов. В связи с этим постоянно расширяется перечень применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров (в микроэлектронике) до десятков миллиметров и даже метров (в тяже- 9 лом машиностроении). Наряду с конструкционными углеродистыми и низколегированными сталями все чаще необходимо сваривать специальные стали, легкие сплавы, сплавы на основе титана и других металлов, а также разнородные металлы и сплавы. В условиях непрерывного усложнения конструкций и роста объема сварочных работ «важное значение» имеет постоянное повышение уровня подготовки – теоретической и практической – квалифицированных специалистов. Цель работы Разработать технологический процесс изготовления сварки труб для системы водоснабжения Задачи: -познакомится с литературой по технологическому ремонту системы водоснабжения (сварка метало - конструкций); 2 -подобрать материал, оборудование, инструменты и приспособления, выбрать режим сварки; -определить технологический процесс ремонта системы водоснабжения -изучить и правильно применить при работе правила техники безопасности; -подготовить презентацию. Профессиональные и общие компетенция: -проверить теоретический материал по изготовлению изделии; -Уметь работать с литературой; -умение работать с ПК, знание программ Microsoft Office, Microsoft PowerPoint; -умение работать в команде; -уметь разрабатывать технологический процесс сварки; -уметь выполнить контроль качества на каждом этапе работы; -уметь выявлять и устранять дефекты при выполнении работы; -уметь сравнивать и выбирать режим сварки; -приобретённые практические навыки применить при ремонте системы водоснабжения Вывод: При выполнении выпускной квалифицированной работы получил практический опыт сварки и наплавки труб системы водоснабжения. недостаточно Рассматривая последовательность наплавки, освоил приемы описания технологического процесса. Научился проводить анализ работы, контролировать свои действия. Приобрел навыки работы с компьютером. Это в заключение 1.Требования, предъявляемые к конструкции Для того чтобы водопроводные сети могли успешно и бесперебойно выполнять свои функции транспортирования и распределения воды по территории снабжаемого объекта, они должны иметь надлежащее конструктивное оформление. Подавляющее большинство водопроводных линий (водоводов и сетей) монтируется из труб, то есть элементов, изготовляемых заводским способом. На месте строительства производится лишь соединение труб и их укладка. В соответствии с условиями работы водопроводных линий в процессе их эксплуатации к ним предъявляются следующие основные требования: а) прочность, то есть хорошее сопротивление всем возможным (заданным) внутренним и внешним нагрузкам; б) герметичность (водонепроницаемость); в) гладкость внутренней поверхности их стенок, обеспечивающая наименьшие потери напора на трение при движении воды; г) долговечность, то есть длительный срок службы, обуславливаемый в основном хорошим сопротивлением материала труб (или их покрытий) внешним и внутренним агрессивным воздействиям среды (транспортируемой воды, грунтов, грунтовых вод и т. п.). Кроме того, трубы, как и все элементы сборного строительства, должны обеспечивать возможность их легкого, простого, быстрого и надежного соединения (монтажа стыков) на строительной площадке. Наконец, водопроводные линии, как и всякие инженерные сооружения, должны удовлетворять требованиям наибольшей экономичности. Напорные водопроводные трубы должны быть рассчитаны на сопротивление давлению воды на внутреннюю поверхность их стенок. Расчетное рабочее давление определяется в результате расчета сетей и водоводов и может колебаться для различных сетей в широких пределах. В соответствии с условиями укладки труб они должны также иметь достаточную прочность для сопротивления давлению грунта, прогибам от собственного веса (при неплотных грунтах), нагрузкам от транспорта и т. п. Требования не выделять ни какими линиями Герметичность как самих труб, так и, особенно, стыковых соединений является важнейшим условием успешной и экономичной работы водопровода. Несоблюдение герметичности линий вызывает постоянн ые непроизводительные траты воды и повышает стоимость эксплуатации системы. Утечки воды из сети могут также повлечь подмыв грунта и привести к серьезным авариям. В системах водоснабжения различных объектов и в различных местных условиях все основные параметры, которые необходимо учитывать при выборе типа используемых труб (количество подаваемой воды, внутреннее рабочее давление, характер грунтов и т. п.), меняются в весьма широких пределах. Поэтому естественно, что в различных условиях более целесообразно использовать различные типы труб. Таким образом, применение в мировой практике многих типов труб (как по материалам, так и по конструкции стыков) является следствием не только исторического развития производства труб, но и наличия различных условий их использования. В современной практике строительства водоводов и наружных водопроводных сетей широко применяются трубы чугунные, стальные, и железобетонные. В настоящее время все более широкое применение в мировой практике получают чугунные трубы из высокопрочного чугуна и трубы из синтетических материалов (пластмассовые), являющиеся весьма перспективными. Для возможности разумного выбора типов труб при определенных условиях необходимо ознакомиться с характеристикой современных типов труб из различных материалов и различных конструкций. 2.Технологический процесс сборки и сварки конструкции 2.1 Подготовительный этап Если выбрано сварку труб, то нужно в описании связывать с изделием Подготовка металла под сварку чего?. При подготовке деталей под сварку поступающий металл подвергается правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибки. Металл правят либо вручную, либо на различных лист правильных вальцах. Ручную правку выполняют на чугунных или стальных правильных плитах ударами кувалды или с помощью ручного винтового пресса. Угловая сталь правится на правильных вальцах (прессах), двутавровой и швеллеры - на приводных или ручных правильных прессах. Разметка и наметка - это такие операции, которые определяют конфигурацию будущей детали. Механическая резка применяется для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезают газокислородной и плазменно-дуговой резкой. Эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться газо флюсовая или плазменно-дуговая резка. Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, влаги, окалины и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что приводит к снижению прочности и плотности сварного соединения.. К элементам геометрической формы подготовки кромок под сварку относятся угол разделки кромок α, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а. Сегодня сварку можно назвать одним из немногих технологических процессов, применяемых как в машиностроении, так и в строительстве. Известен такой метод соединения деталей с глубокой древности. По тому, какая энергия используется при сварочных работах, можно выделить некоторые виды сварки: термический, термомеханический и механический. Но независимо от этого в любом случае выполняется подготовка металла к сварке. Подготовительные работы подразумевают несколько этапов: 1.выбор металла 2.разметка. 3.резка 4.гибка. 5.замерка. Для изготовления труб диаметром используется низколегированная сталь 14ХГС. В таблицах 1 и 2 приводится химический состав и механические свойства стали. Данная сталь сваривается с ограничением по тепловому режиму, сварка возможна при подогреве до 100-1200С и последующей термообработке при правильно подобранном режиме сварки. Химический состав стали представлен в таблице 1. Таблица 1 - Химический состав стали в процентах Марка Содержание элементов, % стали С Mn Si Не более Cr P N 14ХГ 0.11- 0.9- 0.4- 0.5- 0.03 0.01 С 0.16 1.3 0.7 0.8 5 Cu S As Ni 0.3 0,0 0.08 0. 2 Механические свойства стали представлены в таблице 2. Таблица 2 - Механические свойства при Т=200С 4 3 Марка Предел Предел текучести стали прочност Толщина образца и до 20 до 20 490 345 22 14ХГС Относительное удлинение Для ручной дуговой сварки применяют металлические электроды - стальные стержни круглого сечения с нанесенным покрытием. Электроды изготовляют из стальной углеродистой, легированной, высоколегированной проволоки. Данные электродов приводятся в таблице 3. Вывод Таблица 3 - Характеристика применяемых электродов Перемен Все СВ-08А ный поло- постоянн жени ый я 8-8,5 150- мин. Время г/Ач T0С прокалки наплавки сварки Коэффициент Положение СВ-08, полярность Марка сварочной МР-3 Род тока и Марка электрода Э42 проволоки Тип электрода Режим 60-90 180 Электроды этой группы пригодны для сварки во всех пространственных положениях переменным и постоянным током и характеризуются достаточно большой скоростью расплавления. Недостатками этих электродов являются пониженная стойкость против образования кристаллизационных трещин, повышенное разбрызгивание металла и выделение в процессе сварки марганцовистых соединений, вредно влияющих на организм человека. Для газовой сварки данных труб используют горючие газы: кислород и ацетилен. Кислород - газ без цвета и запаха, его получают из воздуха и доставляют в стальных баллонах, окрашенных в голубой цвет. Кислород в баллонах находится под давлением до 15 МПа. Ацетилен - бесцветный газ с резким характерным запахом, представляющий собой химическое соединение углерода и водорода. Длительное вдыхание его может привести к отравлению. Раствор ацетилена в ацетоне под давлением 1,5-1,8 МПа доставляют к месту сварки в баллонах, окрашенных в белый цвет. Чтобы предохранить ацетилен от взрыва, в баллон набивают пористую массу из специального угля. Ацетилен можно получить также из карбида кальция СаС2 в ацетиленовых генераторах. 2.2 Сборочно-сварочный этап Сварка поворотных стыков производится в горизонтальном положении с поворачиванием труб, а в вертикальном и потолочном положениях - без поворота труб. Указать диаметр трубы Сварка без поворачивания труб применяется при приварке к трубопроводам отводов и компенсаторов, при сварке звеньев труб между собой и при монтаже узлов. Наиболее ответственными и сложными являются потолочные и горизонтальные швы соединений вертикально расположенных труб. Стыки собирают в приспособлениях и прихватывают в двух точках. Точки прихвата располагаются симметрично. Разделка кромок не производится. При толщине стенки меньше 5 мм, прихватку выполняют электродом диаметром 3-5 мм. Стыки изделия сваривают в два слоя - корневым швом и облицовочным валиком. Каждый последующий валик горизонтального стыка укладывается в противоположном направлении; "Замковые" участки последующих валиков смещают относительно предыдущих швов. 4 Рисунок 9. Сварка труб в поворотном положении. Технология подготовки к началу сваривания следующая: перед началом работы требуется подготовить металл, то есть провести разметку, резку и сборку труб. Для этого нужно установить отрезки труб в исходном положении и очистить каждый стык от шлака, ржавчины, грязи, старой краски и прочих наслоений. После этого следует провести разметку, то есть с помощью рулетки, угольника и чертилки перенести размеры детали с чертежа на металл. Можно для этой цели использовать металлический шаблон. Следует учитывать, что отрезки труб в процессе сварки несколько укорачиваются. Поэтому следует оставлять припуск, пользуясь расчетом 1 мм на поперечный стык, 0,1-0,2 на 1 мм продольного шва. Так как трубы имеют преимущественно круглое сечение, при заготовках отрезков труб используют чаще всего термическую резку. Перенести в подготовку Примерно треть от общей трудоемкости составляет сборка деталей под сварку. При сборке следует учитывать производителя, исходить из серии изделия, диаметра труб и других факторов. Для сборки используют так называемые сварочные прихватки. Это короткие легкие швы с поперечным сечением до одной трети полноценного шва. Длина прихватки зависит от толщины и диаметра трубы. Она может быть от 20 до 120 (для труб длина прихватки другая) мм. Сварочные прихватки используют для предупреждения смещения отрезков труб, что может привести к трещинам при охлаждении. При сварке газом или электричеством труб большой толщины и диаметра или сварке в неудобном положении сборку выполняют с использованием механических приспособлений. 2.3. Контрольный этап- это сварка Для того чтобы произвести зажигание дуги, производят короткое замыкание конца электрода с трубой и отрывом электрода от поверхности трубы. Расстояние должно быть равно величине диаметра покрытого электрода. Это нужно для нагревания металла до нужной температуры в катодном пятне. Нагревание произведет выброс первичных электронов. Для зажигания дуги применяются следующие способы: впритык и скольжением. При зажигании впритык металл греется в точке короткого замыкания. А при зажигании дуги методом скольжения металл нагревается сразу в нескольких точках по поверхности сварки трубы. Чаще используют второй метод. Первый же используется при сварке узких труб небольшого диаметра в неудобном положении. При строительстве различных трубопроводов важно знать о том, что технология сварки поворотных стыков, неповоротных, а также горизонтальных, различна. Сварка поворотных стыков производится в три слоя. Сначала следует разделить стык на четыре условных отрезка. Первые два сваривают, потом делают поворот трубы на 180 градусов, после этого сваривают оставшиеся отрезки. Потом трубу следует повернуть еще на девяносто градусов и варить второй слой. И завершают сваривать стык, еще раз повернув трубу на 180 градусов и сваривая повторно оставшиеся два отрезка. При сварке поворотных стыков металлических труб, диаметр которых больше 500 мм, используется обратноступенчатая технология. Пользуясь этим способом, мы разделяем стык на короткие участки длиной от 150 до 300 мм в зависимости от диаметра трубы. Слой 3 также накладывается при вращениях трубы. При сварке поворотных стыков металлических газовых труб, диаметр которых не превышает 200 мм, стык на условные отрезки не делится, а сваривается применением сплошного шва при вращениях труб во время сварки. Слои 2 и 3 при сварке газовых труб производятся в противоположном направлении. Каждый слой должен перекрывать предыдущий слой на 10-15 мм. Рисунок 10 - Схема наложения швов при поворотной сварке Наплавленный металл связующих швов деформируется вместе с основным металлом элементов, связанных данным швом. Если связующий шов разрушится, то соединение может работать, так как нагрузка воспринимается элементами основного металла. На прочность рассчитываются только рабочие швы. Контроль качества Описать внешним способом и на непроницаемость труб сварных швов (гидравлический или пневматический метод) 3.Используемое оборудование 3.1 Сварочный пост СХЕМА Сварочный пост - это рабочее место сварщика. Стационарный сварочный пост РДС комплектуется: 1. Система вентиляции, 2. освещение, 3. заземление, 4. источник питания сварочной дуги (ИПД), 5. сварочные кабели - прямой и обратный, 6. электрододержатель, 7. стол и стул сварщика, 8. стакан для электродов, 9. ёмкость для металлоотходов и огарков, 10. инструменты: (металлическая щётка, щётка смётка, напильник, молотки, линейка, угольник, чертилка, шаблон мел, ножовка, ножницы, зубило, молоток для шлака, клеймо). 11. сборочно-сварочные приспособления, 12. спецодежда, 13. маска (щиток), 14. медицинская аптечка, 15. средства пожаротушения. Площадка для сварки конструкции: должна быть с ровным полом, оборудована специальными защитными шторками, находиться под навесом или в цеху. На нестационарных рабочих местах изделие при сварке неподвижно, а сварщик перемещается от шва ко шву по трубам. В зависимости от типа рабочего места сварщика зависит и его организация, а также оснащенность его оборудованием и инструментом. Рабочие места сварщиков комплектуются: а) стационарные рабочие места: сварочным оборудованием, устройствами для сварки и инструментом; приспособлениями для подачи и уборки деталей; приспособлениями для крепления или размещения деталей при сварке; устройствами для вентиляции, как правило, стационарными; кабиной сварщика; б) нестационарные рабочие места; сварочным оборудованием, устройствами для сварки, инструментом; приспособлениями для крепления или размещения узлов или изделий при сварке; переносными устройствами для вентиляции зоны сварки; устройствами (переносными) для защиты зоны сварки от излучения дуги. От правильной организации рабочего места сварщика, оснащенности его необходимым оборудованием, инструментом и приспособлениями, правильного размещения этого оборудования на рабочем месте зависит и эффективность его труда и производительность. Основными элементами организации труда сварщиков на рабочих местах, от которых зависит наивысшая производительность труда и высокое качество, будут следующие: а) своевременность получения задания; б) наличие соответствующего оборудования, поддержание его в работоспособном состоянии и правильное его размещение; в) своевременность доставки на рабочие места материалов, заготовок, деталей и др.; г) высокая надежность оборудования и высокое качество материалов; д) действенный контроль качества сварных соединений; е) поддержание на рабочем месте надлежащего порядка. Из изложенного следует, что организация рабочего места сварщика в каждом конкретном случае должна быть тщательно продумана и научно обоснована, так как от этого зависит эффективность его труда. 3.2 Источник питания сварочной дуги – Здесь идет описание режима сварки Третий параметр работы – это длина сварочной дуги. От нее будет зависеть и напряжение, которое, в свою очередь, будет определять качество получающегося шва. Обычно для расчета длины дуги используются специальные таблицы, которые можно найти как в специализированной литературе, так и на тематических сайтах. Там она определяется в зависимости от размера применяемого электрода. Но во время расчета длины важно учитывать два основных момента. Вопервых, ее размер должен превышать размер электрода в пределах от 1 до 2 мм. Во-вторых, длина дуги должна быть приближенной к цифре, которая показывает расстояние между рабочей поверхностью и концом электрода. Последним параметром является полярность тока. Она может быть прямой и обратной. Вид полярности в данном случае устанавливается исключительно из толщины свариваемого материала и его конкретного вида. Следовательно, полярность лучше всего посмотреть в специализированной таблице №2 3.2 Источник питания сварочной дуги 3.3 Инструменты и средства защиты сварщика Для электросварки Ручную дуговую сварку производят электротоком, который через электрододержатель и сварочный провод подводится к электроду от источника тока и по второму проводу - к свариваемому металлу (рис.3). Для электросварки применяется трансформатор ТД-306 У2. (рис.4). В таблице 4 приведены технические характеристики трансформатора. Таблица 4 - Технические характеристики трансформатора 80 мощность хода, В Номинальная холостого 30 напряжение В Напряжение 25 рабочее Номинальное регулировки 100-300 тока А ПР % 250 ток А Пределы сварочный ра Номинальный трансформато Марка ТД-306 19,4 У2 В таблице 12 шрифт Электрододержатель - приспособление для закрепления электрода и подвода к нему тока (рис.6). Среди всего многообразия применяемых электрододержателей, наиболее безопасными являются пружинные, изготавливаемые по требованиям и классификации ГОСТ 14651-78Е: I типа - для тока до 125 А; II типа - для тока 125 - 315 А; III типа - для тока 315-500 А. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные электрододержатели. Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов по ГОСТ 12.4.035-78. Масса щитка не должна превышать 0,50 кг.7 Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ из расчета плотности тока до 5 А/мм2 при токах до 300 А. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО (ГОСТ 6731-77Е). Применять провод длиной более 30 м не рекомендуется, так, как это вызывает значительное падение напряжения в сварочной цепи. 8 Рисунок 3 - Ручная дуговая сварка: а - переменным током; 1 - провода; 2 - дроссель; 3 трансформатор; 4 - предохранители; 5 - рубильники; 6 - электрическая сеть; 10 - зажим; 11 трубопровод; 12 - электрододержатель. Рисунок 4 - Устройство трансформатора ТД-306 У2: 1,2 - катушки; 3 - сердечник; 4 - рукоятка; 5 винт. Рисунок 5 - Типы электрододержателей: а - вилочный; 6 - щипцовый; в - завода "Электрик"; г - с пружинящим кольцом. При электродуговой сварке энергия, расходуемая на нагрев и плавление металла, выделяется дуговым разрядом, возникающим между свариваемым металлом и электродом. 5 Для газовой сварки Для выполнения ручной газовой сварки используют баллоны, редукторы, шланги и горелку. Давление горючих газов, находящихся в баллонах, снижают до давления, необходимого для работы горелки (0,1-0,4 МПа), ацетиленовыми и кислородными редукторами. Из баллона можно отбирать газ до остаточного давления не ниже 0,05 МПа. Полностью выпускать газ из баллона нельзя, так как при этом на заводе потребуется проверка баллона. Сварочная горелка служит для смешения горючего газа с кислородом и получения сварочного пламени. Количество кислорода и ацетилена, подаваемое к горелке, регулируют соответственно вентилями. В инжекторе кислород и ацетилен смешиваются, и через наконечник горючая смесь поступает в мундштук. Смесь сгорает на выходе из мундштука, создавая пламя, которое расплавляет металл. Горелки комплектуются несколькими сменными наконечниками, позволяющими сваривать детали различной толщины. Ручная газовая сварка выполняется с использованием кислорода и ацетилена (рис. 7). Ацетилен может вырабатываться при помощи генератора или поставляется к месту сварки в баллонах белого цвета с черной надписью "ацетилен". Для предотвращения взрыва ацетиленовый баллон заполняется пористой массой (пемза, активированный уголь и т.д.). Рукава служат для подвода газа в горелку или резак. Рукава резиновые для газовой сварки и резки металлов изготавливаются по техническим условиям ГОСТ 9356-75 или по требованиям международного стандарта Per. № ИСО 3821-77. Требования ГОСТа 9356-75 распространяются на резиновые рукава с нитяным каркасом, применяемые для подачи под давлением ацетилена, городского газа, пропана, бутана, жидкого топлива и кислорода к инструментам для газовой сварки или резки металлов. При монтаже санитарно-технических систем наиболее широко применяют ручную газовую сварку (рис. 7). В процессе сварки пламя газов, сжигаемых на выходе из горелки (рис. 9), нагревает кромки соединяемых деталей. Температура пламени достигает 3150°С. Алексей ! Оисывайте дуговой или газовый способ сварки. Надо РДС. Рисунок 6 - Оборудование для газовой сварки: 1,4 - баллоны, 2, 3 - редукторы, 5 - шланги; 6 труба; 7 - горелка Рисунок 7 - Схема одноступенчатого редуктора: а - редуктор закрыт; б - редуктор открыт; 1 клапан; 2,6 - манометры; 3, 8 - камеры; 4, 10 - пружины; 5 - предохранительный клапан; 7 вентиль; 9 - мембрана; 11 - винт. Рисунок 8 - Горелка: а - общий вид; б - разрез; в - сменные наконечники; 1 - мундштук; 2 наконечник; 3 - инжектор; 4,7 - вентили; 5, 6 - ниппеля. 4.Правила безопасности Организация и выполнение сварочно наплавочных работ должны осуществляться в соответствии с требованиями ГОСТ 12.3.003-86. Работы электро сварочные. Общие требования безопасности, правилами техники безопасности и производственной санитарии для сварочных предприятий. Правилами технической эксплуатации сварочного оборудования. Правилами техники безопасности при эксплуатации . Правилами пожарной безопасности на рабочем месте сварщика. Ответственность за соблюдение правил и требований техники безопасности. Пожарной безопасности и производственной санитарии при производстве сварочно наплавочных работ возлагается на мастера цеха .Ответственность за соблюдение электро безопасности возлагается на электрика цеха имеющий разряд не ниже 4.Не допускается ремонт и чистка сварочного оборудования которое находится под напряжением. Электросварщикам производящим работу сидя или лежа на сварочных конструкциях должны выдаваться резиновые диэлектрические коврики в соответствии с ГОСТ-4007-75. При работе электросварщики должны выдаваться спец одежда спец обувь и средство индивидуальной зашиты в соответствии с нормами бесплатной выдачи спецодежды, спец обуви и других средств ( рис8). Рис. 8. (спец одежда) Заключение . В настоящей выпускной квалификационной работе в целях интенсификации производства, повышения качества изготавливаемой продукции, разработан участок по ремонту системы водоснабжения. Данный метод позволил сократить время ремонтных работ и сварочных материалов в сравнении с базовым вариантом ремонта, при котором выполнялась разделка и заварка многочисленных трещин основного металла режущей кромки. В описании работы нет соответствия с заключением. Возникающие при заварке трещин остаточные напряжения и термическое воздействие влияют на ухудшение структуры околошовной зоны, что приводит к повторному появлению трещин при эксплуатации. А замена режущей кромки в сборе обеспечивает более продолжительную работу при знакопеременных нагрузках до возникновения усталостных разрушений основного металла. Также, в данной работе приведено обусловлен выбор способа сварки, оборудования и сварочных материалов. Ремонт системы водоснабжения выполнен согласно технологическому процессу. Для проведения сварных работ была описана работа. Цели и задачи выполнены. Тема не связана с ремонтом труб Список литературы. 1 Виноградов В.М. Оборудование и технология дуговой сварки. - М.: Академия, 2013 2 Виноградов В.С. Электрическая дуговая сварка: учебник. – М.: Академия, 2013, - 320 с. 3 Вознесенская И.М. Основы теории ручной дуговой сварки: учебное пособие. – М.: Академкнига, 2014 – 160 с. 4 Галушкина В.Н. Технология производства сварных конструкций: учебник. - М. Академия, 2014 – 192 с. 5 Герасименко А.И. Основы электросварки: учеб. пособие. – Р/на Дону: Феникс, 2014 6 Галкина О.Н. Ручная дуговая сварка (наплавка) неплавящимся электродом в защитном газе: учебник. М.: Академия, 2018 -176 с. 7 Лялякин, В.Н. Частично механизированная сварка(наплавка) плавлением: учебник для СПО. – М.: Академия, 2019 - 192 с. 8 Маслов В. И. Сварочные работы: учебник для СПО, - М.: Академия, 2017 – 288 с. 9 Маслов В.И. Производство сварных конструкций: учебное пособие для СПО. – М.: Академия, 2017 – 288 с. 10 Овчинников В.В. Дефекация сварных швов и контроль качества сварных соединений: учебник. – М.: Академия, 2014 – 224 с. 11 Овчинников В.В. Расчет и проектирование сварных конструкций. Учебник для СПО. - М.: Академия, 2017 – 256 с. 12 4 Овчинников В.В. Технология электросварочных и газосварочных работ: учебник. – М.: Академия, 2014 – 272 с. 13 Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник. – М.: Академия, 2014 – 240 с. 14 Сварочные работы. Практическое пособие\ сост. Ю.Ф. Подольский. – Харьков, 2018 – 352 с. 15.Технология сварочных работ. Учебник для СПО \Черепахин А.А., Виноградов В.М., Шпунькин Н.Ф.- М.: Юрайт, 2017 16 Чернышов Г.Г. Сварочное дело: Сварка и резка металлов: учебник. - М.: Академия, 2014 – 496 с. 16 Чернышов Г.Г. Технология сварки плавлением и термической резки: учебник. – М.: Академия, 2013 – 240 с 17 Ярушин С.Г. Технологические процессы в машиностроении. Учебник для Работу пересмотреть, дополнить и исправить. Оформить работу согласно МУ. Лист Изм. Лист № докум. Подпись Дата 4 Лист Изм. Лист № докум. Подпись Дата 4 Лист Изм. Лист № докум. Подпись Дата 4