СОДЕРЖ АНИЕ

I. ВВЕДЕНИЕ.......................................................................................................... 5

Характеристика работ слесаря КИП и А ........................................................5

Техника безопасности........................................................................................ 6

1. Общие положения............................................................................................ 6

2. Права, обязанности и ответственность в области охраны труда......... 7

3. Функции руководителей, специалистов и рабочих цехов, участков

в рамках системы управления промышленной безопасностью и

охраной труда на предприятии................................................................... 8

4. Осуществления контрольных функций за состоянием промышлен­

ной безопасности и охраны труда............................................................... 9

II. СЛЕСАРНЫЕ РАБОТЫ, ИХ ВИД И НАЗНАЧЕНИЕ.............................14

III. ОСНОВЫ ФИЗИКИ........................................................................................ 20

IV. ОСНОВЫ ЭЛЕКТРОТЕХНИКИ..................................................................25

V. ОСНОВЫ ЭЛЕКТРОНИКИ......................................................................... 32

1. Основные схемы выпрямления электрического тока........................ 32

2. Сглаживающие фильтры.......................................................................... 34

3. Стабилизаторы напряжения.....................................................................36

4. Типы усилителей на транзисторах..........................................................37

5. Элементы цифровых электронных цепей............................................38

5.1. Триггеры............................................................................................. 40

6. Операционные усилители........................................................................42

VI. МЕТРОЛОГИЧЕСКИЕ ПОНЯТИЯ...........................................................47

1. Классификация приборов.......................................................................... 49

VII. ВТОРИЧНЫЕ ПНЕВМАТИЧЕСКИЕ ПРИБОРЫ................................. 52

VIII. ПНЕВМАТИЧЕСКИЕ РЕГУЛЯТОРЫ................................................... 57

IX. ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ.........................................65

1. Жидкостные манометры.......................................................................... 65

2. Деформационные манометры................................................................ 66

3. Грузопоршневые манометры................................................................. 67

4. Электрические манометры.......................................................................68

5. Преобразователи давления электрические с силовой

компенсацией............................................................................................. 68

6. Преобразователи давления и разрежения с пневмовыходом...........70

7. Манометр сильфонный МС-П1 (МС-П2)............................................ 71

X...ИЗМЕРЕНИЕ РАСХОДА ЖИДКОСТЕЙ, ГАЗОВ И ПАРОВ.............74

1. Расходомеры переменного перепада давления.................................. 74

2. Расходомеры постоянного перепада давления.................................. 76

3. Ротаметры....................................................................................................78

4. Электромагнитные расходомеры...........................................................82

5. Счётчики...................................................................................................... 83

XI. ПРИБОРЫ ИЗМЕРЕНИЯ УРОВНЯ..........................................................87

1. Уровнемеры пневматические буйковые УБ-П................................... 88

2. Пьезометрические уровнемеры............................................................. 89

3. Гидростатические датчики уровня........................................................91

3

XII. ДАТЧИКИ ТЕМПЕРАТУРЫ................................................................... 92

1. Общие сведения....................................................................................... 92

2. Термометры стеклянные........................................................................92

3. Манометрические термометры............................................................ 94

4. Термопреобразователи сопротивления..............................................95

5. Термоэлектрические преобразователи............................................... 96

XIII. ПИРОМЕТРИЯ........................................................................................... 98

1. Милливольтметры и логометры........................................................... 98

2. Автоматические электронные мосты и потенциометры................101

XIV. ЭЛЕКТРИЧЕСКИЕ СХЕМЫ ТЕХНОЛОГИЧЕСКОГО

КОНТРОЛЯ И СИГНАЛИЗАЦИИ.........................................................106

XV. ЭЛЕКТРОИЗМЕРЕНИЯ........................................................................... 114

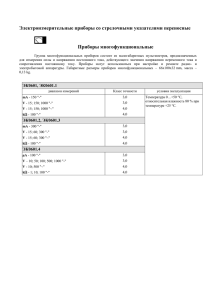

1. Классификация электроизмерительных приборов..........................114

2. Приборы магнитоэлектрической системы........................................117

3. Приборы электромагнитной системы................................................ 118

4. Приборы электродинамической системы..........................................119

5. Приборы индукционной системы........................................................120

XVI. ЭЛЕКТРОННЫЕ ДАТЧИКИ...................................................................122

1. Датчики давления и разности давлений............................................. 122

2. Приборы для измерения расхода.........................................................124

XVII. ВТОРИЧНЫЕ ЭЛЕКТРОННЫЕ ПРИБОРЫ И

ПРЕОБРАЗОВАТЕЛИ............................................................................ 127

1. Структурные схемы автоматических вторичных приборов........ 127

2. Прибор регистрирующий Диск-250................................................. 129

3. Преобразователь измерительный многопредельный П-282........ 130

4. Устройство контроля и регистрации ФЩЛ-502,501..................... 132

XVIII. УРОВНЕМЕРЫ ПОВЫШЕННОЙ СЛОЖНОСТИ........................ 137

1. Виды уровнемеров и методы измерения уровня...........................137

XIX..рН-метры..................................................................................................... 147

XX. КОНДУКТОМЕТРЫ................................................................................ 151

XXI. ОПТИЧЕСКИЕ МЕТОДЫ АНАЛИЗА................................................ 158

XXII. ПРИБОРЫ ГАЗОВОГО АНАЛИЗА................................................... 164

XXIII. ХРОМАТОГРАФИЧЕСКИЙ МЕТОД АНАЛИЗА........................ 173

XXIV. ПРИБОРЫ И АВТОМАТИКА КОТЕЛЬНЫХ............................... 178

1. Защита котла........................................................................................ 179

2. Технологическая сигнализация........................................................180

3. Контрольно-измерительные приборы............................................ 180

4. Системы автоматизации отопительных котельных.................... 182

XXV. РАЗНОВИДНОСТЬ, УСТРОЙСТВО И РАБОТА

ВЕСОИЗМЕРИТЕЛЬНОЙ ТЕХНИКИ............................................... 184

Б и б л и о гр а ф и ч ес к и й с п и с о к .....................................................................194

4

I. ВВЕДЕНИЕ

Характеристика работ слесаря по КИПиА

3 -й разряд

Характеристика работ. Ремонт, сборка, проверка, регулировка, испытание, юс­

тировка, монтаж и сдача теплоизмерительных, электромагнитных, электродинамических,

счетных, оптико-механических, пирометрических, автоматических, самопишущих и дру­

гих приборов средней сложности со снятием схем. Слесарная обработка деталей по 11-12

квалитетам с подгонкой и доводкой деталей. Составление и монтаж схем соединений

средней сложности. Окраска приборов. Пайка различными припоями (медными, серебря­

ными и др.). Термообработка деталей с последующей доводкой их. Определение твердо­

сти металлов тарированными напильниками. Ремонт, регулировка и юстировка особо

сложных приборов под руководством слесаря более высокой квалификации.

Должен знать: устройство, назначение и принцип работы ремонтируемых и юсти­

руемых приборов и аппаратов; государственные стандарты на испытание и сдачу отдель­

ных приборов, механизмов и аппаратов; основные свойства металлов, сплавов и других

материалов, применяемых при ремонте; электрические свойства токопроводящих и изо­

ляционных материалов; способы термообработки деталей с последующей их доводкой;

влияние температур на точность измерения; условные обозначения запорной, регулирую­

щей, предохранительной арматуры в тепловых схемах; правила установки сужающих уст­

ройств; виды прокладок импульсных трубопроводов; установку уравнительных и разде­

лительных сосудов; систему допусков и посадок, квалитеты и параметры шероховатости.

4 разряд

Характеристика работ. Ремонт, регулировка, испытание, юстировка, монтаж и

сдача сложных электромагнитных, электродинамических, теплоизмерительных, оптико­

механических, счетных, автоматических, пиротехнических и других приборов с под­

гонкой и доводкой деталей и узлов. Настройка и наладка устройства релейной защи­

ты, электроавтоматики, телемеханики. Определение дефектов ремонтируемых приборов

и устранение их. Слесарная обработка деталей по 7-10 квалитетам и сборка зубчатых

и червячных зацеплений. Составление и монтаж сложных схем соединений. Вычис­

ление абсолютной и относительной погрешности при проверке и испытании прибо­

ров. Составление дефектных ведомостей и заполнение паспортов и аттестатов на

приборы и автоматы.

Должен знать: Устройство, принцип работы и способы наладки ремонтируе­

мых и юстируемых сложных приборов, механизмов, аппаратов, назначение и способы

наладки контрольно-измерительных и контрольно-юстировочных приборов, способы

регулировки и градуировки приборов и аппаратов и правила снятия характеристик

при их испытании, правила расчета сопротивлений, схемы сложных соединений,

правила вычисления абсолютной и относительной погрешностей при проверке и ис­

пытании приборов, обозначения тепловых и электрических схем и чертежей, систему

допусков и посадок, квалитеты и параметры шероховатости, основы механики и

электроники в объеме выполняемой работы.

5 разряд

Характеристика работ. Ремонт, регулировка, испытание, юстировка, монтаж,

наладка и сдача сложных теплоизмерительных, оптикомеханических, электродинами­

ческих, счетных , автоматических и других приборов с установкой автоматического

регулирования с суммирующим механизмом и дистанционной передачей показаний.

Выявление и устранение дефектов в работе приборов, изготовление лабораторных

приборов. Вычерчивание шкал, сеток и составление сложных эскизов. Пересчет элек­

трических приборов на другие пределы измерения. Регулировка и проверка по ква5

литетам всех видов тепловых и электрических контрольно - измерительных приборов,

авторегуляторов и автоматов питания.

Должен знать: Конструктивные особенности ремонтируемых сложных и

точных приборов и способы их регулировки и юстировки, устройство точных изме­

рительных инструментов, причины возникновения дефектов в работе приборов и

автоматов, меры предупреждения и устранения их, кинематическую схему самопи­

шущих приборов всех типов, правила ремонта, проверки и юстировки сложных

приборов и автоматов и правила выбора базисных поверхностей, гарантирующих

получение требуемой точности.

6 разряд

Характеристика работ. Ремонт, регулировка, монтаж, испытание, наладка, юс­

тировка и тарировка экспериментальных, опытных и уникальной теплоизмеритель­

ной, автоматической и электронной аппаратуры проекционных и оптических систем,

радиоактивных приборов, агрегатов радиостанций, пеленгаторов, радарных установок.

Выявление и устранение дефектов в работе аппаратуры. Определение степени износа

деталей и узлов. Наладка и комплексное опробование после монтажных схем тепло­

вого контроля и автоматики котлов, турбин и технологического оборудования. Сборка

схем для проверки устройств тепловой автоматики.

Должен знать. Устройство, взаимодействие сложных приборов, технологиче­

ский процесс их сборки и способы юстировки, электрические тепловые схемы уст­

ройств тепловой автоматики, устройство и методы выверки сложных контрольноюстировочных приборов, свойства оптического стекла, металлов и вспомогательных

материалов, проводников, полупроводников, применяемых в приборостроении, осно­

вы расчета зубчатых колес различных профилей зацепления и оптических систем,

основы физики, механики, телемеханики, теплотехники, электротехники, метрологии,

радиотехники и электроники в объеме выполняемой работы.

Техника безопасности

При прохождении обучения или выполнении своих непосредственных обязанно­

стей в части соблюдения правил техники безопасности и охраны труда слесарь по КИПиА

руководствуется инструкцией по рабочему месту и ОБЩЕДЕИСТВУЮЩИМ ПОЛОЖЕ­

НИЕМ о системе управления промышленной безопасностью и охраной труда основные

положения которого приведены ниже.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Положение разработано на основе действующих законодательных и

нормативных актов Российской Федерации, Правил организации и осуществления произ­

водственного контроля за соблюдением требований промышленной безопасности на

опасном производственном объекте (утв. Постановлением Правительства РФ N 263 от

10.03.1999 г.) и Методических рекомендаций по организации производственного контроля

за соблюдением требований промышленной безопасности на опасных производственных

объектах (утв. Приказом Федерального горного и промышленного надзора России N 49 от

26.04.2000 г.).

1.2. Положение разработано в целях создания устойчивых организационноправовых

условий по обеспечению охраны труда и промышленной безопасности на " и регламенти­

рует:

функции и задачи, конкретное содержание работ по обеспечению соблюдения тре­

бований промышленной безопасности и охраны труда на различных уровнях управления

производством;

6

- порядок сбора, анализа информации, учета и отчетности в вопросах обеспечения

промышленной безопасности и охраны труда;

- порядок обмена информацией, необходимой степени детализации в соответствии с

уровнем управления;

- формы учета и государственной статистической отчетности в данной сфере дея­

тельности.

2. ПРАВА, ОБЯЗАННОСТИ И ОТВЕТСТВЕННОСТЬ

В ОБЛАСТИ ОХРАНЫ ТРУДА

2.1. Функции и задачи в системе обеспечения охраны труда.

2.1.1. Основными функциями системы обеспечения безопасности труда являются:

- организация и координация работ по производственному контролю;

- организация и координация работ по охране труда;

- обеспечение промышленной безопасности (обеспечение безопасности производст­

венного оборудования, технологических процессов, зданий и сооружений);

- обучение работающих безопасности труда;

- контроль за состоянием условий и охраны труда;

- информационное обеспечение охраны труда;

- создание экономических механизмов обеспечения безопасности труда.

2.1.2. Содержание работ в каждой из указанных функций, порядок их выполнения,

обязанности должностных лиц по обеспечению безопасности производственных объектов

регламентируются Федеральными Законами ("Об основах охраны труда в Российской Фе­

дерации", "О промышленной безопасности опасных производственных объектов", Кодек­

сом законов о труде), государственными стандартами системы ССБТ, нормативными пра­

вовыми актами Минтруда России, органов государственного надзора, документами и на­

стоящим Положением.

2.1.3. Организация и координация работ в области промышленной безопасности и

охраны труда предусматривает:

- наличие отдела охраны труда и промышленной безопасности по действующим

нормативам;

- определение обязанностей и порядка взаимодействия лиц и служб, участвующих в

обеспечении безопасности труда;

- принятие и реализацию управленческих решений (приказы, распоряжения, указа­

ния и др.).

2.1.4. Обеспечение безопасности труда должно достигаться приведением техноло­

гических процессов, эксплуатируемого оборудования, зданий и сооружений в соответст­

вии с требованиями:

- Федерального закона "О промышленной безопасности опасных производственных

объектов";

- государственных стандартов безопасности труда по видам технологических про­

цессов, работ оборудования;

- строительных норм и правил обеспечения безопасности зданий и сооружений.

2.1.5. Обучение работающих безопасности труда должно проводиться в соответст­

вии с требованиями:

- ГОСТ 12.0.004-90. ССБТ. "Организация обучения по безопасности труда. Общие

положения";

- Типового положения о порядке обучения и проверки знаний по охране труда руко­

водителей и специалистов предприятий, учреждений и организаций (постановление Мин­

труда РФ от 12.10.94 г. N 65);

7

- Положения о порядке подготовки и аттестации работников организаций, эксплуа­

тирующих опасные производственные объекты подконтрольные Гостехнадзору России

(постановление от 11.01.99 г. N 2);

- Нормативными документами ", устанавливающими порядок обучения работников

безопасности труда.

2.1.6. Информационное обеспечение охраны труда предусматривает:

- организацию информационных потоков между различными уровнями управления

производством;

- определение состава информации (перечня показателей), периодичности и формы

ее представления;

- учет (регистрацию) информации по мере ее возникновения (авария, несчастный

случай, проведенная проверка, выданное предписание);

- передачу сообщений (уведомлений) о событиях, предусмотренных перечнем пока­

зателей;

- обработку, хранение информации, состояние статистических отчетов, направление

их в установленные органы;

- назначение ответственных за организацию и функционирование системы инфор­

мационного обеспечения.

2.1.7. Создание экономических механизмов обеспечения безопасности предусмат­

ривает:

- обеспечение экономической заинтересованности акционерного общества, его

структурных единиц, производственных подразделений и всех работающих в создании

здоровых и безопасных условий труда.

- обязательное страхование работников от несчастных случаев на производстве и

профессиональных заболеваний и заключение договоров страхования риска ответственно­

сти за причинение вреда при эксплуатации

опасных производственных объектов со­

гласно действующему законодательству.

3. ФУНКЦИИ РУКОВОДИТЕЛЕЙ, СПЕЦИАЛИСТОВ И РАБОЧИХ

ЦЕХОВ, УЧАСТКОВ В РАМКАХ СИСТЕМЫ УПРАВЛЕНИЯ

ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТЬЮ И ОХРАНОЙ

ТРУДА НА ПРЕДПРИЯТИИ

3.1.1. Ответственность за организацию работы по промышленной безопасности и

охране труда возлагается на генерального директора

3.1.2. Руководство организацией по промышленной безопасности и охране труда

возлагается на главного инженера

3.1.3. Оперативное, методическое руководство, координация работ по промышлен­

ной безопасности и охране труда возлагается на начальника службы производственного

контроля и экологии.

3.1.4. Обязанности должностных лиц, изложенные в настоящем разделе, являются

типовыми для перечня должностей.

Конкретные обязанности работников в области промышленной безопасности и ох­

раны труда должны отражаться в их должностных инструкциях с учетом структуры

3.1.5. РАБОЧИЙ (АППАРАТЧИК, СЛЕСАРЬ И ДР.):

- обязан соблюдать правила охраны труда и промышленной безопасности, пожар­

ной безопасности, промышленной санитарии при проведении всех видов работ и техноло­

гических операций по рабочему месту согласно должностных инструкций, инструкций по

охране труда и иных документов при выполнении определенных видов работ;

8

- перед началом работы проверяет на своем рабочем месте исправность и работо­

способность оборудования, приборов, средств защиты, блокировочных и сигнализирую­

щих устройств, исправность ограждений, инструмента, средств пожаротушения, предо­

хранительных приспособлений и устройств, целостность защитного заземления, отсутст­

вия нарушений в ведении технологического процесса. О выявленных нарушениях при

проверке докладывает непосредственному руководителю;

- обязан не допускать случаев загазованности помещений и территории, сброса не­

регламентных сточных вод;

- постоянно находится на рабочем месте в положенной и исправной спецодежде,

спецобуви, имеет необходимые средства защиты (согласно инструкции по рабочему мес­

ту);

- обязан содержать в исправности и чистоте оборудование и инструменты, не до­

пускать наличия на рабочем месте посторонних предметов, немедленно убирать рабочее

место от посторонних предметов и оставшихся материалов, деталей и др. после заверше­

ния ремонтных и других работ;

- контролирует работу приточно-вытяжной вентиляции;

- производит обслуживание оборудования и коммуникаций со стационарных пло­

щадок или других специальных устройств. Обслуживание оборудования и коммуникаций

со случайных предметов (бочек, стульев, подоконников, и т.д.) запрещается;

- о каждом нарушении по содержанию и эксплуатации оборудования, коммуника­

ций, ведению технологического процесса, происшедшем несчастном случае немедленно

докладывает непосредственному руководителю работ;

выполняет только ту работу, которая входит в круг его обязанностей согласно

инструкции по рабочему месту.

4. ОСУЩЕСТВЛЕНИЕ КОНТРОЛЬНЫХ ФУНКЦИЙ ЗА

СОСТОЯНИЕМ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

И ОХРАНЫ ТРУДА

4.1. ПОРЯДОК КОНТРОЛЯ

4.1.1. Постоянный профилактический контроль состояния промышленной безопас­

ности и охраны труда на рабочих местах является одним из средств предупреждения ава­

рий, производственного травматизма и осуществляется путем оперативного выявления

отклонений от требований промышленной безопасности с принятием необходимых мер

по их устранению.

4.1.2. Основной принцип контроля за состоянием условий и охраны труда - это ре­

гулярные проверки, проводимые руководителями разных уровней управления производ­

ством по определенной схеме.

4.1.3. Контроль за состоянием промышленной безопасности и охраны труда осуще­

ствляется:

- руководителями I уровня контроля - непосредственными руководителями работ

(мастерами, механиками, энергетиками, начальниками смен, производителями работ, мас­

терами производственных участков и др.);

- руководителями II уровня контроля

- начальниками цехов, участков и других

производственных подразделений;

- руководителями III уровня контроля - руководящими работниками предприятия,

главными специалистами, начальниками отделов, работниками производственного отдела,

отдела охраны труда и промышленной безопасности, других отделов предприятия;

9

4.1.4. Первый этап контроля.

Руководители I уровня контроля (мастера, начальники смен, механики, энергетики

и другие непосредственные руководители работ) ежедневно в начале работы самостоя­

тельно или с участием уполномоченных лиц по охране труда должны проверять:

- состояние и правильность организации рабочих мест (безопасное состояние рабо­

чей зоны и рабочих мест, состояние переходов и проездов), правильность складирования и

хранения деталей, инструмента, материалов;

- техническое состояние и исправность оборудования, механизмов, контрольно­

измерительных приборов, приспособлений и инструмента, соответствие их требованиям

правил безопасности и условиям безопасной работы;

- наличие и исправность заземляющих устройств для защиты от статического элек­

тричества;

- герметизацию оборудования, запорной и регулирующей арматуры и коммуника­

ций;

- состояние емкостей, баллонов, ресиверов и других аппаратов и сосудов работаю­

щих под давлением;

- наличие и исправность оградительных, предохранительных и герметизирующих

устройств, устройств автоматического контроля, сигнализации, дистанционного управле­

ния и других средств защиты;

- исправность и бесперебойную работу вентиляционных установок и систем мест­

ных отсосов;

- исправность систем освещения и состояние освещенности рабочих мест;

- наличие и правильность пользования рабочими спецодеждой, средствами индиви­

дуальной защиты (касками, противогазами, защитными очками, предохранительными

поясами и др.);

- соблюдение рабочими безопасных методов и приемов работы, технологических

режимов, инструкций, нарядов, производственной и трудовой дисциплины;

- санитарное состояние рабочих мест, содержание санитарно-бытовых помещений,

устройств;

- наличие и состояние инструкций, плакатов, предупредительных надписей, знаков

безопасности, обозначений и маркировок пусковых устройств, символов управления;

- усвоение рабочими, проходящими стажировку, безопасных приемов и методов ра­

боты.

Выявленные при проверке нарушения и недостатки должны быть устранены. Нару­

шения, которые не могут быть устранены силами бригады, смены, службы, требующие

определенных сроков для их устранения или устранение их не входит в компетенцию не­

посредственного руководителя работ, регистрируются в Журнале профилактической ра­

боты цеха (участка) для последующего принятия соответствующих мер.

В журнале должно быть отражено: дата проверки, фамилия, инициалы, должность и

подпись проверяющих, выявленные недостатки и предложения по их устранению, сроки и

ответственные лица за исполнение. Руководители I уровня об этих нарушениях и недос­

татках должны своевременно информировать руководство цеха (участка), которое должно

принять необходимые меры по обеспечению безопасности работающих.

Ответственность за осуществление I этапа контроля наряду с мастерами, руководи­

телями работ несет также и их непосредственный руководитель, который определяет от­

ветственных исполнителей или лично организует устранение выявленных нарушений и

недостатков.

4.1.5. Второй этап контроля.

Руководитель II уровня контроля (начальник цеха (участка) или его заместители),

не реже чем один раз в месяц, должен совместно с инженером по охране труда и промыш­

ленной безопасности, с участием уполномоченных (доверенных) лиц по охране труда, ме­

хаником цеха, заместителем начальника цеха, энергетиком, мастером КИПиА проверять

10

работу руководителей I уровня по проведению первого этапа контроля, состояние условий

и охраны труда на каждом производственном объекте и принимать оперативные меры по

устранению выявленных нарушений и недостатков. При проведении особое внимание об­

ращать на:

- работу мастеров по проведению первого этапа контроля и анализа состояния усло­

вий труда (регулярность и качество проверок, их эффективность);

- наличие и правильность ведения документации по вопросам безопасности произ­

водства (регистрации инструктажей, паспортов оборудования и др.);

- своевременность и полноту выполнения мероприятий по улучшению условий тру­

да, предложений уполномоченных (доверенных лиц) по охране труда;

- своевременность и качество проведения мастерами, другими руководителями пер­

вого уровня, инструктажей рабочих, правильность и качество оформления инструктажей,

наличие у рабочих удостоверений о проверке знаний по спецправилам;

- правильную и безопасную организацию рабочих мест (безопасное состояние рабо­

чей зоны и рабочих мест, состояние переходов и проездов);

- техническое состояние и исправность оборудования, механизмов, контрольно­

измерительных приборов, приспособлений и инструмента, соответствие их требованиям

правил безопасности и условиям безопасной работы;

- наличие и исправность заземляющих устройств для защиты от статического элек­

тричества;

- герметизацию оборудования, запорной и регулирующей арматуры и коммуника­

ций, работу устройств для вентиляции и очистке воздуха, их состояние;

- состояние емкостей, баллонов, ресиверов и других аппаратов и сосудов работаю­

щих под давлением;

- наличие и исправность оградительных, предохранительных и герметизирующих

устройств, устройств автоматического контроля, сигнализации, дистанционного управле­

ния и других средств защиты;

- исправность систем освещения и состояние освещенности рабочих мест;

- наличие и правильность пользования рабочими спецодеждой, средствами индиви­

дуальной защиты (касками, противогазами, защитными очками, предохранительными

поясами и др.);

- правильную и безопасную организацию работ, ведение технологических процессов

согласно требований технологических регламентов, соблюдение рабочими безопасных

методов и приемов работы, технологических режимов, инструкций, производственной и

трудовой дисциплины;

- санитарное состояние рабочих мест, содержание санитарно-бытовых

помеще­

ний, обеспеченность рабочих мест умывальниками, моющими средствами, принадлежно­

стями для мытья в душевых, наличие и укомплектованность медицинских аптечек;

- наличие и состояние инструкций, плакатов, предупредительных надписей, знаков

безопасности, обозначений и маркировок пусковых устройств, символов управления;

- подготовку и проведение ремонтных опасных, огневых и газоопасных работ; на­

личие и правильность оформления документации на эти работы (нарядов, разрешений,

проектов, планов и т.д.);

- выполнение руководителями работ (мастерами, механиками и т.д.) своих обязан­

ностей по обеспечению безопасных условий труда, предусмотренных должностными ин­

струкциями.

Выявленные в процессе проверки нарушения и недостатки должны быть немедлен­

но устранены. Нарушения, которые не могут быть устранены в ходе проверки, записыва­

ются в Журнале профилактической работы цеха (участка) для последующего принятия

соответствующих мер с указанием исполнителей и сроков исполнения. При необходимо­

сти по итогам проверки начальник цеха издает распоряжение по цеху, которое доводит до

всех инженерно-технических работников и рабочих.

11

Если выявленные нарушения не могут быть устранены силами своего подразделе­

ния или их устранение не входит в компетенцию начальника цеха, то он должен инфор­

мировать руководство предприятия и принимать соответствующие меры по обеспечению

безопасности.

Ответственность за осуществление второго этапа контроля и за своевременное уст­

ранение выявленных нарушений и недостатков возлагается на руководителей II уровня

контроля - начальников цехов (участков) или руководителей подразделений приравнен­

ных к цеху.

4.1.6. Третий этап контроля.

Руководящие работники, главные специалисты, начальники отделов (ОТН и Д, ООТ

и ПБ, ОКСР и ЭЗС, ОПК, ООП), командир ВГСО в составе постоянно действующей ко­

миссии по безопасности труда предприятия по утвержденному графику, должны осущест­

влять выборочную проверку работы руководителей структурных подразделений по осу­

ществлению первых двух этапов контроля, состояния условий и охраны труда в подразде­

лениях, на участках и рабочих местах. Работники производственного отдела, отдела охра­

ны труда и промышленной безопасности, отдела главного механика, главного метролога,

главного энергетика, отдела подготовки кадров, отдела капитального строительства, ре­

монта и эксплуатации зданий и сооружений, отдела технадзора и диагностики, отдела ох­

раны природы, ВГСО лично или в составе постоянно действующей комиссии по безопас­

ности труда предприятия не реже двух раз в месяц по утвержденному графику, должны

осуществлять выборочную проверку работы руководителей структурных подразделений

по осуществлению первых двух этапов контроля, состояния условий и охраны труда, про­

мышленной безопасности в подразделениях, на участках и рабочих местах.

При этом они проверяют:

- выполнение приказов и распоряжений руководства предприятия, предписаний

контролирующих органов, а также выполнение предложений и устранение замечаний вне­

сенных в журналы и акты проверок состояния условий труда и промышленной безопасно­

сти;

- наличие планов работы по промышленной безопасности и охране труда и состоя­

ние их выполнения;

- работу начальников цехов, их заместителей и других специалистов по обеспечению

безопасных условий труда в соответствии с их должностными инструкциями;

- эффективность проведения руководителями I уровня, начальниками цехов первых

двух этапов контроля (регулярность, полнота, принятие необходимых мер и т.д.);

- своевременность и полноту выполнения запланированных мероприятий по улуч­

шению условий труда, а также мероприятий, предусмотренных актами расследования ава­

рий и несчастных случаев на производстве;

- своевременность и качество проведения инструктажей рабочих, правильность и

качество оформления журналов, протоколов, удостоверений, порядок проведения внеоче­

редных инструктажей;

- порядок ознакомления работников с приказами, указаниями, информационными

письмами;

- порядок обучения и стажировки рабочих перед допуском их к обслуживанию

сложного оборудования и механизмов, наличие у них документов на право работы;

- организацию и состав цеховых комиссий по аттестации рабочих, порядок работы

комиссий, наличие программ, их содержание, оформление результатов аттестации и про­

верок знаний рабочих;

- наличие и состояние инструкций, плакатов, предупредительных надписей, знаков

безопасности;

- наличие и правильность ведения документации по вопросам безопасности (журна­

лов, паспортов, протоколов и т.д.);

12

- техническое состояние и исправность и правильность эксплуатации оборудования,

механизмов, контрольно-измерительных приборов, приспособлений и инструмента, уст­

ройств для вентиляции и очистки воздуха, систем отопления и освещения, заземления

оборудования и сооружений, а также средств автоматизации и механизации, транспорт­

ных средств, соответствие их требованиям правил безопасности и условиям безопасной

работы;

- организацию и проведение дефектоскопии оборудования и технического освиде­

тельствования сосудов, работающих под давлением, грузоподъемных механизмов и дру­

гого оборудования;

- наличие и исправность оградительных, предохранительных и герметизирующих

устройств, устройств автоматического контроля, сигнализации, дистанционного управле­

ния и других средств защиты;

- правильность организации работ и ведения технологических процессов, соблюде­

ние рабочими безопасных методов и приемов работы, технологических режимов, инст­

рукций;

- подготовку и проведение работ повышенной опасности, наличие и правильность

оформления документации на эти работы (нарядов, разрешений, проектов, планов и т.д.),

порядок проведения инструктажей перед допуском рабочих к выполнению таких работ;

- обеспеченность работающих и оснащенность рабочих мест средствами защиты,

правильность пользования ими, состояние этих средств;

- обеспеченность цехов и объектов санптарно-бытовыми помещениями и устройст­

вами, и их состояние.

Выявленные в процессе проверки нарушения и недостатки должны быть немедлен­

но устранены. Нарушения, которые не могут быть устранены в ходе проверки, записыва­

ются в Журнале профилактической работы цеха (участка) для последующего принятия

соответствующих мер с указанием исполнителей и сроков исполнения.

Если выявленные нарушения и недостатки могут привести к аварии или травмиро­

ванию работающих, то работы должны немедленно прекращаться до устранения этих на­

рушений.

Результаты проверок по третьему этапу контроля обсуждаются на расширенном за­

седании комиссии и оформляются актом, в котором дается оценка состояния промышлен­

ной безопасности и работы руководителей цехов с выводами и предложениями по устра­

нению выявленных нарушений и недостатков, при необходимости руководством предпри­

ятия издается приказ.

Ответственность за своевременное устранение выявленных нарушений возлагается

на начальников цехов (участков).

Руководящие работники и специалисты (инженерно-технические работники) пред­

приятия при посещении цехов, участков, производственных объектов по своим основным

функциям обязаны проверять состояние безопасности и условий труда на объектах, при­

нимать необходимые меры по устранению выявленных недостатков и оказывать руково­

дителям подразделений практическую помощь в их работе.

13

II. СЛЕСАРНЫЕ РАБОТЫ,

ИХ ВИД И НАЗНАЧЕНИЕ

Слесарные работы - обработка металлов, обычно дополняющая станочную меха­

ническую обработку или завершающая изготовление металлических изделий соединением

деталей, сборных машин и механизмов, а также их регулировкой.

Слесарные работы выполняются с помощью ручного или механизированного сле­

сарного инструмента или на станках.

Ни одна машина, механизм или прибор не могут быть собраны без участия слеса­

ря, по этой причине слесари-универсалы стали подразделяться по видам работ: слесарисборщики, слесари-ремонтники, слесари-инструментальщики, слесари по ремонту прибо­

ров и т.д.

Всех слесарей объединяет единая технология выполнения операций, к которым

относятся разметка, рубка, правка и гибка, резка металла, опиливание, сверление, зенкование и зенкерование, развертывание отверстий, нарезание резьбы, клепка, шабрение,

распиливание и припасовка, притирка и доводка, пайка, лужение и склеивание.

При изготовлении или обработке изделий из металла слесарным способом важ­

нейшие слесарные операции производятся обычно в определенном порядке, в котором

одна операция предшествует другой. Цель всех операций состоит в придании куску ме­

талла, заготовке, изготовленной вчерне заготовке формы, размера и состояния поверхно­

сти в соответствии чертежу, которые должно иметь готовое изделие. Более грубая обра­

ботка всегда предшествует более тонкой.

Точность обработки и изготовления детали

Детали машин и их отдельные элементы изготавливаются с различной степенью

точности, в зависимости от характера соединения. В слесарном деле имеются следующие

понятия характеризующие точность - квалитет, посадка, допуск, шероховатость.

Квалитет (степень точности)- ряд допусков, характеризующийся постоянной от­

носительной точностью для всех номинальных размеров установленного диапазона. Ко­

личество квалитетов - 19:

•

0; 1-; 1 - для концевых мер;

•

2 - 5 - для калибров, особо точных изделий;

•

6 -1 2 - для наиболее распространённых видов соединения;

•

13 - 17 - для неответственных и свободных размеров.

П осадки бывают с зазором, натягом, переходные.

1. Посадки с зазором применяются для подвижных и неподвижных соединений:

• H/h (скользящие) - соединение подлежит частой сборке и разборке;

• H/g, G/h (движение) - для подвижных и неподвижных соединений, имеющих гаранти­

рованный зазор;

• H/f, F/h (ходовые), Н/е, E/h (легкоходовые) - для обеспечения свободного вращения и

возвратно-поступательных движений.

2. Посадки с натягом применяются для неразъёмных соединений.

• H/u, U/h, Н/х, H/z - тяжёлопрессовые;

• H/z, H/s, H/t - среднепрессовые;

• H/n, P/n - легкопрессовые.

3. Переходные посадки применяются для неподвижных соединений, разборка ко­

торых осуществляется при небольших усилиях.

- для редко разбираемых соединений

14

Суммарный до­

пуск формы и

расположения

Допуск распо­

ложения

Допуск

формы

Допуск - это предел, ограничивающий предельные значения отклонения.

Существуют следующие виды допусков формы и расположения поверхностей:

допуск формы, допуск расположения, суммарный допуск формы и расположения.

Знаки видов допусков формы и расположения приведены в таблице._________

Группа

Вид допуска

Знак

допуска

--Допуск прямолинейности

Допуск плоскостности

£7

Допуск кругло сти

О

Допуск цилиндричности

&

Допуск профиля продольного сечения

Допуск параллельности

//

Допуск перпендикулярности

-L

Допуск наклона

Допуск соосности

Допуск симетричности

Позиционный допуск

-ФДопуск персечения осей

X

Допуск радиального биения

Допуск торцевого биения

/

Допуск биения в заданном направлении

Допуск полного радиального биения

Л У

Допуск полного торцевого биения

г~ \

Допуск формы заданного профиля

Допуск формы заданной поверхности

В следующей таблице приведены примеры обозначения на чертежах допусков

формы и расположения.___________________________

Вид допуска

Условное обозначение

Пояснение

Допуск прямолинейности

образующей конуса

-10.01

0.01 мм

к

Допуск прямолинейности

0 0.08 м

S

оси отверстия 0 0.08 мм (до­

о

///// ///

д

эК

пуск зависимый)

(D

////////

д

к

Допуск прямолинейности

0.25

о4

5

0.1/100

поверхности

0.25 мм на всей

W

6

длине и 0.1 мм на длине

К

И

100 мм

О

й

К

О

—

1г

о

n,ns

4 0.0 1

1Г

о Юл

о

и д

Допуск прямолинейности

поверхности в поперечном

направлении 0.05 мм, в про­

дольном - 0.01 мм

Допуск плоскостности по­

верхности 0.1 мм

О

9

ое и

^ о

ч

к

ОЮ. т 00x100

15

Допуск плоскостности по­

верхности 0.1 мм на площади

100x100 мм

о

о

ю

Допуск

круглости

Допуск

цилиндричн

ости

0"

........................

0 0.02

'

-

Допуск круглости вала

0.02 мм

Допуск круглости конуса

0.02 мм

-1

^ 0 .0 4

Допуск цилиндричности вала

0.04 мм

0 V

Ш ероховатость - совокупность неровностей поверхности с относительно малы­

ми шагами, выделяется на базовой длине. Обозначается знаком \ J

, над которым ста­

вится высота неровностей.

Рабочее место слесаря

Основное оборудование рабочего места слесаря - верстак с установленным на

нем тисками. Верстак представляет собой специальный стол для выполнения слесарных

работ. При слесарных работах для удержания и закрепления обрабатываемых предметов

на верстаке устанавливают верстачные тиски. В слесарном деле употребляют тиски сту­

ловые, параллельные и ручные.

Параллельные тиски называются так, потому что их подвижная губка при рас­

крывании тисков перемещается параллельно неподвижной губке в любом положении.

Размеры тисков определяются шириной их губок, которая колеблется от 60 до 150 мм.

Правильность установки - локоть на тиски, расправленные пальцы касаются подбородка.

Набор необходимого рабочего инструмента слесаря

Слесарные молотки — инструмент для ударных работ. Изготавливают двух ти­

пов: с квадратным бойком и круглым. Молоток состоит из ударника и ручки.

• круглые № 1 - ^ 6

200 ^ 1000 гр.

• квадратные № 1 ^ 8

50 ^ 1000 гр.

Материал молотка: ст. 50, 40Х, У7, У8. Рукоятку делают из твердых пород дерева

(кизила, рябины, клена, граба, ясеня, березы).

Конец, на который насаживается молоток, расклинивается деревянным или ме­

таллическим клином.

Вес молотка: 400 500; 600; 800.

Длина ручки:

350;

380; 430.

Зубило — применяют для удаления рубкой слоя металла с поверхности обрабаты­

ваемых деталей, для разрубания на части заготовок, для вырубания заготовок из листового

материала и т.д. В зубиле различают три части - рабочую, среднюю, ударную.

Угол заострения зубила выбирается в зависимости от твердости обрабатываемого

материала (металла):

• твердые материалы (тв. сталь, бронза, чугун) 70°

• средней твёрдости (сталь)

60°

• мягкие материалы (латунь, медь)

45°

• алюминий

35 °

L = 100, 125, 160,200

h = 5, 10 ,16,20

Твердость рабочей части НВС 53-59, боёк 35-45.

Изготавливаются из ст. У7А, У8А, 7ХО, 8ХО.

16

Крейцмейсель — отличается от зубила более узкой режущей кромкой, предна­

значен для вырубания узких канавок, шпоночных пазов и т.п. Для вырубания профильных

канавок - полукруглых, двугранных и др. применяются канавочники.

Материал и заточка та же, что и у зубила.

Напильники — тоже являются режущим инструментом. Они различаются по

профилю, видам и роду насечки и по размерам.

По профилю напильники подразделяются на плоские, квадратные, трехгранные,

круглые, полукруглые, специальные.

По виду насечки различают напильники драчевые, личные, бархатные.

По роду насечки различают напильники с одинарной (простой) и двойной насеч­

кой.

Размеры напильников от 75 до 500 мм. Материал У8 ^ У13, ШХ6, ШХ9, ШХ15.

Ш аберы - представляют собой стальные полосы прямоугольного или трехгран­

ного сечения с режущими кромками на одном конце. Это режущий инструмент, предна­

значенный для окончательной обработки плоских и криволинейных поверхностей. При­

меняются в тех случаях, когда необходимо получить хорошо пригнанные поверхности

сопрягающихся деталей. Материал У 12 — У12А .

Отвертки - употребляются для завинчивания и отвертывания винтов и шурупов.

Гаечные ключи - простые и раздвижные - применяются для отвинчивания гаек и

болтов.

Контрольно-измерительные приборы

Масштабная линейка - применяется для измерений наружных и внутренних ли­

нейных размеров.

Точность измерения - ±0,5 мм.

Размеры - 150, 300, 500, 1000.

Материал - У7, У8.

Ш тангенциркуль - применяется для более точного определения наружных и

внутренних линейных размеров.

Точность измерения - ±0.1 мм.

Кронциркуль и путномер - служат для измерения линейных размеров, с после­

дующим их отсчетом масштабной линейкой.

Материал - У7, У8.

Точность измерения - ±0,5 мм.

Угольники - применяются для проверки наружных и внутренних прямых углов.

Угломеры - применяются для разметки различных углов.

Плоскостная разметка

Выполняется обычно на поверхностях плоских деталей и заключается в нанесе­

нии на заготовку контурных параллельных и перпендикулярных линий, окружностей, дуг,

углов, осевых, линий, разнообразных геометрических фигур по заданным размерам или

контуров различных отверстий по шаблонам.

Пространственная разметка

Трудность пространственной разметки заключается в том, что приходится не про­

сто различать отдельные поверхности детали, расположенные в различных поверхностях

и под различными углами друг к другу, а увязывать разметку этих отдельных поверхно­

стей между собой.

17

Инструмент для разметки

• разметочные плиты;

• чертилки (У 10, У 12);

• кернер;

• циркули;

• рейсмас;

• угломер;

• штангенциркуль;

• молоток;

Перед разметкой:

• очистить поверхность;

• изучить чертеж;

• определить базовые поверхности.

Рубка металла

Рубкой называется слесарная операция, при которой с помощью режущего инст­

румента (зубила, крейцмейселя) и ударного инструмента (слесарного молотка), с поверх­

ности заготовки, детали удаляются лишние слои металла или заготовка разрубается на

части.

Положение тела к тискам — 45°.

Зубило берется на расстоянии 1 5 - 2 0 мм, от конца ударной части.

Молоток берется правой рукой за рукоятку на расстоянии 1 5 - 3 0 мм, от конца.

Техника безопасности

Мероприятия по технике безопасности заключаются в правильной организации

рабочего места и использовании в работе только исправного инструмента. При организа­

ции рабочего места особое внимание обратить на то, чтобы все вращающиеся части стан­

ков и механизмов, а также детали с выступающими частями должны иметь защитные ог­

раждения.

Д о начала работы - надев спецодежду, проверить чтобы у нее не было свисаю­

щих концов.

• проверить слесарный верстак, тиски;

• подготовить рабочее место, удалив все посторонние предметы, заготовить, разложить

в соответствующем порядке требуемый для работы инструмент, приспособления, ма­

териалы;

• проверить исправность инструмента, правильность его заточки и заправки;

• проверить исправность оборудования, на котором придется работать, и его огражде­

ние.

•

•

•

•

•

Во время работы:

прочно зажимать в тисках деталь;

опилки с верстака, стружку со станка удалять только щеткой;

при рубке металла установить защитную сетку, работать только в защитных очках;

не пользоваться случайными подставками или неисправными приспособлениями;

не допускать загрязнения одежды керосином, маслом, бензином.

18

•

•

•

По окончании работы.

убрать рабочее место;

уложить инструмент, приспособления, материалы;

во избежании самовозгорания промасленных тряпок, убирать их в специальные метал­

лические ящики.

19

ІІІ.ОСНОВЫ ФИЗИКИ

Строение вещества

Как устроены тела? Этот вопрос с давних времен вызывал интерес. Ещё некото­

рые древнегреческие учёные считали, что все вещества состоят из отдельных частиц. Впо­

следствии это предположение подтвердилось опытами.

Все мы прекрасно знаем, что при нагревании тела увеличиваются, а при охлажде­

нии уменьшаются. Это легко объяснить, исходя их того, что вещества состоят из отдель­

ных частиц, между которыми есть промежутки. При нагревании расстояние между части­

цами увеличиваются, а при охлаждении уменьшаются.

Частицы, из которых состоят многие вещества, называют молекулами. Все моле­

кулы одного и того же вещества совершенно одинаковы. В свою очередь молекулы обра­

зованы из атомов. В составе молекулы их может быть от двух до нескольких тысяч. На­

пример, молекула воды состоит из двух атомов водорода и одного атомов кислорода, а

молекула азота - из двух атомов азота. Существуют и вещества, состоящие непосредст­

венно из атомов, не объединённых в молекулы, например неон. Молекулы и атомы на­

столько малы, что их нельзя увидеть даже с помощью микроскопа. Чтобы представить се­

бе размер молекулы, можно привести следующее сравнение: молекула примерно во

столько же раз меньше яблока, во сколько раз яблоко меньше земного шара.

Как известно, многие вещества в природе могут находиться в трёх состояниях:

твёрдом, жидком и газообразном. Например, лёд, вода и пар - это три состояния одного и

того же вещества. Несмотря на то, что все они состоят из молекул воды, физические свой­

ства их различны. Объясняется это разным расположением и движением молекул.

Сильнее всего проявляется взаимодействие частиц вещества в твёрдом состоянии.

Расстояние между молекулами примерно равно их собственным размерам. Это приводит к

достаточно сильному взаимодействию, что практически лишает частицы возможности

двигаться: они только колеблются (дрожат) около некоторого положения равновесия. По

этой причине частицы большинства твердых тел располагаются в определённом порядке,

как бы образуя жесткую конструкцию. Строением твердых тел определяются их свойства:

они сохраняют и форму и объём.

Свойства жидкостей также определяются их строением. Частицы вещества в жид­

костях взаимодействуют менее интенсивно, чем в твёрдых телах, и поэтому могут скачка­

ми менять своё местоположение - жидкости не сохраняют свою форму - они текучи.

Однако, удерживаемые силами притяжения, частицы не могут расходиться на большие

расстояния. Поэтому жидкости сохраняют свой объём и практически несжимаемы.

Г аз представляет собой собрание молекул, беспорядочно движущихся по всем на­

правлениям независимо друг от друга. Расстояние между молекулами газа во много раз

больше, чем в жидкостях, - частицы газа очень слабо взаимодействуют. Вот почему газы

не имеют собственной формы, занимают весь предоставленный им объём и легко сжи­

маемы.

Масса и плотность

Масса - физическая величина, являющаяся мерой инертности тела. Чем больше

масса, тем трудней изменить скорость тела - разогнать или остановить его. Единица мас­

сы - килограмм (кг).

Масса тела определяет его вес, что позволяет определять массу тел с помощью

взвешивания на весах. При взвешивании сравнивают массу данного тела с массой образца

(эталона).

20

Чем же определяется масса тела? Вспомним, что вещества состоят из частиц молекул или атомов. Масса тела и складывается из их масс. Хотя каждая частица имеет

малую собственную массу, масса тела в целом может быть очень большой, т.к. тела состо­

ят из громаднейшего числа частиц.

Как известно, молекулы, составляющие различные вещества, неодинаковы. По­

этому взятые в равных объёмах разные вещества будут отличаться массой. Кроме того, их

частицы находятся на различных расстояниях друг от друга. Значит, в одинаковом объёме

будет разное количество частиц - от этого тоже зависит масса тела. Например, масса льда,

доверху заполняющего кастрюлю, будет меньше, чем масса воды, налитой в ту же каст­

рюлю до краёв. Масса заполняющего бутылку воздуха несравнимо меньше массы воды,

которая поместится в ту же бутылку.

Каждое вещество характеризуется своей плотностью. Плотность вещества по­

казывает, какую массу имеет единица объёма данного вещества. Так, если говорят, что

плотность стали 7.8 г/см3, это означает, что 1 см3 стали имеет массу 7.8 г. Или плотность

алюминия 2700 кг/м3 говорит о том, что масса 1 м3 алюминия равна 2700 кг.

Чтобы узнать плотность вещества, нужно его массу разделить на объём:

^

масса

Плотность = --------объём

Запишем формулу, используя общепринятые буквенные обозначения массы - т ,

объёма - V, и п л о т н о с т и - р:

т

Р ~ V

Проведя нехитрые математические преобразования, получим из этой формулы

две другие. Одну для расчёта массы по известным плотности и объёму:

т = р ■V ,

другую - для расчёта объёма по известным массе и плотности:

V- —.

Р

Плотности многих веществ определены опытным путём и составлены специаль­

ные таблицы плотностей.

Силы

Мы установили, что тело под действием других тел может изменить свою ско­

рость: увеличить или уменьшить её или поменять направление движения. В подобных си­

туациях просто говорят, что это произошло под действием некоторой силы. Сила харак­

теризует действие на данное тело других тел.

Таким образом, можно сказать, что сила - причина изменения скорости движе­

ния.

Сила, как и скорость, характеризуется величиной и направлением. Сила, направ­

ленная вдоль движения тела, увеличивает его скорость. Сила, направленная против дви­

жения, уменьшает её. Если направление силы не совпадает с направлением движения, то

она вызывает изменение направления движения тела.

Сила - векторная физическая величина, характеризующая взаимодействие,

являющаяся его мерой и равная произведению массы тела т на его ускорение а.

F = т -а .

На чертеже силу обозначают в виде отрезка со стрелкой на конце. Начало отрезка

и есть точка приложения силы. Единица силы - ньютон (Н). Названа так, в честь великого

английского физика Исаака Ньютона. 1 Н - это такая сила, которая сообщает телу массой

1 кг ускорение 1 м/с2.

21

Все тела во Вселенной притягиваются друг к другу. Причём притягиваются

тем сильнее, чем больше их массы и чем ближе друг к другу они находятся. Это закон

природы, открытый Исааком Ньютоном. Поскольку притягиваются друг к другу все тела,

это явление названо всемирным тяготением, а закон - законом всемирного тяготения.

F = G -C nhniz/R 2),

где mi и m 2 - массы тел;

R - расстояние между телами;

G - постоянная всемирного тяготения.

Этим объясняется известный факт, что все окружающие нас тела притягиваются к

Земле. Силу, с которой тело притягивается к Земле вследствие всемирного тяготе­

ния, называют силой тяжести.

Из закона всемирного тяготения следует, что сила тяжести тем больше, чем

больше масса тела, кроме того сила тяжести уменьшается при удалении от Земли.

F th)k — П1 • g ,

где m - масса тела;

g - ускорение свободного падения, равное 9.8 м/с2.

Силу, с которой вследствие притяжения к Земле тело действует на опору или рас­

тягивает подвес, называют весом тела.

Р = m •g .

Часто вес путают с силой тяжести. Отличить их друг от друга очень просто: сила

тяжести действует на само тело со стороны Земли, а вес действует со стороны рас­

сматриваемого тела на его опору или подвес.

Когда тело расположено на неподвижной горизонтальной опоре, его вес равен си­

ле тяжести. Если же опора (или подвес) начинает движение вверх или вниз, то вес тела

изменяется. Кто ездил в скоростных лифтах, тот ощущал, как придавливает к полу собст­

венный вес в тот момент, когда лифт начинает двигаться вверх. И наоборот, когда лифт

тормозит, поднявшись на нужный этаж, вес его пассажиров при этом уменьшается.

Если у тела нет опоры или подвеса, то оно при этом не может весить - оно нахо­

дится в состоянии невесомости. Такое состояние испытывают не только космонавты на

орбите, но все люди во время прыжков, когда ноги не имеют опоры, а руки ни за что не

держатся.

Нам уже известно, что при попытке сжать или растянуть тело, оно «сопротивля­

ется» - проявляет упругость. Это происходит вследствие взаимодействия частиц вещества.

Тело проявляет упругость и в тех случаях, когда изменяют его форму (деформируют) какнибудь иначе (закручивают, изгибают).

Силу, которая возникает внутри тела при его деформации и препятствует изме­

нению формы, называют силой упругости.

Закон Гука: Сила упругости, возникающая при деформации тела, прямо про­

порциональна удлинению (деформации) тела, и направлена в сторону противопо­

ложную деформации.

Fynp - k ’X,

где к - коэффициент пропорциональности, называемый жёсткостью тела, завися­

щий от размеров тела, его формы, материала, из которого сделано тело (Н/м);

х - величина удлинения (деформации) тела, (м).

Сила упругости тем больше, чем сильнее изменяют форму тела. На этом основано

действие прибора для измерения силы - динамометра.

Как бы быстро ни катился мяч, он в конце концов останавливается, Разогнавшись

на коньках, можно некоторое время скользить, но и это движение вскоре прекратится. В

этих и многих других подобных случаях движение прекращается из-за трения.

22

Сила, возникающая при движении одного тела по поверхности другого, направ­

ленная против движения, называется силой трения.

Причина возникновения трения в том, что на поверхности любого тела есть не­

ровности (порой даже незаметные на глаз). Если же трущиеся поверхности хорошо отпо­

лированы, и зазор между ними очень мал, то движению мешают силы притяжения между

частицами вещества этих поверхностей. Это вторая причина трения.

Чаще всего в реальной жизни на любое тело действует не одна, а сразу несколько

сил. При решении практических задач удобно мысленно заменить несколько сил, реально

действующих на тело, одной силой, действие которой приведёт к тем же результатам, что

и действие всех реальных сил вместе взятых.

Силу, результат действия которой на тело такой же, как при одновремен­

ном действии на него нескольких сил, принято называть равнодействующей этих не­

скольких сил.

Закон Архимеда гласит: на тело, погруженное в жидкость или газ, действует

выталкивающая сила, направленная вертикально вверх, численно равная весу вытес­

ненной жидкости или газа. Выталкивающую силу принято называть архимедовой, ее

можно рассчитать следующим образом:

Fapx = P ' g - V ,

где р - плотность жидкости или газа, в которое помещают тело;

g - ускорение свободного паления, равное 9,8 м/с2;

V - объём тела, погруженного в жидкость или газ.

Давление

Нам неоднократно приходилось наблюдать, как действие одной и той же силы

приводит к разным результатам. Например, как бы сильно мы не давили на доску, нам

вряд ли удастся проткнуть её пальцем. Но, действуя с той же силой на шляпку канцеляр­

ской кнопки, мы легко загоняем её острый конец в ту же самую доску. Чтобы не прова­

литься в глубокий снег, человек надевает лыжи. И хотя вес человека при этом не меняет­

ся, на лыжах он не продавливает поверхность снега.

Это и множество других примеров показывают, что результат действия силы за­

висит не только от ее численного значения, но и от площади поверхности, на которую она

действует. В зависимости от площади поверхности одна и та же сила оказывает разное

давление.

Давлением называют отношение силы, действующей на поверхность тела

перпендикулярно этой поверхности, к площади этой поверхности:

^

сила

Давление = ------------площадь

Давление принято обозначать буквой Р. Поэтому можно записать формулу, ис­

пользуя буквенное обозначения (вспомним, что сила обозначается буквой F, а площадь S):

Давление показывает, какая сила действует на единицу площади поверхности те­

ла. Единица давления - паскаль (Па). Давление в один Паскаль оказывает сила в один

Ньютон на площадь в один квадратный метр: 1 Па = 1 Н/1 м2.

Силу, которая создает давление на какую-либо поверхность, называют силой

давления.

23

Твердые тела передают оказываемое на них давление в направлении действия си­

лы. Например, кнопка продавливает доску в том же направлении, в котором на нее давит

палец.

Совсем иначе дело обстоит с жидкостями и газами. Если мы надуваем воздушный

шарик, то своим дыханием оказываем давление в определенном направлении. Однако при

этом шарик раздувается в разные стороны. Играя с самодельными брызгалками, мальчиш­

ки сдавливают с боков пластмассовые баночки, заполненные водой. При этом, вода бьет

из отверстия в пробке - направление давления изменяется. Эти и подобные опыты под­

тверждают закон Паскаля, который гласит: жидкости и газы передают оказываемое на

них давление без изменения в каждую точку жидкости или газа (т.е. во все стороны

одинаково).

Рассчитаем, какое давление оказывает столб жидкости высотой h на дно сосуда,

площадь которого S. На дно сосуда оказывает давление вес всей находящейся в нем жид­

кости. В состоянии покоя вес равен силе тяжести. Силу тяжести подсчитываем по извест­

ной нам формуле:

Ртяж = m 'g>

где т - это масса жидкости. Хотя масса нам не известна, мы её можем рассчитать

по объёму и плотности:

т = р ■V .

Плотность возьмем из таблицы, а объем V вычислим. Объем, как известно, равен

произведению площади основания S на высоту h :

V = S -h .

Масса жидкости получится равной:

т = р - Ѵ = р - S -h .

Подставим массу в формулу для расчета силы тяжести:

Г*** = m - g = p - S - h - g .

Определим давление жидкости на дно сосуда:

Р =p-h-g .

Как видно из формулы, давление жидкости на дно сосуда прямо пропорцио­

нально высоте столба жидкости.

24

IV. ОСНОВЫ ЭЛЕКТРОТЕХНИКИ

Электрическое сопротивление

Электрическое сопротивление - это свойство проводника препятствовать свободно­

му перемещению электронов, при протекании электрического тока.

Разные проводники обладают разным электрическим сопротивлением.

Сопротивление обозначают буквой R:

I

За единицу сопротивления принимают сопротивление такого проводника, в котором

при напряжении на концах 1 В сила тока равна 1 А. Единица сопротивления названа омом

(Ом).

Причиной сопротивления является то, что электроны взаимодействуют с ионами кри­

сталлической решётки, при этом усиливается беспорядочное движение электронов, что мешает

их упорядоченному движению.

Чем длиннее проводник, тем с большим числом ионов взаимодействует на своём пути

электрон, тем соответственно больше его сопротивление R.

Понятно, что сопротивление должно зависеть от рода вещества проводника, так как

сила взаимодействия между частицами у разных веществ различна.

Опытным путём было установлено, что сопротивление проводника прямо пропорцио­

нально его длине, обратно пропорционально площади поперечного сечения и зависит от мате­

риала, из которого сделан проводник.

Зависимость сопротивления проводника от материала характеризуется величиной, на­

зываемой удельным сопротивлением вещества.

Удельным сопротивлением вещества называется сопротивление проводника дли­

ной 1 м и площадью поперечного сечения 1 мм2. Удельное сопротивление обозначается бук­

вой р.

Если 1 - длина проводника, S - площадь поперечного сечения, тогда сопротивление

проводника выражается формулой:

Единица измерения удельного сопротивления вещества - 1 Ом*м. Часто используют

. О м ■м м 2

_

такую единицу, как 1-------------, так как площадь поперечного сечения проводника удобно вым

ражаіъ в квадратных миллиметрах.

Электрический ток

Электрическим током называется упорядоченное движение электрических

зарядов. Для того чтобы существовал электрический ток, необходимо наличие:

1. свободных носителей электрических зарядов;

2. электрического поля.

Носителями электрического заряда обычно являются свободные электроны и ио­

ны. За на правление тока условно принято направление движения, противоположное

движению носителей отрицательных зарядов. На практике в электрических цепях ток

всегда направлен от «+» к «-» источника. Силой тока называется величина, равная за­

ряду, проходящему через поперечное сечение проводника за 1 с:

25

Единица силы тока называется ампер (А). По определению понятия силы тока,

при которой через поперечное сечение проводника за 1 секунду проходит заряд в 1 кулон.

Если сила тока в проводнике постоянна по величине и направлению, то ток назы­

вается постоянным. Если же величина силы тока и его направление изменяются, то такой

ток называют переменным.

Различные действия электрического тока, такие, как нагревание проводника, маг­

нитные и химические действия, зависят от силы тока. Но для того, чтобы получить воз­

можность управлять током в цепи, нужно знать, от чего и как он зависит. Такая зависи­

мость была установлена экспериментально Георгом Омом в 1827 году. Закон Ома форму­

лируется следующим образом: сила тока на участке цепи прямо пропорциональна на­

пряжению на его концах и обратно пропорциональна сопротивлению участка.

R

математическая запись закона Ома для участка цепи.

Последовательное соединение проводников

Последовательным называют такое соединение, при котором конец одного про­

водника соединяется с началом другого (рис. 1).

R1

R2

R3

---- ►

---- ►

----- ►

І1

І2

Рис.1

ІЗ

При последовательном соединении проводников:

1.

Сила тока во всех последовательно соединённых проводниках одинакова:

/ ! = / 2 = / 3.

2.

Напряжение на концах участка цепи равно сумме напряжений на каждом

проводнике:

и = и 1 = и 2 = и ъ.

3.

водников:

Сопротивление участка цепи равно сумме сопротивлений отдельных про­

R —ifj + 1?2 + 2?з .

Параллельное соединение проводников

Параллельным называют соединение, при котором концы всех проводников со­

единяются в один узел, а начала в другой (рис. 2). Для всех узлов сумма токов, входящих

в узел, равна сумме токов, выходящих из узла, следовательно, 1 = Іі + І 2 + І з + •••

Рис. 2

26

Формула расчёта эквивалентного сопротивления п соединённых параллельно

одинаковых резисторов выглядит следующим образом:

п

Если параллельно соединено два различных сопротивления, то формула для рас­

чёта имеет вид:

1

1

1

R.R,

-+ —

=> R 12

R

і?2

“1“ К 2

Закон Ома для полной цепи

Полная замкнутая цепь представляет собой электрическую цепь, в состав которой

входят внешнее сопротивление R и источник тока (рис. 3).

R

І ік

г

-------1|-------

+

Рис. 3

Функция источника тока состоит в том, чтобы в процессе прохождения тока под­

держивать постоянную разность потенциалов Дер на своих полюсах. Под действием разно­

сти потенциалов по резистору R будет идти постоянный ток.

Энергетической характеристикой источника тока является электродвижущая

сила (ЭДС) Е.

Е = IR + Іг .

Произведение силы тока на сопротивление участка цепи часто называют падени­

ем напряжения на этом участке. Таким образом , ЭДС равна сумме падений напряжений

на внутреннем и внешнем участках замкнутой цепи. Обычно это выражение записываю

так:

R+г

Эту зависимость опытным путём получил Г. Ом, и называется она законом Ома

для полной цепи и читается так: Сила тока в полной цепи прямо пропорциональна ЭДС

источника тока и обратно пропорциональна полному сопротивлению цепи.

При разомкнутой цепи ЭДС равна напряжению на зажимах источника и, следова­

тельно, может быть измерена вольтметром.

Законы Кирхгофа

Первый закон Кирхгофа является следствием закона сохранения количества элек­

тричества, согласно которому в узле заряд одного знака не может ни накапливаться, не

убывать. Кроме того, первый закон Кирхгофа - это, по существу, закон сохранения энер­

гии для электрических цепей. Его можно сформулировать следующим образом.

Сумма всех токов, приходящих к узлу электрической цепи, равна сумме всех

токов, выходящих из этого узла. Иначе, алгебраическая сумма токов в узле равна ну­

лю:

1 . 1 = 0.

21

Применительно к узлу, показанному на рис. 4, первый закон Кирхгофа можно за­

писать так:

/і + / 3 - І 2 - / 4 = 0

.

Второй закон Кирхгофа применяют к замкнутым контурам. Он может быть

сформулирован следующим образом:

Алгебраическая сумма напряжений на сопротивлениях участков замкнутого

контура равна алгебраической сумме ЭДС источников, входящих в контур:

Применительно к контуру, показанному на рис. 5, второй закон Кирхгофа можно

записать так:

/ •r{ + 1 ■r2 + 1 ■г3 = Е\ + Е 2 - Е 3 .

Электрическая ёмкость

Электроёмкостью уединённого проводника С называется физическая величина,

равная заряду, который надо сообщить проводнику, чтобы его потенциал изменился на 1

вольт.

Единица измерения электроёмкости - фарад (Ф). 1 фарад - это очень большая ём­

кость. Такой ёмкостью обладает шар радиусом 9-1011 см.

На практике применяются единицы во много раз меньшие, чем фарад. (1 мкФ =

10'6 Ф, 1 пФ = 10'9 Ф, 1 нФ = 1(Г12 Ф).

Известно, что все заряды, сообщённые проводнику, распределяются по его по­

верхности, независимо от того, полый он или сплошной. Значит, электроёмкость не зави­

сит от массы проводника и от материала, а зависит от формы и величины площади по­

верхности проводника.

Мощность и работа электрического тока

Чтобы определить работу электрического тока на каком-либо участке цепи, нуж­

но напряжение на этом участке умножить на заряд, прошедший по нему. Обозначив рабо­

ту Л, получим:

А = U q,

учитывая, что

28

q- I t.

Можно получить другую формулу:

A = U I t.

Работа измеряется в джоулях (Дж).

Так как мощность - это работа, произведённая за единицу времени, можно за­

писать:

где Р- мощность тока. Измеряется она в ваттах (Вт).

Работа электрического тока равна А = U ■I ■t , следовательно, мощность можно выразить

следующим образом:

P =U I .

Если мощность измерена в ваттах, а время в секундах, то работа получается в

джоулях. На практике работу тока чаще измеряют в других единицах: ватт-час (Вт-ч),

киловатт-час (кВт-ч).

1 кВт-ч = 3600Дж.

Для измерения работы электрического тока используют счётчики. Такие счётчики

установлены в квартирах.

Полупроводники

Полупроводники - это вещества, удельное сопротивление которых убывает с по­

вышением температуры, наличия примесей, изменения освещённости. По этим свойствам

они разительно отличаются от металлов. Обычно к полупроводникам относятся кристал­

лы, в которых для освобождения электрона требуется энергия более 1 . 5 - 2 эВ. Типичны­

ми полупроводниками являются кристаллы германия и кремния, в которых атомы объе­

динены ковалентной связью.

В идеальном кристалле ток создаётся равным количеством электронов и дырок.

Такой тип проводимости называют собственной проводимостью полупроводников. При

повышении температуры (или освещённости) собственная проводимость проводников

увеличивается. На проводимость полупроводников большое влияние оказывают примеси.

Примеси бывают донорные и акцепторные.

Донорная примесь - большей валентности. При добавлении донорной примеси в

полупроводнике образуются лишние электроны. Проводимость станет электронной, а

полупроводник называют полупроводником п-типа. Например, для кремния с валентно­

стью п = 4 донорной примесью является мышьяк с валентностью п = 5. Каждый атом при­

меси мышьяка приведёт к образованию одного электрона проводимости.

Акцепторная примесь - это примесь с меньшей валентностью. При добавлении

такой примеси в полупроводнике образуется лишнее количество «дырок». Проводимость

будет дырочной, а полупроводник называют полупроводником p-типа. Например, для

кремния акцепторной примесью является индий с валентностью п = 3. Каждый атом ин­

дия приведёт к образованию лишней дырки.

Принцип действия большинства полупроводниковых приборов основан на свой­

ствах р-п-перехода. При приведении в контакт двух полупроводниковых приборов р-типа

и п-типа в месте контакта начинается диффузия электронов из n-области в p-область, а

«дырок» из р в п-область. Этот процесс будет не бесконечный во времени, так как образу­

ется запирающий слой, который будет препятствовать дальнейшей диффузии электронов

и «дырок».

p-n-контакт полупроводников обладает односторонней проводимостью: если к робласти подключить «+» источника тока, а к п-области

источника тока, то запирающий

слой разрушится и р-п-переход будет проводить электрический ток. Электроны из области

29

п пойдут в p-область, а «дырки» из p-области в п-область. В случае обратного подключе­

ния ток равен нулю.

Так, если к p -области подключить «-» источника тока, а к п-области «+», то запи­

рающий слой расширится.

Полупроводниковый диод (рис. 6) состоит из полупроводников р и п-типа. Дос­

тоинством полупроводникового диода являются малые размеры и масса, длительный срок

службы, высокая механическая прочность, высокий КПД, а недостатком - зависимость

его сопротивления от температуры. Основное применение полупроводникового диода - в

качестве выпрямителя тока.

п

+

р-п-переход

Рис. 6

Вольтамперная характеристика диода представлена на рис. 7, а простейшая схема

однополупериодного выпрямителя с полупроводниковым диодом показана на рис. 8.

—

Б4Цвых

U bx

Рис. 8

+ °— С

U bx

R

Л

h

Цвых

- оа)

б)

Рис. 9

Стабилитроны - это полупроводниковые диоды, принцип работы которых ос­

нован на том, что при обратном напряжении на р-п-переходе в области электрического

пробоя напряжение на нём изменяется незначительно при значительном изменении тока.

Стабилитроны предназначены для стабилизации напряжений и используются в парамет­

рических стабилизаторах напряжения, в качестве источников опорных напряжений.

Вольт-амперная характеристика стабилитрона, условное обозначение в схемах и

простейшая схема стабилизации постоянного напряжения с помощью стабилитрона пока­

заны на рис. 9 (а, б).

В радиоэлектронике применяется ещё один полупроводниковый прибор: транзи­

стор, который был изобретён в 1948 году. В основе транзистора лежит не один, а два р-пперехода (рис. 10).

30

а)

б)

в)

г)

Рис. 10

Средняя область кристалла называется базой, а две крайние области кристалла на­

зываются коллектором и эмиттером. Основное применение транзистора - это использова­