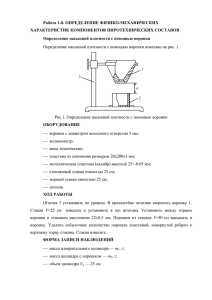

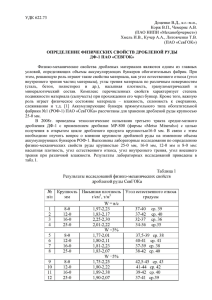

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Уральский федеральный университет имени первого Президента России Б. Н. Ельцина» Институт новых материалов и технологий. Лабораторная работы №1 «Определение угла естественного откоса и насыпной плотности порошкообразных материалов» Выполнила: Котлярова Елена Группа: НМТ-391804 Проверила: Инжеватова О.В. Екатеринбург 2021 Цель работы: определение угла естественного откоса и насыпной плотности смеси двух фракций; построить зависимости насыпной плотности, пористости и расстояния между зернами от содержания мелкой и крупной фракции. Теоретическая часть Углом естественного откоса называется внутренний угол α, образующийся между боковой поверхностью свободно насыпанного материала и его горизонтальной плоскостью. Величина угла зависит от плотности материала, формы и размера зерен, характера поверхности зерен (шероховатости), влажности и т. д. Для большинства сыпучих материалов в воздушно-сухом состоянии углы естественного откоса находятся в пределах 25-50⁰. При увлажнении порошка углы откоса увеличиваются, а при сильном переувлажнении – уменьшаются. В случае полидисперсного материала крупные зерна скатываются на край насыпаемого материала из-за меньшего сопротивления неровностей поверхности материала по сравнению с мелкими зернами, которые располагаются ближе к центру насыпанного материала. Насыпная плотность — это масса единицы объема порошкообразного материала в естественном состоянии с учетом его пористости. Пористость – это доля свободного пространства в слое зернистого материала. Насыпная плотность зависит от гранулометрического состава порошка, от шероховатости и формы зерен, влажности и т. д. Неправильность формы и шероховатость зерен снижают насыпную плотность и увеличивают расстояние между поверхностями зерен. Используемое оборудование 1. Металлический бункер 2. Мерный сосуд объёмом 0,7 дм3, mсосуда= 20 г 3. Весы 4. Прибор для определения угла естественного откоса Рисунок 1. Прибор для определения углов естественного откоса: 1 - съёмный конус; 2 - основание прибора; 3 - вертикальная шкала, отградуированная в градусах Используемые материалы и реактивы 1. Корундовый песок (Al2O3), d = 0,5 мм, γ = 3,99 г/см3 2. Корундовый песок (Al2O3), d = 1,3 мм, γ = 2,65 г/см3 Ход выполнения работы 1. Исследуемый материал засыпаем в бункер примерно до середины его высоты и выравниваем материал шпателем. 2. Под бункером устанавливаем прибор для определения угла естественного откоса и определяем угол естественного откоса. Для каждого материала или смеси фракций определение повторяем не менее 3 раз. 3. Материал возвращаем в бункер и под ним устанавливаем мерный сосуд, который предварительно взвешиваем. 4. Материал свободно высыпается в мерный сосуд так, чтобы он полностью заполнил сосуд с избытком в виде конуса. Избыток материала удаляют линейкой, держа её в наклонном положении и прижимая к краям сосуда. 5. Сосуд с материалом взвешивается и насыпную рыхлонасыпанном состоянии рассчитывают по формуле: 𝛾н = М2 − М1 , 𝑉 где 𝛾н – насыпная плотность материала, г/см3; плотностью в М1 – масса пустого мерного сосуда, г; М2 – масса сосуда с материалом, г; V – объём мерного сосуда, см3. Определение насыпной плотности повторяем не менее 3 раз. 6. Средний диаметр зерен, среднее расстояние между зернами и пористость вычисляют по формулам: 𝑑ср 2 2 ∙ 𝑑𝜏2 ∙ 𝑑𝑚 =√ , 𝑑 𝜏 + 𝑑𝑚 3 где 𝑑𝜏 – наибольший размер зёрен; 𝑑𝑚 – наименьший размер зёрен. П 𝑙 = 𝑑𝑛 = 𝑑ср √ , 1−П 2 где П − пористость. П=1− 𝛾н . 𝛾 7. Плотность укладки зёрен определим из соотношения: К= 𝛾н , 𝛾 и выразим в долях единицы или процентах. 8. По результатам определения строим графики зависимости насыпной плотности, пористости, среднего расстояния между поверхностями зерен от соотношения мелкой и крупной фракции. Экспериментальная часть 1. Результаты определения угла естественного откоса заносим в таблицу 1. Таблица 1. Определение угла естественного откоса. № Состав, г Состав, % Угол естественного откоса, град опр К М К М α1 α2 α3 αср 1 2000 - 100 - 36 37 37 36,67 2 1500 500 75 25 36 36 36 36 3 1340 660 67 33 36 37 37 36,67 4 1000 1000 50 50 36 36 36 36 5 660 1340 33 67 35 34 34 34,67 6 485 1455 25 75 35 35 35 35 7 - 1455 - 100 35 35 36 35,33 2. Результаты определения массы материала заносим в таблицу 2. Таблица 2. Определение массы материала. Масса Состав, % Масса сосуда с материалом, г К М m1 m2 m3 mср Ммат 1 100 - 1445 1430 1425 1433,33 1413,33 2 75 25 1490 1500 1505 1498,33 1478,33 3 67 33 1510 1520 1515 1515 1495 4 50 50 1510 1510 1520 1513,33 1493,33 5 33 67 1480 1465 1465 1470 1450 6 25 75 1465 1450 1460 1458,33 1438,33 7 - 100 1385 1370 1375 1376,67 1356,67 № опр материала, г 3. Результаты расчетов насыпной плотности, пористости и среднего расстояния между зернами заносим в таблицу 3. Таблица 3. Расчёт насыпной плотности, пористости и среднего расстояния между зёрнами. Состав, % № γ, г/см3 П L, мм опр К М 1 100 - 2,019 0,494 1,290 2 75 25 2,112 0,471 1,058 3 67 33 2,136 0,4646 0,993 4 50 50 2,133 0,4654 0,859 5 33 67 2,071 0,481 0,741 6 25 75 2,055 0,485 0,686 7 - 100 1,938 0,514 0,509 Расчёт насыпной плотности: 𝛾1 = 1413,33 = 2,019; 700 𝛾2 = 1478,33 = 2,112; 700 𝛾3 = 𝛾4 = 1495 = 2,136; 700 1493,33 = 2,133; 700 𝛾5 = 1450 = 2,071; 700 𝛾6 = 1438,33 = 2,055; 700 𝛾7 = 1356,67 = 1,938 . 700 Расчёт пористости: П1 = 1 − 2,019 = 0,494; 3,99 П2 = 1 − 2,112 = 0,471; 3,99 П3 = 1 − 2,136 = 0,4646; 3,99 П4 = 1 − 2,133 = 0,4654; 3,99 П5 = 1 − 2,071 = 0,481; 3,99 П6 = 1 − 2,055 = 0,485; 3,99 П7 = 1 − 1,938 = 0,514 . 3,99 Расчёт среднего диаметра: 𝑑ср1 = 1,3 ∙ 1 + 0,5 ∙ 0 = 1,3 мм; 𝑑ср2 = 1,3 ∙ 0,75 + 0,5 ∙ 0,25 = 1,10 мм; 𝑑ср3 = 1,3 ∙ 0,67 + 0,5 ∙ 0,33 = 1,04 мм; 𝑑ср4 = 1,3 ∙ 0,4 + 0,5 ∙ 0,5 = 0,90 мм; 𝑑ср5 = 1,3 ∙ 0,33 + 0,5 ∙ 0,67 = 0,76 мм; 𝑑ср6 = 1,3 ∙ 0,25 + 0,5 ∙ 0,75 = 0,70 мм; 𝑑ср7 = 1,3 ∙ 0 + 0,5 ∙ 1 = 0,50 мм. Расчёт среднего расстояния между зёрнами: 0,494 𝑙1 = 1,3 ∙ √ = 1,290 мм; 1 − 0,494 3 3 0,471 𝑙2 = 1,10 ∙ √ = 1,058 мм; 1 − 0,471 3 0,4646 𝑙3 = 1,04 ∙ √ = 0,993 мм; 1 − 0,465 3 0,4654 𝑙4 = 0,90 ∙ √ = 0,859 мм; 1 − 0,465 3 0,481 𝑙5 = 0,76 ∙ √ = 0,741 мм; 1 − 0,481 3 0,485 𝑙6 = 0,70 ∙ √ = 0,686 мм; 1 − 0,485 3 0,514 𝑙7 = 0,50 ∙ √ = 0,509 мм; 1 − 0,514 Построим графики зависимостей, представленные на рисунках 2, 3 и 4: Рис. 2 – График зависимости насыпной плотности от соотношения мелкой и крупной фракции. Рис.3 – График зависимости пористости от соотношения мелкой и крупной фракции. Рис.4 – График зависимости среднего расстояния между поверхностями зёрен от соотношения мелкой и крупной фракций. Вывод: С увеличением содержания крупной фракции: - насыпная плотность сначала увеличивается, а при достижении 67% постепенно снижается - пористость сначала уменьшается, а при достижении 67% начинает увеличиваться - среднее расстояние между зернами увеличивается С увеличением содержания мелкой фракции: - насыпная плотность сначала увеличивается, а после достижения 33% постепенно снижается - пористость сначала уменьшается, а после достижения 33% начинает увеличиваться - среднее расстояние между зернами уменьшается Минимальная пористость и максимальная насыпная плотность достигается при соотношении крупной и мелкой фракций 67:33.