Реферат на тему “Обработка плоских поверхностей”

advertisement

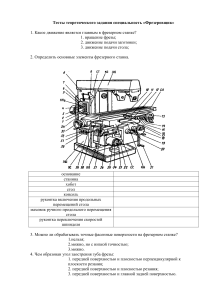

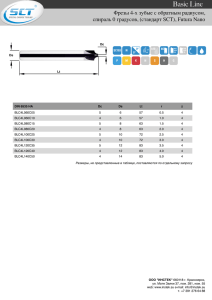

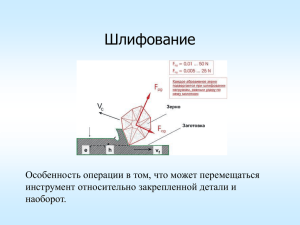

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ Т. Ф. ГОРБАЧЕВА» Реферат на тему "Обработка плоских поверхностей" по дисциплине «Технологии роботизированного производства» Выполнил студент гр. РТм-221 Мелентьев З. Р. Проверил: Герасименко С. В. Кемерово 2022 г. Реферат на тему “Обработка плоских поверхностей”. ТИПОВЫЕ СПОСОБЫ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ. Начнем с основ геометрии, что же такое плоская поверхность. Плоская это такая поверхность, свойства которой не изменяются по длине и ширине. Плоская поверхность (плоскость) - это двухмерный элемент геометрии. Это означает, что для плоскости всегда можно подобрать такую систему координат, при которой значения высоты для всех точек будут постоянными, а изменяться будут только координаты длины и ширины. Плоские поверхности обрабатывают строганием, долблением, фрезерованием и протягиванием. При обработке плоских поверхностей заготовок необходимо обеспечить пря­молинейность поверхности в продольном и поперечном направлениях; точное расположение обрабатываемой плос­кости относительно других поверхностей или осей; парал­лельность отдельных поверхностей между собой; расположение поверхностей под требуемыми углами и т. п. Строгание и долбление наиболее применимы в серийном, особенно в мелкосерийном и индивидуальном произ­водствах, так как для работы на строгальных и долбеж­ных станках не требуется сложных приспособлений и инструментов. Скорости резания при этих видах обработки небольшие, так как осуществление возвратно-поступательно: движения с большими скоростями представляет конструктивные трудности вследствие развивающихся больших сил инерции при движении деталей и узлов станка. Так, например, при строгании заготовок из чугуна для чернового прохода рекомендуется скорость резания 15. 20 м/мин, для чистового — 5. 12 м/мин с глубиной резания соответственно до 0,8 мм и 0,1 мм. Шероховатость поверхности при строгании с небольшой подачей широким резцом может достигать Ra = 0,8 мкм. Стружка снимается во время рабочего хода, хотя холостой ход совершается со скоростью, в 3 раза превышающей скорость рабочего хода, тем не менее потеря времени на холостых ходах делает строгание и долбление менее производительным методом обработки плоскостей, чем фрезерование. На поперечно-строгальных станках возвратно-посту­пательное движе-ние имеет резец, который закреплен в суппорте ползуна. Обрабатываемая заготовка, закреплен­ная на столе станка, получает поперечную подачу благо­даря прерывистому перемещению стола в поперечном на­правлении после каждого рабочего хода. При строгании на продольно-строгальных станках стол с закрепленной на нем обрабатываемой заготовкой совершает возвратно-поступательное движение, попереч­ную подачу совершает резец путем перемещения резцового суппорта, которое осуществляется после каждого рабочего хода. Повысить производительность на строгальных стан­ках можно, применив одновременно несколько резцов на одной державке, что сократит число рабочих ходов и по­зволит снять значительно больший припуск за один рабо­чий ход: при одновременной работе нескольких суппор­тов и, следовательно, обработки нескольких поверхнос­тей; при применении широких резцов и больших подач при чистовом строгании. На долбежных станках долбяк с закрепленным в нем резцом совершает возвратно-поступательное движение в вертикальной плоскости. Стол станка, на котором за­крепляется обрабатываемая заготовка, имеет движение подачи в горизонтальной плоскости в двух взаимно перпендикулярных направлениях. Долбежные станки применяют в единичном производ­стве для получения шпоночных канавок в отверстиях, а также для обработки квадратных, прямоугольных и дру­гих форм отверстий. При фрезеровании поверхность обрабатывают много­лезвийным вращающимся инструментом — фрезой. Подачу осуществляют путем перемещения обрабатываемой заготовки, закрепленной на столе станка. Фреза получает вращение от шпинделя станка. Плоские поверхности можно фрезеровать торцовыми и цилиндрическими фрезами. Фрезерование торцовыми фрезами более производительно, чем цилиндрическими. Это объясняется тем, что при торцовом фрезеровании про­исходит одновременно резание металла несколькими зу­бьями, причем возможно применение фрез большого диа­метра с большим числом зубьев. Фрезерование цилиндрическими фрезами производят двумя методами. Первый метод — встречное фрезерование, когда вращение фрезы направлено против по­дачи; второй метод — попутное фрезерование, когда направление вращения фрезы совпадает с направ­лением подачи. При первом методе фрезерования толщина стружки постепенно увеличивается при резании металла каждым зубом фрезы, достигая величины a max. Перед началом резания происходит небольшое про­скальзывание режущей кромки зуба по поверхности реза­ния, что вызывает наклеп обработанной поверхности и затупляет зубья. При втором методе фрезерования толщина стружки постепенно уменьшается. Производительность может быть больше и качество обработанной поверхности лучше, чем при первом, но при втором методе фрезерования зуб фре­зы захватывает металл сразу на полную глубину резания и, таким образом, резание происходит с ударами. Ввиду этого второй метод фрезерования можно применять толь­ко для работы на станках с большой жесткостью конст­рукции и устройством для устранения зазоров в механиз­мах подачи. По этой причине первый метод фрезерования применяется чаще, чем второй. При фрезеровании может быть достигнута точность обработки по 8-9-му квалитетам, а шероховатость Ra = = 1,6. 3,2 мкм. Широкое применение в машиностроении при обработ­ке плоскостей находят торцовые фрезы со вставными пла­стинками твердого сплава. Использование этих фрез позволяет вести обработку с большим числом зубьев, одновременно участвующим в резании, что обеспечивает более плавную работу фрезы при высоких скоростях резания и больших подачах; воз­можность одновременной обработки заготовок корпус­ных деталей с разных сторон (на барабанно-фрезерных станках). Использование торцовых фрез позволяет вести скорост­ное фрезерование при скоростях резания до 350 м/мин (для ста­ли) и 450 м/мин (для чугуна) при подачах фрезы соответствен­но SZ = 0,05. 0,12мм/зуб и 0,3. 0,8 мм/зуб, а силовое фре­зерование с подачами SZ = 1,0. 1,5 мм и более. Протягивание наружных по­верхностей находит широкое применение в крупносерийном и массовом производствах. Несмотря на высокую стоимость вертикально- и горизонтально-протяжных станков и ин­струмента (протяжек) этот метод обладает высокой про­изводительностью и экономичностью в сравнении с фре­зерованием. Протяжки для обработки наружных плоских и фасон­ных поверхностей имеют постоянный профиль по длине. Конструкцию этих протяжек рассмотрим на примере про­тяжки для обработки крышки шатуна двигателя внут­реннего сгорания. Ее рабочая часть состоит из отдельных секций: круглых и плоских, закрепленных на корпусе. Каждая секция предназначена для обработки определенного участка поверхности заго­товки. Номера участков заготовки соответ­ствуют номерам секций протяжки. Деление на секции производят с учетом принимаемой схемы резания. В сек­циях имеются рабочая и калибрующая части, форма и размеры зубьев которых аналогичны внутренним протяж­кам. Зубья наружных протяжек оснащают пластинами из твердого сплава. Припуск на протягивание предварительно не обрабо­танной поверхности (литье, поковка) принимается в пре­делах 2. 5 мм, а на чистовое протягивание — 0,25. 1,0 мм. Шероховатость поверхности составляет Ra = 0,8. 1,6 мкм и может достигать Ra = 0,4 мкм. Обработка плоских поверхностей. Строгание применяется для обработки плоских открытых поверхностей (плоскости, пазы, направляющие и т. д.) на строгальных станках с помощью строгальных резцов. На станках, снабженных копировальным устройством, можно обрабатывать линейчатые фасонные поверхности. Главное возвратно-поступательное движение в зависимости от типа станка может совершать резец (поперечно-строгальные станки) или заготовка (продольно-строгальные станки). Во время обратного хода стружка не снимается, а резец приподнимается над обработанной поверхностью, чтобы предотвратить его изнашивание от трения задней грани по поверхности резания. Движения подачи также совершаются или резцом или заготовкой. Резец устанавливается в суппорте (на продольнострогальных станках имеются два-четыре суппорта), а заготовка — на столе в универсальном или специальном приспособлении. Долбление чаще всего применяют для обработки окон и различных пазов в отверстиях с помощью долбежных резцов. Благодаря наличию подач трех направлений (продольной, поперечной и круговой), которые обычно совершает заготовка, закрепленная на столе долбежного станка, долблением можно обрабатывать сложные контуры, состоящие из отрезков прямых линий и дуг. К достоинствам строгания и долбления следует отнести их универсальность, низкую стоимость и простоту режущего инструмента. Однако присущее им главное возвратно-поступательное движение с холостой составляющей снижает производительность по сравнению с возможностью инструментального материала. Фрезерование — это универсальный способ предварительной и чистовой обработки плоских, зубчатых, винтовых и фасонных поверхностей. Иногда оно используется для формообразования поверхностей вращения. Главное движение со скоростью резания сообщается фрезе, а необходимая комбинация подач – обычно заготовке. Чаще всего фрезерование применяется для обработки плоских поверхностей. Открытые плоскости без уступов или с небольшими уступами обрабатываются обычно торцовыми фрезами на консольно- и продольно-фрезерных станках, обрабатывающих центрах, агрегатных станках и т. д. Для обработки относительно не широких плоскостей на горизонтально- и продольно-фрезерных станках довольно часто применяют цилиндрические фрезы с винтовым зубом. Направление винтовых зубьев цилиндрических фрез выбирается так, чтобы осевая сила резания была направлена в сторону шпинделя. Рекомендуется применение наборов цилиндрических фрез с разнонаправленными винтовыми зубьями. Открытые пазы фрезеруются дисковыми трехсторонними или концевыми фрезами, полуоткрытые пазы — концевыми. Т-образные пазы обрабатываются в два этапа: сначала фрезеруется прямоугольный паз, а затем он расфрезеровывается грибковой фрезой. Закрытый паз можно обрабатывать также в два этапа: сначала сверлится отверстие на всю глубину паза для захода концевой фрезы, а затем паз фрезеруется на заданной длине. Кроме того, шпоночные закрытые пазы обрабатываются двузубой концевой фрезой по «челночной» схеме с ручной или автоматической вертикальной подачей в конце каждого продольного хода. Уступы фрезеруются дисковой двусторонней (открытые) или концевой (чаще полуоткрытые и закрытые) фрезой. Обработка направляющих типа «ласточкин хвост» осуществляется специальными концевыми или угловыми фрезами. Призматические направляющие фрезеруются набором угловых фрез или фасонной фрезой. Окна обрабатываются обычно концевыми фрезами на фрезернокопировальных станках или на станках с ЧПУ. При этом желательно, чтобы радиус фрезы был меньше наименьшего радиуса скругления окна. Спиральные канавки обрабатывают на горизонтально-фрезерных станках угловыми или специальными (фасонными) фрезами. Профиль спиральной канавки не совпадает с профилем фрезы и зависит от параметров ее наладки: угла и смещения торца, а также от соотношения диаметров фрезы и заготовки. Наружное протягивание является высокопроизводительным и точным способом обработки плоских и фасонных поверхностей. Оно всегда «несвободное», т. е. заготовку закрепляют в приспособлении, а протяжка имеет жесткое направление. Такое протягивание называют еще координатным. Чаще всего оно выполняется на вертикально-протяжных станках, где рабочее движение совершает протяжка. Однако встречаются случаи протягивания на горизонтально-протяжных станках с неподвижной протяжкой, где рабочее движение совершает заготовка. Это облегчает автоматизацию процесса, а протяжной станок удобнее вписывать в автоматическую линию. Наружно-конвейерное протягивание значительно увеличивает производительность по сравнению с вертикальным, так как в данном случае нет холостых ходов каретки с заготовкой и одновременно протягивается несколько заготовок. Для наружного протягивания сложных контуров применяются специальные сборные протяжки. Производительность протягивания и длина протягиваемой поверхности ограничиваются объемом канавок для размещения стружки и необходимостью ее удаления, что в обычных условиях возможно только во время холостого хода. Поэтому перспективными являются протяжки со свободным выходом стружки. Такая наружная протяжка имеет вставные зубья в виде пластин, которые боковыми сторонами жестко закреплены в корпусе. Благодаря прокладкам, установленным по краям зубьев, между последними образуются сквозные проемы, которые сообщаются с продольным пазом в корпусе протяжки. Стружка, срезаемая при протягивании, проходит в проем между зубьями и вымывается СОЖ в паз корпуса, а затем удаляется наружу. Относительно неширокие плоскости и пазы обрабатываются плоским врезным (многопроходным или глубинным) шлифованием на плоскошлифовальных станках с прямоугольным столом периферией или торцом круга. При многопроходном шлифовании вертикальная подача осуществляется перед каждым продольным ходом или перед двойным ходом. Чтобы уменьшить тепловое напряжение в зоне шлифования торцом круга, ось последнего наклоняют в плоскости, параллельной продольной подаче. При предварительном шлифовании допускается превышение задней кромки круга над передней до 2 мм, а при чистовом — не более 0,05 мм. Для шлифования открытых плоскостей в массовом производстве применяются плоскошлифовальные станки с круговой (вместо продольной) подачей. Если ширина шлифования больше ширины шлифовального круга, обработка ведется с круговой и поперечной подачами. В этом случае шлифование может быть многопроходным или глубинным. Плоскошлифовальные станки с круглым вращающимся столом более производительны, потому что есть возможность при многопроходном шлифовании в два-три раза по сравнению со станками с прямоугольным столом повысить продольную подачу. Это преимущество особенно проявляется при шлифовании закаленных деталей. Фасонные наружные поверхности вращения, а также плоские фасонные поверхности получают при помощи тех же методов точения, фрезерования, шлифования, которые используются при обработке простых поверхностей за счет изменения кинематики процесса обработки, использования фасонного инструмента или копировальных устройств.