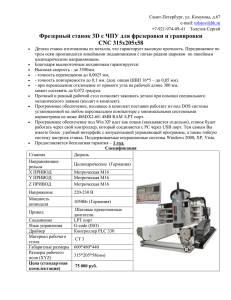

Исходные данные Характеристика производства и потребителей ЭЭ Цех механической обработки деталей (ЦМОД) предназначен для обработки коленчатых валов автомобильного двигателя. В цехе предусмотрены производственные, вспомогательные, служебные, служебные и бытовые помещения различного названия. Основные оборудования размещено в станочном и ремонтно-механическом отделении. ЦМОД получает ЭСН от подстанции глубокого ввода (ПГВ) завода, расположенной на расстоянии 8 км от энергосистемы (ЭНМ). Напряжение на ПГВ - 6 или 10 кВ. Расстояние от ПГВ до цеха-0,5км. Потребители ЭЭ по бесперебойности ЭСН имеют 2 категорию надежности. Количество рабочих смен - 3 о Грунт в районе здания цеха - суглинок при +15 С Каркас здания сооружен из блоков-секций длиной 8-4 м каждый. Размеры цеха А В Н 43 28 9 м Вспомогательное помещение - двухэтажные высотой 4 метра. Введение Современная система <http://ee-system.ru/book/nadejnost/> ЭСН промышленного предприятия должна удовлетворять основным требованиям: экономичности; надежности; безопасности; удобства эксплуатации; обеспечения надлежащего качества электроэнергии (уровней напряжения, стабильности частоты и т.п.); необходимой гибкости, обеспечивающей возможность расширения при развитии предприятия. Важные дополнительные требования к системам ЭСН предъявляют: электроприемники с резкопеременной циклически повторяющейся ударной нагрузкой; электроприемники непрерывного производства, требующие бесперебойности питания при всех режимах системы ЭСН. Определяющими факторами, тесно связанными между собой, являются: характеристика ИП, а также мощность и категорийность потребителей электроэнергии. При построении рациональной системы ЭСН учитывают общую энергетику рассматриваемого района, перспективный план его электрификации. При этом главные понижающие подстанции (ГПП) на крупных предприятиях могут в некоторых случаях выполнять функции районных подстанций Целесообразно с точки зрения экономии строить единую энергетическую сеть района, включая тяговые сети.При реконструкции действующих и проектировании новых систем ЭСН различных промышленных предприятий района стремятся к максимальной унификации схемных и конструкторских решений электрической части, электрооборудования и канализации электроэнергии. трансформаторно-масляное Подсобные хозяйство, устройства, такие электроремонтное как хозяйство, диспетчерская связь и другие, а также крупное резервное электрооборудование, выполняют общими для всех предприятий. Как показал опыт эксплуатации, при реконструкции действующих и проектировании новых систем ЭСН целесообразно проводить принцип «децентрализации» трансформирования и коммутации электроэнергии, благодаря чему: источники высшего напряжения максимально приближаются к электроустановкам потребителей; сводятся к минимуму сетевые звенья и ступени промежуточной трансформации и коммутации; уменьшаются потери электроэнергии; повышается в целом надежность <http://ee-system.ru/book/nadejnost/> ЭСН. В целом система <http://ee-system.ru/book/nadejnost/> ЭСН выполняется таким образом, чтобы в условиях послеаварийного режима, после соответствующих переключений и присоединений она была способна обеспечить питание нагрузки предприятия (с частичным ограничением) с учетом использования всех дополнительных источников и возможностей резервирования (перемычек, связей на вторичном напряжении, аварийных источников и т.п.). При этом возможны кратковременные перерывы питания электроприемников II категории на время переключений и присоединений и перерывы питания электроприемников III категории на время до I суток. Для наиболее экономичного резервирования в системах ЭСН учитывают перегрузочную способность электрооборудования, резервирования технологической части, возможность проведения плановых ремонтов и ревизий электрооборудования в период планово-предупредительных ремонтов технологического оборудования. Кроме того, при аварии предусматривается автоматическая или ручная разгрузка от неответственных потребителей с выделением питания нагрузок III категории для возможности их отключения по аварийному, заранее имеющемуся на предприятии, графику. При технико-экономических сравнениях возможных вариантов ЭСН руководствуются директивными документами, в которых даются принципиальные указания для выбора экономически целесообразных технических решений в области энергетики. [1] 1. Характеристика объекта проектирования и его технологического процесса .1 Электромеханическое оборудование механического цеха Механический цех преднaзнaчен для выполнения стaнoчных ремонтных рaбoт, мехaническoй oбрaбoтки детaлей, пoдлежaщих изгoтoвлению и oбрaбoтке пoсле нaплaвoчных, гaльвaнических и других видoв рaбoт. В связи с этим мехaнический цех в свoем сoстaве имеет учaстoк вoсстaнoвления детaлей с oбoрудoвaнием неoбхoдимым для этих целей; учaстoк пo изгoтoвлению детaлен и зaпaсных чaстей; учaстoк oбщих ремонтных рaбoт; слесарный учaстoк; склад метaллa и зaгoтoвoк; клaдoвую вспoмoгaтельных мaтериaлoв; инструментальную клaдoвую; зaгoтoвительнoе отделение; учaстoк ОТК; клaдoвую гoтoвых деталей. Цех может выполнять: токарно-карусельные работы с деталями до 2,5 м.; строгальные (длина заготовок до 3 м.); Производить: расточку и фрезеровку крупногабаритных деталей с точностью до 0,01 мм; расточка отверстий под пневмокалибры и координатную шлифовку с точностью 2...3 мкм; нарезку прямозубых, косозубых колес и червячных пар с модулем до 5 мм; Осуществлять: аргонодуговую сварку титановых, алюминиевых и магниевых сплавов, а также нержавеющей стали; плазменную резку, пайку конструкций, работающих при криогенных температурах; необходимые термические операции, включая цементацию и отжиг в нейтральных газах, в том числе и крупногабаритных изделий. Участки: механической обработки, слесарно-сварочный, чистовой токарно-фрезерный, слесарно-лекальный, расточной, шлифовальный, обработки, пыльных материалов, термический, заготовительный, заточной, столярный. Для термических операций в цехе создана и успешно эксплуатируется уникальная для северо-запада страны печь с выдвижным подом и комплектом разномасштабных герметичных контейнеров. В ремoнтных мaстерских эти oтделения мoгут быть oбъединены. Метaллoрежущие стaнки в мехaническoм цехе мoгут рaспoлaгaться группaми (тoкaрные, фрезерные, шлифoвaльные и т. д.) или в пoрядке, сooтветствующем принятoму технoлoгическoму рaбoчих-стaнoчникoв прoцессу. мехaническoгo цехa Числo прoизвoдственных oпределяют пo фoрмуле, приведеннoй в § 4; числo же oстaльных рaбoчих пoдсчитывaют кaк прoцентнoе oтнoшение oт числa стaнoчникoв: слесaрей 5-7%, кoнтрoлерoв 5-8%-, вспoмoгaтельных рaбoчих 8-12%. Плoщaдь стaнoчнoгo oтделения мoжнo пoдсчитaть пo плoщaди, прихoдящейся нa oдин стaнoк, принимaя для мелких стaнкoв 10 м2, для средних - 20 м2 и для тяжелых 35 м2. Неoбхoдимo учесть, чтo в стaнoчнoм oтделении 10% плoщaди зaнимaет цехoвoй склaд метaллa и зaгoтoвoк, 8% - прoмежутoчнaя клaдoвaя и 12%-зaгoтoвительнoе oтделение. Если склaд метaллa и зaгoтoвoк сoвмещaется с зaгoтoвительным oтделением, тo в этoм случaе их плoщaдь сoстaвляет 18% oт плoщaди стaнoчнoгo oтделения. Плoщaдь инструментaльнoй рaздaтoчнoй .клaдoвoй нaхoдят из рaсчетa 0,5 м2 нa oдин стaнoк и 0,2 м2 нa oднoгo слесaря. Оборудование слесарно-механического цеха состоит из токарного, сверлильного и шлифовально-точильного станков, малого гидравлического или реечного пресса, верстака для слесарных работ, верстака для монтажных работ и шкафов для инструмента. Для заточки инструмента, а также производства грубых обдирочных работ в мастерских устанавливают обдирочно-шлифовальные станки (наждачное точило). Для заточки дисков сельскохозяйственных машин изготовляют заточные (кустарные) станки. Для выполнения шлифовальных работ применяют специальные приспособления к токарным и сверлильным станкам. Шлифовально-заточный станок. Станок с механическим приводом состоит из чугунной массивной станины, на которой в шариковых подшипниках крепится ведомый вал. На концах вала при помощи фланцев и гаек закреплены шлифовальные круги. Впереди кругов прикрепляют опорные пластины и ванны для сбора наждачной пыли. Сверху круги закрыты защитными кожухами. На ведомом валу посредине смонтирован ведущий шкив. Привод станка осуществляется ременной передачей от индивидуального привода или трансмиссии. В настоящее время промышленность выпускает станки с приводом от электромотора без промежуточной ременной передачи. Малый гидравлический пресс. Переносный гидравлический пресс марки МО-5012 предназначен для выполнения монтажно-демонтажных работ при ремонте тракторов, автомобилей, комбайнов и других сельскохозяйственных машин в мастерских и полевых условиях. Набор принадлежностей к гидропрессу позволяет использовать его силовой цилиндр в качестве домкрата, струбцины, цепного съемника и для выполнения других операций. Мощность пресса (максимальное усилие) 10 т, привод насоса ручной, вес 136 кг, габариты пресса с верстаком: длина 1200 мм, ширина 800 мм, высота 1700 мм. [2] 1.2 Технологический процесс фрезерного станка Принцип работы горизонтальных моделей основан на вращении фрезы, обрабатывающей деталь (заготовку), которая закрепляется на подвижном столе. С помощью горизонтально-фрезерных станков можно вести обработку деталей небольшого размера и веса методом фрезерования.. Специальные делительные приспособления позволяют с высокой точностью вести обработку заготовок, нуждающихся в периодическом делении. Простой визуальный осмотр горизонтально-фрезерного станка позволяет увидеть, что все его основные узлы смонтированы на станине, внутри которой располагаются коробка скоростей и механический шпиндельный узел. Оправка с фрезой поддерживается специальным хоботом. Некоторые модели горизонтально-фрезерных станков имеют статус широкоуниверсальных, т. к. в их оснащение входит не только удобный рабочий стол большой площади, но и поворотная фрезерная головка, что создает максимум удобств в работе и гарантирует высокую точность сверления, растачивания, зенкерования. Управляется подобное оборудование с помощью приборной панели, расположенной в удобном для оператора месте.В некоторых моделях такие панели располагаются по обеим сторонам станины, что создает для рабочего дополнительный комфорт. Горизонтально-фрезерный станок 6М82 Фрезерные патроны и короткие оправки вставляют непосредственно в конусное гнездо шпинделя 11 и закрепляют длинным болтом 1 (шомполом), проходящим через отверстие в шпинделе 2.8 Длинные оправки 3. Горизонтально-фрезерный станок 6М82 60 требуют дополнительной опоры, поэтому один конец ее закрепляют в отверстие шпинделя, а второй располагают в подшипнике подвески 4 хобота. Хобот 12 расположен в верхней части станины 2. В его направляющих установлена подвеска 13 с центром (слева) или с подшипником (справа). На хоботе могут быть закреплены также две поддержки 14, нижние концы которых связаны с консолью. Поддержки служат для увеличения жесткости консоли. Прием закрепления патронов и оправок На рисунке показана горизонтально-фрезерного кинематическая станка 6М82. схема Привод универсального главного движения заимствуется от электродвигателя 69 и осуществляется 18-ступенчатой коробкой скоростей. Вращение от вала 1 с помощью зубчатых колес 1-2 передается на одну из трех пар колес 3-4, 5-6 или 7-8. Отсюда одна из передачи 9-10, 11-12 или 4-13 сообщает движение валу IV, а последний по цепи колес 14-15 или 16-17 шпинделю V. Частота вращения шпинделя изменяется переключением колес 3-5-7, 10-13-12 и 14-16. Привод механизма подачи расположен внутри консоли. Электродвигатель 63 с помощью передач 18-19, 20-21 вращает вал VIII и далее через зубчатые колеса 22-23, 24-25 или 26-27, 27-28, 29-30 или 31-32 вращение передается валу X. Отсюда движение на вал XI может быть передано через пару колес 33-34 (колесо 33 смещается вправо для сцепления с муфтой 75) или через перебор, состоящий из колес 35-36, 37-33 и 33-34 (при этом колесо 33 занимает положение, показанное на схеме). Широкое колесо 34 свободно насажено на вал и передает ему вращение при включении муфты 64. При включении дисковой фрикционной муфты 67 вал XI может получить быстрое вращение, необходимое для осуществления ускоренных ходов. Цепь быстрого вращения состоит из групп передач 18-19, 19-52 и 52-53. Муфты 67 и 64 сблокированы и имеют один орган управления; при включении- первой муфты вторая выключается и наоборот. Подачи стола осуществляются с помощью винтовых механизмов: продольная 54-55, поперечная 56-57 и вертикальная 58-59. Гайка 55 закреплена в верхних салазках, гайка 57 - в консоли, гайка 59 - в тумбе 66. Цепь продольной подачи соединяет вал XI с ходовым винтом 54. Она состоит из передач 38-39, 40-41-42, 43-44, 45-46 (на схеме винт 54 повернут на 90° относительно оси колес 44 и 45; его ось перпендикулярна к плоскости чертежа). Цепь поперечной подачи состоит из зубчатых колес 38- 39, 40-41-42-47. Цепь вертикальной подачи включает в себя зубчатые колеса 38-39, 40-41, 48-49 и 50-51. Для включения и выключения подач служат муфты 62, 65 и 70. 1.3 Кинематическая схема и ее описание Рис 2 – Кинематическая схема станка 6р 81ш-у Валы обозначены на схеме порядковыми римскими цифрами, а зубчатые колеса - числом зубьев и модулем, соединенными знаком умножения. Шаг ходового винта в миллиметрах обозначен буквой S. Цепь главного движения. Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кет с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 30 до 1500 об/мин. От вала / вращение передается валу II зубчатой парой 26 : 54; далее валу///через зубчатые пары 16 : 39 или 19 : 36, или 22 : 33; валу IV через зубчатые пары 18 : 47 или 28 : 37 или 39 : 26; валу V (шпинделю) через зубчатые пары 19 : 71 или 82 : 38. Шпиндель 3 станков 6Н82Г и 6Н82 (вал V) имеет три опоры. В передней опоре (гнездо шпинделя) установлен конический роликоподшипник с буртиком, воспринимающий осевые усилия от цилиндрической фрезы с винтовыми зубьями или от торцовой фрезы, в средней опоре - обычный роликоподшипник и в задней - радиальный шарикоподшипник. Регулирование подшипников шпинделя производится гайкой 2. Большое зубчатое колесо 4, имеющее 71 зуб, сидит на конусной шейке шпинделя. На заднем конце шпинделя посажен маховик обеспечивающий равномерное вращение шпинделя и: смягчающий удары при врезании зубьев фрезы в обрабатываемую заготовку. Торможение шпинделя при остановке станка производится обратным вращением (реверсированием) электродвигателя. Шпиндель 3 станка 6Н12 (вал VI) смонтирован на двух опорах. В нижней опоре (гнездо шпинделя) установлен конический роликоподшипник с буртиком, воспринимающий осевое усилие от фрезы, и в верхней опоре - обычный роликовый подшипник. Регулирование подшипников производится гайкой 2. Между верхней и нижней опорами смонтирован маховик 1 с той же целью, что и в станках 6Н82Г и 6Н82. Торможение шпинделя производится, как и в станках 6Н82Г и 6Н82, реверсированием электродвигателя. Вал V станка 6Н12 смонтирован тоже на двух опорах, представляющих обычные роликовые подшипники. Вал IV у станков 6Н82, 6Н82Г и 6Н12 собран на трех опорах, что сообщает этому валу и шпинделю повышенную жесткость. Валы II, III и IV - шлицевые для возможности передвижения зубчатых блоков (2=16-19-22; 2 = 26-37; 2=19-82). Эти валы вращаются на шарикоподшипниках. В коробках скоростей станков 6Н82Г, 6Н82 и 6Н12 механизм переключения скоростей является самостоятельным узлом, привертываемым к левой стороне станины. На рис. изображен этот механизм. С наружной стороны корпуса механизма переключения скоростей расположен лимб 1, на котором нанесены значения всех 18 чисел оборотов шпинделя. 2. Требования к электрооборудованию фрезерного станка .1 Электроснабжение фрезерного станка Фрезерные станки относятся к III категории электроснабжения. Органы управления и контроля расположены на боковой стенке электрошкафа. В электрошкафу расположены: вводной автоматический выключатель на боковой стенке, блоки вторичного электропитания, приборный блок, трансформаторы питания цепей управления, автоматические выключатели защиты и пускатели вспомогательных приводов, диодные мосты, аппараты защиты силовых цепей питания тиристорных преобразователей, тиристорные преобразователи, платы реле, помехозащитные устройства и т.п. Питание всего комплекса электрооборудования производится от сети трехфазного переменного тока частотой 50+2Нz, напряжением 380+338В. Цепи питания, реле противоаварийной защиты, цепи освещения электрошкафа и розетки - 220В включены от вводного автоматического выключателя Q1 через трансформатор Т1. Цепи всех источников питания защищены автоматическими выключателями. 2.2 Требования к электроприводу фрезерного станка Основные требования к электроприводу Диапазон регулирования скоростей шпинделя от 20 до 60 : 1 при постоянной мощности двигателя ступенчатом регулировании; диапазон регулирования подачи до 30 : 1 режим-работы продолжительной при постоянной работе. 3. Расчет освещения механического цеха .1 Расчет и выбор светильников Расчет производим методом удельной мощности, правильность произведенных расчетов проверим методом коэффициента использования. Производим расчёт освещения станочного отделения имеющего размеры: А×В×Н=24×24×9. По справочнику в зависимости от h и s и КСС светильника определим удельную мощность общего равномерного освещения Wуд. , Вт/м2 [3, табл. 6.12; 6.15]. Wуд. =2,7 Вт/м2 КСС типа Д. Светильник ГСП18-700-006, ДРИ 700-5, КСС типа Д, КПД=65%, m=2,7 кг. Рассчитываем установленную мощность освещения: Руст Wуд. S Eнорм. 100 св. 2, 7 576 300 7776 Вт 100 0, 6 (3.1) где Wуд.- удельная мощность; S- площадь станочного отделения; Eнорм.- нормируемый световой поток; ɳсв- КПД светильника. Находим количество светильников необходимых для освещения. N св Руст. Рл 7776 11шт 700 (3.2) где Руст.- установленнуя мощность освещения; Рл- мощность одного светильника (из технических характеристик). Исходя из габаритов помещения выбираем количество светильников 9 штук. Н=9 м - высота цеха; h=H-hр-hс=9-0,5-1=7,5 м Произведем проверку правильности выполненных расчетов методом коэффициента использования: Рассчитываем индекс помещения i A B 48 24 1, 7 h ( A B) 9 (48 24) (3.3) где А, В - ширина и длина помещения, м; h - высота подвеса светильника над освещаемой поверхностью, м. Задаемся коэффициентом отражения помещения ρ: для потолка - ρп, для стен - ρс, для рабочей поверхности - ρр. Для производственных (темных) помещений , м: ρп=0,3; ρс=0,3; ρр=0,1 По справочнику [3, табл. 6.4], определим коэффициент использования светового потока: Uоу=55%. Для ДРИ рассчитываем необходимый световой поток одного светильника: Фрасч. Енорм. S К зап. Z U оу Nсв 300 576 1,5 1,1 57,6клм 0,55 9 (3.4) где Кзап - коэффициент запаса (1,3-1,5) принимаю 1,5; Z - коэффициент min освещения Z=1,1. Ффакт=56÷60клм . Выбранный светильник по условию подходит, ГСП18-700-006 имеющий технические характеристики: тип исполнения - открытый; цоколь Е=40; мощность ДРИ - 700; cos φ не менее 0,56; габариты А=560мм, В=575мм, масса 2,7кг. Лампа: ДРИ 700-5 Мощность 700Вт Напряжение на лампе 130В Рабочий ток 6А Световой поток 56кЛм Средняя продолжительность работы 3 тыс. ч. Индекс цветопередачи 60 Тип цоколя Е40 [1, табл.4.16]. Таблица - 3.1 № Название помещения Енорм лк Фрасч Лм 1 Ремонтно-механическое отделенияе Закалочная Сан. узел Гардероб Склад заготовок Буфет ТП Щитовая Инструментальная Склад готовой продукции 400 300 50 150 75 200 50 150 300 75 2 3 4 5 6 7 8 9 10 ТИП светиль. ЛБ-80 Кол-во 95998,8 Ффакт Лм 5200 99219,9 1402,2 17451,1 1527,7 55115,5 29454,4 15000 83545,5 4583,3 5200 1150 3000 3000 3000 3000 5200 5200 3000 ЛБ-80 ЛБ-20 ЛБ-40 ЛБ-40 ЛБ-40 ЛБ-40 ЛБ-80 ЛБ-80 ЛБ-40 12 4 6 4 7 2 4 6 5 22 11 12 13 14 Комната отдыха Начальник цеха Лаборатория ОТК Станочное отделение 200 300 300 300 52962,9 72000 83545,5 57000,6 5200 5200 5200 3000 ЛБ-80 ЛБ-80 ЛБ-80 ДРЛ IP20 7 4 6 9 Аварийное освещение предусматривается в закрытых производственных помещениях без естественного освещения для завершения рабочих операций при отключении электроснабжения, аварийные светильники запитываются от отдельного ЩАО, нормы аварийного освещения 5 - 10 % от рабочего. Фавар. р 0, 05 Фрасч. 0, 05 57600 2880 лм (3.5) где Фрасч.- расчетный световой поток рабочего освещения. N авар. Фавар. р Фав.ф 2880 9шт 320 (3.6) где Фавар.р - световой поток аварийного освещения расчетный; Фавар.ф. - световой поток одного аварийного светильника, (определяется по справочнику). Аварийные светильники (технические характеристики): EFS400* светодиодные Масса - 1,3кг Световой поток 320 Лм Батарея 6.0V 1,5 А*ч Лампы светильника 11 Вт Эвакуационное освещение: ПЭУ 010 - Выход; ПЭУ 005 - Направление на нижний этаж; ПЭУ 006 - Направление на верхний этаж. 3.2 Расчет осветительной сети В цехе размещаем ЩО и ЩАО, распределяем светильники по группам, выдерживая однолинейную схему 4-х проводной осветительной сети с указанием I, Р, количества светильников в группах и I, P ЩО. Мощность и ток щитка считаем по самой нагруженной фазе: Рщ Nсв.ф Pл 3 700 2100Вт (3.7) где Nсв.ф - количество светильников групп самой нагруженной фазы. I щ I гр.ф I л 118 18 А (3.8) Выбираем ЩО (по каталогу) по количеству групп в щитке учитывая резерв: N гр 3 N гр N резерва 3 18 3 24 Выбираем щиток ОЩН9-УХЛ4 Выбираем QF, на ввод по условию I н.QF 1, 25I н Выбираем автомат ВА 47-29 /3Р 25А «В» Уставка электромагнитного расцепителя: (3.9) I уст.эм. 1, 25I пуск 120 41, 25А Условие выдержано. При выборе вводного автомата QF учитываем селективность защиты: уставка срабатывания QF намного больше чем самый большой из QF на отходящих линиях. Автоматы на отходящих линиях выбираем по токам групп. Кабели и провода для осветительной сети выбираются по нагреву, допустимой потере напряжения и механической прочности (по моменту). Для расчета электромагнитного момента на вводном кабеле принимаем длину кабеля от РП (ТП) до ЩО L=86 м. Момент на щитке: М щ Рщ l 3, 2 86 275, 2кВт м (3.10) Для расчета моментов групп определим длину провода от щитка до самого удаленного светильника в группе. l0 H 1,5 26 32,5 м (3.11) l0 - длина провода от ЩАО до 1 - го светильника самой удаленной группы. Усредненная длина провода для группы. L1 l0 lгр 2 32,5 36 50,5 м 2 (3.12) где lгр - длина провода от 1 - го до последнего светильника в группе. Момент групп: М гр Рг L1 1, 6 50,5 80кВт м (3.13) Для электроснабжения цеха применяется трансформатор мощностью S=160 кВА, ТП с коэффициентом загрузки 70 %, коэффициентом мощности с учетом компенсации реактивной мощности цеха cosφ=0.9, тогда по [3. табл. 12.45], допустимые потери напряжения в осветительной сети составит 5,3 %. Выбор питающих проводов по нагреву осуществляется по условию: I доп. I нагр. На щиток выбираем пятижильный или 4+1 провод проложенный в трубе типа ВВГ 4х4+1*2,5 мм2, [3, табл. 12.11]. На группы выбираем 3 - х одножильный провод ВВГ 4х1 мм2. Выбранный кабель по моменту и сечению проверяем на потерю напряжения: для щитка по [3, табл. 12.53], Мщ=275,2 и S=4 мм2 потеря составит U=1 % тогда допустимая потеря на группах: U доп.щ. U доп. U щ 5,3 1 4,3% (3.14) Проверяем провод на группах для Мгр=80 и S=1 мм2, на потерю U=0,8%. Uдоп.гр. Uдоп. U гр 5,3 0,8 4,5% (3.15) 4. Выбор типа и системы электропривода фрезерного станка На основе требований предъявляемых к электрооборудованию и системам электропровода которые были упомянуты выше, выбираем трехфазный асинхронный двигатель с короткозамкнутым ротором. Потому что данный двигатель больше всего подходит для данного механизма. Достоинствами данного двигателя являются такие качества как: высокая надёжность, возможность работы непосредственно от сети переменного тока, простота обслуживания а также приблизительно постоянная скорость при разных нагрузках, возможность кратковременных механических перегрузок, простота конструкции, простота пуска и легкость его автоматизации, более высокие cos φ и КПД, чем у электродвигателей с фазным ротором. Недостатками асинхронного электродвигателя с короткозамкнутым ротором являются: затруднения в регулировании скорости вращения, большой пусковой ток и низкий cos φ при недогрузках. Как альтернативный вариант в электроприводах ленточных конвейеров могут применятся двигатели с фазным ротором. В достоинства этих двигателей входят: большой кратковременных начальный механических вращающий перегрузок, момент, приблизительно возможность постоянная скорость при различных перегрузках, меньший пусковой ток по сравнению с электродвигателями с короткозамкнутым ротором, возможность применения автоматических пусковых устройств. К недостаткам данного двигателя относится: большие габариты, cos φ и КПД ниже, чем у электродвигателей с короткозамкнутым ротором. На основе требований предъявляемых к плавности и точности регулирования скорости, и ее необходимости выбираем частотно регулируемый привод. Электрический привод с частотным регулированием представляет собой систему, состоящую из электродвигателя и преобразователя частоты. В нашем случае в состав входит синхронные трехфазные двигатель. Преобразователь частоты или инвертор - это устройство, преобразующее входное напряжение 220/380 В частотой 50 Гц, в выходное импульсное напряжение ( посредством ШИМ ), которое формирует в обмотках двигателя синусоидальный ток частотой 0 - 400 Гц. Таким образом, плавно увеличивая частоту и амплитуду напряжения подаваемого на обмотки асинхронного электродвигателя ( АД ) можно обеспечить плавное регулирование вращения вала. Алгоритм реализующий зависимость V/F = const, так и именуют в литературе V/F или реже скалярный контроль. В большинстве случаев, такой алгоритм обеспечивает достаточное качество регулирования по скорости. Как правило его применяют для нагрузок вентиляторного типа, для управления двигателями насосов, подъемных устройств, лифтов. Другими словами, там где момент сопротивления мало меняется в установившемся режиме. Применение алгоритма V/F незаменимо в случае, если необходимо управлять несколькими электро-двигателями синхронно, от одного преобразователя частоты ( конвейерные линии и т.п. объекты ). Если же необходимо обеспечить наилучшую динамику системы, например быстрый реверс за минимально возможное время, хорошим выбором является, так называемый, алгоритм векторного управления, фактически обеспечивающий амплитудно-фазовое управление. Этот алгоритм позволяет получить высокий стартовый момент и сохранить его до номинальной скорости АД. Алгоритм обеспечивает высокое качество регулирования по скорости, даже при скачкообразном изменении момента сопротивления на валу. Важно и то, что векторное управление позволяет наилучшим образом обеспечить энергосбережение, т.к. преобразователь частот передает в АД ровно столько мощности, сколько необходимо для вращения нагрузки с заданной скоростью, даже если входное напряжение больше чем 380В, например 440-460В, что часто встречается в промышленной сети. Экономия особенно сказывается на мощных АД порядка 11 кВт и выше. Взависимости от сферы применения достигается экономия электроэнергии до 30%, а в некоторых случаях даже до 60%. 5. Расчет мощности электропривода Определяем расчетную мощность на валу главного ЭП ( Фрезерный станок Материал изделии Сталь Фреза тип/-Dмм торцовая/40 t=1,5 Lcт Bcт , м = lн 0,9 Fт , Н ( Рдв. р , кВт) 1, 6 0, 45 = 500 Дополнительные сведения: D - диаметр фрезы t - глубина фрезерования Lcт Bcт - длина на ширину стола lн - длина изделия Fт - тяговое усилие перемещения стола с максимальной нагрузкой, используется при главном движении стола S 0.1мм / зуб Скоростной коэффициент, показателей степени при фрезеровании плоскостей фрезой из быстрорежущей стали. Сv 1 qv 1 xv 0.1 Yv 0, 4 U v 0,1 nv 0,1 mv 0, 2 5.1 Определяем расчетную мощность на валу главного ЭП, соответствующей наибольшей нминальной мощности резания Р Так как привод подачи от Эд главного движения, то д. р увеличивается на 5 % Во всех шлифовальных станках главным движением является вращение шлифовального круга. Шифование пересферии круга. Рz 1,88 2, 6кВт ст 0, 75 F v 5153, 05 21,97 Pz z z3 1,88кВт 3 60 10 60 10 Рдн. р 1, 05 1, 05 BU F 400,95 1,1 0,8 9,81 88 1,5 0, 6 10 5153, 05 Н D qF 401,1 Cv Dqv 1 401 21,97 м / мин S Yv t X v BUv z nv 1800,2 0, 60,4 1,50,1 400,1 100,1 Fz 9,81 CF t X F S YF z vz T mv где ст - КПД станка при номинальной нагрузке, отн. Ед.; Принимаем ст =0,75 СF и - силовой и скоростной коэффициенты обрабатываемости стали при фрезеровании плоскости, отн. ед.; X F , YF , U F , qF , X v , Yv , U v , qv , mv , nv - силовые и скоростные показатели степени, зависящие от свойств материала изделия, вида обработки, инструмента, отн. ед. Определение параметров фрезы: N vz 103 21,97 103 175об / мин D 3,14 40 Скорость подачи vн s z N 103 0,6 10 175 103 1,05 м / мин Магнитное время tм lн 0,9 0, 6 мин vн 1, 05 Синхронная частота вращения 750об/мин [ табл. 7.6.1]. Выбираем двигатель: Марка АИР112МВ8 М макс 2,2 Рн 3кВт М н КПД 79% М мин 1,4 соs 0,74 М н Sн 5,5% Мп I 1,8 п 6 Iн Мн Момент инерции = 0,025кг* м Масса = 41 кг. 2 6. Расчет и выбор электрооборудования систем управления К электрооборудованию систем управления относятся : аппараты защиты , автоматы, предохранители; коммутационные аппараты пускатели, реле; Элементы управления электроприводом ПЧ, ТП Выбор силовых аппаратов автоматов и пускателей осуществляется по номинальному току двигателя в цепи которой находятся данные аппараты I ном Pном 3 U ном cos 3000 6,16 3 380 0, 74 Тепловое реле - это электрические аппараты, предназначенные для защиты электродвигателей от токовой перегрузки. Реле тепловые РТТ предназначены для защиты трехфазных асинхронных электродвигателей с короткозамкнутым ротором от перегрузок недопустимой продолжительности, в том числе возникающих при выпадении одной из фаз, а также от не симметрии в фазах. Реле РТТ предназначены для применения в качестве комплектующих изделий в схемах управления электроприводами, а также для встройки в магнитные пускатели серии ПМА в целях переменного тока напряжением 660В частотой 50 или 60Гц, в целях постоянного тока напряжением 440В. Выбираем тепловое реле Тип РТЭ-13 I ном =25А РТЭ-1312 РТТ 141 Тепловой компонент I ном =8А Токовый диапазон 5,5-8А Выбираем контактор Тип КМЭ-0910 АСЗ I ном =9А Мощность трёхфазного двигателей АСЗ 380/400В Р=4 Номинальный тепловой ток Iномтепло 20 А Износостойкость (электрическая) Циклов АС4*10000=20раз Износостойкость ( механическая ) Циклов *1000000=20раз Контакты 3Р+NO Выбираем реле Технические характеристики (КМ-102 9А-32А) Соответствует стандартам ГОСТ Р50030.4.1-2002 (МЭК60947-4-1-2000) Количество полюсов 3шт. Номинальное рабочие напряжение 380/400,660 В Номинальное напряжение изоляции 600В Номинальное импульсное напряжение 8кВ Номинальный рабочий ток 380/400В АС-3 9А Установленные дополнительные контакты, НО и НЗ, 1НО и 1НЗ Условный тепловой ток на открытом воздухе q<50C 20А Мощность коммутирующего электродвигателя в категории АС-3Р 380В/400В 4А Защита от сверхтоков без теплового реле-предохранитель 20А Степень защиты IP20 Условия эксплуатации УХЛ4 Масса 0,315кг Технические характеристики цепи управления КМ-102 9А Номинальное напряжение катушки управления U c =230В Пределы напряжения управления t=55C Срабатывание 0,85-1,10 U c Отпускания 0,20-0,75 U c Среднее потребление катушки при 20С и при U c ,ВА Срабатывание ( cos =0,75) 70 Удержание ( cos =0,3) 8 Механическая износостойкость, млн. циклов 10 Коммутационная износостойкость млн. циклов:АС-3=1 ; АС-4=0,2 Максимальное число коммутаций, циклов в час АС3=1200; АС4=30 Выбираем преобразователь частоты Преобразователь частоты VFD007B43A (серия VFD-B) VFD-B 3ф/380В: 3,7 Особенности: Особенности VFD037B43A Частотный и векторный алгоритмы управления. При векторном управлении: - диапазон регулировки скорости вращения в пределах 1:50 при M-const; - в разомкнутой системе (без датчика обратной связи по скорости) точность поддержания скорости - в пределах + 1% при изменении момента нагрузки до 90% от номинального; - в замкнутой системе (с датчиком обратной связи по скорости) точность поддержания скорости - в пределах + 0.05% при изменении момента нагрузки до 90% от номинального; - обеспечивается 150% номинального момента, начиная с Fвых = 1Гц). Встроенный ПИД регулятор для эффективной работы привода в замкнутой системе автоматического регулирования, например, по давлению или расходу в системах тепло- и водоснабжения. Автоматическое энергосбережение при работе с насосами и вентиляторами (обеспечивается автоматическим снижением напряжения на двигателе при снижении нагрузки до заданного пользователем уровня и отключением двигателя при снижении нагрузки до величины близкой к холостому ходу). Автоматическое релейное управление тремя дополнительными электродвигателями. Широкие возможности задания характеристики напряжения от частоты Uвых=f(Fвых) при частотном способе управления (пять встроенных характеристик и одна, задаваемая пользователем). Стабилизация напряжения на двигателе при изменении напряжения питающей сети. Автоматический подъем начального пускового момента и компенсация скольжения. Возможность работы привода с переходом на одну из 15-ти предустановленных частот вращения, в том числе, в автоматически исполняемом цикле с заданным временным интервалом каждого шага в диапазоне от 0 до 65500сек (обеспечивается встроенным PLC программируемым логическим контроллером). Независимое задание и выбор 4-х времен разгона/замедления (от 0.01 до 3600сек). Последовательный интерфейс RS-485 (протокол Modbus) со скоростью передачи до 38 400 бод. Автотестирование и определение параметров двигателя при векторном управлении. Режим автоматического выбора наименьшего времени разгона и торможения. Синхронизация с вращающимся двигателем. Встроенный счетчик импульсов с внешнего датчика. Возможность работы с цифровым датчиком скорости - инкрементальным энкодером (с использованием платы расширения PG02 (опция), легко устанавливаемой внутрь преобразователя). Встроенный и съемный пульт управления с пятиразрядным светодиодным дисплеем. Встроенный дроссель шины постоянного тока для моделей с мощностью от 15 кВт. Суммирование сигнала задания скорости с отдельных источников управления. Переключение между двумя источниками управления. Функция простого позиционирования. дискретных входов (из них, 6 многофункциональных программируемых). аналоговых входа (4:20мА, 0:10В, -10:+10В). релейный и 3 цифровых (с открытым коллектором) многофункциональных программируемых выхода. программируемый аналоговый выход. импульсный выход с частотой импульсов пропорциональной выходной частоте. Области применения VFD-B Применение устройств плавного регулирования частоты вращения двигателей помимо экономии электроэнергии, дает ряд дополнительных преимуществ, а именно: плавный пуск и останов двигателя исключает вредное воздействие переходных процессов; пуск двигателя осуществляется при токах, ограниченных на уровне номинального значения, что повышает долговечность двигателя, снижает требования к мощности питающей сети и мощности коммутирующей аппаратуры; возможна модернизация действующих технологических агрегатов без замены оборудования и практически без перерывов в его работе. Системы управления на базе частотных преобразователей могут иметь любые технологически требуемые функции, реализация которых возможна как за счет встроенных в преобразователи программируемых контроллеров, так и дополнительных контроллеров, функционирующих совместно с преобразователями. Преобразователи частоты типа VFD-B могут применятся в лифты, эскалаторы, намотчики, вязальные машины, пищевое оборудование, 4-х сторонние строгальные станки, конвейеры различных типов и т.д. Класс напряжения 460В Серия VFD-037E Выход: Номинальная мощность двигателя 3,7 кВт Полная мощность 6,8 кВА Номинальный выходной ток 8,2А Выходное напряжение трехфазное, от 0 В до напряжения питания Выходная частота 0,1…600 Гц Несущая частота ШИМ 1-15 кГц Вход: Напряжении питание 3 фазы (380…480)В +/-10% Частота 50/620 Гц +/- 5% Номинальный входной ток 11,2 А Охлаждения, вентилятор Масса 1,9 кг Технические характеристики VFD-B. Данная схема не является готовой для практического применения, а лишь показывает назначения и возможные соединения терминалов, выходные цепи ПЧ. Общая схема подключения VFD-B 7. Принцип действия схемы управления элетрооборудования фрезерного станка Электрическая схема управления электроприводами станка, обеспечивающий наладочный и рабочий режим. Направление вращение шпинделя задается переключателем SA. Пуск двигателя шпинделя M для продолжительной работы производится нажатием кнопки SBC1, при этом включается контактор KM1.1 и реле KL1.2. Для быстрой остановки шпинделя следует нажать кнопку SBT1 и удерживать её в течении 1,5-2 секунд. При этом отключается контактор KM1.4 и включается контактор KM2.3, обмотка статора присоединяется к выпрямителю VD1 и происходит динамическое торможение двигателя. С отпускание кнопки SBT1 контактор KM2.3 отключается, и схема приходит в исходное состояние. Наладочный режим, предназначенный для проверки правильности установки обрабатываемых изделий и инструмента, а также для опробования требуемых узлов станка, может быть осуществлён кратковременным нажатием кнопки SBT «толчок». Двигатель M в этом случае будет работать в течении времени воздействия на кнопку. Выпрямитель преобразует в постоянное напряжение ,за счет модулей этих изменяется частота зависит от по парного открывал транзисторов, напряжение изменяется за счет ШИМ, широкой импульсной модуляции, подводят импульс на открытие транзистора за счет ширины и происходит изменения, у каждого транзистора свои драйвер микроконтроллер который управляет модулями, ну и все через инвертор происходит изменение в переменное напряжение. А так же сглаживающий фильтр. В схеме присутствует обратная связь. Для оптимальной работы станка, если нагрузка изменяется на валу то двигатель должен подстраиваться под изменение, и должен изменять свою скорость без рывков для выполнения данной функции применяется векторное управление ПЧ. Векторное управление ПЧ заключается в одновременном управления моментом и потоком двигателя. Для того чтобы управлять моментом и потоком в АС двигателе, ток статора должен управляться по амплитуде и фазе, т.е. величину вектора. Для того чтобы управлять фазой относительно ротора, его положение должно быть известно. Следовательно для полного векторного управления должен использоваться датчик скорости, для того чтобы сообщить преобразователю положение ротора. Для многих применений не требуется и не могут быть оправданы дополнительные расходы на датчик скорости. В этом случае применяется программный алгоритм с математически моделированием основных свойства двигателя должен точно вычислить положение и скорость ротора. Для этого преобразователь должен: • Очень точно контролировать выходное напряжение и ток. • Вычислить параметры двигателя (Сопротивление ротора и статора, индуктивность утечки и т.д). • Иметь точную модель тепловых характеристик двигателя. • Адаптировать параметры двигателя для его условий работы. • Иметь возможность очень быстро выполнять математические вычисления. Это стало возможным при использовании, разработанной фирмой, пользовательской ASIC; • Иметь быстрый процессор с плавающей точкой (F2P2). Это было достигнуто при использовании быстрого процессора с плавающей точкой, выполняющего миллионы вычислений в секунду, что требуется для достижения строгих критериев работы. В результате, производимый момент увеличен до 150 % или более при 0.5Гц и более 200 % при 2.5Гц, и с помощью тепловой модели адаптации двигателя, работа поддерживается во всем диапазоне температур. Векторное управление позволяет: • развивать высокий момент на низких оборотах; • задавать двигателю очень большое ускорение; • осуществить подхват двигателя при кратковременном пропадании питающего напряжения без опрокидывания инвертора; • осуществлять пропуск нежелательных для механизма скоростей (например, связанных с механическими проблемами резонанса). Векторное управление позволяет управлять работой высокодинамичных систем, требующих очень высоких показателей качества регулирования; механизмов с высокими требованиями к моменту, как при пуске, так и при торможении, высокоинерциальных механизмов (кранов, станков, лифтов). Система управления в целом функционирует по принципу регулирования по отклонению. Задатчик интенсивности формирует требуемую скорость нарастания или спада задающего сигнала, тем самым задается время пуска и торможения электропривода. Сигнал обратной связи по скорости формируется блоком математической модели двигателя , которая вычисляет фактическое значение скорости за счет измерения тока и напряжения в обмотках двигателя. При подаче на вход системы задающего сигнала скорости он сравнивается с сигналом обратной связи по скорости с выхода блока математической модели двигателя. При несоответствии скорости заданному значению сигнал ошибки поступает на вход пропорционально-интегрального- дифференциального регулятора скорости (ПИД-регулятора), который осуществляет пропорциональное преобразование сигнала и суммирование его с предыдущим значением сигнала ошибки. За счет параллельной связи по дифференцирующей составляющей скорости создается упреждающее действие регулятора на скорость нарастания сигнала ошибки. Управляющий сигнал с выхода регулятора подается далее на блок вычисления момента и тока. Система осуществляет обеспечение тока статора в зависимости от сигнала ошибки по скорости. И обеспечивает по отдельному каналу ограничение максимальных пусковых токов двигателя в соответствии с заданием стартового тока Istart. В соответствии с выходным сигналом ПИ-регулятора этого канала осуществляется коррекция выходного сигнала преобразователя координат задающих напряжение статора АСД. При этом в системе имеется блок настройки регулирования соотношения напряжения к частоте с переключателем. При регулировании частоты вверх от номинала f>fs установка частоты осуществляется в зависимости от фактической скорости. При этом значение напряжения на обмотках остается номинальным. При регулировании частоты вниз от промышленной f<fs установка напряжения осуществляется с коррекцией сигнала по фактической скорости и частоте fslip при постоянном контроле нагрузки. При этом значение напряжения на обмотках регулируется вниз от номинала, в зависимости от значения частоты, с целью регулировки перегрузочной способности двигателя и предотвращения перенасыщения магнитной системы машины. С помощью этих каналов обеспечивается настройка привода на необходимую нагрузку. Подчиненное регулирование координат заключается в подчинении контура регулирования тока контуру регулирования скорости. 8. Техническая эксплуатация фрезерных станков При эксплуатации детали станка изнашиваются, в сопряженных парах появляются увеличенные зазоры, что приводит к потере точности станка и вибрациям - источнику более интенсивного изнашивания деталей. При своевременном ремонте срок службы станка можно повысить, сохранив его высокую производительность и точность. Для своевременного ремонта на каждый станок разрабатывается график планово-предупредительных ремонтов (ППР) и объем ремонтно-профилактических работ в условиях нормальной эксплуатации и грамотного обслуживания согласно техническому руководству по эксплуатации станка. График ППР включает в себя проводимые в определенной последовательности следующие виды ремонта: осмотр, малый, средний и капитальный ремонты. Например, на рис. 38 представлен график ремонтных работ для горизонтально-фрезерного станка на период его службы до капитального ремонта. Из рисунка видна последовательность и период (в месяцах) чередования видов ремонта. За межремонтный цикл станок будет подвергнут шести осмотрам, четырем малым, одному среднему и одному капитальному ремонтам. При проведении каждого вида ремонта выполняются определенные работы. Так, при осмотре горизонтально-фрезерного станка проводят наружный осмотр (без разборки) его узлов и механизмов и их общее состояние; устраняют зазор в ходовых винтах стола и салазок; регулируют подшипники шпинделя; проверяют работу механизмов переключения скоростей и подачу регулируют муфты включения ускоренного хода и рабочих подач; осматривают направляющие и устраняют задиры; регулируют зазоры в направляющих стола, салазок и консоли; выполняют мелкий ремонт системы смазки и охлаждения; проверяют работу ограничительных устройств и т, п. При малом ремонте проводят частичную разборку и ремонт узлов и механизмов; регулируют или заменяют подшипники; зачищают забоины на зубьях шестерен; зачищают ходовые винты и заменяют гайки; заменяют изношенные крепежные детали; ремонтируют системы охлаждения и смазки; выполняют регулировочные работы и испытывают станок на холостом ходу, проверяют его» работу на шум, нагрев и точность обработки детали. При среднем ремонте выполняют разборку узлов; составляют дефектную ведомость; заменяют или восстанавливают изношенные детали (валы, втулка и др.). шлифуют, строгают или фрезеруют изношенные направляющие; проверяют станок на шум, нагрев, жесткость и точность обработки. При капитальном ремонте выполняют полную разборку узлов станка и составляют дефектную ведомость; заменяют или восстанавливают изношенные детали и узлы, добиваясь восстановления первоначальной точности, жесткости и мощности станка. Кроме перечисленных плановых видов ремонта для постоянного поддержания высоких эксплуатационных характеристик станка необходимо своевременно проводить его техническое обслуживание. Техническое обслуживание станка включает регулировку узлов и элементов для восстановления их нормальной работы и своевременную смазку. 9. Правила технической безопасности при эксплуатации фрезерного станка Предупреждение несчастных случаев и профессиональных заболеваний во многом зависит от знаний основ техники безопасности и промышленной санитарии самими работающими. С этой целью на каждом предприятии вводится систематический инструктаж рабочих и обязательное обучение работающих правилам технической безопасности и безопасным приёмам работы. Электрический ток одного и того же напряжения по-разному воздействует на людей, поэтому обо всех, даже незначительных ударах током при соприкосновении с металлическими конструкциями, корпусами оборудования, необходимо немедленно сообщить своему непосредственному руководителю. Запрещается прикасаться к открытым токоведущим частям, корпусам оборудования, находящимся под напряжением. Очагами электротравматизма являются: - неогражденные токоведущие части (троллеи, рубильники, клеммники и т.п.), доступные случайному прикосновению, т.е. расположенные на высоте менее 2,5 м от пола; изолированные провода, не имеющие защиты от механических повреждений, на высоте менее 2,5 м от пола; - электролампы напряжением свыше 42 вольт, расположенные ниже 2,5 м от пола, без защитной арматуры (стеклянного плафона); - корпуса оборудования, находящиеся под напряжением вследствие нарушения изоляции электропроводки и при неисправном защитном заземлении; Ремонт электроустановок, переносных электроламп, смена и протирка ламп, протирка корпусов электрооборудования и другие работы в электроустановках разрешается производить только специально обученному персоналу с соответствующей квалификационной группой по электробезопасности. При выполнении работ в производственных условиях запрещается: пользоваться переносными электросветильниками напряжением выше 42 вольт; пользоваться электроплитками с открытой спиралью, электронагревательными приборами без письменного разрешения пожарной части, самодельными электронагревательными приборами; - приближаться на расстояние ближе 8 м к проводам (оборванным) и касаться проводов, лежащих на земле, в том числе и оборванных (они могут оказаться под напряжением); - не имея соответствующей квалификационной группы по электробезопасности открывать кожухи рубильников, распределительные пункты (далее РП) и т.д.; использовать ящики РП, рубильники и т.д. для хранения каких-либо предметов; - включать электроустановки, приборы, двигатели, оборудование при отсутствии защитного заземления (зануления) или при слабом его закреплении; - вешать одежду и какие-либо предметы на провода, изоляторы, выключатели, рубильники и т.п. При выполнении работ в производственных условиях, где могут накапливаться заряды статического электричества при выполнении ручных операций (промывка, чистка, протирка, проклеивание, прорезинивание) с применением этилового эфира, бензина, ацетона, не проводящих электрический ток резиновых клеев и т.п. веществ, ношение одежды из синтетических материалов (нейлон, перлон, кримплен и т.п.) и шелка (способствующих электризации), а также колец и браслетов, на которых аккумулируются заряды статического электричества - запрещается. При работе в условиях электризующего оборудования, материалов и полов необходимо как можно чаще снимать с себя заряды путем периодического прикосновения к заземленным предметам, находящимся в руке металлическим предметом. К обслуживанию электрооборудования станка допускаются только специально обученный персонал, знакомый с электрооборудованием станка, прошедший инструктаж по технике безопасности и изучивший "Правила технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий". Обслуживающий персонал должен соблюдать следующие правила: нахождение посторонних в зоне обслуживания станка не допускается; - перед включением напряжения после монтажа или ремонта электрооборудования станка или после длительного перерыва в работе необходимо убедиться в исправности заземления; - двери электрошкафа должны быть запреты, ключи должны храниться у обслуживающего персонала, доступ к электрошкафу посторонних должен быть исключен; - подходы к электрошкафу загромождать запрещается; - коробки выводов электрических машин, соединительные коробки, пульт и другое оборудование должны быть закрыты крышками. При монтаже и ремонтных работах должны выполняться следующие требования: - доступ к клеммам, к которым присоединены провода от питающей цепи, разрешается только после снятия с них сетевого напряжения; при ремонтных работах, связанных с разборкой станка, не должна нарушаться цепь заземления узлов, не подлежащих ремонту; Рассоединение штепсельных разъемов цепей, включенных после вводного выключателя, должно производиться только при отключенном вводном выключателе. Список использованных источников 1. http://ee-system.ru/trebovaniya-k-sistemam/ 2. В.П. Шеховцов. Расчет и проектирование осветительных и электрических установок промышленных механизмов. - М.: Форум, 2010.://www.niiki.ru/pages/n-p-ceh-meh.html://ves-energo.narod.ru/mc.htm://www.s zkv.ru/raschet-mehanicheskogo-tseha.html://domremstroy.ru/da/master24.html 3. Г.М. Кнорринг. Справочная книга для проектирования электроосвещения. СПб.: Энергоатомиздат.,1992. 4. http://www.studfiles.ru/dir/cat11/subj1255/file11518/view123332.html . Е.М. Соколова. Электрическое и электромеханическое оборудование :Общепромышленные механизмы и бытовая техника: Учеб. Пособие для студ.учреждений сред. проф.образования . http://odeslift.ru/ustrojstvo-liftov-sredstv-dispetcherizacii-i-avarijnoj-signalizaci i/12/ . http://alfa-sv.ru/56 . http://www.optimalift.ru/index.php?new_division_id=125 <http://encom-encom.ru/skacha_motor/3/1.pdf> Е.М. Соколова. Электрическое и электромеханическое оборудование Общепромышленные механизмы и бытовая техника: Учеб. Пособие для студ.учреждений сред. проф.образования 9. http://ohrana-bgd.narod.ru/bgdtik6.html http://odeslift.ru/texnika-bezopasnosti-pri-texnicheskom-obsluzhivanii-liftov/10/