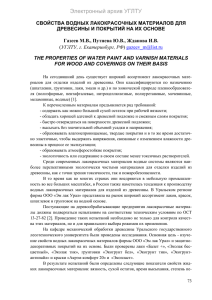

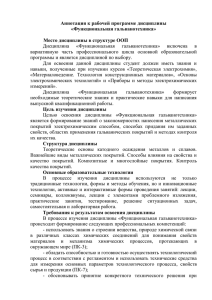

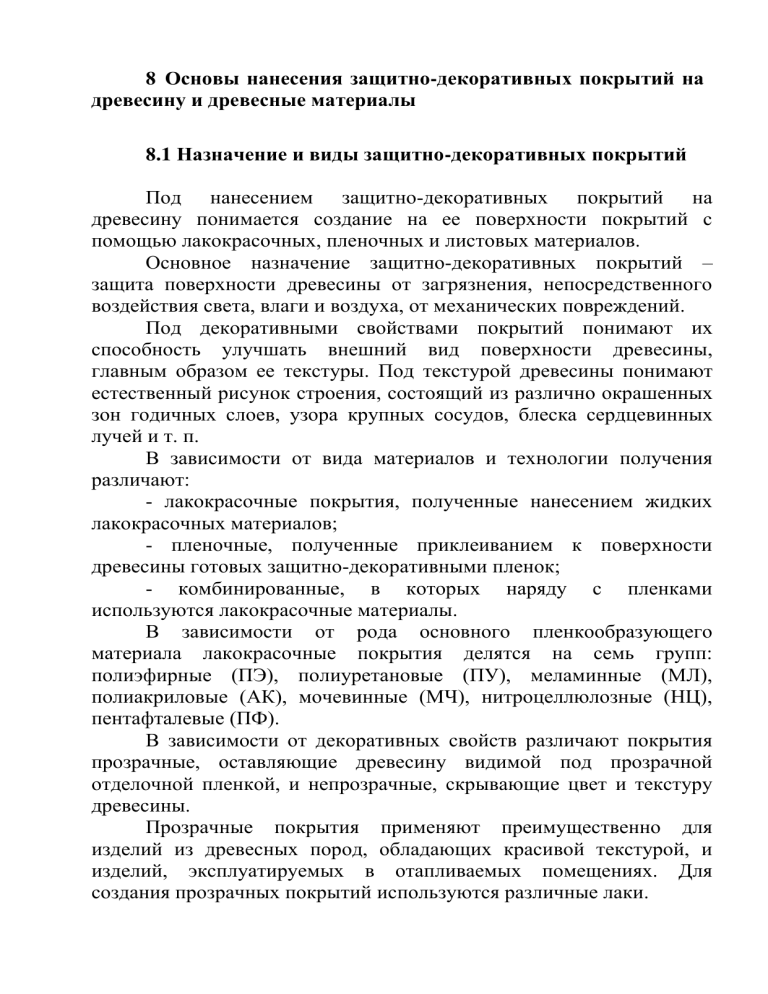

C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» 8 Основы нанесения защитно-декоративных покрытий на древесину и древесные материалы 8.1 Назначение и виды защитно-декоративных покрытий Под нанесением защитно-декоративных покрытий на древесину понимается создание на ее поверхности покрытий с помощью лакокрасочных, пленочных и листовых материалов. Основное назначение защитно-декоративных покрытий – защита поверхности древесины от загрязнения, непосредственного воздействия света, влаги и воздуха, от механических повреждений. Под декоративными свойствами покрытий понимают их способность улучшать внешний вид поверхности древесины, главным образом ее текстуры. Под текстурой древесины понимают естественный рисунок строения, состоящий из различно окрашенных зон годичных слоев, узора крупных сосудов, блеска сердцевинных лучей и т. п. В зависимости от вида материалов и технологии получения различают: - лакокрасочные покрытия, полученные нанесением жидких лакокрасочных материалов; - пленочные, полученные приклеиванием к поверхности древесины готовых защитно-декоративными пленок; - комбинированные, в которых наряду с пленками используются лакокрасочные материалы. В зависимости от рода основного пленкообразующего материала лакокрасочные покрытия делятся на семь групп: полиэфирные (ПЭ), полиуретановые (ПУ), меламинные (МЛ), полиакриловые (АК), мочевинные (МЧ), нитроцеллюлозные (НЦ), пентафталевые (ПФ). В зависимости от декоративных свойств различают покрытия прозрачные, оставляющие древесину видимой под прозрачной отделочной пленкой, и непрозрачные, скрывающие цвет и текстуру древесины. Прозрачные покрытия применяют преимущественно для изделий из древесных пород, обладающих красивой текстурой, и изделий, эксплуатируемых в отапливаемых помещениях. Для создания прозрачных покрытий используются различные лаки. C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» Непрозрачные покрытия применяют для изделий из древесных пород, не обладающих красивой текстурой, а также для изделий, к которым предъявляются высокие требования в отношении их защитных свойств. Покрытия для таких изделий должны обладать хорошей сопротивляемостью механическим и атмосферным воздействиям, быть химически стойкими и т. д. Для создания непрозрачных покрытий используются различные краски. В зависимости от степени блеска или матовости лакокрасочные покрытия делятся на высокоглянцевые, глянцевые, полуглянцевые, полуматовые и матовые. Для лакокрасочных покрытий установлено две категории: 1-я категория не допускает дефекты поверхности; 2-я категория допускает отдельные дефекты покрытий в виде единичных штрихов, проколов, пузырей, рисок и т.д. Пленочные покрытия получают приклеиванием на поверхность материала пленки с отпечатанной на ней текстурой древесины ценной породы. Для этого используют армированные пленки в виде специальной бумаги с напечатанным на ней рисунком и пропитанной термореактивной смолой. Такую бумагу напрессовывают в горячем прессе на поверхность древесины или древесностружечной плиты, предварительно покрытую слоем термореактивного клея. При создании комбинированных покрытий поверхность древесины выравнивают, окрашивают непрозрачной фоновой краской, наносят печатный рисунок текстуры и поверх него слой прозрачного лака. Такие покрытия наносят на древесину, древесностружечные и древесноволокнистые плиты, фанеру. Для уменьшения расхода лаков и красок поверхность древесины грунтуют. Для этого используют более дешевые лаки или специальные грунтовочные составы, приготовленные из растворов пленкообразующего материала и порошка-наполнителя. К пленкообразующим материалам относятся вещества, способные при нанесении на поверхность тонким жидким слоем образовывать тонкую и прозрачную пленку, хорошо сцепляющуюся с материалом изделия. К ним относятся синтетические и природные смолы, эфиры целлюлозы, высыхающие масла и др. Лак представляет собой раствор пленкообразователей в органических растворителях. Краска представляет собой раствор пленкообразователей в органических растворителях, смешанный с тонким порошком нерастворимых красящих веществ - пигментов. Краски, содержащие C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» в составе пленкообразователя смолы и образующие блестящие непрозрачные покрытия, называются эмалями. Грунтовочные составы принципиально от лаков и красок не отличаются. 8.2 Методы нанесения защитно-декоративных покрытий Лакокрасочные материалы на древесину и древесные материалы наносят различными методами с использованием разнообразных инструментов, приспособлений и оборудования. 8.2.1 Нанесение покрытий ручными инструментами Для ручного нанесения лакокрасочных покрытий применяются губки, кисти, щетки и простые тампоны из хлопчато-бумажных тканей. Медленно сохнущие и относительно вязкие лаки и краски (масляные, специальные нитролаки и эмали, малярные грунтовки) при малых объемах работы наносят кистью. Для разравнивания слоя жидких лаков и красок используют мягкие плоские кисти с длинным волосом – флейцы. Для ручного нанесения быстро высыхающих и маловязких смоляных лаков кисти малопригодны. Такие лаки наносят мягким тампоном из ваты, обернутым редкой мягкой тканью (марлей). Для заполнения неровностей поверхности древесины густыми массами (шпаклевками) пользуются шпателями – упругими пластинками с рабочей кромкой, по форме соответствующей профилю поверхности обрабатываемой детали. Специфичным методом ручного нанесения лакокрасочных материалов на древесину является полирование тампоном. Для полирования тампоном применяются только быстросохнущие и мало концентрированные лаки – политуры. При ручном полировании тампон смачивают политурой и обрабатывают поверхность, делая широкие закругленные движения. Ручное нанесение лакокрасочных материалов связано с опасностью профессиональных заболеваний работающих. Поэтому при нанесении лакокрасочных материалов желательно применять механизированные способы. C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» Нанесение лакокрасочных 8.2.2 пневматическим распылением материалов Этот метод применяют для нанесения лакокрасочных материалов на рамочные изделия, ящики, стулья, брусковые детали, детали сложного профиля и криволинейные элементы, когда нельзя применить другие способы. Таким методом наносят большинство нитролаков и нитроэмалей. Для получения путем распыления гладких и равномерных покрытий необходима высокая степень дисперсности – раздробления лакокрасочных материалов до размера порядка сотых долей миллиметра. Распыление лакокрасочных материалов сжатым воздухом достигается за счет энергии струи сжатого воздуха, вытекающей с большой скоростью через узкое отверстие (сопло) в атмосферу. Основной частью установки для распыления является форсунка, которая имеет два сопла: материальное, из которого вытекает лакокрасочный материал, и воздушное, из которого вытекает сжатый воздух (рис. 125). 5 4 3 2 1 воздух жидкость воздух Рисунок 125 – Схема пневматического распыления: 1 – форсунка; 2 – зона разряжения; 3 – зона избыточного давления; 4 – зона распыления; 5 – зона образования тумана Существует два вида пневматического распыления – ручное и автоматическое. При ручном распылении лак наносят на изделие ручным краскораспылителем, перемещаемым рабочим с необходимой скоростью. При автоматическом распылении применяют специальные механизмы, на которых монтируют краскораспылители. C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» Лакокрасочные материалы наносят распылением в специально оборудованных камерах или кабинах, используя при этом специальное оборудование: - компрессор, сжимающий и подающий воздух; - воздухосборник или ресивер для отбора сжатого воздуха от компрессора, поддержания постоянного давления и подачи его в сеть; - красконагнетательный бак для подачи лакокрасочного материала к распылителю под давлением; - краскораспылитель для распыления лакокрасочного материала и нанесения его на изделие; - распылительная кабина с фильтром для очистки удаляемого воздуха; - воздуховоды для подачи сжатого воздуха. Нанесение лакокрасочных материалов распылением обеспечивает высокую производительность труда, возможность использования почти всех лакокрасочных материалов для этого метода, равномерность покрытия и хорошие условия для пленкообразования. К недостаткам метода распыления относятся: большие потери лакокрасочных материалов (до 40 %), необходимость проведения работы в специальных распылительных кабинах, загрязнение воздуха в помещении, значительный расход электроэнергии. 8.2.3 материалов Безвоздушное распыление лакокрасочных Способ безвоздушного распыления основан на распылении лакокрасочного материала путем применения высокого давления, создаваемого насосами в лакоподающей системе установки. Под высоким давлением лакокрасочный материал подается к краскораспылителю. При выходе из сопла краскораспылителя развивается большая скорость струи краски, превышающая критическую скорость ее движения, что приводит к распылению жидкости. Метод безвоздушного распыления позволяет наносить лакокрасочные материалы повышенной вязкости с получением более качественных покрытий. Существует два способа безвоздушного распыления – холодный и горячий. При холодном распылении лакокрасочный материал не подогревается, а при горячем нагревается до температуры 70…100о С. C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» Для холодного распыления применяют давление до 24 МПа, для горячего – 4,5…7 МПа. По сравнению с пневматическим методом безвоздушное распыление имеет следующие преимущества: снижение потерь при распылении на 30% благодаря отсутствию туманообразования и завихрений воздушных струй, возможность применения менее мощной вентиляции, получение более плотной и монолитной пленки благодаря отсутствию в ней воздушных пузырьков и уменьшению количества растворителей. Этим методом могут наноситься как окрашенные, так и прозрачные лакокрасочные материалы. Существенный недостаток безвоздушного распыления – невозможность самостоятельного регулирования степени распыления без изменения расхода лака или краски, так как изменение давления одновременно вызывает изменение расхода лакокрасочного материала. 8.2.4 Нанесение электрическом поле лакокрасочных материалов в Сущность этого метода заключается в придании распыленным частицам лака или краски определенного электрического заряда и осаждения их под действием этого заряда на изделие, которому сообщается заряд противоположного знака. В настоящее время для нанесения жидких лакокрасочных используется способ контактной зарядки. материалов Лакокрасочный материал получает заряд непосредственно от находящегося под высоким напряжением электрода, являющегося одновременно и распыляющим устройством. Распыляющий электрод всегда снабжается заостренной коронирующей кромкой. Распыление и движение частиц материала к осадительному электроду – изделию происходит под действием электрического поля и сил отталкивания одноименных зарядов на поверхности капли. Распыление производится вращающимися чашечными или дисковыми распылителями. Необходимое условие нанесения лакокрасочных материалов в электрическом поле – электропроводность изделия. Для повышения электропроводности изделия из древесины увлажняют водяным паром или путем нанесения токопроводящего состава – алкамона. Основные преимущества электростатического способа нанесения лакокрасочных материалов следующие: универсальность C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» способа, т. е. возможность применения его для решетчатых и других сложных по форме изделий, сокращение потерь на туманообразование и пролетание частиц мимо изделия до 5…10% и общее снижение расхода лака (до 2 раз) за счет нанесения более равномерного и тонкого слоя, снижение расхода электроэнергии, автоматизация процесса нанесения лакокрасочных материалов. К недостаткам этого метода относятся низкая вязкость распыляемого материала и связанное с ней низкое содержание сухого остатка, ограниченный ассортимент лаков, пригодных для нанесения этим способом. 8.2.5 Нанесение лакокрасочных материалов методом облива Сущность нанесения лакокрасочных материалов методом облива состоит в том, что детали, уложенные на движущийся конвейер, проходят через завесу отделочного жидкого материала и покрываются равномерным по толщине слоем на всей ширине детали (рис. 126). 1 3 5 4 2 1 0 5 9 3 6 7 8 Рисунок 126 – Схема лаконаливной машины: 1 – наливочная горловина с донной щелью; 2 – окрашиваемое изделие; 3 – вентиль спускной; 4, 7 – вентили перепускные; 5 – транспортирующее устройство; 6 – фильтр сетчатый; 8 – насос; 9 – бак- отстойник; 10 – приѐмный лоток C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» Завеса отделочного материала может быть образована путем стекания с наклонного экрана; вытекания из донной щели головки; переливания через выступ открытого бокового проема сливной плотины; переливания через сливную плотину с последующим стеканием с наклонного экрана. Наливочные головки с наклонным экраном обеспечивают хорошее качество нанесения лакокрасочного материала. В то же время с большой открытой поверхности экрана, по которой стекает лак, происходит сильное испарение растворителя, а следовательно, повышается расход материала и загазованность в зоне обливной машины. Поэтому такие машины не нашли широкого применения. Наливочные головки с донной щелью могут использоваться для нанесения одно- и двухкомпонентных лакокрасочных материалов. Недостатками головок такого типа являются: трудность обеспечения постоянства завесы по всей ее длине; неудобство промывания ее после окончания работы; необходимость повышения фильтрации лакокрасочного материала, так как в противном случае может быть закупорка отдельных участков щели, следствием чего является разрыв завесы; образование воздушных пузырей в результате удара лакокрасочного материала, вытекающего из коллектора с большой скоростью, о стенки головки и бурления находящегося в нем материала. Лучшая конструкция головки с донной щелью – головка с откидывающейся щекой. Наливочные головки со сливной плотиной более просты по конструкции и в обслуживании. Их применяют преимущественно для нанесения полиэфирных лаков. Недостаток головок такого типа – трудность получения тонких пленок (до 25 … 35 мкм) при нанесении нитроцеллюлозных лаков. Метод облива по сравнению с пневматическим распылением имеет ряд преимуществ: - высокая производительность (скорость подачи 10 … 170 м/мин); - снижение потерь лакокрасочных материалов; - уменьшение затрат на создание вентиляционных устройств и улучшение санитарных условий в цехе за счет исключения туманообразования; - возможность применения высоковязких лакокрасочных материалов для нанесения на детали, в результате чего заданная толщина покрытия может быть получена при меньшем числе слоев. C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» В зависимости от назначения существуют различные по конструкции лакообливные машины, в том числе для отделки пластей и кромок щитовых деталей, отделки брусковых деталей, объемных деталей (корпуса теле- и радиоприемников). Пласти щитовых деталей отделываются на лакообливных машинах ЛМ-140-1 и ЛМ-140-2. 8.2.6 Нанесение лакокрасочных материалов вальцами Преимущества вальцового способа нанесения лакокрасочных материалов: возможность нанесения очень тонких лаковых покрытий и очень вязких составов, механизированное нанесение которых другими способами практически невозможно, более низкие потери лака, чем при распылении. Недостатки вальцового способа нанесения лакокрасочных материалов: быстрый износ резины на наносящих вальцах, с увеличением вязкости ухудшается розлив лака. Вальцовые станки используют для одного- и двустороннего нанесения лакокрасочного состава за один или несколько проходов детали через станок в зависимости от требуемой толщины покрытия (рис. 127). а б 2 2 1 1 4 в 3 4 г 2 3 1 4 2 4 2 4 Рисунок 127 – Схемы расположения вальцов при нанесении лакокрасочных материалов методом прямой ротации: а, б, в, г – способы подачи лакокрасочного материала: 1 – наносящий валец; 2 – регулирующий валец; 3 – питающий валец; 4 – опорный валец C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» Сущность метода заключается в том, что лакокрасочный материал наносится на поверхность с помощью вращающегося вальца, который, прижимаясь к поверхности детали, одновременно участвует и в ее продвижении. Наносимый материал попадает на наносящий валец из резервуара (ванны) с помощью питательного и дозирующих вальцов или из промежутка между дозирующим и наносящим вальцами. 8.3 Сушка лакокрасочных покрытий Сушка лакокрасочных покрытий – обязательная технологическая операция. В процессе сушки жидкий лакокрасочный материал превращается в твердую лакокрасочную пленку. Отверждение покрытий в зависимости от применяемого лакокрасочного материала происходит либо в результате испарения растворителей (спиртовые и нитроцеллюлозные лаки), либо в результате реакции окисления (масляные лаки), либо за счет реакции полимеризации и поликонденсации (полиэфирные, мочевиноформальдегидные лаки), или за счет испарения растворителей с одновременным химическим превращением. Скорость отверждения покрытий зависит от вида лакокрасочного материала, толщины покрытия, температуры сушки, количества воздуха, подаваемого к покрытию, способа сушки и др. степень высыхания покрытия определяется его твердостью. Полное высыхание – состояние покрытия, при котором твердость не меняется при дальнейшей сушке и процесс усадки пленки прекращается. Последняя стадия отверждения, как правило, достигается в процессе эксплуатации. Существуют следующие виды горячей сушки лакокрасочных материалов: конвективная, с предварительным аккумулированием теплоты, терморадиационная. Кроме того, применяется сушка с использованием ультрафиолетовых и электронных лучей, а также импульсно-лучевая сушка. 11.3.1 Конвективная сушка лакокрасочных покрытий При конвективном способе сушки теплота от источника нагрева к высушиваемому покрытию передается с помощью воздуха, нагретого до 40 … 80° С. Нитролаковые покрытия высушивают при температуре 40 … 60 °С, а полиэфирные (беспарафиновые) – при C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» температуре 60 … 80 °С. При более высокой температуре воздуха на поверхности пленки образуются пузыри и наблюдается сморщивание. В промышленности применяют различные по использованию конвективные сушильные камеры периодического действия. В качестве теплоносителя в этих камерах чаще всего используют пар, реже горячую воду и электричество. Наиболее прогрессивными, получившими широкое распространение, являются камеры непрерывного действия. Транспортные органы в таких камерах выполнены в виде специальных напольных или подвесных этажерок, передвигаемых цепными конвейерами, либо в виде пластинчатых, ленточных или роликовых конвейеров. 8.3.2 Сушка лакокрасочных покрытий предварительного аккумулирования теплоты методом Сущность метода заключается в том, что перед нанесением лакокрасочного покрытия деталь (изделие) предварительно нагревают. Аккумулированная таким образом в древесине теплота после нанесения лакокрасочного материала передается ему, что способствует быстрому высыханию за счет ускорения испарения растворителей, полимеризации и поликонденсации. В результате предварительного нагрева воздух из поверхностных пор частично удаляется, что способствует улучшению качества покрытия, так как при этом снижается количество пузырей. Теплота идет снизу вверх, т.е. от подложки к наружному слою покрытия. Пары растворителей в этом случае удаляются беспрепятственно, так как поверхностный слой покрытия имеет меньшую вязкость во время испарения растворителей. В связи с этим улучшается розлив лакокрасочного материала и качество покрытия. 8.3.3 Терморадиационный способ сушки лакокрасочных покрытий Терморадиационный способ сушки основан на способности лакокрасочного материала пропускать инфракрасные лучи определенной длины. При поглощении лучей подложкой она нагревается, что приводит к высушиванию лакокрасочного материала. C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» Для сушки лакокрасочных покрытий на древесине необходимо правильно выбирать параметры источников излучения. Для сушки покрытий применяют инфракрасные лучи с длиной волны 0,75 … 8 мкм. Лучшей проницаемостью обладают волны длиной 1 … 4 мкм, излучаемые источником с температурой нагрева свыше 450 °С. В качестве источника (излучателя) инфракрасного излучения применяют те же средства, что и в терморадиационных камерах для предварительного подогрева деталей: электролампы, обогреваемые панели и трубчатые электронагреватели. Более экономичны терморадиационные сушильные камеры с панельными (сплошными) излучателями, которые нагреваются горячим газом, полученным при сгорании природного газа или мазута, или горячим маслом. 8.3.4 Сушка лакокрасочных покрытий ультрафиолетовым облучением Этот метод сушки заключается в полимеризации полиэфирных покрытий под действием ультрафиолетовых лучей в присутствии сенсибилизатора (вещество, ускоряющее процесс полимеризации полиэфирных материалов). Преимущество этого метода отверждения полиэфирных покрытий на древесине – высокая скорость отверждения. Применяя различные излучатели ультрафиолетового света и сенсибилизаторы, можно достичь отверждения полиэфирных покрытий за 5 … 30с. В качестве сенсибилизаторов применяют различные химические соединения (для лаков и эмалей горячей сушки – хлорантрахинон, холодной сушки – бензоин, тригонал). Нанесенный отделочный материал (парафинсодержащий лак) вначале должен медленно полимеризоваться, чтобы успел образоваться сплошной защитный слой парафина и поверхности пленки. Поэтому сначала покрытия облучают ультрафиолетовыми излучателями низкого (люминесцентные лампы), а затем высокого (ртутно-кварцевые лампы) давления. образованные парафиносодержащими Покрытия, полиэфирными лаками и высушенные методом ультрафиолетового облучения, не нуждаются в дополнительной выдержке перед облагораживанием. Их можно сразу шлифовать и полировать. В C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» результате сокращения общей продолжительности сушки покрытий снижается потребность в производственных площадях. 8.4 Облагораживание лакокрасочных покрытий Поверхности высушенных лакокрасочных покрытий шлифуют или разравнивают, т.е. разглаживают нитролаковое покрытие тампоном, смоченным растворителем. 8.4.1 Шлифование покрытий Шлифование выполняют шлифовальными шкурками, реже шлифовальными пастами. Выравнивание поверхности происходит за счет удаления (сошлифовывания) имеющихся на покрытии неровностей и сопровождается сокращением средней толщины нанесенного на древесину слоя. Для шлифования лакокрасочных покрытий применяют шкурки зернистостью 6, 5, 4, М63, М40 на бумажной основе или стеклолаковой основе. Промежуточное шлифование нитроцеллюлозных покрытий производят шкурками зернистостью 6 или 5. Для выравнивания готовой после нанесения всех слоев нитролака пленки используют мокрое шлифование шлифовальными шкурками на стеклолаковой основе. Во всех других случаях в основном используют шлифовальные шкурки на бумажной основе для сухого шлифования. Для шлифования покрытий применяют различные шлифовальные ленточные станки с ручной и механической подачей. 8.4.2 Разравнивание нитроцеллюлозных покрытий Разравнивание может выполняться вручную тампоном, с помощью механизированного инструмента и на различных станках. Разравнивание осуществляется путем разглаживания поверхности тампоном, смоченным разравнивающей или распределительной жидкостью. Жидкость должна обладать хорошей растворяющей способностью. При разравнивании растворителями с помощью тампона требуется меньшая толщина покрытий, чем при шлифовании. C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» 8.4.3 Полирование Полирование политурами по щелочным и нитролаковым покрытиям заключается в том, что на достаточно толстый слой шеллачного лака или нитролака наносят тонкий слой политур, который придает поверхности равномерный зеркальный блеск и сглаживает неровности лаковой пленки. Этот метод основан на способности лаковых пленок подрастворяться в специальных растворителях. При полировании происходит только частичное поверхностное растворение пленки и дополнительное наращивание пленки за счет пленкообразующих веществ, входящих в состав политур. Таким образом, при обработке поверхности политурами разравнивается лаковый слой и одновременно создается новый. полирование выполняется с Механизированное использованием жидких или твердых (брикетных) полировальных паст. Жидкую полировальную пасту № 291 наносят непосредственно на полируемую поверхность, твердую – на полирующий инструмент. Полирование покрытий после их шлифования может выполняться фетровыми лентами, барабанами, набранными из тканевых ротационных дисков. Широкое распространение получили барабанные полировальные станки. 8.5 Облицовывание плит методом ламинирования Ламинирование в плитном производстве называют напрессовывание на пласть листов того же формата из пропитанных бумаг с не полностью отвержденной смолой. Обычно - это меламиносодержащие смолы, которые отверждаются, схватываясь с основой, в горячем прессе, так что наносить клей на поверхность плиты не требуется. Та часть смолы, которая выдавливается на поверхности, обращенные к прикладочным листам пресса, воспринимает структуру последних. Используя соответствующие прокладки, можно получить облицованные плиты с гладкой или тисненной поверхностью. Схема ламинирования приведена на рисунке 128. В зависимости от назначения облицованной плиты, ее покрытие может быть одно- или многослойным. Например, у напольных щитов поверх декоративной пленки обязательно должен быть прочный защитный слой – оверлей. Во избежание коробления щита на его C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» 1 2 3 4 5 6 Рисунок 128 – Схема ламинирования: 1 – подача плит; 2 – очистка плит от пыли; 3 – нанесение клея; 4 – накатывание пленки на плиту; 5 – прессование плит; 6 – укладывание плит в стопу нелицевую пласть тоже наносится покрытие – так называемый компенсирующий слой. После окончательного отверждения смола превращается в термореактивный полимер, а получаемая плита представляет собой композиционный материал, по структуре напоминающий слоистый пластик, только вместо крафт-бумаги использован жесткий субстрат, то есть плита-основа. Прежде основным облицовочным оборудованием при ламинировании были многоэтажные горячие прессы, заимствованные из фанерной промышленности. Когда увеличился спрос на мебельные детали с глянцевой поверхностью, в таких прессах стали применять полированные стальные поддоны и охлаждать плиты пресса перед снятием давления. Полированные поддоны требуют очень аккуратного общения, даже шлифовальная пыль и отпечатки пальцев на них могут снизить качество облицовки. Поэтому на участке ламинирования персонал работает в особой одежде и обуви и должна поддерживаться безупречная чистота. Цикл облицовывания в многоэтажном прессе длится несколько минут: в течение этого времени плиты пресса охлаждаются, чтобы можно было выгрузить одни поддоны и загрузить другие. Из-за необходимости отводить горячий теплоноситель, а затем снова доводить его до рабочей температуры энергозатраты при этом использовании многоэтажных прессов должно быть высокое. На современных предприятиях для ламинирования полноформатных плит используют в основном короткоконтактные однопролетные прессы. Установки имеют стальные греющие поверхности размерами 2300 х 5700 мм, позволяющие облицовывать древесные плиты стандартных форматов от 1220 х 2440 мм до 2440 х C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» 5600 мм. На загрузку пресса требуется 8 секунд, а само прессование длится 10…12 секунд. Такие прессы бывают многопоршневыми (до 40 поршней, 4 по ширине и 10 по длине), что обеспечивает более равномерное распределение давления при облицовывании крупноформатных плит. Высокомеханизированные и автоматизированные линии на базе прессов позволяют реализовывать высокую скорость отверждения пропиточных смол. Для тиснения поверхности с целью получения негладкой, пористой структуры пресс оборудуется специальными поддонами, предусмотрено приспособление для быстрой смены поддонов. При формировании пакета листы облицовочного материала очень точно фиксируются на плите-основе электростатическим способом. Собранный трехслойный пакет автоматически перемещается в пресс, который смыкается очень быстро, чтобы открытое время было минимальным. Рабочие температуры пресса 180…200°С. При столь высокой температуре смола в составе облицовочного материала плавится и отверждается, а сам он после прессования превращается в монолитный поверхностный слой плиты. Давление в горячем прессе 3,5…4,5 МПа при разнотолщинности облицовываемых плит в пределах ± 0,3 мм. Если же разброс по толщине не превышает ± 0,2 мм, давление можно уменьшить до 2,5…3,5 МПа. Цикл прессования при облицовывании состоит из следующих этапов: снижение давления в прессе, быстрое открытие пресса, выгрузка облицованной плиты с одновременной загрузкой нового пакета, быстрое закрытие пресса, повышение давления, выдерживание под давлением. Обычно типовая оснастка на подобных установках позволяет получать матовую облицовку пласти. Для получения глянцевых облицовок применяют полированные стальные листы, а высокого глянца у ламинированного покрытия можно добиться только в многоэтажных прессах с охлаждением рабочих плит. 8.6 Облицовывание плит методом каширования Кашированием называют технологию облицовывания древесных плит, при которой плѐнка, непрерывно подаваемая из рулона, накатывается на предварительно промазанную клеем пласть. Накатывать пленку можно одновременно на обе пласти. Схема каширования приведена на рисунке 129. C o p y rig h t ОАО « ЦКБ « БИБКОМ» & ООО « A ге н тствоK н ига- C е рвис» 1 2 3 4 5 6 7 Рисунок 129 - Схема каширования: 1 – подача плит; 2 – очистка плит от пыли; 3 – нанесение клея на плиту; 4 – подсушивание клеевого слоя; 5 –нанесение отвердителя на плиту; 6 – накатывание и теснение пленки; 7 – укладывание плит в стопу Условно различают холодное, тѐплое и горячее каширование. Холодное применяется при облицовывании нетермостойкими плѐнками, в основном синтетическими, с применением ПВА-клеѐв. Отверждение клея обычно происходит в стопе с небольшой нагрузкой сверху. При тѐплом кашировании клей наносится на неостывшую (или предварительно подогретую) пласть, что способствует испарению из него влаги и ускорению процесса отверждения. При этом разбухание плиты происходит равномерно и еѐ структура не будет проявляться на наружной стороне облицовки. Для окончательного схватывания клея изделия выдерживаются в стопе. Этот способ подходит для облицовывания плит меламиновыми плѐнками, в том числе с финиш-эффектом. Наиболее распространено горячее каширование, оно же термокаширование, при котором применимы различные клеи, в том числе карбамидные. Клей наносят на поверхность древесной плиты, а облицовочный материал накатывается на неѐ нагретыми вальцами. Из-за довольно высоких температур и влажности в процессе термокаширования возникают не только упругие, но и пластические деформации поверхности. Именно последние вызывают эффект «выглаживания», то есть формирование более стабильной, чем при холодном кашировании, облицовки. После термокаширования плиты можно сразу же обрабатывать на круглопильных станках. Для каширования применяют каландровые прессы, их комбинации с одноэтажными позиционными короткоконтактными прессами, а также двухленточные проходные прессы.