методичка.к курсовому проекту расчет скоб переносных клепальных прессов

реклама

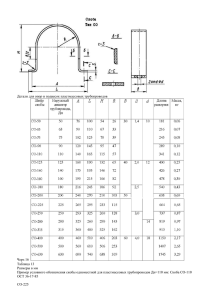

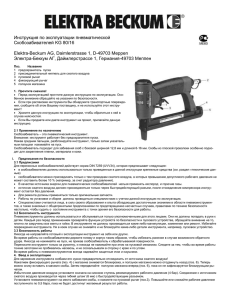

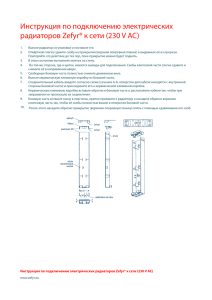

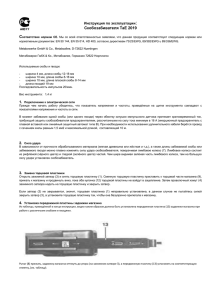

Министерство высшего образования РФ Иркутский Государственный Технический Университет Методические указания к курсовому проекту: «Расчет скоб переносных клепальных прессов» по курсу «Автоматизация производственных процессов и специализированное оборудование сборочных цехов» ВВЕДЕНИЕ Несмотря на большие достижения в области технологии производства монолитных элементов конструкций, применение сварных и клееных соединений узлов с сотовыми заполнителями, общее количество заклепок в конструкциях летательных аппаратов остается еще достаточно большим (от 100.000 до 2.000.000 штук соответственно в самолетах легкого и тяжелого классов). При наличии в отрасли большой номенклатуры стационарных и переносных прессов, позволяющих на передовых предприятиях довести уровень прессовой клепки до 20…40 %, на клепальные операции с применением ручных клепальных пневмомолотков приходится еще достаточно большой объем работ. Это обуславливается: спецификой конструкции летательных аппаратов, характеризующихся наличием труднодоступных мест для применения прессовой клепки; отсутствием средств механизации, необходимых для выполнения заклепочных соединений при сборке узлов со сложной геометрической формой (носовые отсеки крыльев и оперения, панелей двойной кривизны с наружным расположением ребер жесткости и др.). 1 Обоснование необходимости применения переносных клепальных прессов Как уже упоминалось выше, в настоящее время в авиационной промышленности от 40 до 60 % объема клепальных работ выполняется ручными клепальными пневмомолотками. Применение пневмомолотков не обеспечивает стабильности качества заклепочного соединения, т.к. процесс клепки зависит от субъективных качеств рабочего: управление процессом (время начала и окончания клепки) проводится интуитивно и зависит от его квалификации. Использование пневмомолотков приводит к профессиональным заболеваниям рабочих клепальщиков виброболезнью, к созданию резких шумов на участке клепки, вызывающих переутомление окружающих рабочих и в результате этого снижение производительности труда. Для ликвидации вышеперечисленных недостатков, необходимо создание и использование переносного клепального оборудования, которое устранит недостатки пневмомолотков (вибрация, шум) и при этом повысится производительность труда и улучшится качество заклепочных швов. Следует отметить, что основная масса переносных клепальных прессов, применяемых в промышленности, производит клепку без предварительного сжатия склепываемого пакета, что является определенным недостатком. Исходя из вышеизложенного, применение ручных клепальных прессов в технологических процессах сборки летательных аппаратов является крайне необходимым. 2 Типы и схемы существующих переносных клепальных прессов В настоящее время в промышленности находится большая номенклатура ручных клепальных прессов различной конструкции. Основная масса конструкций прессов разработана силами самих заводов. Это прессы упрощенной конструкции, не имеющие механизма сжатия пакета перед расклепыванием заклепки. Прессы конструкции НИАТ не имеют указанного недостатка – они оснащены прижимом. Прессы, применяемые в промышленности, по роду привода можно разделить на две основные группы: с пневматическим приводом; с гидравлическим приводом. 2 С учетом геометрических характеристик рабочей зоны расклепывания переносные клепальные прессы подразделяются на три типа: Бугель – конструкция пресса с монолитной скобой, в котором усилие прессования от силового агрегата передается непосредственно на обжимку; Клещи – конструкция пресса с монолитной скобой и рычажным механизмом, передающим усилие прессования от силового агрегата на обжимку; Тиски – конструкция пресса со скобой, одна из губок которой совершает возвратно-поступательное движение и передает усилие прессования от силового агрегата на обжимку. Схемы и основные параметры клепальных прессов приведены на рисунке 1. а) типа «бугель»; б) типа «клещи»; в) типа «тиски»; B – зев скобы; L – вылет скобы; n – высота обжимки. Рисунок 1 – Схемы переносных клепальных прессов. 3 Выбор основных параметров пресса Перед проектированием пресса конструктор должен определить основные параметры, к которым относятся: тип пресса; усилие клепки в Н; вылет скобы в мм; зев скобы в мм. Тип пресса определяется из конструктивно-технологических характеристик собираемого узла, основными из которых являются доступ к рабочей зоне и величина вылета до оси заклепки. Так, в случае, если приклепывается концевой шов, не имеющий элементов жесткости, и заклепки расположены на значительном расстоянии от стенок, т.е. заклепочный шов открыт, то необходимо применять наиболее простой тип пресса – бугель. В случае расположения заклепочного шва вблизи элемента жесткости, под профилями, закрывающими заклепки со стороны замыкающей головки, т.е. подходы к заклепочному шву ограничены, необходимо применять тип пресса – тиски. 3 Пресс типа «клещи» предназначен для мест, в которых заклепки расположены близко к полке, например в детали типа «уголок». Второй основной параметр – усилие прессования для образования плоской замыкающей головки заклепки, определяется расчетным путем в зависимости от диаметра и материала, из которого она изготовлена. Анализ расчетных данных показал, что диапазон необходимых усилий для расклепывания заклепок различных диаметров изготовленных из разных материалов лежит в пределах от 800 до 9000 кг. Для того, чтобы не создавать большой номенклатуры прессов необходимо провести группирование усилий клепки для всей номенклатуры заклепок, что позволит получить ряд мощностей для прессов, охватывающих заклепки при разнице по усилиям прессования в группе в пределах 300…800кг. Такая градация усилий позволяет охватить значительный диапазон заклепок с различными диаметрами при оптимальном весе пресса. Это объясняется тем, что в этом диапазоне усилий изменение веса конструкции пресса незначительно. Предлагается следующее группирование прессов по мощности: 1100; 2200; 3400; 4500; 5800; 7300; 8800 кг. Таким образом, при расчете усилия пресса в качестве проектной величины усилия пресса принимается ближайшая наибольшая величина из указанного предпочтительного ряда. При выборе вида привода (пневматический, т.е. запитывающийся непосредственно от заводской пневмосети или гидравлический, запитывающийся от мультипликаторов типа МПГ-1, ПГА-8 и др.), следует руководствоваться следующими соображениями: пневматические прессы с большими усилиями громоздки, тяжелы и неудобны в эксплуатации; гидравлические прессы с малыми усилиями почти не отличаются по весу от пневматических, т.к. незначительное уменьшение площади рабочего цилиндра не позволяет существенно снизить вес конструкции из условий прочности и компоновки механизмов привода пресса; маневренность гидропрессов несколько ограничена, т.к. их питание осуществляется от промежуточного пневмогидравлического мультипликатора, который необходимо перемещать при переходе на другой участок клепки. Исходя из вышеуказанного, оптимальным является применение пневматических приводов прессов до усилия 3400 кг, гидравлических приводов – до усилия 9000 кг. 4 Цель и содержание курсового проекта Целью данного курсового проекта является практическое закрепление знаний и навыков при подборе типа переносного клепального пресса, расчете его конструктивногеометрических характеристик и подборе компоновки механизма привода в зависимости от конструктивно-технологических характеристик предложенной сборочной единицы. При выполнении курсового проекта необходимо выполнить следующие этапы: 1. В зависимости от характера рабочей зоны предложенной сборочной единицы в месте клепки выбрать (определить) тип переносного клепального пресса. 2. Дать эскиз компоновки переносного клепального пресса. 3. Рассчитать усилие клепки. 4. Рассчитать скобу выбранного клепального пресса на прочность и жесткость и оптимизировать его геометрические параметры. 5. Выбрать вид привода (пневматический или гидравлический) и предложить компоновку механизма передачи усилия от силового цилиндра к обжимке пресса. 4 5 Порядок выполнения курсового проекта 5.1 Выбор типа переносного клепального пресса Как уже говорилось, переносные клепальные прессы применяются для клепки в труднодоступных местах и в местах, где требуются большие усилия клепки, а выполнение этих операций на стационарных прессах практически невозможно. Согласно варианту задания, где предложен чертеж сборочной единицы, необходимо выбрать тип пресса – бугель, клещи или тиски (см. рисунок 1). Из конструктивных соображений с учетом конструктивных параметров сборочной единицы подобрать геометрические параметры скобы пресса (зев, вылет, габаритные размеры и др.). Начертить эскиз предлагаемого пресса и в дальнейшем все расчеты проводить для этого пресса. 5.2 Расчет усилия клепки Процесс клепки заключается в осаживании выступающей части стержня заклепки с целью образования из него замыкающей головки требуемой формы (рисунок 2). Параметры замыкающей головки установлены из условия удовлетворительной работы заклепки при нагружении h = 0,4 D; D = 1,6 d; L3 = S + h 0 , где h – высота выступающей части замыкающей головки заклепки, мм; D – диаметр замыкающей головки заклепки, мм; d - диаметр стержня заклепки, мм; L3 - длина стержня заклепки, мм; S – толщина пакета, мм; h0 – высота выступающей части стержня заклепки, мм. Высота выступающей части стержня заклепки h0 устанавливается из условия равенства объема припуска материала объему замыкающей головки и объему, идущему на заполнение зазора между поверхностью отверстия и стержнем заклепки и определяется из соотношения h0 = 1,3 d. Рисунок 2 – Эскиз заклепочного шва 5 Усилие расклепывания (осадка) заклепки определяется по формуле P = σи F, где σи – истинное временное сопротивление материала заклепки, Мпа; F – площадь поперечного сечения замыкающей головки заклепки, мм2. Истинное временное сопротивление материала заклепки рекомендуется подбирать из таблицы 1. Таблица 1 - Выбор σи для заданных материалов Материал заклёпки 30хГСА Сталь 10 Х18Н10Т АМц АМг3 Д1 Д16Т АМг5П σи [кг/мм2] σв+3,4*ε0,61 σв+2,18*ε0,62 σв+0,62*ε1,24 σв+0,03*ε1,34 σв+0,66*ε0,62 σв+0,56*ε0,73 σв+4*ε0,31 σв-0,42*ε0,85 h0 h * 100 % h0 6 Расчёт скобы Согласно выбранному типу скобы из данных задания производим необходимые расчёты. Примечания: 1. профиль скобы из условий равнопрочности должен быть разнобоким двутавром (рисунок 3). 2. радиус кривизны наружного контура криволинейной части скобы Rнар определять по формуле: Rнар Б sin А cos 1 sin (2) Рисунок 3 - Расчётная схема скобы 2. Вычисляем моменты инерции относительно оси «Х-Х» для участков «0-0», «11», «2-2» консольной части скобы по формуле BH 3 bh 3 Jx [см4]; 12 3 b H J x0 0 0 [см4] для сечения «0-0» 12 3 bH (b 1 )( H 1 2h1 ) 3 J x1 1 1 1 [см4] для сечения «1-1» 12 12 3 b2 H 2 (bz 2 )( H z 2h2 ) 3 J x2 [см4] для сечения «2-2» 12 12 (3) 3. Определим моменты сопротивлений для участков «0-0», «1-1», «2-2» по формуле BH 3 bh3 [см3]; 6H 2 J x0 [см3]; W x0 H0 Wx (4) 7 W x1 W x2 2 J x1 H1 2 J x2 H2 [см3]; [см3]. 4. Определим изгибающие моменты, действующие на каждом участке консоли скобы по формуле Мизг=Pl [кг см] (5) М изг0 0; М изг1 Pl1 [кг см]; М изг2 Pl2 [кг см]; H3 ) [кг см]; 2 М изг3 P( L 5. Определим «единичные» моменты, действующие на каждом участке консоли скобы из выражения (6) M 1 * l [кг см] M 0 0 [кг см] M 1 1 * l1 [кг см] M 2 1 * l 2 [кг см] H M 3 1( L 3 ) [кг см] 2 6. Построить эпюры от изгибающих моментов, вызываемых усилиями клёпки (Р), действующими на скобы – «М», а так же эпюры от действия «единичной» силы – « М ». 7. Определим напряжения, возникающий в сечениях консольной части скобы 0 М [кг/см2]; Wx М изг0 1 2 W x0 =0 [кг/см2]; М изг1 W x1 М изг2 W x2 (7) [кг/см2]; [кг/см2]. Для определения напряжений, возникающих в отдельных сечениях криволинейной части скобы необходимо предварительно найти радиусы кривизны в соответствующих сечениях и статические моменты этих сечений. Криволинейный участок скобы можно рассматривать как элемент кривого бруса (рисунок 4) и расчёт радиуса кривизны для оси, проходящей через нейтральный слой, производится по формуле r b1 h1 b2 h2 b3 h3 , v2 a c b1 ln b2 ln b3 ln v1 a c (8) 8 где b, h, a, c, v – размеры соответствующего сечения Рисунок 4 - Сечение криволинейного участка Статический момент сечения относительно нейтрального слоя находится из выражения S=FY0, (9) где Y0 – смещение нейтрального слоя по отношению к оси, проходящей через центр тяжести сечения Y0=p-r, (10) где р – радиус кривизны криволинейного участка для оси, проходящей через центр тяжести, r – радиус нейтрального слоя. Напряжения изгиба, возникающие в сечениях криволинейного участка скобы, рассчитываются по формуле 3 М изг3 Sx [кг/см2], (11) где знак «+» соответствует изгибающему моменту, увеличивающему кривизну бруса, а знак «-», если изгибающий момент уменьшает кривизну бруса. В сечении «3-3» (см. рисунок __) кроме напряжений изгиба возникают дополнительные напряжения от силы клёпки Р. поэтому необходимо определить суммарное напряжение, возникающее в этом сечении (12) сум3 и3 р3 , где р3 Р . F3 Расчёт суммарного прогиба скобы В основу деформаций скобы, вызываемых действующей на неё нагрузкой, как в отношении консольной части, так и криволинейной, может быть положен метод Максвелла-Мора, либо графоаналитический метод Верещагина. Вычисляем прогиб первого участка консольной части скобы по формуле f1 M 1 M 1l1 2M 1 M 1l1 [см]. J x0 J x1 3 J x J x 0 1 3E 2 (13) 9 Прогиб второго участка консольной части скобы находим из выражения f2 22M 1 M 1 M 2 M 2 M 1 M 2 M 2 M 1 l 2 . 6 E J x1 J x2 (14) Чтобы определить прогиб криволинейной части скобы, необходимо определить длину нейтрального слоя этого криволинейного участка (рисунок 5). Рисунок 5 - Кривой брус l кр 2р , n (15) где р – радиус, n – центральный угол. Прогиб криволинейного участка можно определить из выражения f2 22M 2 M 2 M 3 M 3 M 2 M 3 M 3 M 2 l кр 6 E J x2 J x3 (16) Прогиб 1/2 прямолинейного участка средней части скобы определяется по формуле f пр M 3 M 3l3 [см] 6 EJ x3 (17) Суммарный прогиб скобы определяется из выражения f 2 f1 f 2 f кр f пр [см]. (18) Полученная величина суммарного прогиба (fΣ) не должна превышать допустимого значения (fдоп=0,175 см) f f доп (19) Если выражение (19) не соблюдается, необходимо увеличить высоту сечения криволинейной части скобы и сопряжённой с ней прямолинейной. Примечание 1: Угол закручивания скобы на максимальном вылете не должен превышать 10 (условно). 1. 2. 3. 4. 5. 6. 7. 8. 9. Пример расчёта скобы типа «Бугель» переносного клепального пресса Усилие клёпки Р=6.000 кг Вылет скобы L=150 мм Зев скобы В=150 мм Угол наклона наружной части консоли α=200 Начальная высота консолей Н0=40 мм Внутренний радиус Rвн=25 мм Материал скобы Сталь 30хГСНА Конечная высота консоли Н2=86 мм Высота криволинейной части Н3=120 мм 10 Вычисляем момент инерции относительно удельных участков скобы J x0 J x1 J x2 J x4 2 * 43 10,7см 4 11см 4 ; 12 4 * 6,33 (4 0,6)(6,3 2,2) 3 64см 4 ; 12 12 3 (4 0,6)(8,6 2,2) 3 4 * 8,6 138см 4 ; 12 12 3 (4 0,6)(12 2,2) 3 4 * 12 310см 3 ; ??? 12 12 Определяем момент сопротивления для тех же участков 2 * 11 5,5см 3 ; 4 2 * 64 W x1 20,3см 3 ; 6,3 2 * 138 W x2 32см 3 ; 8,6 2 * 310 W x3 52см 3 ; 12 Wx0 Вычисляем изгибающие моменты, действующие на участках скобы (рисунок 6) М изг0 =0; М изг1 =6000*6,25=37500 кгсм; М изг2 =6000*12,5=75000 кгсм; М изг3 =6000*21=126000 кгсм. Рисунок 6 - Эпюра изгибающих моментов, вызываемых усилием клёпки. Определяем единичные моменты в тех же сечениях (рисунок 7) М1=1*6,25=6,25 кгсм; М0 0; М 2 1 * 12,5 12,5 кгсм; М 3 1 * 21 21,0 кгсм; 11 Рисунок 7. Эпюра изгибающих моментов, вызываемых «единичной силой». Вычисляем напряжения изгиба для сечений скобы 37 * 500 1850 кг / см 3 ; 20,3 75 * 500 и 2350 кг / см 3 ; 32 и1 Примечание – допускаемое напряжение изгиба для стали 30ХГСНА при нагрузке, меняющейся от нуля до максимума, не должно превышать [σи]≤5500 кг/см3. Возникающее в консольной части напряжение в 2,35 раза меньше (2350/5500=0,43) допустимого, не учитывая, что прогиб консольной части должен быть f≤0,22 мм, то повышать это напряжение за счёт уменьшения жёсткости не следует. Для определения напряжений, возникающих в отдельных сечениях криволинейной части скобы необходимо предварительно определить радиусы кривизны в соответствующих сечениях (рисунок 8). Рисунок 8 - Сечение криволинейного участка проектируемой скобы. Определим радиус кривизны в криволинейном сечении «3-3» для симметричного двутавра. r3 4 * 1,1 0,6 * 9,8 4 * 1,1 5,8см. 3,6 13,4 14,5 4 ln 0,6 ln 4 ln 2,5 3,6 13,4 Определим смещение нейтрального слоя относительно центра тяжести Y0=p-r3, где p – радиус кривизны для ц.т. сечения (определяется из конструкции скобы) r – радиус нейтрального слоя. 12 Y0=8,5-5,8=2,7 см. Определяем статический момент криволинейного участка скобы S=FY0 S=14,68*2,7=39,5 см3 Напряжение изгиба, возникающее в сечении «3-3» определяется из выражения 3 и3 р3 , где и3 М х3 S ; р3 P F Знак «+» берётся в том случае, если увеличивается кривизна скобы, «-» – если уменьшается 3 126000 6000 3160 кг / см 2 . 39,5 14,68 Как было сказано выше, на качество клёпки влияет не только прочность скобы, но и жёсткость, то есть на сколько прогибается консольная часть скобы. Прогиб консольной части скобы (одной консоли) можно определить по следующей формуле M 1 M 1l1 2 * 37500 * 6,25 0,0065см; J x0 J x1 3 * 2 * 10 6 (11 64) 3E 2 22M 1 M 1 M 2 M 2 M 1 M 2 M 2 M 2 l 2 f2 6 E ( J x1 J x0 ) f1 2237500 * 6,25 75000 * 12,5 37500 * 12,5 75000 * 6,2512,50 0,0168 см. 6 * 2 * 10 6 (64 138) Прогиб криволинейного участка скобы определяется из выражения f кр 22M 2 M 2 M 3 M 3 M 2 M 3 M 3 M 2 l кр 6 E ( J x2 J x3 ) 2275000 * 12,5 126000 * 21 75000 * 21 126000 * 12,534 0,046; 6 * 2 * 10 6 (138 310 ) M M l 126 * 21 * 21 f пр 3 3 3 0,014 . 6 EJ x3 6 * 2 * 10 6 * 310 Суммарный прогиб скобы составляет f 2( f1 f 2 f кр f пр ) 2(0,0065 0,0168 0,046 0,014) 0,1666 . На основании произведённых геометрических расчётов видим, что скоба при заданных геометрических размерах и заданных условиях нагружения обладает необходимой прочностью и жёсткостью. σ<[σ]; 3610<[5500] кг/см2 fΣ<[f]; 0,1666<[0,22] см 13 Приложение 1 кг мм 2 ср кг мм 2 % АМГ3 Х19Н9Т Сталь 10 30ХГСА 40 45 27 11 125 46 19 25 28 16 7 72 33 24 20 10 8 23 Д16 30 АМц Д19П В65 в Д18П Материал заклёмех. пок свойства АМг5П Механические свойства заклёпок Приложение2 4 2,0 » » » » 3,0 » » » » 3,0 » » » » 4,0 » » » » Rвн 5 200 » » » » 100 » » » » 200 » » » » 250 » » » » 6 100 125 150 175 200 50 75 100 125 150 75 100 125 150 170 50 75 100 125 150 7 25 » » » » 25 » » » » 25 » » » » 25 » » » » α0 Н0 мм 8 25 » » » » 25 » » » » 25 » » » » 25 » » » » 9 35 » » » » 35 » » » » 40 » » » » 40 » » » » δ мм Толщина пакета, мм заМатер. клёпки 3 Зев скобы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 2 2,7 » » » » 3,0 » » » » 3,5 » » » » 4,0 » » » » Геометрические размеры скобы Вылет скобы 1 Диаметр заклёпки № п/п Варианты задания 10 4 » » » » 3 » » » » 5 » » » » 5 » » » » b мм Р кг 11 35 » » » » 35 » » » » 40 » » » » 40 » » » » 12 400 0 450 0 600 0 600 0 14 21 22 23 24 25 26 27 28 29 30 5,0 » » » » 6,0 » » » » 6,0 » » » » 6,0 » » » » 150 » » » » 175 » » » » 200 175 150 125 100 50 75 100 125 150 25 » » » » 25 » » » » 25 » » » » 25 » » » » 45 » » » » 45 » » » » 4 » » » » 5 » » » » 45 » » » » 45 » » » » 700 0 31 32 33 34 35 36 37 38 39 40 2,7 » » » » 3,0 » » » » 2,0 » » » » 3,0 » » » » 150 » » » » 75 » » » » 25 50 75 100 125 75 100 125 150 175 12,5 » » » » 12,5 » » » » 25 » » » » 25 » » » » 20 » » » » 20 » » » » 2 » » » » 2 » » » » 25 » » » » 25 » » » » 100 0 900 0 150 0 Приложение 3 Приводы к переносным клепальным прессам Техническая характеристика № п/п Вспомогательный ход Наиме- нование привода Рабочий ход В ес Прижим 1 Мультипликатор пневмогидравлич. МПГ76-38 50 190 380 Объём вытесн. жидк. , см3 38 2 Пневмогидравлич. аппарат ПГА8М 20 130 290 48 15 110 32 3 Мультипликатор пневмогидравлич. МПГ-2 300 160 20 120 35 4 Мультипликатор пневмогидравлич ЗИД-3 350 60 - - 15 Модель Давление q кг/см2 Объём вытесн. жидк., см3 Давление q кг/см 2 22 Объём вытесн. жидк ., см3 220 16 Давление q кг/см2 кг 15 Литература 1. Беляев Н. М., Сопротивление материалов, Наука, М., 1965. 2. Пономарёв С. Д., Бидерман В. Л. и др. Расчёты на прочность в машиностроении. Мащгиз, т. 1, 1956, т. 2, 1958, т. 3, 1959. 3. Ицкович И. М., Винокуров А. И., Минин Л. С. Руководство к решению задач по сопротивлению материалов. Росвузиздат, 1963. 4. Решетов. Детали машин. Машиностроение, 19. 5. РТМ-1357. Расчёт скоб ручных клепальных прессов. НИАТ, 1974. 6. Краткий физико-технический справочник, Физматгиз, 1962. Под общей редакцией К. П. Яковлева. 7. Третьяков А. В., Зюзин В. И. Механические свойства металлов и сплавов при обработке давлением. Металлргиз, 1973. 8. РТМ-1357. Расчёт скоб ручных клепальных прессов. НИАТ, 1974. 16