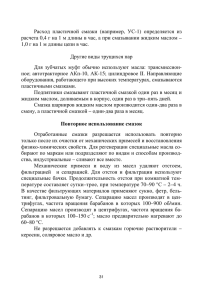

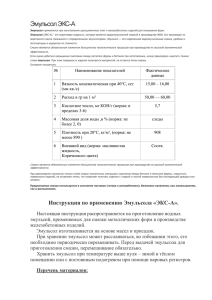

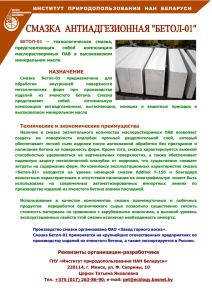

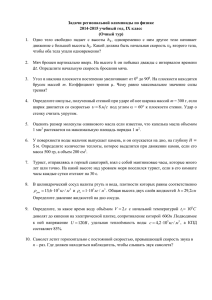

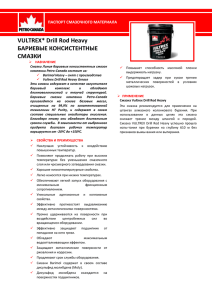

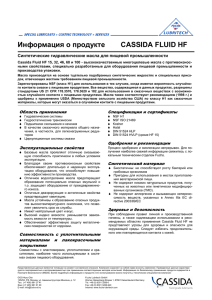

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования «Сибирский государственный индустриальный университет» Епифанцев Ю.А. СМАЗКА МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ Утверждено редакционно-издательским советом университета в качестве учебного пособия для студентов специальностей 150400 «Металлургические машины и оборудование» 150802 «Гидромашины, гидроприводы и гидропневмоавтоматика» Новокузнецк 2008 3 УДК 621.892.05(075) Е 670 Рецензенты: Главный механик ОАО «ЗСМК» В.Ф.Шевченко Кандидат технических наук, начальник сталепрокатного производства ОАО «ЗСМК» Б.М. Лебошкин Епифанцев Ю.А. Е 670 Смазка металлургического оборудования: Учеб. пособие / Ю.А. Епифанцев. СибГИУ. – Новокузнецк, 2008. – 53 с. Рассмотрены смазочные материала, их основные физикохимические и эксплуатационные свойства, а также вопросы подбора смазочных материалов для типовых узлов трения. Представлены способы смазки металлургического оборудования и описания централизованных систем смазки с указаниями по их эксплуатации. Предназначено для студентов специальности 150400 «Металлургические машины и оборудование» при изучении ими дисциплины «Эксплуатация и организация ремонтов металлургического оборудования» и студентов специальности 150802 «Гидромашины, гидроприводы и гидропневмоавтоматика» при изучении ими дисциплины «Эксплуатация и организация ремонтов гидропневмосистем». Епифанцев Ю.А., 2008 Сибирский государственный индустриальный университет, 2008 4 Содержание Предисловие Введение 1. Смазочные материалы и виды смазок 2. Смазочные масла 3. Эксплуатационные свойства масел 4. Классификация масел по основному применению 5. Обозначение масел 6. Пластичные смазки и их классификация 7. Эксплуатационные свойства пластичных смазок 8. Металлоплакирующие смазки 9. Твердые смазочные материалы 10. Выбор смазочных материалов 10.1 Смазка подшипников 10.2 Смазка зубчатых передач 10.3 Смазка червячных передач 10.4 Смазка канатов и цепей 10.5 Смазка направляющих скольжения 10.6 Смазка резьбовых соединений 11. Методы смазывания 12. Циркуляционные системы жидкой смазки 13. Системы смазки подшипников жидкостного трения 14. Промывка систем после сборки 15. Подготовка систем смазки к работе 16. Краткие указания по эксплуатации систем жидкой смазки 17. Централизованные системы пластичной смазки 17.1 Петлевые смазочные системы 17.2 Конечные смазочные системы 17.3 Центральные станции с механическим приводом от вала машины 18. Эксплуатация централизованных систем пластичных смазок 19. Системы смазочные пленочные 20. Техническое обслуживание систем смазки 21. Режим эксплуатации смазочных материалов Библиографический список 5 4 6 8 9 11 14 14 17 19 20 21 22 24 25 26 26 27 27 27 30 34 34 35 36 38 40 44 46 46 48 50 50 52 Предисловие Методы технической эксплуатации машин постоянно изменяются, изыскиваются варианты, наиболее удовлетворяющие служебному назначению машин. С развитием техники некоторые машины могут быть переведены на безремонтную эксплуатацию. Имеется в виду упразднение капитального и восстановительного ремонтов и введение комплексного ремонта, т.е. замены износившихся деталей, узлов и агрегатов. Перевод машин на безремонтную эксплуатацию является комплексной задачей. Главными предпосылками здесь должны быть: построение машины по агрегатному принципу, при котором можно заменить изношенный узел трения независимо от других узлов; создание в конструкции машин не изнашивающихся фиксирующих поверхностей, служащих базами при установке сменных деталей; широкое развитие средств технической диагностики трущихся деталей и узлов; значительное увеличение срока службы узлов трения. Одним из эффективных средств увеличения срока службы узлов трения является правильный выбор смазочных материалов. Современное производство, потребляющее различные смазочные материалы, требует ежегодных затрат на ремонт, восстановление и приобретение смазочного оборудования. Эти затраты могут быть снижены 6 при создании эффективной смазочной системы и правильной организации ее работы. Имеются в виду следующие мероприятия: применение на производстве централизованных автоматических смазочных систем; учет особенностей окружающей среды; специальное техническое обучение обслуживающего персонала; учет условий и эксплуатации особенностей конкретных подшипниковых узлов; оценка эксплуатационного возраста оборудования; обеспечение периодичности подачи смазочного материала в оптимальных количествах и др. В последние годы в отечественной и зарубежной литературе появилось много источников, посвященных теории трения, износа и смазки. Однако, комплексное изложение вопросов смазки на уровне производственного специалиста при техническом обслуживании металлургического оборудования – явление довольно редкое. Целью настоящего учебного пособия является комплексное краткое изложение информации, необходимой для изучения вопросов смазки металлургического оборудования при его техническом обслуживании. Это определяет актуальность данной работы. Пособие должно существенно сократить работу по поиску учебной литературы при изучении раздела «Смазка металлургического оборудования» дисциплины «Организация технического обслуживания и ремонтов металлургического оборудования». 7 Введение Знание научных основ трения, износа и смазки (трибологии) и их оптимальное использование в инженерной практике (триботехнике) позволяет правильно рассчитать и создать конструкцию узла трения, обеспечить правильный режим эксплуатации, ремонта и обслуживания машин и механизмов. В результате контактного взаимодействия взаимно перемещающихся тел в зоне контакта возникают силы трения. Эти силы не только поглощают энергию двигателей, но приводят к изменению размеров деталей сопряжения и точности работы машины. При неблагоприятных условиях внешнее трение переходит во внутреннее, возникает задир поверхностей трения, который может привести к заеданию, то есть выходу машины из строя. Процессы, сопровождающие трение, также в значительной мере влияют на свойства поверхностных слоев. Вследствие внедрения контактирующих выступов при тангенциальном перемещении имеет место упругопластическое передеформирование поверхностных слоев. Толщина деформированного слоя зависит от скорости скольжения, она уменьшается с увеличением скорости. Многократные упругие деформации поверхности приводят к возникновению усталостных явлений. Пластические и упругие деформации поверхностного слоя в процессе трения приводят не только к изменению его свойств, 8 но и к образованию нового микрорельефа, типичного для данных условий трения. Высокая температура, развивающаяся при трении, ведет к отжигу и размягчению поверхностного слоя и сглаживанию микронеровностей, к структурным изменениям металла, а также к возникновению диффузионных процессов. Большое влияние на свойства поверхностного слоя оказывает градиент температуры по глубине, приводящий к градиенту механических свойств. Изменение структуры поверхностного слоя существенно меняет его механические свойства. При нормальной эксплуатации оборудования поломки деталей машин являются наиболее редким случаем, чем выход из строя по причине износа и повреждения их поверхностей. Известно, что износ и повреждение поверхностей снижают усталостную прочность деталей и являются причиной разрушения при наличии даже незначительных конструктивных или технологических концентраторов напряжений. Поэтому для предотвращения износа применяют смазочные материалы. Последние также снижают потери на трение в сопрягаемых поверхностях. Помимо снижения трения и износа, что является прямой функцией смазывающих материалов, они должны отводить тепло из зон трения, предохранять поверхности трения от коррозии во время остановки машин, выводить продукты износа из зоны трения и оказывать демпфирующее действие. Последнее заключается в снижении динамичности переменной нагрузки и в уменьшении поперечных и продольных колебаний при переходе через критическую частоту вращения валов. Узлы трения металлургического оборудования работают в тяжелых условиях вследствие больших нагрузок, повышенных температур, попадания в них из окружающей среды абразивных частиц, паров, газов, воды и т.д. Поэтому к смазочным материалам, предназначенным для этого оборудования, должны предъявляться повышенные требования и определяться оптимальные способы их подачи к узлам трения. 9 1 Смазочные материалы и виды смазки В настоящее время применяются следующие виды смазочных материалов: – смазочные масла; – пластичные смазки; – металлоплакирующие смазки; – твердые смазки; – газовая смазка. Виды смазки трущихся поверхностей классифицируются следующим образом: – жидкостная смазка – смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется жидким смазочным материалом; – гидродинамическая смазка – жидкостная смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, самовозникающего в слое жидкости при относительном движении поверхностей; – гидростатическая смазка – жидкостная смазка, при которой полное разделение поверхностей трения деталей, находящихся в относительном движении или покое, осуществляются жидкостью, поступающей в зазор между поверхностями под внешнем давлением; – эластогидродинамическая смазка – смазка, при которой трение и толщина пленки жидкого смазочного материала между двумя поверхностями, находящимися в относительном движении, определяется упругими свойствами материалов, а также свойствами смазочного материала. При данном виде смазке в пленке жидкости, разделяющей тела трения, высокие давления вызывают упругие деформации контактирующих тел и увеличивают вязкость смазочного материала; – граничная смазка – смазка, при которой трение и износ между поверхностями, находящимися в относительном движении, определяется свойствами поверхностей и свойствами смазочного материала. Поверхности трения при этом не разделены слоем первоначального смазочного материала, а непосредственный металлический контакт, предотвращается (минимизируется) вследствие образования а рабочих поверхностях пар трения граничных слоев. Последние представляют собой продукт взаимодействия активных компонентов смазочного материала с поверхностным слоем твердого тела. Практиче10 ски все тяжело нагруженные узлы трения современных машин и механизмов, смазанными жидкими или пластичными смазочными материалами, в определенные моменты (при пуске и остановке, при высоких контактных нагрузках или температурах, при низких скоростях относительного перемещения трущихся деталей и т. д.) работают в основном в режиме граничной смазки; – полужидкостная (смешанная) смазка – смазка, при которой осуществляется частично гидродинамическая, частично граничная смазка; – твердая смазка – смазка, при которой разделение тел трения деталей, находящихся в относительном движении, осуществляется твердым смазочным материалом; – газовая смазка – смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется газовым смазочным материалом. Применяется в высокоскоростных механизмам (n>10000 об/мин) и характеризуется минимальной величиной трения и износа. 2 Смазочные масла По принципу работы смазочные масла подразделяются на конструктивные и технологические. Первые выбираются конструктором и должны входить в спецификацию материалов на изделие. Технологические смазочные масла применяются при обработке металлов давлением и резанием с целью смазки и охлаждении инструмента и обрабатываемого материала. Конструктивные масла в зависимости от условий применения разделяются на масла общего назначения, масла специализированные и специальные. По происхождению масла классифицируются на минеральные (нефтяные и сланцевые), жировые (растительные и животные) и синтетические (полусинтетические). Современные синтетические смазочные материалы, превышая по стоимости в 4…8 раз минеральные материалы, позволяют резко расширить диапазон рабочих температур и увеличить сроки эксплуатации, что в конечном счете может дать существенный экономический выигрыш. Широкое применение синтетических материалов приводит к снижению энергозатрат, уменьшению рабочей температуры и в ко11 нечном итоге к повышению эффективности работы оборудования. Объем потребления синтетических смазочных жидкостей в современной технике составляет 3…4 % от общего потребления смазочных материалов. Однако их использование по литературным данным удваивается каждые 3…4 года. Эти материалы обладают высокой долговечностью, высоким сопротивлением окислению, не содержат соединений, вызывающих образование осадка. Нефтяные масла работоспособны в диапазоне температур 0…+150 оC, вызывают набухание резины, не вызывают коррозию, но и не защищают от ржавления. Для улучшения эксплуатационных свойств минеральных масел применяют специальные добавки, называемые присадками. Присадки к маслам должны в них хорошо растворяться, не выпадать в виде осадка, не задерживаться на фильтрах смазочной системы и не оседать на поверхностях трения. По назначению присадки бывают: – антифрикционные – для стабилизации сил трения или снижения их в условиях граничного трения; – противоизносные – для уменьшения интенсивности изнашивания поверхностей; – противозадирные – для предотвращения и смягчения процесса заедания поверхностей; – вязкостные – для улучшения вязкостно-температурных характеристик масел; – депрессорные – для снижения температуры застывания масел; – противоокислительные – для замедления старения масел в результате его окисления кислородом воздуха, их применение увеличивает срок службы и корродирующие свойства масел; – антикоррозионные – для уменьшения коррозионного действия масел на металлы; – моющие – для уменьшения углеродистых отложений на горячих поверхностях деталей двигателей; – адгезионные – для повышения липкости и нерастекаемости масел; – противопенные – для предотвращения вспенивания масел и для быстрого разрушения пены; – многофункциональные (композиции присадок) – для улучшения одновременно нескольких свойств масел. 12 3 Эксплуатационные свойства масел Как отмечалось выше, помимо снижения износа и трения, что является прямой функцией смазочных масел, они должны отводить тепло из зоны трения, защищать смазываемые поверхности от коррозии и др. Способность масла выполнять все эти функции длительное время определяется его эксплуатационными свойствами. Прежде всего это трибологические свойства (противоизносные, противозадирные, вязкостно-температурные и др.), антикоррозионные, защитные, антиокислительные и моющие свойства. Важными характеристиками являются также теплопроводность масла, его температура вспышки (возгорания) и застывания, вспениваемость и ряд других, зависящих от функционального назначения масла. Способность жидкого смазочного материала реализовать оптимальный (желательно гидродинамический) режим смазки зависит от его вязкости (внутреннего трения). Вязкостью масла называется сопротивляемость его слоев сдвигу друг относительно другу под действием приложенной силы. От вязкости зависят потери энергии на взбалтывание масла в механизмах, утечки через уплотнения, возможность прокачки через маслопроводы и т.д. К основным показателям, характеризующим вязкость масла, относится его динамическая вязкость η, кинематическая вязкость ν, индекс вязкости ИВ, характеризующий влияние температуры на вязкость масла, пьезокоэффициент α вязкости, характеризующий влияние давления на вязкость масла. Динамическая вязкость является мерой сопротивления истечения или деформации жидкости (Па.с). Кинематическая вязкость–сопротивление жидкости течению под действием гравитации (мм2/с). Поскольку процесс определения кинематической вязкости более прост и она может быть определена более точно, чем динамическая, в справочной литературе обычно приводят значения кинематической вязкости. Кинематическая вязкость определяется измерением времени истечения определенного объема жидкости под действием силы тяжести при постоянной температуре (обычно при 40 или 100 оС) через калиброванный стеклянный капиллярный вискозиметр. Динамическая вязкость η, МПа.с, рассчитывают на основании кинематической вязкости по формуле 13 η=νp10-3, где p–плотность при той же температуре, при которой определялась кинематическая вязкость, кг/м3. Вязкость масла не является постоянной величиной, на нее оказывает влияние ряд факторов и прежде всего температура, с ростом которой она снижается. Вязкостно-температурные свойства масел характеризуются степенью изменения вязкости при изменении температуры индексом вязкости ИВ. Чем выше индекс вязкости, тем меньше изменяется вязкость с изменением температуры. Обычно масла с ИВ < 80 называют низкоиндексными, с ИВ=80…90-среднеиндексными, а с ИВ > 90 -высокоиндексными. Для современных товарных масел обычно ИВ = 85…90. Знание индекса вязкости масла необходимо учитывать при назначении этого масла для эксплуатации в узлах трения. Так, при низких (минусовых) температурах вязкость низкоиндексных масел настолько возрастает, что они теряют подвижность и не поступают к узлу трения при пуске, а при повышенной температуре вязкость снижается настолько, что масло легко выдавливается из зоны трения. Пьезокоэффициент вязкости (α) зависит от химического состава масла и от температуры. Так, для нефтяных масел величина α = (1,5…4)10-2 МПа-1; для растительных и животных масел α = (1…1,5)10-2 МПа-1. Увеличение давления в контакте в несколько раз приводит к росту вязкости в десятки и сотни раз. В то же время увеличение температуры заметно снижает эффект повышения вязкости с ростом давления. Определяющее влияние на возможность реализации гидродинамической смазки в узле трения оказывает вязкость масла в условиях эксплуатации. Вязкость должна быть достаточна, чтобы обеспечить реализацию жидкостной смазки, но в тоже время не столь велика, чтобы потери на внутреннее трение стали чрезмерно большими. Чтобы избежать значительных потерь на внутреннее трение при низких (минусовых) температурах, необходимо применять высокоиндексные масла, сохраняющие приемлемую вязкость в этих условиях. Температура вспышки - минимальная температура, до которой нужно нагреть масло, чтобы его пары образовали с окружающим воздухом смесь, воспламеняющуюся при контакте с открытым пламенем. Температура вспышки имитирует верхний предел температур14 ного интервала применения смазочного масла. В коммерческих маслах она составляет порядка 160…240 оС. Температура застывания масла - это температура, при которой масло теряет подвижность и переходит из жидкотекучего в пластичное состояние. Эта температура - нижний предел температурного интервала работоспособности смазочных масел. Температура застывания не является физической характеристикой масел и соответствует достижению условно заданного предела подвижности: когда при наклоне пробирки с маслом под углом 45 градусов уровень последнего остается неподвижным в течение 1 мин. Масла независимо от условий их применения в результате воздействия кислорода воздуха окисляются с образованием продуктов окисления, ухудшающих смазочные свойства масел. Чем больше температура масла и время пребывания постоянного объема его в механизме, тем интенсивнее протекает процесс окисления. Стабильность масла характеризуется сохранением его свойств в процессе эксплуатации и хранения. Необратимое изменение свойств масла в результате окисления есть старение масла. Поэтому противоокислительная стабильность масел является одной из важнейших характеристик их эксплуатационных свойств. Для оценки химической стойкости масла введено понятие - кислотное число. Это показатель, характеризующий количество КОН в мг, необходимое для нейтрализации органических кислот, содержащихся в 1 г масла. Кислотное число косвенно характеризует коррозионные свойства масел. Эмульгируемость масла проявляется образованием стойких водомасленных эмульсий в результате попадания в него воды. При этом снижаются эксплуатационные показатели (уменьшается вязкость, теряется однородность, ухудшаются смазочные свойства, способствует ржавлению). Масла должны обладать хорошими антиэмульсионными свойствами, т.е. способностью обеспечивать быстрый отстой воды и предотвращать образование стойких эмульсий. Зольность масла характеризует содержание в нем золы от продуктов сгорания масла и прежде всего от сгорания присадок, представляющие собой металлоорганические соединения. По величине зольности можно судить о составе и концентрации присадок. Определяющую роль в снижении износа имеет оптимизация срока службы масла. Масло в процессе эксплуатации стареет: оно претерпевает значительные физические и химические превращения; за15 грязняется продуктами износа и окисления; присадки срабатываются; ухудшаются вязкостно-температурные свойства; на поверхностях трения образуются различного рода отложения и т.д. Поэтому масло через определенные сроки эксплуатации необходимо менять. В то же время не следует менять масло слишком часто, поскольку в свежем масле происходит процесс приработки, сопровождаемый повышенным износом. 4 Классификация масел по основному применению Смазочные масла делят на следующие группы: – моторные масла - масла для смазывания двигателей внутреннего сгорания. Это самая большая группа масел по объему производства и ассортименту включает масла для смазывания бензиновых двигателей и дизелей, а также универсальные масла, которые предназначены для смазывания обоих типов двигателей внутреннего сгорания; – трансмиссионные масла - масла для смазывания агрегатов трансмиссий транспортных машин, для зубчатых и червячных редукторов промышленного оборудования, для механических, гидромеханических и гидростатических передач, редукторов и осей; – индустриальные масла – масла для смазывания узлов трения промышленного оборудования (направляющих скольжения, шпинделей, зубчатых передач, гидравлических систем) и приводов. Индустриальные масла делятся на масла общего и специального назначения; – масла различного функционального назначения (гидравлические, турбинные, компрессорные, авиационные, осевые, рабочеконсервационные и др.). 5 Обозначение масел Моторные масла обозначаются буквой «М» и дифференцируются по классам вязкости, группам эксплуатационных свойств и сезонности применения. Так, М-10-Г2 обозначает моторное масло с кинематической вязкостью при 100оС, равной 10 мм2/с, эксплуатационных свойств группы Г, предназначенное для смазывания высокофорсированных двигателей. Масло М-6з/10-В2 - моторное масло, загущенное, вязкостью не более 10400 мм2/c при -18оС, имеющее при 100оС вязкость 10 мм2/с, 16 предназначенное для смазывания среднефорсированных дизелей. Это масло относится к всесезонным моторным маслам. Универсальные масла обозначают буквой, характеризующей группу эксплуатационных свойств, но без цифрового индекса, например, М-8-В, М-6з/10-В и т.д. Ведущие отечественные производители масел, как и производители масел других стран, регламентируют свою продукцию в соответствии не только с отечественными, но и с международными стандартами. Вязкостно-температурные свойства масел, выпускаемых различными фирмами, оценивают классом вязкости по классификации SAE (Американского общества автомобильных инженеров), а по уровню эксплуатационных свойств - по классификации API (Американского института нефти). Существуют также классификации смазочных масел ряда других организаций: ISO (Международной организации по стандартизации), ACEA (Ассоциации европейских производителей автомобилей) и т.д. Согласно классификации SAЕ J 300, моторные масла делятся на 11 классов вязкости: шесть зимних (SAE 0W, 5W, 10W, 15W, 20W, 25W) и пять летних (20, 30, 40, 50, 60). Всесезонные масла, согласно классификации SAE, носят двойное обозначение, например SAE 15W-40; при низких температурах они соответствуют классу вязкости соответствующего зимнего класса, а при высоких температурах – вязкости соответствующего летнего класса. Для выбора масла к эксплуатации в зимних условиях можно пользоваться «правилом 35». Необходимо из числа 35 вычесть зимний индекс вязкости - получится предельная температура прокачиваемости масла. Например, минеральное масло 10W–40 (летний индекс 40 в данном случае роли не играет) сохраняет текучесть до 25оС (35 - 10=25). «Правило 35» хорошо применимо к минеральному маслу, но мало подходит для оценки синтетики, у которой совершенно особые вязкостно-температурные характеристики. Так, например, синтетическое масло класса 10W-40 может быть рассчитана и на – 50оС. Что касается «летнего» числа в универсальном масле, то оно приблизительно соответствует температуре воздуха в градусах по Цельсию, при которой допускается применение данного масла. Чем более изношен двигатель, тем большую вязкость при высокой температуре следует выбирать. 17 Классификация API уровня эксплуатационных свойств моторных масел предусматривает две категории масел: для бензиновых двигателей - категория S, для дизелей - категория C. Далее в обозначении следует буква, отражающая уровень эксплуатационных свойств: от A до M (категория S) и от A до H (для категории С). Чем дальше по алфавиту буква, тем для более современных моделей двигателей предназначено масло. В обозначения масел для дизелей входят также цифры 2 или 4 (первая для обозначения двухтактных дизелей, вторая - для четырехтактных). Универсальные масла, согласно API, обозначаются дробью, например: SJ/CG-4, CG-4/SJ. В числителе приводится приоритетный класс масла. Трансмиссионные масла. Согласно отечественной классификации трансмиссионные масла по вязкости разделены на четыре класса (9, 12, 18, 34), а по эксплуатационным свойствам на пять групп (1, 2, 3, 4, 5), каждая из которых имеет свою рекомендуемую область применения. Эта область определяется типом зубчатой передачи, удельными давлениями в зоне зацепления и температурой масла в объеме. Обозначение трансмиссионных масел состоит из букв «ТМ», цифры, обозначающей группу масла по эксплуатационным свойствам, и группы цифр, обозначающих класс вязкости. Допускаются также уточняющие буквенные обозначения, например «з» - загущенное и т.д. Так, обозначение ТМ-5-12з(рк) относится к трансмиссионному маслу пятой эксплуатационной группы (с высокоэффективными противозадирными и противоизносными присадками или присадками многофункционального действия), двенадцатого класса по вязкости, загущенному, рабочеконсервационному. Зарубежные фирмы классифицируют трансмиссионные масла по вязкости (классификация SAE J306-70W, 75W, 80W, 85W, 80, 85, 90, 140, 250), по уровню эксплуатационных свойств и области применения (классификация API-классы GL-1, GL-2, GL-3, GL-4, GL-5, GL-6, MT-1, PG-1, PG-2). Большинство современных отечественных трансмиссионных масел имеет фирменное обозначение (ТЭп-15, ТСп-8, ТАП-15В, ТСП15К, ТСз-9гип, ТАД-17и, ТМ-2-18, ТМ-3-9, ТМ-3-18, ТМ-5-9, ТМ-518). 18 Индустриальные масла. По назначению выделяют четыре основные группы индустриальных масел для смазывания наиболее распространенных типов узлов трения: Л – легко нагруженные узлы (шпиндели, подшипники и сопряженные с ним соединения); Г – гидравлические системы; Н – направляющие скольжения; Т – тяжело нагруженные узлы (зубчатые и другие передачи, подшипники и сопрягаемые с ними соединения). По уровню эксплуатационных свойств индустриальные нефтяные масла разбиты на пять подгрупп, определяемых составом масел: А – без присадок; В – с антиокислительными и антикоррозионными присадками; С – типа В с противоизносными присадками; Д – типа С с противозадирными присадками; Е – типа Д с противоскачковыми присадками. По вязкости индустриальные масла делятся на 18 классов: от класса 2 до класса 1500. Число, обозначающее класс вязкости индустриального масла, соответствует его кинематической вязкости при 40оС (от 1,9…2,5 до 1350…1650 мм2/с). Обозначение индустриального масла включает букву «И», затем букву, обозначающую группу по назначению, букву, обозначающую подгруппу, и число, обозначающее класс вязкости. Так, марка И-Г-А46 (И-30А) обозначает индустриальное масло для систем гидравлики, без присадок, вязкостью при 40оС приблизительно 46 мм2/с. Турбинные масла Т22, Т30, Т57 – серия масел без присадок; индекс обозначает среднюю вязкость масла в мм2/с при 50оС. Цилиндровые 11, 24, 38, 52 и компрессорные К-19, КС-19, К-12, Кп-8 масла согласно индекса характеризуются средней вязкостью в мм2/с при 100оС. 6 Пластичные смазки и их классификация Пластичной смазкой называют систему, состоящую из дисперсионной (жидкой) среды, которая удерживается в ячейках структурного каркаса; последний образован твердыми частицами дисперсионной фазы (загустителя). Наиболее наглядно пластичную смазку можно представить в виде ваты, играющей роль загустителя, пропитанной 19 маслом (дисперсионной средой). Вата сохраняет свою форму под действием собственного веса и удерживает пропитавшее ее масло, но, когда вату сжимают, масло выдавливается и выполняет функции смазочной среды. Такое строение позволяет пластичным смазкам не вытекать из узлов трения, но в то же время они могут подтекать к месту контакта и обеспечивать полноценное смазывание. Пластичные смазки не растекаются под действием собственного веса, проявляя при малых нагрузках и невысоких температурах свойства твердого тела, но при превышающих их предел прочности текут, подобно вязким жидкостям. В пластичных смазках содержание загустителя составляет от 5 до 30 %. По типу загустителя, который определяет основные эксплуатационные свойства смазки, они подразделяются на мыльные, углеводородные, неорганические и органические. Более 80% пластичных мазок выпускают на мыльных загустителях. Их делят на кальциевые, натриевые, литиевые, бариевые, алюминиевые и т.д. и их смеси. В большинстве случаев при температурах -50…+150оС используются мыльные смазки. И только в отдельных случаях при температурах выше 200оС целесообразно применение неорганических и органических смазок. Углеводородные смазки обычно используются в качестве консервационных. По назначению пластичные смазки делятся на антифрикционные, снижающие износ и трение сопряженных деталей, предотвращающие заедание узлов трения; консервационные, снижающие коррозионное повреждение изделий и уплотнительные, герметизирующие зазоры и неплотности узлов и деталей. Антифрикционные смазки подразделяются на смазки общего назначения и специальные. В свою очередь в смазках общего назначения выделяются смазки для обычных температур (до 70оС) и смазки для повышенных температур (120оС и выше). Специальные антифрикционные смазки делят на термостойкие (150оС и выше) и морозостойкие (-400С и ниже). В зависимости от области применения специальные смазки подразделяют на противозадирные и противоизносные, химически стойкие, приборные, электроконтактные, автомобильные, индустриальные и др. 20 Выпускаются многоцелевые (для смазывания подшипников качения и скольжения, зубчатых и червячных передач различного назначения) литиевые смазки: Литол-24 (работоспособная в интервале температур -40…+130оС), Фиол-1 и Фиол-2 (водостойкая, работоспособная при температуре –40…+120оС), Фиол-2М, содержащая (по сравнению с Фиол-2) добавку дисульфида молибдена, улучшающую ее противоизносные и противозадирные свойства. К термостойким смазкам относят комплексную кальциевую смазку УНИОЛ-1 (работоспособную в интервале температур 40…+160оС), Униол-2М/1, смазку ЦИАТИМ-221 (-60…+150оС), ЦИАТИМ-221У (+220), ВНИИ НП-207, ВНИИ НП-207У (+240оС), ВНИИ НП-210 (-219, -231, 232У, -233, -235, -246, -247). К низкотемпературным смазкам относятся ЦИАТИМ-201 (с раЦИАТИМ-203 (бочим интервалом температур -60…+90оС), о о 50…+100 С), Лита (-50…+100 С), Зимол (-50…+130оС). Для смазывания тяжело нагруженных узлов трения литейного и куз-нечно-прессового оборудования применяют индустриальную смазку ЛС-1п. В качестве смазки общего назначения для относительно грубых узлов трения механизмов и машин при температуре до +70оС применяют Солидол С, Пресс-солидол С, графитная, которые постепенно заменяют многоцелевыми литиевыми смазками. К отраслевым (индустриальным) смазкам относятся Униол-2М/2, ИП-1 (Л,З), 1-13, ЛКС-2, ЛКС-металлургическая, Прессол-М, Сиол, ВНИИ НП-273. 7 Эксплуатационные свойства пластичных смазок Важнейшей прочностной характеристикой пластичных смазок является предел прочности на сдвиг, а также зависимость его от внешней среды. Пределом прочности на сдвиг называется минимальное напряжение, при достижении которого происходит необратимая деформация (сдвиг) смазки. Эта величина характеризует способность пластичной смазки поступать к рабочим поверхностям и задерживаться на них, а также не стекать с вертикальных и наклонных поверхностей и не вытекать из негерметизированных узлов трения. Смазки с малым пределом прочности сбрасываются с движущих деталей, плохо удерживаются в негерметизированных узлах трения. 21 Минимальный предел прочности при наибольшей температуре применения не должен быть ниже 0.1…0,2 кН/м2, а наибольший при 20оС не более 0,3…1,5 кН/м2. Большие значения предела прочности затрудняют поступления смазки в зону трения. Предел прочности обычно снижается при увеличении температуры смазки. Вязкостные свойства пластичных смазок характеризуют их прокачиваемость, сопротивление относительному перемещению трущихся тел, а также обеспечить жидкостную смазку. Зависимость вязкости пластичных смазок от температуры несколько ниже по сравнению с маслами. Способность пластичных смазок изменять предел прочности и вязкость в результате деформирования при заправке через узкие мазепроводы, интенсивного и длительного сдвига в узлах трения определяет их механическую стабильность. Термоупрочнение характеризует свойство пластичных смазок уплотняться после кратковременного нагрева до температуры 100оС и выше и последующего охлаждения. Термоупрочнение в некоторых случаях повышает предел прочности до 10…20 кН/м2. Механические свойства смазок условно можно оценить величиной пенетрации. Ее определяют по глубине погружения в исследуемую среду конусного тела определенной массы за 5 с, что характеризует способность смазки выдерживать внешнее давление и сопротивляться выдавливанию из зоны контакта. Трибологические характеристики пластичных смазок – противоизносные, противозадирные и антифрикционные – являются функцией целого набора факторов: состава смазки, технологии ее приготовления, степени заполнения узла трения, толщины смазочного слоя и др. Существенным фактором в проявлении трибологических свойств пластичных смазок являются условия поступления, легкость подтекания смазочного материала в зону трения. 8 Металлоплакирующие смазки Это смазки, содержащие (по массе от 0,1 до 10%) присадки: порошки мягких металлов (медь, свинец, цинк), сплавов и их окислов, соли и комплексные соединения металлов, металлоорганические соединения. При использовании металлоплакирующих смазочных материалов реализуется эффект безизносности, который проявляется в 22 том, что на трущихся деталях в процессе работы узлов трения формируется тонкая, трудно поддающаяся окислению, защитная самовосстанавливающаяся пленка из введенных в смазочный материал присадок. Толщина пленки составляет от нескольких атомных слоев до 1…2 мкм. Наибольшее распространение получили металлоплакирующие смазочные материалы как жидких, так и пластичных видов, образующие медную пленку или силикатно-керамическую композицию. Металлоплакирующие смазки обладают лучшими противозадирными, противоизносными и антифрикционными характеристиками, чем обычные смазочные материалы. Их использование позволяет повысить долговечность узлов трения в 2…3 раза, снизить потери на трение на 30…200%, уменьшить расход смазочных материалов в 2…3 раза, увеличить период между смазочными работами до 3 раз. 9 Твердые смазочные материалы Твердые смазочные материалы применяются для условий, когда жидкие и пластичные смазки оказываются неэффективными: – при экстремально высоких нагрузках; – при очень малых скоростях относительного перемещения трущихся тел; – при сверхвысоких и сверхнизких температурах; – при работе в глубоком вакууме, жидком кислороде и в различных агрессивных средах. Наибольшее применение получили дисульфид молибдена (MoS2), графит, дисульфид вольфрама (WS2), фторопласт и др. Пленки дисульфид молибдена выдерживают большие нормальные давления (до 300 МПа при статических и до 700 МПа при динамических условиях эксплуатации) и обладают хорошей адгезией к металлу. Весьма перспективно применение дисульфида молибдена вместе с графитом в различных пропорциях в зависимости от требований к твердым смазочным материалам. Твердые смазочные материалы характеризуются большой температурной стойкостью к окислению. Так, дисульфид вольфрама, мало склонный к окислению, обеспечивает эффективное смазывание даже при температурах свыше 450оС, что делает его применение при вы23 соких температурах достаточно рациональным, хотя по стоимости он в 3 раза дороже дисульфид молибдена. 10 Выбор смазочных материалов Выбор смазочных материалов производится для вновь проектируемых машин, для машин после их модернизации и для действующего оборудования при изменении условий эксплуатации. Основными факторами, от которых зависит выбор являются: – конструкция узла трения; – рабочий режим (нагрузка, скорость, температура, интервалы их изменения); – особенности рабочего и технологического процесса; – внешняя среда (температура воздуха, его влажность, запыленность, наличие агрессивных газов); – квалификация обслуживающего персонала и возможности ухода за механизмом во время его работы); – требования надежности и экономические факторы. Выбор начинается с оценки целесообразности применения смазочного масла или пластичной смазки. Преимущества смазочных масел по сравнению с пластичными смазками сводятся к следующему: – более высокая стабильность и чистота; – более низкий коэффициент внутреннего трения; – лучшая работоспособность при высоких скоростях скольжения, – при повышенных и при низких температурах; – возможность фильтрации; – возможность осуществлять контроль за состоянием масла и более гибкий контроль за его подачей; – простота добавки и смены масла; – возможность сбора отработанного масла и его регенерации; – охлаждающее действие масел. Недостатки смазочных масел: – повышенные утечки через неплотности в разъемах корпусов и соединений маслопроводов; – необходимость применения сложных уплотнений; – повышенная пожароопасность. Преимущества пластичных смазок: 24 – хорошая работоспособность при малых скоростях скольжения и высоких удельных давлениях, при действии ударных и знакопеременных нагрузках, при частых остановках, а у специальных смазок и при высоких температурах; – возможность работы сопряжений при более высоких значениях зазоров; – хорошее удержание в корпусах; – хорошее заполнение зазоров в узлах трения и неплотностей корпусов подшипников, что препятствует загрязнению поверхностей трения. Недостатки пластичных смазок: – возможность их расслоения, расплавления и вытекания при длительной работе при повышенной температуре; – восприимчивость к загрязнению (пыль, окалина и т.д.); – большая гигроскопичность (особенно к агрессивным водяным и паровым средам); – возможность затвердевания при низких температурах; – для смены смазки необходима разборка и промывка механизмов; – конструктивные возможности при решении задач подвода пластичных смазок более ограничены; – плохой контроль за режимом смазки. Для одной или нескольких кинематических пар конструктивная простота узлов на пластичных смазках обуславливает их предпочтение, если это не противоречит условиям работы узла. Пластичные смазки применяют в парах скольжения тихоходных механизмов, в открытых зубчатых передачах, подшипниках качения и всюду там, где можно избежать усложнений конструкций узла, диктуемых использованием жидкой смазки. В связи с появлением высококачественных пластичных смазок нашло их применение в герметичных узлах с разовой закладкой на весь срок службы (Литол-24, Фиол-1,2, Униол-1,2). Это экономически целесообразно, т.к. периодичность проведения смазочных работ увеличивается в несколько раз в сравнении с жидкими маслами. Однако, при высоких скоростях скольжения или частотах вращения при использовании пластичной смазки возникают большие потери на трение, что повышает температуру смазки. Кроме того, при высоких частотах вращения происходит отбрасывание смазки от рабо25 чих поверхностей. Внутреннее трение повышается также при низких температурах; это может вызвать заклинивание и нарушение нормального функционирования узла. Применение пластичных смазок не всегда возможно в узлах, не допускающих разборки и рассчитанных на длительную эксплуатацию. Все эти обстоятельства ограничивают область применения пластичных смазок. 10.1 Смазка подшипников Критериями выбора смазочных материалов и способа смазывания для подшипников качения являются: – величина наибольшего контактного напряжения, как характеристика нагрузки; – параметр dn (d - диаметр вала, мм, n - частота вращения вала, об/мин), как показатель быстроходности С увеличением нагрузки и рабочей скорости смазочный материал приобретает большее значение как фактор теплоотвода. Вязкость смазочного материала, пригодного для смазки подшипников, должна соответствовать нагрузке: чем меньше нагрузка, тем меньше должна быть вязкость для максимального снижения потерь на трение и предупреждения чрезмерного нагрева подшипника. С увеличением скорости вязкость смазочного материала должна снижаться. С учетом температурного фактора вязкость должна назначаться такой, чтобы при эксплуатационной температуре рабочая вязкость смазочного материала не оказалась недостаточной. Для выбора вязкости смазочного материала можно пользоваться справочными номограммами. Пластичные смазки широко применяются в подшипниках качения, в которых основным требованием к смазочному материалу является защита трущихся поверхностей от износа, задира и коррозии. Следует иметь в виду, что коэффициент трения в подшипнике качения возрастает по мере увеличения количества смазки, поступающей в зону трения. Одноразовое количество высоковязкостного масла или пластичной смазки, расходуемое на первоначальное заполнение корпуса подшипника и на периодическое пополнение, не должно превышать 1/3 свободного пространства корпуса подшипника. В противном случае увеличиваются потери на трение, повышается температура в узле трения и т.п. 26 При смазывании погружением важно поддерживать в процессе эксплуатации правильный уровень масла в ванне подшипника. Этот уровень должен находиться между 1/3 и 1/2 высоты нижнего шарика или ролика подшипника, поскольку даже небольшое повышение уровня масла в ванне приводит к повышению коэффициента трения и температуры подшипника. 10.2 Смазка зубчатых передач Для правильного смазывания зубчатых передач очень важно выбрать масло такого сорта, чтобы оно при рабочей температуре ванны с жидким смазочным материалом хорошо прилипало бы к зубьям. Короче говоря, правильно выбранное масло хорошо удерживается на поверхности зубьев, образуя вокруг зубчатой передачи масляную оболочку. Высоковязкие смазочные масла при низких температурах теряют текучесть, в результате чего окунающиеся колеса перестают захватывать их зубьями. Маловязкие смазочные масла же с повышением температуры разжижаются настолько, что при погружении колеса в ванну с жидким смазочным материалом разбрызгиваются в стороны и очень слабо задерживаются на зубьях. Естественно, что как одни, так и другие масла не могут обеспечивать качественного смазывание зубчатых передач. Для тяжело нагруженных зубчатых передач применяют высоковязкие смазочные материалы. Их применение хотя и обеспечивает образование надежной масляной пленки, но неудобно в эксплуатации, особенно при низкой температуре. При высоковязких смазочных материалах снижается КПД передачи, ухудшается теплоотвод от зубьев, а при смазывании погружением увеличиваются затраты мощности на взбалтывание. Трудности прокачиваемости вязкого смазочного материала через трубопровод могут вызвать неприемлемое увеличение его сечения. При прочих равных условиях при смазывании под давлением можно назначать менее вязкие материалы. С ростом окружной скорости зубчатых колес для уменьшения потерь вязкость должна быть уменьшена. С увеличением твердости рабочих профилей зубьев увеличивается время и приработки, поэтому для защиты зубьев от возможных повреждений в начальный период работы колес целесообразно применять более вязкие смазочные материалы. 27 10.3 Смазка червячных передач Влияние смазочных материалов на работоспособность червячного зацепления носит такой же характер, как и при смазке зубчатого зацепления. Сложности возникают при выборе смазочного материала для смазывания разнотипных пар трения из общей ванны или от одной централизованной системы. Так, в редукторах и в коробках передач одним смазочным материалом смазывают зубчатые колеса и опоры валов и шпинделей, установленные внутри общего корпуса. Даже в одноступенчатом редукторе с валами на подшипниках скольжения оптимальная марка смазочного материала для подшипников может не совпадать с таковой для зубчатой пары. Так как подшипник отличается большей гибкостью в смысле возможного варьирования вязкости смазочного материала в зависимости от величины зазора, обладает к тому же ремонтоспособностью и имеет меньшую стоимость по сравнению с зубчатой передачей, то при выборе масла преимущество должно быть отдано требованиям со стороны зацепления. В этом случае следует отдавать предпочтение смазкам с универсальными свойствами. 10.4 Смазка канатов и цепей Канаты смазывают на месте их производства для предохранения от коррозии (пропитка) и уменьшения трения между стренгами канатов в процессе их эксплуатации (смазывание). Смазывают канаты жидкими и пластичными смазочными материалами. Смазочные масла для пропитки и смазывания канатов – это практически полужидкие смазочные материалы СТП-Л (летом), СТП-З (зимой) или высоковязкостное смазочное масло (трансмиссионное масло для промышленного применения - нигрол, осевые масла Л и З). В качестве канатных смазок применяют смазку БОЗ, торсиол-38, торсиол-55. В качестве заменителей используют высоковязкое масло, солидол С. Цепи смазывают жидкими и пластичными смазочными материалами. Масла следует подбирать в зависимости от температуры среды, скорости и метода смазывания. 28 Пластичные смазочные материалы для цепных передач подбирают в зависимости от температуры, а также влажности окружающего воздуха. Цепи смазывают погружением их в пластичную смазку, предварительно разогретую до температуры не более 55 оС. 10.5 Смазка направляющих скольжения Для смазывания направляющих скольжения при возвратнопоступательных движениях деталей обычно применяют смазочные масла и очень редко пластичные смазки. Масла выбирают в зависимости от нагрузки и скорости скольжения. Помимо значений нагрузок и скоростей, при выборе вязкости масла для направляющих скольжения необходимо учитывать также их конструктивное расположение и условия внешней среды (температуру). Для горизонтальных направляющих, как правило, требуются менее вязкие масла. Для направляющих, расположенных вертикально, а также для направляющих кузнечно-прессового оборудования, требуются более вязкие масла. 10.6 Смазка резьбовых соединений Смазка резьбовых соединений необходима для снижения коэффициента трения. Высокие нагрузки и малая скорость перемещения приводит к выдавливанию смазочных материалов, поэтому жидкие масла не пригодны. Многие резьбовые соединения покрывают тонким слоем смазочного материала перед сборкой. После затяжки поверхность остается практически сухой и быстро коррозирует, а смазочный материал со временем меняет свои эксплуатационные свойства. Более перспективными являются твердые смазочные материалы в виде паст (дисульфид молибдена, графит и др.). При этом коэффициент трения снижается до 0,03…0,08. Работоспособно такое покрытие до температуры 200…500оС. Для лучшей адгезии смазочных материалов поверхность резьбы анодируют. Коэффициент трения при этом снижается до 0,1…0,2. Выбор твердых смазочных материалов должен учитывать свойства соединяемых металлов, характеристики окружающей среды и др. 29 11 Методы смазывания Методы смазывания прежде всего классифицируются по способу подачи смазочного материала к поверхностям смазывания. Смазывание под давлением - смазывание, при котором смазочный материал подается к поверхности трения под давлением. Смазывание погружением - смазывание, при котором поверхность трения частично, постоянно или периодически погружена в ванну с жидким смазочным материалом. Смазывание кольцом - смазывание, при котором смазочный материал подается к поверхностям трения кольцом, увлекаемым во вращение валом. (Смазывание может осуществляться свободным или закрепленным на валу кольцом.) Капельное смазывание - смазывание, при котором к поверхности трения подается жидкий смазывающий материал в виде капель через равные промежутки времени. Смазывание набивкой – смазывание, при котором жидкий смазочный материал подается на большом участке поверхности трения с помощью соприкасающегося с ней смазываемого материала, обладающего капиллярными свойствами. Фитильное смазывание – смазывание, при котором жидкий смазочный материал подается к поверхности трения с помощью фитиля. Смазывание твердым покрытием – смазывание, при котором на поверхность трения до работы детали наносится смазочный материал в виде твердого покрытия. Разделяются также методы смазывания и по повторности использования смазочного материала. Циркуляционное смазывание – смазывание, при котором смазочный материал после прохождения по поверхности трения вновь подается к ней механическим способом. Ресурсное смазывание – одноразовое смазывание на ресурс узла перед началом работы. Одноразовое проточное смазывание – смазывание, при котором смазочный материал периодически или непрерывно подводится к поверхности трения и не возвращается в смазочную систему. Не смотря на отмеченные выше недостатки пластичных смазок, наиболее традиционным видом систем смазки являются системы, работающие на пластичных смазочных материалах. Вторыми по рас30 пространению являются циркуляционные системы смазки, работающие на жидком смазочном материале. Циркуляционные системы смазки имеют следующие недостатки: – большие затраты при монтаже и обслуживании; – большая энергопотребляемость (необходимость больших мощностей для привода нагнетающего оборудования); – большое количество смазочного материала (маслоподвалы, маслобаки); – дорогостоящее оборудование (маслосборники, отстойники, теплообменники, фильтры и т.д.); – большие диаметры подводящих и отводящих трубопроводов; – неудовлетворительный контроль за режимом смазки. В последнее время все более широкое применение получают системы смазки «масло-воздух», основанных на принципе транспортировки смазочного материала в виде пленки с помощью сжатого воздуха по трубопроводам непосредственно к точкам смазки. Системы смазки «масло-воздух» подразделяются на типы: – «масляный туман»; – «масловоздушный поток»; – «пленочная». Системы смазки типа «масляный туман» создают аэрозоль из смазочного материала с мелкодисперсными каплями смазочного материала в воздухе. Сформировать пленку из смазочного материала с заранее заданными параметрами и доставить ее к точкам смазки этой системой крайне затруднительно. Системы смазки типа «масляный туман» имеют следующие недостатки: – необоснованно большой расход смазочного материала; – необоснованно большой расход сжатого воздуха; – большой вред экологии; – большая пожароопасность. Системы смазки типа «масловоздушный поток» создают аэрозоль из смазочного материала с крупнодисперсными каплями смазочного материала в воздухе. Чтобы сформировать пленку из смазочного материала с заранее заданными параметрами и доставить ее к точкам смазки этой смазочной системой, приходится затрачивать меньшее количество смазочного материала и сжатого воздуха, нежели затрачивает система смазки типа «масляный туман». 31 Системы смазки типа «масловоздушный поток» имеют следующие недостатки: – большой расход смазочного материала; – большой расход сжатого воздуха; – неоправданность создания «делителей потока»; – невозможность создания устойчивость пленки из смазочного материала с заранее заданными параметрами. Системы смазки пленочные (ССП) создают из смазочного материала пленку с заранее заданными параметрами и сжатым воздухом доставляют ее к точкам смазки. Этим достигается существенная экономия смазочного материала, уплотнение подшипникового узла за счет избыточного давления воздуха, что создает практически идеальные условия для работы подшипников, повышая тем самым их ресурс. Автоматизированные системы смазки пленочные обеспечивают оптимальные режимы смазки и частичное охлаждение подшипников для следующих узлов: – рабочих и опорных валков клетей станов горячей и холодной прокатки листа, блюмингов, клетей станов сортового проката (однои многорядных, ролико- и шарикоподшипников, диаметром от 120 мм до 1200 мм, при скоростях прокатки 12…120 м/сек); – тянуще-правильные машин и линий непрерывной разливки стали (одно и многорядных, ролико- и шарикоподшипников, диаметром от 120 мм до 420 мм, при скоростях прокатки 0,5…2 м/сек и температуре в районе подшипников до 2000С); – открытых зубчатых передач мельниц; – рольгангов отводящих, печных и др.; – транспортеров, цепных передач рольгангов и конвейеров; – высокооборотных шпинделей металлообрабатывающих станков; – и многих других машин и механизмов, работающих в условиях высоких скоростей и температур, повышенной влажности, загрязненности и больших нагрузок. 12 Циркуляционные системы жидкой смазки Циркуляционное смазывание жидким смазочным материалом, осуществляемое под давлением, в большинстве случаев удовлетворя32 ет условиям смазывания машин металлургического оборудования. В централизованной циркуляционной системе смазочное масло перемещается по маслопроводам, образующим замкнутый кольцевой путь, смазывает трущиеся поверхности, проходит ряд агрегатов, где подвергается фильтрации, охлаждается и т. д. Смазочный материал движется под давлением, создаваемым насосом. Таким образом, в рассматриваемой системе смазочное масло, выйдя из бака, проходит через всю магистраль и вновь возвращается в тот же бак. Практически теряется лишь небольшое количество масла, оставшегося на смазываемых поверхностях, испаряющегося и выдавливаемого через уплотнения. При циркуляции масло не только смазывает, но и охлаждает узлы трения и уносит с собой все инородные примеси, присутствие которых в смазочном слое недопустимо. Циркуляционное смазывание при постоянном и повторном использовании смазочного материала, находящегося в непрерывной циркуляции, является наиболее экономически выгодным способом централизованной смазки. В то же время при выборе смазочной системы с жидким смазочным материалом необходимо учитывать, что оборудование, составляющее циркуляционную систему, довольно сложное, дорогое, имеет большие габариты и требует надежных уплотнений во всех соединениях. Поэтому централизованную циркуляционную смазку следует применять лишь в тех случаях, когда не могут быть использованы все другие системы, а технические преимущества данной системы могут быть реализованы сполна. К циркуляционной системе может быть отнесена любая система подачи жидкого смазочного материала, при которой отработанное масло возвращается в резервуар или отстойник или находится в непрерывной подвижности без циркуляции по трубопроводам. В самой системе, рассчитанной на смазывание многих машин, могут быть более мелкие циркуляционные системы, не связанные с основной системой, обслуживающие некоторые (отдельные) машины. Кроме того, наряду с применением централизованной смазки можно в одной и той же машине или в комплексе машин применять и другие методы подачи смазочного материала, например одноразовое проточное смазывание, смазывание погружением и т. д. В зависимости от способа подачи смазочного масла к трущимся поверхностям может быть свободная или принудительная его циркуляция в системе. При свободной циркуляции подачу осуществляют 33 при помощи специальных устройств, обеспечивающих непрерывный поток смазочного масла. К таким устройствам относятся отдельные виды фитилей, конусы для смазывания центробежным способом, трубы для подачи масла самозасасыванием и т. д. Системы, работающие под давлением, предназначены для смазки комплекса машин с большим числом смазываемых точек. Каждая система такого типа оснащена устройствами для очистки и охлаждения масла в процессе эксплуатации и приборами, автоматизирующими управление и контроль за ее работой. Сложность и объем оборудования системы зависит от полноты ее использования и предъявляемых к ней эксплуатационных требований. Наиболее часто такие системы обычно применяют в прокатном оборудовании, располагая их в подвальных помещениях. Системы жидкой смазки (см. рисунок 1) по своей структуре аналогичны и отличаются лишь производительностью, типом насосов, типов фильтров. Каждая система жидкой смазки состоит из следующего оборудования: – резервуар для масла; – двух насосов с электродвигателем, один из которых является рабочим, а второй резервным; – двух фильтров, причем привод фильтров на очистку может быть как ручной, так и механический. Система рассчитана для работы одновременно с двумя фильтрами; – маслоохладителя (наличие маслоохладителя в системе по необходимости); – трубопроводов и арматуры. Для обеспечения контроля состояния, а также автоматической работы системы она снабжена следующей аппаратурой контроля: – двумя электроконтактными манометрами; – реле уровня масла в резервуаре; – двумя или одним в зависимости от наличия маслоохладителя эле-ктроконтактными термометрами; – командным электроприбором для автоматической очистки фильтров (при наличии привода); – техническим дифференциальным манометром для контроля перепада давления на фильтрах. При работе системы масло всасывается рабочим насосом из резерву-ара через плавающий всас и поступает в фильтры, предназна34 ченные для очистки масла от механических примесей, откуда через маслоохладитель (при его наличии) направляется далее к смазываемым точкаммеханизмов. После смазки всех трущихся поверхностей масло самотеком по сливному трубопроводу возвращается в резервуар. Автоматическое включение привода фильтров на самоочистку производится от командного прибора КЭП, который настраивается на время, соответствующее двум–трем оборотам патрона фильтра. Интервал между включениями устанавливается в зависимости от системы от 6 до 12 часов. ТПГ-СК - термометр электроконтактный; ЭКМ – манометр электроконтактный; ТМ – манометр технический; МДФ – манометр дифференциальный 1 – вентиль или задвижка; 2 – клапан обратный; 3 – вентиль с электромагнитным приводом; 4 – клапан перепускной Рисунок 1 – Схема системы жидкой смазки Масло в резервуаре подогревается паром, который включается с помощью вентиля с электромагнитным приводом при минимально допустимой температуре масла. Команду на включение и выключение вентиля дает электроконтактный термометр, датчик которого установлен на резервуаре и контролирует температуру масла. Кроме того, температура масла контролируется после маслоохладителя. При превышении допустимой температуры подается предупреждающий сигнал на пульт управления системой. Для контроля давления масла 35 в системе и автоматического включения резервного насоса установлены два электроконтактных манометра. Первый ЭКМ контролирует одним контактом пониженное давление масла, автоматически включает резервный насос и подает предупредительные световой и звуковой сигналы. Второй контакт не используется. Второй ЭКМ контролирует первым контактом аварийно низкое давление в системе, посылая сигналы. Этот же контакт дает команду на отключение двигателей агрегатов через определенный промежуток времени. Второй контакт ЭКМ контролирует нормальное давление в системе. Для контроля уровня масла на резервуаре предусматривается реле уровня, которое подает сигнал при аварийно низком уровне масла в резервуаре. 13 Системы смазки подшипников жидкостного трения Системы смазки подшипников жидкостного трения (ПЖТ) аналогичны системам жидкой смазки, ранее описанным, и лишь имеют дополнительно резервуар, сетчатые фильтры тонкой очистки и реле давления для контроля разности давления в сетчатых фильтрах. В системе ПЖТ имеется резервуар давления с двумя реле уровня. Резервуар давления обеспечивает подачу масла в ПЖТ в аварийном случае при остановке насосов. Остановка насосов и начало работы резервуара давления контролируются электроконтактным манометром. Контроль давления масла перед каждой клетью у ПЖТ осуществляется электроконтактным манометром. Контроль температуры масла на сливе осуществляется термометром электроконтактным. 14 Промывка системы после сборки Промывку осуществляют смесью 50% керосина и 50% минерального масла. Смесью заполняют 0,5…0,75 объема резервуара и промывку проводят в три этап, временной промежуток между которыми не должен превышать 4…5 часов. Перед началом промывки необходимо тщательно проверить качество монтажа трубопроводов. На первом этапе подводы от магистральных трубопроводов к точкам смазки следует отсоединить, а отверстия заглушить. Магист36 ральные трубопроводы закольцовывают так, чтобы не образовывалось полостей, в которых могла бы скапливаться грязь. Промывка осуществляется 24 часа. На втором этапе к магистральным трубопроводам подсоединяют отводы, закольцовывают их непосредственно в местах соединения к точкам смазки. В течение 12 часов осуществляют подачу смеси через фильтры. После этого смесь удаляют, закольцовки разбирают, трубопроводы продувают сжатым воздухом, фильтры вскрывают и очищают. На последнем этапе в резервуар заливается рабочее масло и подогревается до 45оС . Подводы подсоединяются к точкам смазки и проводится промывка в течение 12 часов с пропуском масла через смазываемые узлы. При этом регулируется подача масла, отмечаются места утечек и готовят станцию к эксплуатации. После промывки проводится анализ масла. При превышении механических примесей допустимых норм промывку необходимо продолжить. 15 Подготовка системы смазки к работе Подготовка системы смазки к работе осуществляется в следующем порядке: – залить необходимый сорт масла в резервуар-отстойник (недолив 50…100 мм); – подогреть масло до 38…45оС, если масло имеет вязкость выше чем 7 мм2/с при 100оС (при температуре окружающего воздуха не ниже +5оС). При более низких температурах окружающего воздуха необходимо нагреть до 60оС; – проверить правильность положения кранов, состояние труб и трубной арматуры на линии, открыть вентиль на подводе к точкам; – включить насос и настроить предохранительный клапан на необходимое давление (0,4 МПа); – проверит указатели течения масла и отрегулировать подачу, устранить утечки; – проверить исправность всех блокирующих устройств, средств автоматического управления и сигнализации. При наличии какойлибо неисправности в системе управления пуск системы смазки в работу запрещается. После проверки систему можно выключить. 37 Включать систему в работу необходимо за 15…20 минут до пуска оборудования. При этом заранее включается подогрев масла. Во время работы смазочная система может быть остановлена: – по распоряжению оператора c пульта управления агрегата; – в случае понижения давления в системе ниже допустимого. Остановка производится только после отключения обслуживаемого оборудования. 16 Краткие указания по эксплуатации систем жидкой смазки 1. Пуск смазочной системы производить только при наличии в исправном состоянии всех световых и звуковых сигнальных точек как в подвальных помещениях, так и на пультах управления в цехе. При отсутствии хотя бы одной сигнальной точки или ее неисправности пуск соответствующей системы запрещен. Пуск и работа системы разрешены лишь при выключенных на щите управления индикационных лампах. 2. Перед каждым пуском системы проверять действие сигнализаторов, электроконтактных манометров, сигнальных реле. Для этого перед запуском насосов нужно включить сигналы на пульте управления агрегата. Сигналы должны действовать до достижения нормального для данной системы давления. Если хоть один из приборов при такой проверке не сработал, пуск системы воспрещен. Во всех смазочных станциях аварийный сигнал должен быть одновременно световым и звуковым. 3. Перед пуском допускается подогрев масла до температуры 60…70оС. Включать системы необходимо за 15…20 минут до пуска агрегата. 4. При остановке систем жидкой смазки машинист подвала или его помощник должны лично убедиться в том, что обслуживаемые механизмы остановлены. 5. Необходимо следить за четкостью действия приборов, обеспечивающих автоматическую работу станции, обращая особое внимание: – на чистоту контактов электроконтактных приборов, так как возможно их пригорание; – на частоту срабатывания командного прибора КЭП или дифференциального реле давления, управляющих работой фильтров, не до38 пуская слишком частого их включения, так как это может привести к быстрому износу фильтрующих элементов. 6. Систематически следить за состоянием масла в отстойнике, для чего: – отвернув нижние пробко-спускные краны спустить воду из отстойника (попадает либо охлаждающая вода через уплотнение подшипников, либо из-за неисправности теплообменника); – регулярно брать пробы масла для лабораторных анализов. 7. Раз в год промывать отстойники горячей водой и периодически спускать грязь, осевшую на дне корпуса дисковых и пластинчатых фильтров, а также следить за чистотой фильтров в отстойниках. Уровень масла ниже красной черты может служить признаком засорения фильтров отстойника. 8. Периодически чередовать работу основных и резервных насосов системы с целью равномерного их износа. 9. Рекомендуется поддерживать давление масла на входе в теплообменник на 0,02…0,03 МПа (0,2…0,3 кгс/см2 ) выше, чем давление охлаждающей воды (прикрывая задвижку-вентиль на входе масла в теплообменник). В таком случае при аварийном появлении течи в теплообменнике масло потечет в воду, а не наоборот. 10. Необходимо следить за чистотой наружной и особенно внутренней поверхностей трубок радиатора в теплообменнике, обратив особое внимание на правильное срабатывание реле давления, контролирующего чистоту радиатора. 11. Машины, обслуживаемые данной смазочной станцией, разрешено пускать только после того, как давление в нагнетательной магистрали достигает минимум 0,15 МПа (1,5 кгс/см2). 12. Систематически необходимо наблюдать за работой указателей течения и подачи масла, за состоянием сопел и брызгал в редукторах, не допуская их загрязнения, а также за состоянием всех фланцевых и резьбовых соединений, не допуская в них течей. 13. Не реже одного раза в день спускать воду из водоотделителя, установленного на подводе сжатого воздуха к оборудованию масляного подвала. 39 17 Централизованные системы пластичной смазки Автоматизированные централизованные смазочные системы пластичной смазки применяют для обслуживания прокатного, доменного, сталелитейного, агломерационного, дробильно-размольного и других цехов металлургического производства, а также кранового оборудования. По принципу работы централизованные автоматические смазочные системы подразделяются на петлевые и конечные. Друг от друга они отличаются конструкцией золотникового распределителя, разводкой смазкопроводов по цеху и расположением конечного выключателя по отношению к центральной станции. Петлевые смазочные системы применяют в тех случаях, когда смазываемые машины расположены недалеко друг от друга, образуя компактную группу машин, или когда требуется обслуживать какуюлибо отдельную машину, нуждающуюся в частой подаче смазочного материала в узлы трения, а также при необходимости на ответвления от главной магистрали устанавливать вентили для отключения от смазочной системы механизмов, требующих более редкого смазывания, чем основные группы оборудования. Как видно, выбор типа смазочной системы зависит от условий расположения оборудования. Конечные системы наиболее целесообразно применять при линейном расположении смазываемых агрегатов и механизмов на участках большой длины. Такими системами, например, оснащается оборудование рельсобалочных, крупносортных, непрерывнозаготовочных и других станов, расположенных в линию. Такие машины, как рабочие клети станов, ножницы, правильные машины, лучше оснащать отдельными смазочными системами, оборудованными ручными или автоматическими станциями в зависимости от требований. Каждая система густой смазки (рисунки 2 и 3) состоит из следующего оборудования: – станции густой смазки; – реверсивного клапана с электромагнитным (в системах конечного типа) или гидравлическим (в петлевых системах) приводом, посредством которого обеспечивается поочередная подача смазки по одной из двух, подводящим к точкам смазки магистралям; – трубопроводов и арматуры; – командного электроприбора (КЭП); 40 1 – трубопровод заправочный; 2 – распределитель двухмагистральный; 3 – резервуар; 4 – насос плунжерный; 5 – электродвигатель; 6 – распределитель гидравлический золотниковый с выключателем концевым; 7 – выключатели концевые; 8 – питатели дозирующие; 9 – трубопроводы магистральные Рисунок 2 – Схема станции петлевого типа 1 – трубопровод заправочный; 2 – распределитель двухмагистральный; 3 – резервуар; 4 – клапан реверсивный электромагнитный; 5 – приводы электромагнитные; 6 – блок переключения смазочный; 7 – выключатель концевой; 8 – питатели дозирующие; 9 – насос Рисунок 3 – Схема станции конечного типа 41 – питателей дозирующих (ПД), служащих для подачи порции смазки к местам трения; – блока переключения смазочного, который устанавливается перед наиболее удаленным питателем (в системах конечного типа); – конечного выключателя блока переключения смазочного; – распределителей двухмагистральных, предназначенных для управления подачей смазки к точкам, требующим редкой подачи смазки, или для подключения к системе смазки оборудования, используемого только при определенном технологическом процессе; – распределителей двухмагистральных для автоматической заправки станции. 17.1 Петлевые смазочные системы Схема автоматической централизованной системы пластичной смазки петлевого типа приведена на рисунке 4. Двухлинейная смазочная станция 1 представляет собой ряд находящихся в кинематической взаимосвязи узлов, смонтированных на горизонтальной плите, прикрепленной к фундаменту. Резервуар 2 станции заполняется пластичной смазкой через заправочный клапан 3 из емкости при помощи установленного на ней перекачного насоса 4 пневматического действия или шестеренного с электроприводом. Через определенные, заранее установленные промежутки времени командный электроприбор 19 включает электродвигатель 5, который заставляет плунжерный насос нагнетать смазку из резервуара 2 станции через реверсивный золотниковый распределитель с гидравлическим управлением 7 и сетчатый фильтр 8 к питателям по одной из магистралей I или II. Под давлением смазки все дозирующие питатели начинают срабатывать и подавать смазочный материал в точки потребления. Работу питателя можно рассмотреть по рисунку 5. Пусть смазка (см. рисунок 5,а), пройдя каналы а и б, попадает в цилиндр 3, здесь она заставит поршень 2 опускаться и выталкивать находящуюся под ним смазку через канал ж в полость цилиндра в, заключающуюся между нижней и средней головками золотника 1, оттуда через каналы г и д в смазываемую точку, присоединенную к питателю снизу. После срабатывания всех питателей давление быстро возрастает как в работающей, так и в соединенной с ней обратной магистрали. 42 Рисунок 4 – Схема централизованной автоматической петлевой системы пластичной смазки 43 Первая (Iа) и вторая (IIа) магистральные линии (см. рисунок 4) являются обратными и служат для переключения распределителя и возврата смазки в резервуар при достижении в системе максимального рабочего давления. По пути к резервуару смазка проходит через распределитель и переключает его на другую магистраль для следующего цикла работы станции. Одновременно с этим распределитель 7 через конечный выключатель 6 отключает электродвигатель 5. Рисунок 5 – Схема работы питателя После срабатывания всех питателей давление быстро возрастает как в работающей, так и в соединенной с ней обратной магистрали. Первая (Iа) и вторая (IIа) магистральные линии (см. рисунок 4) являются обратными и служат для переключения распределителя и возврата смазки в резервуар при достижении в системе максимального рабочего давления. По пути к резервуару смазка проходит через распределитель и переключает его на другую магистраль для следующего цикла работы станции. Одновременно с этим распределитель 7 через конечный выключатель 6 отключает электродвигатель 5. После переключения магистралей распределителем в следующем цикле смазка начнет поступать (см. рисунок 5, б) в каналы е и ж и цилиндр 3. Под действием давления поршень 2 вытолкнет находя44 щуюся под ним дозу смазки через канал б в пространство цилиндра в, заключающееся между верхней и средней головками золотника; оттуда через каналы г и д – в смазываемую точку, присоединенную также снизу. При установке рассмотренного типа питателей в систему централизованной смазки цикл нагнетания должен быть разделен по времени на две примерно равные части, т. е., подавая смазочный материал по одной магистрали в одну половину смазываемых точек, станция должна переключиться и после короткой паузы (от 4 до 13 минут) продолжать нагнетание по другой магистрали в оставшиеся смазываемые точки. Затем следует длинная пауза, предусмотренная режимом смазки. Для более рационального расположения в системе питатели обычно группируют по несколько штук как на главных магистралях (13), так и на отводах 10 от них (11, 15, 17). Мазевый поток в отводах переключают при помощи золотника 14 или через четырехходовой кран 18. Трубопроводы 12 от питателей идут к смазываемым точкам. Для контроля работы смазочной системы служит самопишущий манометр 9, который фиксирует максимальное давление, создаваемое в каждой магистрали, время работы станции и периодичность ее включения. Паропроводящая магистраль 16, расположенная между смазочными магистралями I и II и продолженная к отводам, предназначена для подогрева смазки в трубопроводах в холодное время, так как смазочная система работает удовлетворительно только при температуре не ниже 15оС. Наряду с пароподогревом может быть применен подогрев горячей водой или от электрической сети. При использовании в смазочной системе пластичных смазок (например ЦИАТИМ201 и др.), способных перемещаться по мазепроводам при низких температурах, или присадок, понижающих температуру застывания, можно обойтись без подогрева смазочных коммуникаций. Недостатком петлевых систем является большой расход магистральных трубопроводов из-за наличия обратных линий. Преимуществом можно считать более легкую наладку станции благодаря отсутствию конечного выключателя в конце магистрали и большую надежность ее работы. 45 17.2 Конечные смазочные системы Конечные смазочные системы пластичной смазки и петлевые смазочные системы имеют много общего. Это касается контрольноизмерительных приборов, аппаратуры и арматуры. Отличаются они друг от друга лишь устройством смазочного распределителя, наличием клапана давления, электрическими схемами и электрооборудованием. Смазочные системы конечного типа применяют для смазывания оборудования, расположенного линейно на участках большой протяженности, что характерно для металлургического оборудования. В отличие от петлевых систем смазочных систем в конечных системах более простая разводка труб главной магистрали, поскольку не требуется вводить обратные смазочные линии, необходимые при петлевой смазочной системе. Двухлинейная автоматическая смазочная система конечного типа состоит из смазочной станции 1 (рисунок 6), резервуара 2, который заполняется смазкой из емкости при помощи перекачного насоса 3 через заправочный клапан 4 (как и в петлевой системе). Работает система следующим образом. Через заданные интервалы времени командный электроприбор 6 включает электродвигатель 5, приводящий в движение плунжерный насос станции. Смазка, нагнетаемая насосом из резервуара 2, проходит каналы распределителя 14 с электрическим управлением и поступает в одну из магистралей труб 12. Прежде чем попасть в магистраль, смазка очищается от механических примесей в сетчатых фильтрах 15. Под давлением смазки в трубопроводах начнут срабатывать вмонтированные в них питатели 11, т.е. выдавливать дозы смазочного материала по трубам 13 в точки потребления. Срабатывание всех питателей гарантируется клапаном давления 10, который соединен с конечным выключателем и установлен в конце наиболее длинного ответвления магистрали. В конечной системе, имеющей два или несколько ответвлений с приблизительно равным сопротивлением в мазепроводах , устанавливаются два или несколько клапанов давления, которые барабанным переключателем сблокированы так, что электродвигатель 5 насоса выключится только после переключения контактов того конечного выключателя, который сработает последним. 46 При наличии ответвлений главной магистрали, предназначенных для периодического отключения от системы группы точек, которые не требуют подачи смазки при каждом цикле работы станции, применяют линейные распределители с электрическим управлением 17. Рисунок 6 – Конечная система централизованной смазки 47 С переключением золотников клапана давления 10 замыкается контакт конечного выключателя, входящего в состав этого клапана, и ток автоматически переключается в электромагнитах 16 распределителя 14, что вызывает перемещение его золотника во второе крайнее положение. В результате указанных перемещений элементов автоматики размыкается цепь магнитного пускателя двигателя насоса и он останавливается. В следующий очередной цикл насос начнет нагнетание смазки уже по другой магистральной трубе 12 и весь процесс повторится сначала. В комплект автоматических приборов конечной системы централизованной смазки, кроме электропневматического прибора 6, входятсигнальная лампа 8 и сирена 9. Сирена включается при слишком длительной работе станции, а также при несвоевременном пуске последней. Для контроля за изменением давления в нагнетательных мазепроводах в автоматику конечных систем смазки включается самопишущий манометр 7. 17.3 Центральные станции с механическим приводом от вала машины В металлургическом машиностроении нередко возникает необходимость в подаче смазочного материала к нескольким смазываемым точкам чаще, чем к остальным. Естественно, что применение автоматической смазочной станции для обслуживания небольшого количества смазываемых точек будет экономически невыгодным. Применение ручного насоса в этом случае тоже нежелательно, поскольку необходимость в частой подаче смазочного материала потребует непрерывной работы смазчика. Наиболее приемлемым способом подвода смазочного материала является установка централизованной смазочной системы с механическим приводом. К основным узлам, входящим в систему централизованной смазки с механическим приводом, относятся: распределитель, предохранительный клапан и фильтры. 48 18. Эксплуатация централизованных систем пластичных смазок Независимо от типа установки к эксплуатации систем пластичной смазки предъявляется ряд общих требований. При ремонте, заправке или обслуживании станций необходимо следить за тем, чтобы: 1. Была исключена возможность попадания в систему грязи, песка, воды и других посторонних включений. Несоблюдение этого требования неизбежно вызовет быстрый износ плунжерных насосов, в результате чего нарушится или полностью прекратится работа станции. Попадание в систему воды изменяет химические свойства мази, и она теряет свои смазочные свойства. 2. Станция была заряжена соответствующим сортом смазки, рекомендованным проектом, или ее заменителем, при этом следует обращать внимание на техническую характеристику смазки и на ее качество. Смазка должна быть однородная по составу, без комков и посторонних примесей. 3. Была исключена возможность попадания в систему воздуха, поэтому запрещается заполнять резервуар станции вручную через верх со снятой крышкой. Присутствие воздуха в мазепроводах систем легко обнаружить по большому, чем обычно, поднятию штока поршня резервуара сразу же после остановки станции. При попадании в систему воздуха нужно освободить ее от смазки и промыть. 4. Была исключена возможность утечек через питатели, соединительные детали трубопроводов, сам трубопровод, так как иначе не может быть обеспечена нормальная работа системы. При повреждении участка трубопровода поврежденный элемент удаляют, а если это труба, то ее заменяют новой, которая перед этим должна быть соответствующим образом обработана, т.е. протравлена или обработана пескоструйной машиной, промыта, заполнена смазкой. 5. Запорные приспособления, установленные на мазепроводах возле станции, были при ее работе открыты. 6. Соблюдали надлежащий контроль за своевременным заполнением резервуара смазкой. В современных автоматических системах пластичной смазки предусматривают автоматическое заполнение резервуара смазкой от за49 рядного агрегата, включаемого от импульса, подаваемого конечным выключателем, установленным на резервуаре станции и ограничивающим нижний уровень поршня. От подобного же верхнего выключателя подается импульс на отключение зарядного агрегата. 7. Один раз в сутки меняли диаграмму на самопишущим манометре, а результаты предыдущей диаграммы анализировали. 8. Регулярно проверяли показания манометров на контрольных клапанах. 9. Один раз в смену проверяли срабатывание питателей. 19 Системы смазки пленочные Система смазочная пленочная состоит из следующих блоков (рисунок 7): – модуля управления и контроля; – модуля смазочного; – модуля распределения и контроля; – генераторов масляной пленки; – модуля подготовки воздуха; – выносного пульта сигнализации; – светосигнального блока; – влагоотделителя. При подаче питания к «модулю управления и контроля» включается нагнетательная установка «модуля смазочного» и смазочный материал из бака по трубопроводам подается к «модулю распределения и контроля», от которого по трубопроводам смазочный материал поступает в «генераторы масляной пленки». Одновременно воздух из цеховой магистрали через «влагоотделитель» и «модуль подготовки воздуха» поступает в «генераторы масляной пленки». В «генераторе масляной пленки» формируется эластогидродинамическая с заведомо заданными параметрами пленка, которая по трубопроводам через дюзы постоянно подается на беговые дорожки и тела качения смазываемых узлов. 50 1 – шкаф электрический; 2 – блок управления; 3 – электродвигатель; 4 – насос масляный; 5 – бак; 6 – реле уровня; 7 – фильтр всасывающий; 8 – манометр; 9 – клапан предохранительный; 10 – фильтр заливной; 11 – датчик циклов; 12 – питатель; 13 – фильтр линейный; 14 – клапан обратный; 15 – генератор масляной пленки; 16 – влагоотделитель; 17 – кран; 18 – фильтр отстойник; 19 – редуктор; 20 – манометр; 21 – датчик давления; 22 – выносной пульт сигнализации; 23 – светосигнальный блок; 24 – труба Рисунок 7 – Схема гидравлическая принципиальная ССП Система смазочная пленочная обеспечивает точную дозировку смазочного материала в виде пленки, с заранее заданными параметрами и сжатым воздухом доставляет ее каждой точке смазки индивидуально (с точностью до 0,1 мм/мин). При этом создаются оптимальные условия выноса продуктов смазки, частично охлаждаются точки 51 смазки, исключается возможность попадания технологических жидкостей, улучшаются условия для обслуживающего персонала. Все это приводит к следующим результатам: – экономия смазочных материалов (в 15…30 раз меньше, чем при пластичном смазывании, в 5 раз меньше, чем при смазке масляным туманом); – увеличение срока службы подшипников (не менее, чем в 1.5…2 раза); – значительное увеличение промежутков между проверками узлов; – нет затрат на удаление отработанных пластичных смазок; – простота и надежность герметизации узлов трения; – снижение затрат на техническое обслуживание. Систему смазочную пленочную предпочтительно использовать при работе оборудования в экстремальных условиях: – высокие тепловые нагрузки точек смазки (прокатные станы, машины непрерывной разливки стали, холодильники и др.); – воздействия пыли и вредных газов. 20 Техническое обслуживание систем смазки Соблюдение чистоты – основное условие надежной работы системы смазки. В период капитального ремонта необходимо провести ревизию всему смазочному оборудованию: – при обнаружении следов ржавчины в трубопроводах их необходимо протравить; – после травления нейтрализовать содовым или известковым раствором; – промыть чистой водой; – продуть сжатым воздухом; – смазать минеральным маслом. Внутренние поверхности корпусов фильтров, крышек, патрубков, резервуаров очистить салфетками, слегка смоченными смесью минерального масла и керосина. Сварные швы после окончания монтажных работ протравливают и нейтрализуют. 52 21 Режим эксплуатации смазочных материалов Расход смазочных материалов при эксплуатации машин и оборудования зависит от уровня организации ведения смазочного хозяйства. Если смазочное хозяйство находится в запущенном состоянии, нередко сокращается объем использования смазочных материалов, что приводит к чрезмерно длительной их работе в узлах трения, потере свойств, и следовательно, – к увеличению износа пар трения, преждевременному выходу из строя агрегатов, повышению затрат на ремонт машин и оборудования. Для предприятий, имеющих отлаженную систему ведения смазочного хозяйства, снижение расходов смазочных материалов возможно за счет проведения смены масел и смазок по их фактическому состоянию, применения современной заправочной аппаратуры. Использование новых, более качественных масел и пластичных смазок позволяет увеличить периодичность проведение смазочных работ в несколько раз; совершенствование раздающей аппаратуры и конструктивного исполнения узлов трения также сокращает потери смазочных материалов и особенно при заправке узлов трения в условиях низких температур. Проведение смазочно-заправочных работ в условиях низких температур увеличивает потери смазочных материалов, так как значительно возрастает их вязкость и, как следствие, сопротивление прокачиванию. Потери растут и при использовании в качестве тары случайных предметов (ведра, банки и т.п.). Для сокращения расхода масел необходимо: – исключить утечки через уплотнения; – организовать систематический контроль качества масел; – своевременно производить смену масел; – производить систематический уход за маслами, работающими в циркуляционных системах; – установить центрифуги для очистки масел от воды и механических примесей без его слива. На всех циркуляционных системах должно быть организовано: – лабораторный анализ свежих масел и масел, находящихся в эксплуатации; – учет залива и замены масел; – график забора проб из всех систем. 53 Библиографический список 1. Гаркунов Д.Н. Триботехника (пособие для конструктора): Учебник для вузов / Д.Н. Гаркунов. – М.: Машиностроение, 1999. – 336 с. 2. Гедык П.К. Смазка металлургического оборудования / П.К. Гедык, М.И.Калашникова. – М.: Металлургия, 1971. – 376 с. 3. Правила технической эксплуатации централизованных систем густой и жидкой смазки на металлургических предприятиях / НПО “ЧЕРМЕТМЕХАНИЗАИЯ”. – М.: Металлургия, 1987. – 104 с. 4. Трение, износ и смазка (трибология и триботехника) / А.В. Чичинадзе, Э.М.Берлинер, Э.М.Браун и др.; Под общ. ред. А.В.Чичинадзе. – М.: Машиностроение, 2003. – 576 с. 5. Красноженов Н.А. Системы смазки «масло-воздух» // Металлургические машины и оборудование. – 2007. – № 1(7). - С.37 – 41. 54 Учебное издание Юрий Андреевич Епифанцев СМАЗКА МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ Учебное пособие Редактор Н.П. Лавренюк Подписано в печать Формат бумаги 60x84 1/16. Бумага писчая. Печать офсетная. Усл. печ. л. Уч.-изд. л. Тираж экз. Заказ Сибирский государственный индустриальный университет 654007, г. Новокузнецк, ул. Кирова, 42 Издательский центр СибГИУ 55