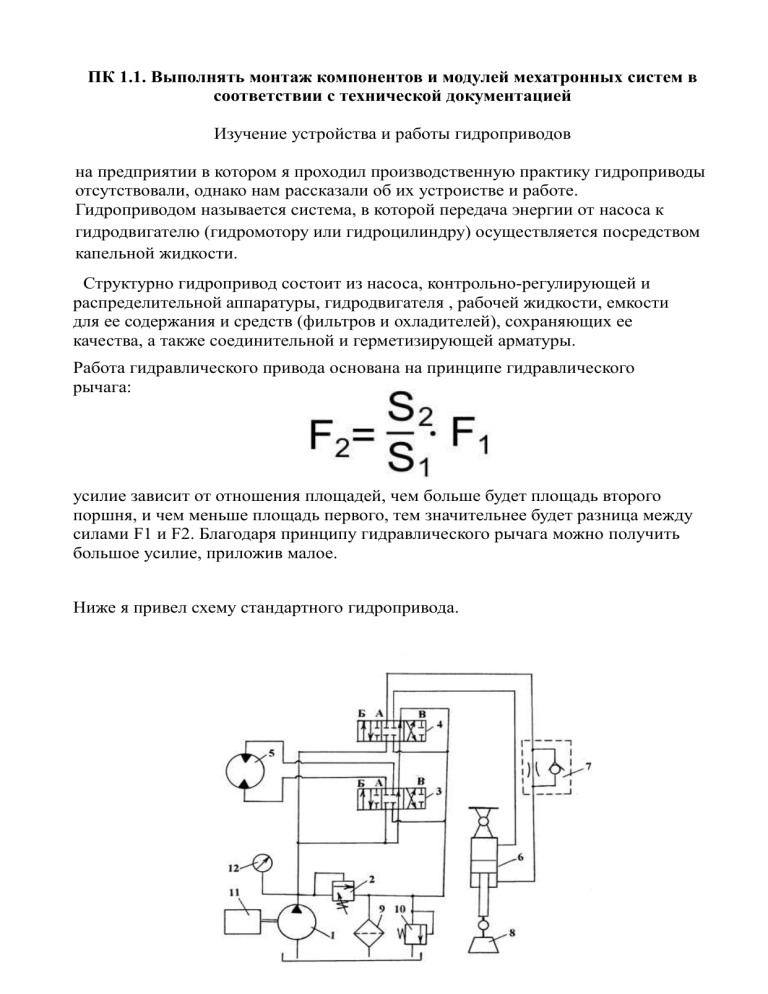

ПК 1.1. Выполнять монтаж компонентов и модулей мехатронных систем в соответствии с технической документацией Изучение устройства и работы гидроприводов на предприятии в котором я проходил производственную практику гидроприводы отсутствовали, однако нам рассказали об их устроистве и работе. Гидроприводом называется система, в которой передача энергии от насоса к гидродвигателю (гидромотору или гидроцилиндру) осуществляется посредством капельной жидкости. +Структурно гидропривод состоит из насоса, контрольно-регулирующей и распределительной аппаратуры, гидродвигателя , рабочей жидкости, емкости для ее содержания и средств (фильтров и охладителей), сохраняющих ее качества, а также соединительной и герметизирующей арматуры. Работа гидравлического привода основана на принципе гидравлического рычага: усилие зависит от отношения площадей, чем больше будет площадь второго поршня, и чем меньше площадь первого, тем значительнее будет разница между силами F1 и F2. Благодаря принципу гидравлического рычага можно получить большое усилие, приложив малое. Ниже я привел схему стандартного гидропривода. Изучение устройства и работы пневмоприводов Принцип работы пневмопривода такой: сжатый воздух подается в одну из полостей цилиндр, а поршень вместе со штоком перемещается и создает толкающее усилие. На нашем предприятии я познакомился с пневмоприводом 61M2P063A0065 Camozzi. На его примере мы и проводили ежедневное Техническое обслуживание, в которое входит: проверка функционирования пневмодвигателя и других устройств; проверка утечек; проверка исправности электропроводки к пневмоустройствам с электрическим управлением; контроль степени загрязненности фильтров; проверка прочности резьбовых соединений; выполнение других работ в соответствии с планами периодических осмотров. К плюсам пнемопривода могу отнести: Пожаро- и взрывобезопасность. Например, в шахтах по добыче угля, с возможным выделением метана или на химических производствах данный привод конкурентов не имеет. Бесперебойность работы в обширном диапазоне температур, а также в пыльной или влажной окружающей среде. Такие условия оставляют единственным механизированным источником энергии именно пневмопривод. Более продолжительный срок службы по сравнению с тем же электроприводом (превышение срока в 10-20 раз). Высокая скорость рабочих движений. Безопасность для персонала по техническому обслуживанию (электропривод не исключает поражение током). Неуязвим в условиях радио- и электромагнитного излечения, что дает возможность использование привода, например, в атомных реакторах. Ко всему этому пневмопривод имеет простую конструкцию и легкость в техническом обслуживании, для изготовления пневмопривода не нужны дорогостоящие материалы, что удешевляет и сам агрегат. Изучение устройства и работы электроприводов Принцип работы электропривода состоит в передаче электрической энергии в механическую. На нашем предприятии было множество электроприводов которые были расположены в различных механизмах. При осмотре во время обходов электроприводов мы проверяли температуру нагрева двигателей; следили за содержанием их в чистоте. Вблизи них не должно быть посторонних предметов, особенно опасных в пожарном отношении. Наблюдали, чтобы пуск и остановка электродвигателей производились производственным персоналом по инструкции и электродвигатели не работали вхолостую. Контролировали напряжение электросети, которое должно быть в пределах 95—110 % от номинального. Проверяли в подшипниках, реостатах и пусковой аппаратуре уровень масла. Обращали внимание на исправность ограждений, препятствующих случайным прикосновениям к вращающимся частям электропривода; устраняли мелкие неисправности (например, заменяли перегоревшие предохранители, регулировали нажим щеток) и проводили наружную очистку электродвигателей. В процессе эксплуатации электроприводов могут возникать ситуации, при которых электродвигатель следует отключить от сети. К ним относятся: появление дыма или огня из электродвигателя или его аппаратуры; несчастный случай с человеком, требующий останова электродвигателя; возникновение вибрации, угрожающей целости электродвигателя; поломка приводного механизма; перегрев подшипников сверх допустимого значения; снижение оборотов электродвигателя, сопровождаемое быстрым его нагревом. Применяемый на практике способ определения температуры электродвигателей путем прикосновения руки к нагретому элементу (на ощупь) не дает точных результатов. Этим способом мы пользовались в тех случаях, когда достаточно получить ориентировочное представление о степени нагрева. Рука выдерживает температуру нагрева не более 60 °С. Основной причиной, вызывающей превышение предельно допустимой температуры электродвигателей, является его перегрузка. Поэтому при работе электродвигателей, а также регулировке технологического процесса следует контролировать показания амперметров, которые устанавливают в цепь статора. При нагревах двигателей выше допустимого предела следует снизить нагрузку. Изучение видов управляющих устройств мехатронных систем устройства управления мехатронных систем делятся на: биотехнические автоматические интерактивные Биотехнические системы управления. Это категория, в которой манипулятор робота в точности копирует движение руки оператора. Это довольно удобно, так как человек-оператор может находиться на достаточно большом расстоянии от зоны выполнения работ, где ему может угрожать как опасность самых низких уровней (обольёт водой), так и средних (попадет в глаза раствором), так и высокой и смертельной (из-за аварии упадет какой-либо тяжелый агрегат). Автоматические системы управления. Это те СУ, которые способны работать без участия человека вовсе. Им достаточно заранее заложить схему поведения («делать что-то пока не …», «если …, то …, иначе ...»), задать последовательность, задать координаты и т.п. Такие роботы очень удобны в тех случаях, когда работа постоянная, цикличная и не меняется в процессе её выполнения. А также не нужно тратить деньги на оператора, да и скорости автоматические СУ достигают более высокой, чем прочие (где участвует человек). Интерактивные системы управления. Это «гибридные» СУ, которые основную массу времени работают как автоматические СУ, но при необходимости могут быть мгновенно переключены на управление человеком, или человек и автоматика работают поочередно. Отличительной чертой таких систем является тот факт, что оператор может подавать команды голосом, текстом и т.п. Одним из удобств можно назвать то, что робот при необходимости работает поэтапно, и он не перейдет к следующему этапу до тех пор, пока не получит командуразрешение от оператора. Я считаю, что нельзя судить о системе управления только по её современности, качеству исполнения, нестандартной реализации и прочим внешним факторам. Каждому своё. А в некоторых случаях и вовсе нет выбора между несколькими видами устройств управления, например, если не позволяют условия работы робота разместить рядом оператора — к примеру, в зоне, которая поражена радиацией. Или если роботу дается огромное число внешне различных деталей, но у которых должен быть одинаковый принцип обработки - в таком случае критерий «самообучаемость» становится важным и необходимым. Или при работе на Луне, когда аппарат оказывается на обратной от Земли стороне нашего спутника и не имеет возможности получать команды от оператора с земли — в таком случае в него должна быть заложена программа, которая позволила бы ему самостоятельно продолжать работу/исследования/поиски, и при этом поддерживать свои системы жизнеобеспечения. Настройка узлов мехатронной системы на предприятии в котором я проходил практику, имелся мехатронный модуль робота Fanuc однако нас не допустили к нему, но рассказали о настройке его сервоприводов. Настройка сервоприводов включает в себя калибровку по координатам для достижения минимальной погрешности. При включении или каком либо изменении программы, рекомендуется быть за пределами досягаемости манипулятора. Выбор и монтаж пускорегулирующего устройства и устройств защиты Пускорегулирующая аппаратура представляет собой обширный ассортимент аппаратов, предназначенных для управления электрооборудованием (пуск и остановка), а также регулировки режима электросетей и электроустановок. Пускорегулирующие устроиства подключают по мостовой и полумостовой схеме. В первом варианте схемы больше составляющих (полевые и биполярные транзисторы). Используется в лампах с огромными мощностями. Чаще встречается полумостовая схема. У нее ниже КПД. Инвертор строится по принципу автогенератора с положительной обратной связью. Низкий коэффициент полезного действия компенсируется с помощью специальных микросхем. Инвертор в пускорегулирующем устроистве небольшой мощности — двухтактный преобразователь напряжения. Диодный мост выпрямляет напряжение сети. Фильтрующий конденсатор его сглаживает. Инвертор выполнен на 2-х транзисторах. Они переводят постоянное напряжение в высокочастотное. Трансформатор — управляющий элемент преобразователя. У него три обмотки: две для открытия транзисторных ключей; третья — первичная обмотка обратной связи транзисторного автогенератора. Динистор отвечает за запуск преобразователя. Он открывается, когда напряжение превышает норму. Импульс запускает преобразователь. Напряжение с обмотки транзистора последовательно передается на нити накала. Они разогреваются. А напряжение на конденсаторе зажигает источник света. Сборка и монтаж узлов мехатронной системы на практике мы работали с устроиством Lynxmotion A-Pod Hexapod, проводили сборку и монтаж робота. Сначала я собрал основу из 6 конечностей, корпуса и клешней робота, далее присоединил модуль управления к основе и подключил его кабелями ко всем остальным электроприборам основы. Провел тестовый запуск, который прошел успешно, зафиксировал все провода чтобы не торчали и показал результат наставнику. ПК 1.2. Осуществлять настройку и конфигурирование программируемых логических контроллеров и микропроцессорных систем в соответствии с принципиальными схемами подключения Изучение промышленных сетей На практике я узнал что обмен информацией между устройствами, входящими в состав автоматизированной системы происходит через промышленную сеть. В неё входят: компьютеры, контроллеры, датчики, исполнительные устройства. Соединение промышленной сети с ее компонентами (устройствами, узлами сети) выполняется с помощью интерфейсов. Сетевым интерфейсом называют логическую и (или) физическую границу между устройством и средой передачи информации. Обычно этой границей является набор электронных компонентов и связанного с ними программного обеспечения. Для обмена информацией взаимодействующие устройства имеют одинаковый протокол обмена (это набор правил, которые управляют обменом информацией). Он определяет синтаксис и семантику сообщений, операции управления, синхронизацию и состояния при коммуникации. Протокол на предприятии в котором я проходил практику был реализован программно-аппаратно. Промышленная сеть отличается от офисной тем что она имеет: 1. специальное конструктивное исполнение, обеспечивающее защиту от пыли, влаги, вибрации и ударов. 2. Широкий температурный диапазон (обычно от -40 до +70 град). 3. повышенную прочностью кабеля, изоляции, разъемов, элементов крепления. 4. повышенную устойчивость к воздействию электромагнитных помех. 5. возможность резервирования для повышения надежности. 6. повышенную надежность передачи данных. 7. возможность самовосстановления после сбоя. 8. определенность времени доставки сообщений. 9. возможность работы в реальном времени (с малой, постоянной и известной величиной задержки). 10.длинные линии связи (от сотен метров до нескольких километров). Промышленные сети обычно не выходят за пределы одного предприятия, Однако с появлением интернета для промышленных сетей стали применять ту же классификацию, что и для офисных. В любой модели взаимодействия можно выделить устройство, которое управляет другим (подчиненным) устройством. Устройство, проявившее инициативу в обмене, называют ведущим, главным или мастером (Master). Устройство, которое отвечает на запросы мастера, называют ведомым, подчиненным или слейвом (Slave). Изучение интерфейсов ПЛК Как я описывал ранее в любой модели взаимодействия есть ведомый и мастер осуществляющие различные функции. Ими являются ПЛК. Подключение к электросети модемов ПЛК производится через разделительные конденсаторы и трансформатор. В передающий тракт входит ЦАП, регулируемый усилитель, БИХ-фильтр, усилитель мощности. Приемные устройства содержат фильтры, усилители с регулируемым коэффициентом усиления, АЦП. Далее сигнал в цифровом виде демодулируется фильтруется и преобразуется в требуемый вид для сопряжения с пользовательским микроконтроллером. Микросхемы модемов ПЛК на предприятии содержат различные аналоговые узлы приемопередающего тракта и синхронизации вместе с микроконтроллером. По конструктивному исполнению ПЛК бывают моноблочные и модульные. В корпусе моноблочного ПЛК вместе с ЦП, памятью и блоком питания размещается фиксированный набор входов/выходов. В модульных ПЛК используют отдельно устанавливаемые модули входов/выходов. Программирование ПЛК jnkbxftncz от традиционного программирования. Это связано с тем, что ПЛК исполняют бесконечную последовательность программных циклов, в каждом из которых: считывание входных сигналов, в том числе манипуляций, например, на клавиатуре оператором; вычисления выходных сигналов и проверка логических условий; выдача управляющих сигналов и при необходимости управление индикаторами интерфейса оператора. Поэтому при программировании ПЛК мы использовали флаги - булевые переменные признаков прохождения алгоритмом программы тех или иных ветвей условных переходов. Например, процедуры начальной инициализации системы после сброса или включения питания. Эти процедуры нужно исполнять только однократно. Поэтому мы вводили булевую переменную (флаг) завершения инициализации, устанавливаемую при завершении инициализации. Программа анализирует этот флаг, и если он установлен, то обходит исполнение кода процедур инициализации. Знакомство с типами обмена информацией в мехатронной системе На предприятии для организации взаимодействия между элементами автоматизации в промышленных сетях передачи данных применяется коммуникационный протокол Modbus, организующий связи датчиков и исполнительных механизмов с контроллером, связь контроллеров и управляющих компьютеров, связь с датчиками, контроллерами и корпоративными сетями, в SCADA системах. Существуют три основные реализации протокола Modbus, две для передачи данных по последовательным линиям связи, и для передачи данных по сетям Ethernet. Протоколы семейства Modbus поддерживаются OPC серверами SCADA систем (Clear SCADA, компании Control Microsystems, InTouch Wonderware, TRACE MODE)для связи с элементами управления (контроллерами, ЧРП, регуляторами и др.). Различия протоколов Modbus. Modbus ASCII Данные кодируются символами из таблицы ASCII и передаются в шестнадцатеричном формате. Начало каждого пакета обозначается символом двоеточия, а конец — символами возврата каретки и переноса строки. Это позволяет использовать протокол на линиях с большими задержками и оборудовании с менее точными таймерами. Modbus RTU В протоколе Modbus RTU данные кодируются в двоичный формат, и разделителем пакетов служит временной интервал. Этот протокол критичен к задержкам и не может работать, например, на модемных линиях. При этом, накладные расходы на передачу данных меньше, чем в Modbus ASCII, так как длина сообщений меньше. Modbus TCP Структура пакетов схожа с Modbus RTU, данные также кодируются в двоичный формат, и упаковываются в обычный TCP-пакет, для передачи по IP-сетям. Проверка целостности, используемая в Modbus RTU, не применяется, так как TCP уже имеет собственный механизм контроля целостности. Знакомство со структурой программного обеспечения ПЛК Программное обеспечение развитых систем автоматического управления на логическом уровне хорошо структурировано и строиться как ряд взаимно охватывающих оболочек. Это облегчает написание и отладку отдельных элементов управляющей программы, обеспечивает переносимость программ и позволяет распараллеливать работы по созданию ПО, что, в конечном итоге, сокращает сроки разработки и повышает качество работ. Каждая внутренняя оболочка оказывает услуги внешней, причем связаны только два уровня и перескок через уровень недопустим. Ядром ПО являются машинные коды, организующиеэлементарные операции взаимо- действияс объектом. На этом уровне реализуются операции дискретного и аналогового контроля (ДК и АК) и управления (ДУ и АУ). Это контроль, установка и сброс отдельных битов, непосредственно связанных с объектом управления, проведение аналогово-цифрового и цифро-аналогового преобразования и ряд других неизменных утилит, которые обычно зашиваются в ПЗУ или РПЗУ. Аналогом такого ядра является система BIOS персональных компьютеров клона PC. На втором уровне расположен слой базовой операционной системы (БОС). Такой слой бывает явно выражен и развит у универсальных и специализированных контроллеров. В качестве примера можно привести свободно программируемые контроллеры ПЛК фирмы Сименс или семейство SPS Festo фирмы Фесто и др. У промышленных компьютеров здесь часто работает какая-либо широко распространенная универсальная операционная система. Реально операционная система сама распадается на ряд уровней, но мы не будем проводить здесь такую детализацию. На третьем уровне расположен слой программ пользователя (ПП), который содержит набор программ для реализации основных целевых функций САУ, функций коррекции цели и сервисных функций. Основные целевые функции поддерживают управление технологическим процессом, функции коррекци и цели - процесс перепрограммирования цикла, сервисные функции обеспечивают условия для оптимального протекания технологии, поддерживают надлежащую безотказность, ремонтопригодность и долговечность технологической машины. На четвертом уровне содержатся параметры настройки программ пользователя, обеспечивающие реализацию конкретных технологических режимов обработки. Этот слой создается при реализации функций коррекции цели и существует, когда такие функции предусмотрены. ПК 1.3. Разрабатывать управляющие программы мехатронных систем в соответствии с техническим заданием Программирование ПЛК для мехатронной системы на предприятии в котором я проходил практику к сожалению нам не дали возможности программировать ПЛК, но дали много информации об этом процессе, которую я приведу ниже. Методы и средства программирования различных контроллеров, безусловно, различны. Одно дело сложные центральных контроллеры и другое специальные локальные микроконтроллеры, управляющие отдельным достаточно автономным устройством. Центральные контроллеры должны иметь развитый и сложный человеко-машинный интерфейс (Man Machine Interface, MMI) и часто предназначены для выполнения супервизорных функций (SCADA, Supervisory Control And Data Acquisition) в АСУ ТП. Таким контроллерам допустимо работать в так называемом «мягком» реальном времени, структура их программного обеспечения является гибкой, они непосредственно не определяют параметры конкретной технологии, а лишь переопределяют уставки (заданные параметры) процессов для локальных контроллеров. Для программирования и поддержки выполнения управляющих программ таких контроллеров применяют специализированные объектноориентированные языки и среды (Genesis, Genie, QNX-Momentics и др.) и универсальные (Windows) либо специализированные (QNX/Neutrino, Linux, VxWorks и др.) операционные системы (ОС). Достаточно под- робный обзор таких систем приведен в [1, 2, 3]. Если центральный контроллер берет хотя бы часть целевых функций на себя, недопустимо ждать, когда ОС загрузится в течение минуты (и даже десяти секунд). И дело здесь не в первоначальном включении, а в том, что программные сбои из-за множества причин всегда возможны. Ошибки оператора, сбои в питании, помехи – от этого можно защитится, но следует быть готовым к их проявлениям. Есть надежные средства обнаружения и устранения программных сбоев, но они связаны с перезагрузкой программного обеспечения. В этом случае предпочтительнее выбирать специализированные ОС, разработанные на основе микроядра (QNX/Neutrino, Linux), когда возможно при трансляции создавать компактные программы, способные к автономной работе без поддержки полномасштабной ОС, либо, если есть возможность, полностью резидентные системы с заданной физической структурой программного обеспечения. Международный стандарт МЭК 61131-3 определяет языки разработки программного обеспечения ПЛК, на основе которых созданы инструментальные среды для их программирования, как специальные, предназначенные для конкретных типов, так и универсальные. Так фирма Siemens на основе этого стандарта поставляет специальные средства разработки ПО для своих контроллеров Siemens LOGO, Siemens SIMATIC и Siemens PC. Фирма 3S (Smart Software Solutions) поставляет универсальную среду CoDeSys, включающую редакторы для ввода программ на определенных стандартом шести языках программирования, компиляторы, генерирующие исполняемый машинный код и широкий набор средств отладки и сопровождения. Все языки делятся на символьные и графические. Символьные языки ориентированы как на профессиональных программистов, так и специалистов в предметных областях, знакомых с общими основами программирования. Язык IL (cписок инструкций) - низкоуровневый язык, применяемый для реализации особо критичных по времени модулей проекта. Характеризуется высоким временем разработки и требует углубленного знания структуры контроллера; широко используется при оптимизации. Этот язык схож с типовым ассемблером и каждый его исполняемый оператор транслируется в машинный код используемого микропроцессора или микроконтроллера. Язык ST, STL (cтруктурированный текст, язык структурированного текста). В системе программирования Siemens применена аббревиатура немецкого языка SCL. Из-за разных аббревиатур иногда возможна путаница, так язык Список инструкций IL на немецком обозначают также STL, поэтому далее мы будем придерживаться английских аббревиатур и всегда приводить имя языка на русском. Структурированный текст – высокоуровневый Pascal-образный язык, наиболее широко применяющийся в настоящее время для разработки проектов ПО ПЛК. Сокращает время разработки, удобен как для реализации алгоритмов, так и слож- ных математических вычислений. Приведенный в начале раздела пример кванта вполне иллюстрирует этот язык. Графические языки ориентированы на специалистов в предметных областях и позволяют им свои профессиональные знания и умения применить для программирования ПЛК. Язык LD (контактно-релейные схемы) предназначен для разработчиков МП САУ, имеющих большой опыт разработки контактно-релейных систем. Программа на этом языке изображается в виде электрической схемы, состоящей из набора цепей, состоящих из нормально разомкнутых и нормально замкнутых контактов, кнопов и катушек реле. Эти цепи подают питание на исполнительные механизмы. Все цепи в процессе работы программы поочередно моделируются и, если состояния элементов схемы и внешние условия позволяют исполнительному механизму срабатывать, он включается. Таким образом реализуется типо- вое отношение условие действие, положенное в основу управляющей программы. Вся управляющая программа разбивается на ряд шагов, описывающих отношение условие-действие, после окончания очередного действия система переходит к следующему шагу и так до завершения цикла. По своей сути программа внешне похожа на контактнорелейную схему и при компиляции создает программный код, моделирующий работу изображенной схемы. Язык FBD (функциональные блоковые диаграммы) ориентирован на специалистов, имеющих опыт разработки принципиальных электрических схем с ипользованием логических ячеек, триггеров, таймеров и других электронных компонентов, являвшихся основой дискретной электроники в 60-е…70-е годы. Тогда на таких элементах часто разрабатывалась вся система управления. Сейчас такие компоненты в виде интегральных схем (ИС) малой и средней степени интеграции также выпускаются, но используются в основном для перифе- рийных цепей САУ. Программа на этом языке напоминает принципиальную электрическую схему на ИС. На языке SFS (последовательные функциональные схемы) программа выглядит как автоматный граф и включает в себя события (условия перехода) и действия (состояния). Все условия перехода размечаются, в каждом из состояний задается список управляющих воздействий и готова программа, представляющая из себя, по сути, один последовательный процесс. Проблема лишь в том, что описать совокупность параллельно протекающих процессов таким образом в одной программе достаточно сложно, а подчас и невозможно. Правда, это часто и не нужно. Язык CFS (непрерывные функциональные диаграммы) ориентирован на специалистов в области автоматики и систем автоматического регулирования. В нем программа изобража- ется, как ряд структурных схем систем автоматического регулирования. Имеется возможность задавать обратные связи, элементы сравнения, законы регулирования. Языки контактно-релейных схем LD и функциональных блоковых диаграмм FBD часто бывают встроены в ПЛК малой и средней сложности, реализуя все возможности его вычислительного ядра. Больших возможностей языка программирования для таких контроллеров просто и не требуется. Таким образом, ПЛК для своего программирования не требует никаких инструментальных средств и является законченным автономным изделием. В развитых системах проектирования программного обеспечения эти языки могут смешиваться и дополнять возможности друг друга. Известны два стиля или две манеры программирования – централизованная и децентрализованная. При централизованном программировании каждый последовательный процесс оформляется как некоторая подпрограмма (задача), которая запускается из диспетчера задач. Диспетчер задач, в свою очередь, оформляется как некоторая главная ведущая задача на каком либо графическом либо символьном языке МЭК61131-3 и в соответствии су словием запуска (время либо событие) будет перезапускать подчиненные ему процессы или задачи. При добавлении очередной задачи в систему следует корректировать и диспетчер задач. Программирование ПЛК для промышленного робота с учетом вида технологического процесса Промышленный робот (ПР) можно охарактеризовать как автоматическую машину, представляющую собой совокупность манипулятора и перепрограммируемой системы управления, предназначенную для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека. Здесь система управления (СУ) – это функционально взаимосвязанные и взаимодействующие средства управления, обеспечивающие обучение (программирование), сохранение программы и её воспроизведение (т. е. считывание информации и передачу управляющих сигналов исполнительным органам промышленного робота). Программирование ПЛК происходит в утилите под названием Codesus. Прежде всего нужно даем проекту новое имя, оно же послужит и названием файла проекта. Первый программный компонент (POU – Program Organization Unit) помещается в новый проект автоматически и получает название PLC_PRG. Именно с него и начинается выполнение процесса (по аналогии с функцией main в языке С), из него будут вызываться другие программные блоки (программы, функции и функциональные блоки). Нет необходимости писать вручную текст для PLC_PRG, поскольку конфигурация задачи определяется на вкладке проекта ‘Конфигурация задач’. Проект содержит ряд разнородных объектов POU, данных разных типов, элементов визуализации и ресурсов. ‘Организатор объектов’ (Object Organizer) управляет списком всех объектов Вашего проекта. При создании собственного проекта мы сначала определяем конфигурацию ПЛК в соответствии с аппаратными средствами своего контроллера. Затем мы создаем программные компоненты, необходимые для решения проблемы. Далее мы пишем программный код для созданных компонентов на выбранных языках. Сразу после завершения программирования, мы компилируем проект и исправляем ошибки, если они есть. Когда все ошибки устранены, можно приступить к отладке. Включаем флажок ‘Режим эмуляции’ (simulation) и «подключаемся» к контроллеру. Теперь мы в режиме онлайн. Открываем окно ‘Конфигурация ПЛК’ (PLC Configuration) и проверяем правильность выполнения проекта. Для этого изменим вручную входные данные и убедимся, что выходы контроллера отреагировали нужным образом. Если необходимо, мы можете наблюдать значения переменных в программных компонентах. Используя менеджер просмотра и заказа значений переменных. В случае ошибок в работе кода мы можем задать точки остановки. Когда процесс остановлен в определенной точке, мы можем просмотреть значения переменных проекта в данный момент времени. Выполняя проект в пошаговом режиме (single step), мы можем проверить логическую корректность своих программ. В процессе отладки мы можем устанавливать значения переменных программ, задавать фиксированные значения на входы и выходы контроллера, контролировать последовательность исполнения процесса и определить место в программе, которое сейчас выполняется. Используя функцию ‘Цифровая трассировка’ (Sampling Trace), можно отслеживать в графическом представлении изменения значений переменных за определенный промежуток времени. Когда проект закончен и отлажен, переходим к окончательной доводке в рабочих условиях на реальном "железе". Естественно, при этом полностью доступны все отладочные функции. ПК 1.4. Выполнять работы по наладке компонентов и модулей мехатронных систем в соответствии с технической документацией Выполнение монтажа и пуско-наладки мехатронной системы на предприятии я проводил монтаж и пуско наладку робота Lynxmotion APod Hexapod. Ниже я опишу как все это происходило. Сначала я аккуратно вырезал из панели детали из ПВХ при помощи тонкого ножа с плоским лезвием. Далее я снял все неилоновые насадки на сервоприводах и заменил их на металлические. После я приступил к сборке конечностей робота. Я прикрепил шарикоподшипник к универсальному кронштейну, как было указано в инструкции. Убедился, что фланец шарикоподшипника находится рядом с кронштейном, и сделал по три штуки каждого. Я прикрепил длинную сторону L-образного соединительного кронштейна под углом 45° к другому универсальному кронштейну, как было показано в инструкции, с помощью двух винтов 2-56 x 0,250 и гаек 256. Сделал по три штуки каждого. Соединил эти две сборки вместе с помощью двух винтов 2-56 x 0,250 дюйма и гаек 2-56. тких деталей получилось по три штуки каждого. Прикрепил шарикоподшипник к универсальному кронштейну, Убедился, что фланец шарикоподшипника находится рядом с кронштейном. Сделал по три штуки каждого. Прикрепил два сервопривода к каждой сборке с помощью прилагаемого крепежа 3 мм. В комплект датчика ноги A-POD входят шесть кабелейудлинителей сервопривода только с одним черным разъемом. Я немного отрезал красный провод и припаяйл резистор 10 кОм к концу каждого красного провода. Затем припаял вывод резистора и желтые провода к выводу с маркировкой «C». Припаял черный провод к проводу с маркировкой «НЕТ». Их нужно было припаять близко к корпусу переключателя. Сделал таких 6 штук. Продел провод переключателя через отверстие в ножке.Переключатель оказался на «плохой» стороне материала. Прикрепил переднюю часть большеберцовой кости к переключателю и задней части с помощью двух винтов 2-56 x 0,875 дюйма и двух гаек 2-56. Пока не затягиваю их полностью. Вставил среднюю часть ножки на место и прикрепил сервопривод с помощью четырех винтов 4-40 x 1,0" и гаек 4-40 не затягивая их полностью. Держа опору подшипника на одной линии с рупором сервопривода прикрепил пластиковые шарниры сервоприводов к задней части сервоприводов с помощью двухсторонней вспененной ленты, входящей в комплект поставки. После этого я затянул все винты на узле ноги. Прикрепил две шестигранные стойки к бедренной кости с помощью двух винтов 4-40 x 0,375 дюйма, как показано в инструкции. Стойки встали на «плохой» стороне материала. Сделал по три для каждой стороны робота. Соединил бедренную кость с сервоприводом, как показано, используя четыре винта 2-56 x 0,375 дюйма. Прикрепил большеберцовую кость к бедренной кости с помощью четырех винтов 2-56 x 0,375 дюйма. Прикрепил заднюю панель большеберцовой кости с помощью двух винтов 4-40 x 0,375 дюйма. Установил скользящую опору, используя два винта с шестигранной головкой 4-40 x 1,0 дюйма и стопорные гайки с нейлоновой вставкой, не затягивая их полностью. Потому что это приведет к тому, что деталь не сможет скользить и активировать переключатель. Отрезал резиновую ножку по размеру и надел ее на конец каждой ножки. Таким же образом следуя инструкциям я собрал тело, клешни и хвост робота. После сборки я приступил к прошивке и настройке робота. Сначала я скачал всё нужное программное обеспечение. Далее я Загрузил Прошивку 2-07EGP_A1A.abl. Нажал «Открыть» и перешел к файлу прошивки. Убедился, что SSC-32 включен, и нажал «Начать обновление». Когда прошивка была успешно обновлена, нажал «ОК», затем «Выход». далее выполнил еще один тест «ver».Поместил робота в положение, максимально близкое к нейтральному. Нажал«Все=1500» в нижней правой части экрана. Робот перешел в нейтральное положение и удерживал его. На главном экране нажал «Регистрация», чтобы открыть страницу «Регистры». Нажал «По умолчанию», чтобы инициализировать значения по умолчанию. Ниже я вставил схему нумерации каналов сервопривода. После я отрегулировал горизонтальные сервоприводы бедер робота. Выбрал сервопривод № 04, затем отрегулировал ползунок «Смещение», пока нога не была перпендикулярной шасси робота. Сделал то же самое для сервопривода №20 . таким же образом следуя инструкциям я отрегулировал остальные сервоприводы. Далее я подключил конфигурацию Bot Board II к SSC-32, для этого мне потребовалось модифицировать 12-дюймовый удлинительный кабель сервопривода. Я удалил штырьки с кабеля, чтобы у меня было два гнездовых конца. Затем использовал точный нож, чтобы аккуратно поддеть язычок вверх, и чтобы освободить красный провод на одном конце. Закрыл открытый гнездовой разъем термоусадкой, чтобы избежать случайного короткого замыкания. После я Загрузил Basic Micro Studio. Установил и запустил IDE, чтобы разрешить программирование чипа. Загрузил ZIP-файл и разархивировал его. Открыл файл .prj в Studio (Файл>Открыть->*.prj) и убедился, что файлы, перечисленные в рабочей области, расположены в порядке, указанном в инструкции. Установил приемник контроллера PS2 в кабель PS2 на роботе, убедился, что контроллер PS2 включен, а затем подал питание на робота. Запрограммировал Atom Pro.После включения я услышал звуковой сигнал. Нажал «Старт», и ноги зафиксировались в нужном положении. Ноги были идеально выровнены. После проделанной работы я используя джойстик протестил все возможности робота. пневмопривод 61M2P063A0065 Camozzi робот Lynxmotion A-Pod Hexapod