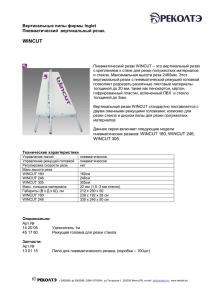

Контрольная работа 2 Вариант № 8 1 2.1. Задания на контрольную работу № 2 Вариант № 8 Приведите схему и опишите сущность процесса газово- кислородной резки металлов. Разработайте процесс машинной резки изделия из стали, марка и размеры которого указаны в таблице 5.8. Опишите влияние состава стали на резку. Выберите режим машинной резки, номер мундштука. Определите скорость резки, давление кислорода, расход кислорода и ацетилена. S Укажите, от чего зависит точность и качество реза. a D Рисунок 1 Таблица 5.8 Шифр Материал D, мм d, мм S, мм 008,068,128 Сталь 10 1000 300 5 Кислородная резка металла – один из наиболее распространённых методов термической резки металла. 2 Рисунок 2 – Схема резки Преимущества кислородной резки металла: Большие толщины разрезаемого металла. Толщина разрезаемого металла может достигать 500 мм и ограничена конструктивными особенностями машины термической резки. Н себестоимость резки металла; Высокое качество реза. Современные газовые резаки, например Harris 1982TF, в совокупности с правильным подбором типа горючего газа (ацетилен или пропан) и давления газов обеспечивают приемлемую ширину реза, почти полное отсутствие конусности реза и чистые (без наплывов и грата) кромки, почти не требующие дополнительной обработки; 3 Недостатки кислородной резки металла: Ограничение по типу разрезаемых металлов – при использовании технологии кислородной резки возможно обрабатывать только некоторые виды чёрных и цветных металлов; Высокая себестоимость резки (по сравнению с другими видами термической резки) металла в диапазоне толщин до 10 мм.; Ограничение толщины разрезаемого металла - толщина разрезаемого металла, начиная с которой получается приемлемое качество реза – от 4 мм.; Использование опасных газов – при кислородной резке используются маслоопасный газ кислород (ГОСТ 5583-78) и пожароопасные горючие газы: пропан (ГОСТ Р 52087-2003) и ацетилен (ГОСТ 5457-75). Процесс кислородной (газопламенной) резки основан на процессе полного окисления (сгорания) железа (химический элемент «Fe») в струе химически несвязанного кислорода («О2») и выдувания этой струёй из зоны реза продуктов окисления. Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении газового резака относительно разрезаемого металла. В способах газовой резки источником нагрева металла является газовое (кислородное) пламя, а источники электрической энергии не используются. Кислородной резке могут подвергаться только те металлы и сплавы, которые удовлетворяют следующим основным требованиям: Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Металлы и сплавы, не удовлетворяющие этому требованию, будут не сгорать, а плавиться. Лучше всех металлов этому требованию удовлетворяют малоуглеродистые стали, температура воспламенения в кислороде которых около 1300°, а температура плавления около 1500°. Увеличение содержания углерода в стали сопровождается повышением температуры воспламенения в кислороде и понижением температуры 4 плавления. Поэтому с увеличением содержания углерода кислородная резка сталей ухудшается; Температура плавления окислов металла, образующихся при резке, должна быть ниже температуры плавления самого металла, в противном случае тугоплавкие окислы не будут выдуваться режущей струей кислорода, что нарушит нормальный процесс резки. Хорошо режутся малоуглеродистые стали (ГОСТ 380-2005) с содержанием углерода до 0,3%. Так как сталь 10 является малоуглеродистой (С=0,07…0,14%), то процесс резки будет высокопродуктивным. Технология машинной резки Качество машинной резки зависит от горизонтальности расположения обрабатываемых листов и качества их поверхности. Листы перед резкой правят па многовалковых листоправильных вальцах. Правленные листы при укладывании их на раскроечный стол проверяют уровнем, натягиванием нити и стальной линейкой. Качество очистки поверхности проверяют внешним осмотром. Обычно применяют химический, механический способы очистки и очистку пламенем подогревающего пламени резака с последующей зачисткой поверхности металлической щеткой. До начала резки газорезчик, обслуживающий машину, проверяет исправность всех узлов машины пуском их на холостом ходу. Подготавливает к работе все газовые коммуникации, устанавливает необходимые параметры (давление кислорода и ацетилена, скорость резки, расстояние между торцом мундштука и поверхностью разрезаемого металла) в зависимости от толщины и вида металла. Зажигает резак и подводит его к начальной точке реза либо автоматически в соответствии с программой, либо вручную с пульта управления, располагая его так, чтобы центральный канал мундштука находился над точкой начала реза. Нагревает металл до температуры воспламенении, включает подачу режущего кислорода и двигатель перемещения резака. 5 В процессе резки необходимо следить за сохранением выбранного режима— давлением газов, скоростью резки, расстоянием между мундштуком резака и поверхностью разрезаемого металла. Необходимо также следить, чтобы струя режущего кислорода пробивал;) всю толщину разрезаемого металла. Отверстия машинным резаком прожигают следующим образом. Резак подводят к месту пробивки отверстия, зажигают горючую смесь подогревающего пламени резака и разогревают место пробивки до температуры воспламенения в струе кислорода и постепенно включают подачу режущего кислорода. Скорость перемещения резака при пробивке отверстий в металле толщиной от 5 до 100 мм устанавливается в пределах от 600 до 150 мм/мин. На основании изложенного принимаем следующие режимы машинной кислородной резки: Скорость резки Vрез = 500…530мм/мин Давление режущего кислорода Р=2,4кгс/см2 Расход кисорода 0,4…0,5м3/чВремя нагрева металла до температуры воспламения Т=10…12с Рисунок 3 При резке принимаем вертикальное положение мундштука резака. Для резки выбираем мундштук HARRIS. Механические резаки Harris широко используются в раскройных машинах и автоматизированных устройствах для резки металла. 6 Резаки выпускаются в диапазоне длины от 6.5 см до 46 см и диметра 28-38мм. Резаки могут оснащаться ручными газовыми вентилями, а также использоваться в системах автоматического управления подачей газа. Основные компоненты такие же как и в ручных резаках. Выбор мундштука для механизированной резки. Ацетиленовая резка. Характеристики: 6290VAX: Мундштук механизир. высокоскоростной 2 компонента, до 200мм. Давление кислорода Давление Резка толщин Скорость резки № мундштука на подогрев на резку ацетилена ( мм ) ( мм/мин ) (bar) (bar) (bar) 1VAX 0-8 650 0.7 7 2.5-4.0 MIN 0.015 Список использованных источников. 1. Матохин Г.В., Погодаев В.П. Производство сварных конструкций, Владивосток, Из-во ДГТУ, 2007 – 228с. 2. Акулов А.И. Технология и оборудование сварки плавлением. -Москва: Машиностроение 1977.-432с. 3. Думов С.И. Технология электрической сварки плавлением.-Ленинград: Машиностроение 1987.-458с. 4. http://www.mobilrezka.ru/harris/ 8