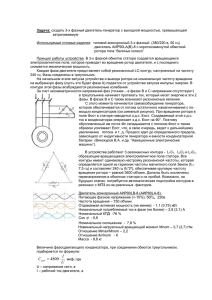

МИНОБРНАУКИ РОССИИ Филиал федерального государственного бюджетного образовательного учреждения высшего профессионального образования “Самарский государственный технический университет” в г. Сызрани Кафедра «Электромеханика и промышленная автоматика» Курсовая работа по теме: «Расчет электроприводов металлорежущих станков» Выполнил: студент гр. ЭМ-521 Павлов Г. В. Проверил: Воронин С.М. Сызрань 2014 Содержание: Задание на курсовую работу ....................................................................................... 3 Задания............................................................................................................................ 5 1. Выбор двигателей для электроприводов главного движения и движения подачи. ............................................................................................................................ 5 2. Проверка двигателей привода подачи. .................................................................... 8 2.1. По режиму трогания с места. ................................................................................ 8 2.2. По режиму ускоренного перемещения. ............................................................... 9 3. Выбор комплектных электроприводов. ................................................................ 10 3.1. Выбор комплектных электроприводов постоянного тока для движения подачи. .......................................................................................................................... 10 3.1.1. Расчёт статики.................................................................................................... 10 3.1.2. Расчёт динамики. ............................................................................................... 13 3.1.2.1. Контур тока......................................................................................................... 14 3.1.2.2. Контур скорости. ............................................................................................ 15 3.1.2.3. Контур положения (дополнительный контур при работе от ЧПУ). ......... 16 3.1.3. Расчёт времени разгона электропривода подачи до номинальной скорости вращения....................................................................................................................... 17 3.2. Выбор комплектного электропривода переменного тока. ............................... 17 Рекомендуемые мощности двигателей ..................................................................... 18 Технические характеристики ......................................................................................... 18 3.2.1. Расчёт статических характеристик электропривода переменного тока при различных законах частотного регулирования. ....................................................... 20 3.2.1.2. Механические характеристики при постоянном потокосцеплении статора. ......................................................................................................................... 26 3.2.1.3. Механические характеристики при постоянстве потокосцепления ротора. ....................................................................................................................................... 28 3.2.2. Синтез систем векторного управления асинхронным электроприводом. ... 29 3.2.2.1. Расчёт параметров структурной схемы АД. ................................................ 30 3.2.2.2. Контур регулирования фазного тока. ........................................................... 31 3.2.2.3. Контур регулирования потокосцепления ротора 2 . ................................. 32 3.2.2.4. Контур регулирования момента.................................................................... 33 3.2.2.5. Контур регулирования скорости. .................................................................. 34 Библиографический список ........................................................................................ 35 Приложение.................................................................................................................. 36 2 Задание на курсовую работу В данной курсовой работе производится выбор электропривода подачи в случае однокоординатного перемещения исполнительного органа (ИО) или электропривода главного движения для металлорежущих станков. В этом качестве могут использоваться как асинхронный регулируемый электропривод, так и тиристорный электропривод постоянного тока. Тип электропривода определяется заданием на курсовую работу. Процесс резания металла при одновременной работе приводов главного движения и движения подачи в самом общем виде может быть представлен в виде структуры с учётом стабилизации мощности резания где ПШ – преобразователь привода шпинделя; ПП – преобразователь привода подачи; МПУ1 – механическое передаточное устройство – коробка передач; МПУ2 – редуктор, гайка – винт; ПР – процесс резания с глубиной h и свойствами материала заготовки и резца НВ; РЗ – задание оптимальной скорости резания; SЗ – задание оборотной подачи; SК – коррекция оборотной подачи; РР – мощность резания; FР – усилие резания; БД – блок деления; НЭ – нелинейный элемент; 3 РМ – регулятор мощности. 4 Задания. G Sn кН см2 16 2490 ip 1,4 hхв Umax Umin lд d S tрез Uуск мм мм/с Мм/с М м мм/об мм мм/с 175 2 0,8 0,57 10 380 5 1,75 tкп 58 1. Выбор двигателей для электроприводов главного движения и движения подачи. В качестве примера рассмотрим выбор двигателей приводов при токарной обработке. Механические свойства материалов заготовки и режущего инструмента, определяющие задание оптимальной скорости резания, известны. В процессе снятия стружки резцом возникает усилие, приложенное под некоторым углом к режущей кромке инструмента. Это усилие представляется в виде трёх составляющих: а) FZ - усилие резания, преодолеваемое шпинделем станка; б) FY - усилие, создающее давление на суппорт; в) FX - осевое усилие подачи, преодолеваемое механизмом подачи. Расчёт необходимо вести для наиболее тяжёлого режима, каким является обработка конструкционных сталей. Тогда сила резания равна FZ СF S tP 1500 0,57 10 8550 Н, где CF 1400 1600 Н/мм2. Мощность резания PZ FZ ОПТ 8550 60 8550 Вт, 60 60 где ОПТ 60 м/мин - оптимальная скорость резания. Мощность двигателя шпинделя PДВ РZ k З КП 8550 1,2 10800 Вт. 0,95 где k З 1,1 1,3 - коэффициент запаса; 5 КП - КПД коробки передач. Номинальная скорость выбираемого двигателя должна, примерно, соответствовать линейной скорости заготовки при её заданном диаметре d и передаточном отношении многоступенчатой коробки передач iКП . Тогда требуемая скорость вращения двигателя находится как nТР ОПТ 60 iКП 58 1385,35 об/мин. d 0,8 По величине мощности и требуемой скорости вращения выбираем из таблицы асинхронный двигатель для привода шпинделя. Параметры АД серии 4А. Синхронная скорость 1500 об/мин Тип 4А132М6 УЗ РН ηн cosφн s Xm R1 X*1σ R2 X*2σ кВт % о.е. о.е. о.е. о.е. о.е. о.е. о.е. 11 87 0,87 0,028 3,2 0,04 0,08 0,03 0,13 При выборе двигателя для привода подачи принимаем составляющие FX и FY равными FX (0,2 0,4) FZ 0,3 8550 2565 Н, FY (0,3 0,5) FZ 0,4 8550 3420 Н Суммарное усилие Fn , необходимое для перемещения суппорта с резцом в направлении подачи Fn kЗ FX fТР (G FY FZ ) 1,2 2565 0,1 (16000 3420 8550) 5875 Н, где k З 1,1 1,3 - коэффициент запаса; fТР 0,1 - коэффициент трения для установившегося режима; G - вес стола (суппорта). Момент на ходовом винте с учётом потерь М ХВ hХВ 2ХВ Fn 0,005 5875 4,92 Нм, 2 0,95 где hХВ - шаг ходового винта; 6 ХВ 0,95 - КПД ходового винта. Момент приведённый к валу двигателя МC М ХВ 4,92 3,699 Нм, iP Р 1,4 0,95 где iP - передаточное отношение редуктора; P 0,95 - КПД редуктора. Необходимая скорость двигателя для привода подачи определяется из заданной максимальной скорости перемещения суппорта nТР 60 max iP 60 175 1,4 2940 об/мин. hХВ 5 По моменту М и требуемой скорости вращения выбираем двигатель постоянного тока из таблицы ПБСТ. Параметры двигателя ПБСТ. n=3000 об/мин РН, кВт IН, А МН, Нм GD2 кгс*м2 IП/IН RЯ, Ом RДП, Ом 2,35 12,5 7,6 0,13 4 0,28 0,14 Для подтверждения правильности выбранных двигателей с точки зрения длительности их работы определим время обработки детали. Скорость вращения детали nД ОПТ 60 23,89 об/мин. d 0,8 Линейная скорость подачи п S n Д 0,57 23,89 13,62 мм/мин. Время обработки детали tМАШ lД П 2000 146,8 мин, 13,62 где l Д - длина детали. Если t МАШ 3T ДВ (где T ДВ 10 20 мин - постоянная нагрева двигателя), то режим можно считать и двигатель выбирается по условию РН Р ДВ или М Н М С . 7 Если t МАШ 3T ДВ , то двигатель необходимо выбирать с учётом кратковременного режима работы. Т ДВ 10 мин 146,8 >30 –режимg продолжительный. 2. Проверка двигателей привода подачи. 2.1. По режиму трогания с места. Должно выполняться условие М СМ М , МН где М СМ - момент сопротивления при трогании с места; М - кратность пускового момента; Для двигателей ПБСТ М 4 , для двигателей А4 М 2 . В момент трогания суппорта с места сила резания FZ 0 , отсюда сила трогания будет FСМ fТРОГ G ПР S ПР 0,3 16000 0,5 2490 6045 Н, где f ТРОГ 0,3 - коэффициент трения при трогании с места; ПР 0,5 Н/см2 - удельное усилие при прилипании суппорта; S ПР - площадь прилипания суппорта. Момент на ходовом винте при трогании М ХВ hХВ 2ХВ FСМ 5 103 6045 16,04 Нм, 2 0,3 где ХВ 0,3 - КПД ходового винта при трогании. Момент приведённый к валу двигателя М CМ М ХВ 16,04 12,1 Нм. iP Р 1,3 0,95 Полученный момент проверяем по условию М CМ Н М Н 4 5,57 22,28 22,28 Нм. Если условие не выполняется, необходимо выбрать из каталога двигатель, имеющий больший номинальный момент и большую номинальную мощность. 8 2.2. По режиму ускоренного перемещения. Для момента при ускоренном перемещении должно соблюдаться условие М CУ где а МН , а УСК 380 2,17 . MAX 175 Ускоренное перемещение суппорта обеспечивается за счёт ослабления магнитного потока. А так как при ослаблении магнитного потока допустимый момент двигателя снижается, примерно, кратно величине «а» то необходимо проводить проверку по вышеперечисленному условию. При ускоренном перемещении суппорта процесс резания отсутствует, и сила препятствующая перемещению будет FПУ fТР G 0,1 16000 1600 Н. Момент на ходовом винте М ХВУ hХВ 2ХВ FПУ 5 103 1600 4,25 Нм. 2 0,3 Приведённый момент М СУ М ХВУ 4,25 3,19 Нм. iР Р 1,3 0,95 Проверяем полученный момент М СУ МН 3,19 3,44 . а 9 3. Выбор комплектных электроприводов. 3.1. Выбор комплектных электроприводов постоянного тока для движения подачи. В этом качестве могут быть использованы любые известные электропривода постоянного тока: однозонные, реверсивные по току якоря на мощность 55 кВт, имеющие контур тока и контур скорости с подключением дополнительного контура положения. Все привода считаем условно однокоординатными, а в качестве электродвигателей для них используются двигатели типа ПБСТ. Для выбранного привода составляется подробная функциональная схема с указанием всех блоков. Схема составляется на основе принципиальной электрической схемы электропривода. Приводится подробное описание общих принципов работы схемы, отдельных блоков и узлов. Затем составляется упрощённая функциональная схема привода, включающая регулятор скорости, регулятор тока, СИФУ, силовую часть, датчики скорости и тока. Входное сопротивление регулятора скорости и сопротивление в цепи обратной связи обозначаются соответственно R1 и R3. На основании функциональной схемы составляется структурная схема в динамике с настройкой токового и скоростного контуров на технический оптимум и структурная схема в статике. 3.1.1. Расчёт статики. В структурную схему при помощи сумматоров включаются помехи: h ДР - помеха дрейфа нуля усилителя; hC - помеха сетевого напряжения; hН - помеха нагрузки, которая складывается из помехи преобразователя hНП и помехи двигателя hНД ; 10 hФ - помеха от изменения тока возбуждения; hТГ - помеха тахогенератора. Затем проводится проверка электропривода на заданную точность регулирования в статике. Помеха нагрузки hН hНП hНД 25 8,825 33,825 , где hДР RП I Я 2 12,5 25 , hНД R Д I Я 0,706 12,5 8,825 . Изменение тока I Я принимаем равным номинальному току I Н . Сопротивление двигателя R Д К ( RЯ R ДП ) RЩ 1.3 (0,28 0,14) 0,16 0,706 Ом, где К 1,2 1,4 - коэффициент, учитывающий изменение сопротивления при нагреве; RЯ - сопротивление обмотки якоря; R ДП - сопротивление обмотки добавочных полюсов; RЩ 2 2 0,16 Ом - сопротивление щёточного контакта. I Н 12,5 Сопротивление силовой цепи преобразователя RП принимаем равным 2 Ом. Коэффициент передачи двигателя kД где Н nH 30 3000 30 Н U Н I Н RД 314 1,49 В∙с 220 12,5 0,706 314 рад/с Статическая ошибка разомкнутой системы Р hН k Д 33,825 1,49 50,4 Относительные ошибки: На верхнем пределе диапазона регулирования (ВПДР) рВПДР Р Н 100% 50,4 100% 16% 314 На нижнем пределе диапазона регулирования (НДПР) рНПДР рВПДР D 16 100 1600% , где D – диапазон регулирования двигателя ( max / min 175 /1,75 100,4 ). 11 Далее в зависимости от типа электропривода задаём напряжение задатчика U З (10 В или 15 В) при максимальном значении тока I З 0,1 А. Находим требуемое сопротивление задатчика RЗ U З 10 100 Ом. IЗ 0,1 Сопротивление на входе регулятора скорости принимаем равным R1 (5 10) RЗ 10 100 1000 Ом. Принимаем R1 1000 Ом. Тахогенератор, встроенный в двигатель ПБСТ, имеет напряжение на зажимах 230 В при номинальной скорости вращения. Принимаем равные значения тока задания и тока обратной связи iЗ iОС , получим U З U ТГ , R1 R3 где UТГ kТГ Н 230 В. R3 U ТГ R1 230 1000 23000 Ом. UЗ 10 Определив R3, находим коэффициент привидения цепи обратной связи к цепи задания k П R1 1000 0,0434 . Этот коэффициент показывает, во сколько R3 23000 раз величина сигнала задатчика меньше сигнала обратной связи. Коэффициент передачи обратной связи kТГ UТГ / kТГ 230 / 314 0,73 kОС k П kТГ 0.0434 0,73 0,031 . Далее для расчётов необходимы параметры операционного усилителя, используемого для регулятора скорости. В качестве типовых данных можно принять: температурный дрейф напряжения смещения U СМ 35 10 6 В, изменение температуры 40 0 С, температурный дрейф разностного тока I Р 10 9 А. Тогда помеха дрейфа нуля усилителя будет hДР U СМ I Р R1 35 10 6 40 10 9 1000 40 1440 10 6 . Помеха дрейфа нуля усилителя в относительных единицах 12 hДР ДР где НПДР Н D kОС НПДР 1440 106 0,0143 100% 1,43% 0,032 3,14 314 3,14 - угловая скорость двигателя при min . 100 Помеха для тахогенератора может быть принята как ТГ 2,5% Требуемый коэффициент усиления разомкнутой цепи kР рНПДР ДОП (ТГ ДР ) 16 2,92 8 (2,5 0,0143) где ÄÎÏ 8% - допустимая статическая ошибка. При известных коэффициентах усиления СИФУ kСИФУ и преобразователя k СП коэффициент усиления разомкнутой системы до введения усилителя будет k РИСХ k СИФУ kСП k Д kОС 15 34,6 1,49 0,032 24,75 где kСП U Н 2U З 220 2 10 34,6 . При этом коэффициент усиления должен быть не менее kУ kР k РИСХ 2,92 0,11798 24,75 Приняв с запасом 1,2kУ находим действительное значение k Р kР kРИСХ 1,2kУ 24,75 1.2 0,11798 3,5 Относительная ошибка от изменения нагрузки в замкнутой системе ЗНАГР РНАГР 0,16 0,046 kР 3,5 Относительную ошибку от изменения сетевого напряжения можно принять равной нулю С 0 . Тогда статическая ошибка замкнутой системы на НПДР будет З ЗНАГР ТГ ДР С 0,046 2.5 0,0143 0 2,56 Полученная ошибка не должна превышать допустимую З ДОП 2,56 8 . 3.1.2. Расчёт динамики. Настройку всех контуров проводим на технический оптимум. Желаемая передаточная функция в этом случае для i контура имеет вид 13 W Ж ( p) 1 . k ОСi 2Т i р(Т i р 1) 3.1.2.1. Контур тока. Для контура тока передаточная функция регулятора тока WРТ ( p) k РТ где k РТ 1 Т ИТ р 0,007487 1 , 3,74 р ТЭ 0,028 0,007487 . Т ИТ 3,74 Электромагнитная постоянная якорной цепи Т Э определяется из формулы ТЭ LЯЦ RЯЦ 0,021 0,028 . 0,74 Индуктивность якорной цепи может быть приблизительно найдена из выражения LЯЦ 0,7 UН 230 0,7 0,021.Гн 2Н I Н 2 314 12,5 А сопротивление якорной цепи как RЯЦ RЯ R ДП 4 4 0,28 0,14 0,74 .Ом IН 12,5 Постоянная интегрирования регулятора тока Т ИТ где kТ 2Т Т kСП kТ RЯЦ 2 0.08 34,6 0.5 3,74 0.74 UЗ 10 0.5 ; Т Т 0.08 с. 4 I Н 4 12,5 Параметры регулятора тока 14 R4 Т ИТ 3,74 3,74 106 Ом, 6 С1 1 10 где С1 – величина ёмкости, задана произвольно (примем С1=1 мкФ). R5 R6 где k ДТ U ДТ IН ТЭ 0,028 28 103 Ом, 6 С1 1 10 k ДТ R 4 kТ 0,8 3,74 106 5984000 Ом, 0,5 10 0,8 . 12,5 3.1.2.2. Контур скорости. Для контура скорости передаточная функция регулятора скорости WРС ( p) kТ сТ М 0,5 1,2 0,558 32,69 kРС 4kСТ Т 4 0,032 0,08 где с kФ 1,2 для всех двигателей ПБСТ. Т М J ПР k Д RЯЦ 0,942 0,8 0,74 0,558 с - электромеханическая постоянная времени. 2 J ПР GD2 max 2 0,13 175 10 3 1632,7 0,942 , JД m ( ) m 4 Н 4 314 2 где m=G/g – масса стола (суппорта). kОС UЗ Н 10 0,032 314 k П kТГ . Параметры регулятора скорости R2 kРС R1 32,69 1000 32690 .Ом 15 3.1.2.3. Контур положения (дополнительный контур при работе от ЧПУ). Желаемая передаточная функция в этом случае WЖ ( p) 1 . 8Т Т р(4Т р 1) По структурной схеме с учётом включения цифро-аналогового преобразователя (ЦАП) Н Ж ( p) kЦАПWРП ( p) где k ЦАП 1 kС р(4Т Т р 1)k М 0,0049 0,173 1 ; 0,031 р (4 0,08 р 1) 0,00175 U ОП 10 (121) 0,0049 - коэффициент передачи; ( n 1) 2 2 n=12 – число разрядов; U ОП 10 В; k М - коэффициент механизма подачи kМ 0,01 0,0175 , S 0.57 0,01 мм/имп – дискретность задания координат системы ЧПУ. Передаточная функция регулятора положения WРП ( p) kРП kС kМ 0,031 0,0075 0,173 . 8Т Т kЦАП 8 0,08 0.0049 Параметры регулятора положения Резистор R7 10 кОм. 16 Резистор R8 kРП R7 0,173 10000 1730 Ом. 3.1.3. Расчёт времени разгона электропривода подачи до номинальной скорости вращения. Разгон происходит по прямоугольной диаграмме при кратности тока равной 4, электропривод имеет два контура, моменты инерции редуктора и ходового винта не учитываем. Ускорение привода М М С 22,28 3,699 19,73 , J ПР 0,942 где М kФФСТ kФ4I Н 4М Н 4 4,57 22,28 Нм. Время разгона tР Н 314 15,92 с. 19,73 3.2. Выбор комплектного электропривода переменного тока. В качестве комплектных электроприводов переменного тока должны быть выбраны соответствующие по току, напряжению и мощности выбранному АД. В каталогах различных фирм содержится информация о параметрах частотных приводов и приводится схема подключения. Обязательным условием выбора конкретного электропривода является наличие векторной системы управления. После краткого описания схемы подключения, данной в качестве примера (рис.1) составляется типичная функциональная схема частотно-регулируемого асинхронного электропривода с векторным управлением (рис.2). Для этой схемы приводится подробное описание общих принципов работы электропривода, отдельных блоков и узлов. Выбираем частотный преобразователь Altivar 58 (ATV – 58HD79N4) 17 Рекомендуемые мощности двигателей Мощность двигателя. кВт Напряжение питания. В ATV - 58 Трёхфазное 380-500 0.75-55 Технические характеристики Характеристики ATV - 58 Степень защиты IP21/55 Температура окружающей среды -10 +40 Диапазон изменения выходной частоты при U/f=const. 0,1-500 Гц Частота коммутации. кГц 0,5-16 Диапазон регулирования скорости 1000 Статическая точность. % 0.02- для замкнутого ЭП Перегрузочный момент. %Mn 200(2c); 170(60c) Число функций >60 Входы – выходы 4LI, 2AI, 2R 18 Габаритные размеры а b C G H Ǿ 350 650 304 300 619 9 Схема подключения 19 3.2.1. Расчёт статических характеристик электропривода переменного тока при различных законах частотного регулирования. Для расчёта характеристик используется Т – образная схема замещения, наиболее отражающая физику процессов в АД. В отличии от Г – образной схемы в данном случае учитывается изменение тока намагничивания, что особенно важно на низких частотах при малом напряжении. Обозначения, принятые для Т – образной схемы замещения, следующие: 0ЭЛ 2f - угловая скорость поля или частота питающего напряжения; 0 ЭЛН - угловая скорость поля при номинальной частоте f Н ; 0 0 ЭЛ РП 314 157 - скорость идеального холостого хода ротора; 2 РП 3 - число пар полюсов; X m 0 ЭЛН Lm - индуктивное сопротивление намагничивающего контура при номинальной частоте; X 1 0ЭЛН L1 - индуктивное сопротивление рассеяния фазы статора при номинальной частоте; X 2 0ЭЛН L2 - индуктивное сопротивление рассеяния фазы ротора, приведённое к статору, при номинальной частоте; Lm , L1 , L2 - соответственно, основная индуктивность от полезного потока и индуктивности обмоток статора и ротора от потоков рассеяния; R1 , R2 - активные сопротивления обмоток статора и ротора, приведённые к статору; - скорость вращения ротора; *0 0 0 ЭЛ 0 Н 0 ЭЛН - относительная частота напряжения на статоре или относительная скорость вращения холостого хода; * рn - относительная скорость вращения ротора; 0 ЭЛН 0 Н 20 S 0" K p n *Р Р * - скольжение; 0 ЭЛ 0 ЭЛ 0 *Р Р - относительная частота роторной ЭДС; 0ЭЛН Р 0 ЭЛ рn рn (0 ) - частота роторной ЭДС или абсолютное скольжение угловой скорости поля статора и ротора. Тогда * Р *0 * . Для двигателя, выбранного на соответствующую мощность и синхронную скорость вращения во 2 разделе, находятся абсолютные значения сопротивлений статора и ротора. С этой целью определяется номинальное значение тока и полное сопротивление двигателя PH 103 11 103 IH 22,02 А; 3U Н Н cos Н 3 220 0.87 0.87 Z UН 220 9,99 Ом. IН 22,02 Номинальный момент двигателя н хх (1 s) 157 (1 - 0,028) 152,6 рад/с МН РН 103 Н 11 103 70,06 Нм. 152,6 Индуктивные сопротивления намагничивающего контура, индуктивные сопротивления рассеяния фаз статора и ротора и их активные сопротивления равны Х т Z Н Х *т 9,99 3,2 31,97 [Ом], Х1 Z Н Х *1 9,99 0,08 0,79 [Ом], Х 2 Z Н Х *2 9,99 0,13 1,29 [Ом], R1 Z Н R *1 9,99 0,04 0,3996 [Ом], R2 Z Н R *2 9,99 0,03 0,2997 [Ом]. Относительные значения сопротивлений Х *т , Х *1 , Х *2 , R *1 , R *2 для соответствующих АД приведены в таблице выше. Полное индуктивное сопротивление фазы статора при разомкнутой цепи ротора Х1 Х т Х1 31,97 0,79 32,76 Ом. 21 Полное индуктивное сопротивление фазы ротора при разомкнутой цепи статора Х 2 Х т Х 2 31,97 1,29 33,26 Ом. Коэффициент рассеяния Х 2т 31,97 2 1 1 0,061965 . Х1 Х 2 32,76 33,26 Статические механические характеристики АД выполняются для трёх законов частотного регулирования. Для каждого закона регулирования рассчитываются четыре характеристики, соответствующих значениям напряжения и частоты, а именно: 1) U H , f H ; 3) 0,5U H ,0,5 f H ; 2) U H ,1,5 f H ; 4) 0,1U H ,0,1 f H . 22 М РПт å jc ШИМ РС РМ 3 ðn Ê 2 2 Lm T2 p 1 е j c Lm Т2 РП 23 3.2.1.1. Механические характеристики при законе частотного регулирования U const . f Зависимость электромагнитного момента от угловой скорости ротора в этом случае будет М 3 p n U 12 *P Х 2 т R2 0 ЭЛН [( R1 R2 *0 *P Х 1 Х 2 ) 2 ( R2 *0 X 1 R1 *P X 2 ) 2 ] Для *0 =1 0 эл рп 314 157 рад / с 2 тогда *р 0 * р 0.4 * р 0.05 * р 0.6 * р 0 .1 * р 0.8 * р 0.2 * р 0.1 Для *0 =0,5 0 78,5 рад / с тогда *р 0 * р 0.2 * р 0.025 * р 0.3 * р 0.05 * р 0.4 * р 0.1 * р 0.5 Для *0 =0,1 0 15,7 рад / с тогда *р 0 * р 0.04 * р 0.005 * р 0.06 * р 0.01 * р 0.08 24 * р 0.02 * р 0.1 Для *0 =1,5 0 235,5 рад / с тогда *р 0 * р 0.6 * р 0.075 * р 0.9 * р 0.15 * р 1.2 * р 0.3 * р 1.5 Подставляя *0 и *P , рассчитанных для соответствующих значений параметров питания частотного преобразователя и заданных значений скорости вращения двигателя, находим величину М и тем самым механические характеристики f (M ) . В случае машинного счёта или ручного часть результатов расчётов представляем в виде таблицы. Таблица 1 0 0,950 0,90 0,80 0,60 0,40 0,20 0 UН fН М 0 117,56 168 169 119 87 68 55 0,5U Н 0,5 f Н М 0 63 105 143 139 118 99 85 0,1U Н 0,1 f Н М 0 12 22 36 49 52 14 50 UН 1,5 f Н М 0 70 84 67 40 28 22 17 По данным таблицы строим четыре графика f (M ) . Смотри Приложение 1. Для случая при U H и fH определим кратность максимального момента, найденного по графику f (M ) . М max 169 2,41 . МН 70,06 25 3.2.1.2. Механические характеристики при постоянном потокосцеплении статора. Зависимость электромагнитного момента от угловой скорости ротора в этом случае будет р n k12 М 3 R 0 ЭЛН 2 *P R2 *P E a2 2 02 2 (X 2 ) . Величина критического или максимального момента, за счёт компенсации падения напряжения на обмотке статора при замене напряжения U на Еа, определяется из выражения М к1 k1 3 рn k12 20 ЭЛН X 2 Ea2 *02 Х т 31б 97 0.958 , Х 1 32б 76 E а *P 0 ЭЛН Еа 0 ЭЛН 1 2 1 , const . 1 есть модуль вектора, определяемый в следующей последовательности *1 *m *1 Lm I *m L1 I *1 Xm X I *m 1 I *1 314 314 Ток намагничивания и ток статора соответственно равны R2 jX 2 * P R U *1 *0 2 jX 2 *P I *m Z R R R *0 1 2 *0 X 1 X 2 j *0 *0 X 1 2 X 2 R1 *P *P *0 I *1 U *1 R2 jX 2 U *1 *P . Z *0 Значение Еа находится для U H и f H и при расчёте механических характеристик изменяется в соответствии с изменением *0 . Для того, чтобы избежать перегрузки 26 АД, необходимо величину критического момента сохранять такой же, как и для закона регулирования U const . Отсюда для ориентированных расчётов величина f Еа находится из выражения Eа1 где М К *0 2М К 0 ЭЛН Х 2 К1 3 рn равно критическому или максимальному моменту, найденному в подразделе 3.2.1.1. Результаты расчёта сводим в таблицу 2, аналогичную таблице 1, и строим графики f (M ) и находим кратность максимального момента. Смотри Приложение 2. Таблица 2 0 0,950 0,90 0,80 0,60 0,40 0,20 0 UН fН М 0 104 157 160 108 77 59 48 0,5U Н 0,5 f Н М 0 56 103 157 160 132 108 90 0,1U Н 0,1 f Н М 0 11 23 45 86 119 142 157 UН 1,5 f Н М 0 77 95 74 43 29 22 18 27 3.2.1.3. Механические характеристики при постоянстве потокосцепления ротора. Зависимость электромагнитного момента от угловой скорости ротора в этом случае будет 3 р П2 22 ( 0 ) М R2 Для Uн 0 МR2 0 70,06 0,2997 157 157 рад/с 2 2 3 pП 2 3 22 0,632 0 МR2 1 70,06 0,2997 157 153 рад/с 2 2 3 pП 2 3 22 0,632 0 МR2 2 70,06 0,2997 157 148 рад/с 2 2 3 pП 2 3 22 0,632 0 МR2 0 70,06 0,2997 78,5 78,5 рад/с 2 2 3 pП 2 3 22 0,632 Для 0,5Uн 0 МR2 1 70,06 0,2997 78,5 74 рад/с 2 2 3 pП 2 3 22 0,632 0 МR2 2 70,06 0,2997 78,5 69,8 рад/с 2 2 3 pП 2 3 22 0,632 0 МR2 0 70,06 0,2997 15,7 15,7 рад/с 2 2 3 pП 2 3 22 0,632 0 МR2 1 70,06 0,2997 15,7 11,3 рад/с 2 2 3 pП 2 3 22 0,632 0 МR2 2 70,06 0,2997 15,7 6,91 рад/с 2 2 3 pП 2 3 22 0,632 Для 0,1 Uн где модуль 2 равен *2 *m *2 Lm I *m L2 I *2 Ток I *2 равен I *2 Xm X I *m 2 I *2 . 314 314 ( jX m *0 )U *1 Z 28 2 находится для U H и fH . Для обеспечения жёсткости механических характеристик, соответствующих жёсткости естественной характеристики, чтобы не допустить перегрузки в длительном режиме работы АД, в случае ориентировочных расчётов можно находить в 2 из выражения 2 1 pn MR2 1 70,06 0.02997 0,63 , 3(0 Н ) 3 3(157 152,604) где Н - номинальная скорость вращения, соответствующая моменту М Н для механической характеристики первого закона регулирования при номинальных данных. Результаты расчётов сводятся в таблицу. Смотри Приложение 3. Таблица 3 М 0 М МН М 2М Н UН fН [1 / c ] 157 153 148 0,5U Н 0,5 f Н [1 / c ] 78,5 74 69,8 0,1U Н 0,1 f Н [1 / c ] 15,7 11,3 6,91 3.2.2. Синтез систем векторного управления асинхронным электроприводом. На структурной схеме асинхронного двигателя в динамике (рис. 3) указать численные значения параметров звеньев. Затем на основе функциональной схемы управления асинхронным электроприводом составляется структурная схема векторного управления, построенная по принципу подчинённого регулирования, даётся краткое описание её составляющих (рис. 4). Рассматриваются все контуры регулирования и находятся соответствующие передаточные функции регуляторов. Настройка контуров выполняется на технический оптимум, за исключением скоростного контура, настраиваемого на симметричный оптимум. 29 3.2.2.1. Расчёт параметров структурной схемы АД. Индуктивность намагничивающего контура Lm Xm 0 ЭЛН 31,97 0.101815 .Гн 314 Индуктивность рассеивания фазы обмотки статора L1 X 1 0 ЭЛН 0,79 0.002516 Гн 314 Индуктивность рассеивания фазы обмотки статора L2 X 2 0 ЭЛН 0.79 0.0041 Гн 314 Полная индуктивность цепи статора при разомкнутой цепи ротора L1 Lm L1 0.101815 0.002516 0.104331 Гн Постоянная индуктивность цепи ротора при разомкнутой цепи статора L2 Lm L2 0.101815 0.0041 0.105915 Гн Постоянная времени цепи статора при разомкнутой цепи ротора T1 L1 0.14331 0.261089 с R1 0.3996 Постоянная времени цепи ротора при разомкнутой цепи статора T2 L2 0.104331 0.348118 с R2 0.2997 Коэффициенты передачи K1 Lm 0.101815 L 0.101815 0.975884 , K 2 m 0.96129 . L1 0.104331 L2 0.105915 Коэффициенты рассеяния АД L2 m 1 1 K1K 2 1 0.975884 0.96129 0.061892 L1 L2 Машинная постоянная CA 3 pn K 2 3 3 0.96129 2,88387 . 2 2 30 3.2.2.2. Контур регулирования фазного тока. В состав объекта управления этого контура входит автономный инвертор напряжения и цепь обмотки статора с индуктивностью от потока рассеяния. WРТ ( ) ( р ) i1( )3 kП Т р 1 1 R1 (Т 1 р 1) i1( ) kT - где Т - малая постоянная времени, принимается Т 1 1 0,001 (частота f 1000 ШИМ инвертора); kП U ФН 220 22 - коэффициент передачи инвертора напряжения; UУ 10 kT i1( ) 2 I1Ф 10 0,227 - коэффициент передачи датчика тока; 2 22,02 Т1 - постоянная цепи статора при разомкнутой цепи ротора. Контур тока настраивается на технический оптимум и желаемая передаточная функция разомкнутого контура имеет вид WЖm ( р) 1 1 2Т р(Т р 1) 0,0002 р(0,0001 р 1) Wо ( р) Wрег ( р) ФТ ( р) kп kт Т р 1 R1 ( T1 p 1) Wж ( р) R1 ( T1 p 1) 0.016159 р 1 Wo ( p) 2 T p k П kТ 0.0025 р 1 1 1 1 2 2 kТ 2 Т р 2 Т р 1 kТ (2 Т р 1) 0.227(0.0002 р 1) 31 Проведя ряд известных преобразований и подставив численные значения, получить требуемую передаточную функцию регулятора и передаточную функцию замкнутого токового контура с учётом того, что Т 2 0 . 3.2.2.3. Контур регулирования потокосцепления ротора 2 . В состав контура входит замкнутый контур регулирования тока и звено с передаточной функцией Lm , регулятор потока. T2 p 1 WРП ( р) U ЗП WЗАМ .Т ( р) - Lm T2 p 1 2 kП где Т 2 - постоянная обмотки ротора; kП UП 2 10 15,87 - коэффициент передачи датчика потокосцепления. 0,63 WЖП ( р) 1 1 4Т р(2Т р 1) 0,0004(0,0002 р 1) Wо ( р) ФТ ( р) Wрп ( р) Lm Lm 1 kП kП Т2 р 1 kT (2T р 1) Т 2 р 1 WЖП k (Т р 1) 0.348 р 1 T 2 Wо 4Т р Lm k П 0.002846 р Данный контур также настроить на технический оптимум и найти передаточную функцию регулятора потокосцепления. 32 3.2.2.4. Контур регулирования момента. В состав контура входит замкнутый контур тока, звено С А 2 , регулятор момента. WЗАМ .Т ( р) WРМ ( р) МД kМ М kМ - где С А С А А 3 3 рП k2 2 0.961 2.883 - конструктивный коэффициент; 2 2 UН 10 0.0071367 - коэффициент передачи датчика момента. 2 М Н 2 70,06 WЖМ ( р) 1 1 4Т р(2Т р 1) 0,004 р(0,002 р 1) Wо ( р) ФТ ( р) С А 2 k M WPМ ( р) 1 C A 2 k M kT (2T h 1) 1 1 kM (4Т р 1) 0.095(0.0004 р 1) Настройку контура привести на технический оптимум и определить передаточную функцию регулятора момента и передаточную функцию замкнутого контура регулирования момента. 33 3.2.2.5. Контур регулирования скорости. В состав контура скорости входят замкнутый контур регулирования момента, механическая часть двигателя и регулятор скорости. WРС ( р) U ЗС WЗАМ .М ( р) 1 Jp kС - где J - момент инерции ротора двигателя; kС U Н 10 0.0636946 - коэффициент передачи датчика скорости. 157 Данный контур настроить на симметричный оптимум. Желаемая передаточная функция разомкнутого контура в этом случае будет иметь вид W ЖС ( р) (16Т р 1) 1 0.016 p 1 . 8Т р(4Т р 1) 16Т 0.00012 p 2 (0.004 p 1) WPС ( р) WЖС ( р ) k M J p (16T p 1) 16 p 1 2 2 Wo ( p) 128T p kc 0.00000121 p 2 34 Библиографический список 1. Белов М.И. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов. Учебник для ВУЗов / М.П. Белов, В.А. Новиков, Л.Н. Рассудов - М.: Издательский центр «Академия», 2004 - 576с. 2. Чернов Е.А., Кузьмин В. Н. Комплектный электропривод станков с ЧПУ. Справочное пособие. Горький, Волго-Вятское кн. изд-во, 1989 - 320с. 3. Абрамов B.C. и др. Справочник технолога-машиностроителя. Т2. - М.: Машиностроение, 1979 - 512с. 4. Лебедев А.Н., Орлова Р.Т., Пальцев А.В. Следящие электроприводы станков с ЧПУ. М: Энергоатомиздат, 1988. -223с. 5. Башарин А.В. , Новиков В.А., Соколовский Г.Г. Управление электроприводами - Л.: Энергоатомиздат, 1982 - 392с. 35 Приложение 36 Приложение 4. Контур регулирования фазного тока. Приложение 5. Контур регулирования потокосцепления ротора. 37 Приложение 6. Контур регулирования момента. Приложение 7. Контур регулирования скорости. 38