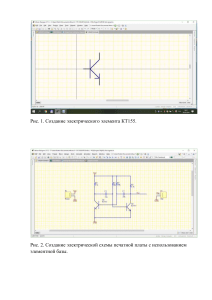

Разводка печатной платы Схема схемой, однако этого недостаточно, чтобы спроектированное «на бумажке» устройство заработало. Необходимо рассмотреть еще один немаловажный вопрос, касающийся разводки печатной платы (англ. printed circuit board или PCB). Из-за неправильно разведенной платы устройство может совсем не работать или работать некорректно, т. к. нужно учитывать паразитные ёмкости и индуктивности, в роли которых будут выступать проводники на печатной плате. Конечно, в случае нашего устройства всё не так критично: отсутствует проектируемая нами высокочастотная часть (используется готовый Wi-Fi модуль); отсутствует аналоговая часть (АЦП не используется); отсутствует силовая часть (устройство работает от готового блока питания). Тем не менее, разводить плату абы как тоже не есть хорошо, а значит, нужно иметь базовое представление об электромагнитной совместимости (англ. electromagnetic compatibility). Как было отмечено чуть выше, цепи бывают разными: цифровая часть; аналоговая часть; силовая часть; интерфейсная часть. Все эти части цепи необходимо, по возможности, пространственно размежевывать или сегментировать. В противном случае могут происходить «чудеса». Так, например, если в вашем устройстве есть сенсорная панель (ёмкость рисуется медной подложкой на плате), и рядом с ним вы разместите импульсный преобразователь источника питания, то наводки будут приводить к ложным срабатываниям. Другой пример: размещение силовой части, например, реле, возле цифровой или аналоговой части может в худшем случае повредить внутренности микроконтроллера, создав на ножке потенциал выше 5 вольт, и давать ложные срабатывания (в цифровой части) или неверные показания (в аналоговой части), однако если разрешение АЦП не превышает 10 бит, то земли можно не разделять, так как влияние, как правило, оказывается минимальным). Делая земли «разными», вы уменьшаете воздействие оных друг на друга. Чем же руководствоваться при разведении земли? Сразу в голову приходит идея о минимальном её размере, однако это не самая удачная идея с точки зрения ЭМС, т. к. хаотично соединяя каждую точку, мы получим большую паразитную индуктивность земляной системы, чем при использовании других способов. При максимизации площади земли на печатной плате минимизируется её индуктивность, что в свою очередь ведет к уменьшению излучения. Плюс ко всему, увеличивая площадь повышается помехозащищённость печатной платы. Нарастить площадь можно двумя способами: полностью залить плату или сделать её в виде сетки. Полная заливка позволяет получить наименьший импеданс – это «идеальная» земляная система (сетка чуть хуже). Однако на платах большой площади сплошная заливка земляным полигоном может приводить к деформации самой платы. Полигон необходимо размещать с обеих сторон платы равномерно, насколько это возможно. Используя сетку, необходимо проконтролировать её шаг: делать его больше 13 мм нежелательно. Полигоны на многослойных платах необходимо соединять в нескольких местах, ниже приведена «клетка Фарадея» в исполнении печатной платы. Такой прием используется на гигагерцовых частотах. Если земля разводится как простая дорожка, то линию питания рекомендуется разводить на противоположной стороне платы. В случае многослойной платы линию земли и питания также располагают на разных слоях. Сопротивление проводников зависит еще и от частоты (см. Table 3.1. Frequency and Impedance). Чем выше частота, тем выше сопротивление дорожки/земли. Так, например, если при 100 Гц сопротивление земли составляет 574 мкОм, а сигнальной дорожки (ширина 1 мм, длина 10 мм, толщина 35 мкм) 5,74 мОм, то при частоте в 1 Гц они примут значения 11,6 мОм и 43,7 Ом. Как видно, разница колоссальная. Кроме того, сама плата начинает излучать, особенно в местах, где провода подсоединяются к плате. Мы рассмотрели «землю» с общей точки зрения, однако уходя в конкретику, нужно обговорить так называемую «сигнальную» землю, где можно выделить три топологии: А) одноточечное соединение (single-point) – нежелательная топология с точки зрения шумов. Из-за последовательного соединения увеличивается импеданс земли, что приводит к проблемам на высоких частотах. Допустимый диапазон для такой топологии – от 1 Гц до 10 МГц, при условии, что самая длинная дорожка земли не превышает 1/20 длины волны. Б) многоточечное соединение обладает значительно меньшим импедансом – рекомендуется в цифровых цепях и при высоких частотах. Соединения должны быть как можно короче для минимизации сопротивления. В цепях с низкими частотами данная топология не лучший выбор. Если на плате имеются НЧ и ВЧ часть, то ВЧ следует размещать ближе к земле, а НЧ – ближе к линии питания. В) гибридное соединение – рекомендуется использовать, если на одной печатной плате имеются разные составляющие: цифровая часть, аналоговая или силовая. Они работают на разных частотах и не должны перемешиваться для большей точности и устойчивости работы устройства. Пример разделения земель: В нашем случае (грубо говоря) имеется всего одна часть – цифровая. На плате будут располагаться коннекторы, однако проходящие через них токи незначительны (программатор, UART-вывод для Wi-Fi модуля) и не должны повлиять на работу устройства. Несмотря на то, что тактовая частота микроконтроллера – 24 МГц, вся периферия, с которой он связан, будет работать на частотах значительно меньше 10 МГц (за исключением Wi-Fi модуля, частота которого 2,4 ГГц). Другими словами, в нашем устройстве можно использовать и одноточечное соединение, однако и многоточечная система подойдет. Полигон также рекомендуется помещать под всеми неизлучающими высокочастотными схемами (как наш микроконтроллер, но о нём мы поговорим позже). Используя полную заливку для полигона земли, стоит убрать медь под Wi-Fi модулем – это позволит избежать экранирования его излучения. Все изолированные медные участки (англ. dead copper) должны быть удалены, т. к. при ВЧ они начинают излучать и создавать помехи для сигнальных линий. Потенциал на таких участках отличен от земли и нежелателен. Кроме земли/полигона на плате присутствуют и другие дорожки – сигнальные. По ним может идти тактовый сигнал (например, линия SCK микросхемы MAX7219) или передаваться данные (UART-дорожки RX и TX от Wi-Fi модуля). Их разводка не менее ответственное занятие – нужно знать несколько правил. Во-первых, для минимизации наводок от одного проводника на другой следует выдерживать расстояние между ними. Для тактовых сигналов, а также аудио- и видеолиний и линии сброса рекомендуется оставлять по сторонам не менее двух ширин дорожки. В особо критических случаях стараются избегать пересечения с дорожками на противоположной стороне платы. Наверняка вы уже видели печатные платы различных устройств – и подметили, что преимущественно на них отсутствуют прямые углы. На высоких частотах они будут работать как антенны, поэтому при повороте прибегают к углам в 45 градусов. Раньше печатные платы рисовали от руки, а значит углы были произвольные (не строго 45 градусов). С точки зрения ЭМС такая разводка лучше, но не позволяет привести плату в более понятный вид. На данный момент все современные САПР преимущественно поддерживают «45-угловые» дорожки. Помимо прочего, при повороте в 90 градусов ток распределяется по проводнику неравномерно, а значит, в мощных цепях с большими токами это может привести к перегреву и выгоранию участка. В низкочастотных цепях использование Т-образных соединений не возбраняется, на высоких же это будет приводить к проблемам. С другой стороны, следует избегать острых углов – это плохо с технологической точки зрения. В таких местах образуется «застой» химических реактивов, и при травлении часть проводника просто вытравится. Кроме всего прочего, ширина проводника должна быть константой, т. к. при ее изменении дорожка начинает вести себя как антенна. Переходные отверстия не рекомендуется располагать на контактной площадке или в непосредственной близости от элемента (без разделения их паяльной маской), т. к. это может привести к перетеканию припоя и, как следствие, вызовет дефекты при сборке. Лучше всего переходные отверстия закрыть паяльной маской. Элементы, которые соединяются с полигоном, необходимо отделять термобарьером, который позволяет предотвратить неравномерный прогрев площадки при пайке. Переходные отверстия, соединяющие проводники с разных сторон (слоев) платы на высоких частотах, приводят к появлению паразитной ёмкости (от 0,3 до 0,8 пФ) и индуктивности (от 1 до 4 нГн). Микроконтроллер Мы рассмотрели основные вопросы по разводке печатной платы, пора перейти к конкретным вещам, в частности, рассмотреть лучшие практики по разводке линий питания и земли микроконтроллера. Шину питания Vdd рекомендуется разводить «звездой», а не последовательной цепочкой. Землю (Vss) рекомендуется соединять с полигоном под микросхемой. Блокировочные конденсаторы необходимо размещать как можно ближе к выводам микроконтроллера таким образом, чтобы они располагались по «ходу» тока. Иначе в них попросту нет смысла. Для односторонней печати шаблон выглядит следующим образом: В случае двухсторонней платы конденсаторы удобно располагать под микроконтроллером, однако при большой партии и автоматическом монтаже это вызовет технические сложности. Обычно компоненты стараются располагать на одной стороне. Кварцевый резонатор, источник тактирования, также следует располагать как можно ближе к ножкам. Односторонняя плата: Все перемычки между ножками SMD-микросхем должны находиться вне места пайки: И напоследок, несколько полезных советов. 1. Компоненты необходимо размещать по функциональным группам: аналоговая часть в отдельной части платы, цифровая в другой. 2. Блокировочные конденсаторы: используйте 0,1 мкФ для цепей частотой ниже 15 МГц, и 0,01 мкФ – выше 15 МГц. 3. Питание и земля по возможности должны быть разведенены параллельно. 4. Линия Vdd никогда не должна идти в параллель с высокочастотными частями схемы в целях сохранности батарейки. 5. Линии тактирования самые агрессивные и должны быть разведены в первую очередь. 6. Линии тактирования, адресные шины и шины данных должны быть максимально короткими, следует избегать проводов и прямых углов дорожек. 7. Размещайте все ответственные линии в непосредственной близости от земли (полигона) Базовые рекомендации разработчику печатных плат Добавил(а) microsin Что самое важное при разработке печатных плат (PCB)? Давайте рассмотрим несколько основных моментов, о которых следует всегда помнить разработчику, если он хочет создать по-настоящему технологичные в изготовлении, функциональные и надежные платы. Здесь приведен перевод статьи [1] (автор David Marrakchi), опубликованной на сайте Altium. Когда Вы начинаете новый проект платы, довольно просто отбросить эти основные советы, потому что мысли в основном сосредоточены на дизайне схемы и/или ПО. Но это скорее всего позже приведет к неприятным последствиям, которые уже сложно будет исправить и они доставят много головной боли. Схема будет работать не так качественно, как ожидалось, у сборщика появятся трудности в производстве, и т. п. Ниже рассмотрены несколько самых важных моментов, помогающих разработать хорошие, качественные печатные платы. [1. Точно размещайте компоненты] Стадия разработки, когда Вы размещаете компоненты на PCB, требует как искусства, так и научных знаний. Требуется выбрать стратегию размещения, реализующую наиболее выгодный компромисс по удовлетворению требований к разработке. Этот процесс может быть сложным, и от того, как Вы расположите детали на плате, будет зависеть как сложность производства изделия, так и его работоспособность. При размещении компонентов полезно пользоваться функцией привязки к координатной сетке (snap-to-grid), эта опция должна быть разрешена. Обычно для первичного размещения деталей используют шаг координатной сетки 50 mil. Хотя размещение обычно начинают с выбора места и положения коннекторов, светодиодов, кнопок, схем питания, деталей точных схем, критических узлов и т. д., есть несколько специальных моментов, которые следует учитывать: Ориентация. Убедитесь, что ориентация похожих компонентов совпадает. Например, электролитические конденсаторы, диоды и т. п. по возможности должны направлять свой положительный электрод в одну сторону. Это поможет в эффективной и безошибочной пайке. Размещение. Современное технологическое оборудование автоматического монтажа позволяет применять минимальные интервалы между компонентами до 0.2 мм и от края платы 1 мм. Однако использование таких предельных значений в разработке вряд ли оправдано, потому что усложняет монтаж и ремонтопригодность изделия, снижает его надежность. Рекомендуется сохранять интервалы между компонентами не менее 0.5 - 1.25 мм (в зависимости от типа корпуса). Избегайте размещения компонентов со штыревыми выводами на стороне пайки (нижняя часть платы, Bottom). Организация. Рекомендуется размещать все монтируемые на поверхность детали (Surface Mount, SMT, или SMD) только на одной стороне платы (обычно на верхней, Top). Одностороннее размещение деталей упрощает и удешевляет монтаж. Если плата сложная, и на ней есть как SMD-компоненты, так и компоненты со штыревыми выводами (throughhole, TH), то TH-компоненты разместите (по возможности) на верхней стороне платы, а SMD-компоненты на нижней. Это минимизирует операции по сборке (монтажу) платы. Следует учесть, что если на плате имеются смешанные по технологии пайки компоненты (есть как TH, так и SMD детали), то это заставит производителей предпринимать дополнительные шаги для сборки платы, что удорожает производство. Хороший выбор ориентации компонентов Плохая ориентация компонентов Хорошее размещение компонентов Плохое размещение компонентов Если Вы не нашли компонент в библиотеке, то потребуется его создать. Уделите особое внимание зазорам между контактными площадками и окнам в маске. Маска должна обязательно образовывать окна для каждого вывода, не делайте общее окно для группы выводов. Не соблюдение этого правила может привести к коротким замыканиям мостиками припоя между выводами. Маска разделяет промежутки между выводами, снижая риск образования замыканий припоем. Неправильно созданные окна в маске для выводов микросхемы, повышенный риск наплыва припоя между выводами. [2. Трассировка питания, земли и сигналов] Когда компоненты размещены, самое время заняться шинами питания, земли и важными сигнальными проводниками, которые Вы хотите развести качественно, чтобы на них было меньше всего посторонних помех. На этой стадии разработки нужно учитывать следующее: Размещение заливок питания и земли (Power Plane, Ground Plane). Если плата многослойная, то всегда рекомендуется заливки земли и питания разместить на двух внутренних слоях, и разместить их друг относительно друга симметрично, желательно чтобы каждая такая заливка занимала всю площадь платы. Это поможет защитить плату от изгибов (коробления) и перенапряжений, что может повлиять на правильность позиционирования компонентов при монтаже. Если плата двухсторонняя, то для питания интегральных схем рекомендуется использовать широкие, прямолинейно проложенные проводники, без образования петель. Идеальный вариант - залить все свободное пространство платы шиной земли, как на верхней, так и на нижней стороне платы, а шины питания (+5V, +3.3V) развести широкими, максимально прямолинейными проводниками, без образования лишних петель при переходе от одной микросхемы к другой, с минимизацией переходов между слоями. Сигнальные проводники. После прокладки питания разведите ответственные сигнальные цепи в соответствии с рекомендациями по построению Вашей схемы. Всегда рекомендуется такие проводники делать максимально короткими, проводимыми непосредственно от компонента к компоненту. При плотной разводке когда возникают сложности в трассировке и необходимо делать переходы с одной стороны платы на другую (с помощью металлизированных переходных отверстий, via) старайтесь размещать горизонтальные проводники на одной стороне платы и соответственно вертикальные на противоположной. Определение толщины проводников. Скорее всего Ваша разработка будет иметь цепи разного класса - одни проводники будут передавать большие токи, другие маленькие. Этот факт будет диктовать необходимую ширину проводников на плате. Базовая рекомендация - для слаботочных аналоговых и цифровых цепей рекомендуется делать проводники шириной 10 mil (mil равен одной тысячной дюйма, или 0.0254 мм). Когда цепи будут передавать ток больше 0.3A, их следует делать шире. Есть удобный онлайнкалькулятор [2], упрощающий процесс вычисления параметров проводников. В следующей таблице приведены грубые рекомендации по выбору толщины проводников в зависимости от силы тока. Следует также учитывать длину проводников. Длинные проводники следует стараться делать шире, если по ним протекают значительные токи, это позволит снизить сопротивление проводника и падение напряжения на нем. Ширина дорожки Допустимый ток 10 mil 0.3 A 15 mil 0.4 A 20 mil 0.7 A 25 mil 1.0 A 50 mil 2.0 A 100 mil 4.0 A 150 mil 6.0 A Контактные площадки SMD. Паяльная паста, и особенно расплавляемый припой ведет себя как обычная жидкость, обладающая поверхностным натяжением. В момент пайки это натяжение может смещать монтируемый компонент (особенно это касается SMDрезисторов и конденсаторов). Поэтому не только важно, чтобы паяльная паста имела достаточную влажность и вязкость, но также чтобы размеры площадок для пайки SMDкомпонентов строго соответствовали рекомендованным (рекомендуемые размеры площадок можно узнать в даташите на компонент). Если не соблюдать это правило, например если предусмотрено "универсальное" посадочное место для пайки как корпуса 0805, так и корпуса 1208, то поверхностное натяжение расплавленного припоя может привести к перекосу компонентов и даже "могильным камешкам" (thumbstone). Подсоединение проводников к контактным площадкам. Обратите внимание на разводку проводников по отношению к местам пайки (контактным площадкам) с целью избежать поворота SMD-компонента при пайке. На рисунках ниже показаны примеры правильной и неправильной разводки по отношению к контактным площадкам. Предпочтительная разводка проводников (стрелками показана миграция припоя): Нежелательная разводка, которая может привести к повороту SMD-компонента при пайке (стрелками показана миграция припоя): Диаметры сверл и переходные отверстия. Насколько это возможно, снизьте ассортимент диаметров отверстий, используемых на печатной плате для монтажа THкомпонентов и переходов между слоями. Постарайтесь минимизировать количество сквозных и слепых переходных отверстий для разводки сигнальных проводников (это не касается отверстий, предназначенных для соединения накоротко заливок медью шин земли и питания). По возможности совсем исключите из дизайна слепые переходные отверстия. Это повысит технологичность, надежность платы, её пригодность для ремонта и тестирования. Зазоры. При разводке токопроводящего рисунка важно учитывать зазоры между проводниками различных цепей. Особенно важны зазоры между проводником и контактными площадками для пайки. Минимальный допустимый зазор, как и толщина проводников, в общем случае определяется классом точности печатной платы [8], однако хорошей рекомендацией будет не допускать зазоры между контактными площадками и между контактными площадками и другим токопроводящим рисунком меньше 7 mil, лучше всего делать зазоры 10 mil. Слишком маленькие зазоры повышают риск возникновения коротких замыканий из-за мостиков припоя и ошибок в производстве самой печатной платы. Также зазоры нужно увеличивать, если проводник находится под высоким напряжением относительно других цепей. При разводке проводников включите привязку к координатной сетке (snap-to-grid). Шаг координатной сетки 50 mil будет хорошим начальным выбором. Снижение шага до 25 mil может помочь в работе по разводке более плотной платы. Выключение привязки к координатной сетке (или включение очень мелкого шага) может понадобится при подключении проводников к выводам компонентов, которые используют необычный шаг выводов. Общей практикой является ограничение направлений разводки горизонтальными, вертикальными проводниками, и проводниками под 45 градусов. При прокладке тонких проводников избегайте острых углов при поворотах трассы. Проблема здесь состоит в том, что внешний угол может быть вытравлен сильнее, в результате чего в этом месте проводник получится слишком тонким. Для резких поворотов проводника используйте скругление углов сегментами, направленными под 45 градусов. [3. Разделение по функционалу] Скорее всего Вы уже знаете, что мощные схемы, где есть высокие напряжения и большие импульсные токи, могут генерировать значительные помехи, влияющие на работку маломощных прецизионных схем. Чтобы снизить факторы помех, выполните следующие рекомендации: Разделение. Убедитесь, что шина высокоточной земли и шина земли схем управления или шина земли чувствительных аналоговых схем разведены отдельно. Если они требуют соединения, то должны соединяться друг с другом только в одной точке, максимально близко к месту входа тока питания на плату. Общий принцип - ток потребления, протекающий по шине земли от мощной части схемы, не должен вносить помехи своим падением напряжения на другие, чувствительные части схемы. Размещение. Если Вы размещаете заливку земли (ground plane) на внутреннем слое платы, то убедитесь, что существуют многочисленные надежные, с низким импедансом соединения этой заливки с другими проводниками земли, находящимися на верхней и нижней сторонах платы. Это снизит риск наводки токами питания помех на чувствительные сигналы управления. Основная рекомендация - стараться отделять друг от друга цифровую и аналоговую земли, идеальный вариант полная их изоляция друг от друга (применяется в особо точных приборах). Развязка. Чтобы снизить емкостные паразитные связи из-за размещения проводников над большими заливками земли/питания и под ними, постарайтесь выполнить разводку таким образом, чтобы аналоговые сигнальные проводники проходили только над/под аналоговой заливкой земли и пересекали только аналоговые проводники. Это поможет снизить влияние помех от импульсных напряжений и токов, генерируемых быстро переключающимися цифровыми сигналами. Пример разделения на плате цифровой (DIGITAL) и аналоговой (ANALOG) частей схемы: [4. Борьба с нагревом] Сталкивались ли Вы с ситуациями, когда из-за повышенной температуры ухудшалась работа схемы или даже она вовсе выходила из строя? Эта проблема часто возникает, если не уделить достаточно внимания рассеиваемой компонентами мощности и охлаждению. Ниже приведено несколько советов, помогающих избежать проблем с перегревом и пайкой. Идентифицируйте проблемные компоненты. Сначала нужно определить, какие компоненты на плате будут больше всего нагреваться. В этом может помочь изучение даташита на компонент и проверка его реальных условий работы в схеме. Обращайте внимание на термосопротивление корпуса (параметр Thermal Resistance) и рекомендации по монтажу и использованию компонента. Конечно, при необходимости должны быть добавлены радиаторы и вентиляторы, чтобы снизить температуру компонента. Также нужно стараться удалить сильно нагревающиеся компоненты от других нагревающихся компонентов и деталей, чувствительных к нагреву (например, от электролитических конденсаторов). Добавление термобарьера. Термобарьер для пайки (Thermal Relief) - очень полезная технология, улучшающая технологичность платы для процесса её монтажа. Особенно это критично для плат, которые паяются в массовом производстве методом "волна припоя" (wave soldering) и для сборки сложных многослойных плат. Без наличия термобарьера на штыревых выводах компонентов, подключенных к заливке земли (и даже иногда для пайки SMD-компонентов на заливку меди) трудно контролировать температуру припоя в месте пайки. Термобарьер помогает качественной пайке, припой хорошо растечется по всему металлизированному отверстию или месту пайки, что уменьшает риск образование "ложной" пайки. Общая рекомендация - всегда используйте термобарьер для любого сквозного отверстия, предназначенного для пайки. Также это касается и массивных точек пайки SMDкомпонентов, когда они находятся на заливках меди. Исключением из этого правила могут быть случаи, когда такая заливка специально предназначена для охлаждения компонента, но в таком случае должны быть предусмотрены специальные условия для пайки (например, нижний подогрев платы). Типичный термобарьер для места пайки штыревого вывода: В дополнение термобарьерам применяйте скругления металлом к площадке пайки (teardrops) в тех местах, где проводник, покрытый маской, соединяется с местом пайки, свободным от маски. Это поможет снизить механический и термальный стресс, наносимый проводникам при пайке, будет меньше риск их повреждения и расслоения. [5. Пользуйтесь автороутером!] Многие разработчики слепо верят, что автоматический трассировщик мало чем может помочь в разводке. Основная аргументация такого подхода - программный автомат никогда не сможет лучше человека учесть все нюансы разработки. Но это ошибка! Если правильно составить стратегию разводки и соответствующим образом выбрать ограничения дизайна, то автороутер может сэкономить Вам много времени, избавив от монотонной работы [6]. Конечно, автороутер не может выполнить за Вас почти всю работу (за исключением совсем простых проектов). Ваша задача корректировать его поведение и вручную разводить проблемные и особо ответственные цепи, чередуя итерации автоматической и ручной разводки. [6. Тщательно проверяйте свою работу] Всегда рекомендуется воспользоваться инструментами автоматической проверки, чтобы не быть озадаченным проблемами, возникающими в процессе производства, сборки и тестирования. К таким инструментам относятся проверка электрических правил (Electrical Rules Check, ERC) и проверка правил разводки (Design Rules Check, DRC), они проверяют, удовлетворяет ли дизайн установленным ограничениям. Эти две системы контроля позволяют просто управлять зазорами, шириной проводников, общими шагами производства, требованиями к высокоскоростным цепям. Когда тесты ERC и DRC [3, 4] покажут отсутствие ошибок, рекомендуется на всякий случай проверить трассировку каждого сигнала, чтобы убедиться в том, что ничего не упустили. Собственно для этой цели и выполняется рисование принципиальной схемы в таких системах разработки плат, как Altium Designer и других подобных. Если принципиальная схема создана правильно то наверняка и печатная плата не будет содержать грубых ошибок после успешного прохождения тестов ERC и DRC. Убедитесь, что печатная плата содержит качественную маркировку шелкографией важных мест, и имеются специальные маркеры, предназначенные для автоматизированной сборки и тестирования. Размещение шелкографии и SMD-компонентов только на верхней стороне платы не только удешевляет производство самой платы, но и еще позволяет быстрее определить верхнюю сторону платы при ручном монтаже. Некоторые интегрированные системы разработки создают трехмерные модели готовой, смонтированной печатной платы [7]. 3D-модель еще до сборки помогает лучше разобраться в технологичности платы, позволяет бросить общий взгляд на готовое изделие и выявить недостатки, которые были незаметны на этапе разработки. Например, компоненты с металлическим корпусом (радиатор, кварцевый резонатор, батарея) могут вызвать неожиданные замыкания с токопроводящим рисунком. Трехмерная модель позволяет лучше выявить места возможных проблем. [Ссылки] 1. Top 5 PCB Design Guidelines Every PCB Designer Needs to Know site:altium.com. 2. Trace Width Calculator site:4pcb.com. 3. Electrical Rules Check (ERC) site:altium.com. 4. Design Rules Check (DRC) site:altium.com. 5. Использование Altium Designer для разводки печатных плат. 6. Эффективная трассировка печатных плат в Eagle. 7. Eagle3D: как сделать объемную модель печатной платы. 8. Классы точности печатных плат (PCB).