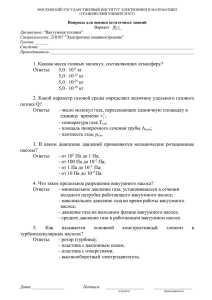

Иванов ВИ ''Вакуумная техника (учебное пособие'' (СПб, 2016) 129 с

advertisement