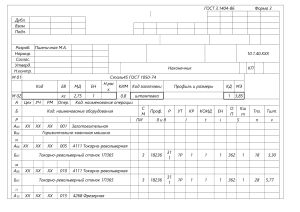

МИНОБРНАУКИ РОССИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ Тверской государственный технический университет (ТвГТУ) Кафедра «Менеджмент» Направление Производственный менеджмент Группа Б.МЕН.ПМ 19.63 КОНТРОЛЬНАЯ РАБОТА По дисциплине: Теория менеджмента Тема: Организация производства блока цилиндров Выполнил Д.С. Веселов Подпись И.О. Фамилия дата Проверил П.И. Разиньков подпись И.О. Фамилия дата (отметка о защите) Тверь 2021 Оглавление Введение ............................................................................................................................. 3 1. Описание бизнеса, исследование рынка сбыта выбранной продукции и конкурентов, оценка возможных объемов производства ........................................... 4 2. Описание технологии изготовление выбранной продукции .................................... 5 3. Выбор программного продукта, технологического оборудования и оценка его стоимости ........................................................................................................................... 8 4. Расчет основных производственных фондов участка и амортизационных отчислений. ...................................................................................................................... 10 5. Планирование численности персонала и расходов на его содержание .............. 12 6. Смета расходов на содержание и эксплуатацию оборудования .......................... 15 7. Расчет цеховых расходов ......................................................................................... 18 8. Расчет калькуляции себестоимости детали............................................................ 22 Заключение ....................................................................................................................... 26 Список используемых источников: ............................................................................... 27 Введение Блок цилиндров, можно назвать основой любого двигателя. К нему крепятся головка блока, агрегаты, коробка передач, а внутри расположены поршневая группа и кривошипно-шатунный механизм. Очевидно, каждый из этих узлов испытывает нагрузки, а, значит, на блок действуют большие силы, переменные по величине и направлению. И, чтобы противостоять им, блок должен быть достаточно жестким, т.е. не деформироваться под действием этих сил. Сами цилиндры в блоке цилиндров могут являться как частью отливки блока цилиндров, так и быть отдельными сменными втулками, которые могут быть «мокрыми» или «сухими». Помимо образующей части двигателя, блок цилиндров несет дополнительные функции, такие как основа системы смазки - по отверстиям в блоке цилиндров масло под давлением подается к местам смазки, а в двигателях жидкостного охлаждения основа системы охлаждения - по аналогичным отверстиям жидкость циркулирует по блоку цилиндров. 1. Описание бизнеса, исследование рынка сбыта выбранной продукции и конкурентов, оценка возможных объемов производства Анализируя информацию в сети интернет о производителях блоков – основных конкурентах по бизнесу установлено, что новое производство головок и блоков цилиндров двигателя для автомобилей Hyundai запустят осенью 2021 года на заводе «Немак Рус» в Ульяновске. В проект планируется вложить 1,7 млрд рублей инвестиций. Предприятие планирует достичь максимальных объемов в 2022 году примерно 230 тыс. машинокомплектов в год. Еще одним проектом планируемым к запуску стал проект СП «Соллерс Форд» который собирается перезапустить завод двигателей расположенный в особой экономической зоне «Алабуга» в Татарстане. Там компания планирует выпуск дизельных двигателей для линейки фургонов Ford Transit. В рамках этой истории, предполагается выпускать 25 000 блоков цилиндров ежегодно. Таблица 1 Число собственных легковых автомобилей по субъектам Российской Федерации1) (на 1000 человек населения)1 2013 2014 2015 2016 2017 2018 2019 Наименование субъекта РФ Российская Федерация Тверская область Камчатский край Приморский край Республика Адыгея Место занимаемое субъектом в Российской Федерации в 2019 г. 273,1 283,3 288,8 294,0 305,0 309,1 315,5 340,5 363,8 378,8 388,3 402,0 396,1 396,4 6 484,8 489,2 486,9 488,8 495,5 498,5 510,6 1 369,6 382,3 388,8 400,2 417,0 431,5 443,1 2 267,6 276,1 285,1 315,1 365,5 409,4 438,3 3 Анализируя данные таблицы необходимо отметить, что ежегодно растет количество личного автотранспорта у населения, в котором одним из основных 1 Источник Росстат https://rosstat.gov.ru/folder/23455?print= деталей которого являются блоки цилиндров. Тверская область среди субъектов РФ находится на 6 месте. Анализируя реестр МСП на сегодняшний день в тверской области нет субъектов малого и среднего бизнеса основным видом деятельности которых является (код ОКВЭД) 29.10.1 Производство двигателей внутреннего сгорания автотранспортных средств. Организациями основным видом деятельности которых является производство двигателей внутреннего сгорания автотранспортных средств (29.10.1): - ПАО "Тутаевский моторный завод"; - ПАО "АВТОДИЗЕЛЬ" (Ярославский моторный завод) - ООО "АВТОМОБИЛЬНЫЙ ЗАВОД "ГАЗ" - ООО "Фольксваген Компоненты и Сервисы" - ЗАО "КАММИНЗ КАМА" - АО "УЛЬЯНОВСКИЙ МОТОРНЫЙ ЗАВОД" С учетом роста автомобилизации данное производство будет востребовано, кроме того, реализация проекта будет способствовать решению вопросов импортозамещения иностранных автокомпонентов и локализации производства автомобилей зарубежных марок на территории России. Привычная нам сегодня конструкция блока цилиндров характеризуется простотой и низкой стоимости изготовления. Большая отливка из дешевого и прочного материала после точной механообработки имеет достаточно невысокую стоимость по сравнению с ранее используемой сборкой отдельных частей цилиндров. Цельночугунная конструкция доказала свою надежность и технологичность за много лет производства. 2. Описание технологии изготовление выбранной продукции 2.1 Этапы изготовления прототипов литейных форм и отливок. Последовательность операций при изготовлении литейных форм и отливок выглядит следующим образом2: 2 Колганов К.А., Микрюков И.В., Марков А.С. Разработка технологии изготовления деталей/компонентов двигателя внутреннего сгорания с применением аддитивных методов производства // Силовое и энергетическое оборудование. Автономные системы. 2019. №3. URL: https://cyberleninka.ru/article/n/razrabotka-tehnologii-izgotovleniya-detaleykomponentov-dvigatelya-vnutrennego-sgoraniya-s-primeneniem-additivnyh-metodov (дата обращения: 09.02.2021). - создание CAD-модели изделия, назначение припуска на обрабатываемые поверхности согласно рекомендациям технолога; - проектирование литниковой системы, которая сочленяется с основной CAD-моделью; Цель исследования - разработка литниково-питающей системы для получения мелющих тел не только с максимальным технологическим выходом годного (ТВГ) (70 ± 2 %), но и с минимальным количеством дефектов в отливке 3. - моделирование литейного процесса - масштабирование модели в соответствии с коэффициентом усадки литейного материала и получение технологической CAD-модели; - проектирование литейных форм - создание CAD-модели стержней и внешних форм. В завершение процесса проектирования создаются stl-файлы литейной формы, расчлененной на фрагменты в соответствии с размерами рабочей камеры 3Dпринтера; - 3D-печать литейных форм; - процесс заливки сплава; - очистка и обработка отливок (дробеметная, гидропескоструйная очистка, термообработка); -рентген-контроль отливок; - анализ отклонений от 3D-модели с помощью 3D-сканера и томографа; - анализ дефектов с помощью томографа. Широкое применение в литейном производстве для опытных работ и малых серий получил метод селективного отверждения песчано-полимерной смеси на 3Dпринтерах. Подготовку литейных форм планируется осуществлять на промышленном 3D-принтере S-Max компании ExOne. Для серийных изделий, таких как «блок цилиндров», «головка блока цилиндров», «картер» и др., этот способ наиболее рационален, так как применяется Пустовалов Дмитрий Олегович, Лабутин Владимир Николаевич, Белова Светлана Анатольевна, Богомягков Алексей Васильевич, Шаров Константин Владимирович Проектирование литниковой системы для изготовления мелющих тел в песчано-глинистые формы // Металлообработка. 2016. №5 (95). URL: https://cyberleninka.ru/article/n/proektirovanielitnikovoy-sistemy-dlya-izgotovleniya-melyuschih-tel-v-peschano-glinistye-formy (дата обращения: 09.02.2021). 3 технология прямого изготовления литейной формы из материалов, традиционно используемых в литейном производстве4. Блок цилиндров может быть изготовлен из перечисленных ниже материалов: - Серого чугуна - Литого алюминия - Литого под давлением алюминиевого сплава. 2.2 Заготовительная операция (изготовление заготовки). Отлитые детали должны быть очищены от формовочной земли, обрублены от наплывов металла и очищены путем пескоструйной или дробеструйной обдувки. Внутренние полости цилиндра после очистки их от стержневой земли должны быть продуты воздухом и промыты водой. Испытание отливок цилиндров на твердость производится после отрезки прибыли с двух противоположных сторон (НВ =190-241). `Испытание чугуна на изгиб производится на образцах, отлитых отдельно от детали, но из того же ковша. Блоки цилиндров изготавливаются из чугуна марок СЧ 18, СЧ 15 или медистых чугунов. После изготовления литой чугунный или алюминиевый блок цилиндров подвергают необходимой механической обработке, и крепят на него все остальные детали. 2.3 Типовой технологический план механообработки блока цилиндров5. Операция 1. Фрезерная. Операция выполнятся на продольно-фрезерном станке. Операция 2. Сверлильная. Используется радиально-сверлильный станок. Операция 3 Расточная. Расточка отверстий, прорезка торцов. Используется горизонтально-расточный станок (либо горизонтально-подрезной станок при большой программе выпуска. Эта операция наиболее трудоемкая. 4 Колганов К.А., Микрюков И.В., Марков А.С. Разработка технологии изготовления деталей/компонентов двигателя внутреннего сгорания с применением аддитивных методов производства // Силовое и энергетическое оборудование. Автономные системы. 2019. №3. URL: https://cyberleninka.ru/article/n/razrabotka-tehnologii-izgotovleniya-detaleykomponentov-dvigatelya-vnutrennego-sgoraniya-s-primeneniem-additivnyh-metodov (дата обращения: 09.02.2021). Борисов, В.М. Технология компрессорного и холодильного машиностроения : учебное пособие / В.М. Борисов ; Министерство образования и науки России, Казанский национальный исследовательский технологический университет. – Казань : Казанский научно-исследовательский технологический университет (КНИТУ), 2012. – 140 с. : С.18 5 Операция 4. Фрезерная. Используется четыре шпиндельный продольно фрезерный станок. Операция 5. Фрезерная. Фрезерование пазов под смотровое окно. Операция 6. Сверлильная. Сверление отверстий и нарезание всех резьб под шпильки на радиально-сверлильном станке в специальном приспособлении кондукторе, которое вместе с деталью поворачивается каждый раз после просверливания отверстий в каждой стенке. Операция 7. Шлифовальная. Операция 8. Испытание блока цилиндров на герметичность, промывка, сушка. Гидроиспытание должно производиться в специально отведенном и оборудованном для этого месте. Сооружается бетонированная корытообразная площадка со свободным стоком воды в канализацию. Площадки застилают решеткой из деревянных брусьев, рассчитанной по прочности на вес деталей. К площадке подводят водопроводную трубу с сечением, достаточным для быстрого наполнения крупных емкостей, и устанавливают насос для создания в емкостях требуемого давления. 3. Выбор программного продукта, технологического оборудования и оценка его стоимости Для организации производства блока цилиндров требуется следующее: Программный 1. продукт в области систем автоматизированного моделирования литейных процессов. На рынке представлено два программных продукта: «Полигон» (разработчик — ООО «Фокад», Санкт-Петербург) и LVMFlow (разработчик — ЗАО «НПО МКМ», Ижевск). Предлагаете приобрести LVMFlow первая в мире программа именно для технологов-литейщиков. LVMFlow предназначена для проведения анализа литейной технологии и ее корректировки в кратчайшие сроки, что гарантирует в течение 1-2 двух рабочих дней подготовить технологию получения качественных отливок. Стоимость программного продукта 4 315 400 руб. 3D принтер ExOne S-Max Furan - это промышленное 3D оборудование от компании ExOne, предназначенное для создания песчано-полимерных литейных форм. Данное оборудование позволяет в считанные часы изготовить прочные литейные формы любой сложности, что позволит исключить из технологического процесса длительные и дорогостоящие операции. Полученные изделия не ограничены размерами и конструктивными параметрами, и могут использоваться в качестве литейных форм, стержней, элементов кокильной оснастки, штампов и пресс-форм для литья изделий из сталей, чугуна, алюминиевых, медных и магниевых сплавов. Песчано-полимерные формы обладают высокими прочностными характеристиками и низкой газопроницаемостью. 1. Для технологического процесса планируется использовать следующее оборудование, ряд из которого планируется приобрести бывшее в употреблении. Таблица 2 Перечень оборудования для технологического процесса Опер ация Модель станка комплект оборудования для литья стали и чугуна Вертикальнофрезерный станок Haas VF-3 Горизонтальный токарный центр L300LMC Горизонтальный токарный центр L300LMC Вертикальнофрезерный станок Haas VF-3 Горизонтальный токарный центр L300LMC Круглошлифовальны й станок 3А151 005 010 015 020 025 030 035 Итого Кол ичес тво станков, шт. Стоимость, руб. Полная стоимост ь всего оборудов ания, руб. Оптовая цена, руб. Стоимость транспортировки и монтажа, руб. (10%) Первонач альная стоимост ь, руб. 1 1 000 000 100 000 1 100 000 1 100 000 1 6 546 470 654 647 7 201 117 7 201 117 1 8 546 245 854 625 9 400 870 9 400 870 0 0 0 0 0 0 0 0 0 0 0 0 1 5 414 000 541 400 5 955 400 5 955 400 4 21 506 715 2 150 672 23 657 387 23 657 387 Таблица 3 Информация о мощности оборудования № п/п Наименование оборудования Мощность оборудования, кВт 1 2 3 4 5 6 7 Комплект оборудования для литья стали и чугуна Вертикально-фрезерный станок Haas VF-3 Горизонтальный токарный центр L300LMC Горизонтальный токарный центр L300LMC Вертикально-фрезерный станок Haas VF-3 Горизонтальный токарный центр L300LMC Круглошлифовальный станок 3А151 4. Расчет основных производственных фондов амортизационных отчислений. Определение стоимости здания для организации производства: 12 22,4 55 5,5 22,4 5,5 11,85 134,65 участка и Таблица 4 Нормативы вспомогательных площадей для технологического оборудования Габаритная площадь 2,65,19,114,120,140,1- Свыше оборудования 2,5 5,0 9,0 14,0 20,0 40,0 75,0 75 (длина × ширина)-Fоб,м² Коэффициент, учитывающий 5 4,5 4 3,5 3 2,5 2 1,5 дополнительную площадь,γ Опираясь на данные таблицы и с учетом имеющихся габаритных размеров станков рассчитаем удельную производственную площадь необходимую для организации производства блока цилиндров. Таблица 5 Удельная производственная площадь станков для укрупненных расчетов Оборудование Габариты станков, (Д*Ш*В) мм х мм Коэффициент, Удельная учитывающий производственная дополнительную площадь, м2 площадь,γ Комплект оборудования для литья стали и чугуна Вертикальнофрезерный станок Haas VF-3 Горизонтальный токарный центр L300LMC Круглошлифовальный станок 3А151 2 57,8 5 2,6 3 25,0 3,5 40,7 13,5 126,1 4100х7050х3900 1016x508x635 4170х2002х1997 4975*2337*2230 Sуч = ( Sуд+Sконт) · 1,1 = 180,4 кв.м (1) где Sконт – площадь конторских и бытовых помещений, м2; Sконт=0,3· Sуд. = 37,8 кв.м (2) Определяем объем здания участка: Vзд=Sуч· h = 1 082 м3 , (3) где h - высота здания, 6 м. Определяем стоимость здания: С зд= Цпл· Sуч = 7 847 472 руб. (4) где Цпл – цена одного6 м2 , 43 509 руб Расчет амортизационных отчислений Таблица 6 Амортизационные отчисления Наименование Программный продукт LVMFlow 3D принтер ExOne SMax Furan Здания 3% 6 Пояснения Общая первоначальная стоимость ОПФ, руб. Норма амортизации, % Величина годовой амортизации 43 154 50 21577 220 000 20 44 000 7 847 457 1,0-3,0 235 424 используем открытые источники данных сайт Авито универсальные станки обычной точности универсальные станки повышенной точности станки с ЧПУ, агрегатные станки 14% 4 000 руб. на 1кВт Электрооборудование установленной мощности Дорогостоящий 25% от стоимости инструмент и оборудования приспособления Производственное оборудование 1 100 000 5,0-6,7 73 700 5 955 400 10 595 540 16 601 987 12-14 2 324 278 563 800 10 56 380 3 320 397 25 830 099 Производственный инвентарь 20% от стоимости оборудования 498 060 20 99 612 Хозяйственный инвентарь Всего: 3% от стоимости здания 235 424 20 47 085 5. 36 385 679 Планирование численности персонала 4 327 695 и расходов на его содержание Для расчета фонда оплаты труда проведем предварительные расчеты. Определим действительный годовой фонд времени работы одного рабочего по формуле: Fдр = ((365 – Рсв – Рп) ·8 – С·1) · (1 – Кн ) 100 (5) где Рсв – количество субботних и воскресных дней в году, дни; Рп – количество праздничных дней в году, дни Рпп – количество предпраздничных дней в году с сокращенным на один час рабочим днем, дни ; Кн – коэффициент, учитывающий потери времени из-за неявки на работу, Кн = 12 % С число рабочих мест по каждой категории рабочих Таблица 7 Исходные данные для расчета действительного годового фонда работ родного рабочего Наименование показателя Числовое значение показателя Рсв – количество субботних и воскресных дней в году, дни; Рп – количество праздничных дней в году, дни; 104 14 Кн – коэффициент, учитывающий потери времени из-за неявки на работу, Кн = 12 % 12 14 С число рабочих мест по каждой категории рабочих Fдр = 1 727 5.1 Расчет численность и ФОТ основных производственных рабочих Определим численность основных производственных рабочих (ОПР) по операциям по формуле: Чопрi = Т шкi год 60 FДР К вн (6) где Квн - коэффициент выполнения норм, Квн = 1,2. T шк = 45,8 Nгод = 4 000 Fдр = 1 727 Численность основных производственных рабочих по операциям заносим в таблицу Таблица 8 Численность ОПР по операциям № операций 5 Расчетное число 1,5 ОПР Принятое число 2 ОПР 10 15 1,5 1,5 2 2 20 25 1,5 2 30 35 Σ 1,5 1,5 1,5 10,3 2,0 2,0 2,0 14,0 Таблица 9 Списочное количество работников промышленно-производственного персонала (ППП) Наименование категорий ППП Основные производственные рабочие Разряд 4 Количество ППП Количество ППП Расчетное Принятое 1,5 2 Количество ППП с учетом двух смен одна смена Процент от численности ОПР Процент от численности ОПР и вспомогательных рабочих 4 4 4 4 4 4 Итого ОПР Вспомогательные рабочие Итого вспомогательных рабочих ИТР Итого ИТР МОП Итого МОП Всего ППП 1,5 1,5 1,5 1,5 1,5 1,5 10,3 2 2 2 2 2 2 14,0 2,8 3 2,8 3 1,7 1,7 0,9 0,9 15,6 2 2 1 1 20,0 20% 10% 5% Таблица 10 Расчет заработной платы ОПР Наименование операций Разряд рабочего Колво рабоч их Тарифная ставка Норма времени (tшк), мин Расценка, руб Годовой ФОТопр одного рабочего ФОТопр (Сч), руб Заготовительна я 4 2 150 4,5 11,1 260 172 520 344 Фрезерование 4 2 150 11,4 28,5 260 172 520 344 Сверлильная 4 2 150 9,3 23,1 260 172 520 344 Растачивание 4 2 150 9,3 23,1 260 172 520 344 Фрезерование 4 2 150 11,4 28,5 260 172 520 344 Сверлильная 4 2 150 9,3 23,1 260 172 520 344 Шлифовальная 4 2 150 26,3 65,8 260 172 520 344 81,3 203 1 821 204 3 642 408 Итого Премия 40% -״- 81,3 728 482 1 456 963 Итого основная заработная плата НЗП 284,6 2 549 686 5 099 371 Дополнительн ая заработная плата 10 % -״- 28,5 254 969 509 937 Итого -״- 313,0 2 804 654 5 609 308 Отчисления на социальные нужды 30% -״- 93,9 841 396 1 682 792 Таблица 11 Расчет заработной платы вспомогательных рабочих Профессия рабочих Разряд Контролер ОТК 5 Итого Премия 40 - 50% Итого основная заработная плата Дополнительная заработная плата 10 - 15% Итого Отчисления на социальные нужды 30% Итого Часовая тарифная ставка, руб 180 Фонд времени одного рабочего 1 727 Количество ФОТвр рабочих ,руб 2 621 562 621 562 248 625 870 186 87 019 957 205 287 161 1 244 366 Таблица 12 Расчет заработной платы ИТР и МОП Наименование должности ИТР: МОП (служащих и младшего обслуживающего персонала) Итого 6. Отчисления Зарплата Количество Должностной Количество на соц. за год, работников оклад, руб. месяцев нужды 30%, руб. руб. 2 40 000 12 960 000 288 000 1 20 000 12 240 000 72 000 1 200 000 360 000 Смета расходов на содержание и эксплуатацию оборудования Смета расходов на содержание и эксплуатацию оборудования включает в себя следующие статьи: 1. Амортизация производственного оборудования, инструментов, приспособлений, подъёмно-транспортного оборудования и производственного инвентаря. 2. Эксплуатация оборудования 3. Текущий ремонт производственного оборудования, инструментов, приспособлений, подъёмно-транспортного оборудования и производственного инвентаря. 4. Износ малоценных и быстроизнашивающихся инструментов и приспособлений 5. Прочие расходы Статья амортизация производственного оборудования, инструментов, приспособлений, подъёмно-транспортного оборудования и производственного инвентаря определяется по данным таблицы 6 Таблица 13 Исходные данные для расчета эксплуатации оборудования № п/п 1 2 3 4 Наименование Стоимость 1 м3 воды, руб. Стоимость 1м3 сжатого воздуха, руб. Нормативный расход воды на один станок в цехе; Нормативный расход сжатого воздуха на один станок Норматив принятый 15 12 0,6 1 Статья 2. Эксплуатация оборудования является комплексной и состоит из: 1. Затраты на вспомогательные материалы берутся в размере 1-1,5 % от стоимости оборудования. 23 657 387 * 1,5% = 354 861 руб. 2. Затраты на воду для технологических целей определяются по формуле: Звод. Q н FД Ц воды =112 461 (7) где Q н 0,6 м 3 / ч - нормативный расход воды на один станок в цехе; Цводы - стоимость 1 м3 воды, руб. Fд - годовой эффективный фонд времени работы оборудования рассчитывается по следующей формуле Fд = ((365 – Рсв – Рп) ·8 – Рпп·1) ·d ·К , час., (8) где Рсв – количество субботних и воскресных дней в году, дн.; Рп – количество праздничных дней в году, дн.; Рпп– количество предпраздничных дней в году с сокращенным на один час рабочим днем, дн.; d– число смен работы оборудования; К – коэффициент, учитывающий время пребывания оборудования в ремонте. К = 0.95. Таблица 14 Данные для расчёта годового эффективного фонда времени работы оборудования Наименование показателя Числовое значение показателя Рсв – количество субботних и воскресных дней в году, дн.; Рп – количество праздничных дней в году, дн.; Рпп– количество предпраздничных дней в году с сокращенным на один час рабочим днем, дн.; d– число смен работы оборудования; К – коэффициент, учитывающий время пребывания оборудования в ремонте. К = 0.95. 104 14 3 1 0,95 Fд = 1 874 час 3. Затраты на сжатый воздух. Расход сжатого воздуха при обдувке определяется по формуле: Зсж.возд.1 Q н FД Ц сж.возд. , (9) где Q н 1м 3 / ч - нормативный расход сжатого воздуха на один станок; Цсж.возд. 1 – цена 1м3 сжатого воздуха, руб. З сж.возж1 = 89 969 руб. Расход сжатого воздуха в пневмоцилиндрах определяется по формуле: Зсж .возд.2 Qн 2 FД Ц сж .возд. , (10) где Q н 1,5 м 3 / ч - нормативный расход сжатого воздуха на один станок; Цсж.возд. 1 – цена 1м3 сжатого воздуха, руб. З сж.возж2 = 134 953 руб. Общие затраты на сжатый воздух определяется по формуле: З сж. возд. = З сж. возд1 + З сж. возд2 , (11) З сж= 89 969 + 134 953 = 224 922 4. Зарплата вспомогательных рабочих определяется по данным таблицы11 составляет 1 244 366 руб. ИТОГО статья 2 = 354 861 + 112 461 + 224 922 + 1 244 366 = 1 936 610 руб. и Статья текущий ремонт производственного оборудования, инструментов, приспособлений, подъёмно-транспортного оборудования и производственного инвентаря определяется укрупнённо от стоимости, соответственно: - для технологического оборудования – 10-15%, - для подъёмно-транспортного 15…20%, - для инструмента, приспособлений и инвентаря - 25%. С учетом тех обстоятельств, что отсутствует подъемно транспортный инвентарь в расчет принимает оборудование и инструмент и приспособления. (498 060+ 235 424) * 0,25 = 183 370 Статья 4 принимается укрупнённо из расчета производственного оборудования. (1 100 000+ 5 955 400+16 601 987 )*0,05= 1 182 869 руб. 5% от стоимости Статья 5 принимается 2,5% от суммы предыдущих расходов. 7 830 052 * 0,025 = 195 751 руб. Таблица 15 Смета расходов на содержание и эксплуатацию оборудования 1. Амортизация производственного оборудования, инструментов, приспособлений, подъёмно-транспортного оборудования и производственного инвентаря. 3 977 089 2. Эксплуатация оборудования 1 936 610 3. Текущий ремонт производственного оборудования, инструментов, приспособлений, подъёмно-транспортного оборудования и производственного инвентаря. 183 371 4. Износ малоценных и быстроизнашивающихся инструментов и приспособлений 1 182 869 5. Прочие расходы 195 751 ИТОГО: (Р рсэо) 7 461 938 Определим процент данных расходов Ррсэо. к основной заработной плате рабочих Зопр по следующей формуле: Р рсэо Р рсэо Зопр 100% . (12) Р рсэо =7 461 938 / 5 082 739 = 147% 7. Расчет цеховых расходов Цеховые расходы включают в себя следующие статьи: 1. Содержание цехового персонала 2. Амортизация зданий, сооружений, хозяйственного инвентаря 3. Содержание зданий, сооружений, хозяйственного инвентаря 4. Текущий ремонт зданий, сооружений, хозяйственного инвентаря 5. Расходы по рационализаторству, изобретательству 6. Охрана труда 7. Износ малоценного быстроизнашивающегося инвентаря 8. Прочие расходы Статья 1 включает включает: 1. Основную и дополнительную заработную плату и отчисления на социальные нужды ИТР; 2. Основная и дополнительная заработная плата и отчисления на социальные нужды МОП. Статью 2 определяют по данным таблицы 6 235 424 + 47 085 = 282 744 руб. Статья 3 является комплексной, включающей: 1. Затраты на осветительную электроэнергию: Зосв = Цэ*(25· S· Fд· 1.05)/1000 , (13) где Цэ– стоимость 1кВт/ч электроэнергии, руб.; 25 Вт – норма освещения 1м2 площади; S – площадь участка, м2; Fд – действительный фонд времени работы оборудования; 1,05 – коэффициент, учитывающий дежурное освещение в нерабочее время. Таблица 16 Исходные данные для расчета затрат на осветительную энергию № п/п 1 2 3 4 Наименование показателя Норма освещения 1м2 площади, Вт Стоимость 1кВт/ч электроэнергии, руб.; Площадь участка, м2; Действительный фонд времени работы оборудования; Зосв =44 371 руб. Числовое значение показателя 25 5 180,4 1874 2. Затраты на воду для хозяйственно-санитарных нужд (рассчитывается на всех работников промышленно-производственного персонала (ППП) участка): З х с Q н Р раб Ч Ц воды 1000 , (14) где Q н 25 л - нормативный расход на хозяйственно-санитарные нужды на каждого работника ППП в смену, л/чел.; ЧΣ– количество работников ППП, использующих воду на хозяйственносанитарные нужды, чел.; Рраб – количество рабочих дней в году; Цводы – цена одного м3 воды, руб. Зх-с = (25*247*20*15) / 1000 = 1 853 руб. Затраты на воду для душевых нужд (рассчитывается на основных и вспомогательных рабочих): Здуш Q н Р раб Ч раб Ц воды 1000 , (15) где Q н 40 л - нормативный расход на душевые нужды на каждого рабочего в смену, л/чел.; Чраб– количество основных и вспомогательных рабочих, использующих воду на душевые нужды, чел.; Рраб – количество рабочих дней в году; Цводы – цена одного м3 воды, руб. З душ. = (40*247*17*15) / 1000 = 2 519 руб. Общие затраты на воду определяются по формуле: З общ = Зх-с+Здуш . (16) З общ = 1 853 +2 519 = 4 372 руб. 3. Затраты на пар, используемый для отопления здания: Зпар Ц пар qпар tо Fотопл Vзд J 1000 , (17) где Цпар – цена 1 т пара, руб.; qпар – расход пара на 1 м3 здания при разности наружной и внутренней температур в 1оС; tо – разность наружной и внутренней температур отопительного периода, оС; Fотопл. – время отопительного периода, ч; Vзд – объем здания (по наружному обмеру), м3; J – теплосодержание пара (540 ккал). Таблица 17 Исходные данные для расчета затрат на пар Числовое значение показателя Наименование показателя Цена 1 т пара, руб.; 80 Расход пара на 1 м3 здания при разности наружной и внутренней температур в 1оС; 25 Разность наружной и внутренней отопительного периода, оС; 20 температур Время отопительного периода, ч; Объем здания (по наружному обмеру), м3; Теплосодержание пара , ккал 4380 1082,2 540 З пар = 351 109 руб. 4. Затраты на вспомогательные материалы берут в размере 3% от стоимости зданий. 5. Расходы по содержание хозяйственного инвентаря принимают равным 2% от его стоимости. Статью 4 принимают в размере 2% от стоимости зданий, сооружений и хозяйственного инвентаря. Статью 5 принимают в размере 2500 руб. на одного работающего. Статью 6 принимают в размере 2500руб. на одного работающего. Статью 7 принимают в размере 2500 руб. на одного работающего. Статью 8 принимают в размере 2,5% от суммы предыдущих статей. Таблица 18 Смета общецеховых расходов Статья Сумма, руб. 1. Содержание цехового персонала 1 560 000 2. Амортизация зданий, сооружений, хозяйственного 282 508 инвентаря 3. Содержание зданий, сооружений, хозяйственного 639 984 инвентаря 4. Текущий ремонт зданий, сооружений, хозяйственного 161 658 инвентаря 5. Расходы по рационализаторству, изобретательству 50 000 6. Охрана труда 50 000 7. Износ малоценного инвентаря 8. Прочие расходы ИТОГО: Σрцех быстроизнашивающегося 50 000 69 854 2 864 004 Определим процент данных расходов Рцех к сумме расходов на содержание и эксплуатацию оборудования и основной заработной платы основных производственных рабочих Зопр.: Рцехэ Р ц Зопр 100% (18) Рцех = 2 864 004 / 5 082 739 *100 = 56,3% 8. Расчет калькуляции себестоимости детали Калькуляция себестоимости включает в себя следующие статьи затрат: 1. Основные материалы (за вычетом реализуемых отходов) 2. Покупные комплектующие изделия 3. Топливо и энергия на технологические цели 4. Основная заработная плата основных производственных рабочих 5. Дополнительная заработная плата 6. Отчисление на социальное страхование 7. Расходы по содержанию и эксплуатации оборудования 8. Общецеховые расходы Цеховая себестоимость 9. Общезаводские расходы, 250% от статьи 3 Заводская себестоимость 10. Внепроизводственные расходы, 2,5% от заводской себестоимости Полная себестоимость Цеховая себестоимость представляет собой затраты производственного подразделения предприятия на производство продукции. Производственная (заводская) себестоимость помимо затрат цехов включает общие по предприятию затраты. Полная себестоимость включает затраты и на производство, и на реализацию продукции. Статья 1 Основные материалы рассчитывается по формуле: S заг ( Ц м ат Ц mзаг K T K C K B K M K П ) (mзаг mдет ) отх , 1000 1000 (19) где mзаг –масса заготовки, кг; mдет –масса готовой детали, кг; Цмат – базовая стоимость 1т заготовок; Цотх –цена за 1т отходов; -коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок. KT ; K C ; K B ; K M ; K П Как уже указывалось выше блоки цилиндров изготавливаются из чугуна марок СЧ 18, СЧ 15, поэтому коэффициент, учитывающий марку материала kм = 1. Коэффициент, зависящий от массы отливок kв= 0,91, так как материал чугун, масса заготовки 8,7 кг. Коэффициент, учитывающий класс точности заготовки kт примем равным 1. Коэффициент, зависящий от группы сложности отливок kc примем равным 1,45, с учетом марки металла и сложности отливки. Коэффициент зависящий от объема производства примем равным 1. Цена за 1т отходов составляет 15 500 руб. Базовая стоимость 1т заготовок 45 747 руб. Sзаг = 465,6 Статья 2 покупные изделия не используются Статья 3. Топливо и энергия на технологические цели рассчитаем с учетом имеющейся информации о мощности оборудования и объема здания по следующей формуле: Эi Р ДВ t штi спр Ц э 60 , где Рдв – мощность двигателя на i-й операции, кВт; tштi – штучное время операции, мин; (20) kспр = 0,2 – коэффициент спроса, учитывающий недогрузку двигателя по мощности; Цэ – цена 1 кВт электроэнергии, руб. Таблица 19 Растачиван ие Фрезерован ие Сверлильна я Шлифоваль ная Сверлильна я Фрезерован ие Показатель Заготовител ьная Исходные данные для расчета 0,8 4,0 22,4 10,70 0,8 5,5 9,25 5,2 11,85 26,30 0,2 5 0,2 5 0,2 5 Эi Рдв tштi kспр Цэ 0,8 12 4,14 4,0 22,4 10,7 7,9 55 8,59 0,2 5 0,2 5 0,2 5 0,2 5 5,5 8,59 Эi = 0.8+4+7.9+0.8+4+0.8+5.2 = 23.5 Статья 7 рассчитывается по формуле Н рсэо Н ЗП Р рсэо 100 . (21) Статья 8 рассчитывается по формуле Н цех Н ЗП Рцех 100 (22) Таблица 20 Калькуляция себестоимости одной детали Статья калькуляции Сумма, руб. Структура, % 1. Основные материалы (за вычетом 465,6 20,8 реализуемых отходов) 2. Покупные комплектующие изделия 0,0 0,0 3. Топливо и энергия на технологические цели 23,5 1,1 4. Основная заработная плата основных 284,6 12,7 производственных рабочих 5. Дополнительная заработная плата 28,5 1,3 6. Отчисление на социальное страхование 93,9 4,2 7. Расходы по содержанию и эксплуатации оборудования 8. Общецеховые расходы Цеховая себестоимость 9. Общезаводские расходы, 250% от статьи 4 Заводская себестоимость 10. Внепроизводственные расходы, 2,5% от заводской себестоимости Полная себестоимость 417,7 18,6 160,3 1 474,1 711,4 2 185,5 7,2 65,8 31,8 97,6 54,6 2,4 2 240,1 100,0 При рентабельности 40% отпускная цена составит 3 136,1 руб. С учетом принятого объема выручка 4 000 шт. в год. выручка составит 12 544 560 руб. Таблица Исходные данные для расчета точки безубыточности Наименование показателя Числовое значение показателя Выручка Постоянные затрат Переменные затраты 12 544 560 3 064 000 5 896 400 Рассчитаем точку безубыточности в денежном эквиваленте по следующей формуле: (23) ВЕР = 5 781 529 руб. Рассчитаем точку безубыточности в натуральном эквиваленте по следующей формуле: BEPед (в натуральном) = Зпост / (Цед – Зпер/ед) ВЕР = 766 / (3 136,1-1 474,1) = 0,46 (24) Заключение На основании расчётов, проведённых в курсовом проекте сформирована полная себестоимость технологического процесса по «производству блока цилиндров». Полная себестоимость складывается из цеховой, общезаводских расходов и внепроизводственных расходов. Самым приоритетным показателем эффективности технологического процесса является экономичность. Показатель экономичности технологического процесса – себестоимость изготовления детали. Этот показатель является обобщающим, складывающимся из суммы себестоимостей отдельных элементов, составляющих технологический процесс, другими словами, из суммы затрат по различным показателям. При проектировании технологического процесса из многих возможных вариантов технологических процессов изготовления детали необходимо выбрать тот, который имеет наименьшую себестоимость. Таким образом в рамках написания курсового проекта необходимо было научиться подбирать инструмент, выбрать станки для изготовления спроектированной детали, рассчитать норму времени и рассчитать все затраты на производство детали. Наибольший вес в структуре себестоимости занимают общезаводские расходы 31,8% или 711,4 руб. В общезаводские расходы включают затраты на общее управление производством. Это связано в том числе и с высокими заработными платами аппарата управления и сопутствующими затратами, такими как служебные командировки, содержание охраны, канцелярские, типографические, почтовотелеграфные расходы и иные. Основные материалы 20,8% и расходы по содержанию и эксплуатации оборудования 18,6% так же занимают большой объем в структуре себестоимости. Список используемых источников: 1. Источник Росстат https://rosstat.gov.ru/folder/23455?print= 2. Колганов К.А., Микрюков И.В., Марков А.С. Разработка технологии изготовления деталей/компонентов двигателя внутреннего сгорания с применением аддитивных методов производства // Силовое и энергетическое оборудование. Автономные системы. 2019. №3. URL: https://cyberleninka.ru/article/n/razrabotkatehnologii-izgotovleniya-detaley-komponentov-dvigatelya-vnutrennego-sgoraniya-sprimeneniem-additivnyh-metodov (дата обращения: 09.02.2021). 3. Пустовалов Дмитрий Олегович, Лабутин Владимир Николаевич, Белова Светлана Анатольевна, Богомягков Алексей Васильевич, Шаров Константин Владимирович Проектирование литниковой системы для изготовления мелющих тел в песчано-глинистые формы // Металлообработка. 2016. №5 (95). URL: https://cyberleninka.ru/article/n/proektirovanie-litnikovoy-sistemy-dlya-izgotovleniyamelyuschih-tel-v-peschano-glinistye-formy (дата обращения: 09.02.2021). 4. Колганов К.А., Микрюков И.В., Марков А.С. Разработка технологии изготовления деталей/компонентов двигателя внутреннего сгорания с применением аддитивных методов производства // Силовое и энергетическое оборудование. Автономные системы. 2019. №3. URL: https://cyberleninka.ru/article/n/razrabotkatehnologii-izgotovleniya-detaley-komponentov-dvigatelya-vnutrennego-sgoraniya-sprimeneniem-additivnyh-metodov (дата обращения: 09.02.2021). 5. Борисов, В.М. Технология компрессорного и холодильного машиностроения : учебное пособие / В.М. Борисов ; Министерство образования и науки России, Казанский национальный исследовательский технологический университет. – Казань : Казанский научно-исследовательский технологический университет (КНИТУ), 2012. – 140 с. : С.18 6. используем открытые источники данных сайт Авито