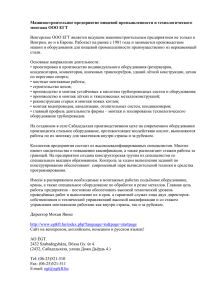

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «Гидротехническое и энергетическое строительство, водный транспорт и гидравлика» Пояснительная записка к курсовому проекту по дисциплине «Строительство ТЭС и АЭС» Тема проекта: «Строительство объектов ТЭС и АЭС» Исполнитель:______________Быков Д.А. студент группы 11005117 Руководитель:____________Курчевский С.М. Минск, 2021 1 Содержание Введение .................................................................................................................. 2 1. Выбор монтажной блочности ....................................................................... 4 2.Составление спецификации элементов ....................Ошибка! Закладка не определена. 3.Составление ведомости объемов работ........................................................ 14 4. Составление ведомости нормативного времени работы монтажников и машин ................................................................................................................. 17 5. Составление схемы монтажа первой захватки ....................................... 21 6.Транспортирование монтажных элементов в зону монтажа .................. 68 7. Монтаж конструкций машзала и деаэраторного отделения ТЭЦ ........ 70 7.1. Монтаж металлических колонн ............................................................ 70 7.2. Монтаж плит перекрытия и ригелей……………………………….15 7.3. Монтаж стеновых панелей ..................................................................... 73 8. Выбор монтажных приспособлений ............................................................ 74 8.1. Составление ведомости монтажных приспособлений...................... 74 8.2. Расчёт на прочность канатов стропа ................................................... 76 8.3. Расчет траверсы ....................................................................................... 77 9. Выбор монтажного крана .............................................................................. 78 9.1. Выбор башенного крана ......................................................................... 79 9.2. Выбор самоходного стрелового крана ................................................. 80 Литература………………………………………………………………………41 2 Введение В данном курсовом проекте осваивается методология проектирования строительно-монтажных работ при возведении каркасного здания и сооружений на примере надземной части береговой насосной станции. При выполнении проекта последовательно решаются следующие задачи: • изучение объемно-планировочного и конструктивного решения главного корпуса; • составление спецификации монтажных элементов; • выбор метода монтажных работ и монтажной схемы; • определение объёмов работ; • определение требуемых параметров монтажных кранов; • техническое обоснование выбора монтажного крана; • выбор монтажных приспособлений; • транспортировка монтажных элементов в зону монтажа; • определение трудоёмкости выполнения монтажных работ; • разработка технологии и организации монтажа здания; • разработка календарного графика; • оформление текстовой и графической части проекта. Возведение объекта планируется вести, основываясь на выборе монтажной блочности сооружения и на возможность использования конструкций, укрупнённых в блоки. Работы выполняются с помощью монтажных кранов и монтажных приспособлений, выбор которых обоснован технико-экономическими показателями. Наличие необходимых данных позволит составить календарный график производства работ, отражающий весь комплекс работ, выполняемых во время монтажа сооружений. 3 1 Выбор монтажной блочности Монтаж строительных конструкций (СК) производится отдельными конструктивными элементами или укрупненными строительными блоками в зависимости от грузоподъёмности монтажных кранов. По последовательности установки элементов методы монтажа подразделяются на: 1. раздельный или дифференцированный метод; 2. комплексный метод; 3. комбинированный метод. При раздельном или дифференцированном методе сначала в пределах всего здания или на отдельной захватке устанавливают и закрепляют одноименные конструкции. При комплексном методе монтажа одновременно монтируют все конструкции одной или нескольких смежных ячеек здания. При комбинированном методе используются два предыдущих метода. Окончательный выбор методов монтажа осуществляется с учётом следующих факторов: • конфигурации и конструктивных решений здания; •соединений сборных элементов в узлах и способов их замоноличивания; • квалификации рабочих и ИТР; • сроков строительства; • экономических показателей по затратам труда, механизмов и стоимости. В данном курсовом проекте мы рассматриваем возведение машзала с пролетом 54 м и деаэраторного отделения с пролетом 12 м. Шаг колонн в продольном направлении составляет 12 м, количество цифровых осей - 13. Конструкции машзала и деаэраторного отделения металлические. При назначении монтажной схемы нужно стремиться к тому, чтобы длина пути передвижения монтажного крана была наименьшей. Монтаж одноэтажных промышленных зданий производится, главным образом, при помощи продольной монтажной схемы вдоль пролёта. Для нашего сооружения, примем дифференцированный метод монтажа, при котором полностью монтируются все конструкции в пределах всего здания. В качестве захватки принимаем 3 координационные оси. Принимаем башенный кран БК-1425 для монтажа колонн, стропильных ферм, плит покрытия и самоходный кран ДЭК-251 для монтажа стеновых панелей, распорок , оконных панелей , плит перекрытия и ригелей. Монтаж стеновых панелей осуществляется дифференцированным способом после монтажа основных несущих конструкций и перекрытий всего здания. 4 На площадку элементы доставляют автомобильным транспортом. Разгрузка осуществляется краном ДЭК-251. Колонны устанавливают на заранее установленные и выверенные опорные детали. Монтаж колонн машзала и деаэраторного отделения идет по ярусам. После монтажа нижнего яруса колонн устанавливают и закрепляют распорки. Затем, после закрепления нижнего яруса колонн, производится установка колонн на верхние яруса и т.д. Перечень работ, затраты труда машин и механизмов отображены в ведомостях объемов работ и затрат нормативного времени. 5 6 7 8 9 Рис.1.1. Блокировочная схема машзала и деаэраторного отделения 10 2 Составление спецификации элементов 1 2 6 Наименование элемента Колонны по оси А Колонны по осям Б и В Фахверковые колонны 6 Распорки 7 Связи 8 9 10 11 12 13 14 15 Ригели К1 К2 К3 К4 К5 КФ1 КФ2 1 2 3 4 5 6 7 Р1 Р2 Р3 Количество элементов Сечение, мм Длина, мм Масса, т № Марка элемента Для разработки ППР и определения объёмов монтажных работ составляется ведомость сборных элементов - спецификация. Основой для составления спецификации служит конструктивное решение здания с решением вопроса об укрупнении конструкций и разрезке их на монтажные элементы. Табл.2.1 Спецификация элементов здания - 16300 2770 6090 20370 11870 24360 31240 11500 11000 8000 13700 6700 17000 8500 10800 10800 10800 7,44 1,26 6 29 14,9 5,8 7,45 4,87 4,7 0,4 0,73 0,38 0,83 0,45 4 4,2 4,8 3(4) 3(4) 3(4) 3(4) 3(4) 9(0) 9(0) 6(0) 0(6) 6(12) 3(0) 3(0) 3(0) 3(0) 3(4) 3(4) 3(4) 14 14 14 14 14 18 18 30 6 24 6 6 6 6 42 14 14 12000 6,15 40 240 12000 0,98 4 24 12000 1,36 4 24 54000 13,07 3(4) 14 12000 0,004 40 240 12000 0,38 12 72 12000 1,59 46 276 140х10 - Плиты перекрытия ППР1 1ПГ12-3 Подкрановые ПБ1 балки Б6-7-1 Крановый КР-1 рельс КР120 Фермы ФС54ФС1 37II Прогоны П1 202с16 Прогоны ПСП2 8 Комплексные кровельные ПК1 3000х500 панели ПК123-1 на на все захватке здание 12 16 17 18 Наименование элемента Стеновые панели ПСМ 12-3 Стеновые панели ПСМ 12-1,5 Стеновые панели ПОК 20-1 Сечение, мм Длина, мм Масса, т № Марка элемента Продолжение табл.2.1 Количество элементов на на все захватке здание ПС1 1200х3000 12000 1,47 18 108 ПС2 1200х1500 12000 0,93 6 36 ПС3 200х2400 6000 2,6 122(0) 244 19 Оконные панели ПО1 400х1500 12000 0,6 2 12 20 Автомобильные ворота АВ1 5970х9986 - 1,32 2 4 21 Автомобильные ворота АВ2 3660х3684 - 0,41 1 2 13 3 Составление ведомости объемов работ В состав монтажных работ входят основные, вспомогательные и транспортные процессы. К основным процессам относятся: монтаж всех элементов несущих и ограждающих конструкций зданий, выверка и постоянное закрепление этих элементов. К вспомогательным процессам относятся: устройство подкрановых путей и дорог; установка якорей; установка, передвижка и уборка устройств, необходимых при монтаже, сварке и заделке стыков и швов, перенос инженерных сетей в монтажной зоне. Вспомогательные процессы учитываются лишь в тех случаях, когда они не предусмотрены ЕНиР в составе выполнения основных процессов. К транспортным процессам относятся: разгрузка доставленных на площадку строительства элементов сборных конструкций; подача элементов сборных конструкций к местам их установки в зону действия монтажного крана; подъём изделий и материалов, необходимых для выполнения работ внутри здания после монтажа. После составления спецификации подсчитываются объёмы подлежащих выполнению работ в натуральных показателях (шт., м3, т) по всем видам процессов. Названия и описания всех видов работ соответствуют разделам НЗТ. Первоначально устанавливаются объёмы основных монтажных работ: определяют число монтируемых элементов тех или иных конструкций, их монтажный вес, габариты. Эти объёмы работ объединяют в группы, исходя из очередности отдельных этапов монтажа, видов конструкций и веса монтируемых элементов. Самостоятельные группы должны составлять работы по заделке и бетонированию стыков, расшивке швов. Объёмы работ по вспомогательным и транспортным процессам не учитываются. Полученные данные по объёмам работ сводятся в таблицу. Табл.3.1 Ведомость объёмов работ № 1 1 2 3 4 Наименование работ 2 Монтаж колонн К1 до отм. 15.50 Монтаж колонн К4 до отм. 19.37 Монтаж распорок 1 на отм.13.07 Монтаж распорок 2 на отм.13.07 Ед.измерения 3 Объем работ На захватку всего 4 5 т/шт 22,32(29,76)/3(4) 104,16/14 т/шт 174(232)/6(8) 812/28 т/шт 29,22(0)/6(0) 146,1/30 т/шт 0(28,2)/0(6) 28,2/6 14 Продолжение табл.3.1 № 1 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 Наименование работ 2 Монтаж связей 6 до отм.13.07 Монтаж связей 7 до отм.13.07 Монтаж ригелей Р1 до отм. 4.75 Монтаж плит перекрытия ППР1 до отм.5.2 Монтаж ригелей Р1 до отм. 8.55 Монтаж плит перекрытия ППР1 до отм.9.0 Монтаж ригелей Р2 до отм. 13.95 Монтаж плит перекрытия ППР1 до отм.14.4 Монтаж колонн К2 до отм.18.27 Монтаж колонн К3 до отм.24.36 Монтаж колонн К5 до отм.31.24 Монтаж связей 4 до отм.20.36 Монтаж связей 5 до отм.20.36 Монтаж связей 3 до отм.24.36 Монтаж ригелей Р3 до отм. 21.1 Монтаж плит перекрытия ППР1 до отм.21.6 Монтаж ригелей Р1 до отм.31.24 Монтаж подкрановых балок ПБ1на отм.18.27 Монтаж кранового рельса КР1 до отм.19.50 Монтаж фахверковых колонн КФ1 до отм.24.36 Монтаж фахверковых колонн КФ2 до отм.31.24 Монтаж ферм ФС1 на отм.24.36 Монтаж стеновых панелей ПС1 до отм.21.85 Ед.измерения 3 Объем работ На захватку всего 4 5 т/шт 2,49(0)/3(0) 4,98/6 т/шт 1,35(0)/3(0) 2,7/6 т/шт 12(16)/3(4) 56/14 т/шт 61,5/10 369/60 т/шт 12(16)/3(4) 56/14 т/шт 61,5/10 369/60 т/шт 12,6(16,8)/3(4) 58,8/14 т/шт 61,5/10 369/60 т/шт 3,78(5,04)/3(4) 17,64/14 т/шт 18(24)/3(4) 84/14 т/шт 89,4(119,2)/6(8) 417,2/28 т/шт 2,19(0)/3(0) 4,38/6 т/шт 1,14(0)/3(0) 2,28/6 т/шт 2,4(4,8)/6(12) 9,6/24 т/шт 14,4(19,2)/3(4) 67,2/14 т/шт 61,5/10 369/60 т/шт 12(16)/3(4) 56/14 т/шт 3,92/4 23,52/24 т/шт 5,44/4 32,64/24 т/шт 46,4(0)/8(0) 92,8/16 т/шт 7,45(0)/1(0) 14,9/2 т/шт 39,21(52,28)/3(4) 182,98/14 т/шт 20,58/14 123,48/84 15 Продолжение табл.3.1 № 28 29 30 31 32 33 34 35 36 37 38 Наименование работ Монтаж оконных панелей ПО1 до отм.23.35 Монтаж стеновых панелей ПС1 до отм.29.99 Монтаж стеновых панелей ПС3 до отм.29.61 Монтаж стеновых панелей ПС3 до отм.32.20 Монтаж автомобильных ворот АВ1 Монтаж автомобильных ворот АВ2 Монтаж прогонов П1 до отм.29.11 Монтаж прогонов П2 на отм.31.24 Монтаж кровельных панелей ПК1 до отм.29.61 Монтаж стеновых панелей ПС2 до отм.33.46 Монтаж кровельных панелей ПК1 до отм.32.20 Ед.измерения Объем работ На захватку всего т/шт 1,2/2 7,2/12 т/шт 5,88/4 35,28/24 т/шт 249,6(0)/96(0) 499,2/192 т/шт 67,6(0)/26(0) 135,2/52 т/шт 2,64(0)/2(0) 5,28/4 т/шт 0,41(0)/1(0) 0,82/2 т/шт 0,16/40 0,96/240 т/шт 4,56/12 27,36/72 т/шт 57,24/36 343,44/216 т/шт 5,58/6 33,48/36 т/шт 15,9/10 95,4/60 Последовательность монтажа конструктивных элементов здания приведена на рисунках 5.1-5.47. 16 4 Составление ведомости нормативного времени работы монтажников и машин Трудоемкость работ характеризуется затратами монтажников и монтажных механизмов. Определение затрат времени производится по сборникам НЗТ. Результаты сводятся в таблицу. Табл.4.1 Ведомость нормативного времени работы монтажников и машин № Шифр 1 2 1 5-91 2 5-91 3 5-57 4 5-57 5 5-59 6 5-59 7 5-57 8 4-128 9 5-57 10 4-128 11 5-57 12 4-128 13 5-91 14 5-91 Наименование работ 3 Установка колонн К1 в стаканы фундаментов до отм.15.50 Установка колонн К4 в стаканы фундаментов до отм.19.37 Монтаж распорок 1 на отм.13.07 Монтаж распорок 2 на отм.13.07 Монтаж связей 6 до отм.13.07 Монтаж связей 7 до отм.13.07 Монтаж ригелей Р1 до отм. 4.75 Монтаж плит перекрытия ППР1 до отм.5.2 Монтаж ригелей Р1 до отм. 8.55 Монтаж плит перекрытия ППР1 до отм.9.0 Монтаж ригелей Р2 до отм. 13.95 Монтаж плит перекрытия ППР1 до отм.14.4 Монтаж колонн К2 до отм.18.27 Монтаж колонн К3 до отм.24.36 Объем работ (шт,т,м) 4 Норма затрат труда на ед. на ед. чел./ч маш./ч 5 6 Затраты труда на весь объем чел./см маш./см 7 8 14 шт. 9,08 1,82 15,89 3,18 28 шт. 25,25 5,05 88,38 17,68 30 шт. 5,17 1,71 19,39 6,4 6 шт. 5 1,65 3,75 1,24 6 шт. 1,58 0,53 1,18 0,39 6 шт. 1,01 0,34 0,75 0,25 14 шт. 4,3 1,42 7,15 2,49 60 шт. 1,4 0,35 10,5 2,63 14 шт. 4,3 1,42 7,15 2,49 60 шт. 1,4 0,35 10,5 2,63 14 шт. 4,5 1,49 7,88 2,6 60 шт. 1,4 0,35 10,5 2,63 14 шт. 4,45 0,89 7,78 1,56 14 шт. 8,8 1,76 15,4 9,82 17 Продолжение табл.4.1 № Шифр 1 2 15 5-91 16 5-59 17 5-59 18 5-59 19 5-57 20 4-128 21 5-57 22 5-93 23 5-95 24 5-123 25 5-69 26 5-69 27 5-55 28 4-140 29 4-226 30 5-249 Наименование работ 3 Монтаж колонн К5 до отм.31.24 Монтаж связей 4 до отм.20.36 Монтаж связей 5 до отм.20.36 Монтаж связей 3 до отм.24.36 Монтаж ригелей Р3 до отм. 21.1 Монтаж плит перекрытия ППР1 до отм.21.6 Монтаж ригелей Р1 до отм.31.24 Монтаж подкрановых балок ПБ1на отм.18.27 Общая выверка подкрановых балок ПБ1 Монтаж кранового рельса КР1 до отм.19.50 Монтаж фахверковых колонн КФ1 до отм.24.36 Монтаж фахверковых колонн КФ2 до отм.31.24 Монтаж ферм ФС1 на отм.24.36 Монтаж стеновых панелей ПС1 до отм.21.85 Заливка швов стеновых панелей ПС1 Монтаж оконных панелей ПО1 до отм.23.35 Объем работ (шт,т,м) 4 Норма затрат труда на ед. на ед. чел./ч маш./ч 5 6 Затраты труда на весь объем чел./см маш./см 7 8 28 шт. 16,14 3,23 56,5 11,3 6 шт. 1,43 0,48 1,07 0,36 6 шт. 1,58 0,53 1,18 0,39 28 шт. 0,93 0,31 3,26 1,09 14 шт. 5,1 1,68 8,93 2,6 60 шт. 1,54 0,39 11,55 2,93 14 шт. 4,73 1,56 8,28 2,73 24 шт. 2,57 0,52 7,71 1,55 24 шт. 2,44 - 7,33 - 24 шт. 2,59 0,65 7,78 1,94 16 шт. 15,46 5,13 30,92 10,27 2 шт. 21,55 7,15 5,39 1,79 14 шт. 10,81 2,22 18,92 3,88 84 шт. 6,25 1,56 65,63 16,38 1095 м 13,2 - 144,54 - 12 шт. 5,68 - 8,51 - 18 Продолжение табл.4.1 № Шифр 1 2 31 5-258 32 4-226 33 4-140 34 4-226 35 4-139 36 4-226 37 4-139 38 4-226 39 4-140 40 4-140 41 5-57 42 5-57 43 4-135 44 4-233 45 4-140 Наименование работ 3 Герметизация стыков оконных проемов ПО1 Заливка швов оконных панелей ПО1 Монтаж стеновых панелей ПС1 до отм.29.99 Заливка швов стеновых панелей ПС1 Монтаж стеновых панелей ПС3 до отм.29.61 Заливка швов стеновых панелей ПС3 Монтаж стеновых панелей ПС3 до отм.32.20 Заливка швов стеновых панелей ПС3 Монтаж автомобильных ворот АВ1 Монтаж автомобильных ворот АВ2 Монтаж прогонов П1 до отм.29.11 Монтаж прогонов П2 на отм.31.24 Монтаж кровельных панелей ПК1 до отм.29.61 Заливка швов кровельных панелей ПК1 Монтаж стеновых панелей ПС2 до отм.33.46 Объем работ (шт,т,м) 4 Норма затрат труда на ед. на ед. чел./ч маш./ч 5 6 Затраты труда на весь объем чел./см маш./см 7 8 16,5 м 13,53 - 2,23 - 144 м 13,2 - 19,01 - 24 шт. 6,25 1,56 18,75 4,68 354 м 13,2 - 46,73 - 192 шт. 4,27 1,07 102,48 25,68 536,4 м 13,2 - 70,81 - 52 шт. 4,66 1,17 30,29 7,61 403,2 м 14,4 - 58,06 - 4 шт. 10,79 2,7 5,4 1,35 2 шт. 4,57 1,14 1,14 0,29 240 шт. 0,33 0,11 10,03 3,34 72 шт. 0,75 0,25 6,73 2,23 216 шт. 2,07 0,52 55,89 14,04 3438 м 4,73 - 162,61 - 36 шт. 5,09 1,27 22,91 5,72 19 Продолжение табл.4.1 № Шифр Наименование работ 1 2 3 46 4-226 Заливка швов стеновых панелей ПС2 47 4-135 48 4-233 Монтаж кровельных панелей ПК1 до отм.32.20 Заливка швов кровельных панелей ПК1 Объем работ (шт,т,м) 4 Норма затрат труда на ед. на ед. чел./ч маш./ч 5 6 Затраты труда на весь объем чел./см маш./см 7 8 490,5 м 14,4 - 70,63 - 60 шт. 2,26 0,56 16,95 4,2 864 м 5,16 - 44,58 - 20 5 Составление схемы монтажа первой захватки Первой захваткой сооружения являются первые три координационные оси. В данном курсовом проекте, для монтажа металлических конструкций машзала и деаэраторного отделения используем кран БК-1425 для монтажа колонн, ферм, плит перекрытия, ригелей, прогонов. Первая проходка - установка колонн К1 в стаканы фундаментов до отм.15.50 Табл.5.1 Вылет крюка, м Позиция Конструктивный элемент № стоянки Масса, т 42,04 35,88 32,41 1 2 3 Колонна К1 1 7,44 Рис. 5.1. Установка колонн К1 в стаканы фундаментов до отм.15.50 21 Вторая проходка - установка колонн К4 в стаканы фундаментов до отм.19.37 Табл.5.2 Вылет крюка, м 43,32 37,25 33,85 34,83 26,85 21,95 Позиция Конструктивный элемент № стоянки Масса, т 4 5 6 7 8 9 Колонна К4 1 29 Рис. 5.2. Установка колонн К4 в стаканы фундаментов до отм.19.37 22 Третья проходка - монтаж распорок 1 на отм.13.07 Табл.5.3 Вылет крюка, м 24,7 13,42 21,86 19 13,28 13,53 Позиция 10 11 12 13 14 15 Конструктивный элемент № стоянки Масса, т 1 Распорка 1 2 4,87 4 Рис. 5.3. Монтаж распорок 1 на отм.13.07 23 Четвертая проходка - монтаж связей 6 до отм.13.07 Табл.5.4 Вылет крюка, м 21,73 19,22 13,19 Позиция Конструктивный элемент № стоянки 16 17 18 Связь 6 2 Масса, т 0,83 4 Рис. 5.4. Монтаж связей 6 до отм.13.07 24 Пятая проходка - монтаж связей 7 до отм.13.07 Табл.5.5 Вылет крюка, м 21,73 19,22 13,19 Позиция Конструктивный элемент № стоянки 19 20 21 Связь 7 2 Масса, т 4 Рис. 5.5. Монтаж связей 7 до отм.13.07 25 Шестая проходка - монтаж ригелей Р1 до отм. 4.75 Табл.5.6 Вылет крюка, м 17,75 21,82 14,69 Позиция Конструктивный элемент № стоянки 22 23 24 Ригель Р1 1 Масса, т 4 2 Рис. 5.1. Монтаж ригелей Р1 до отм. 4.75 26 Седьмая проходка - монтаж плит перекрытия ППР1 до отм.5.2 Табл.5.7 Вылет крюка, м 22,4 20,78 18,58 16,46 14,48 21,37 20,23 18,88 18,39 17,79 Позиция 25 26 27 28 29 30 31 32 33 34 Конструктивный элемент № стоянки Масса, т 1 Плита перекрытия ППР1 6,15 2 Рис. 5.7. Монтаж плит перекрытия ППР1 до отм.5.2 27 Восьмая проходка - монтаж ригелей Р1 до отм. 8.55 Табл.5.8 Вылет крюка, м 17,75 21,82 14,69 Позиция Конструктивный элемент № стоянки 35 36 37 Ригель Р1 1 Масса, т 4 2 Рис. 5.8. Монтаж ригелей Р1 до отм. 8.55 28 Девятая проходка - монтаж плит перекрытия ППР1 до отм.9.0 Табл.5.9 Вылет крюка, м 22,4 20,78 18,58 16,46 14,48 21,37 20,24 18,88 18,39 17,79 Позиция 38 39 40 41 42 43 44 45 46 47 Конструктивный элемент № стоянки Масса, т 1 Плита перекрытия ППР1 6,15 2 Рис. 5.9. Монтаж плит перекрытия ППР1 до отм.9.0 29 Десятая проходка - монтаж ригелей Р2 до отм. 13.95 Табл.5.10 Вылет крюка, м 17,75 21,82 14,69 Позиция Конструктивный элемент № стоянки 48 49 50 Ригель Р2 1 Масса, т 4,2 2 Рис. 5.10. Монтаж ригелей Р2 до отм. 13.95 30 Одиннадцатая проходка - монтаж плит перекрытия ППР1 до отм.14.4 Табл.5.11 Вылет крюка, м 22,4 20,78 18,58 16,46 14,48 21,37 20,24 18,88 18,39 17,79 Позиция 51 52 53 54 55 56 57 58 59 60 Конструктивный элемент № стоянки Масса, т 1 Плита перекрытия ППР1 6,15 2 Рис. 5.1. Монтаж плит перекрытия ППР1 до отм.14.4 31 Двенадцатая проходка - монтаж колонн К2 до отм.18.27 Табл.5.12 Вылет крюка, м 42,04 35,88 32,41 Позиция Конструктивный элемент № стоянки Масса, т 61 62 63 Колонна К2 1 1,26 Рис. 5.12. Монтаж колонн К2 до отм.18.27 32 Тринадцатая проходка - монтаж колонн К3 до отм.24.36 Табл.5.13 Вылет крюка, м 42,04 35,88 32,41 Позиция Конструктивный элемент № стоянки Масса, т 64 65 66 Колонна К3 1 6 Рис. 5.13. Монтаж колонн К3 до отм.24.36 33 Четырнадцатая проходка - монтаж колонн К5 до отм.31.24 Табл.5.14 Вылет крюка, м 43,33 37,25 33,85 34,83 26,85 21,95 Позиция Конструктивный элемент № стоянки Масса, т 67 68 69 70 71 72 Колонна К5 1 14,9 Рис. 5.14. Монтаж колонн К5 до отм.31.24 34 Пятнадцатая проходка - монтаж связей 4 до отм.20.36 Табл.5.15 Вылет крюка, м 21,73 19,22 13,19 Позиция Конструктивный элемент № стоянки 73 74 75 Связь 4 2 Масса, т 0,73 4 Рис. 5.15. Монтаж связей 4 до отм.20.36 35 Шестнадцатая проходка - монтаж связей 5 до отм.20.36 Табл.5.16 Вылет крюка, м 21,73 19,22 13,19 Позиция Конструктивный элемент № стоянки 76 77 78 Связь 5 2 Масса, т 0,38 4 Рис. 5.16. Монтаж связей 5 до отм.20.36 36 Семнадцатая проходка - монтаж связей 3 до отм.24.36 Табл.5.17 Вылет крюка, м 23,91 19,53 22,1 14,97 15,31 12,38 Позиция Конструктивный элемент 79 80 81 82 83 84 Связь 3 № стоянки Масса, т 2 0,4 4 Рис. 5.17. Монтаж связей 3 до отм.24.36 37 Восемнадцатая проходка - монтаж ригелей Р3 до отм.21.1 Табл.5.18 Вылет крюка, м 17,75 21,82 14,69 Позиция Конструктивный элемент № стоянки 85 86 87 Ригель Р3 1 Масса, т 4,8 2 Рис. 5.18. Монтаж ригелей Р3 до отм.21.1 38 Девятнадцатая проходка - монтаж плит перекрытия ППР1 до отм.21.6 Табл.5.19 Вылет крюка, м 22,4 20,78 18,58 16,46 14,48 21,37 20,24 18,88 18,39 17,79 Позиция 88 89 90 91 92 93 94 95 96 97 Конструктивный элемент № стоянки Масса, т 1 Плита перекрытия ППР1 6,15 2 Рис. 5.19. Монтаж плит перекрытия ППР1 до отм.21.6 39 Двадцатая проходка - монтаж ригелей Р1 до отм.31.24 Табл.5.20 Вылет крюка, м 17,75 21,82 14,69 Позиция Конструктивный элемент № стоянки 98 99 100 Ригель Р1 1 Масса, т 4 2 Рис. 5.20. Монтаж ригелей Р1 до отм.31.24 40 Двадцать первая проходка - монтаж подкрановых балок ПБ1на отм.18.27 Табл.5.21 Вылет крюка, м 23,37 30,42 38,71 33,49 Позиция Конструктивный элемент № стоянки Масса, т 101 102 103 104 Подкрановая балка ПБ1 1 0,98 Рис. 5.21. Монтаж подкрановых балок ПБ1на отм.18.27 41 Двадцать вторая проходка – общая выверка подкрановых балок ПБ1 Табл.5.22 Вылет крюка, м 23,37 30,42 38,71 33,49 Позиция Конструктивный элемент № стоянки Масса, т 105 106 107 108 Подкрановая балка ПБ1 1 0,98 Рис. 5.22. Общая выверка подкрановых балок ПБ1 42 Двадцать третья проходка - монтаж кранового рельса КР1 до отм.19.50 Табл.5.23 Вылет крюка, м 23,37 30,42 38,71 33,49 Позиция Конструктивный элемент № стоянки Масса, т 109 110 111 112 Крановый рельс КР1 1 1,36 Рис. 5.23. Монтаж кранового рельса КР1 до отм.19.50 43 Двадцать четвертая проходка - монтаж фахверковых колонн КФ1 до отм.24.36 Табл.5.24 Вылет крюка, м 31,46 29 27,76 27,72 29,03 31,43 34,71 38,61 Позиция Конструктивный элемент № стоянки Масса, т 113 114 115 116 117 118 119 120 Фахверковая колонна КФ1 1 5,8 Рис. 5.24. Монтаж фахверковых колонн КФ1 до отм.24.36 44 Двадцать пятая проходка - монтаж фахверковых колонн КФ2 до отм.31.24 Табл.5.25 Вылет крюка, м Позиция 38,65 121 Конструктивный элемент Фахверковая колонна КФ2 № стоянки Масса, т 1 7,45 Рис. 5.25. Монтаж фахверковых колонн КФ2 до отм.31.24 45 Двадцать шестая проходка - монтаж ферм ФС1 на отм.24.36 Табл.5.26 Вылет крюка, м 28,31 17,5 8,29 Позиция Конструктивный элемент № стоянки Масса, т 122 123 124 Ферма ФС1 1 13,07 Рис. 5.26. Монтаж ферм ФС1 на отм.24.36 46 Двадцать седьмая проходка - монтаж стеновых панелей ПС1 до отм.21.85 Табл.5.27 Вылет крюка, м 12,31 12,51 Позиция 125-167 168-210 Конструктивный элемент Стеновая панель ПС1 № стоянки Масса, т 4 1,47 Рис. 5.27. Монтаж стеновых панелей ПС1 до отм.21.85 47 Двадцать восьмая проходка - заливка швов стеновых панелей ПС1 Табл.5.28 Вылет крюка, м 12,22 10,8 12,42 Позиция Конструктивный элемент № стоянки Длина шва, м 211-217 218-225 226-232 Шов стеновых панелей ПС1 4 165 Рис. 5.28. Заливка швов стеновых панелей ПС1 48 Двадцать девятая проходка - монтаж оконных панелей ПО1 до отм.23.35 Табл.5.29 Вылет крюка, м 12,31 12,51 Позиция 233 234 Конструктивный элемент Оконная панель ПО1 № стоянки Масса, т 4 0,6 Рис. 5.29. Монтаж оконных панелей ПО1 до отм.23.35 49 Тридцатая проходка - герметизация стыков оконных панелей ПО1 Табл.5.30 Вылет крюка, м Позиция 10,8 235 Конструктивный элемент Стык оконных панелей ПО1 № стоянки Длина стыка, м 1 4 Рис. 5.30. Герметизация стыков оконных панелей ПО1 50 Тридцать первая проходка - Заливка швов оконных панелей ПО1 Табл.5.31 Вылет крюка, м 12,22 12,42 Позиция 236 237 Конструктивный элемент Шов оконных панелей ПО1 № стоянки Длина шва, м 4 24 Рис. 5.31. Заливка швов оконных панелей ПО1 51 Тридцать вторая проходка - монтаж стеновых панелей ПС1 до отм.29.99 Табл.5.32 Вылет крюка, м 12,22 12,42 Позиция 238,239 240,241 Конструктивный элемент Стеновая панель ПС1 № стоянки Масса, т 4 1,47 Рис. 5.32. Монтаж стеновых панелей ПС1 до отм.29.99 52 Тридцать третья проходка - заливка швов стеновых панелей ПС1 Табл.5.33 Вылет крюка, м 12,22 10,8 12,42 Позиция Конструктивный элемент № стоянки Длина шва, м 242,243 244,245 246,247 Шов стеновых панелей ПС1 4 54 Рис. 5.33. Заливка швов стеновых панелей ПС1 53 Тридцать четвертая проходка - монтаж стеновых панелей ПС3 до отм.29.61 Табл.5.34 Вылет крюка, м 12,18 14,78 19,08 18,77 14,71 12,11 12,36 15,18 19,41 Позиция 248-260 261-273 274-283 284-293 294-306 307-316 317-326 327-339 340-352 Конструктивный элемент № стоянки Масса, т 2 Стеновая панель ПС3 2,6 3 Рис. 5.34. Заливка швов стеновых панелей ПС1 54 Тридцать пятая проходка - заливка швов стеновых панелей ПС3 Табл.5.35 Вылет крюка, м 21,53 21,63 Позиция 353-413 414-531 Конструктивный элемент Шов стеновых панелей ПС3 № стоянки Длина шва, м 2 3 268,2 Рис. 5.35. Заливка швов стеновых панелей ПС3 55 Тридцать шестая проходка - монтаж стеновых панелей ПС3 до отм.32.20 Табл.5.36 Вылет крюка, м 14,86 12,22 Позиция 532-545 546-559 Конструктивный элемент Стеновая панель ПС3 № стоянки Масса, т 2 2,6 Рис. 5.36. Монтаж стеновых панелей ПС3 до отм.32.20 56 Тридцать седьмая проходка - заливка швов стеновых панелей ПС3 Табл.5.37 Вылет крюка, м Позиция 14,86 560-608 Конструктивный элемент Шов стеновых панелей ПС3 № стоянки Длина шва, м 2 201,6 Рис. 5.37. Заливка швов стеновых панелей ПС3 57 Тридцать восьмая проходка - монтаж автомобильных ворот АВ1 Табл.5.38 Вылет крюка, м 21,19 11,85 Позиция 609 610 Конструктивный элемент Автомобильные ворота АВ1 № стоянки Масса, т 3 1,32 Рис. 5.38. Монтаж автомобильных ворот АВ1 58 Тридцать девятая проходка - монтаж автомобильных ворот АВ2 Табл.5.39 Вылет крюка, м Позиция 13,23 611 Конструктивный элемент Автомобильные ворота АВ2 № стоянки Масса, т 2 0,41 Рис. 5.39. Монтаж автомобильных ворот АВ2 59 Сороковая проходка - монтаж прогонов П1 до отм.29.11 Табл.5.40 Вылет крюка, м 39,73 Позиция 612-652 Конструктивный элемент Прогон П1 № стоянки Масса, т 1 0,004 Рис. 5.40. Монтаж прогонов П1 до отм.29.11 60 Сорок первая проходка - монтаж прогонов П2 на отм.31.24 Табл.5.41 Вылет крюка, м 40,79 Позиция 653-665 Конструктивный элемент Прогон П2 № стоянки Масса, т 1 0,38 Рис. 5.41. Монтаж прогонов П2 на отм.31.24 61 Сорок вторая проходка - монтаж кровельных панелей ПК1 до отм.29.61 Табл.5.42 Вылет крюка, м Позиция 38,45 666-702 Конструктивный элемент Кровельная панель ПК1 № стоянки Масса, т 1 1,59 Рис. 5.42. Монтаж кровельных панелей ПК1 до отм.29.61 62 Сорок третья проходка - заливка швов кровельных панелей ПК1 Табл.5.43 Вылет крюка, м Позиция 42,08 703-777 Конструктивный элемент Шов кровельных панелей ПК1 № стоянки Длина шва, м 1 564 Рис. 5.43. Заливка швов кровельных панелей ПК1 63 Сорок четвертая проходка - монтаж стеновых панелей ПС2 до отм.33.46 Табл.5.44 Вылет крюка, м 29,96 22,7 Позиция 778-781 782-785 Конструктивный элемент Стеновая панель ПС2 № стоянки Масса, т 1 0,93 Рис. 5.44. Монтаж стеновых панелей ПС2 до отм.33.46 64 Сорок пятая проходка - заливка швов стеновых панелей ПС2 Табл.5.45 Вылет крюка, м Позиция 34,6 786-798 Конструктивный элемент Шов стеновых панелей ПС2 № стоянки Длина шва, м 1 81 Рис. 5.45. Заливка швов стеновых панелей ПС2 65 Сорок шестая проходка – монтаж кровельных панелей ПК1 до отм.32.20 Табл.5.46 Вылет крюка, м Позиция 40,15 799-809 Конструктивный элемент Кровельная панель ПК1 № стоянки Масса, т 1 1,59 Рис. 5.46. Монтаж кровельных панелей ПК1 до отм.32.20 66 Сорок седьмая проходка - заливка швов кровельных панелей ПК1 Табл.5.47 Вылет крюка, м Позиция 42,11 810-833 Конструктивный элемент Шов кровельных панелей ПК1 № стоянки Длина шва, м 1 157,2 Рис. 5.47. Монтаж кровельных панелей ПК1 до отм.32.20 67 6 Транспортирование монтажных элементов в зону монтажа Доставка конструкций на строительную площадку может осуществляться всеми видами транспорта, а именно, наземным автомобильным, железнодорожным, тракторным; водным или воздушным. В процесс транспортирования входит: • погрузка на заводе; • доставка на строительную площадку; • разгрузка. Для перевозки металлических конструкций чаще пользуются железнодорожным транспортом, а железобетонных - автомобильным. Ответственность за правильность укладки изделий, обеспечение безопасных способов погрузки, качество изделий несет завод-изготовитель. На отгруженные изделия завод выдаст паспорт, при этом в накладной делается пометка о правильности укладки и крепления деталей на транспортных средствах. Укладку сборных элементов на транспортные средства производят с учетом следующих требований: • элементы должны находиться в положении, близком к проектному, за исключением колонн, которые перевозят в горизонтальном положении; • необходимо, чтобы элементы опирались на деревянные инвентарные прокладки и подкладки, располагаемые в местах, указанных в рабочих чертежах на изготовление этих элементов; • толщина прокладок и подкладок должна быть не менее 25 мм и не менее высоты петель и других выступающих частей элементов; • применение промежуточных прокладок не допускается; • при многоярусной погрузке подкладки и прокладки следует располагать строго по одной вертикали; • элементы необходимо тщательно укреплять с целью предохранения от опрокидывания, продольного и поперечного смещения, а также ударов друг о друга; • необходимо обеспечить защиту конструкций из легких бетонов от увлажнения. Горизонтально перевозят элементы, работающие в горизонтальном положении: балки, ригели, прогоны, плиты и панели перекрытий, балконные и кровельные плиты, высокие (более 1,5 м) стеновые блоки, а также длинномерные сборные конструкции - колонны. Вертикально и наклонно транспортируют стропильные и подстропильные фермы, стеновые панели, панели перегородок, лифтовые блоки. При транспортировании автомобильным и железнодорожным транспортом размер перевозимых конструкций должен соответствовать 68 установленным габаритам приближения транспортных средств к строениям и сооружениям. Всякие отклонения от этих габаритов требуют специального согласования и контролируемых усилий перевозки. Разгрузку доставленных на строительную площадку сборных конструкций обычно производят специальным разгрузочным самоходным краном и реже основным монтажным механизмом. Более экономичным и менее трудоемким является «монтаж с колес», не требующим организации приобъектных складов. Автомобильный транспорт движется по грунтовой дороге, расположенной вокруг строительной площадки. Дорога не имеет специальных укреплений и образована на естественном грунте площадки. Табл. 6.1 Основные технические характеристики автомобилей – самосвалов Марка автомобиля КАЗ-4540 КамАЗ 5611 Масса перевозимого груза, кг 5500 11500 Максимальная колея колёс, мм 2000 2026 Рис.6.Специализированные автомобили-полуприцепы: а – полуприцеп-платформа с раздвижной рамой; б – автомобиль для перевозки колонн; в – фермовоз; г – панелевоз; д – автомобиль-цистерна для перевозки цемента. 69 7 Монтаж конструкций машзала и деаэраторного отделения ТЭЦ 7.1 Монтаж металлических колонн Монтаж колонн производится краном БК-1425 раздельным способом в пределах всего здания. Наводка колонны в проектное положение производится с минимальной скоростью. Положение колонны выверяют относительно разбивочных осей, проверяют ее вертикальность и высотную отметку. Временное закрепление установленной колонны производят с помощью монтажной оснастки (подкосов, связей, кондукторов и т.п.), типоразмер которой зависит от конструкции колонны. Один из вариантов временного закрепления колонны расчалками показан на рисунке 7.1.1. Инвентарная расчалка с натяжным устройством (1) прикреплена к колонне (2) и к ранее смонтированному элементу металлоконструкции (или, например, к инвентарному железобетонному блоку) (3). Рис.7.1.1. Временное закрепление колонны Постоянное закрепление колонн, балок и прогонов производится сваркой согласно проекту. Стропы могут быть сняты с колонны, балки, прогона после их временного закрепления. Монтажную оснастку снимают после постоянного закрепления стальной конструкции по проекту. 70 До начала монтажа балки должны быть смонтированы колонны и подготовлены опорные площадки для установки балки. К колоннам приставляют инвентарные средства подмащивания с площадками (монтажные лестницы, передвижные подмости, вышки и т.п.). С помощью оттяжек производятся подъем балки и наведение ее в положение, близкое к проектному. После этого монтажники поднимаются на площадки средств подмащивания и устанавливают балку в проектное положение. Строп балки при этом может быть приспущен на 5 - 10 см. Производится сварка конструкций согласно проекту, после чего осуществляют расстроповку балки. Способы и средства строповки должны обеспечить установку балок и колонн в проектное положение с первого раза. Строповка производится стропами с замыкающими устройствами на крюках. Неиспользуемые ветви стропа навешивают на соединительное звено. Угол между ветвями стропа не должен превышать 90°. Крюки стропа должны быть направлены от центра тяжести балок и колонн. При строповке балок используют инвентарные прокладки, предотвращающие перетирание каната. Схемы строповки приведены на рис.7.1.2 . Рис.7.1.2. Строповка колонн и балок При строповке применяют различные съемные грузозахватные приспособления, типоразмеры которых зависят от конструкции и веса колонн и балок. Захваты для колонн и балок показаны на рис. 7.1.3. Для колонн кроме клещевого захвата (см. рис.7.1.2, а) могут быть применены фрикционные (см. рис.7.1.3, а), пальцевые со строповочным отверстием в колонне (рис.7.1.3, б), эксцентриковые и другие захваты. Для балок кроме петлевого захвата (см. рис.7.1.2, б) могут быть применены, например, рычажные (рис. 7.1.3, в), штырьевые (рис.7.1.3, г) и другие захваты. 71 Рис.7.1.3. Захваты для колонн и балок 7.2 Монтаж плит перекрытия и ригелей Ригели монтируют после колонн. Перед монтажом ригели очищают, выпрямляют арматурные выпуски и закладные детали и ригели насухо опирают на консоли колонн. Работы выполняют в такой последовательности. Ригель стропуют и подают краном к месту установки. Монтажники, находясь на переставных подмостях-площадках, принимают ригель, укладывают его на полки и выверяют. После выверки ригелей их опорные закладные детали приваривают прихваткой к закладным деталям консолей колонн и ригель расстроповывают. Убедившись в том, что колонны и ригели в смонтированной ячейке находятся в проектном положении, монтажники окончательно закрепляют ригели ванной сваркой выпусков арматуры, сваркой закладных деталей, замоноличиванием стыков (после сдачи по акту сварочных работ). Монтаж плит перекрытия начинают от угла здания и заканчивают в конце секции. Плиты перекрытий к месту монтажа доставляют в вертикальном положении, у объекта с помощью кантователя их переводят в горизонтальное положение и при помощи балансирной траверсы подают краном на место укладки. 72 При монтаже панель перекрытия, находящуюся в вертикальном положении, стропят за монтажные петли. При подъеме нагрузка от массы панели передается через полиспаст на цилиндры гидротормоза, которые входят один в другой, вытесняя при этом гидрожидкость. Применение 22 кантователя сокращает на одну треть продолжительность цикла и затраты труда на монтаж панелей перекрытия с четырьмя, пятью, шестью и восемью подъемными петлями. По ходу укладки плит перекрытия заделывают горизонтальные стыки между ними. 7.3 Монтаж стеновых панелей Монтаж стеновых панелей осуществляется краном Э-656 последовательным способом, после завершения монтажа основных несущих конструкций. Стеновые панели устанавливают после окончательного закрепления несущих конструкций каркаса. До установки навесных панелей разбивают установочные риски, определяющие проектное положение панелей в продольном и поперечном направлениях, а также по высоте. Риски для установки панелей в плане наносят на колонны и плиты перекрытия, привязывая к соответствующим продольным и поперечным разбивочным осям здания, а риски для установки панелей по высоте наносят на грани колонн, привязывая к монтажному горизонту. Стеновые панели стропуют, как правило, двухветвевым стропом. Устанавливаемую панель выверяют и закрепляют до снятия строп. 73 8 Выбор монтажных приспособлений 8.1 Составление ведомости монтажных приспособлений При монтаже строительных конструкций используют грузозахватные устройства (траверсы, стропы) для подъёма отдельных монтажных элементов, технические средства для выверки и предварительного закрепления конструкций и оснастку, обеспечивающую удобную работу монтажников на высоте. Способы строповки элементов зависят от вида монтируемых конструкций и способа монтажа. Выбор грузозахватных приспособлений (стропов, траверс) производят для каждого конструктивного элемента здания. При этом одно и то же приспособление стремятся использовать для подъёма нескольких сборных элементов. Траверсы применяют для подъёма длинномерных конструкций, если использование обычных строп становится невозможным. Для строповки массивных элементов, фундаментных блоков и стеновых панелей, ригелей, прогонов небольшой длины применяют обычно двухветвевые или четырехветвевые стропы, снабженные балансирными стальными скобами или блоками, позволяющими легко маневрировать элементом и обеспечивающими равномерную загрузку ветвей стропа. При монтаже колонн строповку чаще всего осуществляют захватами или траверсами. Табл. 8.1. Ведомость монтажных приспособлений Наименование и назначение Эскиз 1 1.Двухветвевой строп 2СК-10,0 для монтажа стеновых панелей 2 Характеристика масса, Расчетная г/п, т т высота, м 3 4 5 10 0,072 4 . 74 Продолжение табл.8.1. Наименование и назначение Эскиз 1 2. Четырёхветвевой строп 4СК1-8.0 для монтажа плит перекрытия. 2 Характеристика масса, Расчетная г/п, т т высота, м 3 4 5 8 0,06 5 20 0,512 3,6 35 0,213 1 1- Канат; 2- 2 – звено1; 3- 3 – звено 2; 3.Универсальная траверса ТР 20-5 для монтажа ригелей, распорок, прогонов и связей 4.Универсальный захват для монтажа колонн 1-траверса; 2-верхняя рамка; 3-зажимное устройство; 4,5-тросовые подвески; 6-регулируемый упор. 75 Продолжение табл.8.1. Наименование и назначение 1 5.Траверса грузоподъемностью 10 т для монтажа плит перекрытия и кровельных панелей Эскиз 2 Характеристика масса, Расчетная г/п, т т высота, м 3 4 5 10 0,475 2,7 - 0,06 - 0,75 0,1 - 6. Навесная люлька для обеспечения рабочего места на высоте 7. Вакуумный захват VakuumKraft-750 для монтажа оконных панелей 8.2 Расчёт на прочность канатов стропа Усилие, которому подвергается ветвь стропа, а следовательно, и диаметр каната стропа зависят от массы поднимаемого груза, числа ветвей стропа и угла наклона их к вертикали. Формула для расчёта усилия на одну ветвь стропа имеет следующий вид: 𝑄 𝑆=𝑛 𝑚 S – усилие на одну ветвь стропа, кгс; Q – масса груза, кг; m – число ветвей стропа; 76 n – коэффициент, зависящий от угла 𝛼 отклонения стропа от вертикали, n = 1,42 при 𝛼 = 450. 1470 𝑆 = 1,42 = 521,85 кгс; 4 Подсчитав усилие, действующее на одну ветвь стропа, умножаем его на коэффициент запаса прочности k, равный 6, и получаем разрывное усилие, которое должен иметь канат: P ≥ k∙S P = 521,85∙6 = 3131,1 кгс; По ГОСТ 25573-82 подбираем строп 2СК-10,0, грузоподъёмность стропа 10 т, длина стропа 2500-25000 мм. По ГОСТ 7668-80 выбираем для стропа канат диаметром 33 мм, имеющий разрывное усилие 577,5 кН. 8.3 Расчет траверсы Расчет будем вести для траверсы поднимающей колонны. Определяется нагрузка, действующая на траверсу: 𝑃 = 𝐺 ∙ 𝑛 ∙ 𝑘𝑔 , G – вес поднимаемого груза; n – коэффициент перегрузки (n = 1,1); kg – коэффициент динамичности (kg = 1,1). Р = 28,1 ∙ 9,81 ∙ 1,1 ∙ 1,1 = 333,55 кН Рассматривается максимальный изгибающий возникающий в центральном сечении траверсы: 𝑃∙𝑎 𝑀𝑚𝑎𝑥 = 2 момент Мmax, a – расстояние между точками подвеса груза, м 𝑀𝑚𝑎𝑥 = 333,55 ∙ 3 = 500,33 кН ∙ м 2 Требуемый момент сопротивления поперечного сечения траверсы: 𝑊тр = 𝑀𝑚𝑎𝑥 𝑚∙𝑅 , m – коэффициент условий работы (m=0.85); 77 R – расчетное сопротивление материала траверсы. 500,33 ∙ 10−3 𝑊тр = = 1070 см3 0,85 ∙ 550 Подбираем по таблице ГОСТ 8239-89 конструкцию балки траверсы. Принимаем двутавр № 45 с 𝑊𝑥 = 1231 см3 . 𝑊𝑥 = 1231 см3 > 𝑊тр = 1070 см3 ⇒ прочность обеспечена. 9 Выбор монтажного крана производится по техническим Выбор крана и экономическим параметрам. К техническим параметрам относятся: грузоподъёмность крана Qк, наибольшая высота подъёма Нк, наибольший вылет крюка Lк. Требуемая грузоподъёмность крана Qк складывается из массы монтируемого элемента Qэ, массы монтажных приспособлений Qпр и массы грузозахватного устройства Qгр: 𝑄к ≥ 𝑄э + 𝑄пр + 𝑄гр Для большинства монтажных работ в целях упрощения можно принять в первом приближении: 𝑄к ≈ 𝑄э Высоту подъёма крюка над уровнем стоянки определяют: 𝐻к ≥ ℎ0 + ℎз + ℎэ + ℎст где ℎ0 – превышение монтажного горизонта над уровнем стоянки башенного крана, м; ℎз – запас по высоте для обеспечения безопасности монтажа (не менее 1 м), м; ℎэ – высота (или толщина) элемента, м; ℎст – высота строповки (от верха элемента до крюка крана), м. Вылет крюка определяется как: 𝐿к = 𝑎 + 𝑏 + 𝑐, 2 78 где а – ширина подкранового пути, м; b – расстояние от оси подкранового рельса до ближайшей выступающей части здания, м; с – расстояние от центра тяжести монтажного элемента до выступающей части здания со стороны крана, м. Здесь ширина подкранового пути и расстояние от оси подкранового рельса до выступающей части здания принимаются по табл. 6.1 из [1]. 9.1 Выбор башенного крана Расчет высоты подъёма ведем по колонне К5, hк = 11,87 м 𝑄к ≈ 𝑄э = 14,9 т; 𝐻к = ℎ0 + ℎз + ℎэ + ℎст =19,37+1+11,87+1 = 33,24м; 𝐿к = 43,3 м. Принимаем башенный кран БК-1425. Его характеристики: максимальная грузоподъемность – 75 т. максимальный вылет стрелы – 45 м. максимальная высота подъёма – 90 м. Рис. 9.1. Кран БК-1425 79 9.2 Выбор самоходного стрелового крана Монтировать распорки, связи, оконные панели, ригели, плиты перекрытия, автомобильные ворота, прогоны будет один стреловой кран. Основными параметрами самоходного стрелового крана являются: грузоподъёмность, высота подъёма стрелы, вылет стрелы, длина стрелы. Подбор крана: Расчет будем вести по стеновой панели ПС1: 𝑄к ≥ 𝑄э + 𝑄пр + 𝑄гр = 1,47 + 0 + 0,512 = 1,982 т Нстр = h0+hз+hэ+hс =26,99+1+3+1,5=32,49 м Принимаем гусеничный монтажный кран ДЭК-251 . Его характеристики: максимальная грузоподъемность – 25 т. максимальная вылет стрелы – 24,7 м. максимальная высота подъёма – 32,3 м. Рис. 9.2. Гусеничный кран ДЭК-251: I – крановые подвески ; II – грейфер. 80 Литература 1. Технология возведения зданий и сооружений. Технология возведения главного корпуса АЭС. Учебное пособие. Богданов Ю.В., 2010. 2. Монтаж стальных и железобетонных конструкций. Стаценко А.С., 2008. 3. НЗТ на строительные, монтажные и ремонтно-строительные работы. Сборник 4. Выпуск 1.Монтаж сборных и устройство монолитных железобетонных конструкций. 2009 год. 4. НЗТ на строительные, монтажные и ремонтно-строительные работы. Сборник 5. Выпуск 1.Монтаж металлических конструкций. 2009 год. 5. ТКП 45-1.03-44-2006 "Безопасность труда в строительстве. Строительное производство". 81