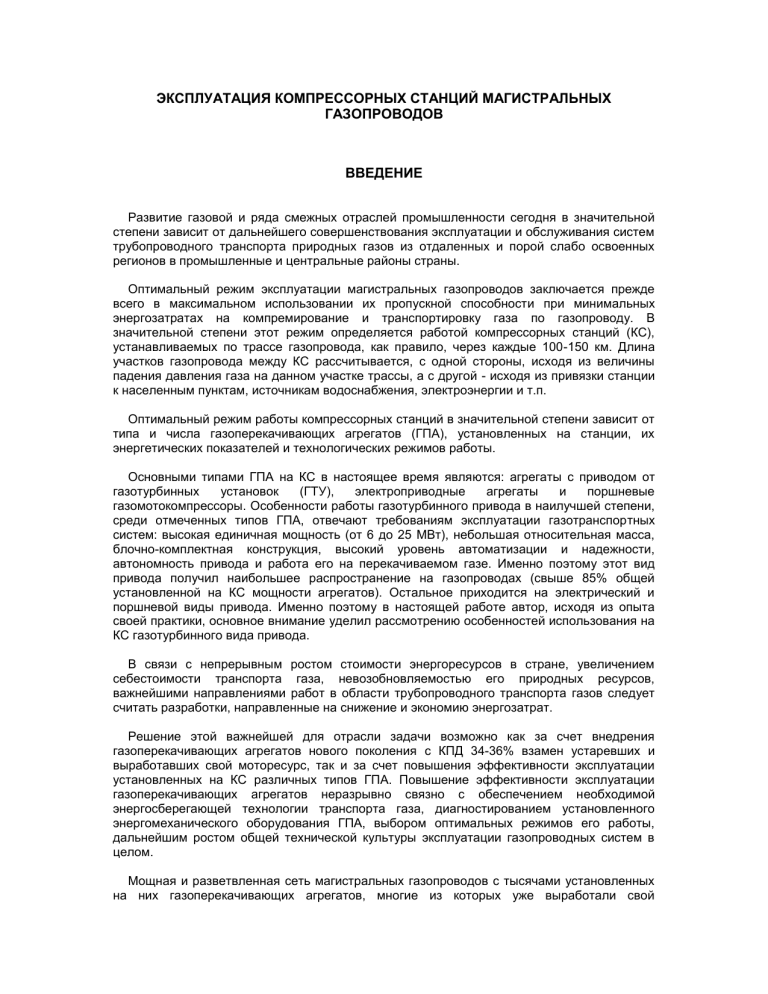

ЭКСПЛУАТАЦИЯ КОМПРЕССОРНЫХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ ВВЕДЕНИЕ Развитие газовой и ряда смежных отраслей промышленности сегодня в значительной степени зависит от дальнейшего совершенствования эксплуатации и обслуживания систем трубопроводного транспорта природных газов из отдаленных и порой слабо освоенных регионов в промышленные и центральные районы страны. Оптимальный режим эксплуатации магистральных газопроводов заключается прежде всего в максимальном использовании их пропускной способности при минимальных энергозатратах на компремирование и транспортировку газа по газопроводу. В значительной степени этот режим определяется работой компрессорных станций (КС), устанавливаемых по трассе газопровода, как правило, через каждые 100-150 км. Длина участков газопровода между КС рассчитывается, с одной стороны, исходя из величины падения давления газа на данном участке трассы, а с другой - исходя из привязки станции к населенным пунктам, источникам водоснабжения, электроэнергии и т.п. Оптимальный режим работы компрессорных станций в значительной степени зависит от типа и числа газоперекачивающих агрегатов (ГПА), установленных на станции, их энергетических показателей и технологических режимов работы. Основными типами ГПА на КС в настоящее время являются: агрегаты с приводом от газотурбинных установок (ГТУ), электроприводные агрегаты и поршневые газомотокомпрессоры. Особенности работы газотурбинного привода в наилучшей степени, среди отмеченных типов ГПА, отвечают требованиям эксплуатации газотранспортных систем: высокая единичная мощность (от 6 до 25 МВт), небольшая относительная масса, блочно-комплектная конструкция, высокий уровень автоматизации и надежности, автономность привода и работа его на перекачиваемом газе. Именно поэтому этот вид привода получил наибольшее распространение на газопроводах (свыше 85% общей установленной на КС мощности агрегатов). Остальное приходится на электрический и поршневой виды привода. Именно поэтому в настоящей работе автор, исходя из опыта своей практики, основное внимание уделил рассмотрению особенностей использования на КС газотурбинного вида привода. В связи с непрерывным ростом стоимости энергоресурсов в стране, увеличением себестоимости транспорта газа, невозобновляемостью его природных ресурсов, важнейшими направлениями работ в области трубопроводного транспорта газов следует считать разработки, направленные на снижение и экономию энергозатрат. Решение этой важнейшей для отрасли задачи возможно как за счет внедрения газоперекачивающих агрегатов нового поколения с КПД 34-36% взамен устаревших и выработавших свой моторесурс, так и за счет повышения эффективности эксплуатации установленных на КС различных типов ГПА. Повышение эффективности эксплуатации газоперекачивающих агрегатов неразрывно связно с обеспечением необходимой энергосберегающей технологии транспорта газа, диагностированием установленного энергомеханического оборудования ГПА, выбором оптимальных режимов его работы, дальнейшим ростом общей технической культуры эксплуатации газопроводных систем в целом. Мощная и разветвленная сеть магистральных газопроводов с тысячами установленных на них газоперекачивающих агрегатов, многие из которых уже выработали свой моторесурс, обязывают эксплуатационный персонал компрессорных цехов и производственных предприятий по обслуживанию газопроводов детально знать технику и технологию транспорта газов, изучать опыт эксплуатации и на основе этого обеспечить прежде всего работоспособность и эффективность эксплуатации установленного энергомеханического оборудования КС. Поэтому при написании настоящей книги автор стремился на основе своего опыта работы показать технологию транспорта газа с описанием оборудования современных компрессорных станций и режимов работы установленных на них ГПА, предложить инженерные решения, направленные на повышение эффективности эксплуатации газоперекачивающих агрегатов. Приведенные схемы решения типовых задач эксплуатации ГПА на газопроводах, по мнению автора, в значительной степени помогут эксплуатационному персоналу использовать предлагаемый материал книги в своей повседневной работе и повысить эффективность использования установленного силового оборудования. Для решения разного рода задач при проведении инженерных расчетов на практике часто приходится применять законы как идеальных, так и реальных газов, пользоваться понятиями и определениями термодинамики. Этим и объясняется введение в книгу раздела, посвященного рассмотрению термодинамических характеристик природных газов и описанию их основных свойств. Автор выражает искреннюю признательность инженерам предприятия "Мострансгаз": Н.В. Дашунину, А.Н. Клименко, А.С. Вербило, Б.М. Буховцеву и О.Н. Уперенко за ценные замечания и помощь при написании данной книги. Глава 1 ХАРАКТЕРИСТИКИ ПРИРОДНЫХ ГАЗОВ 1.1. Исходные понятия и определения Современный уровень решения целого ряда технологических задач по эксплуатации и обслуживанию энергопривода компрессорных станций магистральных газопроводов связан с использованием законов как идеальных, так и реальных газов. В связи с этим специалистам газотранспортных предприятий, использующих те или иные методы тепловых расчетов, связанных с определением характеристик оборудования компрессорных станций (КС), прежде всего необходимо четко усвоить основные понятия и определения природных газов, знать границы применяемости законов идеальных газов, уметь определять теплофизические свойства природных газов. В зависимости от способа получения и физико-химических свойств все газы условно можно разделить на природные и искусственные. Природный газ в настоящее время является основным видом топлива в системе городов и поселков, ценным сырьем для химической промышленности. Различают три основных группы природных газов: газы, получаемые из чисто газовых месторождений (сухие газы); состоят в основном из метана СН 4 до 98%; газы, получаемые из газоконденсатных месторождений; состоят из сухого газа и примеси конденсата (бензина, лигроина, керосина); попутные газы, получаемые из скважин нефтяных месторождений вместе с нефтью, состоят из смеси газов с газовым бензином и пропан-бутановой фракции. Искусственный газ получают в результате термической обработки твердых и жидких топлив, а также подземной газификации углей. Основной состав этих газов - окись углерода, водород и азот. Состояние любого газа принято характеризовать величинами, которые называются параметрами состояния. Наиболее распространенными параметрами состояния являются: плотность, давление, температура. Кроме того, широко используются такие понятия, как масса, теплоемкость, работа, теплота, энтальпия, энтропия и т.д. Масса газа ( G ) характеризует свойство его инертности, т.е. свойство сохранять приобретенное движение или состояние покоя. Масса газа измеряется в килограммах. Плотность газа принято определять как отношение массы газа G к его объему V или массу газа, содержащуюся в единице его объема: G /V . г (1.1) Плотность газа измеряется в кг/м 3 или в г/см 3 . При решении целого ряда задач трубопроводного транспорта природных газов пользуются понятием относительной плотности газа, т.е. отношением плотности газа к плотности сухого воздуха в при одних и тех же условиях: г / в. (1.2) Плотность газа при 0°С и атмосферном давлении может быть определена по его мольной массе : г / 22,41, (1.3) где 22,41 - объем одного киломоля любого газа при 0°С и атмосферном давлении, м 3 . Киломоль это количество вещества в килограммах, численно равное его мольной массе. Так, например, киломоль кислорода О 2 равен 32 кг, киломоль углекислого газа СО 2 - 44 кг и т.д. (1 киломоль = 1000 моль). При решении задач трубопроводного транспорта газов часто приходится иметь дело с изменением плотности газа в результате его сжатия, нагревания, охлаждения и т.д. При этом масса газа G , естественно, остается постоянной, а плотность изменяется только в связи с изменением объема газа V . В этом случае удобнее бывает оперировать с понятием удельного объема газа v - величины, обратной плотности газа: v V /G 1/ г. (1.4) Давление принято определять как отношение силы, действующей перпендикулярно к поверхности тела, на единицу этой поверхности: P Fn / f , (1.5) где Fn - сила, действующая по нормали к поверхности тела; f - площадь поверхности тела, перпендикулярная к действующей силе. Если силу Fn , приложенную к поверхности тела, измерять в ньютонах (Н), а площадь поверхности f - в квадратных метрах (м 2 ), то единицей давления будет ньютон на квадратный метр (Н/м 2 ). Эта единица давления называется паскалем (Па). Наряду с паскалем, в практике проведения расчетов употребляются и более крупные единицы килопаскаль (кПа), равный 1000 Па, и мегапаскаль (МПа), равный 10 6 Па. Давление жидкостей и газов измеряют приборами барометрического типа для определения абсолютного давления P или приборами манометрического типа Pm для определения избыточного давления. Абсолютное давление, например, в резервуарах, трубопроводах и т.п. будет определяться как сумма манометрического давления Pm и абсолютного давления окружающей среды P0 , измеренного, например, барометром: P Pm P0 . (1.6) Если приборы манометрического типа используются для измерения разрежения в сосудах, то их называют вакуумметрами. Абсолютное давление газа в этом случае определяется соотношением: P P0 Pв , (1.7) где Pв - разность давления окружающей среды и давления в сосуде, называемая разрежением и измеряемая вакуумметром. Следует хорошо помнить, что во все расчетные соотношения входят только значения абсолютных давлений газа и жидкости P . Температура является важнейшим термодинамическим параметром, определяющим состояние газа, степень его нагретости. В инженерной практике при измерении температуры газа используются две температурные шкалы: шкала Цельсия и шкала Кельвина. Показания температуры в градусах Кельвина больше температуры, измеренной в градусах Цельсия, на 273,16 градуса. Так, например, если газ имеет температуру t = 20 °С, то его абсолютная температура будет T = 273,16 + 20 = 293,16 К и т.д. Работа в обычном определении механики - это произведение силы F , действующей в направлении движения, на путь перемещения тела (газа). В условиях перемещения газа в газопроводах, работа газоперекачивающих агрегатов (ГПА) идет на изменение его кинетической энергии, изменение положения центра тяжести потока и преодоление сил трения газа о стенки трубопровода: 1,2 C22 2 C12 2 g ( z2 z1 ) 1,2 **, (1.8) где C1 и C2 - линейные скорости газа в соответствующих сечениях 1 и 2; g - ускорение свободного падения; z i - расположение рассматриваемой точки газопровода по высоте; 1, 2 ** - удельная работа трения. В технических расчетах транспорта газа и определении показателей газоперекачивающих агрегатов важное значение имеет понятие термодинамического процесса. Под термодинамическим процессом принято понимать любое изменение состояния тела. При этом процесс может определяться условием о постоянном значении какого-либо параметра газа (например, P = const, t = const и т.п.) или условием о равенстве нулю какого-либо эффекта в процессе (например, равенство нулю теплообмена в процессе работы и т.п.). Часто пользуются обобщенным понятием процесса, называя его в этом случае политропным процессом. Политропный процесс - где одновременно могут изменяться все параметры тела (давление, объем, температура), осуществляться подвод или отвод теплоты и т.п. Массовым расходом газа называется масса газа, проходящая через поперечное сечение трубы в единицу времени (кг/с): m G /t , (1.9) где G - масса газа (за время t ); t - время, в течение которого через данное сечение проходит газ. Отсюда возникает понятие массовой скорости потока, определяемой как количество газа, проходящего через единицу поперечного сечения газопровода в единицу времени (кг/м 2 с): u m/ F , (1.10) где m - массовый расход газа; F - площадь поперечного сечения газопровода. Объемным расходом газа называется количество газа в единицах объема, проходящего через сечение газопровода в единицу времени (м 3 /с): Q V /t , (1.11) где V - объем газа, м 3 ; t - время, в течение которого через рассматриваемое сечение проходит объем газа. Объем и объемный расход обычно относят к определенной температуре и определенному давлению. В расчетах систем газоснабжения объемный расход определяют при температуре 0 °С и давлении 760 мм рт.ст. (1,03 ата или 0,101 МПа) или при температуре 20 °С и давлении 0,101 МПа. Соответственно линейная скорость определяется как объемный расход газа в условиях потока через единицу поперечного сечения газопровода (м/с): C Q/F , (1.12) где C - линейная скорость газа в газопроводе; Q - объемный расход газа в условиях потока при данном давлении и температуре. Между массовой u и линейной C скоростью существует простая взаимосвязь: m / F (Q ) / F C . Использование в расчетах понятия массовой скорости удобно тем, что в отличие от линейной скорости она для газопровода постоянного сечения остается неизменной. u Влажность газов характеризует количество водяных паров, содержащихся в единице количества газа. Транспортируемый по газопроводам газ, к сожалению, всегда содержит какое-то количество влаги, что приводит к образованию конденсата, снижает количество перекачиваемого газа, вызывает коррозию трубопровода. Различают понятия абсолютной и относительной влажности газа. Абсолютную влажность можно рассматривать как массовую абсолютную влажность и как объемную абсолютную влажность. В первом случае влажность определяется как отношение количества водяного пара к количеству газа: d m mп / mг ; во втором - как отношение количества водяного пара к объему газа: d v mп / V . Относительную влажность газов определяют как отношение фактически содержащегося количества водяных паров mп к максимально возможному ms при определенных условиях: mп / ms . (1.13) Относительную влажность определяют по соотношению плотностей пара и насыщенного пара, а также по соотношению парциального давления водяного пара и давления насыщенного пара при той же температуре. Влажный пар называется насыщенным, когда он содержит максимально возможное количество пара при данной температуре и давлении: п/ s Pп / Ps , (1.14) где п - плотность пара; s - плотность насыщенного пара; Pп - парциальное давление водяного пара; Ps - давление насыщенного пара. Теплоемкость газов При тепловых расчетах газопроводов часто приходится пользоваться понятием удельной теплоемкости газа. Удельной теплоемкостью газа называется количество теплоты, необходимой для нагрева единицы массы вещества (или объема) на один градус в определенном процессе: C zm g z /(t 2 t1 ) , (1.15) где g z - количество теплоты, подведенной к единице массы (или объема) газа в процессе его нагрева от температуры t1 до температуры t 2 ; t1 и t 2 - соответственно начальная и конечная температура газа. На практике наиболее часто используются теплоемкости изобарного и изохорного процессов. Эти теплоемкости называются изобарной и изохорной и обозначаются соответственно C P и CV . Теплоемкость Сz - величина переменная, зависящая от температуры и давления, а для идеальных газов - только от температуры. Теплоемкость, определяемую уравнением (1.15), называют средней теплоемкостью и обозначают C pm и C vm в отличие от истинных теплоемкостей C P и C V , определяемых для конкретно заданной температуры. Средняя теплоемкость газа в интервале заданных температур процесса определяется по значению среднеарифметической температуры процесса t m (t1 t 2 ) / 2 , т.е. для того чтобы найти среднюю теплоемкость Czm , необходимо знать среднюю температуру процесса t m . По найденному значению средней температуры t m определяется с использованием специальных таблиц (табл. 1.1) теплоемкость газов. В практических расчетах среднюю теплоемкость наиболее просто определять по соотношению: Cpm (h2 h1 ) /(t 2 t1 ) , (1.16) где h1 и h2 - энтальпии природного газа в начале и в конце процесса. Значения энтальпий определяются по соответствующим таблицам или диаграммам для данного газа или вещества. Таблица 1.1 Массовая теплоемкость некоторых газов при постоянном (атмосферном) давлении в кДж/ (кг · °С) Темпера Кисло тура t °С род О2 0 0,917 100 0,925 200 0,938 300 0,950 400 0,967 500 0,980 600 0,992 700 1,005 800 1,017 900 1,026 1000 1,034 1100 1,042 1200 1,051 1300 1,059 1400 1,063 1500 1,072 Азот Водор Углеки N 2 од Н 2 сл. газ СО 2 1,010 14,21 0,820 1,038 14,35 0,871 1,047 14,43 0,913 1,051 14,46 0,950 1,056 14,49 0,984 1,060 14,52 1,013 1,073 14,56 1,042 1,089 14,60 1,066 1,101 14,66 1,088 1,109 14,72 1,109 1,118 14,79 1,126 1,130 14,87 1,143 1,139 14,95 1,160 1,147 15,04 1,172 1,155 15,13 1,185 1,164 15,22 1,197 Вод а Н2О 1,855 1,867 1,888 1,913 1,938 1,968 2,001 2,030 2,064 2,097 2,131 2,164 2,194 2,227 2,257 2,286 Метан Возд ух СН 4 2,190 2,471 2,800 3,206 3,650 4,104 4,545 4,991 - 1,005 1,005 1,013 1,017 1,030 1,038 1,051 1,063 1,072 1,084 1,093 1,101 1,109 1,118 1,126 1,130 Смеси газов Природные газы представляют собой смесь, состоящую из нескольких чистых веществ, химически не взаимодействующих между собой: метана СН 4 , этана С 2 Н 6 , пропана С 3 Н 8 , бутана С 4 Н 1 0 и других углеводородов. Поэтому одной из важнейших характеристик смеси является ее состав. Состав смеси обычно определяется посредством нахождения массовой или мольной концентрации компонентов, входящих в смесь. Понятие "моль", как отмечалось выше, означает количество вещества в граммах, численно равное его мольной массе, а киломоль - количество вещества в килограммах, тоже численно равное его мольной массе. Так, например, киломоль кислорода О 2 равен 32 кг, киломоль метана СН 4 - 16,04 кг и т.д. Физические характеристики компонентов природного газа приведены в табл. 1.2. Массовой концентрацией m i -го компонента называется отношение массы данного компонента G i к массе всей смеси G : Таблица 1.2 Физические характеристики компонентов природного газа Компонент Формула Мольная Плотнос Плотнос Темпера состава газа масса ть, кг/м 3 ть по тура отношен сжижени ию к я, воздуху °С 16,04 0,72 0,55 -161,5 Метан СН 4 30,07 1,36 1,05 -89 Этан С2Н6 Пропан С3 Н8 44,09 2,02 1,55 -42 Бутан С 4 Н10 58,12 2,70 2,08 -1 Пентан С 5 Н 12 72,15 3,22 2,50 +36 Гексан С 6 Н 14 86,18 - 3,00 +68 Этилен Пропен С2Н4 С3 Н6 28,05 42,08 1,26 1,92 0,98 1,48 -104 -48 Бутен С 4Н8 56,10 2,60 2,00 -6 Пентен С 5 Н10 70,13 3,13 - - Ацетилен Бензол С2Н2 С6Н6 СО 26,04 78,11 1,17 3,48 0,31 - -84 - 28,01 1,25 0,97 -192 СО 2 H2S 44,01 34,08 1,98 1,54 1,53 1,19 -78 +46 N2 O2 Н2 Н2O 28,02 32,0 2,02 18,02 1,25 1,43 0,09 0,77 0,97 1,10 0,07 0,59 -196 -186 -253 +100 Оксид углер. Углекис.газ Сероводоро д Азот Кислород Водород Водяной пар mi Gi / G , (1.17) n G G1 G2 G3 ..... Gn Gi . (1.18) i 1 Сумма всех массовых концентраций компонентов, составляющих смесь, равна единице: n n mi n Gi / G 1/ G i 1 i 1 Gi G / G 1. (1.19) i 1 Соответственно определяется изобарная теплоемкость смеси газов: n Cpm mi Сpi , (1.20) i 1 где m i - массовая доля i-го компонента смеси; С pi - изобарная теплоемкость i-го компонента; n - число компонентов в смеси. Мольной концентрацией ri -го компонента называется отношение числа киломолей данного компонента G i к общему числу киломолей G : Gi / G , ri (1.21) n G Gi . G1 G2 G3 ..... Gn (1.22) i 1 Сумма всех мольных концентраций компонентов, составляющих смесь, равна единице: n n ri i 1 i Gi 1G 1 n Gi Gi 1 G G 1. (1.23) Отношение массы данного компонента G i к количеству молей этого компонента Gi характеризует его мольную массу i , а отношение массы всей смеси G к количеству молей смеси характеризует мольную массу смеси m : Gi / Gi ; i G /G . m (1.24) С учетом вышеприведенных соотношений средняя мольная масса смеси определяется соотношением: n m G/G ri i `1 1 i . n mi / (1.25) i i 1 Мольные концентрации компонентов смеси идеального газа численно равны его объемным концентрациям, которые определяются как отношение объема данного компонента Vi при давлении и температуре смеси к объему всей смеси V . В силу этого объемные концентрации компонентов смеси газов в ряде случаев определяют и через соотношение давлений: ri Pi / Pm , (1.26) где Pi - парциальное давление компонента газа; Pm -давление смеси в целом. Состав природного газа обычно регулярно определяется на газопроводах соответствующими лабораториями с использованием хроматографического анализа. Пример 1.1. Определить мольные концентрации компонентов природного газа и его среднюю мольную массу при следующем объемном составе компонентов газа: метана СН 4 = 94%, этана С 2 Н 6 = 3%, пропана С 3 Н 8 = 1,5%, бутана С 4 Н 1 0 = 0,5%, углекислого газа СО 2 = 1,0%. Решение. Мольные концентрации компонентов по уравнению (1.21): rмет = 0,94; rэтан. = 0,03; rпроп.= 0,015; rбут. = 0,005; rуг.газ. = 0,01. По уравнению (1.25) с учетом численных значений мольных масс компонентов получим: n ri m i = 0,94·16,04+0,03·30,07+0,015·44,09+0,01·58,12 = 17,37 кг/кмоль. i 1 Теплота сгорания газов Теплота сгорания, или теплотворная способность газа как топлива, - это количество теплоты, выделяемой при полном сгорании единицы количества вещества (кг или м 3 ), измеренного при нормальных стандартных условиях (давление, температура). Различают высшую Qвр и низшую Qпр теплоту сгорания. Высшей теплотой сгорания называется количество теплоты (кДж), выделяющееся при полном сгорании единицы количества вещества (кг или м Qпр ), с учетом конденсации водяных паров, образующихся при окислении водорода. Низшей теплотой сгорания называется количество теплоты (кДж), выделяющееся при полном сгорании единицы количества вещества при нормальных или стандартных условиях без учета теплоты, выделяющейся при конденсации водяных паров. На основе численного значения теплоты сгорания топлива определяют потребность в газообразном топливе, а также КПД газоперекачивающих агрегатов и других газоиспользующих установок. В расчетах обычно используют понятие низшей теплоты сгорания топлива в силу того, что отходящие из газоиспользующих установок продукты сгорания имеют относительно высокую температуру, значительно выше, чем температура точки росы, при которой и происходит конденсация водяных паров, содержащихся в продуктах сгорания. Численные значения низшей теплоты сгорания ряда компонентов газообразного топлива приведены в табл. 1.3. Следует заметить, что приводимые в литературе данные о теплоте сгорания отдельных компонентов газообразного топлива часто разнятся между собой. Это в определенной степени обусловлено различием в подсчете основных характеристик самого топлива. Таблица 1.3 Низшая теплота сгорания некоторых компонентов природного газа Компонент смеси Низшая теплота сгорания, кДж/м 3 Метан Этан Пропа Бутан Пентан Гексан н СН 4 С2 С 4 Н 1 0 С 5 Н 12 С 6 Н 14 С Н 3 8 Н6 35880 64450 92940 118680 146130 173760 Пример 1.2. Определить низшую теплоту сгорания природного газа, имеющего следующее процентное содержание компонентов: метана СН 4 = 94%; этана С 2 Н 6 = 3%; пропана С 3 Н 8 = 1,5%; бутана С 4 Н 1 0 = 1%; пентана С 5 Н 12 = 0,5%. Решение. Расчет низшей теплоты сгорания топлива проводится по формуле: Qпр Q1 r1 r r Q2 2 ...... Qn n , 100 100 100 где Q i - теплота сгорания компонентов смеси; ri - процентное содержание компонентов смеси. Применительно к данному случаю получим: Qпр = 35880·0,94 + 64450·0,03 + 92949·0,015 + 118680·0,01 +146130·0,005 = 38672 кДж/м 3 . Переход к определению массовой теплоты сгорания топлива (кДж/кг) осуществляется с использованием плотности газа в данных условиях [ Qпр ,кДж/кг = ( Qпр кДж/м 3 ) / , кг/м 3 ]. Пересчет теплоты сгорания газа от нормальных условий к стандартным проводится по формуле: Qпр. (20°С) = Qпр. (0°С) 273,2 . 273,2 20 Согласно существующим требованиям, номинальная низшая теплота сгорания топлива при проведении теплотехнических расчетов в системе газовой промышленности принимается равной 34541 кДж/м 3 . Пределы взрываемости газовоздушных смесей Исключение образования взрывоопасных газовоздушных концентраций, а также появление источников воспламенения этой смеси (пламени, искр) всегда является основной задачей обслуживающего персонала компрессорных станций. При взрыве газовоздушной смеси резко повышается давление в зоне взрыва, приводящее к разрушению строительных конструкций, а скорость распространения пламени достигает сотни метров в секунду. Например, температура самовоспламенения метановоздушной смеси находится на уровне 700 °С, а метан является основным компонентом природного газа. Его содержание в газовых месторождениях колеблется в диапазоне 92-98%. При взрыве газовоздушной смеси, находящейся под давлением 0,1 МПа, развивается давление около 0,80 МПа. Газовоздушная смесь взрывается, если в ней содержится 5-15 % метана; 2-10 % пропана; 2-9 % бутана и т.д. При повышении давления газовоздушной смеси пределы взрываемости сужаются. Следует отметить, что примесь кислорода в газе увеличивает опасность взрыва. Пределы и интервал взрываемости газов в смеси с воздухом при температуре 20 °С и давлении 0,1 МПа приведены в табл. 1.4. Таблица 1.4 Пределы и интервал взрываемости газов в смеси с воздухом при температуре 20 °С и давлении 0,1 МПа Газ Пределы Интервал взрываемости, % взрываемости, % по объему по объему нижний верхний Ацетилен Бутан Бутилен Водород Метан Нефтепромысл. газ Оксид углерода Природный газ Пропан Пропилен Этан Этилен 2,3 1,5 1,7 4,0 5,0 4,0 82,0 8,5 9,0 75,0 15,0 14,0 79,7 7,0 7,3 71,0 10,0 10,0 12,5 5,0 2,0 2,2 3,0 3,0 75,0 15,0 9,5 9,7 14,0 33,3 62,5 10,0 7,5 7,5 11,0 30,3 1.2. Законы идеальных газов. Области их применения Идеальными газами принято считать газы, подчиняющиеся уравнению Клапейрона ( Pv RT ). Одновременно под идеальными подразумеваются газы, в которых отсутствуют силы межмолекулярного взаимодействия, а объем самих молекул равен нулю. В настоящее время можно утверждать, что ни один из реальных газов не подчиняется этим газовым законам. Тем не менее эти специфические газовые законы достаточно широко используются в технических расчетах. Эти законы просты и достаточно хорошо характеризуют поведение реальных газов при невысоких давлениях и не очень низких температурах, вдали от областей насыщения и критических точек вещества. Наибольшее практическое распространение получили законы Бойля-Мариотта, Гей-Люссака, Авогадро и на их основе полученное уравнение Клапейрона-Менделеева. Закон Бойля-Мариотга утверждает, что при постоянной температуре ( t = const) произведение абсолютного давления и удельного объема идеального газа сохраняет постоянную величину ( Pv = const), т.е. произведение абсолютного давления и удельного объема зависит только от температуры. Откуда при t = const имеем: P2 v2 P1v1 . (1.27) Закон Гей-Люссака утверждает, что при постоянном давлении ( P = const) объем идеального газа изменяется прямо пропорционально повышению температуры: v v0 (1 t) , (1.28) где v - удельный объем газа при температуре t °С и давлении P;v0 - удельный объем газа при температуре t 0 = 0 °С и том же давлении P ; - температурный коэффициент объемного расширения идеальных газов при 0 °С, сохраняющий одно и то же значение при всех давлениях и одинаковый для всех идеальных газов: 1 К -1 . 273,16 (1.29) Таким образом, содержание закона Гей-Люссака сводится к следующему утверждению: объемное расширение идеальных газов при изменении температуры и при P = const имеет линейный характер, а температурный коэффициент объемного расширения универсальной постоянной идеальных газов. Сопоставление законов Бойля-Мариотта и Гей-Люссака приводит состояния идеальных газов: Pv RT , к является уравнению (1.30) где v - удельный объем газа; P - абсолютное давление газа; R - удельная газовая постоянная идеального газа; T - абсолютная температура идеального газа: P R T t 1/ t 273,2 . (1.31) Физический смысл удельной газовой постоянной R - это удельная работа в процессе P = const при изменении температуры на один градус. Закон Авогадро утверждает, что объем одного моля идеального газа v не зависит от природы газа и вполне определяется давлением и температурой вещества ( P, T ). На этом основании утверждается, что объемы молей разных газов, взятых при одинаковых давлениях и температурах, равны между собой. Если v - удельный объем газа, а v . При равных давлениях и мольная масса, то объем моля (мольный объем) равен v температурах для разных газов имеем: v v RT / P const . f ( P, T ) (1.32) Так как удельный мольный объем газа v зависит в общем случае только от давления и температуры, то произведение R в уравнении (1.32) - есть величина одинаковая для всех газов и поэтому называется универсальной газовой постоянной: R R 8314 , Дж/кмоль·К. (1.33) Из уравнения (1.33) следует, что удельные газовые постоянные отдельных газов R определяются через их мольные массы. Например, для азота ( N 2 ) удельная газовая постоянная будет R R = 8314/28 = 297 Дж/(кг·К). (1.34) N2 Для G кг газа с учетом того, что Gv V , уравнение Клапейрона записывается в виде: PV G RT GRT , где G - количество вещества в молях G Pv RT RT . (1.35) G / . Для 1 кмоля газа: (1.36) Последнее уравнение, полученное русским ученым Д.И. Менделеевым, часто называют уравнением Клапейрона-Менделеева. Значение мольного объема идеальных газов в нормальных физических условиях ( t = 0 °С и P = 101,1 кПа) составит: v RT P 8314 273,16 101,1 103 = 22,4 м 3 /кмоль. (1.37) Уравнение состояния реальных газов часто записывают на основе уравнения Клапейрона с введением в него поправки z , учитывающей отклонение реального газа от идеального Pv zRT , (1.38) где z - коэффициент сжимаемости, определяемый по специальным номограммам или из соответствующих таблиц. На рис. 1.1 приведена номограмма для определения численных значений величины z природного газа в зависимости от давления P , относительной плотности газа по воздуху и его температуры t . В научной литературе коэффициент сжимаемости z обычно определяется в зависимости от так называемых приведенных параметров (давление и температура) газа: P / Pкр ; где PT / Tкр , (1.39) , P и Pкр - соответственно приведенное, абсолютное и критическое давление газа; , T и Tкр - соответственно приведенная, абсолютная и критическая температура газа. Рис. 1.1. Номограмма расчёта z в зависимости от P , ,t Критическим давлением называется такое давление, при котором и выше которого никаким повышением температуры жидкость уже не может быть превращена в пар. Критической температурой называется такая температура, при которой и выше которой ни при каком повышении давления нельзя сконденсировать пар. Численные значения критических параметров для некоторых газов приведены в табл. 1.5. Таблица 1.5 Критические параметры некоторых веществ Вещество Азот, N 2 Кислород, О 2 Метан, СН 4 Этан, С 2 Н 6 Критическая температура t кр , °С - 149,9 -118,4 -82,6 32,3 Критическое давление Pкр , МПа 3,34 0,51 4,60 4,80 Пропан, С 3 Н 8 96,7 4,20 Аммиак, NH 3 132,3 1,13 Пентан, С 5 Н 12 197,2 0,33 Вода, Н 2 O Воздух 374,15 -140,7 2,21 0,38 Пример 1.3. Определить количество метана как идеального газа в резервуаре объемом 50 м 3 при следующих условиях: температура газа в резервуаре t = 20 °С, манометрическое (избыточное) давление в резервуаре - 5,1 МПа, абсолютное давление в помещении P = 99,08 кПа. Решение. Абсолютная температура газа в резервуаре T T0 t = 273,16 + 20 = 293,16 К. Абсолютное давление газа в резервуаре P Pm P0 = 5,1 + 99,08 · 10 3 = 5,2 МПа. Удельная газовая постоянная метана R R / = 8314/16,04 = 518,36 Дж/(кг К). Плотность метана в баллоне P RT 1 v 5,2 106 = 34,22 кг/м 3 518,36 273,16 Количество метана в резервуаре G ·V 34,22 · 50 =1711 кг. 1.3. Технологические характеристики природных газов и их компонентов В природных газах чисто газовых месторождений страны основным компонентом смеси является метан СН 4 , содержание которого в смеси составляет от 92 до 98% по объему. Остальные 2-8% приходится на "производные" метана - гомологи метана и азота. Как отмечалось выше, кроме чисто газовых месторождений, имеются так называемые газоконденсатные месторождения. Конденсат состоит из легких бензиновых фракций и сжиженных углеводородных газов, обладающих способностью к выпадению из смеси. Кроме двух названных типов газовых месторождений, различают еще понятие нефтепромысловых газов, сопутствующих месторождениям нефти. Содержание метана в таких газах колеблется от 30 до 90% по объему. Этот газ выделяется из нефти, поднимаемой на поверхность, в специальных ловушках-трапах. Обычно в 1 тонне добываемой нефти содержится 200-400 м 3 газа при нормальных физических условиях. Теплофизические свойства метана, содержащегося в большом количестве в природных газах, перекачиваемых по газопроводам, практически полностью и определяют свойства природных газов. Метан СН 4 - наиболее легкий из углеводородов, плотность его при нормальных физических условиях составляет 0,717 кг/м 3 . Отношение его плотности к плотности воздуха равно 0,554. Метан - это бесцветный газ, не имеющий запаха. Он нетоксичен, но при большой концентрации в воздухе вызывает удушье. При давлении 0,1 МПа и температуре - 162°С он сжижается. Вслед за метаном в гомологическом ряду идет этан С 2 Н 6 . По плотности этот газ близок к воздуху; при давлении 0,1 МПа и температуре 20 °С он может рассматриваться как идеальный газ. В природных газах чисто газовых месторождений содержатся лишь доли процента этана. Увеличение содержания этана в составе природного газа повышает его теплоту сгорания. В соответствии с этим этан является ценным компонентом газообразования топлива. Следующий насыщенный углеводород - пропан С 3 H 6 . Пропан в 1,5 раза тяжелее воздуха. Различие в составе пропана и этана сводится к наличию в молекуле пропана одной группы СН 2 . Каждый последующий углеводород данного гомологического ряда отличается от предыдущего на одну группу СН 2 , называемую группой гомологической разности. Пропан содержится в сравнительно незначительном количестве в природных газах чисто газовых месторождений. Значительно больше его содержится в природных газах газоконденсатных месторождений. Пропан легко сжижается. Температура сжижения его при атмосферном давлении равна 43 °С. При снижении давления сжиженный пропан легко испаряется, что позволяет хранить и транспортировать его в сжиженном виде при небольшом давлении, а перед использованием регазифицировать и сжигать в газообразном состоянии. Бутан С 4 Н 1 0 - газ, имеющий два изомера - н. бутан и изобутан. Оба изомера при давлении 0,1 МПа легко переходят в жидкое состояние. При этом давлении н. бутан становится жидкостью при температуре - 0,5°С, а изобутан при температуре - 10,5°С. Следовательно, бутан, как и пропан, легко сжижаются и составляют основу сжиженных углеводородных газов. Парциальные давления этана, пропана и бутана очень малы, и в газовой смеси они могут рассматриваться как идеальные газы. Кроме углеводородов, в состав природных газов входят негорючие газы, к которым относятся азот, диоксид углерода, или углекислый газ, и кислород. Азот N 2 является двухатомным бесцветным газом, не имеющим запаха и вкуса. Азот практически не реагирует с кислородом, поэтому его рассматривают как инертный газ. В большинстве природных газов его содержание составляет 0,5-3%. Диоксид углерода СО 2 является бесцветным тяжелым газом со слегка кисловатым запахом и вкусом. Этот газ не способен к горению. При высоком содержании углекислого газа в воздухе (5-10% по объему) этот газ вызывает удушье. Содержание диоксида углерода в природном газе обычно не превышает 1% по объему. При давлении 0,1 МПа диоксид углерода, минуя жидкое состояние, переходит в твердое состояние при температуре - 78 °С. Твердый диоксид углерода называют сухим льдом и используют для хранения пищевых продуктов. Кислород О 2 является бесцветным газом без запаха и вкуса. Плотность кислорода при нормальных физических условиях равна 1,34 кг/м 3 . В процессе горения кислород играет роль окислителя. Примесь кислорода в газообразном топливе допускается не более 1 % по объему как по соображениям взрывобезопасности, так и в целях предохранения оборудования от коррозии. 1.4. Термодинамическое обеспечение решения энерготехнологических задач трубопроводного транспорта природных газов В теплотехнических расчетах процессов трубопроводного транспорта газа и определении показателей работы газоперекачивающих агрегатов используется большой набор термодинамических величин: плотность газа, изобарная ( С р ) и изохорная ( Сv ) теплоемкости, коэффициент Джоуля-Томсона Dh коэффициент Джоуля-Гей-Люссака Du и ряд показателей термодинамических процессов, таких как адиабатический, изоэнтальпийный, изотермический и др. Теплотехнические характеристики природных газов обычно определяют с использованием уравнения состояния и дифференциальных соотношений термодинамики, связывая соответствующие параметры процесса с независимыми переменными уравнения состояния. Определение характеристик природных газов всегда можно полностью осуществить, если исходные параметры позволяют определить удельную работу в рассматриваемом процессе. Действительно, из уравнения первого начала термодинамики для адиабатического процесса ( g = 0) следует: g dh (1.40) при g или 0, dh 1, 2 (1.41) h1 h2 (1.42) Для реального газа его энтальпия ( h ) определяется как функция двух переменных температуры ( t ) и давления ( P ), h h(t , P ) ; для идеальных газов - как функция только одной температуры ( t ), h h(t ) . В связи с этим для реального газа, когда энтальпия h h(t , P ) , удельная работа в интегральной форме будет определяться соотношением: h C Pm (t 2 t1 ) (C P Dh )( P2 P1 ) , (1.43) где t1 и t 2 - начальная и конечная температуры процесса соответственно; P1 и P2 начальное и конечное давление газа в процессе, соответственно; Dh - коэффициент Джоуля-Томсона или характеристика дроссельного процесса, показывающая изменение температуры газа при изменении его давления в изоэнтальпийном (дроссельном) процессе ( h = const). Для идеальных газов эта величина равна нулю и, следовательно, удельная работа по уравнению (1.43) для идеальных газов будет определяться только первым слагаемым правой части: h C Pm (t 2 t1 ) . (1.44) Численные значения коэффициента Джоуля-Томсона для метана приведены в табл. 1.6. Таблица 1.6 Значение коэффициента Джоуля-Томсона ( Dh ) для метана в зависимости от температуры и давления Давлени е, МПа Значение Dh (°С/МПа) при температуре t , °С -25 0 25 50 75 100 0,10 5,6 4,8 4,1 3,5 3,0 2,6 0,52 5,5 4,7 4,0 3,4 3,0 2,6 2,50 5,0 4,3 3,6 3,1 2,6 2,3 5,15 4,5 3,8 3,3 2,8 2,4 2,1 10,3 3,6 3,2 2,7 2,5 2,1 1,9 Положительное значение коэффициента Джоуля-Томсона характеризует дросселирование большинства природных газов при обычных температурах и давлениях. Поэтому при движении газа через разные сопротивления (регулирующие клапаны, фильтры и т.п.), особенно при резком падении давления, снижается и его температура, что вызывает обмерзание трубопроводов, запорных, регулирующих и измерительных устройств. Это явление и называют эффектом дросселирования. Следует отметить, что при некоторых условиях дросселирование сопровождается и нагреванием газа. Коэффициент Джоуля-Томсона в этом случае принимает отрицательное значение. При решении ряда технологических задач, в частности при построении приведенных характеристик центробежных нагнетателей, в расчетах процессов сжатия необходимо располагать скорее не первичными термодинамическими величинами С p , Cv , Dh , Du , а их комплексами С p Dh , Cv Du , Pv и др. Использование указанных комплексов не только упрощает проведение расчетов, но и позволяет в каждом конкретном случае выбрать правильный подход к их осреднению в данном процессе, избежать дополнительной ошибки при построении комплекса по осредненным величинам, например C pm Dhm и т.д. Комплекс C p Dh для реальных газов зависит главным образом от температуры. Для природных газов с содержанием метана в диапазоне 90-100% можно пользоваться следующим эмпирическим уравнением для его определения: C p Dh (C p Dh ) СН4 (1,37 0,37 rСН4 ) , (1.45) где rСН4 - мольное содержание метана в газе, доли единицы. Имея значение C p Dh для реальных газов, несложно определить, например, работу сжатия газа в нагнетателе по уравнению (1.43), имея данные о перепаде температур и давлений газа по нагнетателю. На рис. 1.2-1.5 приведены основные термодинамические величины и комплексы, обычно используемые при проведении теплотехнических расчетов, связанных с транспортом природного газа по газопроводу. Именно поэтому диапазон изменения давлений и температур для них выбран применительно к условиям, характерным для режимов работы магистральных газопроводов. Диаграммы на рис. 1.2-1.5 построены для двух составов природного газа. Первый состав, отраженный на диаграммах штриховой линией, состоит из метана - 98,6%, пропана - 0,2%, бутана - 0,15%, н. бутана - 0,05%, азота - 1%. Газ второго состава, отраженный на диаграммах сплошной линией, содержит метана - 94,36%, этана - 2,2%, пропана -1,2%, н.бутана - 0,5%, н.пентана - 0,2%, азота - 0,7%, кислорода - 0,5%, диоксида углерода - 0,4%. Рис. 1.2. Зависимость изобарной теплоемкости С р от давления P и температуры T для природных газов первого (1) и второго (2) составов Рис. 1.3. Зависимость потенциальной функции Pv от давления P и температуры T для природных газов первого (пунктир) и второго (сплошная линия) составов Данные по промежуточным составам газов можно получить соответствующих величин по простейшим интерполяционным зависимостям. обработкой Все основные термодинамические характеристики природных газов при различных значениях температур и давлений, характерных для режимов работы магистральных газопроводов, приведены в табл. 1.7 и 1.8, в которых P - давление (МПа), k - показатель адиабаты, z - коэффициент сжимаемости газа, - плотность газа (кг/м 3 ), h - энтальпия (кДж/кг), Pv - потенциальная функция, равная zRT (кДж/кг), C р - изобарная теплоемкость кДж/(кг°С), С р Dh - комплекс (кДж/кг·МПа), Dh - коэффициент Джоуля-Томсона (°С/МПа). Рис. 1.4. Зависимость величины С р Dh от давления P и температуры T для природных газов первого (пунктир) и второго (сплошная линия) составов Таблица 1.7 P k z 1 2 3 3,0 3,2 3,4 3,6 3,8 4,0 4,2 4,4 4,6 4,8 5,0 5,2 5,4 5,6 5,8 6,0 6,2 6,4 6,6 6,8 7,0 7,2 7,4 1,313 1,316 1,320 1,324 1,328 1,331 1,335 1,339 1,343 1,347 1,350 1,354 1,358 1,362 1,366 1,369 1,373 1,377 1,381 1,385 1,388 1,392 1,396 0,940 0,936 0,932 0,928 0,924 0,920 0,917 0,913 0,909 0,905 0,902 0,898 0,895 0,891 0,888 0,884 0,881 0,877 0,874 0,871 0,868 0,864 0,861 h Pv Cр Ср Dh Dh 4 5 6 7 8 9 21,66 23,19 24,73 26,28 27,85 29,43 31,02 32,62 34,23 35,86 37,50 39,15 40,81 42,49 44,18 45,89 47,60 49,33 51,08 52,84 54,61 56,40 58,20 575,9 573,7 571,5 569,2 567,0 564,8 562,6 560,4 558,2 555,9 553,7 551,5 549,3 547,0 544,8 542,6 540,4 538,1 535,9 533,7 531,4 529,2 527,0 138,5 138,0 137,5 137,0 136,4 135,9 135,4 134,9 134,4 133,9 133,3 132,8 132,3 131,8 131,3 130,8 130,2 129,7 129,2 128,7 128,2 127,7 127,1 2,359 2,377 2,394 2,412 2,430 2,448 2,467 2,485 2,504 2,523 2,542 2,561 2,581 2,600 2,620 2,640 2,660 2,680 2,701 2,722 2,742 2,763 2,785 9,706 9,686 9,665 9,641 9,616 9,590 9,561 9,531 9,499 9,466 9,431 9,394 9,355 9,315 9,273 9,229 9,184 9,136 9,087 9,037 8,985 8,931 8,875 4,114 4,075 4,036 3,997 3,957 3,917 3,876 3,835 3,794 3,752 3,710 3,668 3,625 3,582 3,539 3,496 3,452 3,409 3,365 3,320 3,276 3,232 3,187 Таблица 1.8 Значения параметров природного газа с содержанием метана 97% в зависимости от температуры при среднем давлении 5 МПа Т 273,2 278,2 283,2 288,2 293,2 298,2 303,2 308,2 313,2 318,2 323,2 328,2 333,2 k z 1,368 1,360 1,357 1,354 1,350 1,347 1,344 1,341 1,338 1,334 1,331 1,328 1,322 0,874 0,881 0,889 0,895 0,902 0,908 0,914 0,919 0,924 0,928 0,933 0,936 0,943 41,37 40,33 39,34 38,40 37,50 36,64 35,82 35,04 34,28 33,57 32,88 32,22 30,97 h Pv Cр Ср Dh Dh 502,2 515,2 528,1 540,9 553,7 566,5 579,2 591,9 604,5 617,1 629,6 642,1 667,0 120,9 124,0 127,1 130,2 133,2 136,5 139,6 142,7 145,8 149,0 152,1 155,2 162,5 2,618 2,595 2,575 2,557 2,542 2,529 2,519 2,511 2,505 2,502 2,502 2,504 2,515 10,50 10,94 10,41 9,90 9,43 8,98 8,57 8,18 7,82 7,48 7,18 6,90 6,4 4,391 4,214 4,041 3,873 3,710 3,553 3,402 3,258 3,121 2,991 2,870 2,758 2,560 Рис. 1.5. Зависимость показателя адиабаты K от давления P и температуры Т для природного газа первого (1) и второго (2) составов Глава 2 НАЗНАЧЕНИЕ И УСТРОЙСТВО КОМПРЕССОРНЫХ СТАНЦИЙ 2.1. Особенности дальнего транспорта природных газов Основные месторождения газа в России расположены на значительном расстоянии от крупных потребителей. Подача газа к ним осуществляется по газопроводам различного диаметра. При прохождении газа возникает трение потока о стенку трубы, что вызывает потерю давления. Например, при расходе газа 90 млн.нм 3 /сут по трубе Ø 1400 мм давление убывает с 7,6 до 5,3 МПа на участке L = 110 км. Поэтому транспортировать природный газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя. Для этой цели необходимо строить компрессорные станции (KС), которые устанавливаются на трассе газопровода через каждые 100 -150 км. Перед подачей газа в магистральные газопроводы его необходимо подготовить к транспорту на головных сооружениях, которые располагаются около газовых месторождений. Подготовка газа заключается в очистке его от механических примесей, осушки от газового конденсата и влаги, а также удаления при их наличии, побочных продуктов: сероводорода, углекислоты и т.д. При падении пластового давления около газовых месторождений строят так называемые дожимные компрессорные станции, где давление газа перед подачей его на КС магистрального газопровода поднимают до уровня 5,5-7,5 МПа. На магистральном газопроводе около крупных потребителей газа сооружаются газораспределительные станции для газоснабжения потребителей. Все это свидетельствует о том, что транспорт газа на большие расстояния представляет собой весьма сложную техническую задачу, от решения которой во многом зависит развитие газовой промышленности и экономики страны в целом. На газопроводах в качестве энергопривода КС используются газотурбинные установки, электродвигатели и газомотокомпрессоры - комбинированный агрегат, в котором привод поршневого компрессора осуществляется от коленчатого вала двигателя внутреннего сгорания. Вид привода компрессорных станций и ее мощность в основном определяются пропускной способностью газопровода. Для станций подземного хранения газа, где требуются большие степени сжатия и малые расходы, используются газомотокомпрессоры, а также газотурбинные агрегаты типа "Солар" и ГПА-Ц-6,3, которые могут обеспечивать заданные степени сжатия. Для газопроводов с большой пропускной способностью наиболее эффективное применение находят центробежные нагнетатели с приводом от газотурбинных установок или электродвигателей. Режим работы современного газопровода, несмотря на наличие станций подземного хранения газа, являющихся накопителями природного газа, характеризуется неравномерностью подачи газа в течение года. В зимнее время газопроводы работают в режиме максимального обеспечения транспорта газа. В случае увеличения расходов пополнение системы обеспечивается за счет отбора газа из подземного хранилища. В летнее время, когда потребление газа снижается, загрузка газопроводов обеспечивается за счет закачки газа на станцию подземного хранения газа. Оборудование и обвязка компрессорных станций приспособлены к переменному режиму работы газопровода. Количество газа, перекачиваемого через КС, можно регулировать включением и отключением числа работающих газоперекачивающих агрегатов (ГПА), изменением частоты вращения силовой турбины у ГПА с газотурбинным приводом и т.п. Однако во всех случаях стремятся к тому, чтобы необходимое количество газа перекачать меньшим числом агрегатов, что приводит естественно к меньшему расходу топливного газа на нужды перекачки и, как следствие, к увеличению подачи товарного газа по газопроводу. Регулирование пропускной способности газопровода отключением работы отдельных КС при расчетной производительности газопровода обычно не практикуется из-за перерасхода энергозатрат на компремирование газа при такой схеме работы. И только в тех случаях, когда подача газа по газопроводу заметно снижается сравнительно с плановой (летом), отдельные КС могут быть временно остановлены. Переменный режим работы компрессорной станции приводит к снижению загрузки газоперекачивающих агрегатов и, как следствие, к перерасходу топливного газа из-за отклонения от оптимального КПД ГПА. Характерный вид графиков переменного режима работы газопровода при изменении его производительности показан на рис. 2.1. Из рисунка видно, что наибольшее влияние на режим работы КС и отдельных ГПА оказывают сезонные изменения производительности газопровода. Обычно максимум подачи газа приходится на декабрь-январь, а минимум - на летние месяцы года. Рис. 2.1. Схема сезонного колебания расхода газа крупного промышленного центра: А - ТЭЦ; Б - промышленность (включая котельные); В - отопление; Г - коммунальнобытовые потребители Расход газа, млн.нм 3 /сут, через трубопровод длиной L км определяется следующей формулой (при давлении 0,1013 МПа и 20°С): Q 105,1 10,2 10 6 D 2,5 Pн2 Pк2 , в Tср. Z ср. L (2.1) где D - внутренний диаметр газопровода, мм; Pн и Pк - давление газа соответственно в начале и конце участка газопровода, МПа; 0,009 - коэффициент гидравлического сопротивления; в - относительная плотность газа по воздуху; Tср. - средняя температура по длине газопровода. К; Z ср. - средний по длине газопровода коэффициент сжимаемости газа; L - длина участка газопровода, км. На основании этой формулы можно вычислить пропускную способность газопровода на участке между двумя КС. Зависимость пропускной способности газопровода от давления показана на рис. 2.2. Затраты мощности КС можно определить по формуле N кс 1,36 10 4 kzвх RTвх Q ( Pн / Pк ) k (k 1) н 1/ k 1 ; (2.2) где k - показатель адиабаты; н - адиабатический КПД нагнетателя; Tвх. - температура газа на входе в нагнетатель, К. При zR = 46 кг·м/кг·К, k =1,31, Tвх. = 293 K, L = 100 км, н = 0,82, = 0,6; 1,36·10 4 - переводной коэффициент, с использованием соотношений (2.1) и (2.2) получаем зависимость изменения мощности от производительности. Расчеты показывают, что для прокачки Q = 90 млн.нм 3 /сутки, на участке трубопровода Ø 1400 мм, L = 100 км необходимо затратить мощность = 50МВт. При увеличении производительности на 30 % от проектной, мощность необходимо увеличивать в два с лишним раза при сохранении конечного давления. С ростом пропускной способности газопроводов за счет увеличения диаметра трубы и рабочего давления растет температура газа, протекающего по трубопроводу. Для повышения эффективности работы газопровода и прежде всего для снижения мощности на транспортировку газа необходимо на выходе каждой КС устанавливать аппараты воздушного охлаждения газа. Снижение температуры необходимо еще и для сохранения изоляции трубы. Важным фактором по снижению энергозатрат на транспорт газа является своевременная и эффективная очистка внутренней полости трубопровода от разного вида загрязнений. Внутреннее состояние трубопровода довольно сильно влияет на изменение энергетических затрат, связанных с преодолением сил гидравлического сопротивления во внутренней полости трубопровода. Создание высокоэффективных очистных устройств с большим моторесурсом позволяет стабильно поддерживать производительность газопровода на проектном уровне, снижать энергозатраты на транспорт газа примерно на 10-15%. Для уменьшения затрат мощности КС на перекачку газа, увеличения пропускной способности газопровода и экономии энергоресурсов на перекачку газа всегда выгодно поддерживать максимальное давление газа в трубопроводе, снижать температуру перекачиваемого газа за счет его охлаждения на станциях, использовать газопроводы большего диаметра, периодически осуществлять очистку внутренней полости трубопровода. 2.2. Назначение и описание компрессорной станции При движении газа по трубопроводу происходит потеря давления из-за разного гидравлического сопротивления по длине газопровода. Падение давления вызывает снижение пропускной способности газопровода. Одновременно понижается температура транспортируемого газа, главным образом, из-за передачи теплоты от газа через стенку трубопровода в почву и атмосферу. Для поддержания заданного расхода транспортируемого газа путем повышения давления через определенные расстояния вдоль трассы газопровода, как отмечалось выше, устанавливаются компрессорные станции. Перепад давления на участке между КС определяет степень повышения давления в газоперекачивающих агрегатах. Давление газа в газопроводе в конце участка равно давлению на входе в газоперекачивающий агрегат, а давление в начале участка равно давлению на выходе из АВО газа. Современная компрессорная станция (КС) - это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту природного газа. Принципиальная схема расположения КС вдоль трассы магистрального газопровода приведена на рис. 2.2, где одновременно схематично показаны изменения давления и температуры газа между компрессорными станциями. Рис. 2.2. Схема газопровода и изменения давления и температуры газа вдоль трассы Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода. Рис. 2.3. Принципиальная схема компоновки основного оборудования компрессорной станции На рис. 2.3 показана принципиальная схема компоновки основного оборудования компрессорной станции, состоящей из 3 ГПА. В соответствии с этим рисунком в состав основного оборудования входит: 1 - узел подключения КС к магистральному газопроводу; 2 - камеры запуска и приема очистного устройства магистрального газопровода; 3 установка очистки технологического газа, состоящая из пылеуловителей и фильтрсепараторов; 4 - установка охлаждения технологического газа; 5 - газоперекачивающие агрегаты; 6 - технологические трубопроводы обвязки компрессорной станции; 7 - запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование; 11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС. На магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции. Головные компрессорные станции (ГКС) устанавливаются непосредственно по ходу газа после газового месторождения. По мере добычи газа происходит падение давления в месторождении до уровня, когда транспортировать его в необходимом количестве без компремирования уже нельзя. Поэтому для поддержания необходимого давления и расхода строятся головные компрессорные станции. Назначением ГКС является создание необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам. Принципиальным отличием ГКС от линейных станций является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких ГПА с центробежными нагнетателями или поршневыми газомотокомпрессорами. На ГКС предъявляются повышенные требования к качеству подготовки технологического газа. Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км. Назначением КС является компремирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными. Тем самым обеспечивается постоянный заданный расход газа по магистральному газопроводу. В России строятся линейные газопроводы в основном на давление Pпр = 5,5 МПа и Pпр = 7,5 МПа. Дожимные компрессорные станции (ДКС) устанавливаются на подземных хранилищах газа (ПХГ). Назначением ДКС является подача газа в подземное хранилище газа от магистрального газопровода и отбор природного газа из подземного хранилища (как правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно потребителям газа. ДКС строятся также на газовом месторождении при падении пластового давления ниже давления в магистральном трубопроводе. Отличительной особенностью ДКС от линейных КС является высокая степень сжатия 2-4, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища с целью его очистки от механических примесей и влаги, выносимой с газом. Около потребителей газа строятся также газораспределительные станции (ГРС), где газ редуцируется до необходимого давления ( P = 1,2; 0,6; 0,3 МПа) перед подачей его в сети газового хозяйства. 2.3. Системы очистки технологического газа на КС Система подготовки технологического газа служит для очистки газа от механических примесей и жидкости перед подачей его потребителю в соответствии с требованиями ГОСТ 5542-87. При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т.д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации. Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода. Все это приводит к необходимости устанавливать на КС различные системы очистки технологического газа. Первое время на КС для очистки газа широко использовали масляные пылеуловители (рис. 2.4), которые обеспечивали достаточно высокую степень очистки (до 97-98%). Масляные пылеуловители работают по принципу мокрого улавливания разного рода смесей, находящихся в газе. Примеси, смоченные маслом, сепарируются из потока газа, само масло очищается, регенерируется и вновь направляется в масленый пылеуловитель. Масляные пылеуловители чаще выполнялись в виде вертикальных сосудов, принцип действия которых хорошо иллюстрируется схемой рис. 2.4. Рис. 2.4. Вертикальный масляный пылеуловитель: 1 - сепараторное устройство; 2 - выходной патрубок; 3, 4, 5 - контактные и дренажные трубки; 6 - люк; 7 - входной патрубок; 8 - отбойный козырек Рис. 2.5. Циклонный пылеуловитель: 1 - верхняя секция; 2 - входной патрубок; 3 - выходной патрубок; 4 - циклоны; 5 - нижняя решетка; 6 - нижняя секция; 7 - люк-лаз; 8 - дренажный штуцер; 9 - штуцеры контролирующих приборов; 10 - штуцеры слива конденсата Очищаемый газ поступает в нижнюю секцию пылеуловителя, ударяется в отбойный козырек 8 и, соприкасаясь с поверхностью масла, меняет направление своего движения. При этом наиболее крупные частицы остаются в масле. С большой скоростью газ проходит по контактным трубкам 3 в осадительную секцию II, где скорость газа резко снижается и частицы пыли по дренажным трубкам стекают в нижнюю часть пылеуловителя I. Затем газ поступает в отбойную секцию III, где в сепараторном устройстве 1 происходит окончательная очистка газа. Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации. В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц (рис. 2.5). Циклонные пылеуловители более просты в обслуживании нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы. На рис. 2.6 показан график зависимости производительности пылеуловителя при различных перепадах давления на аппарате ΔP . Наибольшая очистка газа достигается при обеспечении работы этого пылеуловителя в зоне, ограниченной кривыми Qmin и Qmax , а при выходе рабочей точки из этой зоны эффективность очистки резко падает. Рис. 2.6. График зависимости производительности пылеуловителя от давления Q при различных перепадах давления на аппарате P f (P ) Циклонный пылеуловитель (см. рис. 2.5) представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами 4. Циклонный пылеуловитель состоит из двух секций: нижней отбойной 6 и верхней осадительной 1, где происходит окончательная очистка газа от примесей. В нижней секции находятся циклонные трубы 4. Газ через входной патрубок 2 поступает в аппарат к распределителю и приваренным к нему звездообразно расположенным циклонам 4, которые неподвижно закреплены в нижней решетке 5. В цилиндрической части циклонных труб газ, подводимый по касательной к поверхности, совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твердые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию 6 пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию 1 пылеуловителя, и затем, уже очищенный, через патрубок 3 выходит из аппарата. В процессе эксплуатации необходимо контролировать уровень отсепарированной жидкости и мехпримесей с целью их своевременного удаления продувкой через дренажные штуцеры. Контроль за уровнем осуществляется с помощью смотровых стекол и датчиков, закрепленных к штуцерам 9. Люк 7 используется для ремонта и осмотра пылеуловителя при плановых остановках КС. Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости. В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей (рис. 2.7). Рис. 2.7. Фильтр-сепаратор: 1 - корпус фильтр-сепаратора; 2 - быстрооткрывающийся затвор; 3 - фильтрующие элементы; 4 - направляющая фильтрующего элемента; 5 - трубная доска камеры фильтров; 6 - каплеотбойник; 7 - конденсатосборник Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции 3, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию - секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки мехпримеси и жидкость удаляются в нижний дренажный сборник и далее в подземные емкости. Для работы в зимних условиях фильтр-сепаратор снабжен электрообогревом его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание мехпримесей на поверхности фильтр-элемента, что приводит к увеличению перепада давлений на фильтр-сепараторе. При достижении перепада, равного 0,04 МПа, фильтр-сепаратор необходимо отключить и произвести в нем замену фильтр-элементов на новые. Как показывает опыт эксплуатации газотранспортных систем, наличие двух степеней очистки обязательно на станциях подземного хранения газа (СПХГ), а также и на первой по ходу линейной компрессорной станции, принимающей газ из СПХГ. После очистки, содержание механических примесей в газе не должно превышать 5 мг/м 3 . Газ, поступающий на головные компрессорные станции из скважин, как отмечалось, практически всегда в том или ином количестве содержит влагу в жидкой и паровой фазах. Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода. При взаимодействии с газом при определенных термодинамических условиях образуются твердые кристаллические вещества - гидраты, которые нарушают нормальную работу газопровода. Одним из наиболее рациональных и экономичных методов борьбы с гидратами при больших объемах перекачки является осушка газа. Осушка газа осуществляется сепараторами различной конструкции с использованием твердых (адсорбция) и жидких (абсорбция) поглотителей. С помощью установок осушки газа на головных сооружениях уменьшается содержание паров воды в газе, снижается возможность выпадания конденсата в трубопроводе и образования гидратов. Очищенный природный газ не имеет ни цвета, ни запаха, поэтому для обнаружения его утечек и определения наличия в воздухе газ предварительно одорируют, т.е. добавляют в него специальные вещества-одоранты, обладающие сильным специфическим запахом. В качестве одорантов обычно используют этилмеркаптан и тетрагидротиофен. Одоризация газа производится, как правило, на специальных сооружениях магистрального газопровода перед его раздачей потребителям, но иногда одоризацию производят и на газораспределительных станциях (ГРС). Газ, поступающий к бытовым потребителям, должен быть обязательно одоризирован. Одоризацию газа осуществляют с помощью автоматизированных установок, регулирующих расход одоранта в зависимости от расхода природного газа. Обычно норма одоризации составляет 16 г на 1000 нм 3 . 2.4. Технологические схемы компрессорных станций Технологическая обвязка компрессорного цеха предназначена для: - приема на КС технологического газа из магистрального газопровода; - очистки технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах; - распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА; - охлаждения газа после компремирования в АВО газа; - вывода КЦ на станционное "кольцо" при пуске и остановке; - подачи газа в магистральный газопровод; - транзитного прохода газа по магистральному газопроводу, минуя КС; - при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны. В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА: - схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей; - схема с параллельной коллекторной обвязкой, характерная для полнонапорных нагнетателей. Неполнонапорные нагнетатели. Проточная часть этих нагнетателей рассчитана на степень сжатия 1,23-1,25. В эксплуатации бывает необходимость в двух- или трехступенчатом сжатии, т.е. в обеспечении степени сжатия 1,45 и более, это в основном на СПХГ. Полнонапорные нагнетатели. Проточная часть этих нагнетателей сконструирована таким образом, что позволяет при номинальной частоте вращения ротора создать степень сжатия до 1,45, определяемую расчетными проектными давлениями газа на входе и выходе компрессорной станции. На рис. 2.8 представлена принципиальная схема КС с параллельной обвязкой ГПА для применения полнонапорных нагнетателей. По этой схеме, газ из магистрального газопровода с условным диаметром 1220 мм (Ду 1200) через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для автоматического отключения магистрального газопровода от КС в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции или обвязке ГПА. Рис. 2.8. Принципиальная технологическая схема КС с параллельной обвязкой ГПА После крана № 19 газ поступает к входному крану № 7, также расположенному на узле подключения. Кран № 7 предназначен для автоматического отключения компрессорной станции от магистрального газопровода. Входной кран № 7 имеет обводной кран № 7р, который предназначен для заполнения газом всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станции с помощью крана № 7р производится открытие крана № 7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана № 7, без предварительного заполнения газом технологических коммуникаций компрессорной станции. Сразу за краном № 7 по ходу газа установлен свечной кран № 17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ. Аналогичную роль он выполняет и при возникновении аварийных ситуаций на КС. После крана № 7 газ поступает к установке очистки, где размещены пылеуловители и фильтр-сепараторы. В них он очищается от мехпримесей и влаги. После очистки газ по трубопроводу Ду 1000 поступает во входной коллектор компрессорного цеха и распределяется по входным трубопроводам ГПА Ду 700 через кран № 1 на вход центробежных нагнетателей. После сжатия в центробежных нагнетателях газ проходит обратный клапан, выходной кран № 2 и по трубопроводу Ду 1000 поступает на установку охлаждения газа (АВО газа). После установки охлаждения, газ через выкидной шлейф по трубопроводу Ду 1200, через выходной кран № 8, поступает в магистральный газопровод. Перед краном № 8 устанавливается обратный клапан, предназначенный для предотвращения обратного потока газа из газопровода. Этот поток газа, если он возникнет при открытии крана № 8, может привести к обратной раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном итоге приведет к серьезной аварии на КС. Назначение крана № 8, который находится на узле подключения КС, аналогично крану № 7. При этом стравливание газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8. На узле подключения КС между входным и выходным трубопроводом имеется перемычка Ду 1200 с установленным на ней краном № 20. Назначение этой перемычки производить транзитную подачу газа, минуя КС в период ее отключения (закрыты краны № 7 и 8; открыты свечи № 17 и 18). На узле подключения КС установлены камеры приема и запуска очистного устройства магистрального газопровода. Эти камеры необходимы для запуска и приема очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками или скребками, который движется до следующей КС в потоке газа, за счет разности давлений до и после поршня. На магистральном газопроводе, после КС, установлен и охранный кран № 21, назначение которого такое же, как и охранного крана № 19. При эксплуатации КС может возникнуть ситуация, когда давление на выходе станции может приблизиться к максимальному разрешенному или проектному. Для ликвидации такого режима работы станции между выходным и входным трубопроводом устанавливается перемычка Ду 500 с краном № 6А. Этот кран также необходим при пуске или останове цеха или группы агрегатов при последовательной обвязке. При его открытии часть газа с выхода поступает на вход, что снижает выходное давление и увеличивает входное. Снижается и степень сжатия центробежного нагнетателя. Работа КС с открытым краном № 6А называется работой станции на "Станционное кольцо". Параллельно крану № 6А врезан кран № 6АР, необходимый для предотвращения работы ГПА в помпажной зоне нагнетателя. Диаметр этого крана составляет 10 15 % от сечения трубопровода крана № 6А (~ =150 мм). Для минимально заданной заводом-изготовителем степени сжатия нагнетателя последовательно за краном № 6А врезается ручной кран № 6Д. Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах КС применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,5. На рис. 2.9 представлена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями. Рис. 2.9. Принципиальная технологическая схема КС с последовательной обвязкой ГПА Эта схема позволяет осуществлять как параллельную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящей из двух или трех последовательно работающих ГПА. Для этой цели используются так называемые "режимные" краны (№ 419), при изменении положения которых можно осуществить любую необходимую схему работы ГПА. Для получения необходимой степени сжатия в этих схемах газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается работой нескольких групп ГПА. Выход газа после компремирования осуществляется по выходным шлейфам. На каждом выходном шлейфе установлен свой трубопровод, соединенный с входным трубопроводом перед пылеуловителями, позволяющий выводить на "Станционное кольцо" при открытии крана № 6 или 6А любую из работающих групп ГПА. Отличительной особенностью неполнонапорными является: эксплуатации полнонапорных обвязок КС перед - схема с полнонапорными ЦБН значительно проще в управлении, чем неполнонапорными ЦБН из-за значительно меньшего количества запорной арматуры; с - схема с полнонапорными нагнетателями позволяет использовать в работе любые, имеющиеся в "резерве", агрегаты; - при остановке в группе одного неполнонапорного ГПА требуется выводить на режим "кольцо" и второй агрегат; - отпадает необходимость в кранах № 3, режимных № 41- 49, а на некоторых обвязках и № 3бис; - возможны большие потери газа из-за не герметичности режимных кранов. 2.5. Назначение запорной арматуры в технологических обвязках КС Трубопроводная арматура (краны, вентили, обратные клапаны и т.д.) представляют собой устройства, предназначенные для управления потоками газа, транспортируемого по трубопроводам, отключения одного участка трубопровода от другого, включения и отключения технологических установок, аппаратов, сосудов и т.д. Вся запорная арматура технологических обвязок компрессорной станции имеет нумерацию согласно оперативной схеме КС, четкие указатели открытия и закрытия, указатели направления движения газа. Запорная арматура в обвязке КС подразделяется на 4 основные группы: общестанционные, режимные, агрегатные и охранные. Общестанционные краны установлены на узлах подключения станции к магистральному газопроводу и служат для отключения КС от газопровода и стравливания газа из технологической обвязки станции. К таким кранам относятся краны № 7, 8, 17, 18, 20 (см. рис. 2.8 и 2.9). К общестанционным кранам относятся и краны № 6, 6р, обеспечивающие работу КС на "Станционное кольцо". Режимные краны обеспечивают возможность изменения схемы работы ГПА, выбор групп работающих агрегатов. Нумерация этих кранов на различных КС различна, но, как правило, эти краны объединены номерами одной десятки (например: № 41-49; № 71-79 и т.д.) и характерны в основном для обвязок с неполнонапорными ЦБН. Агрегатные краны относятся непосредственно к обвязке нагнетателя и обеспечивают его подключение к технологическим трубопроводам станции. К ним относятся краны № 1, 2, 3, 3бис, 4,5. Охранные краны предназначены для автоматического отключения КС от магистрального газопровода в условиях возникновения каких-либо аварийных ситуаций на компрессорных станциях. К ним относятся краны № 19 и 21. К характерным особенностям работы запорной арматуры на магистральных газопроводах и КС относятся: высокое давление транспортируемого газа (до 7,5 МПа), относительно высокая температура газа на выходе КС (60-70°С), наличие в составе газа механических примесей и компонентов, вызывающих коррозию, эрозию металла и т.д. К запорной арматуре предъявляются следующие основные требования: она прежде всего должна обеспечивать герметичное отключение отдельных участков газопровода, сосудов, аппаратов от технологических газопроводов и длительное время сохранять эту герметичность, иметь высокую работоспособность, быть коррозионно-стойкой и взрывобезопасной. На магистральных газопроводах и КС применяется запорная арматура различного типа, но наибольшее распространение получили краны, задвижки и обратные клапаны. Краном (рис. 2.10) называется запорное устройство, в котором подвижная деталь затвора имеет форму тела вращения с отверстием для пропуска рабочей среды. Для перекрытия потока затвор вращается вокруг своей оси, перпендикулярной трубопроводу. Краны могут иметь гидравлический, пневматический, пневмогидравлический и электрический приводы. Они могут иметь также и ручное управление. Рис. 2.10. Кран шаровой: 1 - корпус; 2 - шар; 3 - пневмогидропривод; 4 - колонна; 5 - узел уплотнения; 6 - штуцер для уплотнительной смазки По сравнению с другими видами запорной арматуры краны обладают следующими преимуществами: компактность, прямоточное движение потока газа через отверстие в шаре крана, что не вызывает больших гидравлических сопротивлений. Запорные краны с шаровым затвором получили наибольшее распространение на магистральных газопроводах и используются в качестве запорно-отключающих устройств сепараторов, пылеуловителей, камер пуска и приема очистных поршней, в свечных обвязках, узлах подключения КС, различного рода перемычек, обвязке газоперекачивающих агрегатов и т.д. При эксплуатации кранов необходимо выполнение следующих основных требований: - запрещается эксплуатировать краны при не полностью открытом или закрытом положении затвора; - перестановку шаровых кранов производить при наличии перепада до и после крана не более 0,08 МПа; - периодически производить набивку крана крановой смазкой, рекомендованной заводами-изготовителями. К задвижкам (рис. 2.11, 2.11а) относятся разного рода запорные устройства, в которых проходное сечение для газа перекрывается за счет поступательного перемещения затвора в направлении, перпендикулярном движению потока транспортируемого газа. По сравнению с другими видами запорной арматуры задвижки имеют следующие особенности: незначительное гидравлическое сопротивление при полностью открытом проходном сечении, простота обслуживания и ремонта. Применяются в основном на линиях продувки пылеуловителей и фильтр-сепараторов, а также как ручные отсечные задвижки на линии кранов № 4 и 6 и блоков подготовки топливного, пускового и импульсного газа. Рис. 2.11. Задвижка стальная клиновая с выдвижным шпинделем с ручным приводом: 1 - корпус; 2 - клин; 3 - штурвал Рис. 2.11а. Задвижка стальная клиновая с выдвижным шпинделем с электроприводом: 1 - корпус; 2 - клин; 3 - электропривод К вентилям (рис. 2.12, 2.12а) относят запорную арматуру с поступательным перемещением затвора, параллельно потоку транспортируемого газа. Вентили имеют следующие характерные особенности: возможность работы при высоких перепадах давлений на золотнике, простота конструкции, обслуживания и ремонта, относительно небольшие габаритные размеры, исключение возможности гидравлического удара. Используются в основном на линиях отбора импульсного газа и линиях отбора к щитам управления агрегатной и станционной системы управления. Рис. 2.12. Вентиль запорный фланцевый: 1 - корпус; 2 - уплотнительное кольцо; 3 - золотник; 4 - шпиндель; 5 - маховик Рис. 2.12а. Вентиль запорный игольчатый: 1 - шпиндель; 2 - корпус; 3 - маховичок К обратным клапанам (рис. 2.13) относят устройства, предназначенные для предотвращения обратного потока газа в трубопроводе. Они выполняются как автоматически самодействующие предохранительные устройства. Основным узлом обратного клапана является его затвор, который пропускает газ в одном направлении и перекрывает поток в другом. Обратный клапан устанавливают на узле подключения перед краном № 8, а также в обвязке полнонапорных нагнетателей перед кранами № 2 и 6. Рис. 2.13. Обратный поворотный клапан с пневматическим демпфером: 1 - корпус; 2 - опора; 3 - тарелка; 4 - крышка; 5 - рычаг; 6 - демпфер пневматический; 7 поворотная лопасть. Техническое обслуживание и ремонт запорной арматуры осуществляется соответствии с инструкциями завода-изготовителя по специальному план-графику. в 2.6. Схемы технологической обвязки центробежного нагнетателя КС Схемы обвязки ГПА с неполнонапорными (одноступенчатыми) и полнонапорными нагнетателями показаны на рис 2.14 и 2.15. Краны в обвязке нагнетателя имеют следующую нумерацию и назначение: - № 1 - устанавливается на всасывающем трубопроводе и служит для приема газа; - № 2 - устанавливается на выходном трубопроводе и предназначен для выхода газа; - № 3 - обводной, применяется только для неполнонапорных нагнетателей и предназначен для работы в группе из 2 и 3 агрегатов; - № 3бис - обводной кран и перестанавливается только в период пуска и остановки ГПА. Время его работы должно быть минимальным, чтобы не допустить перегрева контура обвязки нагнетателя; - № 4 - обводной для крана № 1 и предназначен для заполнения контура нагнетателя перед пуском; - № 5 - свечной, расположен на нагнетательном трубопроводе до крана № 2 и предназначен для продувки ЦБН перед пуском и сброса газа в атмосферу при любых остановках ГПА; - № 6 - кран линии пускового контура применяется только для полнонапорных ЦБН и обеспечивает работу ГПА на кольцо. Рассмотрим схемы работы с неполнонапорными нагнетателями (рис. 2.14). Рис. 2.14. Технологическая схема обвязки неполнонапорного нагнетателя: № 1, 2, 3бис, 4, 5 - технологические краны обвязки нагнетателя № 41, 42, 43, 44 - режимные краны; 6 - люк-лаз; 7 - защитная решётка Перед заполнением ЦБН в обязательном порядке через краны № 4 и 5 проводят его продувку примерно 15-40 с в зависимости от типа ГПА. После этого закрывается свечной кран № 5 и давление в контуре начнет расти. При достижении перепада на кране №1, равного 0,08-0,1 МПа, открывают краны № 1 и 2. При работе ГПА газ из всасывающего коллектора через кран № 1 поступает в нагнетатель, где происходит его сжатие, и через кран № 2 направляется либо в нагнетательный трубопровод, либо (см. рис. 2.14) при закрытом кране № 43 и открытом № 44 может направляться и на всас следующего агрегата для обеспечения двухступенчатого сжатия. В схеме с полнонапорным нагнетателем (рис. 2.15) появляются дополнительные элементы: краны № 6, 6а и обратные клапаны. Рис. 2.15. Технологическая схема обвязки полнонапорного нагнетателя: № 1, 2, 4, 5, 6, 6а - технологические краны обвязки нагнетателя; № 3 - обратные клапаны; 7 - люк-лазы; 8 - защитная решетка Один обратный клапан на линии нагнетания - перед краном № 2, и один на линии пускового контура - перед краном № 6. Назначение этих клапанов - исключить попадание газа в ЦБН на неработающем ГПА и не допустить подачу газа на колесо нагнетателя в момент пуска и остановки для предотвращения обратной раскрутки. Кран № 6 в обвязке ГПА выполняет функцию дросселя для обеспечения необходимой степени сжатия в момент пуска и остановки. Работа с открытым № 6 краном должна быть минимальной, т.к. через этот кран идет большой расход газа, что может вызвать вибрацию этой линии рециркуляции. В последнее время на линии крана № 6 (вместо него) устанавливают противопомпажный регулирующий клапан, предназначенный для защиты агрегата от помпажа, когда такие условия возникают. Это обеспечивается путем перепуска части газа на вход в нагнетатель, а не всего расхода, как это было с краном № 6. В обратной последовательности происходит разгрузка нагнетателя при остановке ГПА. 2.7. Конструкции и назначения опор, люк-лазов и защитных решеток в обвязке ГПА Технологические трубопроводы обвязки компрессорной станции от узла подключения до ГПА, как правило, располагают подземно. Исключение составляют трубопроводы, которыми обвязывают пылеуловители, фильтр-сепараторы и АВО газа. Технологическая обвязка ГПА осуществляется только в надземном исполнении. Трубопроводы обвязки ГПА в силу особенностей их нагружения и условий эксплуатации являются наиболее ответственными элементами из всех объектов, находящихся в эксплуатации на КС. В трубопроводах обвязки ГПА возникают напряжения от массы трубы, давления газа, тепловых расширений, колебаний потока сжимаемого газа, вызывающего вибрацию. Наибольшая вибрация в обвязке ГПА происходит на переходных режимах: пуск и остановка, а также при приближении ГПА к работе в помпажной зоне. Для снятия всех этих нагрузок как статических, так и динамических, в обвязке трубопроводов применяют опоры (рис. 2.16). Расстановка и конструкция опор, а также конфигурация газовой обвязки должна обеспечить безопасную и надежную эксплуатацию во всех диапазонах расходов, температур и на всех переходных режимах, включая неординарные режимы: помпаж ГПА и нарушение режима, связанного с перестановкой кранов при работе ГПА. Рис. 2.16. Схема установки опор в обвязке ГПА: 1 - опора упорная разгрузочная; 2 - опора скользящая; 3 - опора регулируемая Рис. 2.17. Опора разгрузочная: 1 - опора; 2 - трубопровод; 3 - плита закладная; 4 - фундамент опоры Рис. 2.17а. Опора упорная: 1 - стойка; 2 - упор; 3 - трубопровод; 4 - фундамент опоры Все опоры, применяемые в обвязке ГПА, устанавливаются на фундаменты и, как правило, делятся на 2 типа: подвижные и неподвижные. Неподвижные опоры (рис. 2.17, 2.17а) устанавливаются непосредственно перед нагнетателем и служат для снятия нагрузок с фланцев нагнетателя. Иногда их называют разгрузочные, упорные, лобовые. Подвижные опоры (рис. 2.18, 2.18 а) устанавливают под краны, обратные клапаны и непосредственно перед спуском трубопроводов в землю. К ним относятся хомутовые, пружинные и регулируемые опоры. Места установки этих опор определяются при проектировании КС. Наилучшими в плане нагружения и обслуживания в процессе эксплуатации являются регулируемые опоры. Иногда на линии обвязок пускового контура линии кранов № 6, где на переходных режимах может наблюдаться повышенная вибрация, применяют опоры с виброгасителями (рис. 2.19). Возможно, в будущем в обвязке ГПА будут применять компенсаторы разных конструкций, которые способны обеспечивать снижение нагрузок на компрессор, а также на трубопроводы. Рис. 2.18. Опора пружинная: 1 - рама; 2 - пружина; 3 - ложемент; 4 - трубопровод; 5 - фундамент опоры; 6 - плита закладная Рис. 2.18а. Опора регулируемая: 1 - обечайка; 2 - подложка; 3 - трубопровод; 4 - клин; 5 - гайка; 6 - шпилька стяжная; 7 плита; 8 - плита закладная; 9 - фундамент опоры Рис. 2.19. Опора с виброгасителем из металлорезины: 1 - опора; 2 - хомут; 3 - виброгаситель из металлорезины; 4 - трубопровод; 5 - плита закладная; 6 - фундамент опоры На всасывающем и нагнетательном трубопроводах ГПА между нагнетателем и кранами № 1 и 2 устанавливают люк-лаз (рис. 2.20). Конструктивно он представляет собой тройник, к штуцеру которого приварен фланец. К этому фланцу с помощью болтов крепится плоская крышка. Диаметр люк-лаза выбирают 500-700 мм. Назначение этих люк-лазов - обеспечить безопасность работ при вскрытии нагнетателя путем установки резиновых шаров. Рис. 2.20. Люк-лаз: 1 - тройник; 2- кронштейн поворотный; 3 - крышка; 4 - прокладка Рис. 2.21. Защитная решетка: 1 - решетка; 2 - болт прижимной; 3 - болт стяжной; 4 - кольцо Рис. 2.21а. Фильтр-ловушка: 1 - фильтр; 2 - прокладки; 3 - фланцы трубопроводов В связи с невозможностью обеспечить хорошую очистку трубопровода после строительства КС и в целях предотвращения попадания с потоком газа на колесо нагнетателя строительного шлама на входе в ЦБН устанавливается защитная решетка (рис. 2.21, 2.21а). При достижении перепада на ней 0,04 МПа агрегат необходимо остановить и решетку очистить. При наработке ГПА 3000 ч решетку можно снять, но при этом важно учесть, чтобы станция уже поработала в режимах максимальных расходов. 2.8. Системы охлаждения транспортируемого газа на компрессорных станциях Компремирование газа на КС приводит к повышению его температуры на выходе станции. Численное значение этой температуры определяется ее начальным значением на входе КС и степенью сжатия газа. Излишне высокая температура газа на выходе станции, с одной стороны, может привести к разрушению изоляционного покрытия трубопровода, а с другой стороны - к снижению подачи технологического газа и увеличению энергозатрат на его компремирование (из-за увеличения его объемного расхода). Определенные специфические требования к охлаждению газа предъявляются в северных районах страны, где газопроводы проходят в зоне вечномерзлых грунтов. В этих районах газ в целом ряде случаев необходимо охлаждать до отрицательных температур с целью недопущения протаивания грунтов вокруг трубопровода. В противном случае это может привести к вспучиванию грунтов, смещению трубопровода и, как следствие, возникновению аварийной ситуации. Охлаждение технологического газа можно осуществить в холодильниках различных систем и конструкций; кожухотрубных (типа "труба в трубе"), воздушных компрессионных и абсорбирующих холодильных машинах, различного типа градирнях, воздушных холодильниках и т.д. Наибольшее распространение на КС получили схемы с использованием аппаратов воздушного охлаждения АВО (рис. 2.22). Следует однако отметить, что глубина охлаждения технологического газа здесь ограничена температурой наружного воздуха, что особенно сказывается в летний период эксплуатации. Естественно, что температура газа после охлаждения в АВО не может быть ниже температуры наружного воздуха. Рис. 2.22. План-схема обвязки аппаратов воздушного охлаждения газа: 1 - аппарат воздушного охлаждения газа; 2, 4, 6, 7 - коллекторы; 3 - компенсаторы; 5 - свечи; 8 - обводная линия Взаимное расположение теплообменных секций и вентиляторов для прокачки воздуха практически и определяет конструктивное оформление АВО. Теплообменные секции АВО могут располагаться горизонтально, вертикально, наклонно, зигзагообразно, что и определяет компоновку аппарата. Рис. 2.23. Схема подключения аппарата воздушного охлаждения (при нижнем расположении вентилятора): 1 - воздушный холодильник газа 2АВГ-75; 2 - свеча; 3, 4 - коллекторы входа и выхода газа АВО работает следующим образом: на опорных металлоконструкциях закреплены трубчатые теплообменные секции (рис. 2.23-2.24). По трубам теплообменной секции пропускают транспортируемый газ, а через межтрубное пространство теплообменной секции с помощью вентиляторов, приводимых во вращение от электромоторов, прокачивают наружный воздух. За счет теплообмена между нагретым при компремировании газом, движущимся в трубах, и наружным воздухом, движущимся по межтрубному пространству, и происходит охлаждение технологического газа на КС. Рис. 2.24. Аппарат воздушного охлаждения газа с верхним расположением вентилятора: 1 - теплообменная поверхность; 2 - вентилятор; 3 - патрубок; 4 - диффузор; 5 клиноременная передача; 6 - электродвигатель Опыт эксплуатации АВО на КС показывает, что снижение температуры газа в этих аппаратах можно осуществить примерно на значение порядка 15-25 °С. Одновременно опыт эксплуатации указывает на необходимость и экономическую целесообразность наиболее полного использования установок охлаждения газа на КС в годовом цикле эксплуатации, за исключением тех месяцев года с весьма низкими температурами наружного воздуха, когда включение всех аппаратов на предыдущей КС приводит к охлаждению транспортируемого газа до температуры, которая может привести к выпадению гидратов. Обычно это относится к зимнему времени года. При проектировании компрессорной станции количество аппаратов воздушного охлаждения выбирается в соответствии с отраслевыми нормами ОНТП51-1-85. На основании этих норм температура технологического газа на выходе из АВО должна быть не выше 15-20 °С средней температуры наружного воздуха. Уменьшение температуры технологического газа, поступающего в газопровод после его охлаждения в АВО, приводит к уменьшению средней температуры газа на линейном участке трубопровода и, как следствие, к снижению температуры и увеличению давления газа на входе в последующую КС. Это, в свою очередь, приводит к уменьшению степени сжатия на последующей станции (при сохранении давления на выходе из нее) и энергозатрат на компремирование газа по станции. Очевидно также, что оптимизация режимов работы АВО должна соответствовать условию минимальных суммарных энергозатрат на охлаждение и компремирование газа на рассматриваемом участке работы газопровода. Следует также отметить, что аппараты воздушного охлаждения газа являются экологически чистыми устройствами для охлаждения газа, не требуют расхода воды, относительно просты в эксплуатации. В эксплуатации применяются следующие типы АВО газа: 2АВГ-75, АВЗД, фирм "Нуово Пиньоне" и "Крезо Луар". В настоящее время установки охлаждения транспортируемого газа являются одним из основных видов технологического оборудования КС. 2.9. Компоновка газоперекачивающих агрегатов на станции Газоперекачивающий агрегат - сложная энергетическая установка, предназначенная для компремирования природного газа, поступающего на КС по магистральному газопроводу. На рис. 2.25 приведена принципиальная схема ГПА с газотурбинным приводом, где показаны все основные узлы, входящие в агрегат: 1. Воздухозаборная камера (ВЗК) нужна для подготовки циклового воздуха, поступающего из атмосферы на вход осевого компрессора. На разных типах ГПА воздухозаборные камеры имеют различные конструкции, но все предназначены для очистки поступающего воздуха и понижения уровня шума в районе ВЗК. 2. Пусковое устройство (турбодетандер, воздушный или электрический стартер) необходимо для первоначального раскручивания осевого компрессора (ОК) и турбины высокого давления (ТВД) в момент пуска ГПА. 3. Осевой компрессор предназначен для подачи необходимого количества воздуха в камеру сгорания газотурбинной установки. 4. Турбина высокого давления служит приводом осевого компрессора и находится с ним на одном валу. 5. Турбина низкого давления (ТНД) служит для привода центробежного нагнетателя. 6. Нагнетатель природного газа представляет собой центробежный газовый компрессор без наличия промежуточного охлаждения и предназначен для компремирования природного газа. 7. Краны обвязки ГПА. 8. Регенератор (воздухоподогреватель) представляет собой теплообменный аппарат для повышения температуры воздуха, поступающего после ОК в камеру сгорания (КС), и тем самым снижения расхода топливного газа по агрегату. 9. Камера сгорания предназначена для сжигания топливного газа в потоке воздуха и получения продуктов сгорания с расчетными параметрами (давление, температура) на входе в ТВД. 10. Блок подготовки пускового и топливного газа представляет собой комплекс устройств, при помощи которых часть газа, отбираемого из магистрального газопровода, очищается от механических примесей и влаги, доводится до необходимых параметров, обусловленных требованиями эксплуатации газоперекачивающих агрегатов. 11. Аппараты воздушного охлаждения масла предназначены смазочного масла после подшипников турбин и нагнетателя. для охлаждения Рис. 2.25. Приниципиальная схема компоновки ГПА: 1 - воздухозаборная камера (ВЗК); 2 - турбодетандер; 3 - осевой компрессор, 4 - турбина высокого давления (ТВД); 5 - турбина низкого давления (ТНД); 6 - нагнетатель; 7 технологические краны обвязки агрегата; 8 - рекуператор; 9 - камера сгорания; 10 - блок подготовки топливного, пускового и импульсного газа; 11 - аппарат воздушного охлаждения масла. - воздух до осевого компрессора; - воздух до рекуператора; - воздух после рекуператора; - выхлопные газы; - пусковой газ; - топливный газ; импульсный газ; - технологический газ; - масло. Кроме того, каждый ГПА снабжен системой регулирования основных параметров агрегата, системами агрегатной автоматики, автоматического пожаротушения, обнаружения загазованности помещения и др. 2.10. Система импульсного газа Импульсным называется газ, отбираемый из технологических трубопроводов обвязки КС для использования в пневмогидравлических системах приводов запорной арматуры: пневмоприводных кранов технологического, топливного и пускового газов, для подачи газа к контрольно-измерительным и регулирующим приборам. В пневмогидравлической системе привода крана производится преобразование потенциальной энергии сжатого газа в механическую работу по перемещению запорного шарового узла. Принципиальная схема импульсного газа приведена на рис. 2.26. Существуют три точки отбора импульсного газа из технологических трубопроводов КС (рис. 2.27): отбор до и после крана № 20; отбор из выходного трубопровода КС до узла охлаждения и отбор из входного трубопровода КС после узла очистки. Рис. 2.26. Принципиальная схема импульсного газа Рис. 2.27. Принципиальная схема отбора и разводки импульсного газа Далее трубопровод импульсного газа объединяется в общий коллектор и поступает на узел подготовки импульсного газа (УПИГ), где происходит его очистка и осушка. В состав УПИГ входит следующее оборудование: фильтр-сепараторы, адсорберы, огневой подогреватель, газовый ресивер, запорная арматура, контрольно-измерительные приборы, трубопроводы и гибкие резиновые шланги. Фильтр-сепараторы предназначены для очистки импульсного газа от механических примесей и влаги. Адсорберы предназначены для осушки импульсного газа путем поглощения воды, находящейся в газе. Поглощение осуществляется адсорбентом, находящимся в полости адсорберов. В качестве адсорбента используются селикагель или циолит. Степень очистки и осушки импульсного газа должна исключать заедание и обмерзание исполнительных органов при низких температурах наружного воздуха. Как правило, из двух адсорберов в рабочем режиме поглощения влаги находится один. Другой адсорбер находится в режиме восстановления адсорбента. Восстановление осуществляется путем пропускания части подогретого до высокой температуры газа (около 300 °С) через увлажненный адсорберт. Дело в том, что при достижении предельной влажности, селикагель теряет способность дальнейшего поглощения влаги и для возобновления его адсорбционных свойств через него пропускают горячий теплоноситель. Осушку селикагеля проводят один раз в 2-3 месяца. Для подогрева газа используется огневой подогреватель. Цикл регенерации селикагеля длится примерно 4-6 ч, цикл охлаждения 2-4 ч. При эксплуатации УПИГ с помощью контрольно-измерительных приборов осуществляется контроль за давлением и температурой газа, его расходом и точкой росы, которая должна составлять - 25 °С. После УПИГ газ поступает ко всем общестанционным кранам на узел подключения, режимным и агрегатным кранам, а также на низкую сторону к кранам топливного и пускового газа. 2.11. Система топливного и пускового газа на станции Система топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания и на пусковое устройство (турбодетандер). Газ для этих систем, аналогично как и для системы импульсного газа, отбирается из различных точек технологических коммуникаций КС: на узле подключения до и после крана № 20, из выходного коллектора пылеуловителей и выходного шлейфа компрессорного цеха - перед аппаратами воздушного охлаждения газа. Система топливного и пускового газа имеют блочное исполнение и включают в себя следующее оборудование (рис. 2.28): циклонный сепаратор, или блок очистки, фильтрсепаратор, или блок осушки, подогреватели, блок редуцирования пускового и топливного газа, трубопроводы, замерное устройство, краны № 9, 12, 14 и 15, а также стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер (ТД). Работа системы осуществляется следующим образом: газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор 1, где происходит его очистка от механических примесей. Далее газ поступает в фильтрсепаратор 2, где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель 3 типа ПТПГ-30, где подогревается до температуры 45-50 °С. Огневой подогреватель представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля. Диэтиленгликоль подогревается за счет использования камеры сгорания этого устройства. Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить устойчивую работу системы регулирования ГТУ. Рис. 2.28. Принципиальная схема системы топливного и пускового газа: ТГ - топливный газ; ПГ - пусковой газ; ВЗК - воздухозаборная камера; ТД - турбодетандер; ОК - осевой компрессор; КС - камера сгорания; ТВД - турбина высокого давления; ТНД турбина низкого давления; Н - нагнетатель; РЕГ - регенератор Перед блоком редуцирования газ разделяется на два потока: один направляется на блок редуцирования топливного газа 4, другой на блок редуцирования пускового газа 5. Топливный газ редуцируется до давления 0,6-2,5 МПа в зависимости от давления воздуха за осевым компрессором ГТУ. После блока редуцирования топливный газ поступает в сепаратор 6, где происходит его повторная очистка от выделившейся при редуцировании влаги, и затем в топливный коллектор. В камеру сгорания топливный газ поступает через кран № 12, стопорный (СК) и регулирующий (РК) клапаны. Краны № 14 и 15 используются для запальной и дежурной горелки в период пуска агрегата. Пусковой газ, пройдя систему редуцирования, снижает свое давление до 1,0-1,5 МПа и поступает через краны № 11 и 13 на вход в турбодетандер, где расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления. 2.12. Система маслоснабжения КС и ГПА, маслоочистительные машины и аппараты воздушного охлаждения масла Система маслоснабжения компрессорной станции включает в себя две маслосистемы: общецеховую и агрегатную. Общецеховая маслосистема (рис. 2.29), предназначенная для приема, хранения и предварительной очистки масла перед подачей его в расходную емкость цеха. Эта система включает в себя: склад ГСМ 1 и помещение маслорегенерации 3. На складе имеются в наличии емкости 2 для чистого и отработанного масла. Объем емкостей для чистого масла подбирается исходя из обеспечения работы агрегатов сроком не менее 3 месяцев. В помещении склада ГСМ устанавливается емкость отрегенерированного масла и емкость отработанного масла, установка для очистки масла типа ПСМ-3000-1, насосы для подачи масла к потребителям, а также система маслопроводов с арматурой. Рис. 2.29. Общецеховая маслосистема: 1 - склад ГСМ; 2 - емкости масляные; 3 - помещение маслорегенерации; 4 газоперекачивающие агрегаты; 5 - маслобак ГПА; 6 - маслопроводы; 7 - аварийная емкость После подготовки масла на складе ГСМ и проверки его качества, подготовленное масло поступает в расходную емкость. Объем расходной емкости выбирается равным объему маслосистемы ГПА, плюс 20 % для подпитки работающих агрегатов. Эта расходная емкость, оборудованная замерной линейкой, используется для заправки агрегатов маслом. Для газотурбинных ГПА применяется масло марки ТП-22С или ТП-22Б. Для организации движения масла между складом ГСМ и расходной емкостью, а также для подачи к ГПА чистого масла и откачки из него отработанного масла их соединяют с помощью маслопроводов. Эта система должна обеспечивать следующие возможности в подаче масла: - подачу чистого масла из расходного маслобака в маслобак ГПА, при этом линия чистого масла не должна иметь возможность смешиваться с отработанным маслом; - подачу отработанного масла из ГПА только в емкость отработанного масла; - аварийный слив и перелив масла из маслобака ГПА в аварийную емкость. Для аварийного слива необходимо использовать электроприводные задвижки, включаемые в работу в автоматическом режиме, например, при пожаре. На рис. 2.30 приведена схема маслосистемы для агрегата ГТК-25И фирмы "НуовоПиньоне", которая включает в себя: смазочную систему, систему управления и гидравлическую систему, обеспечивающую подачу масла высокого давления на привод стопорного и регулирующего клапанов топливного газа, узла управления поворотными сопловыми лопатками ТНД, а также подачу масла в систему уплотнения центробежного нагнетателя. Рис. 2.30. Смазочная система ГТК - 25И: 1 - маслобак; 2 - охладитель масла; 3 - фильтры масляные; 4 - фильтры масляные муфт; 5 - регулятор давления; 6 - маслонасосы; 7 - предохранительный клапан; 8 - подогреватель; 9 - маслопроводы Смазочная система ГПА включает в себя три масляных насоса 6 (главный, вспомогательный и аварийный), маслобак 1 с напорными и сливными трубопроводами 9, предохранительный клапан 7, охладитель масла 2, два основных фильтра со сменными фильтрующими элементами 3, электрический подогреватель 8, датчики давления, температуры и указателей уровня масла. Работа смазочной системы осуществляется следующим образом: после включения вспомогательного масляного насоса, масло под давлением начинает поступать из маслобака 1 в нагнетательные линии. Основной поток масла поступает к маслоохладителям 2, откуда после охлаждения оно подается к основным масляным фильтрам 3. Дифманометр, установленный на фильтрах, указывая на перепад давления до и после фильтров, характеризует степень их загрязнения. При достижении перепада давлений масла на уровне примерно 0,8 МПа, происходит переключение работы на резервный фильтр; фильтрующие элементы на работающем фильтре заменяются. Очищенное масло после фильтров поступает на регуляторы давления 5, которые обеспечивают подачу масла на подшипники и соединительные муфты "турбина-редуктор" и "турбина-нагнетатель" с необходимым давлением. Из подшипников масло по сливным трубопроводам поступает обратно в маслобак 1. Термосопротивления, установленные на сливных трубопроводах, позволяют контролировать температуру подшипников турбоагрегата и центробежного нагнетателя. Количество масла в баке контролируется при помощи специального уровнемера, соединенного с микровыключателем датчика минимального и максимального уровня. Сигналы датчика введены в предупредительную сигнализацию агрегатной автоматики. Контроль за уровнем масла в маслобаке осуществляется и визуально с помощью уровнемерной линейки, установленной на маслобаке. Работа системы уплотнения центробежного нагнетателя основана на использовании принципа гидравлического затвора, обеспечивающего поддержание постоянного давления масла, на 0,1-0,3 МПа превышающего давление перекачиваемого газа. Масло к винтовым насосам уплотнения поступает из системы маслоснабжения ГПА. В систему уплотнения нагнетателя входит (рис. 2.31): регулятор перепада давления 3, обеспечивающий постоянный перепад давления масла над давлением перекачиваемого газа, аккумулятор 2, обеспечивающий подачу масла в уплотнения в случае прекращения его подачи от насосов (при исчезновении напряжения), поплавковые камеры 4, служащие для сбора масла, прошедшего через уплотнения и газоотделитель 5, предназначенный для отбора газа, растворенного в масле. Рис. 2.31. Система уплотнения центробежного нагнетателя: 1 - центробежный нагнетатель; 2 - аккумулятор; 3 - регулятор перепада давления; 4 поплавковая камера; 5 - газоотделитель; 6 - масляное уплотнение (торцевое); 7 - маслопровод высокого давления; 8 - винтовые насосы При работе ГПА масло высокого давления после насосов 8 по маслопроводу поступает на вход регулятора перепада давления 3. После регулятора 3 оно поступает в аккумулятор 2 и далее по двум маслопроводам 7 к уплотнениям 6 центробежного нагнетателя 1. После уплотнений масло сливается в поплавковые камеры 4, по мере заполнения которых оно перетекает в газоотделитель 5, где происходит выделение газа, растворенного в масле. Очищенное от газа масло возвращается в основной маслобак, а выделившийся из масла газ через свечу отводится в атмосферу. Одним из важнейших элементов системы уплотнений являются непосредственно масляные уплотнения. Различают в основном два типа уплотнений: щелевые и торцевые. О качестве работы системы уплотнений судят по интенсивности поступления масла в поплавковую камеру. Быстрое ее заполнение маслом при закрытом сливе свидетельствует о повышенном расходе масла через уплотнения. На компрессорных станциях для очистки турбинного масла применяются маслоочистительные машины типов ПСМ-1-3000, CM-1-3000, НСМ-2, НСМ-3, CM-1,5, которые могут работать в зависимости от степени загрязнения масла как по схеме очистки, так и по схеме осветления регенерируемого масла. Принципиальная схема маслоочистительной машины типа ПСМ-1-3000 приведена на рис. 2.32. По этой схеме загрязненное масло, пройдя фильтр грубой очистки 8, шестеренчатым насосом 7 через электроподогреватель 5 подается в очистительный вращающийся барабан 9, где из масла происходит выделение механических примесей и воды. В нижней части барабана масло под действием центробежных сил поступает на разделительные тарелки 10. Вода, имеющая большую плотность, чем масло, центробежной силой отбрасывается на периферию и под действием непрерывно поступающего в барабан масла попадает в водяную полость маслосборника 3. Очищенное масло по кольцевому каналу сливается в вакуум-бак 4. Шестеренчатым насосом 7 масло из вакуум-бака подается на фильтр 1, откуда оно выходит уже полностью очищенным. При работе маслоочистительной машины механические примеси оседают на стенках барабана 9. Рис. 2.32. Маслоочистительная машина ПСМ-1-3000: 1 - фильтр-пресс; 2 - маслосборник; 3 - водяная полость маслосборника; 4 - вакуум-бак; 5 электроподогреватель; 6 - вакуум-насос; 7 - шестеренчатый насос; 8 - фильтр грубой очистки; 9 - барабан; 10 - разделительные тарелки На компрессорных станциях используются два типа систем охлаждения масла: градирни и аппараты воздушного охлаждения (АВО масла). Градирни в настоящее время редко используются на КС, главным образом, из-за трудностей их эксплуатации в зимний период, когда начинается интенсивное их обледенение, приводящее к снижению поступления воздуха в градирню и, как следствие, повышению температуры масла. Кроме того, применение градирен вызывает необходимость хорошей водоподготовки, повышенный расход воды, а также значительные расходы на проведение профилактических ремонтов градирен. В системах АВО масла используются схемы с непосредственным охлаждением масла и схемы с использованием промежуточного теплоносителя. Как правило, схемы с использованием промежуточного теплоносителя применяются на установках импортного производства типов: ГТК-25И и ГТК-10И, На КС широкое применение нашли аппараты отечественного и импортного производства типов АВГ, ЛФ, ПХ и ТЛФ с высоким оребрением трубок. Внутри трубок для увеличения теплоотдачи установлены турболизаторы потока. Конструктивное исполнение таких аппаратов представлено на рис. 2.33. Секции аппаратов 3 состоят из горизонтально расположенных элементов охлаждения 4, которые смонтированы совместно с жалюзным механизмом 5 на стальной опорной конструкции 6. Охладительные элементы 4 имеют в трубном пространстве два хода по маслу. Подвод и отвод масла к охладительным элементам осуществляется по трубам 8. Над охладительной секцией 4 для прокачки воздуха установлены два вентилятора 2. Рис. 2.33. Аппарат воздушного охлаждения типа ЛФ Как правило, все ГПА к системам АВО масла имеют электроподогреватели 7, которые используются для предварительного подогрева масла перед пуском агрегата в работу до 25-30 °С. Подогрев масла в охладительной секции необходим также для предотвращения выхода из строя трубной доски, которая из-за повышенного сопротивления может деформироваться и в месте стыковки ее с секцией появляется утечка масла. Перепад температур масла на входе и выходе ГПА, как правило, достигает величины 1525 °С. Температура масла на сливе после подшипников должна составлять 65-75 °С. При температурах масла ниже 45 °С происходит срыв масляного клина и агрегат начинает работать неустойчиво. При температуре выше 85 °С срабатывает защита агрегата по высокой температуре масла. 2.13. Типы газоперекачивающих агрегатов, применяемых на КС Газоперекачивающие агрегаты, применяемые для компремирования газа на компрессорных станциях, по типу привода подразделяются на три основных группы: газотурбинные установки (ГТУ), электроприводные агрегаты (ЭГПА) и газомотокомпрессорные установки (ГМК). К первой группе относятся ГПА с приводом от центробежного нагнетателя от газовой турбины; ко второй - агрегаты с приводом от электродвигателя и к третьей группе агрегаты с приводом от поршневых двигателей внутреннего сгорания, использующих в качестве топлива природный газ. К агрегатам первой группы - основного вида привода компрессорных станций, относятся: стационарные, авиационные и судовые газотурбинные установки. К стационарным газотурбинным установкам, специально сконструированных для использования на газопроводах страны, следует отнести типы установок следующих заводов-изготовителей: Уральский турбомоторный завод (УЗТМ), г. Екатеринбург ГТ-6-750 ГТН-6 ГТК-16 ГТН-251 с ЦБН Н-300-1,23 КПД 24% с ЦБН Н-300-1,23 КПД 24% с ЦБН Н-800-1,25 КПД 25% с ЦБН 2 Н-25-76- КПД 1,35 31% = Nс = 6 МВт = N с = 6,3 МВт = Nс = 16 MBт = Nс = 25 МВт 140 шт. 83 шт. 60 шт. 48 шт. Невский завод им. Ленина (НЗЛ), г.Санкт-Петербург ГТК-5 с ЦБН 26-12-1 КПД = 26% ГТ-700-5 с ЦБН 4 с ЦБН 1 с ЦБН 1 с ЦБН 1 с ЦБН 1 с ЦБН 1 ГТ-750-6 ГТ-750-6 ГТК-10-2 ГТК-10-4 ГТНР-10 19 шт. 370-14- КПД = 27% Nс = 4,4 MBT N с = 4,2 МВт N с = 6 МВт 370-17- КПД = 27% N с = 6 МВт 5 шт. 520-12- КПД = 28% N с = 10 МВт 229 шт. 370-18- КПД = 29% N с = 10 МВт 791 шт. 520-12- КПД = 28% N с = 10 МВт 1 шт. 280-12- КПД = 24% 28 шт. 99 шт. ГТК-16 ГТН-25 с ЦБН Н-800- КПД = 25% 1,25 с ЦБН 650-21- КПД = 28% 2 N с = 16 МВт 3 шт. N с = 25 МВт 100 шт. Фирма Дженерал Электрик (США). ГТУ этой фирмы изготавливаются на различных заводах мира: АЕГ-Канис (Германия), Ново-Пиньоне (Италия), Джон Браун (Великобритания), Мицубиси (Япония). К установкам этой фирмы относятся: ГТК-10И (MS-3000) с нагнетателями фирм: Купер-Бессемер (США), Ново-Пиньоне (Италия), Ингерсол Рэнд (Великобритания). КПД установки 25,7%, мощность N с = 10,3 МВт, 150 шт. Другим агрегатом, используемым на газопроводах страны, является агрегат ГТК-25И (MS-5000) с нагнетателем РС-804-2 фирмы Ново-Пиньоне (Италия). КПД установки 27,5%; мощность N с = 25 МВт, 105 шт. Первый Бриенский завод (Чехия), г.Брно Аврора с ЦБН 370-14-1, КПД = 28%, Аврора с ЦБН 370-17-1 М, КПД = 28%, Дон-1 с ЦБН 370-14-1, КПД = 29,5%, Дон-2 с ЦБН 370-14-1, КПД = 30,5% Дон-3 с ЦБН 370-14-1, КПД = 30,5%, N с = 6 МВт, 1989 г. выпуска N с = 6 МВт, 1982 г. выпуска N с = 6 МВт, 1987 г. выпуска N с = 6,5 МВт, 1991 г. выпуска N с = 5 МВт, 1995 г. выпуска К авиаприводным газотурбинным установкам относятся ГПА, приводом которых служит газовая турбина авиационного типа, специально реконструированная для использования на компрессорных станциях. В настоящее время на газопроводах эксплуатируются двигатели, выпускаемые Самарским моторостроительным объединением им. Фрунзе. Сборку агрегатов осуществляет Сумское машиностроительное научно-производственное объединение (г. Сумы, Украина). К агрегатам, выпускаемым этими объединениями, относятся: ГПА-Ц-6,3 с двигателем НК-12СТ и нагнетателями Н-196-1,45 и НЦВ-6,3/56-1,45; ГПА-Ц-6,3/76 с двигателем НК12СТ и нагнетателем НЦВ-6,3/76-1,45 и ГПА-Ц-6,3/125 с двигателем НК-12СТ и нагнетателем НЦВ-6,3/125-2,2. КПД этих агрегатов составляет 24%. На газопроводах в общей сложности эксплуатируется 440 таких ГПА. Сумским машиностроительным научно-производственным объединением осуществляется сборка ГПА и на основе двигателей, выпускаемых Казанским моторостроительным объединением им.Фрунзе. К таким агрегатам относится ГПА-Ц-16 с двигателем НК-16СТ и нагнетателями Ц-16/56-1,44 и Ц-16/76-1,45. КПД агрегатов составляет 27%, мощность 16 МВт, степень сжатия по нагнетателю - 1,45. Общее число таких агрегатов составляет 536 шт. К авиаприводным агрегатам на КС относятся и установки импортного производства, типа "Кобера-182" с двигателем Эйвон 1534-1016 производства фирмы "Ролл-Ройс" (Великобритания) и нагнетателем 2ВВ-30. КПД установки составляет 27,3%, мощность 12,9 МВт. Общее число таких агрегатов на КС ОАО "Газпром" - 42 шт. Американская фирма "Солар" поставила на КС ГПА с двигателем "Центавр" и нагнетателями C-I68H, С-304 и С-168К. Мощность установок составляет 3,3-3,5 МВт, КПД 26-28%. Общее число таких установок на газопроводах - 30. К судовым газотурбинным агрегатам относятся ГПА, где в качестве привода используется модернизированная газовая турбина судового типа. К таким установкам относятся газовые турбины, выпускаемые Николаевским судостроительным заводом (Украина): ГПУ-10 "Волна" с двигателем ДР-59Л и нагнетателем 370-18-1, КПД установки 26,5%. В последнее время Николаевский судостроительный завод начал выпуск новых агрегатов на базе использования двигателя ДГ-90. КПД установки составляет 34%. На газопроводах эксплуатируется 8 таких агрегатов. Показатели электроприводных агрегатов и газомотокомпрессоров, эксплуатируемых на КС, характеризуются соответственно данными табл. 2.1 и табл. 2.2. Таблица 2.1 Показатели злектроприводных агрегатов Тип ГПА Единичная Количество мощность, кВт агрегатов, шт. 4500 16 АЗ-4500-1500 СТМ-4000, СТД 4000 360 СТД-12,5 12500 336 СДГ-12,5 12500 22 ЭГПА-25 25000 6 ЭГПА-Ц-6,3 6300 6 Таблица 2.2 Показатели газомотокомпрессоров Тип ГПА КПД, % Купер 29 Единичная мощность, шт. 736 Количество агрегатов, кВт 18 10 ГК, 10ГКМ 32 736 38 10 ГКН, 10ГКНА 32 1100/1178 183/4 МК-8 36 2060 37 ДР-12 36,5 5500 9 МК-8М 36 2200 4 На конец 1995 г. на 245 компрессорных станциях промыслов, магистральных газопроводов и подземных хранилищ газа РАО "Газпром" эксплуатировалось 673 компрессорных цеха, где было установлено свыше 4 тыс. газоперекачивающих агрегатов общей мощностью около 40 млн. кВт (табл. 2.3). Как свидетельствуют данные табл. 2.3, основным видом привода на газопроводах является газотурбинный привод. В настоящее время заводы-изготовители осваивают производство газовых турбин нового поколения мощностью 6-25 МВт с КПД на уровне 3136%. Таблица 2.3 Структура парка ГПА в системе ОАО "Газпром" Вид привода Количество % штук Мощность % млн.кВ т 33,7 85,5 Газотурбинный привод Электропривод 2989 74,2 746 18,5 5,3 13,5 Поршневой привод 293 7,3 0,4 1,0 Всего 4028 100 39,4 100 Показатели газотурбинных установок нового поколения характеризуются данными табл. 2.4. Таблица 2.4 Показатели перспективных газотурбинных установок нового поколения Марка ГПА ГТГ-2,5 Судовой 2,5 0,27 Температ. перед турбиной, °С 939 ГПУ-6 ДТ-71 Судовой 6,3 0,305 1022 13,4 ГПА-Ц6,3А Д-336 Авиа 6,3 0,30 1007 15,9 6,3 0,305 920 12,0 8,0 0,30 1047 10,5 ГПА-2,5 ГТН-6У ГПА-Ц6,3Б Марка Тип Мощно двигател двигателя сть, я МВт ГТН-6У Промышл. НК-14СТ Авиа КПД Степень сжатия в цикле 13,0 ГПУ-10А ДН-70 Судовой 10,0 0,35 1120 17,0 ГПА-12 "Урал" ПС-90 Авиа 12,0 0,34 1080 15,8 ГПА-Ц-16С ДГ-90 Судовой 16,0 0,34 1065 18,8 ГПА-Ц-16Л АЛ-31СТ Авиа 16,0 0,337 1167 18,1 ГПА-Ц-16А НК-38СТ Авиа 16,0 0,368 1183 25,9 ГТНР-16 - Промышл. 16,0 0,33 940 7,0 ГТН-25-1 - Промышл. 25,0 0,31 1090 13,0 ГПА-Ц-25 НК-36СТ Авиа 25,0 0,345 1147 23,1 ДН-80 Судовой 25,0 0,35 1220 21,8 ГПУ-25 ГПА нового поколения призваны обеспечить высокий уровень основных эксплуатационных показателей, включая высокую экономичность (КПД на уровне 31-36 % в зависимости от мощности агрегата), высокую надежность: наработка на отказ не менее 3,5 тыс.ч, межремонтный ресурс на уровне 20-25 тыс. ч, улучшенные экологические показатели и т.п. 2.14. Нагнетатели природного газа. Их характеристики Нагнетателями природных газов принято называть лопаточные компрессорные машины с соотношением давления сжатия свыше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе его сжатия. Все нагнетатели условно можно разделить на два класса: неполнонапорные (одноступенчатые) (см. рис. 2.34) и полнонапорные (см. рис. 2.35). Первые, имеющие степень сжатия в одном нагнетателе 1,25-1,27, используются при последовательной схеме компремирования газа на КС, вторые - полнонапорные, имеющие степень сжатия 1,45-1,51, используются при коллекторной схеме обвязки компрессорной станции. 2.34. Неполнонапорный одноступенчатый нагнетатель 370-18 агрегата ГТК-10-4 производства НЗЛ: 1 - корпус; 2 - крышка; 3 - лопаточный диффузор; 4 - рабочее колесо; 5 - гильза; 6 зубчатая муфта; 7 - клиновые прокладки; 8 - анкерные болты Рис. 2.35. Полнонапорный двухступенчатый нагнетатель НЦ-16/76 агрегата ГПА У16 производства АО "СМПО им. Фрунзе": 1 - опорный подшипник; 2 - крышка; 3 - корпус; 4 - внутренний корпус; 5 - ротор; 6 - крышка; 7 - уплотнение; 8 - упорно-упорный подшипник; 9 - блок масляных насосов; 10 - думмис; 11 - улитка; 12 - обратный направляющий аппарат Важной характеристикой нагнетателя является его производительность. Применительно к газопроводу различают объемную Q , м 3 /мин, массовую G , кг/ч и коммерческую подачу газа Qк , млн·нм 3 /сут. Перевод одних величин в другие осуществляется с использованием уравнения Клапейрона с поправкой на сжимаемость газа z, Pv zRT . При использовании G кг газа применяется уравнение Клапейрона-Менделеева также с использованием поправки на сжимаемость газа z, PQ GzRT , где Q - объемная подача газа, G - массовая подача, характеризующая количество газа, протекающее в единицу времени через сечение всасывающего патрубка. Коммерческая подача Qк определяется по параметрам состояния во всасывающем патрубке, приведенным к нормальным физическим условиям ( t = 20 °С; P = 0,101 МПа). Для определения коммерческой подачи используется уравнение Клапейрона для "стандартных" условий: P0 v0 RT0 ; Qк G / 0 , 0 P0 / RT0 . Характеристики ряда типов центробежных газопроводах, приведены в табл. 2.5. нагнетателей, используемых на Каждый тип нагнетателя характеризуется своей характеристикой, которая строится при его натурных испытаниях. Под характеристикой нагнетателей принято понимать зависимость степени сжатия , политропического КПД ( пол.) и удельной приведенной мощности ( N i / н ) пр. от приведенного объемного расхода газа Qпр. . Строятся такие характеристики для заданного значения газовой постоянной Rпр. , коэффициента сжимаемости z пр. , показателя адиабаты, принятой расчетной температуры газа на входе в нагнетатель Tв в принятом диапазоне изменения приведенной относительной частоты вращения (n / n0 ) пр. . Типовая характеристика нагнетателя типа 370-18-1 приведена на рис. 2.36. Характеристики других типов имеют такой же вид, как для неполнонапорных, так и для полнонапорных нагнетателей. Рис. 2.36. Приведенные характеристики нагнетателя 370-18-1 при Tн пр = 288К; z пр = 0,9; Rпр = 490 Дж/(кг·К) Таблица 2.5 Характеристики центробежных нагнетателей для транспорта природных газов Тип Номина Номинал. Объемн Степень Конечно нагнетателя л. частота ая сжатия е произво вращения произво давлени д. при , д., е на 20 °С и об/мин выходе, м 3 /мин 1 МПа МПа 370-14-1 19,1 5300 289 1,25 5,66 Н-300-1,23 20,0 6150 260 1,24 5,50 Н-196-1,45 10,7 8200 196 1,45 5,60 520-12-1 29,3 4800 425 1,27 5,60 370-18-1 36,0 4800 370 1,23 7,60 Н-16-56 51,0 4600 800 1,24 5,60 Н-16-75 51,0 4600 600 1,24 7,50 Н-16-76 31,0 6500 380 1,44 7,50 650-21-1 53,0 3700 640 1,45 7,60 820-21-1 53,0 3700 820 1,45 5,60 280-30 16,5 6200 290 1,51 5,60 СДР-224 17,2 6200 219 1,51 7,50 2ВВ-30 21,8 5000 274 1,51 7,50 PCL- 802/24 17,2 6500 219 1,49 7,52 PC-L1001-40 45,0 4600 520 1,51 7,52 КуперБессемер: НуовоПиньони: Пользуются характеристиками следующим образом. Зная фактические значения величин R, z, Tв , n для данных условий, по соотношению 2.3, определяют приведенную относительную частоту вращения нагнетателя (n / n0 ) пр. . По известной степени сжатия находят приведенный объемный расход газа Qпр. , соотношение 2.4, а затем по соответствующим кривым (рис. 2.36) определяют политропический приведенную внутреннюю мощность нагнетателя ( N i / п ) пр n n0 Qпр n n0 пр Qв z пр RпрTпр z в RTв , КПД пол. и (2.3) n0 . n (2.4) Внутренняя мощность, потребляемая нагнетателем, определяется соотношением Ni Ni n н пр 3 n0 пр н. (2.5) В соотношениях 2.3-2.5 индексом "О" отмечен номинальный режим работы нагнетателя; индексом "в" - отмечены параметры на входе в нагнетатель. Плотность газа при всасывании, кг/м 3 , определяется по соотношению: Pвх 106 / zRT , (2.6) где Pвх ,T - абсолютное давление (МПа) и температура (К) при всасывании. Мощность на муфте привода, кВт: N Ni N мех , где N мех - механические потери, для газотурбинного привода N мех = 100 кВт, для электропривода N мех = 150 кВт. Расчетный рабочий расход газа Qпр для нагнетателей должен быть примерно на 1012% больше крайних левых значений расхода, соответствующего условиям начала срыва потока газа по нагнетателю (зоне помпажа). На рис. 2.36 этому соответствует подача газа ~360 м 3 /мин. Наличие надежных приведенных характеристик при эксплуатации газотурбинного привода позволяет обслуживающему персоналу выбирать наилучший режим работы в зависимости от конкретных условий. Для центробежных нагнетателей с электроприводом также можно пользоваться приведенными газодинамическими характеристиками, но только для какого-то вполне определенного значения (n / n0 ) пр , так как электропривод не имеет регулируемую частоту вращения. Наличие надежных приведенных характеристик с использованием соотношений (2.3-2.6) позволяет относительно легко определять мощность ГПА в эксплуатационных условиях. Пример 2.1. Определить степень сжатия по нагнетателю, коэффициент полезного действия ( пол ), производительность и мощность на муфте нагнетателя типа 370-18-1 при следующих исходных данных: частота вращения n = 4500 об/мин, начальное абсолютное давление сжатия Pн = 5,0 МПа, конечное абсолютное давление 6,1 МПа, температура газа на входе, T = 288,2 К, газовая постоянная R = 510 Дж/кг·К. Решение. Определение рабочих параметров нагнетателя при заданных исходных данных можно осуществить в такой последовательности: 1. Определяется относительная плотность газа по воздуху г в P zRвT zRгT P Rв Rг 287 510 0,56 , где Rв и Rг - соответственно, газовая постоянная воздуха ( Rв ) и газа ( Rг ), определяемые как отношения универсальной газовой постоянной (R = 8314 Дж/кг·К) к мольной массе газа. 2. В зависимости от среднего давления процесса сжатия и начальной температуры газа при найденной относительной плотности газа по воздуху по номограмме (см. рис. 1.1) определяется коэффициент сжимаемости газа, z = 0,9. 3. По уравнению состояния реального газа ( Pv входе в нагнетатель в Pн 106 zRT zRT ) определяется его плотность на 5 106 =37,8 кг/м 3 . 0,9 510 288,2 4. Определяется степень сжатия по нагнетателю Pк Pн 6,1 1,22 . 5,0 5. Определяется приведенная относительная частота вращения вала нагнетателя n n0 z пр RпрTпр n n0 zRT 4500 4800 0,9 490 288 0,9 510 288,2 0,96. 6. С использованием приведенной характеристики нагнетателя (рис. 2.36) при найденных значениях = 1,22 и приведенной частоте вращения вала нагнетателя (n / n0 ) пр. = 0,96 определяется приведенная объемная производительность: Qпр. = 480 м 3 мин. 7. Приведенная относительная внутренняя мощность, потребляемая нагнетателем и его политропический КПД при Qпр. = 480 м 3 / мин по характеристике рис. 2.36 составят: Ni н = 260·кВт/(кг/м 3 ); пол.= 0,82. пр 8. Фактическая производительность нагнетателя составит: Q Qпр n n0 480 4500 4800 450 м 3 /мин. Объемный, или "коммерческий" расход, приведенный к стандартным условиям, определяется соотношением Qк G 1440 Q 1440 450 37,8 вх 6 0 10 0 воз. 0 6 36,3 ·млн.нм 3 /сут. 0,675 10 = 1,206·0,56 = 0,675 кг/м 3 9. Внутренняя мощность, потребляемая нагнетателем Ni вх. Ni н n n0 3 3 37,8 260 4500 = 8098 кВт. 4800 10. Мощность на муфте привода нагнетателя Nс Ni N мех. = 8098 + 100 = 8198 кВт, где N мех. - механические потери мощности в системе ГПА, принимаемые в расчетах для этого типа агрегатов на уровне 100 кВт. 2.15. Электроснабжение КС Электроснабжение газотурбинных КС и ГПА По Правилам устройства электроустановок (ПУЭ) и согласно РД 51-122-87 ("Категорийность электроприемников объектов газовой промышленности") электроснабжение КС должно осуществляться от 2 независимых источников электропитания, т.е. по I категории. I категория электроснабжения допускает перерыв только на время действия автоматики включения резерва (АВР) 1-3 с. Кроме этого, КС должны быть обеспечены третьим аварийным источником электроснабжения - дизельной или газовой электростанцией. Типовая схема электроснабжения газотурбинной КС (I вариант) представлена на рис. 2.37, где 1 - понижающая подстанция внешних электросетей 35-110/10 кВ; 2 - воздушнокабельная линия 10 кВ; 3 - вводной выключатель ЭРУ-10 кВ КС; 4 - секция шин ЗРУ-10 кВ; 5 - секционный выключатель 10 кВ; 6 - выключатель 10 кВ трансформатора; 7 трансформатор понижающий 10/0,4 кВ; 8 - вводной автомат 0,4 кВ; 9 - секционный автомат 0,4 кВ; 10 - контактор 0,4 кВ ввода отДЭС; 11 - автомат 0,4 кВ ДЭС; 12 - дизельэлектростанция (ДЭС). Рис. 2.37. Схема электроснабжения газотурбинной КС (I вариант) Электроснабжение КС осуществляется от внешних электросетей по воздушнокабельным линиям (2) от понижающей подстанции 35-110/10 кВ(1). Для приема и распределения электроэнергии строится закрытое распределительное устройство (ЗРУ-10 кВ) с масляными или воздушными выключателем 10 кВ на 2 секции с секционным выключателем. Секционный выключатель (5) автоматически включается при отключении любой из 2 питающих линий с выдержкой времени 1-3 с. От ЗРУ-10 кВ запитаны понижающие трансформаторы 10/0,4 кВ (7) мощностью 400-1000 кВ·А (в зависимости от количества установленных турбоагрегатов). От понижающих трансформаторов 10/0,4 кВ через вводные автоматы 0,4 кВ (8) запитан главный щит 0,4 кВ, состоящий из 2 секций. Секционный автомат 0,4 кВ (9) включается автоматически при потере напряжения на любой из секций с выдержкой времени 2-4 с. Для восстановления напряжения на главном щите 0,4 кВ при полном исчезновении внешнего напряжения через 10-15 с включается дизель-электростанция AC-804 (KAC-500) (12) мощностью 500-630 кВт. Типовая схема электроснабжения газотурбинной КС (II вариант) представлена на рис. 2.38, где 1 - понижающая подстанция 35-110/10 кВ внешних электросетей; 2 - воздушнокабельная линия 10 кВ; 3 - выключатель нагрузки типа ВНП-10/400; 4 - высоковольтный предохранитель типа ПК-10/40(80); 5 - понижающий трансформатор 10/0,4 кВ; 6 - вводной автомат 0,4 кВ; 7 - секционный автомат 0,4 кВ; 8 - вводной контактор 0,4 кВ от ДЭС; 9 автомат ДЭС. Рис. 2.38. Схема электроснабжения газотурбинной КС (II вариант) Отличие этой схемы от предыдущей заключается в отсутствии ЗРУ-10 кВ при КС. Питающие линии 10 кВ от внешней питающей подстанции приходят через выключатель нагрузки и высоковольтный предохранитель непосредственно на понижающие трансформаторы 10/0,4 кВ. Данная схема проще и дешевле, но менее надежна. Электроснабжение ГПА К потребителям электроэнергии ГПА относятся смазочные маслонасосы, пусковые насосы, вентиляторы отсоса и наддува, валоповоротное устройство, АВО масла и газа, аварийная вентиляция, нагрузки КИПиА, освещение и др. Потребители ГПА по степени надежности электроснабжения разделяются потребителей 1-й категории, 2-й категории и потребителей 3-й категории. на К потребителям 1-й категории, допускающим перерыв в электроснабжении только на время действия автоматики, относятся смазочные маслонасосы и насосы уплотнения, АВО масла, АВО воды, цепи КИПиА, аварийная вентиляция и аварийное освещение. К потребителям 2-й категории, допускающим перерыв на время действия оперативного персонала, относятся АВО газа, освещение цеха. К потребителям 3-й категории, допускающим перерыв до суток, можно отнести приточновытяжную вентиляцию, электрообогрев, освещение вспомогательных помещений, станочный парк и т.п. Потребители 1-й категории запитываются по радиальным, кольцевым или смешанным схемам от обеих секций шин 0,4 кВ главного щита. Потребители 2-й категории запитываются по радиальным схемам одной или двумя линиями от АЩСУ или главного щита 0,4 кВ. Потребители 3-й категории запитываются одиночными линиями от АЩСУ или от главного щита 0,4 кВ. Самая простая и надежная схема электроснабжения ГПА - радиальная (рис. 2.39 ), где 1 - главный щит 0,4 кВ; 2 - автомат ввода от 2-й секции 0,4 кВ; 3 - кабельная линия 0,4 кВ; 4 автомат ввода на АЩСУ от 2-й секции; 5 - секционный выключатель 0,4 кВ; 6 - автомат электродвигателя маслонасоса уплотнения; 7 - магнитный пускатель маслонасоса уплотнения. По этой схеме на каждый ГПА приходит 2 линии от обеих секций 0,4 кВ. Менее ответственные потребители - освещение, вентиляция - запитаны от одной из секций 0,4 кВ. Широко применяется и кольцевая схема электроснабжения ГПА. По этой схеме кабели 0,4 кВ прокладываются к крайним ГПА, а между ними выполняются перемычки. Недостатки данной схемы - меньшая надежность, чем радиальной схемы. Рис. 2.39. Радиальная схема электроснабжения ГПА Электроснабжение электроприводной КС Типовая схема электроснабжения КС с синхронными электродвигателями СТД-12500-2 представлена на (рис. 2.40), где 1 - понижающая подстанция внешних электросетей 220 кВ; 2 - выключатель 220 кВ; 3 - выключатель 220 кВ трансформатора 220/10/10 кВ; 4 трансформатор 220/10/10 кВ; 5 - вводы 10 кВ от трансформатора 220/10/10 кВ; 6 шиносоединительный выключатель; 7 - ввод 10 кВ на подсекцию 10 кВ собственных нужд; 8 - секционные выключатели 10 кВ; 9 - реактор токоограничивающий на подсекции собственных нужд; 10 - выключатель 10 кВ электродвигателя ГПА; 11 - реактор токоограничивающий эл. двигателя ГПА; 12 - синхронный электродвигатель СТД-12500-2; 13 - подсекция собственных нужд 10 кВ; 14 - выключатель 10 кВ трансформаторара 10/0,4 кВ КТП цеха; 15 - тр-р понижающий 10/0,4 кВ КТП цеха; 16 - вводной автомат КТП цеха; 17 секционный автомат КТП цеха; 18 - выключатель 10 кВ трансформатора 10/0,4 кВ КТП АВО газа; Электроснабжение электроприводной КС с электродвигателями осуществляется от ПС 220-500 кВ (1) внешних электросетей. СТД-12500-2 Рис. 2.40. Схема электроснабжения электроприводной КС При КС строится подстанция 220/10/10 кВ и от нее запитывается ЗРУ-10 кВ КС. Для уменьшения токов короткого замыкания трансформаторы 220/10/10 кВ выполняются с расщепленной обмоткой. ЗРУ-10 кВ состоит из 4 секций и 2 подсекций. От основных 4 секций запитываются синхронные электродвигатели СТД-12500-2 для привода ГПА. От подсекций запитываются трансформаторы 10/0,4 кВ цеха и АВО газа, другие потребители. Для уменьшения снижения напряжения 10 кВ при пуске ГПА предусматриваются шиносоединительные выключатели. Они включаются только на время пуска и затем отключаются. Для этой же цели - уменьшения снижения напряжения при пуске - служат реакторы в цепи синхронного электродвигателя и на подсекции. Резервные аварийные электростанции В качестве аварийных резервных источников для газотурбинных КС применяются дизельные электростанции типа AC-804 (KAC-500) мощностью 500-630 кВт или газотурбинные электростанции типа "Растон" производства Англии мощностью 2700 кВт. Электростанции автоматизированы по III степени, что позволяет им автоматически включаться при полном исчезновении напряжения и отключаться при его появлении на любой из секций 0,4 кВ. Электростанции устанавливаются в помещениях КС рядом с главным щитом 0,4 кВ или в блок-боксе. На ГЩУ от электростанций выводятся 3 сигнала: Резерв, Работа, Авария. Сменный персонал обязан контролировать состояние резервных аварийных электростанций: наличие необходимого давления воздуха, подзаряда аккумуляторных батарей, масла, охлаждающей жидкости и топлива, а также наличие подогрева в зимних условиях и т.д. Необходимо иметь всегда аварийный запас топлива на 4-5 ч работы. Система питания постоянным током автоматики и аварийных насосов смазки ГПА, автоматики ЗРУ-10 кВ, аварийного освещения Для питания постоянным током автоматики и аварийных насосов смазки ГПА, автоматики ЗРУ-10 кВ и аварийного освещения на КС устанавливают аккумуляторные батареи кислотного типа С, СК, СН и щелочного типа НК, "Варта". Как правило, устанавливают кислотные аккумуляторы как более долговечные и требующие меньше места для размещения. Для питания автоматики ГПА используется напряжение = 24 В. Для питания системы управления кранов "Вега", аварийных насосов смазки и аварийного освещения используется постоянное напряжение равное 220 В. Аккумуляторные батареи устанавливаются в специально отведенных помещениях, оборудованных приточновытяжной вентиляцией. Для подзаряда аккумуляторов устанавливают 2 полупроводниковых выпрямителя: рабочий и резервный. Аккумуляторная батарея напряжением 220 В оснащается выпрямителями типа ВАЗП-260/380-80/40, аккумуляторная батарея напряжением 24 В оснащается выпрямителями типа ВУТ-31/60-260. В цехах импортной поставки газопровода Уренгой - Ужгород установлены щелочные аккумуляторные батареи типа "Варта" (Германия) напряжением 110 В. Типовая однолинейная схема системы постоянного тока напряжением 220 В представлена на рис. 2.41, где 1 - автомат ввода от аккумуляторной батареи; 2 - рубильник ввода на секцию; 3 - секционный рубильник. Рис. 2.41. Схема постоянного тока = 220 В Постоянное напряжение от аккумуляторной батареи через автомат и рубильник подводится к щиту постоянного тока (ЩПТ). Щит постоянного тока разделен рубильниками на 2 секции. Напряжение на нагрузку подается от обеих секций. Схемы питания постоянным током, как правило, радиально-кольцевые или кольцевые. Подключение нагрузок осуществляется через ключи (автоматы) и предохранители. Щит постоянного тока оборудован приборами контроля напряжения на батарее, тока нагрузки, тока подзаряда, реле понижения и повышения напряжения, реле контроля земли и т.д. При снижении изоляции любого из полюсов батареи ниже 20 кОм срабатывает реле контроля "ЗЕМЛЯ" и подает сигнал на ГЩУ. На ГЩУ также должны быть выведены сигналы отключения подзарядных агрегатов. Снижение изоляции батареи ниже 20 кОм может привести к ложным срабатываниям соленоидов кранов и аварийным остановкам агрегатов и КС в целом. Контроль изоляции батареи проводится по показаниям вольтметра, подключаемого полюсам батареи с помощью переключателя. Емкость аккумуляторной батареи выбирается из условий обеспечения выбега и охлаждения ротора ГТУ при полном исчезновении напряжения за 2-3 ч. От щита постоянного тока запитан блок аварийного освещения. В нормальном режиме светильники аварийного освещения запитаны от переменного напряжения ~220 В. При исчезновении переменного напряжения ~220 В отключается контактор переменного тока и включается контактор постоянного тока от аккумуляторной батареи. При восстановлении переменного напряжения ~220 В отпадает контактор постоянного тока и подтягивается снова контактор переменного тока. 2.16. Водоснабжение и канализация КС Водоснабжение КС осуществляется от артезианских скважин, пробуренных на расстоянии 300-400 метров от забора промплощадки КС. Глубина скважин обычно 70-150 метров. Скважины оборудуются насосами типа ЭЦВ или их аналогами производительностью 6-40 м 3 /сут в зависимости от дебита скважины. Как правило, пробуривается не менее 2 скважин: одна рабочая, другая - резервная. Часть КС получает воду от городских сетей. Вода, получаемая из артезианских скважин, в целом соответствует ГОСТ 2874-82 "Вода питьевая" за исключением повышенного содержания железа и некоторых других компонентов. Для нейтрализации железа, нитратов, органики и т.д. на КС монтируются установки подготовки воды типа "Деферрит" или "Струя". Из артезианских скважин вода по напорному трубопроводу подается в хозяйственные противопожарные емкости. Объем емкостей определяется проектом и составляет от 250 до 500 м 3 . Рядом с емкостями строят насосную 2-го подъема, блочную типа АНПУ-25 или стационарную из кирпича (железобетона). В насосной монтируют хозяйственно-питьевые насосы и пожарные насосы. Хозяйственно-питьевые насосы работают круглосуточно, обеспечивая рабочее давление в трубопроводах в пределах 0,15-0,3 МПа, пожарные насосы включаются при пожаре для повышения давления в сети до 0,6-0,8 МПа и тушения пожара от гидрантов. Промплощадка КС оборудуется подземным кольцевым хозяйственным противопожарным стальным водопроводом Ду = 100 200 мм. Кольцевой водопровод делится задвижками на несколько участков для возможности ремонта без отключения всего водопровода. Типовая схема водоснабжения приведена на рис. 2.42, где 1 - артезианские скважины; 2 - напорный трубопровод; 3 - хозяйственно-противопожарные емкости; 4 - хозяйственные питьевые насосы; 5 - пожарные насосы; 6 - установка подготовки воды с обеззараживающей установкой; 7 - задвижки; 8 - кольцевой водопровод. Рис. 2.42. Типовая схема водоснабжения КС Канализация хозяйственных фекальных вод промплощадки КС выполняется из чугунных труб Ду = 100 200 мм на глубине 1,2 м от поверхности земли. Канализация самотечная. Хозяйственные фекальные воды самотеком поступают в приемный резервуар канализационной насосной и оттуда насосами перекачиваются на очистные сооружения типа БИО или иные типы. Очистка сточных вод осуществляется с помощью воздуха, подаваемого высоконапорным компрессором в массу воды. Кислород воздуха окисляет и переводит органические загрязнения в минеральные с образованием СО и НО, одновременно обеспечивая синтез запасных органических веществ и образование новых клеток активного ила. В результате синтеза увеличивается биомасса ила и число микроорганизмов. Доза ила по массе служит ориентировочным показателем того, сколько в иловой смеси потребителей (микроорганизмов) загрязнений. А уже то, что не смогли переработать организмы активного ила, а также песок и соли металлов выпадают в осадок. Степень очистки сточных вод определяется органами Госкомприроды и должна соответствовать разрешенному нормативу предельно допустимого сброса (ПДС). ПДС это расчетная величина для каждого региона и каждого водоема, куда осуществляется сброс очищенных стоков. Типовая схема очистных сооружений типа БИО-50 приведена на рис. 2.43, где 1решетка, для улавливания крупных отбросов; 2- песколовка, для улавливания песка и мелких неорганических примесей; 3 - первичный отстойник; 4 - аэротенк; 5 - вторичный отстойник; 6 - компрессорная с воздуходувками типа 2АФ49-53; 7 - песчаный фильтр; 8 установка хлорирования капельного типа "ЛОНИИ"; 9 - контактный колодец, где происходит непосредственное хлорирование. Рис. 2.43. Типовая схема канализационных очистных сооружений типа БИО-50 Сточные воды, освобожденные от крупных плавающих загрязнений на решетках, поступают на песколовки, которые освобождают сточные воды от песка и частиц размером 0,25-1 мм. Далее стоки поступают в первичный отстойник, наиболее простой и часто применяемый на практике способ удаления из сточных вод грубодисперсных примесей, которые оседают на дно отстойника или всплывают на поверхность. Основной процесс биологической очистки происходит в аэротенке. Процесс очистки представляет собой непосредственный контакт органических загрязнений с оптимальным количеством организмов активного ила в присутствии соответствующего количества растворенного кислорода в течение необходимого периода времени. Вторичный отстойник применяется для отделения активного ила от биологически очищенной сточной воды. Установка хлорирования производит обеззараживание очищенной сточной воды. В настоящее время в П "Мострансгаз" началась замена морально и физически устаревших очистных сооружений типа БИО на очистные сооружения типа ККВ, которые обеспечивают большую степень очистки по БПК-5, фосфору, нитратам. Теплоснабжение КС Теплоснабжение помещений КС осуществляется от собственных стационарных (блочных) котельных, оборудованных водогрейными стальными (чугунными) котлами на газе типов HP-18, "Братск", КВА, ТВГ и т.д. мощностью 0,8-8 МВт. Мощность и количество котлов определяются проектом с учетом покрытия тепловых нагрузок в самые сильные морозы и с учетом резервирования. Как правило, это 3-4 котла на промплощадку. Котельные полностью автоматизированы, не имеют постоянного закрепленного персонала и обслуживаются сменным персоналом КС. Компрессорные станции, имеющие постоянно работающие газотурбинные агрегаты, обеспечиваются теплом от утилизаторов ГПА. Утилизатор представляет собой блок из пучка стальных оребренных труб, устанавливаемых в выхлопную шахту ГПА. Для обеспечения длительной и безаварийной работы котлов и утилизаторов на промплощадке КС устанавливают блоки химводоподготовки (ХВО) или умягчения воды. Это, как правило, система натрий-катионитовых фильтров (1-3 шт.) диаметром Ду = 700 1000 мм, загруженных сульфоуглем или ионообменными смолами. Регенерация фильтров осуществляется с помощью поваренной соли. Мощность ХВО определяется емкостью теплосети и составляет 10-100 м 3 /сутки. Теплотрасса промплощадки КС бывает подземной или надземной. Выполняется из стальной водогазопроводной трубы Ду = 50 200 мм. В последнее время для увеличения срока службы теплотрассы чаще выполняют надземными. Типовая схема теплоснабжения КС представлена на рис. 2.44, где 1 - утилизационный теплообменник; 2 - теплообменный модуль; 3 - блок-шибер; 4 - циркуляционный насос; 5 подпиточный насос; 6 - обратный клапан; 7 - бак-аккумулятор (деаэратор); 8 - насос перекачивающий; 9 - подогреватель обратной воды; 10 - водоподогреватель; 11 химводоочистка (Na - катионитовая); 12 - обратный клапан; 13 - циркуляционный насос системы ГВС; 14 - обезжелезивающий фильтр; 15 - водяной насос. Рис. 2.44. Принципиальная тепловая схема теплоснабжения газотурбинных КС. Условные обозначения: - выхлопные газы; - умягченная и деаэрированная вода; - сетевая вода; - сырая вода; - контур горячего водоснабжения 2.17. Организация связи на компрессорных станциях Связь на компрессорной станции является неотъемлемой частью газотранспортного процесса и организуется в строгом соответствии с действующими общими требованиями к технологической связи магистральных газопроводов ОАО "Газпром". Средства связи компрессорных станций входят в комплекс средств контроля и управления процессом транспортировки газа и образуют оперативно-технологическую и общетехнологическую связь. Основой для организации всех видов связи КС является местная первичная сеть и внутризоновая первичная сеть связи предприятия. Эксплуатацию всех технических средств связи КС, задействованных на организацию вышеперечисленных видов связи, осуществляет персонал узлов связи, входящий в состав производственных служб компрессорных станций. Центральная диспетчерская связь организуется по каналам тональной частоты (TЧ) различных кабельных систем передачи (К-60П, ИКМ-30, ИКМ-120, К12+12 и др. отечественного производства и KNK-30, ВК-300 импортного производства), а также по радиорелейным линиям связи. В эту сеть связи включены диспетчеры всех КС для оперативной связи с главным диспетчером диспетчерского Управления предприятия (рис. 2.45). Рис. 2.45. Схема организации связи на рабочем месте диспетчера по газу. Условные обозначения: - кабель связи и телефонной канализации; - линия прямого абонента; - линия связи KNK-3О-S; - выделенная линия связи Районная диспетчерская связь организована на радиокабельных системах БК/Г венгерского производства и на системах передачи К-6Т отечественного производства по одночетверочным (ЗКП, КСПП) и четырехчетверочным (МКС, ТЗ) кабелям связи. По этим системам связи диспетчеры КС имеют линейную диспетчерскую связь с бригадами линейных эксплуатационных служб по радиоканалу и по диспетчерскому кабельному каналу со всеми ГРС и домами операторов в зоне обслуживания подразделения предприятия. Местная и междугородняя телефонная связь всех КС организованы на базе современных цифровых коммутационных станций семейства - "Харрис 20+20".Унификация коммутационного оборудования дает существенные преимущества в вопросах послегарантийного обслуживания и обучения эксплуатационного персонала. Автоматические телефонные станции, обслуживающие КС, имеют 100 %-й резерв по центральному управляющему процессору и картам общего телефонного оборудования, а также аккумуляторную батарею на 6 ч работы. Цифровые АТС имеют в своем составе цифровые карты и, следовательно, дают возможность пользоваться основным абонентам всеми услугами цифровой связи. В перечень основных абонентов КС входят руководящий состав, начальники эксплуатационных служб и диспетчер главного щита. Автоматические телефонные станции КС имеют полноавтоматический выход на общегосударственную сеть телефонной связи общего пользования по пучку соединительных линий (СЛ), что, с одной стороны, обеспечивает качественную связь с потребителями газа, а с другой - дает возможность использовать свободную емкость АТС для предоставления услуг местной телефонной связи физическим и юридическим лицам в пределах местной телефонной сети, и, в первую очередь, телефонизировать жилые поселки газовиков, находящиеся вблизи предприятия ОАО "Газпром". Диспетчеры КС являются прямыми абонентами сети связи ручной коммутации, которая существует параллельно сети автоматической телефонной связи и является ее резервом на случай отказа АТС. Каждая компрессорная станция обеспечивается абонентским телеграфным терминалом сети автоматической телеграфной связи предприятия от центральной ТЛГ станции "Электроника МС-12/12" на 64 номера. В качестве абонентского терминала используется PC (персональный компьютер) с модемом "Альфа-телекс". Кроме технологической связи, промплощадки КС комплектуются громкоговорящими установками для целей оповещения обслуживающего персонала в аварийных ситуациях и студийным оборудованием для проведения селекторных совещаний руководства и производственных отделов предприятия с использованием аппаратуры связь селекторных совещаний МСС-12. Каждая компрессорная станция охвачена региональной сетью передачи данных "ГОФО2" через маршрутизаторы "CISKO-4000" и "CISKO-2500" подсистемы СОМ, обслуживаемой персоналом служб связи. Зоновая радиосвязь КС функционирует на оборудовании фирмы "Моторолла" в части базовых радиостанций и периферийного оборудования производства фирмы "Алинко" в носимом и автомобильном вариантах. С целью расширения зоны обслуживания антенны базовых станций устанавливаются на свободно стоящие башни высотою примерно 60 м. Зоновые сети радиосвязи сопряжены с сетью ручной коммутации, а при использовании телефонных модемов - с сетью автоматической телефонной связи. На прилагаемой схеме организации связи диспетчера КС наглядно показаны все виды и направления связи, действующие на компрессорной станции. Общее руководство технической политикой в области технологической предприятия и ее текущей эксплуатации возложено на Управление связи. связи 2.18. Электрохимзащита компрессорной станции Защита трубопроводов компрессорных станций от подземной коррозии должна быть комплексной, в связи с чем применяются два метода защиты: пассивный и активный. Пассивный метод защиты от коррозии предполагает создание непроницаемого барьера между металлом трубопровода и окружающим его грунтом. Это достигается нанесением на трубу специальных защитных покрытий. На территории компрессорных станций разрешается применять только усиленный тип изоляции. На предприятии "Мострансгаз" последние 3 года в качестве изоляционного покрытия применяется двухкомпонентная мастика "Фрусис-1000А" (импортного производства). Мастика наносится в трассовых условиях и предназначена для антикоррозионной защиты горячих участков подземных коммуникаций КС. Толщина наносимого покрытия 2,5-3,0 мм. Эксплуатационная температура до 80 °С. Мастика может с успехом применяться как на прямолинейных участках газопроводов, так и на участках сложной конфигурации (запорная арматура, фланцы, отводы и т.д.). Однако на практике не удается добиться полной сплошности изоляционного покрытия. Различные виды покрытия имеют неодинаковую диффузионную проницаемость и поэтому обеспечивают разную степень изоляции трубы от окружающей среды. В процессе строительства и эксплуатации в изоляционном покрытии возникают трещины, задиры, вмятины. Так как пассивным методом не удается осуществить полную защиту трубопровода от коррозии, одновременно применяется активная защита, связанная с управлением электрохимическими процессами, протекающими на границе металла трубы и грунтового электролита. Для защиты подземных трубопроводов от коррозии сооружаются установки катодной защиты (УКЗ). В состав УКЗ входят источник постоянного тока, анодное заземление, контрольно-измерительный пункт, соединительные провода и кабели. Анодные заземления на КС выполняют, как правило, глубинные из стальных труб диаметром 220 мм, толщиной стенки 10 мм. Глубина заложения этого типа заземлителей составляет от 50 до 200 м. Применяются также поверхностные аноды из железокремниевых сплавов (ферросилидов) типов АЗМ, "Менделеевец" или графитопластовые электроды типа ЭГТ. В качестве источника постоянного тока используются преобразователи типов ПСК, ПАСК, ТДЕ-9, В-ОПЕ. Главным критерием достижения катодной защиты является так называемый "поляризационный потенциал". Значением поляризационного потенциала, достаточного для катодной защиты, является минус 0,85 В. При наличии в грунте сульфатвосстанавливающих бактерий, значение защитного потенциала - 0,95В, на участках трубопроводов транспортируемого продукта - от 60 до 80 °С, поляризационный потенциал рекомендуется повышать до 1,00 В, а при температуре свыше 80 °С - до минус 1,05 В. Эксплуатацией УКЗ занимается служба ЭХЗ. Контроль за работой УКЗ осуществляется ежедневно. Один раз в месяц проводится измерение потенциала "труба-земля" в точке дренажа УКЗ, два раза в год измеряется потенциал по всей промплощадке в специально отведенных точках и раз в 5 лет проводится комплексное обследование коммуникаций КС. Комплексное обследование включает в себя измерения потенциала через каждые 5 м, отыскание мест повреждений изоляции с помощью прибора искателя повреждений изоляции (ИПИ). По результатам комплексного обследования проводится шурфование трубопроводов. В шурфах определяется состояние металла трубы и изоляционного покрытия, после чего проводится необходимый ремонт. 2.19. Грозозащита компрессорной станции Для защиты зданий и сооружений компрессорной станции и линейной части газопроводов от прямых ударов молнии, которая может вызвать пожар, взрыв и поражение людей, применяется молниезащита. Молниезащита выполняется в соответствии с "Инструкцией по устройству молниезащиты зданий и сооружений" РД 34.21.122-87 в зависимости от категорийности объекта по ПУЭ. I категория - это здания и сооружения зон класса B-I и B-II. II категория - это здания и сооружения зон плана B-Ia, B-Iб, B-Iг, B-IIa. Ill категория - все остальные. В соответствии с этим объекты транспорта газа относятся к II и III категориям. Молниезащита объектов КС и газопроводов по II категории выполняется в виде отдельно стоящих молниеотводов, наложением металлической сетки на неметаллическую кровлю или использованием в качестве молниеприемника металлической кровли здания. Для отвода молнии в землю применяется заземлитель в виде одного или нескольких металлических уголков или арматуры, толщиной не менее 10 мм, забитых на глубину 1,5 2,5 м в зависимости от удельного сопротивления грунта. Сопротивление растекания заземлителя молниеотвода должно быть не более 10 Ом, при высоком удельном сопротивлении грунта допускается до 50 Ом. Количество молниеотводов выбирается таким образом, чтобы они перекрывали все здания и сооружения, подлежащие защите. Кроме того, молния может привести к заносу высоких потенциалов по подземным трубопроводам и кабелям и электромагнитной индукции. Занос высоких потенциалов и электромагнитная индукция приводят к поражению людей, пожару и взрыву от искрения, выходу из строя электронного оборудования КИПиА и связи. Защита от заноса высоких потенциалов выполняется присоединением трубопроводов и оболочек кабеля к защитному заземлению с сопротивлением не менее 10 Ом. Защита от электромагнитной индукции осуществляется привариванием металлических перемычек между трубопроводами в местах их сближения менее 10 см через каждые 25 м. Глава 3 ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ГАЗОТУРБИННЫМ ПРИВОДОМ 3.1. Организация эксплуатации цехов с газотурбинным приводом Под понятием "техническая эксплуатация ГПА" понимается выполнение комплекса технических и организационных мероприятий, обеспечивающих эффективное использование и длительное поддержание на высоком техническом уровне состояния газоперекачивающего и вспомогательного оборудования компрессорных станций. Это значит, что план транспорта газа при эксплуатации газоперекачивающего оборудования необходимо выполнить с минимальными расходами топливного газа и смазочного масла, отсутствием вынужденных и аварийных остановок ГПА и обеспечением номинальной загрузки агрегатов. Высокий уровень эксплуатации ГПА достигается прежде всего выполнением следующих основных положений: - точным и неукоснительным знанием и выполнением эксплуатационным персоналом КС инструкций заводов-изготовителей, "Правил технической эксплуатации магистральных газопроводов" и других нормативных документов, действующих в системе ОАО "Газпром"; - соблюдением и выполнением установленных сроков проведения плановопредупредительных ремонтов (ППР) основного и вспомогательного оборудования, а также своевременным выполнением профилактических остановок компрессорных цехов; - организацией работ по повышению надежности и эффективности работы газоперекачивающего и вспомогательного оборудования, а при необходимости и выполнения работ по реконструкции и техническому перевооружению компрессорной станции; - создание условий для безопасной и безаварийной работы обслуживающего персонала. Для обеспечения качественного уровня эксплуатации ГПА необходим постоянный и надежный контроль за его работоспособностью как функционирования ГПА в целом, так и отдельных его элементов в соответствии с техническими условиями на всех режимах работы. Контроль проводится эксплуатационным персоналом по показателям, объем и точность измерений которых должны быть достаточными для обоснованного вывода о соответствии фактических показателей агрегата нормативным. В соответствии с этим эксплуатационный (дежурный) персонал КС обязан поддерживать заданный оптимальный режим работы ГПА, осуществлять контроль и периодическую регистрацию эксплуатационных параметров, анализировать их отклонение от нормальных величин, принимать меры по предупреждению опасных режимов работы. Организация эксплуатации осуществляется целым рядом эксплуатационных служб, входящих в состав линейных управлений. Среди них основными являются службы: - газокомпрессорная, обеспечивающая организацию эксплуатации механической части основного технологического оборудования и трубных обвязок КС, а также всего вспомогательного оборудования, участвующего в транспорте газа; энерговодоснабжения, обеспечивающая эксплуатацию электротехнического оборудования КС, а также систем: тепловодоснабжения и промышленной канализации; - контрольно-измерительных приборов и АСУ, обеспечивающая эксплуатацию средств автоматизации основного и вспомогательного оборудования КС и телемеханики. Производственные задачи, права и обязанности инженерно-технических работников этих служб определяются положениями и должностными инструкциями. Непосредственное управление и контроль за режимом работы КС осуществляется сменным персоналом и центральной диспетчерской службой (ЦДС) объединения. Для обеспечения нормальной эксплуатации должны быть обязательно выполнены следующие условия: - к эксплуатации ГПА должен допускаться только персонал, прошедший специальное обучение, сдавший экзамен и получивший разрешение на самостоятельную работу; - эксплуатационный персонал должен быть обеспечен необходимой технической документацией: инструкциями заводов-изготовителей, проектно-исполнительной документацией, соответствующими инструкциями по обслуживанию оборудования КС, в которые своевременно должны вноситься изменения и дополнения; - эксплуатационный персонал должен быть обеспечен необходимыми оборотными средствами и запасными частями и приспособлениями (ЗИП) для поддержания оборудования в соответствии с техническими условиями (ТУ) заводов-изготовителей. 3.2. Схемы и принцип работы газотурбинных установок Термин турбина происходит от латинского слова turbineus - вихреобразный, или turbo волчок. Турбина и есть двигатель, в котором механическая работа на валу силовой турбины получается за счет преобразования кинетической энергии газовой струи, которая, в свою очередь, получается в результате преобразования потенциальной энергии энергии сгоревшего топлива, подведенного к камере сгорания, в поток воздуха. В основе современных представлений о превращении теплоты в работу в двигателях внутреннего сгорания лежат два важнейших положения термодинамики: во-первых, невозможность создания вечного двигателя первого рода, т.е. такого двигателя, который без затраты какой-либо энергии может производить механическую работу (следствие первого начала термодинамики) и, во-вторых, невозможность создания вечного двигателя второго рода, в котором бы теплота полностью превращалась в работу (следствие второго начала термодинамики). Поэтому непременным условием создания любого теплового двигателя является наличие материальной среды - рабочего тела и, по меньшей мере, двух тепловых источников: источника высокой температуры (нагреватель), от которого получают теплоту для преобразования части ее в работу, и источника низкой температуры, которому отдается часть неиспользованной в двигателе теплоты. Следовательно, каждый двигатель внутреннего сгорания должен состоять из нагревателя, расширительной машины, холодильника и компрессорной машины. Так как процесс превращения теплоты в работу происходит непрерывно, то необходимо непрерывно, наряду с расширением, осуществлять процесс сжатия рабочего тела, причем при таких условиях, чтобы работа сжатия была естественно меньше работы расширения. Получаемая полезная работа определяется как разность работ расширения и сжатия рабочего тела. Характерной особенностью осуществления круговых процессов в газотурбинных двигателях является то, что все основные процессы цикла - сжатие, подвод теплоты, расширение непрерывно осуществляются в различных элементах двигателя (компрессор, камера сгорания, газовая турбина), расположенных последовательно по ходу рабочего тела. В зависимости от способов подвода теплоты к рабочему телу, организации процессов сжатия и расширения рабочего тела газотурбинные установки могут быть выполнены по различным схемам (рис. 3.1). ГТУ простейшего цикла в механическом отношении могут быть выполнены как одновальные (рис. 3.1,а), так и двухвальные (рис. 3.1,б). В одновальных установках все элементы газоперекачивающего агрегата (ГПА) - осевой компрессор, газовая турбина и нагнетатель находятся на одном валу, что естественно приводит к тому, что при работе все они имеют одну и ту же частоту вращения. Различный закон изменения характеристик газопровода и одновальной ГТУ приводит к тому, что при снижении частоты вращения, одновальная ГТУ быстрее теряет мощность, чем снижается мощность, потребляемая нагнетателем. Это приводит к тому, что одновальная ГТУ будет обеспечивать режим работы нагнетателя только в ограниченном диапазоне изменения частоты вращения. При ухудшении КПД нагнетателя или элементов ГТУ осуществить оптимальную работу ГПА с приводом от одновальной ГТУ без перепуска и дросселирования газа или без существенного повышения температуры газа перед ТВД будет уже трудно. Все это привело к тому, что в настоящее время одновальные ГТУ для перекачки газа на газопроводах не используются. В установках с разрезным валом, или с независимой силовой турбиной, где вал полезной мощности выделен от турбокомпрессора, нет такой однозначной связи и нагнетатель может практически иметь любую частоту вращения, ему необходимую. Следовательно, у двухвальной ГТУ каждому режиму работы системы ГТУ - нагнетатель, т.е. требованию N / N 0 = idem, соответствует ряд значений n / n0 по компрессору в границах изменения температуры наружного воздуха (при заданной температуре газов перед турбиной) или наоборот. При постоянной частоте вращения вала осевого компрессора и переменной частоте вращения силового вала, температура перед газовой турбиной высокого давления может практически оставаться постоянной в достаточно широком диапазоне изменения частоты вращения вала силовой турбины. Это значит, что полезная мощность ГТУ будет изменяться пропорционально изменению КПД силовой турбины. Кроме того, двухвальные ГТУ имеют несколько лучшие экономические характеристики не только на частичных нагрузках, но и на расчетной, когда одновальная установка, имея некоторый запас по мощности, на номинальной нагрузке будет обеспечивать режим работы нагнетателя ниже расчетного. Благодаря этим особенностям, двухвальные установки с регенерацией (3.1в) и без регенерации (3.1б) теплоты отходящих газов и получили широкое распространение на газопроводах. Рис. 3.1. (а,б) - Простейшие схемы ГТУ открытого типа; (в) - ГТУ с регенерацией теплоты отходящих газов; (г) - ГТУ простого цикла с двумя компрессорами; (д) - ГТУ с промежуточным подводом теплоты при сжатии и промежуточным отводом теплоты при расширении с регенерацией теплоты: К - осевой компрессор; КС - камера сгорания; Р - регенератор, ТВД - турбина высокого давлеия; ТНД - турбина низкого давления; ТСД - турбина среднего давления; Н нагнетатель; ПО - рекуператор (промежуточный холодильник) Рабочий процесс установки с регенерацией теплоты отходящих газов осуществляется следующим образом: атмосферный воздух после прохождения системы фильтров (на схеме они не показаны) и сжатия в осевом компрессоре (К) поступает в воздухоподогреватель (регенератор) (Р), где за счет использования теплоты отходящих из турбины газов его температура повышается на 200-250 °С. После регенератора сжатый воздух поступает в камеру сгорания (КС), куда одновременно извне подводится топливный газ. В результате сжигания топлива температура образовавшихся продуктов сгорания перед газовой турбиной высокого давления (ТВД) доводится до величины, обусловленной жаростойкостью дисков и лопаток турбины. После расширения в газовой турбине продукты сгорания проходят регенератор, в котором они частично охлаждаются, отдавая часть теплоты воздуху, идущему из осевого компрессора в камеру сгорания, и затем через дымовую трубу выбрасываются в атмосферу. Сверху, рис. 3.1в показаны процессы, характеризующие образование цикла ГТУ в координатах P v и T S . На этих графиках процесс 1-2 - характеризует сжатие в осевом компрессоре; 2-3 - процесс подвода теплоты в регенераторе и камере сгорания; 3-4 процесс расширения рабочего тела в газовой турбине; 4-1- процесс выхлопа рабочего тела в атмосферу. Здесь же приведен цикл ГТУ и в координатах T S . Линиями 1-2’ и 3-4’ отмечены соответственно реальные процессы сжатия и расширения рабочего тела в цикле, штриховыми 1-2 и 3-4 - процессы сжатия и расширения в идеальном цикле ГТУ. Коэффициент полезного действия установок с регенерацией теплоты отходящих газов при существующих параметрах цикла может достигать величины 32-35%, что во всех случаях при тех же параметрах цикла на 4-5% больше, чем в установках без регенерации теплоты отходящих газов. В настоящее время около тысячи агрегатов, в основном мощностью 6 и 10 МВт, эксплуатируются в ОАО "Газпром" с пластинчатыми регенераторами теплоты (рис. 3.2). Однако необходимо отметить, что эти пластинчатые регенераторы имеют ряд конструктивных и технологических недоработок, которые после нескольких десятков пусков и остановок ГТУ начинают сказываться на потере герметичности регенератора. В результате регенератор теряет свои показатели, падает степень регенерации, а следовательно и ухудшаются характеристики ГТУ. В настоящий момент на смену им приходят трубчатые и термопластинчатые регенераторы. Регенераторы экономически эффективно устанавливать на компрессорных станциях, где загрузка по времени работы составляет не менее 80 %. Чисто конструктивно такие ГТУ имеют низкую степень сжатия за осевым компрессором и вследствие этого получается значительная разница температуры воздуха за осевым компрессором и температуры отработанных газов, что обеспечивает высокий коэффициент регенерации теплоты в ГТУ. Рис. 3.2. Воздухоподогреватель (регенератор) пластинчатого типа: 1 - теплообменные поверхности; 2 - ребра; 3 - коллектор; 4 - опора Тем не менее, регенерация теплоты отходящих газов с использованием герметичных регенераторов (в частности, трубчатых) остается одним из наиболее доступных и термодинамически эффективных способов повышения экономичности ГТУ в эксплуатационных условиях, когда одним из главных направлений по дальнейшему совершенствованию газотранспортной системы страны является разработка и использование ресурсоэнергосберегающих технологий при транспорте природных газов. О целесообразности использования регенеративных ГТУ на КС свидетельствует и тот факт, что в последние годы отмечены случаи перевода ряда эксплуатируемых безрегенеративных установок типов ГТК-10И и ГТК-25И на работу по регенеративному циклу с использованием для этого регенераторов трубчатого типа (рис. 3.3). Рис. 3.3. Воздухоподогреватель (регенератор) трубчатого типа: 1 - трубчатый пучок; 2 - трубная доска; 3 - разделительная трубная доска; 4 - камера продуктов сгорания; 5 - коллектор; 6 - опора Вопрос о целесообразности применения регенеративных ГТУ на газопроводах должен решаться на основе термодинамических и основанных на них технико-экономических расчетах с учетом накопленного опыта эксплуатации установок подобного типа и для каждой конкретной станции индивидуально, исходя из цены на энергоносители. На рис. 3.1г приведена схема ГТУ простого цикла с двумя осевыми компрессорами без промежуточного охлаждения воздуха между ними и независимой силовой турбиной для привода нагнетателя. Установки подобных схем, созданные по типу авиационных ГТУ, позволяют получить в цикле высокую степень сжатия (до 18-25) и обеспечить оптимальную работу компрессоров на пусковых и переменных режимах. Высокая степень сжатия при относительно высоких температурах продуктов сгорания перед турбиной, позволяет получить в таких установках КПД на уровне 33-35% и выше. Компактность таких установок достигается размещением обоих компрессоров, камер сгорания и газовых турбин в одном корпусе. Привод компрессоров низкого и высокого давления осуществляется соответственно от турбины среднего и высокого давления, используя схему "вал в валу". Опыт эксплуатации газоперекачивающих агрегатов типа ГТН-25-1, производства НЗЛ, который реализовал этот цикл с двумя осевыми компрессорами, показал, что агрегаты данной конструкции имеют очень низкую надежность и большие затраты при проведении ремонта. Газотурбинные установки более сложных теплотехнических схем (рис. 3.1д) - с промежуточным отводом теплоты в процессе сжатия, промежуточным подводом теплоты в процессе расширения и с регенератором, при существующих достижениях в области компрессоростроения и турбостроения позволяют достичь КПД установки на уровне 4347%. Цикл такого двигателя в координатах P V приведен на рис. 3.4. Рис. 3.4. Цикл ГТУ с промежуточным отводом теплоты в процессе сжатия и промежуточным подводом теплоты в процессе расширения По линии 1-2 здесь осуществляется сжатие воздуха в компрессоре К1 с подводом к нему работы ( Lк1 ) от турбины среднего давления (см. рис. 3.1д), по линии 2-3 осуществляется отвод теплоты от воздуха в промежуточном холодильнике (ПО). По линии 3-4 осуществляется дальнейшее сжатие воздуха в компрессоре высокого давления (К 2 ), с подводом к нему работы ( Lк2 ) от турбины высокого давления. По линии 4-6 осуществляется подвод теплоты, вначале в регенераторе на участке 4-5, а затем в камере сгорания высокого давления (КС 1 ). После камеры сгорания (КС 1 ), продукты сгорания, расширяясь в ТВД, совершают работу ( Lт1 ), идущую на привод компрессора (К 2 ). После ТВД продукты сгорания направляются в камеру сгорания (КС 2 ), где их температура за счет дополнительного подвода теплоты на линии 7-8 вновь доводится до уровня температуры, равной температуре перед ТВД. По линии 8-9 происходит дальнейшее расширение продуктов сгорания, вначале в турбине среднего давления и далее в силовой турбине с получением работы. Работа турбины среднего давления идет на привод компрессора (К 1 ), работа силовой турбины - на привод полезной нагрузки. Рассмотренный трехвальный двигатель с теплотехническими мероприятиями позволяет получить не только высокий КПД на расчетной нагрузке, но и практически удержать его при нагрузке до 50-60% от номинальной, имея максимум КПД в интервале 80-90% номинальной мощности. При кажущейся сложности такой трехвальный двигатель может быть выполнен весьма компактным. Повышение экономичности ГПА с газотурбинным приводом за счет рационального использования теплоты отходящих газов, можно достаточно хорошо осуществить путем использования установок так называемого парогазового цикла (рис. 3.5), сочетающих в себе цикл газовой турбины на уровне высоких температур рабочего тела и цикл паровой турбины, работающий на отходящих продуктах сгорания ГТУ. По этой схеме продукты сгорания ГТУ после турбины низкого давления поступают в котел-утилизатор для выработки пара высокого давления. Полученный пар из котла-утилизатора поступает в паровую турбину, где, расширяясь, вырабатывает полезную работу, идущую на привод нагнетателя или электрогенератора. Отработанный пар после паровой турбины проходит конденсатор, конденсируется, и полученная жидкость насосом вновь направляется в котелутилизатор, замыкая цикл силовой установки. Схема цикла парогазовой установки в координатах T S приведена на рис. 3.6. Рис. 3.5. Принципиальная схема ПГУ с котлом - утилизатором: ОК - осевой компрессор; КС - камера сгорания; ГТ - газовая турбина; Н - нагнетатель; КУ котел-утилизатор; ПТ - паровая турбина; ЭЛ - электрогенератор; К - конденсатор; КН конденсатный насос; Д - деаэратор; ПН - питательный насос Рис. 3.6. Схема цикла парогазовой установки в координатах T S На этой схеме в верхней её части показан цикл ГТУ, в нижней части - цикл паросиловой установки. На линии 1-2 цикла ГТУ осуществляется процесс сжатия воздуха в осевом компрессоре, на линии 2-3 - подвод теплоты в регенераторе и камере сгорания, на линии 34 - процесс расширения продуктов сгорания в турбине, на участке 4-5 линии 4-1 осуществляется отвод теплоты от продуктов сгорания, прошедших газовую турбину к воде и пару в котле-утилизаторе паросиловой установки. Подвод теплоты к воде в котле-утилизаторе идет на линии 1’-2’, где она нагревается до температуры кипения. Дело в том, что температура воды на входе в котел-утилизатор практически равна ее температуре на выходе из конденсатора и лежит значительно ниже температуры кипения, соответствующей давлению воды ( P ) на выходе из насоса. Поэтому в паровом котле вода вначале нагревается при постоянном давлении ( P ) до температуры кипения по линии 1’-2’ и испаряется, превращаясь в сухой насыщенный пар (линия 2’-3’). Полученный пар поступает в пароперегреватель, который обычно составляет одно целое с паровым котлом, перегревается там (линия 3’-4’) до нужной температуры (t) и затем поступает в паровую турбину, где расширяется по линии 4’-5’. На линии 5’-1’ пар конденсируется в конденсаторе и вода насосом вновь подается в котел-утилизатор. Цикл замыкается. Установки подобных схем находят применение в стационарной энергетике, отдельные образы используются на газопроводах Германии. В 1995 г. была принята в эксплуатацию первая опытно-промышленная парогазовая установка в России на КС "Грязовец" на базе ГТН-25 и паротурбинной установки мощностью 10 МВт. В настоящий момент разрабатывается большой ряд установок парогазового цикла, мощностью от 0,5 до 6 МВт, которые будут применяться на компрессорных станциях для выработки электроэнергии. КПД схем подобных установок может достигать величины 45-50%. В значительной степени это зависит от значения мощности, которая при этом вырабатывается паровой турбиной. Однако к недостаткам этой схемы следует отнести определенное удорожание энергопривода КС, усложнение эксплуатации подобных установок на газопроводах, особенно в суровых природно-климатических условиях, необходимость водоподготовки и т.д. Все это позволяет утверждать, что эти установки не выйдут из стадии использования на КС отдельных опытно-промышленных образцов. Предпочтение в эксплуатации будет отдаваться главным образом двухвальным установкам простейших схем с регенерацией или без регенерации теплоты отходящих газов. 3.3. Подготовка ГПА к пуску Подготовка ГПА к пуску является одним из ответственных этапов в ее эксплуатации. Разрешение на подготовку ГПА к пуску сменный персонал КС получает от центральной диспетчерской службы (ЦДС) производственного предприятия, которое обязательно записывается в оперативном журнале сменного диспетчера (инженера). Перед пуском ГПА на нем необходимо выполнить ряд подготовительных работ. Объем этих работ оговаривается инструкциями по эксплуатации и зависит прежде всего от того, из какого состояния пускается агрегат. Пуск ГПА может производиться из следующих состояний: - "горячий резерв"; - "резерв"; - после выполнения ремонта ГПА; - первый пуск после монтажа. При нахождении агрегата в состоянии "горячий резерв" на нем не требуется выполнять каких-либо подготовительных работ; на агрегате необходимо только поддерживать предпусковые условия, которые обеспечат его немедленный запуск от кнопки "Пуск". На агрегате, находящимся в "резерве", пуск можно обеспечить через 1,5-2 ч, в зависимости от типа ГПА после получения указания диспетчера. Это время необходимо для подогрева масла, проверки состояния элементов управления запорной арматуры, подачи напряжения и т.п. Наибольший объем подготовительных работ на ГПА выполняется перед первым пуском после монтажа, т.е. в процессе пусконаладочных работ. Рассмотрим объем работ, выполняемых на ГПА после проведения на нем среднего, капитального ремонта или регламента, как наиболее характерного для текущей эксплуатации. При подготовке ГПА к пуску необходимо: - провести внешний осмотр оборудования и убедиться в отсутствии посторонних предметов, особо тщательно проверить отсутствие горючих материалов, а также баллонов с кислородом или пропаном; - выполнить осмотр входного и выходного тракта ГПА (газоходов и воздуховодов), а также воздухозаборной камеры на отсутствие посторонних предметов, надежного крепления фильтров на всасе; - выполнить контрольный анализ масла и проверить его уровень в маслобаке и гидрозатворе переливного устройства; - убедиться, что температура масла в маслобаке выше 25 °С, при необходимости обеспечить его подогрев; - проверить положение опор ГПА, опор и компенсаторов трубопроводов, тяг, связей, фундаментов и дистанционных болтов, шпонок, устройств контроля температурных расширений корпусов ГПА, воздуховодов и газоходов; - проверить положения запорной арматуры в обвязке ГПА. При этом краны № 5, 3бис, 9, 10 должны быть открыты, а краны № 1, 2, 4, 6, 11, 12, 13, 14, 15 закрыты; - убедиться в готовности к действию системы загазованности, системы и средств пожаротушения; - при температуре наружного воздуха от +3 °С до -5 °С необходимо включить систему антиобледенения; - проверить наличие и оформление всей ремонтной документации; - убедиться в наличии необходимого давления топливного и пускового газа, в открытии вентилей на подачу импульсного газа к запорной арматуре; - подать оперативное напряжение на системы управления и силовое напряжение на остальные системы и устройства агрегата. Здесь перечислен основной набор работ, который в обязательном порядке необходимо выполнять при подготовке ГПА к пуску после ремонта. Однако каждый ГПА имеет свои специфические требования, учитывающие его конструктивные и технологические особенности. Так, для ГПА контейнерного и блочного исполнения перед пуском необходимо проверить работу вентиляторов наддува и отсоса пыли, прогреть до температуры +5 °С отсек блока двигателя и т.д. В любом случае предпусковые работы проводятся по специальной технологической маршрутной карте, которая учитывает все особенности ГПА и его систем на компрессорной станции. После проведения подготовительных работ в соответствии с инструкциями заводовизготовителей необходимо путем комплексного опробования или имитации произвести проверку защит и сигнализации ГПА. 3.4. Проверка защиты и сигнализации ГПА Защита газотурбинного агрегата и нагнетателя от недопустимых режимов работы является одной из основных функций системы автоматического регулирования ГПА. Система зашиты, обеспечивая защиту ГПА во время пуска и остановки, также автоматически выполняет операции, необходимые для восстановления нормального режима в процессе работы. При аварийном режиме она останавливает агрегат и подает аварийный сигнал обслуживающему персоналу. Защитные устройства предотвращают повреждение агрегата и обеспечивают безопасность обслуживающего персонала при возникновении аварийных состояний. Все системы защиты действуют независимо от системы управления с тем, чтобы при возникновении неисправности в системах управления, системы защиты не вышли бы из строя. Во всех случаях быстрое отключение турбины и остановка агрегата при возникновении опасного состояния осуществляется прекращением подачи топливного газа к камере сгорания стопорным клапаном и открытием клапанов для выпуска воздуха из компрессора. Противопомпажная защита воздушного компрессора осуществляется сбросными клапанами, частично сбрасывающими воздух из компрессора. Система защиты ГТУ предохраняет агрегат в случае отклонения показателей за допустимые пределы: давления масла смазки, осевого сдвига роторов, температуры подшипников, перепада "масло-газ", температуры продуктов сгорания, давления топливного газа, частоты вращения роторов, вибрации подшипников, а также в случаях погасания факела в камере сгорания, нарушения заданной последовательности пусковых операций, задержке агрегата в зоне запрещенной частоты вращения, помпаже нагнетателей. Кроме агрегатных систем автоматического управления и защиты ГТУ, существует комплекс средств контроля и автоматики компрессорного цеха, осуществляющий оперативное управление, защиту и контроль за работой оборудования цеха и объектов КС. В этот комплекс входят такие общестанционные системы защиты: - защита цеха или укрытия ГПА от загазованности (высокой концентрации газа); - защита цеха или укрытия ГПА от пожара; - защита компрессорной станции при аварийных ситуациях (аварийная остановка компрессорной станции ключом КАО); - защита по давлению на выходе компрессорной станции; - защита по высокой температуре газа на выходе компрессорной станции; - защита по высокому уровню жидкости в пылеуловителях, сепараторах и др. При срабатывании защитного устройства, которое может быть электрическим, гидравлическим или пневматическим, и появлении защитного сигнала, осуществляется экстренная остановка агрегата. Так, применительно к агрегатам типа ГТК-10, экстренную остановку осуществляют органы предельной защиты, которые включают стопорный клапан, два электромагнитных клапана, подключенные к электрической системе защиты, два бойковых автомата безопасности, срабатывающих при достижении предельно допустимых частот вращения валов турбодетандера и турбин низкого давления или от ручного воздействия на кнопку управления. При аварийной ситуации одним из перечисленных устройств из линии предельной защиты выпускается воздух, давление снижается и стопорный клапан перекрывает подачу топливного газа к камере сгорания. Одновременно закрывается и регулирующий клапан. Открываются полностью выпускные воздушные клапаны (ВВК) осевого компрессора и в результате турбина быстро останавливается. Наладка защит ГТУ и нагнетателя проводится в три этапа: перед пуском на остановленной турбине, при пуске, работе без нагрузки и с нагрузкой. Приведем краткое описание основных систем защиты применительно к агрегату ГТК-104. Защита по давлению масла смазки Эта защита останавливает агрегат при падении давления масла в смазочных системах турбины и нагнетателя ниже установленных величин (< 0,2 кг/см 2 ). Низкое давление масла смазки может нарушить условия смазки и вызвать разрушение подшипников ГПА. Поэтому необходимо проверить включение защиты по маслу. Измерение давления производится электроконтактными манометрами (ЭКМ). При падении давления смазки подшипников стрелка манометра замыкает контакты, выдавая через реле на главный щит управления (ГЩУ) сигнал "Аварийное давление масла". Одновременно с аварийным сигналом должен включаться резервный масляный насос (РМН), обеспечивая давление в смазочной системе не менее 0,4 кг/см 2 . Защита по погасанию факела Система обнаружения пламени выполняет две функции. Во время нормального запуска агрегата светочувствительные элементы фотореле обнаруживают установление пламени в камере сгорания и разрешают продолжать последовательность запуска агрегата. В противном случае прекращается подача топливного газа и, таким образом, исключается возможность его скопления в турбине, а следовательно, и возможность взрыва. В случае срыва пламени во время работы немедленно прекращается подача топливного газа в камеру сгорания, в результате чего исключается возможность поступления несгоревшего топлива в патрубок турбины, где могло бы произойти вторичное зажигание в результате соприкосновения топливного газа с горячими поверхностями, что опасно как для обслуживающего персонала, так и для самого оборудования. Эта цепь защиты включается после открытия стопорного и регулирующего клапанов. При проверке защит, после включения электропитания фотореле, должна сработать аварийная защита по импульсу от фотореле. При этом должны сработать электромагнитные клапаны в линии предельной защиты, закрыться стопорный и регулирующий клапаны (СК и РК), включиться аварийный сигнал "Факел погас". Защита по осевому сдвигу роторов Эта защита срабатывает, останавливая агрегат, при увеличении давления масла в системе защиты по осевому сдвигу выше установленных величин. При осевом сдвиге возможно задевание вращающихся деталей агрегата за неподвижные и разрушение отдельных узлов агрегата. Масло (воздух) к реле осевого сдвига (РОС) турбокомпрессора, силовой турбины и нагнетателя поступает через шайбы диаметром 3 мм, а сливается через зазоры между соплами реле и упорными дисками на валах агрегата. Давление масла на ЭКМ должно составлять 1,2-1,8 кг/см 2 (давление воздуха при гидропневматической системе регулирования должно составлять 0,3-0,6 кг/см 2 ). Изменение давления масла, которое происходит при осевом сдвиге ротора, фиксируется электроконтактными манометрами системы защиты. Контакты на манометрах (ЭКМ) должны срабатывать при повышении давления масла до 3-3,5 кг/см 2 (или превышении давления по воздуху свыше 1 кг/см 2 ), при этом на ГЩУ подается аварийный сигнал "Авария по осевому сдвигу". Защита по перепаду между маслом уплотнения и газом в полости нагнетателя (защита "масло-газ") Для предотвращения протечек газа по валу из нагнетателя в машинный зал применяется система уплотнения нагнетателя. С этой целью к торцевому уплотнению, совмещенному с опорным вкладышем подшипника нагнетателя, подается масло с давлением на 1,0-1,5 кг/см 2 больше давления газа в нагнетателе. Для поддержания постоянной разности давления между маслом и газом применен регулятор перепада давления (РПД). Защита по перепаду давления "масло-газ" осуществляется с помощью дифференциального реле давления типа РДД-1М, осуществляющего электрическую блокировку и автоматическое переключение с рабочего винтового масляного насоса уплотнения (ВМНУ) на резервный при снижении перепада давления, а также остановку агрегата с отключением нагнетателя от газопровода при полном исчезновении перепада. Таким образом, при проверке защиты по перепаду "масло-газ" проверяют резервирование насосов (т.е. включение резервного насоса при отключении работающего ВМНУ). При отключении электродвигателей обоих ВМНУ, после установленной выдержки времени, должна срабатывать защита по уменьшению перепада давления в уплотнении. При этом должен закрыться кран № 4 и включиться сигнал на ГЩУ "Аварийный перепад "масло-газ". При проверке работы РПД следят, чтобы давление масла все время было выше давления газа на 1,0-1,5 кг/см 2 . Необходимо проверить также, что при выключенном ВМНУ кран № 4 нельзя открыть ключом управления. Сигнал об открытии крана № 4 включает защиту по перепаду. При проверке защиты и сигнализации ГПА необходимо произвести опрессовку масляной системы уплотнения нагнетателя. Предохранительный клапан в клапанной коробке ВМНУ ограничивает максимально допустимое давление на уровне 8,0 МПа при максимальном рабочем давлении насоса 6,4 МПа. При максимальном рабочем давлении ВМНУ 7,5 МПа, предохранительный клапан настраивают на максимальное давление 8,8 МПа. Кроме этого, необходимо проверить защиту по низкому давлению уровня масла в аккумуляторе, системы уплотнения "масло-газ", а также работу кранов обвязки нагнетателя. Убедиться, что при перепаде давления на кране № 1 больше 0,2-0,3 МПа краны № 1 и 2 нельзя открыть ключом управления. Защита от превышения температуры газа Эта защита является одной из основных систем защит газовой турбины. При нормальных условиях эксплуатации температура газа обычно поддерживается регулированием расхода топлива. Однако при неисправностях в системе регулирования, помпажах осевого компрессора или нагнетателя количество подаваемого топлива, а значит, и температура газа могут превысить установленные нормы. Это может привести к выгоранию лопаток проточной части, разрушению лопаточного аппарата и другим тяжелым последствиям. В начале система защиты от превышения температуры газа включает предупредительный звуковой и световой сигналы, что указывает на необходимость разгрузки турбины, предотвращая тем самым ее отключение. Если же температура газа будет продолжать повышаться, то система защиты останавливает агрегат. Система защиты спроектирована таким образом, что является независимой от системы регулирования температуры газа. Температуру газов измеряют термопарами, устанавливаемыми за ТНД или перед ТВД. В качестве вторичных приборов в цепи защиты по температуре газа используют потенциометр КСП и автомат температурной защиты АТЗ. Защита по превышению частоты вращения роторов ТВД, ТНД и турбодетандера Система защиты от превышения частоты вращения предназначена для защиты газовой турбины от возможных повреждений, вызываемых превышением максимальной частоты вращения валов ТНД, ТВД и турбодетандера. При повышении частоты вращения может произойти отрыв лопаток, разрушение замков и дисков, могут появиться осевые сдвиги и разрушения подшипников, корпусных деталей ГТУ и т.д. Чтобы предотвратить превышение частоты вращения роторов ГТУ свыше допустимых значений, применяют разного рода автоматы безопасности. Легко разгоняемый ротор ТНД имеет два автомата безопасности: центробежный (механический, бойкового типа) и гидродинамический. Бойковый автомат имеет и ротор турбодетандера. Защита от превышения частоты вращения ротора ТВД осуществляется по давлению масла за главным масляным насосом. Настройку автоматов безопасности для ГПА типа ГТК-10-4 производят при следующих частотах вращения: Наименование защитного устройства Частота вращения вала при срабатывании защиты, об/мин Бойковый автомат на валу ТНД 5350+80 Гидродинамический автомат вала ТНД 5250+80 Бойковый автомат на валу турбодетандера 9800±700 Защита по температуре подшипников Система защиты по температуре подшипников выдает предупреждающий и аварийный сигналы при возрастании температуры выше допустимой, что может привести к разрушению подшипников, выплавлению баббита вкладышей, осевым сдвигам, повышенной вибрации и т.п. Защита по температуре подшипников осуществляется с помощью малогабаритных платиновых термометров сопротивления (ТСП), установленных во вкладышах опорных подшипников и колодках упорных подшипников. Термометры сопротивления подключены к электронному мосту, который осуществляет измерение и регистрацию температуры подшипников, а также выдает предупреждающий (при 75 °С) и аварийный (при 80 °С) сигналы на ГЩУ. Система защиты от вибрации Защита агрегата от вибрации осуществляется с помощью датчиков, размещаемых на корпусах подшипников ГПА. При этом вибрация измеряется в трех направлениях: вертикальном, поперечном и осевом. Сигнал поступает от пьезодатчика. Повышенная вибрация может привести к нарушению условий смазки и разрушению подшипников, задеваниям вращающихся деталей в прочной части и другим аварийным ситуациям. Имеется два уровня вибрации. При достижении первого уровня включается предупредительная сигнализация (сигнализация срабатывает при значении виброскорости V с = 7,1 мм/с). При достижении второго уровня, когда вибрация становится более 11,2 мм/с, срабатывает аварийная сигнализация и происходит остановка агрегата. Кроме перечисленных выше основных систем защиты применяются и другие: - по минимальному и максимальному уровню масла в маслобаке агрегата; - защита по аварийной остановке от кнопки АО; - защита по давлению топливного газа; - защита по предотвращению работы вала турбокомпрессора в диапазоне резонансных частот вращения 2500-4300 об/мин (более 5 мин); - защита нагнетателя от помпажа; - защита по разряжению на всасе осевого компрессора. Проверку защиты в обязательном порядке и в соответствии с Правилами технической эксплуатации проводят при подготовке ГПА к пуску. Проверку проводит комиссия в составе сменного инженера, инженера службы КИПиА, машиниста ТКЦ, работники КИПиА с оформлением специального протокола приемки-сдачи защиты. 3.5. Пуск ГПА и его загрузка Пуск ГПА является самым ответственным этапом в организации эксплуатации компрессорной станции. Это связано с тем, что при пуске ГПА одновременно включается в работу очень большое количество систем как самого агрегата, так и вспомогательных систем КС, от подготовки и правильной настройки которых зависит, насколько надежно этот пуск осуществляется. В процессе трогания роторов ГТУ начинают расти динамические нагрузки, возникают термические напряжения в узлах и деталях от прогрева ГТУ. Рост теплового состояния ведет к изменению линейных размеров лопаток, дисков, изменению зазоров в проточной части, тепловому расширению трубопроводов. При трогании ротора в первый момент не обеспечивается устойчивый гидравлический клин в смазочной системе. Идет процесс перехода роторов с рабочих колодок на установочные. Компрессор ГПА близок к работе в зоне помпажа. Через нагнетатель осуществляется большой расход газа при низкой степени сжатия, что ведет к большим скоростям, особенно трубопроводов рециркуляции, что вызывает их вибрацию. В процессе запуска до выхода на режим "малого газа" валопроводы некоторых типов ГПА проходят через обороты, совпадающие с частотой собственных колебаний, т.е. через резонансные обороты. На начальном этапе пуска вследствие неустановившегося режима или нарушений в работе системы регулирования может происходить и заброс температуры. Из сказанного можно сделать вывод, что процесс запуска характеризуется очень большим количеством и сочетанием неустановившихся режимов работы, а также периодического их изменения. Правильные действия персонала при пуске агрегата - один из главных показателей уровня эксплуатации компрессорной станции. Нарушение технологии ремонта, нарушение регулировок узлов и деталей, любое неправильное действие в процессе пуска, сбои в работе защиты скажутся на пуске и обязательно приведут к нарушению алгоритма пуска и его сбою, а порою, при грубых нарушениях, и к аварийному ремонту ГТУ. Любые сбои на этапе запуска могут оказать существенное влияние и на эксплуатационные показатели в процессе работы машины. Время пуска зависит от типа ГПА. Для стационарных ГПА оно составляет 20-30 мин, для ГПА с авиационным приводом 5-10 мин. Для стационарных оно больше по причине необходимости обеспечения равномерного прогрева корпусных узлов и деталей ГТУ. Эти узлы и детали имеют большую массу, поэтому для обеспечения их равномерного прогрева и одинакового расширения необходимо больше времени. Пуск ГПА осуществляется с помощью пусковых устройств. В качестве основных устройств применяются турбодетандеры, работающие в основном на перепаде давления природного газа, который предварительно очищается и редуцируется до необходимого давления. Турбодетандеры установлены на всех стационарных и некоторых авиационных ГПА. Иногда в качестве рабочего тела применяется сжатый воздух. Схема обвязки пускового устройства и топливного газа показана на рис. 3.7. Рис. 3.7. Принципиальная схема системы топливного и пускового газа: ТГ - топливный газ; ПГ - пусковой газ; ВЗК - воздухозаборная камера; ТД - турбодетандер; ОК - осевой компрессор; КС - камера сгорания; ТВД - турбина высокого давления; ТНД турбина низкого давления; Н - нагнетатель; РЕГ - регенератор Кроме турбодетандера, широкое применение нашли электростартеры, которые применяются на судовых ГПА. Ряд агрегатов оборудован системой гидравлического запуска. Мощность пусковых устройств составляет 0,3-3 % мощности ГПА в зависимости от типа ГПА - авиационных или стационарных. Рассмотрим типовой алгоритм автоматического запуска стационарного ГПА с полнонапорным нагнетателем. При пуске ГПА можно выделить три этапа. На первом этапе раскрутка ротора осевого компрессора и турбины высокого давления происходит только благодаря работе пускового устройства, а сам алгоритм протекает следующим образом. После нажатия кнопки "Пуск" включается пусковой насос масло-смазки и насос маслоуплотнения. Открывается кран № 4 и при открытом кране № 5 осуществляется продувка контура нагнетателя, в течение 15-20 с. После закрытия крана № 5 и роста давления в нагнетателе до перепада 0,1 МПа на кране № 1 производятся открытие крана № 1, закрытие № 4 и открытие агрегатного крана № 6. При этом произошло заполнение контура нагнетателя, и такой пуск называется пуском ГПА с заполненным контуром. Далее включается валоповоротное устройство, вводится в зацепление шестерня турбодетандера, открываются гидравлический клапан № 13 и стопорный клапан системы регулирования ГПА. Затем открывают кран № 11 и закрывается № 10 и отключается валоповоротное устройство. Агрегат начинает вращаться от турбодетандера. Первый этап раскрутки заканчивается открытием крана № 12 и закрытием крана № 9. На втором этапе раскрутка ротора турбокомпрессора производится совместно турбодетандером и турбиной. При достижении оборотов турбокомпрессора, достаточных для зажигания смеси ~ 400 1000 об/мин, включается система зажигания и открывается кран № 15, подающий газ на запальное устройства камеры сгорания. О нормальном зажигании сигнализирует датчик-фотореле; через 2-3 с открывается кран № 14 и начинает осуществляться подача газа на дежурную горелку. Примерно через 1-3 мин после набора температуры ~ 150-200 °С заканчивается "первый" этап прогрева, открывается регулирующий клапан на величину 1,5-2 мм и начинается второй этап прогрева, который продолжается ~ 10 мин. Затем происходит постепенное увеличение оборотов турбины высокого давления за счет открытия газорегулирующего клапана. При достижении оборотов ~ 40 45 % от номинала турбина выходит на режим самоходности; закрываются краны № 13 и 11, открывается кран № 10. При выходе из зацепления муфты турбодетандера заканчивается второй этап раскрутки ротора. Рис. 3.8. Алгоритм пуска агрегата ГТК-10 по времени: I - включение ПМН, МНУ; открытие крана № 4; закрытие крана № 5; открытие крана № 1 и 2; закрытие крана № 4; II - включение муфты турбодетандера, открытие крана № 13, включение ВПУ, открытие стопорного крана и крана № 11; включение турбодетандера, отключение ВПУ, срабатывание РДВ, открытие крана № 12, включение запала (зажигание); III - прогрев агрегата на дежурной горелке 2-3 мин; IV - открытие РК, прогрев 1 мин; V - отключение турбодетандера закрытием крана № 13, вывод из зацепления муфты турбодетандера, закрытие крана № 11. Дальнейшее открытие РК с интервалом 1 мин для ступенчатого прогрева ГТУ На третьем этапе происходит дальнейший разгон ротора турбокомпрессора путем постепенного увеличения подачи газа в камеру сгорания. При этом закрываются антипомпажные клапаны осевого компрессора, турбоагрегат переходит работать с пусковых насосов на основные, приводимые во вращение уже от роторов агрегата. При увеличении частоты вращения до величины, равной частоте вращения других нагнетателей цеха, открывается кран № 2 и закрывается агрегатный кран № 6, включается табло "Агрегат в работе". Алгоритм пуска агрегата ГТК-10-4 во времени схематично показан на рис. 3.8. Пуск агрегата запрещается: - при неисправности любой, хотя бы одной защиты на ГПА; - при не до конца собранных деталях и трубопроводов агрегата; - при повышенном перепаде масла на фильтрах, неудовлетворительном качестве масла, наличии утечек масла смазки и масла уплотнения; - при неустранении дефектов, обнаруженных на ГПА, до вывода в ремонт; - при вынужденной и аварийной остановках до устранения причины, вызвавшей остановку; - при неисправности системы пожаротушения и контроля загазованности, а также при обнаружении промасленных участков газоходов и воздуховодов. 3.6. Обслуживание агрегата и систем КС в процессе работы Обслуживание ГПА в процессе пуска, остановки и работы осуществляет оперативный дежурный персонал, которым руководит сменный инженер (диспетчер). Процесс эксплуатации ГПА не существует самостоятельно. Эксплуатация компрессорного цеха осуществляется как единый технологический комплекс, взаимосвязанный с линейной частью газопровода и работой соседних КС. Поэтому количество работающих ГПА и режим их работы определяется центральной диспетчерской службой (ЦДС) предприятия. В соответствии с ее заданием оперативный персонал обязан обеспечивать оптимальный режим перекачки газа через компрессорную станцию. Контроль за состоянием основного и вспомогательного оборудования сводится к периодической регистрации эксплуатационных параметров, анализу причин их изменения и отклонения от нормальных величин и предупреждению аварийных режимов работы. Любые отклонения параметров работы от установленных инструкциями по эксплуатации ГПА должны немедленно выясняться и устраняться. При невозможности определить причину нарушения агрегат должен быть остановлен, а вместо него пущен другой, находящийся в резерве. Регистрация эксплуатационных параметров ГПА осуществляется регулярно с периодичностью 1-2 ч с записью этих параметров в суточных ведомостях компьютера. Эти показатели фиксируются при обходе и осмотре оборудования с главных и местных щитов управления, а также с отдельных приборов или мест, обозначенных инструкциями заводовизготовителей. Условно, контроль за состоянием ГПА в процессе работы можно разделить на 3 составляющих: - обеспечение технологического режима КС; - обслуживание ГПА; - контроль за состоянием вспомогательного оборудования и систем. Технологический режим КС в соответствии с плановым заданием ЦДС необходимо обеспечивать минимальным количеством работающих ГПА при их максимальной загрузке. Для поддержания требуемого давления и расхода компремируемого газа центробежные нагнетатели на КС включают по различным схемам соединения: последовательная или параллельная в зависимости от типа нагнетателя (полнонапорный или неполнонапорный). Последовательная работа двух, трех центробежных нагнетателей используется для поддержания требуемого давления газа на участке газопровода КС. Параллельная работа ГПА обеспечивает повышение производительности КС при сохранении требуемого давления газа в газопроводе. При работе ГПА, а также при пуске дополнительных ГПА или изменении схемы их работы необходимо следить за тем, чтобы давление газа после нагнетателя не превышало проектно-разрешенного, что достигается путем регулирования частоты вращения роторов. В процессе эксплуатации необходимо контролировать объемные расходы газа через центробежные нагнетатели и предупреждать возможность работы их в зонах с пониженным объемным расходом и повышенной степенью сжатия, т.е. в зоне помпажа (см. 3.20). Для обеспечения технологического режима очень важно контролировать параметры технологического газа в процессе его движения как по газопроводу, так и при прохождении его в трубных обвязках и оборудовании КС. К этим параметрам относятся давление или перепад давлений и температура технологического газа. Контроль этот необходимо вести с целью предупреждения условий возникновения дополнительных гидравлических потерь и гидратообразования. Контроль сводится к замеру перепада давления и его изменению во времени на участках газопроводов, установках очистки и охлаждения газа и на защитных решетках ГПА. Для уменьшения перепада давлений необходимо производить периодическую продувку установок очистки газа, очистку поршнем газопровода, своевременную заливку метанола, поддерживать температуру газа путем включения необходимого числа аппаратов охлаждения и не допускать ее чрезмерного превышения или снижения при изменениях температуры окружающей среды. Наибольший объем работ при эксплуатации КС приходится на обслуживание ГПА. Обслуживание ГПА в основном сводится к контролю за соблюдением параметров в соответствии с инструкциями заводов-изготовителей. Среди основных контрольных параметров необходимо выделить следующие: - поддержание рабочих температур продуктов сгорания по тракту ГТУ, не допуская превышения установленных величин. Замер производится термопарами, установленными перед турбиной высокого давления (ТВД) или за силовой турбиной (СТ); - не допускать превышения мощности ГПА выше допустимой и особенно при отрицательных температурах наружного воздуха; - обеспечивать работу ГПА только в зонах разрешенных частот вращения роторов; - контроль за давлением, температурой и качеством масла в смазочных системах, регулирования и уплотнения. Обеспечение температурного режима работы подшипников, перепада давления в масляных фильтрах, контроль за состоянием осевых сдвигов роторов; - определение величины и изменения удельного расхода масла в маслосистеме, контроль за уровнем масла в маслобаках и своевременная их дозаправка. Контроль за перепадом масло-газ и отсутствием загазованности в маслобаке; - контроль величины уровня вибрации ГПА и трубных обвязок в пределах агрегата, который производится штатной системой виброзащиты и переносными приборами. Кроме контроля за состоянием ГПА по приборам, сменный персонал обязан производить осмотр работающих ГПА. Целью осмотра является проверка нормальной работы оборудования на предмет выявления: - отсутствия утечек масла, газа и воды; - разгермитизации воздуховодов, газоходов и корпусных деталей; - шумов и металлических звуков, не характерных для нормальной работы ГПА; - состояния крепления турбины и нагнетателя; - состояния теплоизоляции, попадания протечек масла на горячие поверхности, отсутствие мест дымления; - положения шлангов на узлах управления кранами как по низкой, так и по высокой стороне давлений. При эксплуатации основного газоперекачивающего оборудования важно обеспечить контроль за состоянием и нормальную работу вспомогательного оборудования. Подходы к организации эксплуатации вспомогательного оборудования такие же, как и основного. Вспомогательное оборудование КС включает в себя следующие общецеховые системы и механизмы: - систему очистки газа; - аппараты воздушного охлаждения масла и газа; - систему пожаротушения КС; - системы энергоснабжения как основную, так и аварийную; - системы топливного, пускового и импульсного газа; - системы вентиляции, кондиционирования и отопления; - грузоподъемные механизмы; - систему сжатого воздуха; - систему промышленной канализации; - комплекс систем контроля и автоматики, который состоит из системы централизованного контроля и управления ГПА, системы управления цеховыми кранами, системы управления цеховыми объектами и вспомогательным оборудованием, системы защиты цеха от загазованности, системы аварийной остановки станции. Все это вспомогательное оборудование взаимосвязано с работой основного газоперекачивающего оборудования, и все сбои в его работе сказываются на организации эксплуатации основного оборудования и на режиме транспорта газа. По всему этому оборудованию и системам должны быть составлены инструкции по эксплуатации и за основу их составления берутся инструкции по эксплуатации ГПА заводов-изготовителей. Инструкции должны четко отражать взаимодействие всех систем в обеспечении единого технологического процесса транспорта газа. Многие вспомогательные системы и оборудование, применяемые на КС, находятся в инспекциях Госгортехнадзора, Котлонадзора и Энергонадзора. Эксплуатация этого оборудования должна осуществляться в соответствии с правилами, утвержденными этими органами. В отличие от основного оборудования некоторые системы и вспомогательное оборудование можно привести в рабочее состояние только при аварии, например систему пожаротушения, при отключении энергоснабжения от одного ввода, автоматическое включение другого. При эксплуатации этих систем, кроме осмотра и контроля за их состоянием, необходимо производить их периодическое испытание или переосвидетельствование. Например, аварийные источники электроснабжения должны раз в месяц испытываться без нагрузки и раз в 3 месяца под нагрузкой, близкой к номинальной. Система аварийного отключения КС испытывается путем ее имитации раз в полгода и раз в год при плановой остановке КС. Периодичность испытаний и их порядок осуществляется в соответствии с инструкциями по эксплуатации этих систем. В процессе эксплуатации ГПА и вспомогательного оборудования могут возникнуть ситуации, связанные: - с аварийной остановкой ГПА или аварией на вспомогательных системах; - с пожаром на ГПА или другом оборудовании; - с разрывом технологических газопроводов высокого давления как на трассе, так и в пределах КС; - со стихийными бедствиями, создающими угрозу оборудованию и жизни людей. Действия сменного персонала при возникновении подобных ситуаций изложены в специальных инструкциях; знание и применение их должно отрабатываться при проведении противопожарных и противоаварийных тренировок. 3.7. Подготовка циклового воздуха для ГТУ Перед подачей атмосферного воздуха на вход осевого компрессора ГТУ его необходимо очистить от естественной или промышленной пыли. Эта очистка необходима для предохранения проточных частей компрессора, турбины и всего газовоздушного тракта от механического износа (эрозии) и образования отложений. Некоторые виды промышленной пыли могут вызвать и коррозию проточной части. Эрозия приводит к снижению ресурса лопаток осевого компрессора, а отложения к ухудшению характеристик (КПД, мощности) компрессора и ГТУ в целом. Для обеспечения очистки воздуха при работе ГТУ их оборудуют: комплексными воздухоочистительными устройствами - КВОУ (иногда в эксплуатации их называют ВОУ воздухоочистительное устройство); КУВ - комплексным устройством воздухоочистительной или воздухозаборной камерой - ВЗК. К устройствам воздухозабора предъявляются следующие требования: - обеспечить очистку воздуха в соответствии с ГОСТ 21199-82; - обеспечить подачу необходимого количества воздуха без снижения параметров ГТУ, то есть с минимальными потерями на всасе; - осуществлять защиту от попадания на всас ГТУ атмосферных осадков в виде дождя и снега; - конструкция воздухозаборной камеры не должна быть источником возникновения шума; - обеспечить защиту в виде байпасного клапана для предотвращения поломки осевого компрессора в случае увеличения разряжения на всасе в экстремальных ситуациях: при обмерзании фильтров или их засорении. Для газоперекачивающих агрегатов применяются различные типы фильтров, устанавливаемых в воздухозаборные устройства. Первые КУВ стационарных ГТУ были оборудованы сетчатыми самоочищающимися фильтрами типа КДМ-2400 (рис. 3.9). Принцип их работы сводился к тому, что фильтрующая сетка 1, надетая на рамку ведущего и ведомого вала, приводилась в круговое движение с помощью электродвигателя 2 посредством цепного привода 3. При движении сетка омывалась в масляной ванне 4, что обеспечивало смывание пыли и смачивание поверхности сетки маслом для лучшей очистки при прохождении через нее воздуха. Смачивание сетки проводилось индустриальным или веретенным маслом. Рис. 3.9. Фильтр самоочищающийся сетчатый, типа КД: 1 - сетчатое полотно; 2 - электродвигатель; 3 - цепной привод; 4 - масляная ванна Однако эти фильтры не нашли применения из-за сложности при эксплуатации в условиях отрицательных температур, в местах с повышенной запыленностью воздуха, а также из-за недоработки конструкции привода. На смену этим сеткам пришла многослойная пористая ткань, которая надевалась на рамку вместо сетки. Однако применение ткани вместо сетки также оказалось неудачным из-за необходимости частой ее замены вследствие высокой степени очистки воздуха, что приводило к быстрому росту перепада давления на фильтре и, как следствие, росту разряжения на всасе. Широкое распространение в эксплуатации на КС получили комплексные воздухоочистительные устройства (КВОУ - рис. 3.10), оборудованные жалюзийными и циклонными инерционными фильтр-элементами (рис. 3.11). Жалюзийно-инерционными фильтрами (рис. 3.11a) оборудованы практически все авиаприводные агрегаты. В этих устройствах воздух подается на вход фильтра через прямоугольные отверстия 1. Частицы пыли за счет инерции попадают в камеру 3, откуда отсасываются вентиляторами. Сам цикловой воздух очищается путем изменения направления движения. На агрегатах ГТК25И применяется двухступенчатая система очистки воздуха, состоящая из инерционножалюзийного фильтра первой ступени и фильтр-элемента кассетного типа на второй ступени (рис. 3.12). Рис. 3.10. Схема комплексного воздухоочистительного устройства: (а) - вид сбоку; (б) - вид сверху (разрез); 1 - козырек; 2 - коллектор противообледенительной системы; 3 - инерционные жалюзийные фильтры; 4 - кассетные фильтр-элементы; 5 - байпасный клапан; 6 - воздуховод к компрессору; 7 - вентиляторы отсоса пыли Рис. 3.11. Жалюзийный (а) и циклонный (б) инерционные элементы: 1 - вход воздуха; 2 - выход воздуха; 3 - отсос загрязненного воздуха; 4 - конус отвода очищенного воздуха; 5 - завихритель; 6 - корпус; 7 - выход пыли В новых конструкциях КУВ в основном наметилось два направления: КУВ, где в качестве первой ступени устанавливаются фильтры с элементами циклонного инерционного типа, а в качестве второй ступени - фильтры, изготовленные из специальной ткани. Именно этими фильтрами оснащаются ГПА нового поколения типа "Урал- 12М". Рис. 3.12. Двухступенчатая система очистки воздуха ГТУ: 1 - фильтры инерционные жалюзийные; 2 - фильтр-элемент кассетный; 3 - вентилятор отсоса пыли; 4 - коллектор загрязненного воздуха На агрегатах "Солар" и ГТК-25ИМ последних разработок вновь стали применяться самоочищающиеся фильтры. Однако их конструкция и работа принципиально отличаются от ранее используемых самоочищающихся сетчатых фильтров. Эти фильтры по конструкции аналогичны бумажным масляным фильтрам, только несколько большие по размерам, на которых применяется специальная бумага, сохраняющая свои свойства в процессе работы. Последние (самоочищающиеся фильтры), видимо, получат широкое внедрение из-за большой степени очистки, простоте эксплуатации и стабильности своих параметров в процессе работы. При эксплуатации ГПА на фильтрах КУВ необходимо обеспечивать: - определенный интервал перепада давления, который составляет 10-60 мм вод.ст. и обеспечивается за счет своевременной и эффективной очистки фильтрующих устройств; - не допускать работу ГПА с открытым байпасным клапаном и следить за его настройкой и исправным состоянием. Увеличение разрежения на всасе ведет к увеличению потребляемой мощности ( N ) и снижению КПД ( ) ГПА, изменение которых показано на примере двигателя ДТ-71П (рис. 3.13). Кроме главного своего назначения очистки воздуха, КУВ должен еще обеспечивать глушение шума, возникающее от работы осевого компрессора. Блок шумоглушения должен снижать уровень звукового давления на территории компрессорной станции до 80 дБ на частоте 1 кГц в соответствии с нормами СН 1004-74. Воздухозаборное устройство оборудуется еще системой подогрева всасывающего циклового воздуха, а также системой антиобледенения, конструкция и назначение которых будет рассмотрено далее. Рис. 3.13. Зависимость изменения относительной мощности ( N ) и КПД ( ) двигателя от изменения сопротивления воздухоприёмного устройства ( Pвх ) 3.8. Очистка осевого компрессора в процессе эксплуатации Как отмечалось выше, воздухозаборная камера ГТУ не может обеспечить полностью очистку циклового воздуха, и это приводит к тому, что на лопатках осевого компрессора образуются отложения. Эти отложения ухудшают характеристики компрессора: уменьшается давление за осевом компрессором, увеличивается потребляемая мощность, падает КПД, граница помпажа компрессора смещается в сторону его рабочей зоны. Процесс загрязнения не характеризуется линейной зависимостью от времени и при определенной наработке, в интервале 2-3 тыс. ч, наблюдается стабилизация характеристик осевого компрессора. Отложения на лопатках осевого компрессора вдоль его оси постепенно уменьшаются, то есть последние ступени компрессора загрязняются меньше. Отложения загрязнений больше наблюдаются на выпуклой стороне лопатки. Повышение влажности воздуха на всасе также способствует увеличению образования отложений на лопатках. Загрязнение проточной части осевого компрессора может привести к уменьшению расхода воздуха до 6% и КПД осевого компрессора на 2-3%, что вызывает снижение полезной мощности ГТУ до 10% и КПД до 2-5%. Загрязнение лопаточного аппарата в процессе работы ГТУ эксплуатационный персонал определяет по снижению давления за компрессором, что вызывает необходимость для поддержания мощности повышать температуру перед ТВД, а при невозможности поднять температуру снижать обороты ТВД и ТНД. Для поддержания параметров ГПА в соответствие с ТУ необходимо периодически проводить очистку проточной части осевого компрессора. Периодичность очистки зависит от многих факторов, основными среди них являются: - степень загрязнения и запыленности окружающей среды, где эксплуатируется агрегат; - эффективность очистки воздуха в ВЗК; - индивидуальные особенности ГПА (диаметр осевого компрессора, углы атаки осевого компрессора, частота вращения); - качество работы масляных уплотнений переднего подшипника; - наличие неплотностей в воздухозаборной камере и в том числе работа ГТУ с открытым байпасным клапаном. Наилучшие результаты очистки достигаются при разборке проточной части ГПА и промывке каждой лопатки. Однако такой способ очистки является дорогостоящим и применяется только при проведение ППР ГТУ. На практике применяется очистка осевого компрессора на режиме "прокрутки" от пусковой турбины. Эффективная очистка - это регулярная очистка осевого компрессора через каждые 300-400 ч в летнее время и около 1000 ч - в зимнее. В эксплуатации применяют в основном два способа очистки компрессоров: - очистка с помощью твердых очистителей; - промывка с помощью жидких моющих средств. В качестве твердых очистителей применяются органические материалы: молотая скорлупа орехов с диаметром частиц 0,8-1,7 мм или обычный рис. В качестве моющих средств используются специальные растворы "Синвал", "M1", "M2", "Прогресс" и т.д. Очистка осевого компрессора твердыми частицами осуществляется на работающих агрегатах, как правило стационарного типа, вводом очищающего средства на вход осевого компрессора через специальный бункер, который обеспечивает скорость его подачи примерно 0,8-1,0 кг/мин (для ГТК-25И). Недостатком способа является то, что возможно засорение каналов и отверстий системы охлаждения лопаток газовой турбины. Очистка осевого компрессора моющими растворами (как правило, для ГТУ авиационного типа) проводится в соответствии со схемой рис. 3.14 на режиме прокрутки от пусковой турбины. Моющий раствор подается на вход в осевой компрессор через специальные форсунки с давлением 5-6 кг/см 2 с производительностью 10-20 л/мин в течение 10-15 мин. Затем подают чистую воду с температурой 50-60 °С со скоростью 70 л/мин для промывки. Для слива жидкостей с газовоздушного тракта ГТУ открывается запорная арматура дренажа. Некоторые фирмы для поддержания параметров проточной части осевого компрессора применяют специальное покрытие лопаток, что обеспечивает: - слабую прилипаемость к лопаткам продуктов загрязнения; - максимальную наработку между ремонтами; - противоэрозионную и противокоррозийную защиту. Рис. 3.14. Схема промывки ГТУ: 1 - бак с моющим раствором; 2 - бак чистой воды; 3 - дренаж; 4 - насос; 5 - фильтр; 6 манометр; 7 - вентиль; 8 - коллектор подачи моющего раствора; 9 - дренаж воды Пример 3.1. Определить изменение состояния агрегата ГПА-Ц-6,3 в результате проведенной очистки осевого компрессора "на ходу", если агрегат до чистки компрессора работал при следующих исходных данных: температура газа на входе и выходе нагнетателя, соответственно, t1 = 10 °С; t 2 = 30 °С; давление газа на входе и выходе нагнетателя, соответственно, P1 = 4,0 МПа, P2 = 5,12 МПа; частота вращения вала нагнетателя n = 7000 об/мин, содержание метана в газе rмет = 0,975, газовая постоянная R = 498 Дж/кг·К, относительная плотность по воздуху = 0,575. Температура газов перед ТВД t z = 646 °С определена при помощи графических зависимостей по температуре перед СТ. Температура и давление воздуха на входе осевого компрессора совпадают с номинальными ( Tа Tао , Pа Pао ). После чистки осевого компрессора агрегат работал при следующих исходных данных: температура газа на входе и выходе нагнетателя, соответственно, t1 = 18 °С, t 2 = 40 °С; давление газа на входе и выходе нагнетателя, соответственно, P1 = 4,2 МПа, P2 = 5,4 МПа. Частота вращения вала нагнетателя n = 7500 об/мин, содержание метана в газе rмет = 0,975, газовая постоянная R = 498 Дж/кг·К, относительная плотность по воздуху = 0,575. Температура газа перед ТВД t z = 680 °С. Решение. Параметр технического состояния ГТУ по мощности до чистки осевого компрессора может быть определен с использованием соотношений (1.43, 2.5) и диаграммы рис. 1.4. Разность температур газа по нагнетателю t 2 t1 = 30-10 = 20 °С. t Разность давлений газа по нагнетателю P P1 = 5,12 - 4,0 = 1,12 МПа. P2 Средняя температура и давление газа в нагнетателе: tm t1 t 2 = 20 °C, 2 Pm P1 P2 = 4,56 МПа. 2 Средняя изобарная теплоемкость газа (кДж/кг·К) определяется по диаграмме рис. 1.2, или по уравнению [4]: C pm l = (0,37+0,63 · rСН4 )[(0,03-0,0009 · P1 ) t m + 0,11 · P1 +2,08] = 2,47 кДж/кг·К. Среднее значение комплекса (C p Dh ) m определяется по диаграмме рис. 1.4, или по уравнению [4]: (C p Dh ) m (1,37 0,37 rСН4) 0,00012 t 22 0,0135 t 2 0,31) Pm 0,0463 t 2 11,19] 9,95 кДж/кг·М Па. Удельная разность энтальпии по уравнению (1.43) h C pm · t (C p Dh ) m · P = 2,47·20-9,95·1,2 = 37,46 кДж/кг. Удельная приведенная разность энтальпий газа: hпр h n0 60 n 2 37,46 8200 60 7000 2 = 0,856 кВт/(кг/мин). Приведенная внутренняя мощность нагнетателя по его характеристике Ni н пр. составляет Ni н пр. = 208 кВт/кг · м 3 . f ( hпр.) Плотность газа на входе нагнетателя н 4,0·106 = 31,02 кг/м 3 . 0,915·498·283 P1 z1RT1 Внутренняя мощность нагнетателя Ni Ni н н пр n n0 3 208 31,02 7000 8200 3 = 4017 кВт. Эффективная мощность ГПА Nе Ni N мех. = 4017 + 80 = 4097 кВт. Относительная приведенная мощность агрегата ( N е ) пр. Nе N ео 4097 6300 0,65. Относительная температура газов перед ТВД (Tz ) пр. Tz Tzo 919,2 983,2 0,935. Сопоставление полученной зависимости (Tz ) пр f ( N е ) пр с паспортной [2] приводит к выводу о смещении расчетной точки влево по горизонтали от ее паспортного значения, равного N е.пр. = 0,78. Следовательно, параметр технического состояния ГТУ по мощности до промывки осевого компрессора составлял K N N е.пр / N е.пр = 0,65/0,78 = 0,84. Характеристики агрегата после промывки осевого компрессора по той же схеме расчетов составили (при принятых исходных данных расчета): Разность температур газа по нагнетателю, t = 22 °С; разность давлений газа по P = 1,2 МПа; удельная разность энтальпий газа h = 43,47 кДж/кг; нагнетателю, соответственно приведенная разность энтальпии hпр. = 0,865 кВт/кг/мин; приведенная внутренняя мощность нагнетателя по его характеристике ( N i / Pн ) пр. = 209 кВт/кг/м 3 ; плотность газа на входе нагнетателя, н = 31,67 кг/м 3 ; соответственно, внутренняя и эффективная мощности ГТУ составят: N i = 5068 кВт, N е = 5148 кВт. Приведенная пост относительная мощность ГТУ N е.пр = 0,817, относительная приведенная температура газов перед ТВД, Tz , пр = 0,97, паспортное значение относительной приведенной мощности пост N е.пр = 0,9, параметр технического состояния ГТУ по мощности равен K N = 0,9. Следовательно, в результате "промывки" осевого компрессора коэффициент технического состояния агрегата по мощности возрос с 0,83 до 0,9. 3.9. Устройство для подогрева всасывающего циклового воздуха. Антиобледенительная система Опыт эксплуатации газотурбинных установок на магистральных газопроводах свидетельствует о том, что при понижении температуры наружного воздуха практически в любых природно-климатических условиях эксплуатации возможно обледенение входного тракта ГПА. Наиболее вероятными условиями обледенения являются температуры наружного воздуха в диапазоне от +3 до -5 °С при относительной его влажности > 80 %. Обледенению в той или иной степени подвержены все элементы воздухозаборного устройства (фильтры, шумоглушители, крепежные детали и т.п.). При появлении обледенения гидравлическое сопротивление на входе возрастает, что может привести не только к помпажу осевого компрессора, но и к разрушению воздухозаборной камеры. Кроме того, оторвавшиеся куски льда могут быть занесены потоком воздуха в проточную часть компрессора и вызвать разрушение его проточной части. В целях предупреждения обледенения входного тракта ГТУ используются различные противообледенительные системы, основанные на подогреве циклового воздуха на всасе в компрессор. При включении в работу системы подогрева циклового воздуха его температура повышается примерно на 10-12 °С. На газотурбинных установках применяют следующие схемы подогрева циклового воздуха: - подогрев горячим воздухом, отбор которого осуществляется из воздухопровода за осевым компрессором ГТУ. Эта схема применяется в основном для стационарных и импортных ГТУ; - подогрев циклового воздуха осуществляется смесью воздуха, отбираемого после компрессора или одной из его ступени, и выхлопных газов. Эта схема применяется на авиаприводных ГПА; - подогрев циклового воздуха теплым воздухом, отбираемым после АВО масла. Применяется в основном на стационарных ГТУ с расположением АВО масла под воздухозаборной камерой. Подогрев подверженных обмерзанию элементов входного тракта ГТУ горячим воздухом, отбираемым за компрессором, является наиболее эффективным способом защиты от обледенения. Недостатком данной схемы является ограничение по количеству отбираемого воздуха за компрессором и, с термодинамической точки зрения, сам подогрев воздуха, приводящий к увеличению мощности осевого компрессора. При использовании первой схемы для смешивания горячего и циклового воздуха используют специальные устройства - смесители. Место расположения смесителей и их конструкция зависят от типа агрегата. Так на агрегатах ГТК-10, ГТ-750-6 используют смесители кольцевого типа, устанавливаемые на всасывающем трубопроводе осевого компрессора (рис 3.15). Горячий воздух подается на смеситель по четырем подводам с дроссельными шайбами, регулирующими расход. Схема обвязки обеспечивает отбор горячего воздуха после регенераторов в равной степени из левого и правого трубопроводов. Электроприводная задвижка 2, регулирующая расход горячего воздуха, управляется с ГЩУ. Конструкция смесителя обеспечивает качественное перемешивание горячего воздуха из кольцевого канала коллектора смесителя и всасываемого холодного воздуха, что снижает неравномерность температурного поля воздушного потока перед осевым компрессором. Рис. 3.15. Система подогрева циклового воздуха (антиобледенительная система) агрегата ГТК-10-4 На некоторых газотурбинных установках, а также агрегатах с приводом от авиационных двигателей, дополнительно оборудуется система подогрева входного направляющего аппарата (ВНА). Горячий воздух после компрессора подается по трубопроводам в кольцевую полость цилиндра осевого компрессора и далее, пройдя по специальным каналам лопаток ВНА и подогревая их, сбрасывается в проточную часть компрессора (см. рис. 3.15 поз. 1 и 1А). Система обогрева ВНА включается при помощи специально предусмотренного клапана. Для регистрации условий образования льда в эксплуатации применяют следующие способы: - устанавливают термометр (ТСП) для замера температуры воздуха на входе в компрессор, а также термометр для замера температуры атмосферного воздуха; при достижении температуры +3 °С и ниже до -5 °С включают систему подогрева; - ведут визуальное наблюдение за состоянием поверхности входного направляющего аппарата (появление обледенения) через смотровые окна с подсветкой на корпусе всасывающей камеры цилиндра осевого компрессора; - для автоматической сигнализации о появлении условий для обледенения в системе защиты агрегата предусмотрен датчик образования льда, контролирующий состояние атмосферного воздуха по температуре и влажности и сигнализирующий о необходимости включения обогревающего устройства при условиях, благоприятствующих образованию льда на лопатках ВНА осевого компрессора. Датчик образования льда встроен в инжектор, устанавливаемый после пылеулавливающих сеток камеры фильтров ВЗК. К инжектору подводится сжатый воздух из линии нагнетания компрессора, который, расширяясь, подсасывает атмосферный воздух из камеры фильтров. При образовании льда, что сопровождается увеличением перепада давления на сетке датчика, подается сигнал на включение системы обогрева. Перепад давления фиксируется дифманометром, который выдает сигнал через реле. Агрегаты ГТК-25И имеют аналогичную систему подогрева циклового воздуха, за исключением того, что смеситель имеет несколько другую конструкцию и расположен перед фильтрующими элементами ВЗК (рис. 3.16). Рис. 3.16. Система подогрева циклового воздуха (антиобледенительная система) агрегата ГТК-25И Рис. 3.17. Система подогрева циклового воздуха агрегата ГПА-Ц-6,3: 1 - решетка распределительная; 2 - вентиль с электроприводом; 3 - воздуховод; 5 - эжектор; 6 - трубопровод Вторая схема с использованием теплоты отработанных выхлопных газов применяется на отечественных агрегатах типов ГПА-Ц-6,3 и ГПА-Ц-16, а также импортных агрегатах типа ГТК-10И. На рис. 3.17 представлена такая схема подогрева циклового воздуха для агрегата ГПАЦ-6,3. Система подогрева циклового воздуха включает в себя две распределительные решетки 1, расположенные с двух сторон ВЗК, к которым при помощи эжектора 5, тройника 4 и воздуховодов 3, подаются выхлопные газы от двигателя НК-12СТ. Эжектирующий воздух отбирается за осевым компрессором двигателя и по трубопроводу 6 подается в эжектор. В трубопроводе для управления работой системы предусмотрен вентиль с электроприводом 2, включенный в систему автоматического управления агрегатом. Распределительные решетки аналогичны по конструкции, как и смесители. Распределительные решетки устанавливаются, как и на ГПА ГТК-25И, на входе в воздухоочистительные элементы ВОУ и состоят из прямоугольного короба и короба с отверстиями для выхода газовоздушной смеси. При температуре наружного воздуха от +3 до -5 °С включается система подогрева циклового воздуха, при этом на пульте управления загорается лампочка "Обогрев ВОУ". При температуре наружного воздуха от +3 до -5 °С необходимо вести постоянное (через 2 часа) наблюдение и осмотр камеры всасывания, защитной решетки и входного устройства двигателя на отсутствие обледенения через окна, предусмотренные конструкцией ГПА. Схема подогрева воздуха с использованием теплоты от АВО масла, применялась только на первых стационарных агрегатах. При этой схеме АВО масла устанавливались непосредственно под ВЗК. Оба узла - АВО масла и ВЗК - разделялись горизонтальными жалюзями, которыми регулировались степень подогрева циклового воздуха и степень охлаждения турбинного масла в АВО. Но эта система не нашла применения, так как в летний период через неплотности жалюзей из АВО масла и пространства КВОУ теплый воздух подсасывался в осевой компрессор, что приводило к снижению мощности и КПД ГТУ. 3.10. Противопомпажная защита ЦБН Помпаж, или неустойчивый режим работы, нагнетателя является наиболее опасным автоколебательным режимом в системе нагнетатель - газопровод, приводящий к срыву потока в проточной части нагнетателя. Внешне помпаж проявляется в виде хлопков, сильной вибрации нагнетателя, отдельных периодических толчков, в результате чего возможны разрушение рабочего колеса нагнетателя, повреждение упорного подшипника, разрушение лабиринтных уплотнений и т.д. Возникновение помпажа в нагнетателе вызывает колебания частоты вращения и температуры газа РТУ, приводящей во вращение нагнетатель, и, как следствие, к возникновению неустойчивой работы осевого компрессора, что, в свою очередь, приводит к аварийной остановке ГПА. Причинами возникновения (газопровода), вследствие: помпажа является изменение характеристики сети - колебаний давления газа в газопроводе; - влияния параллельно включенных, но более напорных нагнетателей; - неправильной или несвоевременной перестановки кранов в трубной обвязке нагнетателя. Изменение режима работы нагнетателя до значительного уменьшения расхода газа (приблизительно до 60% расчетного значения), вследствие: - снижения частоты вращения нагнетателя ниже допустимой; - ухудшения технического состояния газотурбинного привода; - попадания посторонних предметов на защитную решетку нагнетателя и ее обледенение и др. Режимы работы нагнетателя по расходу газа, как правило, ограничиваются 10%-м запасом от границы помпажа (рис. 3.18) и определяются как: S (Q Qпомп) / Qпомп 100% 10% . (3.1) Пример 3.2. Определить запас устойчивой работы нагнетателя ГПА-Ц-6,3/56М-1,45, имеющего следующие параметры рабочего режима: давление газа на входе нагнетателя Pвх = 3,9 МПа, давление газа на выходе нагнетателя Pвых = 5,3 МПа, температура газа на входе t1 = 16 °С, частота вращения нагнетателя n 0 = 8100 об/мин, производительность нагнетателя Qкомм = 475 тыс.н·м 3 /ч, плотность газа 0= 0,676 кг/м 3 . Решение. Относительная плотность газа по воздуху 0 1,205 0,56 . (3.2) Газовая постоянная R= 29,27 29,27 = 52,2 кг · м/кг · K 0,56 512 Дж/кг · K. (3.3) Коэффициент сжимаемости газа по параметрам входа определяется по номограмме рис. 1.1, либо по соотношению [2]: z вх где вх 1 0,41 0,061 3 вх 0,04 вх 2 вх 3 вх 0,93 , (3.4) - соотношение температур газа на входе и критической ( вх вх вх Tвх / Tкр 1,52) ; - соотношение давлений газа на входе и критического ( вх Pвх / Pкр 0,824) ; Tкр - критическая температура ( Tкр = 190,1 К); Pкр - критическое давление ( Pкр = 4,73 МПа). Плотность газа на входе вх 104 Pвх / z вх RTвх = 10 4 · 3,9/0,93 · 289,2 · 52,2 = 28,32 кг/м 3 . Объемная производительность нагнетателя Q Qкомм / 0,06 0 вх = 475 · 0,676/0,06/28,32 = 189 м 3 / мин. Приведенная объемная производительность Qпр Q n0 = 189 · 8200/8100= 191,3 м 3 /мин. n Запас устойчивой работы нагнетателя S (Qпр Qпр.помп.) / Qпр.помп.· 100% = (191,3 - 135)/135 · 100% = 41,7%, где Qпр.помп.= 135 м 3 /мин определяется по характеристике нагнетателя. Эксплуатационный персонал должен по показаниям штатных приборов периодически контролировать положение рабочей точки на характеристике нагнетателя и не допускать ее приближения к опасной зоне, для чего при работе на частичных режимах необходимо повышать частоту вращения нагнетателя либо уменьшать напор и расход параллельно работающей группы нагнетателей. При возникновении помпажа необходимо открыть перепускной кран, соединяющий линию нагнетания с всасывающей, при этом расход газа через нагнетатель увеличится, а степень сжатия снизится, рабочая точка нагнетателя переместится вправо от границы помпажа (см. рис. 3.18). Рис. 3.18. Принципиальная характеристика нагнетателя с линиями ограничения по помпажу; Q - объёмный расход газа; Hp - относительный политропный напор; 1 - нормальный режим работы нагнетателя; 1’ - режим работы нагнетателя после открытия перепускного крана; 1’’ - режим полного открытия перепускного крана; 1’’’ - режим работы нагнетателя с малыми возмущениями. I - линия контроля помпажа; II - линия ограничения больших возмущений; III - линия границы помпажа; IV - линия ограничения числа хлопков В настоящее время существует достаточно много противопомпажных автоматических систем, позволяющих не допустить попадание нагнетателя в помпаж и сигнализирующих о приближении рабочей точки к границе помпажа. Наиболее распространенные системы основаны на сопоставлении величины расхода газа с создаваемым нагнетателем напором с последующим воздействием на перепускной кран. Хорошо известны сигнализаторы помпажа, разработанные НЗЛ, которые укомплектованы пневматическими ППЗ на базе элементов системы "Старт". Более современные системы включают защиту и регулирование нагнетателя в области помпажных режимов и имеют перепускной кран с регулируемым проходным сечением. К таким системам относится, например, система фирмы ССС ("Компрессор контролс корпорейшн"). Данная система антипомпажной защиты обеспечивает положение рабочей точки нагнетателя в правой зоне от линии границы помпажа (см. рис. 3.18, линия III). Это достигается открытием перепускного (антипомпажного) крана на величину, необходимую для поддержания минимального расхода. Вследствие большой инерционности системы нагнетатель-газопровод воздействие на перепускной клапан должно начаться до того, как рабочая точка достигнет границы помпажа. Точка на характеристике нагнетателя, соответствующая открытию клапана, является линией контроля помпажа (см. рис. 3.18, линия I). Расстояние между линией контроля и линией границы помпажа определяет предел безопасности или зону контроля помпажа (заштрихованная площадь на рис. 3.18). Открытие перепускного клапана увеличивается по мере перехода рабочей точки в зону контроля помпажа. Расстояние между рабочей точкой нагнетателя и границей помпажа рассчитывается с использованием следующего соотношения: ( m 1) / m Hp Qs2 Pвх· m 1 Pк 1 m , (3.5) где H р - политропный напор; Qs - коэффициент объемного расхода; Pвх - абсолютное mдавление на входе; степень сжатия; показатель политропы, (m 1) / m lg( Tвых / Tвх ) / lg ; Pк - перепад давления на конфузоре. Отношение значений параметра H р / Qs2 1/ к в рабочей точке и на границе помпажа при постоянной частоте вращения является соотношением наклонов двух линий, проходящих через рабочую точку и точку на границе помпажа (см. рис. 3.18). Расстояние между границей помпажа и линией контроля помпажа S рассчитывается как производная от Pк , в результате чего критерий S будет равен 1,0, когда рабочая точка находится на линии контроля помпажа, и больше 1,0, когда рабочая точка находится в зоне контроля помпажа. Зона контроля помпажа имеет две области регулирования: - область регулирования между линиями I и II соответствует малым возмущениям потока газа; - область регулирования между линиями II и III соответствует большим возмущениям потока газа; Регулятор, рассчитывая расстояние рабочей точки от границы помпажа в случае его работы в области регулирования между линиями I и II (точка 1’’’), воздействует на перепускной регулирующий клапан типа "Моквелд", перепускает часть газа с выхода нагнетателя на вход, восстанавливая режим работы нагнетателя в точке 1’. Если же рабочая точка нагнетателя находится в области регулирования между линиями II и III (точка II), то при быстром приближении к границе помпажа регулирующий клапан полностью открывается, а затем несколько прикрывается по мере удаления рабочей точки от границы помпажа, устанавливая режим работы нагнетателя, соответствующий точке 1’. В случае, если помпаж все-таки произошел, а это значит, что рабочая точка находится между линиями III и IV, регулятор ограничивает число "хлопков" путем удаления линии контроля помпажа от линии границы помпажа. 3.11. Работа компрессорной станции при приеме и запуске очистных устройств По окончании строительства и в процессе эксплуатации периодически проводят очистку внутренней полости магистрального газопровода специальными очистными устройствами (ОУ). Необходимость проведения этой операции вызвана тем. что в процессе монтажа образуются участки, предварительная очистка которых невозможна технологически. При работе магистрального газопровода также происходит отложение на его стенках различных органических соединений, приводящих к нарушению расчетного режима движения газа по трубопроводу. Сложный профиль трассы газопровода, вызванный рельефом местности, образует "карманы", в которых происходит накапливание жидкости, выпадающей из газа. Увеличение расхода по газотранспортной системе ведет к массовым выбросам этой жидкости на входе КС, что может привести к выходу из строя оборудования. Существует два основных типа очистных устройств, применяющихся в зависимости от того, какую очистку внутренней полости необходимо произвести. Очистное устройство (поршень), предназначенное для очистки полости трубы от сухих загрязнений, состоит из защитного диска, корпуса, устройства для перепуска газа, щетки, уплотнительных манжет и шарнира. Поршень, предназначенный для удаления смеси воды и загрязнений, состоит из защитного диска, корпуса, уплотнительных манжет, воздушной системы уплотнительных манжет. Диаметр поршня выбирается несколько больше диаметра газопровода, длина определяется профилем трассы. Оптимальная скорость движения поршня по газопроводу составляет 5-10 км/ч. Минимальный перепад давления, необходимый для страгивания с места, составляет 0,05-0,06 МПа. Работы по запуску и приемке очистного устройства ведутся в строгом соответствии с инструкцией, согласованной с производственно-диспетчерской службой ПДС. На крановых узлах магистрального газопровода при проведении работ выставляются посты наблюдения, оснащенные связью. Задачей наблюдателей является выделение нитки газопровода, по которой пропускается поршень, путем закрытия перемычек при приближении поршня и включения их в работу после прохождения ОУ (в варианте многониточного газопровода). Также на посты наблюдения возлагается задача фиксирования времени прохождения ОУ расчетных точек с целью установления отклонения реальной скорости движения поршня от расчетной. Это необходимо для того, чтобы определить время прибытия ОУ к камере приема. Для выявления места нахождения очистного устройства на линейной части газопровода (крановых узлах), охранных кранах компрессорной станции установлены специальные отслеживающие устройства - сигнализаторы поршня, работающие по принципу либо механического воздействия, либо осуществляющие контроль бесконтактными методами. После запуска ОУ, по мере приближения поршня к компрессорной станции, периодичность контроля давления на входе КС и крановых площадках сокращается до 20 мин или ведется постоянное наблюдение. Рассмотрим наиболее сложную схему (рис. 3.19) приемки очистного устройства на многониточном газопроводе с работающей компрессорной станцией. Камера приема поршня предварительно опрессовывается и после вытеснения газовоздушной смеси путем продувки на свечу № 37 заполняется газом под рабочим давлением магистрали от крана № 19, при этом кран остается закрытым. Рис. 3.19. Схема узла запуска и приема поршня на КС В ходе движения поршня впереди него образуется зона, характеризующаяся повышенным содержанием воды и различных загрязнений. При приближении ОУ к охранному крану А1 перемычка ПА 1-2 закрывается. Сменный персонал компрессорного цеха ведет непрерывный контроль за работой агрегатов, не допуская при этом приближения рабочей точки к зоне помпажа путем включения устройств антипомпажного регулирования. В случае их отсутствия должны быть открыты станционный кран № 6 и его байпасы. Особое внимание следует уделить работе узла подготовки технологического газа: пылеуловителей и фильтр-сепараторов, контролируя перепад давления на них и не допуская превышения больше, чем 0,06 МПа. В противном случае это может привести к разрушению фильтр-патронов. За 2 ч до расчетного времени прихода поршня в приемную камеру следует произвести продувку пылеуловителей и фильтр-сепараторов, а также удаление собранных механических примесей и жидкости из цеховых систем сбора. Количество одновременно работающих пылеуловителей при работе КС определяется графиком их производительности в режиме максимальной эффективности очистки. Однако при выходе всей станции для работы на кольцо их может оказаться недостаточно, в связи с чем на период прохождения поршня необходимо включить в работу количество пылеуловителей, позволяющих обеспечить работу КС в режиме на "кольцо". По температуре газа на выходе КС определяется потребное количество вентиляторов АВО газа, не допуская нагрева газа в выходном коллекторе свыше +45 °С. Для обеспечения степени сжатия при работе на "кольцо" с целью предохранения от помпажных режимов, может использоваться ручной кран 6Д. Степень его закрытия (в %-м отношении) определяется заранее, исходя из давления в контуре и производительности одновременно работающих агрегатов. При наличии станционной системы помпажного регулирования эти функции выполняются специальными исполнительными механизмами, приводимыми в действие контроллерами типа " G f ( ) ". По прохождении поршнем охранного крана А1 компрессорная станция после выполнения указанных выше мероприятий выводится на "кольцо" т.е. открывается станционный кран № 6 и закрываются краны № 7 и 8. Кран № 35 открывают для отвода жидкости и загрязнений в конденсатосборник. Следующий этап приема поршня в камеру - прохождение тройника, оснащенного решеткой, на входе КС, после него необходимо открыть входной кран № 19 на камере приема и кран № 36 на линии отвода жидкости в конденсатосборник. Под воздействием перепада давлений поршень заходит в камеру, при этом ведется дренирование жидкости непосредственно из камеры приема. После срабатывания установленного на ней сигнализатора операция считается завершенной. Компрессорная станция включается для работы на магистраль, перемычки открываются, а запорная арматура возвращается в исходное положение. Процесс запуска поршня из камеры организуется следующим образом. Поршень с помощью автомобильного крана укладывается на специальный лоток-поддон. Посредством грузоподъемных механизмов и приспособлений, являющихся частью оборудования камеры запуска, лоток с поршнем устанавливают в камеру. При этом лоток фиксируют посредством стопорного механизма относительно корпуса камеры. Закрыв затвор камеры, производят ее опрессовку и поднимают давление до рабочего в газопроводе. Выставляются посты на крановых площадках с заданием, аналогичным тому, что выполняют при приеме поршня: контроль давления, времени прохождения ОУ и выделения ниток газопровода при приближении ОУ к крановой площадке. По поступлении от ДУ команды на запуск поршня производят открытие выходного крана № 21 на камере запуска и крана № 23 для расхода газа через камеру. Плавно прикрывая кран № 8 с помощью ручного привода, увеличивают расход газа через камеру. При достижении перепада на поршне, необходимого для страгивания его с лотка, поршень выводят из камеры. После прохождения поршнем тройника на выходе КС кран № 8 плавно открывают, а кран № 23 плавно закрывают. После прохождения охранного крана № Б1 открывают перемычку ПБ 1-2. 3.12. Особенности эксплуатации ГПА при отрицательных температурах Все показатели для газоперекачивающих агрегатов в соответствии с ТУ на их поставку определены для температуры окружающего воздуха +15°С и барометрического давления 760 мм рт. столба. Параметры атмосферного воздуха оказывают существенное влияние на эксплуатационные характеристики ГПА. На рис. 3.20 показан график зависимости мощности от температуры наружного воздуха. На этом графике наглядно показаны зоны номинальной, выше номинальной и пониженной мощностей ГПА, которые характерны при изменении температуры окружающего воздуха. В эксплуатации по условиям прочности агрегата нельзя допустить повышение нагрузки ГПА при отрицательных температурах свыше 15% номинальной мощности. Загрузка ГПА обычно определяется по приведенной характеристике нагнетателя. Работа ГПА при отрицательных температурах предъявляет ряд дополнительных требований к эксплуатационному персоналу по контролю за основным и вспомогательным оборудованием. Так, на агрегатах, находящихся в резерве, необходимо включить подогрев масла, а при пуске их обязательно пользоваться байпасной задвижкой для постепенного прогрева масла, чтобы не допустить повышения давления в трубных досках АВО масла и не вывести их из строя. Рис. 3.20. Мощность ГТУ АЛ-31СТ в зависимости от температуры окружающей среды: 1 - номинальная мощность; 2 - увеличение мощности при понижении температуры окружающей среды; 3 - понижение мощности при повышении температуры окружающей среды; 4 - максимально допустимая мощность в зимнее время При снижении температуры за аппаратами воздушного охлаждения газа в газопроводе могут создаться условия, при которых образуются гидратные пробки. С целью недопущения их образования необходимо поддерживать температуру газа на всем участке до следующей КС или потребителя выше температуры точки росы, что обеспечивается количеством работающих вентиляторов и отключением секций АВО. На всасе ЦБН, как указывалось выше, установлена технологическая защитная решетка. При резких понижениях температуры возможно ее обмерзание. Для предотвращения подобных ситуаций и при наличии роста перепада давлений газа необходимо обеспечить перепуск части газа с выхода нагнетателя на всас. На выхлопных трубопроводах и выхлопных шахтах устанавливаются утилизаторы теплоты, которые обеспечивают подогрев воды, используемой в системе отопления помещений КС. При отрицательных температурах наружного воздуха необходимо удостовериться в отсутствии воды в утилизаторах резервных ГПА, следить за состоянием жалюзей во избежание увеличения противодавления выхлопа на работающих ГПА. Пуск ГПА при отрицательных температурах несколько затруднен из-за повышенной плотности воздуха, т.к. при этом в камере сгорания образуется обедненная смесь. Для обеспечения нормального пуска ГПА необходимо включить зажигание при меньшем давлении воздуха за осевым компрессором, т.е. при более низких оборотах ТВД. На ряде ГПА на режиме пуска в кольцевых камерах сгорания наблюдается нестабильность пламени по переходным патрубкам из одной жаровой трубы в другую. В этом случае необходимо очень плавно увеличивать подачу топлива в камеру сгорания. При достижении значительного перекоса температурного поля (свыше допустимого) пуск необходимо прекратить. Особое внимание эксплуатационный персонал должен обращать на импульсный газ, от качества и своевременной подачи которого зависит успешная перестановка кранов. Сменный персонал обязан знать точку росы импульсного газа при его подготовке. И в случае, если температура окружающего воздуха снизилась ниже этой точки, необходимо проверить наличие газа в коллекторах и работоспособность блока подготовки импульсного газа путем его продувки. При переходе на зимний период работы краны должны эксплуатироваться на зимних смазках и гидрожидкостях. При отрицательных температурах необходимо стремиться к снижению перегрузок ГТУ, т.к. очень холодный воздух негативно влияет на лопаточный аппарат компрессора и лопатки турбины. Поэтому сразу после остановки ГТУ во избежание переохлаждения лопаток турбины необходимо закрыть жалюзи, если таковыми оснащен агрегат. Для стабильности работы блоков подготовки топливного и пускового газа и прежде всего регуляторов давления необходимо следить за температурой газа на выходе регулятора и при ее снижении поднять его температуру в подогревателях типа ПТПГ-30, а при наличии системы подогрева редукторов топливного и пускового газа включить их в работу. Для обеспечения безопасной эксплуатации агрегата в обязательном порядке необходимо включить в работу систему подогрева воздуха на всасе осевого компрессора; система контроля и сигнализации обледенения на всасе осевого компрессора, должна находиться в работоспособном состоянии. Перед пуском ГПА с авиационным приводом двигатель необходимо разогреть до температуры примерно +5°С. Это осуществляется с помощью передвижных подогревателей типа ВУА-400 или УМП-350, работающих на керосине или природном газе. Определенные трудности испытывает эксплуатационный персонал при продувке жидкости из пылеуловителей и фильтр-сепараторов. Для повышения надежности работы этой системы краны и продувочные коллекторы оснащаются электроподогревом. Кроме того, эти запорные органы необходимо держать открытыми, чтобы жидкость стекала в подземную дренажную емкость. Из подземной емкости жидкость удаляют продувкой в конденсатосборник для последующей утилизации. 3.13. Система пожаротушения ГПА и ее эксплуатация Ряд сооружений компрессорной станции относится по степени пожарной опасности к высшей категории А. Среди этих сооружений прежде всего - компрессорный цех, который является основным источником пожароопасности на КС. Это связано с тем, что при аварии в системе масло-смазки и уплотнения возможно попадание масла на горячие части ГТУ, что неизбежно приведет к возгоранию. Кроме того, при аварии могут возникнуть взрывоопасные смеси горючих газов, которые также могут быть источником возгорания или взрыва. Для предотвращения возгораний и тушения пожаров компрессорные цеха оборудуют системами пожаротушения. В состав системы входят: - автоматическая общецеховая система пожаротушения; - система пожарного водоснабжения с пожарными насосами, кольцевым, коллектором с гидрантами и рукавами; - переносные индивидуальные средства пожаротушения. Автоматическая общецеховая система пожаротушения предназначена для сигнализации о появлении пламени, дыма в машинном зале компрессорного цеха или возгорания на ГПА, аварийной остановки ГПА и ликвидации возгорания путем автоматической подачи пожарогасящего реагента в зону горения. На КС применяются следующие системы автоматического пожаротушения: - система пенного пожаротушения, используемая на стационарных газоперекачивающих агрегатах типов: ГТК-5, ГТ-750-6, ГТК-10, ГТН-6, ГТ-6-750 и ГТН-25-1; - газовая система пожаротушения, используемая на агрегатах блочного исполнения, типов ГПА-Ц-6,3, ГПА- Ц-16, ГТК-25И, "Солар", ЭГПА-25; - порошковая система пожаротушения, дополнительно устанавливаемая на ГПА-Ц-6,3, "Солар". Принципиальная схема системы пенного пожаротушения представлена на рис. 3.21. В эту систему входят: резервуары для воды Е1 (основной и резервный) каждый емкостью 50 м 3 , насосная установка H1, состоящая из двух центробежных насосов типа 4К-6 (один насос резервный) с электроприводом, двух пеносмесителей, обеспечивающих расход пенообразователя 1,44 л/с, пеногенераторов типов ГВП-600 и ГВП-200, обеспечивающих при необходимости подачу пены на ГПА в размере, соответственно, 600 и 200 л/с, датчиков пожарной сигнализации типа ДПС-038, обеспечивающих подачу сигнала о возгорании в течение 7 с, (при скорости роста температуры 20 °С/с и выше), системы трубопроводов с вентилями и задвижками, предназначенных для подачи воды и пенообразователя к пеногенераторам. Рис. 3.21. Принципиальная схема системы пенного пожаротушения компрессорного цеха ----- р ---- - 4%-й раствор пенообразователя; ----- п ------ - пенообразователь; ----- в ---- - вода; - задвижка; - пеногенератор; - задвижка с электроприводом Пеногенераторы ГВП обеспечивают подачу устойчивой, компактной струи пены прежде всего в следующие наиболее вероятные очаги появления пожара на турбоагрегате: на передний, средний и задний подшипники, на маслобак и камеру сгорания ГПА. При повышении температуры над ГПА свыше 150 °С со скоростью ее нарастания не ниже 20 °С/с, срабатывает датчик, замыкается цепь противопожарной системы сигнализации и автоматики пожаротушения; на главный щит компрессорного цеха подается звуковой и световой сигналы. Одновременно включается в работу водяной пожарный насос, открываются задвижки для подачи раствора к пеногенераторам и в зону горения. Если в течение 10 мин пожар не будет ликвидирован, система дистанционно запускается вновь, нажатием вручную соответствующей кнопки. Схема пожарной автоматики предусматривает возможность как автоматического, так и дистанционного включения системы пожаротушения со щита автоматического пожаротушения, установленного в диспетчерской цеха. На каждой компрессорной станции в установленные сроки должна проводиться периодическая проверка работы всей системы пожаротушения и ее отдельных элементов. Принцип работы газовых и порошковых систем пожаротушения аналогичен работе пенной системы пожаротушения за исключением того, что пожарогасящий реагент находится в баллонах под давлением. Помимо агрегатных автоматических систем пожаротушения, на КС предусматривается и обычная система пожарного водоснабжения: широко применяются первичные средства пожаротушения, в частности, переносные и передвижные порошковые и углекислотные огнетушители. Выбор типа и расчет необходимого количества переносных огнетушителей производится в зависимости от их огнетушащей способности, предельной площади и класса пожара горючих веществ на КС. В соответствии с нормами оснащения помещений ручными огнетушителями, компрессорные цеха оснащаются следующими типами огнетушителей: переносные - порошковые ОП-5,ОП-10; - углекислотные ОУ-5, ОУ-8; - воздушно-пенные ОВП-10; передвижные - порошковые ОП-50, ОП-100; - углекислотные ОУ-80, ОУ- 400; Из переносных порошковых огнетушителей в компрессорных цехах наибольшее распространение получили огнетушители типа ОП-10. Данный тип огнетушителей предназначен для тушения загорания разлившихся легковоспламеняющихся и горючих жидкостей, нефтепродуктов, а также электроустановок, находящихся под напряжением до 1000 В. Огнетушитель применяют при температуре окружающего воздуха от -50 до +50 °С. Конструкция ОП-10 представлена на рис. 3.22. Рис. 3.22. Огнетушитель порошковый ОП-10, модель 01 Огнетушитель состоит из стального корпуса, баллона для хранения рабочего газа, с помощью которого осуществляется подача порошка из корпуса огнетушителя, крышки с запорно-пусковым устройством, сифонной трубки и трубки подвода рабочего газа в нижнюю часть корпуса огнетушителя, шланга, заканчивающегося стволом-насадком для образования и направления струи порошка на очаг загорания. Из передвижных огнетушителей наиболее широко распространены порошковые огнетушители типа ОП-100. Принципиальная схема работы огнетушителя аналогична схеме ОП-10, конструктивные отличия заключаются лишь в геометрических размерах корпуса огнетушителя. Передвижные огнетушители ОП-100 имеют шасси с пневматическими шинами. В качестве огнегасящего вещества применяются порошки Пирант А, П-1А, ПФ. Во время эксплуатации компрессорных цехов обслуживающий персонал, ответственный за противопожарную безопасность, регулярно следит за герметичностью мест соединения газопроводов, исправным состоянием систем маслянного хозяйства, исправностью аварийных сливов из маслобаков, исправностью вентиляционных систем, герметичностью противопожарной стены между помещением машинного зала и галереи нагнетателей и т.д. Внешняя поверхность газовых турбин и газоходов должна иметь исправную тепловую изоляцию и закрыта декоративным кожухом. Температура наружной изоляции не должна превышать 45 °С. Отогревание аппаратов, коммуникаций и запорных устройств в осенне-зимний период эксплуатации разрешается производить только паром, горячей водой или горячим воздухом. При возникновении пожара в компрессорном цехе персонал КС обязан вызвать пожарную команду и одновременно приступить к его тушению собственными силами с использованием огнетушителей, углекислотных установок, систем пенного пожаротушения и др. Одновременно необходимо перекрыть доступ газа или масла к месту пожара, остановить работающий агрегат, отключить подачу электроэнергии на агрегат, включить систему пожаротушения. При этом необходимо обращать внимание на то, чтобы огонь не распространялся в помещение нагнетателей и на крышу здания. При ремонте водопроводов на КС необходимо в целях противопожарной безопасности иметь необходимый запас воды согласно действующим нормам. В случае воспламенения газа на станционных коммуникациях и невозможности быстрой ликвидации возгорания должна быть выполнена остановка всего компрессорного цеха со стравливанием газа из всей технологической обвязки компрессорной станции. 3.14. Вибрация, виброзащита и вибромониторинг ГПА Одним из критериев, определяющим уровень надежности и эксплуатации, является вибрационное состояние турбоагрегата. Вибрация представляет собой механические колебания, возникшие в конструкциях агрегата под воздействием нагрузок, которые создаются в процессе работы. Повышенная вибрация является источником различных неполадок в работе агрегата и даже серьезных аварий. Исследование причин вибрации и их устранение являются сложными вопросами эксплуатации и ремонта газовых турбин и нагнетателей. Основные причины, вызывающие возникновение вибрации ГПА, следующие: увеличенный дисбаланс вращающихся роторов, нарушение центровки роторов, ослабление натяга на вкладышах подшипников, коробление корпусов ГТУ при неправильном тепловом расширении воздуховодов и газоходов, нагарообразование вращающихся узлов ГТУ, гидродинамические силы в подшипниках и т.п. В эксплуатации большинство случаев появления повышенной вибрации вызвано дисбалансом роторов или других вращающихся деталей (муфты, промвалы). Причинами повышенной динамической неуравновешенности могут быть неравномерный износ колес ЦБН и лопаток ГТУ, обрыв лопаток, некачественная балансировка, ослабление посадки колес и дисков роторов, тепловые и динамические прогибы роторов, задевание рабочих лопаток роторов о корпус. Существенное влияние на работу турбоагрегата оказывает и качество центровки ротора ТНД с ротором нагнетателя. Кроме правильного выполнения операции по центровке, необходимо правильно производить балансировку зубчатых муфт и промвалов, остаточные неуравновешенные массы которых также могут быть источником дисбаланса. Большое влияние на центровку стационарных ГТУ оказывает правильность выполнения работ по обеспечению натяга линзового компенсатора выхлопного газохода ТНД. При неправильном выполнении этой операции в процессе прогрева ГПА происходит отрыв лап корпуса ТНД от опорных стульев, и центровка нарушается. Для защиты ГПА от предельных нагрузок, возникающих в результате вибрации, их оборудуют системами агрегатного контроля виброзащиты. Различные узлы агрегата требуют различного подхода с точки зрения контролируемого параметра вибрации. Так, для защиты центробежных нагнетателей необходимо контролировать прежде всего относительные колебания валов ЦБН, где быстрее сказываются все погрешности дисбаланса и несоосности, чем, например, на роторе силовой турбины. Поэтому в защиту центробежных нагнетателей включают системы измерений колебаний вала типа: - КСА-15 для СТД 12500, ГПА-Ц-6,3; - виброконтрол 2000 для ГТК-25И; - Бентли Невада для ГПА фирмы "Солар". Для защиты газовых турбин необходимо установить датчики вибрации на корпусах подшипников. Такие функции выполняют системы типов СВКА, ВВК-331, Виза-ЗМ. Поскольку системы контроля и защиты от вибрации являются многоканальными, т.е. они включают в себя как каналы измерения вибрации корпусов, так и каналы измерения вибрации валов. Некоторые системы включают в себя каналы, позволяющие измерять осевое положение ротора и осевую вибрацию ("Виброконтрол-2000"). В процессе эксплуатации, кроме контроля в точках, предусмотренных заводамиизготовителями, появляется необходимость провести измерения вибрации в технологических трубопроводах обвязки ГПА, трубопроводах маслосистемы, фундаментах, электродвигателях. Для этих целей применяются переносные виброметры типов ВМ-01, ВМ-03, ВМ-06, ВМ-100. Этими приборами можно производить замер различных параметров вибрации, виброперемещение (мкм), виброскорость (мм/с) и виброускорение (мм/с 2 ). Эксплуатационный персонал с помощью этих приборов производит периодический вибромониторинг основного и вспомогательного оборудования, а также трубных обвязок. Вибромониторинг осуществляют раз в сутки и его результаты фиксируются в специальном журнале. При росте вибрации на одной из точек необходимо принять меры по нахождению причины, вызвавшей этот рост вибрации. Переносные приборы используются двух типов: низкочастотные типа ВМ-03 и высокочастотные ВМ-01, ВМ-06, ВМ-100. Низкочастотные используются для замера вибрации трубных обвязок, а высокочастотные - для замера вибрации ГПА. Оценка вибрационного состояния ГПА производится в соответствии с действующими нормативами. 3.15. Нормальная и аварийная остановка агрегатов Все остановки ГПА на компрессорной станции подразделяются на нормальные и вынужденные. Заводы-изготовители в системе управления ГПА предусматривают алгоритмы нормальных и аварийных остановок. Нормальные остановки (НО) подразделяются на плановые и внеплановые. Плановые нормальные остановки связаны с выводом ГПА в ремонт, проведением ревизии и выводом в резерв его по графику. Внеплановые нормальные остановки, как правило, не связаны с отказами ГПА и проводятся по предварительно принятому распоряжению центральной диспетчерской службой. Чаще всего они связаны с поддержанием режима работы газопровода. Изменение режима работы может произойти при сокращении подачи газа по газопроводу из-за уменьшения потребления газа потребителями или возможного разрыва трубопровода, а также для экономии расхода топливного газа при избыточном числе работающих ГПА. Нормальные остановки ГПА характеризуются обязательным выводом на рециркуляционное кольцо компрессорной станции, группы агрегатов или отдельного агрегата с постепенной его разгрузкой и отключением нагнетателя от технологических коммуникаций газопровода. Поэтому в условиях, не являющихся аварийными, необходимо всегда проводить нормальную остановку ГПА. Вынужденные остановки, в свою очередь, могут быть нормальными и аварийными. Вынужденная нормальная остановка (ВНО) выполняется по команде оператора эксплуатационного персонала при незначительных отклонениях в режиме работы ГПА, появлении предупреждающих сигналов системы автоматики и других отклонениях, при которых агрегат может продолжать работать и не требуется его экстренная (аварийная) остановка, например, при возникновении утечек масла, быстром снижении уровня масла в маслобаке, резком возрастании расхода масла через поплавковую камеру, появлении посторонних шумов внутри проточной части агрегата, повышении уровня вибрации и пр. Нормальная остановка агрегата осуществляется в такой последовательности. - При последовательной работе агрегатов осуществляется отключение ГПА от режима работы в трассу и переход на режим "кольцо" открытием станционного крана № 6. Постепенно снижают обороты до минимальной частоты вращения валов ТНД и нагнетателей. После нажатия кнопки "НО" агрегат отключают от газопровода. При этом открываются краны № 3 и 3бис и закрываются краны № 1 и 2. Отключение от газопровода полнонапорного ГПА происходит аналогично с разгрузкой нагнетателя открытием агрегатного рециркуляционного крана № 6. После открытия крана № 5 газ из нагнетателя стравливается в атмосферу. - После снижения давления масла за главным маслонасосом обязательно должен включиться пусковой масляный насос (ПМН). - После остановки вала ТНД выключают ВМНУ, предварительно убедившись, что краны на трубопроводах технологического газа полностью закрыты. - После полной остановки агрегата, ПМН оставляют в работе до тех пор, пока температура за ТНД не понизится до 80°С. Если после остановки масляного насоса температура подшипников повысится до 75°С, то вновь включают ПМН (это требование необходимо для предохранения подшипников скольжения). Для равномерного остывания роторов необходимо периодически валоповоротом проворачивать ротор ТВД до снижения температуры перед турбиной примерно до 100°С. Нормальная остановка агрегата производится автоматически нажатием на кнопку "Нормальная остановка" (НО) на панели управления. При этом в строгой последовательности выполняются все вышеуказанные операции, после чего электромагнитный выключатель прекращает подачу топлива и обеспечивает необходимую перестановку кранов. Аварийная остановка (АО) агрегата осуществляется при угрозе аварии по команде оператора или автоматически от устройств защиты, а также во всех случаях отклонений от нормального режима, создающих угрозу безопасности обслуживающего персонала или сохранности оборудования. Аварийная остановка работающего агрегата при срабатывании системы защиты происходит в случаях: - погасания факела в камере сгорания; - повышения температуры газов за ТНД выше максимально допустимой; - повышения температуры подшипников ГПА выше максимально допустимой; - повышения частоты вращения роторов ТВД и ТНД выше предельно допустимого значения; - осевого сдвига роторов турбины и нагнетателя ( повышения давления и сигнала на ЭКМ); - понижения давления масла на смазку подшипников турбины и нагнетателя ниже допустимых значений; - появления недопустимой вибрации подшипников ГПА (значение виброскорости выше предельно допустимых значений); - понижения перепада между давлением масла и давлением газа в уплотнении нагнетателя ниже допустимого значения (перепад "масло - газ"); - самопроизвольном срабатывании кранов обвязки турбины и нагнетателя; - нерасцеплении муфты турбодетандера при пуске агрегата и повышении частоты вращения ротора турбодетандера сверхдопустимой. Вынужденная аварийная остановка агрегата выполняется сменным персоналом нажатием кнопки "Аварийная остановка" или воздействием на пневматические (гидравлические) кнопки управления: - при отказах системы защиты (хотя бы одной из вышеперечисленных защит); - воспламенение масла на турбине (если невозможно быстро погасить пламя подручными средствами); - внезапном прорыве газа в помещение машинного зала; - появлении дыма из подшипников; - появлении условий, создающих угрозу безопасности обслуживающему персоналу или поломки оборудования. Алгоритм аварийной остановки осуществляется в следующем порядке: а) при срабатывании системы защиты закрывается стопорный клапан подачи топлива. Открываются краны № 6, 3, 3бис, закрываются всасывающий № 1 и нагнетательный № 2 краны. После того, как всасывающий и нагнетательный краны закрылись, выпускной кран № 5 открывается, стравливая газ из контура нагнетателя в атмосферу; б) при нажатии на кнопку "Аварийная остановка" закрывается стопорный клапан подачи топлива. Одновременно краны № 6, 3, 3бис, 5 открываются, а краны № 1 и 2 закрываются, т.е. газ стравливается в атмосферу до закрытия кранов № 1 и 2. После любой аварийной остановки необходимо найти причину неисправности и устранить ее. Пуск агрегата без выполнения этого условия категорически запрещен. 3.16. Остановка компрессорной станции ключом аварийной остановки станции (КАОС) В процессе эксплуатации компрессорной станции могут возникнуть внештатные аварийные ситуации, которые локализовать путем остановки одного ГПА или какого либо другого оборудования нельзя. К таким ситуациям относятся: - пожар в машзале и галерее центробежных нагнетателей, который может перекинуться на соседние ГПА; - разрывы газопроводов как на трассе, так и на территории КС, а также в случае прорыва газа через фланцы, прокладки и невозможности перекрыть газ запорной арматурой; - любое возгорание на вспомогательном оборудовании, АВО газа, пылеуловителях, фильтр-сепараторах, блоках подогрева и подготовки топливного и пускового газа; - стихийные бедствия, создающие угрозу оборудованию и жизни людей. Эти ситуации можно предотвратить путем остановки компрессорной станции. Для этих целей на КС смонтирована система аварийного управления кранами и агрегатами, которая приводится в действие кнопкой, установленной на главном щите управления. Эта общестанционная система называется КАОС и расшифровывается: "Ключ-аварийнойостановки-станции". При создании аварийной ситуации и включении ключа КАОС происходит следующее: - аварийно останавливаются все газоперекачивающие агрегаты, закрываются краны № 1 и 2 и открываются свечи № 5. - одновременно закрываются краны № 7 и 8 и открываются свечи № 17 и 18, а весь газ с технологических коммуникаций стравливается через эти свечи. Кран № 20 можно открыть только после выравнивания давления до и после крана; - кроме этого, сменный оперативный персонал обязан отключить импульсный, топливный и пусковой газ на узле подключения до и после крана № 20. В случае отказов в перестановке любого из кранов № 7 и 8 и свечей № 17,18 оперативный персонал должен перекрыть охранные краны № 19 и 21 общестанционной системой управления "Вега" и свечи охранных кранов, обеспечить вручную дозакрытие или открытие кранов. Необходимость установки такой общестанционной системы объясняется тем, что тушить пожар и локализовать аварию можно только после отключения подачи газа и как можно быстрее его стравить из коммуникаций, чтобы очаги пожара или аварий не увеличивались. Для проверки работоспособности этой системы в процессе эксплуатации раз в год перед плановой остановкой компрессорного цеха производится ее испытание по алгоритму, аналогичному аварийной ситуации. В процессе эксплуатации раз в полгода необходимо производить испытания системы КАОС путем имитации, т.е. путем проверки поступления импульсного газа на узлы управления при отсоедененных рукавах высокого давления. Ввиду важности данной системы все испытания должны быть оформлены актом установленной формы. Глава 4 ЭКСПЛУАТАЦИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ЭЛЕКТРОПРИВОДОМ 4.1. Характеристика приводов, основные типы ЭГПА и их устройство КС с приводом от электродвигателей строились в основном на газопроводах, проходивших через развитые промышленные и центральные районы страны, имеющие резерв электроэнергии. По сравнению с другими типами приводов основные преимущества электроприводных ГПА заключаются в следующем: - высокая надежность, которая, правда, в значительной степени зависит от внешних источников питания (энергосистем); - минимальные затраты на капитальный ремонт; - большой моторесурс узлов и деталей ГПА; - простота автоматизации и управления; - экологическая чистота; - пожаробезопасностъ. К недостаткам данного привода следует отнести прежде всего слабую приспособленность ГПА к переменным режимам работы газопровода из-за постоянной частоты вращения ротора электродвигателя, а также рост стоимости электроэнергии, который резко повышает эксплуатационные затраты и делает их в настоящий момент несоизмеримыми с затратами газотурбинных агрегатов. В состав электроприводных ГПА входит следующее основное оборудование (рис. 4.1): - синхронный электродвигатель 1 мощностью от 4 до 25 МВт; - редуктор 2 (мультипликатор) для ГПА мощностью от 4 до 12,5 МВт; - нагнетатель 3 полнонапорный, характерен для мощностей неполнонапорный применяется в составе агрегата мощностью 4-12,5 МВт. 12,5-25 МВт, Рис. 4.1. Принципиальная компоновка ЭГПА с СТД-12500-2 в здании компрессорного цеха: 1 - электродвигатель; 2 - редуктор; 3 - центробежный нагнетатель; 4 - обвязка ГПА (краны № 1, 2 и ОК); 5 - местный щит управления; 6 - АВО масла; 7, 8 - кран-балки; 9 - кабельный канал Все это оборудование, как правило, устанавливается на двух рамах и связано между собой промвалами, передающими крутящий момент от электродвигателя. Кроме этого, в состав ГПА входят: - системы контроля, управления и защиты; - системы масло-смазки, масло-уплотнения; - система электросилового питания. Крановые обвязки центробежных нагнетателей имеют такое же исполнение, как и на газотурбинных ГПА, и это исполнение зависит от типа нагнетателя: неполнонапорного или полнонапорного. Полнонапорный нагнетатель может один обеспечить на КС необходимую степень сжатия газа (полный напор). Как правило, за редким исключением, электроприводные ГПА устанавливаются в компрессорных цехах (рис. 4.1). Электродвигатель 1 устанавливается в машзале, а редуктор 2 и нагнетатель 3 - в галерее нагнетателей. Количество устанавливаемых агрегатов в цехе зависит от их мощности, требуемой степени сжатия и производительности газопровода. Для ГПА мощностью 4-4,5 МВт количество агрегатов обычно колеблется от 7 до 10. Для ГПА мощностью 12,5 МВт их количество составляет примерно 7-8 - для полнонапорных нагнетателей и 4 - для неполнонапорных. Агрегаты мощностью 25 МВт устанавливаются из расчета - три агрегата на одну нитку газопровода. Новый тип агрегатов мощностью 6,3 МВт начал применяться в последнее время на станциях подземного хранения газа, и количество агрегатов здесь определяется объемом закачки газа в хранилище. Основные технические характеристики ГПА с электроприводом приведены в табл. 4.1. Первые асинхронные электродвигатели типа АЗ-4500 в составе ГПА начали эксплуатироваться в середине пятидесятых годов и в настоящее время практически не применяются из-за более низкого КПД, чем у синхронных электродвигателей. Синхронные электродвигатели типа СТД-4000-2 и СТД-12500-2 аналогичны по конструкции и отличаются лишь мощностью. Таблица 4.1 Техническая характеристика ГПА с электроприводом Тип ГПА АЗ-45001500 Тип ЦБН Мощ- Частот Частот Степе КПД Ток Напр Диам ность а а нь двиг ста- яетр , кВт вращен враще сжати а- тора жени колес ия ния я, теля , А е а % двигат ЦНБ, поЦ пита- ЦНБ, еля, об/мин БН ния, мм об/мин В 280-11-1 4500 1490 7980 1,25 95,6 520 6000 600 СДСЗ-4500- 280-11-1 4500 1550 1500 7980 1,25 95,5 500 6000 600 СТД-4000-2 280-11-6 4000 3000 7980 1,25 600 СТД-12500- 370-18-2 12500 2 3000 4800 1,23 97,5 438 1000 0 97,8 820 1000 0 СТД-12500- 370-18-1 12500 2 3000 4800 1,35 97,8 820 1000 0 900 1,45 97,4 555 1,45 96,3 500 1000 0 950 1000 0 ЭГПА-6,3 ЭГПА-25 6300 3000 8300 НЦ6,3В/7,6 650-21-2 25000 2700/39 2700/39 00 00 845 1080 Рис. 4.2. Конструкция электродвигателя СТД-4000-2: 1 - статор; 2 - ротор; 3 - подшипники опорные; 4 - обмотки статора; 5 - пакеты статора; 6 опорная рама Схематично конструкция синхронного электродвигателя типа СТД-4000-2 приведена на рис. 4.2. Электродвигатель СТД-4000-2 - двигатель с разомкнутым циклом вентиляции. Силовой вал двигателя соединяется с валом приводного механизма посредством полумуфты. Статор состоит из пакетов, разделенных вентиляционными каналами. Пакеты запрессованы в корпус статора между нажимными кольцами из немагнитного чугуна, которые удерживаются продольными ребрами и шпонками. Обмотка статора двухслойная с укороченным шагом; ее изоляция относится к классу нагревостойкости В. Состоит она из стеклослюдинитовой и стеклянной лент, пропитанных эпоксидным компаундом совместно с сердечником статора, что обеспечивает надежное крепление обмотки в лобовой части и пазах и улучшает отвод теплоты от обмотки за счет хорошего контакта изоляции с железом статора и склейки листов сердечника. Начало и конец обмотки статора выведены через высоковольтные изоляторы наружу. Ротор двигателя имеет пазы, в которые уложена и запрессована обмотка возбуждения с изоляцией класса Е. Лобовые части обмотки сверху закрыты стеклотекстолитовыми сегментами и бандажными кольцами из алюминиевого сплава. На роторе установлены центробежные вентиляторы и направляющие аппараты, обеспечивающие равномерный вход воздуха в двигатель. Двигатель выполнен на подшипниках скольжения с циркуляционной смазкой под давлением. Важнейшим элементом электроприводных ГПА является редуктор. На всех типах электроприводных ГПА применяются повышающие редукторы-мультипликаторы. Установка повышающего редуктора связана с необходимостью получения максимального КПД нагнетателя в силу того, что в стране пока не производятся электродвигатели с частотой вращения, оптимальной для нагнетателя. Наличие повышающего редуктора, естественно, ведет к определенному снижению КПД агрегата, но при этом резко увеличивается КПД самого нагнетателя. Центробежные нагнетатели как для газотурбинных, так и для электроприводных агрегатов имеют аналогичную конструкцию. Они оборудуются такими же системами маслосмазки, масло-уплотнения, контроля и защиты. 4.2. Системы избыточного давления и охлаждения статора и ротора электродвигателя Для охлаждения электродвигателя и создания в нем избыточного давления применяется воздух. Охлаждающий воздух должен быть чистым, с температурой не выше 35°С, не содержать пыли и взрывоопасных примесей. Пыль загрязняет вентиляционные каналы и обмотки, что нарушает нормальное охлаждение двигателя, приводит к его перегреву и снижению эксплуатационной надежности. В процессе эксплуатации для охлаждения статоров электродвигателей типа СТД-125002 ранее использовалась система с замкнутым циклом охлаждения. Охлаждающий статор воздух с помощью вентиляторов циркулировал по замкнутому контуру, где он в свою очередь охлаждался водой в двух воздухоохладителях типа ВБ-140, располагавшихся по бокам статора. Воздухоохладитель состоит из трубных досок с завальцованными в них латунными трубками, по которым циркулировала вода с температурой не более 30°С. Однако эта система охлаждения статоров электродвигателей не нашла широкого применения в силу следующих недостатков: - необходимости охлаждения воздуха до 30 °С, что требовало большого количества аппаратов охлаждения и вело к увеличению эксплуатационных затрат; - снижения надежности работы ГПА из-за увеличения отказов системы водяного охлаждения, особенно в зимний период эксплуатации. Эти недостатки были исключены после перехода на систему с разомкнутым циклом охлаждения статора. В этой системе охлаждения в кожухе двигателя предусмотрены специальные окна для забора воздуха из машзала. Для очистки охлаждающего воздуха установлены матерчатые фильтры. Схема системы охлаждения показана на рис. 4.3. Центробежные вентиляторы, расположенные на роторе, нагнетают воздух в зону лобовых частей обмотки статора (зона высокого давления). Из зоны высокого давления воздух распределяется на два потока. Первый поток проходит в воздушную полость двигателя и через вентиляционные радиальные каналы между пакетами статора выходит под обшивку статора (зона горячего воздуха). Второй поток по перепускным каналам проходит к средним пакетам и по радиальным каналам между ними попадает в воздушный зазор двигателя, откуда через каналы крайних пакетов выходит под обшивку статора, смешиваясь с первым потоком. Через боковые жалюзи двигателя и по коробу воздух выводится за пределы компрессорного цеха. На коробе имеются жалюзи, посредством которых в зимний период эксплуатации горячий воздух может использоваться для обогрева помещения машзала. Ротор двигателя охлаждается прямым обдувом воздуха от тех же вентиляторов. Контроль за степенью загрязнения матерчатых фильтров осуществляется датчиками перепада давления типа ДПН-25. При возрастании перепада давления до 40 мм вод.ст. производят замену фильтров. Контроль за эффективностью работы системы охлаждения осуществляется с помощью термометров сопротивления путем замера температуры охлаждающего воздуха на входе вентиляторов и горячего воздуха на выходе из статора. Рис. 4.3. Схема охлаждения электродвигателя типа СТД: 1 - ротор; 2 - пакеты статора; 3 - вентилятор; 4 - радиальные каналы охлаждения статора; 5 - обшивка статора; 6 - воздушные фильтры; 7 - кожух; 8 - жалюзи подачи теплого воздуха в машзал С помощью датчиков сопротивления типа ТСМ-11, изготовленных из медной проволоки, контролируется температура в наиболее горячих частях статора. В каждой фазе уложено по одному датчику сопротивления на дно паза - "сталь" и между слоями обмотки - "медь". Температура обмоток ротора и стали статора не должна превышать 130 °С. При установке ГПА в индивидуальных укрытиях или в компрессорных цехах без разделительной стенки их оборудуют системой создания избыточного давления воздуха, которая предназначена для продувки электродвигателя воздухом перед пуском и поддержания избыточного давления воздуха под кожухом электропривода во время его работы. Перед пуском электродвигатель продувается 5-6-кратным объемом воздуха. Избыточное давление препятствует проникновению газа во внутренние полости двигателя и образованию взрывоопасной смеси. Поступающий под кожух воздух служит также для охлаждения двигателя во время его работы. На рис. 4.4 показана принципиальная схема создания избыточного давления (продувки) электродвигателя ЭГПА-25. Рис. 4.4. Принципиальная схема системы избыточного давления электропривода ЭГПА-25: 1 - противодождевые жалюзи с электроприводом; 2 - пылеулавливающая воздушная камера; 3 - сетчатые фильтры; 4 - электрические подогреватели воздуха; 5 - центробежный вентилятор с электроприводом; 6 - противопожарный клапан; 7 - центробежный нагнетатель Оборудование для создания воздушного затвора расположено в отдельном блок-боксе. Воздух, засасываемый двумя вентиляторами 5, проходит через противодождевые жалюзи 1 и попадает в пылеулавливающую камеру 2, где оседают крупные частицы пыли. Далее воздух проходит через сетчатые фильтры тонкой очистки 3, подогреватели воздуха 4 и поступает на центробежный вентилятор 5. После прохождения противопожарного клапана 6 воздух поступает в помещение, где установлен агрегат и по системе воздуховодов подается под кожух двигателя, после чего по свечному воздуховоду отводится за пределы ГПА. Автоматически включающие электроподогреватели 4 (рис. 4.4) предназначены для подогрева воздуха, когда его температура на входе ниже 20 °С. Противопожарный клапан 6 служит для прекращения подачи воздуха под кожух двигателя в случае возникновения пожара. Система "воздушный затвор" автоматически отключается в случаях: - сигнализации "пожар в двигателе"; - при переходе агрегата в режим "остановка"; - при закрытии противопожарного клапана; - при понижении избыточного давления под кожухом двигателя - менее 200 Па; - по команде оператора. Отключение "воздушного затвора" приводит к аварийной остановке агрегата. Вентиляционная система - система избыточного давления (продувки) воздуха в данном случае является индивидуальной, отдельной для каждого двигателя. При отключении этой системы или при понижении давления произойдет аварийная остановка ГПА. Без создания избыточного давления и без предварительной продувки двигателя автоматическая система управления не разрешит пуск ГПА. 4.3. Системы масло-смазки и масло-уплотнения ЭГПА, их отличие от систем ГТУ На всех электроприводных газоперекачивающих агрегатах применена принудительная циркуляционная общая система маслоснабжения, которая обеспечивает: - смазку подшипников приводного электродвигателя, редуктора и нагнетателя; - подачу масла на рабочие шестерни редуктора, муфты агрегата, реле осевого сдвига нагнетателя; - уплотнение нагнетателя. В отличие от ГПА с газотурбинным приводом в системе маслоснабжения ЭГПА отсутствует гидравлическая система регулирования работы приводного агрегата, что значительно упрощает маслосистему. Подача масла к узлам ЭГПА осуществляется главным маслонасосом шестеренчатого или центробежного типа, расположенным на корпусе редуктора, с приводом от вала колеса редуктора (рис. 4.5, а и б). Рис. 4.5а. Главный насос смазки ГПА типа СТД-4000: 1 - насос шестеренчатый; 2 - приводной вал; 3 - колесо редуктора; 4 - корпус редуктора Рис. 4.5б. Главный насос смазки ГПА типа СТД-12500: 1 - насос шестеренчатый; 2 - приводной вал; 3 - колесо насоса; 4 - корпус редуктора Постоянство частоты вращения электропривода и колеса редуктора обеспечивает необходимое стабильное давление за насосом. На ГТУ же подача масла во все узлы агрегата (за исключением системы уплотнения нагнетателя) обеспечивается главным масляным насосом типа ГМН, расположенным на валу ротора компрессора или приводимым во вращение от других узлов установки. При этом давление масла за насосом зависит от оборотов приводного органа и обеспечивается регулятором давления. На период пуска и остановки ЭГПА, когда главный масляный насос не работает или подает масло в недостаточном количестве, подачу масла обеспечивает пусковой насос с электроприводом переменного тока. В маслосистеме агрегата масло насосами забирается из масляного бака. В отличие от ГТУ, где маслобак обычно расположен в раме под агрегатом, на ЭГПА маслобак расположен рядом с электродвигателем, на отдельной раме маслобака. Такая компоновка улучшает работу центробежных насосов масло-смазки. При исчезновении переменного силового напряжения на ГТУ включается в работу аварийный насос смазки, который питается от постоянного тока 220 В. Необходимость применения насоса с приводом от электродвигателя постоянного тока связана с большим временем выбега роторов газотурбинной установки, составляющих 5-20 мин в зависимости от типа двигателя. На электроприводных ГПА при исчезновении переменного силового напряжения обеспечение смазки подшипников на период выбега валов агрегатов до полной остановки осуществляется следующими способами: - для агрегатов типа СТД-4000-2 - за счет работы шестеренчатого насоса, который продолжает создавать давление смазки, пока есть вращение; - для агрегатов типа СТД-12500-2 - с помощью аккумулятора масла смазки, установленного в помещении нагнетателей и включаемого в работу за счет статического давления. Объем маслобака аккумулятора подбирается таким образом, что его хватает на весь период выбега роторов: электродвигателя, редуктора и нагнетателя. Фильтрация масла от посторонних включений, так же как и в ГТУ, производится сетчатыми фильтрами внутри масляного бака. Масло в системе охлаждается в аппаратах воздушного охлаждения (АВО). Из-за меньших тепловыделений и меньшего теплосъема в подшипниковых узлах на ЭГПА достаточно одного-двух секций АВО. В газотурбинных ГПА применяется минимум три секции: две - на ГТУ и одна - на нагнетатель. Масляная система ЭГПА работает на турбинном масле типа ТП-22, ГОСТ 9972-74. Для контроля температур на подшипниках агрегата устанавливают термопреобразователи сопротивления типа ТСП. Температура масла при пуске должна быть не ниже 35 °С, что обеспечивается прокачкой масла через подогреватели. Для подогрева масла для ЭГПА типа СТД-12500-2 применяются водяные подогреватели, встроенные в маслобак агрегата. Для более мощных агрегатов используются электронагреватели (ТЭН). При работе ЭГПА температура подшипников не должна превышать 70 °С. Для обеспечения нормальной работы агрегата в системе маслоснабжения ЭГПА, так же как и в ГТУ, используют различные давления масла, которые обеспечиваются путем установки шайб с разным проходным сечением. Надежная смазка подшипников электродвигателя и редуктора обеспечивается маслом с давлением 0,05-0,1 МПа. Опорноупорный подшипник нагнетателя, несущий большие нагрузки, для надежной работы требует более высокого давления - 0,5 МПа. Такое же давление масла используется и на линии всасывания винтовых маслонасосов системы уплотнения нагнетателя и на реле осевого сдвига. В аккумуляторе и на опорном подшипнике нагнетателя, который одновременно является уплотняющим элементом, масло подается винтовым маслонасосом с давлением на 0,1-0,3 МПа выше, чем давление газа в нагнетателе. Система уплотнения нагнетателей, предотвращающая протечки газа по валу из ЦБН в машинный зал, на ЭГПА и агрегаты с газотурбинным приводом, не имеет принципиальных отличий. На нагнетателях типа НГ-280 с приводом от СТД-4000-2 применяются втулочные уплотнения, а на агрегатах СТД-12500-2, ЭГПА-25 с нагнетателями НГ-370, НГ-235, НГ-650 - торцевые уплотнения. Система регулирования уплотнения нагнетателя поддерживает перепад давления "масло-газ" и осуществляет отделение газа от масла, сливающегося из системы уплотнения. На рис. 4.6 системы маслоснабжения агрегата СТД-12500-2 с нагнетателем НГ-235 показана также и схема масляного уплотнения нагнетателя. Масло к опорным подшипникам и торцевым уплотнениям нагнетателя подается винтовыми электронасосами, один из которых является резервным. В случае отключения винтовых насосов или выхода их из строя подвод масла к уплотнениям обеспечивается аккумуляторами масла в течение времени, необходимого для отключения нагнетателя от газопровода, сброса оставшегося в нагнетателе газа в атмосферу и выбега ротора. На некоторых типах агрегатов с газотурбинным приводом для повышения автономности и независимости от снабжения электроэнергией главный масляный насос уплотнения приводится во вращение непосредственно от ротора нагнетателя. Рис. 4.6. Принципиальная гидравлическая схема смазочной системы уплотнения двигателя СТД-12500-2 с нагнетателем НГ-235. Условные обозначения: - напорная смазочная линия с давлением до 0,2 МПа; - напорная смазочная линия с давлением до 0,6 Мпа; - напорная смазочная линия с давлением до 5,5 МПа; - линия загазованного масла с давлением до 5,2 МПа При работе центробежного нагнетателя создаются усилия, стремящиеся сдвинуть вал нагнетателя вдоль оси. Эти усилия воспринимаются опорно-упорным подшипником. Для контроля состояния опорно-упорного подшипника (степени износа его вкладышей) предусматривается контроль величины осевого сдвига вала (контроль положения вала по оси). Контроль осевого сдвига на центробежных нагнетателях всех типов электроприводных ГПА осуществляется с помощью устройства, состоящего из гидравлического реле и двух электроконтактных манометров (рис. 4.7), контакты которых используются для подачи сигнала в защиту ГПА по осевому сдвигу нагнетателя. При нормальной работе нагнетателя давление на манометрах поддерживается 150-180 кПа. При перемещении вала нагнетателя по оси на 1 мм давление на одном манометре повышается до 400-480 кПа, а на другом - понижается. Такой чувствительности устройства вполне достаточно, чтобы обеспечить надежную подачу сигнала об аварийном осевом сдвиге при смещении вала нагнетателя на 0,8-1,0 мм. По показаниям манометров осуществляется также настройка гидравлического реле и контролируется величина смещения вала нагнетателя в процессе работы. Для обеспечения нормальной эксплуатации технологического оборудования КС предусматривается контроль уровня в различных резервуарах масла, воды и конденсата. В основном для этого применяются поплавковые устройства, с помощью которых обеспечивается визуальный контроль уровня по месту и сигнализация крайних значений, используемых в аппаратуре автоматического управления и регулирования (например, автоматического слива или долива жидкости). В качестве примера на рис. 4.8 показано такое устройство контроля уровня масла в маслобаке нагнетателя 370-18-2. Конечные выключатели 3 этого устройства используются для сигнализации отклонений уровня масла от нормы. Положение штока поплавка 4 используется для показания уровня масла в емкости. Рис. 4.7. Гидравлическое устройство контроля осевого сдвига центробежного нагнетателя: 1 - сопло; 2 - вал нагнетателя; 3 - диск; 4 - электроконтактный манометр типа ЭКМ-4; 5 - дроссельная шайба (3 мм); 6 - масло (Р = 500 кПа) Рис. 4.8. Устройство контроля уровня масла в маслобаке центробежного нагнетателя типа 370-18-2: 1 - масло, сливаемое из двигателя; 2 - перегородка с фильтром; 3 - конечные выключатели верхнего и нижнего уровня масла; 4 - поплавок; 5 - отбор масла 4.4. Редукторы - мультипликаторы, применяемые на электроприводных ГПА Современные быстроходные редукторы, применяемые для повышения оборотов в центробежных нагнетателях на компрессорных станциях магистральных газопроводов, относятся к наиболее ответственным узлам в газоперекачивающих агрегатах. Необходимость применения повышающих редукторов обусловлена тем, что нагнетатели рассчитаны на определенную частоту вращения; в то же время, электродвигатели, которые имели бы такую же частоту вращения, в нашей стране не производятся. В связи с чем на КС применяются только повышающие редукторы-мультипликаторы. В настоящее время на электроприводных компрессорных станциях объединения эксплуатируются четыре типа редукторов: - Р-4300/5,37 с передаточным числом 5,37; Nе = 4,3 МВт; установлены на агрегаты А34500-1500 с нагнетателями 280-111; - РЦОТ-380-2,66-1 с передаточным числом 2,66; Nе = 4,3 МВт; установлены на агрегаты СТД-4000-2 с нагнетателями 280-127; - РЦОТ-1,67 с передаточным числом 1,67; Nе = 12,5 МВт; установлены на СТД-12500-2 с нагнетателем типа Н-235; - РЦОТ-1,6 с передаточным числом 1,6; Nе = 12,5 МВт; установлены на СТД-12500-2 с нагнетателями типа Н-370. Несмотря на некоторые конструктивные различия между редукторами, в общем конструкции их аналогичны. Каждый редуктор состоит из литого чугунного корпуса с горизонтальным разъемом. Внутри корпуса установлена повышающая силовая зубчатая передача, состоящая из колеса и шестерни. Вал колеса в осевом направлении фиксируется с помощью опорноупорного подшипника; шестерня своего осевого фиксирования не имеет, и при работе ее положение устанавливается зубчатым зацеплением. Вкладыши подшипников выполнены стальными и имеют баббитовую заливку поверхностей скольжения. В корпусе редуктора вкладыши подшипников устанавливаются с натягом и прижимаются крышками подшипников, имеющими установочные штифты. Диаметральный зазор между шейками валов и вкладышами подшипников должен быть в пределах 0,37-0,445 мм. Осевой разбег вала колеса в опорно-упорном подшипнике должен быть в пределах 0,4-0,5 мм. Колесо и шестерня - цилиндрические с шевронным зубом эвольвентного профиля. При входе в зацепление и выходе из него зубья скользят один по другому, что вызывает их нагрев и износ. Уменьшение трения и охлаждения зубьев достигается непрерывной подачей на них масла из масляной системы ГПА. Масло для смазки зубчатого зацепления давлением до 0,2 МПа подается из коллектора редуктора через каналы в корпусе и "флейту", дугообразную трубку, подающую масло непосредственно в зону зацепления; для смазки подшипников - из коллектора через каналы в корпусе. На корпусе редуктора смонтирован главный масляный насос, рабочее колесо которого насажено непосредственно на вал колеса редуктора. В процессе работы редуктора необходимо контролировать: - уровень вибрации, который не должен превышать 7,1 мм/с; - изменение уровня шума, которое не характерно для нормальной работы редуктора; - температуру подшипников; - качество масла; - состояние крепежа. Полный осмотр редуктора проводят после того, как он разобран, промыт и очищен. Проверяют положение вкладышей в расточках корпуса, масляные зазоры и разбеги валов в подшипниках, состояние зубьев колеса и шестерни, центровку зубчатых осей, состояние шеек валов, зубчатых муфт и корпуса. К основным видам дефектов зубьев колес и шестерни относятся выкрашивание, задиры, износ, наволакивание, пластическая деформация. поломка, Поломка зубьев кинематических пар редуктора может произойти от ударных нагрузок, в результате попадания между зубьями посторонних предметов, от образования усталостных трещин. Последние появляются обычно у корня и распространяются перпендикулярно к поверхности зуба. Выкрашивание характеризуется появлением на рабочих поверхностях зубьев небольших углублений - оспин (питтингов), что происходит в результате поверхностной усталости металла зубьев. Внимательный под увеличением осмотр соприкасающихся поверхностей зубьев, позволяет иногда увидеть на них мелкие трещины, уходящие в глубь металла на расстояние до 0,02 мм и возвращающиеся наружу, образуя на поверхности как бы замкнутые площадки. Обычно питтинги на зубьях появляются после определенного времени их работы при неправильно сцентрованных парах. Твердые и хорошо отполированные поверхности зубьев мало подвержены выкрашиванию. Питтинги считаются наиболее опасным видом износа, при котором зубчатые пары не могут продолжать работу. Известны случаи, когда в процессе работы после появления питтингов дальнейшее выкрашивание прекращалось. Однако в большинстве случаев питтинги прогрессируют в своем развитии. При неудовлетворительной смазке трущихся поверхностей зубчатых пар происходит сдирание рабочих поверхностей зубьев. В случаях, когда износ рабочих поверхностей зубьев приводит к их выдалбливанию (врезание вершины зуба ведомой шестерни в ножку ведущей), от непосредственного контакта металла зубьев происходит сильное местное повышение температуры. Это явление приводит к "пластическому течению" незакаленного металла зуба. Если масляная пленка между находящимися в зацеплении зубьями полностью исчезнет, произойдет накатывание, характеризующееся задиранием зуба по всей его рабочей поверхности. Дефекты в зубчатых парах редуктора могут появиться также и в результате ненормальной работы соединительных муфт, т.е. когда последние не обеспечивают подвижность и независимость положения соединяющих валов "СТД-редуктор" и "редукторнагнетатель", что может происходить в результате зашламования муфты. При дефектовке редуктора, помимо визуального осмотра зубчатых зацеплений, особое внимание уделяется определению положения осей колеса и шестерни относительно друг друга. Редукторы производства НЗЛ применяемым материалам могут обязательных условиях: по своей конструкции, расчетным нагрузкам, работать длительное время при следующих - правильного монтажа на КС; - постепенного нагружения при вводе в эксплуатацию; - соблюдения требований в отношении чистоты и вязкости масла и температурных режимов; - периодического контроля за состоянием зубчатой передачи; - систематического наблюдения за состоянием зубчатых муфт и наличии требуемых осевых разбегов. 4.5. Особенности подготовки к пуску и пуск ГПА К пуску электроприводного газоперекачивающего агрегата предъявляются такие же требования, как и к газотурбинному. Перед пуском ГПА должны быть выполнены все предпусковые условия, контроль которых включает анализ исходного положения всех механизмов ГПА. Существует два варианта пуска ГПА - разгруженный и загруженный. При разгруженном пуске ротор нагнетателя начинает вращаться, когда в полости нагнетателя давление равно атмосферному (открыт кран № 5), загрузка начинается после включения в приводном электродвигателе возбудительного устройства (при этом электродвигатель набирает синхронную частоту вращения). При загруженном пуске - пуске под давлением газа в полости нагнетателя - включению электродвигателя предшествует загрузка нагнетателя переключением кранов в его обвязке и заполнением полости нагнетателя газом. Переключение кранов до включения электродвигателя с точки зрения управления - один из положительных моментов загруженного пуска, так как позволяет все наименее надежные операции (по управлению кранами) выполнять при неподвижном роторе нагнетателя. Поэтому при отмене пуска ГПА, например, из-за отказа в переключении одного из кранов, до включения и отключения приводного электродвигателя дело не доходит. В результате снижается общее число пусков приводного электродвигателя, что весьма важно, так как каждый пуск связан с соответствующими динамическими и термическими нагрузками, приводящими к выходу его из строя вследствие разрушения изоляции. В соответствии с инструкцией по эксплуатации, электродвигатель допускает два пуска подряд из холодного состояния; третий пуск рекомендуется проводить не менее чем через 6 часов после остановки газоперекачивающего агрегата. Частые пуски приводят к недопустимому нагреву обмотки статора и особенно ротора; при этом необходимо иметь в виду, что максимальная температура обмоток статора после каждого пуска может быть значительно выше, чем показания приборов, что связано с погрешностью измерения, не всегда удачным местом установки датчика и быстрым рассеиванием теплоты медным приводом. В эксплуатации основная масса газоперекачивающих агрегатов пускается с незагруженным контуром. Дело в том, что при загруженном пуске момент на валу нагнетателя выше, чем при разгруженном пуске (рис. 4.9). Может случиться так, что электромагнитный момент электродвигателя при скольжении S = 0,05 (входной момент МВт), определяющий условия вхождения электродвигателя в нормальный режим работы, будет меньше момента на валу нагнетателя, и синхронный электродвигатель не может выйти на нормальный режим. Входной момент зависит от конструктивных особенностей электродвигателя и его системы возбуждения. Рис. 4.9. График соотношения моментов нагнетателя и электродвигателя СТД-4000-2 при пуске: 1 - крутящий момент электродвигателя СТД-4000-2; 2 - тормозящий момент незагруженного нагнетателя; 3 - момент загруженного нагнетателя; 4 - входной момент ( M вх ) Алгоритмы пуска систем масло-смазки и масло-уплотнения аналогичны алгоритмам для газотурбинных ГПА. Этап запуска приводного электродвигателя начинается с его включения и разгона в асинхронном режиме до подсихронной скорости, после чего автоматически подается возбуждение и электродвигатель входит в нормальный режим. После этого происходит перестановка кранов на "гитаре" компрессорного цеха. В случае, если двигатель длительное время не работает, перед пуском необходимо проверить сопротивление изоляции статора, ротора и подшипников двигателя. Сопротивление изоляции при +10 °С должно быть не менее: для обмоток статора 125 МОм, для обмоток ротора 0,5 МОм, для подшипников 0,5 МОм. При несоответствии уровня изоляции указанным нормам, обмотки подлежат сушке, подшипники - проверке и замене изоляции. Увлажнение и некоторое снижение электрической прочности изоляции объясняется в основном тем, что вместе со слюдяными применяют также хлопчатобумажные волокнистые материалы. О степени влажности изоляции машин принято судить по сопротивлению изоляции относительно корпуса и между обмотками и по коэффициенту абсорбции (отношение сопротивлений изоляции, отсчитанных спустя 15 и 60 с после приведения в действие мегомметра). Коэффициент абсорбции K абс. R60 / К15 должен быть не менее 1,3. Для измерения коэффициента абсорбции следует применять мегомметры на напряжение 2500 В. При пониженном сопротивлении изоляции обмотки последнюю следует тщательно очистить от грязи и пыли, протереть авиационным бензином, толуолом или четыреххлористым углеродом, являющимся хорошим и негорючим растворителем. После просушки изоляцию необходимо покрыть лаком. Электродвигатели обычно сушат в неподвижном состоянии одним из следующих способов: индукционными токами в стали статора и ротора, воздуходувками - горячим воздухом, а также токами короткого замыкания. На компрессорных станциях электродвигатели сушат преимущественно токами короткого замыкания. При сушке двигателя ток статора составляет 140-160 А. Сушку изоляции ведут при температуре, близкой к максимально допустимой. Эта температура не должна превышать температуру в статорных обмотках, равную 80-85 °С. При сушке двигателя необходимо периодически измерять сопротивление изоляции обмоток и определять коэффициенты абсорбции для каждой обмотки в отдельности при заземленных других обмотках. Полученные при этих измерениях данные необходимо заносить в журнал сушки двигателя. Перед измерением сопротивления изоляции обмотку разряжают на землю не менее 2 мин, если незадолго до этого производилось измерение изоляции или испытание повышенным напряжением. Так как при сушке током нормальная вентиляция отсутствует, необходимо особо следить за нагревом двигателя; если при достижении наивысшей температуры нельзя понизить напряжение на зажимах статора, следует периодически отключать напряжение, поддерживая необходимую температуру путем устройства перерывов в подаче тока в статор. Сушку двигателя необходимо прекратить, если сопротивление изоляции и коэффициенты абсорбции в конце сушки после подъема температуры остаются неизменными в течение 3-5 ч при неизменной температуре. С начала сушки при температуре 85 °С сопротивление изоляции обмоток двигателя постепенно снижается, а затем через 20-30 ч сопротивление изоляции начинает возрастать, температурная кривая повышается и к концу сушки стабилизируется на несколько часов, достигая 250-300 МОм, после чего сушка двигателя прекращается и считается законченной. 4.6. Обслуживание ЭГПА во время работы Электроприводные газоперекачивающие агрегаты обладают высокой надежностью и значительно проще в эксплуатации, чем газотурбинные. Эффективность их работы определяется прежде всего надежностью энергосистемы в плане бесперебойного питания и уровнем квалификации обслуживающего персонала. Контроль за состоянием агрегата и его обслуживание производятся в строгом соответствии с требованиями технической инструкции по обслуживанию ЭГПА, разработанной заводом-изготовителем, ведомственной инструкцией, разработанной для агрегатов данного типа, Правилами эксплуатации и техники безопасности электроустановок потребителей. В процессе эксплуатации персонал цеха должен обеспечивать квалифицированное обслуживание энергосилового оборудования. Среди контролируемых параметров на электродвигателе СТД-12500-2 необходимо не допускать эксплуатацию с нагрузкой выше номинальной мощности, поддерживать cos , близким или равным единице. Зависимость мощности электродвигателя от давления на входе в нагнетатель показана на рис. 4.10. Рис. 4.10. Зависимость мощности двигателя СТД-12500-2 от давления на входе в нагнетатель Напряжение возбуждения ротора при этом должно составлять 190-210 В. Ток возбуждения 200-210 А. Напряжение в сети при работе электродвигателя СТД-12500-2 необходимо поддерживать на уровне 10-10,5 кВ. При напряжении свыше 11 кВ эксплуатация ГПА запрещается. При изменении напряжения в диапазоне 9,5-10,5 кВ допускаются следующие режимы работы ГПА: Напряжение, кВ 11,0 10,5 10 9,5 Допустимая мощность, МВт 12,5 12,5 12,5 12,5 Ток статора, А 672 783 820 861 0,985 0,945 0,9 0,87 Допустимый cos ниже) - ( не Рис. 4.11. График зависимости мощности от cos для электродвигателя СТД-12500-2 При снижении cos до величины 0,9 и ниже мощность ГПА должна быть уменьшена в соответствии с графиком (рис. 4.11). При изменении температуры воздуха в цехе режимы работы ГПА допускаются в следующих пределах: Температура воздуха, °С Допустимая модность при cos = 0,9+1,0, кВт - ( не ниже) 50 45 40 30 10,8 11,2 12,5 13,2 При этом необходимо также контролировать температуру обмоток и стали статора, которая не должна превышать 130°С. Величина этой температуры будет существенно зависеть от состояния фильтров воздушного охлаждения. По мере их засорения и роста перепада давлений температура будет увеличиваться. При достижении перепада на фильтрах более 40 мм вод.ст., независимо от значения температуры, фильтры на электродвигателе заменяются и восстановлению не подлежат. На надежность электроприводного ГПА значительное влияние оказывает система возбуждения, которая имеет более низкую надежность, чем сам электродвигатель. Для агрегатов СТД-12500-2 на надежность сказывается и работа электрощеток системы возбуждения, имеющей малый ресурс работы ~3000 ч. В случае потери возбуждения электродвигатель переходит в асинхронный режим работы, эксплуатация ГПА при котором допускается не более 30 мин во избежание перегрева ротора. Поэтому в процессе эксплуатации необходимо контролировать работу системы возбуждения, не допускать биения ротора и искрения щеток, а также следить за их износом. При достижении износа электрощеток 50%, должна производится их замена. При эксплуатации электроприводных ГПА, так же как и на газотурбинных, возможно создание условий для возникновения помпажа, поэтому эксплуатационный персонал обязан обеспечивать такие режимы работы ЭГПА, при которых это явление бы не наблюдалось. В отличие от газотурбинных ГПА защита от помпажа на электроприводных агрегатах обеспечивается системой типа УЗ П-02. Эта система контролирует частоту колебаний тока статора приводного электродвигателя в пределах от 0,2 до 5 Гц. При возникновении в нагнетателе предпомпажной или помпажной ситуации изменяется нагрузка на приводной электродвигатель, то есть меняется значение тока статора. Изменение частоты колебаний тока статора при достижении определенных значений подается сигнал в САУ ГПА для подачи команды на открытие кранов № 3-бис или № 6. При больших возмущениях происходит аварийная остановка ГПА. В процессе эксплуатации необходимо контролировать уровень вибрации электродвигателя. Кроме известных источников возникновения вибрации, существует еще и вибрация, которая возникает от ассиметрии - неравномерности магнитного поля. Контроль за этой вибрацией и ее устранение обеспечивается на этапе пусконаладки при запуске ГПА на узком опорно-упорном подшипнике, на котором происходит самоустановка ротора и определяется место установки упорного подшипника для снижения вибрации. Существенное влияние на обеспечение нормальной эксплуатации ротора электродвигателя оказывают зазоры опорных подшипников. При их увеличении происходит увеличение зазоров в лабиринтах уплотнений подшипников, что приводит к попаданию паров масла на обмотку статора. Наличие масла на поверхности обмоток может привести к снижению изолирующих свойств обмоток и вызвать их разрушение. Поэтому в эксплуатации необходимо обеспечивать надежную работу этих уплотнений путем правильной сборки и настройки системы, наддува этих уплотнений воздухом, отбираемым из зоны высокого давления системы охлаждения двигателя. В отличие от газотурбинных ГПА конструкция подшипников электродвигателя предусматривает наличие изолирующих прокладок. Их необходимость обусловлена возникновением электродвижущих сил, которые могут вызвать протекание тока через подшипники и повлечь за собой порчу масла и самих подшипников. Причина появления этих "паразитных" токов в валах и подшипниках - асимметрия магнитного потока. Для того чтобы предупредить протекание "паразитных" токов, на их пути устанавливают прокладки, которые изолируются от фундаментной плиты. Изолирующие прокладки устанавливают и в соединениях маслопроводов, подходящих к подшипникам, чтобы предупредить образование обходного контура по отношению к изоляции стула подшипника. Состояние изоляционных прокладок при ревизии определяют внешним осмотром, а также измерением сопротивления, которое должно быть у синхронных двигателей не менее 0,5 МОм. Наличие на рабочих поверхностях вкладыша и цапфы вала матовых точкообразных пятен говорит о том, что значение сопротивления было ниже допустимого, то есть необходимо более тщательно проверить изоляцию. 4.7. Регулирование режима работы ГПА с электроприводом При работе ЭГПА с центробежным нагнетателем газодинамические характеристики нагнетателей и газопровода должны быть согласованы. Однако характеристика газопровода подвергается постоянным изменениям. Она меняется в зависимости от расхода газа потребителями и давления газа на входе в КС. При увеличении расхода газа необходимо дополнительно включить в работу ЭГПА, а при сокращении наоборот исключить из работы агрегаты, то есть в отличие от газотурбинных ГПА на электроприводных КС нет возможности увеличить частоту вращения или, наоборот, ее снизить. Таким образом, регулирование производительности нагнетателя изменением частоты вращения практического применения на отечественных ЭГПА пока не получило из-за сложности технического выполнения регулируемого электропривода. В принципе на КС с электроприводными центробежными нагнетателями регулирование производительности может осуществляться одним из следующих способов: - дросселированием газа на входе в нагнетатель; - регулировкой потока газа путем установки входного поворотного направляющего аппарата перед колесом нагнетателя; - байпасированием потока газа; - заменой сменной проточной части (СПЧ) нагнетателя; - изменением передаточного числа в редукторе путем замены пары колеса и шестерни; - путем установки гидромуфты; - изменением частоты вращения электродвигателя; - изменением количества работающих ГПА. Регулирование путем дросселирования давления газа на входе в нагнетатель может осуществляться с помощью дросселирующего органа, например, регулятора, который создает дополнительное гидравлическое сопротивление, в результате чего искусственно изменяется характеристика газопровода на входе в нагнетатель. Так, при дросселировании производительность нагнетателя уменьшается, потребляемая при этом мощность электродвигателя также снижается, но не существенно. Краны-регуляторы устанавливаются, как правило, на входе в цех, за краном № 7 по ходу газа или иногда - на трассе газопровода, где необходимо обеспечить плавное снижение (сброс) давления газа из трубопровода, имеющего более высокое давление. Дросселирование газа ведет к резкому увеличению энергозатрат и является самым неэкономичным способом регулирования производительности нагнетателя. Однако этот способ нашел применение на некоторых компрессорных станциях благодаря своей простоте. Кран-регулятор также используется на КС при пуске на высоких входных давлениях газа для снижения нагрузки на электродвигатели. Управление такими кранами-регуляторами, как правило, осуществляется автономно и не связано с системой автоматического управления агрегатной автоматикой ГПА. Регулирование потока газа путем установки входного поворотного направляющего аппарата (ВПНА) осуществляется изменением входного угла направления потока газа на лопатки рабочего колеса нагнетателя. Применение ВПНА позволяет осуществлять плавное изменение производительности нагнетателя и поддерживать при этом максимально возможный КПД. При этом диапазон регулирования, который может обеспечить ВПНА, может быть равен диапазону регулирования оборотов газотурбинной установки и составлять диапазон изменения регулирования частоты вращения нагнетателя в пределах 0,8-1,0 от номинальной. С помощью ВПНА можно довести загрузку электроприводного ГПА до номинальной последовательно или параллельно работающих нагнетателей. В результате этого достигается увеличение использования полезной мощности, то есть рост экономической эффективности ГПА. Изменение рабочей характеристики нагнетателя с помощью ВПНА является весьма эффективным способом регулирования. Надежная и достаточно простая конструкция входного поворотного направляющего аппарата (рис. 4.12) широко была внедрена на агрегатах СТД-4000-2 с одноступенчатым нагнетателем типа 280-11 и неплохо зарекомендовала себя в работе. Попытка внедрить ВПНА на электроприводых ГПА типа СТД-12500-2 с полнонапорными нагнетателями из-за сложности этой конструкции пока не получила распространения. Рис. 4.12. Центробежный нагнетатель типа 280-11-7 с регулируемым входным направляющим аппаратом: 1 - входной направляющий аппарат; 2 - тяга приводная; 3 - ротор нагнетателя; 4 - входной патрубок Регулирование производительности путем перепуска части сжатого газа с выхода нагнетателя на вход, то есть путем байпасирования, приводит к резкому понижению коэффициента полезного действия КС из-за большой потери энергии в результате перепуска. Поэтому такой способ регулирования, как правило, не применяется. Использование этого способа имеет место при технологическом процессе, связанном с пуском или остановкой КС или ГПА, а также в аварийной ситуации - при приближении рабочей точки нагнетателя к зоне помпажа. В этом случае и осуществляется данный способ регулирования, который является кратковременным в режиме работы КС. На основании анализа в процессе эксплуатации за режимом работы ЭГПА можно подобрать или создать сменную проточную часть, которая в конкретных условиях имела бы рабочие характеристики, необходимые для наиболее экономичной работы ЭГПА. Такой способ часто применяется в эксплуатации. Он очень эффективен при массовой замене сменных проточных частей, а также на станциях подземного хранения газа. Регулирование характеристик ЭГПА можно производить и путем изменения передаточного числа в редукторе, однако из-за своей дороговизны этот способ применяется крайне редко, в основном при модернизации ЭГПА. Установка гидромуфт для обеспечения регулирования нагнетателя не нашла применения из-за очень низкого КПД гидромуфты и повышения эксплуатационных расходов, связанных с их обслуживанием и ремонтом. Наибольшую эффективность из всех существующих способов можно достигнуть путем регулирования частоты вращения вала ЦБН. Такие электродвигатели импортного производства применяются в газовой промышленности. 4.8. Применение на КС электроприводных ГПА с регулируемой частотой вращения Одним из наиболее эффективных способов регулирования режима работы нагнетателя ГПА является применение электродвигателей с регулируемой частотой вращения. Первые попытки создания данной конструкции были сделаны на электродвигателях типа СДСЗ4500-1500. Электродвигатель был специально разработан для применения его с электронным оборудованием, позволяющим осуществлять регулирование производительности нагнетателя посредством изменения частоты вращения. Однако используемые в то время полупроводники были недостаточно надежны, конструкция системы регулирования существенно усложняла эксплуатацию, понижала в целом надежность работы всей компрессорной станции, что и не позволило применить ее в эксплуатации. Работы по данному направлению продолжаются, разработаны и достигли наилучших показателей системы, на которых применяются специальные преобразователи, позволяющие изменить частоту вращения приводного двигателя ГПА. В настоящий момент на ряде КС реализованы технические решения по применению регулируемого электропривода на сверхмощном синхронном двигателе типа 4Б284-021 мощностью 25 МВт. Данный тип привода предназначен для разгона нагнетателя с нулевых оборотов и поддержания заданной частоты вращения в зависимости от режима работы компрессорной станции. Электропривод (рис. 4.13) состоит из: четырехобмоточного трансформатора 40 МВА (Т-1), преобразователя частоты А; синхронного электродвигателя SM; возбуждающего выпрямителя U-5. Статорная обмотка электродвигателя имеет две трехфазные обмотки, которые соединены в схему две звезды и сдвинуты по отношению одна к другой на 30°. Каждая обмотка электродвигателя питается от высоковольтного преобразователя частоты с промежуточным звеном постоянного тока. Применение такого принципа позволяет обеспечить уменьшение пульсационных моментов и избежать добавочных потерь на поверхности ротора. Преобразователь частоты состоит из: входного сетевого преобразователя U-1, U-2; промежуточного звена постоянного тока с сглаживающими дросселями L1-L4; моторного инвертора U-3, U-4. Преобразователями частоты управляет общий регулятор R. Применение такой схемы управления электроприводом позволяет осуществлять запуск сверхмощного электродвигателя без посадки напряжения в первичной сети и с минимальным пусковым током. Особая роль в этой схеме отведена регулятору, который, с точки зрения управления, обеспечивает целый ряд функций при различных рабочих состояниях ЭГПА. Питание такой компрессорной станции осуществляется от двух независимых ЛЭП напряжением 110 и 220 кВ, частотой 50 Гц. Далее преобразователь частоты изменяет промышленную частоту в заданную. Рис. 4.13. Принципиальная схема питания и регулирования электродвигателя мощностью 25 МВт: 1 - трансформатор питающий; 2 - преобразователь частоты, 3 - SM-электродвигатель, 4 сетевой преобразователь, 5 - возбуждающий преобразователь Преобразование осуществляется в два этапа: сначала переменное напряжение частотой 50 Гц преобразуется в постоянное напряжение, а затем постоянное напряжение в переменное заданной частоты. Все преобразования осуществляются управляемыми тиристорами. Для управления тиристорами разработан электронный регулятор, осуществляющий регулировку в диапазоне выходных частот от 0 до 65Гц, что позволяет осуществлять плавный пуск и поддержание заданной частоты, а значит - частоты вращения синхронного двигателя. При реализации такого технического решения появляется необходимость сглаживания пульсаций, генерируемых тиристорами, для чего используется фильтрующая и компенсационная станция (ФКС), состоящая из конденсаторов и дросселей. В синхронном двигателе, кроме обмоток статора, питающегося переменным напряжением, имеется обмотка возбуждения, расположенная на роторе и питаемая постоянным напряжением. Для более легкой (устойчивой) работы двигателя применяется двухплечевая схема его питания, и сам двигатель выполнен с двумя трехфазными обмотками, взаимно сдвинутыми в пространстве на 1/6 полюсного шага. Различаются следующие рабочие состояния ЭГПА: - разгон электроприводного ГПА происходит после получения сигнала "ПУСК". При этом регулятор R производит все необходимые действия, то есть возбуждение, принудительную коммутацию, естественную коммутацию и разгоняет привод из состояния покоя на минимальные обороты - 2700 об/мин; - электродвигатель вращается с заданной частотой вращения, которую регулятор поддерживает с точностью до ±2% без коррекции управляющей системы. Изменение заданного числа оборотов производится с помощью телесигналов " БОЛЕЕ" или "МЕНЕЕ". Скорость изменения числа оборотов в полосе 2700-3900 об/мин составляет приблизительно 6 об/с. Число оборотов можно задавать только в рабочих пределах, от 2700 до 3900 об/мин, так как в регулятор встроена система ограничения тока, которая не позволяет перегружать привод. Во всем диапазоне регулировки частоты вращения ротора нагнетателя имеется возможность, в зависимости от давления газа, осуществлять оптимальный режим работы газопровода. Даже при расходе газа, значительно превышающем номинальный, нагнетатель работает с достаточно высоким политропическим КПД (рис. 4.14). Из этих характеристик наглядно видна эффективность работы регулируемого электропривода; для любых параметров газа на входе и на выходе нагнетателя всегда есть обороты, на которых можно обеспечить его максимальный политропический КПД. В условиях необходимого давления газа на входе в компрессорный цех имеется возможность использования двух параллельно работающих агрегатов, что приведет к максимальной загрузке газопровода, более стабильной работе агрегата (удаление от зоны помпажа) с максимально возможным его политропическим КПД. Возможность плавного изменения частоты вращения ротора и минимальные колебания позволяют устойчиво работать в зонах, приближенных к помпажному режиму. Рис. 4.14. Расчетные газодинамические характеристики нагнетателя типа 650-21-2 для ЭГПА-25 Остановку ЭГПА можно осуществить двумя способами. Один из них - путем нормальной остановки. После отмены сигнала " ПУСК", регулятор уменьшит ток в цепи до нуля и привод останавливается без электрического торможения. Экстремальная остановка ГПА произойдет после подачи сигнала "ТОРМОЗ". Регулятор выполнит все действия, необходимые для электрического торможения. Этот рабочий режим разрешается использовать только в крайних случаях, когда угрожает опасность повреждения агрегата. В алгоритме управления ГПА заложен режим, когда электродвигатель останавливается, но при частоте вращения не ниже 300 об/мин можно произвести повторный разгон на рабочие обороты, не прерывая основного технологического процесса. Несмотря на наличие сложной системы регулирования частоты вращения электродвигателя, применение данного привода на КС в целом ряде следует считать оправданным. 4.9. Эксплуатация вспомогательного оборудования и систем компрессорного цеха К вспомогательным системам компрессорного цеха с электроприводными агрегатами относятся: система электроснабжения, система маслоснабжения, система технологического газа, система импульсного газа, комплекс средств контроля и автоматики компрессорного цеха, система пожаротушения, грузоподъемные механизмы. В систему электроснабжения КС с электроприводом входят: - система внешнего электроснабжения, состоящая из линий электропередачи, открытого распределительного устройства с силовыми трансформаторами, коммутационной аппаратурой, релейной защитой и автоматикой, маслохозяйством и системой грозозащиты. Линии электропередачи и подстанции сооружаются на напряжение 220 и 110 кВ, - закрытое распределительное устройство, состоящее из ячеек комплектного распределительного устройства с высоковольтными выключателями, трансформаторами напряжения, разрядниками. Шкафы ячеек оборудуются релейной защитой, автоматикой, сигнализацией и блокировками от неправильных действий при переключениях; - комплектные трансформаторные подстанции 10/0,4 кВ для электроснабжения потребителей вспомогательных механизмов и собственных нужд, состоящие из силовых трансформаторов и щита 0,4 кВ; - аккумуляторные батареи для электроснабжения схем релейной защиты, управления, автоматики, сигнализации агрегатных и станционных систем и аварийного освещения. Техническая эксплуатация систем электроснабжения и их ремонт осуществляются в соответствии с "Правилами эксплуатации электроустановок потребителей (ПЭЭ)". Система технологического газа обеспечивает подачу газа к нагнетателям и его транспортировку в пределах компрессорной станции, возможность загрузки, переключение и перестройку схем работы ГПА, вывод на станционное кольцо, а также стравливание газа из технологических коммуникаций компрессорного цеха. Кроме того, система обеспечивает очистку и охлаждение транспортируемого газа. Система импульсного газа, как и в условиях КС с газотурбинным приводом, обеспечивает подачу газа к узлам управления, пневмоцилиндрам и гидробаллонам для перестановки кранов технологического газа, к приборам и аппаратам для передачи командных импульсов, а также к контрольно-измерительным приборам и устройствам автоматического регулирования ГПА. Требования к импульсному газу на КС с электроприводом аналогичны требованиям к нему на компрессорных станциях с газотурбинным видом привода. Схема импульсного газа приведена на рис. 2.26, точки отбора импульсного газа из системы технологического газа показаны на рис. 2.27. Комплекс средств контроля и автоматики компрессорного цеха является, как и в условиях КС с газотурбинным приводом, основной частью общестанционной автоматики и предназначен для оперативного управления, защиты и контроля за работой оборудования компрессорного цеха и его объектов. Система управления цеховыми кранами обеспечивает дистанционное управление кранами цеха и охранными кранами, их перестановку при аварийной остановке цеха. Система защиты цеха от загазованности обеспечивает автоматическое включение вытяжной вентиляции при опасной концентрации газа в любой из контролируемых точек помещения компрессорного цеха выше предупредительного уровня. На любой станции в компрессорном цехе для обслуживания и ремонта ГПА и его систем имеются следующие грузоподъемные машины, механизмы и приспособления: мостовой кран грузоподъемностью, обеспечивающей подъем и перемещение всех крупных деталей и узлов электродвигателя, кран-балка в галерее нагнетателей, тали, а также вспомогательные грузоподъемные и такелажные приспособления. Грузоподъемные машины, механизмы и приспособления компрессорного цеха содержатся и эксплуатируются в соответствии с "Правилами устройства и безопасной эксплуатации грузоподъемных кранов" и действующими инструкциями. 4.10. Совместная работа электроприводного и газотурбинного компрессорных цехов В системе газотранспортных систем в целом ряде случаев имеются компрессорные станции, включающие в себя цеха с газотурбинным приводом центробежных нагнетателей и электроприводом. Примерами могут служить КС "Алгасово" с ГПА типов ГТК-10-4, ГТНР10, ГПА-Ц-6,3 и СТД-4000-2; газопроводы Средняя Азия-Центр, Петровск-Елец; компрессорная станция "Долгое" с агрегатами ГТК-25И, ГПА-Ц-16 и СТД-12,5, КС "Донское" с агрегатами ГТН-25-1 и СТД-12,5 на газопроводе Уренгой-Ужгород производственного предприятия "Мострансгаз". Аналогичное положение имеет место на КС "Самсоновская", "Демьянская", "Туртасская", "Ярковская" и "Богандинская" газопроводов "Уренгой-СургутТюмень" предприятия "Сургутгазпром" и т.д. Исходя из особенностей режима работы ГТУ и электродвигателя для привода центробежных нагнетателей в условиях переменного режима работы газопровода, а также исходя из различных цен на электроэнергию и топливный газ, представляется целесообразным рассмотреть возможность оптимального использования этих видов привода на компрессорной станции. Обычно число компрессорных цехов на станции соответствует числу ниток газопровода. Каждый цех по проекту должен работать на свою нитку трубопровода. Исходя из того, что отечественный вид эксплуатируемого электропривода имеет постоянную частоту вращения вала нагнетателя и, следовательно, регулирование подачи газа при переменном режиме работы газопровода за счет изменения частоты вращения нагнетателя исключено, представляется целесообразным объединить цеха КС с различными видами ГПА перемычками на входе и выходе станции. Такая реконструкция в определенной степени упрощает регулирование режимов КС в целом и за счет этого приводит к определенной экономии энергозатрат на транспорт газа по станции в целом. Действительно, при совместной параллельной работе этих видов привода работу электроприводных агрегатов можно осуществлять в базовом режиме, а работу ГТУ - в режиме регулирования производительности (рис. 4.15). Рис. 4.15. Регулирование производительностью КС при использовании ЭГПА (а), ГТУ (б) и комбинированного (в) электропривода (ЭГПА+ГТУ) В условиях индивидуальной работы при снижении подачи газа режим электропривода, имеющего постоянную частоту вращения, переходит из точки 1 в точку 2 (рис. 4.15, а), а режим работы ГТУ при снижении подачи газа за счет изменения частоты вращения перемещается из точки 1 в точку 2 при постоянной степени сжатия, = idem (рис. 4.15,б). Новый совместный режим работы электропривода и ГТУ установится по условию '2 = idem. При этом произойдет перераспределение потоков газа. Электроприводной агрегат будет перекачивать газ в количестве Q2 (режим точки 2’), а газотурбинный - в количестве Q '2 (режим точки 2"). Линия 1-2" будет отражать условный путь перехода режима работы ГТУ из точки 1 в точку 2" при снижении подачи газа через нагнетатель. Аналогичное происходит и в случае увеличения подачи газа. Электропривод переходит на режим работы в точку 3 по линии 2’-3, а режим работы ГТУ - в точку 4 (рис. 4.15,в). Совместный режим работы электропривода и ГТУ наглядно можно рассмотреть на примере совместного режима работы агрегатов СТД-12500 и агрегатов типа ГТК-10-4 с нагнетателями типа "370". Характеристики нагнетателя в этом случае удобно представить в виде hмех / мех f (n, Q) (рис. 4.16). Характеристика электроприводной установки имеет вид единственной кривой n = 4800 об/мин. Одновременно эта же кривая для газотурбинной установки является номинальной кривой характеристики n н = 4800 об/мин и в области можно осуществить любой режим работы (см. рис. 4.16). Рис. 4.16. Совместные режимы работы ЭГПА (СТД-12500-2) и ГТПА (ГТК-10-4) Если, к примеру, степень сжатия принять равной = 1,20, то для электропривода здесь возможен только один режим работы, определяемый пересечением линий = 1,20 и n = 4800 об/мин. Этому режиму соответствует подача газа Q = 600 м 3 /мин. Для ГТУ на кривой = 1,20 возможен выбор различных режимов работы, причем эта кривая имеет экстремальный характер по энергозатратам, что дает возможность оптимизировать работу газоперекачивающих агрегатов. Возьмем величину подачи газа на уровне Qг = 475 м 3 /мин с минимальными для этой степени сжатия энергозатратами. Суммарная подача газа при совместной работе этих видов привода составит Q Qэ Qг = 600 + 475 = 1075 м 3 /мин. Суммарные удельные энергозатраты при этом будут N /G N э / Gэ N г / Gг = 0,478 + 0,462 = 0,960 кВт/(кг/мин). В условиях варианта максимальной суммарной подачи газа при этой степени сжатия, режим работы нагнетателя с приводом от ГТУ будет совпадать с режимом работы нагнетателя с приводом от электродвигателя, и подача газа для каждого агрегата будет Qг Qэ м 3 /мин. Суммарная производительность Q = 1200 м 3 /мин, а суммарные удельные энергозатраты N / Q N э / Qэ N г / Gг = 0,478 + 0,478 = 0,956 кВт/(кг/мин). Следует заметить, что в условиях параллельной работы электропривода и газотурбинного агрегата общая степень сжатия после изменения подачи газа будет устанавливаться одинаковой. При снижении подачи она возрастает, при увеличении снижается (см. рис. 4.16). Рассмотренный способ регулирования может иметь место и при работе агрегатов с различной единичной мощностью. Установление режима совместной параллельной работы агрегатов будет определяться равенством степени сжатия по станции. Анализ опыта эксплуатации газотурбинного и электрического видов привода показывает, что рациональность использования того или иного вида привода в значительной степени определяется ценой на топливный газ для ГТУ и ценой на электроэнергию для электроприводных агрегатов. Соотношение цен на электроэнергию и топливный газ и позволяет в первом приближении определить области рационального использования каждого из них. Расчеты показывают, что при существующих ценах на топливный газ и электроэнергию целесообразность использования газотурбинного привода оправдывается даже при КПД работающих агрегатов на уровне 18-20%. При повышении численных значений КПД газотурбинного привода область рационального использования его значительно расширяется. Глава 5 ПОКАЗАТЕЛИ НАДЕЖНОСТИ, ДИАГНОСТИКА И СНИЖЕНИЕ ЭНЕРГОЗАТРАТ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ 5.1. Показатели надежности газоперекачивающих агрегатов Одной из важнейших эксплуатационных характеристик газоперекачивающего агрегата является его надежность. Под понятием надежность агрегата понимается его свойство выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортировки. Как видно из приведенного определения, надежность агрегата является комплексным свойством, которое в зависимости от назначения и условий работы агрегата включает в себя такие понятия, как работоспособность, неисправность, наработка на отказ, ремонтопригодность. Надежность агрегата в общем случае определяется надежностью его элементов, систем, его обслуживающих, и характером их взаимодействия. Под понятием работоспособность эксплуатации агрегата понимается способность агрегата выполнять заданные функции эксплуатации в пределах, допустимых нормативно-технической документацией и инструкциями по его эксплуатации. Под понятием неисправность агрегата понимается состояние, при котором агрегат не соответствует хотя бы одному из требований, установленных нормативно-технической документацией, даже в том случае, если эта неисправность и не приводит сразу к отказу в его работе. Под понятием отказ понимается событие, заключающееся в полной или частичной потере работоспособности агрегата. Поэтому безотказностью агрегата называется его свойство непрерывно сохранять работоспособность в течение заданного времени эксплуатации. Отказы в работе агрегата на КС возникают по разным причинам: из-за недостатков в конструкции узла или агрегата, так называемые конструктивные отказы; из-за нарушения правил технологии изготовления или монтажа агрегата на станции, так называемые технологические отказы, и эксплуатационные отказы - из-за нарушения правил эксплуатации агрегатов на станции. Отсюда и возникает очень важное для эксплуатации понятие как наработка на отказ, одно из основных понятий надежности агрегатов при их эксплуатации на газопроводах. Кроме приведенных определений отказов в работе оборудования, можно различать еще отказы систематические, полные, частичные, внезапные и постепенные. К систематическим отказам можно отнести отказы элементов, узлов и обслуживающих вспомогательных систем ГПА, долговечность которых во много раз меньше, чем долговечность самого агрегата, например, работа систем разного рода уплотнений, износ масляных и воздушных фильтров и т.п., требующих периодического ремонта и замены; обычно эти дефекты устраняются на станции силами обслуживающего персонала. Под понятием полного отказа понимается нарушение работоспособного состояния агрегата в целом, требующее длительной его остановки, замены или сложного ремонта. Под понятием частичного отказа понимается состояние, после возникновения которого агрегат может использоваться по назначению, но с меньшей эффективностью, например, при разгерметизации регенераторов, утечке масла и т.п. Внезапный отказ характеризуется скачкообразным изменением одного или нескольких параметров, определяющих работу ГПА. Внезапный отказ практически мгновенно переводит агрегат из работоспособного состояния в состояние отказа. Постепенный отказ характеризуется монотонным изменением одного или нескольких заданных параметров ГПА, например, снижением мощности агрегата из-за износа узлов и деталей. Под понятием долговечность понимается способность агрегата сохранять свою работоспособность при установленной системе технического обслуживания и ремонта до наступления предельного состояния. Под предельным состоянием агрегата понимается состояние, когда его дальнейшая эксплуатация должна быть прекращена вследствие неустранимого отклонения заданных параметров от установленных пределов или неустранимого снижения эффективности эксплуатации ниже допустимой, или неустранимого нарушения требований техники безопасности, или необходимости проведения капитального ремонта. Под понятием ремонтопригодность агрегата понимается его приспособленность к предупреждению и обнаружению причин возникновения отказов, повреждений и устранения их последствий путем проведения ремонтов и технического обслуживания. Под понятием сохраняемость понимается свойство агрегатов сохранять работоспособное состояние в течение хранения и после транспортировки. исправное и В настоящее время оценка показателей надежности ГПА на газопроводах осуществляется системой показателей, основанных на определении времени нахождения агрегата в том или ином эксплуатационном состоянии: суммарном времени нахождения агрегата в работе Tр за отчетный период Tк ; времени нахождения агрегата в резерве Tрез.; времени нахождения агрегата в плановом ремонте Tппр ; времени вынужденного простоя Tв агрегата за отчетный период Tк . Обычно за отчетный период принимается календарный год Tк Tрез Tппр Tв = 365 дней. Tр На основе сопоставления приведенных временных состояний агрегата и определяются показатели его надежности: 1. Коэффициент технического использования агрегата, определяемый как отношение времени пребывания ГПА в работе ко времени пребывания агрегата в работоспособном состоянии, времени его вынужденных простоев и ремонтов за рассматриваемый период эксплуатации Tр K ти Tр Tппр Tв ; (5.1) 2. Коэффициент готовности агрегата, определяемый как отношение времени нахождения ГПА в работоспособном состоянии к сумме времени нахождения его в рабочем состоянии и времени вынужденного простоя Tр Kг Tр Tв ; (5.2) 3. Коэффициент оперативной готовности, определяемый как отношение времени нахождения ГПА в работе или в резерве, к общему календарному отрезку времени Tр Tрез K ог Tк ; (5.3) 4. Коэффициент, характеризующий среднюю наработку агрегата на число отказов ( r ) в отчетном отрезке времени: T0 Tр r ; (5.4) 5. Коэффициент, характеризующий время восстановления работоспособности агрегата, определяемый как отношение общего времени вынужденного простоя ГПА к числу отказов за рассматриваемый отрезок времени: Kв Tв . r (5.5) Опыт эксплуатации газотурбинных агрегатов на газопроводах показывает: численные значения коэффициентов технического использования для ГПА различных типов изменяются в диапазоне 0,75-0,95; коэффициент готовности в диапазоне 0,80-0,96; коэффициент оперативной готовности - в диапазоне 0,84-0,88. Наработка газотурбинных ГПА на один отказ в целом по парку агрегатов находится в среднем за последние пять лет эксплуатации на уровне 2600-2900 ч. По типам агрегатов этот показатель, как один из основных показателей надежности ГПА в условиях эксплуатации, распределяется примерно следующим образом (табл. 5.1). Таблица 5.1 Наработка на отказ у ряда ГПА с газотурбинным приводом Тип ГПА ГТ-750-6 ГТ-6-750 ГТН-6 ГТК-10 ГПУ-10 Количество ГПА, шт. Наработка на отказ, ч 100 140 80 790 270 4500 9800 11500 7900 6200 Опыт эксплуатации агрегатов на газопроводах показывает, что в настоящее время к агрегатам нового поколения, поступающим на газопроводы, могут быть предъявлены следующие требования (не менее): коэффициент технического использования на уровне 0,93-0,95; коэффициент готовности на уровне 0,98-0,985; коэффициент наработки на отказ на уровне 3,5-4,5 тыс.ч; ресурс между средними ремонтами 10-13 тыс.ч; ресурс между капитальными ремонтами 20-25 тыс.ч; полный ресурс до списания ГПА 100 тыс.ч. 5.2. Техническая диагностика газоперекачивающих агрегатов Диагностика происходит от греческого слова diagnostikos - способность распознавать. В соответствии с ГОСТ 20911-75 техническая диагностика призвана разрабатывать методы и приборы для определения технического состояния объектов диагностирования (агрегатов) по параметрам, характеризующим протекание процессов в этом агрегате. В зависимости от постановки задачи можно различать следующие виды диагностики: функциональную, связанную с определением изменения основных энергетических показателей агрегата (например, его мощности и КПД); структурную, оценивающую характер и степень повреждений деталей механизма; визуальную, оценивающую причины разрушения деталей при их осмотре, и прогнозную, предсказывающую характер протекания износа деталей и время выхода их из строя. В настоящее время в эксплуатационных условиях в той или иной мере применяют следующие виды диагностики: параметрическую, вибрационную, по анализу отработанного масла, оптические и акустические методы для обследования узлов и деталей ГТУ и др. В условиях оценки состояния и работы ГТУ на газопроводах важное значение имеют практически все виды диагностики, прежде всего потому, что агрегаты на КС непрерывно работают в течение многих сотен и тысяч часов без остановки. Именно в этих условиях, не имея возможности в ряде случаев по технологическим причинам остановить агрегат, особенно важно оценить его текущее состояние и предсказать ход изменения его основных характеристик (мощность, КПД) на перспективу. В условиях КС в настоящее время заложена постоянно действующая система замера параметров работающих агрегатов по ГТУ и нагнетателю. На станциях периодически измеряют параметры рабочего тела Р, Т по тракту ГТУ, параметры газа Р, Т по тракту нагнетателя, параметры окружающей среды. Однако на КС еще не организована до конца надежная система комплексной оценки состояния агрегатов, например, по мощности или по расходу топливного газа и т.п., прежде всего из-за сложности достоверного определения расхода рабочего тела по ГТУ или транспортируемого газа по нагнетателю. Следует отметить, что состояние агрегатов можно и целесообразно оценивать не только значениями измеряемых параметров, такими как Р и Т, но и такими характеристиками, как шум, вибрация, утечки рабочего тела по тракту агрегата и т.д. Шум работающего агрегата представляет собой хороший источник диагностической информации, характеризующий сложный спектр шумов аэродинамического и механического происхождения, изменяющийся в зависимости от изменения состояния двигателя. Как известно, основными источниками шума в работающем двигателе являются компрессор, процесс горения топлива в камере сгорания, газовая турбина, вращающиеся детали вспомогательных механизмов ГТУ, обслуживающих агрегат. Если в этих условиях определять составляющие спектра шума от агрегата и отслеживать его изменения во времени, то диагностирование ГПА по спектру шума может быть весьма эффективным в условиях эксплуатации для оценки состояния агрегата. При работе газотурбинного агрегата все его узлы и детали совершают вынужденные и резонансные колебания механического и аэродинамического происхождения, что вызывает так называемую вибрацию двигателя. К источникам колебаний механического происхождения можно отнести разного рода соударения и взаимодействие различных деталей двигателя. Кисточникам колебаний аэродинамического происхождения можно отнести пульсацию потока газов по газовоздушному тракту ГТУ, турбулентность процесса горения топлива в камере сгорания и т.п. В зависимости от конструктивного исполнения ГТУ, ее сборки и монтажа, условий эксплуатации, вибрация элементов установки может быть самой различной. В некоторых случаях вибрация может стать такой значительной, что заставит пойти на вынужденную остановку агрегата. В противном случае повышенная вибрация может привести к быстрому износу и разрушению узлов двигателя, прежде всего тех, которые в наибольшей степени подвержены вибрации (лопатки, подшипники, узлы крепления корпуса двигателя и т.п.) Все это вместе взятое приводит к необходимости измерять на КС вибрацию каждой ГТУ, чтобы на базе большого числа замеров установить спектры характерных неисправностей двигателей и разработать критерии эффективной эксплуатации ГТУ на КС. Кроме указанных методов, в условиях эксплуатации проводится диагностика температурного состояния деталей агрегата, прежде всего лопаток турбины, визуально-оптическая диагностика, позволяющая выявлять разрывы материала, трещины, неплотности, деформации, нарушение покрытий и изоляции камер сгорания, газовой турбины и т.п. С помощью того или иного метода диагностики ГПА можно и весьма целесообразно прогнозировать изменение технического состояния агрегата с целью предупреждения вынужденных остановок ГПА, повышения эффективности их эксплуатации, определения видов и сроков проведения ремонтов. Техническое состояние газоперекачивающего агрегата существенным образом сказывается на всей технологии транспорта газов по газопроводу. Можно всегда утверждать, что, если при данном расходе топливного газа по агрегату снизилась производительность нагнетателя, то при прочих равных условиях это могло произойти из-за ухудшения состояния ГТУ, нагнетателя или того и другого вместе. Одним из основных направлений технической диагностики ГПА является метод параметрической диагностики, как наиболее перспективный и имеющий значительный опыт использования в авиационной и других отраслях промышленности. Основой метода параметрической диагностики является определение изменения параметров технического состояния агрегата или его отдельных элементов по изменению его технологических и топливоэнергетических показателей - мощности, производительности, КПД привода и нагнетателя в процессе эксплуатации. Об изменении технического состояния агрегата или его отдельных элементов судят по изменению характеристик их рабочих режимов. Само изменение обычно оценивается сравнением характеристик, построенных для данного момента, и времени, принятого за исходное. В качестве исходного может быть принято время проведения стендовых, сдаточных или других видов испытаний агрегата. Неизменность характеристик агрегата будет говорить о его нормальном состоянии; "расслоение" характеристик будет свидетельствовать об изменениях, происходящих в ГПА. В качестве количественных оценок смещения характеристик ГПА, ГТУ или нагнетателя иногда принимаются коэффициенты технического состояния по КПД K или по мощности K N : K / 0; KN N / N0 , (5.6) где , N - соответственно, КПД и мощность агрегата (нагнетателя) в данный момент времени; 0 и N 0 - соответственно, КПД и мощность в исходном состоянии агрегата (нагнетателя) в начале их эксплуатации на КС или после проведения очередного ремонта. В условиях эксплуатации могут использоваться и другие показатели, определяющие изменения состояния ГПА и его элементов, в основе которых лежит принцип определения "расслоения" характеристик. Технические сложности в непосредственном измерении мощности и, следовательно, КПД энергопривода и нагнетателя приводят к необходимости их определения косвенным путем, используя доступные и измеряемые параметры, такие как: давление, температура, расход рабочего тела, связанные между собой известными соотношениями термодинамики. На рис. 5.1 показана примерная схема измерений при проведении теплотехнических испытаний ГПА с двухвальным газотурбинным приводом и регенератором. Рис. 5.1. Схема измерений при теплотехнических испытаниях ГПА Опыт использования метода параметрической диагностики для оценки технического состояния эксплуатируемых ГПА показал, что для ее эффективного применения необходимо решить две принципиальные задачи: - обеспечить необходимый объем и требуемую точность измерений параметров ГПА; - разработать методическое и программное обеспечение для автоматизированных расчетов по определению технического состояния ГПА с использованием ПЭВМ. Большинство эксплуатируемых ГПА имеют объем штатных измеряемых параметров, используемых для контроля и управления агрегата, достаточный для проведения его диагностических исследований. Однако общая точность применяемой штатной измерительной аппаратуры не удовлетворяет современным требованиям оценки технического состояния ГПА. На практике необходимо использовать лабораторные образцовые приборы. Характеристики некоторых из них представлены в табл. 5.2. Следует заметить, что препарирование агрегата с использованием указанных измерительных приборов влечет за собой большой объем подготовительных работ, соизмеримый с объемом проведения непосредственно экспериментальных исследований. Что касается методического и программного обеспечения, то в настоящее время эта задача практически решена для всех типов ГПА, находящихся в эксплуатации. Использование метода параметрической диагностики для оценки технического состояния ГПА позволяет решить следующие задачи: - оценить качество ремонта ГПА путем определения показателей его технического состояния до и непосредственно после вывода агрегата из ремонта; - обосновать сроки проведения очередного ремонта ГПА; - оперативно определить узел ГПА (ГТУ или ЦБН), явившийся технологических и топливо-энергетических показателей агрегата; причиной ухудшения определить фактические теплотехнические и газодинамические характеристики модернизированных ГПА (замена СПЧ нагнетателя, элементов проточной части ГТУ, установка замена регенератора, совершенствование камеры сгорания и т.д.). Таблица 5.2 Характеристики измерительных приборов для оценки состояния ГПА Измеряемый параметр Прибор, предел измерения Класс точности (погрешность измерения) Температура наружного воздуха, воздуха на выходе ОК, газа на входе и выходе нагнетателя, газа перед диафрагмой замерного узла технологического газа Термометр лабораторный типа ТЛ-4, ГОСТ 215-73 ± 0,1 + 0,2 С Давление газа на входе нагнетателя, перед диафрагмой замерного узла Манометр, образцовый 0.....60 кгс/см кл. 0,4 Давление газа на выходе нагнетателя Манометр, кл. 0,4 образцовый 0.....100 кгс/см Давление воздуха за ОК Манометр, образцовый 0.....16 кгс/см кл. 0,4 Давление газа на выходе нагнетателя Манометр, образцовый 0+..16 кл. 0,4 кгс/см Частота вращения роторов ГТУ Частотомер кл. 0,4 ± 10 с 5.3. Определение технического состояния центробежных нагнетателей Паспортные характеристики нагнетателей представляют собой, как отмечалось выше, зависимости приведенной внутренней мощности ( N i / н ) пр , политропического КПД пол и степени сжатия от приведенной объемной подачи газа Qпр . Практика эксплуатации нагнетателей показывает, что в эксплуатационных условиях происходит f [(Qпр , (n / n0 )] . Особенно заметный сдвиг сдвиг главным образом характеристик пол f (Qпр ) и f (Qпр ) , которую и следует выбирать за основную при оценке имеет характеристика пол технического состояния нагнетателя. Практически отсутствует сдвиг характеристики ( N i / н ) пр f (Qпр ) . В расчетной практике по определению показателей нагнетателя во многих случаях удобно использование и ряда других характеристик, получаемых на основе паспортных данных [5]. К таким характеристикам следует отнести: 1. Приведенную разность энтальпии газа hпр ( Ni / h(n0 / n) 2 60 н ) пр / Qпр f (Qпр ) , кВт/(кг/мин); (5.7) 2. Приведенную удельную потенциальную работу сжатия газа пр 1, 2 (n0 / n) 2 пол· f (Qпр ) , кдж/кг; hпр (5.8) 3. Разность температуры газа t где f [(n / n0 ) пр , Qпр )] , n n0 пр n n0 ( zR ) пр zR Учитывая относительную стабильность характеристики ( N i / . (5.9) н ) пр f (Qпр ) , можно утверждать, что коэффициенты сдвига характеристик ( N i / н ), hпр и t практически одинаковы между собой и численно равны единице [12], т.е. характеризуют отсутствие сдвига. Коэффициенты сдвига характеристик пр и пол практически также равны между собой, но численно меньше единицы. Основными причинами ухудшения технического состояния нагнетателя (уменьшение КПД и увеличение потребляемой мощности) являются следующие: - эрозионный износ рабочих колес (70%); - увеличение зазоров в уплотнениях покрывающего диска (20%); - эрозионный износ лопаточных диффузоров и загрязнение проточной части (10%). При уменьшении политропического КПД нагнетателя обеспечение постоянства выходных параметров (напора и расхода ) сопровождается пропорциональным увеличением потребляемой мощности. Как показывает практика, снижение пол в процессе эксплуатации может достигать 10% по абсолютной величине, что вызывает необходимость вести постоянный контроль за состоянием нагнетателя, особенно после проведения капитального ремонта. Для определения коэффициента технического состояния нагнетателя необходимо, как показано выше, фактический КПД соотнести с паспортным (или исходным) при одинаковом расходе газа ( Qпр = idem), хотя более правильно определять этот коэффициент, как отношение оптимумов КПД на фактической и паспортной (исходной) характеристике пол f (Qпр ) . Однако на практике это трудно выполнимо, поскольку для этого необходимо определить экспериментальные характеристики нагнетателя в условиях КС. 5.3.1. Определение фактического политропического КПД нагнетателя Фактический КПД нагнетателя может быть определен, в частности, следующими методами: - с использованием термодинамических свойств природного газа и параметров газа по нагнетателю ( P, t ) [12]; - с использованием показателя изоэнтропы газа по методике ВНИИГАЗ. Для расчета КПД по первому способу необходимо знать химический состав природного газа. На практике целесообразно использовать упрощенные эмпирические соотношения, предложенные в работе [12], для определения основных термодинамических величин природного газа по метану: (C p Dh ) СН 4 = ( 0,00012 t 2 - 0,0135 t + 0,31) P - 0,0463 t + + 11,19, кД ж/кг · МПа; (5.10) (C p ) СН 4 = (0,003 - 0,0009 P ) t + 0,11 P + 2,08, кДж/кг·К; (5.11) (Pv ) СН 4 = (0,017 P + 0,555) t - 2,73 P + 139,4, кДж/кг. (5.12) По данным [12] эти же параметры для полного состава газа (содержание метана 94-100 %) могут быть определены соотношениями: (C p Dh ) СН 4 · (1,37 - 0,37 rСН 4 ); C p Dh (5.13) Cp (C p ) СН 4 · (0,37 + 0,63 rСН 4 ); (5.14) Pv (Pv) СН 4 · (1,49 - 0,49 rСН 4 ), (5.15) где rСН 4 - мольное содержание метана в долях единицы. Тогда пол 1, 2 1, 2 / h; (5.16) ( Pv ) ср ln , (5.17) где (Pv) ср - среднее значение потенциальной функции Pv при условиях входа и выхода; степень сжатия h C pm t (C p Dh ) ср P; (5.18) - C pm = (0,37+0,63 rСН 4 ) [(0,003-0,0009 P1 ) t ср + + 0,11 P1 + 2,08], кДж/кг · К; (5.19) (C p Dh ) m = (1,37 - 0,37 rСН 4 ) [(0,00012 t 22 - 0,0135 t 2 + + 0,31) · Pm - 0,463 t 2 + 11,19], кДж/кг · МПа; (t1 t 2 ) / 2 , °С; tm Pm t t2 (5.20) P2 ) / 2 , МПа; ( P1 t1 , °С; P P2 (5.21) P1 , МПа. Для определения фактического КПД по второму методу необходимо знать параметры газа на входе и выходе нагнетателя (Р, t), а также состав газа. Задача определения пол сводится к использованию уравнения, широко применяемого при построении характеристик нагнетателя nт пол nт k 1 ; 1 k (5.22) где nт - показатель политропического (внешнеадиабатного) процесса сжатия; k - показатель адиабаты. При проведении ориентировочных инженерных расчетов его можно принимать k = 1,30 nт nт g 1 g T2 k , T1 1 z1 k 1 (5.23) k0 Cp k0 1 R nт ; nт 1 z1 x (5.24) где z1 - коэффициент сжимаемости газа, определяемый по параметрам газа на входе либо по данным рис. 1.1, либо по соотношению 0,41 0,061 z1 1 k0 k0 1 Cp R 0,04 3 2 3 , (5.25) - показатель адиабаты газа в его идеальном состоянии; где C p - теплоемкость идеального газа; R - универсальная газовая постоянная 8314 Дж/(моль·К) = 1,9858 ккал/моль·К; - мольная масса газа 5,15 (5,65 0,017 tср ) k0 k0 1 R , (5.26) поправка на теплоемкость при постоянном давлении Cp R вспомогательная функция 6 3 (0,41 0,02 ) ; (5.27) X 1,23 z1 2 ; (5.28) 2 T1 ; Tкр P2 ; P1 P1 ; Pкр 0,12 0,061 Tкр = 162,8 · (0,613 + Pкр = (47,9 - ),К; )0,0981, МПа; (5.29) (5.30) средняя температура газа в нагнетателе, °С tm t1 t 2 ; 2 - относительная масса газа по воздуху; P1 ,t1 - соответственно, давление и температура газа на входе нагнетателя; P2 , t 2 - соответственно, давление и температура газа на выходе нагнетателя. 5.3.2. Определение паспортного (исходного) КПД нагнетателя Паспортный политропный КПД нагнетателя, как показано выше, является функцией приведенного f (Qпр ) . Сложность выявления паспортного значения КПД заключается в расхода газа пол определении производительности нагнетателя, что связано: - с отсутствием замерного узла расхода газа на нагнетателе; - с отсутствием датчиков перепада давления газа на входном конфузоре нагнетателя и достоверного значения коэффициента расхода газа через него; - с невозможностью точного измерения эффективной мощности газотурбинного привода. Поэтому выбор метода определения паспортного значения КПД нагнетателя зависит от объема исходной информации, необходимой для расчета производительности нагнетателя. При наличии замерного узла (погрешность определения производительности ±1-2%) задача сводится к определению приведенного расхода, используемого в качестве аргумента при аппроксимации функции пол f (Qпр ) полиномом вида пол 2 3 4 n C0 C1Qпр C2Qпр C3Qпр C4Qпр ......CnQпр . Как показывает практика, зависимость пол (5.31) f (Qпр ) необходимо аппроксимировать полиномом не менее 4-го порядка, а значения постоянных коэффициентов C0 , C1 ,.....Cn должны определятся с точностью до 3-го знака для обеспечения приемлемой точности расчета. При наличии датчика перепада давления газа на входном конфузоре производительность нагнетателя определяется как Q A P 104 (5.32) вх где A - коэффициент расхода; P - перепад давления газа на входном конфузоре, кгс/см 2 ; вх - плотность газа на входе, кг/м 3 . Погрешность этого метода 5%. При отсутствии прямого или косвенного измерения производительности следует использовать паспортную характеристику нагнетателя, при этом рабочая точка определяется приведенной относительной частотой вращения nпр и степенью сжатия , однако точность определения производительности при этом очень низка (до 20%) из-за "расслоения" характеристики эксплуатации. f (Qпр ) в При использовании обоих методов расчета фактического КПД нагнетателя для получения достоверных результатов необходимо производить измерения давления газа на входе и выходе нагнетателя образцовыми манометрами класса точности не ниже 0,4 и температуры газа с точностью 0,1-0,2 °С. Ввиду относительной стабильности характеристики Ni н пр f (Qпр ) в эксплуатации коэффициент технического состояния нагнетателя по мощности K N можно принимать равным единице. Пример 5.1. Определить техническое состояние нагнетателя типа 370-18-1, если режим его работы характеризуется следующими данными: давление газа на входе в нагнетатель P1 = 6,03 МПа, давление газа на выходе нагнетателя P2 = 7,4 МПа, температура газа на входе в нагнетатель t1 = 30,2 °С, температура газа за нагнетателем t 2 = 49,1 °С, частота вращения силового вала n = 4950 об/мин. Содержание метана в газе rмет = 0,97. 1. Решение по первому способу 1. С использованием уравнения (5.12) определяем значение потенциальной функции ( Pv ) для метана: (Pv )1СН 4 = (0,017 · 6,03+0,555) · 30,2-2,73 · 6,03+139,4 = 142,795 кДж/кг · МПа; (Pv) 2СН 4 = (0,017 · 7,4+0,555) · 49,1-2,73 · 7,4+139,4 = 152,625 кДж/кг · МПа. С использованием уравнения (5.15) определяем значение потенциальной функции ( Pv ) для газа в целом: (Pv)1 = 142,795 · (1,49-0,49 · 0,97) =144,9кДж/кг · МПа; (Pv ) 2 = 152,625 · (1,49-0,49 · 0,97) = 154,86 кДж/кг · МПа; ( Pv) m = (144,9+154,86) / 2 =149,88 кДж/кг · МПа. 2. Потенциальная работа сжатия 1, 2 = 149,88 · ln (7,4/6,03) = 149,88 · 0,204 = 30,575 кДж/кг. 3. Средние значения температуры и давления газа: t m = (30,2+49,1)/2= 39,65 °С; Pm = (6,03+7,4) /2 = 6,715 МПа. 4. Средняя изобарная теплоемкость газа C pm = (0,37 + 0,63 · 0,97) · [(0,003-0,0009 · 6,03) · 39,65 + 0,11 · 6,03 + 2,08] = 2,9, кДж/кг · К. 5. По уравнению (5.13) определяем среднее значение комплекса (C p Dh ) m = (1,37-0,37 · 0,97)[(0,00012 · 49,1 2 - 0,0135 · 49,1 + 0,31) · 6,715 - 0,0463 · 49,1 + 11,19] = 10,772 кДж/кг · МПа. 6. По уравнению (5.18) определяем разность энтальпий газа h = 2,9 · 18,9 - 10,772 · 1,37 = 40,05 кДж/кг. 7. Политропный КПД нагнетателя hпол = 30,575/40,05 = 0,763. II. Решение по второму способу 1. По соотношению (5.23) определяем показатель политропического процесса сжатия nт nт 1 lg 7,4 / 6,06 lg 322,3 / 303,4 lg1,227 lg1,063 0,08884 0,0263 3,378. 2. По соотношениям (5.29) и (5.30) определяем критические параметры газа ( = 0,56): Tкр =162,8 (0,613+0,56) = 190,96 К; = 1,59; Pкр = (47,9-0,56)0,0981 = 4,644 МПа; = 60,3/4,644 = 1,3. 3. По соотношению (5.25) определяем коэффициент сжимаемости газа по параметрам входа его в нагнетатель z1 1 0,41 3 1,59 0,061 0,04 1,3 1,32 3 1,59 1,59 0,9. 4. По соотношению (5.27) определяем поправку на теплоемкость при постоянном давлении Cp 6 1,3 R 1,593 · (0,41 + 0,02 · 1,3) = 0,846. 5. По уравнению (5.26) определяем показатель изоэнтропы в идеальном газовом состоянии k0 k0 1 5,15 (5,65 0,017 39,65) 0,56 1,9858 4,377 . 6. Вспомогательная функция X определяется по уравнению (5.28) X 1,3 1,23 1,59 0,9 1,592 0,061 0,12 1,3 1,592 0,42. 7. По уравнению (5.24) определяем показатель изоэнтропы процесса сжатия k k 1 1 · (4,377 + 0,846 - 0,9 · 0,42 · 3,378) = 4,31. 0,9 8. Политропный КПД нагнетателя пол = 3,378/4,31 = 0,78. Ввиду отсутствия данных по замеру производительности нагнетателя для определения паспортного КПД используем альбомную характеристику пол f (Qпр ) и Qпр f (nпр f (nпр , ) P2 / P1 = 7,4 / 6,03 = 1,227, nпр zпрTпр Rпр n n0 zRT 4950 0,888 288 51,8 4800 0,9025 303,4 52,27 0,992. = 1,227 определяем Qпр = 460 м 3 /мин, По характеристике для nпр = 0,992 и пол = 0,855, тогда коэффициенты технического состояния нагнетателя, соответственно по первому и второму методам расчета составят: K нI 0,763 0,89 ; 0,855 K нII 0,78 0,92. 0,855 5.4. Определение технического состояния ГПА с газотурбинным приводом К основным характеристикам газотурбинного агрегата следует отнести прежде всего такие показатели, как относительный эффективный КПД ГТУ, с с / с, о ; относительное значение приведенной теплоты сгорания топлива ( B Qпр ) BQнр /( BQнр ) 0 Tао / Tа Pао / Pа ; зависимость относительной приведенной температуры газов перед турбиной высокого давления Tz , пр Tz / Tzo Tао / Tа от приведенной относительной эффективной мощности агрегата N с, пр N с / N со Tао / Tа Pао / Pа ; где B - расход топлива ГТУ; Qнр - низшая теплота сгорания топливного газа; Tz - температура газов перед турбиной высокого давления; Tа - температура воздуха на входе в осевой компрессор; Pа - давление воздуха на входе в агрегат; индексом "о" отмечены параметры номинального режима работы. Большинство ГТУ, эксплуатируемых на магистральных газопроводах, выполнены по двухвальной схеме с регенератором или без него и приводом нагнетателя от турбины низкого давления. Для такого типа ГТУ справедливы следующие обобщенные характеристики в зависимости от приведенной мощности, предложенные ВНИИГАЗ и представленные в относительной форме: относительный эффективный КПД N епр е 1 - 0,75(1- N епр ) ; (5.33) приведенный относительный массовый расход топливного газа BТГпр 1 0,75(1 N епр ) ; (5.34) приведенная относительная мощность ГПА N епр 1 4,2(1 Tzпр ) Tzпр ; (5.35) относительная приведенная частота вращения ротора ТВД nТВД.пр 0,21 N епр ; (5.36) приведенный относительный расход воздуха через ОК 0,33 N епр . GВ.пр (5.37) Следует отметить, что представленные зависимости справедливы для зоны оптимальных частот вращения силовой турбины, что, как правило, выполняется при согласовании параметров ГТУ и нагнетателя. При значительном отклонении частот вращения силовой турбины от оптимальных следует использовать скоростную характеристику ГТУ, т.е. зависимость f (nТВД.пр ), при nТВД.пр , Tzпр., N епр е= const. (5.38) Представленные выше характеристики можно использовать как для определения паспортного значения эффективной мощности, так и эффективного КПД агрегата. Действительная эффективная мощность ГТУ часто определяется по мощности, потребляемой нагнетателем. Индикаторная мощность нагнетателя N iн Gг hн , (5.39) где Gг - массовый расход газа через нагнетатель, кг/с; hн - теплоперепад на нагнетателе, кДж /кг. Эффективная мощность ГТУ Nс Ni N мех , кВт, (5.40) где N мех - механические потери в подшипниках нагнетателя. h может быть подсчитан по уравнению (5.18) или с Теплоперепад по нагнетателю использованием следующего соотношения: hн 0,00981 z R (t 2 t1 ) k /( k 1) . (5.41) Эффективный КПД ГТУ е Nе . Bтг Qнр (5.42) Пример 5.2. Для агрегата типа ГТК-10-4 с нагнетателем 370-18-1 определить техническое состояние ЦБН и ГТУ, мощность агрегата, расход топливного газа, эффективный КПД. Режим работы агрегата характеризуется следующими исходными данными: давление газа на входе в нагнетатель P1 = 5,3 МПа, давление на выходе P2 = 6,3 МПа, температура на входе в нагнетатель t1 = 19,9 °С, температура на выходе t 2 = 35,7 °С, частота вращения вала n = 4730 об/мин. Температура газов на входе в ТВД t z = 770 °С, температура воздуха на входе в осевой компрессор t а = 10 °С, давление воздуха на входе в осевой компрессор Pа = 0,1 МПа. Низшая теплота сгорания топливного газа Qнр = 33500 кДж/нм 3 . Содержание метана в природном газе rмет = 0,97. Решение. 1. С учетом соотношений (5.12) и (5.15) определяются значения потенциальных функций по нагнетателю: (Pv)1СН 4 = (0,017 · 5,3 + 0,555) · 19,9 - 2,73 · 5,3 + 139,4 = 137,7 кДж/кг · МПа; (Pv) 2СН 4 = (0,017 · 6,3 + 0,555) · 35,7 - 2,73 · 6,3 + 139,4 = 145,84 кДж/кг · МПа; (Pv)1 = 137,77 · (1,49 - 0,49 - 0,97) = 139,79 кДж/кг · МПа; (Pv ) 2 =145,84 · (1,49 - 0,49 · 0,97) = 148,0 кДж/кг · МПа; ( Pv) m = 143,9 кДж/кг · МПа. 2. По уравнению (5.17) определяется потенциальная работа сжатия по нагнетателю: 12 143,9 · In 6,3 / 5,3 = 143,9 · 0,173 = 24,87 кДж / кг. 3. Средние значения температуры и давления газа: t ср (t1 t 2 ) / 2 = (19,9 + 35,7) / 2 = 27,8 °С; Pm ( P1 P2 ) / 2 = (5,3 + 6,3) / 2 = 5,8 МПа. 4. Средняя изобарная теплоемкость газа определяется по уравнению (5.14): C pm = (0,37+0,63·0,97)·[(0,003-0,0009·5,3)·27,8+0,11·5,3+2,08] = 2,56 кДж/кг·К. 5. Среднее значение комплекса C p Dh определяется по уравнению (5.13) (C p Dh ) m = (1,37 - 0,37·0,97)·[(0,00012·35,7 2 - 0135·35,7 + + 0,31)·5,8-0,0463·35,7+11,19] = 9,4 кДж/кг · МПа. 6. Разность энтальпии газа по нагнетателю определяется с использованием соотношения (5.18): h = (2,56 · 15,8) - 9,4 = 31,05 кДж/кг. 7. Политропный КПД нагнетателя пол = 24,87 / 31,05 = 0,8. Ввиду отсутствия замеров производительности нагнетателя паспортное значение следует определять по газодинамическим характеристикам нагнетателя, для чего определяем степень сжатия и приведенную относительную частоту вращения: P2 / P1 = 6,3 / 5,3 = 1,189; Для zRT n n0 nпр 4730 4800 пр zRT1 0,888 51,8 288 0,904 52,27 293,1 0,964. = 1,189 и nпр = 0,964 определяем: пасп пол = Qпр = 508 м 3 /мин. 0,84, Следовательно, коэффициент технического состояния нагнетателя пол пасп пол kн 0,8 0,84 0,952. При решении поставленной задачи по второму способу теплоперепад на нагнетателе определяется с использованием соотношения (5.41): hн 0,00981 z R (t 2 t1 ) 1 k0 z1 k0 1 k k 1 Cp R z1 x k k 1 ; nт nт 1 4,292 , где 5,15 (5,65 0,017 tср.) k0 k0 1 Cp 6 3 R z 1 4,32 ; 1,9858 (0,41 0,02 ) 0,803 ; 0,41 0,061 3 0,04 2 3 T1 Tкр 0,904 ; 293,05 1,535 ; 190,96 53 1,12 ; 47,34 x nт nт 1 1,23 z lg lg T2 / T1 2 0,061 0,12 2 lg1,189 lg 308,85 / 293,05 0,418 ; lg1,189 3,29 . lg1,054 Следовательно, теплоперепад по нагнетателю hн 0,00981 0,904 52,27 15,8 4,292 31,43 кДж/кг. Плотность газа на входе в нагнетатель P1 104 zRT 53 104 38,3 кг/м 3 . 0,904 52,27 293,1 Расход газа через нагнетатель Gн Qпр н n 1 319,67 кг/с. nн 60 Мощность, потребляемая нагнетателем, N hн 319,67 31,43 10047 кВт. Эффективная мощность ГТУ: Nc N hн N мех = 100 кВт; N мех ; N c = 10147 кВт. Относительная приведенная температура газа перед ТВД Tz Tао Tz 0 Tа Tz пр. 1043,15 288,15 1,008 . 1053,15 283,15 Приведенная относительная мощность N спр 1 4,2(1 Tz пр ) Tz пр 1 4,2(1 1,008) 1,008 1,034. Эффективная мощность ГТУ (паспортная) Nе N епр 1 Tа.о Pа.о Tа Pа 1 10250 кВт. 288,15 1 283,15 1,034 10000 Коэффициент технического состояния ГТУ по мощности Kн 10147 / 10250 0,99. Теплота сгорания топлива с учетом ухудшения технического состояния ГТУ Bтг Qнр 0,25 1 (1 K N ) C еном 0,25 1 (1 0,99) 3 0,28 10000 Nе Pа Pао Tа Tао 2Nе 0,1 283,15 3 10147 0,1013 288,15 Следовательно, расход топливного газа по ГТУ 35853/ 33500 1,07 3600 3853 м 3 /ч. Bтг КПД ГТУ: с N с /( Bтг Qн ) 10147 / 35853 0,28. 35853 кВт. 5.5. Диагностирование ГПА в процессе работы и при выполнении ремонта В объеме контроля параметров работы ГТУ эксплуатационный персонал в ряде случаев ведет замер и анализ температурного поля в пределах газовой турбины. В зависимости от типа ГТУ контролирующие термопары устанавливаются перед рабочими лопатками ТВД или за лопатками силовой турбины. Проводя анализ температурного поля, можно сделать выводы по состоянию камеры сгорания, сопловых аппаратов ТВД и ТНД. Идеальным считается вариант, когда окружность температурного поля имеет правильную форму, без пиков как на увеличение, так и на уменьшение температуры. Однако в реальных условиях идеальной окружности по температурному полю добиться невозможно, поэтому каждый тип ГТУ имеет допуск на разницу температур между min и mах. На рис. 5.2 приведена диаграмма температурного поля агрегата ГТК-25И. Газоперекачивающий агрегат ГТК-25И имеет 12 трубчатых (индивидуальных) камер сгорания, одну ступень ТВД и одну ступень ТНД. Замер температурного поля производится за ТНД, где установлены по окружности 18 термопар из хромеля-алюмеля. Показания термопар заведены в систему автоматической защиты по перекосу температурного поля. Также эксплуатационный персонал контролирует визуально на показывающем мониторе величину температуры выхлопа по всем термопарам. Ежедневно записывая показания термопар и строя эпюры температурного поля, эксплуатационный персонал анализирует статистический материал состояния газовоздушного тракта и камер сгорания ГТУ. Исходя из анализа планируется объем работы и определяются узлы, требующие тщательной поверки или замены. Рис. 5.2. Распределение температурного поля на выхлопе турбины ГТК-25И (вид на турбину со стороны ЦБН): А - термопары (№ 1-12); Б - изотермы на диаграмме Например, имеется пик низкой температуры на термопаре № 2. По заводской инструкции определяется камера сгорания, которая могла бы дать эту температуру. Как правило, на этой камере сгорания обнаруживается закоксование сопел топливной форсунки. В турбоагрегатах ГТК-10И температурное поле оценивается по показаниям термопар, устанавливаемых в выхлопной шахте. Температура газов, отходящих от турбины, измеряется 18 термопарами, 12 из которых являются рабочими и подают постоянный сигнал в систему регулирования, а 6 - контрольными и служат для срабатывания системы защиты. Рекомендации заводов-изготовителей и накопленный опыт эксплуатации позволяют утверждать, что состояние участка горения можно считать удовлетворительным, если разность между любой из измеренных температур и средней температурой на выхлопе будет не более 20 °С. Провалы температуры чаще всего бывают вызваны дефектами в переходных патрубках в виде трещин большой длины или обрыва части уплотнительных пластин. Эти дефекты вызывают нарушение теплового баланса горения из-за интенсивного перетекания в зону горения воздуха из осевого компрессора. Другим признаком, указывающим на возможный дефект переходного патрубка, может являться перегрев пламяперекидной трубы, обычно наблюдаемый как свечение участка, расположенного на входе в жаровую трубу. Явление перегрева связано с периодическими перетоками газов из камеры сгорания с номинальным давлением в камеру сгорания с пониженным давлением. Основная опасность перекоса температурного поля заключается в неравномерности воздействия температуры газа на рабочую лопатку. Известно, что действие температуры на тело вызывает в нем температурные деформации расширения при нагреве, и сжатия - при охлаждении. Допустим, что рабочее тело, выходящее из одной камеры сгорания, имеет более низкую температуру, чем у соседних. Тогда рабочая лопатка ротора, которая является самым нагруженным элементом турбины, входя в зону действия дефектной камеры, будет сжиматься, и, выйдя из нее, расширяться в зоне работы нормальной камеры сгорания. Это расширение-сжатие будет происходить с частотой вращения ротора. Под действием термоциклических деформаций быстро начинают развиваться усталостные микротрещины, и достаточно минимального внешнего воздействия в виде удара инородных частиц, чтобы произошел обрыв части пера лопатки, который ведет за собой лавинообразное разрушение соседних лопаток турбины. Диагностика температурного поля на выхлопе турбины дает возможность проследить динамику изменения состояния зоны горения и определить влияние мероприятий ремонтного характера на состояние температурного поля. На компрессорных станциях в системе подготовки масла к его использованию в ГПА организована очистка и контроль чистоты масла. Турбинное масло обычно проверяется на содержание воды и визуально - на мехпримеси. В качестве диагностирующих приборов на компрессорных станциях нашли применение приборы контроля жидкости типа ПКЖ-904В, выпускаемые конверсионными предприятиями. Принцип работы прибора заключается в том, что порционный объем масла с контролируемой скоростью и температурой проходит через фотодатчик с высокими разрешающими характеристиками. Фотодатчик улавливает и фиксирует количество загрязнений и результат выдает на монитор. На мониторе показывается число инородных частиц в каждом контролируемом диапазоне их размеров. По результатам контроля класс чистоты жидкости выбирается из табл. 5.3 (ГОСТ 17216-71 "Промышленная чистота. Классы чистоты жидкостей"). Таблица 5.3 Классы чистоты турбинного масла в зависимости от его загрязнения Класс чисто ты Число частиц загрязнений в объеме масла 100 см 3 при размере частиц, мкм масла от 0,5 св.1 св.2 св.5 до 1 до 2 до до10 5 00 800 400 32 8 0 отсут . 63 16 8 2 160 125 0 250 32 16 3 63 32 4 1 3 125 63 8 2 4 250 125 12 3 5 500 250 25 4 1 1000 500 50 6 2 1 7 2000 1000 100 12 4 2 8 4000 2000 200 25 6 3 9 8000 4000 400 50 12 4 1 2 6 1600 800 св.10 до св. 25 св.50 св.10 Волок 25 до 50 до 100 0 до на 200 4 1 отсут. Не нормируется отсут. 10 800 100 25 5 1600 200 50 10 3150 400 100 20 6300 800 200 40 1600 400 80 15 1250000 12500 0 25000 3150 800 160 16 50000 6300 1600 315 12500 3150 630 11 12 13 14 17 16000 8000 0 31500 160000 0 63000 315000 0 630000 Частицами загрязнений считаются посторонние инородные тела, включая смолообразование, органические частицы, колонии бактерий и продукты их жизнедеятельности. Воздушные пузырьки могут быть также приняты за инородное тело, поэтому одно из требований подготовки масла состоит в обязательном отстое его до полного удаления пузырьков. На компрессорных станциях подготовка масла и очистка его в масляных фильтрах ГПА соответствует классу чистоты 9-10. Применение указанных выше приборов позволит оперативно и качественно получать результаты анализа чистоты используемого масла и в случае стабильного роста мехпримесей в масле принять меры к устранению дефекта, вызывающего загрязнение, а также провести дополнительную очистку маслоочистительной установкой. Используя бороскопы, можно провести быстрое, высококачественное визуальное диагностирование и исследование труднодоступных полостей газоперекачивающего оборудования без разборки и вскрытия ГПА. На компрессорных станциях применяется эндоскопическое оборудование типов ЭТГ-202, ЭТГ-205 (отечественного производства), а также различные модели импортного производства. В комплект оборудования входят гибкие волоконно-оптические фиброскопы, жесткие бароскопы, блок управления (питания), окуляр. На конце гибкого фиброскопа или жесткого бороскопа установлена призма, передающая изображение к наружному окуляру. Для освещения объекта используется свет от блока управления, который передается по гибкому волоконному световоду. Для проведения эндоскопирования проточной части газотурбинного агрегата в корпусе предусмотрены отверстия с заглушками. Схема расположения отверстий обычно обозначена в заводской инструкции к агрегату. Эндоскопирование проводится для обнаружения коррозии, трещин, эрозии и инородных предметов в проточной части ГТУ и элементов камеры сгорания. Схема осмотра ГТУ бороскопом показана на рис. 5.3. Рис 5.3. Осмотр ГТУ бороскопом: 1 - осевой компрессор; 2 - камера сгорания; 3 - направляющие и рабочие лопатки ТВД; 4 направляющие и рабочие лопатки ТНД; 5 - отверстие с заглушкой; 6 - бороскоп; 7 - перископическая призма; 8 - гибкий линзовый канал; 9 - окуляр; 10 - подсветка Результаты ревизии с указанием мест расположения и характера дефектов заносят в специальный формуляр. Результаты эндоскопирования учитываются при планировании объемов ремонтных работ. Газоперекачивающий агрегат, как правило, находится в постоянной эксплуатации; наработка с момента пуска до останова доходит до несколько тысяч часов. За этот промежуток времени узлы подшипников, уплотнения и различные зубчатые пары навесного оборудования имеют механические износы. Величина этих износов, естественно, влияет на сроки вывода агрегата в ремонт. При наличии информации о состоянии узлов и деталей по контролируемым параметрам, таким как вибрация, температура подшипников, а также замер мощности и КПД, важным дополнением к определению технического состояния ГПА является контроль времени выбега роторов ГТУ. Замер времени выбега производится с момента прекращения горения топлива до снижения частоты вращения ротора до 100 об/мин. Эта частота обусловлена порогом чувствительности индукционных датчиков частоты вращения, получивших широкое применение в качестве датчиков скорости на ГТУ. Сигнал о прекращении горения определяется по датчику пламени в камере сгорания или по закрытию топливного клапана. Для электроприводных агрегатов - с момента отключения электроэнергии. Для электроприводных агрегатов при определении времени выбега полный останов ротора приводного электродвигателя обычно фиксируют визуально. Причем здесь, в связи с наличием механической связи всех валоприводов установки, время выбега зависит от наличия газа в технологическом контуре ГПА. Время выбега ротора регламентировано паспортными данными завода-изготовителя ГПА. К снижению времени выбега роторов ГТУ может привести: - ухудшение состояния подшипниковых узлов (узлов трения); - заедание в зубчатых парах навесного оборудования. В условиях работы ГТУ вся мощность, расходуемая в подшипниках, практически целиком превращается в теплоту, что приводит к повышению его рабочей температуры. При некоторой температуре, называемой предельной, работа подшипника на допускаемой частоте вращения становится ненадежной. Это объясняется прежде всего тем, что при повышенной температуре ухудшается смазка деталей подшипника, снижается надежность и несущая способность подшипника. Может произойти и разрыв масляного клина, что приведет к появлению натиров. Заедание наблюдается при работе зубьев без смазки, при недостаточной вязкости масла, при снятии масляной пленки острой кромкой зубьев при входе в зацепление, при выдавливании масла с рабочих поверхностей зуба при большой нагрузке. К заеданию в зубчатой паре и повреждению подшипников приводит и наличие абразивных частиц в масле. Все это может сказываться на времени выбега ротора. 5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения В настоящее время в связи с переходом к рыночной экономике и ростом цен на электроэнергию доля электроприводных ГПА в общем объеме эксплуатируемых агрегатов в газовой промышленности уменьшается, а доля газотурбинных ГПА несколько увеличивается, что приводит к увеличению затрат природного газа на его транспортировку. Известно, что основное потребление природного газа на собственные нужды КС приходится на топливный газ, используемый в качестве топлива в газотурбинной установке и составляющий примерно 8-10 % общего объема транспортируемого газа. В связи с этим основная задача снижения энергетических затрат на КС заключается прежде всего в экономии топливного газа на собственные нужды КС магистральных газопроводов. Газотурбинные установки, используемые в качестве привода нагнетателя природного газа, наиболее чувствительны к изменению технического состояния своих элементов по сравнению с другими типами тепловых двигателей. С ухудшением технического состояния ГТУ для обеспечения мощности, необходимой для транспорта одного и того же объема газа, как правило, требуется увеличение расхода топливного газа. Основными источниками ухудшения технического состояния ГТУ являются: - загрязнение проточной части осевого компрессора; - увеличение радиальных зазоров в турбомашинах и в концевых уплотнениях; - коробление и прогар жаровой трубы камеры сгорания и, как следствие, увеличение неравномерности температурного поля на входе в турбину; - утечки воздуха в регенераторе. Загрязнению проточной части компрессора подвержены практически все типы эксплуатируемых ГПА, причем разные типы ГТУ в одинаковых условиях по интенсивности загрязнения имеют различное снижение мощности. Например, агрегаты ГТК-25И и ГТК-10И, имеющие постоянную частоту вращения турбокомпрессора, наиболее чувствительны к загрязнению проточной части компрессора. Практикой установлено, что наибольшую эффективность восстановления параметров ГТУ имеет периодическая чистка компрессора через каждые 1-2 тысячи часов наработки, при этом удается восстановить до 80 % снижения мощности ГТУ. Увеличение радиальных зазоров в турбомашинах и концевых уплотнениях связано главным образом с несовершенством конструкции и повышенной чувствительностью к режимам пуска и остановки, то есть к резким изменениям температуры рабочего тела. В качестве примера на рис. 5.4 показаны характеристики ГПА ГТН-25-1, установленного на КС "Донское", снятые экспериментально в начале эксплуатации и после 2400 ч наработки. Как видно, за время эксплуатации произошло снижение практически всех показателей ГПА. Приведенная мощность ГТУ снизилась на ~ 4 МВт, КПД установки - на 0,5-0,6 % и т.д. После разборки агрегата было обнаружено, что основной причиной снижения мощности явилось увеличение радиальных зазоров в турбине низкого давления. Рис. 5.4. Характеристики агрегата ГТН-25-1: на начало эксплуатации; = 2400 ч после наработки Опыт эксплуатации ГТУ регенеративного цикла с использованием пластинчатых регенераторов показал, что они являются дополнительным источником потерь мощности из-за потери герметичности регенераторов. Восстановление мощности ГТУ в этом случае практически невозможно из-за неремонтопригодности регенераторов в станционных условиях. В настоящее время в рамках модернизации ГПА производится замена пластинчатых регенераторов на трубчатые, имеющие степень регенерации 0,8. Преимущества конструкции трубчатых регенераторов заключаются в возможности свободного перемещения трубок с горячим теплоносителем относительно корпуса регенератора, что снимает температурные напряжения в местах их крепления к трубным доскам, а следовательно, исключает их поломку. Кроме того, трубчатые регенераторы допускают возможность их ремонта в условиях КС, в частности, путем заварки и исключения из работы негерметичных трубок. Примерами трубчатых регенераторов могут служить: регенератор РВП-2400 Подольского машиностроительного завода, устанавливаемый на ГТ750-6, и регенератор фирмы "Нуово-Пиньоне", используемый при реконструкции ГТК-25И. К ухудшению технического состояния ГТУ приводят коробление и прогар жаровой трубы камеры сгорания, в результате чего увеличивается неравномерность температурного поля и, как следствие, снижение мощности ГТУ за счет дополнительного ограничения температуры газа перед турбиной высокого давления. Причиной увеличения энергетических затрат, не являющейся следствием ухудшения технического состояния ГТУ, является подогрев воздуха на входе осевого компрессора. Подогрев циклового воздуха происходит при включении антиобледенительной системы, а также при установке на входе ГТУ маслоохладителей. Принцип работы антиобледенительной системы заключается в подаче горячего сжатого воздуха, отбираемого за компрессором (регенератором), или продуктов сгорания, отбираемых на выходе ГТУ и подаваемых на вход осевого компрессора. Начальная температура циклового воздуха при этом повышается на 3-10 °С в зависимости от типа ГТУ и количества отбираемого воздуха (продуктов сгорания). Расчеты показывают, что увеличение температуры воздуха на входе ГТУ на 1 °С практически для всех типов ГПА приводит к снижению относительной располагаемой мощности на 1,2-1,5 % и относительного эффективного КПД на 0,460,65 %. Эффективность транспорта газа определяется также и техническим состоянием нагнетателя (см. раздел 5.5). Кроме того, как показывает анализ эксплуатации нагнетателей, режимы их работы не всегда соответствуют оптимальным значениям по КПД, что связано с несогласованностью характеристик нагнетателя и газопровода. На рис. 5.5 в качестве примера показана область эксплуатационных режимов нагнетателя 2Н-25-76-1,44 на КС "Донское". Режимы работы нагнетателя характеризуются низкими степенями сжатия = 1,2 1,27, КПД n = 0,71 0,77 и лежат в области повышенных расходов газа. Отношение фактического КПД нагнетателя к его номинальному значению является режимным коэффициентом и в данном случае составляет K реж п о 0,71 0,77 0,83 0,86 0,93. Рис. 5.5. Характеристики серийного нагнетателя 2Н-25-76-1,44: 1 , 2 - области работы нагнетателя на КС "Донское"; ххх - экспериментальные точки Очевидно, что работа нагнетателя в указанной области его характеристики приводит к перерасходу топливного газа и для согласования характеристик нагнетателя и газопровода в данном случае необходимо использовать сменную проточную часть нагнетателя с оптимизацией его работы в области фактических расходов транспортируемого газа. Эффективность транспорта газа может быть повышена путем введения ряда мероприятий непосредственно на КС. К ним относятся: - обновление парка ГПА; - охлаждение транспортируемого газа; - утилизация теплоты уходящих газов ГТУ; - перевод нерегенеративных ГТУ на регенеративные; - подогрев топливного газа и др. В настоящее время на КС магистральных газопроводов эксплуатируются еще агрегаты первого поколения (1958-1968 гг. выпуска), уже не выпускаемые промышленностью и имеющие низкий КПД (20-22%), что приводит к существенному перерасходу топливного газа. Замена и установка новых отечественных ГПА второго и третьего поколений (1970-1985 гг. вьшуска), имеющих более высокий уровень КПД (24-30%) не обеспечило ощутимого снижения расхода топливного газа, прежде всего из-за значительного ухудшения технического состояния эксплуатируемых агрегатов. Так, например, коэффициент технического состояния ГТУ по мощности, таких как ГПА-Ц-6,3 и ГТ-6-750, оценивается в настоящее время величинами 0,8-0,84 и 0,8-0,82, соответственно. В последнее время большое внимание уделяется обновлению парка ГПА с использованием более мощных (16-25 МВт) и имеющих более высокий уровень КПД 32-36 % агрегатов. К таким агрегатам в первую очередь относятся ГТН-25-1, ГПА-Ц-6,3 с двигателем НК-14, ГПА-Ц-16 с двигателями АЛ-31, ПС-90, НК-38СТ и др. Как отмечалось выше, газодинамические характеристики нагнетателей ухудшаются в процессе эксплуатации, поэтому, наряду с заменой ГПА на более совершенные, осуществляется и замена сменных проточных частей нагнетателей с получением более высоких КПД и пологой характеристикой по эффективности в широком диапазоне изменения производительности нагнетателя. Не менее важную роль в снижении энергетических затрат на транспорт газа играет снижение температуры транспортируемого газа. С понижением температуры газа уменьшается работа сжатия газа в нагнетателях, а следовательно, снижается расход топливного газа. Снижение температуры газа до температуры грунта позволяет сэкономить до 20% топливного газа. Для уменьшения температуры газа целесообразно повысить эффективность системы охлаждения путем совершенствования газодинамических характеристик вентиляторов и теплотехнических характеристик теплообменных аппаратов АВО газа. Утилизация теплоты уходящих газов ГТУ является самым распространенным способом повышения эффективности использования ГПА на КС. Применяемые утилизаторы, как правило, используются для обеспечения отопления жилых поселков и получения горячей воды. Особенностью такого использования утилизируемой теплоты является сезонность и малая часть ее потребления, составляющая 7-12 % общего количества располагаемой теплоты газотурбинных ГПА. Наиболее эффективный способ использования теплоты отходящих газов ГТУ - регенеративный подогрев циклового воздуха, поступающего в камеру сгорания ГТУ. Для реализации регенеративного цикла используются теплообменные аппараты-регенераторы, эффективность которых определяется степенью регенерации t tс t s tс . (5.43) где t s - температура газа на выходе силовой турбины; t - температура воздуха за регенератором; t с - температура воздуха за компрессором. ГПА второго и третьего поколений (ГТ-750-6, ГТК-10), снабженные пластинчатыми теплообменниками, имеют степень регенерации = 0,67 0,7, что соответствует экономии топливного газа в лучшем случае на 12-15 % по сравнению с безрегенеративной ГТУ, имеющей КПД с = 25 27%. Современные регенераторы, имеющие степень регенерации 0,8, при тех же условиях позволяют сэкономить до 25-30% и больше топливного газа. Однако переход безрегенеративных ГТУ на регенеративные не всегда возможен для эксплуатируемых ГПА отечественного производства и сопровождается уменьшением мощности ГТУ из-за дополнительных гидравлических потерь в газовой и воздушной полостях регенератора. Решение задачи использования регенеративных ГТУ на КС должно осуществляться в каждом конкретном случае индивидуально. Другим направлением утилизации теплоты отходящих газов является ее использование для выработки электроэнергии путем применения паротурбинных агрегатов, имеющих достаточно высокий уровень КПД - до 42% и выше. Практическая реализация этого направления осложняется по двум причинам: - достаточно большие капиталовложения; - отсутствие надежного потребителя вырабатываемой электроэнергии (кроме энергозатрат на собственные нужды КС). Не менее важным направлением повышения эффективности КПД ГТУ является подогрев топливного газа за счет использования теплоты отходящих газов путем установки в выхлопном тракте ГТУ подогревателя топливного газа. Подогрев газа вследствие испарения жидких фракций попутного конденсата способствует увеличению полноты сгорания горючей смеси: осушенного и подогретого топливного газа с первичным воздухом. Увеличение полноты сгорания топлива в свою очередь способствует уменьшению неравномерности температурного поля перед турбиной, возможности прогара жаровой трубы камеры сгорания и соплового аппарата лопаток ТВД. 5.7. Турбодетандер Одним из направлений снижения технологических потерь транспорта газа является рациональное использование энергии, теряемой при снижении давления газа на газораспределительных станциях (ГРС) и при подготовке топливного газа. Снижение давления традиционно происходит дросселированием технологического газа. Использовать энергию газового потока, высвобождаемую при снижении давления газа, можно путем применения турбодетандера, представляющего собой газовую турбину, работающую на перепаде давления дросселируемого газа. Применение турбодетандера позволяет получить полезную мощность, используемую, например, для выработки электроэнергии. Величина вырабатываемой мощности зависит от степени понижения давления и расхода газа в турбодетандере. На рис. 5.6 представлена примерная зависимость мощности турбодетандера от степени понижения давления газа и числа работающих на номинальном режиме ГПА-Ц-16 (расхода топливного газа), из которой следует, что при ограничении давления на выходе турбодетандера 3 МПа и давления в газопроводе 5,40 и 7,35 МПа при работе одного ГПА можно получить полезную мощность ~100 и ~120 кВт, соответственно. При работе пяти ГПА-Ц-16 полезная мощность при тех же степенях понижения давления газа увеличивается соответственно до 240 и 300 кВт. Рис. 5.6. Зависимость мощности ПЭГА от числа работающих ГПА-Ц-16 и степени понижения давления Процесс расширения газа в турбине турбодетандера сопровождается понижением его температуры; поэтому, если обеспечить теплообмен между воздухом, отбираемым за осевым компрессором ГТУ, и топливным газом, можно осуществить подогрев топливного газа и тем самым получить его экономию до 10-12 %. Конструктивное исполнение турбодетандера совместно с электрогенератором и системой регулирования представляет собой пневмоэлектрогенераторный агрегат (ПЭГА), структурная схема которого представлена на рис. 5.7. Там же схематично показан график изменения давления и температуры газа в турбине и проточная часть турбины. Работа ПЭГА заключается в следующем. Газ из магистрального газопровода через управляемый кран К 1 и дозатор Д поступает к сопловому аппарату СА газовой турбины. В сопловом аппарате увеличивается скорость газа за счет снижения давления (потенциальная энергия газа преобразуется в кинетическую). Газ воздействует на рабочие лопатки турбины, создает окружное усилие на рабочем колесе ротора, который через упругую муфту приводит во вращение электрогенератор Г. Частота вращения ротора генератора поддерживается центробежным регулятором путем изменения подачи газа в турбину с помощью дозирующего элемента дозатора Д. При высоких давлениях P >3 МПа рабочего газа осуществляется непрерывное автоматическое регулирование подачи газа с помощью дозатора. В случае снижения давления газа ниже 3 МПа (ГРС) и необходимости увеличения мощности включается дискретное регулирование, увеличивая расход газа через кран К 2 . Рис. 5.7. Структурная схема ПЭГА (а) и схема проточной части турбины (б): ТД - турбодетандер; Г - генератор; Д - дозатор газа; РЧВ - регулятор частоты вращения; СА сопловой аппарат; РК - рабочее колесо; НА - направляющий аппарат 5.8. Применение сменных (регулируемых) входных направляющих аппаратов для изменения характеристик ЦБН Опыт эксплуатации газопроводов показывает, что при использовании нерегулируемых по частоте вращения ГПА с электроприводом типа СТД-12500, СТД-4000 возникают режимы работы с превышением предельно допустимой потребляемой мощности нагнетателя, либо с превышением предельного значения выходного давления. Для исключения таких режимов необходимо снизить напор нагнетателя, что при постоянной частоте вращения нагнетателя трудновыполнимо. С другой стороны, на ряде КС может значительно снижаться давление на входе, что приводит к недозагрузке ГПА по мощности, и в этом случае, наоборот, необходимо повысить напор нагнетателя, что также трудновыполнимо для указанного типа ГПА. Следует отметить, что для регулирования напора нагнетателя в рассматриваемых случаях возможно использовать дросселирование газа на входе или выходе нагнетателя, а также байпасирование газа с выхода на вход нагнетателя, управляя одним из кранов на входном участке. Однако анализ экономической эффективности указанных способов регулирования показывает на их неприемлемость. Для решения задачи регулирования напора, а следовательно, и мощности, потребляемой нагнетателем при использовании нерегулируемого по частоте вращения ГПА, применяются сменные или регулируемые входные направляющие аппараты (ВНА) нагнетателя. В основу такого метода регулирования положена возможность изменения момента количества движения на входе ЦБН. При отклонении (закрутке) потока газа по направлению вращения рабочего колеса происходит уменьшение теоретического напора (положительная закрутка), а при отклонении потока газа в сторону, противоположную вращению рабочего колеса - увеличение напора (отрицательная закрутка). На рис 5.8 показаны характеристики, представляющие собой зависимость относительной мощности от относительной производительности нагнетателя для различных способов регулирования, из которого следует, что по экономичности способ регулирования входными направляющими аппаратами занимает промежуточное положение между регулированием частотой вращения и дросселированием. Для реализации указанного метода регулирования ВНИИГАЗ разработал поворотный входной направляющий аппарат для электроприводных нагнетателей типа "280". Конструктивно привод лопаток ВНА осуществляется от управляемого электропривода типа ЭПВ-10 через зубчато-червячную передачу. Угол установки лопаток контролируется с помощью сельсина, встроенного в электропривод. Диапазон регулирования по углам установки лопаток составляет от -35° до + 35 °С. Испытания нагнетателя с ВНА показали, что его установка при нулевом угле закрутки потока газа приводит к снижению напора на 3% и КПД на 2% в области оптимальной объемной производительности по сравнению с нагнетателем без ВНА. В области увеличенного расхода снижение КПД и напора увеличивается в связи с ростом потерь, пропорциональных квадрату объемной производительности. Однако за счет перемещения максимума КПД по расходу в сторону меньшей и большей производительности при повороте лопаток ВНА, эксплуатационное значение КПД нагнетателя изменяется на значительно меньшую величину. На рис. 5.9 показаны характеристики нагнетателя типа "280" с поворотным ВНА. Рис. 5.8. Кривые регулирования центробежного компрессора различными способами: 1 - изменение частоты вращения привода; 2 - регулируемый входной направляющий аппарат; 3 дросселирование газа на входе; 4 - дросселирование газа на выходе; 5 - байпасирование газа с выхода на вход Рис. 5.9. Характеристики нагнетателя типа "280" с поворотным ВНА (диаметр колеса 620 мм): 1 - ВНА = 0°; 2 - ВНА = - 35°; 3 - ВНА = +35° Для изменения режима работы нагнетателя на длительный период, т.е. с учетом сезонной неравномерности потребления газа, целесообразно применять сменные проточные части ВНА с фиксированными углами установки лопаток ВНА. Разработанные ВНИИГАЗ сменные ВНА для нагнетателей типов "370" и "260" имеют жесткую конструкцию, лопатки ВНА изготовлены из листовой стали и закреплены с обоих концов. С помощью фланцевого соединения ВНА крепится на всасывающей камере нагнетателя. Экспериментальные исследования нагнетателей со сменными ВНА, проведенные в условиях КС, показали, что для нагнетателей типов "370" и "260" практически можно использовать один аппарат с углом установки лопаток =37°, обеспечивающий повышение напора нагнетателя и, соответственно, загрузки привода по мощности в зоне оптимальных объемных расходов на 10-15%. Положительный эффект от установки регулируемого ВНА в нагнетателе можно получить и при газотурбинном приводе в том случае, если необходимо расширить диапазон плавного регулирования, выравнить нагрузку при последовательной работе нагнетателей, обеспечить равномерность расхода газа по параллельным группам. Глава 6 АВТОМАТИЗАЦИЯ КОМПРЕССОРНЫХ СТАНЦИЙ Эффективная эксплуатация комплекса технических средств компрессорных станций возможна только при надежном функционировании технологическими процессами КС (АСУ ТП КС). автоматизированной системы управления Структурная схема АСУ ТП КС представлена на рис. 6.1, В состав АСУ ТП КС входят: - системы автоматического управления и регулирования (САУ и Р) ГПА, в том числе устройства представления информации (УПИ) и пожарный контроллер (ПК 4510) автоматической системы пожаротушения (АСП); - система централизованного контроля и управления КС, включающая в автоматизированное рабочее место диспетчера КС (АРМД КС), мнемощит КС и общестанционной сигнализации и управления (ШОС); себя: шкаф - системы безопасности КС, включающие в себя: систему управления кранами узла подключения, общестанционными и охранными кранами (ЩТУ-11М), систему пожарной сигнализации, в т.ч. устройство представления информации (УПИ) АСП, систему контроля загазованности и ключ аварийной остановки станции (КАОС); - САУ и Р АВО (аппараты воздушного охлаждения) газа; - САУ вспомогательных объектов; - система линейной телемеханики (СЛТМ). Рис. 6.1. Типовая структурная схема АСУ ТП КС 6.1. Система автоматического управления ГПА Система автоматического управления ГПА предназначена для выполнения функций управления, регулирования и контроля, обеспечивающих длительную безаварийную работу ГПА. 1.САУ ГПА обеспечивает автоматическое выполнение следующих функций: а) Управляющие функции: - автоматическая проверка готовности к пуску, включая проверку защит; - автоматический пуск ГПА - по команде САУ КЦ верхнего уровня или по команде оператора со стойки управления (СУ); - изменение задания по частоте вращения турбины, нагнетателя по командам САУ КЦ или оператора с СУ; - автоматическая нормальная остановка ГПА - по команде САУ КЦ или оператора с СУ; - автоматическая аварийная остановка ГПА по сигналам устройств защит, по команде САУ КЦ или оператора с СУ. К основным защитам устройств относятся: защита по температуре в камере сгорания; защита по перепаду "масло-газ"; защита по давлению масла смазки; защита по вибрации и осевому сдвигу; защита по превышению оборотов ТВД и ТНД и защита по температуре подшипников; - экстренная остановка - по команде оператора с СУ; - холодная прокрутка газотурбинного двигателя (ГТД); - технологическая прокрутка ГТД; - включение средств пожаротушения - автоматическое или по команде оператора с СУ; - дистанционное управление основными и вспомогательными механизмами на неработающем ГПА; б) Информационные функции: - сбор и обработка аналоговых технологических параметров ГПА; - сбор и обработка дискретных параметров, характеризующих состояние и положение исполнительных механизмов ГПА; - обмен информацией с САУ КЦ; - обмен информацией между устройствами САУ ГПА; - непрерывное отображение и запись ряда важнейших параметров, характеризующих работу ГПА, таких как: частота вращения ТНД, ТВД; температура газа в камере сгорания; перепад давления масло-газ; вибрация двигателя, нагнетателя; давление газа до и после нагнетателя; - отображение по запросу оператора информации о текущих значениях технологических параметров, положения исполнительных механизмов и устройств ГПА; - оценочный расчет ряда косвенных параметров, таких как: расход топливного газа; объемная производительность; эффективная мощность и КПД; учет наработки ГПА при работе в трассу и количество пусков и остановок; - автоматическое представление информации о предупредительных и аварийных ситуациях, связанных с выходом технологических параметров за установленные пределы или срабатыванием защиты ГПА; - автоматическое запоминание срабатывания аварийной сигнализации до момента снятия ее оператором; - представление информации о невыполненных предпусковых условиях и отклонениях от нормального течения процессов пуска и остановки ГПА; - сигнализация основных режимов работы ГПА: ГОТОВНОСТЬ К ПУСКУ, ПУСК, КОЛЬЦО, МАГИСТРАЛЬ, НОРМАЛЬНАЯ ОСТАНОВКА, АВАРИЙНАЯ ОСТАНОВКА, ГОТОВНОСТЬ К ХОЛОДНОЙ ИЛИ ТЕХНОЛОГИЧЕСКОЙ ПРОКРУТКЕ, ХОЛОДНАЯ ПРОКРУТКА, ТЕХНОЛОГИЧЕСКАЯ ПРОКРУТКА; - звуковая сигнализация о предупредительных и аварийных ситуациях, связанных с выходом технологических параметров за установленные пределы или срабатыванием защиты ГПА (аварийная - непрерывный звуковой сигнал, предупредительная - прерывистый); в) Функции регулирования САУ ГПА: - регулирование частоты вращения ТН обеспечивает поддержание частоты вращения турбины нагнетателя в соответствии с заданием вышестоящего уровня или по командам оператора с учетом ограничений по температуре продуктов сгорания, приемистости, частоте вращения турбин высокого и низкого давления; - антипомпажное регулирование обеспечивает стабилизацию режима работы нагнетателя вне зоны помпажа на основании непрерывного расчета расстояния между рабочей точкой нагнетателя и линией помпажа, а также скорости приближения рабочей точки к линии помпажа. По принципу построения САУ ГПА подразделяются на релейные, релейно-электронные и микропроцессорные. Пример построения релейной схемы управления показан на рис. 6.2, на котором приведена схема реализации аварийной остановки ГПА по перепаду "масло-газ". Схема работает следующим образом: Рис. 6.2. Схема реализации аварийной остановки ГПА по перепаду "масло-газ": РДГН - реле давления газа в нагнетателе; РПД - реле перепада давления; ППМГ - реле понижения перепада "масло-газ"; АПМГ - реле аварийной остановки по перепаду давления "масло-газ"; кл. ПМНУ - ключ переключения насосов; РД - реле дополнительное; кл. Р - ключ разблокировки; 11РО реле открытия крана № 11; АО - реле аварийной остановки; КСД - выходное устройство Условия включения схемы в работу - наличие газа в нагнетателе или открытие крана № 11 контакты реле РДГН и 11РО замкнуты. При замыкании контакта КСД срабатывает реле ППМГ - предупредительная сигнализация. При замыкании контакта РПД "аварийный перепад" срабатывает реле времени АПМГ и своим контактом через определенный промежуток времени, если за это время не исчезнет сигнал, включает реле АО - аварийная остановка ГПА. Своим контактом реле АО ставит реле АПМГ на самоблокировку. После исчезновения сигнала аварийного перепада ключом разблокировки реле АО становится в исходное положение. В последнее время все более широкое применение получают микропроцессорные САУ, которые имеют ряд преимуществ перед релейными схемами - возможность более гибкой реализации алгоритмов управления и регулирования, возможность получения ретроспективной информации о работе ГПА, выделения первопричины аварийной остановки, отсутствие недолговечных и малонадежных самопишущих приборов и др. Кроме того, в случае установки аппаратуры САУ ГПА непосредственно у ГПА она позволяет существенно снизить расход кабельной продукции, так как информация в операторную передается по уплотненному каналу связи. Рассмотрим принцип построения микропроцессорной САУ ГПА на примере ГПА-Ц-6,ЗС. Конструктивно САУ ГПА состоит из 4 стоек (рис. 6.3): - стойка центрального вычислительного комплекса и устройств нормализации сигналов (ЦВКУНС); - стойка релейных коммутаторов нагрузки (РКН); - стойка кроссировочная (СК); - стойка управления (СУ). Рис. 6.3. Структурная схема САУ ГПА-Ц-6,3С с двигателем ДТ-71П: - цифровая связь; - команды управления и сигналы от датчиков; - донесения Стойки ЦВК-УНС, РКН, СК размещаются в отсеке автоматики ГПА и выполнены в виде шкафов одностороннего обслуживания. Стойка управления размещается в операторной и обеспечивает возможность управления и контроля ГПА. В состав САУ ГПА входят: программно-аппаратные средства "Series 4"; аппаратура для представления и регистрации информации; приборы контроля вибрации; топливный клапан с сервоприводом SPN; антипомпажный клапан, датчик перепада давления, барьеры искробезопасности; панель для установки барьеров искробезопасности, датчики и сигнализаторы; исполнительные механизмы, входящие в состав ГПА. САУ ГПА осуществляет сбор, преобразование и обработку полученной отдатчиков, сигнализаторов и исполнительных механизмов (ИМ) агрегата информации, автоматическое управление и защиту агрегата во всех режимах его работы, антипомпажное регулирование, а также отображение оперативной информации о состоянии ГПА на экране станции контроля и управления. Все необходимые функции регулирования технологическими параметрами и предотвращения аварийных режимов ГПА осуществляются программно-аппаратными средствами "Series 4", установленными в стойке ЦВК-УНС. При наличии датчиков температуры, устанавливаемых в отсеке нагнетателя, обыкновенного исполнения аналоговые сигналы подаются через барьеры искробезопасности (БР), установленные на панели ЕN. Управление ГПА может осуществляться: - централизованно, по цифровому каналу связи от САУ КЦ; - автономно, по цифровому и физическому каналам связи со стойки управления. Команды управления со стойки СУ поступают в стойку ЦВК-УНС по двум интерфейсным каналам, обеспечивающим обмен цифровыми данными между программно-аппаратными средствами "Series 4" и станцией контроля и управления ХYСОМ, а также по физическим каналам, с помощью которых передаются дискретные команды от кнопок и принимаются донесения на органы индикации. Команды управления исполнительными механизмами ГПА от программно-аппаратных средств "Series 4" выдаются через релейный коммутатор нагрузок (РКН). Автоматическое поддержание заданной частоты вращения ТНД на всех режимах работы осуществляется за счет управления топливным клапаном РК. Противопомпажное регулирование на всех режимах работы ГПА осуществляется управлением антипомпажным клапаном рециркуляции АПК с корректировкой частоты вращения ТНД. Питание составных частей САУ ГПА осуществляется от стабилизированных преобразователей напряжения. Вся система автоматизации компрессорных станций базируется на работе различного типа датчиков и приборов. 6.2. Датчики Для контроля технического состояния газоперекачивающего агрегата, технологического и вспомогательного оборудования используются разного рода измерительные первичные преобразователи (датчики). Датчики преобразуют физическую величину в электрический сигнал и работают с показывающими, регистрирующими вторичными приборами, регуляторами, системами автоматического управления и контроля. Параметрами, характеризующими техническое состояние оборудования, являются: температура, давление, перепад давлений, вибрация и другие. Датчики давления предназначены для непрерывного пропорционального преобразования мгновенного значения давления или разности давлений жидкостей или газов в унифицированный токовый сигнал. Датчики давления в зависимости от модификации применяются для измерения избыточного давления, разрежения или абсолютного давления. В настоящее время наиболее широко используются датчики с тензопреобразователем в качестве чувствительного элемента. Конструктивно датчик давления состоит из датчика-тензопреобразователя и электронного блока. Работает он следующим образом: давление рабочей среды воздействует на мембрану и посредством штока вызывает деформацию чувствительного элемента, прочно скрепленного с мембраной тензопреобразователя. Чувствительный элемент представляет собой кристалл сапфира с кремниевыми пленочными тензорезисторами. Тензорезисторы соединены в мостовую схему. Деформация измерительной мембраны приводит к пропорциональному изменению сопротивления тензорезисторов и разбалансу мостовой схемы. Электрический сигнал с выхода мостовой схемы поступает в дифференциальный усилитель электронного блока. Некоторые модели датчиков имеют также регулятор коэффициента усиления, который обеспечивает перенастройку диапазонов измерения. Усиленный сигнал преобразуется в унифицированный токовый (0-5, 0-20, 4-20, 20-4, 20-0, 5-0 мА). Устройство термокоррекции компенсирует влияние температурных воздействий на тензомост. Пример одного из типов различных датчиков, приведен на рис. 6.4. Рис. 6.4. Датчик для измерения перепада давлений Метран-43-ДД: (+) - камера положительного давления; (-) - камера отрицательного давления; 1 - разделительная мембрана; 2 - шток; 3 - мембрана тензопреобразователя; 4 - мостовая схема; 5 - электронный блок; 6 - преобразователь; 7 - узел питания; 8 - устройство термокоррекции Широкое распространение на КС получили дифференциальные мембранные манометры типов ДМ-23578А, ДМ-23579А, ДтХ-01 и др. Чувствительным элементом дифманометра является мембранный блок, состоящий из мембранных коробок, ввернутых с обеих сторон в перегородку. При этом образуется две камеры - плюсовая (нижняя) и минусовая (верхняя). Внутренние полости мембранных коробок заполнены этиленгликолем и сообщаются между собой. Под воздействием перепада давления в камерах нижняя мембранная коробка сжимается, и жидкость из нее перетекает в верхнюю коробку, раздувая ее, что вызывает перемещение плунжера дифтрансформаторного преобразователя и приводит, в свою очередь, к изменению взаимной индуктивности между его первичной и вторичной цепями. Деформация чувствительного элемента происходит до тех пор, пока силы, вызванные перепадом давления, не уравновесятся упругими силами мембранных коробок. Поскольку электрический выход дифманометров представляет собой сигнал взаимной индуктивности и он не является унифицированным, то они работают только в комплекте со вторичными приборами дифтрансформаторной системы типов КСД2, КСДЗ и т п. или ферродинамической системы типов ВФС, ВФП и др., в зависимости от модификации дифманометра. Аналогичный принцип преобразования имеют манометры МИД-22331А, МИД-22371А и др., измеряющие избыточное и вакууметрическое давление и имеющие одну измерительную камеру Для контроля давления и разности давлений применяются также дискретные сигнализаторы (реле) давления и перепада давлений. Принцип действия такого сигнализатора основан на уравновешивании сил, создаваемых в чувствительных элементах и упругих деформациях пружин. Чувствительный элемент в зависимости от исполнения сигнализатора может быть выполнен в виде сильфонного узла, мембранного узла или трубки Бурдона. Выпускаются сигнализаторы в общепромышленном и взрывозащищенном исполнениях. Принципиальная схема сигнализатора давления приведена на рис. 6.5. Рис. 6.5. Сигнализатор давления "Садко 107": 1 - чувствительный элемент; 2 - контактная система; 3 - винт настройки; 4 - пружина В качестве сигнализаторов давления применяются также электроконтактные манометры (ЭКМ) манометры, имеющие в своей конструкции две контактные группы для уставок, одна из которых замыкается при понижении давления ниже заданного, а другая замыкается при превышении заданного давления. Отличие сигнализаторов перепада давления от сигнализаторов давления состоит в наличии двух камер для подвода контролируемых сред и использованием в качестве чувствительного элемента мембраны. В некоторых типах сигнализаторов, особенно взрывозащищенного исполнения, контактная система может быть выполнена в виде магнитоуправляемого контакта (геркона). Средства измерения температуры (преобразователи температуры) можно условно разделить на шесть основных групп: погружаемые термопреобразователи сопротивления; подшипниковые термопреобразователи сопротивления; поверхностные термопреобразователи сопротивления; термопреобразователи сопротивления с унифицированным токовым выходом; преобразователи термоэлектрические; преобразователи измерительные для термопреобразователей сопротивления и преобразователей термоэлектрических. Термопреобразователи сопротивления предназначены для определения температуры измеряемой среды, преобразуемой в омическое сопротивление чувствительного элемента. Основными материалами для изготовления чувствительных элементов являются технические медь и платина, сопротивление которых изменяется практически прямо пропорционально изменению температуры. Погружаемые термопреобразователи сопротивления выпускаются в общепромышленном и взрывозащищенном исполнениях (рис. 6.6). В настоящее время в конструкции приборов применяется двойная герметизация электрической цепи; чувствительный элемент представляет собой малоинерционный модуль, а исполнение может быть с одним или двумя чувствительными элементами, инерционность которых составляет от 10 до 15 с, температурный диапазон измерения преобразователей с медным чувствительным элементом от -60 до 150 °С, с платиновым чувствительным элементом обычно от -80 до 250 °С. Рис. 6.6. Принципиальные схемы погружаемых термопреобразователей сопротивления Подшипниковые термопреобразователи (рис. 6.7) имеют инерционность от 4 до 8 с, обладают повышенной маслостойкостью и механической прочностью, имеются модификации с кабельным вводом в защитной пружине по всей длине или в месте заделки кабеля в корпус. Температурный диапазон измерения до 180 °С. Рис. 6.7. Принципиальные схемы подшипниковых термопреобразователей сопротивления Поверхностные термосопротивления (рис. 6.8) предназначены для установки непосредственно на поверхности труб наземных и подземных трубопроводов, а также для измерения температуры грунта. В связи с очевидными трудностями замены вышедших из строя поверхностных термопреобразователей, в конструкции предусмотрено дублирование или троирование модулей чувствительных элементов. Токовые выводы чувствительных элементов размещены внутри кабельного вывода длиной 3-5 м, состоящего из трубки нержавеющей стали и надетого на нее металлорукава. Соединение корпуса с кабельным выводом выполнено с помощью аргонно-дуговой сварки, исключающей разгерметизацию измерительного тракта в процессе эксплуатации. Корпус и кабельный вывод электроизолированы от поверхности трубы для развязки от потенциала катодной защиты трубопровода. Инерционность поверхностных термопреобразователей не превышает 60 с. Рис. 6.8. Принципиальные схемы поверхностных термопреобразователей сопротивления Термопреобразователи сопротивления с унифицированным токовым выходом имеют стандартный токовый сигнал 0-5 или 4-20 мА. Изготавливаются погружаемые и поверхностные преобразователи в общепромышленном и взрывозащищенном исполнениях. Рабочий диапазон измерения от -50 до 200 °С. Преобразователи термоэлектрические (рис. 6.9) имеют в качестве чувствительного элемента два электрода, концы которых спаяны между собой, и под воздействием температуры между электродами возникает термоЭДС прямо пропорциональная изменению температуры. Наиболее применяемыми термопарами на турбоагрегатах являются термопары с электродами хромельалюмель с диапазоном измерения 0-900 °С, реже используются хромель-капелевые термопары с диапазоном измерения 0-500 °С. Рис. 6.9. Принципиальные схемы термоэлектрических преобразователей Чувствительный элемент преобразователей выполняется на базе термопарного кабеля с минеральной изоляцией типа КТМС диаметром 1,5; 4 или 6 мм, что снижает инерционность до 5 с. Термопары выпускаются как с одиночным, так и с дублированными чувствительными элементами, с изолированным или неизолированным от корпуса преобразователей горячим спаем. В системах автоматического управления КС широко применяются сигнализаторы (реле) температуры. Существует несколько типов сигнализаторов: манометрические, дилатометрические, мембранные, сильфонные. Принцип действия указанных реле температуры одинаков - это изменение геометрических размеров чувствительного элемента в зависимости от температуры контролируемой среды. Таким образом, работа рассматриваемых сигнализаторов аналогична работе сигнализаторов давления. Сигнализаторы температуры изготавливаются также в общепромышленном и взрывозащищенном исполнениях. Для контроля частоты вращения валов агрегатов используются индукционные датчики частоты вращения. Указанные датчики обеспечивают дистанционное, бесконтактное преобразование частоты вращения вала в последовательность токовых импульсов. При этом вал оборудуется какими-либо "метками", которые и являются источниками импульсов, генерируемых датчиком. Чаще всего в качестве "меток" применяются зубья из ферромагнитного материала, реже - магниты и углубления на валу. Чем больше зубьев на валу - тем больше точность измерения и тем меньше частота вращения вала. Расстояние от датчика до вала не превышает 5 мм, высота зубьев не меньше 4 мм, а толщина не менее 5 мм. Для контроля уровня жидкости в резервуарах, например, масла в маслобаках и аккумуляторах масла газоперекачивающих агрегатов, конденсата в емкостях слива применяются погружные и поплавковые сигнализаторы уровня. Поплавковые сигнализаторы являются наиболее простыми по своему устройству: на нижнем конце установлен поплавок, находящийся в резервуаре, и при достижении требуемого уровня шток верхним концом воздействует на контакт, замыкая или размыкая его. Применяются также комбинированные сигнализаторы, у которых на верхнем конце штока устанавливается магнит или металлическая пластина, а в качестве чувствительного элемента используется геркон, ультразвуковой датчик и др. Погружные сигнализаторы уровня характеризуются тем, что чувствительный элемент устанавливается непосредственно в измеряемую среду. Конструктивно погружные сигнализаторы выполнены в виде моноблока, состоящего из металлического корпуса, в верхней части которого расположен электронный преобразователь и усилитель, некоторые модели приборов имеют выносной вторичный преобразователь с релейным выходным блоком. В нижней части корпуса находится рабочая зона датчика, где расположен один или несколько чувствительных элементов. Принцип действия ультразвукового сигнализатора (на примере датчика СУ-1) основан на изменении акустического импеданса чувствительного элемента в зависимости от контакта его с жидкостью с последующей обработкой сигнала и выдачи его в виде переключения "сухих" контактов. Датчик сигнализатора представляет собой цилиндр, на стенках окна датчика жестко закреплены два пьезокерамических элемента. Нижние обкладки пьезоэлементов электрически соединены с металлом корпуса датчика, который заземляется в общей схеме соединений. Противоположные обкладки пьезоэлементов подсоединяются к преобразователю. Преобразователь сигнализатора обеспечивает его механическое соединение в месте установки с фланцем емкости. Далее преобразователь соединен с блоком обработки информации, который формирует цепи питания, обработки и представления информации, поступающей с преобразователя. Принцип действия емкостного сигнализатора (на примере СУМ-Г) основан на изменении параметров колебательного контура при воздействии контролируемой среды на емкостной чувствительный элемент, входящий в колебательный контур. Первичный преобразователь включает в себя генератор, колебательный контур, к которому подключается чувствительный элемент, детектор и параметрический стабилизатор напряжения. Вторичный преобразователь включает в себя трансформатор, искробезопасный блок, преобразователь с компаратором, усилитель с выходным реле, световую сигнализацию. Параметры схемы подобраны так, что при отсутствии среды на контролируемом уровне на колебательном контуре первичного преобразователя выделяется напряжение, меньшее амплитуды генерируемых колебаний. Повышение уровня контролируемой среды вызывает увеличение амплитуды колебаний на контуре из-за увеличения емкости чувствительного элемента. Снимаемое с контура напряжение высокой частоты преобразуется в постоянное, управляющее компаратором, уровень переключения которого устанавливается регулирующим элементом. Выходной сигнал компаратора управляет ключевым каскадом, нагрузкой которого является выходное реле. Для контроля уровня токопроводящих жидкостей применяются сигнализаторы уровня с контрольным электродом в качестве чувствительного элемента. Электронная схема сигнализатора генерирует слаботочное напряжение, один полюс которого соединяется с электродом, а другой заземляется. Когда контрольный электрод соприкасается с контролируемой средой, электрическая цепь замыкается и через электрод и жидкость протекает электрический ток, который усиливается и выходные реле вторичного блока становятся под ток. 6.3. Приборы Вторичные приборы предназначены для измерения силы и напряжения постоянного тока, а также неэлектрических величин, преобразованных в унифицированные входные сигналы напряжения, силы тока и сопротивления. Приборы предназначены для выполнения следующих функций: - сигнализации о выходе параметров за пределы уставок; - преобразования входного сигнала в унифицированный токовый сигнал 0-5; 4-20 мА и др. или пневматический сигнал для передачи данных в АСУ ТП; - регулирования; - вычисления, например, расхода газа и давления; - регистрации измеряемых параметров. Приборы выпускаются в общепромышленном и взрывозащищенном исполнениях. Блок искрозащиты ограничивает напряжение и ток в цепях подключения первичного преобразователя до искробезопасных значений. Обычно приборы рассчитаны на совместную работу со следующими преобразователями: - термоэлектрическими преобразователями типов ТХА, ТХК и др., для измерения температур в диапазоне от -50 до 1800 °С; - термопреобразователями сопротивления типов ТСП и ТСМ со статическими характеристиками 10П, 50П, 100П, 10М, 50М, 100М для измерения температур в диапазоне от -200 до 1000 °С; - преобразователями с выходными сигналами, изменяющимися в пределах 0-100 мВ; 0-5 мА; 4-20 мА; 0-20 мА. Регистрирующие приборы применяются как самостоятельно, так и в составе систем автоматического управления и регулирования технологическими процессами. В основу работы прибора заложен принцип электромеханического следящего уравновешивания (рис. 6.10). Усиленный и нормализованный по нижнему и верхнему пределам измерений входной сигнал поступает в усилитель небаланса, где он сравнивается с сигналом с реохорда. Усиленный сигнал небаланса подается на двигатель, который перемещает движок реохорда и связанную с ним каретку с пишущим (печатающим) узлом прибора в положение, при котором сигнал с реохорда становится равным входному сигналу. Многоканальные приборы циклически поочередно подключают каналы измерения к измерительному усилителю. Длительность цикла опроса и скорость движения диаграммной бумаги устанавливаются оператором. В одно-, двух-и трехканальных приборах может находиться соответствующее количество следящих систем и контроль параметров осуществляется непрерывно. Регистрирующие приборы выпускаются с круговой диаграммной бумагой, вертикально и горизонтально расположенной бумагой. При горизонтальном расположении диаграммной бумаги применяется как рулонная, так и складывающаяся бумага. Рис. 6.10. Регистрирующие приборы КС-2, Диск-250 Часть выпускаемых промышленностью приборов предназначена для работы с определенными типами датчиков либо входных сигналов, например, частоты вращения, термосопротивлениями и т.д., а также с унифицированными входными сигналами. При этом приборы контроля могут быть как одно-, так и многоканальные. Многоканальные приборы могут использовать циклическое измерение параметров (например, устройство многоканальной сигнализации УМС, концерн "Метран"), либо непрерывное (приборы контроля температуры ПкТ-02, ПкТ-03), (рис. 6.11). При этом в приборах первого типа используется одна схема измерения для всех опрашиваемых каналов, а в приборах второго типа для каждого из контролируемых каналов используется индивидуальная схема измерения. Приборы ПкТ-03 Приборы КПС-2, Диск-250, АВКС-2 Рис. 6.11. Приборы контроля Как правило, контролирующие приборы имеют схему контроля целостности цепи измерения (исправности датчика), которая предотвращает формирование ложного аварийного сигнала при неисправности в цепи измерения, цифровую индикацию контролируемого параметра, световую индикацию предупредительной и аварийной уставок, неисправности цепи измерения. Тахометрические измерительные комплексы предназначены для измерения и контроля частоты вращения валов агрегатов с зубчатыми ферромагничными колесами (зубьями) на валу. В составе схемы измерения имеются кварцевый и с плавно изменяемой частотой генераторы, обеспечивающие самоконтроль канала, калибровку аналоговых каналов, проверку функционирования канала. Такие тахометрические комплексы обеспечивают: сравнение результатов измерения с каждой из задаваемых уставок сигнализации (до 8 в зависимости от типа прибора), блокировку изменения выходных команд уставок при неисправностях цепей измерения (датчиков) с сигнализацией о наличии обрыва или короткого замыкания линии связи с датчиком частоты вращения (рис. 6.12). Рис. 6.12. Приборы контроля частоты вращения СгП-02, ИКЛЖ-402141 Для питания преобразователей давления, разности давлений, температуры с унифицированным токовым выходным сигналом и некоторых других датчиков применяются блоки питания. Блоки питания вырабатывают стабилизированное напряжение питания для указанных датчиков значением 24 или 36 В, при этом обеспечивают гальваническую развязку питания прибора, имеют схему защиты от перегрузки и короткого замыкания. Блоки питания обеспечивают подключение датчика по двух-, трех- или четырехпроводной схеме в зависимости от выходного сигнала датчика. 6.4. Вибрационный контроль ГПА Вибрационный контроль технического состояния ГПА обычно осуществляется двумя способами: это виброконтроль корпуса с помощью поверхностных датчиков вибрации, устанавливаемых на корпусах подшипников турбины или электропривода, а также на корпусах редукторов, и виброконтроль ротора турбины и/или нагнетателя с помощью вихретоковых датчиков относительной вибрации, которые устанавливаются на статоре и контролируют вибросмещение ротора. Виброконтроль корпуса турбо- и электропривода осуществляется аппаратурой виброконтроля с помощью пьезоэлектрических или электромагнитных (электродинамических) преобразователей (датчиков). Пьезоэлектрические датчики применяются в комплекте с виброаппаратурой типа СВКА1. Все типы используемой виброаппаратуры имеют одинаковый принцип действия и отличаются между собой только схемными решениями, элементной базой электронных блоков и конструкцией датчиков. Принцип действия аппаратуры основан на преобразовании пьезоэлектрическим вибропреобразователем вибрации в электрический сигнал и дальнейшей его обработке. Чувствительный элемент вибропреобразователя обычно состоит из двух кольцевых пьезопластин, электрически соединенных параллельно (рис. 6.13). Принцип действия вибропреобразователя основан на использовании явления пьезоэффекта. Под воздействием вибрации пьезопластина деформируется и на обкладках каждой пьезопластины появляется знакопеременный заряд, пропорциональный в рабочей полосе частот ускорению. Напряжения, создаваемые этими зарядами, поступают на дифференциальный вход согласующего усилителя КР (рис. 6.14). Согласующий усилитель в зависимости от модификации либо встроен в корпус вибропреобразователя, либо расположен отдельно. Согласующий усилитель необходим для согласования выходного сопротивления вибропреобразователя с линией связи и вторичной аппаратурой. Электрический сигнал с согласующего усилителя поступает на вход измерительного блока. Измерительный блок включает в себя следующие функциональные устройства: ячейку искрозащиты, фильтр верхних частот, интегратор, детектор среднеквадратичных значений, узел аварийной и предупредительной сигнализации. Интегратор производит интегрирование электрического сигнала и формирование амплитудно-частотной характеристики канала измерения. Виброускорение, информация о котором в виде электрического сигнала имеется на выходе вибропреобразователя, есть производная по времени от скорости, поэтому для получения информации о виброскорости необходимо произвести интегрирование электрического сигнала виброускорения. Фильтры нижних и верхних частот обеспечивают выделение вибросигнала частотой от 10 Гц до 1 кГц. Детектор выделяет среднеквадратическое значение электрического сигнала, пропорциональное виброскорости. Узел сигнализации служит для указания превышения уровня виброскорости свыше заданного значения. Временная задержка аварийной и предупредительной сигнализации может настраиваться в пределах от 0 до 10 с. Рис. 6.13. Общий вид пьезоэлектрического вибропреобразователя: 1 - крышка; 2 - чувствительный элемент; 3 - основание; 4 - защитный металлорукав для кабеля Рис. 6.14. Структурная схема аппаратуры виброконтроля: УЗ - усилитель заряда; - сумматор; ФНЧ - фильтр низких частот; ФВЧ - фильтр высоких частот; ЗУА - блок задания уровня аварии; ЗУП - блок задания уровня предаварии; I - интегратор; Д детектор среднеквадратических СКЗ значений; t зд - блок задержки срабатывания; ИП - индикатор предаварии; U/1 - преобразователь напряжение-ток; ИА - индикатор аварии; РА - реле аварии; РП реле предаварии; БВК - блок выбора канала; MUX - мультиплексор; АЦП - аналогово-цифровой преобразователь Блок контроля и индикации (БКИ) служит для визуального контроля состояния вибрации по всем измерительным каналам. На некоторых узлах ГПА, где требуется контролировать вибрацию с повышенной частотой (выше 1 кГц), например, на редукторах ГПА СТД-4000, контролируется и виброускорение. Отличие аппаратуры, контролирующей виброускорение, от описанной выше заключается в отсутствии в ней интегратора. Электромагнитные датчики (рис. 6.15) применяются в аппаратуре типа АМV-3, используемой на части агрегатов "Дон-1", "Дон-2", "Аврора", ГТ-750-6. Конструктивно датчик состоит из двухсекционной катушки, внутри которой между двух постоянных магнитов "подвешен" стержневой магнит. При колебаниях стержневой магнит движется и пересекает электромагнитное поле, генерируемое катушкой. Таким образом, выходное напряжение катушки прямо пропорционально скорости виброколебаний. Рис. 6.15. Общий вид электромагнитного датчика: 1 - постоянный магнит; 2 - пружина; 3 - инерционная масса; 4 - неподвижная катушка; 5 - основание В настоящее время электромагнитные датчики уступают место пьезоэлектрическим, так как имеют более низкую надежность, высокую стоимость, большие размеры, а также узкий диапазон рабочих температур (от -10 до 70 °С, в то время как некоторые модификации пьезоэлектрических датчиков имеют диапазон рабочих температур от -40 до 500 °С). Осевой сдвиг и вибросмещение роторов нагнетателей контролируется посредством вихретоковых датчиков вибросмещения. Вышеописанная виброаппаратура практически не применяется для виброконтроля нагнетателей, так как корпус нагнетателя имеет несоизмеримо более высокие жесткость и массу по сравнению с ротором, и поэтому изменение вибрации ротора практически не меняет уровень вибрации его подшипников. В свою очередь, опорная система турбины и турбокомпрессора (т.е. система подшипник-корпус-стойка-фундамент) более податлива и менее стабильна. В настоящее время на П "Мострансгаз" применяется различная аппаратура виброконтроля с вихретоковыми датчиками типов: КСА-15, ВСВ-331, АВКС-2, "Виброконтроль" и др. Вся аппаратура имеет идентичную конструкцию и принцип действия и отличается элементной базой электрических схем. Каждый канал состоит из вихретокового преобразователя (рис. 6.16) и вторичной аппаратуры. Преобразователь вихретоковый состоит из катушки и блока согласования (рис. 6.17), которые могут иметь одинаковое или разное конструктивное исполнение. Вихретоковый преобразователь предназначен для преобразования величины зазора между торцом катушки преобразователя и объектом контроля в электрический выходной сигнал. Блок согласования преобразует напряжение питания в радиочастотный сигнал частотой 1-2 МГц, который излучается катушкой в окружающее пространство в виде электромагнитного поля. При отсутствии металла вблизи катушки потери мощности радиочастотного сигнала отсутствуют и выходное напряжение максимально. При приближении проводящего материала к рабочему торцу катушки вихревые токи, генерируемые в поверхности материала, приводят к потере мощности радиочастотного сигнала, пропорционально уменьшается выходное напряжение генератора. Вторичная аппаратура предназначена для измерения размаха вибросмещения, ее индикации, формирования аварийной и предупредительной сигнализации, контроля исправности преобразователя. Рис. 6.16. Общий вид вихретокового преобразователя: 1 - чувствительный элемент; 2 - корпус; 3 - кабель в изоляционной трубке; 4 - разъем Рис. 6.17. Структурная схема вихретоковой аппаратуры измерения осевых перемещений и радиальных биений. Датчиковая аппаратура: Д 1 +Д 4 - вихревые датчики; ОВ - обмотка возбуждения. Блоки согласования: ГВ - генератор возбуждения; ИУ - инструментальный усилитель; Л - лианеризатор; Ф - фильтр; ИТ источник тока; стандартный выход - 4+20 мА. Процессорные ячейки: ТП - токоприемник; Ф - фильтр; АЦП - аналогово-цифровой преобразователь; Пр - процессор; ШИ - шкальный индикатор; ЦИ - цифровой индикатор; Г генератор; СЧ - счетчик; ЦИО - цифровой индикатор отображения; К - ключ; ГрИ - графический индикатор 6. 5. Измерение расхода газа Одной из важнейших задач при транспортировке газа является измерение расхода газа, причем учет расхода газа на магистральных газопроводах необходим не только для коммерческих расчетов, но и как технологический параметр режима работы системы дальнего транспорта газа. Основным методом измерения количества транспортируемого природного газа является метод определения перепада давления на сужающих устройствах, в качестве которых используются разного рода измерительные диафрагмы, сопла, трубки Вентури и т.д. В качестве приборов определения расхода газа применяются и дифференциальные сильфонные самопишущие манометры (ДСС), и более современные микропроцессорные измерительные комплексы, например "Суперфлоу-II". Формула для определения расхода газа имеет следующий вид: Qн 0,2109 d2 ( P1 P2 ) P1 , нT1 z (6.1) где Qн - расход газа при нормальных условиях ( pн = 1,0332 кгс/см 2 , Tн = 293,15 К), м 3 /ч; P P1 P2 - перепад давления на диафрагме, кгс/см 2 ; T1 - температура газа, К; z - коэффициент сжимаемости газа, характеризующий отличие реального газа от идеального; - коэффициент расхода сужающего устройства; - поправочный множитель на расширение измеряемой среды (коэффициент расширения); н - плотность газа при нормальных условиях; d - диаметр отверстия диафрагмы, мм. Перечень формул, а также таблицы и графики, по которым определяются различные поправочные коэффициенты, входящие в формулы расчета газа (6.1), приведены в Правилах измерения расхода газов и жидкостей стандартными сужающими устройствами РД 50-213-80. В этих Правилах также определены требования к исполнению и установке сужающих устройств на участках трубопроводов, требования к установке дифманометров и т.д. Важнейшим преимуществом метода перепада давления является возможность поверки и аттестации первичных преобразователей расчетным путем по геометрическим данным сужающих устройств. Аттестация вторичных преобразователей производится стандартными методами. Принцип действия ДСС основан на зависимости между измеряемым перепадом давления и упругой деформацией винтовых цилиндрических пружин, сильфонов или торсионной трубки. С помощью системы рычагов эта зависимость преобразуется в показание стрелки самопишущего прибора. Микропроцессорные измерительные комплексы являются более современными, точными и надежными системами учета расхода газа. Общий вид измерительного трубопровода с диафрагмой и микропроцессорным измерительным комплексом приведен на рис. 6.18. Рис. 6.18. Структурная схема системы измерения расхода газа методом перепада давления Стандартный измерительный комплекс ("Суперфлоу-II") состоит из датчиков давления, перепада давления и температуры. Принцип действия комплекса основан на измерении перепада давления, давления, температуры и непрерывном автоматическом вычислении расхода и объема природного газа в соответствии с Правилами измерения расхода газа и жидкостей стандартными сужающими устройствами РД 50-213-80. Структурная схема комплекса "Суперфлоу-II" изображена на рис. 6.19. Сигналы от отдатчиков поступают на входы 1-7 вычислителя. При помощи мультиплексора сигналы поступают на аналогоцифровой преобразователь (АD) и затем в центральный процессор (СРU). Процессор, выполняя команды, записанные в предварительно-программируемом запоминающем устройстве (ЕЕРRОМ), обеспечивает автоматическое непрерывное определение и отображение показаний на жидкокристаллическом дисплее (LCD), вычисление расхода газа, дистанционную передачу показаний на компьютер, автоматическое фиксирование во времени и запоминание нештатных ситуаций, хранение и передачу месячных, суточных и часовых отчетов, ввод и запоминание параметров. Рис. 6.19. Структурная схема стандартного измерительного комплекса "Суперфлоу-II": вх.1- вх.7 - аналоговые входы; MUX - мультиплексор; АD - аналого-цифровой преобразователь; CPU центральный процессор; LCD - жидкокристаллический дисплей; RАМ - оперативное запоминающее устройство; ЕЕРRОМ - предварительно- програмирующее запоминающее устройство; RТС - часы реального времени; Serial RS232С - последовательный RS232С порт; СНIТ - переносной терминал; Dвых - выходной сигнал Оперативное запоминающее устройство (RАМ) служит для хранения результатов вычислений и промежуточных величин в процессе вычислений. Встроенная литиевая батарейка (3,2 В) обеспечивает хранение данных в оперативном запоминающем устройстве и ход часов реального времени (RTC), в случае пропадания внешнего источника электроснабжения - в течение одного года. Собственный блок бесперебойного питания с аккумуляторами (емкостью 10 А·ч) обеспечивает нормальную работу вычислительного комплекса в случае пропадания электроснабжения - в течение одного месяца. Последовательный порт RS232С служит для приема и передачи данных с переносного терминала (СНIТ) или компьютера. При помощи ручного терминала или персонального компьютера со специальным программным обеспечением в вычислитель вводятся постоянные параметры: - диаметр измеряемого трубопровода; - диаметр отверстия диафрагмы; - текущее время и дата; - время цикла измерения; - тип отбора давления (фланцевый или угловой); - нормальная температура Tн , нормальное давление pн и переменные параметры (обычно один раз в сутки); - плотность измеряемого газа в нормальных условиях; - содержание азота и углерода в измеряемом газе; - барометрическое давление. Переменные параметры вводят либо вручную (через переносной терминал или персональный компьютер), используя результаты лабораторных анализов газа, либо при наличии электронных приборов определения состава газа (хроматографов) и электронных барометров - автоматически. Вычислитель имеет также программируемые дискретные выходные сигналы ( Dвых ), при помощи которых можно передавать данные о расходе в другие системы автоматики. Относительная погрешность комплекса не превышает ± 0,5 %. Определенное распространение начинает получать метод измерения расхода газа при помощи турбинных и ротационных счетчиков. Этот метод является более точным, особенно при небольших расходах газа, однако необходимость создания сложных поверочных установок сдерживает его распространение. Структурная схема турбинного счетчика приведена на рис. 6.20. Принцип действия турбинных счетчиков заключается в преобразовании скорости потока газа в частоту вращения турбины, установленной в счетчике, которая в свою очередь преобразует ее в частоту электрических импульсов. Скорость потока газа, или частота импульсов, пропорциональна мгновенному объемному расходу газа, а количество импульсов - суммарному объему прошедшего через турбинный счетчик газа за определенный период времени. Рис. 6.20. Структурная схема системы измерения расхода газа при помощи турбинного счетчика: 1 - турбинный счётчик; 2 - датчик температуры; 3 - датчик давления; 4 - электронный вычислитель Учитывая, что турбинные счетчики обеспечивают измерение расхода газа при рабочих температурах и давлениях, их показания необходимо приводить к нормальным условиям по формуле: Qн QPTн , PнTz (6.2) где Qн - приведенный к нормальным условиям объем прошедшего газа, м 3 ; Q - объем прошедшего газа при рабочих температурах и давлениях (показания турбинного счетчика), м 3 ; P давление газа в счетчике, МПа; Pн = 0,103 МПа - нормальное атмосферное давление; Tн = 239,15 К нормальная температура газа; T - температура газа в счетчике, К; z - коэффициент сжимаемости. Следует отметить, что давление на выходе газораспределительных станций, где обычно устанавливаются турбинные счетчики, невелико (0,3-0,6 МПа), в связи с чем в практических расчетах коэффициент сжимаемости z можно принимать равным единице. Структурная схема системы измерения расхода газа при помощи турбинного счетчика состоит из турбинного счетчика, датчика давления, датчика температуры и электронного вычислителя, в качестве которого может использоваться вычислитель "Суперфлоу-II ET" (рис. 6.20). В настоящее время существует еще целый ряд более совершенных приборов для измерения расхода газа, например, вихревые, ультразвуковые, щелевые расходомеры и др., однако, несмотря на определенные преимущества этих средств измерения, их применение ограничено, во-первых, изза отсутствия методик измерения количества газа при помощи этих средств, а во-вторых, из-за невозможности их поверки без предварительно созданных специальных образцовых установок. 6.6. Системы безопасности компрессорных цехов Системы безопасности работы компрессорных цехов включают в себя главным образом систему управления охранными и общестанционными кранами, включая ключ КАОС, систему автоматики пожаротушения и систему контроля загазованности. 6.6.1. Системы управления охранными и общестанционными кранами. Ключи КАОС По правилам техники безопасности компрессорный цех должен быть аварийно остановлен с отключением от газопровода и выпуском газа из технологических коммуникаций в случаях: - при пожаре в здании (укрытии); - при разрыве газопроводов высокого давления или значительных выбросов газа; - при пожаре на установках очистки, охлаждения газа и коммуникациях; - во время стихийных бедствий, создающих угрозу оборудованию и жизни людей (наводнение, землетрясение и др.). Ключи аварийной остановки станции (КАОС) обычно устанавливаются в помещения диспетчерского пункта станции (ДПКС), у главного щита управления (или операторная) цеха, у поста охраны КС на проходной. На каждый пункт управления предусмотрена раздельная прокладка линий связи. Для защиты от превышения давления на нагнетании компрессорной станции (цеха) выше допустимого предусматривается автоматическое открытие кранов № 36 и 36р на станции (цехе) с подачей сигнала диспетчеру. Для дистанционного и автоматического управления общестанционными и охранными пневмоприводными кранами (с Ду от 50 до 1400 мм), а также реализации схем аварийной остановки станции (цеха) и защиты от превышения давления в операторных КС устанавливаются системы автоматики типа "Вега" или шкафы ЩтУ-11. На ГЩУ устанавливается щит диспетчера или шкафы ШкУ-О6, (ШкС-04) с мнемосхемой кранов охранной зоны и узла подключения. Дистанционное управление кранами осуществляется с ГЩУ, путем воздействия на кнопки мнемощитов или клавиатуру компьютеров системы АСУТП, а также в качестве резервного - с аппаратной со шкафа ЩтУ-11 (или шкафов системы "Вега", ШУ-14, ШУ-28). Управление запорными кранами осуществляется электрическим или пневматическим приводом. В газовой промышленности, как правило, применяется пневматический привод, в котором в качестве рабочего агента используется предварительно очищенный природный газ (импульсный газ) с рабочим давлением от 1,5 до 8,0 МПа. Схема управления запорным краном с помощью пневматического привода приведена на рис. 6.21. Рис. 6.21. Схема управления запорным краном: 1 - переключатель; 2 - насос; 3 - фильтр; 4 - вентиль; 5 - кран; 6 - гидробаллоны; 7 электропневматический узел управления; 8 - конечный выключатель Импульсный газ через фильтр 3 и запорный вентиль 4 поступает на вход электропневматического узла управления 7. При подаче напряжения на один из соленоидов (электромагнитная катушка) открытия (О) или закрытия (З) узла управления или нажатии ручного рычага управления импульсный газ через гидробаллоны 6 и переключатель 1 поступает на соответствующий пневмоцилиндр крана. Конечный выключатель (ВК), установленный на оси крана, сигнализирует о положении крана. В качестве узлов управления кранами применяются различные типы узлов управления: - отечественного производства - ЭПУУ-2, ЭПУУ-3, ЭПУУ-4, БУЭП-160; - импортного производства - Грове, Са-дю-тарн, Камерон, ЧКД и др. В качестве примера рассмотрим схему дистанционного управления одним краном со шкафа ЩтУ11 с помощью блока БК-22 (рис. 6.22). Рис. 6.22. Схема управления краном через блок БК-22 шкафа ЩтУ-11 В управлении краном используется реле движения К1ДО (или К3ДЗ), реле контроля цепи А2-К1 и АЗ-К 1 (двухобмоточные герконовые реле) и реле-повторители К2ПО и К4ПЗ. Последовательно с обмотками реле включены резисторы, ограничивающие ток до значения, обеспечивающего нормальную работу этих реле. Диоды А2-VD1, А2-VD2,А3-VD1, А3-VD2 позволяют развязать входные цепи, а диоды А2-VD3, А3VD3 защищают контакты реле движения К1ДО и К3ДО от токов самоиндукции обмоток соленоидов. Если затвор крана находится в одном из крайних положений, то срабатывает по высокоомной обмотке I одно из реле контроля и соответствующее ему реле-повторитель. Во время хода крана, когда замкнуты оба конечных выключателя, оба реле контроля будут находиться в сработанном состоянии. Команда на перестановку может формироваться либо путем нажатия одной из кнопок SВ1ДО "Открытие", SВ2ДЗ "Закрытие" (установленных на шкафу ЩтУ-11), либо путем замыкания контактов К1К1 (К2К2) при управлении от внешних устройств с ГЩУ (мнемощит, ШкУ-06, ШкС-04, АСУТП). При передаче команды на перестановку срабатывает и удерживается реле движения. С помощью замыкающего контакта К1ДО (К3ДЗ) "плюс" от источника питания через низкоомную обмотку II реле контроля А2-К1 (А3-К1) подается на обмотку соленоида открытия ЭО или закрытия Э3, вызывая его срабатывание. При этом реле контроля остается в сработанном состоянии. После перестановки конечный выключатель размыкается и все реле данного канала (открытия или закрытия) отпускаются. Для размножения контактов реле положения кранов дополнительно введен субблок СбУ-350 к каждому блоку БК с реле К1 и К2. С помощью этих контактов осуществляется сигнализация положения кранов. При конечном положении крана горит одна из ламп (зеленая - "открыт", красная "закрыт"), во время хода крана - обе. Кроме того, с помощью этих контактов осуществляется проверка целостности цепей управления с индикацией на табло - "Обрыв цепей управления". 6.6.2. Системы автоматики пожаротушения Основными причинами возникновения аварийных ситуаций, приводящих к взрыву и пожару на компрессорных станциях, являются: нарушение целостности газовых трактов (фланцевые соединения, сварные швы, арматура, трубопроводы, оборудование и т.п.); разрушение элементов конструкций привода и нагнетателя (подшипники, уплотнения, поршни, лопатки турбин и т.д.; нарушение целостности масляных трактов (маслопроводы, масляные насосы и т.д.). Все это приводит к выбросу в помещение станции природного газа или горючего масла под высоким давлением. При наличии источника воспламенения (горячие поверхности камер сгорания и выхлопных коллекторов, электрические или фрикционные искры и т.п.) возникает пожар диффузионные горения газа и масла. При отсутствии источника воспламенения или задержке его появления в помещении образуется либо взрывоопасная газовоздушная смесь, либо еще более опасная смесь газа, паров и капель масла с воздухом, взрыв которой, как правило, приводит к серьезным последствиям. Для тушения пожаров на ГПА рекомендуется применять индивидуальные и комбинированные установки пожаротушения (КУП). Они предназначены для противопожарной защиты оборудования ГПА, газотурбинных двигателей, мотокомпрессоров, имеющих поверхности, нагретые выше температуры самовоспламенения турбинного масла. КУП предполагает две очереди ввода в действие огнетушащих веществ. Первая очередь обеспечивает ликвидацию пожара на начальной стадии развития, вторая ликвидирует возможность повторного воспламенения. Для машзалов стационарных компрессорных цехов (с ГПА типа ГТК-10, ГТ-6-750, ГТ-750-6, ГТК-5 и др.) применяются системы автоматического пенного пожаротушения (АППТ). АППТ состоит из основной и резервной емкости воды, емкости с пенообразователем, дозатора пенообразователя, основного и резервного насосов, электрозадвижек (по направлениям на каждый агрегат), сети трубопроводов и пенных оросителей, шкафов автоматического управления и датчиков пожарообнаружения. Запас воды и пенообразователя в установке пенного пожаротушения должен быть рассчитан из условия работы в течение не менее 20 мин. Для ГПА блочного исполнения (типов ГПА-Ц-6,3, ГПА-Ц-16) автоматические установки порошкового пожаротушения, состоящие из: применяются модульные - модулей (баллонов) порошкового пожаротушения, в корпусе которых совмещены функции хранения и подачи огнетушащего порошка при воздействии исполнительного импульса на пусковой элемент; - распределительных трубопроводов; - пожарных извещателей с шлейфами пожарной сигнализации и электрическими цепями питания и контроля; - блоков автоматического управления и устройств представления информации о состоянии системы пожаротушения; - устройств для сигнализации и блокировки дверей в отсеках агрегатов; Системы автоматики пожаротушения должны обеспечивать: - световую и звуковую сигнализацию о возникновении пожара с расшифровкой направления, о неисправности системы; - автоматический и дистанционный пуск установки; - автоматическое переключение электропитания с основного на резервный источник; - формирование и выдачу командного импульса для управления технологическим и электротехническим оборудованием объекта, системами оповещения о пожаре, дымоудаления, подпора воздуха, а также для отключения вентиляции, кондиционирования, воздушного отопления; - автоматический контроль шлейфов пожарной сигнализации, целостности электрических цепей питания, световой и звуковой сигнализации и датчиков, определение обрыва пиропатронов или электромагнитов; - формирование командного импульса автоматического пуска установки не менее чем от двух автоматических пожарных извещателей. Основными элементами всех систем пожаротушения, срабатывания, являются датчики пожарообнаружения. от которых зависит надежность На компрессорных станциях применяются различные типы датчиков (рис. 6.23). Системы пожарообнаружения Рис. 6.23. Типы датчиков Для защиты турбин, камер сгорания и маслоблоков ГПА типов ГТК-10, ГТ-6-750, ГТ-750-6, ГТК-5, а также отсеков агрегатов ГПА-Ц-6,3 и ГПА-Ц-16 применяются датчики типа ДПС-038 в комплекте с преобразователями ПИО-017. Для защиты авиационных двигателей типа НК-12СТ применяются тепловые дифференциальные датчики типа ДТБГ в комплекте с блоками ССП-2И. Принцип действия тепловых дифференциальных пожарных извещателей рассмотрим на примере работы датчиков ДПС-038 в комплекте с промежуточным исполнительным органом ПИО-017. Конструктивно извещатель представляет собой термобатарею, состоящую из хромелькопелевых термопар, соединенных последовательно. Термобатарея имеет малоинерционные и инерционные спаи. Принцип действия извещателя основан на возникновении термоЭДС в термопарах при наличии разности температур малоинерционных и инерционных спаев. При скачкообразном изменении температуры малоинерционные спаи нагреваются быстрее инерционных, т.е. возникает разность температур между этими спаями, в результате чего, на выходе извещателя появляется термоЭДС (36 мВ при изменении температуры на +100° С за время не более 7с), которая подается на прибор ПИО-017 и после преобразования выдается сигнализация о пожаре. В последнее время начаты опытные испытания новых пожарных извещателей: - "Диабаз-БМ", устройство сигнально-пусковое пожарное, предназначенное для обнаружения пламени очагов загорании по инфракрасному излучению, привода в действие автоматических систем пожарной защиты и сигнализации о пожаре; - "Пульсар-01", реагирующий на открытое пламя и основанный на преобразовании инфракрасного (ИК) излучения в диапазоне 1-3 мкм и температуры чувствительного элемента в электрический сигнал; - ИП329-5, предназначенный для обнаружения пламени, сопровождающегося ультрафиолетовым излучением (УФ) в диапазоне длин волн от 220 до 280 нм; - Извещатели на основе термочувствительного кабеля для защиты кабельных каналов и тунеллей; - ИП212-5 для обнаружения загорании в закрытых помещениях, сопровождающихся появлением дыма. Основным преимуществом оптических датчиков пламени является быстрота срабатывания (менее 5 с), т.е. обнаружение пожара происходит в начальной стадии развития, что резко повышает эффективность тушения. В отсеке нагнетателя агрегатов блочного исполнения рекомендуется применить извещатели типа С7698 Е1002 со встроенным контроллером в количестве не менее трех штук, которые работают в ультрафиолетовом диапазоне и критичны к масляной пленке, образующейся на оптике чувствительного элемента. В связи с наличием высокотемпературных зон (до 125 °С) в отсеке двигателя используют комбинацию из: - двух тепловых пожарных извещателей с Tсраб = 236 °С для контроля пожарного состояния района камеры сгорания; - двух тепловых пожарных извещателей с Tсраб = 321 °С для контроля пожарного состояния района отвода выхлопных газов; - двух пожарных извещателей пламени С7050 В7038 / R7404 В7001 с собственным контроллером, работающем в ультрафиолетовом диапазоне с Tэкспл от -40 до +125 °С для обнаружения пожара по появлению открытого пламени в том случае, когда температура в отсеке не достигла Tсраб тепловых извещателей. В отсеке маслоагрегатов используется комбинация из: - двух тепловых извещателей с Tсраб = 236 °С; - инфракрасного извещателя пламени С7698 Е 1002. Отсеки агрегатной автоматики, в которых размещается электронное и электрическое оборудование, а также большое количество кабеля защищаются двумя дымовыми пожарными извещателями Fenwall или ИП 212-5, контролирующими всю площадь отсека. Информация о состоянии систем пожаротушения в современных проектах выводится через контроллер (независимый от САУ ГПА) и выдается на монитор компьютера. 6.6.3. Система контроля загазованности Для контроля довзрывоопасных концентраций газа (ДВК) на КС применяются специальные газоанализаторы. В соответствии с существующими правилами датчики ДВК устанавливаются у каждого газоперекачивающего агрегата в местах, наиболее вероятных источников выделения газа, но не далее 3 м от источника (по горизонтали). Как правило, на ГПА устанавливаются 2 датчика - по одному у ГТУ и нагнетателя. На компрессорных станциях применяются в основном газосигнализаторы с термохимическими датчиками. Наличие метана довзрывоопасной концентрации в окружающей атмосфере в месте установки датчика метана определяется путем измерения теплового эффекта химической реакции беспламенного сжигания метана на поверхности измерительного элемента первичного датчика, включенного в измерительный мост, преобразования в электрический сигнал, пропорциональный концентрации метана и передачи сигнала от датчика метана к блоку измерений и сигнализаций. Газосигнализаторы призваны обеспечивать подачу предупреждающих звукового и светового сигналов при концентрации газа 0,5% объемных долей метана (или 10% НКПВ) и аварийного при концентрации 1,0% (или 20% НКПВ). Кроме того, при концентрации газа 0,5% выдается команда на включение аварийно-вытяжной вентиляции, а при концентрации 1,0% - команда на аварийную остановку газоперекачивающего агрегата. Наибольшее распространение в газовой промышленности находят системы загазованности типов ГАЗ-1М, ГАЗ-3, СТМ-10 и др. Конструктивно системы ГАЗ-1М и ГАЗ-3 выполнены в виде отдельных стоек, которые рассчитаны на обработку сигналов от 12 до 16 датчиков. Система СТМ-10 выпускается в виде отдельных приборов, количество датчиков зависит от модификации прибора и может включить в себя от 1 до 10 датчиков. В последнее время начато внедрение инфракрасных (ИК) датчиков. Эти датчики работают по принципу поглощения ИК-излучения. Луч модулированного света проектируется из внутреннего источника инфракрасного излучения на рефлектор, который посылает его обратно на пару ИКдатчиков. Один из датчиков является эталонным (опорным), а другой - активным, причем перед обоими датчиками установлены различные оптические фильтры с тем, чтобы они были чувствительными к различным длинам волн ИК-света. Горючие газы не реагируют на опорную длину волны, в то время как длина волны активного датчика поглощается горючими газами. Для определения концентрации загазованности детектор измеряет соотношение активной длины волны к опорной. Затем эта величина преобразуется в токовый выходной сигнал 4 -20 мА для передачи на внешний дисплей и системы управления. Основное преимущество инфракрасных датчиков по сравнению с каталитическими - безотказная работа при высоких уровнях загазованности (чувствительный элемент каталитического датчика при длительном нахождении в загазованной среде больше 1% перегорает, а ИК работает в диапазоне 0100% НКПВ). 6.7. Телемеханика Одной из важнейших составляющих информационно-управляющих систем предприятий газовой промышленности являются системы нижнего уровня - системы линейной телемеханики. Системы телемеханики выполняют функции основного инструмента диспетчерских служб по сбору информации и управлению технологическими объектами, а также передачи данных на верхний уровень ИУС. Сокращение потерь газа в результате разрывов газопроводов и контроль за учетом расхода газа на ГРС является основной задачей систем телемеханики. Системы телемеханики выполняют три основные функции: - управление технологическими объектами (запорная арматура, станции катодной защиты, регуляторы и т.д.); - опрос датчиков измерения параметров газа установленных на объектах газового хозяйства и отображение их значений на мониторе диспетчера (давления, температуры, расхода, потенциала трубы, параметров СКЗ и т.д.); - опрос и отображение датчиков состояния технологических объектов. Технические средства систем телемеханики состоят из двух основных частей: Пульт управления (ПУ) на базе промышленной ПЭВМ и Контролируемый пункт (КП) управления технологическим объектом. Пульт управления (ПУ) включает промышленный компьютер (класса INTEL486), модемы связи, блок бесперебойного питания, программное обеспечение. Пульт управления осуществляет следующие функции: - управление с клавиатуры технологическими объектами; - опрос всех подключенных датчиков в режиме индивидуального опроса; - выявление нештатных ситуаций путем опроса КП в непрерывном циклическом режиме на предмет определения изменений состояния параметров; - прием экстренных сообщений от КП в активном режиме работы КП; - передача необходимых данных на программно-технические средства верхнего уровня; - защита от несанкционированного вмешательства и ошибочных действий персонала путем введения двухступенчатого режима управления и присвоения паролей исполнителям. Общесистемное программное обеспечение включает: - операционную систему; - средства поддержки базы данных; - средства поддержки графического стандарта; - средства CASЕ-технологии реального времени; - средства тестирования, контроля и диагностики аппаратных и программных средств, каналов связи. Операционная система призвана обеспечивать: - запуск функциональных задач по времени или событию в мультипрограммном режиме; - анализ и обработку прерываний с сохранением программы выполняемого задания; - реализацию функций службы времени; - рестарт системы; - формирование и обслуживание очередей в соответствии с запросами; - организацию взаимодействия между заданиями по передаче данных и управлению. Контролируемые пункты (КП) предназначены для сбора информации и управления конкретным объектом газового предприятия (Крановый узел, ГРС и т.д.). КП систем старого поколения являлись обычными коммутаторами, распределяющими запросы и команды управления от ПУ на соответствующие датчики или объекты управления, согласно присвоенным им адресом (Магистраль1, Импульс-2, ТМ-120). В КП систем ТМ нового поколения (Магистраль-2, Супер RTU-1, АПК ТМ УНТК), кроме обычного набора блоков (блоки питания, коммутатор, АЦП, блоки силовых реле, модемы связи), входят процессоры (типа Intel 386), управляющие работой всего КП, анализирующие поступающую информацию от датчиков, выявляя нештатные ситуации и передавая их на ПУ. Контролируемый пункт системы телемеханики выполняет следующие функции: - опрос всех подключенных датчиков непрерывно в циклическом режиме; - сравнение уставок по всем параметрам; - выдача аварийного сигнала при выходе любого параметра за уставки; - вычисление коммерческого расхода газа (в случаях когда КП аттестовано как хозрасчетный прибор); - вычисление скорости изменения параметра; - прием управляющих сигналов от ПУ и воздействие на исполнительные органы объекта управления, согласно переданному адресу объекта; - анализ состояния цепей управления; - тестирование функциональных узлов КП. Программное обеспечение КП ТМ должно обеспечивать алгоритм работы КП, конфигурацию КП и ее изменение, загрузку паспортов параметров и объектов (адреса, диапазоны и пределы измерения параметров, текущее состояние контактов сигнализации). В случаях активного алгоритма работы КП выдает на ПУ аварийный сигнал. При пассивной работе КП выставляет сигнал "новая информация" и ждет опроса ПУ. Контролируемый пункт обслуживает несколько объектов, находящихся рядом один с другим (до 1 км). Для объектов, расположенных в одном районе, но удаленных от основных объектов более 1 км, существуют мини-КП. Мини-КП обладает ограниченными функциями (только для одного объекта) и работает с основным КП по модемам связи (энергия и связь подключена от основного КП). Пульт управления и Контролируемый пункт для передачи информации по каналам связи включают в себя модемы связи. Существуют различные модемы КП и ПУ в зависимости от вида связи: - физическая цепь (усиление сигнала происходит только на КП и ПУ); - радиокабельная связь с промежуточными усилительными пунктами (на протяжении всего канала поддерживается уровень сигнала приема-передачи 13 дБ - 0 в частотном диапазоне телефонного канала 300-3400 Гц); - радиоканал с несущей частотой около 160 мГц. Канал связи средств телемеханики является открытым селекторным каналом, когда все КП одновременно слушают ПУ и отвечают только в том случае, если их адрес совпал с принимаемым от ПУ адресом. Скорость передачи информации ТМ по каналам связи между ПУ и КП составляет для старых систем 300; 600 бит/с и новых 1200; 2400 бит/с. Под отказом системы понимается прекращение выполнения системой любых функций, приводящее к невозможности контроля, управления и защиты технологического оборудования, в течение некоторого промежутка времени независимо от наличия или отсутствия ситуации, в которой требуется выполнение данной функции. Отказами функций системы являются: - для информационных функций - прекращение сбора, обработки или передачи необходимого объема информации, увеличение погрешности измерения параметров, установленной в технической документации; - для управляющих функций - прекращение формирования или передачи команд управления, передача ложных команд; - для функций защиты - отсутствие команд (сигнализации) на ликвидацию (о возникновении) аварийной ситуации при ее наличии, ошибочная или несанкционированная выдача аварийной команды (сигнализации) при отсутствии аварийной ситуации. Надежность работы всей системы в целом, как показывает практика эксплуатации систем телемеханики, во многом зависит еще и от трех основных факторов: - надежность электропитания аппаратных средств; - защищенность аппаратных средств от воздействия окружающей среды; - надежность работы первичных датчиков, преобразователей и исполнительных механизмов. Надежность электропитания аппаратных средств телемеханики достигается путем резервирования основного питания, посредством применения агрегатов бесперебойного питания, автоматически переводящим питание аппаратуры на напряжение от аккумуляторов = 24В, при исчезновении основного питания. От воздействия перепадов температуры, влияния атмосферных осадков, а также для более надежной сохранности аппаратуру контролируемых пунктов телемеханики на трассе газопроводов устанавливают в наземных блок-боксах или подземных контейнерах типа НУП. Для защиты от ударов молнии по кабельным трассам, датчикам применяют дополнительные средства грозозащиты и контуры заземления аппаратуры. Надежность первичных датчиков (давления, температуры, потенциала, перепада), преобразователей и исполнительных механизмов определяется применением их с соответствующими техническими требованиями, аналогичными требованиям, предъявляемым к аппаратуре телемеханики. Однако большую роль в надежной работе исполнительных механизмов играют наличие и степень очистки управляющего импульсного газа, являющегося исполнительным органом при управлении пневмоприводным технологическим оборудованием. Для обеспечения органов управления импульсным газом около одного или нескольких объектов монтируют установки подготовки и резервирования импульсного газа (рис. 6.24). Рис. 6.24. Установка подготовки и резервирования импульсного газа: - обратный кран; - кран; Квх - входной коллектор; Квых - выходной коллектор; Р - рессивер- аккумулятор импульсного газа; Ф - фильтр газа; У - узел управления; Ш - шток крана; О - цилиндр открытия; З - цилиндр закрытия Они состоят из: - сосудов высокого давления (подземного или наземного исполнения), содержащие объем резервного газа, необходимого для управления, в случае отсутствия газа в магистрали; - фильтров очистки газа; - обратных клапанов для предотвращения поступления газа в магистраль с более низким давлением; - коллектора распределения импульсного газа к исполнительным механизмам. Надежность работы систем линейной телемеханики определяется совокупностью всех элементов надежности одновременно. Отказ любого элемента комплекса (аппаратура ТМ, энергообеспечение, связь, датчик, исполнительный механизм, импульсный газ) приводит к невыполнению основных функций по контролю и управлению технологическим оборудованием предприятий газовой отрасли. 6.8. Мнемощит Мнемощит предназначен для представления диспетчеру компрессорной станции обобщенной информации о состоянии контролируемых объектов, текущих значений параметров в цифровом виде газотранспортной системы с привязкой к условному графическому изображению технологических объектов, а также обеспечивает ручное управление кранами цеховой и общестанционной обвязки и исполнительными механизмами. Мнемощит является одной из важных составляющих АСУТП КС. Программное обеспечение и аппаратные средства мнемощита должны включать управление информационным полем щита по командам, поступающим от АСУТП КС. Помимо этого, программное обеспечение должно обеспечивать соответствие между данными, поступающими от АСУТП КС к индикаторам мнемощита. Конструктивно мнемощит выполняется в виде различных фрагментов для размещения на них графики, различных индикаторов и органов управления (рис.6.25). Размеры мнемощита уточняются в процессе проектирования и зависят от насыщенности рисунка мнемосхемы и размещения технических средств на мнемощите. Обычно мнемощит выполняется в напольном варианте. Рис. 6.25. Общий вид мнемощита 6.9. Автоматизированное рабочее место диспетчера компрессорной станции (АРМД КС) Автоматизированное рабочее место диспетчера компрессорной станции (КС) является основным постом управления, обеспечивающим оперативное управление технологическим процессом, контроль состояния технологического оборудования, своевременное принятие решения по нормализации внештатных ситуаций. В состав АРМД КС входят: - ПЭВМ промышленного исполнения; - пульт диспетчера КС; - комплекс программных средств, необходимых для программной поддержки информационного обмена и выполнения автоматизированных функций. АРМД КС выполняет следующие функции: - контроль параметров технологических режимов и состояния основного и вспомогательного оборудования в виде сбора информации от различных систем "нижнего уровня"; - автоматическое формирование оперативных сообщений на основе анализа аварийных и предупредительных сигналов; - формирование и ведение архивов на различную глубину; - отображение на экране дисплея видеокадров со значениями измеряемых параметров сигналов состояния в виде мнемосхем, таблиц, кривых, гистограмм; - обновление на экране с заданной периодичностью значений измеряемых параметров и сигналов состояния; - взаимодействие с оперативным персоналом в диалоговом режиме с применением манипулятора "мышь" и клавиатуры; - формирование и выдача на объекты контроля команд телеуправления и контроль их исполнения; - решение вычислительных задач в реальном времени; - формирование сменного журнала с обеспечением возможности его распечатки при передачи смены; - диагностика систем "нижнего уровня"; - выдачу на печать по запросу списка событий. Глава 7 МОНТАЖ ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ НА КС 7.1. Подготовка ГПА к монтажу Подготовка ГПА к монтажу включает несколько этапов, среди которых одним из первых является этап изучения документации. Документация, поступающая на площадку, делится условно на 3 группы. В первую группу входит документация, выполняемая проектными институтами, генпроектировщиком и его субпроектировщиками. Она включает в себя генплан с нанесением на него всех основных объектов строительства. Технологическая часть проекта КС включает в себя: узел подключения, газопроводы от узла подключения до КС, межцеховые технологические коммуникации, обвязку ГПА и всего технологического оборудования станции, включая пылеуловители, фильтр-сепараторы, аппараты воздушного охлаждения газа и узел подготовки топливного, пускового и импульсного газа. Кроме того, в состав проекта отдельными частями обычно входят следующие разделы: - строительный; - управления и автоматизации КС; - энергоснабжения, тепловодоснабжения и канализации КС; - связи и охраны окружающей среды. По каждому разделу, кроме чертежей, выполняется и пояснительная записка, в которой даются описания основных проектных решений и ссылки на технические условия (ТУ) или СНиП, по которым эти решения принимались. Основное описание проектного решения выполняется в общей пояснительной записке, которая увязывает все части проекта в единую технологическую цепочку. В проектной документации имеются технологические схемы систем, деталировочные чертежи на узлы и детали, а также представляются установочные чертежи, в которых даются высотные отметки, расстояние от устанавливаемого оборудования. Кроме этого, с проектной документацией поставляется и заказная спецификация, по которой осуществляется поставка оборудования. Во вторую группу техдокументации входят описание, чертежи и паспорта, поставляемые с оборудованием от заводов-изготовителей. В комплект заводской документации входят также отгрузочные спецификации и упаковочные листы, определяющие число отгруженных мест, их массу и место нахождения отдельных узлов и деталей. Кроме того, в состав документации входят паспорта и монтажные формуляры, необходимые для сопоставления и проверки фактических данных с данными, установленными при сборке и обкатке оборудования в условиях заводов-изготовителей. Паспорт поставляется заводом-изготовителем и является основным документом, по которому определяются все параметры работы оборудования, необходимость регистрации в органах Госгоргехнадзора, а также специфические условия монтажа, эксплуатации и ремонта. Примерный перечень документации, необходимой при подготовке к монтажу ГПА: - паспорта оборудования (машин, аппаратов, арматуры, КИП), входящего в комплект поставки, с результатами контрольной сборки и заводских испытаний; - ведомости комплектации; - технические условия или инструкции по монтажу и пуску оборудования; - формуляры с указанием фактических сборочных зазоров, полученных на заводе-изготовителе; - чертежи фундаментов под основное и вспомогательное оборудование; - установочные чертежи фундаментных рам газотурбинной установки и нагнетателя; - чертежи монтажных узлов агрегата; - тепловая схема ГТУ; - установочные чертежи рекуператора, КВОУ, дымовых труб, АВО масла; - принципиальные схемы систем топливного, пускового газа, смазки, уплотнения, регулирования и защиты; - установочные чертежи трубопроводов (технологических, топливного, пускового, импульсного газа, воздуховодов, газоходов, смазки, регулирования, уплотнения ГПА, цеховой системы регенерации масла, дренажа); - чертежи деталей и узлов трубопроводов, спецификации на оборудование, детали и узлы трубопроводов, чертежи опор и подвесок трубопроводов; - чертежи металлоконструкций, площадок и лестниц; - комплект информационных писем. Третий раздел технической документации, который поставляет монтажная организация, носит наименование - проект производства работ (ППР). В состав ППР входят технологические карты, схемы, описания, определяющие порядок и способы производства монтажных работ. Этот проект производства работ включает в себя планировку монтажных площадок, размещение на них необходимого инвентаря, подводку к ним электроэнергии, сжатого воздуха, воды. В нем также даются расчет по численности монтажников, а также потребность в материалах и инструментах. При монтаже основного и вспомогательного оборудования КС обычно составляется сетевой график, необходимый для своевременного планирования подачи оборудования, контроля за ходом работ и увязывания этого хода работ с другими субподрядными организациями: строителями, энергетиками и другими специалистами. Следующим этапом к подготовке и монтажу ГПА является оборудование самих монтажных площадок. Учитывая специфику газоперекачивающего оборудования, предмонтажную ревизию на нем, как правило, выполняют, когда агрегат уже установлен на фундамент, в связи с чем эти площадки находятся около или вокруг ГПА (рис 7.1). Монтажные площадки оборудуют местами для приема мелкого оборудования или оборудования, которое требует ревизии перед установкой в ГПА. На этих площадках устанавливают стеллажи для мелких деталей, ставят один или два стола верстака, подставки для роторов, а также устилают ряд щитов для размещения крупногабаритных узлов и деталей. Кроме того, эти площадки обязательно включают в себя места для установки электросварочного оборудования и баллонов для газовой сварки и резки, которые снабжаются соответствующим сварочным кабелем, газосварочной аппаратурой, а также шлангами для подачи кислорода и пропана. Рис. 7.1. Схема монтажа площадки для размещения оборудования ГПА: 1 - верстак; 2 - стол для дефектации; 3 - стеллаж; 4 - шкаф инструментальный; 5 - стеллаж; 6 подъемно-транспортные приспособления для турбины; 7 - подъемно-транспортные приспособления для нагнетателя; 8 - сварочный пост электродуговой сварки; 9 - сварочный пост газовой сварки; 10 компрессор воздушный; 11 - приспособление для извлечения гильзы нагнетателя; 12 - гильза нагнетателя; 13 - крышка ТНД и выхлопного патрубка; 14 - крышка турбокомпрессора; 15 - ротор ТВД; 16 - ротор ТНД; 17 - промвал Для освещения площадки и работы электроинструмента устанавливают щит с арматурой на напряжение 12 и 220 В. При совмещении работ монтажников и строителей, зону монтажа ограждают и вывешивают предупреждающие плакаты. Непосредственно рядом с монтажной площадкой оборудуют места для хранения спецодежды, переодевания, устанавливают стол со шкафом для изучения документации и ее хранения. В компрессорном цехе для монтажных и ремонтных работ проектом предусматривается установка мостового крана или кран-балки с ручным или электрическим механизмом подъема и перемещения. Для агрегатов, монтируемых в блочных укрытиях, используют, как правило, специальную грузоподъемную технику на резиновом и гусеничном ходу. Типы используемой грузоподъемной техники, приспособлений и такелаж указываются в ППР. Все строповочные и грузоподъемные средства имеют соответствующие таблички и бирки, подтверждающие их проверку и пригодность к работе. На полученном с завода-изготовителя оборудовании, сосудах и аппаратах указываются схемы строповки, места крепления строп, положение центра масс. Для установки в проектное положение на монтируемых узлах имеются грузозахватные устройства (цапфы, рым-болты). В комплекте с оборудованием поставляются специальные траверсы и опорные устройства для монтажа, а также перевода оборудования из горизонтального положения в вертикальное. Для приема и хранения оборудования на стройплощадке строятся складские помещения, наличие которых является третьим этапом подготовки ГПА к монтажу. Складские помещения оснащаются стеллажами, погрузочными механизмами и транспортными средствами. Порядок, условия приемки и хранения оборудования на складах должны удовлетворять требованиям заводов-изготовителей, обеспечивать сохранность оборудования и возможность передачи его в монтаж без дефектов, дополнительных работ по чистке, ревизии и ремонту. Оборудование, предназначенное для монтажа, обычно поставляется комплектно: габаритное оборудование - в полностью собранном виде с защитным покрытием (в упаковке), негабаритное максимально укрупненными блоками. Оборудование, поставляемое на монтажную площадку, на заводе-изготовителе подвергается контрольной обкатке, стендовым испытаниям в соответствии с техническими условиями на его изготовление и поставку. Результаты испытаний заносят в паспорта и формуляры оборудования. Оборудование ГПА должно отгружаться с заводов-изготовителей окрашенным, законсервированным и упакованным в ящики. Для удобства транспортировки крупное оборудование упаковывается по частям. Местоположение узлов и деталей оборудования указывается в упаковочных листах. По прибытии оборудования на строительную площадку необходимо произвести наружный осмотр для проверки количества мест и состояния упаковки, а при необходимости частично вскрыть упаковку для проверки узлов по упаковочным листам. К производству монтажных работ разрешается приступать только при наличии правильно оформленной документации, проекта производства работ (ППР), строительной готовности объекта, комплектного оборудования, находящегося на складе, грузоподъемных устройств и механизмов. Перед началом монтажных работ должна быть обеспечена готовность: - подъездных путей и механизмов для доставки оборудования от места выгрузки (или склада) до места установки; - укрытия ГПА (индивидуальных укрытий или цеха), обеспечивающего температуру внутри не ниже +5 °С на отметке 0 м в зимнее время, а также защиту от атмосферных осадков и пыли; - фундаментов и оснований для установки основного и вспомогательного оборудования; - перекрытий, площадок, ограждений, лестниц согласно проекту; - черных полов в турбинном отделении и в помещении нагнетателей цеха; - комплекса оборудования и материалов, предусмотренных проектом производства работ. 7.2. Приемка фундамента под монтаж Фундамент под агрегат представляет собой ответственное сооружение, от качества которого зависит нормальная, безаварийная работа газоперекачивающего агрегата. Функционально фундамент предназначен для того, чтобы принять на себя все статические и динамические нагрузки и силы реакции от газоперекачивающего агрегата во время его монтажа и работы. Размеры и конструкция фундаментов зависят не только от действующих на него сил, но и от допустимого давления на грунт, глубины промерзания грунта, конструктивных форм и особенностей рам оборудования, особенностей крепления к агрегату технологических трубопроводов и других вспомогательных систем. Подошву фундамента необходимо всегда располагать ниже линии промерзания грунта. Фундамент газоперекачивающего агрегата должен быть общим как для нагнетателя, так и для привода, и не должен жестко соединяться со стенами и фундаментами цеха (укрытия). Перед заливкой фундамента производят предварительную заливку контрольных образцов - кубиков размерами 200х200 мм. Цель этой заливки - проверить правильность подбора строительных материалов песка, щебня, цемента, а также качественного их соотношения для обеспечения необходимой прочности. Эта предварительная заливка делается до начала размещения заказов на песок, щебень, цемент. Фундаменты сооружаются из железобетона, т.е. сочетания бетона и стальной арматуры, монолитно соединенных и работающих в конструкции как единое целое. Различают следующие основные виды фундаментов, наиболее часто встречающиеся на практике: монолитные и сборно-монолитные фундаменты. Монолитные железобетонные фундаменты полностью выполняются на месте. Если фундамент заливается на месте и в его конструкции присутствуют унифицированные заводские узлы, то такой фундамент называется сборно-монолитный. При наличии слабых грунтов основание фундамента усиливают посредством свай. Сваи по способу их изготовления и погружения в грунт подразделяются на погружные, т.е. погружаемые в грунт забивкой, и набивные, изготовленные из железобетона непосредственно на месте их расположения в предварительно пройденных в грунте и заармированных скважинах. Фундаменты бетонируют без перерыва, горизонтальными слоями толщиной 300-350 мм с тщательным уплотнением глубинными вибраторами. Фиксируются данные о марке цемента, качестве заполнителей (песка, щебня, гравия), качестве и температуре бетонной массы при ее укладке, дате начала и окончания укладки бетона, температуре его во время отвердения, результатах испытания образцов. Зимой фундаменты необходимо бетонировать при положительной температуре, создаваемой искусственным обогревом, сохраняя тепло в бетоне во время его отвердения. В процессе заливки фундамента также производят заливку нескольких кубиков, которые после заливки хранятся при такой же температуре, как и основной фундамент. Эти контрольные кубики необходимы для определения времени набора прочности бетоном, не менее 70% от допустимого. Заключение о достижении этой прочности после испытаний кубиков дает специальная лаборатория. Приемку фундаментов выполняют специалисты монтажной организации совместно с представителями заказчика и строительной организации, а также завода - поставщика оборудования. Производится проверка качества бетона фундамента в отношении его монолитности и на отсутствие трещин, раковин, сколотых мест. Строительная организация при сдаче фундаментов приемочной комиссии представляет исполнительную схему фундамента с нанесенными на ней: - проектными и фактическими размерами фундаментов; - расположением закладных частей; - расположением колодцев под анкерные или фундаментные болты; - высотными отметками. Перед приемкой фундамента в первую очередь устанавливают репер в виде шаброванной площадки размером 120х120 мм, которую располагают в непосредственной близости от периметра или закрепляют в бетоне фундамента. Репером может являться опора колонны цеха или другое металлическое тело, заделанное в фундамент. Репер является контрольной точкой для вычисления высоты применяемого фундамента, вычисления размеров осей фундамента, а также размеров до анкерных болтов и расположенных закладных. При приемке фундаментов проверяется соответствие фундамента проекту. По представленной исполнительной схеме проверяют правильность разбивки осей и отметок реперов на фундаменте. Оси и реперы должны быть расположены таким образом, чтобы они не были закрыты монтируемым оборудованием. Затем проверяют габаритные размеры фундамента относительно основных осей. Далее устанавливают правильность выполнения колодцев для фундаментных болтов (по высоте, длине, ширине), отвесность и привязку их к основным осям фундамента с помощью струн, отвесов и рулетки, а также чистоту и перпендикулярность мест установки анкерных плит (рис. 7.2). Проверяют соответствие высотных отметок опорных поверхностей. Рис. 7.2. Проверка фундаментов: 1 - струны; 2 - колодцы для фундаментных болтов Таким же образом проверяются фундаменты и опоры под вспомогательное оборудование и масляное хозяйство, привязки их осей к основным осям фундамента и соответствие высотных отметок. Отклонения фактических размеров от проектных не должно превышать допусков, указанных в табл. 7.1. Таблица 7.1 Допускаемые отклонения фактических размеров от проектных на объектах фундамента Объект измерений По продольным и поперечным осям фундаментов и осям колодцев (анкерных болтов) Допускаемое отклонение от размеров, указанных на чертежах, мм ± 15 По основным размерам в плане ± 30 По высотным отметкам поверхности фундамента без учета высоты подливки - 30 По размерам колодцев для анкерных болтов в плане + 20 Вертикальность колодцев для фундаментных болтов 5 мм на 1 м длины По осям анкерных болтов в плане ±5 По отметкам верхних торцов анкерных болтов + 20 При приемке фундаментов, имеющих закладные детали, на их соответствие требованиям следует обращать особое внимание. Перемешивание бетона вибратором вблизи закладной детали в ходе заливки, как правило, затруднено, поэтому в этих местах могут оказаться пазухи, не заполненные бетоном. Выявляется это при обстукивании закладных деталей. Наиболее внимательно при приемке фундамента необходимо проверять расположение и размеры анкерных колодцев. При этом сравнивают межцентровые расстояния между анкерными болтами на фундаменте с данными чертежа завода-изготовителя рамы оборудования, которая будет устанавливаться на этот фундамент. Проверяют глубину анкерных колодцев и их чистоту. В сквозных анкерных колодцах проверяют горизонтальность нижних опорных поверхностей, к которым должны примыкать анкерные плиты. Иногда анкерные болты заливают с помощью шаблонов (рис. 7.3). Проверку их после заливки выполняют также с помощью этого шаблона. При приемке фундамента проверяют его положение относительно стен здания, опор под вспомогательное оборудование и технологические трубопроводы. В процессе проведения реконструкции и техперевооружения очень часто используют старые фундаменты. Для установки новых ГПА используют переходные рамы. Рамы могут быть сплошные, а могут состоять из отдельных опорных конструкций (рис. 7.4). Рис. 7.3. Шаблон для установки фундаментных болтов: 1 - шаблон; 2 - патрубок; 3 - фундаментный болт; 4 - опора; 5 - опалубка Рис. 7.4. Установка ГПА с переходной рамой на фундамент: 1 - рама блока ГПА; 2 - переходная рама; 3 - существующий фундамент; 4 - прокладки плоские Для установки оборудования на поверхности фундамента используют подкладные металлические площадки. По способу их установки различают три конструкции. Наиболее распространенный способ предусматривает ее установку прямо на фундамент. Для этого на фундаментах размечают площадки для установки подкладок под опорные поверхности оборудования. Для основного оборудования (турбоблок, нагнетатель и др.) размеченные площадки 200х200 мм обрабатывают с помощью зубила и молотка таким образом, чтобы подкладки укладывалась плотно на бетон (пятно контакта не менее 70% от всей площадки), без качания, с уклоном не более 0,5 мм на 1000 мм длины во всех направлениях. Установочные подкладки должны быть чисто строганными или шлифованными, а с верхней поверхности (стороны установки клиновых прокладок или рамы) иметь обработку, соответствующую классу чистоты Rа = 2,5 мкм. Толщина установочных подкладок должна быть не менее 20-30 мм. Второй тип опорных пластин-подкладок выполняется путем их заливки в сборно-монолитном фундаменте. Для сборно-монолитных фундаментов верхняя поверхность стальной плиты оголовка каждой бетонной колонны должна также соответствовать классу чистоты Rа = 2,5 мкм. Горизонтальность положения устанавливается с помощью установочных болтов, входящих в конструкцию оголовка. Уклон допускается 0,5 мм на 1000 мм длины во всех направлениях. Третий способ аналогичен второму с той лишь разницей, что заливка площадок производится с использованием анкерных колодцев, а не сразу в процессе заливки всего фундамента. Проверку площадок проводят с помощью рамного уровня (рис. 7.5). Рис. 7.5. Подготовка площадки под подкладку: 1 - металлическая плита; 2 - рамный уровень; 3 фундамент Высоту отметок установочных подкладок или верхних плит-оголовков колонн фундаментов замеряют с помощью нивелира или гидростатического уровня. Результаты проверки высотных отметок учитывают при выборе толщины постоянных прокладок под фундаментные рамы оборудования. Перед монтажом оборудования на поверхности фундамента следует сделать насечки для разрушения поверхностной бетонной пленки. Эта насечка позволит улучшить схватывание бетона фундамента и бетонной смеси подливки. После нанесения просечки поверхность фундамента необходимо продуть и промыть водой. Приемка фундамента оформляется актом, акт подписывается строительной организацией, заказчиком, представителем завода-изготовителя ГПА. 7.3. Монтаж блока нагнетателя и турбины на фундамент Монтажные работы блока нагнетателя и турбины выполняются специализированными монтажными организациями по специально разработанным проектам производства работ и инструкциям заводов-изготовителей или фирм поставщиков оборудования. Организация монтажных работ должна базироваться на принципах комплектно-блочного и крупноблочного монтажа на основе полной заводской готовности оборудования, изготовляемого в заводских условиях, поставке оборудования укрупненными узлами и блоками с заводов и производственных баз монтажных организаций. Для монтажа основного тяжелого и крупногабаритного оборудования используют краны типов КС8161, LT-1080 "LIEBHERR", СКГ 63, АС 155 "DEMAG", СКГ 40, РДК-250. Перед началом производства монтажных работ фундаментные стяжки (анкерные болты) и гайки необходимо очистить от масла, грязи, ржавчины; промыть в керосине, вытереть хлопчатобумажной чистой ветошью. Небольшие забоины, заусенцы заправить надфилем. Болты с глубокими поперечными рисками или подрезами, вырывами и смятиями резьбы следует браковать. Проверить отсутствие заедания при наворачивании на резьбу гайки. Резьбу анкерных стяжек необходимо смазать маслографитовой смазкой. Перед установкой рам нагнетателя, турбогруппы и другого оборудования на фундамент необходимо очистить все нижние их опорные поверхности от краски, консервации, ржавчины, удалить имеющиеся забоины пришабровкой. При монтаже газоперекачивающего агрегата, как правило, сначала на фундаменте устанавливают нагнетатель, а затем монтируют турбогруппу и вспомогательное оборудование. Монтируемое оборудование сначала устанавливают на деревянные бруски, а затем при помощи домкратов помещают на постоянные площадки: клиновые или плоские. В последнее время всё большее применение находят сферические площадки. Их применение резко снижает объем подготовительных работ, связанных с подготовкой площадок как клиновых, так и плоских. Монтаж нагнетателя выполняют кранами соответствующей грузоподъемности. Корпус нагнетателя устанавливают по оси фундамента на клиновые прокладки, расположенные на закладных деталях фундамента (рис. 7.6 и 7.7). Клиновые прокладки устанавливают по обе стороны каждого фундаментного болта согласно чертежу. Клиновые или плоские прокладки должны быть попарно и чисто обработаны, не иметь забоин и плотно прилегать одна к другой. К опорной поверхности закладной плиты (установочной подкладки) и опорной поверхности рамы нагнетателя прокладки должны прилегать не менее чем на 80 % своей площади. Пригонку клиньев во время установки под агрегат проверяют щупом толщиной 0,03 мм, а плотность их посадки - ударом молотка по звуку. Рис. 7.6. Установка нагнетателя на фундамент: 1 - нагнетатель; 2 - фундамент; 3 - анкерная стяжка; 4 - закладная плита; 5 - клиновые прокладки Рис. 7.7. Прокладки установочные (опорные): 1 - фундамент; 2 - болт анкерный; 3 - рама ГПА; 4 - прокладки плоские; 5 - прокладки плоские сферические; 6 - клиновые прокладки; 7 - подливка бетонная Далее, в отверстия рамы устанавливают фундаментные стяжки (анкерные болты). Анкерные болты должны занимать отвесное положение и не касаться стенок анкерных колодцев. При установке нагнетателя проверяют горизонтальность установки корпуса в двух взаимно перпендикулярных направлениях по уровню, укладываемому на разъем корпуса подшипника. Отклонение от горизонтальности допускается не более 0,1 мм на 1 м. При предварительной установке нагнетателя проверяют нивелиром расстояние от разъема корпуса подшипника до высотной отметки, нанесенной на фундаменте; отклонение положения разъема от проектной высотной отметки не должно превышать ± 3 мм. Выверку нагнетателя проводят при помощи специальных отжимных болтов. Регулировка положения нагнетателя относительно проектной высотной отметки осуществляется подбивкой клиньев. Далее проверяют положение осей всасывающего и нагнетательного патрубков относительно осей фундамента и относительно осей фундаментов разгрузочных опор. После выполнения указанных проверок, производится подготовка к заливке анкерных болтов, при этом обращают внимание на чистоту колодцев, а при отрицательных температурах наружного воздуха - и на обеспечение температурного режима подливки. После предварительной установки нагнетателя приступают к монтажу турбогруппы. Монтаж турбоблока выполняется аналогично монтажу нагнетателя. Турбоблок в конечном итоге устанавливают на клинья по продольной и поперечной осям фундамента, ориентируясь на метки, нанесенные на фундаменте, после чего в колодцы закладываются анкерные болты. После установки рамы турбоблока на клинья необходимо: проверить предварительную центровку между нагнетателем и турбиной (1-й этап); удостовериться, что расстояние от нагнетателя до турбогруппы соответствует чертежам, что обеспечит необходимый разбег промвала; убедиться, что при монтаже турбины не произошло перемещения нагнетателя и сохранены расстояния от патрубков нагнетателя до опор, а также не произошло смещения и разворота нагнетателя вокруг его оси; проверить уклоны нагнетателя и турбины. Убедившись, что нагнетатель производят корпусом турбины. сохранил свое положение, необходимые подрегулировки После обеспечения необходимых требований по центровке, высотным отметкам, расстоянию между оборудованием, производят заливку анкерных болтов. При наборе необходимой прочности производят предварительную затяжку анкерных болтов. В процессе затяжки анкерных болтов в обязательном порядке необходимо убедиться, что обеспечена необходимая прочность заливки, для чего необходимо установить индикатор и проверить вытяжку анкерного болта. Выверку рамы с турбоблоком по высотным отметкам проводят при помощи домкратов и клиньев. Окончательно пространственное положение рамы в горизонтальной плоскости выверяют гидростатическим уровнем (рис. 7.8). (Замеры производят до присоединения трубопроводов к ГТУ при необтянутых фундаментных болтах). Замеры высотных отметок выполняют при помощи двух головок гидроуровня: одну устанавливают на репер, а другую - поочередно на замеряемые реперные площадки рамы. Результаты измерения сравнивают с данными заводского паспорта или формуляра. При выверке положения рамы в горизонтальной плоскости используют требование обеспечения повторяемости результатов сборки в заводских условиях и на монтаже. При этом обеспечивается в допускаемых пределах необходимое положение корпусов и уклона роторов и обеспечение зазоров в проточных частях турбогруппы в пределах, указанных в заводских формулярах. При помощи клиньев и обтяжки фундаментных болтов необходимо добиться, чтобы результаты замеров не отличались от заводских более чем на ± 0,03 мм. После проведения предварительной затяжки проводят вторично проверку центровки турбины и нагнетателя и, если они остались без изменений, проводят ещё раз выверку рамы и приступают к окончательному затягиванию фундаментных болтов, обеспечивая при этом плотность посадки в узлах - рама, клинья, закладные пластины. После окончательной затяжки фундаментных болтов и стабильности показателей гидроуровня и центровки производят прихватку клиньев между собой электросваркой с обеих сторон сварным швом длиной не менее 25 мм. При окончательной затяжке анкерных болтов положение цилиндров турбогруппы и показания гидроуровня и центровки не должны изменяться. Момент затяжки обеспечивается специальными динамометрическими ключами. Последовательность и значение момента затяжки указываются в заводских инструкциях и рабочих чертежах фундамента. Рис. 7.8. Схема проверки отметок реперных площадок гидростатическим уровнем: 1 - рама турбоблока; 2 - реперная площадка; 3 - уровень гидростатический; 4 - репер; 5 - фундамент Проверку центровки во всех случаях выполняют с помощью специального приспособления. Центровка принимается, если несоосность осей роторов не превышает 0,1 мм и перекос осей роторов не более 0,03 мм на диаметре тарелки приспособления. Окончательно центровку проверяют после присоединения технологических трубопроводов. Приспособление для центровки снимают только после завершения сварки замыкающих стыков. Результаты центровки заносят в ремонтный формуляр ГПА. По окончании центровки устанавливают зубчатую муфту (промвал) между силовой турбиной и нагнетателем. После окончания монтажа нагнетателя и турбоблока (рис. 7.9 и 7.10) приступают к монтажу вспомогательного оборудования ГПА. Рис. 7.9. Установка ГПА на фундаменте: 1 - проектная отметка закладной детали; 2 - сферическая прокладка; 3 - подливка бетоном; 4 анкерный болт; 5 - линия основания рамы агрегата; 6 - набор прокладок; 7 - закладная плита (подкладка); 8 - фундамент; 9 - установочные болты; 10 - закладные детали Рис. 7.10. Установка ГПА в компресорном цехе на сборно-монолитном фундаменте: 1 - сборно-монолитный фундамент; 2 - турбоблок; 3 - нагнетатель; 4 - анкерная стяжка; 5 - клиновые подкладки; 6 - плита оголовка 7.4. Обвязка ГПА технологическими трубопроводами Трубопроводы, предназначенные для подачи компремированного газа на компрессорной станции, а также для обеспечения ГПА топливным и пусковым газом, проектируются в соответствии со СНиП 2.05.06-85. Остальные трубопроводы для масла, воздуха и воды проектируют в соответствии со СНиП 527-80. Технологическая обвязка выполняется по рабочим чертежам конкретной компрессорной станции. При проектировании трубопроводных систем обвязки компрессорной станции учитывают влияние нагрузок на трубопровод при эксплуатации СНиП II-6-74, проводят расчет газопроводов и их опор на прочность и устойчивость СНиП 2.05.06-85. Строительные нормы и правила определяют все требования при прокладке газопроводов на территории компрессорной станции. Межцеховые трубопроводы технологической обвязки компрессорной станции следует прокладывать подземно. Положение уложенного в грунт трубопровода в техническом отношении является оптимальным, так как окружающий грунт воспринимает все нагрузки и фиксирует положение самого газопровода. Наземная прокладка используется только непосредственно в газовой обвязке нагнетателей ГПА. При наземной прокладке трубопроводов с целью уменьшения продольных перемещений трубопровода предусматривают наличие компенсаторов П-образной, Zобразной или другой формы. Перед монтажом трубопроводов необходимо осуществить приемку и контроль качества труб и соединительных деталей (тройников, отводов, переходников, заглушек). Все трубы и узлы должны удовлетворять требованиям стандартов и иметь сертификаты качества или паспорта заводовизготовителей. Газовая обвязка нагнетателей "гитара" также поставляется на строительную площадку компрессорной станции в виде труб, соединительных деталей и монтажных заготовок (элементов трубопроводов, блоков кранов, опор), изготовленных в заводских условиях или на специальных базах и монтажных площадках в соответствии с рабочей документацией компрессорной станции. Узлы трубопроводов должны быть максимально комплектными и готовыми к монтажу. Внутренние полости элементов трубопровода и арматуры должны быть тщательно очищены от грязи, следов коррозии, посторонних предметов. В объем подготовительных работ входят разметка и резка труб, подготовка кромок под сварку. Монтаж технологической обвязки компрессорной станции выполняют в соответствии со СНиП III31-78 "Промышленное и технологическое оборудование. Монтаж", СНиП 3-05.05-84 "Технологическое оборудование технологических трубопроводов". До начала монтажа обвязки нагнетателей, подземные цеховые контуры (всасывающий, нагнетающий, цеховой и импульсный) должны быть сварены, заизолированы и уложены на проектные отметки. Подземные коллекторы на всем протяжении должны опираться на нетронутый или плотно утрамбованный грунт. К тройникам всасывающего, нагнетательного и пускового подземных коллекторов должны быть приварены вертикальные участки трубопроводов подключения нагнетателей ГПА. После выполнения 100%-го радиографического и дублирующего ультразвукового контроля сварных швов подземных цеховых коллекторов в соответствии с ВСН 167-84 и ВСН 2-12080 и проверки качества изоляции этих коллекторов выполняются засыпка, в том числе подбивка пазух под коллекторами, частичная засыпка с полной трамбовкой и окончательная засыпка траншеи. Надземная часть трубопроводов обвязки нагнетателей монтируется на опорах. Опоры технологических трубопроводов на компрессорной станции служат для восприятия нагрузок от массы обвязки, внутреннего давления, температурных деформаций газопровода. Опоры под наземными газопроводами рассчитывают на передаваемые трубопроводом вертикальные и горизонтальные усилия и изгибающие моменты. Нагрузки на опоры от воздействия ветра, изменения длины трубопроводов под влиянием внутреннего давления и изменения температуры стенок труб, определяют в зависимости от принятой системы прокладки и компенсации деформаций газопроводов. Установку (сборку), центровку и сварку трубопроводов обвязки нагнетателя до замыкающих стыков производят после монтажа упорных и скользящих опор. Расстановка и конструкция опор, а также конфигурация газовой обвязки нагнетателей - "гитары" - исключают чрезмерные нагрузки на патрубки нагнетателей ГПА. Усилия от трубопроводов, действующие на патрубки нагнетателя, не должны превышать 500 МПа в любом направлении, а момент относительно вертикальной и горизонтальной осей, лежащих в торцевой плоскости патрубков, должен быть не 1000 МПа·м. Монтируются рамы на фундаменты. На эти рамы устанавливаются опоры и блоки кранов. Все трущиеся поверхности разгрузочных опор зачищаются от ржавчины, забоин и покрываются смазкой ЦИАТИМ-221. На фундаменты монтируют блоки кранов № 1 и 2. Затем производят сборку и приварку обратных клапанов, кранов № 4, 5, 6, люк-лазов и трубопроводов до замыкающих стыков. После монтажа цеховое оборудование подготавливают к гидроиспытаниям. Заполняют водой подземные межцеховые коллекторы, а также трубопроводы обвязки нагнетателей до замыкающих стыков. Заполнение водой трубопроводов обвязки нагнетателей производится после достижения бетоном фундамента опор прочности не менее 100% от проектной. При заливке водой трубопроводов обвязки нагнетателя контролируется величина осадки фундаментов опор. После выдержки обвязки с водой - обычно 2-3 дня - выполняют центровку трубопроводов при помощи разгрузочных опор, при этом проверяется наличие касания трубопроводов на все скользящие и разгрузочные опоры. Сварку замыкающих стыков выполняют одновременно на всасывающем и нагнетательном трубопроводах при соблюдении непрерывного контроля положения корпуса нагнетателя и центровки роторов нагнетателя и силовой турбины по торцу и окружности. Контроль ведется специальным приспособлением - индикатором часового типа с ценой деления не более 0,01 мм. При подгонке и сварке замыкающих стыков температура должна быть не ниже 0 °С - для районов с умеренным климатом и не ниже минус 10 °С - для северных районов. Приспособление для контроля положения корпуса нагнетателя и центровки нагнетатель-турбина устанавливается в начале работ при подсоединении трубопроводов к нагнетателю и снимается только после проведения гидравлических испытаний. В целях уменьшения тепловых деформаций трубопроводов при сварке, предотвращения появления дополнительных усилий на патрубки нагнетателя и нарушения центровки, сварку замыкающих стыков ведут обратно-ступенчатым швом в несколько слоев. При отклонении положения корпуса нагнетателя или его центровке с турбиной более чем на ± 0,02 мм, сварку продолжают с противоположной точки окружности стыка. На импортных газоперекачивающих агрегатах типов ГТК-25И, "Коберра-182" и др., где нагнетатели газа присоединяются к всасывающему и нагнетательному коллекторам фланцами, замыкающие сварочные стыки не выполняются, но последовательность сборки обвязки нагнетателей остается прежней. Все трубопроводы независимо от способа прокладки (подземной, наземной или надземной на опорах) в процессе эксплуатации подвержены коррозионному износу от воздействия окружающей среды. Средства защиты стальных газопроводов от подземной и атмосферной коррозии предусматриваются в соответствии с требованиями ГОСТ 9.015-74 и ГОСТ 25812-83. Подземную часть трубопроводов защищают от коррозии применением разного рода защитных покрытий и средств электрохимической защиты (ЭХЗ). Трубопроводы при надземной прокладке защищают от атмосферной коррозии металлическими или неметаллическими защитными покрытиями. В качестве защитных покрытий трубопроводов применяют: мастики (битумные, камнеугольно-пеньковые), полимерные (из полиэтиленовых, полихлорвиниловых, полиамидных лент), покрытия на основе эпоксидных смол или лаков, силикатные, эмалевые и другие. Из битумных покрытий чаще всего используют битумно-резиновые мастики заводского изготовления. Для лучшего сцепления битумных мастик с изолируемой поверхностью трубы применяют специальную грунтовку (праймер). В последние годы разработана и внедрена также технология безпраймерной изоляции газопроводов с использованием нагрева изолируемой поверхности. Из полимерных изолирующих покрытий чаще применяют полиэтиленовые или поливинилхлоридные изоляционные ленты. На газопроводах и компрессорных станциях часто используют и импортные изолирующие липкие ленты типа: Поликен, Нитто, Плайкофлекс. При строительстве газопроводов также используют трубы с заводской изоляцией, а после выполнения монтажно-сварочных работ изолируют лишь места стыков труб. При эксплуатации оборудования компрессорной станции в связи с пульсацией потоков газа в трубопроводах, вибрацией от работающих ГПА в обвязке возникают недопустимые шумы. Длительное воздействие шума, особенно высокочастотного, вредно для здоровья обслуживающего технического персонала КС. Для снижения уровня и звукового давления до санитарных норм, надземные участки всасывающих и нагнетательных трубопроводов газовой обвязки центробежных нагнетателей, пусковых контурных и обводных линий должны изолироваться противошумной изоляцией (рис. 7.11). В основном применяют две группы акустических материалов: звукоизоляционная (изолирующая от проникновения шума) и звукопоглощающая (обладающая преимущественным свойством поглощать звук). Рис. 7.11. Противошумная изоляция газовой обвязки нагнетателя: 1 - трубопровод; 2 - мастика; 3 - стекловолокно; 4 - звукоизолирующий мат; 5 - сетка металлическая; 6 - лист облицовочнцовочный; 7 - саморез К первой группе относятся материалы пористо-волокнистой структуры на основе минеральной или стеклянной ваты, асбестового и другого вида волокон, пористо-зубчатой на основе пластмасс и различного вида резины. Для гашения вибрации служат вибропоглощающие материалы, поливинилхлоридные, полиэтиленовые и резиновые материалы, битумные и полимерные пластики (каучуковые, эпоксидные и другие). Ко второй группе (звукопоглощающих) материалов относятся минераловатные и акустические материалы на синтетическом связующем, базальтовые материалы и прочие - на беззащитной оболочке, а также с защитными оболочками минераловатные маты прошивные на металлической сетке, рулоны из штапельного стекловолокна на синтетическом связующем, а также холсты и маты из перепутанных супертонких базальтовых волокон. Например, в качестве акустических материалов для звукоизоляции наземного газопровода обвязки ЦБН используются (в последовательности изоляции): мастика АПМ (слой 10 мм); стекловолокно Т13, затем слой мастики АПМ и снова стекловолокно Т13; базальтовые маты МБПА (60 мм); сетка рабица, стекловолокно Т13; алюминевая (0,8 мм) окожушка или окожушка из оцинкованной стали толщиной 0,5 мм. Надземные трубопроводы защищают от атмосферной коррозии лакокрасочными покрытиями. Для уменьшения потерь теплоты и снижения уровня шума на воздуховодах и газоходах выполняется тепловая и звуковая изоляция. Изоляцию покрывают алюминиевым листом (рис. 7.12). Рис. 7.12. Теплоизоляция трубопровода: 1 - трубопровод; 2 - материал теплоизоляционный; 3 - сетка металлическая; 4 - проволока; 5 - лист облицовочный; 6 - саморезы 7.5. Монтаж вспомогательного оборудования ГПА После завершения сборки ГТУ и нагнетателей газоперекачивающих агрегатов приступают к монтажу вспомогательного технологического оборудования: воздухоподогревателей, дымовых труб, воздухозаборной камеры, АВО масла, маслобаков, других систем и обвязке их трубопроводами. Следует заметить, что наиболее оптимальным вариантом монтажа газоперекачивающих агрегатов на компрессорных станциях является тот, при котором полностью собранное в заводских условиях оборудование поставляется к месту монтажа единым блоком, не требующим после установки на фундамент дальнейшей разборки и предмонтажной ревизии. Рассмотрим порядок монтажа вспомогательных устройств на примере компрессорной станции с газотурбинным компрессорным цехом и агрегатами типов ГТ-750-6, ГТК-10. Все крупные сборочные узлы (рекуператоры, дымовые трубы, ВЗК, АВО и пр.) монтируют для каждой ГТУ на отдельных фундаментных площадках или постаментах - решетчатых металлических рамах, опирающихся на фундаментные опоры. Рамы - постаменты собирают на монтажной площадке и устанавливают краном на опоры. Рамы выверяют по осям, высоте и вертикали и закрепляют на опорах болтами. Монтаж вспомогательного оборудования ведут в соответствии с проектом производства работ автомобильными или гусеничными кранами соответствующей грузоподъемности. Внутри цеха используют мостовой кран. Монтаж выполняют в определенной последовательности, при нарушении которой работы усложняются. Сначала монтируют всасывающий тракт с воздухозаборной камерой (ВЗК), затем воздухоподогреватели (с обвязкой по воздуху, выхлопным газам), утилизаторы и выхлопные трубы. Монтаж остального оборудования выполняют в любой последовательности. Перед монтажом ВЗК производят поузловую сборку и установку на опорах и подвесках всасывающего воздуховода. Воздуховод соединяют с входным патрубком компрессора упругим компенсатором. Монтируют систему подогрева циклового воздуха. Монтаж воздухоочистительного устройства производится из маркированных узлов и деталей. Сборка ВЗК, монтаж конфузора, фильтров, устройств отсоса пыли, шумоглушителей, осуществляются на монтажной площадке. ВЗК в собранном виде монтируют на фундамент с помощью крана. На всасе перед осевым компрессором устанавливают защитную решетку. Далее, до установки дымовых труб, на опоры устанавливают секции воздухоподогревателей (рекуператоров) трубчатого или пластинчатого типа. Монтаж выполняют при помощи передвижных кранов соответствующей грузоподъемности. Транспортировку, такелаж и установку воздухоподогревателей следует производить с особой осторожностью, чтобы не нарушать их герметичность. После установки рекуператоров на фундамент производят испытания их воздухом на плотность. После осмотра и очистки монтируют участки воздуховодов от рекуператоров к камере сгорания и воздуховодов - от компрессора к рекуператорам. Монтаж воздуховодов производят по частям - узлами, которые собирают на монтажной площадке. Узлы монтируют с помощью автокранов или мостовых кранов. После установки заглушек производят опрессовку трубопроводов воздухом с избыточным давлением 1,25 Pраб. Перед окончательным подсоединением фланцев воздуховодов проверяют натяг, регулируют зазоры в стяжных устройствах линзовых компенсаторов, контролируют, чтобы присоединение фланцев не вызывало перекоса корпуса компрессора турбоагрегата, через специальные отверстия на корпусе осевого компрессора проверяют зазоры в проточной части. Для компенсации линейных расширений на трубопроводах ГТУ предусмотрены пружинные компенсаторы и скользящие опоры. Монтаж газоходов между рекуператорами и выхлопными патрубками агрегата также производится узлами, собираемыми на монтажной площадке. При монтаже газовоздуховодов ГТУ регулируют натяги пружин в опорах и подвесках. Окончательную сварку стыков газоходов производят после проверки холодных натягов. По окончании монтажа и обвязки воздухоподогревателей за ними по ходу выхлопных газов устанавливают блок секции утилизаторов для использования теплоты отходящих газов ГТУ. Систему выхлопа продуктов сгорания замыкают дымовые трубы. Дымовые трубы поступают на монтаж в виде секций. Перед монтажом секции соединяют болтами, а изнутри места соединений дополнительно приваривают электросваркой. Подъем трубы и вывод ее в вертикальное положение осуществляют одним или двумя кранами за верхние монтажные петли. После подъема дымовую трубу выверяют по вертикали и закрепляют на фундаменте анкерными болтами. В отличие от стационарных агрегатов оборудование газоперекачивающих агрегатов с авиаприводом поставляется на монтажную площадку компрессорной станции в виде отдельных транспортировочных блоков и модулей полной заводской готовности. Так, на агрегатах блочноконтейнерного типов: ГПА-Ц-16, ГПА-Ц-6,3, УРАЛ-12 после монтажа рамы турбоагрегата с нагнетателем выполняют монтаж других блоков и вспомогательных систем: - устанавливают блок камеры всасывания и соединяют его через переходник с блоком турбоагрегата; - на блоке камеры всасывания устанавливают шумоглушитель, воздухоочистительное устройство (ВОУ); - устанавливают блоки маслоохладителей, маслоагрегатов, пожаротушения, вентиляции, КИП и др.; - устанавливают на блоке турбоагрегата или опоре выхлопное устройство с шумоглушителем; - производят внутриблочные и межблочные подсоединения трубопроводов станционных систем. соединения всех трубопроводов, а также На компрессорной станции для охлаждения масла в маслосистемах агрегата обычно используют аппараты воздушного охлаждения. Охладительные секции, состоящие из теплообменных элементов, воздушных коробов с жалюзями и вентиляторов, поставляются на монтажную площадку в собранном виде. Охлаждающие секции с прикрепленными к охладителям подставками устанавливают с помощью крана на закладные части фундаментной плиты. После выверки положения, подставки охлаждающих секций приваривают к закладным деталям фундаментной плиты. Затем производят монтаж боковых покрытий, дверей и закрывающих листов АВО. Смонтированную группу маслоохладителей опрессовывают. Агрегаты маслосистемы обычно поставляются в виде отдельных блоков, собранных на заводеизготовителе. В состав блока маслоагрегатов входят: фильтры, винтовые масляные насосы уплотнения, резервный масляный насос, регуляторы давления, запорная арматура и трубопроводы обвязки. Все агрегаты собраны на общей раме. Маслобак устанавливают мостовым краном на фундаменте с нулевой отметкой. Рядом на отдельном фундаменте устанавливают блок фильтров тонкой очистки. В непосредственной близости от нагнетателя монтируют блок системы уплотнения, в состав которого входят поплавковая камера, регулятор перепада давления и газоотделитель. После монтажа основных узлов маслосистемы ГПА приступают к монтажу обвязки и сборке маслопроводов. При монтаже узлов маслоснабжения, а также системы регулирования и уплотнения нагнетателя особое внимание уделяют правильности сборки узлов, чистоте деталей и маслопроводов, плотности всех соединений. Трубопроводы, изготовленные заводом - поставщиком ГПА, поступают на площадку заглушенными, испытанными и очищенными. При блочной поставке ГТУ трубопроводы в пределах агрегата поступают собранными на раме и подготовленными к работе. Маслопроводы, которые устанавливают и собирают на монтажной площадке из стальных труб, предварительно очищают путем травления 25 %-м раствором ортофосфорной кислоты с последующей продувкой и сушкой. При сварке трубопроводов необходимо контролировать отсутствие перекосов и натягов у фланцев. Для исключения попадания сварного гратта сварку трубопроводов лучше вести с подкладными кольцами. После сборки трубопроводы опрессовывают воздухом и маслом. Пневматические испытания преследуют цель обнаружить дефекты монтажа (недоваренные стыки, отсутствие или разрыв прокладок) и тем самым избежать разлива масла. В процессе опрессовки маслом обнаруживают мелкие дефекты (поры, трещины и пр.) Гидравлические испытания проводят нагретым до 50 °С маслом при рабочем давлении. 7.6. Гидравлические испытания технологических коммуникаций компрессорной станции Газопроводы и оборудование после окончания монтажа, перед вводом в эксплуатацию или в процессе эксплуатации подвергаются испытаниям на прочность и герметичность. Основная нормативная база при производстве гидравлических испытаний определяется СНиП III-42-80*, ВСН011-88 и ВСН-012-88 часть 2. В состав основных работ по испытанию трубопроводов и оборудования КС входят: - подготовительные работы; - заполнение трубопроводов и оборудования водой; - подъем давления до испытательного; - испытания на прочность; - снижение давления до рабочего; - проверка на герметичность; - снижение давления до 0,1-0,2 МПа; - удаление воды из испытанных участков; - осушка трубопроводов; - подключение испытанных участков к действующей системе трубопроводов. Подготовительные работы включают: - определение мест установки катушек, подключения опрессовочных агрегатов и слива воды; - установление охранной зоны; - подготовку площадок и установку опрессовочных агрегатов; - монтаж шлейфов опрессовочных агрегатов и сливных трубопроводов; - организацию водозабора; - приведение в готовность аварийно-ремонтной службы; - организацию системы связи; - подготовку помещений для размещения оборудования и персонала; - выпуск воздуха из испытываемых участков трубопроводов; - отключение испытуемых участков трубопроводов от действующей схемы сферическими заглушками; - подсоединение шлейфов опрессовочных агрегатов и сливных трубопроводов к испытываемым участкам; - установку манометров и термометров. Испытание проводят на трубопроводах после окончания их монтажа, когда они собраны на опорах с установленной арматурой и с врезанными штуцерами. Одновременно с этим испытываются пылеуловители, фильтр-сепараторы, аппараты воздушного охлаждения газа, подогреватели газа, продувочные рессиверы, трубопроводы топливного и пускового газа. Генподрядчик в полном объеме передает заказчику всю исполнительную документацию по трубопроводам. Заказчик проверяет комплектность и правильность заполнения технической документации, сертификатов и паспортов на основное и вспомогательное оборудование (нагнетателей, аппаратов воздушного охлаждения газа, запорной арматуры, сепараторов и т.д.), их соответствие, сверяются исполнительные схемы со смонтированными трубопроводами, проверяются номера каждого конца труб, фланцев, арматуры, сварных стыков и клейм сварщиков. Проверяется правильность установки арматуры (по направлению потоков и ее приводов), фланцевых соединений, обратных клапанов, деталей опор. Составляется технологическая схема с указанием на ней перечня оборудования и трубопроводов, подлежащих испытанию. В зависимости от рабочего давления систему трубопроводов с оборудованием разбивают на отдельные испытываемые участки. Организация работ по проведению испытаний ведется в соответствии с инструкцией, которая согласовывается с органами Госгортехнадзора и Газнадзора. Гидравлические испытания проводятся, как правило, при положительных температурах, при этом используемая вода должна иметь температуру не ниже 5 °С. Перепад температур стенок сосудов, трубопроводов и окружающего воздуха во время испытаний не должен вызывать конденсации влаги на поверхности стенок. В крайних случаях при использовании незамерзающей жидкости допускается проведение гидравлических испытаний при отрицательных температурах наружного воздуха. В период производства гидроиспытаний при отрицательных температурах окружающей среды принимаются следующие меры: - открытые участки электронагреватели; - применение замерзания; укрываются жидкости для пологом испытания из брезента, трубопроводов под которым определяется устанавливаются температурой ее - использование для испытаний жидкости с пониженной температурой замерзания разрешается только по специальной технологии, указанной в инструкции с учетом её приготовления и утилизации; Испытания проводят на силовые заглушки, которые устанавливают по ходу газа перед краном № 7 и за краном № 8. Все краны испытываемой системы должны быть в открытом положении. Использование запорной арматуры в качестве ограничительного элемента допускается в исключительных случаях, при этом перепад давления на ней не должен превышать рабочего по паспорту. Заполнение трубопроводов водой (для испытания) производят из системы водоснабжения КС или близлежащих естественных водоемов. Выпуск воздуха из трубопроводов, при заполнении их водой, осуществляется через специальные свечи. Избыточное давление в испытываемой системе Pисп 1,25 Pраб опрессовочным агрегатом. Скорость подъема поднимают до величины осуществляется в соответствии с графиком, изложенным в инструкции по проведению гидроиспытаний. При испытании межцеховых технологических коммуникаций (трубопроводов) с различными значениями заводских испытательных давлений ( Pзав ), а также содержащих запорную арматуру, АВО газа, пылеуловители, фильтр-сепараторы и центробежные нагнетатели, испытательное давление принимается равным наименьшему заводскому испытательному давлению из всех элементов, входящих в используемый участок, но не ниже 1,25 Pисп . Значение давления при проверке на герметичность для всех категорий составляет Pраб с замером в тех же точках, что и при испытании на прочность. Продолжительность гидравлических испытаний на прочность при испытательных давлениях трубопроводов всех категорий составляет 24 ч; а с целью выявления утечек не менее 12 ч. Трубопроводы считаются выдержавшими испытания на прочность, если за время их опрессовки давление в них по показаниям манометров остается неизменным. Проверку на герметичность производят после испытания газопровода на прочность и снижения давления до максимального рабочего. В случае обнаружения утечек необходимо освободить от воды дефектный участок трубопровода или оборудования путем частичного или полного удаления воды из системы, заменить или отремонтировать дефектный элемент, заполнить систему водой и повторить проверку на герметичность. Трубопроводы считаются выдержавшими испытания на герметичность, если за время испытаний не произошло падения давления (по манометру) и в сварных швах, фланцевых соединениях, корпусах арматуры не обнаружено течи и запотевания. Удаление воды по окончании гидроиспытаний из трубопроводов и оборудования КС производят путем ее слива самотеком и продувкой воздухом или природным газом. При продувке природным газом (применяется обычно при повторном испытании технологических коммуникаций КС) давление в месте подачи не должно превышать 0,1 МПа. Осушку трубопровода осуществляют после удаления воды. Контроль за процессом осушки осуществляется по показаниям датчиков влажности воздуха или газа, устанавливаемых в местах выхода воздуха (газа) из участков трубопроводов. После удаления воды из трубопроводов и их осушки производят демонтаж всех узлов, приборов и оборудования, которые использовались при испытании и восстановлении соединений. В настоящее время для определения наличия дефектов в некачественном сварном соединением или в металле трубопровода начали использовать при производстве гидравлических испытаний метод акустической эмиссии. Метод акустической эмиссии основан на распространении и анализе акустических волн, возникающих в процессе пластической деформации и разрушения (роста трещин) в контролируемом объекте. Это позволяет сформировать систему классификации дефектов и критериев оценки состояния объекта, основанную на реальном влиянии дефектов на объект. Целью акустико-эмиссионного метода являются: - обнаружение, определение координат и слежение за источником акустической эмиссии, связанные с некачественным сварным соединением или дефектом в металле трубопровода; - оценка скорости развития контролируемого объекта. дефектов и, как следствие, предотвращение разрушения При производстве гидравлических испытаний, особое внимание следует обратить на выполнение следующих мероприятий. - временные трубопроводы, для подключения опрессовочных агрегатов, предварительно должны подвергаться гидравлическому испытанию под давлением 1,25 Pисп в течение 6 ч, с составлением соответствующего акта. Контроль за давлением при производстве гидравлических испытаний осуществляется по манометрам класса точности 1,5 ГОСТ 2405-72 со шкалой на давление, равное 3/4 значения испытательного давления; - манометры для контроля давления устанавливаются в нижней точке технологических коммуникаций. При невозможности такой установки показания манометров корректируются с учетом разности высотных отметок. Значение испытательного давления с учетом корректировки для поземных коммуникаций при этом не превышает Pзав согласно имеющимся паспортам, сертификатам на трубу, запорную арматуру и емкости, лежащие под землей на проектных отметках; гидравлические испытания на прочность корпусов нагнетателей с фланцевым соединением входных и выходных патрубков (типов НЦ-16/76, RF-2ВВ-30, PCL 804-2/36 и т.д.) в условиях компрессорной станции не производятся. Контур указанных нагнетателей испытывается гидравлическим способом с установленными на входные и выходные фланцы присоединительных трубопроводов силовыми заглушками, входящими в номенклатуру поставки фирм для импортных нагнетателей. Проверка на герметичность перечисленных нагнетателей производится при пусконаладочных работах. Испытания нагнетателей типов 370, 235, 650 при неразъемных конструкциях входных и выходных патрубков производятся при демонтированных пакетах диафрагм и закрытых отверстиях прохода пакета в крышке и корпусе специальными заглушками. 7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций В системе транспортировки газа в эксплуатации находятся газоперекачивающие агрегаты типов ГТК-5, ГТ-750-6, ГТК-10, ГТН-25 (НЗЛ), ГТ-6-750 и другие. Многие из этих агрегатов эксплуатируются более 20 лет и наработка их составляет свыше 100 тыс. часов. Агрегаты имеют неудовлетворительные технико-экономические показатели по КПД, мощности, вибрационным характеристикам, надежности и другие. Одновременно по некоторым типам ГПА уже практически прекращен выпуск основных запасных узлов и деталей. Капитальный ремонт, проводимый на этих агрегатах, уже не дает ожидаемого эффекта и восстановления основных технико-эксплуатационных показателей. Более того, как показывает практика ремонтов, чем хуже состояние агрегата, тем он требует больших затрат материальных ресурсов на восстановление и больше времени находится в ремонте. Все это естественно сказывается на работе как компрессорной станции, так и газопровода в целом. Кроме того, принятый ранее курс на использование более простых безрекуперативных схем газоперекачивающих агрегатов типов ГТК-25И, ГПА-Ц-6,3, ГТН-6 в определенной мере затормозил рост экономичности газотурбинного парка агрегатов в целом. Так, номинальный (средневзвешенный по мощности) КПД по ОАО "Газпром" изменялся следующим образом: 1970 г. - 0,248; 1975 г. - 0,262; 1980 г. - 0,265; 1985 г. - 0,267; 1990 г. - 0,266. Отсюда следует, что если остановиться только на использовании газоперекачивающих агрегатов производства до 1990 года, то темп сокращения удельного расхода топлива на собственные нужды компрессорной станции окажется весьма низким (не более 0,3% в год). Следовательно, важнейшей задачей эффективной работы газотранспортных систем является реконструкция и модернизация существующих газотурбинных установок, замена их на новые высокоэффективные агрегаты, с КПД на уровне 34-36 %. Реконструкция действующих компрессорных станций - это переустройство существующих цехов, связанное с совершенствованием газоперекачивающих агрегатов и повышение и их техникоэкономического уровня на основе научно-технического прогресса, направленного на улучшение технических характеристик ГПА при одновременном улучшении охраны окружающей среды. Например, в ОАО "Газпром" в последние годы проводились работы по реконструкции компрессорных станций типов ГТК-25И, ГТК-10И. Реконструкция газоперекачивающих агрегатов заключалась в переводе газотурбинной установки с простого цикла работы на регенеративный. В комплекс работ по реконструкции входили: - демонтаж существующего оборудования (камеры сгорания, газоходы, дымовые трубы и другое оборудование общей массой более 85 т); - перепланировка и перемонтаж вспомогательного оборудования (коллектора топливного газа, теплотрассы, технологической емкости, кабельных каналов, "свечных" трубопроводов, стеновых панелей) для монтажа нового оборудования; - монтаж нового оборудования (модернизированные камеры сгорания, воздуховоды, газоходы, утилизаторы теплоты, рекуператоры и другое оборудование общей массой более 635 т). Особенность данной реконструкции состоит в том, что монтаж рекуператоров фирмы "GEA" производился на площадке действующего компрессорного цеха. Рекуператор фирмы "GEA" представляет собой теплообменный аппарат вертикального типа со значительными размерами по высоте. Масса рекуператора составляет 58 т. В силу того, что конструкция рекуператора не позволяла при выведении его из горизонтального транспортного положения в вертикальное производить опору на "юбку" - основание, при монтаже использовались два грузоподъемных механизма со специальными приспособлениями: кран КМК-7250 грузоподъемностью 200 т и кран "LIEBHERR” грузоподъемностью 90 т. Для обеспечения сохранности коммуникаций при использовании большегрузной техники, подъездные пути и территория монтажной площадки посыпались щебнем и песком высотой 0,3 м с последующей укладкой железобетонных плит. Монтаж рекуператора производился в такой последовательности. 1. На монтажную площадку устанавливался основной кран КМК-7250. 2. Рекуператор транспортировался с места складирования к монтажной площадке на тягаче типа "FAUN" (рис. 7.13,а). 3. Устанавливался вспомогательный кран. 4. Специальными приспособлениями регенератор с помощью двух кранов приподнимался с тягача, а сам тягач удалялся с монтажной площадки. 5. Рекуператор опускался на монтажную площадку на деревянные подставки-ложементы (рис. 7.13,б). 6. Демонтировались крепления ложементов к рекуператору. 7. Рекуператор поднимался двумя кранами, удаляли транспортировочные опоры-ложементы и выводили рекуператор в вертикальное положение (рис. 7.13, в). 8. Основным краном рекуператор монтировался на фундамент (рис. 7.13,г). Рис. 7.13. Монтаж рекуператоров фирмы "GEA" на агрегатах ГТК-25И: а) транспортировка и строповка рекуператора; б) - разгрузка рекуператора; в) - перевод рекуператора в вертикальное положение; г) - монтаж рекуператора на фундамент; 1 - щебень; 2 песок; 3 - плиты; 4 - тягач; 5 - кран вспомогательный; 6 - рекуператор; 7 - траверса; 8 - укрытие ГПА; 9 - кран основной; 10 - опоры-ложементы транспортировочные; 11 - опора монтажная; 12 фундамент под рекуператор К техническому перевооружению действующих компрессорных станции относится и комплекс мероприятий по повышению их технико-экономических показателей на основе замены морально устаревшего и физически изношенного оборудования (ГПА) на новое и более производительное и надежное в работе. Например, анализ работы газомотокомпрессоров типа ДР-12 станций подземного хранения газа (СПХГ) в Касимове показал низкую надежность их в процессе эксплуатации (наработка на отказ примерно 100 ч), значительные затраты на ремонт и запчасти. При выборе нового высокоэффективного газоперекачивающего агрегата учитывались следующие требования: комплектноблочность, транспортабельность, полная заводская готовность и то, что монтаж должен производиться без разборки агрегата в существующем цехе. Этим требованиям в полной мере отвечал агрегат типа "Центавр" фирмы "Солар". В комплекс работ по техническому перевооружению станции подземного хранения газа в Касимове входили: - демонтаж газомотокомпрессоров ДР-12; - монтаж агрегатов "Центавр" фирмы "Солар". Демонтаж агрегатов ДР-12 производится последовательной разборкой на отдельные крупные узлы и детали: снимались выхлопной коллектор, поршневая группа, блоки цилиндров, компрессорные цилиндры, маховик, выкатывался коленвал. Демонтировалось цеховое вспомогательное оборудование агрегата - маслоблок, местные щиты управления, трубопроводы обвязки. На фундамент ГМК ДР-12 через переходную раму монтировался ГПА "Центавр" (рис. 7.14). Рис. 7.14. Монтаж газоперекачивающего агрегата фирмы "Солар" через проем компрессорного цеха по эстакаде: 1 - компрессорный цех; 2 - фундамент газоперекачивающего агрегата; 3 газоперекачивающий агрегат фирмы "Солар"; 4 - эстакада; 5 - тяговая лебедка; 6 - плиты; 7 щебень; 8 - песок При техническом перевооружении действующих КС (ПХГ) доля строительно-монтажных работ, как правило, не превышает 10 % общей сметной стоимости затрат на техническое перевооружение. На Касимовской СПХГ заменялось только основное и вспомогательное оборудование, т.е. монтаж ГПА производился в существующем цехе, с подсоединением нагнетателей газа к прежней технологической обвязке "гитары". Модернизация оборудования заключается в том, что в конструкцию его вносят изменения, повышающие технико-экономические показатели или облегчающие труд обслуживающего персонала. В процессе стендового испытания и эксплуатации газотранспортного оборудования компрессорной станции выявляются причины низкой надежности работы отдельных узлов и деталей, проверяется эффективность работы ГПА, после чего намечается программа модернизации оборудования. Например, работа компрессорных станций ПХГ характеризуется обычно значительной неравномерностью в процессе периодов закачки и отборов газа. Режим работы компрессорных станций носит циклический характер. Так как для нагнетателей ПХГ нельзя четко установить номинальные параметры работы, то основными техническими требованиями для них являются: - обеспечение возможно более широкого диапазона регулирования как по производительности, так и по соотношению давлений; - максимальная модернизация конструкции проточных частей нагнетателей, предназначенных для работы с различными выходными давлениями. В начальный период производится закачка газа агрегатами с нагнетателями большой производительности и меньшими степенями сжатия. В процессе заполнения ПХГ увеличивается максимальное давление закачки и, следовательно, степень сжатия. Однако все это приводило к отсутствию рациональной и эффективной загрузки ГПА в процессе закачки газа в ПХГ. В процессе проведенной модернизации ГПА были модернизированы проточные части нагнетателей, что позволило перекрыть все диапазоны рабочих параметров ПХГ, осуществляемых при помощи модернизированных сменных проточных частей нагнетателей. 7.8. Пусконаладочные работы на компрессорной станции К началу пусконаладочных работ (ПНР) должны быть завершены монтажные работы всего основного и связанного с ним вспомогательного оборудования и сооружений, в том числе: - ГПА; - газопроводов технологического, топливного, пускового, импульсного газа; - маслопроводов компрессорных цехов, насосной, склада ГСМ, системы регенерации масел; - запорной арматуры КС; - систем очистки и охлаждения технологического газа; - общестанционной установки подготовки пускового, топливного и импульсного газов; - системы охлаждения масла; - силовых кабелей и щитов КИПиА; - устройств для питания цепей управления, защиты основного и вспомогательного оборудования всеми видами питания (аккумуляторные батареи, различные устройства бесперебойного обеспечения напряжением); - средств автоматики, средств защиты; - объектов электроснабжения КС (в том числе аварийной электростанции); - систем пожарного и хозпитьевого водоснабжения, систем пенного пожаротушения; систем вентиляции, отопления, канализации, освещения; и углекислотного - сооружений связи; - станций катодной защиты, устройств заземления и молниезащиты. После монтажа оборудования и технологической обвязки компрессорной станции проводят пролазы и очистку внутренних полостей газовых коммуникаций от загрязнения (грунт, окалина, грат), случайных предметов (электродов и др.). Газопроводы и оборудование: всасывающие и нагнетательные трубопроводы КС (от узлов подключения до пылеуловителей и АВО газа); дренажные и выпускные трубопроводы в пределах КС; межцеховые технологические трубопроводы; центробежные нагнетатели; АВО газа; подогреватели газа; сосуды, работающие под давлением (пылеуловители, фильтр-сепараторы, ресиверы, адсорберы); трубопроводы топливного, пускового, импульсного газа по окончании монтажа перед ПНР должны быть испытаны на прочность и герметичность гидравлическим способом. В дальнейшем после гидравлических испытаний в процессе продувки газовых коммуникаций производится окончательная очистка технологических трубопроводов и оборудования. К пусконаладочным работам относятся: - наладка систем газоперекачивающих агрегатов по механике, электрике, КИПиА; - наладка внешнеплощадочных электрооборудования; и внутриплощадочных систем электроснабжения и - наладка систем подготовки технологического газа (пылеуловителей, фильтр-сепараторов, АВО газа); - наладка запорной и регулирующей газовой арматуры КС включая охранные краны; - продувка и заполнение газом технологических трубопроводов КС до агрегатных кранов, включая пылеуловители и АВО газа; - продувка и проверка на плотность линии сброса конденсата, наладка системы сбора конденсата; - наладка блоков подготовки топливного, пускового, импульсного газа и пункта редуцирования газа на собственные нужды; - наладка общестанционных систем хранения и регенерации масла, установок подготовки масла и насосов склада ГСМ; АВО масла; - подготовка маслопроводов системы маслоснабжения; прокачка общестанционных маслосистем от склада до агрегатов; прокачка маслопровода ГПА; - наладка систем обеспечения КС сжатым воздухом (воздушные компрессорные); - наладка станционной системы автоматики, общестанционных щитов управления КС; - наладка систем пожаротушения; - наладка теплоутилизационных систем, котельных, систем теплоснабжения; - наладка систем водоснабжения; - наладка канализационных и очистных сооружений, насосных; - наладка аварийных электростанций и электростанций собственных нужд; - наладка систем промышленной вентиляции; - наладка систем телемеханики. Остановимся более подробно на наиболее объемных и важных пусконаладочных работах. Одной из первоочередных работ при ПНР на компрессорной станции являются работы по складу и насосной ГСМ. После проведения монтажных работ по складу и насосной ГСМ на компрессорной станции производят опрессовку емкостей хранения масла для проверки их герметичности. В зависимости от размеров и типа емкостей определяют способ проверки герметичности. Это может быть проверка сварных стыков на протечки с помощью керосина и мела для сварных емкостей объемом более 50 м 3 , либо заполнение водой для емкостей меньшего подтверждается актом установленной формы, затем теплоизоляцией. объема. Проверка герметичности емкости оборудуются наружной При применении подогрева емкостей, посредством расположенных внутри теплообменников, производят их проверку на прочность и герметичность. Далее проверяют работу дыхательных клапанов, указателей уровня, составляют протокол проверки защитного заземления. Таким образом, после окончательной очистки емкостей склад ГСМ готов к приемке на хранение масла. Ход работ по пусконаладке насосной ГСМ имеет такую последовательность: - производят химическую очистку внутренних поверхностей труб промывкой 15-25%-ным раствором ортофосфорной кислоты с последующей продувкой и осушкой горячим воздухом; - промывку производят с помощью специальной установки, состоящей из отдельного бака, центробежного насоса и системы трубопроводов с арматурой; - выполняют ревизию насосов, фильтров, центрифуг, арматуры, установок подготовки и регенерации масел, склада масел; - после заполнения маслом и устранения утечек, производят опрессовку маслопроводов от склада масел до агрегатов; - для окончательной очистки внутренних полостей указанных маслопроводов производят прокачку маслом, нагретым до температуры 50 °С. В процессе прокачки загрязненное масло очищают в центрифугах или фильтр-прессах. Началом пусконаладочных работ на ГПА в цехе считают прокачку маслосистемы агрегатов. Прокачка агрегатов имеет целью осуществить промывку маслопроводов, монтируемых на станции, а также проверку плотности и работоспособности всех элементов маслосистемы. От качества прокачки в значительной степени зависит срок службы подшипников и зубчатых передач, надежность работы узлов системы регулирования. Для этого предусматривают специальную схему прокачки масла, в которой используют пусковой и винтовой насосы (в зависимости от типа ГПА). Схему собирают таким образом, чтобы обеспечить максимальные расходы и большие скорости масла по маслопроводам. Двигаясь с большой скоростью, масло выносит песок, окалину, сварочный грат. Температуру масла при прокачке поддерживают в пределах 50-70 °С. Прокачку, как правило, ведут в несколько этапов. Вначале прокачку осуществляют в обвод трубных пучков аппаратов воздушного охлаждения масла (АВО масла), а также в обвод подшипников и системы регулирования (если рабочая среда - масло), со сбросом масла из напорных линий непосредственно в грязный отсек бака. Затем прокачку ведут через трубные пучки АВО масла в обвод подшипников и регулирования. И, наконец, прокачивают систему регулирования, предварительно сняв золотники и шайбы. Обычно применяют четыре способа прокачки масла: 1 - через сетки; 2 - через подшипники без сеток; 3 - через развернутые вкладыши подшипников без сеток; 4 - без сеток в обвод подшипников. При первом способе масло прокачивается через сетки, установленные на трубопроводах перед подшипниками. Применяют сетки двух видов: колпачковые и плоские (рис. 7.15). Сетки задерживают грязь, попавшую в системы. О загрязнении сеток судят по повышению давления масла в системе. В этом случае останавливают насос и меняют или очищают сетки, после чего продолжают прокачку. При этом способе нет надобности в ревизии и очистке узлов агрегата после прокачки. Отрицательной стороной этого способа является малая эффективность в очистке системы из-за небольшой скорости прокачки. Рис. 7.15. Сетки для очистки масла: а - колпачковая; б - плоская Второй способ очистки лучше, так как создаются большие скорости, чем при очистке сетками. Однако после этого необходимы не только ревизия, но и промывка всех подшипников и узлов маслосистемы. Более распространен третий способ - с выемкой верхних половин вкладышей подшипников и поворотом нижних на 20-30° до открытия отверстий, по которым масло подводится к вкладышам (рис. 7.16). При этом грязное масло, минуя баббит вкладыша, сливается напрямую в картер подшипника. Рис. 7.16. Разворот вкладыша при прокачке масла Самым эффективным является четвертый способ, при котором масло от подводящего к подшипникам коллектора отводится (гибким шлангом) в грязный отсек маслобака. При таком способе не требуется дополнительная разборка узлов (блочных ГПА) для ревизии и очистки. Прокачку масляной системы агрегата выполняют обычно в такой последовательности: - получают полный анализ заливаемого масла и заключение химической лаборатории о его пригодности к эксплуатации; - собирают схему заливки масла данного агрегата; - устанавливают необходимые заглушки, перемычки, обводы; - проверяют готовность заливочного насоса, чистоту маслобака и состояние фильтров; - со склада ГСМ производят закачку масла в бак до верхнего допустимого уровня; - устраняют возможные утечки; - проверяют работу пускового масляного насоса смазки и правильность направления его вращения; - записывают давление масла в смазочной системе до и после фильтров тонкой очистки (ФТО). К маслосистеме подключают маслоочистительную установку: центрифугу, фильтр-пресс, электроподогреватель. Необходимо обеспечить температуру масла в баке не ниже 50 °С на время прокачки Параллельно с прокачкой маслосистемы загрязненное масло из "грязного" отсека бака очищают центрифугой или фильтр-прессом. В процессе прокачки проводят периодический осмотр и чистку фильтров: перед подшипниками, блоком регулирования, реле осевого сдвига, а также сетчатых фильтров между грязным и чистым отсеками бака, руководствуясь падением давления в смазочной системе и увеличивающимся перепадом на фильтрах тонкой очистки (ФТО), но не реже одного раза в сутки. При увеличении перепада на ФТО до 0,15-0,18 МПа, переключаются на резервный фильтр и заменяют (или чистят) фильтрующие элементы. Время прокачки определяется полным удалением взвешенных частиц, загрязняющих масло, и конролируется по анализам масла и чистоте фильтров. Обычно считают прокачку удовлетворительной, если при непрерывной работе насоса в течение 7-8 ч и температуре масла не ниже 50 °С все фильтры остаются чистыми. Желательно при окончательном контроле чистоты маслосистемы ГПА перед подшипниками и блоком регулирования установить сетки с марлевым фильтром. При наличии следов загрязнения марлевых фильтров прокачка должна быть продолжена. После прокачки масло полностью сливают из системы в емкость грязного масла и проводят повторную очистку маслобака и фильтров. Снимают обводы и временные заглушки. Окончание прокачки оформляют актом, в котором указывают, что маслосистема агрегата готова к заливу свежего масла. После промывки, проверки, настройки маслосистемы и системы регулирования ГПА приводится в состояние готовности к пуску. Одновременно с монтажом станционных газопроводов и оборудования КС при подготовке газопроводов технологического, топливного, пускового и импульсного газа к эксплуатации производится ревизия всей запорной арматуры. Вся запорная арматура КС должна иметь: - нумерацию, согласно оперативной технологической схеме, и указатели ее открытия и закрытия; - технологические манометры для замера давления по обе стороны арматуры; - указатели направления движения газа. До подачи газа в технологические коммуникации, при ревизии и подготовке к работе запорной арматуры проводят следующие работы: - проверяют на прочность и плотность трубопроводов импульсную обвязку запорной арматуры; - выполняют дренаж влаги из корпусов шаровых и пробковых кранов; - проверяют состояние болтовых и ниппельных соединений, при необходимости их подтягивают; - контролируют набивку кранов смазкой, при ревизии ручного привода крана проверяют крайние положения затвора и работоспособность крана с помощью штурвала; - гидросистему кранов заполняют гидравлическим маслом или специальной жидкостью; - после ревизии ручных насосов проверяют работоспособность кранов с помощью этих насосов. (Первоначально кран открывают и закрывают вручную, после чего его можно опробовать приводом); - при ревизии пневмогидравлического привода каждого крана проверяют уплотнения и ликвидируют утечки гидравлической жидкости; - проверяют ход поршня гидроцилиндра и затвора, регулировку в случае необходимости крайних положений хода поршня, а также соответствие положения указателя крана положению затвора; - при ревизии системы управления краном производят продувку трубок импульсного газа, осмотр адсорбента (селикагеля) в фильтр-осушителе, обтяжку резьбовых соединений системы; - проверяют герметичность и работоспособность электропневмоклапанов управления, производят соединение электрических цепей блока управления с конечными выключателями; - после подачи газа в импульсные трубопроводы производят проверку работоспособности каждого крана с помощью местного пневмогидравлического управления, а также регулировку скорости перестановки крана и настройку срабатывания конечных выключателей, то есть отключение соленоидов блока управления электрической цепи при положениях крана "Открыто", "Закрыто"; После подачи газа в технологические газопроводы: - производят осмотр кранов; - контролируют состояние уплотнений шпинделя, узла крана, поршней и штоков гидропривода, мультипликатора, разъемных соединений; при необходимости - уплотнения заменяют; - подтягивают все болтовые и ниппельные соединения; - мультипликаторы наполняют смазкой по мере необходимости ее расходования; - настраивают узлы управления импульсным газом в ручном режиме; и опробывают перестановку общестанционных кранов - проверяют дистанционное управление кранами с пульта управления; - выполняют наладку и опробывание автоматической перестановки агрегатных кранов (с заполнением контура нагнетателя) и всех общественных кранов. Проверку работоспособности и окончательную наладку систем управления кранами производят в ходе комплексных испытаний при пуске агрегатов "на кольцо" и под нагрузку. После проверки работоспособности арматуры в системе автоматики КС проводят приемку арматуры в эксплуатацию. Очистка газа от жидких и твердых примесей является одним из основных технологических процессов компрессорной станции. Для отделения от природного газа жидких и твердых примесей (вода, масло, конденсат, песок, сварочный грат, окалина, пыль) перед компремированием, газ на компрессорной станции должен пропускаться через сепарационные устройства различных типов (пылеуловители и фильтрсепараторы). Блоки сепарации должны работать бесперебойно, предотвращая попадание загрязнений в центробежные нагнетатели, технологическое оборудование, регуляторы давления, конрольно-измерительные приборы и т.п. При первом пуске ГПА на входных решетках пылеуловителей и предохранительных решетках нагнетателей может происходить налипание загрязнений, гидратообразование. Гидравлическое сопротивление при этом может достигать 0,3-0,5 МПа. Это может привести к повреждению внутренних элементов пылеуловителей, помпажу нагнетателей. При возникновении перепада на решетках более 0,1 МПа надо своевременно переводить центробежные нагнетатели на режим "кольцо". При необходимости ГПА останавливают и чистят решетки. Чтобы подготовить установки очистки газа к эксплуатации, на компрессорной станции необходимо выполнить цикл пусконаладочных работ. Целью пусконаладочных работ является подготовка смонтированного технологического оборудования системы очистки газа к испытаниям и эксплуатации. До подачи газа производят вскрытие пылеуловителей и фильтр-сепараторов для осмотра внутренних устройств, определения работоспособности сепарационных элементов, трубных досок, фильтрующих элементов и пр. В случае необходимости, заменяют дефектные наконечники циклонных элементов, фильтр-патроны. Выполняют ревизию и настройку предохранительных клапанов на пылеуловителях и выходных трубопроводах фильтр-сепараторов. Проводится ревизия и настройка датчиков уровня и клапанов систем сброса конденсата и механических примесей. После заполнения газом устройств очистки технологического и топливного газа, в том числе линии сброса конденсата, проверяют на плотность под рабочим давлением, контролируют и устраняют утечки газа. После подачи газа производят наладку системы автоматического сбора и сброса конденсата пылеуловителей, фильтр-сепараторов. Проверяют уровень жидкости в аппаратах очистки, включение, выключение устройств подогрева. При пусконаладочных работах на КС одним из основных мероприятий после проведения гидравлических испытаний технологических коммуникаций являются продувка и заполнение газом полостей смонтированных газопроводов с целью удаления остатков воды, загрязнений и вытеснения воздуха. Основанием для выдачи разрешения на подачу газа является акт проведения гидравлических испытаний и очистки полости трубопроводов, а также специально разработанная инструкция по подаче газа в технологические коммуникации. Подача газа в технологические трубопроводы организуется следующим образом: 1. Установить в положение "Закрыто" следующие краны на технологических трубопроводах (см. рис. 2.8): - отключающие краны на входном и выходном коллекторах и их байпасах 7, 7р, 8, 8р; - свечной кран № 17; - свечные краны на пылеуловителях; - краны на всех агрегатах согласно инструкции по эксплуатации КС; - краны (задвижки) на дренажных линиях всех коммуникаций; - краны (задвижки) на дренажных линиях всех пылеуловителей; - отключающие краны с ручным управлением секций АВО газа. 2. Установить в положение "Открыто" следующие краны на технологических трубопроводах: - отключающие краны на входных и выходных трубопроводах пылеуловителей; - обводной кран АВО газа; - свечные краны секций АВО газа; - краны на линии рециркуляции 6А и 6АР; - свечной кран № 18 на узле подключения на выходном коллекторе. Медленно открывая байпас (кран № 7р), произвести вытеснение воздуха из технологических трубопроводов через свечу № 18. Вытеснение воздуха из коммуникаций должно производиться газом с давлением не более 0,1 МПа в месте его подачи. Вытеснение газовоздушной смеси считается законченным, когда содержание кислорода в газе, выходящем из газопровода, составляет не более 2 %. После окончания вытеснения воздуха закрыть свечной кран № 18 и полностью открыть краны № 7р и 8р и поднять давление газа в технологических коммуникациях до выравнивания давления до и после отключающих кранов КС. По достижении перепада давления на отключающих кранах 0,1-0,2 МПа открыть краны № 7 и 8 и закрыть кран № 7р. Это делается во избежание гидравлического удара, который был бы возможен при открытии кранов без предварительного заполнения технологических коммуникаций цеха. При наборе определенного давления в полости трубопроводов и оборудования производят выпуск газа с загрязнениями через дренажные и свечные трубопроводы. Эффективность процесса продувки достигается подбором определенных давлений, скоростей подачи и выпуска газа. Процесс продувки считается законченным, когда через свечные и дренажные трубопроводы выходит чистый и обезвоженный газ. Далее открываются отключающие краны секций АВО газа, закрываются свечные краны и осуществляется продувка и заполнение трубных пучков секций АВО. После подключения секций к технологическим коммуникациям закрывают обводной кран на АВО газа. Следует отметить, что продувка и заполнение секций АВО газа осуществляется чистым газом после заполнения технологических коммуникаций во избежание попадания в них посторонних предметов, грязи, сварочного грата. Для обеспечения газоперекачивающих агрегатов топливным и пусковым газом, а также для управления и перестановки импульсным газом кранов, на компрессорных станциях предусмотрены блоки подготовки топливного, пускового и импульсного газа (БПТПИГ). В них производят очистку, подогрев, замер расхода и редуцирование газа. Целью пусконаладочных работ на БПТПИГ является подготовка блока к работе и дальнейшей эксплуатации. До подачи газа проверяют технологическую схему блока в соответствии с проектной документацией. Контролируют пригодность к эксплуатации всех манометров, датчиков температуры, других приборов КИПиА. Проверяют правильность установки всех трехходовых и обратных клапанов, входных и выходных трубопроводов блока. Выполняют ревизию и настройку предохранительных клапанов БПТПИГ и сепараторов газа. Вскрывают фильтр-сепараторы топливного, пускового и импульсного газа: в случае необходимости заменяют дефектные фильтр-патроны. Производят настройку датчиков уровня жидкости и клапанов системы сброса конденсата из фильтр-сепараторов. Продувку и заполнение газом трубопроводов и оборудования БПТПИГ осуществляют в такой последовательности: - продувка и заполнение газом участков трубопроводов от отборов до блока подготовки топливного, пускового и импульсного газа; - продувка и заполнение газом БПТПИГ. При проведении продувки блока регуляторы давления демонтируются, на их устанавливаются технологические катушки. Мерные диафрагмы также подлежат демонтажу. место При продувке и заполнении газом БПТПИГ, газ в блок подается через частично открытый входной кран при полностью открытом свечном кране. Затем закрывают свечной кран и проверяют герметичность всего оборудования БПТПИГ. Первую проверку проводят при давлении газа в системе 0,3 МПа. Герметичность проверяют при помощи газоанализатора и нанесения мыльного раствора на участки резьбовых и фланцевых соединений. Производят продувку оборудования блока для вытеснения воздуха газом. Затем проверяют герметичность всех сосудов и коммуникаций блока рабочим давлением газа. Настраивают регуляторы давления пускового и топливного газа. Подключают мерную диафрагму расхода газа, настраивают датчики температуры и давления. Далее включают в работу подогреватель топливного и пускового газа. При подготовке к пуску подогревателя газа производят настройку предохранительного клапана, терморегулятора, системы зажигания. При пуске подогревателя настраивают регуляторы температуры газа, теплоносителя, регуляторы давления газа. Регулируют факел горелки. По системе блока БПТПИГ и подогревателя газа производят комплексное опробирование и ввод в действие автоматики и блоков КИПиА. Продувку и заполнение газом трубопроводов и оборудования систем топливного, пускового и импульсного газа от БПТПИГ до ГПА и кранов также осуществляют в определенной последовательности: - продувка и заполнение газом трубопроводов импульсного газа от БПТПИГ до крановых узлов; - продувка и заполнение газом трубопроводов топливного и пускового газа от БПТПИГ до агрегатных кранов № 11, 12; - продувка трубопроводов топливного и пускового газа в пределах ГПА. Продувка и заполнение газом трубопроводов топливного, пускового и импульсного газа производится так же, как и на технологических коммуникациях компрессорной станции. Продувка трубопроводов топливного газа ГПА во избежание попадания сварочного грата, грязи и посторонних предметов в топливную систему, производится в обвод стопорного и регулирующего клапанов, а на топливный коллектор ГТУ устанавливают временный обводной трубопровод (свечу) с выводом за пределы цеха в безопасное место. Открывая кран № 12 бис, продувают топливный коллектор ГПА. Продолжительность продувки не менее 5 мин до выхода чистого газа. Аналогично продувают газом пусковой коллектор, устанавливая перед турбодетандером обводной трубопровод. К пусконаладочным работам на компрессорных станциях магистральных газопроводов, кроме комплекса наладочных работ на оборудовании КС, выполняемых в период индивидуальных испытаний, относится и комплексное опробование оборудования. Оно включает в себя опробование вхолостую и на рабочих режимах систем, состоящих из газоперекачивающих агрегатов и вспомогательного оборудования, входящих в пусковой комплекс данной КС для определения надежности их совместной работы и готовности объекта к вводу в эксплуатацию. Работы в период комплексного опробования так же, как и сроки проведения индивидуальных испытаний в ходе ПНР, осуществляются в соответствии со специально разработанными программой и графиком. К примеру, в период проведения комплексных испытаний при ПНР проводится следующее. 1. Наладка и опробование автоматической перестановки агрегатных и общестационных кранов с заполнением контура нагнетателя. 2. Наладка и опробывание автоматической перестановки станционных кранов с проверкой работы КАОС. 3. Пробные пуски агрегатов от турбодетандера и на "кольцо" с проверкой работоспособности всех систем. 4. Пуск агрегатов под нагрузку. Проведение комплексных испытаний. 5. Пуск резервной электростанции и проведение испытаний автоматического перехода электроснабжения сети на резервную электростанцию и обратно. 6. Испытание всего комплекса оборудования в течение 72 ч. Окончание пусконаладочных работ на КС (окончание комплексного опробования оборудования) является непрерывная работа газоперекачивающих агрегатов и постоянная или поочередная работа всего вспомогательного оборудования КС по проектной схеме на параметрах, позволяющих обеспечить нормальную эксплуатацию. Окончание пусконаладочных работ оформляется актом передачи оборудования в эксплуатацию по специальной форме. К акту должна прилагаться следующая исполнительно-техническая документация: - журнал производства пусконаладочных работ; - промежуточные акты на проведение пусконаладочных работ; - перечень установок устройств, приборов и средств автоматизации и значений параметров наладки систем автоматического управления (регулирования); - программы и протоколы испытания систем; - один экземпляр рабочих чертежей со всеми изменениями, внесенными в процессе производства пусконаладочных работ; - паспорта и инструкции заводов-изготовителей оборудования, приборов и средств автоматизации, дополнительная техническая документация, полученная от заказчика в процессе пусконаладочных работ. Глава 8 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ГАЗОТУРБИННЫМ ПРИВОДОМ 8.1. Основные положения и виды технического обслуживания ГПА Под понятием техническое обслуживание агрегата следует понимать всю совокупность мероприятий, которые служат для поддержания и восстановления рабочих характеристик газоперекачивающего агрегата и включающего текущее обслуживание ГПА, контроль за его работоспособностью и диагностикой отказов, а также проведение ремонтно-восстановительных работ. На компрессорной станции действует регламент технического обслуживания (РТМ 108.022.10577), предусматривающий проведение комплекса работ по поддержанию газотурбинного газоперекачивающего агрегата в работоспособном состоянии в течение установленного заводомизготовителем моторесурса. Регламент предусматривает проведение следующих видов работ: - техническое обслуживание работающего (ТО 1-3) или находящегося в резерве (ТО 1-5) агрегата, включающего технические осмотры, проверки состояния, контроль и измерение рабочих параметров и другие виды работ в зависимости от времени наработки или нахождения ГГПА в резерве; - ревизию камеры сгорания и нагнетателя (ТО-4); - средний и капитальный ремонты. Средний ремонт - комплекс профилактических работ на отдельных узлах ГПА, выполняемых для восстановления эксплуатационных характеристик агрегата при падении номинальной мощности агрегата не более чем на 15% и обеспечение его надежной эксплуатации до ближайшего капитального ремонта. При среднем ремонте обязательна дефектоскопия отработавших эксплуатационных узлов и деталей ГПА с заменой или ремонтом изношенных или поврежденных. Средний ремонт проводят между капитальными ремонтами для устранения утечек масла (через торцевое уплотнение, разъемы корпусов, фланцы маслопроводов и т.д.) и газа, причин повышенной вибрации и других, явно выраженных неисправностей. Кроме того, необходимость в среднем ремонте возникает для предупреждения скрытых отказов, вызванных износом и усталостью, возникновение которых может привести к разрушению многих деталей и узлов, т.е. к длительным аварийным ремонтам. Объем работ при среднем ремонте окончательно определяется только после вскрытия и проведения дефектоскопии. Вполне возможно, что агрегат, остановленный для проведения среднего ремонта, будет ремонтироваться в объеме капитального. Капитальный ремонт - комплекс ремонтных работ, включающий в себя полную разборку и дефектоскопию основного и вспомогательного оборудования ГПА, замену отработавших заводской ресурс или ремонт отработавших по техническим условиям составных частей, в том числе и базовых, регулировку и испытание систем, выполнение работ по восстановлению эксплуатационных характеристик агрегата при падении номинальной мощности более 25%. При промежуточных значениях потерь мощности вид ремонта определяют по фактическим трудозатратам в соответствии с нормами времени. При проведении ТО-4, среднего и капитального ремонтов, перечень работ и вид ремонта характеризуются данными табл. 8.1. Таблица 8.1 Перечень работ при проведении среднего и капитального ремонтов ГПА Работа Вид ремонта 1 2 Газогенератор Вскрытие, разборка, очистка и промывка узлов и деталей СР, КР Выявление дефектов в узлах и деталях СР, КР Проверка зазоров в подшипниках и уплотнениях проточной части СР, КР Ремонт подшипников и маслозащитных уплотнений СР, КР Ремонт роторов с восстановлением шеек и упорных дисков СР, КР Перелопачивание рабочих и направляющих лопаток КР Балансировка роторов КР Ремонт обойм КР Ремонт воздушных и газовых уплотнений СР, КР Проверка системы охлаждения дисков ТВД и ТНД СР, КР Ремонт теплоизоляции турбины КР Ремонт валоповоротного устройства (ВПУ) КР Ремонт турбодетандера КР Разборка, очистка и ремонт камеры сгорания ТО-4, СР, КР Нагнетатель Проверка центровки роторов нагнетателя и ТНД Разборка, очистка и промывка деталей Выявление дефектов подшипников, шеек и упорного диска Дефектоскопия колеса, торцевого и газовых уплотнений, опрессовка торцевого уплотнения Балансировка ротора СР, КР ТО-4, СР, КР СР, КР ТО-4, СР, КР СР, КР Вспомогательное оборудование Ремонт и опрессовка регенераторов КР Ремонт маслоохладителей КР Ревизия маслоблока, чистка маслопроводов КР Прокачка маслосистемы СР, КР Ревизия насосов смазки и уплотнения СР, КР Ревизия попловковой камеры и аккумуляторов масла СР, КР Ревизия запорной арматуры КР Ревизия воздухозаборной камеры СР Ревизия опор, шпонок, дистанционных шайб ТО-4, СР, КР Проверка и наладка системы вентиляции и местных отсосов ТО-4, СР, КР Проверка и наладка системы отсосов масляных паров из картеров подшипников и рамы маслобака ТО-4, СР, КР При выполнении работ, не предусмотренных типовой программой (модернизация оборудования, внедрение информационных писем и т.п. продолжительность ремонта, при котором выполняются указанные работы, увеличивается в соответствии с фактическими трудовыми затратами. Определенная таким образом предполагаемая продолжительность простоя ГПА в ремонте должна быть согласована с центральным диспетчерским управлением. 8.2. Планирование и подготовка агрегата к ремонту Подготовленность к ремонту во многом определяет его качество и продолжительность. До остановки агрегата для его вывода в плановый ремонт эксплуатационный и ремонтный персонал совместно проводят обследование технического состояния агрегата и на основании его результатов, а также обнаруженного во время межремонтного периода неисправностей составляется предварительная дефектная ведомость. В программу обследования входят: осмотр агрегата и систем подготовки масла, циклового воздуха; измерение рабочих параметров ГПА; определение располагаемой мощности; удельного расхода масла; виброобследование агрегата; измерение температуры корпусов. Предремонтное обследование на работающем агрегате позволяет выявить также неисправности, обнаружить которые трудно или вообще невозможно после остановки и вскрытия агрегата. Кроме того, результаты обследования необходимы в дальнейшем для оценки качества ремонта. Следующим важным подготовительным мероприятием является определение номенклатуры деталей и узлов, требующих замены, организация их получения до начала ремонтов, а также подача предварительной заявки на ремонтно-восстановительные работы в РММ. При этом принимают во внимание наработку деталей, необходимость в замене неисправных деталей и результаты обследования. Окончательно вопрос о всех заменах решается после проведения дефектоскопии на вскрытом агрегате. Ремонтный персонал должен проанализировать техническую документацию прошлых ремонтов, изучить документацию по намечаемым к внедрению информписьмам. Выявленные при обследовании дефекты и дополнительные работы по модернизации оборудования должны быть учтены при определении предстоящего объема работ и составлении сетевого графика ремонта. До вывода агрегата в ремонт должна быть подготовлена ремонтная документация, укомплектован инструмент, приспособления, подготовлены рабочие места, проверено состояние подъемнотранспортных средств, выполнены мероприятия по технике безопасности. Перед началом работ необходимо проверить состояние площадок для укладки деталей и узлов агрегата. Подготовленность рабочих мест и размещение оборудования должны обеспечивать удобство осмотра и ремонта. Создание нормальных условий работы, способствующих повышению производительности труда, в качестве обязательных мер включает: обеспечение рабочих мест освещением; поддержание оптимального температурного режима и уровня шума, не превышающего 85 дБ. Перед началом работ проводят инструктаж по технике безопасности, ознакомление и обсуждение объемов и сроков предстоящих работ. Бригаду делят на звенья и назначают ответственных исполнителей. Ремонт стационарных и авиационных агрегатов по их организации отличается между собой. Ремонт стационарных ГПА производится непосредственно на КС в машинном зале или на отдельной, специально оборудованной площадке. Хотя в целом ряде случаев, ремонт крупных сборочных узлов, роторов, узлов подшипников может осуществляться на заводах-изготовителях ГПА или на специальных ремонтных базах. Ремонт авиационных газотурбинных установок осуществляется, как правило, в условиях заводовизготовителей или на специализированной ремонтной базе с организацией своеобразного обменного фонда двигателей. При отправке на завод отдельных узлов агрегата обслуживающий персонал КС, ответственный за организацию ремонта ГПА, организует, согласно требованиям соответствующей инструкции, необходимую упаковку оборудования для отправки его совместно с дефектной ведомостью на ремонтную базу или завод-изготовитель. 8.3. Ремонтная документация Техническая ремонтная документация должна соответствовать Государственному стандарту. Комплект документов для ремонта необходим для технически правильного восстановления ГПА и обеспечения его дальнейшей эксплуатации в течение определенного межремонтного периода (табл. 8.2). Таблица 8.2 Перечень и порядок составления технической документации при ремонте ГПА Наименование документа Время составления До ремонта Вид ремонта СР, КР Предварительная заявка-спецификация ЗИП и материалы До ремонта СР, КР Ремонтные формуляры В процессе ремонта До ремонта СР, КР Сетевой график До ремонта СР. КР Результаты комплексного обследования технического состояния ГГПА До и после ремонта СР, КР После 72 ч непрерывной работы СР, КР Ведомость дефектов, выявленных в межремонтный период Перечень мероприятий и информписем, подлежащих внедрению Акт оценки качества проведенного ремонта СР, КР Ремонтный формуляр включает в себя следующие документы: ведомость дефектов основного и вспомогательного оборудования, выявленных в межремонтный период; ведомость технических показателей работы агрегата до и после ремонта; акт сдачи в ремонт; ведомость обнаруженных при вскрытии дефектов о выполненных при ремонте работ; акт опрессовки регенераторов; акт гидроиспытаний маслоохладителей; акт на контроль лопаток; акт контроля эрозионного контроля лопаток ОК; акт осмотра дисков; акт проверки опор и стяжек трубопроводов; акт опрессовки маслосистемы смазки после ремонта; акт опрессовки уплотнения "масло-газ"; акт проверки всасывающего тракта нагнетателя; акт опрессовки нагнетателя; акт на закрытие нагнетателя; акт опрессовки стопорного и регулирующего клапанов; акт проверки воздушного охлаждения турбины; акт на закрытие турбоблока; акт на закрытие камеры сгорания; акт балансировки роторов; акт анализа масла после ремонта; акт на готовность агрегата по механической части; акт проверки теплового состояния корпуса турбины, изоляции газоходов; акт приемки ГПА из ремонта; формуляры технического состояния (проточная часть ОК, ТВД, ТНД и центробежного нагнетателя, положение роторов по оси, турбодетандер, положение роторов по расточкам, тепловые расширения). Ремонтную документацию заполняют в двух экземплярах. Один экземпляр передают начальнику КС, другой оставляют в ремонтной организации. Ответственность за правильное и своевременное оформление формуляра возлагается на начальника КС. Внесение изменений в положение о ППР осуществляется по мере совершенствования технологии изготовления и ремонта, повышения уровня эксплуатации оборудования, сроков службы узлов и деталей. Пересматривают и уточняют структуру, длительность ремонтного цикла, нормы простоя в ремонте один раз в пять лет. 8.4. Вывод газоперекачивающего агрегата в ремонт Ремонт ГПА - это технически сложный и трудоемкий процесс, выполняемый с использованием грузоподъемных механизмов, пневмо- и электроинструмента, газо- и электросварки, специальных приспособлений и механизмов. То, что процесс ремонта производится в действующем цехе, где работают другие ГПА, а трубопроводы находятся под давлением газа, масла, воды и воздуха, предъявляет повышенные требования к организационно-техническим мероприятиям по подготовке агрегата к ремонту с целью создать безопасные условия труда для ремонтного персонала. К основным организационно-техническим мероприятиям следует отнести: 1. Отключение ГПА от технологических коммуникаций и обеспечение невозможности случайной или преднамеренной подачи газа в трубопроводы обвязки нагнетателя. С этой целью необходимо: закрыть краны № 1, 2, 4, 6 и стравить газ через кран № 5; отключить систему управления кранами электрическую цепь и импульсный газ; обеспечить невозможность случайной или преднамеренной перестановки кранов обвязки нагнетателя посредством установки замков, демонтажа органов ручного управления, блокировкой переключателей и насосов, демонтажом подводящих трубок. На открытые краны вывесить плакаты "Не закрывать", на закрытые краны - "Не открывать". Вскрыть люки-лазы на трубопроводах между нагнетателями и кранами № 1 и 2, установить специальные шары со стороны нагнетателя, обеспечивающие закрытие обвязки нагнетателя. 2. Отключение ГПА от трубопроводов топливного и пускового газа и обеспечение невозможности случайной или преднамеренной подачи газа к узлам агрегата. С этой целью необходимо: закрыть краны № 12, 12 бис, 11 и стравить газ через кран № 9, кран № 10 при этом открыт; отключить систему управления кранами - электрическую цепь и импульсный газ; обеспечить невозможность случайной или преднамеренной перестановки кранов топливного и пускового газа, выполнив мероприятия аналогичные в пункте 1; вывесить в необходимых местах запрещающие и предупреждающие таблички, установить на трубопроводах топливного и пускового газа силовые заглушки. 3. Отключение ГПА от электропитающих систем посредством выкатывания ячейки вводных автоматов с установкой плакатов "Не включать, работают люди!". 4. Опорожнение всех масляных систем ГПА, в том числе и маслобаков. На подводящих маслопроводах устанавливаются силовые заглушки. 5. Оформление всей необходимой документации по выводу ГПА в ремонт с оповещением об этом всего персонала КС. Проведение всех мероприятий по выводу агрегата в ремонт проверяется представителями эксплуатационной и ремонтной организаций, о чем составляется соответствующий акт. Вскрытие агрегата проводят после подписания акта о его сдаче в ремонт. К акту сдачи прилагается ведомость технических показателей, ремонтные формуляры, предварительная ведомость дефектов. Основные требования к ремонтным работам сводятся к следующему: - соблюдение установленной технологии ремонта; - устранение выявленных дефектов; - ведение работ в строгом соответствии с сетевым графиком; - сдача эксплуатационному персоналу отремонтированных деталей и узлов. 8.5. Виды дефектов и неразрушающий контроль ГПА В общем случае под понятием "дефект" принято понимать каждое несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 17102-71). Дефекты подразделяются на явные и скрытые. Явные дефекты, как правило, обнаруживаются визуально, скрытые - с помощью специальных приборов. Полное и тщательное проведение дефектоскопии узлов и деталей является первостепенной задачей ремонта. От качества и полноты ее выполнения зависит надежная работа ГПА в течение межремонтного периода. В результате дефектоскопии определяются характер и размер дефектов, что дает возможность после сравнения с техническими требованиями установить пригодность детали или узла к дальнейшему ее использованию, наметить способ ремонта. Возникновение дефектов связано со следующими причинами. 1. Естественный "износ", происходящий, как правило, в период выработки установленного заводом-изготовителем ресурса работ деталей и узлов. 2. Конструктивный недостаток, являющийся результатом недостаточно полного учета при проектировании и изготовлении всех действующих в реальных условиях эксплуатационных факторов. Конструктивный недостаток проявляется главным образом в начальный период эксплуатации и устраняется путем изменения конструкции, материалов и технологии производства. 3. Нарушение или несовершенство технологии ремонтно-восстановленных работ. 4. Нарушение Правил технического обслуживания и эксплуатации, например: длительная работа на запрещенных оборотах при повышенной вибрации и температуре подшипников, на загрязненных масле, газе и цикловом воздухе, невыполнение регламентных работ в установленные сроки. 5. Нарушение правил транспортировки и хранения. Дефектоскопия включает в себя следующие этапы: подготовка рабочего места, средств измерения и материалов; очистка поверхности дефектируемой детали; выявление и измерение дефектов. При организации рабочего места для дефектоскопии необходимо выполнять следующие правила: - устанавливать роторы на козлы с роликовыми опорами; - лопатки, промвставки и другие малогабаритные детали раскладывать на чистую мешковину; - обеспечивать свободный доступ ко всем деталям и узлам со всех сторон; - обеспечивать возможность близкого и безопасного подключения приборов; - устанавливать стол для приборов и ведения записей; - приготавливать керосин, чистую ветошь, мел, наждачную бумагу, масло к началу работы на рабочем месте. Дефектоскопию деталей в условиях КС и ремонтно-технических мастерских осуществляют методом неразрушающего контроля, т.е. без нарушения их к дальнейшему использованию. При выборе метода дефектоскопии необходимо учитывать характер и расположение дефекта, технические условия на отбраковку, материал детали, состояние и чистоту поверхности, форму и размер детали. Применяют главным образом следующие методы: Визуально-оптический метод заключается в осмотре с помощью лупы многократного увеличения больших поверхностей и труднодоступных мест деталей из различных материалов для обнаружения трещин, механических и коррозионных повреждений, нарушения сплошности защитных покрытий, остаточных деформаций, изменения характера разъемных и неразъемных соединений, течи, следов излома, задеваний. Этим методом можно обнаружить трещины с шириной раскрытия более 0,0050,01 мм и протяженностью более 0,1 мм. Цветной метод основан на проникающих свойствах жидкости и используется для обнаружения открытых трещин, пор, коррозионных повреждений деталей, различных по форме и размерам, изготовленных из магнитных и немагнитных материалов. Технологический процесс определения дефектов этим методом состоит из следующих операций: очистка и обезжиривание поверхности; пропитка поверхности индикаторным раствором; удаление избыточного индикаторного раствора с поверхности для его сохранения только в трещинах; нанесения на поверхность проявителя; осмотр детали и оценка состояния. Цветным методом можно обнаружить трещины в лопатках и дисках, корпусных и крепежных деталях шириной раскрытия более 0,001-0,002 мм, глубиной более 0,01-0,03 мм и протяженностью более 0,1-0,3 мм. Ультразвуковой метод основан на свойстве распространения упругих колебаний в металлах и их отражения от границы раздела двух сред. Этот метод используют для обнаружения внутренних и наружных дефектов в труднодоступных местах у деталей, изготовленных из магнитных и немагнитных материалов. Метод не применим при наличии галтели, отверстий. Этим методом можно обнаружить трещины с шириной распространения 0,001-0,003 мм и глубиной более 0,1-0,3 мм. Токовихревой метод основан на возбуждении в поверхности детали с помощью датчика вихревого тока, сила которого различна в местах изменения сплошности или свойств металла. Наиболее распространенными приборами этого метода являются дефектоскопы. Этот метод используют для обнаружения открытых и закрытых поверхностных дефектов у деталей из электропроводных материалов. Метод позволяет обнаружить трещины шириной раскрытия более 0,001 мм, глубиной 0,15-0,2 мм и протяженностью более 0,6-2 мм. В том случае, когда по каким-то причинам использование приведенных методов затруднительно, применяют метод травления. Он основан на том, что под воздействием растворов кислот места повреждения растворяются быстрее, чем прилегающая поверхность, и трещины становятся видимыми на блестящем фоне. Для травления деталей из углеродистой и неуглеродистой стали используют 10%-ный водный раствор азотной кислоты. Простыми способами обнаружения грубых дефектов, не требующих специальных приборов и материалов, является метод керосиновых проб и метод простукивания. Керосин, обладающий хорошими проникающими свойствами, при наличии дефекта выступает на меловой стороне. С помощью простукивания определяют ослабление плотности посадки, ослабление прилегания, нарушение сцепления металлов и т.д. При нарушении сплошности металла - звук дребезжащий и глухой. Дефектоскопия ротора включает: - измерение радиального биения с помощью индикатора. Для ускорения измерения желательно замеры вести по нескольким индикаторам; - осмотр шеек и опорного диска ротора для обнаружения трещин и оценки шероховатости; - осмотр бочки ротора для обнаружения трещин; - изменение эллипсности и конусности шеек, а также толщины упорного гребня с помощью микрометра; - измерение торцевого биения дисков; - проверку неуравновешенности роторов на балансировочном стенде; - определение расцентровки роторов ТНД и нагнетателя; - осмотр места посадки и обода диска методом неразрушающего контроля; - проверку положения роторов относительно расточек Дефектоскопия подшипников включает. - определение натягов между крышками подшипников и вкладышей, - определение верхних масляных зазоров, - изменение разбегов роторов; - измерение толщины колодок упорных подшипников; - оценку состояния баббитовой заливки. Дефектоскопия лабиринтных уплотнений включает в себя определение радиальных зазоров с помощью свинцовых оттисков и визуальный контроль состояния. Дефектоскопия нагнетателя включает: - выявление с помощью методов неразрушающего контроля трещин на элементах колеса, в особенности в местах соединения лопаток с покрывающим диском; - визуальный осмотр деталей нагнетателя. Дефектоскопия зубчатых соединений включает: - определение видимых и скрытых дефектов методами неразрушающего контроля; - проверку боковых зазоров с помощью щупа; - проверку площадок и места положения контакта зубьев по краске; - проверку относительного положения осей колеса и шестерни относительно друг друга. Дефектоскопия корпусов и опор включает: - проверку плотности прилегания опорных лап и зазоров на дистанционных болтах; - проверку зазоров в шпоночных соединениях; - проверку коробления горизонтальных фланцев по свинцовым оттискам; - выявление трещин в корпусах методом неразрушающего контроля; - проверку плотности и равномерности укладки тепловой изоляции; - проверку системы охлаждения. При дефектоскопии лопаточного аппарата измеряют радиальные зазоры направляющих и рабочих лопаток, очищают лопатки для предварительного визуального осмотра на предмет обнаружения явно выраженных дефектов: высокотемпературной коррозии, деформации лопаток. Определяют частоту собственных колебаний рабочих лопаток осевого компрессора. Методами неразрушающего контроля проводят дефектоскопию поверхности лопаток осевого компрессора непосредственно на роторе и статоре без разлопачивания. Особенно тщательно должны контролироваться входные кромки. Обнаруженные дефекты независимо от размера и характера заносятся в ремонтные формуляры. Наиболее вероятными причинами возникновения дефектов являются: - задевание лопаток ротора за статор; - длительная работа в режиме помпажа и запрещенных оборотов; - увеличение сопротивления всасывающего тракта; - наличие агрессивных веществ и механических примесей в цикловом воздухе; - повышение температуры продуктов сгорания перед ТВД; - ослабление или увеличение натягов в посадочных местах лопаток; - грубая обработка поверхности; - повышение твердости металла из-за пережога при шлифовке или других видов механической обработки. 8.6. Организация ремонта лопаточного аппарата осевого компрессора Перед остановкой турбоагрегата для вывода его в ремонт очищают проточную часть осевого компрессора. Внешним осмотром после вскрытия без применения специальных средств фиксируются явно выраженные дефекты. По признакам усталости с помощью специальных средств обнаруживают дефекты лопаточного аппарата. В зависимости от характера и степени повреждения лопаточного аппарата определяют необходимость перелопачивания той или иной ступени или замене отдельных лопаток. Все лопатки и вставки, имеющие трещины усталости, заменяются. Лопатки, имеющие небольшие вмятины, изгибы и надрывы на кромках пера, подвергаются правке (при изгибах), радиусной запиловке (при надрывах), шлифовке (при вмятинах). Рабочие лопатки ОК больше, чем другие, подвержены эрозионному износу, поэтому при осмотре профилей этих лопаток обращают особое внимание на остроту кромок пера. При значительном износе лопатки заменяют. Мелом в порядке номеров промаркировывают каждую лопатку на перелопачиваемой ступени. Номер наносят на выпуклую поверхность, на дефектных лопатках, обозначенных буквой "Д". Выворачивают, а при необходимости высверливают до полного удаления металла замковые винты. Глубина сверления не более 45 мм. После удаления замковой лопатки поочередно выдвигают и удаляют остальные лопатки перелопачиваемой ступени. Лопатки складывают по порядку номеров. Освободившийся паз на бочке ротора предварительно протирают ветошью, смоченной в керосине, и окончательно сухой салфеткой. Поверхности пазов предъявляют на дефектоскопический контроль. Дефектные лопатки по нормам отбраковки заменяют на новые, причем их масса не должна отличаться от прежних более чем на 2,5 г. При подборе лопатки по массе разрешается снимать металл на конусе пера лопатки, образуя утонение. Перед опиловкой рабочих лопаток ОК необходимо ознакомиться с результатами их дефектоскопии. Затем в каждой ступени наметить по две-три контрольные лопатки, наиболее изношенные и подлежащие запиловке. При этом необходимо (рис. 8.1): - замерить на каждой контрольной лопатке хорду "Аф"; - определить "углубление" губок штангенциркуля для каждой отобранной для контроля лопатки "С 1 "; - замерить штангенциркулем толщину выходной кромки "К" в контрольном сечении каждой, подлежащей запиловке, лопатки. Если "К" в контрольном сечении превысило минимально допустимую величину, то это свидетельствует о возможности исправления утоненной лопатки методом опиловки (уменьшения) хорды лопатки. В противном случае лопатка подлежит замене. Рис. 8.1. Геометрические формы и размеры лопатки: 1 - риска; 2 - губки штангенциркуля; 3 - припуск на обработку; 4 - профиль неизношенной лопатки; 5 фактический профиль; 6 - возможный профиль после опиловки; 7 - предельно допустимый ремонтный профиль Расстояние от контрольного сечения до входной кромки А 2 назначают, исходя из минимально возможного значения хорды А 1 . Лопатки, имеющие аналогичный дефект на высоте более 40 мм от хвостовика, опиливают. Затем анализируют результаты замеров выходных кромок в соответствии с изложенными требованиями и намечают окончательно тело лопатки к заливке или замене. При необходимости выступающую часть замковых вставок и стопорных винтов запиливают заподлицо с поверхностью ротора. Запиленные места зашлифовывают шкуркой. Перед заменой лопаток на каждой новой из них проверяют наличие клейма ОТК, снимают консервацию, проверяют на отсутствие дефектов. В разлопаченный паз на бочке ротора заводят три - четыре не дефектные лопатки с разлопаченной ступени и замеряют их высоту пера по входной кромке. Определяют среднее арифметическое значение. Лопатки снимают и повторяют операцию для новых лопаток. При больших отклонениях по высотам необходимо замерять высоту каждой лопатки и отмечать ее размер на выпуклой поверхности. Выступающую часть полки лопаток проверяют и при необходимости запиливают заподлицо с наружной поверхности бочки ротора. Допустимое выступание - не более 0,1 мм. На верхней части пера каждой подобранной лопатки штангенциркулем размечают риску для опиловки по ней припуска по высоте. После снятия припуска производят снятие заусенцев и притупление острых кромок. При опиловке необходимо взвешивать опиливаемую лопатку, обеспечивая разницу в массе старой и новой лопатки не более 2 г. Широкое применение при развеске лопаток получили компьютерные программы, которые позволяют с максимальной эффективностью определить место каждой новой лопатки на роторе. После подготовки замковых вставок и контроля геометрических размеров паза под лопатку приступают к облопачиванию ротора. При производстве работ по облопачиванию ротора особое внимание уделяют требованиям по пятну контакта. Площадь требуемого контакта не менее 70%. Подогнанные лопатки после установки на ротор расклинивают. На соседние с замком лопатки устанавливают щитки из отрезанного резинового шланга для предохранения их от повреждений при толкании, затем производят установку стопорных винтов. Каждый винт закернивают в трех точках. Производят снятие вибрационных характеристик и динамическую балансировку. 8.7. Балансировка и балансировочные станки Балансировка - процесс нахождения величины и месторасположения неуравновешенности и установка уравновешивающих грузов, устраняющих динамические нагрузки на подшипники и изгибающие моменты на роторе при рабочих оборотах. Неуравновешенность обычно распределяется произвольным образом по длине ротора и при балансировке устраняется грузами, устанавливаемыми в штатные балансировочные пазы. Различают два вида небаланса: статический, устраняемый двумя равными по величине и направленными в одну сторону грузами; динамический, устраняемый двумя равными, но противоположно направленными грузами. Статический небаланс можно выявить как при вращении ротора, так и при перекатывании на призмах, динамический - только при вращении. Балансировку на станках проводят в следующих случаях: - агрегат имеет повышенную вибрацию при выводе в ремонт; - после полного или частичного перелопачивания ротора; - при торцевом биении дисков; - при обнаружении следов задеваний; - после шлифовки шеек. Эффективность балансировки на станках зависит от степени жесткости ротора, т.е. возникновения на рабочих оборотах динамического прогиба, а значит, появления дополнительного небаланса, чувствительности станка к небалансу ротора, эллипсности шеек, которая не должна превышать 0,03 мм. При больших значениях при вращении в подшипниках станка возникает биение ротора, что приводит к невозможности проведения балансировки. Широкое распространение получили низкооборотные станки с маятниковой подвеской двух типов: "резонансные", на которых неуравновешенность находят путем измерения колебания подшипников на оборотах резонанса с помощью индикатора, и "зарезонансные", на которых неуравновешенность находят путем измерения колебаний подшипников на зарезонансных оборотах с помощью виброаппаратуры. Станок "резонансного" типа состоит (рис. 8.2) из двух стоек 1, к которым с помощью плоских пружин 2 подвешиваются люльки 4. Фиксация люлек осуществляется винтом 3. На люльках устанавливаются подшипники, закрепляемыми винтами. На одной из стоек устанавливается упор с упорными колодками, препятствующими осевому перемещению ротора. Смазка подшипников проводится самотеком из масляных бачков. Для сбора масла служат поддоны. Разгон ротора 5 проводится электродвигателем постоянного тока 6. Соединение вала электродвигателя с балансируемым ротором осуществляется с помощью пальчиковой полумуфты 7. Отжимные болты 8 служат для выставления ротора в горизонтальном положении и его прицентровки к электродвигателю. Рабочая длина пружины, которая определяет величину резонансных оборотов, регулируется и устанавливается с помощью зажимных пластин. Рис. 8.2. Станок "резонансного" цикла Правильность установки резонансных оборотов проверяют следующим образом: устанавливают индикаторы для замера колебаний подшипников, включают смазку подшипников после разгона ротора до частот вращения 200-220 об/мин, отключают муфту, винтами освобождают один из подшипников и на выбеге ротора с помощью тахометра и индикатора фиксируют обороты, на которых амплитуда колебания подшипника достигает максимального значения. Если резонансные обороты окажутся меньше 150 об/мин, то зажимные пластины необходимо опустить, если резонансные обороты окажутся выше 160 об/мин, то зажимные пластины необходимо поднять. Аналогичные действия проводят с пружинами другого подшипника. Подготовка стенки считается законченной, если показания индикатора для каждого подшипника останутся стабильными после трех замеров. Балансировку ротора начинают со стороны, имеющей наибольшую амплитуду колебаний. Другой подшипник остается закрепленным. Балансировка на станке основана на двух предпосылках: колебания подшипников вызываются действием только центробежных сил небаланса и амплитуда колебаний подшипников пропорциональна небалансу. Наиболее простой, но в тоже время и наиболее длительный, способ определения расположения небаланса основан на измерении амплитуды колебаний подшипников при последовательной перестановке пробного груза через равные отрезки окружности. При этом окажется, что в какой-то точке установки пробного груза амплитуда колебаний будет иметь максимальное значение и в противоположной - минимальное. Более рациональным является метод двух пусков. При использовании этого способа необходимо: - определить массу пробного груза по формуле Pпр 2 R0,15 AoG , где Ao - начальная амплитуда колебаний подшипника на резонансных оборотах; G - масса ротора; R - радиус установки грузов; - установить пробный груз в произвольную позицию и зафиксировать амплитуду колебаний А 1 ; - передвинуть пробный груз относительно позиции по направлению вращения на 90° и записать амплитуду А 2 . В станках "зарезонансного" типа частота вращения балансируемого ротора в несколько раз превышает собственную частоту колебаний подвесок. Наиболее распространенным станком из отечественных является станок типа 9719, оснащенный тремя муфтами, используемыми в зависимости от массы роторов. Принцип работы станка состоит в следующем: неуравновешенные силы при вращении ротора вызывают колебания опор в горизонтальной плоскости; колебания каждой опоры передаются через проволочные тяги катушкам индукционных датчиков, в которых возникают электродвижущие силы, пропорциональные амплитуде колебания опор и скорости вращения. Массу и место небаланса определяют последовательно для каждой стороны без прекращения вращения ротора. Массу небаланса определяют с помощью ваттметрического измерителя типа Д132 и отсчитывают по шкале прибора, а угловое положение небаланса - с помощью ваттметрического измерителя ГБС-8 по лимбу, закрепленному на передней части шпинделя. Все более широкое применение получают портативные приборы виброконтроля с встроенной программой балансировки типа "Диамех" Аи-18, применяя которые можно вести балансировку в собственных подшипниках. Однако их программа коррекции небаланса построена на принципах, о которых говорилось выше. 8.8. Закрытие агрегата после ремонта и его опробование Все работы по ремонту агрегата производятся только по технологии, разработанной заводомизготовителем ГПА. Конструктивные изменения основного оборудования, изменение технологических и принципиальных схем агрегата во время ремонта могут производиться по согласованию с заводом-изготовителем. В процессе ремонта ГПА, начальник КС или инженер по ремонту производят приемку из ремонта отдельных отремонтированных узлов вспомогательных механизмов с оформлением соответствующих актов и формуляров. Перед сборкой ГПА рабочие поверхности деталей, воздушные и масляные каналы должны быть очищены, промыты и продуты сжатым воздухом, трущиеся поверхности притерты и смазаны маслом, используемым в маслосистеме ГПА. Узлы необходимо собирать согласно маркировке с установкой только отремонтированных деталей. Для предохранения резьбы крепежа турбины от пригорания можно использовать специальные составы на основе порошка дисульфид молибдена или серебристого графита. Перед нанесением состава резьбовая поверхность должна быть очищена и обезжирена бензином или ацетоном. Состав необходимо наносить мягкой льняной тряпкой до получения ровного тонкого слоя. Для предохранения вкладышей от ржавчины и обойм лабиринтовых уплотнений от пригорания их контактируемые поверхности рекомендуется натирать сухим графитом. При сборке резьбовых соединений для обеспечения прилегаемости стыков и сохранения целостности резьбы необходимо выполнять следующие правила: - использовать крепеж только с исправной резьбой; - в целях избежания пригорания не применять смазку резьбы маслом или составом, разведенном на олифе; - не допускать люфта резьбовых соединений; - затяжку производить последовательным обходом диаметрально противоположных болтов и шпилек; - крутящий момент, приложенный при затяжке к болту или шпильке, должен вызывать в них напряжение не более (0,5-0,6)g т , где g т - предел текучести; - торцы гаек должны быть перпендикулярны резьбе и параллельны фланцам; - шпильки должны заворачиваться до упора торцевой части и не до конца резьбовой части, если резьбовая вворачиваемая часть шпильки окажется короче глубины резьбовой части фланца, необходимо в отверстие положить круглую шайбу; - при сборке фланцев трубопроводов необходимо обеспечить их соосность и параллельность, причем площадь прилегания торцевых поверхностей по краске не должна быть не менее 70%; - для обеспечения герметичности разъемов необходимо применять уплотняющие составы и материалы. Начинать и заканчивать работу по сборке узлов должен один исполнитель. Объем контрольных измерений зазоров и натягов при сборе должен соответствовать объему измерений при разборке. Сборку турбины и компрессора необходимо выполнять в такой последовательности: - установить нижние половины обойм лабиринтовых уплотнений, вкладышей; - плавающие кольца главного масляного насоса и импеллера, обоймы масляных уплотнений; - уложить роторы согласно карте технологического процесса, соблюдая при этом все размерные цепи; - установить нижние половины колец с рабочими и установочными колодками; - установить верхние половины вкладышей и кольца с колодками упорного подшипника; - поставить установочные штифты и обтянуть крепеж; - установить в крышке подшипников верхние обоймы масляных уплотнений и закрыть подшипники крышками; - установить верхние половины обойм лабиринтных уплотнений, поставить установочные штифты, обтянуть крепеж; - перед закрытием турбины и компрессора для проверки отсутствия задеваний провернуть ротор; - после нанесения мастики закрыть крышки корпусов; - по направляющим стойкам опустить крышку, оставляя 3-5 мм до нижнего разъема, установить контрольные штифты. При сборке нагнетателя следует обратить особое внимание на установку торцевых уплотнений и подшипников, проверку осевого разбега ротора. Вывод агрегата из ремонта и приемка его в эксплуатацию производит комиссия в полном соответствии с положением о планово-предупредительном ремонте ГПА. Перед пуском агрегата в работу проверяется вся ремонтная документация: данные ремонтных формуляров, наличие актов на закрытие агрегата и его узлов, на осмотр и очистку воздушного и газового трактов, на опрессовку системы регулирования и маслоснабжения ГПА, а также системы уплотнения центробежного нагнетателя. Проверяются установочные величины системы регулирования и защит, проводится контрольный анализ масла. Перед пуском агрегата в работу необходимо провести: - осмотр воздухозаборной камеры с целью проверки отсутствия в ней посторонних предметов; - проверку положений запорной арматуры, подвергшейся открытию или закрытию во время ремонта, а также заполнение гидросистем кранов гидравлической жидкостью; - проверку действия и включение всех контрольно-измерительных приборов, систем автоматики, аварийной и предупредительной сигнализации с оформлением протокола проверки; - проверку пусковых, резервных, аварийных и уплотнительных насосов, а также устройств их автоматического включения и соответствия давления масла в системе величинам, указанным в инструкции завода-изготовителя; - проверку работы регулятора перепада давления "масло-газ" совместно с проверкой кранов "гитары" и заполнением контура нагнетателя; - осмотр системы маслоснабжения агрегата. Особый контроль при пуске ГПА после его ремонта уделяется: - системе маслоснабжения агрегата; - узлам системы регулирования и их взаимодействию; - механическим задеваниям в узлах и проточных частях ГПА; - уровню вибрации узлов агрегата; - тепловому расширению корпусов ГПА; - работе подшипников; - наличию утечек воздуха, продуктов сгорания и масла. После обкатки ГПА при отсутствии дефектов и соответствии его параметров техническим условиям завода-изготовителя производится приемка агрегата в эксплуатацию. Качество проведенного ремонта ГПА оценивают по таким критериям, как приведенная мощность ГПА, коэффициент полезного действия, вибрационное состояние агрегата. Одновременно на отремонтированном ГПА должны быть устранены все имевшиеся до ремонта дефекты. После приемки агрегат проверяется в работе непрерывно под нагрузкой в течение 72 ч, после чего дается предварительная оценка качества проведенного ремонта. Если в процессе этой работы обнаруживаются какие-либо дефекты, ремонт считается незаконченным. Дефекты устраняются, после чего ГПА вновь проверяется в работе под нагрузкой в течение 24 ч. В течение месяца работы под нагрузкой, после приемки агрегата из ремонта должны быть проведены эксплуатационные испытания ГПА, в результате которых необходимо определить его основные входные показатели (мощность, КПД), сравнить их с соответствующими показателями агрегата до проведения ремонта и на основании этого сделать оценку качества проведенного ремонта. Пример 8.1. До ремонта центробежный нагнетатель работал при следующих рабочих параметрах: давление на входе в нагнетатель P1 = 5,1 МПа, температура газа на входе t1 = 20 °С; давление на выходе P2 = 6,2 МПа, температура на выходе t 2 = 37,2 °С. После проведения ремонта нагнетатель начал работать на режиме: давление на входе 5,0 МПа, температура 18 °С; давление на выходе 6,0 МПа, температура 33,5 °С. Определить как изменился внутренний относительный КПД центробежного нагнетателя в результате его ремонта. Решение. Внутренний относительный КПД нагнетателя определяется как отношение удельной обратимой работы сжатия в политропическом процессе к удельной работе сжатия в реальном процессе. Для наглядности рассмотрим обратимый политропический процесс как обратимый адиабатический процесс (рис. 8.3). Рис. 8.3. К определению относительного КПД нагнетателя: hобр - удельная работа сжатия в обратимом адиабатическом процессе; hр - удельная работа сжатия в реальном процессе Удельная реальная соотношению: работа сжатия газа в нагнетателе h C pm (t 2 t1 ) (C p Д h )( P2 P1 ) , определяется по следующему (8.1) где t1 и t 2 - соответственно реальная температура газа на входе в нагнетатель ( t1 ) и на выходе из нагнетателя ( t 2 ); P1 и P2 - давление газа на входе ( P1 ) и выходе ( P2 ) нагнетателя; C p Д h - комплекс, определяемый как произведение теплоемкости на коэффициент Джоуля-Томсона в интервале давлений P1 - P2 . Численное значение теплоемкости C pm можно определить с помощью данных рис. 1.2. Численное значение величины C p Д h для метана в зависимости от давления и температуры можно определить с помощью данных рис. 1.4. Для природных газов с содержанием метана в диапазоне 90-100% комплекс C p Д h можно определить по следующему эмпирическому уравнению: C p Дh (C p Д h ) мет (1,37 0,37rмет ) , (8.2) где ( C p Д h ) мет - комплекс для чистого метана; rмет - мольное содержание метана в газе, в долях единицы. Реальная удельная работа сжатия будет h p = 2,52(37,2-20) - 11,4(6,2-5,1) = 30,8 кДж/кг. В обратимом адиабатическом процессе сжатия, конечная температура процесса сжатия ( T2 ) находится по уравнению адиабаты (показатель адиабаты, k = 1,32: T2 T1 P2 P1 ( k 1) / k 6,2 5,1 293,2 0, 251 307,9 К, или t 2 = 43,7 °С. Удельная работа в обратимом адиабатическом процессе сжатия будет hобр = 2,51(34,7-20) - 11,4(6,2-5,1)= 24,4 кДж/кг. Следовательно, относительный КПД центробежного нагнетателя до ремонта был hобр ад hр 24,4 30,8 0,792. Проводя аналогичные расчеты по параметрам нагнетателя, полученных после проведения ремонта, установим следующее. Реальная удельная работа сжатия при исходных параметрах по нагнетателю, полученных после ремонта, составит hр = 2,52(33,5-18) - 10,5(6,0-5,0) = 28,56 кДж/кг. Конечная температура процесса сжатия в обратимом адиабатическом процессе T2 T1 6,0 5,0 0, 25 =304,8К, или t 2 =31,6 °С. Удельная работа в обратимом адиабатическом процессе сжатия hобр = 2,25(31,6-18) - 10,5(6,0-5,0) = 23,77 кДж/кг. Относительный адиабатический КПД центробежного нагнетателя после проведенного ремонта составит ад 23,77 28,56 0,83 . Сравнительно с данными до ремонта, относительный КПД центробежного нагнетателя вырос на 4,8% по абсолютной величине. Одновременно можно утверждать, что и КПД ГПА в целом вырос примерно на такую же величину. Глава 9 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ 9.1. Общие положения Природный газ - экологически чистое топливо, позволяющее при современном технологическом и техническом уровне радикально сократить загрязнение атмосферы кислотными газами. Известно, что при одном и том же производстве энергии выбросы углекислоты (одного из самых активных парниковых газов) при сжигании природного газа примерно на 25-30% ниже чем, при сжигании мазута, и на 40-50% ниже, чем при сжигании угля. Очевидно, что широкое использование природного газа в народном хозяйстве оказывает решающее влияние на стабилизацию эмиссии парниковых газов, способствует предотвращению глобального изменения климата, экологических и социальных потрясений. Это явилось одной из причин, по которым эволюция потребления природного газа в последнее десятилетие стала одной из важнейших слагаемых развития мировой энергетики. В большинстве промьшленно развитых стран развитие газовой промышленности является необходимой составляющей общей закономерности развития системы энергосбережения. За последние двадцать лет мировое потребление природного газа увеличилось на 65%, его доля составила 21% в энергобалансе мира. По прогнозам ведущих экспертов к середине XXI века эта величина достигнет 30%, значительно потеснив нефть. ОАО "Газпром", добиваясь максимального улучшения экологической ситуации, разработало и утвердило экологическую программу, которая заключается в охране здоровья и безопасности его работников, в охране природы и здоровья человека вблизи объектов отрасли, в уменьшении техногенного воздействия на среду обитания за счет использования безотходных и безвредных технологий, в реализации жесткого и открытого контроля за выбросами вредных веществ, в реализации оздоровительных мероприятий. Программа разработана с учетом опыта крупнейших газовых компаний мира и в соответствии с международными экологическими стандартами и является первым документом подобного рода в топливно-энергетическом комплексе России. Выполнение экологической программы отрасли не осуществимо без внедрения производственного экологического мониторинга (ПЭМ) за состоянием воздушного бассейна, водной среды, почв и недр. Основополагающая задача ПЭМ - это система запланированных повторяющихся наблюдений, обеспечивающих оценку состояния и прогнозирования изменений природных сред в целях эффективного влияния на эти изменения. Одним из основных объектов газотранспортной системы являются компрессорные станции. Именно здесь сосредоточено наибольшее количество энергоемкого оборудования, предназначенного для обеспечения технологического процесса транспорта газа, функционируют разветвленные системы технологических коммуникаций, задействовано большое количество обслуживающего персонала. Для решения текущих и перспективных вопросов, связанных с охраной окружающей природной среды, и выполнения контрольно-измерительных мероприятий на компрессорных станциях созданы специальные экологические службы. Эти службы в своей работе руководствуются: - Законами Российской Федерации: "Об охране окружающей природной среды", "О недрах", "Об охране атмосферного воздуха"; - водным кодексом; - государственными программами; - международными конвенциями; - руководящими документами ОАО "Газпром". Основной задачей экологических служб является контроль воздействия работы КС на окружающую среду. Этот контроль осуществляется с помощью химических и метрологических лабораторий и разного рода производственных служб. Кроме того, привлекаются специализированные организации, осуществляющие следующие замеры выбросов продуктов сгорания, природного газа, сбросы в открытые водоемы и др. При этом, как правило, осуществляются: - взаимодействие с органами государственного и местного экологического и санитарного контроля по организации работ; - своевременный сбор и передача статистических данных, составление отчетов; - разработка и организация выполнения экологических мероприятий как отраслевых, так и рекомендованных контролирующими организациями, направленных на уменьшение вредного воздействия на окружающую среду; - своевременная организация разработки нормативных документов, регламентирующих нормы воздействия предприятия на окружающую среду; - проведение экспертиз проектов реконструируемых и вновь строящихся объектов. Эксплуатация оборудования и технологических систем компрессорных станций связана, как известно, с воздействием на окружающую среду. К таким воздействиям следует отнести: 1. Выбросы вредных веществ в атмосферу. 2. Сбросы загрязняющих веществ в водные объекты. 3. Токсичные отходы. 4. Воздействие на почву и недра. 5. Шум и другие. 9.2. Выбросы вредных веществ в атмосферу Выбросы вредных веществ на компрессорных станциях (КС) можно разделить на две основные группы: - выбросы (эмиссия) природного газа; - выбросы продуктов сгорания (выхлопных газов). Распределение общей величины выбросов природного газа при его транспорте можно представить в виде следующих соотношений: 1. Общая величина выбросов природного газа на КС - 100% 2. При пусках и остановках ГПА (турбодетандер, контур нагнетателя) - 73% 3. Утечки (фугитивные выбросы) - 17% - уплотнения запорной арматуры по штоку - 1,86% - фланцевые и резьбовые соединения - 0,47% - предохранительные клапаны - 2,9% - уплотнения затвора свечной запорной арматуры - 7,67% - уплотнения компрессоров - 2,81% - другое технологическое оборудование - 1,29% 4. Ремонтные работы, аварийные ситуации и др. - 6% 5. Воздействие на почву и недра 6. Шум Основные виды и источники эмиссии метана (как основного компонента природного газа) на КС могут быть сгруппированы по следующим категориям: а) Плановая (проектная) эмиссия, то есть выбросы газа в атмосферу, связанные с повседневной, технологически необходимой эксплуатацией оборудования, сопутствующие стандартным условиям эксплуатации технологических установок. Например, это выбросы из предохранительных клапанов, срабатывающих при определенном давлении, турбодетандеров, дегазаторов и другого подобного технологического оборудования газотранспортной системы. Плановыми (проектными) они называются потому, что величины утечек такого рода определяются на основе технических параметров оборудования и могут быть проверены с помощью селективных (выборочных) измерений или расчетов. Основная величина выбросов, связанных с проведением технологических операций на КС, приходится на операции, выполняемые при пусках и остановах ГПА. Среднее значение этих выбросов характеризуется данными табл. 9.1. Таблица 9.1 Расход газа по составляющим операции пуска-останова ГПА № п/п Наименование Среднее значение расхода газа нм 3 1 Расход газа на пуск-останов 2 Расход газа на работу турбодетандера 3 Расход газа на продувку контура нагнетателя 4 Объем газа, сбрасываемого из контура нагнетателя 5 Расход импульсного газа в режиме пуска, останова % 5264,3 100,0% 4100 77,9% 61 1,2% 1053 20,0% 50 0,9% Как видно из данных табл. 9.1, наибольшие потери газа имеют место при работе турбодетандера и при стравливании газа из контура нагнетателя. Эти объемы составляют примерно 95-97% всех потерь газа при проведении технологических операций. б) Эмиссия при эксплуатации и ремонтных работах на объектах газотранспортной системы, связанная с периодически проводимыми мероприятиями по поддержанию работоспособности этих объектов. Относительно большие выбросы газа при эксплуатации технологического оборудования компрессорных станций занимают пылеуловители. Годовые потери на продувку пылеуловителей на некоторых КС достигают 10 млн.нм 3 . К основным факторам, определяющим объем потерь газа при продувках пылеуловителей, относятся: - технологическая схема продувки пылеуловителей (открытая, закрытая); - вид продувки (ручная, автоматическая); - рабочее давление газа в пылеуловителях; - частота и продолжительность продувок. Теоретически расчет потерь газа (нм 3 ) при продувках рекомендуется определять по следующей эмпирической формуле: qп Г ф Vкст 3,2 N n , (9.1) ст где Г ф - газовый фактор сырого конденсата, нм 3 /м 3 ; Vк - общее количество стабильного конденсата, собранного при продувках пылеуловителей, м 3 ; n - число пылеуловителей; N количество продувок одного аппарата за рассматриваемый период. Наибольшие потери газа имеют место при осуществлении ручной продувки в открытую емкость, что приводит не только к потерям растворенного в конденсате газа, но и к прямым потерям самого природного газа. Применение автоматической продувки в закрытую емкость позволяет ограничиваться только потерями газа дегазации конденсата, однако само качество продувок ухудшается из-за снижения перепада давлений на дренажной линии. Частота продувок зависит от кондиционности транспортируемого газа и имеет широкий диапазон: от 1 раза в неделю до 8 раз в сутки. Количество газа, выбрасываемого при продувках пылеуловителей, можно уменьшить, если применять автоматические закрытые системы. в) Фугитивные (диффузионные) выбросы, то есть постоянные и непреднамеренные утечки природного газа через неплотности оборудования. Величина эмиссии данного типа может быть определена путем проведения непосредственных измерений. Попытки оценить их расчетным путем связаны с большими погрешностями в вычислениях. Фугитивные выбросы характеризуются устойчивыми и непрерывными утечками газа в атмосферу через разного рода неплотности арматуры КС и отверстия (свищи) в стенках трубы или оборудовании КС. Хотя большинство фугитивных утечек на элементах газопровода - это маленькие точки эмиссии, однако большое количество таких источников в итоге приводит к значительным суммарным потерям природного газа. Появление фугитивных утечек природного газа связано с наличием неплотностей: - в сальниковых и других уплотнениях запорной арматуры; - в стыковых соединениях (фланцы, резьбовые соединения); - на участках, пораженных коррозией; - в местах со скрытым браком и других механических повреждений. На нагнетателях есть несколько кранов, которые могут быть источником крупных потерь газа. Источниками фугитивных выбросов газа могут быть различные шаровые краны и задвижки, которые направляют и регулируют газовый поток при его прохождении через узлы компрессорной станции; возможны утечки газа на предохранительных клапанах нагнетателей, пылеуловителей и аппаратов воздушного охлаждения. Кроме того, утечки могут происходить по многочисленным фланцам, небольшим сварным и резьбовым соединениям труб, которые есть на всех узлах станции. Все эти узлы, как правило, необходимо осматривать при проведении обследования компрессорной станции не только визуальными методами, но и портативными газоанализаторами метана в атмосферном воздухе. Работы по устранению и сокращению величины фугитивных потерь газа наиболее выгодно выполнять после вычисления доли утечки для каждого вида оборудования КС, что позволяет определить, где и какие мероприятия следует провести в первую очередь, чтобы оптимально снизить потери природного газа при его транспорте. г) Аварийные выбросы, то есть потери природного газа при аварийных разрывах и других нарушениях герметичности оборудования КС. Величина этих потерь оценивается на основе статических данных по каждому индивидуальному случаю в отдельности. Работа газопроводных систем иногда сопровождается непредвиденными аварийными выбросами газа при полном или частичном разрыве газопроводов и разгерметизации оборудования КС. Под аварией понимается повреждение системы, приводящее к частичной разгерметизации или полному разрыву с выбросом под большим давлением вредных веществ в атмосферу в количествах, которые могут вызвать массовое поражение людей и окружающей среды. В среднем за год при авариях выбрасывается более 200 млн.м 3 природного газа. Практика эксплуатации магистральных газопроводов показывает, что наибольшее число нарушений их герметичности связано с коррозионным разрушением материала трубы под воздействием окружающей среды. Второе место занимают аварии из-за разрушения сварных швов, в связи с их некачественным выполнением при монтаже, третье - из-за механических повреждений газопроводов (табл. 9.2). Таблица 9.2 Основные причины аварий на магистральных газопроводах Причина Подземная коррозия металла труб Доля общего количества аварий, % 39,78 Брак строительно-монтажных работ 19,77 Механические повреждения газопроводов 14,13 Дефекты труб, соединительных деталей 13,65 Нарушения правил эксплуатации 9,03 Для снижения эмиссии метана в атмосферу проводят различные мероприятия. В их числе: - разработка новых технологий работы оборудования; - использование сжатого воздуха для запуска ГПА или электрозапуска; - применение безпродувочных технологий; - поддержание запорной арматуры в герметичном состоянии; - соблюдение технологической дисциплины; - другие конструкторско-технологические решения. При этом особое внимание необходимо уделять эмиссии фугитивного типа, поскольку именно тут находятся основные резервы снижения эмиссии метана. Для этого необходимо регулярно проводить контрольный поиск, замер величины и устранение утечек природного газа через неплотности различного оборудования КС. Выбросы в составе выхлопных газов Кроме выбросов природного газа (метана), на КС присутствуют еще и выбросы вредных веществ, образующихся в результате сгорания топлива на ГПА и котельных. К их числу относятся: - продукты сгорания - азот, водяные пары, углекислый газ; - окислы азота; - двуокись углерода; - окислы серы; - углеводороды (в том числе не полностью сгоревший метан); - сажа. При сжигании сероводородсодержащих газов (Оренбургское, Астраханское месторождения) в атмосферу выбрасывается также серный и сернистый ангидриды, несгоревший сероводород. Количество выбросов вредных веществ зависит и от типа газоперекачивающих агрегатов (табл. 9.3). Таблица 9.3 Величина номинальных выбросов вредных веществ для различных типов ГПА Тип ГТУ NO х номинальное, СО номинальное, г/м 3 г/м 3 ГТ-700-5 15,00 3,40 ГТК-5 15,00 3,40 ГТ-750-6 23,40 4,0 ГТ-6-750 4,77 7,15 ГТН-6 4,53 6,80 ГПА-ц-6,3 3,87 8,30 ГПА-ц-8 5,03 6,86 ГПА-ц-16 4,44 17,70 ГТК-10 21,90 2,90 ГТНР-10 12,10 2,01 ГПУ-10 3,97 1,70 ГТН-16 7,00 7,79 ГПУ-16 4,60 2,30 ГТН-25 4,58 13,40 ГТН-10И 6,45 1,61 ГТН-25И 4,90 1,02 Центавр 5,41 2,00 В зависимости от природно-климатических условий региона... количества ГПА на КС вредное влияние выбросов распространяется на расстояние от 1 до 6 км. Наиболее вредное воздействие на окружающую среду оказывают соединения серы, окись углерода, окислы азота. В качестве основных путей снижения величины выбросов вредных веществ в составе выхлопных газов являются конструкторские и технологические. К конструкторским следует в первую очередь отнести: - модернизацию устаревшего оборудования, в основном, камер сгорания; - использование горелок, обеспечивающих более полное сгорание топлива; - использование фильтров; - разработка катализаторов. К технологическим направлениям относят: - оптимизацию процесса горения; - оптимизацию режимов работы ГПА и др. На практике преимущественно используются конструкторские методы, направленные, в основном, на оптимизацию процесса горения путем изменения и модернизации камер сгорания. Основным документом, регламентирующим и нормирующим величину вредных выбросов, является проект ПДВ (предельно допустимые выбросы). Под ПДВ понимается масса вещества, максимально допустимая к выбросу (г/с, т/год). ПДВ устанавливается с учетом и на базе предельно допустимых концентраций (ПДК) веществ. Проекты ПДВ разрабатываются специализированными проектными организациями, имеющими соответствующую лицензию, и утверждаются местными органами экологии с выдачей разрешения на выброс. Для каждого вещества, загрязняющего атмосферный воздух, установлены определенные ПДК в двух значениях - разовая и среднесуточная ПДК. Разовая ПДК устанавливается для предупреждения рефлекторных реакций у человека при кратковременном воздействии атмосферного загрязнения (до 20 мин), а среднесуточная - с целью предупреждения их общетоксического, мутагенного и другого влияний. В соответствии с графиком, утверждаемым при выдаче разрешения на выброс, но не реже чем раз в год, службы экологического контроля обязаны законтролировать соответствие химического состава выхлопных газов величинам, указанным в проекте ПДВ. При превышении норм, указанных в ПДВ, на предприятие налагаются штрафные санкции в соответствии с действующим законодательством. 9.3. Сбросы загрязняющих веществ в водоемы На КС службы химического и экологического контроля осуществляют две основные задачи, связанные с водой: водоподготовка и водоотведение. Под понятием водоподготовка понимается совокупность мер и средств, направленных на получение воды нужного качества. Качество воды, подаваемой на нужды КС, должно соответствовать требованиям ГОСТ 2874-82 "Вода питьевая. Гигиенические требования и контроль за качеством", ГОСТ 2761-84 "Источники централизованного хозяйственно-питьевого водоснабжения. Гигиенические, технические требования и правила выбора" и др. Безвредность химического состава воды характеризуется токсикологическими показателями ее качества, определяемыми наличием в воде веществ, имеющихся обычно в природных водах, а также появляющихся в результате загрязнения водоема. Требования к основным показателям химического состава воды приведены в табл. 9.4. Таблица 9.4 Основные показатели химического состава вод хозяйственно-питьевого и производственного назначения Показатель, мг/л Норматив (не более) Водородный показатель рН 6,0...9,0 Железо Fe 0,3 500,0 Сульфаты SO 24 Жесткость общая 7,0 Сухой остаток 1000,0 Хлориды CL 350,0 Марганец Mn 0,1 Нитраты NO 3 45,0 Озон О 3 0,1 + 0,3 Используемая на компрессорных станциях вода по назначению подразделяется на хозяйственнобытовую и производственную. Хозяйственно-бытовое потребление воды: - бытовые нужды обслуживающего персонала; - мытье автомобильного транспорта, производственных помещений и территорий; - полив зеленых насаждений. Производственное потребление воды: - в качестве рабочего тела в котельных КС; - в системах пожаротушения; - в системах теплообменников и охладителях; - для опрессовки технологического оборудования КС и магистральных трубопроводах. Для водоснабжения КС используют поверхностные и (или) подземные источники. В зависимости от типа источника водоснабжения (поверхностный или подземный) проектируется вид подготовки воды, используемый для хозяйственно-питьевого и производственного водоснабжения. При использовании подземных вод предусматривается освобождение их: - от соединений железа; - от соединений марганца; - от соединений других элементов; - от антропогенного загрязнения. В настоящее время для обезжелезивания используется простая аэрация (иногда с подщелачиванием) с последующей фильтрацией через кварцевые фильтры. На действующих КС применяются обезжелезивающие установки типа "Диферрит" и установки подготовки питьевой воды типа "Струя" (разработка НИИ КВОВ г.Москва) и др. Возможно применение методов электрообработки для удаления железа из подземных вод с последующим сорбированием получающейся взвеси. Наиболее распространенный сорбент-активированный уголь (могут применяться диатомиты, глины и цеолиты). Кроме веществ природного происхождения, в последнее время в подземных водах встречаются антропогенные загрязнения, проникающие в результате фильтрации с поверхности или через неисправные обсадные трубы при закачке сточных вод (нефтепродукты, аммиак и др.). Единственный способ предотвращения этого загрязнения - осуществлять тщательный контроль за работой поглощающих скважин. При использовании поверхностных вод предусматривается освобождение их: - от взвешенных частиц; - от нитратов и нитритов; - от СПАВ (специальных поверхностно-активных веществ); - от соединений различных металлов (при необходимости); - от различных органических веществ; - от болезнетворных бактерий и организмов. Подготовка поверхностных вод предусматривает в основном их осветление и отстаивание (удаление взвешенных частиц), хлорирование или озонирование (обеззараживание). Много проблем связано с хлорированием воды, так как при ее хлорировании органические вещества, как правило, присутствующие в поверхностных водах, превращаются в хлорорганические соединения, еще более токсичные, чем исходные вещества. Озонирование лишено этих недостатков, однако это обходится в несколько раз дороже хлорирования, что резко повышает стоимость подготовки воды. В настоящее время на газотранспортных предприятиях эксплуатируются установки ХВО (химическая водоочистка) на базе сульфоугля и смолы КУ-2 и др. Качество воды, подаваемой на производственные нужды, должно соответствовать следующим основным технологическим требованиям: иметь малую карбонатную жесткость и предельно малую концентрацию ионов железа и сероводорода (0,1 мг/л и 0,5 мг/л, соответственно). Более строгие требования предъявляются к воде, используемой в паровых котлах. Природная вода для этой цели, как правило, непригодна и поэтому ее обязательно подвергают специальной обработке с целью получить: - предельно малые значения общей жесткости (до 0,010 мг-экв/л); - предельно малые значения растворенного кислорода (до 0,03 мг/л); - минимальное содержание масла (до 0,5 мг/л); - минимальное солесодержание; - отсутствие взвешенных веществ и соединений кремния. Все эти показатели зависят от параметров воды и получаемого пара, а также конструкции котлов. Контроль за водопотреблением на КС осуществляет химическая лаборатория и служба ЭВС. Водоотведение включает сбор, очистку и сброс использованной (сточной) воды. Сточные воды бывают: - бытовые; - производственные; - ливневые. Сточные воды представляют собой сложные гетерогенные системы загрязняющих веществ, которые могут находиться в растворенном, коллоидном и взвешенном состояниях. Они отличаются друг от друга своим происхождением, составом и биологической активностью. Всегда присутствуют как органические, так и неорганические компоненты загрязнений. Сброс сточных вод может осуществляться: - в поверхностные водоемы; - на поля фильтрации; - в подземные горизонты. Сброс сточных вод регламентируется нормами и правилами Российской Федерации. Наиболее жестким требованиям должны соответствовать нормативы сброса сточных вод в поверхностные водоемы. Сброс сточных (производственных и коммунальных) вод в поверхностные водоемы включает: - нормативно-чистые; - нормативно-очищенные; - загрязненные. Нормативно-чистые воды - стоки, отведение которых без очистки в водные объекты не приводит к нарушению норм и качества вод в контролируемом створе или пункте водопользования. Нормативно-очищенные воды - стоки, которые прошли очистку на соответствующих сооружениях и содержание загрязняющих веществ в которых должно соответствовать утвержденному предельно допустимому сбросу (ПДС). Загрязненные сточные воды - стоки, сброшенные в поверхностные водные объекты без очистки (или после недостаточной очистки) и содержащие загрязняющие вещества в количествах, превышающих ПДС. Сюда не включаются коллекторно-дренажные воды, отведенные с орошаемых земель после поливов. Особенность предприятий газовой промышленности заключается в том, что количество сточных вод сравнительно невелико, а загрязненность их высокая (табл. 9.5). Таблица 9.5 Данные о сбросе сточных вод некоторыми отраслями промышленности России Отрасль промышленности Общий сброс сточных вод, млн.м 3 Сброс загрязненных сточных вод, Газовая 50 млн.м 3 5 Нефтяная (добыча) 655 21 Энергетика 32500 1400 Химическая и нефтехимическая 2900 2400 Угольная - 596 Оборонная - 580 В открытые водоемы и на поверхность земли газовой отраслью сбрасывается около 50% общего объема сточных вод, около 7% закачивается в подземные горизонты. В накопители, прудыиспарители и на поля фильтрации поступает около 30% стоков, остальное количество канализируется в другие водохозяйственные системы. Основными загрязнителями сточных вод на КС являются: - соли; - нефтепродукты; - метанол; - диэтиленгликоль (ДЭГ); - хоз. бытовые (фекальные) отходы. Очистка сточных вод осуществляется на очистных сооружениях (ОС), которые условно можно классифицировать на [9]: - механические; - биологические; - сооружения доочистки и обеззараживания; - сооружения обработки осадков сточных вод. Основной проблемой очистки сточных вод на КС является очистка их от нефтепродуктов. До последнего времени для этой цели использовались разного рода нефтеловушки и флотационные установки. Однако типовые нефтеловушки рассчитаны только на большую производительность и выполнены конструктивно открытого типа, что затрудняет их эксплуатацию в холодных условиях года. Типовые железобетонные флотационные установки также рассчитаны на большую производительность и мало пригодны для газовой отрасли. В настоящее время в проекты для очистки от нефтепродуктов закладываются опытно-промышленные установки в блочно-комплексном исполнении УОМН (производительностью 3,6,12 м 3 /ч). Серьезную проблему представляет очистка вод от диэтиленгликоля и метанола. Для очистки подобных сточных вод пока применим только микробиологический метод, обладающий существенными недостатками: небольшая производительность установок, ограничения по содержанию солей, непрерывность процесса для сохранения жизнедеятельности микроорганизмов. Для очистки хозбытовых стоков применяются в основном методы биологической очистки: типа "БИО", установки "Бифар", ККВ и комплексы "Биокомпакт". На каждой компрессорной станции разрабатывается проект предельно допустимого сброса массы вещества (ПДВ). ПДВ - максимально допустимая к отведению масса вещества с установленным режимом в данном пункте водного объекта (г/с, т/год). ПДВ устанавливается с учетом предельно допустимых концентраций (ПДК) веществ в местах водопользования (см. СанПиН № 4630-88 Санитарные правила и нормы охраны поверхностных вод от загрязнения). Проекты ПДВ разрабатываются специализированными проектными организациями, имеющими соответствующую лицензию, и утверждаются местными органами экологии с выдачей разрешения на сброс. Для каждого конкретного случая при установлении лимита отведения сточных вод в водный объект и для прогнозирования степени загрязнения водного объекта ПДС производится на основе уравнения баланса, учитывающего фоновую концентрацию, гидрологические, гидравлические и гидродинамические особенности водного объекта. Важной проблемой охраны природы являются сбор и очистка ливнево-талых вод с загрязненных промплощадок. В настоящее время разрабатывается российская экологическая программа "Рациональное использование водных ресурсов и восстановление качества вод", в которую входит и разработка методики установления новых нормативов ПДВ с целью учета нагрузки загрязняющих веществ на водные объекты. 9.4. Токсичные отходы В связи с ужесточением экологических требований в 1994 году в Закон Российской Федерации "Об охране окружающей природной среды" были включены подразделы "Охрана почв от отходов производства" и "Оценка воздействия отходов производства на окружающую среду". С 1996 года Госкомстатом РФ введена отчетность по токсичным отходам. Отходы газотранспортного предприятия подразделяются на отходы потребления и отходы производства. К отходам потребления относятся твердые бытовые отходы (ТБО), включающие бытовой мусор и пищевые отходы. Отходы производства объектов газовой промышленности следующие: На стадии строительства: - буровой шлам, образующийся в процессе бурения газовых, водозаборных и нагнетательных скважин; - древесина от вырубки насаждений осваиваемой территории; - строительные отходы; - металлолом. На стадии эксплуатации: - отработанные моторные органическими компонентами; масла, загрязненные водой, механическими примесями и - шламы от очистки резервуаров хранения моторных масел, светлых нефтепродуктов (в основном это отходы масел и бензиновых фракций, загрязненных водой и мехпримесями); - отходы с канализационных очистных сооружений (нефтяная эмульсия с нефтеочистных установок, состоящая на 70% из нефтепродуктов и 30% воды; - шламы от нефтеочистных установок, представляющие собой обводненные и замазученные осадки; - отводимый с биологических очистных сооружений избыточный активный ил - суспензия, содержащая аморфные хлопья с аэробными бактериями и простейшими микроорганизмами, состоящий на 95% воды и 5% осадка); - отработанные люминесцентные лампы; - отходы мастерских по ремонту автомобильного транспорта, цехов основного производства и других вспомогательных производств - аккумуляторные батареи (АБ), кислота АБ., металлическая стружка, ветошь промасленная, изношенные резинотехнические изделия и т.д. Все перечисленные отходы производства в соответствии с Временным классификатором токсичных промышленных отходов и методическими рекомендациями по определению класса опасности относятся к классам опасности 1, 2, 3, 4 и подлежат переработке и (или) уничтожению. В соответствии с действующим законодательством на предприятии разрабатывается проект лимитов размещения отходов, в котором определяются места временного их хранения, количество и порядок обращения с ними. На территории КС должны быть предусмотрены следующие места временного хранения для: - сбора ТБО и других твердых отходов - площадки с контейнерами; - сбора избыточного активного ила - иловые площадки; - сбора нефтяных отходов - специальные емкости; - сбора жидких нефтесодержащих отходов - закрытые емкости. Все сооружения по сбору отходов наносятся на генплан КС. Обращение с отходами предусматривает следующие мероприятия. Отходы направляются: - избыток активного ила после подсушивания в места, отведенные санэпиднадзором, или используется в сельском хозяйстве в качестве удобрений; - нефтеотходы - на профильные заводы по переработке нефтепродуктов или в исключительных случаях (по разрешению природоохранных органов) сжиганию на открытых площадках; - ТБО и другие твердые отходы - на специализированные заводы по переработке вторичного сырья или на полигоны (свалки) по захоронению отходов; - отработанные люминесцентные ртутъсодержащих изделий). лампы - на заводы по меркуризации (переработке 9.5. Охрана почв Одной из основных экологических проблем, сопутствующих добыче, транспорту, хранению и переработке природного газа, является нарушение почвенного покрова в связи с механическим воздействием и химическим загрязнением. Принимаемые меры по охране земель: - минимизация отводов под строительство объектов; - защита земель от ветровой эрозии путем посева трав, кустарников и деревьев; - рекультивация нарушенных земель; - предупреждение загрязнения земель отходами производства; - применение биоиндикации для определения уровня техногенного загрязнения. В соответствии с требованиями природоохранного законодательства все земли, нарушенные в период цикла строительства, подлежат восстановлению, т.е. рекультивации - комплексу мероприятий, направленных на восстановление хозяйственной, медико-биологической и эстетической ценности нарушенных ландшафтов. Работы по рекультивации выполняются в два этапа: технический и биологический: - технический - подготовка земель для последующего целевого использования в народном хозяйстве; - биологический - восстановление плодородия, осуществляемое после технического этапа и включающее комплекс агротехнических и фитомелиоративных мероприятий, направленных на возобновление биоты (микробиологического состава почвы). Рекультивированными считаются земли, приведенные в состояние, пригодное для использования в народном хозяйстве (сельском, лесном, водном и др.) и переданные землепользователям по актам в соответствии с действующим порядком передачи рекультивированных земель предприятиям, организациям и учреждениям, проводящими строительные и иные работы, связанные с нарушением почвенного покрова. Предприятия газовой отрасли рекультивационные работы ведут по классической схеме: технический этап + биологический. При отсутствии химического или иного загрязнения почв ограничиваются техническим этапом. В большинстве случаев необходима биологическая рекультивация, предусматривающая очистку почв от загрязнителей, основным из которых являются нефтепродукты. На практике в целях рекультивации загрязненных нефтепродуктами земель в настоящее время проводятся следующие мероприятия: - землевание - засыпка землей загрязненных участков почв; - выжигание с последующим землеванием; - сгребание и вывоз загрязненного слоя почвы с последующим ее захоронением. Следует заметить, что эти методы не способствуют восстановлению почв и растительности, а скорее сами наносят дополнительный ущерб природе. Самые совершенные методы по очистке почв от нефтепродуктов в настоящее время - это различные микробиологические методы. 9.6. Охрана недр Одним из основных элементов Единой системы газоснабжения являются подземные хранилища газов (ПХГ). ПХГ в пористых структурах и отработанных месторождениях способствуют расширению использования наиболее идеального, с точки зрения экологии, вида топлива - газа. При квалифицированном применении современных методов строительства и эксплуатации хранилищ практически исключается отрицательное воздействие на природу. Однако при разработке газовых и газоконденсатных месторождений, а также эксплуатации ПХГ проявляются геодинамические процессы в виде деформаций (просадок) земной поверхности и сейсмических толчков разной силы. Техногенные последствия геодинамических процессов могут отразиться на нарушении устойчивости промысловых сооружений и трубопроводов, а также привести к возникновению аварийных ситуаций с выходом пластовых флюидов на поверхность и разрушением инженерных сооружений. В газовой промышленности используются разнообразные методы подземного захоронения сточных вод, таких как: - закачка через глубокие скважины в поглощающие и продуктивные горизонты; - закачка в искусственные подземные емкости; - закачка небольшого объема токсичных сточных вод вместе с цементным раствором в толщу слоистых или сланцевых горных пород и др. Подземное захоронение промышленных стоков позволяет предотвратить загрязнение ими грунтов, открытых водоемов, пресных подземных вод. Следует заметить, что подземное захоронение используется лишь в исключительных случаях, когда невозможна их очистка обычными способами. Кроме того, полигоны подземного захоронения могут быть источниками загрязнения пресных хозяйственно-питьевых вод верхних горизонтов. Экологический гидрогеологический мониторинг, то есть периодические повторяющие наблюдения, предусматривает слежение за подземными и поверхностными водами, а также слежение за всеми взаимосвязанными средами (атмосферой, осадками, породами и пр.). 9.7. Шум и другие виды воздействия Шумовое загрязнение атмосферы вызывает работа компрессорных установок и работа транспорта (дорожный транспорт, вертолеты и т.п.). В тех случаях, когда уровни шума превышают стандарты по охране здоровья, возникают серьезные проблемы для обслуживающего персонала. Шум влияет и на жизнь диких животных и птиц, создавая неблагоприятные условия для их обитания. В местах проживания людей шум оказывает влияние в тех случаях, когда расстояние от КС до поселка менее 2-3 км. Основным путем борьбы с влиянием шума является применение современных ГПА с эффективной звукоизоляцией, модернизация существующих агрегатов с целью снижения шума, а также строительство звукоотражающих экранов, лесопосадки и т.д. Термическое влияние КС на окружающую среду особенно актуально при работе в условиях вечной мерзлоты. 9.8. Решение проблем экологии Постановлением РАО "Газпром" в 1996 году разработан и введен в действие блок новых нормативных документов, направленных на снижение техногенного воздействия на человека и окружающую среду, а также на решение важнейших задач отрасли: нормирование водопотребления, нормирование водоотведения, сбор, нейтрализацию и ликвидацию отходов. Для выявления нарушений в охране окружающей среды регулярно осуществляется экологический аудит объектов газовой промышленности. Разработана Комплексная научно-техническая программа "Создание и внедрение системы производственно-экологического мониторинга объектов РАО "Газпром", охватывающей объекты по добыче, переработке, транспорту и хранению газа, отражающая интересы региональных центров и отрасли. Разработка новых, экологически чистых технологий, реконструкция существующих требует значительных капиталовложений. Поэтому РАО "Газпром" осуществляет значительное финансирование природоохранной деятельности отрасли (табл.9.6). Так, например, на научноисследовательские и опытно-конструкторские работы по экологии только в 1996 году было израсходовано около 84,1 млрд. руб. Таблица 9.6 Капитальные вложения РАО "Газпром" в природоохранные мероприятия по годам (млрд. руб.) 1993 1994 1995 1996 Охрана водных ресурсов 9,2 50,9 134,0 426,8 Охрана атмосферного воздуха 8,3 28,7 31,6 60,7 Охрана земель 6,5 38,5 120,2 189,5 Утилизация отходов 1,2 4,5 3,5 26,1 Охрана рыбных ресурсов 0,2 1,6 3,4 2,2 Всего, млрд.руб. 25,4 124,2 292,7 705,3 Глава 10 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА КОМПРЕССОРНОЙ СТАНЦИИ 10.1. Общие требования по технике безопасности при обслуживании компрессорных станций Обвязочные газопроводы, находящиеся на территории и в цехах компрессорной станции, характеризуются высокими давлениями транспортируемого газа как в самих газопроводах, так и в аппаратах, установках и других коммуникациях, из которых возможен выход газа при нарушении герметичности фланцевых соединений и арматуры, а также возможными образованиями пирофорных соединений в пылеуловителях, отстойниках, емкостях и других местах. Вредными для организма человека являются повышенная температура, вибрация оборудования и шумы в компрессорных цехах, поэтому при выполнении любых работ в производственных помещениях, внутри аппаратов, сосудов и на других коммуникациях КС от персонала требуется строгое соблюдение правил техники безопасности и организация безопасных условий труда. К работе на КС допускаются лица не моложе 18 лет, прошедшие вводный инструктаж, обучение безопасным приемам и методам работы, инструктаж на рабочем месте по правилам внутреннего распорядка, технике безопасности при эксплуатации технологического оборудования по профессиям и выполнении отдельных видов работ, правилам пожарной безопасности на КС и успешно сдавшие экзамены на допуск к самостоятельной работе. Весь персонал должен уметь оказывать первую помощь пострадавшим. Лицам, не занятым эксплуатацией или ремонтом газоперекачивающих агрегатов (ГПА) и их оборудования, запрещается заходить в помещения компрессорных цехов или блок-боксы контейнерного типа, на площадки стационарных коллекторов, узлы подключения КС без разрешения руководства КС. Каждый работник должен немедленно сообщить своему непосредственному начальнику о нарушениях правил и инструкций, а также о неисправностях оборудования, защитных устройств и т.п. Ответственность за соблюдение правил техники безопасности несет весь персонал КС в соответствии с выполняемыми обязанностями. Персонал должен быть обеспечен средствами индивидуальной защиты (СИЗ) в соответствии с типовыми отраслевыми нормами и характером выполняемой работы. Содержание горючих газов и паров в воздухе производственных помещений при эксплуатации не должно превышать 5% их нижнего предела взрываемости (НПВ). Помещения, где возможно образование опасных газовоздушных смесей, в соответствии с проектом оборудуются сигнализаторами довзрывоопасных концентраций газов, сблокированных с автоматикой включения аварийной вентиляции. Первый сигнал (звуковой) подается от сигнализатора при достижении содержания горючего газа в воздухе помещения или в одном из возможных мест его скопления, равной 10% его НПВ (около 0,5% по метану), при одновременном автоматическом включении аварийной вытяжной вентиляции. По этому сигналу необходимо принять меры по обнаружению места утечки газа и ее ликвидации. При содержании горючего газа в помещении сверх 20% его НПВ (1% по метану) эксплуатация оборудования должна быть прекращена автоматически. Запрещается эксплуатировать компрессорный цех с выключенной или неисправной системой контроля загазованности. Работоспособность автоматической сигнализации и автоматическое включение аварийной вентиляции проверяются персоналом ежесменно. Эксплуатация ГПА должна быть прекращена в случаях, оговоренных техническими инструкциями по эксплуатации отдельных типов агрегатов, в том числе при неисправности запорной и регулирующей арматуры, контрольных приборов, кнопок управления и сигнализации на щите управления, маслонасосов или масляных фильтров; снижении уровня масла в маслобаке или давления масла в системе ниже допустимого значения; значительных утечках масла или газа; отключенных автоматических защитах; в случае возгорания ГПА и др. обстоятельствах, угрожающих целостности оборудования и жизни обслуживающего персонала. Обнаруженные неисправности нельзя устранять на работающем ГПА. Газоперекачивающий агрегат, остановленный для вывода его в резерв или для ремонта, должен быть немедленно отключен от технологических, пусковых, топливных и импульсных газопроводов. При грозе запрещается пуск ГПА и проведение переключений на технологической обвязке и силовом электрооборудовании. Дежурный персонал КС при приеме смены обязан проверить действующие или подготовленные к пуску установки с целью обнаружения возможных неисправностей или дефектов; получить информацию от сдающих смену о технологических особенностях и режимах работы оборудования, а также сведения об исправности защитных устройств и приспособлений; немедленно сообщить вышестоящему руководителю или диспетчеру о всех замеченных нарушениях или необычных условиях работы КС или ГПА при приеме смены. Прием и сдача смены во время производимых переключений, при операциях по пуску или остановке оборудования, как правило, не разрешаются. 10.2. Техника безопасности при эксплуатации ГПА и оборудования компрессорного цеха Обслуживание оборудования компрессорного цеха производится на объектах действующих магистральных газопроводов высокого давления, во взрывоопасных помещениях и связано с эксплуатацией тяжело нагруженных быстроходных агрегатов с высокой температурой продуктов сгорания. Поэтому обслуживающий персонал должен твердо знать правила обращения с природным газом и его основные свойства (см. главу 1): - неодорированный природный газ бесцветен, не имеет запаха, легче воздуха; - при содержании метана в воздухе в пределах от 5 до 15% образуется взрывоопасная концентрация; - природный газ, скопляющийся в закрытом помещении, вытесняет воздух и удушающе действует на человека; - предельно допустимое содержание газа в помещениях не должно превышать 1%. Курение на компрессорной станции, в машинном зале и других производственных помещениях категорически запрещается. Должны быть выделены специальные помещения и отведены места для курения. Полы помещений должны быть сухими и чистыми. Пролитое масло нужно немедленно и насухо вытереть. Полы, ограждения и перекрытия должны содержаться в полной исправности. Все помещения цеха, включая проходы и площадки, должны иметь освещенность, обеспечивающую возможность правильного и безопасного обслуживания агрегатов дежурным персоналом. Должно быть обеспечено хорошее освещение всех приборов, а также проходов, лестниц и всех тесных мест вблизи горячих поверхностей. Промасленные обтирочные материалы необходимо складывать в секционный металлический ящик и убирать из цеха в конце каждой смены. При подготовке агрегата к пуску необходимо: - произвести наружный осмотр агрегата, убрать с оборудования, площадок обслуживания и переходов инструменты, ветошь и прочие предметы; - произвести все операции по подготовке ГПА к пуску в соответствии с технической инструкцией завода-изготовителя; - проверить наличие и исправность всех ограждений и предохранительных устройств, все вращающиеся механизмы должны быть закрыты предохранительными кожухами; - проверить исправность покрытий горячих частей агрегата; - проверить наличие и исправность противопожарного оборудования; При пуске агрегата должны соблюдаться следующие требования техники безопасности: - запрещается присутствие посторонних лиц в машинном зале и галерее нагнетателей (аналогично в помещениях цехов контейнерного типа); - пуск ГПА разрешается только по распоряжению старшего сменного инженера-диспетчера; - вход людей в камеры воздушных фильтров при пуске и во время работы агрегата категорически запрещается; - во избежание ожогов запрещается касаться горячих неизолированных поверхностей ГПА; - производство ремонтных работ на работающем агрегате запрещено. С целью обеспечения безопасной эксплуатации ГПА, находящихся в работе, состояние запорной арматуры и органов управления должно быть следующее: а) открыты вентили отбора импульсного газа из коллектора или контура нагнетателя на узлы управления запорной арматурой; б) импульсные линии (трубки, рукава высокого давления РВД) от соленоидов узлов управления "открытие" соединены с гидробаллонами или штуцерами пневмоцилиндров кранов "Открытие" по кранам № 3, 3бис, 5, 6, 9, вывешены плакаты "Не открывать"; в) импульсные линии (трубки, рукава высокого давления РВД) от соленоидов узлов управления "Закрытие" соединены с гидробаллонами или штуцерами пневмоцилиндров кранов "Закрытие" по кранам № 1,2,12, вывешены плакаты "Не закрывать"; г) на работающем ГПА краны № 1, 2, 12 бис, 12, 10 должны быть открыты, краны № 3, 3 бис, 4, 4 бис, 5, б, 6 бис, 9, 11 закрыты. Остановленный в резерв агрегат необходимо отключить от топливных, пусковых и технологических газопроводов, при этом состояние запорной арматуры и органов управления ГПА должно быть следующим: а) отключено питание цепей управления кранами пускового, топливного и технологического газа ГПА; б) закрыты вентили отбора импульсного газа, обеспечен видимый разрыв импульсных линий от вентиля до узлов управления, импульсный газ стравлен; в) трубки к штуцерам "на открытие" пневмоцилиндров кранов № 1, 2, 4, 4бис, 6, 11, 12 должны быть отсоединены, вывешены плакаты "Не открывать"; г) трубки к штуцерам "на закрытие" пневмоцилиндров кранов № 3, 3 бис, 5, 9, 10 должны быть отсоединены, вывешены плакаты "Не закрывать"; 10.3. Техника безопасности при ремонтах газоперекачивающих агрегатов При выводе ГПА в ремонт должны быть проведены следующие мероприятия: а) отключено питание цепей управления кранами топливного, пускового и технологического газа, вывешены плакаты на центральном и местных щитах "Не включать, работают люди"; б) закрыты отборы импульсного газа, обеспечен видимый разрыв на подводе импульсного газа к узлам управления, установлены заглушки на штуцерах гидробаллонов и пневмоцилиндров кранов, импульсный газ стравлен; в) сняты шланги или трубки подвода импульсного газа к гидробаллонам или пневмоцилиндрам всех кранов, переключатель (при наличии) установлен в положение "Ручное управление", снята ось рукоятки насоса ручного управления краном; г) сняты штурвалы или ручки управления с задвижек и кранов № 4 бис, 12 бис; д) шланги, трубки, штурвалы, рукоятки насосов должны быть сданы на хранение на главный щит управления (ГЩУ); е) на кран № 4 установлен блок-замок; ж) установлены силовые стальные заглушки, толщиной не менее 6 мм, во фланцевые соединения после задвижки № 12 бис ( по ходу газа); з) краны № 1, 2, 4, 4 бис, 11, 12, 12 бис должны быть закрыты, вывешены таблички "Не открывать", краны № 3, 3 бис, 5, 9, 10 открыты, вывешены плакаты "Не закрывать". Кроме перечисленных мероприятий, производится также отключение вспомогательного электрооборудования, исключающее возможность его ошибочного включения во время производства ремонтных работ (валоповоротное устройство, пусковой и резервный насосы, винтовые масляные насосы уплотнения и др.). Щиты управления агрегатом обесточиваются и вывешиваются плакаты "Не включать, работают люди". Вывод агрегата в ремонт должен быть зафиксирован в оперативном журнале сменного инженера. Сменный инженер обязан в течение смены проводить проверку состояния запорной арматуры и органов управления ГПА и несет ответственность за правильное содержание органов управления запорной арматуры. Все ремонтные работы в машинном зале и галерее нагнетателей могут производиться только с разрешения начальника газокомпрессорной службы и по согласованию со сменным инженером. При разборке и сборке агрегатов, для подъема деталей и узлов ГПА, используются специальные грузозахватные приспособления, которые перед началом производства работ подвергаются внешнему осмотру. Для подъема деталей разрешается пользование грузоподъемными средствами, исключительно соответствующей грузоподъемности и своевременно прошедшими проверку, согласно действующим правилам Госгортехнадзора. Допускаемая грузоподъемность и срок проверки должны быть указаны на оборудовании и приспособлении. Подъем и перемещение деталей должны производиться под руководством лиц, ответственных за перемещение грузов, назначенных приказом по предприятию. Все крановщики и стропальщики должны иметь удостоверения в соответствии с правилами Госгортехнадзора. Перед началом работ по подъему необходимо проверить исправность грузоподъемных средств и тормозящих устройств. Перед подъемом деталей необходимо проверить прочность застроповки. Запрещается загромождать деталями проходы около ремонтируемых машин и действующего оборудования, а также проходы, необходимые для нормальной эксплуатации цеха. При выемке и установке роторов застроповку их следует производить специальным приспособлением. При перекосах, заеданиях или задеваниях дальнейший подъем ротора должен быть немедленно прекращен до выяснения и полного устранения обнаруженных ненормальностей. При укладке ротора на козлы, для предохранения от скатывания под шейки ротора должны быть подложены деревянные брусья с вырезами, в которые проложены листы прессшпана; шейки ротора необходимо смазать консистентной смазкой. Козлы, применяющиеся при ремонтных работах, должны быть рассчитаны на соответствующие нагрузки. При проведении ремонтных работ на маслопроводах следует руководствоваться следующими положениями; а) пролитое масло необходимо немедленно убрать; б) электродуговая сварка должна производиться дипломированными сварщиками; в) промывка масляных баков легковоспламеняющимися жидкостями (ЛВЖ) запрещается. В течение всего периода ремонтных работ между машинным залом и галереей нагнетателей должна быть установлена разделяющая диафрагма. Отсутствие разделительной диафрагмы допускается только при работах, связанных с центровкой и сборкой промежуточного вала. При окончании ремонтных работ необходимо тщательно осмотреть проточную часть ГПА и удалить все посторонние предметы и инструмент. 10.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции Действующая компрессорная станция относится к объектам повышенной взрывоопасности и пожароопасности. В силу этого к производству работ, связанных с использованием открытого огня, а также работ, связанных с осмотром, чисткой и ремонтом оборудования, при проведении которых имеется или не исключена возможность выделения в рабочую зону взрыво- и пожароопасных паров и газов, необходимо уделять пристальное внимание. К огневым относятся работы с применением открытого огня и искрообразования, нагреванием оборудования, инструмента до температур воспламенения газовоздушной среды. Огневыми работами в действующих компрессорных цехах считаются сварочные работы, газовая резка и связанные с ними операции, проводимые во взрывоопасных помещениях цеха или непосредственно на действующих газовых коммуникациях, а также на коммуникациях в пределах отключающих кранов КС (№ 7 и 8). Огневые работы выполняются по плану их проведения и с оформлением наряда-допуска на их выполнение. В наряде-допуске указываются персонал, выполняющий работу, ответственный за производство работ, назначенный по приказу, мероприятия по подготовке и безопасному проведению огневых работ, противопожарные мероприятия. В плане проведения огневых работ с приложением необходимых схем отражаются вопросы расстановки используемых механизмов и машин, схемы технологических трубопроводов и положения запорной арматуры на период проведения этих работ, непосредственный порядок проведения работ и порядок стравливания и подачи газа, мероприятия по технике безопасности. Особое внимание при производстве огневых работ уделяется мероприятиям, предотвращающим самопроизвольную перестановку кранов, и работам на технологических трубопроводах с применением газорезки и электросварки. Для этого отключают импульсный газ, подходящий к крану, демонтируют ручки и штурвалы ручного управления кранами, вывешивают запрещающие и предупреждающие плакаты. На особо ответственных участках выставляют наблюдательные посты из обслуживающего персонала. Огневые (сварочные) работы в помещении галереи нагнетателей должны производиться при полной остановке цеха со стравливанием газа из всех коммуникаций, на что должен быть составлен специальный акт. Выполнение огневых работ в галерее нагнетателей во всех случаях должно осуществляться по специальному плану с обязательным соблюдением всех мероприятий по технике безопасности и правил пожарной безопасности. В период вскрытия нагнетателей запрещается производить огневые работы в галерее нагнетателей и на ремонтируемом агрегате в машинном зале. Огневые работы в галерее нагнетателей производятся под личным руководством главного инженера предприятия (УМГ). Газоопасными считаются работы, которые выполняются в загазованной среде или при которых возможен выход газа из газопроводов, их коммуникаций и аппаратов, газового оборудования, запорной арматуры или агрегатов. К газоопасным работам относятся: а) присоединение вновь смонтированных газопроводных коммуникаций, аппаратов (пылеуловителей, фильтров, подогревателей газа и т.п.) к действующим коммуникациям, расположенным в помещениях и снаружи; б) ввод в эксплуатацию газовых коммуникаций; в) ревизия, ремонт и замена газовых коммуникаций, подземных и надземных газопроводов, находящихся под давлением газа; г) вскрытие центробежных нагнетателей (выполняется по специальной инструкции); д) осмотр и ревизия защитных решеток на всасывающих патрубках центробежных нагнетателей; е) замена уплотнительного подшипника центробежного нагнетателя; ж) заливка в технологические коммуникации реагентов с целью устранения гидратных образований; з) пуск газоперекачивающего агрегата (выполняется по специальной инструкции); и) осмотр и проветривание колодцев с запорной арматурой; к) слив конденсата из пылеуловителей и возможных мест скопления его в технологических обвязках оборудования; л) профилактическое обслуживание действующих приборов и оборудования, находящихся под давлением газа. На каждой КС разрабатывается перечень газоопасных работ, выполняемых с оформлением наряда-допуска и без оформления наряда-допуска, но с обязательной регистрацией таких работ перед их началом. Порядок оформления газоопасных работ аналогичен оформлению огневых работ. Перед началом огневых работ и в процессе работы периодически замеряется загазованность воздушной среды, наличие и исправность средств индивидуальной защиты. Особые меры безопасности принимаются при проведении работ внутри сосудов, работающих под давлением. В этих случаях сосуды, подлежащие вскрытию для осмотра, очистки и подготовке к ремонту и его проведению, должны быть отключены от трубопроводов и освобождены от газа. Сосуды разрешается вскрывать только под наблюдением лица, ответственного за проведение работ. Если имеется несколько люков, открывать их надо последовательно, начиная с верхнего. Непосредственно перед спуском (подъемом) рабочего в сосуд лицо, ответственное за проведение работ, должно проверить состояние здоровья рабочих (путем опроса), наличие соответствующей спецодежды, СИЗ, спасательного снаряжения и другого инвентаря, перечисленного в разрешении на производство работ. Спускаться в сосуды и аппараты и начинать в них работу разрешается только в присутствии лица, ответственного за проведение этих работ. Для защиты органов дыхания лиц, работающих внутри сосудов, необходимо применять только шланговые противогазы. Шланговый противогаз с тщательно подогнанными шлемом-маской и отрегулированной подачей свежего воздуха рабочий надевает непосредственно перед спуском в сосуд. Герметичность подгонки противогаза и исправность воздуходувки проверяет лицо, ответственное за проведение этих работ. Заборный патрубок шланга противогаза должен быть выведен в зону чистого воздуха с подветренной стороны и закреплен. Шланг следует располагать таким образом, чтобы исключить возможность прекращения доступа воздуха из-за перегибов, перекручиваний и т.п. При работе в шланговом противогазе срок разового пребывания людей в сосуде не должен превышать 20-30 мин. Отдых на воздухе должен составлять не менее 15 мин. Поверх спецодежды рабочий обязан надевать предохранительный пояс с крестообразными лямками и прикрепленной к ним прочной сигнально-спасательной веревкой. Свободный конец ее (длиной не менее 10 м) необходимо выводить наружу и передавать в руки наблюдающего. Все необходимые для работы инструменты и материалы следует подавать в сумке или другой таре после спуска рабочего в сосуд. Работы внутри сосуда необходимо осуществлять в дневное время. В нем разрешается работать только одному человеку. Если по условиям работы необходимо, чтобы в сосуде одновременно находилось два (или более) человека, следует разработать дополнительные мероприятия по безопасности и перечислить их в разрешении. Работа внутри сосудов должна проводить бригада из трех и более человек: один - производитель работ, двое - наблюдающие. При проведении работ наблюдающие обязаны находиться около сосуда, вести непрерывное наблюдение за работающим и бесперебойным обеспечением его чистым воздухом. Наблюдающие должны быть одеты так же, как и работающий. В случае необходимости они должны оказать ему помощь. При обнаружении каких-либо неисправностей (прокол шланга, остановка воздуходувки, обрыв спасательной веревки и т.п.) следует немедленно приостановить работу, а рабочего извлечь из сосуда. При работе внутри сосуда разрешается пользоваться только светильниками напряжением не более 12 В во взрывозащищенном исполнении. Включать и выключать их следует вне сосуда. 10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя Работы по вскрытию нагнетателя являются газоопасными и производятся только при наличии оформленного наряда-допуска. Перед началом работ необходимо: - проверить закрытие кранов № 1, 2, 4, 4 бис, набить их уплотнительной смазкой; - проверить открытие кранов № 3, 3 бис и 5; - на закрытые краны вывесить плакаты "Не открывать", а на открытые - "Не закрывать"; - для предотвращения самопроизвольной перестановки кранов необходимо снять шланги (РВД) или трубки (в зависимости от конструкции крана) подвода импульсного газа к гидропневмоцилиндрам, перекрыть вентили отбора газа на импульсном коллекторе, отсоединить линии подвода импульсного газа к кранам; на кране № 4 установить скобу (блок-замок), исключающую открытие его вручную; щиты управления агрегатом обесточиваются и на них вывешиваются плакаты "Не включать, работают люди". На входе и выходе газа между нагнетателем и люк-лазами установить резиновые надувные шары, оставив люк-лазы открытыми. Наполнение резиновых шаров производится воздухом до давления не выше 500 мм вод.ст. с контролем его по U-образному манометру. Весь персонал, участвующий в работе по вскрытию нагнетателя, перед началом работ должен быть проинструктирован о порядке проведения работы и по правилам техники безопасности с оформлением инструктажа в специальном журнале. После проведения организационно-технических мероприятий, обеспечивающих безопасное ведение работ по вскрытию нагнетателя, лицо, ответственное за проведение этой работы, и сменный инженер-диспетчер разрешают персоналу ремонтной бригады приступить к работе. В период работ по вскрытию и проведению ремонта нагнетателя должна постоянно работать приточно-вытяжная вентиляция. Помимо работы автоматических газоанализаторов в галерее нагнетателей систематически, но не реже чем через 30 мин, необходимо производить анализ воздуха у места производства работ с записью в специальном журнале. При содержании газа более 1%, работы прекращаются и принимаются меры по предотвращению проникновения газа. Во время выполнения ремонтных работ по нагнетателю устанавливается систематический контроль за состоянием надувных резиновых шаров. Работы по вскрытию и сборке нагнетателя должны производиться одним и тем же персоналом. Во время вскрытия нагнетателя в помещении могут находиться только лица, производящие работы, и сменный персонал, обслуживающий работающие агрегаты. При кратковременных перерывах (до одного часа) в работе по ремонту нагнетателя наблюдение за вскрытым нагнетателем осуществляет сменный персонал. При невозможности окончания работ на вскрытом нагнетателе в одну смену междусменные перерывы в работе не допускаются. Если по условиям ремонта нагнетатель длительное время остается без ротора, необходимо герметизировать его газовую полость, установив силовую заглушку вместо уплотнительного подшипника и торцевую крышку. Заглушка должна быть рассчитана на рабочее давление. В момент вскрытия и ремонта нагнетателя не разрешается выполнение каких-либо других работ в галерее нагнетателей, не относящихся к данному вскрытию и ремонту. По окончании ремонта нагнетатель можно закрыть только после тщательной проверки на отсутствие в нем, а также во всасывающем и нагнетательном трубопроводах посторонних предметов. 10.6. Обеспечение пожаробезопасности компрессорных станций Опасность возникновения пожаров на предприятиях газовой промышленности определяется прежде всего физико-химическими свойствами природного газа, который при несоблюдении определенных требований безопасности воспламеняется, вызывает пожары и взрывы, влекущие за собой аварии. Степень пожарной опасности зависит также от особенностей технологического процесса производства. Для предприятий транспорта газа характерны наличия большого количества горючих газов в магистральных газопроводах, высокое давление в трубопроводах, наличие большого количества ГСМ (турбинного масла). Опасными факторами пожара, воздействующими на людей, являются открытый огонь и искры; повышенная температура предметов, воздуха и т.п.; токсичные продукты горения, дым; пониженная концентрация кислорода; обрушение и повреждение зданий, сооружений, установок; взрыв. Взрывоопасные концентрации природного газа образуются во время отключения трубопроводов, резервуаров и аппаратов, когда не полностью удаленный газ смешивается с поступающим воздухом. Как показывают статистика и опыт эксплуатации, пожары на КС происходят в основном из-за воспламенения масла в компрессорных цехах при разрыве маслопроводов и попадания его на горячие поверхности газоперекачивающих агрегатов; разрушение обвязочных газопроводов компрессорных цехов, сопровождающихся воспламенением газа и других горючих веществ и материалов; попадания посторонних предметов в полость нагнетателя; проникновения газа к очагу пожара из-за неплотного закрытия кранов в технологической обвязке; нарушений требований действующих правил и инструкций во время проведения огневых и газоопасных работ, а также требований пожарной безопасности персоналом служб УМГ на территориях КС. Пожары на газотранспортных объектах развиваются по следующей схеме: авария, утечка газа, образование облака взрывоопасной смеси, воспламенение ее от источника зажигания, горение газа, нагревание и разрушение технологического оборудования под воздействием пламени. При авариях в помещениях взрывоопасные концентрации газа возникают в первую очередь вблизи места утечки газа, а затем распространяются по всему помещению. На открытых площадках вблизи места утечки образуется зона загазованности, распространяющаяся по территории объекта. Величина ее при аварийном истечении газа зависит от многих факторов, главные из которых расход газа, форма и направление его струи, метеорологические условия, рельеф местности. Наибольшее влияние на величину зоны загазованности оказывает ветер. При авариях, связанных с разрушением газопроводов, в атмосферу выбрасывается большое количество газа. При наличии пламени газовое облако воспламеняется. Возможные источники воспламенения - открытое пламя, электрические и механические искры, воспламенение пирофорных отложений, работающие двигатели внутреннего сгорания, разряды статического электричества, грозовые разряды. После сгорания газового облака горение локализуется в месте утечки газа. Борьба с пожарами и мероприятия по их предупреждению могут быть эффективными только в том случае, когда противопожарные правила усвоены и повседневно соблюдаются всем персоналом предприятия. Для установления и поддержания надлежащего режима эксплуатации все здания и сооружения на КС должны быть классифицированы по взрыво- и пожароопасности, о чем делается надпись на металлических знаках, укрепляемых на воротах, калитках и дверях всех зданий, помещений и объектов, находящихся в УМГ. Согласно "Правилам устройства электроустановок" (ПУЭ) все производственные помещения и установки, в которых размещается электрооборудование, по степени взрыво- и пожароопасности делятся на классы: В-I, В-Iа, В-Iб, В-II, В-IIа, П-I, П-II, П-IIа, П-III, В-Iг и Н (В - взрывоопасные, П пожароопасные, Н - невзрыво- и непожароопасные). Основной показатель для разделения производств по степени пожарной опасности - физикохимические свойства веществ, применяемых в производственном процессе. В соответствии с противопожарными нормами все производства по степени пожарной опасности подразделяют на пять категорий. Категория А - производства, связанные с получением, применением или хранением газов и паров с нижним пределом взрываемости до 10% (по объему), содержащихся в таких количествах, при которых возможно образование с воздухом взрывоопасных смесей; жидкостей с температурой вспышки паров 28 °С и ниже; твердых веществ и жидкостей, воспламенение или взрыв которых может последовать при взаимодействии с водой или кислородом воздуха. Категория Б - производства, связанные с обработкой, применением, образованием или хранением газов и паров с нижним пределом взрываемости более 10% (по объему), содержащихся в количествах, достаточных для образования взрывчатых смесей; жидкостей с температурой вспышки паров от 28 до 120 °С; горючих веществ, выделяющих пыль или волокна в количестве, достаточном для образования взрывоопасных смесей. Категория В - производства, применяющие жидкости с температурой вспышки паров выше 120 °С или перерабатывающие твердые сгораемые вещества. Категория Г - производства, связанные с обработкой несгораемых веществ и материалов в горячем состоянии, раскаленном или расплавленном состоянии с выделением лучистой энергии, искр, пламени, а также производства, связанные со сжиганием твердого, жидкого и газообразного топлива (литейные и кузнечные цехи, котельные и др.). Категория Д - производства, обрабатывающие несгораемые вещества и материалы в холодном состоянии, механические цехи холодной обработки металлов, компрессорные станции для нагнетания воздуха, водонасосные станции, склады металла, металлоизделий и др. Распределение по категориям взрыво- и пожароопасности основных зданий и помещений компрессорной станции приведено в табл. 10.1. В каждом цехе, на складе и других объектах на основе действующих правил пожарной безопасности должны быть разработаны противопожарные инструкции с учетом специфики производства, а также оперативный план ликвидации пожара, и проводиться систематические тренировки персонала по тушению пожара. В инструкциях по пожарной безопасности следует предусматривать: - требование пожарной безопасности при нахождении персонала на территории КС; - места и порядок содержания средств пожаротушения, пожарной сигнализации и связи; - порядок выполнения огневых и газоопасных работ на территории КС; - порядок допуска и правила движения транспорта на территории КС; - требования к содержанию территории, дорог, подъездов к зданиям, сооружениям и водоисточникам; - обязанности персонала цехов при возникновении пожара, правила вызова пожарной команды, остановки и отключения оборудования; - порядок уборки и очистки мест от пролитых горючих жидкостей, сбора, хранения и удаления промасленных обтирочных материалов, хранения спецодежды; - выполнение мероприятий, связанных с окончанием рабочего дня; - места, где запрещено (разрешено) курение и применение открытого огня. На КС должны иметься схемы пожарного водопровода с указанием мест установки пожарных гидрантов и кранов. Таблица 10.1 Категории взрыва и пожароопасности основных зданий и помещений КС Здания и сооружения Категория Класс пожароопасно взрываемости сти по ПУЭ Газораспределительная станция (ГРС): помещение регулирующих клапанов А В-1а помещение расходомеров Д - щитовая Г - одоризационная установка наружная А В-1г то же, в помещении А В-1а наружная установка очистки газа А В-1г зал газомоторов А В-1а зал газовых турбин Г - зал двигателей электропривода Г - зал центробежных нагнетателей А В-1а помещения хранения, регенерации и раздачи смазочных масел В П-1 аккумуляторная А В-1а трансформаторная при количестве масел более 60 кг В П-1 котельная на газовом топливе Г - химическая лаборатория В П-1 лаборатория КИП и ртутная комната Д - Компрессорная станция (КС): Для предотвращения пожаров в компрессорных персонал систематически следил за герметичностью уплотнений; исправностью всех систем масляного переливных линий из маслобаков, а также за автоматического включения аварийного освещения. цехах необходимо, чтобы обслуживающий мест соединения газопровода, сальниковых хозяйства, аварийных сливных линий и исправностью вентиляционных систем и Необходимо постоянно следить за тем, чтобы нагретые поверхности газовых турбин имели исправную тепловую изоляцию и кожухи. Противопожарную стену, разделяющую галерею нагнетателей и машинный зал, необходимо содержать в исправном состоянии. Двери, соединяющие эти помещения, следует снабжать устройствами для самозакрывания. Для четкого и оперативного использования системы пожаротушения у гидрантов, водоемов и задвижек необходимо устанавливать указатели. В компрессорных цехах пожар может возникнуть от искры в электрооборудовании и электропроводке, поэтому их ремонт, а также замену в светильниках электроламп должен проводить электротехнический персонал только при снятом напряжении. Во взрывоопасных помещениях эти работы осуществляют по письменному разрешению. Помещения компрессорных цехов надо содержать в чистоте. Полы во всех помещениях должны быть ровными, а каналы на отметке 0 перекрыты несгораемым материалом. Двери во взрывоопасные помещения следует обивать с обеих сторон листовым металлом, заземлять и держать постоянно закрытыми. В компрессорном цехе запрещается: - прокладывать временные электрические сети; - использовать корпуса машин, трубопроводы и металлические конструкции зданий в качестве заземлений электросварочных аппаратов и свариваемых изделий; - сушить спецодежду на приборах центрального отопления, горячих поверхностях агрегатов и газовых коммуникациях; - загромождать проходы и выходы из помещений, а также подступы к средствам пожаротушения и наружным стационарным лестницам; - работать во взрывоопасных помещениях в обуви со стальными подковками и на стальных гвоздях; - применять открытый огонь для отогревания трубопроводов, запорных устройств и другого оборудования; - проводить электросварочные работы с нарушением действующих правил и инструкций; - осуществлять какие-либо работы, связанные с заменой и ремонтом арматуры на маслопроводах и разборкой деталей регулирования (кроме замены манометров) при работающем агрегате. При возникновении пожара производственный персонал обязан: - немедленно перекрыть доступ газа или масла к месту пожара; - вызвать пожарную команду или добровольную пожарную дружину; - принять меры к тушению пожара имеющимися средствами пожаротушения; - поставить в известность руководство компрессорного цеха и УМГ; - отключить приточно-вытяжную вентиляцию. Для быстрой ликвидации аварийной ситуации и четкого взаимодействия необходимо, чтобы весь персонал знал свои конкретные обязанности и действия при возникновении пожара. Для этого следует регулярно проводить учебно-тренировочные занятия по ликвидации пожаров, примерный перечень очагов возникновения которых должен быть оговорен в инструкциях по ликвидации пожаров в цехах, зданиях и других помещениях станции. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Бордюгов Г.А., Апостолов А.А., Бордюгов А.Г. Фигутивные потери природного газа//Газовая промышленность. 1997. № 10. 2. Волков М.М., Михеев А.Л., Конев К.А. Справочник работника газовой промышленности. М.: Недра, 1989. 3. Козаченко А.Н. Основы эксплуатации газотурбинных установок на магистральных газопроводах: Учебное пособие: ГАНГ им. И.М. Губкина. М.: 1996. 4. Козаченко А.Н., Никишин В.И. Термодинамические характеристики природных газов: Учебное пособие. ГПНГ им. И.М.Губкина. М.: 1995. 5. Козаченко А.Н., Никишин В.И. Основы ресурсоэнергосберегающих технологий трубопроводного транспорта природных газов. Учебное пособие: ГАНГ им. И.М.Губкина. М.: 1996. 6. Отт К.Ф. Основы технической эксплуатации компрессорных цехов с газотурбинным приводом (ОТЭ). ИРЦ Газпром М.: 1996. 7. Поршаков Б.П., Романов Б.А. Основы термодинамики и теплотехники. М.: Недра, 1988. 8. Седых А.Д. Потери газа на объектах магистрального газопровода. ИРЦ. Газпром: 1993. 9. Справочник по очистке природных и сточных вод. Л.Л.Пааль, Я.Я.Кару, Х.А.Мельдер, Б.Н.Репин. М.: Высшая школа, 1994. 10. Сборник нормативно-методических документов по обращению с отходами производства и потребления. ННП "ЛОГУС". М.: 1996. 11. Щуровский В.А., Зайцев Ю.А. Газотурбинные газоперекачивающие агрегаты. М.: Недра, 1994. 12. Повышение эффективности эксплуатации энергопривода компрессорных станций (Б.П. Поршаков, А.С. Лопатин, А.М. Назарьина, А.С. Рябченко). М.: Недра, 1992.