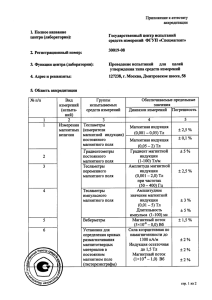

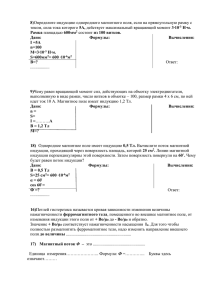

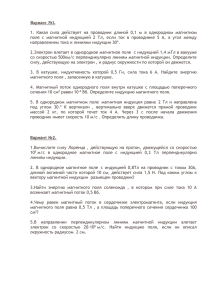

Н. А. Пивоварова, А. С. Гражданцева, Г. В. Власова, В. М. Колосов Астраханский государственный технический университет, E-mail: [email protected] Влияние магнитного поля на результаты атмосферной перегонки стабильного газового конденсата В статье освещена проблема улучшения качества получаемой продукции на установках первичной переработки углеводородного сырья при сохранении их производительности. Представлены объекты, методы и характеристики углеводородного сырья. Изучено влияние постоянного магнитного поля в динамическом режиме на выход светлых фракций при переработке стабильного газового конденсата. Показано влияние внешних воздействий на дисперсную структуру газового конденсата. Приведены результаты исследования влияния магнитного поля на углеводородное сырье и последующей его фильтрации с использованием фильтра на основе титана с волокнистой структурой на качественные характеристики получаемых продуктов атмосферной перегонки газового конденсата и наличие механических примесей в углеводородном сырье. Показана зависимость применения волновых способов воздействия на углеводородное сырье и их комбинации с процессом фильтрации на результаты атмосферной перегонки стабильного газового конденсата. Ключевые слова: . современных рыночных условиях неВ фтегазоперерабатывающие предприятия стремятся сохранить свою конкурентоспособность путем улучшения качества выпускаемой продукции, увеличения ее ассортимента, а также перехода на ресурсо- и энергосберегающие процессы при сохранении и даже увеличении производительности [1]. Кроме различных методов, ставших традиционными (компаундирование, добавки и т.д.), все большее применение находят безреагентные волновые способы воздействия на углеводородное сырье и их комбинация с физическими процессами. Цель данной работы — интенсификация процесса переработки стабильного газового конденсата посредством воздействия постоянного магнитного поля на углеводородное сырье и последующей его фильтрации с целью увеличения выхода светлых нефтепродуктов и улучшения характеристик получаемых продуктов первичной перегонки. Объектом исследования являлся стабильный газовый конденсат Астраханского газоконденсатного месторождения (АГК), перерабатываемый на Астраханском газоперерабатывающем заводе ООО «Газпром добыча Астрахань», основные показатели качества которого приведены ниже: Плотность при 20°С, кг/м3 ............................ 759,7 Выход фракций,% мас.: н.к.–180°С .................................................... 54,4 180–350°С ..................................................... 34,7 1’2018 «Химия и технология топлив и масел» остаток >350°С ............................................. 11,0 Механические примеси,% мас. ...................0,0023 Коксуемость,% мас. ........................................ 0,38 Кинематическая вязкость, мм2/с: при 50°С ........................................................ 1,57 при 20°С ........................................................ 2,85 Содержание хлористых солей, мг/дм3: ............. 0,5 Содержание,% мас.: парафинов .................................................... 3,01 общей серы ................................................... 1,25 асфальтенов .................................................. 0,38 Размер частиц дисперсной фазы, нм............... 159 Размер частиц дисперсной фазы определяли по методике [2], октановое число — по методике [3]. Остальные показатели определяли стандартными методами. При определении содержания хлористых солей для титрования водных вытяжек использовали микробюретку на 2 мл титранта с ценой деления 0,01 мл для более точной индикации конечной точки титрования. На первом этапе работы было изучено влияние постоянного магнитного поля в динамическом режиме на выход светлых фракций и свойства продуктов, полученных в процессе первичной перегонки АГК. Величина магнитной индукции варьировалась в пределах 0,08–0,31 Тл, линейная скорость потока через активный зазор магнитного туннеля составляла 0,2 м/с. В качестве фильтрующего материала использовали фильтр на основе титановых волокон, 3 Таблица 1 Без обработки После магнитной обработки при величине магнитной индукции: 0,08 Тл 0,15 Тл 0,31 Тл 82 Выход фракций, % мас. н.к.–180°С 180–240°С >240°С 50 14 36 52 56 60 16 16 17 32 28 23 изготовленный в Научном центре порошкового материаловедения (г. Пермь) [4]. Результаты первичной перегонки газоконденсата представлены в табл. 1. Проведенные исследования доказали, что использование предварительной магнитной обработки углеводородного сырья в процессе первичной переработки позволяет увеличить выход светлых нефтепродуктов в среднем на 7–10%. В качестве основных характеристик получаемых нефтепродуктов для анализа влияния волновой обработки были выбраны октановое число, плотность, коксуемость и средний размер частиц дисперсной фазы. За счет более полного отбора бензиновых фракций плотность дизельной фракции возрастает с увеличением магнитной индукции (рис. 1). Октановое число бензиновых фракций существенно увеличилось при магнитной обработке исходного сырья. С повышением величины магнитной индукции октановое число, как по моторному, так и по исследовательскому методу, возрастает в среднем на 3–4 пункта (рис. 2). Чувствительность топлива к режиму работы двигателя характеризуется разницей в три пункта для каждого варианта обработки. Увеличение октанового числа объясняется тем, что при воздействии магнитным полем на сырье происходит разрушение внешнего иммобилизиро- 80 76 72 73 76 76 77 74 73 71 70 68 64 1 2 3 4 5 6 Варианты обработки 7 8 Рис. 2. Октановое число бензиновой фракции при различных вариантах обработки исходной фракции: 1 – без обработки; 2 — фильтрация исходного сырья; 3 — магнитная обработка (0,08 Тл); 4 — магнитная обработка (0,08 Тл) с последующей фильтрацией; 5 — магнитная обработка (0,15 Тл); 6 — магнитная обработка (0,15 Тл) с последующей фильтрацией; 7 — магнитная обработка (0,31 Тл); 8 — магнитная обработка (0,31 Тл) с последующей фильтрацией ванного слоя дисперсной частицы. Легкие ароматические углеводороды и изоструктуры, содержащиеся в нем, переходят в дисперсионную среду, а они, как известно, обладают высокими значениями октановых чисел [5, 6]. Исследование коксуемости остатка разгонки газоконденсата в зависимости от величины магнитной индукции показало, что коксуемость остатка уменьшилась на 37% при использовании магнитной индукции равной 0,31 Тл (рис. 3). Такую зависимость предположительно можно объяснить тем, что уменьшение размеров частиц дисперсной фазы (самый тяжелый компонент нефтяной дисперсной системы) при воздействии магнитного поля способствует их полному сгоранию в процессе проведения анализа и, как следствие, к 0,40 0,38 827,1 825,1 825 822,1 820 819,1 815 811,1 815,1 Коксуемость, % мас. Плотность, кг/м3 76 75 72 831,1 830 0,36 0,34 0,32 0,3 0,28 0,28 0,26 0,24 809,1 805 0 0,08 0,15 Магнитная индукция, Тл 0,31 Рис. 1. Зависимость плотности дизельной фракции АГК от величины магнитной индукции до ( ) и после ( ) фильтрации 4 75 74 835 810 80 79 77 Октановое число Вариант обработки сырья 0,20 0,24 0,22 0 0,08 0,15 Магнитная индукция, Тл 0,31 Рис. 3. Зависимость коксуемости от величины магнитной индукции до ( ) и после ( ) фильтрации «Химия и технология топлив и масел» 1’2018 снижению показателя коксуемости. Для подтверждения полученных данных была проведена серия экспериментов по определению среднего размера частиц дисперной фазы сырья (нм) в зависимости от величины магнитной индукции, а также периода релаксации, после которого стабильный АГК теряет эффект от магнитной обработки: Без обработки ................................................... 159 После магнитной обработки при величине магнитной индукции: 0,08 Тл ............................................................ 156 0,15 Тл ............................................................ 153 0,31 Тл ............................................................ 117 Критерием оценки релаксации служил показатель дисперсности НДС (рис. 4). Можно сделать вывод, что при увеличении величины магнитной индукции действительно происходит уменьшение среднего размера частиц дисперсной фазы в среднем на 25%. Для облегчения восприятия результатов по определению времени релаксации средний размер частиц дисперсной фазы углеводородного сырья без обработки был принят за единицу и дальнейшие результаты сравнивали относительно него. Видно, что с возрастанием величины магнитной индукции увеличивается упорядоченность дисперсной системы, и ей требуется больше времени для того, чтобы вернуться в исходное состояние, т. е. время релаксации увеличивается и составляет 45–60 мин (см. рис. 4). На втором этапе работы использовалась комбинация воздействия магнитного поля на АГК и процесса фильтрования. Как известно, стабильное функционирование нефтегазодобывающих и перерабатывающих комплексов определяется многими факторами, одним из которых является отсутствие сбоев, связанных с наличием механических примесей в углеводородном сырье. Присутствие механических примесей в газоконденсате может привести к снижению эффективности технологического оборудования вследствие образования отложений, к износу насосов, уменьшает срок службы дорогостоящих катализаторов вторичных процессов его переработки и как результат всего снижает качественные характеристики получаемых нефтепродуктов. Для интенсификации процесса очистки газоконденсатного сырья от механических примесей предлагается проводить наряду с предварительной магнитной обработкой фильтрацию с использованием фильтра на основе титана с волокнистой структурой, который устойчив к воздействию высокой температуры и коррозии и обладает высоким пределом прочности, что позволяет использовать его при значительных перепадах давления [7]. Вследствие комбинации воздействия магнитного поля на газовый конденсат и дальнейшего процесса его фильтрования, выход светлых фракций в процессе первичной перегонки АГК увеличился в среднем на 10%, что подтверждают результаты, представленные в табл. 2. Наряду с этим были проведены исследования по определению показателей качества продуктов, полученных в процессе первичной перегонки АГК после комбинированной обработки исходного сырья. Происходит аналогичное увеличение плотности дизельной фракции с возрастанием величины магнитной индукции за счет более полного отбора бензиновых фракций (см. рис. 1). С повышением величины магнитной индукции октановое число получаемых бензиновых фракций Средний размер частиц. отн. ед. 1,01 1,00 0,99 0,98 0,97 0,96 0,95 1 15 30 45 Время, мин 60 75 1440 Рис. 4. Зависимость размера частиц дисперсной фазы от времени, прошедшего после обработки (время релаксации), при величине магнитной индукции 0,08 ( ), 0,15 ( ) и 0,31 ( ) Тл 1’2018 «Химия и технология топлив и масел» 5 Таблица 2 Вариант обработки сырья Без обработки После магнитной обработки при величине магнитной индукции: 0,08 Тл 0,15 Тл 0,31 Тл Выход фракций, % мас. н.к.–180°С 180–240°С >240°С 51 19 30 53 57 61 18 18 19 29 25 20 возрастает на 6 пунктов по исследовательскому методу и на 7 пунктов по моторному методу (см. рис. 2). Это значение чувствительности топлива соответствует требованиям Технического регламента таможенного союза ТР ТС 013/2011 «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту». Коксуемость газоконденсата в результате комбинированного воздействия на исходное углево- дородное сырье снижается в еще большей степени при увеличении магнитной индукции (см. рис. 3). Таким образом, анализируя полученные экспериментальные данные, можно заключить, что в результате воздействия магнитного поля на исходное углеводородное сырье увеличивается дисперсность системы и, как следствие, ее гомогенность. Происходит высвобождение иммобилизированного внешнего слоя ССЕ в дисперсионную среду, в результате чего увеличивается выход светлых фракций. Магнитная обработка положительно влияет и на качество получаемых продуктов в процессе первичной перегонки газоконденсата. Процесс очистки от механических примесей с помощью фильтра на основе титановых волокон в комбинации с магнитной обработкой исходного сырья способствует увеличению отбора светлых фракций и получению качественных продуктов даже при небольших величинах магнитной индукции. СПИСОК ЛИТЕРАТУРЫ 1. Пивоварова Н. А. — Дисс. на соиск. уч. степ. д-ра техн. — М., 2005. 2. Глаголева О. Ф., Клокова Т. П., Володин Ю. А. Определение параметров частиц дисперсной фазы в нефтяных системах колориметричеким методом. Метод. руководство. – М.: Изд-во РГУ нефти и газа им. И. М. Губкина, 1996. — 141 с. 3. Семеняк С. М., Кайралиева А. И. Определение октанового числа бензинов. Метод. руководство. — Астрахань, Изд-во АГТУ, 2005. — 16 с. 4. Анциферов В. Н. Разработка технологии получения функциональных проницаемых материалов, организация наукоемкого производства. Номер гос. регистрации: 01200305204. Дата: 30. 03. 2005. 5. Туманян Б. П. Научные и прикладные аспекты теории нефтяных дисперсных систем. — М.: Техника, 2000. — 170 с. 6. Сафиева Р. З. Физикохимия нефти. — М.: Химия, 2002. — 78 с. 7. Власова Г. В. — Дисс. на соиск. уч. степ. канд-та техн. наук. — Астрахань, 2012. 6 «Химия и технология топлив и масел» 1’2018