МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ (МАДИ)

Л.П. ШЕСТОПАЛОВА, Т.Е. ЛИХАЧЁВА

МЕТОДЫ ИССЛЕДОВАНИЯ

МАТЕРИАЛОВ

И ДЕТАЛЕЙ МАШИН

ПРИ ПРОВЕДЕНИИ

АВТОТЕХНИЧЕСКОЙ

ЭКСПЕРТИЗЫ

УЧЕБНОЕ ПОСОБИЕ

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

(МАДИ)

Л.П. ШЕСТОПАЛОВА, Т.Е. ЛИХАЧЁВА

МЕТОДЫ ИССЛЕДОВАНИЯ

МАТЕРИАЛОВ

И ДЕТАЛЕЙ МАШИН

ПРИ ПРОВЕДЕНИИ

АВТОТЕХНИЧЕСКОЙ

ЭКСПЕРТИЗЫ

УЧЕБНОЕ ПОСОБИЕ

Допущено Федеральным УМО в системе высшего образования

по укрупненной группе специальностей и направлений подготовки 23.00.00 –

«Техника и технологии наземного транспорта»

в качестве учебного пособия для обучающихся по направлению

«Эксплуатация транспортно-технологических машин и комплексов»,

уровень образования – бакалавриат, а также обучающихся по направлению

«Наземные транспортно-технологические средства»,

уровень образования – специалитет, специальность 23.05.01 –

Наземные транспортно-технологические средства

МОСКВА

МАДИ

2017

УДК 629.33.083.4

ББК 39.33-08

Ш522

Рецензенты:

д-р техн. наук, проф. каф. «Материаловедение»

МГТУ им. Н.Э. Баумана, автоэксперт В.М. Полянский;

д-р техн. наук, проф. каф. «Производство и ремонт автомобилей

и дорожных машин» МАДИ Н.И. Баурова

Шестопалова, Л.П.

Ш522

Методы исследования материалов и деталей машин при

проведении автотехнической экспертизы: учеб. пособие /

Л.П. Шестопалова, Т.Е. Лихачева. – М.: МАДИ, 2017. – 180 с.

В учебном пособии изложены различные методы исследования

изломов деталей машин при проведении автотехнической экспертизы

с использованием современного специализированного оборудования,

даны характеристики используемого оборудования. Рассмотрены методы очистки, сохранения и подготовки разрушенных поверхностей к

фотографированию, а также даны различные способы фотографирования. Детально описаны характерные классификационные и идентификационные признаки основных видов изломов: хрупких, вязких,

усталостных, смешанных, возникающих в процессе эксплуатации деталей машин и автомобиля в целом. Подробно рассмотрены методы

макро- и микрофрактографии применительно к изломам, приведены

примеры автотехнической экспертизы разрушенных деталей и материалов, из которых они изготовлены. Учебное пособие отличается

практической направленностью и поможет в профессиональной деятельности автотехническим экспертам.

Предназначено для студентов высших учебных заведений, обучающихся по направлениям подготовки 23.00.00 «Эксплуатация

транспортно-технологических машин и комплексов»; 23.05.01 «Наземные транспортно-технологические средства».

УДК 629.33.083.4

ББК 39.33-08

© МАДИ, 2017

3

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ ................................................................................................................ 5

1. ИЗЛОМЫ ................................................................................................................ 7

1.1. Общие сведения об изломах ......................................................................... 7

1.2. Классификация изломов и их характерные признаки .................................. 9

1.3. Подготовка и хранение изломов.................................................................. 11

1.4. Фотографирование разрушенных деталей

и поверхностей изломов .............................................................................. 14

1.4.1. Визуальное исследование перед фотографированием .................. 14

1.4.2. Способы фотографирования ............................................................. 15

Контрольные вопросы........................................................................................ 19

2. ОЦЕНКА КАЧЕСТВА ДЕФОРМИРОВАННОГО МЕТАЛЛА ............................. 20

2.1. Исследование причин разрушения деталей машин и механизмов .......... 20

2.2. Исследование причин разрушения сварных соединений ......................... 26

Контрольные вопросы ....................................................................................... 32

3. МЕТОДЫ ИССЛЕДОВАНИЯ .............................................................................. 33

3.1. Фрактографические методы исследования ................................................ 34

3.2. Макроскопическая фрактография ............................................................... 40

3.3. Микроскопическая фрактография ............................................................... 58

3.3.1. Световая микроскопия ....................................................................... 59

3.3.2. Электронно-микроскопическая фрактография ................................. 62

Контрольные вопросы ........................................................................................ 67

4. ВИДЫ ИЗЛОМОВ ................................................................................................ 68

4.1. Общие закономерности строения изломов ................................................ 68

4.2. Основные типы микрорельефа изломов

при внутризёренном разрушении ................................................................ 70

4.2.1. Хрупкие изломы .................................................................................. 70

4.2.2. Вязкие изломы .................................................................................... 74

4.2.3. Квазихрупкий излом ............................................................................ 82

4.2.4. Усталостные изломы .......................................................................... 83

4.3. Смешанные изломы ..................................................................................... 91

4.4. Особенности микрорельефа изломов

при межзёренном разрушении .................................................................... 92

Контрольные вопросы........................................................................................ 95

5. АНАЛИЗ ЭКСПЛУАТАЦИОННЫХ РАЗРУШЕНИЙ ........................................... 96

5.1. Основы анализа эксплуатационных разрушений....................................... 97

5.2. Параметры эксплуатационных разрушений,

которые могут быть выявлены фрактографически .................................... 98

5.2.1. Определение очага разрушения и траектории

распространения трещины ................................................................ 98

5.2.2. Определение типа нагружения ........................................................ 101

5.2.3. Исследование материала детали ................................................... 103

4

5.2.4. Исследование формы и поверхности детали ................................. 108

5.2.5. Влияние химической среды и термического

воздействия на эксплуатационные повреждения .......................... 112

5.3. Изменение типа разрушения в зависимости

от размера, формы и поперечного сечения детали ................................. 117

5.4. Разрушение в результате коррозии .......................................................... 118

5.5. Скорость роста усталостных трещин ........................................................ 121

5.6. Анализ внутренних дефектов материалов ............................................... 123

5.6.1. Закаты, волосовины и спаи.............................................................. 124

5.6.2. Трещины............................................................................................ 127

5.6.3. Включения ......................................................................................... 130

5.6.4. Пористость ........................................................................................ 131

Контрольные вопросы...................................................................................... 133

6. ВИДЫ ЭКСПЛУАТАЦИОННЫХ РАЗРУШЕНИЙ

И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ............................................................... 134

6.1. Металлургические дефекты ....................................................................... 134

6.2. Конструктивные дефекты ........................................................................... 136

6.3. Производственные (технологические) дефекты....................................... 137

6.4. Механические повреждения поверхности................................................. 144

6.5. Эксплуатационные разрушения................................................................. 146

6.6. Характерные виды дефектов деталей автомобилей ............................... 154

6.6.1. Деформация ...................................................................................... 157

6.6.2. Разрушение ....................................................................................... 158

6.6.3. Механическое изнашивание ............................................................ 161

6.6.4. Коррозионно-механическое изнашивание ...................................... 168

6.6.5. Молекулярно-механическое изнашивание ..................................... 171

6.6.6. Коррозионное разрушение ............................................................... 172

Контрольные вопросы ...................................................................................... 175

СПИСОК ЛИТЕРАТУРЫ ....................................................................................... 176

ПРИЛОЖЕНИЕ 1. ТЕРМИНОЛОГИЯ, ИСПОЛЬЗУЕМАЯ ПРИ

АВТОТЕХНИЧЕСКОЙ ЭКСПЕРТИЗЕ ................................... 178

ПРИЛОЖЕНИЕ 2. НОРМАТИВНЫЕ ДОКУМЕНТЫ ПО ТЕРМИНАМ ................ 179

5

ВВЕДЕНИЕ

Анализ строения изломов металлических материалов относится

к старейшим методам их изучения. Он появился сразу же, как только

началось их практическое использование. Начальный этап исследования изломов металлов был связан с изучением и определением

причин аварийных разрушений [1].

Усложнение условий эксплуатации деталей и узлов в современной технике, а также применение высокопрочных сталей и сплавов,

обусловили повышенное внимание к проблеме разрушения. Методики

изучения изломов претерпели существенную модернизацию, путь их

развития прослеживается от визуального наблюдения изломов до

электронной микроскопии и количественной оценки строения поверхности разрушения. Это определило новые качественные изменения в

понимании явления разрушения и диагностирования причин преждевременных поломок.

Написание данного учебного пособия вызвано отсутствием

учебной литературы по указанной дисциплине и является попыткой

восполнить существующий пробел.

Цель настоящего пособия – изложение в доступной форме наиболее широко применяемых методов исследований изломов с использованием соответствующего оборудования – от лупы до электронного микроскопа, описание возможностей оборудования, применяемого на определенном этапе проведения исследования, рассмотрение примеров и предложение рекомендаций по применению конкретных методов для решения практических задач.

В пособии представлена классификация основных видов изломов, возможные причины их возникновения, описаны общие закономерности строения изломов, приведены основные типы микрорельефов изломов, дан подробный анализ эксплуатационных разрушений

деталей машин. Рассмотрены конкретные примеры эксплуатационных

разрушений деталей машин, показаны результаты исследования этих

разрушений, полученные с использованием макро- и микроанализа; с

помощью автотехнической экспертизы установлены причины разрушения этих деталей.

Изучение методов исследования материалов и деталей машин

при автотехнической экспертизе и используемого при этом оборудо-

6

вания призвано сформировать у читателей основы теоретических

знаний в данной области, а также практические навыки анализа эксплуатационных разрушений для установления причин их возникновения с применением современных методик и оборудования.

Основные задачи настоящего пособия – дать читателям представление о необходимости системного подхода к проведению автотехнической экспертизы, помочь в выборе рационального метода исследования эксплуатационных повреждений материалов и деталей

машин, подготовить их к самостоятельному проведению автотехнической экспертизы деталей машин и их материалов и формулированию

экспертного заключения.

В пособии в качестве примера рассматривались автотехнические экспертизы различного вида разрушений, которые произошли в

процессе эксплуатации или аварийных случаях, проведенные в Институте независимой автотехнической экспертизы (ИНАЭ-МАДИ).

7

1. ИЗЛОМЫ

1.1. Общие сведения об изломах

Излом – разрушение детали на две (или более) части, ранее составлявшие единое целое. Поверхность разрушения разделяет изделие на две практически одинаковые половины. Образуются как бы два

излома, определяющие в целом характер разрушения одного изделия.

Как правило, они различаются по макростроению тем, что возвышения

на одном изломе соответствуют впадинам на другом. Если поверхность излома имеет значительные макронеровности, то выбирают половину излома, наиболее удобную для последующих исследований.

Разрушение может быть связано с воздействием механических,

химических или термических факторов. Причиной разрушения могут

быть неправильный выбор материала или технологии его обработки,

а также аварийные условия эксплуатации. Поиски нарушений в режиме изготовления и эксплуатации изделий тесно связаны с тщательным исследованием поверхности разрушений. Необходимо изучать

все, даже незначительные детали, характеризующие данную поверхность излома. Успех диагностирования изломов в большой степени

зависит от компетенции исследователя.

Чаще всего изломы подразделяют на хрупкие, вязкие и смешанные при статических и динамических нагрузках и усталостные при

переменных во времени и по величине нагрузках. Образование излома тесно связано не только с процессом возникновения и развития

трещин, но и с процессами упругой и пластической деформации, с явлениями несовершенств упругости.

Изломы можно классифицировать по виду и условиям нагружения; по характеру разрушения.

По виду нагружения следует различать изломы, возникшие от

однократно приложенных нагрузок (статических кратковременно или

длительно действующих, ударных) или переменных. В каждой из перечисленных групп строение изломов будет обладать рядом специфических особенностей, обусловленных способом приложения нагрузки и

соответственно долей касательных и нормальных напряжений.

По условиям нагружения необходимо учитывать окружающую

атмосферу, в которой работают материалы и детали машин: темпера-

8

турный режим, повышенную влажность, загазованность атмосферы,

наличие кислотно-щелочной среды, а также масла, пыли, бензина и т.п.

Под характером разрушения понимают характер распространения трещины (внутризёренный или межзёренный) и степень развития

в процессе разрушения пластической деформации, т.е. хрупкое или

пластическое разрушение.

Приводимая классификация является в значительной степени

условной из-за различных причин: неоднородности структуры и свойств

материала; изменения деформированного и напряженного состояния

материала в процессе распространения в нем трещины; изменения

внешних условий нагружения в процессе разрушения, температуры,

среды и т.д. В связи с этим, классифицируя излом, принимают во внимание преимущественный характер его строения и главным образом в

начальной зоне, соответствующей начальной стадии разрушения.

Различают трещины первичные, т.е. распространяющиеся из очага разрушения и образующие поверхность разрушения, и вторичные,

т.е. распространяющиеся из отдельных центров разрушения, расположенных на поверхности излома. Вторичные трещины являются поперечными по отношению к плоскости первичного излома. Для описания

геометрии строения излома используются следующие понятия:

– однородный по макрогеометрии – излом, характеризующийся

морфологически единой поверхностью разрушения (без геометрических зон, различающихся по рельефу);

– неоднородный по макрогеометрии – излом, характеризующийся наличием зон, отличающихся по макрорельефу. Граница между

зонами на макроуровне может быть выделена по изменению цвета и

шероховатости излома при переходе от одной зоны к другой;

– однородный по микрогеометрии – поверхность разрушения,

характеризующаяся наличием однотипных элементов разрушения

практически одного размера;

– неоднородный по микрогеометрии – поверхность разрушения,

характеризующаяся наличием однотипных элементов разрушения

различного размера.

При описании поверхности разрушения применяют следующие

характеристики:

– по цвету излома – светлый, серебристый, серый, светлосерый, темно-серый, черный;

– по блеску излома – блестящий, матовый.

9

1.2. Классификация изломов и их характерные признаки

Вид излома служит критерием оценки качества металла. Существует удобное для практики, но весьма условное деление изломов на

хрупкие и вязкие. Основным признаком такого деления служит степень

макропластической деформации, сопровождающей разрушение. Изломы классифицируют также по признакам, учитывающим микромеханизм разрушения, характер силового воздействия (тип нагружения),

энергию разрушения и т.п. Классификация основных видов поверхностей разрушения (изломов) металлов [2] представлена на рис. 1.1.

Анализ изломов по предложенным в классификации основным

признакам позволяет достаточно полно и достоверно охарактеризовать процесс разрушения материала. По характеру силового воздействия изломы в соответствии с принятой классификацией делят на

три группы:

Изломы кратковременного однократного статического и

динамического нагружения. Силовое воздействие характеризуется

монотонно изменяющейся нагрузкой, отсутствием периода постоянной нагрузки либо его малой величиной по сравнению с периодом нагружения. Изломы такого типа образуются в результате эксплуатации

деталей [3, 4].

Изломы длительного статического нагружения. Их образование характеризуется периодом постоянства нагрузки, соизмеримым с периодом процесса развития повреждений, приводящих к разрушению. При этом существенное влияние оказывают температура и

действие активных (коррозионных) рабочих сред. С учётом сказанного

в пределах рассматриваемой группы изломов следует различать:

– изломы замедленного разрушения, образующиеся при нормальной температуре и без воздействия коррозионной среды; они могут возникать под действием постоянных внешних нагрузок и остаточных напряжений в закалённых сталях, не прошедших смягчающего

отпуска, а также после технологических операций, способствующих

наводороживанию;

– изломы, образующиеся при длительном статическом нагружении и высоких температурах в условиях ползучести;

– изломы, образующиеся при длительном статическом нагружении в условиях нормальной температуры при воздействии коррозионной среды (изломы коррозии под напряжением).

Рис.1.1. Классификация основных видов изломов

10

11

Изломы усталостного разрушения образуются под действием периодически и многократно изменяющейся нагрузки. В свою очередь подразделяются на изломы, характеризующиеся многоцикловым

нагружением (собственно усталостные) и малоцикловым нагружением

в широком интервале температур без воздействия коррозионной среды. При воздействии коррозионной среды выделяют коррозионноусталостные изломы, при периодическом изменении температуры –

термоусталостные.

Исследуемые поверхности разрушения не всегда позволяют однозначно судить о характере силового воздействия. Малоцикловые

усталостные изломы, например, могут внешне походить на собственно усталостные либо на изломы кратковременного однократного нагружения [2]. Тем не менее при проведении анализа разрушенной поверхности необходимо в первую очередь учитывать характер силового воздействия.

Пластическая деформация – неотъемлемая часть процесса

разрушения. По степени пластической деформации при разрушении

изломы подразделяются на хрупкие, квазихрупкие и вязкие. Хрупкому

излому соответствует относительное сужение площади поперечного

сечения не более 1,5%, квазихрупкому – до 15%, вязкому – более

15%. Такое деление является довольно условным и касается главным

образом изломов кратковременного однократного нагружения.

При классификации изломов по энергетическому признаку принимается во внимание работа разрушения.

Хрупкий излом характеризуется условно малой работой разрушения (А < 5 Дж), квазихрупкий – средней (А = 5...20 Дж) и вязкий –

высокой (А > 20 Дж).

1.3. Подготовка и хранение изломов

Правильная интерпретация изломов зависит от того, насколько

устранены посторонние факторы, которые могут исказить характеристики поверхностей разрушения и привести к ошибочным заключениям.

Обычно изломы подвергают исследованию с использованием

различных методик. Так как некоторые из них могут повлиять на получаемые результаты и даже могут изменить вид изломов, необходимо

сохранить подробные записи всех операций, проделанных над изломами до исследования и в процессе его.

12

Все операции, проделываемые над изломами, должны быть основаны на признании того факта, что поверхность излома содержит

много ценной информации и что любое уничтожение этой информации может затруднить интерпретацию излома.

Можно выделить два типа повреждений, которым подвергаются

изломы – механические и химические.

Механические повреждения могут происходить по разным

причинам, включая соударение с другими деталями. Это возможно во

время разрушения (например, при ударении автомобиля), при извлечении сломанных частей детали или при перевозке их с одного места

на другое. Необходимо соблюдать большую осторожность при транспортировке разрушившихся частей, а также при изготовлении образцов для исследования, так как признак, который оказывается полезным при установлении очага и механизма разрушения, может легко

измениться или вовсе пропасть из-за небрежности при отборе разрушенных деталей или в процессе анализа повреждений. При перевозке

излом можно защитить, например, тканью или ватой, однако при этом

можно удалить с него некоторое количество неплотно сцепленного

материала, который часто содержит основную информацию, позволяющую установить причины разрушения. Не следует касаться излома пальцами или протирать его.

Часто размеры исследуемого образца имеют определенные

ограничения, особенно при исследовании с помощью электронной

микроскопии (РЭМ), что приводит к необходимости разрезки разрушившейся детали. Эту операцию надо осуществлять тщательно,

чтобы не внести изменения в особенности строения рельефа поверхности.

Химическое (коррозионное) повреждение излома можно предотвратить различными способами. Поскольку присутствие постороннего материала на поверхности излома может затруднить установление причины разрушения, эксперты предпочитают не использовать

для консервации изломов антикоррозионных покрытий.

Если это возможно, то лучше всего высушить излом, используя

струю сухого сжатого воздуха (который может также сдуть посторонний материал с поверхности), а затем поместить его в эксикатор или

упаковать с осушителем.

13

Поверхность изломов требует обязательной очистки перед проведением исследований в следующих случаях:

– при наличии масла, пыли, а также защитных покрытий, нанесенных для защиты изломов от повреждений;

– при наличии продуктов коррозии, образовавшихся при длительном хранении;

– при окислении изломов;

– при подготовке к электронно-микроскопическим исследованиям.

Очистка изломов включает в себя различные операции, основными из которых являются: осушка, промывка и сухая очистка. Осушка проводится для удаления влаги с поверхности изломов и осуществляется в основном с помощью струи сухого и теплого газа.

Промывка необходима для удаления масел, загрязнений, консервирующих покрытий, окисленного слоя, ржавчины и производится

с использованием различного рода растворителей. Собственно, очистка необходима для удаления механических загрязнений и выполняется в основном при помощи мягкой кисти, а в сложных случаях с использованием ультразвуковых волн.

Консервация изломов необходима, если изломы подлежат длительному хранению или подвергаются транспортировке, и заключается в герметизации или помещении в защитную среду, а также в нанесении защитных покрытий. Герметизацию обычно осуществляют помещением изломов в эксикатор (стеклянный сосуд с притертой крышкой и с осушителем). Хорошие результаты дает вакуумирование изломов, но оно требует дорогостоящего оборудования. В качестве защитной среды широко применяется спирт, который дополнительно и

осушивает изломы. При консервации изломов больших размеров на

их поверхность наносят жидкие или твердые покрытия, которые перед

исследованиями удаляют тем или иным способом. В качестве жидких

покрытий применяют тавот, вакуумное масло или обезвоженное

трансформаторное масло. Твердые покрытия получаются либо нанесением на поверхность излома лака на основе нитрата целлюлозы

или акриловых лаков; либо нанесением на поверхность излома пластиковых реплик из ацетата целлюлозы; либо напылением металла

или погружением излома в жидкий металл. Хороший результат получается при защите излома ацетатной пленкой (горючая кинопленка),

14

предварительно размягченной ацетоном. Такое покрытие после высыхания на изломе хорошо защищает его и легко отделяется перед

исследованиями, не оставляет на поверхности излома частиц и не извлекает из излома частицы второй фазы при снятии.

1.4. Фотографирование разрушенных деталей

и поверхностей изломов

Фотография играет важную роль при проведении автотехнической экспертизы. Прежде всего, фотографируют общий вид разрушенной детали, затем поверхность разрушения и отдельные детали

зоны разрушения.

Фотографирование изломов производят в следующих случаях:

– если излом при дальнейших исследованиях разрезают на части;

– если существует вероятность повреждения излома при исследовании, длительном хранении и т.д.;

– если затруднена транспортировка крупногабаритных изломов,

подлежащих дальнейшему исследованию;

– если имеется необходимость иллюстрации изображений изломов в заключениях, отчетах и других материалах.

1.4.1. Визуальное исследование перед фотографированием

Прежде чем приступить к фотографированию поверхности излома, необходимо тщательно изучить полученный образец и выявить

наиболее важные детали излома и некоторые дополнительные внешние факторы (такие как загрязнение или механическое повреждение

поверхности после разрушения). Одновременно определяют необходимость специальной обработки поверхности. Исследование разрушенной детали начинают с визуального осмотра (без применения оптических средств), а затем проводят более детальное изучение излома с помощью лупы (если необходимо, с подсветкой), USB-микроскопа или с помощью стереоскопического микроскопа типа «МБС-10» с

небольшим увеличением. Результаты этих наблюдений должны регистрироваться. Их учитывают при последующем анализе и определении вероятных причин разрушения. При этом составляют перечень

деталей поверхности, представляющих интерес для фотографирования с необходимым увеличением.

15

Следующий этап исследования – фотографирование общего вида разрушенной детали и отдельных её частей, фиксация их размеров

и состояния, а также описание траектории разрушения по отношению к

отдельным частям детали. За этим этапом работы следует тщательное

исследование излома при рассмотрении его изображения на матовом

стекле задней стенки фотоаппарата или через видоискатель.

Изучение необходимо начинать с применения прямого освещения и предусмотреть использование косого освещения под различными углами, а также получение тёмнопольного изображения, чтобы как

можно лучше выделить и усилить детали рельефа поверхности разрушения. Кроме того, это должно помочь определить зону поверхности разрушения, представляющую наибольший интерес, а также установить необходимый уровень увеличения (при данном размере изображения) для выявления тонких деталей. После завершения этой

предварительной стадии осуществляется соответствующее фотографирование излома с регистрацией связи отдельных кадров по отношению друг к другу и ко всему излому.

1.4.2. Способы фотографирования

Детали и узлы, размеры которых не позволяют их транспортировать в лабораторию, фотографируют непосредственно на месте разрушения. При этом, чтобы отделить фотографируемый объект от остального фона, используют белую бумагу или большие куски картона

или полотна. Угол, под которым производится фотографирование,

стараются также выбрать таким образом, чтобы устранить этот фон.

Применение для создания фона белой или чёрной бумаги приводит к изменению тональных переходов. При этом чёрный фон даёт

чистую площадь негатива, на которой легко делать отметки тушью для

идентификации образца. На фотографиях эти отметки будут белыми.

При фотографировании изломов предварительно определяют

вид изображения (плоское, объемное, цветное, черно-белое), требуемое увеличение и размеры фотоизображения. Проще получить плоское изображение и поэтому его используют чаще всего.

Фотоснимок должен быть максимально четким, хорошо передавать объем, форму и детали рельефа объекта. Объект фотосъемки

должен быть хорошо подготовлен, правильно установлено освещение,

16

обеспечена необходимая глубина резкости и точность экспозиции. Для

создания необходимого фона фотографируемого объекта используют

белую или черную бумагу, картон или ткань, которые помещают за

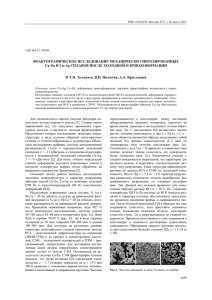

объектом. Для выявления таких дефектов в изломе, как кристалличность, светлые пятна и т.д., лучше применять черный фон (рис. 1.2).

а

б

Рис. 1.2. Поверхность излома стержня выхлопного клапана,

сфотографированная на фоне белой (а) и черной (б) бумаги.

В случае а из-за ореола, обусловленного белым фоном, не видны

некоторые детали. Четкая картина получена, когда образец был помещен

на черную бумагу (б) и ореол был устранен. х10

Общий вид излома, особенно волокнистое состояние, лучше фотографировать на белом фоне, чтобы избежать повышенной контрастности изображения. Наиболее достоверную передачу формы поверхности разрушения обеспечивает естественное рассеянное, дневное

освещение излома. Поверхность разрушения при этом освещается

одинаково равномерно, на ней отсутствуют тени и блики. Фотовспышку при съемке изломов не применяют, так как это приводит к значительной контрастности фотоизображений, что затрудняет их расшифровку. В качестве искусственных источников света при съемке изломов

рекомендуется использовать матовые фотолампы мощностью 220, 300

и 500 Вт в софитах. Интенсивность источников обеспечивает фотосъемку при достаточно малой экспозиции (выдержке) во избежание искажений фотоизображений из-за промышленных вибраций.

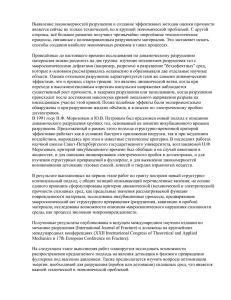

Большое значение имеет ориентация поверхности разрушения к

источнику света (рис. 1.3). Освещение излома при съемке без увеличения должно производиться из верхней полусферы, так как в против-

17

ном случае изображение будет ошибочным и выступы на поверхности

разрушения будут восприниматься как впадины, и наоборот.

Для макросъёмки используется переносная и стационарная фотоаппаратура. Широкое применение имеют зеркальные фотоаппараты

различных типов, так как они позволяют наблюдать объект съёмки непосредственно в процессе настройки. Фотосъёмка осуществляется на

35-мм и 60-мм фотоплёнку. При макросъёмке в комплекте с фотоаппаратом обычно используются переходные кольца длиной 5 (№ 1),

8 (№ 2), 16 (№ 3) и 25 (№ 4) мм либо специальные фотоприставки для

макросъёмки с изменяемым расстоянием. Они позволяют проводить

фотосъёмку в крупном масштабе с полным заполнением кадра.

a

b

c

d

Рис. 1.3. Влияние способа освещения на вид поверхности усталостного излома

поверхностно закаленного стального образца. Усталостная трещина

зародилась на границе, разделяющей закаленную зону от сердцевины. х1/2:

а – освещение создавалось вокруг объектива с помощью круговой импульсной

лампы, плоский внешний вид излома; b – наклонное освещение, созданное

софитами, сильные световые блики в усталостной зоне; с – параллельное

наклонное освещение, созданное флуоресцентными трубками; ослабление

световых бликов; d – круговое освещение: наклонное освещение со всех сторон

с помощью круговых флуоресцентных трубок; хорошо выявлены детали,

за исключением центральных теней

18

Для более качественной фотосъёмки с увеличением до 20 крат

используются стационарные установки марок ФМН-2, ФМН-4, а до

40 крат – бинокулярные микроскопы МБС-200 с фотонасадками. С помощью этих установок обычно снимают изломы в так называемых

софитных столах (специальные ящики с вмонтированными в боковые

стенки лампами, дающими равномерное освещение). Объект освещают несколькими источниками света с различным направлением

светового потока. Общий заполняющий свет обеспечивает проработку

деталей объекта, находящихся в теневых участках. Основной направленный свет обеспечивает разницу освещенностей объекта и помогает выявить объем, форму и строение поверхности объекта. Выравнивающий свет подсвечивает теневую сторону объекта. Эффектный

(моделирующий) свет создает блики и тени. Контрольный свет помогает выделять контур объекта и отделять его от фона. Фоновый свет

дает необходимое освещение фона. Для макросъемки применяют

объективы – анастигматы средней светосилы с небольшим фокусным

расстоянием, позволяющие получать резкое изображение по всему

полю при небольших выдержках.

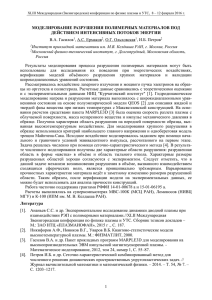

Съемку отдельных участков излома с увеличением до 100 крат

проводят на металлографических микроскопах, имеющих гониометрические столики. Для лучшей фокусировки объекта на матовом стекле

любой фотоаппаратуры желательно использовать лупу. В общем случае рекомендуется фокусировать аппарат на 1/2 глубины рельефа

излома. При необходимости производят фокусировку на деталях излома, наиболее интересующих исследователя (рис. 1.4).

Содержащая больше деталей левая фрактограмма свидетельствует о том, что две усталостные трещины (одна отмечена стрелкой А,

другая – В) зародились на поверхности раздела между закалённой зоной и мягкой сердцевиной. Трещина, зародившаяся в точке А, распространялась вокруг закалённой зоны вследствие усталости на участке С

и в результате быстрого разрушения на участке D до встречи с трещиной, зародившейся в точке В. Кроме того, усталостная трещина из точки А проникла в мягкую сердцевину до зоны Е. И, наконец, быстрое

разрушение произошло в мягкой сердцевине на участке F.

Для изучения изломов при большом увеличении рекомендуется

проводить последовательное фотографирование панорамы поверхности разрушения, получая нужное число резких (качественных) фото-

19

снимков (так называемый метод выравнивания поверхности). Полученные фотоснимки затем монтируют и получают четкое изображение

всей поверхности разрушения. Если сохранность излома необязательна, то можно применять фотосъемку методом выравнивания поверхности, осуществляя постадийное стачивание выступающих частей.

a

b

Рис. 1.4. Фрактограммы поверхности усталостного излома стального вала,

который был подвергнут индукционной закалке. Изменение вида деталей

излома вследствие смещения положения источника света. х1,15. Освещение

создавалось круговой флуоресцентной трубкой. Детали поверхности хорошо

видны на фрактограмме а, но недостаточно на фрактограмме b, когда

источник освещения был перемещен на 25 мм от излома

В последнее время все большее распространение получает

съемка изломов с помощью цифровых фотокамер, которые позволяют

проводить обработку изображения на компьютере с последующей печатью на принтере, особенно на цветном. При получении цветного

изображения необходимо учитывать, что надо тщательнее готовить

изломы к съемке, так как посторонние тонкие пленки имеют различный окрас и могут сильно изменять достоверность изображения. Черно-белое изображение менее чувствительно к этому фактору.

Контрольные вопросы

1. Дайте определение излома. Назовите причины и характер разрушений в

зависимости от приложенной нагрузки.

2. Как различают изломы по виду и условиям нагружения, по характеру разрушения?

3. Опишите образование первичных и вторичных трещин. Дайте описание

геометрии строения изломов и его поверхности.

4. Классификация изломов и их характерные признаки.

5. Опишите подготовку и хранение изломов.

6. В каких случаях проводят фотографирование изломов? В чём заключаются особенности фотографирования изломов?

20

2. ОЦЕНКА КАЧЕСТВА ДЕФОРМИРОВАННОГО МЕТАЛЛА

Эксплуатационные свойства деталей зависят от их конструкционных особенностей, величины внешней нагрузки, вида напряжённого состояния, химического состава и структуры, а также условий эксплуатации.

По характеру приложения нагрузки бывают статические, динамические, циклические; они отличаются по величине и продолжительности воздействия; по характеру распределения (равномерные, неравномерные) и типу приложения нагрузки (распределённая или сосредоточенная). Каждый вид нагружения имеет свои разновидности. Учесть

все факторы, определяющие условия нагружения детали, очень сложно, поэтому для оценки конструкционной прочности большинства изделий, особенно из высокопрочных материалов, склонных к хрупкому

разрушению, используют понятие надежность и долговечность.

Надёжность – свойство материала, детали сохранять свою работоспособность (способность выполнять свои функции с заданными

параметрами) в течение всего периода эксплуатации. К факторам,

влияющим на надёжность материала, относится живучесть материала – это способность материала работать в поврежденном состоянии после образования трещины.

Долговечность – это свойство материала, детали сохранять

работоспособность до предельного состояния (невозможности его

дальнейшей эксплуатации). Критериями оценки долговечности являются такие свойства, как усталостная прочность, износостойкость, сопротивление коррозии и т.д.

2.1. Исследование причин разрушения

деталей машин и механизмов

Установление причины разрушения деталей машин и механизмов включает исследования как самой разрушенной детали, так и сопряжённых с ней деталей механизма. Разрушение при эксплуатации

возникает как следствие ряда фактов, но практически всегда можно

выделить наиболее вероятные причины и условия их возникновения.

Объемы, порядок и содержание работ в каждом конкретном случае

зависят от условий эксплуатации, типа и конструкции детали и маши-

21

ны, характера поломки. В то же время методика установления причин

разрушения деталей имеет ряд общих этапов работы, которые должны служить основой исследования [5; 4].

Расследование начинается с изучения обстоятельств, при которых произошло нарушение нормальной работы машины, режима работы, общей продолжительности и характера отклонения от нормального режима.

Состояние разрушенных и поврежденных деталей анализируется осмотром неочищенного излома визуально, при помощи лупы или

бинокулярного микроскопа; фотографированием неочищенного излома; промывкой, очисткой и просушкой изломов; осмотром очищенного

излома и отдельных участков при помощи лупы или бинокулярного

микроскопа; фотографированием излома и отдельных участков совместно с масштабной линейкой.

Анализ поверхности излома является важной, но не единственной необходимой операцией при установлении причин излома. Часто

без учета условий работы и внешних признаков повреждения бывает

трудно дать правильную оценку излому.

Важно тщательно изучить сломавшуюся деталь, оценить наличие причин и различных повреждений вблизи излома, установить

связь имеющихся повреждений с предполагаемым началом разрушения. Трещины, повреждения, загнутые кромки, основные направления

деформации, степень пластической деформации и направление действующих усилий могут служить признаком при определении начальных зон и направления разрушения. Тщательному осмотру должна

подвергаться вся поверхность детали. Трещины, расположенные на

поверхности не только вблизи, но и вдали от излома, могут помочь в

выявлении хрупкого слоя, возникшего в результате наклепа, химикотермической обработки, действия агрессивных сред.

Часть из обнаруженных трещин необходимо вскрыть и изучить

поверхность излома, часть можно использовать для металлографического анализа. Для выявления мелких трещин на поверхности детали

можно воспользоваться травлением с последующим осмотром под

лупой или микроскопом или магнитной, цветной или люминесцентной

дефектоскопией. При применении этих методов возможно нарушение

поверхности излома. Поэтому лучше контролировать излом, отрезав

22

часть исследуемой детали после тщательного осмотра поверхности

около излома.

Излом необходимо предохранять от механических повреждений

и окисления: сильно забитая, загрязненная или окисленная поверхность излома может быть непригодна для изучения. Наличие окислов,

следы затекшего масла, краски и т.п. на поверхности излома могут

помочь определить границу трещины, дать информацию о пути и скорости распространения трещины.

На основании анализа излома можно установить:

– характер разрушения (пластическое или хрупкое, при однократном нагружении, усталостное, от длительного действия статической нагрузки);

– вид и направление действия нагрузок (растяжения, изгиба,

кручения);

– расположение очага разрушения и связь его с наличием дефектов материала, концентраторов напряжений;

– примерный уровень переменных напряжений (при усталостном

разрушении);

– состояние материала (пластичное, хрупкое состояние границ

зёрен).

После осмотра излома в нетронутом виде его необходимо аккуратно очистить с помощью растворителей (бензина, керосина, спирта)

и мягкой щетки, промыть, просушить и провести фрактографический

анализ визуальным осмотром и при различном увеличении. Важным

этапом исследования является выявление мест зарождения изломов

и концентраторов напряжений. Концентраторы напряжений можно

оценить по форме и строению излома. Желательно точно установить

действующие нагрузки, степень перегрузки и выявить ненормальности

в работе разрушившейся детали.

При анализе повреждений необходимо разделить трещины на

трещины, возникшие до разрушения и в процессе разрушения. Участок

первоначального разрушения может отличаться от основного излома

характером строения, наличием дефектов металла, следом ненормальных выработок, характерными следами пластической деформации и смятия. Концентратор напряжений (крупные остроугольные неметаллические включения, карбиды, шлифовочные трещины и др.) ус-

23

танавливается металлографическим анализом или оценкой расположения излома на детали, например, разрушение вдоль вала или прутка

свидетельствует о наличии продольного дефекта (риски, волосовины)

или о растрескивании в процессе деформации (прокатки, ковки).

Характер разрушения можно оценить по расположению поверхности излома относительно направления действия сил и внешних контуров детали. Например, если поверхность излома вала расположена

под углом 45° к его оси (рис. 2.1, а), то разрушение произошло от переменного кручения, если под углом, близким к 90°, то от однократного или повторного кручения при значительных перегрузках и от повторных изгибающих. Такой излом вала может произойти от мгновенной остановки двигателя. Излом стержней, шпилек, труб, тяг от изгиба

или растяжения происходит по плоскости, перпендикулярной к оси

(рис. 2.1, б). Без анализа условий нагружения детали и ее работы в

этом случае трудно установить, от каких нагрузок произошел излом.

а

б

Рис. 2.1. Эксплуатационные разрушения:

а – разрушение вала сошки рулевого механизма произошло

за счет нагрузки, превышающей конструктивную

прочность детали; б – излом оси сателлитов произошёл

от одномоментной нештатной нагрузки

Анализ условий работы необходим для оценки конструктивных,

производственно-технологических и эксплуатационных факторов.

Разрушение деталей может быть обусловлено недостаточной прочностью, которая может проявиться при изменении условий работы: замене среды, колебаниях температуры, уменьшении сечения из-за износа и т.п.

24

Большими конструктивными недостатками могут быть концентраторы напряжений, неправильные зазоры, неудовлетворительная смазка и неправильный подбор материалов трущихся пар. Местом зарождения трещин могут быть выточки и сварные швы в наиболее нагруженных зонах детали. Дополнительные дефекты могут возникнуть во время ремонтных работ: наплавка материалом, не соответствующим условиям работы, трещины, вмятины, изменение размеров. При разрушении детали по конструктивному концентратору

напряжений снимаются слепки, на которых измеряется радиус галтельных переходов. Необходимо определить класс чистоты обработки

поверхности, особенно в том случае, если разрушение детали произошло по рискам от механической обработки, вмятинам, раковинам.

К дефектам механической обработки относятся: искажения

геометрических размеров, формы деталей, повреждения при ремонте,

подрезы галтельных переходов, следы грубой механической обработки, задиры и трещины, шлифовочные трещины, ожоги и др. (рис. 2.2).

Рис. 2.2. Усталостный излом коленчатого вала автомобиля Land Rover

Discovery 4. Причина – отсутствие шлифования масляных каналов,

следы механической обработки, которые явились очагами зарождения

усталостных трещин

Разрушение деталей может произойти и при неправильной сборке. К группе монтажных дефектов относятся перекосы, неправильная

посадка, перетяжка, ослабление затяжки резьбовых соединений.

При исследовании причин разрушения деталей наиболее сложным является оценка эксплуатационных факторов вследствие того,

что допущенные при эксплуатации или обслуживании нарушения и

25

изменения ритма работы механизма выявляются с большим трудом, а

часто остаются невыявленными.

Если ремонтные и производственные факторы в большинстве

случаев можно установить прямым путем (обмер, дефектоскопирование и т.п.), то эксплуатационные нарушения (удары, перегрузки, перегревы, «масляное голодание» и т.п.) чаще устанавливаются косвенно

(рис. 2.3). Поэтому при анализе эксплуатационных факторов важно

изучить документацию по эксплуатации и техническому обслуживанию. Необходимо учитывать срок службы машины, режимы работы,

характер поломки, причины замены деталей и узлов, а также оценивать основные свойства по литературным данным и сопоставлять их с

требованиями чертежа и уровнем свойств по сертификату. Перечень

факторов для анализа должен уточняться и дополняться с учетом

конкретных условий службы детали.

Рис. 2.3. Коробка дифференциала, сломана ось сателлитов.

Первичным по отношению к поломке оси сателлитов явился ее аномальный

износ. Чтобы такой износ мог возникнуть, шестерни сателлитов должны

перестать свободно вращаться на оси в режиме жидкого трения и начать

«прихватываться» к оси. При длительном вращении сателлитов на оси

постепенно произошел разогрев. Зазор за счет теплового расширения

уменьшился, масло стало вытесняться и началось граничное трение,

а затем и локально сухое трение, которое привело к разрушению

Оценка качества металла детали и технологии ее изготовления

при проведении автотехнической экспертизы включает в себя ряд

26

стандартных испытаний: химический анализ, анализ макроструктуры и

снятие серного отпечатка, анализ микроструктуры и неметаллических

включений, фрактографию, оценку качества обработки поверхности.

Обязательным этапом оценки является обмер детали, проверка регулировочных зазоров в механизме и сопоставление полученных результатов с требованиями технических условий, чертежей или со

справочными данными.

В тех случаях, когда общая оценка качества металла не позволяет сделать выводы о причинах разрушения, используют количественный металлографический анализ, электронную микроскопию, микрофрактографию, рентгенографические исследования, локальный

анализ структурных составляющих рентгеновским микроанализатором, электронно-лучевым микрозондом и т.п.

Окончательное заключение о причинах поломки может быть

сделано на различных этапах исследования на основании анализа

внешнего состояния условий работы и излома детали, оценки качества материала. В нем должно быть обоснование последовательности и

картины разрушения, установление его причины.

2.2. Исследование причин разрушения сварных соединений

Методы оценки свойств сварных соединений во многом аналогичны методам оценки свойств металлов. Однако при исследовании

сварных соединений следует иметь в виду их особенности, связанные

с влиянием температурно-деформационного цикла, различием в

структуре шва и околошовной зоны, отличием химического, фазового

и структурного состояния металла шва от состояния сравнительного

металла, наличием остаточных внутренних напряжений и присутствием внешних и внутренних дефектов [6, 7].

При дуговой сварке плавлением или прессовой сварке теплота

зоны сварки, распространяясь в стороны от шва, создаёт в околошовных зонах основного металла градиент температуры с перепадом от

температуры плавления на свариваемых кромках до температуры

свариваемого металла, влияющий на исходную структуру и свойства

стали (рис. 2.4).

Причиной разрушения сварных соединений могут быть дефекты

сварного шва, образование закалочных структур, высокий уровень ос-

27

таточных напряжений, загрязнение металла включениями. Чаще всего

местом разрушения (более 90%) является участок основного металла

в зоне соединения, подвергнутого нагреву.

Рис. 2.4. Схема участков в зоне термического влияния сварного соединения

Металлографический метод исследования позволяет анализировать любые участки сварного соединения. Образцы для металлографического анализа вырезают из наиболее характерных участков

исследуемой детали. В случае анализа разрушений в них должны содержаться дефекты, вероятно, послужившие причиной разрушения

(трещины, поры, включения и т.п.). Образец должен охватывать все

участки сварного соединения: сварной шов, зону термического влияния, а также основной металл, не подвергавшийся термическому

влиянию сварки. В зависимости от задач конкретного исследования

могут быть выбраны различные направления резки при изготовлении

шлифа (рис. 2.5).

Для отбора образцов из металла или исследуемой детали пригодны все способы, не вызывающие изменения структуры (фрезерование, резка ножовкой, сверление). Резку абразивными кругами можно использовать лишь в тех случаях, когда образец интенсивно охлаждается водой или эмульсией. Температура в месте вырезки образцов не должна превышать 60–80°С. Подготовка образцов микро- и

28

макрошлифов сварных соединений – более трудоёмкая операция,

чем при исследовании монолитного металла.

Задачей металлографического исследования сварных соединений является изучение качественных изменений структуры в результате металлургических процессов. По структуре можно сделать выводы о влиянии этих процессов на работоспособность соединений при

эксплуатационных нагрузках.

Рис. 2.5. Схема вырезки образцов из сварных соединений для оценки основных

свойств: а, г – прочности металла шва; б, в – ударной вязкости металла шва;

д, е – прочности различных участков околошовной зоны; ж, з – ударной вязкости

различных участков околошовной зоны; и – прочности сварного соединения;

к – пластичности сварного соединения при работе на изгиб

Для объяснения причин разрушения сварных соединений необходимо иметь информацию о возможности образования и поведения

структуры при заданных нагрузках. Необходимо установить свойства

исследуемых материалов, основного и присадочного металла, способа сварки, последующей обработки и т.п.

Одна из основных задач исследования сварных соединений –

это выявление дефектов. Количество дефектов в сварном шве – объективный показатель рациональности принятого технологического режима, пригодности и кондиции используемых сварочных материалов и

основного металла, квалификации сварщика.

Все дефекты в сварных соединениях различаются на наружные,

внутренние и сквозные (рис. 2.6, 2.7).

К наружным дефектам относятся: занижение размеров и превышение усиления сварных швов; смещение шва от оси; подрезы;

наплывы; усадочные раковины; незаплавленные кратеры; наружная

пористость; трещины, выходящие на поверхность шва или около-

29

шовной зоны; неравномерность ширины и катета шва и крупная чешуйчатость валика.

К внутренним дефектам относятся: газовые поры, шлаковые и

неметаллические включения, непровары, трещины в металле шва и в

зоне термического влияния.

Сквозные дефекты представляют собой свищи, прожоги и

сквозные трещины.

Причин дефектов сварных швов много, основные из них – низкое

качество сварочных материалов, неправильная сборка, неисправность оборудования, отклонения от технологии и низкая квалификация сварщика. При автоматической сварке дефектов возникает, как

правило, меньше, чем при ручной.

Трещины являются опасным дефектом сварного шва и могут

возникать как в самом шве, так и в зоне термического влияния.

По своим размерам они могут быть макро- и микроскопическими.

Трещины связаны с металлургическими, термическими, гидродинамическими явлениями в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного шва. Трещины

бывают горячие (кристаллизационные) и холодные, образующиеся в

процессе остывания сварного шва. Образуются они как в сварном

шве, так и в околошовной зоне.

Кристаллизационные трещины возникают в процессе кристаллизации за счет усадки металла, при этом не хватает жидкого металла, чтобы заполнить образующиеся пустоты-трещины. Они образуются, как правило, вдоль столбчатых кристаллов (дендритов) и в зоне их стыка (рис. 2.6). Иногда образование трещин связано с ликвацией серы. По отношению к оси шва они бывают продольными и поперечными. Продольные – это трещины по оси шва в зоне стыка столбчатых кристаллов, а поперечные – между соседними кристаллами

(дендритами) (рис. 2.6). Кристаллизационные трещины служат причинами хрупкого, усталостного и коррозионного разрушения конструкции

как в процессе изготовления, так и в процессе эксплуатации.

Устойчивость металла шва против кристаллизационных трещин

(технологическая прочность металла шва) зависит от величины и скорости нарастания действующих в процессе кристаллизации металла

шва растягивающих напряжений, химического состава металла шва,

формы сварочной ванны, величины первичных кристаллов.

30

Холодные (закалочные) трещины образуются при остывании

сварных соединений, как правило, ниже 200°С и являются характерным дефектом сварных соединений из средне- и высоколегированных

сталей перлитного и мартенситного классов. Холодные трещины наиболее часто поражают околошовную зону, реже – металл шва. Основными факторами, определяющими их возникновение и развитие в

сварных соединениях, являются закалочные явления, суммарные напряжения и водород.

Рис. 2.6. Горячие кристаллизационные трещины в сварных соединениях:

1, 2, 3 – поперечные трещины шва и зоны вокруг него в материале;

4, 5 – трещины продольные

Газовые поры образуются как результат пересыщения жидкого

металла газами, неуспевающими выйти на поверхность, в процессе

затвердевания сварочной ванны. Они могут быть как микроскопические (несколько микрон), так и крупные (4–6 мм в поперечнике). Выходящие на поверхность поры (свищи) легко выявляются при внешнем

осмотре.

Наплывом (рис. 2.7, а, б) называется натекание металла шва на

поверхность основного металла без сплавления с ним. Он возникает

при неправильно выбранном режиме сварки или наличии на свариваемых кромках слоя окалины. В местах наплывов выявляются непровары, трещины и другие дефекты.

Непроваром (рис. 2.7, д, е) называется местное отсутствие

сплавления между свариваемыми элементами, между металлом шва

и основным металлом или отдельными слоями при многослойном

шве. Непровар уменьшает сечение шва и вызывает значительную

концентрацию напряжений, что может привести к образованию тре-

31

щин. Причинами непровара является нарушение режима сварки:

уменьшение силы тока и неправильное направление электрода. На

рис. 2.7, д показан пример непровара при двусторонней сварке. Обнаружить такой непровар очень трудно: для этого изделие надо просвечивать рентгеновскими лучами. Поэтому при двусторонней сварке

швы должны перекрываться. Иногда при двусторонней сварке непровар появляется из-за сдвига осей сварного шва (рис. 2.7, е).

б

а

д

е

г

в

ж

з

Рис. 2.7. Дефекты сварных соединений, А, Б – свариваемые элементы

Подрез (рис. 2.7, в, г) – это местное уменьшение толщины основного металла у границы шва, приводящее к резкой концентрации

напряжений. В большинстве случаев он является следствием излишне высокого напряжения дуги или большой скорости сварки, когда металл не успевает заполнить кромки.

Зона несплавления характеризуется отсутствием сплавления

между основным металлом и металлом сварочной ванны по периметру шва (рис. 2.7, ж).

Утяжины – это усадочные рыхлости на 2–3 мм в глубь шва и на

5–8 мм вдоль его оси. По строению утяжины похожи на усадочную

рыхлость в кратере шва и появляются при нарушении подачи наплавленного металла.

Прожоги – проплавление основного металла с образованием

сквозных отверстий, через которые вытекает жидкий металл из сварочной ванны. Они возникают из-за большого сварочного тока при небольшой скорости сварки; увеличении зазора между свариваемыми

32

кромками, в этом случае используют подкладки, т.е. внизу подкладывают медную прокладку (рис. 2.7, з).

Кратером называется углубление, образующееся после обрыва дуги в конце шва. Он характеризуется наличием усадочной раковины, часто переходящей в трещину.

Шлаковые включения представляют собой видимые невооружённым глазом округлые или вытянутые включения шлака, расположенные в металле шва у границы сплавления или между отдельными слоями.

Ожогами называются небольшие участки на основном металле

вне сварочного шва, подвергавшиеся расплавлению. Эти участки обладают пониженной пластичностью.

Опыт эксплуатации и исследования сварных конструкций показывает, что технологические дефекты могут существенно снижать работоспособность сварных соединений. В конструкциях, работающих в

условиях статического нарушения, дефекты являются очагами хрупких разрушений. При значительных напряжениях подрезы, непровары,

несплавления и трещины создают значительную концентрацию напряжений и снижают долговечность соединений. При определённых

условиях дефекты типа пор и шлаковых включений, неопасные при

статических нагружениях, могут вызвать преждевременные усталостные разрушения.

Контрольные вопросы

1. Отчего зависят эксплуатационные свойства деталей? Каким нагрузкам

подвергаются детали?

2. Что включает в себя понятие «конструкционная прочность? Дайте определение.

3. Для чего необходим анализ поверхности излома и как он проводится?

4. Что можно установить на основании анализа излома?

5. На конкретном примере опишите, как оценивается характер разрушения

по расположению поверхности излома относительно направления действия сил.

6. Приведите примеры дефектов, которые приводят к разрушению деталей.

7. Как оценивают качество сварки? Покажите на схеме зоны термического

влияния сварки.

8. Дайте схему вырезки образцов из сварных соединений для оценки основных свойств.

9. Перечислите возможные дефекты сварных швов, дайте их краткую характеристику.

10. В чём отличие кристаллизационных и холодных трещин?

33

3. МЕТОДЫ ИССЛЕДОВАНИЯ

В настоящее время для исследования изломов применяют как

традиционные методы макро- и микроанализа, так и методы физического металловедения с использованием сложнейшего электронновакуумного оборудования. Значительное развитие получили методы

количественного автоматического исследования изломов с использованием компьютеров. Эти исследования позволяют дать сравнительную оценку характера разрушения и вида излома, выяснить причины и

природу отклонения вида излома от оптимального, определить способы предупреждения этих отклонений.

Известны следующие методы изучения поверхностей разрушения и зон материала, непосредственно примыкающих к излому:

1) макро- и микроскопическая фрактография – изучение поверхности разрушения невооруженным глазом или с применением увеличения до 20–60 раз, а также изучение поверхности излома с применением оптического микроскопа при увеличении от 100 до 1500 раз и

электронного микроскопа при увеличении от 20 до 2000 раз и более;

2) непосредственное измерение и фотометрирование геометрии

поверхности разрушения, т.е. измерение шероховатости и ориентации

элементарных участков на поверхности изломов;

3) измерение твердости, определение химического состава металла и распределения химических элементов с помощью рентгеноспектрального микроанализа;

4) электрохимические, рентгенографические, электроиндукционные, магнитные, микромеханические и другие методы для локального

исследования фазового состава, искажений кристаллической решетки, механических и физических свойств материала;

5) анализ микроструктуры с целью определения соответствия

материала разрушенной детали, определения глубины обезуглероженного слоя.

Многообразие задач, которые могут быть поставлены при изучении изломов, исключает возможность единого подхода и единой методики их исследования. Метод исследования должен быть выбран с

учетом поставленной задачи и характера изучаемого объекта. Однако

визуальный осмотр и рассмотрение поверхности излома при небольшом увеличении являются обязательными.

34

Для изучения изломов при небольших увеличениях применяют

цифровой USB – микроскоп, бинокулярный стереоскопический микроскоп типа МБС-10, микроскоп МБС-14 с панкратической системой для

плавного изменения увеличения, позволяющие проводить макрофотографирование изломов. Эти микроскопы предназначены для наблюдения как объемных, так и тонких пленочных непрозрачных малоразмерных объектов. Наблюдение может производиться как при искусственном, так и при естественном освещении в проходящем и отраженном свете.

Успех диагностирования изломов зависит от компетенции эксперта и качества сохранения разрушенной детали.

3.1. Фрактографические методы исследования

Фрактография в настоящее время занимает важное место в науке о металлах, она используется как научный метод оценки энергоемкости процесса разрушения.

Фрактография – средство диагностики разрушенных деталей.

Термин «фрактография» (от латинского fractis – излом и греческого

grăphō – описываю) возник в 1944 г. для определения науки, изучающей поверхности разрушения [8], хотя металлурги занимаются

изучением изломов уже в течение многих веков. Значение фрактографии для металловедения определяется тем, что она, во-первых,

является эффективным средством анализа причин эксплуатационных повреждений, в том числе при проведении автотехнической экспертизы, а во-вторых, обеспечивает получение информации относительно микромеханизмов разрушения и внутренних особенностей

структуры материала.

Фрактографический метод является одним из немногих, способных ответить на вопрос о причинах и механизме нарушения сплошности материала. Излом служит как бы своеобразной фотографией процесса разрушения, структурного состояния и свойств материала в локальном объёме при прохождении магистральной трещины, определяющей разделение (разрушение) тела.

Фрактографический метод исследования предусматривает нахождение связи строения металла в изломе с условиями деформирования, разрушения и установление связи строения излома с металло-

35

графической структурой металла. Оба эти подхода взаимно дополняют

друг друга и позволяют с помощью метода фрактографии решать важные задачи, связанные с установлением характера и причин разрушения при эксплуатации, оценкой качества и структуры металла, изучением закономерностей процесса разрушения, влиянием конструктивных,

технологических, структурных и других факторов на разрушение.

Фрактографический метод исследования предполагает получение качественной и количественной информации о структуре изломов

путём визуального их рассмотрения, а также с помощью световых и

электронных микроскопов [2, 4, 9–11]. Исследование изломов невооружённым глазом либо при небольших увеличениях (до 60–120 крат)

позволяет получить общую картину процесса разрушения (макрофрактография). Возможность более подробного и полного изучения

рельефа в пределах нескольких зёрен и субзёрен реализуется при

использовании более значительных увеличений до нескольких тысяч

и десятков тысяч крат (микрофрактография).

Микроскопический фрактографический анализ осуществляется с

применением световых, просвечивающих (ПЭМ) и растровых (РЭМ)

электронных микроскопов. Световая фрактография излома предусматривает использование световых микроскопов с увеличением от

100 до 1500 крат. При использовании ПЭМ изображения поверхности

изломов получают с помощью реплик. РЭМ позволяет непосредственно изучать поверхности разрушения без снятия реплик.

Основные типы рельефа поверхности разрушения, составляющие предмет фрактографии как науки: скол, квазискол, ямки, гребни

отрыва, усталостные бороздки, фасетки интеркристаллитного (межзёренного) разрушения, смешанные рельефные разрушения, рельефы

изломов, обусловленные химическим и термическим воздействием.

В зависимости от технических возможностей и задач исследования анализ изломов может быть проведён на макро- и микроуровне

либо с привлечением всего диапазона увеличений.

Полезность фрактограмм определяется той информацией, которая может быть получена при её изучении. По фрактограмме можно

судить об условиях нагружения, влиянии температуры и внешней

среды, очаге разрушения и процессе роста трещины до окончательного разрушения.

36

Фрактографию применяют также при изучении механизма и кинетики разрушения. В этом случае излом в первую очередь связывают с условиями нагружения и параметрами процесса разрушения: характером напряженно-деформированного состояния, скоростью распространения трещины, видом и схемой приложения нагрузок и т.д.

Учитывая влияние внешних факторов нагружения на строение

изломов, следует также принимать во внимание состояние и свойства

материала. Особенно целесообразно исследование изломов для установления связи структуры материала с его способностью тормозить

разрушение: широко проведенное исследование, обязательно включающее анализ излома, дает непосредственную информацию о том,

какие структурные составляющие ускоряют или тормозят трещину, что

является микроочагами разрушения и что практически не оказывает

влияния на разрушение, какие структуры обладают большей или

меньшей способностью к микролокальной деформации, определяющей сопротивление развитию разрушения. Для этих исследований

целесообразно использовать электронные и оптические микроскопы.

При изучении кинетики разрушения наблюдения за распространяющейся трещиной целесообразно дополнить фрактографическими

исследованиями хотя бы потому, что характеристики разрушения

(скорость, характер разрушения) на поверхности и в сердцевине образца могут существенным образом различаться.

Изучение строения излома совершенно необходимо при исследовании причин и характера эксплуатационного разрушения. Использование фрактографии для оценки качества и структуры материала позволяет определить условия получения излома, поскольку

вид дефекта зависит от условий разрушения, а при изучении кинетики

разрушения по излому помимо условий нагружения необходимо учитывать состояние материала.

При анализе эксплуатационных изломов фрактографию

применяют для изучения механизма и кинетики разрушения, для установления закономерностей влияния структур и прочих факторов на

развитие разрушения, определения характера и причин эксплуатационного разрушения и др. При этом важно знать особенности строения

изломов, обусловленных как параметрами нагружения, так и свойствами и структурой материала, в том числе различными дефектами

37

материала. Отсюда вытекает органическая связь строения изломов с

многочисленными разнообразными факторами, условность разделения фрактографических исследований на различные аспекты и применение тех или иных методов исследования.

При визуальном осмотре устанавливают макроориентированность поверхности разрушения, т.е. связь ее с действием нормальных

(отрыв) или касательных (срез) напряжений. Визуальный осмотр излома иногда позволяет при достаточно крупнозернистом строении материала (с величиной зерна 50 мкм и более) выявить, как распространяется разрушение: по телу или по границам зёрен. При исследовании эксплуатационного разрушения с помощью визуального осмотра

излома и прилежащих участков детали получают основные сведения

о характере и причинах разрушения, а также устанавливают место начала разрушения.

Оптическая фрактография предполагает использование оптических микроскопов с увеличением от 100 до 1500 крат. Рассматриваемый излом не подвергается какой-либо предварительной обработке: полированию или травлению, необходима лишь промывка для

удаления постороннего налета. Наибольшие трудности вызывает фокусирование микроплощадок излома, располагающихся, как правило,

на разных уровнях и под разными углами. В связи с этим исследования с помощью оптического микроскопа пластичных изломов, имеющих волокнистое шероховатое строение, неэффективны. Хрупкие

кристаллические изломы, и в особенности усталостные изломы, целесообразно изучать с помощью оптического микроскопа.

Электронный микроскоп со значительно большей глубиной

резкости изображения, чем оптический, высокой разрешающей способностью, возможностью широкого диапазона увеличений представляет собой совершенный инструмент для изучения поверхностей разрушения. Электронный микроскоп – прибор, позволяющий получать

изображение объектов, используя для их освещения электрон. Эти

преимущества электронных микроскопов привели к достаточно широкому распространению электронной фрактографии в последние годы.

Для электронно-фрактографических исследований наиболее широко

используется интервал увеличений от 2000 до 15000. Увеличения от

2000 до 5000 обычно применяют при обзорном анализе поверхности

излома, большие увеличения – при более тонком исследовании.

38

Следует отметить, что в электронной микроскопии правильнее

пользоваться понятием разрешения, а не увеличения. Разрешающей

способностью называют способность микроскопа отображать раздельно два мелких максимально близко расположенных объекта.

Ниже предела разрешения эти объекты будут восприниматься как

один объект. Предел разрешения в электронном микроскопе составляет на практике около 0,5 нм, тогда как для светового микроскопа он

равен 200 нм. Это не значит, что электронный микроскоп лучше. Два

эти микроскопа предназначены для разных целей. Световой микроскоп по-прежнему незаменим как прибор, позволяющий составить

общее представление о структуре разрушенного металла, а электронный микроскоп благодаря высокой разрешающей способности

позволяет получить более ясное представление о механике процессов разрушения. В настоящее время при исследовании изломов используют просвечивающие (ПЭМ) и растровые(сканирующие) электронные микроскопы (РЭМ).

Возможности светового и электронного микроскопов хорошо показаны на примере вязкого разрушения (рис. 3.1).

a

b

Рис. 3.1. Ямки в изломе вязкоразрушенного стального образца:

а – фрактограмма, полученная в световом микроскопе (СМ); видны мелкие

и крупные ямки. Крупные ямки в нижней части фрактограммы не в фокусе. х100;

b – фрактограмма того же излома, что и (а), полученная в растровом

электронном микроскопе (РЭМ). Отчетливо видны детали мелких и крупных

ямок. Интересно, что внутри крупных имеются маленькие ямки. х100

Характерными элементами вязкого разрушения, которые четко

видны только при больших увеличениях, являются ямки. Их образование вызвано соединением микропор. Поскольку ямки очень малы и

требуют для своего обнаружения большого увеличения, их трудно

выявить методами световой фрактографии. Большая часть фракто-

39

грамм, получаемых с помощью светового микроскопа, при повышении

увеличения оказывается не в фокусе. На рис. 3.2, 3.3 рядом с каждой

фрактограммой, полученной с помощью светового микроскопа, находится фрактограмма, полученная с помощью растрового электронного

микроскопа (РЭМ), который обеспечивает более четкую картину ямок

на поверхности излома.

a

b

Рис. 3.2. Та же сталь и тот же рельеф, что и на рис. 3.1, но при большем

увеличении. Для фрактограммы (а), полученной в световом микроскопе (х250),

характерна небольшая глубина резкости. Больше деталей имеется

на фрактограмме (b), полученной в растровом электронном микроскопе. х200

a

b

Рис. 3.3. Та же сталь и тот же рельеф, что и на рис. 3.1 и 3.2,

но при увеличении х500: a – в световом микроскопе на поверхности излома

мало что можно увидеть; b – в электронном микроскопе все ямки хорошо видны

Вместе с тем электронный микроскоп кроме фрактографии позволяет применять ряд методов тонких исследований, самым распространенным из которых является рентгеновский микроанализ, дающий возможность определения химического состава микроучастков и

частиц. Изучают изломы и выявляют их закономерности с различных

точек зрения, зависящих в основном от задач, которые ставит перед

собой исследователь, приступая к анализу излома.

40

Излом изучают, во-первых, для оценки металлургического качества материала. Такой дефект обработки, как перегрев, оценивают в

конструкционных материалах по наличию камневидного излома; рыхлоты достаточно надежно выявляют в изломах литейных материалов и

т.п. В современных условиях для решения названных задач применяют

совершенное физическое оборудование – электронные микроскопы с

приставками, позволяющими производить дифракционный, рентгеноспектральный и подобные анализы и определять природу фаз и других

включений, ответственных за дефектность материала.

3.2. Макроскопическая фрактография

Макроскопическое исследование изломов является первой и необходимой стадией фрактографического анализа.

Цель исследования макростроения изломов – установление характера излома, определение влияния на него металлургических и

технологических факторов, выявление макродефектов. При макроскопическом исследовании изломов устанавливают также участки поверхности разрушения, которые необходимо исследовать методами

микроанализа.

Макроанализ предусматривает фотографирование изломов с помощью фотоприставок и специальных оптических приборов (МФН-2,

МФН-8, МФН-12). Для фрактографического исследования используются свежеобразованные поверхности разрушения без механических повреждений, следов окисления, грязи и т.п. В случае необходимости изломы очищают, промывая их в каком-либо растворителе. После промывки излом просушивают в струе тёплого воздуха. При очистке излома следует очень осторожно применять реактивы, растворяющие металл, так как это может привести к искажению рельефа излома. При

изучении характера и причин эксплуатационных разрушений очистка

проводится только после тщательного осмотра излома в нетронутом

виде. Наличие окислов, следов масла, краски может дать дополнительную информацию об условиях возникновения трещины и развития

процесса разрушения [4].

Анализ макроизлома начинают с осмотра поверхности разрушения невооружённым глазом либо с помощью 5-, 10-кратной лупы.

Постепенно при помощи бинокулярного стереоскопического микро-

41

скопа переходят к увеличениям 20–120 крат. Затем фотографируют

макроизлом (увеличение до х10) и отдельные его участки (х15–20).

Угол освещения выбирают в зависимости от характера макрорельефа и необходимости выделить на фотоснимке какую-либо особенность строения излома.

Рис. 3.4. Схема начальных направлений вязкого и хрупкого разрушений

при различных видах кратковременного нагружения

(указаны направления максимального удлинения)

При проведении макроскопического анализа излом оценивают и

классифицируют по следующим основным признакам:

– ориентация поверхности разрушения;

– макрогеометрия;

– степень пластической деформации;

– шероховатость, цвет, блеск.

42

Ориентация излома связана с характером нагружения, напряжённого состояния, ролью нормальных и касательных напряжений,

вызывающих разрушение. Приведенная схема (рис. 3.4) позволяет

представить начальные направления вязкого и хрупкого разрушения

при различных видах кратковременного однократного нагружения [12].

По ориентации изломы классифицируют на прямой, косой и

прямой со скосами (чашечный).

Рис. 3.5. Характерные виды макроизлома при растягивающих нагрузках: