Министерство транспорта Российской Федерации

Федеральное агентство морского и речного транспорта

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Сибирский государственный университет водного транспорта»

Якутский институт водного транспорта (филиал)

Факультет

заочный

Кафедра

ЭЭ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к выпускной квалификационной работе

на

тему

«ПРОЕКТ ЛАБОРОТОРНОГО СТЕНДА ПО ИСЛЕДОВАНИЮ

ЧАСТОТНОГО ПРЕОБРОЗОВАТЕЛЯ ДЛЯ БУКСИРНОЙ

ЛЕБЕДКИ»

Дипломник

___________ Пестерев П.В.

Руководитель

__________

Кустов С.А.

Консультанты

___________

Павлов Д.И.

Нормоконтроль ___________ ЭверстовА.Д.

Зав. кафедры

Якутск 2020

___________

Львов А.П.

Министерство транспорта Российской Федерации

Федеральное агентство морского и речного транспорта

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Сибирский государственный университет водного транспорта»

Якутский институт водного транспорта (филиал)

Кафедра________ЭЭ ____________

Утверждаю «___» __________20___г.

Зав.кафедрой__________Львов А.П.

(подпись, Ф.И.О.)

ЗАДАНИЕ

на выпускную квалификационную работу студенту группы ЭЭ 17-4

заочного факультета

Пестереву Петру Васильевичу

(фамилия, имя, отчество)

1. Тема выпускной квалификационной работы «Проект по иследованию частотного

преоброзователя для буксирной лебедки»

утверждена приказом по университету

(дата)

от 11 мая 2020 г. № 26а/ст

2. Срок сдачи студентом законченной работы__________________________

(дата)

3. Исходные данные к работе: Якутский район водный путей и судоходства

4. Характер работы - НИР, заказ производства, университета, инициатива студента

(подчеркнуть)

5. Базовая организация –Якутский район водный путей и судоходства

6. Содержание расчетно-пояснительной записки (перечень подлежащих разработке

вопросов):

Введение;

2

1. Описание работы Электропривод рулевого устройства;

2. Конструкция, кинематическая схема рулевого устройства судна;

3. Автоматизированного электропривода рулевого устройства;

4. Требования, предъявляемые к следящему электроприводу рулевого

устройства;

5 Расчет мощности и выбор электродвигателя рулевого устройства

6 Выбор элементов электропривода

7 Синтез системы управления

8 Описание следящей системы рулевого устройства

9. Безопасность жизнедеятельности;

Заключение.

9. Консультанты по работе (с указанием относящихся к ним разделов проектов)

БЖД

Павлов Д.И.

9. Дата выдачи задания 12 мая 2020 г.

Руководитель

Кустов С.А

Задание принял к исполнению 12 мая 2020 г.

дата,

Степанов Г.Г.

подпись студента

ПРИМЕЧАНИЕ: 1. Задание прилагается к законченному проекту и вместе с

проектом представляется в ГАК.

2. Кроме задания студента должен получить от руководителя

календарный график работы над проектом на весь период проектирования (с

указанием сроков выполнения и трудоемкости отдельных этапов).

3

АННОТАЦИЯ

В выпускной квалификационной работе проекте разработана система

автоматического электропривода рулевого устройства речного теплохода.

Выполнен анализ существующей системы электропривода рулевого устройства,

гидродинамический

расчет, расчет

мощности

и

выбор

исполнительного

электропривода, а также проверка электродвигателя по нагреву. Произведен выбор

элементов электропривода, расчет его характеристик. На основании расчетов,

выбран преобразователь частоты FRA

540-7.5k фирмы Mitsubishi, имеющий

микропроцессорную систему управления исполнения, рассмотрен принцип его

действия. Выполнен синтез регулятора. Получен график переходного процесса,

показывающий требуемое качество системы.

В

результате

произведенной

модернизации

возросла

надежность

электропривода рулевого устройства, его быстродействие, точность исполнения

перекладки насадки на заданный угол, значительно уменьшились массогабаритные

показатели.

4

СОДЕРЖАНИЕ

1 КОНСТРУКЦИЯ, КИНЕМАТИЧЕСКАЯ СХЕМА РУЛЕВОГО УСТРОЙСТВА

СУДНА ..............................................................................................................................8

1.1 Общие сведения ..................................................................................................... 8

1.2 Рулевая машина .................................................................................................... 10

1.3 Механизм привода поворотных насадок ........................................................... 10

1.4 Электрическая часть ............................................................................................ 10

2 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ МОДЕРНИЗАЦИИ

АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА РУЛЕВОГО УСТРОЙСТВА

..........................................................................................................................................12

3 ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СЛЕДЯЩЕМУ ЭЛЕКТРОПРИВОДУ

РУЛЕВОГО УСТРОЙСТВА .........................................................................................13

4 РАСЧЕТ МОЩНОСТИ И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ РУЛЕВОГО

УСТРОЙСТВА ...............................................................................................................15

4.1 Гидродинамический расчет ................................................................................ 15

4.2 Расчет мощности исполнительного электродвигателя рулевой машины ...... 35

4.3 Выбор типа электродвигателя ............................................................................ 36

4.4 Проверка электродвигателя по нагреву .................................................................. 37

5 ВЫБОР ЭЛЕМЕНТОВ ЭЛЕКТРОПРИВОДА ........................................................42

5.1 Выбор принципа действия преобразователя частоты (ПЧ) ............................. 42

5.2 Выбор преобразователя частоты ........................................................................ 43

5.3 Выбор транзисторов и диодов ............................................................................ 45

5.4 Выбор входного дросселя ................................................................................... 47

5.5 Выбор сельсинов .................................................................................................. 48

5.6 Выбор фазового дискриминатора ...................................................................... 50

6 СИНТЕЗ СИСТЕМЫ УПРАВЛЕНИЯ .....................................................................51

6.1 Обоснование метода расчета системы электропривода .................................. 51

6.2 Структурная схема системы преобразователь частоты - асинхронный

двигатель (ПЧ-АД) ..................................................................................................... 51

6.3 Расчет показателей качества следящей системы ....................................... 53

5

6.4 Структурное моделирование системы. Получение графиков переходных

процессов .................................................................................................................... 53

7 ОПИСАНИЕ СЛЕДЯЩЕЙ СИСТЕМЫ РУЛЕВОГО УСТРОЙСТВА..................55

7.1 Описание преобразователя ................................................................................. 55

7.2 Описание схемы управления .............................................................................. 55

7.3 Перечень элементов ............................................................................................. 56

8 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ .........................................................57

8.1 Охрана труда......................................................................................................... 57

8.2 Порядок допуска персонала к обслуживанию электроустановок судна........ 61

8.3 Средства защиты от поражения электрическим током.................................... 64

9 ЭКОНОМИЧЕСКИЙ РАСЧЕТ .................................................................................68

ЗАКЛЮЧЕНИЕ ..............................................................................................................80

6

ВВЕДЕНИЕ

Речной транспорт является важным звеном в общей транспортной системе

страны. Он осуществляет перевозки народнохозяйственных грузов для нужд

промышленности и сельского хозяйства.

В настоящее время на речном транспорте, как и во всех отраслях нашей

страны, идет внедрение и применение новой техники, современных технологий и

автоматизированных

электроприводов.

Применение

автоматизированных

электроприводов в технологических процессах и приводов различного назначения

имеет ряд преимуществ, выраженных в виде надежности в эксплуатации, более

точном выполнении заданного режима работы, сокращение средств на

обслуживание и ремонт, а также повышение безопасности труда.

Автоматизированный электропривод в современных условиях представляет

собой систему автоматического управления (САУ) и может составлять часть более

сложной САУ.

Такие системы должны собирать информацию о ходе производственного

процесса,

обрабатывать

ее

согласно

заданным

алгоритмам

и

выдавать

управляющее воздействие элементам, обеспечивающих выполнение необходимого

технологического

процесса.

Следовательно,

автоматическое

управление

электроприводами сводиться к выполнению САУ, без непосредственного участия

оператора, режима объекта управления в статических и динамических условиях, в

соответствие с требованиями производственного процесса.

В проекте предлагается заменить существующий электропривод рулевого

устройства,

выполненный

по

системе

«генератор-двигатель»,

системой

«преобразователь частоты - двигатель», которая имеет ряд преимуществ:

надежность в эксплуатации, более точное выполнение заданного режима работы,

быстродействие.

7

1 КОНСТРУКЦИЯ, КИНЕМАТИЧЕСКАЯ СХЕМА РУЛЕВОГО

УСТРОЙСТВА СУДНА

1.1

Общие сведения

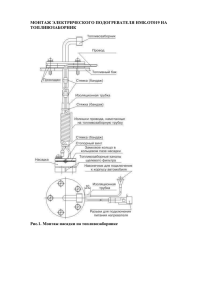

Рулевое устройство состоит из двух агрегатов, левого и правого, имеющих

по одной рулевой машине. Лобовое зубчатое колесо, закрепленное при помощи

шпонки на вертикальной оси рулевой машины, приводит в движение сектор,

насаженный на баллер. К нижней оконечности баллера подсоединяется поворотная

насадка, которая может быть переложена на желаемый угол в зависимости от

управления, получаемого электрическим путем от рулевой машины.

Вызванная вращением гребного винта струя воды, выходя из отклоненной

насадки, создает рулевую силу. Насадки могут поворачиваться, как синхронно, так

и независимо друг от друга, под разными углами.

Управление производится из рулевой рубки при помощи поворота рукояток,

расположенных одна над другой по обе стороны пульта управления главного

двигателя, вращаемые в горизонтальной плоскости, с помощью которых насадки

могут управляться как синхронно, так и раздельно. Общий вид рулевого

устройства приведен на рисунке 1.1. Кинематическая схема рулевого устройства

приведена на рисунке 1.2.

8

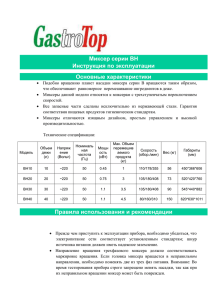

Рисунок 1.1 – Общий вид рулевого устройства

1 – Сектор насадки; 2 – Баллер насадки; 3 – Стабилизатор; 4 – Датчик

положения; 5 – Исполнительный электродвигатель; 6 – Редуктор

Рисунок 1.2 – Кинематическая схема рулевого устройства

9

1.2 Рулевая машина

Рулевая машина состоит из: редуктора, электродвигателя и эластичной

муфты сцепления. Редуктор является червячным, скомбинированным с лобовым

зубчатым колесом. На конец, выступающего из корпуса редуктора, вертикального

вала при помощи шпонки насажено лобовое стекло, приводящее в движение сектор

руля. Редуктор помещен в закрытом корпусе, имеющим плоскость разъема по

линии червячной оси. Все валы редуктора снабжены подшипниками качения.

Вращение редуктора осуществляет электродвигатель при помощи эластичной

муфты сцепления.

1.3 Механизм привода поворотных насадок

Устройство непосредственного приведения в движение насадок помещается

по обоим бортам кормовой оконечности судна.

Силовая передача от рулевой машины происходит следующим образом:

рулевая машина приводит в движение сектор руля, свободно насаженный на

баллер поворотной насадки. Передача усилий на румпель, закрепленный на

баллере насадки при помощи шпонки, происходит при посредстве буферных

пружин.

1.4 Электрическая часть

Управление насадками осуществляется с помощью рычагов, встроенных в

пульт управления главными двигателями в рулевой рубке, которые управляют

рулевыми машинами с электрическим приводом. Агрегаты правого и левого руля,

с точки зрения технических характеристик, полностью совпадают.

Существующее электрическое оборудование рулевого устройства состоит из

следующих машин и устройств [1, с.234]:

10

а) асинхронный двигатель с короткозамкнутым ротором типа VZ 51/4,

трехфазный, напряжением (U) 220/380В, 50Гц, частота вращения (n) 1440 об/мин,

мощностью (Р) 10 кВт, брызгозащищенного исполнения, служит для привода

рулевого агрегата;

б) генератор постоянного тока типа ЕН-251, напряжением (U) 230В, частота

вращения (n) 1440 об/мин, мощность (Р) 6,3 кВт, брызгозащищенного исполнения,

с двухсторонним выводом валов, смонтированный на общем фундаменте с

приводным двигателем и возбудителем;

в)

возбудитель,

электромашинный

усилитель

типа

ЕМИ-124,

с

напряжением (U) 150В, мощностью (Р) 0,36 кВт, частота вращения (n) 1440 об/мин.

Для возбуждения генератора служат три катушки возбуждения и одна

размагничивающая катушка. Исполнение – брызгозащищенное;

г) двигатель постоянного тока с компаундным возбуждением типа ЕН-253, с

напряжением (U) 220В, мощностью (Р) 5,5 кВт, частота вращения (n) 600 об/мин.

исполнение – брызгозащищенное, реверсивный;

д) датчик руля коллекторный с коммутаторным устройством, служащим для

установки желаемого углового отклонения, с лампами, сигнализирующими

положение руля;

е) приемник руля следящей системы с сигнальными лампами, коммутатором,

с механическим приводом от рулевых сегментов, в кожухе из легкого металла, с

закрытым сальниковым присоединением. Установлен в румпельной;

ж) шкаф сопротивлений типа VKEV для потенциометров приемника и

датчика руля, в корпусе из листового металла. Установлен в румпельной;

з) комплект регулируемого оборудования для регулирования рулевого

привода следящей системы, встроенный в коммутатор руля и состоящий из

потенциометра типа IRS-5, сопротивлением 47 кОм, мощностью (Р) 12 Вт, для

регулировки обратной связи; трех сопротивлений (регулировочных) по 300 Ом,

0,11 А, типа FEH, для регулирования моста возбуждения; дополнительного

сопротивления типа FEH 0.9. 30 Ом, 3 А – для шунта генератора;

11

2 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

МОДЕРНИЗАЦИИ АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА

РУЛЕВОГО УСТРОЙСТВА

В большинстве случаев на речных теплоходах установлена электрическая

рулевая машина следящего действия, выполненная по системе «генератордвигатель». Эта система обладает рядом недостатков; содержит четыре

электрические машины (приводной двигатель генератора, генератор постоянного

тока, возбудитель и исполнительный электродвигатель), что сказывается на

массогабаритных показателях установки. Данная система требует многократного

преобразования энергии (из электрической энергии переменного тока в

механическую, и из механической - в электрическую энергию постоянного тока,

регулируемого напряжения), что приводит к снижению КПД. Следящая система

выполнена в виде датчиков с ручным рычажным рулем с коммутаторным

устройством, служащим для установки желаемого углового отклонения. Приемник

руля -коммутатор и щеточное устройство с механическим приводом от рулевого

сегмента. Данная система морально и физически устарела и имеет заметную

погрешность в обработке заданного угла.

Для

устранения

вышеперечисленных

недостатков

предлагается

модернизация электропривода рулевого устройства, в которой применяется

система «преобразователь частоты - асинхронный двигатель» (ПЧ-АД).

12

3 ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СЛЕДЯЩЕМУ

ЭЛЕКТРОПРИВОДУ РУЛЕВОГО УСТРОЙСТВА

Основные требования к рулевым электроприводам нормируются Российским

Речным Регистром. Наиболее важными из них являются:

1) безотказность и надежность действия, что обеспечивается высоким

качеством оборудования, а также наибольшей простотой схем управления;

2) живучесть и гарантированное резервирование. Рулевое устройство

должно иметь основной и запасный привод;

3) обеспечение нормативной скорости перекладки пера руля. Полностью

погруженный в воду руль должен перекладываться основным электроприводом с

35° одного борта на 30° другого при максимальной скорости переднего хода не

более чем за 28с;

4) непрерывную работу в течение 1 часа при наибольшей эксплуатационной

скорости переднего хода и при перекладке пера руля на угол, допускающий 350

перекладок в час;

5) режим стоянки электродвигателя под током в течение 1 минуты в

нагретом состоянии;

6) в

схеме

управления

должны

быть

предусмотрены

конечные

выключатели, ограничивающие угол перекладки руля на борт. При срабатывании

одного из них должна обеспечиваться возможность перекладки руля в обратном

направлении;

7) коммутационная

и

пускорегулирующая

аппаратура

в

цепях

электрических приводов, не является одновременно защитным устройством от

токов КЗ, должна выдерживать ток КЗ который может протекать в месте её

установки, в течении времени, необходимого для срабатывания защиты.

Применяемая пускорегулирующая аппаратура должна допускать возможность

пуска электрического двигателя только из нулевого положения

13

8) движение рукояток управляющего аппарата или расположение кнопок

управления должны совпадать с направлением движения судна;

9)

достаточная

перегрузочная

способность

по

моменту

вращения,

обеспечивающая преодоление наибольших возможных моментов сопротивления

на баллере руля (исполнительный двигатель должен допускать полуторакратную

перегрузку в течение 1 минуты, начальный пусковой момент двигателя должен

быть не менее номинального).

10) высокие экономические показатели: малая масса и габариты. Небольшая

первоначальная стоимость и малые эксплуатационные расходы.

На основании гидродинамического расчета с учетом указанных требований

получается расчетная мощность двигателя рулевого устройства 4,13 кВт при

угловой скорости холостого хода 62,8 рад/с (600 об/мин).

14

4 РАСЧЕТ МОЩНОСТИ И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

РУЛЕВОГО УСТРОЙСТВА

4.1 Гидродинамический расчет

Основные данные электродвигателя рулевого устройства приведены в

таблице 4.1.

Таблица 4.1 – Основные данные

Расчетная скорость теплохода

𝑉𝑠 = 15 км/ч

Упор движительного комплекса

𝑃ℯ = 16900 кГ

Число гребных винтов

n=2

Диаметр гребного винта в насадке

𝐷𝒷 = 1,71 м

Наименьший внутренний диаметр

𝐷н =1,02∙1,71=1,74 м

насадки

Коэффициент раствора насадки

𝒶 = 1,2

Коэффициент расширения насадки

𝛽 = 1,15

Относительная длина насадки

𝐿н

= 0,8

𝐷н

Длина насадки

𝐿н = 0,8 ∙ 𝐷н = 0,8 ∙ 1,74 = 1,39

Средний расчетный диаметр насадки

Коэффициент

полноты

Dср = 1,88 м.

кольца

Ks = 0.87

насадки

𝑆н = К𝑠 𝜋𝐷ср 𝐿н

Боковая поверхность насадки

= 0,87 ∙ 3,14 ∙ 1,84 ∙ 139

== 7м²

Средняя высота стабилизатора

ℎ𝑐 = 1,798 м

Ширина стабилизатора

𝑏𝑐 = 𝐿н ∙ 0,65 = 1,39 ∙ 0,65 = 0,9 м

15

3

𝜔0 = 0,13 ∙ 𝛿 𝓃 √

√𝑉

,

𝐷в

(4.1)

Коэффициент для попутного потока при ходе теплохода «легкачём»:

3

𝜔0 = 0,13 ∙ 0,64² ∙ √

√714,4

= 0,122

1,71

где 0,64 – коэффициент полноты водоизмещения толкача;

V – 714,4 м3 – водоизмещение толкача;

ω0 = 1,71 м – диаметр гребного винта.

Определяем среднее значение коэффициента трения попутного потока у

форштевня толкача

3

𝜓0 = 0,08 ∙ √

√𝛥𝐺

(4.2)

√Вт Тт

Определяем среднее значение коэффициента трения попутного потока в

районе движителей

𝜓𝑡 =

𝜓0

𝐿т

√1+2𝜓0 ∙ 𝑔

√

0,082

=

43,95

= 0,057

(4,3)

√1+2∙0,082∙ 44,7

где Lт = 43,95 м- длина толкача;

𝑔 = Вб Тб 𝛽б = 14 ∙ 3.2 ∙ 0.99 = 44.7 м²

–

наибольшая

площадь

погруженного поперечного сечения баржи.

Определим коэффициент попутного потока при толкании

𝜔т = 1 − (1 − 𝜔0 )(1 − 𝜓𝑡 )

(4,4)

16

𝜔т = 1 − (1 − 0.122)(1 − 0.057) = 0.173

Определим скорость натекания потока на движитель

𝑉𝑒 = 𝑉𝑠 (1 − 𝜔т )

(4,5)

где 𝑉𝑠 = 4,17 м/с – скорость движения состава

Ve = 4,17(1-0,173) = 3,4 м/с

Определим коэффициент нагрузки комплекса винт-насадка

𝛿𝑒 =

𝑃𝑒

;

40 ∙ 𝑛 ∙ 𝐷в2 ∙ 𝑉𝑒2

(4,6)

где Ре – суммарный упор движительного комплекса толкача;

Ve – скорость натекания потока на гребной винт;

Dв – диаметр гребного винта в насадке.

𝛿е =

16900

= 6,3

40 ∙ 2 ∙ 1,71² ∙ 3,4²

Определяем коэффициент нагрузки гребного винта в насадке

𝛿р =

𝛿е

1−𝑡

(4,7)

где t – коэффициент засасывания насадки, определяемый по графику А.М.

Басина в зависимости от коэффициента нагрузки комплекса 𝛿е = 6,4𝑡 = 𝑓(𝛼; 𝛿е ) =

−0,28 [4].

𝛿р =

6,3

=5

1— 0,28

Определим коэффициент аксиальной составляющей скорости

1

𝛼 = (√1 + 𝛿р − 1) ;

2

1

𝛼 = (√1 + 5 − 1) = 0,72

2

17

(4,8)

Гидродинамические характеристики насадки при а = 0,72 и𝛼 = 5° + 35°

приведены в таблице 4.2

𝐶𝑥 = (𝑓𝛼; 𝛼): 𝐶𝑦 = 𝑓(𝛼; 𝛼): 𝐶𝑚 = 𝑓(𝛼; 𝛼)

Таблица 4.2 – Гидродинамические характеристики насадки

5°

10°

15°

20°

25°

30°

35°

Сx

0.5

-0.4

-0.25

-0.04

0.3

0.7

1.2

Су

0,3

0,6

0,9

1,3

1,7

2,5

2,3

Сm

-0,06

-0,12

-0,17

-0,22

-0,2

-0,17

-0,135

𝛼

Коэффициент рулевой силы, перпендикулярной оси симметрии

𝐶𝑛 = 𝐶𝑥 ∙ sin 𝛼 + 𝐶𝑦 ∙ cos 𝛼

(4.9)

Где – угол перекладки насадки.

𝐶𝑛 = 1,2 sin 35° + 2,3 cos 35° = 2,57

Определяем силу лобового сопротивления на одной насадке без учета

стабилизатора расчет приведен в таблице 4.3

18

Р𝑥н = С𝑥 ∙

𝜌

∙ 𝑆𝑛 ∙ 𝑉𝑒2

2

(4.10)

где 𝜌 = 1000 кг/м3 – плотность воды;

Sn – боковая поверхность насадки.

𝑃𝑥н = 1,2 ∙

1000

∙ 7,0 ∙ 3,42 = 47416𝐻

2

(4.11)

Рулевая сила

𝑃𝑛н = 𝐶𝑛 ∙

𝑃

1000

∙ 𝑆𝑛 ∙ 𝑉𝑒2 = 2,57 ∙

∙ 7 ∙ 3,4² = 101550𝐻

2

2

(4.12)

Момент на баллере одной насадки без учета стабилизатора

𝑀бн = 𝐶𝑚 ∙

𝑃

∙ 𝑆н ∙ 𝑉𝑒2 ∙ 𝐿н

2

(4.13)

где – длина насадки.

Мбн = −0,135 ∙

1000

∙ 7 ∙ 3,4² ∙ 1,39 = −7415Н ∙ м

2

Таблица 4.3 – Силы и момент на баллере одной насадки без учета

стабилизатора

𝛼

5°

10°

15°

20°

25°

30°

35°

Сn

0.255

0.52

0.805

1.21

1.67

2.13

2.57

Р𝑥н ; Н

∙м

-19757

-15805

-9878,4

-1580,5

11854

27660

47416

19

Продолжение таблицы 4.3

𝛼

5°

10°

15°

20°

25°

30°

35°

Р𝑦н ; Н

∙м

11854

23708,2

35562

51368

67173

81003

900881

Р𝑛н ; Н

∙м

10076

20547

31808

47811.5

65988

84164

101550

Мбн ; Н

∙м

-3295,4

-6591

-9337

-12083

-10984

-9337

-7415

Отрицательный момент на баллере поворотной насадки получается потому,

что насЮадка в диапазоне всех углов перекладки самопроизвольно стремится

увеличить угол перекладки.

Определяем относительную величину скорости потока, выходящего из

насадки.

1

2

1

2

𝑉з = (√1 + ∙ 𝛿е +1) = (√1 +

∙ 6,3 +1) = 2,24

2

𝛽

2

1,15

(4.14)

Угол скоса потока за насадкой

𝛼с = 57,3 ∙ С𝑦 ∙

𝐷ср ∙ 𝐿н

;

𝐷н2 ∙ 𝛽 ∙ 𝑉з2

(4.15)

где – средний расчетный диаметр насадки;

Dн – наименьший внутренний диаметр насадки.

𝛼с = 57,3 ∙ 2,3 ∙

1,88 ∙ 1,39

= 19,70

1,74² ∙ 1,15 ∙ 2,24²

Угол атаки потока, обтекающего стабилизатор приведен в таблице 4.4.

∆𝛼 = 𝛼 − 𝛼с = 35° − 19,7° = 15,3°

20

(4.16)

Таблица 4.4 – Угол атаки потока, обтекающего стабилизатора

𝛼

5°

10°

15°

20°

25°

30°

35°

𝛼с0

2,57

5,14

7,71

11,14

14,57

17,57

19,7

∆𝛼,0

2,43

4,86

7,29

8,86

10,43

12,43

15,3

Гидродинамические силы и моменты, возникающие на стабилизаторе при

ходе вперед. Определяются в зависимости от безразмерных гидродинамических

коэффициентов.

Гидродинамические характеристики для руля приведены в таблице 4.5.

𝐶𝑥 = 𝑓(∆𝛼; 𝜆); 𝐶𝑦 = 𝑓(∆𝛼; 𝜆)𝐶𝑑 ; 𝑓(𝑋𝛼; 𝜆)

Таблица 4.5 – Гидродинамические характеристики для руля

∆𝛼

2,43°

4,86°

7,29°

8,86°

10,43°

12,43°

15,3°

Cx

0,01

0,05

0,07

0,09

0,1

0,12

0,13

Cy

0,1

0,22

0,42

0,5

0,61

0,7

0,9

Cd

0,18

0,22

0,23

0,24

0,26

027

0,28

Коэффициент рулевой силы

𝐶𝑛 = 𝐶𝑥 sin ∆𝛼 + 𝐶𝑦 cos ∆𝛼

(4.17)

где ∆𝛼 – угол атаки потока, обтекающего стабилизатор.

𝐶𝑛 = 0,13 ∙ sin 15,3° + 0,9 ∙ cos 15,3° = 0,902

Отстояние центра давления потока на перо стабилизатора от его передней

кромки

21

𝐿′ = 𝐶𝑑 ∙ 𝑏𝑐

(4.18)

где – ширина стабилизатора.

𝐿′ = 0,28 ∙ 0,9 = 0,252 м

Определяем плечо рулевой силы относительно оси баллера насадки, расчет

приведен в таблице 4.6

𝐿1 = 𝐿′ + 𝛼𝑐

(4.19)

где 𝛼с – отстояние передней кромки стабилизатора от оси баллера насадки.

𝐿1 = 0,252 + 0,41 = 0,662 м

Таблица 4.6 – Плечо рулевой силы относительно оси баллера насадки

∆𝛼

2,43°

4,86°

7,29°

8,86°

10,43°

12,43°

15,3°

Сn

0,1

0,223

0,425

0,508

0,618

0,709

0,902

𝐿′ , м

0,162

0,198

0,207

0,216

0,234

0,243

0,252

∆𝛼

2,43°

4,86°

7,29°

8,86°

10,43°

12,43°

15,3°

L1, м

0,572

0,608

0,617

0,626

0,644

0,653

0,662

Расчетная скорость потока, обтекающего стабилизатор

𝑉с = 𝑉е ∙ 𝑉з = 3,4 ∙ 2,24 = 7,5 м/с

22

(4.20)

Определяем гидродинамические силы

и моменты, возникающие на

стабилизаторе расчет приведен в таблице 4.7

Сила лобового сопротивления

𝑃𝑥𝑐 = 𝐶𝑥 ∙

𝜌

∙ 𝑓𝑐 ∙ 𝑉𝑐2

2

(4.21)

где𝑓𝑐 – площадь стабилизатора.

𝑃𝑥𝑐 = 0,13 ∙

1000

2

∙ 1,62 ∙ 7,5² = 5923𝐻

Боковая сила

𝑃𝑦𝑐 = 𝐶𝑦

𝜌

1000

∙ 𝑓𝑐 ∙ 𝑉𝑐2 = 0,9 ∙

∙ 1,62 ∙ 705² = 41006𝐻

2

2

(4.22)

Рулевая сила

𝑃𝑛𝑐 = 𝐶𝑛 ∙

𝜌

1000

∙ 𝑓𝑐 ∙ 𝑉𝑐2 = 0,902 ∙

∙ 1,62 ∙ 7,5² = 41097𝐻 (4.23)

2

2

Определяем момент на баллере

(4.24)

Мбс = Р𝑛с 𝐿1 = 41097 ∙ 0,662 = 27206𝐻 ∙ м

Таблица 4.7 – Гидродинамические силы и моменты, возникающие на

стабилизаторе.

𝛼

5°

10°

15°

20°

25°

30°

35°

𝑝𝑥𝑐 𝐻м

455,6

2278

3189

4101

4556

5467,5

5923

23

Продолжение таблицы 4.8

𝛼

5°

10°

15°

20°

25°

30°

35°

𝑝𝑦𝑐 𝐻м

4556

10024

19136

22781

27793

31894

41006

4556

10160

19364

23146

28158

32304

41097

2606

6177,3

11984

14489,4 18134

21095

27206

𝑝𝑛𝑐 𝐻м

Мбс 𝐻м

Определяем суммарные гидродинамические силы и моменты, действующие

на одну поворотную насадку со стабилизатором расчеты приведены в таблице 4.8.

Сила лобового сопротивления

𝑃𝑥 = (𝑃𝑥н + 𝑃𝑥𝑧𝑐 ∙ cos 𝛼𝑐 ) ∙ 𝛽

(4.25)

где 𝛽 – коэффициент влияния корпуса, который для толкачей можно

ориентировочно принять равным 0,7.

𝑃𝑥 = (47416 + 5923 ∙ cos 19,70 ) ∙ 0,7 = 37095𝐻

Боковая сила

𝑃𝑦 = (𝑃𝑛н + 𝑃𝑛𝑐 ∙ cos 𝛼𝑐 ) ∙ 𝛽 = (90881 + 41006 ∙ cos 19,70 ) ∙= 90641𝐻 (4.26)

Суммарная рулевая сила

𝑃𝑛 = (𝑃𝑛н + 𝑃𝑛𝑐 ) ∙ 𝛽 = (101550 + 41097) ∙ 0,7 = 99853𝐻

24

(4.27)

Момент на баллере

Мб = Мбн + Мбс = −7415 + 27206 = 19791𝐻м

Таблица 4.8 – Суммарные гидродинамические силы и моменты,действующие

на одну поворотную насадку со стабилизатором

𝛼

5°

10°

15°

20°

25°

30°

35°

𝑃𝑥, 𝐻м

-13511

-9475

--4703

1710

11384

23011

37095

𝑃𝑦 , 𝐻м

11484

23584

38167,5 51854,5 65850,5

77986

𝑃𝑛 , 𝐻м

10242.4

21495

35820.4

49670

65902

81528

99853

Мб . 𝐻м

2511

11617

17125

20560

25119

27036

25965

2𝑃𝑥 , 𝐻м

-27022

-18950

-9406

3420

22768

46022

74190

2𝑃𝑦 , , 𝐻м 22968

47168

76335

103709

131701

155972

181282

2Мб , 𝐻м

23234

34250

41120

50238

54072

51930

5022

90641

2𝑃𝑥 ; 2𝑃𝑦 ; 2Мб – силы и моменты, действующие на обе насадки.

Скорость толкания на заднем ходу

𝑉𝑠з𝑥 =

2

2

∙ 𝑉𝑠 = ∙ 15 = 10 км/ч

3

3

25

(4.29)

Упор движительного комплекса толкача на заднем ходу 𝑝𝑒 = 10700 кГ

Коэффициент попутного потока на заднем ходу принимаем равным 𝜔0 =

0,035

Скорость натекания потока на движитель

𝑉𝑒 = 𝑉𝑠з𝑥 (1 − 𝜔0 ) =

10

(1 − 0.035) = 2,68 м/с

3.6

(4.30)

Определяем коэффициент нагрузки комплекса винт-насадка по формуле (4.6);

𝛿е =

Ре

10700

=

= 6,37

40 ∙ 𝑛 ∙ 𝐷в 𝑉е2 40 ∙ 2 ∙ 1.71² ∙ 2.68²

Расчетная величина коэффициента расширения насадки на заднем ходу

𝛽 ′ = 1 + 0,6(𝛼 − 1)

(4.31)

где𝛼 = 1,2 – коэффициент раствора насадки.

𝛽 ′ = 1 + 0,6(1,2 − 1) = 1,12

Определяем коэффициент засасывания

𝑡 = 𝑓(𝛿е = 6.37; 𝛽 ′ = 1.12) = −0.23

Определяем коэффициент нагрузки гребного винта в насадке по формуле

(4.7).

𝛿р =

𝛿е

6,37

=

= 5.18

1 − 𝑡 1— 0,23

26

Коэффициент аксиальной составляющей скорости определим по формуле

(4.8):

𝛼=

1

1

(√1 + 𝛿р − 1) = (√1 + 5,18 − 1) = 0,74

2

2

Гидродинамические характеристики насадки при 𝛼 = 0,74 приведены в

таблице 4.9

𝐶𝑥 = 𝑓(𝛼; 𝛼); 𝐶𝑦 = 𝑓(𝛼; 𝛼); 𝐶𝑚 = 𝑓(𝛼; 𝛼)

Таблица 4.9 – Гидродинамические характеристики насадки при 𝛼 = 0,74

𝛼

5°

10°

15°

20°

25°

30°

35°

𝐶𝑥

-0,3

-0,2

0,05

0,3

0,7

1,0

1,2

𝐶𝑦

0,35

0,75

1,2

1,5

1,7

1,75

1,75

𝛼

5°

10°

15°

20°

25°

30°

35°

𝐶𝑚

-0,007

-0,075

-0,18

-0,21

-0,22

-0,22

-0,22

Определяем коэффициент рулевой силы, перпендикулярной оси симметрии

насадки по формуле (4.9):

𝐶𝑛 = 𝐶𝑥 ∙ sin 𝛼 + 𝐶𝑦 ∙ cos 𝛼 = 1,2 sin 350 + 1,75 cos 350 = 2,12

Определяем гидродинамические силы и моменты, действующие на насадку

без учета стабилизатора расчет приведен в таблице 4.10.

Сила лобового сопротивления по формуле (4.10):

27

𝜌

1000

𝑃𝑥н = 𝐶𝑥 ∙ 𝑆н ∙ 𝑉𝑒2 = 1,2 ∙

∙ 7 ∙ 2,68² = 30166 𝐻

2

2

Боковая сила по формуле (4.11):

𝑃𝑦н = 𝐶𝑦 ∙

𝜌

1000

∙ 𝑆н ∙ 𝑉𝑒2 = 1,75 ∙

∙ 7 ∙ 2,68² = 43992𝐻

2

2

Рулевая сила по формуле (4.12):

𝜌

1000

∙ 𝑆н ∙ 𝑉𝑒2 = 2.12 ∙

∙ 7 ∙ 2,68² = 53293.4𝐻

2

2

Момент на баллере одной насадки без учета стабилизатора по формуле (4.13):

𝑃𝑛н = 𝐶𝑛 ∙

Мбн = С𝑚 ∙

𝜌

1000

∙ 𝑆н ∙ 𝑉𝑒2 = 2.12 ∙

∙ 7 ∙ 2.68² = 53293.4 𝐻м

2

2

Таблица 4.10 – Гидродинамические силы и моменты, действующие на

насадку без учета стабилизатора

𝛼

5°

10°

15°

20°

25°

30°

35°

𝐶𝑛

0,323

0,704

1,17

1,51

1,84

2,02

2,12

𝛼

5°

10°

15°

20°

25°

30°

35°

𝑃𝑥н , 𝐻м

-7541,5

-5028

1257

7541,5

17597

25138,4

30166

𝑃𝑦н , 𝐻м

8798.4

18854

30166

37708

42735.3

43992

43992

𝑃𝑛н , 𝐻м

8120

17697

29412

37959

46255

50780

53293.4

Мбн, 𝐻м

-244,6

-2621

-6290

-7338

-7687

-7687

-7687

28

Величина относительной скорости потока во входном кормовом сечении

насадки;

𝛽′ 1

2

𝑉𝑠 = ∙ (√1 + ′ ∙ 𝛿𝑒 + 1)

𝛽 2

𝛽

(4.32)

где 𝛽 = 1,15 – коэффициент расширения насадки.

𝑉𝑠 =

1.12 1

2

∙ (√1 +

∙ 6,37 + 1) = 2,2 м/𝑐

1.15 2

1.12

Угол скоса потока, входящего в насадку по формуле (4.15):

𝛼с = 57,3 ∙ 𝐶𝑦 ∙

𝐷ср ∙ 𝐿н

1,88 ∙ 1,39

=

57,3

∙

1,75

∙

= 15,550

2

2

𝐷н ∙ 𝛽 ∙ 𝑉𝑠

1,74² ∙ 1,15 ∙ 2,2²

Определяем угол атаки стабилизатора на заднем ходу расчет приведен в

таблице 4.11.

∆𝛼 = 𝛼 − 𝛼с = 350 − 15,550 = 19,450

Таблица 4.11 – Угол атаки стабилизатора на заднем ходу

𝛼

5°

10°

15°

20°

25°

30°

35°

𝛼с0

3,11

6,7

10,7

13,33

15,1

15,55

15,55

∆𝛼 0

1,89

3,3

4,3

6,67

9,9

14,45

19,45

29

Определяем гидродинамические силы и моменты, на стабилизаторе при ходе

назад в зависимости от гидродинамических безразмерных коэффициентов.

Гидродинамические характеристики руля при 𝜆 = 1,99 и расчет приведен в

таблице 4.12

𝐶𝑥 = 𝑓(∆𝛼; 𝜆); С𝑦 = 𝑓(𝑋𝛼; 𝜆); 𝐶𝑑 = 𝑓(∆𝛼; 𝜆)

Коэффициент рулевой силы, перпендикулярной оси симметрии насадки по

формуле (4.17):

𝐶𝑛 = 𝐶𝑥 ∙ sin ∆𝛼 + 𝐶𝑦 ∙ cos ∆𝛼 = 0,4 sin 19.450 + 0,7 cos 19.450 = 0,793

Определяем центр давления потока на перо стабилизатора от его передней

кромки по формуле (4.18):

𝑡 ′ = 𝐶𝑑 ∙ 𝑏𝑐 = −0,67 ∙ 0,9 = −0,603 м

Плечо рулевой силы относительно оси баллера насадки по формуле (4.19):

𝑡1 = 𝑡 ′ − 𝛼𝑐 = −0,603 − 0,41 = −1,013 м

Таблица 4.12 – Гидродинамические безразмерные коэффициенты и плечо

рулевой силы относительно оси баллера насадки

∆𝛼

1,89°

3,3°

4,3°

6,67°

9,9°

14,45°

19,45°

𝐶𝑥

0,02

0,03

0,05

0,09

0,18

0,29

0,4

𝐶𝑦

0,1

0,4

0,48

0,58

0,75

0,8

0,7

30

Продолжение таблицы 4.12

∆α

1,89°

3,3°

4,3°

6,67°

9,9°

14,45°

19,45°

𝐶𝑑

-0.64

-0.64

-0.642

-0.645

-0.65

-0.66

-0.67

𝐶𝑛

0.101

0.401

0.482

0.587

0.77

0.847

0.793

𝑡′. м

-0,576

-0,576

-0,578

-0,58

-585

-594

-0,603

𝑡1 . м

-0,986

-0,986

-0,988

-0,--

-0,995

-1,004

-1,013

Определяем расчетную скорость потока, отекающего стабилизатора.

(4.33)

𝑉𝑐 = 𝑉𝑒 ∙ 𝑉𝑠 ∙ 𝐾з

где Кз – коэффициент уменьшения вызванной скорости на заднем ходу,

равный 0,9.

𝑉𝑐 = 2,68 ∙ 2,2 ∙ 0,9 = 5,3 м/с

Определяем гидродинамические силы

и моменты, возникающие на

стабилизаторе.

Сила лобового сопротивления по формуле 94.12)6

𝑃𝑥𝑐 = 𝐶𝑥 ∙ 𝑓 ∙ 𝑉𝑐2 = 0.4 ∙

1000

∙ 1.62 ∙ 5.3² = 9101𝐻

2

31

Боковая сила по формуле (4.22):

𝑃𝑦𝑐 = 𝐶𝑒 ∙

𝜌

1000

∙ 𝑓𝑐∙ 𝑉𝑐2 = 0,7

∙ 1,62 ∙ 5,3² = 15927𝐻

2

2

Рулевая ила по формуле (4.230:

𝑃𝑛𝑐 = 𝐶𝑛 ∙

𝜌

1000

∙ 𝑓𝑐∙ 𝑉𝑐2 = 0,793

∙ 1,62 ∙ 5,3² = 18043𝐻

2

2

Момент на баллере по формуле (4.24):

Мбс = Р𝑛𝑐 ∙ 𝑡1 = 18043 ∙ (−1,013) = −18278 𝐻м

Таблица 4.13 – Гидродинамические силы и моменты, возникающие на

стабилизаторе

𝛼

5°

10°

15°

20°

25°

30°

35°

𝑃𝑥𝑐 , 𝐻м

455

683

1138

2048

4096

6598

9101

𝑃𝑦𝑐 , 𝐻м

2275

9101

10921

13197

17065

18202

15927

𝑃𝑛𝑐 , 𝐻м

2298

9124

10967

13356

17520

19272

18043

Мбс , 𝐻м

-2266

-8996

-10835

-13222

-17432

-19349

-18278

Определяем суммарные гидродинамические силы и моменты, действующие

на одну поворотную насадку со стабилизатором при движении состава задним

ходом расчет приведен в таблице 4.14.

Сила лобового сопротивления

32

(4.34)

𝑃𝑥 = 𝑃𝑥н + 𝑝𝑥𝑐 = 30166 + 9101 = 39267𝐻

Боковая сила

(4.35)

𝑃𝑦 = 𝑃𝑦н + 𝑝𝑦𝑐 = 43992 + 15927 = 59919𝐻

Рулевая сила

(4.36)

𝑃𝑛 = 𝑃𝑛н + 𝑝𝑛𝑐 = 53293.4 + 18043 = 71336.4𝐻

Момент на баллере по формуле (4.28)

Мб = Мбн + Мбс = −7687 + (−18278) = −25965𝐻м

Таблица 4.14 – Суммарные гидродинамические силы и моменты,

действующие на одну поворотную насадку со стабилизатором

𝛼

5°

10°

15°

20°

25°

30°

35°

𝑃𝑥 , 𝐻м

-7086,5

-4345

-2395

9589,5

21693

31736

39267

𝑃𝑦 , 𝐻м

11073

27955

41087

50905

59800

62194

59919

𝑃𝑛 , 𝐻м

10418

26821

40379

51315

63775

70052

71336,4

𝛼

5°

10°

15°

20°

25°

30°

35°

Мб , 𝐻м

-41

-689,4

-2406

-22641

-7150

-11758

-19791

2𝑃𝑥 , 𝐻м

-14173

-8690

4790

19179

43386

63472

78534

2𝑃𝑦 , 𝐻м

22146

55910

82174

101810

119600

124386

119838

2Мб , 𝐻м

-828

-1378,8

-5282

-4812

-14300

-23516

-39582

2𝑃, 2𝑃𝑦 , 2Мб – силы и моменты, действующие на обе насадки на заднем ходу.

33

Зависимости моментов на баллере в функции угла перекладки представлены

на рисунке 4.1

Рисунок 4.1 – График зависимости моментов на баллере в функции угла

перекладки

Зависимость момента на валу двигателя в функции угла перекладки

представлена на рисунке 4.2.

Рисунок 4.2 – График зависимости момента на валу двигателя в функции

угла перекладки.

34

4.2 Расчет мощности исполнительного электродвигателя рулевой

машины

Расчетное судно оборудуется двумя поворотными насадками с раздельным

управлением. Из приведенных расчетов видно, что момент на баллере насадки на

переднем ходу больше момента на баллере насадки на заднем ходу, поэтому и

расчет мощности исполнительного электродвигателя рулевой машины производим

для переднего хода судна.

Расчет мощности электродвигателя производится по угловой скорости

идеального холостого хода (𝝎𝒙 ) и пусковому моменту(М𝒙 )

Значение момента короткого замыкания:

Мк = (1.5 ÷ 2.0)М𝑑𝑚𝑎𝑥 = 2.0 ∙ (86.1) = 172.2𝐻

где М𝒅𝒎𝒂𝒙 – максимальный момент, возникающий на валу электродвигателя

при перекладке пера руля, находится по формуле:

М𝒅𝒎𝒂𝒙 = 𝒌 ∙

Мб𝒎𝒂𝒙

𝒊∙𝒉

= 𝟐∙

𝟐𝟕𝟎𝟑𝟔

𝟏𝟓𝟕𝟎∙𝟎.𝟒

= 86.1 𝐻м

(4.38)

где k – количество насадок;

Мб𝒎𝒂𝒙 – максимальный момент на баллере;

i.h – полное передаточное число и общий КПД механической передачи.

Значение угловой скорости идеального холостого хода

𝝅∙𝒏𝒙

𝝎𝒙 =

𝟑𝟎

=

𝟑.𝟏𝟒∙𝟏𝟕𝟔𝟎

𝟑𝟎

= 184,2рад/с

(4.39)

Частота вращения идеального холостого хода

𝑛𝑥 =

𝑖 ∙ М𝑘

𝛼𝑚𝑎𝑥

𝛼𝑚𝑎𝑥

М𝑘 − М𝑚𝑎𝑥

1570 ∙ 172,2

∙(

−

∙ 𝑙𝑛

х

)=

6Т

М𝑘 − М0 М𝑚𝑎𝑥 − М0

М𝑘 − М0

6 ∙ 28

х(

35

172,2−17,22

−

35

86,1−17,22

∙ 𝑙ℎ

172,2−86,1

172,2−17,22

) = 1760 об/мин (4.40)

где T – время, которое принимается на 1,5–2 меньше времени

перекладки пера руля с борта на борт, требуемого Речным Регистром [2, с.89];

35

М0=(0,1+0,2)М𝑚𝑎𝑥 – момент для покрытия потерь в механических

самотормозящихся

передачах

(в

области

отрицательных

моментов

сопротивления);

𝛼𝑚𝑎𝑥 максимальный угол отклонения пера руля.

Исполнительный двигатель выбирается по расчетной мощности Рн и

номинальной угловой скорости𝜔н =

𝜔𝑥

2

Расчетная мощность электродвигателя

Р𝑑рас =

Мк 𝜔𝑥

172,2 ∙ 184,2

∙ 10−3 =

∙ 10−3 = 7,1 кВт

4

4

(4.40)

4.3 Выбор типа электродвигателя

По каталогу электродвигателей выбираем исполнительный электродвигатель

по условию:

Рн ≥ Р𝑑н расч

Выбираем краново-металлургический асинхронный двигатель типа МТКF

Таблица 4.15 – Электротехнические данные выбранного электродвигателя

Номинальная мощность

Рн = 7,5 кВт

Номинальное напряжение

𝑈н = 220В

Пусковой ток

𝐼пуск = 78,4

КПД

ℎ = 0.755

Коэффициент мощности

cos 𝜑 = 0,77

36

Продолжение таблицы 4.15

Пусковой момент

Мпуск = 162,8𝐻м

Момент инерции

𝐽 = 0.11 кг ∙ м3

Продолжительность включения

ПВ5 = 40

Активное сопротивление фазы

𝑟𝑐 = 0,755 Ом

статора

Индуктивное

сопротивление

𝑥𝑐 = 1,05 Ом

фазы статора

Активное сопротивление фазы

ротора приведенное

Индуктивное

сопротивление

фазы ротора приведенное

′

𝑟ф.р.пр

= 1,62 Ом

′

𝑥ф.р.пр

= 1,02 Ом

4.4 Проверка электродвигателя по нагреву

Проверка рулевых электродвигателей по режиму «ход по курсу» [6, с.169 ].

Работа электропривода в этом режиме характеризуется большим числом включения.

Для данного режима задается; средний угол перекладки насадки 𝜶к = 20° или 0.35 рад.,

число включений двигателя в час mk = 500.

Рассматриваемый режим определяет работу электропривода главным образом с

точки зрения переходных процессов и условий нагрева.

Время одного цикла перекладки угла насадки

Ткц = 3600⁄𝑚𝑘 = 3600⁄500 = 7,2 с

37

(4.41)

Находим среднее значение момента

М𝒌 =

М𝑚𝑖𝑛 + М𝑚𝑎𝑥 2511 + 27036

=

= 14773.

2

2

(4.42)

Приведенное значение М′𝒌

М′𝒌 = |

𝑀𝑘

14773.5

|=|

| = 9.4 𝐻м

𝑖

1570

(4.43)

Средняя частота вращения двигателя

𝑛𝑘 =

𝑖 ⋅ 𝑎𝑘

6 ⋅ 𝑇кц

(4.44)

где i – передаточное число;

𝑛𝑘 =

1570 ⋅ 20

= 727 об/мин

6 ⋅ 7.2

2𝜋 ⋅ 𝑛𝑘 2 ⋅ 3.14 ⋅ 727

=

= 76 рад/с

60

60

𝜔𝑘 =

Нагрузочная диаграмма

Период разгона привода до частоты 𝝎𝒌

Время разгона привода

𝑡𝑝 =

1,25 ⋅ 𝐽 ⋅ 𝜔𝑘

𝑀пуск. − 𝑀𝑘

(4.45)

𝑴пуск. - пусковой момент двигателя.

𝑡𝑝 =

1.25 ∙ 0.11 ∙ 76

= 0.07с

162.8 − 9.4

Угол перекладки за время разгона

𝑎𝑝 =

𝜔𝑘 ∙ 𝑡𝑝 76 ∙ 0.07

=

= 0.002рад.

2∙𝑖

2 ∙ 1570

38

(4.46)

Период торможения

Тормозной момент принимаем 𝑀𝑇 = 𝑀пуск = 162,8 Нм

Время торможения

𝑡т =

1,25 ∙ 𝐽 ∙ 𝜔𝑘 1,25 ∙ 0,11 ∙ 76

=

= 0,06с

Мт

162,8

(4.47)

За время торможения баллер насадки повернется на угол

𝛼т =

𝜔𝑘 ∙ 𝑡т 76 ∙ 0,06

=

= 0,0015рад

2∙𝑖

2 ∙ 1570

(4.48)

Период установившегося движения

Угол перекладки насадки в установившемся режиме

𝛼𝑦 = 𝛼𝑘 − 𝛼𝑝 − 𝛼т = 0,35 − 0,002 − 0,006 = 0,34 рад

(4.49)

Время перекладки насадки в установившемся режиме

𝑡𝑦 =

𝑖 ∙ 𝛼𝑦 1570 ∙ 0,34

=

= 7.0 𝑐

𝜔𝑘

76

(4.50)

Полное время работы привода при одном включении привода

∑ 𝑡раб = 𝑡р + 𝑡т + 𝑡𝑦 = 0,07 + 0,06 + 7,0 = 7,13𝑐

(4.51)

Время стоянки электродвигателя (пауза)

𝑡𝑛 = Ткц − ∑ 𝑡раб = 7,2 − 7,13 = 0,07с

(4.52)

Рассматриваем цикле работы электропривода значительную долю составляет

время пуска (разгона), торможения и паузы. Поэтому при определении

эквивалентного момента следует ввести коэффициенты 𝛼 и 𝛽, учитывающие

ухудшение условий охлаждения двигателя с уменьшением частоты его вращения

и при стоянке. Для двигателей переменного тока 𝛼 = 0,5 и 𝛽 = 0,25.

Эквивалентный момент электродвигателя в режиме стабилизации судна на

курсе определяется выражением:

39

Мэкв = √

М2пуск ∙ 𝑡р + М2𝑘 ∙ 𝑡𝑦 + М2т ∙ 𝑡т

𝛼(𝑡р + 𝑡т ) + 𝑡𝑦 + 𝛽 ∙ 𝑡𝑛

(4.53)

где Мпуск – пусковой момент;

Мк – среднее значение момента;

Мт = Мпуск – тормозной момент;

𝑡𝑝 , 𝑡𝑇 , 𝑡𝑌 , 𝑡𝑛 – время разгона, торможения, установившееся, паузы

соответственно.

Мэкв

162,82 ∙ 0,07 + 10,32 ∙ 7,0 + 162,82 ∙ 0,06

=√

= 24,3 Нм

0,5(0,07 + 0,06) + 7,0 + 0,25 ∙ 0,07

Номинальный момент двигателя

Мн =

Рн 60 ∙ Рн 60 ∙ 7500

=

=

= 81,4 Нм

𝜔н

𝜋 ∙ 𝑛н

3,14 ∙ 880

Нагрузочная диаграмма приведена в рисунке 4.3.

Рисунок 4.3 – Нагрузочная диаграмма

40

(4.54)

При условии Мэкв ≤ Мном , выбранный двигатель будет длительно работать, не

перегреваясь выше допустимого предела [7, с.124].

Выбранный двигатель соответствует данному условию.

24,3Нм ≤ 81,4Нм

Следовательно, двигатель при длительной работе не будет перегреваться

выше допустимого значения

41

5 ВЫБОР ЭЛЕМЕНТОВ ЭЛЕКТРОПРИВОДА

5.1 Выбор принципа действия преобразователя частоты (ПЧ)

Для осуществления частотного регулирования угловой скорости находят

применение преобразователи, на выходе которых по требуемому соотношению

или независимо меняется как частота, так и амплитуда напряжения.

В случае применения в преобразователях частоты автономных инверторов

напряжения

(АИН),

можно

совместить

в

самом

инверторе

функции

инвертирования и регулирования напряжения методом широтно-импульсной

модуляции (ШИМ) [8, с.100].

Инверторы с индивидуальной и фазовой коммутацией тиристоров или

транзисторов используются в весьма перспективных преобразователях частоты с

инверторами ШИМ, применяемых в приводах с глубоким регулированием

скорости. Отличительной особенностью этих инверторов является не только

возможность регулирования в них напряжения и частоты от нуля до номинального

значения, но и получения формы выходного тока, близкой к синусоидальной. Это

позволяет в таких системах обеспечить весьма широкий диапазон регулирования

угловой скорости асинхронного двигателя и уменьшения потерь в нем от высших

гармоник напряжения. При использовании инверторов с ШИМ отпадает

необходимость в источнике регулируемого выпрямленного напряжения, что

упрощает силовую схему и позволяет получить коэффициент мощности

преобразователя, близкий к единице. Таким образом принимаем трехфазный

преобразователь частоты с промежуточным выпрямителем и с инвертором,

работающим по принципу ШИМ.

42

5.2 Выбор преобразователя частоты

При выборе ПЧ, необходимо учесть требования к электроприводу рулевого

устройства.

Фирмой

Mitsubishi

производятся

преобразователи

частоты

брызгозащищенного исполнения IP 4.4, которые используются для решения

многочисленных задач в приводах с большим диапазоном регулирования.

Используем

преобразователь

частоты

FRA-540-7.5k

фирмы

Mitsubishi.

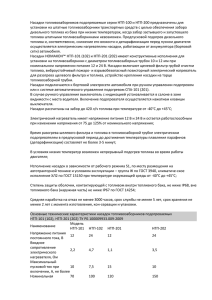

Технические данные преобразователя FRA-540-7.5k приведена в таблице 5.1.

Таблица 5.1 – Технические данные преобразователя FRA-540-7.5k

Мощность двигателя, кВт

7,5

Номинальный ток, А

17

Полная мощность, кВа

13

150% от номинальной мощности

Перегрузочная способность

двигателя в течении 1 мин.

3-фазное, от 0 В до напряжения

Напряжение

питания (220В)

Диапазон выходной частоты, Гц

0,2-400

Способ управления

Векторное управление

Синусоидальная

Способ модуляции

ШИМ,

мягкая

ШИМ

0,7-14,5

Частота несущей ШИМ, кГц

(регулируется

пользователем)

Напряжение питания

3-фазное, 220В

Частота питающей сети, Гц

50/60

Основная частота регулируется в

Вольт/частотная характеристика

диапазоне от 0 до 400Гц

43

Рисунок 5.1 – Схема электрическая функциональная ПЧ

44

В цепи представлен инвертор с промежуточным контуром постоянного

напряжения для регулирования частоты вращения двигателя переменного тока.

Инвертор управляется микропроцессором CPU (центральное процессорное

устройство).

Преобразователь имеет два аналоговых входа, содержащих аналогоцифровые преобразователи (ЦАП). Один из них используем для ввода импульса

задания угловой скорости двигателя. Преобразователь имеет шесть цифровых

входов с потенциальной развязкой.

Аналоговые выходы, содержащие цифро-аналоговые преобразователи,

используем для вывода на указывающие приборы напряжения на обмотке статора

и фазного тока.

Центральным процессорным устройством (CPU) осуществляется цифровое

векторное управление автономным инвертором напряжения.

Для ввода - вывода контролируемых параметров системы привода служит

панель управления, а так же пульты управления. Пульт обеспечивает четкое

отображение параметров и аварийных сообщений. С помощью кабеля расширения

пульт может быть установлен дистанционно, например, на двери шкафа или щите.

5.3 Выбор транзисторов и диодов

Выпрямленное напряжение ⌊10⌋

𝑈в = кс ∙ 𝑈2ф = 2,34 ∙ 127 = 297В

(5.1)

где кс – 2,34 – коэффициент для мостовой схемы;

U2ф – фазное напряжение.

Значение выпрямленного тока находим по формуле:

𝐼в =

𝐼в =

Рн

𝑈в ∙ 𝜂дв

(5.2)

Рн

7500

=

= 33,4А

𝑈в ∙ 𝜂дв 297 ∙ 0,755

45

Среднее значение тока, протекающего через диод:

𝐼ср =

𝐼ср =

𝐼доп

к𝛼

(5.3)

𝐼доп

67

=

= 22,3А

к𝛼

3

Значение тока приведенное к классификационным параметрам диодов:

𝐼н = кз𝑖 ∙ к𝑐𝑖 ∙ кохл ∙ 𝐼ср ,

(5.4)

кохл = 2 - коэффициент, учитывающий условия охлаждения.

𝐼н = кз𝑖 ∙ к𝑐𝑖 ∙ кохл ∙ 𝐼ср = 1,3∙1,1∙2,0∙22,3 = 63,8А

Найденный ток 𝐼н должен быть меньше действующего значения прямого тока:

𝐼н ≤ 𝐼𝛼дейст

Максимальное амплитудное напряжение на диоде:

𝑈𝑚𝑎𝑥 = кзн ∙ √2 ∙ 𝑈2л ,

(5.5)

𝑈𝑚𝑎𝑥 = кзн ∙ √2 ∙ 𝑈2л = 1,3 ∙ √2 ∙ 220 = 404В

Для нахождения ударного тока определим амплитуду базового тока:

𝐼𝑘𝑚 =

𝑈2𝑚ф

(5.6)

2 + 𝑟2

√𝑥др

др

𝑈2𝑚ф

𝐼𝑘𝑚 =

2

√𝑥др

+

=

2

𝑟др

180

√0,15² + 0,16²

= 820А

Ударный ток внутреннего короткого замыкания:

∗

𝐼уд = 𝑖уд

∙ 𝐼к𝑚 = 1 ∙ 820 = 820А

(5.7)

Выбираем силовые диоды типа Д-151-125 технические данные приведены в

таблице 5.2.⌊11⌋

46

Таблица 5.2 – Технические данные силовых диодов

Напряжение

обратное, В

Ток ударный,

Ток средний прямой, А

600-1600

кА

125

3

Выбираем транзисторы фирмы Siеmens AG технические данные приведены в

таблице 5.3.

Таблица 5.3 – Технические данные транзисторов

Тип

Напряжение коллектор-

Ток

эммитер, В

коллектора, кА

600

400

BSM 400 GB

60DN2

5.4 Выбор входного дросселя

Для преобразователя частоты FRA-540-7.5k выбран сетевой трехфазный

дроссель FR-BAL-B-7.5k технические данные приведены в таблице 5.4.⌊9⌋

Таблица 5.4 – Технические данные дросселя

Дроссель

FR-BALD-7.5k

Индуктивно

сть L.мГн

1.22

Ток, А

Потери

Класс

Вес,

Кат.

, Вт

изоляции

кг

номер

59

Т40/Е

5,5

87246

23

47

5.5 Выбор сельсинов

Выбираем сельсины для следящей системы привода рулевого устройства. А

также для системы аксиометра.

Сельсины в следящей системе работают в трансформаторном режиме, а в

системе аксиометра в – индикаторном технические данные приведены в таблице

5.5 и в таблице 5.6.

Таблица 5.5 – Технические данные сельсин-датчика

Тип

БД-1404Б

Напряжение возбуждения, В

110

Частота, Гц

50

Ток возбуждения, А

0,4

Номинальная мощность, кВт

12,5

1,33∙10−3

Момент инерции, кг∙м²

Масса, кг

1,25

Момент трения возбужденного

сельсина, Нм

Длина с концом вала ,мм

150

199

48

Продолжение таблицы 5.5

Диаметр сельсина (посадочный),

мм

Частота вращения. об/мин

62

500

Таблица 5.6 – Технические данные сельсин – приемника

Тип

БС-1404Б

Напряжение возбуждения, В

110

Частота, Гц

50

Ток возбуждения, А

0,45

Номинальная мощность, кВт

12,5

3,42∙10−3

Момент инерции, кг∙м²

Масса, кг

1,3

Момент трения возбужденного

сельсина, Нм

1

Сельсины типа БД-1404Б БС-1404Б являются бесконтактными.

49

5.6 Выбор фазового дискриминатора

Выбираем

двухполупериодную

схему

фазового

дискриминатора

транзисторах схема приведена в рисунке 5.2.

Рисунок 5.2 – Схема фазного дискриминатора

50

на

6 СИНТЕЗ СИСТЕМЫ УПРАВЛЕНИЯ

6.1 Обоснование метода расчета системы электропривода

Регуляторы в преобразователе являются цифровыми, следовательно, система

привода в целом является цифроаналоговой.

Существуют различные методы синтеза цифровых регуляторов, основанные

на теории z – преобразований и пространства состояний

Воспользуемся одним из простых подходов, состоящем в предварительном

синтезе непрерывных регуляторов известными методами теории автоматического

регулирования для непрерывных систем и последующем переходе к цифровому

регулятору, эквивалентному синтезированному аналоговому. Заметим, что этим

методом можно пользоваться только тогда, когда интервал дискретизации, по

времени для цифровой системы Т, мал по сравнению с самой малой постоянной

времени системы регулирования. Согласно теории Шеннона-Котельникова

непрерывный сигнал достаточно точно восстанавливается, по совокупности его

дискретных значений, если Т ≤ 0,5 ∙ Т𝜇 [13, с.70].

На практике рекомендуется иметь большой коэффициент запаса Т ≤

(0,1 ÷ 0,2) ∙ Т𝜇

В нашем случае:

Т=

1

1

=

= 0,0005

ƒ 2000

(6.1)

где ƒ= 2 кГц – частота импульсов.

Т = 0.07 ∙ Т𝜇 – поэтому этот метод расчета непрерывных систем допустим

для синтеза данной системы.

6.2 Структурная схема системы преобразователь частоты - асинхронный

двигатель (ПЧ-АД)

51

Структурная схема системы ПЧ-АД при изменении угловой частоты

напряжения статора и при условии постоянства потокосцепления статора, согласно

[13, с.140], схемы приведены на рисунке 6.1 и на рисунке 6.2.

Мс

∆𝜔з

кп

1 + Тпр

𝛽ℓ

1 + Тэр

𝜔0

М

1

𝛽ℓ ∙ Тмр

W

𝜔

Рисунок 6.1 – Структурная схема системы ПЧ-АД

Структурная схема АД

Мс

кп

1 + Тэр

∆𝜔з

М

1

𝛽ℓ + Тнр

𝜔

𝜔

Рисунок 6.2 – Структурная схема АД

Передаточная функция асинхронного двигателя:

𝛽ℓ

𝛽ℓ

1

∙

𝛽ℓ

(1 + Тэ 𝑝)𝐽э 𝑝

1 + Тэ 𝑝 𝐽э 𝑝

𝑊дв =

=

=

=

𝛽ℓ

1

(1 + Тэ 𝑝)𝐽э 𝑝 + 𝛽ℓ 𝐽э 𝑝 + Тэ 𝐽э 𝑝² + 𝛽ℓ

1+

∙

1 + Тэ 𝑝 𝐽э 𝑝

(1 + Тэ 𝑝)𝐽э 𝑝

=

𝛽ℓ

1

=

Тэ 𝐽э

𝐽

𝐽

Т𝐽

∙ 𝑝² + э ∙ 𝑝 + 1

𝛽ℓ ( э 𝑝 + э э ∙ 𝑝² + 1)

𝛽ℓ

𝛽ℓ

𝛽ℓ

𝛽ℓ

Тм =

𝐽э ∙ 𝜔0н 0,14 ∙ 104,7

=

= 0,03с

Мп.ф.н.

564

52

(6.3)

𝑊дв =

1

𝐽э

∙𝑝+1

𝛽ℓ

=

1

Тм 𝑝 + 1

6.3 Расчет показателей качества следящей системы

Добротность системы

Для определения добротности следящей системы необходимо выразить

переменные величины в абсолютных величинах:

𝜔б.ус𝑚

Дс =

= Крег ∙ Ксс ∙ Кнч ∙ Кдв ∙ Кр = 50с−1

𝛻𝛼ус𝑚

где Крег =

𝜔з

𝑈сс

(6.8)

1

= = 50 1⁄Вс– коэффициент передачи регулятора;

т

Ксс = Кфд ∙ Кс =

𝑈вых.фд ∙𝑈вых.с

𝑈вых.с

∙

𝑈вых.с

𝛼

В ∕ радкоэффициент

передачи

схемы

сельсинов;

Кфд =

𝑈вых фд

= 24,5 − коэффициент передачи фазового дискриминатора;

𝑈вых с

Кс =

𝑈вых.с

𝛼

= 63,7В⁄рад − коэффициент

передачи

сельсин-

приемника;

К𝑛ч =

𝜔1

𝜔3

= 1 − коэффициент передачи преобразователя частоты;

Установившаяся ошибка при равномерном вращении сельсиндатчика со скоростью

∆𝛼ус𝑚 =

6.4

𝜔ус𝑚 0,059

=

= 0,0012 рад или 0,070

Дс

50

Структурное

моделирование

системы.

(6.9)

Получение

графиков

переходных процессов

Графики

моделирования

переходных

в программе

процессов

«Matlab

53

получены

6.1»

путем

Структурная

структурного

схема

системы

регулирования угла перекладки насадки приведена на рисунке 6.4.

Рисунок 6.4 – Структурная схема системы регулирования угла перекладки

насадки

График переходного процесса представлен на рисунке 6.5

Рисунок 6.5 – график зависимости угла перекладки насадки в функции

tр – время регулирования, характеризует быстродействие электропривода;

tnn – время переходного процесса.

54

7 ОПИСАНИЕ СЛЕДЯЩЕЙ СИСТЕМЫ РУЛЕВОГО

УСТРОЙСТВА

7.1 Описание преобразователя

Преобразователь частоты FRA 540-7,5k разработаны для механизмов с

высокими требованиями к диапазону регулирования, перегрузочной

способности и точности поддержания скорости вращения двигателя, что в

сочетании

с

широчайшим

функциональным

набором

обеспечивает

практически неограниченную область применения в общепромышленных

машинах.

7.2 Описание схемы управления

Подготовка

системы

к

работе

производится

включением

автоматического выключателя QF. С пульта оператора преобразователя

вводятся параметры ПД регулятора.

Работа схемы происходит следующим образом: при задании угла

поворота насадки, ротор сельсин - датчика меняет свое положение, на обмотке

возбуждения сельсин - приемника возникает напряжение рассогласования. С

сельсин -приемника напряжение рассогласования попадает на фазовый

дискриминатор

поворота

насадки

(положительный

или

отрицательный

угол).

Центральное процессорное устройство управляет инвертором с выхода,

которого

напряжение

подается

на

статор

асинхронного

выполняющего задание на поворот баллера насадки.

55

двигателя,

7.3 Перечень элементов

Перечень элементов приведена в таблице 7.1.

Таблица 7.1 – Перечень элементов

Поз.

Обозначение

Наименование

Количество Примечание

Преобразователь частоты FRA

540-7,5k фирмы Mutsubishi,

1

В составе

50Гц, 7,5 кВт

≠ А2

≠ А3

Центральное

процессорное

устройство

Силовой блок

1

1

Автоматический выключатель

QF1. QF2

АК-63, I=63A, U= 200-400B,

2

I=0.

Фазовый дискриминатор

1

L1

Входной дроссель

1

КU

Реле МКУ-48 с

1

≠ А1

Сельсин-приемник

ВЕ

БС-1404Б

U=110В

I=0,4А

2

Р=12,5кВт n=500 об/мин

Сельсин-датчик

ВС

БД-1404Б

U=110В

I=0,4А

2

Р=12,5кВт n=500 об/мин

R2

TV

Реостат ПЭВР-10, 1 кОм

Трансформатор 220/110, 0,2

кВа

1

1

U = 110В

8 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

8.1 Охрана труда

Охрана труда - система сохранения жизни и здоровья работников в

процессе трудовой деятельности, включающая в себя правовые, социальноэкономические,

организационно-технические,

санитарно-гигиенические,

лечебно-профилактические, реабилитационные и иные мероприятия;

Условия труда - совокупность факторов производственной среды и

трудового процесса, оказывающих влияние на работоспособность и здоровье

работника;

Вредный производственный фактор - производственный фактор,

воздействие которого на работника может привести к его заболеванию;

Опасный производственный фактор - производственный фактор,

воздействие которого на работника может привести к его травме;

Безопасные условия труда - условия труда, при которых воздействие на

работающих вредных или опасных производственных факторов исключено

либо уровни их воздействия не превышают установленные нормативы;

Рабочее место - место, в котором работник должен находиться или в

которое ему необходимо прибыть в связи с его работой и которое прямо или

косвенно находится под контролем работодателя;

Средства индивидуальной и коллективной защиты работников технические средства, используемые для предотвращения или уменьшения

воздействия на работников вредных или опасных производственных

факторов, а также для защиты от загрязнения;

Производственная деятельность - совокупность действий людей с

приме-мнением орудий труда, необходимых для превращения ресурсов в

готовую про-дикцию, включающих в себя производство и переработку

различных видов сырья, строительство, оказание различных видов услуг.

57

Организационными мероприятиями, обеспечивающими безопасность

работы в электроустановках, являются:

оформление работы нарядом-допуском (далее нарядом), распоряжением

или перечнем работ, выполняемых в порядке текущей эксплуатации;

-

допуск к работе;

-

надзор во время работы;

-

оформление перерыва в работе, переводов на другое рабочее

место, окончания работы.

Работа в электроустановках производится по наряду, распоряжению, в

порядке текущей эксплуатации.

Наряд - это задание на производство работы, оформленное на

специальном бланке установленной формы и определяющее содержание,

место работы, время ее начала и окончания, условия безопасного проведения,

состав бригады и лиц, ответственных за безопасность выполнения работы, и

пр.

По

наряду

могут

производиться

работы

в

электроустановках,

выполняемые как со снятием напряжения, так и без снятия напряжения на

токоведущих частях и вблизи них.

Распоряжение ˗ это задание на производство работы, определяющее ее

содержание, место, время, меры безопасности (если он и требуются) и лиц,

которым поручено ее выполнение. Распоряжение может быть передан о

непосредственно или с помощью средств связи с последующей записью в

оперативном журнале.

Текущая эксплуатация ˗ это проведение оперативным (оперативноремонтным) персоналом самостоятельно на закрепленном за ним участке в

течение одной смены работ по перечню, оформленному в соответствии с

параграфом «Выполнение работ по распоряжению и в порядке текущей

эксплуатации» настоящей главы.

Ответственными за безопасность работ являются:

-

лицо, выдающее наряд, отдающее распоряжение;

-

допускающий - ответственное лицо из оперативного пер сон ала;

58

-

ответственный

руководитель

работ

(далее

ответственный

руководитель);

-

производитель работ;

-

наблюдающий;

-

члены бригады.

Лицо, выдающее наряд, отдающее распоряжение, устанавливает

необходимость и объем работы, отвечает за возможность безопасного ее

выполнения, достаточность квалификации ответственного руководителя,

производителя работ или наблюдающего, а также членов бригады. Право

выдачи

нарядов

и

распоряжений

предоставляется

лицам

из

электротехнического персонала предприятия, уполномоченным на это

распоряжением лица, ответствественого за электрохозяйство предприятия

(организации). Указанные лица должны иметь группу по электробезопасности

но не ниже V в электроустановках напряжением выше 1000В и но не ниже IV

в установках напряжением до 1000 В. Допускающий должен иметь группу по

электробезопасности но не ниже IV при работе в электроустановках

напряжением выше 1000 В и но не ниже III - в установках до 1000 В.

Допускающий - ответственное лицо из оперативного персонала - несет

ответственность за правильность выполнения необходимых для допуска и

производства работ мер безопасности, их достаточность и соответствие

характеру и месту работы, а также правильность допуска к работе, приемку

рабочего места по окончании работы с оформлением в нарядах или журналах.

Ответственный

руководитель,

принимая

рабочее

место

от

допускающего или осуществляя допуск, отвечает наравне с допускающим за

правильную подготовку рабочего места и достаточность выполненных

мер безопасности, необходимых для производства работы, в том числе и за

достаточность мер, предусмотренных в графе наряда «Отдельные указания».

Ответственному

руководителю

запрещается

принимать

непосредственное участие в работе по нарядам, кроме случаев, когда

он совмещает обязанности ответственного руководителя и производителя

59

работ.

Ответственными

руководителями

назначаются

лица

из

электротехнического персонала, имеющие группу по электробезопасности V.

Производитель работ, принимая рабочее место от допускающего,

отвечает за правильность его подготовки и за выполнение необходимых для

производства

работы

обязан проинструктировать

мер безопасности.

Производитель

бригаду

безопасности,

о

мерах

работ

которые

необходимо соблюдать при работе, обеспечить их выполнение членами

бригады. Производитель работ соблюдает настоящие правила сам и отвечает

за их соблюдение членами его бригады, следит за исправностью инструмента,

такелажа и другой ремонтной оснастки. Производитель работ обязан также

следить за тем, чтобы установленные н а месте работы ограждения, плакаты,

заземления не снимались и н е переставлялись. Производитель работ,

выполняемых по наряду в электроустановках напряжением выше 1000 В,

должен иметь группу по электробезопасности не ниже IV, в установках до

1000 В группу не ниже III.

Наблюдающий назначается для надзора за бригадами строительных

рабочих, разнорабочих, такелажников и других лиц из не электротехнического

персонала при выполнении ими работы в электроустановках по нарядам или

распоряжениям. Наблюдающий за электротехническим персоналом, в том

числе командированным, назначается в случае проведения работ в

электроустановках при особо опасных условиях, определяемых лицом,

ответственным

за

электрохозяйство

предприятия,

где

эти

работы

производятся. Наблюдающий контролирует наличие установленных на месте

работы заземлений, ограждений, плакатов, запирающих устройств и отвечает

за безопасность членов бригады от поражения электрическим током

электроустановки. Ответственным за безопасность, связанную с технологией

работы, является лицо, возглавляющее бригаду, которое должно входить в ее

состав и постоянно находиться на рабочем месте. Наблюдающему

запрещается совмещать надзор с выполнением какой-либо работы и оставлять

бригаду без надзор а во время работы. Наблюдающими назначаются лица с

60

группой не ниже III.

Члены бригады обязаны соблюдать настоящие правила и инструктивные

указания, полученные при допуске к работам и во время работы. Допускается

одному лицу совмещать обязан н ости двух лиц из числа следующих;

-

выдающего наряд;

-

ответственного руководителя;

-

производителя работ.

Это лицо должно иметь группу по электробезопасности не ниже той,

которая требуется для лиц, обязанности которых он о совмещает. При работах

по наряду в электроустановках напряжением выше 1000 В без постоянного

обслуживающего персонал лицам из оперативно ремонтного персонала

допускается совмещать обязанности допускающего и ответствен н ого

руководителя работ. В электроустановках напряжением до 1000 В

разрешается совмещение обязанностей производителя работ и допускающего

члена бригады.

8.2 Порядок допуска персонала к обслуживанию электроустановок

судна

Во

избежание

несчастных

случаев

при

обслуживании

электрооборудования судов были разработаны и утверждены Министерством

Речного Флота РФ Правила безопасности труда.

В данном дипломном проекте рассматривается электропривод рулевого

устройства судна эксплуатация, обслуживание и ремонт которого должен

производиться с настоящими правилами безопасности труда.

Общие требования безопасности распространяются на все действующее

электрооборудование

судов

речного

флота.

Действующим

считается

электрооборудование, которое находится под напряжением полностью,

частично или на короткое время. Действующие электроустановки по условиям

61

безопасности подразделяются на электроустановки напряжением до 1000 В и

свыше 1000 В.

Все судовое электрооборудование должно эксплуатироваться в

соответствии с действующими правилами и инструкциями по технической

эксплуатации.

Лица обслуживающие судовые электроустановки должны иметь группу

по электробезопасности не ниже 3-й, за исключением установок свыше 1000

В.

Для безопасного обслуживания электроустановок должны проводиться

технические работы, виды и сроки которых установлены следующими

правилами технической эксплуатации электрооборудования судов речного

транспорта. При проведении технических работ особое внимание следует

обращать на неисправности создающие опасность для жизни людей, они

должны

устраняться

немедленно,

а

опасные

места

ограждаться

и

вывешиваться знаки безопасности.

При

обслуживании

электроустановок

должны

применяться

индивидуальные средства защиты (электроинструмент с изолирующими

рукоятками, диэлектрические коврики, галоши и т.п.) в соответствие с

требованиями.

На корпусе электрической машины, аппарата, прибора и т.п. должен

находиться технический паспорт с основными данными.

Помещения, в которых размещено электрооборудование, должны

периодически проветриваться (вентилироваться).

В

случае

загорания

электрооборудования,

находящегося

под

напряжением, сначала следует обесточить данный участок, а затем

приступить

к

тушению

пожара.

Для

тушения

следует

применять

огнетушитель, сухой песок и т.п. средства. Тушить электрооборудование

находящееся

под

напряжением,

водой

и

жидкими

огнетушителями

запрещается.

Действие электрического тока на живую ткань носит разносторонний и

62

своеобразный характер. Проходя через организм человека электроток,

производит термическое, электролитическое, механическое и биологическое

действия.

Термическое действие тока проявляется ожогами отдельных участков

тела, нагревом до высокой температуры органов, расположенных на пути

тока,

вызывая

в

них

значительные

функциональные

расстройства.

Электролитическое действие тока выражается в разложение органической

жидкости, в том числе крови, в нарушение её физико-химического состава.

Механическое действие тока приводит к расслоению, разрыву тканей

организма в результате электродинамического эффекта, а также мгновенного

взрывоподобного образования пара из тканевой жидкости и крови.

Биологическое действие тока проявляется раздражением и возбуждением

живых тканей организма, а также нарушением внутренних биологических

процессов [21, с.80].

Исход поражение человека электротоком зависит от многих факторов:

силы тока и времени его прохождения через организм, характеристики тока

(переменный или постоянный), пути тока в теле человека, при переменном

токе – от частоты колебаний.

Для электроустановок переменного тока частотой 50 Гц допустимыми

значениями тока через тело человека являются: пороговый ощутимый ток –

0,5 мА, пороговый отпускающий ток – 10 мА (ГОСТ 12.1.038-82

«Электробезопасность.

Предельно

допустимые

уровни

напряжений

прикосновений и токов»).

Длительность протекания тока через тело человека определяет исход

поражения им, так как с течением времени резко возрастает сила тока

вследствие уменьшения сопротивления тела. При длительности действия тока

более 10с допустимым считается ток 2мА, при длительности 10с и менее –

6мА. Ток, при котором пострадавший не может самостоятельно оторваться от

токоведущих частей, называется неотпускающим.

Несмотря на то, что электротравматизм составляет на производстве

63

несколько процентов от общего числа травм, по числу тяжёлых травм с

летальным исходом, поражение людей электрическим током занимает одно из

первых мест.

Существует несколько условий поражения (схем включения) человека в

электроустановках:

-

двухфазное

прикосновение

к

двум

прикосновение,

фазам

то

есть

электроустановки,

одновременное

находящейся

под

напряжением;

-

однофазное прикосновение, то есть прикосновение человека,

имеющего гальваническую связь с землёй, к одной фазе электроустановки,

находящейся под напряжением;

-

прикосновение к нетоковедущим частям электроустановки,

оказавшейся под напряжением в результате повреждения изоляции;

-

включение под напряжение шага, то есть между двумя точками

цепи тока, находящимися друг от друга на расстоянии шага, на которых

одновременно стоит человек [22, с.40].