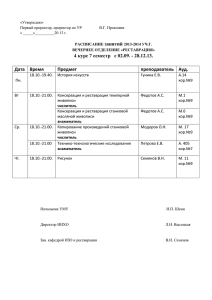

ВОЕННЫЙ УЧЕБНО-НАУЧНЫЙ ЦЕНТР ВОЕННО-ВОЗДУШНЫХ СИЛ «ВОЕННО -ВОЗДУШНАЯ АКАДЕМИЯ им. проф. Н.Е.ЖУКОВСКОГО и Ю.А.ГАГАРИНА» (г.Воронеж) Р.М. Федоров, А.А. Пахольченко, А.С. Колесников ТЕОРИЯ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ Расчет характеристик ТРДД(Ф)см и оценка его параметров при эксплуатации в нестандартных атмосферных условиях 1 ВОЕННЫЙ УЧЕБНО-НАУЧНЫЙ ЦЕНТР ВОЕННО-ВОЗДУШНЫХ СИЛ «ВОЕННО-ВОЗДУШНАЯ АКАДЕМИЯ им. проф. Н.Е.ЖУКОВСКОГО и Ю.А.ГАГАРИНА» (г.Воронеж) Р.М.Федоров, А.А. Пахольченко, А.С. Колесников ТЕОРИЯ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ Расчет характеристик ТРДД(Ф)см и оценка его параметров при эксплуатации в нестандартных атмосферных условиях УЧЕБНОЕ ПОСОБИЕ ВОРОНЕЖ 2021 2 УДК 629.7.036.001 ББК О 551 Д 18 Рецензенты: начальник факультета летательных аппаратов военного учебнонаучного центра военно-воздушных сил «Военно-воздушная академия им. проф. Н.Е. Жуковского и Ю.А. Гагарина» кандидат технических наук, доцент С.А. Маяцкий; начальник кафедры авиационных двигателей военного учебнонаучного центра военно-воздушных сил «Военно-воздушная академия им. проф. Н.Е. Жуковского и Ю.А. Гагарина» кандидат технических наук, доцент А.Н. Черкасов Федоров Р.М., Пахольченко А.А., Колесников А.С. Теория авиационных двигателей. Расчет характеристик ТРДД(Ф)см и оценка его параметров при эксплуатации в нестандартных атмосферных условиях. Учебное пособие. – Воронеж: ВУНЦ ВВС «ВВА», 2020 − 71 с. Изложена методика газодинамического расчета и расчета высотноскоростных и дроссельных характеристик турбореактивного двухконтурного двигателя с форсажной камерой сгорания со смешением потоков за турбиной (ТРДД(Ф)см) в нерасчетных условиях, т.е. при изменении в широком диапазоне высот и скоростей полета, а также режимов работы двигателя, задаваемых экипажем. Книга представляет собой учебно-методическое пособие для выполнения курсовой работы по дисциплине «Теория авиационных двигателей» для курсантов инженерных вузов ВКС, обучающихся по специальности «Эксплуатация и восстановление боевых летательных аппаратов и двигателей». Она может быть полезной также для инженерно-технического состава ВКС Российской Федерации. ББК О 551 Д 18 3 ВВЕДЕНИЕ В учебном пособии подробно излагается методика газодинамического расчета и расчета высотно-скоростных и дроссельных характеристик турбореактивного двухконтурного двигателя с форсажной камерой сгорания со смешением потоков за турбиной (ТРДД(Ф)см). Схема двигателя с обозначением характерных сечений представлена на рис. В1. Рис. В1. Схема ТРДД(Ф)см Данный тип двигателя, в настоящее время и на ближайшую перспективу, получил наибольшее распространение для сверхзвуковых боевых маневренных самолетов ВКС с максимальными числами М полета до значений 2…2,5 (самолет МиГ31 МН макс = 2,83). Такие двигатели, как правило, выполняются с относительно малыми степенями двухконтурности (m = 0,5…2), что позволяет сочетать преимущества одноконтурных ТРД по тяговым характеристикам при выполнении полета на сверхзвуковых скоростях 4 с преимуществами ТРДД по экономичности на дозвуковых скоростях полета. Исходные данные для расчета ТРДД(Ф)см рассматриваемой схемы определяются типом и потребными характеристиками самолета и, как правило, выбираются близкими к двигателю-прототипу. В подавляющем большинстве случаев ТРДД(Ф)см, установленные на ЛА, эксплуатируются в нерасчетных условиях, т.е. при изменении в широком диапазоне высот и скоростей полета, а также режимов работы двигателя, задаваемых экипажем. При этом основные выходные параметры (тяга и удельный расход топлива) определяются по высотно-скоростным характеристикам (ВСХ) двигателя. Расчет ВСХ проводится в три основных этапа. 1. Определяются параметры двигателя на расчетном режиме (стендовые условия). 2. Определяются условия совместной работы элементов турбокомпрессорного модуля (ТКМ) и строятся линии рабочих режимов (ЛРР) на характеристиках компрессоров. 3. Рассчитываются ВСХ, т.е. определяются значения тяги и удельного расхода топлива на максимальном и полном форсированном режиме в различных условиях полета. Расчет дроссельных характеристик (ДХ) на бесфорсажных режимах проводится по приближенной методике, основанной на том, что протекание относительных дроссельных характеристик ТРДД(Ф)см (т.е. относительное изменение удельного расхода топлива при изменении тяги в заданных условиях полета) зависит главным образом от степени двухконтурности m и степени подогрева рабочего тела. 5 Глава 1 РАСЧЕТ РАЗМЕРОВ ПРОТОЧНОЙ ЧАСТИ И ПАРАМЕТРОВ ГАЗОВОГО ПОТОКА ТРДД(Ф)см 1.1. РАСЧЕТ ОСЕВОГО КОМПРЕССОРА 1.1.1. Определение оптимальной степени повышения давления π*кII опт В ТРДД передача работы LкII воздуху наружного контура осуществляется с помощью компрессора низкого давления, который принято называть вентилятором. Изменять величину этой работы можно за счет изменения степени повышения давления в компрессоре низкого давления (КНД) π*кНД. (Часто вместо π*кНД используют символ π*кII или π*в). При изменении π*кII будет изменяться и величина работы 𝒌−𝟏 ∗ 𝑳кII = 𝒄𝒑 𝑻∗в (𝛑к𝐈𝐈𝒌 − 𝟏) 𝟏 𝛈∗к𝐈𝐈 , необходимой для привода во вращение КНД. Поэтому должна изменяться и работа расширения газа в турбине, которая передается частично в наружный контур. Таким способом можно управлять распределением работы цикла 𝑳ц = 𝒄𝟐с 𝐈 −𝑽𝟐 𝟐 + 𝒎𝑳к 𝐈𝐈 между контурами. Оптимальным распределением работы цикла между контурами ТРДД будем считать такое распределение, при котором его удельная тяга достигает максимума. В ТРДД(Ф)см максимальная удельная тяга (и соответственно минимальный расход топлива) достигается при минимизации гидравлических потерь при смешении потоков, поступающих в камеру смешения из внутреннего и наружного контуров. Потери при смешении потоков определяются, в основном, потерями на внутреннее трение и вихреобразование, вызванные 6 разностью скоростей 𝒄𝐜𝐈 и 𝒄𝐜𝐈𝐈 смешивающихся потоков на входе в камеру смешения. Поэтому для минимизации этих потерь указанные скорости должны быть равными. Обычно 𝒄𝐜𝐈 и 𝒄𝐜𝐈𝐈 имеют существенно дозвуковые значения. В этом случае, как показывает опыт, статические давления на входе в камеру по внутреннему и наружному контуру оказываются практически одинаковыми. Но температура воздуха за вентилятором значительно ниже температуры газов за турбиной. Поэтому при равенстве статических давлений полное давление потока воздуха на входе в камеру смешения из наружного контура для обеспечения равенства скоростей (𝒄𝐜𝐈 = 𝒄𝐜𝐈𝐈 ) должно быть выше, чем полное давление газа за турбиной, поступающего в камеру смешения из внутреннего контура (p*II > p*I). Но это превышение невелико и, как показывают расчеты, существенной роли не играет. Поэтому практически оптимальное значение π*кII в ТРДД(Ф)см соответствует условию p*II = p*I. Но давление p*II мало отличается от давления за вентилятором * p кII, а давление p*I от давления за турбиной p*т. Отсюда следует, что оптимальная степень повышения давления в вентиляторе ТРДД(Ф)см π*кII опт практически соответствует условию p*кII = p*т, т.е. равенству полных давлений потока за вентилятором и за турбиной. В виду этого суммарное значение степени повышения давления π*кΣ распределяется между вентилятором (КНД) и компрессором высокого давления (КВД) таким образом, чтобы соблюдалось условие p*кII = (0,95…1,05)p*т. С целью определения величины π*кII опт необходимо задаться несколькими значениями π*кII с шагом 0,5…1 в интервале π*кII = 1,5…6,0. Для каждого заданного значения π*кII последовательно рассчитываются следующие величины: - работа КНД (вентилятора) 𝒌−𝟏 ∗ 𝟏 𝑳кII = 𝒄𝒑 𝑻∗в (𝛑к𝐈𝐈𝒌 − 𝟏) 𝛈∗ = 𝒄𝒑 𝑻∗в к𝐈𝐈 𝒆∗к𝐈𝐈 −𝟏 𝛈∗к𝐈𝐈 , (1.1) где Тв* = 288 К; - работа компрессора 𝒌−𝟏 ∗ 𝑳кΣ = 𝒄𝒑 𝑻∗в (𝛑к𝚺𝒌 − 𝟏) 𝟏 𝛈∗к = 𝒄𝒑 𝑻∗в 𝒆∗к𝚺 −𝟏 𝛈∗к ; - величина температуры воздуха за компрессором (за КВД) 7 (1.2) 𝑻∗к = 𝑻∗в + 𝑳к𝜮 𝒄𝒑 ; (1.3) - относительный расход топлива в основной камере сгорания 𝒄 (𝑻∗−𝑻∗ ) 𝒈т = п г к (𝟏 − 𝒈охл ) , (1.4) 𝛈г 𝑯 𝐮 где сп = f(Тк*; Тг*) – условная теплоемкость продуктов сгорания определяется либо по таблицам ГДФ [1], либо по формуле * -4 * сп =0,883+2,09∙10 (Т г – 0,46Т к) кДж/(кг∙К); 𝑯𝐮 – теплотворная способность топлива (𝑯𝐮 = 𝟒𝟐𝟗𝟎𝟎 … 𝟒𝟑𝟏𝟎𝟎 кДж/кг); 𝛈г = 0,97…0,98 – коэффициент полноты сгорания топлива; - работа турбины 𝑳к𝚺 +𝒎𝑳кII 𝑳т = 𝟏+𝒈 ; (1.5) −𝒈 т - газодинамический комплекс 𝟏 𝟏 − 𝒆∗ = 𝒄 т𝜮 охл 𝑳т ∗ ∗ 𝒑 г 𝑻г 𝛈т . (1.6) По выражению (1.6), воспользовавшись таблицами ГДФ, определяется суммарная степень понижения давления газа в турбине 𝟏 π*тΣ = f(𝟏 − ∗ ). 𝒆т𝜮 В итоге, можно определить 𝒑∗к𝐈𝐈 𝒑∗т ∗ 𝛈к𝐈𝐈 , 𝝅∗к𝐈𝐈 𝝈𝐈𝐈 𝝅∗т𝚺 . 𝝅∗к𝚺 𝝈ОКС 𝛈∗к , 𝛈г , 𝑯𝐮 , = (1.7) Значения величин 𝒈охл , 𝝈𝐈𝐈 , 𝝈ОКС выбираются самостоятельно и должны соответствовать достигнутому уровню двигателестроения. Рекомендации по выбору значений некоторых коэффициентов даны в приложении 2. Расчет необходимо вести в табличной форме (см. табл.1.1). Т а б л и ц а 1.1 * Определяемая π кII величина 1,0 2,0 3,0 4,0 5,0 𝑳кII , Дж/кг 𝑳кΣ , Дж/кг 𝑻∗к , К 𝒈т 𝑳т , Дж/кг 𝟏 𝟏− ∗ 𝒆т𝜮 8 π*тΣ p кII / p*т По данным таблицы 1.1 строится зависимость p*кII / p*т = p*II / p*I = f(π*кII) и по принятому ранее условию p*кII / p*т = 0,95…1,05 определяется значение π*к НД = π*кII опт (см. рис.1.1). По найденному значению π*кНД определяется величина π*к ВД = π*кΣ / π*к НД. По рассчитанным значениям π*к ВД и π*к НД с использованием альбома характеристик компрессоров [2] подбираются соответствующие характеристики для КНД и КВД. Если потребных характеристик в альбоме не окажется, то подбираются характеристики ближайшие к ним. При этом обязательно необходимо уточнить суммарную степень повышения давления π*кΣ = π*к НД ⋅ π*к ВД. Если возникает необходимость сохранить заданное значение π*кΣ, то можно скорректировать заданное значение степени двухконтурности m (увеличение m снижает π*кII опт и наоборот) и повторить расчет. * Рис.1.1. Определение π*кII опт 9 1.1.2. Расчет КНД (вентилятора) Сечение вНД - вНД (вход в КНД) Расчет ведется по параметрам заторможенного потока в следующей последовательности: 1. С использованием уравнения неразрывности определяется площадь входа в КНД 𝑮в𝚺 √𝑻∗в ∗ в 𝒑в 𝒒(𝛌в )НД 𝑭в НД = 𝒎 , (1.8) где рв* = 101325 Па; 𝒎в = 𝟎, 𝟎𝟒𝟎𝟒 [(кг ∙ К)/Дж]𝟎,𝟓 для 𝒌в = 𝒌 = 𝟏, 𝟒 ; q(λв)НД – определяется по выбранной характеристике КНД. 2. Рассчитывается наружный диаметр КНД 𝟒𝑭в НД ̿ 𝟐вт ) 𝛑(𝟏−𝒅 𝑫в кор НД = √ , (1.9) ̅ вт = 0,35…0,45. где 𝒅 3. Определяется диаметр втулки ̅ вт 𝑫в кор НД . 𝑫в вт НД = 𝒅 (1.10) 4. Рассчитывается длина рабочей лопатки первой ступени КНД 𝒉в НД = 𝟎, 𝟓(𝑫в кор НД − 𝑫в вт НД ). (1.11) 5. Средний диаметр определяется как среднегеометрический 𝑫в ср НД = √𝟎, 𝟓(𝑫𝟐в вт НД +𝑫𝟐в кор НД ) . (1.12) Сечение кНД - кНД (выход из КНД) 1. Определяется полная температура на выходе из КНД 𝑻∗к НД = 𝑻в∗ (𝟏 + 𝒆∗к НД −𝟏 𝛈∗к НД ), (1.13) где выражение в скобках является степенью подогрева воздуха в КНД, т.е. 𝝉∗к НД = 𝟏 + 𝒆∗к НД −𝟏 𝛈∗к НД . 2. Рассчитывается полное давление за КНД 𝒑∗к НД = 𝒑∗в 𝛑∗к НД . 3. Определяется величина относительной плотности тока 10 (1.14) (1.15) 𝒒(𝛌к )НД ̅к = 𝒒(𝛌в )НД 𝑭 √𝝉∗к НД 𝛑∗к НД , (1.16) 𝑭в ⁄𝑭 определяется по характеристике КНД. к 4. Рассчитывается скорость потока на выходе из КНД ̅к = где 𝑭 𝒄к НД = 𝛌к НД ⋅ 𝟏𝟖, 𝟑√𝑻∗к НД , (1.17) где 𝛌к НД определяется по таблицам ГДФ [1] по значению 𝒒(𝛌к )НД (1.16) для показателя адиабаты k = 1,4. 5. Определяется площадь выхода КНД 𝑭 𝑭к НД = в𝑭̅НД . (1.18) к 6. Для дальнейшего расчета геометрии выходного сечения необходимо задаться законом профилирования проточной части КНД. На практике наиболее часто используются два закона профилирования: 𝑫 кор НД = const и 𝑫 ср НД = const (рис.1.2). Тогда, в зависимости от выбранного закона профилирования проточной части КНД, определяются его основные абсолютные и относительные геометрические размеры (см. табл.1.2). Рис.1.2. Схема проточной части КНД 11 Т а б л и ц а 1.2 Закон профилирования 𝑫 ср НД = const 𝑫к ср НД = 𝑫в ср НД Закон профилирования 𝑫 кор НД = const 𝑫 к кор НД = 𝑫в кор НД 𝑫к вт НД = √𝑫𝟐к кор НД − 𝟒𝑭к НД 𝛑 𝑫к ср НД = √𝟎, 𝟓(𝑫𝟐к вт НД +𝑫𝟐к кор НД ) 𝒉к НД = 𝟎, 𝟓(𝑫к кор НД − 𝑫к вт НД ) ̅ к = 𝑫к вт НД /𝑫 к кор НД 𝒅 𝑫к вт НД = √𝑫𝟐к ср НД − 𝟐𝑭к НД 𝛑 𝑫к кор НД = √𝑫𝟐к ср НД + 𝟐𝑭к НД 𝛑 𝒉к НД = 𝟎, 𝟓(𝑫к кор НД − 𝑫к вт НД ) ̅ к = 𝑫к вт НД /𝑫 к кор НД 𝒅 Определение числа ступеней КНД 1. Определяется значение окружной скорости на среднем диаметре КНД 𝑫 𝒖ср 𝒛 = 𝒖кор НД 𝒛 ср НД , (1.19) 𝑫 кор НД где 𝒖кор НД – окружная скорость в периферийном сечении рабочего колеса первой ступени КНД (рекомендуемая величина 𝒖кор НД =450…500 м/с; 𝑫 𝒛 ср НД – средний диаметр для КНД (для закона профилирования 𝑫 ср НД = const - 𝑫 𝒛 ср НД = 𝑫в ср НД = 𝑫к ср НД ; для закона профилирования 𝑫 кор НД = const – величина 𝑫𝒛 ср НД определяется как среднее арифметическое по входу (сечение в-в) и выходу (сечении к-к), т.е. 𝑫𝒛 ср НД = 2. Определяется работа КНД 𝑫в ср НД +𝑫к ср НД 2 𝒌−𝟏 ∗ 𝒌 𝑳к НД = 𝒄𝒑 𝑻∗в (𝛑к НД − 𝟏) 𝟏 𝛈∗к𝐈𝐈 = 𝒄𝒑 𝑻∗в 3. Рассчитывается число ступеней КНД 𝑳 𝒛к НД = 𝒖𝟐 к⋅𝛍НД ; ср 𝒛 12 к НД . (1.20) 𝒆∗к НД −𝟏 𝛈∗к НД . (1.21) (1.22) где 𝛍к НД – средний коэффициент нагрузки ступеней КНД (рекомендуемое значение 𝛍к НД = 0,25…0,5). Полученное в соответствии с заданным значением π*к НД и с использованием выражения (1.22) число ступеней КНД сравнивается с прототипами серийных ГТД. При необходимости расчетное число ступеней может быть скорректировано путем варьирования величин 𝒖ср 𝒛 (через величину 𝒖кор НД в [1.19]) и 𝛍к НД не выходя за рамки рекомендованных для них пределов. 4. Определяется частота вращения ротора низкого давления (РНД) 𝟔𝟎⋅𝒖кор НД 𝒏НД = 𝛑⋅𝑫 в кор НД . (1.23) Определение осевых размеров КНД Осевые размеры КНД определяются по статистическим данным для осевых ступеней, применяемых в компрессорах серийных ГТД. Полагая, что ширина РК (SРК) равна ширине НА (SНА), получим: а) для первых ступеней Sв = SРК = SНА= (0,22 … 0,3) 𝒉в НД , (1.24) где 𝒉в НД - длина рабочей лопатки первой ступени КНД (см.[1.11]); б) для последних ступеней Sz = SРК = SНА= (0,4 … 0,6) 𝒉к НД, (1.25) где 𝒉к НД - длина рабочей лопатки последней ступени КНД (см. табл.1.2); б) для средних ступеней 𝑺в+𝑺𝐳 𝑺ср = 𝟐 . (1.26) Осевой зазор между РК и НА ступени определяется из выражения ΔSос = (0,15 … 0,3) Sв, ср, z . (1.27) Общая длина компрессора низкого давления определяется суммированием ширины РК и НА по ступеням с учетом наличия осевых зазоров между РК и НА и между ступенями, т.е. 𝑺НД = ∑𝒁𝒊=𝟏 𝑺РК + ∑𝒁𝒊=𝟏 𝑺НА + ∑ 𝚫𝑺ос. (1.28) Проведенный расчет позволяет вычертить в выбранном масштабе схему компрессора низкого давления (рис. 1.3). Масштабирование рекомендуется проводить по величине наружного диаметра КНД 𝑫в кор НД (см.1.9). В дальнейшем, вычерчивание схем остальных 13 функциональных элементов двигателя следует производить с учетом выбранного масштаба. Рис. 1.3. Схема компрессора низкого давления Распределение работы КНД между его ступенями 1. Определяется величина средней работы, приходящейся на одну ступень 𝑳 𝑳ст.ср = 𝒛к НД . (1.29) к НД 2. Учитывая рекомендуемое распределение работы для первой и последней ступеней в случае когда все ступени КНД дозвуковые, а именно: 𝑳ст.𝐈 = (𝟎, 𝟔𝟓 … 𝟎, 𝟖)𝑳ст.ср ; 𝑳ст.𝒛 = (𝟎, 𝟗 … 𝟏, 𝟎)𝑳ст.ср , определяется распределение работы между его средними ступенями как остаток, равный 𝑳к НД − (𝑳ст.𝐈 + 𝑳ст.𝒛 ) и разделенный поровну между оставшимися ступенями. В случае, когда принимается условие, что в КНД имеются трансзвуковые ступени (как правило, первая ступень или первая и вторая), то для таких ступеней можно рекомендовать величину работы кДЖ 𝑳ст.𝐈 = (𝟏, 𝟓 … 𝟏, 𝟔)𝑳ст.ср (или 𝑳ст.𝐈 = 𝟒𝟓 … 𝟔𝟓 кг ). 14 Расчет параметров i-й ступени и построение треугольников скоростей на втулочном, среднем и концевом радиусах Для расчета и дальнейшего профилирования i-й, начиная со второй, ступени необходимо знать газодинамические параметры потока как на входе в рассчитываемую ступень, так и на выходе из нее. Проводится определение основных параметров сi ; 𝒑∗𝒊 ; 𝑻∗𝒊 по входу в ступень (выход из ступени – это вход в последующую ступень). 1. Определяется температура на входе в рассчитываемую ступень 𝑻∗ст 𝒊 = 𝑻в∗ + ∑𝒊−𝟏 𝟏 𝑳ст 𝒊 𝒄𝒑 . (1.30) Тогда, в соответствии с (1.30): - для первой ступени 𝑻∗ст 𝟏 = 𝑻∗в ; 𝑳 - для второй ступени 𝑻∗ст 𝟐 = 𝑻в∗ + ст 𝟏 ; - для третьей ступени ∗ 𝑻ст 𝟑 = 𝑻∗в + 𝒄𝒑 𝑳ст 𝟏 +𝑳ст 𝟐 𝒄𝒑 , и т.д. 2. Определяется степень повышения давления в рассчитываемой ступени 𝒆∗ст 𝒊 = 𝟏 + 𝛈∗ст 𝟎 𝑳ст 𝒊 ⋅𝛈∗ст 𝟎 𝒄𝒑 ⋅𝑻∗ст 𝒊 (𝟏, 𝟎𝟎𝟓 … 𝟏, 𝟎𝟏)𝛈∗к НД , (1.31) где = - среднее значение КПД ступеней (постоянный для всех ступеней). Превышение 𝛈∗ст 𝟎 над 𝛈∗к НД является следствием теплового сопротивления многоступенчатого компрессора. Степень повышения давления в ступени 𝛑∗ст 𝒊 = 𝒇(𝒆∗ст 𝒊 ) определяется по таблицам ГДФ [1] для k = 1,4. 3. Рассчитывается величина давления на входе в ступень ∗ 𝒑∗ст 𝒊 = 𝒑∗в ⋅ ∏𝒊−𝟏 (1.32) 𝟏 𝛑ст 𝒊 . Тогда, в соответствии с (1.32): - для первой ступени 𝒑∗ст 𝟏 = 𝒑∗в ; - для второй ступени 𝒑∗ст 𝟐 = 𝒑∗в ⋅ 𝛑∗ст 𝟏 ; - для третьей ступени 𝒑∗ст 𝟑 = 𝒑∗в ⋅ 𝛑∗ст 𝟏 ⋅ 𝛑∗ст 𝟐 , и т.д. 4. Для определения величины осевой скорости в ступени рассчитывается среднее снижение скорости в ступени 𝒄 −𝒄 𝚫𝒄а 𝒊 = а𝒛в а к , (1.33) к НД 15 где 𝒄а в = 𝛌в ⋅ 𝟏𝟖, 𝟑√𝑻∗в ; величина 𝛌в определяется по значению 𝒒(𝛌в )НД с помощью таблиц ГДФ [1] для k = 1,4; величина 𝒄а к берется из формулы (1.17). Тогда, принимая за сечение 1 - вход в ступень (вход в РК), сечение 2 - выход из РК (вход в НА), а за сечение 3 - выход из ступени (выход из НА), определяются: осевая составляющая скорости на входе в ступень 𝒄𝒊𝟏а = 𝒄а в − (𝒊 − 𝟏)𝚫𝒄а 𝒊; (1.34) и осевая составляющая скорости на выходе из ступени 𝒄𝒊𝟑а = 𝒄а в − 𝒊 ⋅ 𝚫𝒄а 𝒊. (1.35) 4. Для определения геометрических параметров i-й ступени первоначально определяются площади проточной части на входе и выходе из ступени. С этой целью воспользуемся уравнением расхода 𝑭𝟏 𝒊 = 𝒎 𝑭𝟑 𝒊 = 𝑮в𝚺 √𝑻∗𝟏 ст 𝒊 ∗ в 𝒑𝟏 ст 𝒊 𝒒(𝛌в 𝟏 )𝒊 𝑮в𝚺 √𝑻∗𝟑 ст 𝒊 𝒎в 𝒑∗𝟑 ст 𝒊 𝒒(𝛌в 𝟑 )𝒊 ; (1.36) , (1.37) где 𝒒(𝛌в 𝟏 )𝒊 определяется по 𝛌в 𝟏 𝛌в 𝟏 = 𝒄𝒊𝟏а 𝟏𝟖,𝟑√𝑻∗𝟏 ст 𝒊 . (1.38) Аналогично определяется 𝒒(𝛌в 𝟑 )𝒊 по 𝛌в 𝟑 . Порядок расчета концевого и втулочного диаметров на входе и выходе из ступени зависит от выбранного ранее закона профилирования проточной части КНД (см. формулы и порядок расчета соответствующих диаметров в табл. 1.2). Форма проточной части компрессора должна изменяться плавно. При необходимости расчет уточняется. Далее, необходимо вычертить ступень в выбранном масштабе (рис. 1.4). Рис. 1.4. Схема ступени 5. Определение параметров компрессора треугольников скоростей на втулочном 16 𝑫 вт 𝒊 , среднем 𝑫 ср 𝒊 и концевом 𝑫 к 𝒊 диаметрах проводится для ступени, спрофилированной по закону постоянной циркуляции: 𝒄𝒖 ⋅ 𝒓 = 𝐜𝐨𝐧𝐬𝐭. При данном законе профилирования предварительная закрутка потока на входе в ступень отсутствует, т.е. окружные составляющие скорости 𝒄𝟏 𝒖 = 𝟎, а 𝒄𝟏 = 𝒄𝟏 𝒂 . Кроме того будем полагать, что поверхности тока в ступени близки к цилиндрическим и, следовательно, 𝒖𝟏 = 𝒖𝟐 . Таким образом 𝚫𝒄𝒖 𝒊 = 𝚫𝒘𝒖 𝒊 . Расчет удобно вести в табличной форме (табл. 1.3). С целью сокращения формы записей индексы i в таблице 1.3 опущены. Т а б л и ц а 1.3 Определяемая величина Диаметры ступени 𝑫 вт 𝑫 ср 𝑫к ̅ 𝒅 = 𝑫⁄𝑫 ср ̅ ⋅ 𝒖ср , м/с (𝒖ср из [1.19]) 𝒖= 𝒅 𝒄𝟏 = 𝒄𝟏𝒂 = 𝐜𝐨𝐧𝐬𝐭, м/с 𝚫𝒘𝒖 = 𝑳ст ⁄𝒖, м/с 𝚫𝒄𝒖 = 𝚫𝒘𝒖 = 𝒄𝟐 𝒖 , м/с 𝚫𝒘𝒖 𝛒=𝟏− 𝟐𝒖 𝒘𝟏 = √𝒄𝟐𝟏𝒂 + 𝒖𝟐 , м/с 𝒄𝟏𝒂 , град 𝒖 𝟐𝟎, 𝟏√𝑻∗𝟏 ст , м/с 𝒘𝟏 𝛃𝟏 𝒊 = 𝐚𝐫𝐜𝐭𝐠 𝒂𝟏 ≈ 𝐌𝒘𝟏 = 𝒄𝟐𝒂 𝒂𝟏 𝚫𝒄 = 𝒄𝟏𝒂 − 𝟐𝒂 , м/с (𝚫𝒄𝒂 из [1.33]) 𝒄 𝛃𝟐 = 𝐚𝐫𝐜𝐭𝐠 𝒖−𝒄𝟐𝒂 , град 𝟐𝒖 𝚫𝛃 = 𝛃𝟐 − 𝛃𝟏 , град 𝒄𝟐 = √𝒄𝟐𝟐𝒂 + 𝒄𝟐𝟐𝒖 , м/с 𝒄 𝛂𝟐 = 𝐚𝐫𝐜𝐭𝐠 𝒄𝟐𝒂 , град 𝟐𝒖 17 𝒘𝟐 = √𝒄𝟐𝟐𝒂 + (𝒖 − 𝒄𝟐𝒖 )𝟐 , м/с Примечание к таблице 1.3. 1. При длинных лопатках, спрофилированных по закону постоянной циркуляции, возможно появление в корневых сечениях отрицательной степени реактивности. В этом случае необходимо изменить значение работы 𝑳ст 𝒊 в сторону ее снижения и провести расчет заново. 2. Степень реактивности от втулки к периферии должна возрастать. Рекомендуемые значения степени реактивности ступени на концевом диаметре для ступеней с осевым входом ρ = 0,75 … 0,9. 3. Число 𝐌𝒘𝟏 на концевом диаметре не должно превышать значений 𝐌𝒘𝟏 = 1,3 … 1,4. В случае превышения указанных значений необходимо снизить 𝒖кор НД в формуле (1.19) и повторить расчет с этого этапа заново. 6. По данным таблицы 1.3 строятся в выбранном масштабе планы скоростей в трех сечениях рабочей лопатки (рис. 1.5). 18 Рис. 1.5. Планы скоростей в различных сечениях рабочей лопатки: а – втулочное; б – среднее; в - концевое Наличие планов скоростей позволяет в первом приближении судить о необходимой ориентации (углах установки) сечений рабочих лопаток РК и лопаток НА на различных радиусах. Передние кромки РЛ должны быть ориентированы по вектору относительной скорости 𝒘𝟏 , а лопатки НА – по вектору абсолютной скорости 𝒄𝟐 . 1.1.3. Расчет КВД Компрессор высокого давления располагается за КНД и профилируется, как правило, по закону 𝑫 кор ВД = const или 𝑫 ср ВД = const. Схема КВД представлена на рис. 1.6. Для выравнивания потока на входе в КВД между КНД и КВД устанавливается переходной канал (промежуточный силовой корпус) определенной протяженности. Длина промежуточного корпуса 𝑺ПК выбирается по ближайшим прототипам. Рис. 1.6. Схема компрессора высокого давления: 1 – КНД; 2 – переходной корпус; 3 - КВД Сечение вВД - вВД (вход в КВД) 1. Определяется расход воздуха через КВД в соответствии с имеющимся значением степени двухконтурности m 𝑮в𝚺 𝑮в 𝐈 = 𝟏+𝒎 . (1.39) 19 2. Определяются параметры потока на входе в КВД: 𝑻∗в ВД = 𝑻∗к НД ; 𝒑∗в ВД = 𝒑∗к НД; 𝒒(𝛌в )ВД = 𝒒(𝛌к )НД . Допускается некоторое снижение (на 2…3%) величины 𝒒(𝛌в )ВД по сравнению 𝒒(𝛌к )НД вследствие наличия переходного канала. В этом случае 𝒒(𝛌в )ВД = (𝟎, 𝟗𝟕 … 𝟎, 𝟗𝟖)𝒒(𝛌к )НД. 3. Рассчитывается площадь входа в КВД 𝑭в ВД = 𝑮в𝐈 √𝑻∗в ВД 𝒎в 𝒑∗в ВД 𝒒(𝛌в )ВД . (1.40) 4. Определяется диаметр втулки на входе в КВД. Как следует из схемы КВД, представленной на рис. 1.6, можно принять 𝑫в вт ВД = (𝟎, 𝟔 … 𝟏, 𝟎)𝑫к вт НД. (1.41) 5. Определяется диаметр корпуса на входе в КВД 𝑫в кор ВД = √𝑫𝟐в вт ВД + 𝟒𝑭в ВД 𝛑 . 6. Рассчитывается длина лопатки на входе в КВД 𝒉в ВД = 𝟎, 𝟓(𝑫в кор ВД − 𝑫в вт ВД ). 7. Определяется средний диаметр на входе в КВД 𝑫в ср ВД = √𝟎, 𝟓(𝑫𝟐в вт ВД +𝑫𝟐в кор ВД ) . (1.42) (1.43) (1.44) Сечение кВД - кВД (выход из КВД) 1. Определяется полная температура на выходе из КВД 𝑻∗к ВД = 𝑻∗в ВД (𝟏 + 𝒆∗к ВД −𝟏 𝛈∗к ВД ), (1.45) где выражение в скобках является степенью подогрева воздуха в КВД, т.е. 𝝉∗к ВД = 𝟏 + 𝒆∗к ВД −𝟏 𝛈∗к ВД , (1.46) а величина 𝛈∗к ВД определяется на основании ранее подобранной характеристики КВД (см. подразд. 1.1.1). 2. Рассчитывается полное давление за КВД 𝒑∗к ВД = 𝒑∗в ВД 𝛑∗к ВД . (1.47) 3. Определяется величина относительной плотности тока на выходе из КВД 20 𝒒(𝛌к )ВД где ̅ к = 𝑭в⁄ 𝑭 𝑭 ̅к = 𝒒(𝛌в )ВД 𝑭 𝛑∗к ВД , (1.48) характеристике КВД, либо ̅ к = 𝟎, 𝟑𝟒𝟓 ⋅ 𝛑∗к ВД + рассчитывается по статистической формуле 𝑭 𝟎, 𝟗𝟒𝟖. 4. Рассчитывается скорость потока на выходе из КВД к определяется √𝝉∗к ВД по 𝒄к ВД = 𝛌к ВД ⋅ 𝟏𝟖, 𝟑√𝑻∗к ВД , (1.49) где 𝛌к ВД определяется по таблицам ГДФ [1] по значению 𝒒(𝛌к )ВД (1.48) для показателя адиабаты к = 1,4. 5. Определяется площадь выхода КВД 𝑭 𝑭к ВД = в𝑭̅ВД . (1.50) к 6. Для дальнейшего определения геометрии выходного сечения необходимо задаться законом профилирования проточной части КВД и выполнить расчет в соответствии с данными, приведенными в таблице 1.4. Т а б л и ц а 1.4 Закон профилирования Закон профилирования 𝑫 кор ВД = const 𝑫 ср ВД = const 𝑫 к кор ВД = 𝑫в кор ВД 𝑫к ср ВД = 𝑫в ср ВД 𝑫к вт ВД = √𝑫𝟐к кор ВД − 𝟒𝑭к ВД 𝛑 𝑫к ср ВД = √𝟎, 𝟓(𝑫𝟐к вт ВД +𝑫𝟐к кор ВД ) 𝒉к ВД = 𝟎, 𝟓(𝑫к кор ВД − 𝑫к вт ВД ) ̅ к = 𝑫к вт ВД /𝑫 к кор ВД 𝒅 𝑫к вт ВД = √𝑫𝟐к ср ВД − 𝟐𝑭к ВД 𝛑 𝑫к кор ВД = √𝑫𝟐к ср ВД + 𝟐𝑭к ВД 𝛑 𝒉к ВД = 𝟎, 𝟓(𝑫к кор ВД − 𝑫к вт ВД ) ̅ к = 𝑫к вт ВД /𝑫 к кор ВД 𝒅 Определение числа ступеней КВД 1. Рассчитывается значение окружной скорости на периферийном сечении рабочего колеса первой ступени КВД 21 𝒖кор ВД = (𝟏, 𝟏 … 𝟏, 𝟑)𝒖кор НД 𝑫в кор ВД 𝑫 в кор НД , (1.50) 2. Определяется значение окружной скорости на среднем диаметре КВД 𝒖ср 𝒛 = 𝒖кор ВД 𝑫 𝒛 ср ВД 𝑫 кор ВД , (1.51) где 𝑫 𝒛 ср ВД – средний диаметр для КНД (для закона профилирования 𝑫 ср ВД = const - 𝑫 𝒛 ср ВД = 𝑫в ср ВД = 𝑫к ср ВД; для закона профилирования 𝑫 кор ВД = const – величина 𝑫𝒛 ср ВД определяется как среднее арифметическое по входу (сечение в-в) и выходу (сечении кк), т.е. 𝑫 +𝑫 𝑫𝒛 ср ВД = в ср ВД 2 к ср ВД . (1.52) 3. Определяется работа КВД 𝒌−𝟏 ∗ 𝟏 𝒌 𝑳к ВД = 𝒄𝒑 𝑻∗в ВД (𝛑к ВД − 𝟏) 𝛈∗ к ВД = 𝒄𝒑 𝑻∗в ВД 4. Рассчитывается число ступеней КВД 𝑳 𝒛к ВД = 𝒖𝟐 к⋅𝛍ВД ; к ВД ср 𝒛 𝒆∗к ВД −𝟏 𝛈∗к ВД . (1.53) (1.54) где 𝛍к ВД – средний коэффициент нагрузки ступеней КВД (рекомендуемое значение 𝛍к НД = 0,25…0,5). Полученное в соответствии с рассчитанным значением π*к ВД и с использованием выражения (1.54) число ступеней КВД сравнивается с прототипами серийных ГТД. При необходимости расчетное число ступеней может быть скорректировано путем варьирования величин 𝒖ср 𝒛 (через величину 𝒖кор ВД в [1.50]) и 𝛍к ВД не выходя за рамки рекомендованных для них пределов. 5. Определяется частота вращения ротора высокого давления (РВД) 𝟔𝟎⋅𝒖кор ВД 𝒏ВД = 𝛑⋅𝑫 в кор ВД . (1.55) Определение осевых размеров КВД Осевые размеры КВД определяются так же как и для КНД в соответствии с статистическими данными для осевых ступеней, 22 применяемых в компрессорах серийных ГТД. Полагая, что ширина РК (SРК) равна ширине НА (SНА), получим: а) для первых ступеней Sв = SРК = SНА= (0,22 … 0,3) 𝒉в ВД , (1.56) где 𝒉в ВД - длина рабочей лопатки первой ступени КВД (см.[1.43]); б) для последних ступеней Sz = SРК = SНА= (0,4 … 0,6) 𝒉к ВД, (1.57) где 𝒉к ВД - длина рабочей лопатки последней ступени КВД (см. табл.1.4); б) для средних ступеней 𝑺в+𝑺𝐳 𝑺ср = 𝟐 . (1.58) Осевой зазор между РК и НА ступени определяется из выражения ΔSос = (0,15 … 0,3) Sв, ср, z . (1.59) Общая длина компрессора высокого давления определяется суммированием ширины РК и НА по ступеням с учетом наличия осевых зазоров между РК и НА и между ступенями, т.е. 𝑺ВД = ∑𝒁𝒊=𝟏 𝑺РК + ∑𝒁𝒊=𝟏 𝑺НА + ∑ 𝚫𝑺ос. (1.60) Проведенный расчет позволяет вычертить в выбранном масштабе схему компрессора высокого давления по аналогии со схемой КНД (см. рис. 1.3). Завершающий этап выполнения раздела 1.1 заключается в формулировании вывода по разделу. Вывод должен содержать: - установление связи параметров ступеней с параметрами ∗ каскадов и компрессора в целом (связь 𝛑ст с 𝛑∗к ; 𝛈∗ст с 𝛈∗к ; 𝑳ст с 𝑳к и т.д.); - доказательство необходимости выполнять проточную часть компрессора конфузорной и анализ достоинств и недостатков различных законов профилирования проточной части каскадов компрессора; - анализ изменения параметров потока по высоте ступени, выполненной по закону постоянной циркуляции; - анализ изменения параметров потока по тракту компрессора; - сравнительный анализ рассчитанных газодинамических и геометрических параметров компрессора с аналогичными параметрами двигателя-прототипа. 23 1.2. РАСЧЕТ ГАЗОВОЙ ТУРБИНЫ Газодинамический расчет газовой турбины (ГТ) проводится с целью определения геометрических размеров, формы проточной части, параметров потока в характерных сечениях, числа ступеней каскадов ТВД и ТНД. На рис. 1.7 представлена схема газовой турбины ТРДД. Рис. 1.7. Схема газовой турбины ТРДД 1.2.1. Расчет турбины высокого давления (ТВД) Расчет основных газодинамических, геометрических и кинематических параметров ТВД 1. Температура газов перед ТВД выбирается в соответствии с заданием (𝑻г∗ ВД = 𝑻г∗ ). Принимаем, что частота вращения ротора ТВД соответствует 𝒏ВД . 2. Определяется полное давление на входе в ТВД (сечение г-г) 𝒑∗г ВД = 𝒑∗к ВД 𝛔ОКС , (1.61) где 𝛔ОКС= 0,92…0,95 (или выбирается в соответствии с заданием). 3. Определяется работа, совершаемая ТВД 𝑳 ВД 𝑳т ВД = 𝟏+𝒈к−𝒈 , (1.62) т охл где 𝒈т - относительный расход топлива, а 𝒈охл – относительный расход воздуха, используемого для охлаждения (см. (1.4 – 1.5), данные задания). 4. Рассчитывается снижение температуры в ТВД 24 𝚫𝑻∗ВД = 𝑳т ВД 𝒌г 𝑹 𝒌г −𝟏 г = 𝑳т ВД 𝒄𝒑 г , (1.63) где для показателя адиабаты 𝒌г = 𝟏, 𝟑𝟑 величину 𝒄𝒑 г можно принять равной 1160 Дж/кг⋅К. 5. Определяется газодинамический комплекс 𝟏 𝟏 − 𝒆∗ т ВД = 𝑻∗ 𝚫𝑻∗ВД ∗ г ВД ⋅𝛈т ВД , (1.64) где 𝛈∗т ВД выбирается по заданию или по ближайшему серийному двигателю-прототипу. 6. С помощью таблиц ГДФ по рассчитанному газодинамическому комплексу (1.64) для 𝒌г = 𝟏, 𝟑𝟑 определяется степень понижения полного давления в ТВД 𝛑∗т ВД . 7. Рассчитываются полное давление и полная температура газа на выходе из ТВД (входе в ТНД) 𝒑∗ 𝒑∗т ВД = 𝛑∗г ВД = 𝒑∗г НД ; 𝑻∗т ВД = 𝑻∗г ВД − 𝚫𝑻∗ВД = 𝑻∗г НД . (1.65) т ВД 8. Определяется площадь проходного сечения на входе в ТВД 𝑮г √𝑻∗г ВД 𝑭г ВД = 𝒎 𝒑∗ г г ВД 𝒒(𝛌г )ВД , (1.66) где коэффициент, учитывающий род рабочего тела, для газа (𝒌г = 𝟏, 𝟑𝟑) принимается 𝒎г = 𝟎, 𝟎𝟑𝟗𝟔 [(кг ∙ К)/Дж]𝟎,𝟓 ; 𝒒(𝛌г )ВД выбирается произвольно из диапазона (𝟎, 𝟐𝟓 … 𝟎, 𝟑𝟓). Расход газа 𝑮г через турбину определяется с учетом расхода топлива, подводимого в ОКС: 𝑮г = 𝑮в 𝐈 (𝟏 + 𝒈т ). 9. Определяется диаметр корпуса ТВД на входе 𝑫 г кор ВД = (1,1…1,15) 𝑫к кор ВД, (1.67) где 𝑫к кор ВД диаметр корпуса на выходе из КВД (см. табл. 1.4). 10. Определяется диаметр втулки на входе в ТВД 𝑫г вт ВД = √𝑫𝟐г кор ВД − 𝟒𝑭г ВД 𝛑 . (1.68) 11. Рассчитывается длина лопатки соплового аппарата (СА) ТВД 𝒉г ВД = 𝟎, 𝟓(𝑫г кор ВД − 𝑫г вт ВД ). (1.69) 12. Определяется средний диаметр на входе в ТВД 𝑫г ср ВД = √𝟎, 𝟓(𝑫𝟐г вт ВД +𝑫𝟐г кор ВД ). 25 (1.70) 13. Рассчитывается число ступеней ТВД 𝑳 𝒛т ВД = 𝒖𝟐 т⋅𝛍ВД ; ср 𝛑⋅𝒏 т ВД (1.71) где 𝒖ср = 𝟔𝟎ВД 𝑫г ср ВД ; 𝛍т ВД = 𝟏, 𝟒 … 𝟏, 𝟖. Возможен другой вариант определения числа ступеней. Первоначально определяется средний суммарный коэффициент нагрузки для ТВД 𝑳 𝛍т ВД 𝚺 = 𝒖т𝟐ВД, (1.72) ср где 𝛍т ВД 𝚺 = 𝛍т ВД 𝐈 + 𝛍т ВД 𝐈𝐈 + ⋯ + 𝛍т ВД 𝐳 . (1.73) Если суммарный коэффициент нагрузки не превышает максимального значения коэффициента нагрузки одноступенчатой турбины (𝛍т ВД 𝐈 = 𝟏, 𝟖), то выбирается одна ступень, т.е. 𝛍т ВД = 𝛍т ВД 𝚺, 𝒛т ВД = 𝟏. Если 𝛍т ВД 𝚺 > 𝟏, 𝟖, то число ступеней определяется по формуле (1.73). Например, пусть 𝛍т ВД 𝚺 = 𝟑. Тогда 𝛍т ВД 𝚺 = 𝛍т ВД 𝐈 + 𝛍т ВД 𝐈𝐈 = 𝟏, 𝟔 + 𝟏, 𝟒, т.е. число ступеней 𝒛т ВД = 𝟐. При выборе распределения коэффициента нагрузки по ступеням следует назначать большие его значения для первых (первой) ступени. Таким образом, в представленном примере 𝛍т ВД 𝐈 = 𝟏, 𝟔; 𝛍т ВД 𝐈𝐈 = 𝟏, 𝟒. 1.2.2. Расчет турбины низкого давления (ТНД) Расчет основных газодинамических, геометрических и кинематических параметров ТНД Параметры газового потока на входе в ТНД соответствуют параметрам потока на выходе из ТВД: 𝑻∗г НД = 𝑻∗т ВД ; 𝒑∗г НД = 𝒑∗т ВД (см. [1.65]). 1. Определяется работа, совершаемая ТНД 𝑳т НД = 𝑳к НД (1+𝑚) 𝟏+𝒈т −𝒈охл , (1.74) где 𝒈т - относительный расход топлива, 𝒈охл – относительный расход воздуха, используемого для охлаждения (см. (1.4 – 1.5), данные задания), а m – степень двухконтурности. 2. Рассчитывается снижение температуры газа в ТНД 𝑳 𝑳 𝚫𝑻∗НД = 𝒌тг НД = 𝒄т НД, (1.75) 𝑹 𝒌г −𝟏 г 26 𝒑г где для показателя адиабаты 𝒌г = 𝟏, 𝟑𝟑 величину 𝒄𝒑 г можно принять равной 1160 Дж/кг⋅К. 3. Определяется газодинамический комплекс 𝟏− 𝛈∗т НД 𝟏 𝒆∗т НД = 𝚫𝑻∗НД ∗ 𝑻г НД ⋅𝛈∗т НД , (1.76) где выбирается по заданию или по ближайшему серийному двигателю-прототипу. 4. С помощью таблиц ГДФ по рассчитанному газодинамическому комплексу (1.76) для 𝒌г = 𝟏, 𝟑𝟑 определяется степень понижения полного давления в ТВД 𝛑∗т НД . 5. Рассчитываются полное давление и полная температура газа на выходе из ТНД (выходе в турбины, сечение т-т). 𝒑∗ 𝒑∗т НД = 𝛑∗г НД = 𝒑∗т ; 𝑻∗т НД = 𝑻∗г НД − 𝚫𝑻∗НД = 𝑻∗т . (1.77) т НД 6. Определяется площадь проходного сечения на выходе из ТНД (выход из турбины) 𝑭т НД = 𝒎 𝒑∗ 𝑮г √𝑻∗т НД г т НД 𝒒(𝛌т )НД ⋅𝐬𝐢𝐧𝛂𝟐 , (1.78) где коэффициент, учитывающий род рабочего тела, для газа (𝒌г = 𝟏, 𝟑𝟑) принимается 𝒎г = 𝟎, 𝟎𝟑𝟗𝟔 [(кг ∙ К)/Дж]𝟎,𝟓 ; 𝒒(𝛌т )НД выбирается произвольно из диапазона (𝟎, 𝟓𝟓 … 𝟎, 𝟔𝟓); 𝛂𝟐 = 𝟖𝟓𝟎 … 𝟗𝟎𝟎 . 7. Для дальнейшего определения геометрии турбины в целом необходимо задаться законом профилирования ее проточной части. На серийных ТРДД наиболее широкое применение нашли законы профилирования 𝑫 кор т = const и 𝑫 ср т = const (рис.1.8). Расчет геометрии проточной части турбины удобно вести в соответствии с данными, приведенными в таблице 1.5. 27 Рис. 1.8. Законы профилирования проточной части ГТ: а - 𝑫 кор т = const; б - 𝑫 ср т = const Т а б л и ц а 1.5 Закон профилирования 𝑫 ср т = const 𝑫т ср НД = 𝑫г ср ВД Закон профилирования 𝑫 кор т = const 𝑫т кор НД = 𝑫 г кор ВД 𝑫т вт НД = √𝑫𝟐т кор НД − 𝟒𝑭т НД 𝛑 𝑫т ср НД = √𝟎, 𝟓(𝑫𝟐т вт НД +𝑫𝟐т кор НД ) 𝒉т НД = 𝟎, 𝟓(𝑫т кор НД − 𝑫т вт НД ) ̅ т = 𝑫т вт НД /𝑫 т кор НД 𝒅 𝑫т вт НД = √𝑫𝟐т ср НД − 𝟐𝑭т НД 𝛑 𝑫т кор НД = √𝑫𝟐т ср НД + 𝟐𝑭т НД 𝛑 𝒉т НД = 𝟎, 𝟓(𝑫т кор НД − 𝑫т вт НД ) ̅ т = 𝑫т вт НД /𝑫 т кор НД 𝒅 8. Определяется число ступеней ТНД 𝑳 𝒛т НД = 𝒖𝟐 т⋅𝛍НД ; 𝛑⋅𝒏НД ср т НД (1.79) где 𝒖ср = 𝟔𝟎 𝑫т ср НД; 𝛍т НД = 𝟏, 𝟑 … 𝟏, 𝟓. Расчет числа ступеней ТНД можно вести и по суммарному коэффициенту нагрузки так же, как и для ТВД (см. [1.72 – 1.73]). 28 Определение осевых размеров турбины Осевые размеры газовой турбины определяются по статистическим данным, полученным на основе анализа конструкций турбин серийных ТРДДФсм военного назначения. 1. Ширина лопаток сопловых аппаратов определяется по ранее рассчитанным значениям длин лопаток турбины в сечениях г-г (1.66) и т-т (табл. 1.5) SСА = (0,5 … 0,8) 𝒉ср ГТ, (1.80) 𝒉 +𝒉 где 𝒉ср ГТ = г ВД т НД. В выражении (1.80) большие значения 𝟐 статистического коэффициента назначаются для сопловых аппаратов первых ступеней и меньшие – для последних ступеней. 2. Определяется ширина рабочих лопаток SРК = (0,3 … 0,5) 𝒉ср ГТ. (1.81) 3. Назначается величина осевых зазоров ΔSос = 0,012 … 0,02 м. 4. Рассчитывается длина газовой турбины 𝑺ГТ = ∑𝒁𝒊=𝟏 𝑺СА + ∑𝒁𝒊=𝟏 𝑺РК + ∑ 𝚫𝑺ос. (1.82) 5. Определяется угол расширения проточной части турбины 𝒉 −𝒉 𝚯 = 𝐚𝐫𝐜𝐭𝐠 т НД г ВД . (1.83) 𝑺ГТ Если, рассчитанный по (1.83) угол 𝚯 > 𝟐𝟎𝟎 , то следует либо увеличить 𝒉г ВД , уточнив при этом значение 𝒒(𝛌г )ВД в выражении (1.66), либо уменьшить 𝒉т НД , уточнив при этом значение 𝒒(𝛌т )НД в выражении (1.78) и повторить расчет заново. После расчета газовой турбины в выбранном масштабе вычерчивается схема ее проточной части с указанием характерных размеров (рис. 1.9). 29 Рис. 1.9. Схема проточной части ГТ Расчет основных параметров первой ступени ТВД на среднем радиусе Расчетная схема первой ступени ТВД представлена на рис. 1.10. 30 Рис. 1.10. Расчетная схема первой ступени ТВД 1. Определяются параметры газового потока на выходе из ступени 𝑳 𝑻𝟐∗ = 𝑻∗г(𝟎) − 𝒄 ст , где 𝑳ст = 𝛍т ВД 𝐈 𝛍т ВД 𝚺 (1.84) 𝒑г 𝑳т ВД . Очевидно, что если ТВД одноступенчатая, то 𝑳ст = 𝑳т ВД. 𝒌г −𝟏 𝒑∗𝟐 = 𝒌г 𝑳 𝒑∗г(𝟎) (𝟏 − 𝒄 𝑻∗ ст⋅𝛈∗ ) 𝒑 г г(𝟎) ад ст , (1.85) где 𝒌г = 𝟏, 𝟑𝟑; 𝛈∗ад ст = 0,9…0,92. 2. По схеме проточной части (рис.1.9) определяются наружный (𝑫т 𝟐 ), втулочный (𝑫вт 𝟐 ) и средний (𝑫ср 𝟐 ) диаметры на выходе из черт ступени. Например, 𝑫т 𝟐 = Км 𝑫т 𝟐 , где Км масштабный коэффициент (масштаб схемы выбран ранее). 3. Определяется площадь сечения на выходе из ступени 𝛑 𝑭𝟐 = 𝟒 (𝑫𝟐т 𝟐 − 𝑫𝟐вт 𝟐 ). (1.86) 4. Рассчитывается относительная плотность тока на выходе из ступени 31 𝑮 √𝑻∗𝟐 , г 𝟐 𝟐 ⋅𝐬𝐢𝐧𝛂𝟐 𝒒(𝛌𝟐 ) = 𝒎 𝒑∗ г𝑭 (1.87) где коэффициент 𝒎г = 𝟎, 𝟎𝟑𝟗𝟔 [(кг ∙ К)/Дж]𝟎,𝟓; 𝛂𝟐 = 𝟖𝟎𝟎 … 𝟖𝟓𝟎 . По величине 𝒒(𝛌𝟐 ) с использованием таблиц ГДФ для 𝒌г = 𝟏, 𝟑𝟑 определяется относительная скорость 𝛌𝟐 . 5. Определяется абсолютная скорость потока на выходе из ступени 𝒄𝟐 = 𝛌𝟐 ⋅ 𝟏𝟖, 𝟑√𝑻∗𝟐 . (1.88) 6. Рассчитываются осевая и окружная составляющие абсолютной скорости на выходе из ступени 𝒄𝟐а = 𝒄𝟐 ⋅ 𝐬𝐢𝐧𝛂𝟐 ; 𝒄𝟐𝒖 = 𝒄𝟐 ⋅ 𝐜𝐨𝐬𝛂𝟐. (1.89) 7. Определяется окружная составляющая относительной скорости 𝒘𝟐𝒖 = 𝒄𝟐𝒖 + 𝒖ср𝟐 , (1.90) 𝛑𝑫 где 𝒖ср𝟐 = ср 𝟐 𝒏ВД. 𝟔𝟎 8. Рассчитывается величина относительной скорости на выходе из ступени 𝒘𝟐 = √𝒄𝟐𝟐𝒂 + 𝒘𝟐𝟐𝒖. (1.91) 9. Определяется окружная составляющая абсолютной скорости на входе в РК 𝒄𝟏𝒖 = 𝑳ст −𝒖ср𝟐 ⋅𝒄𝟐𝒖 𝒖ср𝟏 , (1.92) 𝛑𝑫ср 𝟏 где 𝒖ср𝟏 = 𝟔𝟎 𝒏ВД; 𝑫ср 𝟏 – определяется по чертежу. 10. Величины относительной скорости 𝛌𝟏 и угла 𝛂𝟏 определяются графическим методом 𝑮 √𝑻∗г г г 𝟏 𝒒(𝛌𝟏 ) 𝛂𝟏 = 𝐚𝐫𝐜𝐬𝐢𝐧 𝒎 𝒑∗г𝑭 где А = 𝑮г √𝑻∗г 𝒎г 𝒑∗г 𝑭𝟏 А = 𝐚𝐫𝐜𝐬𝐢𝐧 𝒒(𝛌 ), 𝟏 (1.93) 𝛑 ; 𝑭𝟏 = (𝑫𝟐т 𝟏 − 𝑫𝟐вт 𝟏 ); 𝑫т 𝟏 и 𝑫вт 𝟏 – определяются по 𝟒 чертежу. Шаг 1. Задаваясь рядом значений 𝛌𝟏 и используя таблицы ГДФ (для 𝒌г = 𝟏, 𝟑𝟑), определяются значения 𝒒(𝛌𝟏 ) и, далее пользуясь формулой (1.93), рассчитываются значения 𝛂𝟏 . Расчет удобно вести в табличной форме (табл. 1.6). 32 𝛌𝟏 𝒒(𝛌𝟏 ) 𝛂𝟏 0,82 0,84 0,86 Т а б л и ц а 1.6 0,88 0,9 Шаг 2. С другой стороны, значения 𝛂𝟏 могут быть определены по рассчитанному ранее значению окружной составляющей абсолютной скорости 𝒄𝟏𝒖 𝛂𝟏 = 𝐚𝐫𝒄𝐜𝐨𝐬 где 𝛌𝟏 𝒄𝒖 = 𝒄𝟏𝒖 𝟏𝟖,𝟑√𝑻∗г 𝛌𝟏 𝒄𝒖 𝛌𝟏 , (1.94) . Расчет 𝛂𝟏 удобно вести в табличной форме (табл. 1.7). Т а б л и ц а 1.7 0,82 0,84 0,86 0,88 0,9 𝛌𝟏 𝛂𝟏 Шаг 3. По данным таблиц 1.6 и 1.7 строятся зависимости 𝛂𝟏 = 𝒇(𝛌𝟏 ) и в точке их пересечения определяются значения 𝛂𝟏 и 𝛌𝟏 (см. рис. 1.11), а так же, с использованием таблиц ГДФ величина 𝒒(𝛌𝟏 ). 11. Определяется величина абсолютной скорости на входе в РК 𝒄𝟏 = 𝛌𝟏 ⋅ 𝟏𝟖, 𝟑√𝑻г∗. (1.95) 12. Определяется осевая Рис. 1.11. Выбор угла 𝛂𝟏 составляющая абсолютной скорости на 1 – по уравнению (1.93); входе в РК 2 – по уравнению (1.94) 𝒄𝟏а = 𝒄𝟏 ⋅ 𝐬𝐢𝐧𝛂𝟏. (1.96) 13. Определяется окружная составляющая относительной скорости на входе в РК 𝒘𝟏𝒖 = 𝒄𝟏𝒖 − 𝒖ср𝟏 , (1.97) 𝛑𝑫 где 𝒖ср𝟏 = 𝟔𝟎ср 𝟏 𝒏ВД - рассчитано ранее (1.92). 14. Рассчитывается относительная скорость на входе в РК 33 𝒘𝟏 = √𝒄𝟐𝟏𝒂 + 𝒘𝟐𝟏𝒖. (1.98) 15. Определяются статическое давление и температура на входе в РК 𝑻𝟏 = 𝑻∗г 𝛕(𝛌𝟏 ); 𝒑𝟏 = 𝒑∗г 𝛑(𝛌𝟏 ), (1.99) где 𝛕(𝛌𝟏 ) и 𝛑(𝛌𝟏 ) определяются по таблицам ГДФ по 𝒒(𝛌𝟏 ). 16. Рассчитывается величина адиабатной работы расширения газа в рабочем колесе 𝟏 𝒘𝟐𝟐 𝟐 𝛗 𝑳ад РК = ( − 𝒘𝟐𝟏 ), (1.100) где 𝛗 = 0,98…0,99 – коэффициент скорости. 17. Определяется статическое давление на выходе из РК 𝑳ад РК 𝒑𝟐 = 𝒑𝟏 (𝟏 − 𝒄 𝒑 г 𝑻𝟏 𝒌г −𝟏 𝒌г ) . (1.101) 18. Определяются статическое давление и температура на входе в ТВД 𝑻г = 𝑻∗г 𝛕(𝛌г ); 𝒑г = 𝒑∗г 𝛑(𝛌г ), (1.102) где 𝛕(𝛌г ) и 𝛑(𝛌г ) определяются по таблицам ГДФ по 𝒒(𝛌г ) [см. комментарии к (1.66)]. 19. Рассчитывается адиабатная работа расширения газа в ступени по статическим параметрам 𝑳ад ст = 𝒄𝒑 г 𝑻г (𝟏 − 𝟏 𝒌г −𝟏 𝒌 𝒑 ( г) г 𝒑𝟐 ). (1.103) 20. Рассчитывается адиабатная работа расширения газа в ступени по полным параметрам 𝑳∗ад ст = 𝒄𝒑 г 𝑻∗г (𝟏 − 𝟏 ). (1.104) 21. Определяется степень реактивности ступени 𝑳 𝛒ст = 𝑳ад РК . (1.105) 22. Рассчитывается КПД ступени 𝑳 𝛈∗ст = ∗ ст = (1.106) ад ст 𝑳ад ст 34 𝑳ст . 𝑯∗ст 𝒌г −𝟏 𝒑∗ 𝒌 ( г∗ ) г 𝒑𝟐 23. По рассчитанным значениям скоростей и их соответствующих проекций в выбранном масштабе строится план скоростей на среднем радиусе рабочей лопатки (рис. 1.12). Углы 𝛃𝟏 , 𝛃𝟐 и другие параметры плана скоростей определяются из геометрических соображений. Наличие плана скоростей позволяет в первом приближении судить о необходимой ориентации (углах установки) сечений рабочих лопаток РК на среднем радиусе. Передние кромки РЛ должны быть ориентированы по вектору относительной скорости 𝒘𝟏 , а выходные кромки – по вектору относительной скорости 𝒘𝟐 . Рис. 1.12. План скоростей в среднем сечении рабочей лопатки ГТ Завершающий этап выполнения раздела 1.2 заключается в формулировании вывода по разделу. Вывод должен содержать: - установление связи параметров ступеней с параметрами каскадов и турбины в целом (связь 𝛑∗ст с 𝛑∗т ; 𝛈∗ст с 𝛈∗т ; 𝑳ст с 𝑳т и т.д.); - доказательство необходимости выполнять проточную часть турбины диффузорной и анализ достоинств и недостатков различных законов профилирования проточной части каскадов турбины; - анализ изменения параметров потока по тракту турбины; 35 - сравнительный анализ полученных значений работ каскадов турбины с значениями работ, затрачиваемых на вращение аналогичных каскадов компрессора; - сравнительный анализ рассчитанных газодинамических и геометрических параметров турбины с аналогичными параметрами двигателя-прототипа. 1.3. РАСЧЕТ ОСНОВНОЙ КАМЕРЫ СГОРАНИЯ В ходе проведения расчета основной камеры сгорания (ОКС) определяются не только ее основные геометрические параметры, но и часовой расход топлива, коэффициент избытка воздуха, средняя скорость в миделевом сечении и др. 1. Определяется часовой расход топлива 𝑮т час = 𝟑𝟔𝟎𝟎 ⋅ 𝒈т ⋅ 𝑮в 𝐈 , (1.107) где относительный расход топлива 𝒈т и расход воздуха через первый контур 𝑮в 𝐈 были определены ранее (см.(1.4) и (1.39) соответственно). 2. Рассчитывается объем камеры сгорания 𝛈 𝑯 𝑮 𝑽КС = г 𝐮 ∗т час, (1.108) 𝑸𝑽 ⋅𝒑к ВД Дж (𝟐 … 𝟔) ⋅ 𝟏𝟎𝟔 ч⋅м𝟑 ⋅Па где 𝑸𝑽 = – теплонапряженность ОКС; 𝒑∗к ВД давление на входе в ОКС (давление за КВД). 3. Определяется коэффициент избытка воздуха для ОКС 𝟏 𝛂=𝒈𝑳 , (1.109) т 𝟎 где 𝑳𝟎 = 𝟏𝟒, 𝟖 … 𝟏𝟒, 𝟗 – стехиометрический коэффициент, т.е. теоретически необходимое количество воздуха для сжигания 1 кг авиационного керосина. 4. Определяется плотность воздуха на входе в ОКС (в сечении за КВД) 𝒑 𝛒к = к , (1.110) 𝑹𝑻к где R = 287 Дж/(кг⋅К) – газовая постоянная; 𝒑к = 𝒑∗к ВД ⋅ 𝛑(𝛌к ); 𝑻к = 𝑻∗к ВД ⋅ 𝛕(𝛌к ); величины 𝛑(𝛌к ) и 𝛕(𝛌к ) определяются по таблицам ГДФ в соответствии с рассчитанным ранее (1.48) значением 𝒒(𝛌к )ВД = 𝒒(𝛌к ). 5. Рассчитывается площадь миделевого сечения ОКС 36 𝑮в 𝐈 , ср ⋅𝛒к 𝑭м = 𝒄 (1.111) где 𝒄ср – средняя скорость газового потока в миделевом сечении ОКС (для трубчато-кольцевых ОКС 𝒄ср = 25…50 м/с; для кольцевых - 𝒄ср = 20…30 м/с). При наличии данных по прототипу средняя скорость в миделевом сечении ОКС может быть определена по статистической зависимости 𝟎,𝟐𝟓 𝒄ср = 𝒄ср прот (𝒑∗к ВД ) (𝒑∗к ВД прот ) 𝟎,𝟐𝟓 𝟐 ⋅(𝑻∗к ВД ) ⋅(𝑻∗к ВД прот ) 𝟐 . (1.112) 6. Определяется наружный диаметр камеры сгорания в миделевом сечении 𝟒𝑭 𝑫КС нар = √𝛑(𝟏−𝑫̅м𝟐 ), (1.113) КС ̅ КС = 𝑫КС вн = 𝟎, 𝟒𝟓 … 𝟎, 𝟕. где 𝑫 𝑫 КС нар Примечание. 1. Величина наружного диаметра ОКС, полученного по формуле (1.113), должна быть согласована с наружным диаметром КВД (𝑫 к кор ВД ) в сечении к-к и наружным диаметром ТВД (𝑫 г кор ВД ) в сечении г-г. Эти диаметры должны быть либо равны, либо допускается незначительное (на 2..5%) превышение 𝑫КС нар над 𝑫 к кор ВД и 𝑫 г кор ВД . ̅ КС , либо 2. При необходимости корректировки 𝑫КС нар следует либо уточнить 𝑫 изменить 𝒄ср в рекомендованных пределах, либо повторить расчет по формулам (1.111 – 1.113), варьируя одновременно двумя величинами. 7. Определяется общая длина камеры сгорания 𝑺КС = (𝟎, 𝟖 … 𝟎, 𝟗𝟓)𝑫КС нар . (1.114) 8. Определяются основные геометрические размеры жаровой трубы: - рассчитывается суммарный расход воздуха через фронтовые устройства жаровой трубы 𝑮 𝑳 𝛂 𝑮фр 𝚺 = т час 𝟎 фр , (1.115) 𝟑𝟔𝟎𝟎 где 𝛂фр = 𝟎, 𝟓 … 𝟎, 𝟕 – коэффициент избытка воздуха за фронтовым устройством; - определяется расход воздуха через одиночное фронтовое устройство (горелку) жаровой трубы 37 𝑮 𝑮фр = фр 𝚺 , (1.116) 𝒛 где z = 8…20 – число горелок, которое лучше выбирать по ОКС прототипа; - определяется диаметр поперечного сечения горелки 𝒅фр = 𝟐√ 𝑮фр 𝑹𝑻к 𝛑𝒑к 𝒄к , (1.117) где 𝒄к = 𝟏𝟐𝟎 … 𝟏𝟖𝟎 м/с – скорость потока на входе в камеру сгорания. 9. Опираясь на статистические данные по ОКС серийных ГТД, в соответствии со схемой ОКС (рис. 1.13), выбираются остальные геометрические размеры жаровой трубы и ОКС: 𝒂= (𝟎, 𝟐𝟓 … 𝟎, 𝟑𝟓)𝑺ЖТ ; 𝑯ЖТ = (𝟏, 𝟖 … 𝟐, 𝟐)𝒅фр;𝑺ЖТ = (𝟔 … 𝟖)𝒅фр или 𝑺ЖТ = (𝟑, 𝟎 … 𝟒, 𝟓)𝑯ЖТ; 𝒃 = (𝟎, 𝟖 … 𝟏, 𝟒)𝒅фр ; 𝒄 = (𝟐, 𝟐 … 𝟐, 𝟓)𝒅фр; 𝒍 = (𝟐, 𝟎 … 𝟐, 𝟐)𝒅фр . Рис. 1.13. Схема ОКС Далее, в соответствии с выбранным масштабом, вычерчивается схема ОКС. Завершающий этап выполнения раздела 1.3 заключается в формулировании вывода по разделу. Вывод должен содержать: - анализ изменения параметров потока по тракту камеры сгорания; 38 - сравнительный анализ рассчитанных газодинамических и геометрических параметров камеры сгорания с аналогичными параметрами двигателя-прототипа. 1.4. РАСЧЕТ КАМЕРЫ СМЕШЕНИЯ И ФОРСАЖНОЙ КАМЕРЫ СГОРАНИЯ У ТРДД(Ф)см камера смешения (КСм) выполняет не только функцию эффективного (с минимальными потерями полного давления) смешения газового потока внутреннего контура и воздуха, проходящего через наружный контур, но и является неотъемлемой частью форсажной камеры сгорания (ФКС). Схема камеры смешения в сочетании с ФКС реактивным соплом (РС) представлена на рис. 1.14. Рис. 1.14. Схема камеры смешения с ФКС и РС Расчет параметров газового потока в камере смешения 1. Задаются значения величин приведенных скоростей на входе в камеру смешения по внутреннему контуру 𝛌𝐈 и наружному контуру 𝛌𝐈𝐈 . Величины приведенных скоростей 𝛌𝐈 и 𝛌𝐈𝐈 должны выбираться с учетом их влияния на диаметральные размеры камеры смешения и потери полного давления в ней. С увеличением 𝛌𝐈 и 𝛌𝐈𝐈 площадь поперечного сечения на входе в камеру смешения уменьшается, но увеличиваются потери. Следует учитывать также возможное возрастание 𝛌𝐈𝐈 при увеличении приведенной степени двухконтурности 𝒎пр . Исходя из этого, величина 𝛌𝐈 в стендовых условиях обычно выбирается равной 0,4…0,6, а 𝛌𝐈𝐈 назначается меньшей, чем 𝛌𝐈 (порядка на 0,2…0,3), с учетом увеличения 𝛌𝐈𝐈 при 39 дросселировании двигателя и с ростом скорости полета. По принятым значениям 𝛌𝐈 (𝒌г = 𝟏, 𝟑𝟑) и 𝛌𝐈𝐈 (𝒌в = 𝟏, 𝟒) с использованием таблиц ГДФ определяются 𝛑(𝛌𝐈 ), 𝒒(𝛌𝐈 ), 𝛑(𝛌𝐈𝐈 ) и 𝒒(𝛌𝐈𝐈 ), соответственно. Примечание: - приведенную скорость 𝛌𝐈 выгодно выбирать по верхнему пределу в интересах снижения габаритных размеров двигателя. Однако в этом случае при больших числах МН полета возможно «запирание» наружного контура (𝛑(𝛌𝐈𝐈 ) ≥ 𝟏); - в случае, если в дальнейшем 𝛑(𝛌𝐈𝐈 ) окажется больше или равно 1, необходимо скорректировать выбранное значение 𝛌𝐈 в сторону его снижения, но не выходя за рекомендуемый диапазон. 2. Определяется температура на выходе из камеры смешения 𝑻∗ +𝒎𝑻∗ 𝑻∗см = 𝐈𝟏+𝒎 𝐈𝐈 , (1.118) ∗ ∗ где m – степень двухконтурности; 𝑻𝐈 = 𝑻т - температура газа на входе в камеру смешения по внутреннему контуру (за турбиной); 𝑻∗𝐈𝐈 = 𝑻∗к НД - температура воздуха на входе в КСм по наружному контуру (на выходе из КНД). 3. Определяется полное давление на входе в камеру смешения по наружному контуру 𝒑∗𝐈𝐈 = 𝒑∗к НД 𝛔𝐈𝐈, (1.119) где 𝛔𝐈𝐈 = 0,93…0,95 – коэффициент восстановления полного давления в наружном контуре. 4. Рассчитывается геометрический параметр камеры смешения ∗ ̅ = 𝑭𝐈𝐈 ⁄𝑭𝐈 = 𝒒(𝛌𝐈𝐈 )𝒑𝐈𝐈∗ ⋅ 𝑭 𝒒(𝛌𝐈 )𝒑𝐈 𝑻∗𝐈 𝟏 √ 𝒎 𝑻∗𝐈𝐈 , (1.120) где 𝑭𝐈 и 𝑭𝐈𝐈 – площади на входе в камеру смешения по внутреннему и наружному контуру, соответственно; 𝒑∗𝐈 = 𝒑∗т (см. [1.77]). 5. Определяется площадь сечения внутреннего контура на входе в КСм 𝑮 √𝑻∗ 𝑭𝐈 = 𝒎 𝒑г ∗ 𝒒(𝛌𝐈 ), г 𝐈 𝐈 (1.121) ̅ определяется и по рассчитанному геометрическому параметру 𝑭 ̅ ⋅ 𝑭𝐈 . площадь сечения наружного контура на входе в КСм: 𝑭𝐈𝐈 = 𝑭 6. Путем осреднения значений давлений 𝒑∗𝐈 и 𝒑∗𝐈𝐈 определяется величина среднего давления 𝒑∗вх ср на входе в камеру смешения. Если осреднение осуществить по площадям, то 𝒑∗вх.ср = 𝒑∗𝐈 𝑭𝐈 +𝒑∗𝐈𝐈 𝑭𝐈𝐈 . 𝑭𝐈 +𝑭𝐈𝐈 40 (1.122) 7. Задаваясь значением 𝛔см = 𝟎, 𝟗 … 𝟎, 𝟗𝟒 реальных камер сложных геометрических экспериментальным путем) определяется осредненное по площади значение давлений камеру смешения, умноженное на см , т.е. 𝒑∗см = 𝒑∗𝐈 𝑭𝐈 +𝒑∗𝐈𝐈 𝑭𝐈𝐈 𝛔см 𝑭𝐈 +𝑭𝐈𝐈 = (см на практике для форм определяется величина р*см как р*I и р*II на входе в 𝒑∗𝐈 +𝒑∗𝐈𝐈 𝐹̅ 𝛔см . 𝟏+𝐹̅ (1.123) 8. Рассчитывается площадь миделевого сечения камеры смешения ̅ ). 𝑭см = 𝑭𝐈 (𝟏 + 𝑭 (1.124) 9. Определяется диаметр КСм 𝟒𝑭см . 𝛑 𝑫см = √ (1.125) 10. Последовательно определяются: длина КСм 𝑺см = 𝑫см; длина ФКС 𝑺ФКС = (𝟐 … 𝟐, 𝟓)𝑫см ; диаметр ФКС 𝑫ФКС = (𝟏, 𝟏 … 𝟏, 𝟏𝟓)𝑫см. 1.5. РАСЧЕТ РЕАКТИВНОГО СОПЛА Расчет реактивного сопла ТРДД(Ф)см следует выполнять для двух режимов: максимального и полного форсированного (если таковой имеется). Основная задача расчета сводится к определению геометрических параметров в сечениях кр-кр и с-с. Максимальный режим Критическое сечение кр-кр 1. Расход газа на входе в реактивное сопло соответствует суммарному расходу газа с учетом поведенного в ОКС расхода топлива 𝒈 𝑮см = 𝑮в𝚺 (𝟏 + т ). (1.126) 𝟏+𝒎 2. Определяется площадь критического сечения сопла 𝑮см √𝑻∗см , г см 𝒒(𝛌)кр 𝛔бф 𝛔кр 𝑭кр = 𝒎 𝒑∗ (1.127) где 𝛔бф = 0,89…0,93 – коэффициент восстановления полного давления в ФКС на бесфорсажном режиме; 𝛔кр = 0,97…0,99 - коэффициент восстановления полного давления на докритическом участке сопла; 𝒒(𝛌)кр = 𝟏 вследствие сверхкритического перепада давлений. 3. Рассчитывается диаметр критического сечения сопла 𝟒𝑭кр 𝑫кр = √ 41 𝛑 . (1.128) Срез сопла сечение с-с 4. Определяется располагаемая степень понижения давления в сопле 𝒑∗ 𝛑с расп = 𝒑см, (1.129) 𝑯 где 𝒑𝑯 – атмосферное давление на заданной высоте полета (в условиях стенда принять 𝒑𝑯 = 101325 Па). 5. По величине 𝛑с расп с использованием таблиц ГДФ (𝒌г = 𝟏, 𝟑𝟑) 𝟏 𝒆с определяется газодинамический комплекс (𝟏 − ) и рассчитывается скорость истечения газа из сопла 𝟏 𝒆с 𝒄с = 𝛗с √𝟐𝒄𝒑 г 𝑻∗см (𝟏 − ), (1.130) где 𝛗с = 0,97…0,98 – коэффициент скорости сопла. 6. Определяется статическая температура на срезе сопла ∗ 𝑻с = 𝑻см − 𝒄𝟐с 𝟐𝒄𝒑 г . (1.131) 𝑻 7. Определяется газодинамическая функция 𝛕(𝛌)с = 𝑻∗с и на ее см основе, с использованием таблиц ГДФ (𝒌г = 𝟏, 𝟑𝟑), находится величина 𝒒(𝛌)с , что позволяет рассчитать площадь сечения на срезе сопла 𝑮см √𝑻∗см . г см 𝒒(𝛌)с 𝛔бф 𝛔кр 𝑭с = 𝒎 𝒑 ∗ (1.132) 8. Рассчитывается диаметр сечения на срезе сопла 𝑫с = √ 𝟒𝑭с . 𝛑 (1.133) Полный форсированный режим Критическое сечение кр-кр 9. Определяется суммарный относительный расход топлива, подводимого в ОКС и ФКС 𝒈т 𝚺 = 𝒄п 𝚺 (𝑻∗ф −𝑻∗𝑯 ) 𝛈г 𝚺 𝑯 𝐮 , (1.134) где 𝑻∗ф - температура на выходе из форсажной камеры сгорания (см. ∗ задание); 𝒄п 𝚺 = f(𝑻∗ф ; 𝑻𝑯 ) – условная теплоемкость продуктов 42 сгорания определяется либо по таблицам ГДФ [1], либо по формуле 𝒄п 𝚺 =0,883+2,09∙10-4(𝑻∗ф – 0,46𝑻∗𝑯 ) кДж/(кг∙К); 𝑯𝐮 = 𝟒𝟐𝟗𝟎𝟎 … 𝟒𝟑𝟏𝟎𝟎 кДж/кг; 𝛈г 𝚺 = 0,88…0,92 – суммарный коэффициент полноты сгорания топлива. 10. Расход газа на входе в реактивное сопло соответствует суммарному расходу газа с учетом поведенного в ОКС и ФКС расхода топлива 𝒈т 𝚺 𝑮г ф = 𝑮в𝚺 (𝟏 + 𝟏+𝒎 ). (1.135) 11. Определяется площадь критического сечения сопла 𝑭кр ф = 𝒎 𝒑∗ 𝑮г ф √𝑻∗ф г см 𝒒(𝛌)кр 𝛔ф 𝛔кр , (1.136) где 𝛔ф = 0,85…0,89 – коэффициент восстановления полного давления в ФКС на форсированном режиме; 𝛔кр = 0,97…0,99 - коэффициент восстановления полного давления на докритическом участке сопла; 𝒒(𝛌)кр = 𝟏 вследствие сверхкритического перепада давлений. 12. Рассчитывается диаметр критического сечения сопла 𝑫кр ф = √ 𝟒𝑭кр ф 𝛑 . (1.137) Срез сопла сечение с-с 13. Определяется располагаемая степень понижения давления в сопле 𝛑с ф расп = 𝒑∗см 𝛔ф 𝛔кр 𝒑𝑯 , (1.138) где 𝒑𝑯 – атмосферное давление на заданной высоте полета (в условиях стенда принять 𝒑𝑯 = 101325 Па). 14. По величине 𝛑с ф расп с использованием таблиц ГДФ (𝒌г = 𝟏, 𝟑𝟑) определяется газодинамический комплекс (𝟏 − 𝟏 ) 𝒆с ф и рассчитывается скорость истечения газа из сопла 𝟏 𝒄с ф = 𝛗с √𝟐𝒄𝒑 г 𝑻∗ф (𝟏 − 𝒆 ), сф где 𝛗с = 0,97…0,98 – коэффициент скорости сопла. 15. Определяется статическая температура на срезе сопла 43 (1.139) 𝑻с ф = 𝑻∗ф − 𝒄𝟐с ф 𝟐𝒄𝒑 г . (1.140) 16. Определяется газодинамическая функция 𝛕(𝛌)с ф = 𝑻с ф 𝑻∗ф и на ее основе, с использованием таблиц ГДФ (𝒌г = 𝟏, 𝟐𝟓), находится величина 𝒒(𝛌)с ф , что позволяет рассчитать площадь сечения на срезе сопла 𝑭с ф = 𝑮г ф √𝑻∗ф 𝒎г 𝒑∗см 𝒒(𝛌)с ф 𝛔ф 𝛔кр . (1.141) 17. Рассчитывается диаметр сечения на срезе сопла 𝑫с ф = √ 𝟒𝑭с ф 𝛑 . (1.142) 18. Определяются: - длина первичных створок сопла (дозвуковая часть) 𝑺кр = (𝟎, 𝟐 … 𝟎, 𝟒)𝑫кр ф ; - длина сопла 𝑺РС = (𝟎, 𝟗 … 𝟏, 𝟏)𝑫с ф . 19. В соответствии с выбранным масштабом, вычерчивается схема КСм, ФКС и реактивного сопла. На схеме сплошными линиями вычерчивается схема сопла на максимальном режиме и штриховыми – на режиме «Полный форсированный». Завершающий этап выполнения разделов 1.4 и 1.5 заключается в формулировании вывода. Вывод должен содержать: - анализ изменения параметров потока по тракту камеры смешения, ФКС и реактивного сопла на максимальном и полном форсированном режиме; - сравнительный анализ рассчитанных газодинамических и геометрических параметров КСм с аналогичными параметрами двигателя-прототипа. По окончании поэлементного газодинамического и геометрического расчета ТРДД(Ф)см необходимо в выбранном масштабе на отдельном листе вычертить схему двигателя (см. рис. В1) и представить график изменения основных параметров потока (р*, Т*, с) по тракту двигателя. 44 Глава 2 РАСЧЕТ ХАРАКТЕРИСТИК ТРДД(Ф)см 2.1. РАСЧЕТ СТЕНДОВОГО РЕЖИМА ТРДД(Ф)см С целью предварительной оценки значений тяги и удельного расхода топлива ТРДД(Ф)см на максимальном и полном форсированном режиме в стендовых условиях при стандартных атмосферных условиях (САУ) проводится расчет его стендового режима. Исходные данные для расчета: Н=0; МН =0; 𝑻∗в = 𝑻𝑯 = 𝟐𝟖𝟖 𝐊; ∗ 𝒑в = 𝒑𝑯 = 𝟏𝟎𝟏𝟑𝟐𝟓 Па; σвх – выбирается из описания прототипа или определяется в соответствии со стандартной зависимостью σвх = f(МН) (см. приложение 1, рис.1). Расчет удобно вести в табличной форме (таблица 2.1). Если принять σвх = 1, то, по сути, в таблицу 2.1 сводятся основные данные из раздела 1. Тем не менее, учитывая важность влияния характеристик входного устройства на данные двигателя, необходимо скорректировать расчет при условии, что в действительности σвх < 1. Расхождение значений параметров в таблице 2.1 с параметрами, рассчитанными в разделе 1 не должно превышать 3…5%. № п/п Определяемая величина Размер -ность 1 2 3 𝒑∗в = 𝛔вх 𝒑𝑯 𝒑∗к НД = 𝒑∗в 𝛑∗к НД 𝒆∗к НД − 𝟏 ∗ 𝝉к НД = 𝟏 + 𝛈∗к НД 𝑻∗к НД = 𝑻в∗ 𝝉∗к НД 𝒑∗к ВД = 𝒑∗в ВД 𝛑∗к ВД Па Па 4 5 К Па 45 Т а б л и ц а 2.1 Знач Примечание ение σвх = f(МН) 𝒑∗в ВД = 𝒑∗к НД 6 7 8 № п/п 9 10 11 12 13 14 𝒆∗к ВД − 𝟏 𝛈∗к ВД 𝑻к∗ ВД = 𝑻∗к НД 𝝉∗к ВД 𝒆∗к НД − 𝟏 𝑳к НД = 𝒄𝒑 𝑻∗в 𝛈∗к НД 𝝉∗к ВД = 𝟏 + П р о д о л ж е н и е т а б л и ц ы 2.1 Размер Знач Примечание -ность ение ∗ 𝒆 − 𝟏 Дж/кг 𝑻∗в ВД = 𝑻∗к НД к ВД 𝑳к ВД = 𝒄𝒑 𝑻∗в ВД 𝛈∗к ВД ∗ ∗ 𝒄п (𝑻г −𝑻к ВД ) см. 1.4 𝒈т = (𝟏 − 𝒈охл ) 𝛈 г 𝑯𝐮 𝑻∗г = 𝑻∗г ВД Па см. 1.61 𝒑∗г ВД = 𝒑∗к ВД 𝛔ОКС 𝑳к ВД Дж/кг см. 1.62 𝑳т ВД = 𝟏 + 𝒈т − 𝒈охл 𝑳т ВД 𝑳т ВД К см. 1.63 𝚫𝑻∗ВД = = 𝒌г 𝒄𝒑 г 𝑹 𝒌г − 𝟏 г 𝚫𝑻∗ВД 𝟏 см. 1.64 𝟏− ∗ = ∗ ∗ 𝑻∗г ВД = 𝑻г∗ 𝒆 𝑻 ⋅𝛈 Определяемая величина т ВД г ВД т ВД 15 𝛑т∗ ВД = 𝒇(п. 𝟏𝟒) 16 𝒑∗г ВД 𝛑∗т ВД ∗ ∗ 𝑻т ВД = 𝑻г ВД − 𝚫𝑻∗ВД 𝑳к НД (𝟏 + 𝒎) 𝑳т НД = 𝟏 + 𝒈т − 𝒈охл 𝑳т НД 𝑳т НД 𝚫𝑻∗НД = = 𝒌г 𝒄𝒑 г 𝑹 𝒌г − 𝟏 г 17 18 19 К Дж/кг Па 𝒑∗т ВД = 46 Из [1] для 𝒌г = 𝟏, 𝟑𝟑 К Дж/кг см. 1.74 К см. 1.75 20 21 22 𝟏− 𝚫𝑻∗НД 𝒆∗т НД 𝑻∗г НД ⋅ 𝛈∗т НД 𝛑∗т НД = 𝒇(п. 𝟐𝟎) 𝟏 см. 1.76 = 𝑻∗т ВД = 𝑻г∗ НД 𝒑∗ Па 𝒑∗т НД = 𝛑∗г НД = 𝒑∗т т НД 23 № п/п 24 25 26 27 28 29 30 31 32 33 Из [1] для 𝒌г = 𝟏, 𝟑𝟑 𝒑∗г НД = 𝒑∗т ВД К 𝑻∗т НД = 𝑻∗г НД − 𝚫𝑻∗НД = 𝑻∗т П р о д о л ж е н и е т а б л и ц ы 2.1 Определяемая величина Размер Знач Примечание -ность ение ∗ 𝒑 г ВД 𝛑т∗ 𝚺 = ∗ = 𝛑∗т ВД 𝛑∗т НД 𝒑т НД 𝑻∗𝐈 + 𝒎𝑻∗𝐈𝐈 К см. 1.118 𝑻∗см = 𝑻∗𝐈 = 𝑻∗т 𝟏+𝒎 𝑻∗𝐈𝐈 = 𝑻к∗ НД ∗ ∗ Па см. 1.119 𝒑𝐈𝐈 = 𝒑к НД 𝛔𝐈𝐈 см. п.1 𝛌𝐈 , 𝛑(𝛌𝐈 ), 𝒒(𝛌𝐈 ) разд.1.4 см. п.1 𝛌𝐈𝐈 , 𝛑(𝛌𝐈𝐈 ),𝒒(𝛌𝐈𝐈 ) разд.1.4 см. 1.120 𝒒(𝛌𝐈𝐈 )𝒑∗𝐈𝐈 𝟏 𝑻∗𝐈 ̅ 𝒑∗𝐈 = 𝒑∗т √ 𝑭 = 𝑭𝐈𝐈 ⁄𝑭𝐈 = ⋅ 𝒒(𝛌𝐈 )𝒑∗𝐈 𝒎 𝑻∗𝐈𝐈 ̅ 𝒑∗𝐈𝐈 Па см. 1.123 𝒑∗𝐈 + 𝑭 𝒑∗см = 𝛔см ̅ 𝟏+𝑭 𝒑∗см см. 1.129 𝛑с расп = 𝒑𝑯 𝟏 см. п.5 (𝟏 − ) = 𝒇(𝛑с расп ) разд.1.5 𝒆с м/с см. 1.130 𝟏 𝒄с = 𝛗с √𝟐𝒄𝒑 г 𝑻∗см (𝟏 − ) 𝒆с 47 34 35 36 № п/п 37 38 39 40 41 42 43 𝒈т )𝒄 𝟏+𝒎 с 𝟑𝟔𝟎𝟎 ⋅ 𝑸 = 𝑯𝒖 𝛈г (𝟏 + 𝒎)𝑷уд 𝟑𝟔𝟎𝟎𝒈т = (𝟏 + 𝒎)𝑷уд 𝑷 = 𝑮см 𝑷уд 𝑷уд = (𝟏 + 𝑪уд м/с; Н⋅с кг Стенд V = 0 кг Н⋅ч 𝑮см см.1.126 H О к о н ч а н и е т а б л и ц ы 2.1 Размер Знач Примечание -ность ение При наличии форсажа 𝒑∗см 𝛔ф 𝛔кр см. 1.138 𝛑с ф расп = 𝒑𝑯 см. п.14 𝟏 (𝟏 − ) = 𝒇(𝛑с ф расп ) разд.1.5 𝒆 Определяемая величина сф 𝒄с ф = 𝛗с √𝟐𝒄𝒑 г 𝑻∗ф (𝟏 − 𝒈т 𝚺 = 𝟏 ) 𝒆с ф м/с ∗ 𝒄п 𝚺 (𝑻∗ф − 𝑻𝑯 ) 𝛈г 𝚺 𝑯𝐮 Н⋅с 𝑷уд ф = (𝟏 + 𝒈т 𝚺 )𝒄с ф м/с; кг кг Н⋅ч 𝟑𝟔𝟎𝟎𝒈т 𝚺 𝑷уд ф 𝑷ф = 𝑮г ф 𝑷уд ф 𝑪уд ф = Н см. 1.139 𝑇ф∗ из задания см. 1.134 см. п.9 разд.1.5 Стенд V = 0 𝑮г ф см. 1.135 2.2. РАСЧЕТ И ПОСТРОЕНИЕ ЛИНИЙ РАБОЧИХ РЕЖИМОВ НА ХАКТЕРИСТИКАХ КОМПРЕССОРОВ 48 При определении режимов совместной работы каскадов компрессоров и соответствующих турбин принимаются следующие допущения: − геометрические размеры турбин не регулируются; − площади сечений выхода камеры смешения не изменяются; − перепуск воздуха в компрессоре отсутствует; − перестроение воздушного потока связанное с изменением степени двухконтурности на нерасчетных режимах работы происходит за КНД, т.е. течение в КНД и его характеристики не зависят от изменения степени двухконтурности двигателя; − изменение общей степени понижения давления в турбине происходит только за счет изменения степени понижения давления в ТНД, т.е. 𝛑∗т ВД = const; − на форсажных режимах в ТРДДФсм сопло регулируется таким образом, что общая степень понижения давления в турбине 𝛑∗т 𝚺 = 𝛑∗т ВД 𝛑∗т НД не изменяется по отношению к бесфорсажным режимам при одинаковых условиях полета, положение линий рабочих режимов на характеристиках компрессоров при включении форсажа не изменяется. При принятых допущениях линии рабочих режимов (ЛРР) на характеристиках соответствующих компрессоров на максимальном режиме работы ТРДДФсм могут быть построены для трех основных случаев: 1) Площадь критического сечения сопла не изменяется (Fкр = const). Этому условию соответствует сохранение постоянным значения λсм за счет возрастания λII и снижения λI (𝛑∗т НД и 𝛑∗т 𝚺 , соответственно, снижаются) при снижении приведенной частоты вращения ротора низкого давления (РНД). 2) Общая степень понижения давления в турбине остается постоянной (𝛑∗т 𝚺 = const) при снижении приведенной частоты вращения РНД. Это условие требует увеличения площади критического сечения сопла пропорционально возрастанию приведенной скорости λсм на выходе из камеры смешения. 3) Общая степень понижения давления в турбине возрастает при снижении 𝒏НД пр . Выполнение этого условия требует еще большего увеличения площади критического сечения сопла, чем в случае 2. 49 В соответствии с принятым ранее допущением (𝛑∗т ВД = const) положение ЛРР на характеристике КВД не зависит ни от условий полета, ни от закона управления Fкр, поскольку ТВД «заперта» сопловым аппаратом первой ступени ТНД. В виду этого, порядок ее расчета (определения) для всех трех рассмотренных случаев управления Fкр не имеет отличий. Наибольшее распространение в современных ТРДДФсм получили законы управления Fкр, соответствующие случаям 1 и 2. В данной курсовой работе ЛРР на характеристике КНД строится из условия 𝛑∗т 𝚺 = const или Fкр = const (см. задание на выполнение курсовой работы). При выполнении работы рекомендуется пользоваться альбомом характеристик компрессоров [2], в котором положение ЛРР на характеристике КВД (при условии 𝛑∗т ВД = const) уже указано в табличной форме и, следовательно, отпадает необходимость ее расчета. С целью удобства использования данной характеристики ее необходимо вычертить на отдельном листе. Для расчета эксплуатационных характеристик двигателя помимо характеристики КВД с нанесенной на ней ЛРР потребуется еще выбор соответствующей программы управления. Предлагается, в соответствии с заданием, одна из трех программ управления: 1) Для боевых маневренных ЛА, выполняющих типовые задачи в области трансзвуковых скоростей и требующих высокой приемистости ̅ НД = 𝐜𝐨𝐧𝐬𝐭 = 100%. двигателя, рекомендуется программа управления 𝒏 Тогда: ̅ НД 𝒏 ∗ 𝑻∗в = 𝑻𝐇 = 𝟐𝟖𝟖 ⋅ (𝒏̅ НД пр 𝟐 ) ; (2.1) 𝑻∗к НД = 𝑻в∗ ⋅ 𝛕∗к НД ; 𝑻∗к НД 𝑻∗г = 𝑻∗г р 𝑻∗ к НД р 𝛕∗к ВД −𝟏 𝛕∗к ВД р −𝟏 ̅ ВД = 𝒏 ̅ ВД пр √ 𝒏 𝑻∗к НД 𝑻∗к НД р (2.2) ; (2.3) . (2.4) 2) Для боевых ЛА, выполняющих типовые задачи в области относительно малых сверхзвуковых скоростей, рекомендуется программа управления 𝑻∗г = 𝐜𝐨𝐧𝐬𝐭 = 𝑻∗г р . Тогда: 𝑻∗к НД = 𝑻∗к НД р 50 𝛕∗к ВД р −𝟏 𝑻∗г 𝛕∗к ВД −𝟏 𝑻∗г р ; (2.5) 𝑻∗в = 𝑻∗к НД /𝛕∗к НД; (2.6) 𝑻∗ ̅ НД = 𝒏 ̅ НД пр √ в ; 𝒏 𝟐𝟖𝟖 ̅ ВД = 𝒏 ̅ ВД пр √ 𝒏 𝑻∗к НД . 𝑻∗к НД р (2.7) (2.8) 3) Для боевых ЛА, выполняющих типовые задачи в области больших сверхзвуковых скоростей, рекомендуется программа ̅ ВД = 𝐜𝐨𝐧𝐬𝐭 = 100%. управления 𝒏 Тогда: ̅ ВД 𝒏 𝑻∗к НД = 𝑻∗к НД р ⋅ (𝒏̅ ВД пр 𝟐 ) (2.9) 𝑻∗в = 𝑻к∗ НД /𝛕∗к НД; 𝑻∗к НД 𝑻∗г = 𝑻∗г р 𝑻∗ к НД р 𝛕∗к ВД −𝟏 (2.10) ; (2.13) 𝛕∗к ВД р −𝟏 𝑻∗ ̅ НД = 𝒏 ̅ НД пр √ в . 𝒏 𝟐𝟖𝟖 (2.14) Для определения условий совместной работы функциональных элементов каскада низкого давления необходимо иметь характеристики КНД двух видов: ̅ НД пр ); − в обычных координатах 𝛑∗к НД = 𝒇(𝒒(𝛌в ), 𝒏 − в координатах 𝚫𝑻∗к НД 𝑻∗к НД ̅ НД пр, 𝛑к∗ НД ). = 𝒇(𝒒(𝛌к ), 𝒏 ̅ НД пр ) Перестроение характеристики КНД вида 𝛑∗к НД = 𝒇(𝒒(𝛌в ), 𝒏 в вид зависимости относительного подогрева воздуха в КНД 𝚫𝑻∗к НД 𝑻∗к НД от относительной плотности тока на выходе из него 𝒒(𝛌к ) можно ̅ НД пр) ряд точек выполнить взяв на характеристике 𝛑∗к НД = 𝒇(𝒒(𝛌в ), 𝒏 ∗ ̅ НД пр и 𝛑к НД . Далее для каждой с соответствующими значениями 𝒏 точки необходимо вычислить следующие значения: 𝑭 𝒒(𝛌к ) = 𝒒(𝛌в ) 𝑭в НД √𝝉∗к НД 𝛑∗к НД к НД 𝚫𝑻∗к НД 𝑻∗к НД = 51 𝝉∗к НД −𝟏 𝝉∗к НД , ; (2.15) (2.16) 𝝉∗к НД = 𝟏 + где Соотношение 𝑭в НД 𝑭к НД 𝒆∗к НД −𝟏 𝛈∗к НД . (2.17) известно из (1.16, 1.18). Перестроенная характеристика КНД будет иметь вид, соответствующий виду характеристики представленной на рис. 2.1. Для удобства ее использования она должна быть вычерчена на отдельном листе. Рис. 2.1. Характеристика КНД по относительной плотности тока на выходе из него Перед построением ЛРР на характеристиках КНД с использованием координат типа 𝚫𝑻∗к НД 𝑻∗к НД ̅ НД пр , 𝛑∗к НД ) = 𝒇(𝒒(𝛌к ), 𝒏 необходимо определить значение относительной плотности тока на выходе из КНД на расчетном («Максимал», стенд, САУ) режиме, т.е. значение q(λк)НД р. Это значение должно быть снято непосредственно с характеристики в координатах рис.2.1 в точке пересечения линии 52 ̅ НД пр = 𝟏𝟎𝟎 % с линией π*к НД = π*к НД р = π*кII опт. Если 𝒏 характеристика типа рис. 2.1 построена правильно, то снятое с нее значение q(λк)НД р будет совпадать со значением q(λк)НД, рассчитанном по выражению (1.16). Рабочая линия на характеристике КНД при условии ∗ 𝛑т 𝚺 = const строится с использованием трех уравнений, связывающих параметры КНД, КВД и степень двухконтурности на различных режимах: 𝒒(𝛌𝐈𝐈 ) , в )ВД 𝒎 = 𝐜𝐨𝐧𝐬𝐭 𝟏 𝒒(𝛌 где 𝐜𝐨𝐧𝐬𝐭 𝟏 = 𝒎р 𝒒(𝛌в )ВД р 𝒒(𝛌к )НД = 𝐜𝐨𝐧𝐬𝐭 𝟐 (𝟏 + 𝒎)𝒒(𝛌в )ВД, где 𝐜𝐨𝐧𝐬𝐭 𝟐 = 𝚫𝑻∗к НД 𝑻∗к НД = 𝐜𝐨𝐧𝐬𝐭 𝟑 τ∗к ВД −1 𝟏+𝒎 , где 𝐜𝐨𝐧𝐬𝐭 𝟑 = ( ; (2.18) 𝒒(𝛌𝐈𝐈 )р 𝒒(𝛌к )НД р (𝟏+𝒎р )𝒒(𝛌в )ВД р 𝟏+𝒎р 𝚫𝑻∗к НД 𝑻∗к НД ) . τ∗ −1 р к ВД р ; (2.19) (2.20) Относительная плотность тока во втором контуре на входе в камеру смешения 𝒒(𝛌𝐈𝐈 )р уже определена (см. п. 1.4). Значение 𝒒(𝛌𝐈𝐈 ) определяется по величине функции 𝛑(𝛌𝐈𝐈 ), которая, при условии 𝛑∗т 𝚺 = const, подсчитывается по уравнению 𝛑(𝛌𝐈𝐈 ) = 𝛑(𝛌𝐈𝐈 )р 𝛑∗к ВД р 𝛑∗к ВД . (2.21) Порядок построения ЛРР при условии 𝛑т∗ 𝚺 = const: 1. По уравнениям (2.21) и (2.18) определяется степень ̅ ВД пр = 𝟏𝟎𝟓 − 𝟕𝟓 % и заполняется двухконтурности m двигателя при 𝒏 строка 4 таблицы 2.2 (см. ниже). Далее, последовательно, для ̅ ВД пр = 𝟏𝟎𝟓, 𝟏𝟎𝟎, 𝟗𝟓, 𝟗𝟎, 𝟖𝟓, 𝟖𝟎, 𝟕𝟓 % по формулам (2.19) и (2.20) 𝒏 рассчитываются значения 𝒒(𝛌к )НД и 𝚫𝑻∗к НД . 𝑻∗к НД 𝚫𝑻∗к НД 2. Отложив найденные значения 𝑻∗к НД ̅ ВД пр = и 𝒒(𝛌к )НД для 𝒏 𝟏𝟎𝟓% на осях координат характеристики КНД определяется положение рабочей точки, как показано на рис. 2.2, и записываются ̅ НД пр (строка 5) и π*к НД (строка 6) в первый столбец значения 𝒏 таблицы 2.2. 3. Вычисляется степень подогрева воздуха в КНД по формуле 𝚫𝑻∗ 𝝉∗к НД = 𝟏 + 𝟏−𝚫𝑻к НД ∗ ⁄𝑻∗к НД ∗ к НД ⁄𝑻к НД 53 (2.22) и записывается полученное значение в первый столбец строки 7. ̅ НД пр и π*к НД 4. Перенеся найденные значения 𝒏 на характеристику КНД в обычных координатах, определяется положение рабочей точки и в этих координатах и, соответственно, 𝚫𝑲у НД (строка 17) и 𝛑∗к 𝚺 = 𝛑∗к НД ⋅ 𝛑∗к ВД (строка 8). ̅ ВД пр, 5. Проделав операции 1 – 4 для других значений 𝒏 формируется ЛРР на характеристике КНД и заполняются остальные столбцы таблицы 2.2. Рис.2.2. Определение режима работы КНД 6. Построив ЛРР КНД и выбрав программу управления [см. задание и выражения (2.1) – (2.14)], дополняется таблица 2.2. Остальные величины, входящие в таблицу 2.2, вычисляются по формулам: 54 𝑻∗к ВД = 𝑻∗к НД ⋅ 𝛕∗к ВД ; 𝑻∗т НД = 𝑻т∗ = 𝑻∗т р ⋅ 𝑻∗г ⁄𝑻∗г р ; 𝑻∗𝐈 +𝒎𝑻∗𝐈𝐈 ; 𝟏+𝒎 𝒄п (𝑻∗г −𝑻∗к ВД ) 𝑻∗см = 𝒈т = (2.25) (𝟏 − 𝒈охл ); (2.26) . (2.27) 𝛈г 𝑯 𝐮 𝒄п 𝚺 (𝑻∗ф−𝑻∗𝑯 ) 𝒈т 𝚺 = (2.23) (2.24) 𝛈г 𝚺 𝑯 𝐮 7. По результатам расчета строятся графики зависимостей 𝛑∗к НД , ̅ НД , 𝒏 ̅ ВД в зависимости от температуры 𝛑∗к 𝚺 , m, 𝑻∗г , 𝑻∗т , 𝑻∗см , 𝒈т , 𝒈т 𝚺 , 𝒏 на входе в двигатель 𝑇в∗, как показано рис.2.3. 55 Рис.2.3. Изменение основных параметров двигателя на максимальном (полном форсированном) режиме в зависимости от 𝑇в∗ Рабочая линия на характеристике КНД при условии 𝛌см = 𝐜𝐨𝐧𝐬𝐭 строится из следующих соображений: ̅ ВД пр, 1. С увеличением МН полета, вследствие падения 𝒏 происходит возрастание степени двухконтурности m, приводящее, в свою очередь, при условии 𝛌см = 𝐜𝐨𝐧𝐬𝐭 к увеличению λII и снижению λI. Уменьшение λI вызывает, соответственно, снижение 𝛑∗т НД и 𝛑∗т 𝚺 . 56 Расчеты показывают, что величина 𝛑т∗ 𝚺 практически линейно зависит ̅ ∗к КВД = 𝒑∗к ВД ⁄𝒑∗к НД. Тогда величина 𝛑∗т 𝚺 от отношения давлений 𝒑 может быть связана с расчетной величиной 𝛑∗т 𝚺 р выражением ̅∗ 𝒑 𝛑∗т 𝚺 = 𝛑∗т 𝚺 р [𝟏 + 𝛅 (𝒑̅∗к КВД − 𝟏)], (2.28) к КВД р ̅ ∗к КВД при где коэффициент δ (относительная производная 𝛑т∗ 𝚺 по 𝒑 𝛌см = 𝐜𝐨𝐧𝐬𝐭 ) зависит от степени двухконтурности mр и значения λI р на максимальном стендовом (расчетном) режиме, а также отношения ̅ ∗𝐈𝐈 = 𝑻 ̅ ∗𝐈𝐈 р = ̅ ∗𝐈𝐈 = 𝒑 ̅ ∗𝐈𝐈 р = 𝒑∗𝐈𝐈 ⁄𝒑∗𝐈 и температур 𝑻 полных давлений 𝒑 𝑻∗𝐈𝐈 ⁄𝑻∗𝐈 (см. примечания к строкам 25 – 29 табл. 2.1) на входе в камеру смешения на этом режиме. Для вычисления коэффициента δ ̅ ∗𝐈𝐈 р = первоначально рекомендуется определить его величину при 𝑻 𝟎, 𝟒, заданную графиком рис. 2.4. (используя, если необходимо, ̅ ∗𝐈𝐈 р ), а затем, если линейную интерполяцию значений δ по λI р и 𝒑 ̅ ∗𝐈𝐈 р ≠ 𝟎, 𝟒 внести поправку по следующей формуле: 𝑻 ̅ ∗𝐈𝐈 р − 𝟎, 𝟒). (2.29) ̅ ∗𝐈𝐈 р − 𝟏) ](𝑻 𝛅 = 𝛅𝟎,𝟒 + [𝟎, 𝟏𝟕𝟓 𝟑√𝒎р + 𝟎, 𝟓𝒎р (𝒑 ̅∗𝐈𝐈 р = 𝟎, 𝟒 ̅∗𝐈𝐈 р ) при 𝑻 Рис.2.4. Зависимость коэффициента 𝛅𝟎,𝟒 = 𝒇(𝒎р , 𝛌𝐈 р , 𝒑 57 2. Изменение λI влечет за собой изменение λт и, как указывалось выше, при неизменной геометрии камеры смешения – изменение 𝛑т∗ 𝚺. При этом плотность тока на входе в камеру смешения из первого контура 𝒒(𝛌𝐈 ) связана с 𝛑т∗ 𝚺 уравнением 𝟎,𝟖𝟖 𝛑∗ 𝒒(𝛌𝐈 ) = 𝒒(𝛌𝐈 )р ( т 𝚺⁄𝛑∗ ) . (2.30) т𝚺р 3. Используемые уравнения для построения ЛРР соответствуют уравнениям (2.18 – 2.21). Отличие состоит в том, что уравнения (2.20) и (2.21) должны быть заменены на уравнения (2.31) и (2.32): 𝚫𝑻∗к НД τ∗к ВД −1 ̅, = 𝐜𝐨𝐧𝐬𝐭 𝛃 (2.31) 𝟑 ∗ 𝚫𝑻∗к НД где 𝐜𝐨𝐧𝐬𝐭 𝟑 = ( 𝑻∗ к НД ) 𝑻к НД 𝟏+𝒎р 𝟏+𝒎 ; τ∗ −1 р к ВД р 𝛑(𝛌𝐈𝐈 ) = 𝐜𝐨𝐧𝐬𝐭 𝟒 где 𝐜𝐨𝐧𝐬𝐭 𝟒 = 𝛑(𝛌𝐈𝐈 )р 𝛑∗т р 𝛑(𝛌𝐈 )р 𝛑∗к ВД р 𝛑∗к ВД 𝛑∗т 𝛑(𝛌𝐈 ), (2.32) . ̅ в уравнении (2.31) учитывает перераспределение Коэффициент 𝛃 работы между ТНД и ТВД при изменении 𝛑∗т 𝚺 . Порядок построения ЛРР при условии 𝛌см = 𝐜𝐨𝐧𝐬𝐭: 1. По формуле (2.29) вычисляется значение коэффициента δ; ̅ ВД пр = 𝟏𝟎𝟓% и взяв из таблицы 2.2 2. Задав значение 𝒏 соответствующее значение 𝛑∗к ВД , определяется значение 𝛑∗т 𝚺 по формуле (2.28). Для удобства использования формула (2.28) может быть приведена к виду: 𝛑∗ 𝛑∗т 𝚺 = 𝛑∗т 𝚺 р [𝟏 + 𝛅 (𝛑∗к ВД − 𝟏)]. (2.33) к ВД р 3. По уравнениям (2.30) и (2.32), используя таблицы ГДФ, последовательно определяются значения 𝒒(𝛌𝐈 ), 𝛑(𝛌𝐈 ), 𝛑(𝛌𝐈𝐈 ) и 𝒒(𝛌𝐈𝐈 ), после чего по уравнению (2.18) вычисляется степень двухконтурности ̅ ВД пр. m при данном значении 𝒏 П р и м е ч а н и е. Если найденное по формуле (2.30) значение 𝒒(𝛌𝐈 ) оказывается больше единицы, то в расчете надо принять 𝒒(𝛌𝐈 ) = 𝟏, 𝟎 и такое значение 𝛑∗т 𝚺 , которое соответствует 𝒒(𝛌𝐈 ) = 𝟏, 𝟎 в формуле (2.30). 58 ̅: 4. Определяется значение коэффициента 𝛃 𝛑∗ 𝛑∗т НД = 𝛑∗т НД р 𝛑∗т 𝚺 ; (2.34) т𝚺р 𝟏 ̅= 𝛃 𝟏− ∗ 𝒆 т НД 𝟏 (𝟏− ∗ 𝒆 . (2.35) ) т НД р 5. По уравнениям (2.19) и (2.31) определяются значения 𝒒(𝛌к )НД и 𝚫𝑻∗к НД 𝑻∗к НД и на характеристике КНД находится точка, соответствующая ̅ ВД пр (см. рис. 2.2). Найденные для этой точки данному значению 𝒏 * ̅ НД пр, π к НД, 𝝉∗к НД , 𝚫𝑲у НД , 𝛑∗к 𝚺 = 𝛑∗к НД ⋅ 𝛑∗к ВД заносятся в значения 𝒏 таблицу 2.2. ̅ ВД пр, 6. Проделав операции 2 – 5 для других значений 𝒏 формируется ЛРР на характеристике КНД и заполняются остальные столбцы таблицы 2.2, причем в таблицу должна быть введена дополнительная строка для записи значений 𝛑∗т 𝚺 . 7. Построив ЛРР КНД и выбрав программу управления [см. задание и выражения (2.1) – (2.14), (2.23), (2.25), (2.26), (2.27)], дополняется таблица 2.2. 8. Значение 𝑻∗т НД вычисляется по следующим соотношениям: 𝑻∗т ВД = 𝑻∗г НД = 𝑻т∗ ВД р ⋅ 𝑻∗г ⁄𝑻∗г р ; (2.36) 𝑻∗г ∗ ∗ ̅; 𝚫𝑻НД = 𝚫𝑻НД р ∗ ⋅ 𝛃 (2.37) 𝑻г р 𝑻т∗ НД = 𝑻∗г НД − 𝚫𝑻∗НД = 𝑻∗т . (2.38) 9. По результатам расчета строятся графики зависимостей 𝛑∗к НД , ∗ ̅ НД , 𝒏 ̅ ВД в зависимости от температуры 𝛑к 𝚺 , m, 𝑻∗г , 𝑻∗т , 𝑻∗см , 𝒈т , 𝒈т 𝚺 , 𝒏 ∗ на входе в двигатель 𝑻в , как показано рис.2.3. Т а б л и ц а 2.2 № Определяемая ̅ 𝒏ВД пр, % п/п величина и ее 105 100 95 90 85 80 75 размерность 1 𝛑∗к ВД 2 𝒒(𝛌в )ВД 3 𝛕к∗ ВД 59 4 m № п/п Определяемая величина и ее размерность ̅ НД пр , % 𝒏 π*к НД 𝝉∗к НД ∗ 𝛑к 𝚺 = 𝛑∗к НД ⋅ 𝛑∗к ВД 𝑻∗в , К 𝑻∗к НД , К 𝑻∗к ВД = 𝑻к∗ НД ⋅ 𝛕∗к ВД , К 𝑻∗г , К 𝑻∗т , К 𝑻∗см , К 𝒈т 𝒈т 𝚺 𝚫𝑲у НД, % 𝚫𝑲у ВД, % ̅ НД , % 𝒏 ̅ ВД , % 𝒏 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 П р о д о л ж е н и е т а б л и ц ы 2.2 ̅ ВД пр, % 𝒏 105 100 95 90 85 80 75 2.3. РАСЧЕТ ВЫСОТНО-СОРОСТНЫХ ХАРАКТЕРИСТИК При расчете высотно-скоростных характеристик (ВСХ) ТРДД(Ф)см удобно использовать графики типа рис.2.3. Расчет ВСХ рекомендуется вести в порядке, указанном в таблице 2.3. В этой таблице строки 3, 4, 5 заполняются в соответствии с данными международной стандартной атмосферы. При этом диапазон чисел МН полета выбирается в соответствии с назначением и тактикотехническими данными ЛА, для которого проектируется двигатель. 60 Строка 6 заполняется в соответствии со стандартной (см. приложение 1, рис.1) или заданной зависимостью σвх = f(МН). Строки 8 – 13 заполняются с помощью графиков типа рис.2.3. 61 Т а б л и ц а 2.3 1 Н, км 0 2 3 4 5 6 7 8 9 10 11 12 13 14 15 МН V 𝑻∗в = 𝑻∗𝑯 𝒑∗𝑯 σвх 𝒑∗в = 𝛔вх 𝒑∗𝑯 𝛑к∗ НД 𝛑к∗ 𝚺 𝑻∗г m 𝑻∗см 𝒈т ∗ 𝒑к НД = 𝒑∗в 𝛑к∗ НД 𝒑∗к ВД = 𝒑∗в 𝛑к∗ 𝚺 𝒑∗к ВД 𝛔КС 𝒑∗т = 𝛑∗т 𝚺 ∗ ∗ 𝒑𝐈𝐈 = 𝒑к ВД 𝛔𝐈𝐈 ̅ 𝒑∗𝐈𝐈 𝒑∗𝐈 + 𝑭 𝒑∗см = 𝛔см ̅ 𝟏+𝑭 𝛑с = 𝒑∗см ⁄𝒑𝑯 0 16 17 18 19 𝑻𝑯 = 𝒑𝑯 = 𝒂𝑯 = 0,5 1,0 1,5 6 5 0,5 𝑻𝑯 = 𝒑𝑯 = 𝒂𝑯 = 1,0 1,5 2,0 11 0,5 1,0 𝑻𝑯 𝒑𝑯 𝒂𝑯 1,5 = = = 2,0 2,5 О к о н ч а н и е т а б л и ц ы 2.3 Н, км 0 МН 0 20 𝒄с = 𝛗с √𝟐𝒄𝒑 г 𝑻∗см (𝟏 − 21 𝑷уд = 𝒄с (𝟏 + 22 23 24 25 26 27 28 29 𝑻𝑯 = 𝒑𝑯 = 𝒂𝑯 = 0,5 1,0 1,5 𝟏 ) 𝒆с 𝒈т )−𝑽 𝟏+𝒎 𝟑𝟔𝟎𝟎𝒈т 𝑪уд = (𝟏 + 𝒎)𝑷уд 𝒑∗см 𝛔ф 𝛔кр 𝛑с ф = 𝒑𝑯 𝒄с ф = 𝛗с √𝟐𝒄𝒑 г 𝑻∗ф (𝟏 − 𝟏 ) 𝒆с ф 𝒈т 𝚺 𝑷уд ф = (𝟏 + 𝒈т 𝚺 )𝒄с ф − 𝑽 𝟑𝟔𝟎𝟎𝒈т 𝚺 𝑪уд ф = 𝑷уд ф 𝑷 = 𝑮см 𝑷уд 𝑷ф = 𝑮г ф 𝑷уд ф 7 5 0,5 𝑻𝑯 = 𝒑𝑯 = 𝒂𝑯 = 1,0 1,5 2,0 11 0,5 1,0 𝑻𝑯 𝒑𝑯 𝒂𝑯 1,5 = = = 2,0 2,5 При проведении расчетов для случая 𝛑∗т 𝚺 = const в строке 16 принимается 𝛑∗т 𝚺 = 𝛑∗т 𝚺 р. При условии 𝛌см = 𝐜𝐨𝐧𝐬𝐭 величина 𝛑∗т 𝚺 берется в соответствии с (2.33). По результатам расчета ВСХ двигателя представляются в графическом виде. Для высот Н > 11 км удельный расход топлива при условии неизменности коэффициента полноты сгорания топлива, как известно, не зависит от высоты полета. Что касается тяговых характеристик, то они пересчитываются по формуле 𝒑 𝑷𝑯>𝟏𝟏 = 𝑷𝑯=𝟏𝟏 𝒑𝑯>𝟏𝟏 , (2.39) 𝑯=𝟏𝟏 где 𝑷𝑯>𝟏𝟏 – тяга на высоте Н > 11 км при тех же числах МН, на которых взята тяга 𝑷𝑯=𝟏𝟏 на высоте Н = 11 км; 𝒑𝑯>𝟏𝟏 и 𝒑𝑯=𝟏𝟏 – давления на соответствующих высотах. Для дальнейшего расчета эксплуатационных ограничений ГТД необходимо произвести пересчет давлений за КВД (компрессором) 𝒑∗к ВД и на выходе из камеры смешения 𝒑∗см на высотах Н > 11 км по формулам: 𝒑 𝒑∗к ВД 𝑯>𝟏𝟏 = 𝒑∗к ВД 𝑯=𝟏𝟏 𝒑𝑯>𝟏𝟏 , (2.40) 𝒑 𝑯=𝟏𝟏 𝒑∗см 𝑯>𝟏𝟏 = 𝒑∗см 𝑯=𝟏𝟏 𝒑𝑯>𝟏𝟏. (2.41) 𝑯=𝟏𝟏 Полученные данные удобно свести в таблицу 2.4. Т а б л и ц а 2.4 1 Н, км 15 2 3 4 5 6 МН Р, Н Рф, Н 0,5 𝒑𝑯 = 1,0 𝒑𝑯 = 20 1,5 2,0 0,5 1,0 1,5 2,0 2,5 𝒑∗к ВД , Па 𝒑∗см , Па 2.4. РАСЧЕТ ОТНОСИТЕЛЬНЫХ ДРОССЕЛЬНЫХ ХАРАКТЕРИСТИК В рамках курсовой работы для построения дроссельных характеристик (ДХ) на бесфорсажных режимах используется приближенный метод, основанный на том, что относительные дроссельные характеристики ТРДД(Ф)см (т.е. относительное изменение удельного расхода топлива при изменении тяги в заданных условиях 6 полета) зависят главным образом от степени двухконтурности m и степени подогрева рабочего тела по полным температурам на 𝑻∗ максимальном режиме 𝚫∗м = г∗м, где 𝑻∗г м - температура газа перед 𝑻в турбиной на максимальном режиме. Остальные параметры двигателя сравнительно слабо влияют на относительные ДХ и в первом приближении могут не учитываться. Для построения приблизительных относительных ДХ воспользуемся расчетными графиками, представленными на рис. 2.5 и 2.6. На рис. 2.5 приведены относительные ДХ одноконтурных ТРД в ̅ уд = виде зависимости относительного удельного расхода топлива 𝑪 𝑪уд ̅ = 𝑷 на режимах ниже максимального от относительной тяги 𝑷 𝑪уд м 𝑷м при различных значениях 𝚫∗м . Индекс «М» и точка М соответствуют здесь максимальному режиму, т.е. такому режиму, для которого рассчитывались ВСХ на бесфорсажном режиме. Данные, представленные на рис. 2.5, являются обобщенными статистическими данными для одноконтурных двухвальных ТРД и одновальных ТРД, компрессоры которых регулируются за счет поворота лопаток ВНА и НА групп ступеней (т.е. перепуск воздуха не используется). 7 Рис.2.5. Относительные дроссельные характеристики ТРД На рис. 2.6 дана поправка к этим относительным характеристикам для двухконтурных ТРДД с различной степенью двухконтурности но стендовом режиме 𝒎𝟎 . По оси ординат здесь отложено значение ̅ уд = 𝑪 ̅ уд ТРДД − 𝑪 ̅ уд ТРД при данном значении 𝑷 ̅. разности 𝚫𝑪 ̅уд ТРД и ТРДД Рис.2.6. Различие в 𝑪 Порядок расчета и построения относительных ДХ ТРДД(Ф)см на бесфорсажных режимах следующий: 1. Характеристики рассчитываются для заданных (выбранных) значений высоты и числа МН полета. 2. Для заданных значений Н и МН определяется значение температуры 𝑻∗в (строка 4 табл. 2.3) и из расчета ВСХ берутся значения тяги Рм и удельного расхода топлива 𝑪уд м на максимальном режиме (строки 28 и 22 табл. 2.3, соответственно), а также значение 𝑻∗г (строка 10 табл. 2.3) для данного режима полета. 3. Для построения ДХ на режимах ниже максимала (т.е. на 𝑻∗ бесфорсажных режимах) вычисляется значение 𝚫∗м = 𝑻г∗м, задается в ̅ (например, 0,8; несколько значений относительной тяги двигателя 𝑷 0,6; 0,4 и 0,2) и с использованием рис. 2.5 определяется значение ̅ уд ТРД . Далее, по рис. 2.6 определяется поправка 𝚫𝑪 ̅ уд, после чего 𝑪 8 вычисляется значение тяги и удельного расхода топлива по дроссельной характеристике: ̅; 𝑷 = 𝑷м 𝑷 (2.42) ̅ уд ТРД − 𝚫𝑪 ̅ уд ). 𝑪уд = 𝑪уд м (𝑪 (2.43) По результатам расчета ДХ двигателя представляются в графическом виде. 2.5. РАСЧЕТ ЭКСПЛУАТАЦИОННЫХ ОГРАНИЧЕНИЙ ТРДД(Ф)см Для обеспечения устойчивой работы авиационных силовых установок во всем диапазоне высот и скоростей полета приходится вводить эксплуатационные ограничения режимов их работы, несмотря на то, что в области ограничений обычно ухудшаются тяговоэкономические характеристики силовой установки и, как следствие, летные характеристики ЛА. Реализация ограничений возлагается преимущественно на систему автоматического управления силовой установкой. В программах управления силовой установкой с ГТД предусматривается два основных типа эксплуатационных ограничений: по устойчивой работе функциональных элементов; по условиям прочности. Их расчет заключается в определении границ начала ограничений. Ограничения по устойчивой работе элементов силовой установки вводятся для обеспечения устойчивой работы сверхзвуковых входных устройств, компрессора, основной и форсажной камер сгорания. Рассмотрим некоторые из этих ограничений. Ограничение по устойчивой работе компрессора вводится в тех случаях, когда запас устойчивости 𝚫𝑲у одного из каскадов компрессора (для ТРДД(Ф)см обычно КНД) достигает своего минимально допустимого значения. На установившихся режимах ограничение по 𝚫𝑲у 𝐦𝐢𝐧 наступает при высоких значениях 𝒏пр , превышающих 100%, т.е. на повышенных режимах работы двигателя при низких значениях температуры 𝑻∗в . Такие условия характерны для зимней эксплуатации и при полетах на больших высотах с малыми скоростями, когда температура на входе в двигатель может достичь своего минимально допустимого значения 𝑻в∗ 𝐦𝐢𝐧. 9 Граница начала ограничений по 𝑻в∗ 𝐦𝐢𝐧 (𝒏пр 𝐦𝐚𝐱 ) определяется следующим образом: 1. Самостоятельно задается запас устойчивости КНД 𝚫𝑲у НД 𝐦𝐢𝐧, который для ТРДД(Ф)см находится в пределах 10…15%. 2. По данным табл. 2.2 строится график зависимости запаса устойчивости КНД 𝚫𝑲у НД (строка 17) от величины полной температуры на входе в двигатель 𝑻∗в (строка 9) с которого снимается значение температуры 𝑻∗в 𝐦𝐢𝐧 по заданному значению 𝚫𝑲у НД 𝐦𝐢𝐧. 3. По данным табл. 2.3 строится график зависимости полной температуры на входе в двигатель 𝑻∗в (строка 4) от числа МН полета (строка 2) для различных высот полета Н (строка 1) с которого снимаются значения МН огр по определенному выше значению температуры 𝑻∗в 𝐦𝐢𝐧 на рассматриваемых высотах полета. Следует помнить, что на высотах более 11 км МН>11 огр = МН=11 огр = const вследствие неизменности температуры 𝑻∗в = 𝑻∗𝑯 . 4. Полученные значения МН огр заносятся в табл. 2.5 в соответствии с данными которой на рис. 2.7 строится граница эксплуатационных ограничений работы двигателя по устойчивой работе компрессора (линия 1 – 1 на рис. 2.7). Т а б л и ц а 2.5 𝚫𝑲у НД 𝐦𝐢𝐧 =…. %; 𝑻∗в 𝐦𝐢𝐧 =…. К Н, км 0 5 11 МН огр Ограничение по устойчивой работе форсажной камеры сгорания сводится к определению диапазона высот и скоростей полета ЛА, в пределах которого не разрешается включение форсажа. Основным и наиболее часто встречающимся является ограничение по включению форсажа на больших высотах и малых скоростях полета. Надежное включение форсажа для ТРДД(Ф)см определяется величиной минимального давления 𝒑∗см 𝐦𝐢𝐧. Граница начала ограничений по 𝒑∗см 𝐦𝐢𝐧 определяется следующим образом: 1. Задаются значением 𝒑∗см 𝐦𝐢𝐧 = (𝟎, 𝟖 … 𝟏, 𝟎) ⋅ 𝟏𝟎𝟓 Па. 10 2. По данным табл. 2.3 (строка 18) и табл. 2.4 (строка 6) строится график зависимостей 𝒑∗см = f(МН, Н) с которого снимаются значения МН огр по заданному выше значению температуры 𝒑∗см 𝐦𝐢𝐧 на рассматриваемых высотах полета. 3. Полученные значения МН огр заносятся в табл. 2.6 в соответствии с данными которой на рис. 2.7 строится граница эксплуатационных ограничений работы двигателя по устойчивой работе форсажной камеры сгорания (линия 2 – 2 на рис. 2.7). Т а б л и ц а 2.6 Н, км МН огр 𝒑∗см 𝐦𝐢𝐧= …. Па 0 5 11 15 20 Ограничения по условиям прочности вводятся для сохранения допустимых значений коэффициентов запаса прочности во всех элементах конструкции ГТД при изменении условий полета самолета и режимов работы двигателя. Ограничение по максимально допустимому давлению за компрессором достигается на малых высотах и больших скоростях полета, т.е. при максимальных значениях расхода воздуха 𝑮в𝚺 . Рост 𝑮в𝚺 сопровождается возрастанием аэродинамических и вибрационных нагрузок на лопатках каскадов компрессора и турбины, ростом крутящих моментов на валах соответствующих роторов, а так же увеличением напряжений в корпусах двигателя. Для определения границы начала эксплуатационных ограничений работы двигателя по максимально допустимому значению за компрессором необходимо: 1. Задать значение 𝒑∗к ВД мах = (𝟏, 𝟓 … 𝟏, 𝟕)𝒑∗к ВД р, где 𝒑∗к ВД р определяется по данным табл.2.1 (строка 5). 2. По данным табл. 2.3 (строка 15) и табл. 2.4 (строка 5) строится график зависимостей 𝒑∗к ВД = f(МН, Н) с которого снимаются значения МН огр по заданному выше значению 𝒑∗к ВД мах на рассматриваемых высотах полета. Следует иметь в виду, что на высотах более 5 км данное ограничение, как правило, не наступает, поэтому обычно рассматриваются высоты от 0 до 5 км. 11 3. Полученные значения МН огр заносятся в табл. 2.7 в соответствии с данными которой на рис. 2.7 строится граница эксплуатационных ограничений работы двигателя по максимально допустимому значению давления за компрессором (линия 3 – 3 на рис. 2.7). Т а б л и ц а 2.7 𝒑∗к ВД мах = Н, км МН огр 0 …. Па 1 2 15 20 Ограничение по максимально допустимой температуре воздуха на входе в двигатель вводится из условия обеспечения прочности всех элементов проточной части компрессора и элементов двигателя, охлаждаемых воздухом, отбираемым из компрессора. Кроме того, существенное повышение 𝑻в∗ > 𝑻∗в 𝐦𝐚𝐱 неизбежно приведет к значительному снижению 𝒏пр, что может оказать негативное влияние на запас газодинамической устойчивости компрессора. На высотах более 11 км ограничение по 𝑻∗в 𝐦𝐚𝐱 (𝒏пр 𝐦𝐢𝐧) соответствует, как правило, ограничению по МН max = const, которое определяется предназначением ЛА. Граница начала ограничений по 𝑻в∗ 𝐦𝐚𝐱 определяется следующим образом: 1. Задается условие МН ≥ 11 огр = МН max = 2,5…3,0 в зависимости от назначения самолета. 2. По таблицам ГДФ [1] определяется величина τ(λ Н = 11)огр = f(МН max) на высоте 11 км. 3. Определяется максимально допустимая температура воздуха на входе в двигатель 𝑻∗в 𝐦𝐚𝐱 = 𝑻𝑯=𝟏𝟏 ⁄𝛕(𝛌𝑯=𝟏𝟏 )огр . 4. Определяются значения τ(λ Н)огр для высот менее 11 км 𝛕(𝛌𝑯<𝟏𝟏 )огр = 𝑻𝑯=𝟏𝟏 ⁄𝑻∗в 𝐦𝐚𝐱 . 5. По таблицам ГДФ [1] определяются величины МН < 11 огр = f(𝛕(𝛌𝑯<𝟏𝟏 )огр) на высотах менее 11 км. 12 6. Полученные значения заносятся в табл. 2.8 в соответствии с данными которой на рис. 2.7 строится граница эксплуатационных ограничений работы двигателя по максимально допустимому значению температуры воздуха на входе в двигатель (линия 4 – 4 на рис. 2.7). Т а б л и ц а 2.8 Н, км 0 3 5 9 11 𝛕(𝛌𝑯 )огр МН огр Построенные линии границ эксплуатационных ограничений режимов работы ГТД отштриховываются со стороны начала ограничений и подписываются как показано на рис. 2.7. Рис. 2.7. Границы эксплуатационных ограничений работы ТРДД(Ф)см По окончанию выполнения расчета эксплуатационных ограничений формулируются основные выводы по курсовой работе. Выводы должны содержать: 13 1. Инженерный анализ полученных геометрических и газодинамических данных ТРДД(Ф)см, их соответствие уровню современного двигателестроения. 2. Анализ изменения параметров по тракту двигателя с указанием причин изменения основных параметров с раскрытием физического смысла, возможного выхода рассматриваемых параметров за пределы ограничений. 3. Анализ условий совместной работы элементов ТКМ и обоснование выбора программы управления. 4. Инженерный анализ протекания ВСХ и ДХ, обоснование введения эксплуатационных ограничений 14 Приложение 1 Рис. П-1. Зависимость σвх = f(МН): 15 1 – дозвуковое входное устройство; 2 – сверхзвуковое входное устройство Приложение 2 РЕКОМЕНДУЕМЫЕ ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ, УЧИТЫВАЮЩИХ ПОТЕРИ В ЭЛЕМЕНТАХ ДВИГАТЕЛЯ, ПОКАЗАТЕЛЕЙ АДИАБАТЫ И ТЕПЛОЕМКОСТИ ГАЗА Приведенные ниже значения коэффициентов потерь и КПД элементов двигателя, которые рекомендуется использовать в расчетах характеристик ТРДД(Ф)см, даны в соответствии с их значениями, указанными в учебной и технической литературе. 1. КПД каскадов компрессоров на расчетном режиме рекомендуется принимать в соответствии с имеющимися их характеристиками. Справочно: двигатель Д-30Ф6: 𝛈∗к НД = 0,82, 𝛈∗к ВД = 0,85; двигатель АЛ-31Ф: 𝛈∗к НД = 0,81, 𝛈∗к ВД = 0,88; двигатель РД33-2С: 𝛈∗к НД = 0,82, 𝛈∗к ВД = 0,86. 2. КПД каскадов турбин (ТВД, ТНД) 𝛈∗т ВД(НД) = 0,86…0,915; КПД турбины в целом 𝛈∗т = 0,91…0,92. Справочно: двигатель Д-30Ф6: 𝛈∗т НД = 0,913, 𝛈∗т ВД = 0,884; двигатель АЛ-31Ф: 𝛈∗т НД = 0,86, 𝛈∗т ВД = 0,87; двигатель РД33-2С: 𝛈т∗ НД = 0,90, 𝛈∗т ВД = 0,86. 3. Коэффициент скорости для сопла 𝛗с = 0,97…0,98. 4. Коэффициенты сохранения полного давления: для основной камеры сгорания 𝛔ОКС= 0,92…0,95; во втором контуре 𝛔𝐈𝐈 = 0,93…0,95; в камере смешения 𝛔см = 𝟎, 𝟗 … 𝟎, 𝟗𝟒; в ФКС на форсированном режиме 𝛔ф = 0,85…0,89; на докритическом участке сопла 𝛔кр = 0,97…0,99. 5. Коэффициенты полноты сгорания топлива: для основной камеры сгорания 𝛈г = 0,97…0,98; суммарный коэффициент полноты сгорания топлива 𝛈г 𝚺 = 0,88…0,92. 6. Значения показателей адиабат и теплоемкостей рабочего тела: Дж для всех каскадов компрессоров 𝒌в = 𝒌 = 𝟏, 𝟒, 𝒄𝒑 = 𝟏𝟎𝟎𝟓 кг⋅К; для всех каскадов турбин и сопла на бесфорсажном режиме 𝒌г = 𝟏, 𝟑𝟑, 16 Дж 𝒄𝒑 г = 𝟏𝟏𝟔𝟎 кг⋅К; для сопла на форсажном режиме 𝒌г = 𝟏, 𝟐𝟓, Дж 𝒄𝒑 г = 𝟏𝟒𝟒𝟓 кг⋅К. 7. Доля воздуха, отбираемого на охлаждение от КВД: 𝑻∗г = 𝟏𝟐𝟎𝟎 … 𝟏𝟒𝟎𝟎 К - 𝒈охл = 𝟎, 𝟎𝟑 … 𝟎, 𝟎𝟒; 𝑻∗г = 𝟏𝟒𝟎𝟎 … 𝟏𝟔𝟎𝟎 К 𝒈охл = 𝟎, 𝟎𝟒 … 𝟎, 𝟎𝟖; 𝑻∗г = 𝟏𝟔𝟎𝟎 … 𝟏𝟖𝟎𝟎 К - 𝒈охл = 𝟎, 𝟎𝟖 … 𝟎, 𝟏. 8. Величины приведенных скоростей на входе в камеру смешения: 𝛌𝐈 = 0,4…0,6; 𝛌𝐈𝐈 = 0,2…0,3. 17 СПИСОК ЛИТЕРАТУРЫ 1. Таблицы и диаграммы теплофизических величин и газодинамических функций. – М.: Военное издательство, 1980. 2. Федоров Р.М. Альбом характеристик компрессоров. - М.: ВВИА им. проф. Н.Е. Жуковского, 1982. 18 ОГЛАВЛЕНИЕ Введение……………………………………………………………… Глава 1. Расчет размеров проточной части и параметров газового потока ТРДД(Ф)см………………..………………………… 1.1. Расчет осевого компрессора…………………………………... 1.1.1. Определение оптимальной степени повышения давления π*кII опт…………………………………………………………….. 1.1.2. Расчет КНД (вентилятора)………………………………. 1.1.3. Расчет КВД……………………………………………….. 1.2. Расчет газовой турбины……………………………………….. 1.2.1. Расчет турбины высокого давления (ТВД)…………….. 1.2.2. Расчет турбины низкого давления (ТНД)……………… 1.3. Расчет основной камеры сгорания……………………………. 1.4. Расчет камеры смешения и форсажной камеры сгорания….. 1.5. Расчет реактивного сопла……………………………………... Глава 2. Расчет характеристик ТРДД(Ф)см…………………….. 2.1. Расчет стендового режима ТРДД(Ф)см……………………… 2.2. Расчет и построение линий рабочих режимов на характеристиках компрессоров…………………………………………………. 2.3. Расчет высотно-скоростных характеристик…………………. 2.4. Расчет относительных дроссельных характеристик………… 2.5. Расчет эксплуатационных ограничений ТРДД(Ф)см………… Приложение 1………………………………………………………... Приложение 2………………………………………………………... Список литературы………………………………………………….. 19 3