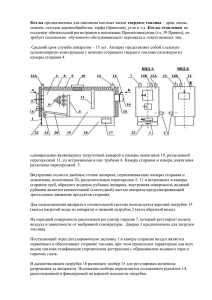

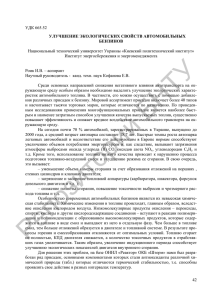

Министерство транспорта Российской Федерации Федеральное агентство воздушного транспорта «Омский лётно-технический колледж гражданской авиации имени А.В. Ляпидевского» филиал Федерального государственного бюджетного образовательного учреждения высшего образования «Ульяновский институт гражданской авиации имени главного маршала авиации Б.П. Бугаева» Цикловая методическая комиссия «Техническая эксплуатация летательных аппаратов» КУРСОВАЯ РАБОТА По дисциплине: «Конструкция двигателя ТВ2-117АГ, ТВ3-117ВМ вертолета Ми-8т, Ми-8АМТ (Ми-171)» Тема: «Камера сгорания двигателя ТВ2-117АГ и её ТО » РУКОВОДИТЕЛЬ: Преподаватель: Мельников С.Н. АВТОР РАБОТЫ: Курсант 351 уч. гр. Гудзев С.Н. Оценка__________________ Омск 2019 Содержание. Введение I. Пояснительная записка. 1.1. Назначение, основные технические данные и устройство камеры сгорания……………………………………………………………………………5 1.2. Физико-химические процессы, протекающие в камере сгорания…...........7 1.3. Организация процесса горения в камере сгорания………………………...9 1.4. Назначение и конструкция наружного корпуса диффузора камеры сгорания…………………………………………………………………………..15 1.5. Назначение и конструкция внутреннего корпуса диффузора……………16 1.6. Назначение и конструкция корпуса камеры сгорания………………........18 1.7. Назначение и конструкция жаровой трубы камеры сгорания…………...20 1.8. Техническое обслуживание камеры сгорания…………………………….24 1.9. Возможность неисправности камеры сгорания, анализ причин их возникновения, методы обнаружения, устранения и предупреждения……...26 Ⅱ. Расчётная часть. III. Заключение……………………………………………………………....... IV. Список используемой литературы………………………………......…. 2 Введение. Актуальность выбранной темы определяется тем, что камера сгорания (КС) двигателя ТВ2-117АГ относиться к числу главных элементов газотурбинных двигателей. Данной работе объектом исследования является камера сгорания двигателя ТВ2-117АГ. В камере сгорания происходит преобразования химической энергии в тепловую, посредством продуктивного сгорания топлива в потоке воздуха, который поступает из компрессора. Кроме того, камера сгорания создает потребность в воздухе для обогрева деталей входного тракта двигателя и воздуха отбираемого на нужды ПЗУ. В работе будет детально рассмотрено конструкция, основных технических данных и устройства камеры сгорания. При этом будет рассмотрены виды технического обслуживания (ТО), а также особенности работы и возможные неисправности КС. В курсовой работе методом исследования будет являться сбор, анализ и обобщение информации по данной теме, а также ее сравнение и освоение метода написания курсовой работы. В данном исследование изучается конструкция внутреннего корпуса диффузора, конструкция КС и жаровой трубы, а также процессы горения и физико-химические процессы которые протекают в КС. 3 I.Пояснительная записка 1.1 . Назначение, основные технические данные и устройство камеры сгорания. Камера сгорания (приложение А) двигателя состоит из наружного и внутреннего корпусов диффузора, корпуса камеры сгорания и жаровой трубы. Наружный корпус диффузора с корпусом камеры сгорания образуют, внешний контур проточной части, внутренний корпус диффузора образует внутренний контур проточной части камеры сгорания. Камера сгорания хорошо вписывается в габариты двигателя и имеет малые размеры, а вследствие применения титановых сплавов—малый вес. Такого типа камеры сгорания имеют относительно высокий коэффициент выделения тепла, малые гидравлические сопротивления и более равномерное температурное поле газа перед турбиной. 4 1.2 Физико-химические процессы, протекающие в камере сгорания. В камере сгорания ракетного двигателя происходит несколько физических и химических процессов. Сначала продукты сгорания проникают к стенкам камеры сгорания, происходит процесс физической адсорбции (при котором твердое вещество поглощает газ). Затем на поверхности стенок начинаются химические взаимодействия, хемосорбция (поглощение с образованием химических соединений), сублимация (переход твердого вещества в газообразное) и испарение. Продукты сгорания проникают внутрь теплозащитного покрытия и стенок камеры сгорания, вступая в химические взаимодействия. Горение является сложным возникновение, развитие физико-химическим процессом; его и полнота определяются особенностями и скоростями химических реакций, условиями тепло и массообмена в зоне пламени, а также теплоотдачей в стенки. Скорость процессов окисления и горения можно оценивать по скорости расходования исходных веществ (топлива или кислорода) либо по скорости повышения температуры или давления, что для практических целей более удобно. Горение протекает в газовой фазе. Для того чтобы окислительные реакции могли развиваться с достаточно высокими скоростями, жидкое топливо должно быть превращено в пар, а его пары перемешаны с воздухом. Наиболее быстро протекают процессы сгорания в однородных смесях, когда молекулы топлива равномерно распределены между молекулами кислорода. В неоднородных газовых смесях скорость горения в основном определяется скоростями взаимной диффузии паров топлива и воздуха, скорость же химических реакций приобретает второстепенное значение. Скорость горения жидкого топлива определяется скоростями его испарения и смешения образующихся паров с воздухом. 5 1.3. Организация процесса горения в камере сгорания. Сгоранием называется быстро протекающий химический процесс окисления топлива, сопровождающийся выделением большого количества тепла. Для организации эффективного сгорания топливо смешивают с воздухом в определенной пропорции, при этом образуется топливовоздушная смесь. Состав смеси принято характеризовать коэффициентом избытка воздуха, который представляет собой отношение количества воздуха, действительно поступившего для сгорания. Теоретически необходимым количеством воздуха называется минимальное количество воздуха в килограммах, потребное для полного сгорания 1 кг топлива. В зависимости от соотношения действительного количества :воздуха и теоретически необходимого смесь может быть: теоретической, богатой, бедной. Слишком «богатая» смесь не воспламеняется из-за недостатка кислорода, а слишком «бедная» – вследствие малой концентрации паров топлива. Для смесей однородного состава он и лежат в пределах коэффициента избытка воздуха от 0,4 до 1,4. Сжатый и подогретый в процессе сжатия воздух из компрессора поступает в камеру сгорания под давлением p=6,8 кГ/см2, при температуре t=264С, с осевой скоростью С2=100-120м/сек. Горение в быстро движущемся потоке связало с малой продолжительностью и поэтому весьма неустойчиво. Для стабилизации горения в диффузоре камеры сгорания осевая скорость воздуха снижается до 60—80 м/сек. Процесс сгорания топливо-воздушной смеси в камере сгорания двигателя должен быть организован так, чтобы обеспечить эффективное и полное сгорание топлива, его непрерывное и устойчивое горение и равномерное температурное поле на выходе из камеры сгорания с температурой газов, не 6 превышающей значений 950—1050С, допустимых для лопаток турбины. Эффективное и полное сгорание организуется при составе смеси, близком к «теоретическому» (а=1,05-1,15). При этом температура в области горения достигает 1900—2000°С. Устойчивое горение достигается созданием наилучших условий распыла топлива, испарения и перемешивания топлива с воздухом, а непрерывность горения — постоянным воспламенением вновь поступающей топливовоздушной смеси горячими продуктами сгорания. (Приложение Б) Снижение температуры газов до допустимой величины и равномерное температурное поле на выходе из камеры сгорания получают путем смешения горячих продуктов сгорания с воздухом. Поэтому в жаровой трубе создают две зоны: зону горения с коэффициентом избытка воздуха, близким к «теоретическому», и зону смешения продуктов сгорания с воздухом. С этой целью весь воздух, поступающий в камеру сгорания, разделяют на два потока: первичный, необходимый для сгорания всей или основной массы топлива, и вторичный, который, обтекая жаровую трубу снаружи, охлаждает ее элементы и подмешивается к продуктам сгорания, снижая температуру газов на выходе из камеры сгорания. Первичный поток воздуха направляется непосредственно в зону горения. Количество первичного воздуха составляет 20—25%общего расхода воздуха Основная часть воздуха в зону горения подводится через восемь завихрителей, вваренных в головки внутреннего обтекателя жаровой трубы, и частично воздух подводится с периферии через отверстия в стенках наружного обтекателя жаровой трубы. Воздух, проходя через завихрители, приобретает вращательное движение и под действием центробежных сил отбрасывается к периферии. В эту же зону через рабочие форсунки подаётся топливо в мелком распылённом виде. В закрученном и турбулизированном потоке воздуха в передней части жаровой трубы создаются наилучшие 7 условия перемешивания топлива с воздухом и его испарением. Чем мельче и равномернее распыляется топливо, тем большими, при прочих равных условиях, становится скорость распространения фронта пламени и полнота сгорания. Степень распыла топлива зависит от величины давления и устройства форсунок. С увеличением давления топлива степень его распыла увеличивается. Для повышения степени распыла на двигателе ТВ2-117 установлены центробежные двухканальные топливные форсунки с максимальным давлением топлива перед ними, достигающим 60 кГс/см2. В зону горения воздух поступает со скоростью 20—30 м/сек, не превышающей скорость распространения фронта пламени. Благодаря вращательному движению воздуха в центральной части жаровой трубы давление падает, т. е. образуются зоны пониженного давления. По мере продвижения газов вдоль оси их вращение под действием сил трения постепенно замедляется и, на конец, прекращается, и давление по сечению выравнивается. Вследствие наличия зоны пониженного давления появляются обратные токи газа. Возвратные вихревые течения горячих газов обеспечивают подвод тепла от зоны горения к вновь поступающей смеси и тем самым способствуют ее нагреву и испарению, а также непрерывному воспламенению и устойчивому горению. Вторичный поток воздуха в количестве 75—80% от общего расхода воздуха обтекает жаровую трубу снаружи. Часть вторичного воздуха проходит через установленными щели, в которые местах образованы соединения деталей рифлеными жаровой лентами, трубы, и обеспечивает эффективное плёночно-заградительное охлаждение стенок жаровой трубы. Основной поток вторичного воздуха проходит через два ряда наружных и два ряда внутренних отверстий в кольцах-секциях жаровой трубы и поступает в зону смешения. Здесь вторичный воздух, перемешиваясь с продуктами сгорания, снижает их температуру до требуемой величины. При этом он должен обеспечить размывание слоев слишком горячих 8 продуктов сгорания, создавая достаточно равномерное поле температур в газовом потоке, идущем к турбине. Кроме того, в зоне смешения происходит догорание продуктов неполного окисления и частиц несгоревшего топлива, если они выносятся из основной зоны горения. Вторичный воздух, обтекая снаружи жаровую трубу, образует теплоизолирующую прослойку между зоной высоких температур и внешним корпусом камеры сгорания и тем самым обеспечивает снижение температуры корпуса камеры сгорания. Для газотурбинных двигателей коэффициент избытка воздуха принято считать не по расходу первичного воздуха, необходимого для эффективного и полного сгорания топлива, а по общему расходу воздуха, проходящего через камеру сгорания двигателя, коэффициент избытка воздуха по общему расходу выбирается из условий получения допустимых значений температур газов перед турбиной. В этом случае α значительно выше «теоретического». Для полного сгорания 1 кг керосина необходимо затратить 14,6кг воздуха, то фактически через камеру сгорания для сжигания 1 кг керосина проходит 50—90 кг воздуха, т.е. общий коэффициент избытка воздуха будет равен α=3,5—6. Для каждой камеры сгорания существует оптимальное значение коэффициента избытка воздуха α, при котором коэффициенте выделения тепла имеет максимальное значение. При значительном отклонении состава смеси α от оптимального значения скорость сгорания настолько падает, что может произойти срыв пламени, т.е. выключение камеры. На значения α оказывают влияние давление р2, температура t2 и осевая скорость с2 воздуха а входе в камеру сгорания, которые зависят от числа оборотов ротора турбокомпрессора n, высоты Н и скорости V полета. Так, например, при уменьшении числа оборотов ротора турбокомпрессора уменьшаются давление и температура воздуха на входе в камеру сгорания. Снижение давления p₂ приводит к уменьшению степени турбулентности потока, ухудшению условий распыла 9 топлива и смесеобразования, неравномерности состава смеси в зоне гонения ухудшению воспламеняемости топливовоздушной смеси и снижению скорости её сгорания. Всё это способствует неустойчивому горению, а при определённых условиях ведёт к срыву пламени. При этом заметно сужаются пределы значений коэффициента избытка воздуха, при которых происходит устойчивое горение и уменьшается коэффициент выделения тепла, т.е. ухудшается полнота сгорания. Понижение температуры воздуха на входе в камеру сгорания приводит к ухудшению испарения топлива и снижению скорости сгорания, что снижает приделы значений α, при которых происходит устойчивое горение и уменьшает ᶓ. Снижение числа оборотов значительно сужает зону устойчивого горения. С увеличением высоты полёта снижаются давление и температура воздуха на входе в камеру сгорания и уменьшается секундный расход воздуха. При этом для поддержания температуры газов перед турбиной в заданных пределах появляется необходимость в соответствующем снижении расходов топлива. Так как площади проходных сечений форсунок остаются неизменными, то при снижении расходов топлива падает давление впрыска, т. е. ухудшается качество распыла топлива, что снижает устойчивость горения и полноту сгорания топлива и даже приводит к срывам пламени. Таким образом, с подъемом на высоту зона устойчивого горения сужается. Увеличение скорости воздуха на входе в камеру сгорания уменьшает время пребывания топливовоздушной смеси в зоне горения, при этом происходит вынос части топливовоздушной смеси в зону смешения и интенсивное ее охлаждение, что при определенной скорости может привести к прекращению процесса сгорания. Таким образом, увеличение скорости воздуха ухудшает полноту сгорания и сужает область устойчивого горения. Для удовлетворения требований, предъявляемых к камерам сгорания, выбираются ее определенные тип, форма и размеры. 10 1.4. Назначение и конструкция наружного корпуса диффузора камеры сгорания. Наружный корпус диффузора относится к числу силовых элементов двигателя, на который действуют газовые и инерционные силы веса силы и моменты от других узлов двигателя, а так же усилия возникающее от вибраций и результат неравномерного нагрева корпуса как по длине, так и по окружности. Наружный корпус диффузора сварной конструкции, представляет собой специально спрофилированную в форме у сеченного конуса обечайку выполненную из титанового сплава ВТ1-1с приваренными к ней фланцами изготовленными из титанового сплава ОТ4-1. Передним фланцем наружный корпус диффузора крепится к заднему корпусу компрессора, а задним фланцем к корпусу камеры сгорания. Взаимное центрирование корпусов обеспечивается с цилиндрическими буртиками и расточками, а герметизация смазкой плоскостей разъема специальной мастикой, приготовленной на лаке ГФ-024. Передним фланцем наружный корпус крепится к фланцу корпуса НА и ВСА 10 ступени компрессора, а задним фланцем – к корпусу СА I ступени ТК. Взаимная центровка корпусов обеспечивается цилиндрическими буртиками и расточками, а герметизация – смазкой плоскостей разъёма специальной мастикой. На обечайке наружного корпуса диффузора, в плоскостях, перпендикулярных оси двигателя, приварены фланцы и бобышки различного назначения. Так в первой плоскости, считая от переднего фланца имеются: вверху фигурный фланец угольника трубки подвода масла ко второй опоре; слева и справа четырёхугольные фланцы трубок сброса воздуха из пред масляных плоскостей второй опоры; внизу треугольный фланец трубки откачки отработавшего масла из второй опоры; внизу справа четырёхугольный фланец трубки отбора воздуха на нужды вертолёта (не используется). Во второй плоскости расположены три бобышки (вверху, слева и справа) для монтажа подвесок топливного 11 коллектора и внизу четырёхугольный фланец крепления дренажного клапана. В следующей плоскости девять бобышек для установки подвесок жаровой трубы. На четырёх подвесках установлены штуцеры для отбора воздуха: от левого верхнего к синхронизаторам мощности НР-40 обоих двигателей и к измерителю режимов ИР-117; от правого верхнего к воздушному фильтру автомата запуска НР-40 и от левого к эжектору ПЗУ. Нижний правый штуцер не используется. Вверху в полости за бобышками подвесок жаровой трубы, слева и справа от продольной оси к обечайке приварены фигурные фланцы для установки свечей зажигания СП-18-УА, а внизу бобышка штуцера дренажа. У заднего фланца справа чуть выше горизонтальной оси приварен четырёхугольный фланец для отбора горячего воздуха в противообледенительную систему двигателя. При ложных и неудачных запусках двигателя в нижней точке камеры сгорания собирается несгоревшее топливо, которое через штуцер дренажа по трубке отводится в дренажную систему двигателя. 12 1.5 Назначение и конструкция внутреннего корпуса диффузора. Внутренний корпус диффузора сварной конструкции выполнен из титанового сплава ОТ4-1 и представляет собой трубу с профилированной стенкой в передней части и раструбом в задней. Передним фланцем он крепится к внутреннему кольцу заднего корпуса компрессора, а задним к внутреннему ободу и кольцу металлокерамических вставок лабиринтного уплотнения турбины компрессора. Внутренний корпус диффузора своей передней профилированной стенкой совместно с обечайкой наружного корпуса диффузора образуют кольцевой диффузор, который снижает скорость воздуха в камере сгорания до оптимальной величины, что способствует более эффективному сжиганию топлива в ней. Профиль диффузора и состояние его поверхности, прежде всего определяют характер поля скоростей и давлений перед жаровой трубой и в конечном счете влияют на равномерность температурного поля газов перед турбиной. Сравнительно большая степень раскрытия кольцевого диффузора укорачивает камеру сгорания и двигатель в целом, однако она способствует более неравномерному распределению скоростей и давлений воздуха по сечениям при незначительных отклонениях потока.(Приложение В) Неточность изготовления узлов проточной части двигателя и наличие закрутки потока воздуха за компрессором диффузор. вызывают неравномерность потока на входе в В этом случае в диффузоре с большой степенью раскрытия возникают отрывы потока, что приводит к созданию неравномерного поля скоростей и давлений на входе в жаровую трубу, а это в свою очередь вызывает нестабильность и неравномерность температурного поля газов перед турбиной. Для стабилизации и выравнивания температурного поля газов перед турбиной на переднем поясе внутреннего корпуса диффузора выполнен кольцевой уступ, а в проточной части диффузора установлен кольцевой профилированный рассекатель. Кольцевой уступ стабилизирует отрыв потока в диффузоре, а профилированный рассекатель разделяет 13 диффузор на два кольцевых диффузора с меньшей степенью раскрытия. Это устраняет возможность срыва потока в диффузоре и способствует более равномерному распределению скоростей и давлений воздуха на входе в жаровую трубу. Кольцевой профилированный рассекатель восемью рёбрами соединен с внутренним корпусом диффузора. Рёбра своими полками приварены точечной сваркой к стенкам рассекателя и внутреннего корпуса диффузора. На профилированной части внутреннего корпуса диффузора выполнено четыре пары отверстий, а в рассекателе — четыре отверстия. Через эти отверстия проходят рубки подачи и откачки масла и трубки суфлирования масляной и предмасляных полостей задней опоры ротора компрессора. На внутренней поверхности внутреннего корпуса диффузора приварено кольцо, которое совместно с бандажной втулкой задней опоры ротора компрессора обеспечивает уплотнение. 14 1.6. Назначение и конструкция корпуса камеры сгорания. Корпус камеры сгорания относится к числу силовых элементов двигателя, воспринимающих те же нагрузки, что и наружный корпус диффузора (Приложение Г). Расчет на прочность оболочки корпуса камеры сгорания практически производится по избыточному давлению p₂изб, при этом определяют напряжения растяжения по образующей. Корпус камеры сгорания изготовлен из титанового сплава ОТ4-1 и представляет собой цилиндрическую, переходящую в задней части в конус обечайку с приваренными фланцами. Передним фланцем корпус камеры сгорания крепится к фланцу наружного корпуса диффузора, а задним к фланцу соплового аппарата турбины компрессора. Взаимное центрирование деталей обеспечивается цилиндрическими расточками и буртиками, а уплотнение по разъемам специальной мастикой, приготовленной на лаке ГФ-024. На наружной поверхности корпуса камеры сгорания расположены: справа вверху—кронштейн для крепления переходной коробки термопар; справа— треугольный фланец для крепления патрубка отбора горячего воздуха в противообледенительную систему двигателя; крепления блока дренажных клапанов. 15 внизу—кронштейн для .7. Назначение и конструкция жаровой трубы камеры сгорания. Жаровая труба является основной частью камеры сгорания. (Приложение Д) Она находится под воздействием потока газа с высокой температурой, доходящей на отдельных участках до 800- 1000С. Наиболее сильно нагревается средняя часть жаровой трубы, так как в ней заканчивается горение и только начинается смешение газов. Влияние газовых сил на прочность элементов жаровой трубы не учитывается вследствие небольших значений перепада давления воздуха. Основными нагрузками для жаровой трубы являются тепловые нагрузки, вызываемые неравномерностью разогрева стенок. Жаровая труба кольцевого типа представляет собой сварной узел, изготовленный из листовой жаропрочной стали ХН38ВТ. Она состоит из наружного и внутреннего обтекателей, восьми завихрителей, трех наружных и трех внутренних цилиндрических и конических колец. Наружный обтекатель выполнен штамповкой в форме полутора с образованными впереди восемью цилиндрическими головками. На внешней поверхности против головок наружный обтекатель имеет восемь отверстий с отбортовкой наружу для монтажа подвесок и два отверстия для воспламенителей. На внешней и внутренней стенках наружного обтекателя выполнены отверстия для прохода воздуха в зону горения. Количество и диаметр отверстии подбираются так, чтобы обеспечить значение коэффициента избытка воздуха в зоне горения, близким к единице. К внутренним стенкам наружного обтекателя через рифленые ленты точечной сваркой приварен внутренний обтекатель. Рифленые ленты образуют между стенками обтекателей узкие щели для прохода воздуха на охлаждение стенок. В головки внутреннего обтекателя вварено восемь завихрителей 1.Завихритель представляет собой устройство, которое обеспечивает закрутку и турбулизацию воздуха на входе в жаровую трубу, снижая скорость потока в зоне горения 16 и создавая наилучшие условия перемешивания топлива с воздухом, нагрева, испарения и воспламенения смеси, путем образования зон обратных токов. Он состоит из лопаток, штампованных из листового материала и приваренных к наружному кольцу и внутренней втулке. От числа лопаток и угла их установки зависит степень закрутки воздушного потока, а значит, и размеры зоны обратных токов. Во втулке завихрителя смонтировано два кольца: плавающее и ограничительное. В плавающее кольцо входит рабочая форсунка, которая не является силовым элементом, фиксирующим жаровую трубу в радиальном направлении. Подвижность плавающего кольца в радиальном направлении предотвращает выработку на корпусе рабочей форсунки при расширениях. Соединение наружного обтекателя с кольцами, а также колец, между собой осуществляется точечной сваркой внахлестку через рифленые ленты. В местах соединения обтекатели и кольца на задних кромках имеют температурные швы (компенсационные разрезы), предотвращающие появление трещин из-за неравномерного нагрева деталей жаровой трубы. Наружные и внутренние кольца образуют зону смешения. цилиндрических кольцах — наружных и внутренних, выполнены отверстия с отбортовкой внутрь. Отбортовка отверстий повышает прочность и жесткость стенки в зоне отверстий и улучшает охлаждение их кромок. Через эти отверстия вторичный воздух последовательно поступает в зону смешения. Количество и размеры отверстий в секциях жаровой трубы подобраны так, чтобы обеспечить хорошее перемешивание газов, наименьшую неравномерность нагрева стенок секций и выравнивание температурного поля газового потока перед турбиной. Неравномерность температурного поля приводит к неравномерному нагреву стенок жаровой грубы, а это в свою очередь вызывает коробление, образование трещин, нагарообразование и даже прогар. Поэтому очень важно обеспечить выравнивание температур и надежное охлаждение стенок жаровой трубы. Эффективное охлаждение стенок жаровой трубы, как отмечалось, осуществляется вторичным потоком воздуха, входящим внутрь жаровой трубы через четыре наружных и четыре 17 внутренних ряда щелей, образованных рифлеными лентами. Воздух, проходящий через щели в рифленых лентах, на выходе сливается в единую кольцевую воздушную пленку с пониженной температурой и, направляясь вдоль стенок, обеспечивает надежное пленочно-заградительное охлаждение. В целях создания теплоизоляции, выравнивания температуры по толщине стенок и предупреждения их от растрескивания и газовой коррозии внутренняя поверхность жаровой трубы покрывается специальной жаростойкой эмалью. Учитывая, что жаровая труба при работе двигателя нагревается значительно больше корпусов, то её крепление должно предусматривать возможность свободного расширения, при сохранении вполне определенного положения относительно корпусов камеры сгорания. Это достигается путем закрепления жаровой трубы в осевом и радиальном направлениях. Осевая установленными на фиксация наружном обеспечивается корпусе диффузора подвесками, в плоскости, перпендикулярной оси камеры сгорания, а радиальная спереди подвесками, сзади внутренним ободом турбины компрессора, который позволяет жаровой трубе свободно перемещаться в осевом направлении. Для устранения заедания при перемещениях жаровой трубы по внутренней обойме соплового аппарата турбины на внутреннем опорном кольце жаровой трубы установлено плавающее кольцо, которое от поворота зафиксировано стопором.(Приложение Ж) 18 1.8. Техническое обслуживание камеры сгорания. Как при оперативных, так и периодических видах практически сводится к тщательному визуальному осмотру её состояния. При этом особое внимание обращают на места приварки фланцев и штуцеров к корпусу камеры сгорания. При подозрении на трещину осмотр следует производить с помощью лупы. Трещины, пятна перегрева, коробления, вздутия на корпусе камеры сгорания не допускаются. В процессе технического обслуживания разрешается замена подвесок жаровой трубы. При необходимости замены нескольких подвесок, её следует производить по одной подвеске. Замена подвески, имеющей отбор воздуха, производится в следующей последовательности: Расконтрить и отвернуть накидную гайку трубопровода; Расконтрить и ослабить крепление этого трубопровода в колодках (хомутах) крепления и затяжку гайки его противоположного конца. Отвести трубопровод в сторону; Вывернуть штуцер; В отверстие подвески от руки ввернуть винт М5 и за головку этого винта с помощью плоскогубцев вынуть подвеску; Сопрягаемые торцы подвески и фланца камеры сгорания, а также сопрягаемые резьбы штуцера и фланца камеры сгорания обезжирить бензином или ацетоном с помощью кисти и просушить их на воздухе в течение 5…10 минут; На обезжиренный торец подвески тонким слоем нанести герметик ВГО-1; Установить подвеску в отверстие фланца камеры сгорания; Вывернуть винт из подвески ; На резьбу штуцера нанести смазку ЖС; Установить штуцер в отверстие фланца камеры сгорания и завернуть его от руки; Подвести трубопровод к штуцеру и навернуть от руки накидную гайку этого трубопровода; Окончательно затянуть штуцер, накидные гайки трубопровода, закрепить их в колодках (хомутах) крепления. Законтрить проволокой штуцер, гайки трубопровода, колодки. 19 Не раннее чем через 1 час после окончания монтажа подвески необходимо произвести опробование двигателя на режиме малого газа в течение 3…5 минут, после останова проверить герметичность штуцера подвески, трубопровода и мест его крепления. 20 1.9. Возможность неисправности камеры сгорания, анализ причин их возникновения, методы обнаружения, устранения и предупреждения. Вследствие особенностей протекания рабочего процесса и значительных механических и тепловых нагрузок в процессе эксплуатации газотурбинных двигателей возможно появление дефектов деталей и нарушение работы камеры сгорания. Характерными из них являются. Срыв пламени и прекращение горения топливовоздушной смеси, происходящее вследствие помпажа компрессора, резкого уменьшения секундного расхода воздуха при попадании на вход в двигатель посторонних предметов, уменьшения давления топлива перед форсунками ниже допустимой величины, резкого уменьшения режима работы двигателя, особенно на большой высоте. Определяется дефект по самовыключению двигателя. Прогар жаровой трубы и корпуса камеры сгорания может происходить по следующим основным эксплуатационным причинам: помпажные явления в компрессоре приводят к тому, что в отдельные зоны камеры сгорания подводится недостаточное количество воздуха. При этом на деталях жаровой трубы отлагается толстый слой сажи и кокса из-за неполного сгорания топлива. Нагар изолирует металлическую поверхность жаровой трубы от охлаждающего воздуха и создаёт в ней большие местные перегревы. Это вызывает появление местных температурных напряжений, коробление, трещины и прорыв газов с высокой температурой во вторичный воздушный поток. Аналогичное явление может вызвать применение сортов топлива, не рекомендуемых для данного типа двигателя. Превышение установленного времени работы на форсированных режимах или работы двигателя на температурном режиме выше допустимого; Засорение или обгорание топливной форсунки, а также неудовлетворительный распыл топлива, вследствие чего факел пламени направлен параллельно оси камеры сгорания и может достигать секций жаровой трубы. Деформация жаровой 21 трубы, корпуса, камеры сгорания и, как следствие, прогар и появление трещин происходят по следующим эксплуатационным причинам: Запуск двигателя, в условиях низких температур (ниже-25C) , без предварительного подогрева от аэродромного подогревателя, резкие тепловые удары в двигателе, возникающие при выводе непрогретого двигателя на повышенный режим или выключения двигателя без предварительного режиме малого охлаждения на газа, превышение установленного времени работы на форсированных режимах или работа двигателя на температурном режиме выше допустимого. Нарушение работы камеры сгорания в полёте приводит к уменьшению мощности двигателя и увеличению регуляторами поддержания мощности подачи топлива в двигатель. Поэтому значительно увеличивается температура газов перед турбиной. Если нарушение работы камеры сгорания сопровождается прогаром жаровой трубы и корпуса, то возможно возникновение пожара и срабатывание противопожарной системы. При обнаружении этого явления двигатель нужно выключить. В процессе технического осмотра вероятность прогара корпуса определяется по наличию явно концентрированных мест цветов побежалости или трещин. Общее изменение окраски корпусов камеры сгорания, выполненных из титановых сплавов, в процессе эксплуатации не является признаком перегрева, а является свойством сплавов. Профилактическими мероприятиями, направленными на предупреждение вышеизложенных дефектов являются: строгое выполнение основных правил технической и лётной эксплуатации двигателя; применение установленных сортов топлива тщательный контроль основных работоспособность двигателя. 22 параметров, определяющих Глава Ⅱ. Расчетная часть курсовой работы Определить тепло-напряженность камеры сгорания двигателя ТВ2- 117АГ Тепло-напряженность (q) камеры сгорания определяется по формуле: q= 𝑞= 𝝃∗𝑯𝒖 ∗𝑮т 𝑽𝒌𝒄 ∗𝑷𝟐 ( 𝒌Дж м𝟐 𝟐Па ) 0,96 ∗ 43260 ∗ 320 𝐤Дж = 11,5( 𝟐 ) 12,56 ∗ 91642 м 𝟐Па 𝝃 –коэффициент, характеризующий потери тепла в камере сгорания 𝝃=0,96 – 0,98 𝑯и − теплотворная способность топлива (кДж/кг) для керосина 𝐻и 𝑯и = 43260 кДж/кг 𝐺𝑇 - часовой расход топлива 𝑉𝐾𝐶 -объем камеры сгорания 𝑃2 -давление воздуха на входе в камеру сгорания 𝑃2 =𝑃1 *ПСК 𝑃1 -давление воздуха на входе в компрессор (из техописания двигателя) В полете 𝑃1 = 𝑃𝐻 ∗ ПСК 𝑃н -статическое давление воздуха на заданной высоте полета ПСК = (1 + 0,2М2 )3,5 М= 𝑉пол а ПСК -скоростная степень повышения давления 23 𝑉пол - скорость полета (м/сек) а- скорость звука (м/сек) на заданной высоте Ответ: тепло-напряженность (q) камеры сгорания равно 11,5 24 𝒌Дж м𝟐 𝟐Па III. Заключение. При выполнении данной курсовой работы мною была рассмотрена конструкция и особенности технической эксплуатации камеры сгорания двигателя ТВ2–117АГ. В ней я выяснил, что камера сгорания двигателя обеспечивает сжатие поступающего из атмосферы воздуха и подачу его в камеру сгорания в количестве, необходимом для его нормальной работы на всех режимах и при любых условиях окружающей среды. Камера сгорания, кроме того обеспечивает, потребность в воздухе для обогрева деталей входного тракта двигателя, а также воздуха отбираемого на нужды ПЗУ и уплотнение предмасленых полостей опор двигателя. Также я изучил и убедился в том, что конструкция рассмотренной мной камеры сгорания удовлетворяет многие параметры и требования, предъявляемые к ответственным конструктивным узлам двигателя летательного аппарата. Техническое обслуживание камеры сгорания производится согласно действующему регламенту. Основными методами контроля состояния камеры сгорания являются: осмотр со стороны входа в двигатель лопаток первых ступеней; осмотр через специально предусмотренные отверстия в корпусе средних ступеней компрессора; контроль уровня вибраций конструкции на земле; контроль за временем выбега роторов после выключения двигателей и пр. При внешнем осмотре конструктивных элементов и агрегатов камеры сгорания необходимо убедится в отсутствии их механических повреждений, надежности крепления. К наиболее возможным неисправностям камеры сгорания относятся: износ и разрушение подшипников опор, износ и разрушение масло уплотнений. 25 IV.Список используемой литературы: 1. Богданов А.Д. Хаустов И.Г. Авиационный турбовинтовой двигатель ТВ2-117АГ -М., Транспорт 1979г.,-369 с. 2. НТЭРАТ ГА-93 Департамент воздушного транспорта МТ России. М., 1994 г.,-365 с. 3. Регламент. Технического обслуживания вертолета Ми-8. Часть-1. М., «Воздушный транспорт» 1993г.,-119 с. 4. Регламент. Технического обслуживания вертолета Ми-8. Часть-2. М., «Воздушный транспорт» 1993г.,-52 с. 5. «Технологические указания по выполнению регламентных работ на вертолете Ми-8» Периодические формы технического обслуживания, «Воздушный транспорт» -М., 1994г.,-230 с. 6. Кеба И.В. Летная эксплуатация вертолетных газотурбинных двигателей. -М., Транспорт 1976г.,-229 с. 7. Данилов В.А. Вертолет Ми-8: устройство и техническое обслуживание. -М., Транспорт, 1988г. -278 с. 8. Фельдман Е.Л., Данилейко Г.И., Капустин Л.Н. Основы конструкции авиационных двигателей. -М., Транспорт, 1970г.,-272 с. 9. Методические указания по выполнению курсовой работы «Конструкция двигателя вертолета Ми-8,Ми-8АМТ(Ми-171)» по МДК 01.01. Техническая эксплуатация и ремонт летательных аппаратов и двигателей для курсантов специальности 25.02.01 «Техническая эксплуатация летательных аппаратов и двигателей». /сост. С.Н. Мельников/ ОЛТК ГА- филиал УВАУ ГА(И) -Омск,2014г.,- 48 с. 10. Методические указания для разработки методических рекомендаций по выполнению курсовых работ /сост. Т.А. Григорец/ ОЛТК ГА- филиал УВАУ ГА(И) -Омск, 2016г.,- 25 с. 11. ГОСТ 7.32-2001 26 27