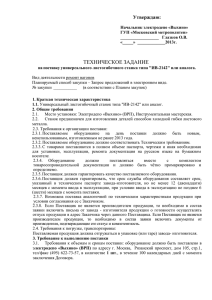

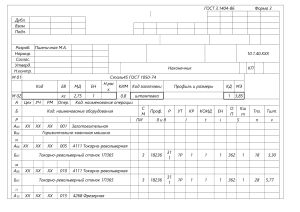

Областное государственное бюджетное профессиональное образовательное учреждение «Рязанский политехнический колледж» Курсовая работа По ПМ.04 Проектирование и конструирование изделий из древесины и древесных материалов. Тема: Технологическая подготовка производства по изготовления лестницы Выполнил студент 4-го курса группы №47 Тимошин К.И. Проверил преподаватель Берёзкина Н.А Работа допущена к защите с оценкой …………………………………… Рязань 2021 Содержание Введение 1. Структурный анализ изделия 2. Описание технологического процесса 3. Выбор оборудования 4. Спецификация материалов 5. Расчет материалов 6. Расчет оборудования Заключение Список литературы Лист Введение Люди издавна пытались украсить свой дом. Не меньшим дополнением в доме была красивая и крепкая лестница. Лестницы которые богато выглядели, имели резные столбы, являлись отличительной особенностью многих русских домов. Лестницы являются не только функциональным дополнением в каждом доме, но и декоративным предметом роскоши и настоящим произведением искусств. Лист Техническое описание изделия Лестница – важнейший элемент дизайна интерьера. Она должна быть прочной, безопасной и удобной. Лестницы для частного дома – это не только необходимость, но и красота, привлекательность. Изготовлена из древесины дуба ГОСТ 2695-83 Состоит из следующих сборочных единиц: 9 ступеней, 1 поручень, 5 балясин, 1 поручень, 2 тетивы. Ступени состоят из 3 брусьев склееных в щит с применением клея ГОСТ 30535-97. Поручень склеивается из 2 заготовок между собой на зубчатый стык с применением клея ГОСТ 30535-97. Балясины склеивается из 2 заготовок между собой на зубчатый с применением клея ГОСТ 30535-97. Ступени соединяются с тетивой на паз с применением клея ГОСТ 30535-97. Балясины соединяются с тетивой и поручнем на паз с применением клея ГОСТ 30535-97 Для отделки используется полиакриловый лак (ГОСТ 31093-2003). Лист Описание технологического процесса Изготовление ступеней. 1)распиливаем доски хвойных пород (сосна ГОСТ 8486-86), в нужный размер по ширине. Применяемое оборудование : круглопильный станок для продольной распиловки ЦДК-4. Режущий инструмент : круглая плоская пила для продольной распиловки ГОСТ 980-80. 2)распиливаем заготовки поперек волокон в нужный размер по длине. Применяемое оборудование : круглопильный станок для поперечной распиловки ЦПА-40. Режущий инструмент : круглая плоская пила для поперечной распиловки ГОСТ 980-80. 3)строгание заготовок. Применяемое оборудование : фуговальный станок JET JJ-8-M. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 7097-78. 4) склеивание заготовок между собой на зубчатый стык. Применяемое оборудование: Ваймы, Tytan D3 Режим склеивания: 1)Нанесения клея 2) Открытая выдержка 10-30 минут 3) Закрытая выдержка – соединение склеиваемых поверхностей по времен от 30 минут 4) Запрессовывание – время выдержки под давлением от 2 до 6 5) Свободная выдержка до механической обработки Лист 5) строгание в размер по толщине. Применяемое оборудование : рейсмусовый станок JET JWP-12. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 6567-75. 6)строгание в размер по толщине. Применяемое оборудование : рейсмусовый станок JET JWP-12. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 6567-75. 7) фрезерование по контуру Применяемое оборудование : фрезерный станок JET JWS-34 KX Режущий инструмент : фреза ГОСТ 11290-80. 8) Применяемое оборудование : шлифовальный станок JET 10-20 plus. Режущий инструмент : шлифовальная лента ГОСТ 12439-79. Изготовление поручня. 1)распиливаем доски хвойных пород (сосна ГОСТ 8486-86), в нужный размер по ширине. Применяемое оборудование : круглопильный станок для продольной распиловки ЦДК-4. Режущий инструмент : круглая плоская пила для продольной распиловки ГОСТ 980-80. 2)распиливаем заготовки поперек волокон в нужный размер по длине. Применяемое оборудование : круглопильный станок для поперечной распиловки ЦПА-40. Режущий инструмент : круглая плоская пила для поперечной распиловки ГОСТ 980-80. Лист 3)строгание заготовок. Применяемое оборудование : фуговальный станок JET JJ-8-M. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 7097-78. 4)строгание в размер по толщине. Применяемое оборудование : рейсмусовый станок JET JWP-12. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 6567-75. 5) склеивание заготовок между собой на зубчатый стык. Применяемое оборудование: Ваймы, Tytan D3 Режим склеивания: 1)Нанесения клея 2) Открытая выдержка 10-30 минут 3) Закрытая выдержка – соединение склеиваемых поверхностей по времен от 30 минут 4) Запрессовывание – время выдержки под давлением от 2 до 6 5) Свободная выдержка до механической обработки 6)строгание в размер по толщине. Применяемое оборудование : рейсмусовый станок JET JWP-12. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 6567-75. 7) фрезерование по контуру Применяемое оборудование : фрезерный станок JET JWS-34 KX Режущий инструмент : фреза ГОСТ 11290-80. 8)Выбираем пазы для балясин Применяемое оборудование: Цепно-долбежный станок (МС40) Режущий инструмент: Пильная цепь (ГОСТ Р 50692-94) 9) шлифование заготовок Применяемое оборудование : шлифовальный станок JET 10-20 plus. Режущий инструмент : шлифовальная лента ГОСТ 12439-79. Лист Изготовление тетивы. 1)распиливаем доски хвойных пород (сосна ГОСТ 8486-86), в нужный размер по ширине. Применяемое оборудование : круглопильный станок для продольной распиловки ЦДК-4. Режущий инструмент : круглая плоская пила для продольной распиловки ГОСТ 980-80. 2)распиливаем заготовки поперек волокон в нужный размер по длине. Применяемое оборудование : круглопильный станок для поперечной распиловки ЦПА-40. Режущий инструмент : круглая плоская пила для поперечной распиловки ГОСТ 980-80. 3)строгание заготовок. Применяемое оборудование : фуговальный станок JET JJ-8-M. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 7097-78. 4)строгание в размер по толщине. Применяемое оборудование : рейсмусовый станок JET JWP-12. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 6567-75. 6)строгание в размер по толщине. Применяемое оборудование : рейсмусовый станок JET JWP-12. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 6567-75. 7) фрезерование по контуру Применяемое оборудование : фрезерный станок JET JWS-34 KX Режущий инструмент : фреза ГОСТ 11290-80. Лист 8) шлифование заготовок. Применяемое оборудование : шлифовальный станок JET 10-20 plus Режущий инструмент: шлифовальная лента ГОСТ 12439-79. Изготовление балясин. 1)распиливаем доски хвойных пород (сосна ГОСТ 8486-86), в нужный размер по ширине. Применяемое оборудование : круглопильный станок для продольной распиловки ЦДК-4. Режущий инструмент : круглая плоская пила для продольной распиловки ГОСТ 980-80. 2)распиливаем заготовки поперек волокон в нужный размер по длине. Применяемое оборудование : круглопильный станок для поперечной распиловки ЦПА-40. Режущий инструмент : круглая плоская пила для поперечной распиловки ГОСТ 980-80. 3)строгание заготовок. Применяемое оборудование : фуговальный станок JET JJ-8-M. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 7097-78. 4)строгание в размер по толщине. Применяемое оборудование : рейсмусовый станок JET JWP-12. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 6567-75. Лист 5) склеивание заготовок между собой на зубчатый стык. Применяемое оборудование: Ваймы, Tytan D3 Режим склеивания: 1)Нанесения клея 2) Открытая выдержка 10-30 минут 3) Закрытая выдержка – соединение склеиваемых поверхностей по времен от 30 минут 4) Запрессовывание – время выдержки под давлением от 2 до 6 5) Свободная выдержка до механической обработки 6)строгание в размер по толщине. Применяемое оборудование : рейсмусовый станок JET JWP-12. Режущий инструмент : ножевой вал со съёмными ножами ГОСТ 6567-75. 7) фрезерование по контуру Применяемое оборудование : фрезерный станок JET JWS-34 KX Режущий инструмент : фреза ГОСТ 11290-80. 8) шлифование заготовок Применяемое оборудование : шлифовальный станок JET 10-20 plus. Режущий инструмент : шлифовальная лента ГОСТ 12439-79. Лист Сборка Лестница собирается на пазы, поручень к балясине прикручивается на саморезы. Подступенки также прикручиваются на саморезы. Отделка Подготовка поверхности под отделку включает в себя следующие операции: 1. грунтование 2. шпатлевание 3. окрашивание Грунтование производится грунтовкой Belinka Base ГОСТ 52165-2003. Нанесение происходит с помощью кисти. Время высыхания между слоями 1 час. Время полного высыхания при температуре +20 и влажности 60% - 24 часа. Температура воздуха при нанесении не ниже +5. Грунтование обязательная работа перед шпатлеванием. Грунтовка необходима для лучшей адгезии шпаклевки с поверхностью, а также для защиты деревянной поверхности от гнили и плесени. Шпатлевание производится акриловой шпаклёвкой VGT ГОСТ 52020-2003. После высыхания и полимеризации грунтовки, для начала нужно зашпатлевать трещины и другие неровности. Первый слой шпатлёвки должен быть не более 2 мм толщиной. После высыхания смеси, поправляем неровности и кладем второй слой не более 1,5мм. После высыхания поверхности зачищаем слой шлифовальной машинкой. Покрываем лестницу пропиткой Pinotex Ultra ГОСТ 220022.6-93 ,которая придаёт древесине более насыщенный и глубокий цвет. Покрываем при помощи кисти в 2-3 слоя. Лист Заключительным этапом будет нанесение прозрачного лака. Наносим алкидный лак Belinka Toplasur 12 ГОСТ 52165-2003.Нанесение осуществляется с помощью кисти. Окрашивание деревянных поверхностей рекомендуется осуществлять при температуре от +5 до +30 градусов. Древесину стоит обрабатывать кистью 2 или 3 раза, дожидаясь полного высыхания слоёв. Лист Спецификация материалов № Вид применяемых материалов ГОСТ Порода или марка Пиломатериалы лиственных 2695-83 Дуб п/п 1 пород 2 Клей ПВА 18992-80 Клейберит 303.0 3 Грунтовка 52165-2003 Belinka Base 4 Шпатлёвка 52020-2003 VGT 5 Пропитка 220022.6-93 Pinotex Ultra 6 Алкидный лак 52165-2003 Belinka Toplasur 12 Лист Выбор оборудования Наименование оборудования Круглопильный станок для продольной распиловки Круглопильный станок для поперечной распиловки Рейсмусовый станок Фуговальный станок Цепно-долбежный Фрезерный станок Шлифовальный станок Марка оборудования ЦДК-4 ЦПА-40 JET JWP-12 JET JJ-8-M МС40 JET JWS-34 KX JET 10-20 plus Лист Режим работы Наименование оборудования Технические характеристики Круглопильный станок для продольной Наибольшая ширина обрабатываемого распиловки материала 10…315 мм Толщина обрабатываемого материала 10…100 мм Наименьшая длина обрабатываемого материала 250 мм Скорость подачи материала 15…45 м/мин Число оборотов пильного вала 2930 об/мин Круглопильный станок для поперечной Наибольшая ширина обрабатываемой распиловки заготовки ,мм – 400 Наибольшая высота пропила, мм – 100 Диаметр дисковой пилы, мм – 400 Угловая скорость пильного вала, рад/сек – 303,5 Расчетное рабочее давление в гидросистеме, н/м2 – 1,47*103 Фуговальный станок Максимальная ширина обрабатываемой заготовки – до 40 см. Глубина фугования может достигать 6 мм. Скорость резания составляет 34м/с. Минимальная длина заготовки – 40 см. Диаметр ножевого вала – 12,5 см Рейсмусовый станок Максимальная ширина строгания, мм – 630 Диапазон толщины обрабатываемых заготовок, мм – 5…200 Скорость механической подачи заготовки, м/мин – 8-24 Минимальная длина обрабатываемой заготовки, мм - 400 Частота вращения строгального вала (на холостом ходу), об/мин, - 4570 Диаметр строгального вала, мм - 125 Лист Фрезерный станок Максимальная высота фрезерования, мм – 120 Максимальный диаметр фрез, мм – 250 Вертикальный ход шпинделя, мм – 120 Частота вращения вала, об/мин – 6000, 8000, 10000. Цепно-долбежный Макс. глубина паза – 150 мм, Макс. длина паза – 340 мм. Скорость вращения шпинделя - 7500 об/мин. Размер рабочего стола – 460х135 мм. Ленточный шлифовальный станок Размер шлифовальной ленты, мм – 7470х160 Размер обрабатываемых деталей, мм – 1000х2000х4-400 Размер утюжка, мм – 160х300 Скорость резания, м/сек – 25 Расход воздуха пылеотсоса, м3/час – 3000 Лист 5 1125 50 50 0,014 20 6 6 1145 56 56 0,018 1,053 0,019 1,538 0,029 48 4110 100 50 0,020 20 6 6 4130 106 56 0,024 1,053 0,025 1,538 0,038 53 55 53 16 0,292 Объём V, м3 или площадь комплекта заготовок F, м2 15 0,300 Толщина T 14 1,538 Ширина B 13 1,538 Длина L 10 11 12 0,190 По толщине t 9 0,251 По длине l 8 1,053 Объем V, м3, или площадь комплекта деталей в чистоте F, м2 7 1,053 0,181 56 336 Толщина t 6 Коэффициент учета технологических отходов заготовок Кт.о.% Объём Vn.o., м3 или площадь комплекта заготовок с учетом технологических отходов F, м2 Коэффициент учета последнего выхода при раскрое Кп.в., % Норма расхода пиломатериалов на комплект одноименных деталей, Н Чистый выход A, % По ширине b Ширина b 5 Размеры заготовок, мм 0,238 76 386 1070 6 6 20 Длина l 4 Припуски на обработку и усушку, мм 4070 6 6 20 0,156 50 330 1050 9 1 3 Размер деталей в чистоте 0,215 70 380 4050 2 1 Количество деталей на изделие n/кратность Поручень 1 4 Сорт Балясина 1 3 1 Тетива Материал 2 дуб 2 Ступень Дуб 1 1 Дуб Наименование КГТ, сборочных единиц или деталей Дуб № п/п 17 18 19 20 21 № П/П 1 Наименование Всего материалов лесоматериалов на годовую программу F, м2 или V, м3 2 Дуб 3 749 Площадь F, м2 или объём V, м3 деталей в чистоте на годовую программу 4 407 Всего Отходы отходов % % 5 46 6 40 Отходы деловые м3 % м3 Всего отходов, м3 или м2 7 138 8 60 9 206 10 344 Расчет оборудования Тэф=[Мк – (Мв + Мn) – Мт.о.] x c x Tc x K = [365 – (92+27) – 10] x 1 x 0,92=1744 Tэф – Эффективный фонд времени работы оборудования Мк – Календарный фонд времени 365 дней Мв – Выходные дни Мn – Праздничные дни Мт.о. – Плановый предусмотрительный ремонт (10 дней) c - Число смен Тс – Продолжительность смены (8 часов) К – Коэффициент учитывающий использование станка (0,92-0,95) 1) Круглопильный станок для продольной распиловки (ЦДК-4) а) Расчет производительности станка: Псм= 𝑈 х 𝑇 х 𝐾ис сх𝑙 = 6 х 480 х 0,6 2х3 = 1728 6 = 288 Псм – Производительность станка U – Скорость подачи [м/мин] Т – Продолжительность смены в минутах Кис – Коэффициент использования рабочего и машинного времени станка (0,6-0,65) C – Среднее число пропилов приходящихся на 1 деталь l – длина заготовки [м] б) Расчет нормы времени на деталь: tд= 𝑇 Псм = 480 288 =1,7 tд – Норма времени на 1 деталь T – Продолжительность смены в минутах Псм – Производительность станка в) Расчет нормы времени на изделие: tв составляет 35% от tизд tизд = tд х n = 1,7 х 43 = 73 tизд – Норма времени на 1 изделие Лист tд – Норма времени на 1 деталь n – Количество деталей в изделии г) Расчет технической нормы времени tв = 73 х 35 100 = 25,5 мин. tд – Норма затраченная на подготовлено-заключительные операции (подача заготовок 10-15%; установка, закрепление 15-20%, съем заготовки 10-15%) tт.н. – tизд + tв = 73+25,5=98,5 (1,6ч) мин. tт.н. – Техническая норма времени tизд – Норма времени на 1 изделие д) Расчет оборудования: n= tт.н. х 𝑋 Тэф = 1,6 х 1000 1744 = 0,91 n – Количество оборудования tт.н. – Техническая норма времени Х – Количество изделий в годовой программе Тэф – Эффективный годовой фонд времени работы оборудования Принимаем 0,91 за 1 станок. 2) Круглопильный станок для поперечной распиловки (ЦДК-4) а) Расчет производительности станка: Псм= 𝑇 х 𝑛 х 𝐾ис сх𝑙 = 480 х 8 х 0,65 2+2 = 2496 4 = 624 Псм – Производительность станка Т – Продолжительность смены в минутах Кис – Коэффициент использования рабочего и машинного времени станка (0,6-0,65) n – Число резов в минуту (от 7 до 12) m3+mд – При поперечной распиловки может изменяться от 1 до 2 б) Расчет нормы времени на деталь tд= 𝑇 Псм = 480 624 =0,77 мин. Лист tд – Норма времени на 1 деталь T – Продолжительность смены в минутах Псм – Производительность станка в) Расчет нормы времени на изделие: tв составляет 35% от tизд tизд = tд х n = 0,77 х 43 = 33,1 мин. tизд – Норма времени на 1 изделие tд – Норма времени на 1 деталь n – Количество деталей в изделии г) Расчет технической нормы времени tв = 33,1 х 50 100 = 16,5 мин. tд – Норма затраченная на подготовлено-заключительные операции (подача заготовок 10-15%; установка, закрепление 15-20%, съем заготовки 10-15%) tт.н. – tизд + tв = 33,1+16,5=50 (0,8ч) мин. tт.н. – Техническая норма времени tизд – Норма времени на 1 изделие д) Расчет оборудования: n= tт.н. х 𝑋 Тэф = 0,8 х 1000 1744 = 0,45 n – Количество оборудования tт.н. – Техническая норма времени Х – Количество изделий в годовой программе Тэф – Эффективный годовой фонд времени работы оборудования Принимаем 0,45 за 1 станок. 3) Фуговальный станок (Сф-4) а) Расчет производительности станка: Псм= 𝑇 х 𝑈 х 𝐾ис 𝑙х𝑚х𝑐 = 480 х 6 х 1 х 0,65 27,3 х 1 х 2 = 1440 54,6 = 26,3 Псм – Производительность станка U – Скорость подачи м/мин (6-10) Т – Продолжительность смены в минутах Лист m – Среднее число проходов 1 заготовки (мин) l – длинна заготовки (м) Кис – Коэффициент использования рабочего времени станка (0,4-0,6) с – Число обрабатываемых сторон n – Число одновременно обрабатываемых сторон б) Расчет нормы времени на деталь tд= 𝑇 Псм = 480 26,3 =18,2 мин. Псм – Производительность станка Тизд – Норма времени на 1 изделие T – Продолжительность смены в минутах в) Расчет технической нормы времени: tв составляет 35% от tизд tв = 18,2 х 50 100 = 9,1 мин. tд – Норма затраченная на подготовлено-заключительные операции (подача заготовок 10-15%; установка, закрепление 15-20%, съем заготовки 10-15%) tт.н. – tизд + tв = 18,2+9,1=27,3 (0,45ч) мин. tт.н. – Техническая норма времени tизд – Норма времени на 1 изделие г) Расчет оборудования: n= tт.н. х 𝑋 Тэф = 0,45 х 1000 1744 = 0,26 n – Количество оборудования tт.н. – Техническая норма времени Х – Количество изделий в годовой программе Тэф – Эффективный годовой фонд времени работы оборудования Принимаем 0,26 за 1 станок. Лист 4) Рейсмусовый станок (СР-8) а) Расчет производительности станка: Псм= 𝑈 х 𝑇 х 𝑛 х 𝐾ис 480 х 5 х 1 х 0,75 = 𝑙х𝑚 27,3 х 2 = 1800 54,6 = 32 Псм – Производительность станка U – Скорость подачи м/мин (5-25) Т – Продолжительность смены в минутах m – Число проходов через станок l – длинна заготовки (м) Кис – Коэффициент использования рабочего времени станка (0,75-0,9) n – Число одновременно обрабатываемых заготовок б) Расчет нормы времени на деталь tд= 𝑇 Псм = 480 32 =15 мин. Псм – Производительность станка tд – Норма времени на 1 деталь T – Продолжительность смены в минутах в) Расчет технической нормы времени: tв составляет 35% от tизд tв = 15 х 50 100 = 7,5 мин. tд – Норма затраченная на подготовлено-заключительные операции (подача заготовок 10-15%; установка, закрепление 15-20%, съем заготовки 10-15%) tт.н. – tизд + tв = 15+7,5=22,5 (0,4ч) мин. tт.н. – Техническая норма времени tизд – Норма времени на 1 изделие г) Расчет оборудования: n= tт.н. х 𝑋 Тэф = 0,4 х 1000 1744 = 0,23 n – Количество оборудования tт.н. – Техническая норма времени Х – Количество изделий в годовой программе Лист Тэф – Эффективный годовой фонд времени работы оборудования Принимаем 0,23 за 1 станок 5) Фрезерный станок (MX-5117) а) Расчет производительности станка: Псм= 𝑇 х 𝑈 х 𝐾м х 𝐾ис 𝑙 480 х 3 х 0,9 х 0,5 = 62,8 = 648 62,8 = 10,3 Псм – Производительность станка U – Скорость подачи м/мин (0-15) Т – Продолжительность смены в минутах m – Число проходов через станок l – длинна заготовки (м) K – Коэффициент использования станка (0,9-,93) Км – Коэффициент использования рабочего времени с авто подачей (0,5-0,9) n – Число одновременно обрабатываемых заготовок б) Расчет нормы времени на деталь tд= 𝑇 Псм = 480 10.3 =46,6 мин. Псм – Производительность станка tд – Норма времени на 1 деталь T – Продолжительность смены в минутах в) Расчет технической нормы времени: tв составляет 35% от tизд tв = 46,6 х 35 100 = 16,3 мин. tд – Норма затраченная на подготовлено-заключительные операции (подача заготовок 10-15%; установка, закрепление 15-20%, съем заготовки 10-15%) tт.н. – tизд + tв = 46,6+16,3=63 (1ч) мин. tт.н. – Техническая норма времени tизд – Норма времени на 1 изделие г) Расчет оборудования: n= tт.н. х 𝑋 Тэф = 1 х 1000 1744 = 0,57 Лист n – Количество оборудования tт.н. – Техническая норма времени Х – Количество изделий в годовой программе Тэф – Эффективный годовой фонд времени работы оборудования Принимаем 0,57 за 1 станок 6) Цепно-долбежный (MX-5117) а) Расчет производительности станка: Псм= 𝑇 х 𝐽 х 𝐾р х 𝐾м 𝑚𝑛 х 𝑡𝑛 480 х 1 х 0,9 х 0,6 = 5х5 Псм – Производительность станка Т – Продолжительность смены в минутах mn – Число пазов в детали = 260 25 = 10,4 tn – Время обработки одного станка J – Число одновременно выбиваемых пащов Kр – Коэффициент использования рабочего временистанка (0,9) Км – Коэффициент использования машинного времени с авто подачей (0,60,7) n – Число одновременно обрабатываемых заготовок б) Расчет нормы времени на деталь tд= 𝑇 Псм = 480 10,4 =46 мин. Псм – Производительность станка tд – Норма времени на 1 деталь T – Продолжительность смены в минутах в) Расчет технической нормы времени: tв составляет 35% от tизд tв = 46 х 50 100 = 23 мин. tд – Норма затраченная на подготовлено-заключительные операции (подача заготовок 10-15%; установка, закрепление 15-20%, съем заготовки 10-15%) tт.н. – tизд + tв = 46+23=69 (1,1ч) мин. Лист tт.н. – Техническая норма времени tизд – Норма времени на 1 изделие г) Расчет оборудования: n= tт.н. х 𝑋 Тэф = 1,1 х 1000 1744 = 0,63 n – Количество оборудования tт.н. – Техническая норма времени Х – Количество изделий в годовой программе Тэф – Эффективный годовой фонд времени работы оборудования Принимаем 0,63 за 1 станок. 8) Шлифовальный станок (PROMA BZ -25B/400) а) Расчет производительности станка: Псм= 𝑇 х 𝑛д х 𝐾р х 𝐾м 𝑡щ = 480 х 1 х 0,95 х 0,8 3 = 365 3 = 121 Псм – Производительность станка Т – Продолжительность смены в минутах tn – Время обработки одного станка Kр – Коэффициент использования рабочего временистанка (0,9-0,95) Км – Коэффициент использования машинного времени с авто подачей (0,60,8) tщ – Время обработки одного щита nд – Число одновременно обрабатываемых деталей б) Расчет нормы времени на деталь tд= 𝑇 Псм = 480 121 =3,9 мин. Псм – Производительность станка tд – Норма времени на 1 деталь T – Продолжительность смены в минутах в) Расчет нормы времени на изделие tизд = tд х n = 3,9 х 17 = 66,3 tизд – Норма времени на 1 изделие tд – Норма времени на 1 деталь n – Количество деталей в изделии Лист г) Расчет технической нормы времени: tв составляет 35% от tизд tв = 66,3 х 35 100 = 23,2 мин. tд – Норма затраченная на подготовлено-заключительные операции (подача заготовок 10-15%; установка, закрепление 15-20%, съем заготовки 10-15%) tт.н. – tизд + tв = 66,3+23,2=89,5 (1,5ч) мин. tт.н. – Техническая норма времени tизд – Норма времени на 1 изделие г) Расчет оборудования: n= tт.н. х 𝑋 Тэф = 1,5 х 1000 1744 = 0,86 n – Количество оборудования tт.н. – Техническая норма времени Х – Количество изделий в годовой программе Тэф – Эффективный годовой фонд времени работы оборудования Принимаем 0,86 за 1 станок Лист Заключение В наше время, лестница – это неотъемлемая часть практически любого загородного дома. Процесс изготовления этого изделия очень интересен и включает в себя много различных операций. Процесс отделки включает в себя много операций. Благодаря пропитке и лаку, текстура древесины становится более насыщенной и красивой. Лак же в свою очередь защитит лестницу от повышенной влажности и перепадов температур. Лист Список использованной литературы 1.Петров А.К Технология деревообрабатывающих производств . М .: Лесная промышленность , 2016. 2. Буглай Б.М. , Гончаров Н.А. Технология изделий из древесины . М : Лесная промышленность 2019. 3 Рыкунин С.Н. Технология деревообработки . М .: Академия , 2017. Клюев Г.И Технология производства мебели . М. Академия , 2018. Прозоровский Н.И. Технология отделки столярных изделий . М .: Высшая школа, 2015. 4. Розов В.Н. , Савченко В.Ф. Облицовывание столярно - мебельных деталей и изделий . М .: Высшая школа , 2017. 5.Модлин Б.Д Отлев И А. Чумаченко Ю.Т. «Материаловедение и столярное дело». М : Высшая школа , 2018. 6. Биличенко В.И. Резание древесины и древесных материалов . М .: МГУЛ , 2018. 7. Амалицкий В. В. , Амалицкий В. В. Деревообрабатывающие станки и инструменты . М Академия , 2016. 8. Афанасьев П.С. Наладка деревообрабатывающего оборудования . М .: Высшая школа , 2019. 9.Бобиков ПД . Конструирование столярно - строительных изделий . М Высшая школа , 2017. 10. Швырев Ф.А. Подготовка и эксплуатация дереворежущего инструмента М. :лесная промышленость, 2015. 11. Степанов Б.А. Материаловедение для профессий , связанных с обработкой дерева . М.: Академия , 2017. 12.Минин А.Е. Стержнев Ю.Ф. Курсовое и дипломное проектирование по производству мебели М.: Лесная промышленность, 2018. 13. Леводный В.С. «Обработка дерева на станках» 2018 г. Лист