Тезисы_Флотация_ЮрочкинЕСx

реклама

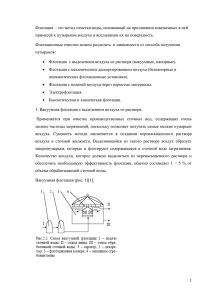

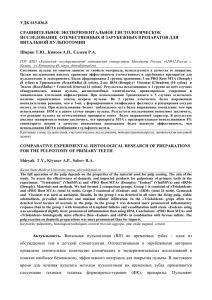

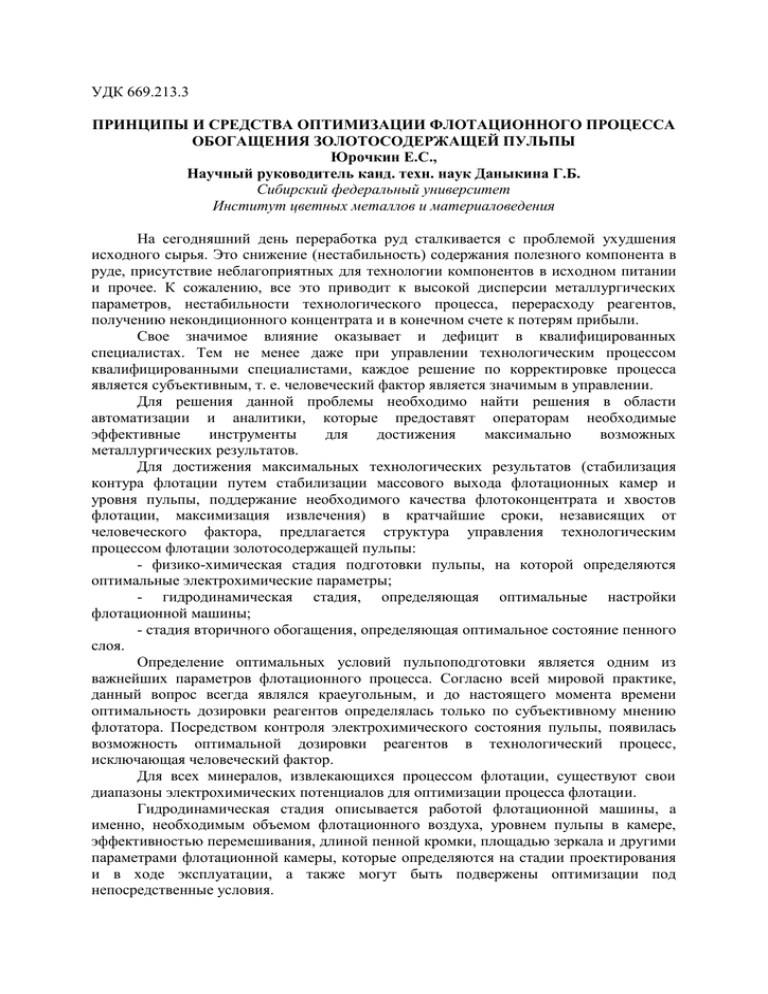

УДК 669.213.3 ПРИНЦИПЫ И СРЕДСТВА ОПТИМИЗАЦИИ ФЛОТАЦИОННОГО ПРОЦЕССА ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩЕЙ ПУЛЬПЫ Юрочкин Е.С., Научный руководитель канд. техн. наук Даныкина Г.Б. Сибирский федеральный университет Институт цветных металлов и материаловедения На сегодняшний день переработка руд сталкивается с проблемой ухудшения исходного сырья. Это снижение (нестабильность) содержания полезного компонента в руде, присутствие неблагоприятных для технологии компонентов в исходном питании и прочее. К сожалению, все это приводит к высокой дисперсии металлургических параметров, нестабильности технологического процесса, перерасходу реагентов, получению некондиционного концентрата и в конечном счете к потерям прибыли. Свое значимое влияние оказывает и дефицит в квалифицированных специалистах. Тем не менее даже при управлении технологическим процессом квалифицированными специалистами, каждое решение по корректировке процесса является субъективным, т. е. человеческий фактор является значимым в управлении. Для решения данной проблемы необходимо найти решения в области автоматизации и аналитики, которые предоставят операторам необходимые эффективные инструменты для достижения максимально возможных металлургических результатов. Для достижения максимальных технологических результатов (стабилизация контура флотации путем стабилизации массового выхода флотационных камер и уровня пульпы, поддержание необходимого качества флотоконцентрата и хвостов флотации, максимизация извлечения) в кратчайшие сроки, независящих от человеческого фактора, предлагается структура управления технологическим процессом флотации золотосодержащей пульпы: - физико-химическая стадия подготовки пульпы, на которой определяются оптимальные электрохимические параметры; - гидродинамическая стадия, определяющая оптимальные настройки флотационной машины; - стадия вторичного обогащения, определяющая оптимальное состояние пенного слоя. Определение оптимальных условий пульпоподготовки является одним из важнейших параметров флотационного процесса. Согласно всей мировой практике, данный вопрос всегда являлся краеугольным, и до настоящего момента времени оптимальность дозировки реагентов определялась только по субъективному мнению флотатора. Посредством контроля электрохимического состояния пульпы, появилась возможность оптимальной дозировки реагентов в технологический процесс, исключающая человеческий фактор. Для всех минералов, извлекающихся процессом флотации, существуют свои диапазоны электрохимических потенциалов для оптимизации процесса флотации. Гидродинамическая стадия описывается работой флотационной машины, а именно, необходимым объемом флотационного воздуха, уровнем пульпы в камере, эффективностью перемешивания, длиной пенной кромки, площадью зеркала и другими параметрами флотационной камеры, которые определяются на стадии проектирования и в ходе эксплуатации, а также могут быть подвержены оптимизации под непосредственные условия. Стабилизация массового выхода в каждой флотокамере и регулирование потока пены, осуществляется при помощи иерархического многопараметрического алгоритма, на основе информации измеренной системой технического зрения. Техническое зрение – инструмент для анализа поверхности пены, действующий в режиме реального времени. Система технического зренияконтролирует важнейшие характеристики пенного слоя, включая скорость схода пены, размер пузырьков, стабильность пены и ее цвет, и обеспечивает объективную статистическую оценку этих переменных. Информация, полученная от системы технического зрения, может быть использована для формирования принципов экспертного управления циклом флотации. Основной управляющей переменной является флотационный воздух, при этом обеспечиваются превосходные характеристики управления, такие как быстрое время отклика и сильная взаимосвязь со скоростью пены, по сравнению с уровнем пульпы или добавлением вспенивателя. В системе технического зрения используется технология промышленных вебкамер. Современная веб-технология упрощает обслуживание и предоставляет удобство работы. Формирователи изображений с камерами подключаются через Ethernetк серверу, на котором прикладное программное обеспечение проводит анализы и рассчитывает результаты измерений (рисунок 1). Рисунок 1 – Структурная схема работы технического зрения Параллельные вычисления обеспечивают потоковое измерение для каждой камеры и независимость друг от друга (например, можно циклично переключать камеры для анализа). Помимо результатов измерений операторы и руководство предприятия могут видеть прямое изображение с камер в диспетчерской. Система технического зрения обеспечивает преодоление субъективных фактроров в работе установки и круглосуточно представляет надлежащую, которая применяется в управлении процессом и оптимизации. Работа системы представлена на рисунке 2. Рисунок 2 – График стабилизации скорости пены Из рисунка 2 видно, что, несмотря на изменения уровня пульпы в камере (тренд синего цвета), скорость схода пены остается постоянной (зеленый тренд) за счет автоматической подачи флотационного воздуха (где тренд голубого цвета представляет расход воздуха, а серый — открытие клапана подачи флотационного воздуха). Такая работа системы обеспечивает стабильность качества получаемого концентрата в заданном диапазоне. Для оптимизации качества извлечения, необходима информация о минеральном составе золотосодержащей пульпы. За предоставление этих данных в режиме реального времени отвечает рентгенофлуоресцентный потоковый анализатор. Завершающим и объединяющим звеном управления технологическим процессом является автоматическая система управления (рисунок 3) на основе нейронных сетей или нечеткой логики, которые, в свою очередь, полностью исключают человеческий фактор из технологического процесса. Рисунок 3 – Структурная схема управления процессом флотации Исключение влияния субъективных решений флотатора, более адекватное и своевременное принятие корректирующих решений приводит к более стабильному и оптимальному состоянию технологического процесса, что, в свою очередь, позволяет максимизировать экономические результаты предприятия.