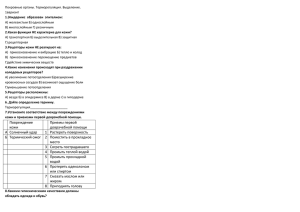

КОНСПЕКТ ЛЕКЦИЙ ПО ДИСЦИПЛИНЕ «ТОВАРОВЕДЕНИЕ И ЭКСПЕРТИЗА ОДЕЖНО-ОБУВНЫХ И ПУШНО-МЕХОВЫХ ТОВАРОВ» РАЗДЕЛ 1 Текстильные товары Лекция 1. Текстильные волокна и нити. Для изготовления текстильных материалов используют самые разнообразные волокна, которые целесообразно классифицировать с учетом происхождения, химического состава и других признаков. В зависимости от происхождения текстильные волокна делят на натуральные и химические. Химические в свою очередь подразделяются на искусственные и синтетические. Искусственные волокна получают из природных волокнообразующих полимеров, например, целлюлозы. К ним относятся вискозные, медно-аммиачные, ацетатные, белковые волокна. Синтетические волокна получают синтезом из низкомолекулярных соединений. Сырьем, как правило, служат продукты переработки нефти, каменного угля. К синтетическим волокнам относятся полиамидные, полиэфирные, полиакрилонитрильные, полиуретановые, поливинилспиртовые и др. Синтетические волокна получили широкое распространение, их баланс в общем производстве текстильных волокон все более увеличивается. Классификация текстильных органических волокон приведена на рис. 1. Текстильные волокна и нити бытового назначения Натуральные Растительного происхождения (целлюлозные) хлопок лен пенька рами джут абака, сизаль и др. Животного происхождения (белковые) шерсть шелк Рис. 1. Классификация органических текстильных волокон Химические Искусственные Из целлюлозы: вискозное полинозное медно-аммиачное ацетатное, диацетатное Белковые: зеиновое, казеиновое коллагеновые Из натурального каучука: резиновые каучуковые Синтетические Гетероцепные: полиамидные (капрон, анид, энант) полиэфирные (лавсан, терилен, дакрон) полиуретановые (спандекс, ликра, вирен) Карбоцепные: полиакрилонитрильные (нитрон, орлон, куртел) поливинилхлоридные (хлорин, совиден) поливинилспиртовые (винол) полиолефиновые (полиэтиленовые, полипропиленовые) из синтетического каучука (резиновые) 10 Искуственные волокна в большинстве своем являются продуктами переработки целлюлозы (вискозные, полинозные, медно-аммиачные – гидратцеллюлозные; ацетатные, диацетаные – ацетилцеллюлозные). В небольщом объеме вырабатываются белковые искуственные волокна (зеиновые, казеиновые, коллагеновые) из фибриллярных белков молока, кожи, растений. В приведенной классификации (см. рис. 1) волокна и нити относятся к органическим. Они в большинстве случаев используются для производства текстильных материалов бытового назначения. В органических волокнах макромолекулы главной цепи содержат атомы углерода, кислорода, серы, азота. Кроме органических существуют неорганические волокна, макромолекулы главной цепи которых содержат неорганические атомы (магний, алюминий, медь, серебро и др.). К неорганическим натуральным относятся асбестовые волокна, к химическим неорганическим – стекловолокна и металлические, изготовленные из стали, меди, бронзы, алюминия, никеля, золота, серебра различными способами (алюнит, люрекс). Строение и свойства натуральных волокон К натуральным волокнам растительного происхождения относятся хлопковые и лубяные. Основным веществом, составляющим все натуральные волокна растительного происхождения и наиболее распространенные химические волокна, получаемые на базе растительного сырья (вискозное, ацетатное, медно-аммиачное и др.), является природный полимер целлюлоза. С Н О ОН 3 Элементарное звено целлюлозы характеризуется наличием 7 6 2 n трех гидроксильных групп, которые способствуют возникновению сильного межмолекулярного взаимодействия за счёт водородных связей, поэтому энергия межмолекулярных связей велика и целлюлоза обладает значительной прочностью и жесткостью. Кроме того, наличие трех указанных групп способствует поглощению различных паров, в частности водяных, и сообщает целлюлозе хорошие гигроскопические свойства. Во всех реакциях с целлюлозой в основном участвуют три гидроксильных группы: остальные ее элементы вступают в реакцию только при очень сильных воздействиях. Строение и свойства хлопка Хлопковое волокно представляет собой тонкостенную трубочку с каналом внутри. Волокно несколько скручено вокруг своей оси. Поперечный срез имеет весьма разнообразную форму и зависит от зрелости волокна (рис. 2, б). Он может быть сплющенного лентовидного типа у незрелого волокна 1, бобовидного – у среднезрелого 2, круглого или эллипсообразного – у предельно зрелого 3. Рис. 2. Продольный вид (а) и поперечный срез (б) хлопковых волокон различной степени зрелости Для хлопка характерны относительно высокая прочность (17–38 сН/текс), средняя гигроскопичность (18-20 %) и малая доля упругой деформации, вследствие чего изделия из хлопка сильно сминаются. Материалы из хлопка имеют также большую усадку. Хлопок отличается высокой устойчивостью к действию щелочей: при обработке 18–20 %-ным раствором щелочи его прочность повышается, волокно приобретает блеск; кроме того, улучшается способность его к окрашиванию. Под действием кислот хлопок разрушается; в воде сильно набухает, при этом прочность его увеличивается на 18–20 %. Стойкость хлопка к истиранию невелика. Хлопок горит ярким пламенем со специфическим запахом жженой бумаги, образуя при этом серую, легко рассыпающуюся золу. Благодаря высоким потребительским свойствам и низкой себестоимости хлопок широко используется при выработке тканей различного назначения, трикотажных изделий и швейных ниток, гардинно-тюлевых и галантерейных изделий. Из хлопкового волокна получают эфиры целлюлозы, используемые для выработки искусственных волокон (ацетатного, триацетатного). Лубяные волокна. Лен Лубяными называют волокна, залегающие в стеблях, листьях или оболочках плодов различных растений. К стеблевым относят лен, рами, пеньку, джут; к листовым – манильскую пеньку, сизаль, генекен и др. Благодаря высокой прочности, гибкости и хорошим сорбционным свойствам наиболее ценным из перечисленных является волокно льна, которое используют для выработки бытовых и технических тканей, а также крученных изделий (высокопрочных). Остальные лубяные волокна являются более прочными, но одновременно и более жесткими и грубыми; используют их главным образом для изготовления обычных канатов, веревок, шпагатов, а также различных видов тарных тканей. Пеньковое волокно иногда используют для изготовления прочных тканей типа парусины и брезента. Стебель льна, как и у других лубяных растений состоит из различных по своему назначению и строению тканей (рис. 3, а). 1 – покровная ткань; 2 – КОРОВАЯ ПАРЕНХИМА; 3 – волокна льна; 4 – слой камбия; 5 – слой древесины; 6 – сердцевина; 7 – полость стебля Рис. 35. Поперечный разрез стебля льна (а) и продольный вид элементарного волокна льна с поперечными сдвигами (б) Элементарные волокна (средняя длина 10-24 мм, поперечник 12-20 мкм) имеют сильно вытянутую веретенообразную форму с закрытыми заостренными концами. Каждое волокно имеет посередине узкий канал (рис. 3, б). Благодаря последовательному вклиниванию тонких заостренных кончиков одних элементарных волокон в промежутки между другими, технические волокна, выделяемые из стеблей льна, имеют длину 40-125 см. В поперечном сечении элементарные волокна имеют неправильную округлую форму, чаще пятиугольную. Слоистая структура стенок волокна является следствием постепенного (с перерывами) отложения целлюлозы на стенках волокна. Элементарные волокна льна, так же как и хлопка, имеют слоистое строение. Пучки фибрилл первичной и вторичной стенок расположены спирально под меньшим (8–12°), чем в хлопковом волокне, углом. Значительно большая ориентация структурных элементов относительно оси в лубяном волокне по сравнению с хлопковым, у которого угол наклона пучков фибрилл составляет 20–40°, частично объясняет более высокую прочность льна и меньшую способность удлиняться при растяжении. Наличие канала, закрытого с двух сторон, затрудняет крашение льняных тканей. При воздействии на лен щелочи происходит некоторая потеря (до 15 %) прочности волокна вследствие частичного удаления пектина, в связи с чем изделия изо льна не рекомендуется кипятить в щелочных растворах. Гигроскопичность льна составляет 19–21 %. Характер горения льняного волокна подобен характеру горения хлопка. Льняное волокно обладает высокой теплопроводностью, поэтому его используют в основном для выработки летних костюмно-плательных тканей. Благодаря высоким гигиеническим свойствам лен используют также для изготовления белья, мужских сорочек, скатертей и полотенец. Короткое волокно используется для выработки более грубых тканей: холстов, мешочных тканей, парусин и брезентов. Часто используются и смеси льняного волокна с химическими (вискозным, лавсановым). Натуральные волокна животного происхождения Основным веществом, составляющим натуральные волокна животного происхождения (шерсти и шелка), являются синтезируемые в природе животные фибриллярные белки – кератин и фиброин, отдельные звенья макромолекул которых состоят из наборов остатков различных -аминокислот, имеющих общую формулу NН2–СН–СООН | R Они отличаются друг от друга химическим составом радикала R. Физико-химические свойства кератина и фиброина, т.е. волокон шерсти и шелка, в большой мере зависят от химического состава радикалов составляющих их аминокислот. Имея кислотные –СООН– и основные –NН2– группы, кератин и фиброин обладают амфотерными свойствами, т.е. могут реагировать как кислоты и основания, причем в молекулах фиброина кислотных групп больше, чем в кератине. Этим объясняется их одинаковое сродство к основным, нейтральным и кислотным красителям. По сравнению с целлюлозой белки устойчивы к действию слабых минеральных кислот и органических средней концентрации. При нормальной температуре (порядка 20°) минеральные кислоты средней концентрации ухудшают их свойства только при длительном воздействии. С повышением температуры и концентрации кислот разрушение происходит более интенсивно. В концентрированных растворах кислот и кератин, и фиброин быстро разрушаются. К действию щелочей белки мало устойчивы. Даже слабые растворы приводят к набуханию кератина и фиброина и к значительным структурным изменениям последних. При этом накрашиваемость шерсти и шелка улучшается, а механические свойства ухудшаются. При нагреве даже слабые растворы щелочей легко разрушают кератин и фиброин. Концентрированные растворы щелочей легко разрушают фиброин даже при нормальной температуре. Поэтому при отделке полотен из шерсти и шелка применяют только нейтральные моющие средства; кроме того, режимы процессов должны строго контролироваться. При воздействии света активизируется процесс окисления кератина и фиброина кислородом воздуха так же, как и в целлюлозе. Светостойкость кератина выше, чем целлюлозы, а фиброина ниже. При нагревании интенсивное ухудшение свойств начинается при температуре выше 170 °С. Кератин и фиброин обладают значительно лучшими сорбционными свойствами, чем целлюлоза. Этому способствует наличие в макромолекулах белков боковых цепей. Шерстяное волокно Шерсть – это волокно волосяного покрова различных животных: овец, коз, верблюдов и др. Промышленность в основном перерабатывает овечью натуральную шерсть. В смеси с ней в небольшом количестве используют восстановленную шерсть, получаемую путем разработки шерстяного тряпья и лоскута, а также заводскую, снимаемую со шкур убитых животных при производстве кож. Овечья натуральная шерсть составляет до 98 % общего количества. Остальное приходится на долю верблюжьей и козьей шерсти, козьего пуха и др. Волокна шерсти состоят из трех или двух слоев в зависимости от их вида: чешуйчатого 1, коркового 2 и сердцевинного 3 (рис. 4, а, б). Чешуйчатый слой шерсти состоит из тонких роговидных пластинок различных размеров и формы. Он защищает корковый слой от вредных химических и физических воздействий, в значительной степени обеспечивает валкоспособность и блеск шерсти. Рис. 4. Строение волокон шерсти: а) ости; б) пуха; в) продольный вид и поперечный срез: 1 – пуха; 2 – переходного волоса; 3 – ости; 4 – мертвого волоса Корковый слой шерсти состоит из веретенообразных клеток и определяет основные свойства волокна – его прочность, растяжимость, упругость, гибкость, мягкость. В клетках коркового слоя содержится пигмент, от которого зависит естественная окраска волокна. Сердцевинный слой шерсти состоит из рыхлых клеток и промежутков, заполненных воздухом. Размеры сердцевинного слоя в зависимости от типа шерстяных волокон могут быть различными. Этот слой уменьшает теплопроводность, снижает прочность, гибкость, извитость и другие свойства. Волокна овечьей шерсти подразделяют на пух, ость, переходный и мертвый волос (рис. 4, в). Пух – наиболее тонкое извитое волокно, поперечник которого составляет 14–30 мкм, а поперечное сечение имеет близкую к круглой форму (рис. 4, б). Снаружи волокно покрыто кольцеобразными чешуйками 1 с неровными краями, а внутри заполнено корковым слоем 2. Последний состоит из веретенообразных клеток фибриллярной структуры длиной 80–90 мкм и поперечником 4–6 мкм. Клетки расположены вдоль оси волокон и склеены межклеточным веществом, которое при химических воздействиях на шерстяное волокно распадается раньше, чем кератин веретенообразных клеток. Ость значительно толще и грубее пуха, почти не имеет извитости, поперечник составляет 40–60 мкм. Помимо пластинчатых чешуек 1, покрывающих ость снаружи, и коркового слоя 2 здесь имеется еще по всей длине сердцевинный слой 3, который состоит из рыхлых тонкостенных клеток, заполненных пузырьками воздуха (рис.4, а). Сердцевинный слой, не повышая прочности, способствует лишь повышению толщины волокна, т.е. ухудшению его качества, увеличивая жесткость волос. Переходный волос занимает по толщине промежуточное положение между пухом и остью и имеет прерывистый сердцевинный слой. Мертвый волос – наиболее грубое неизвитое волокно с поперечником 80 мкм и больше. Волокно это покрыто крупными пластинчатыми чешуйками и имеет узкое кольцо коркового слоя и очень большую сердцевину (до 90 % диаметра волокна). Форма поперечного сечения чаще всего сплющенная, неправильная. Мертвый волос – жесткое, ломкое волокно с малой прочностью и плохой способностью окрашиваться. Шерсть, состоящая преимущественно из волокон одного вида (пуха или переходного волоса), называется однородной, а содержащая волокна всех перечисленных видов, – неоднородной. Чем больше в неоднородной шерсти пуха и меньше мертвого волоса, тем лучше ее качество. В зависимости от толщины волокон и однородности шерсть делится на тонкую, полутонкую, полугрубую и грубую. Тонкая шерсть состоит только из пуховых волокон, равномерных по толщине, длине, извитых, с поперечным размером 14–25 мкм. Полутонкая и полугрубая шерсть состоит из переходных и пуховых волокон. Средний поперечный размер полутонкой шерсти 25-31 мкм, полугрубой 31–40 мкм. Длина полутонкой и полугрубой шерсти несколько больше, чем тонкой шерсти. Неоднородность шерсти состоит из смеси пуха, переходного волоса, ости и мертвого волоса, она неоднородна по длине и толщине. В зависимости от средней толщины эту шерсть делят на полугрубую и грубую. Средний поперечный размер неоднородной полугрубой шерсти 24–38 мкм, а грубой 38,1–45 мкм и выше. Основные свойства шерсти определяются свойствами кератина. Шерстяное волокно обладает высокой гигроскопичностью (38-40 %), небольшой прочностью (относительная разрывная нагрузка 10-14 сН/текс), но материалы из шерсти хорошо формуются обеспечивают сохранение первоначальной формы. При горении шерсти в пламени волокна спекаются, образуя черные шарики, при этом ощущается запах жженого рога или пера. Особенностью шерсти является ее способность к свойлачиванию, что объясняется наличием на ее поверхности чешуйчатого слоя, значительной извитостью, и мягкостью волокон. Благодаря этому свойству из шерсти вырабатывают довольно плотные ткани, сукна, драпы, фетр, а также войлочные и валяные изделия. Шерстяные волокна имеют волнообразную извитость, характеризующуюся числом витков на 1 см и формой извитости. Тонкая шерсть имеет 4–12 и более извитков на 1 см длины, грубая шерсть извита мало. Благодаря природной извитости шерсть хорошо скручивается в пряжу, которая используется для производства тканей, трикотажных и нетканых материалов. Шерсть обладает малой теплопроводностью, то есть хорошими теплозащитными свойствами, что делает ее незаменимой при выработке пальтовых, костюмно-плательных тканей и трикотажных изделий зимнего ассортимента. Шелк Шелком называют тонкие длинные нити, вырабатываемые шелкоотделительными железами шелковичного червя (шелкопряда) и наматываемые им на кокон. Текстильные предприятия получают шелк–сырец с заводов первичной обработки коконов, где осуществляются следующие процессы: замаривание коконов паром или горячей водой с целью умерщвления куколки шелкопряда, имеющейся в коконе; запаривание коконов, т.е. обработка их горячей водой с целью растворения серицина; разматывание коконов, где коконные нити с 3–9 коконов одновременно сматываются на мотовило. Получаемую нить называют шелком–сырцом. Коконная нить (рис. 5) представляет собой две элементарные нити (шелковины), склеенные серицином – природным клеящим веществом, вырабатываемым шелкопрядом. В поперечном сечении элементарная нить имеет овальную форму, толщина ее на всем протяжении (500-900 мм) неравномерна, имеет поперечник, равный 15–17 мкм. Основные физико-механические свойства шелка определяются фиброином и поэтому подобны свойствам шерстяных волокон. Нити обладают: упругостью, гигроскопичностью, красивым матовым блеском. Материалы из натурального шелка имеют значительную усадку. В отличие от шерсти шелк более прочен (27–32 сН/текс), но менее устойчив к действию света. Особенно чувствителен щелк к действию ультрафиолетовых лучей, поэтому срок службы изделий из натурального шелка при солнечном освещении резко уменьшается. Натуральный шелк широко используется при выработке плательных тканей и штучных изделий (головных платков, косынок, шарфов), швейных, вышивальных ниток. Рис. 5. Нити натурального шелка: а) тутового шелкопряда; б) дубового шелкопряда; 1, 3 – коконная нить, 2 – обесклеенная (шелковина) Искусственные волокна Вискозное волокно (гидратцеллюлозное) – продукт переработки целлюлозы. Волокно представляет собой цилиндр с продольными штрихами из-за наличия поперечника неправильной ребристой формы. Внутренняя структура неоднородна и состоит из ядра и оболочки. В наружном слое (оболочке) более плотная упаковка макромолекул (рис. 6, а). Вискозное волокно обладает хорошей гигроскопичностью (35-40 %), светостойкостью и мягкостью; прочность его составляет примерно 20 сН/текс, но в мокром состоянии снижается на 60 %. Разрывное удлинение вискозного волокна достигает 22 %, а доля остаточной деформации – 70 %, что приводит к сильной сминаемости изделий, выработанных из него. При влажнотепловой обработке волокно сильно набухает и усаживается. Горит вискозное волокно подобно хлопку. Применяется при выработке платьевоРис. 6. Продольные виды и костюмных тканей, бельевого верхнего трикотажа, поперечные срезы чулочно-носочных и текстильно-галантерейных искусственных волокон: изделий (лент, галстуков и др.). Применяются в а) вискозного; б) полинозного; чистом виде и в смеси с другими волокнами. в) ацетатного Полинозное волокно – это модифицированное вискозное волокно. По свойствам оно приближается к хлопку. Полинозное волокно отличается однородной структурой поперечного сечения (рис. 8, б), имеет большую, чем вискозное волокно прочность (35-40 сН/текс), в мокром виде теряет ее только на 20-25 %; разрывное удлинение 12-14 %. Волокно обладает повышенной упругостью. Область использования его аналогична вискозному. К модифицированному вискозному волокну относится также в ы с о к о м о д у л ь н о е (ВВМ, сиблон). Волокно отличается высокой прочностью (2745 сН/текс), потеря которой в мокром состоянии составляет 20-25 %, а стойкость его к истиранию в 8-10 раз выше, чем обычного вискозного волокна. Из полинозных и высокомодульных волокон и их смеси с хлопком получают тонкие ткани, обладающие стабильностью размеров и формы, приятным внешним видом. Полинозные волокна применяют также при выработке бельевого и спортивного трикотажа. А ц е т а т н о е и т р и а ц е т а т н о е в о л о к н а по своему строению аналогичны вискозному, но имеют более крупные бороздки вдоль волокна и более однородную структуру (рис. 8, в). Прочность ацетатного волокна ниже вискозного (10,813,5 сН/текс), в мокром состоянии ее потеря достигает 30 %. Удлинение волокна составляет 22-30 %. Ацетатное волокно более гигроскопично, чем триацетатное. Указанные волокна достаточно упругие, отличаются устойчивостью к действию микроорганизмов. Ацетатные и триацетатные нити используют для изготовления платьевых, рубашечных тканей, трикотажа. Основным недостатком кроме пониженной прочности, гигроскопичности и стойкости к истиранию является их повышенная электризуемость, что затрудняет их использование для бельевых изделий. Ацетатные нити широко используются в сочетании с другими при изготовлении платьевых тканей. При этом возможно создание интересных колористических эффектов, так как ацетатные нити окрашиваются только особыми красителями (которые не окрашивают, например, вискозные нити). По сравнению с ацетатными триацетатные нити имеют более высокую устойчивость к светопогоде, тепловому старению, дают более стойкие эффекты плиссировки и тиснения полотен. Изделия меньше сминаются в процессе эксплуатации. Белковые искусственные волокна и нити. Исходными полимерами для производства белковых искусственных волокон служат казеин (белок молока) и зеин (белок растительного происхождения). По некоторым свойствам казеиновые и зеиновые волокна близки к натуральной шерсти. На ощупь они мягкие, теплые, хорошие теплоизоляторы. По показателям растяжимости и гигроскопичности белковые волокна приближаются к шерстяным. Однако прочность их невелика и значительно снижается в мокром состоянии. Термостойкость этих волокон небольшая, они боятся горячей, особенно подщелоченной, воды. Производство белковых волокон ограниченно, что связано с их низкими механическими свойствами и с тем, что сырьем для их изготовления служат ценные пищевые продукты. Белковые волокна используют в смеси с шерстью и реже с другими волокнами. Белковые коллагеновые нити получают из коллагена, выделяемого из слоя шкур крупного и среднего домашнего скота. Нити рассасываются в живых тканях организма в течение 1– 2 месяцев. Их используют в хирургической практике. Синтетические волокна К синтетическим волокнам относятся полиамидные, полиэфирные, полиакрилонитрильные, поливинилхлоридные, поливинилспиртовые, полипропиленовые и др. Полиамидные волокна (капрон, анид, энант). Волокна имеют цилиндрическую форму, поперечное сечение их зависит от формы отверстия фильеры, через которое продавливаются полимеры (рис. 7, а). Полиамидные волокна отличаются высокой прочностью при растяжении (40-70 сН/текс), стойки к истиранию, многократному изгибу, обладают высокой химической стойкостью, морозоустойчивостью, устойчивостью к действию микроорганизмов. Основными их недостатками являются низкая гигроскопичность (3,5-5 %) и светостойкость, высокая электризуемость и малая термостойкость; при нагревании до 160 °С их прочность снижается почти на 50 %. В результате быстрого "старения" они на свету желтеют, становятся ломкими и жесткими. Горят волокна голубоватым пламенем, образуя на конце бурый твердый шарик. Полиамидные волокна и нити широко используются при выработке чулочноносочных и трикотажных изделий, швейных ниток, галантерейных изделий (тесьмы, ленты), кружев, канатов, рыболовных сетей, конвейерных лент, корда, тканей технического назначения, а также при выработке тканей бытового назначения в смеси с другими волокнами и нитями. Добавление 10–20 % полиамидных штапельных волокон к натуральным резко увеличивает износостойкость изделий. Полиэфирные волокна ( лавсан, терилен, дакрон) . В поперечном сечении лавсан имеет форму круга (рис. 7, б). Прочность на разрыв у лавсана несколько ниже, чем у полиамидных волокон (40-50 сН/текс), разрывное удлинение – в пределах 20-25 %, в мокром состоянии прочность не теряется. Гигроскопичность его ниже, чем капрона (0,4 %). При внесении в пламя лавсан плавится, медленно горит желтым коптящим пламенем. Волокно является термостойким, обладает низкой теплопроводностью и большой упругостью, что позволяет получать из него изделия, хорошо сохраняющие форму; имеют малую усадку. Недостатками волокна являются его повышенная жесткость, способность к образованию пиллинга на поверхности изделий и сильная электризуемость. Горит с копотью, остаток твердый шарик. Лавсан широко применяется при выработке тканей бытового назначения в смеси с шерстью, хлопком, льном и вискозным волокном, что придает изделиям повышенную стойкость к истиранию, упругость Рис. 7. Продольный вид и поперечный срез синтетических волокон: а) капронового; б) лавсанового; в) нитронового; г) хлоринового Полиакрилонитрильные волокна (нитрон, орлон) . По внешнему виду нитрон напоминает шерсть. Поверхность его гладкая (рис. 7, в) с неправильной формой поперечного сечения с изрезанными краями (гантелеобразная и близкая к ней). Нитрон отличается высокой прочностью (32-39 сН/текс), которая в мокром состоянии не меняется, и упругостью. Изделия из него после стирки довольно хорошо сохраняют форму. Нитрон не повреждается молью и микроорганизмами, обладает высокой стойкостью к ядерным излучениям. По стойкости к истиранию нитрон уступает полиамидным и полиэфирным волокнам. Кроме того, он характеризуется низкой гигроскопичностью (1,5 %), что ограничивает его использование при выработке бельевых тканей, сильной электризуемостыо. Волокно нитрон обладает также наилучшей светостойкостью, низкой теплопроводностью, то есть хорошими теплозащитными свойствами и поэтому часто используются в смесках с шерстью и в чистом виде для костюмно-пальтовых материалов. Нитрон горит вспышками, выделяя дымок черной копоти, остаток хрупкий шарик. После окончания горения образуется темный, легко раздавливаемый комочек. Используется нитрон при производстве верхнего трикотажа, плательных тканей, а также меха на трикотажной и тканевой основе, ковровых изделий, одеял и тканей технического назначения. Поливинилхлоридные волокна (хлорин) (рис. 7, г ). По сравнению с другими синтетическими волокнами и хлопком оно менее прочное (12-14 сН/текс), менее упругое, менее стойкое к истиранию, отличается низкой гигроскопичностью (0,1 %), невысокой стойкостью к действию светопогоды, низкой термостойкостью (70 °С). Для него характерна высокая хемостойкость, негорючесть, невоспламеняемость. Хлорин при поднесении к пламени обугливается, но не горит, выделяя при этом запах хлора. Хлорин имеет способность накапливать электростатические заряды, поэтому его используют для изготовления лечебного белья. Хлорин применяют также при изготовлении тканей для спецодежды, так как он устойчив к действию воды и микроорганизмов. Волокно ПВХ, также как и хлорин, относится к поливинилхло-ридным волокнам, однако в отличие от хлорина оно наиболее прочное (26-36 сН/текс), более упругое и светостойкое. Его используют при выработке трикотажных и гардинно-тюлевых изделий, одеял, декоративных тканей, ватина, ковров, пледов, паласов и других изделий. Полиуретановые нити. В настоящее время имеется достаточно большой ассортимент материалов с использованием полиуретановых (эластановых) нитей (спандекс, ликра и т.п.). Нити имеют цилиндрическую форму с круглым поперечным сечением, аморфные. Особенностью всех полиуретановых нитей является их высокая эластичность: разрывное удлинение их составляет 800 %, доля упругой и эластической деформаций 92-98 %. Поэтому материалы с содержанием полиутератновых нитей обладают хорошими упругими свойствами и мало мнутся. Именно эта особенность и определила область их использования. Спандекс применяют в основном при изготовлении эластичных изделий. С использованием этих нитей вырабатывают ткани и трикотажные полотна бытового назначения, для спортивной одежды, а также чулочно-носочные изделия. Полиуретановые нити обладают недостаточной прочностью (6–7 сН/текс) и теплостойкостью. При воздействии температур более 100 С нити теряют эластические свойства. Поэтому их вырабатывают в основном защищающей их оплеткой. Полиуретановые нити обладают также очень низкой гигроскопичностью (0,8–0,9 %), что также ограничивает их использование в чистом виде. Текстильные нити 1 Классификация и виды нитей Текстильные нити – гибкие и прочные тела с малыми поперечными размерами и сколько угодно большой длиной, состоящие из волокон или элементарных нитей. Текстильные нити очень разнообразны. Их классифицируют по различным признакам: строению, волокнистому составу, способу производства, виду отделки и назначению. По строению различают следующие виды текстильных нитей. Элементарные и мононити – одиночные нити, не делящиеся в продольном направлении без разрушения. Элементарные нити используются непосредственно редко и являются составной частью комплексных нитей и жгутика. Мононити пригодны для непосредственного изготовления из них изделий. Например, из капроновых мононитей изготавливают швейные нитки – капроновые мононити прозрачные (КМП) различных толщин. По форме поперечного сечения элементарные нити бывают простые (круглого сечения) и профилированные (с разнообразной формой поперечного сечения). Мононити выпускают обычно круглого или четырехугольного сечения. Комплексные нити состоят из некоторого числа продольно сложенных элементарных, соединенных скручиванием или склеиванием. К скрученным относятся химические нити различных видов, а к склеенным – нить шелка-сырца, полученного одновременной размоткой нескольких коконов. Жгутик – подобен комплексным нитям, но состоит из большого числа (несколько сотен) элементарных. Предназначен для получения химических волокон путем резки жгута или непосредственного изготовления изделий. Пряжа состоит из продольно расположенных волокон ограниченной длины, соединенным в непрерывную нить скручиванием. Различают пряжу кардной, гребенной и аппаратной систем прядения. Если пряжа и комплексные нити имеют однородную (одинаковую) структуры и поверхность по всей длине, их называют простыми. Фасонная пряжа или комплексная нить состоит из стержневой нити, обвиваемой нагонной (или эффектной), имеющей большую длину, чем стержневая. Нагонная нить образует спирали, узелки разнообразной формы, кольцеобразные петли и др. (рис. 8). Фиксация на стержневой нити петель, узелков и других эффектов осуществляется закрепительной нитью. Применение нитей фасонной крутки позволяет получать материалы с красивым внешним эффектом. Текстурированные, комплексные нити и пряжа имеют рыхлую структуру, увеличенный объем, повышенную пористость и растяжимость. Указанные свойства являются следствием повышенной извитости элементов структуры. В зависимости от способа производства текстурированные нити отличаются друг от друга по растяжимости и другим свойствам. Наибольшее применение получили текстурированные нити, однако, в небольших объемах производится и текстурированная пряжа. Рис. 8. Фасонные нити: а) спиральная (извилистая); б) узелковая; в) петлистая; г) с сукрутинами; д) застилистая; е) комбинированная (узелки и спирали); ж) комбинированная (эпонж); з) с ровничным эффектом; и) с внешней обмоткой; к) синель Армированная пряжа или комплексная нить имеет сердечник (пряжа, комплексные нити и др.), обволакиваемый разными волокнами (хлопком, шерстью, льном, химическими волокнами) или нитями, прочно соединенными с сердечником за счет скручивания По волокнистому составу текстильные нити делят на однородные, неоднородные и смешанные. Однородные комплексные нити или пряжа состоят из элементарных нитей или волокон одного вида и волокнистого состава. Мононити и элементарные нити, как правило, однородны, то есть при формовании используется один вид полимера. Исключение составляют бикомпонентные волокна и нити (при формовании используются два вида полимеров). Неоднородные нити содержат нити разного волокнистого состава. Смешанная пряжа состоит из волокон разного вида. Большое влияние на свойство нитей оказывает величина крутки. По интенсивности крутки различают крученые нити слабой (пологой) крутки (до 230 кр./м), часто используемой в качестве уточных нитей; средней (230–900 кр./м); высокой или креповой крутки (1500–2500 кр./м). Креповые комплексные нити чаще всего вырабатывают из шелка-сырца, химических нитей и обладают креповым эффектом, то есть красивой мелкозернистой поверхностью. По числу сложений текстильные бывают одно-, двух- и многокруточные. По характеру отделки нити и пряжу классифицируют на суровую, опаленную, мерсеризованную, меланжевую, крашенную, беленную и т.п. По назначению различают нити, предназначенные для производства тканей, трикотажных, нетканых полотен, швейных ниток, изделий специального назначения и др. Лекция 2. Формирование потребительских свойств тканей в процессе ткачества и отделки Ткацкие переплетения Свойства и внешний вид тканей зависят не только от свойств исходного сырья, способа выработки и характера отделки, но в большой степени от их строения, определяемого помимо других факторов видом переплетения нитей. Переплетением ткани называется определенный порядок чередования перекрытий нитей одной системы нитями другой. Возможных видов переплетений очень много. Чаще всего их подразделяют на четыре группы: главные, мелкоузорчатые, сложные и крупноузорчатые. Основные характеристики переплетения К характеристикам переплетения относятся перекрытия (основные и уточные), сдвиг перекрытия, раппорт. Для удобства рассмотрения переплетение обычно изображают на клетчатой бумаге, принимая вертикальные ряды клеток за основные нити, а горизонтальные – за уточные. Место, где нить одной системы перекрывает нить другой системы, называется перекрытием. Участки, где основная нить перекрывает уточную и выходит на лицевую сторону ткани (основное перекрытие), закрашивают или обозначают крестиком. Участки, где уточная нить перекрывает основную и выходит на лицевую сторону образуют уточные перекрытия. Уточные перекрытия не закрашивают. Счет уточных нитей ведут снизу вверх, а основных – слева направо. Таким образом, на рис. 23, а в первом ряду снизу слева направо выходят на лицевую сторону ткани основные нити 1, 3, 5 и т.д., во втором ряду – четные (2, 4, 6 и т. д.). Как видим, основные перекрытия в каждом следующем ряду по сравнению с предыдущим сдвинуты на одну нить, т. е. сдвиг равен единице. Сдвигом S называется число, показывающее на сколько нитей сдвинуто одиночное перекрытие данной нити относительно одиночного перекрытия предыдущей нити. РИС.. ПОЛОТНЯНОЕ ПЕРЕПЛЕТЕНИЕ Минимальное число нитей, образующих законченный элементарный рисунок переплетения и одинаково повторяющихся как по ширине ткани, так и по ее длине, называется раппортом переплетения, Различают раппорты по основе Ro и по утку Rу (количество основных и количество уточных нитей, участвующих в образовании элементарного рисунка переплетения). Для всех главных переплетений раппорт Ro= Ry. Главные переплетения. К ним относятся полотняное, саржевое, сатиновое и атласное. На рис. 23 изображена ткань полотняного переплетения, в которой основные и уточные нити перекрывают одна другую поочередно. Как видим для полотняного переплетения Ro = Ry =2, Sо = S y= 1. Полотняное переплетение широко применяется при выработке хлопчатобумажных, льняных, шерстяных и шелковых тканей различного назначения. В нем каждая основная нить переплетается с соседней уточной нитью, вследствие чего ткань имеет некоторую жесткость и одновременно большую прочность к растяжению по сравнению с тканями, выработанными другими переплетениями из той же пряжи в основе и утке, имеющими ту же плотность по основе и утку. Кроме того, лицевая и изнаночная стороны ткани одинаковы. В саржевом переплетении число нитей в раппорте должно быть не менее трех, а сдвиг Sо = Sу = 1. Обозначается оно дробью: числитель ее показывает число основных перекрытий по в пределах раппорта, а знаменатель – число уточных перекрытий пу (по / пу). Раппорт равен сумме уточных и основных перекрытий Ro = Ry = по + пу РИС.. САРЖЕВОЕ ПЕРЕПЛЕТЕНИЕ 1/2 (А) И 3/1 (Б) Сатиновое переплетение позволяет получить ткань с гладкой блестящей лицевой поверхностью, образованной длинными уточными перекрытиями. В отличие от тканей полотняного и саржевого переплетений (рис. 25) сдвиг перекрытий при каждой следующей прокидке утка должен быть не менее, чем на две нити (S 2). В результате этого основные и уточные перекрытия разбросаны, незаметны и образуют довольно гладкую поверхность. РИС. РИСУНОК И СХЕМА ПЕРЕПЛЕТЕНИЯ САТИНА 5/2 Сатиновое переплетение обозначается дробью: R/Sy – числитель которой доказывает число нитей в раппорте (R), а знаменатель – горизонтальный сдвиг перекрытий Sy. Например, сатин 5/2 имеет: Ro= Ry=5; по = 1; пу =4; So= 3; Sy= 2 (рис. 25). В атласном переплетении в противоположность сатиновому настил лицевой стороны ткани образуется основными нитями. Атласное переплетение также как и сатиновое обозначается дробью R/Sо – числитель которой доказывает число нитей в раппорте (R), а знаменатель – вертикальный сдвиг перекрытий Sо. Для образования более гладкой поверхности и усиления блеска ткани сатинового и атласного переплетения нередко подвергают мерсеризации или каландрированию путем пропуска их при высоком давлении через гладкие горячие валы каландра. Ткани саржевого и сатинового переплетения из-за наличия длинных перекрытий имеют повышенную осыпаемость и раздвижку. Мелкоузорчатые переплетения разделяются на два подкласса: производные главных переплетений и комбинированные. К производным относятся репс, рогожка, саржа усиленная (киперная), сложная, ломаная и др., полученные видоизменением главных переплетений (полотняного и саржи). К комбинированным относятся диагоналевые, креповые, вафельные и др., полученные сочетанием нескольких простых переплетений, например полотняного и саржевого, саржевого и сатинового и т. д., за счет чего на поверхности ткани образуется мелкий узор. Усилением перекрытий полотняного переплетения получают основный и уточный репс, рогожку (рис. 26). Усиленную или киперную саржу получают усилением (удлинением) основных или уточных перекрытий. Например, на базе саржи 1/2 усилением основных перекрытий можно получить саржу 2/2, 3/2 и т. д. Сложная саржа образуется сочетанием нескольких саржевых переплетений (простой, усиленной и др.) и позволяет получать на поверхности тканей рубчики различной ширины (рис., а) . Ломаная саржа имеет диагоналевый рубчик переменного направления (рис., б). РИС. РИСУНОК И СХЕМА ПЕРЕПЛЕТЕНИЯ РОГОЖКА Рис. Схема переплетения сложной саржи (а) и ломаной саржи (б) Рис. Схема комбинированного переплетения на базе ломаной саржи 2/2 и рогожки Сложные переплетения применяются при необходимости увеличить толщину ткани, получить разную лицевую и изнаночную стороны ткани, ворсовую поверхность ткани и др. Они чрезвычайно разнообразны. Наиболее распространенными являются полутораслойные, двухслойные, многослойные, ворсовые и ажурные. Рис. Разрез двухслойных тканей с разными связями полотен: а) нижняя основа Он над верхним утком Ув,; б) верхняя основа Ов под нижним утком Ун, ;в) с помощью прижимной основы Опр Ворсовые переплетения позволяют получить на поверхности ткани ворс, образованный торчащими кончиками разрезанных нитей (разрезной ворс) или петельками из нитей – петельный ворс. В зависимости от того, из каких нитей (уточных или основных) состоит ворс, различают осново- или уточно-ворсовые ткани. РИС. УТОЧНО-ВОРСОВЫЕ (А) И ОСНОВОВОРСОВЫЕ (Б) ПЕРЕПЛЕТЕНИЯ ВОРСОВОЙ ОСНОВЫ (ПО ПУНКТИРНОЙ ЛИНИИ). Крупноузорчатыми называются переплетения, имеющие большой раппорт (более 24) различным образом переплетающихся нитей основы. Такие переплетения можно выработать только с использованием жаккардовой машины, поэтому ткани крупноузорчатых переплетений иногда называют жаккардовыми. Обычно крупноузорчатым переплетением вырабатывают шелковые платьевые, подкладочные, мебельно-декоративные ткани, льняные скатерти, хлопчатобумажные покрывала, гобелены, ковры и другие полотна и штучные изделия Лекция № 3. Строение и свойства тканей. Свойства и внешний вид текстильных полотен, помимо свойств исходного сырья, линейной плотности нитей, способа выработки и характера отделки, в большой степени зависят от их строения. К характеристикам строения тканей и трикотажных полотен относятся плотность, характеристики заполнения и пористости полотен. Плотность тканей - это число основных (По) и уточных (Пу) нитей в 10 см ткани. Плотность тканей изменяется в больших пределах и составляет в грубых льняных тканях 50 нитей, в хлопчатобумажных 200-300, а в тонких шелковых тканях - 800-1200 и более нитей. Эта характеристика определяется подсчетом числа нитей на элементарных пробах шириной 25 или 50 мм, подготовленных для определения разрывной нагрузки ткани, или при небольшой плотности - непосредственно на пробе с помощью препарировальных игл и лупы. Иногда применяют приборы с оптическими увеличителями. Поверхностная плотность материалов для одежды характеризует массу 1 м2 , т.е. характеризует массу единицы площади и определяет материалоемкость швейных изделий. Поверхностная плотность зависит от вида и линейной плотности нитей, структуры и характера отделки полотен. Для текстильных материалов этот показатель регламентируется государственными стандартами и несоответствие фактической поверхностной плотности запроектированной свидетельствует о нарушении технологических режимов обработки. Поверхностная плотность материалов для одежды характеризуется большим разнообразием и влияет на выбор материала для конкретного изделия. Фактическую поверхностную плотность материалов для одежды М, г/м2, определяют взвешиванием и вычисляют по формуле m ф М , фLB где тф— фактическая масса, г; L, — длина, м; В — ширина пробы, м. Свойства текстильных материалов играют важную роль на всех этапах производства швейных изделий. Всесторонний учет показателей свойств материалов в швейном производстве помогает создавать изделия, отвечающие современному требованию. Свойства текстильных материалов в учебной литературе классифицируют по виду прилагаемой силы или воздействия. Их условно классифицируют на: - геометрические и массовые - толщина, ширина, длина, поверхностная плотность; - механические - свойства, характеризующие отношение материала к действию приложенных механических сил (при растяжении, сжатии, изгибе и др.); - физические - тепловые, оптические, электрические, проницаемости, поглощения, усадка и др.; - формовочные - свойства материалов образовывать и устойчиво сохранять форму в швейных изделиях; - износостойкость - способность материалов противостоять воздействиям различных разрушающих факторов. Механические характеристики в зависимости от полноты осуществления механического воздействия нагрузка - разгрузка - отдых подразделяют на 3 класса: полуцикловые (получают при однократном действии части цикла - нагрузки), одноцикловые (получают при однократном действии полного цикла нагрузка - разгрузка отдых), многоцикловые, получаемые после многократных воздействий полного цикла на материал Полуцикловые и многоцикловые характеристики могут быть получены при испытании с разрушением или без разрушения материала. В связи с этим характеристики этих классов принято делить на 2 подкласса: разрывные и неразрывные. Существующая классификация имеет свои преимущества, но и недостатки, так как не показывает влияние свойств на процесс изготовления швейных изделий. С этой точки зрения свойства материалов целесообразно объединять в несколько групп: определяющие эстетический вид изделия; выбор пространственно-объемной (силуэтной) формы и конструкции изделия, параметров технологической обработки; комфортность пододежного слоя; срок эксплуатации (долговечность) изделия, подбор материалов в пакет швейного изделия (табл.1). Таблица 1 Классификация свойств материалов Свойства материалов, определяющие: 1 1 .эстетический вид изделия: 2 - художественно-колористическое оформление; - структура, отделка; -устойчивость окраски; -пиллингуемость; -несминаемость; и др. 2.выбор пространственно-объемной (силуэтной) формы: -поверхностная плотность; -формовочная способность; -жесткость на изгиб; -драпируемость; -раздвигаемость; -компоненты полной деформации (релаксационные характеристики); и др. -теплостойкость волокон; -термостойкость волокон; -поверхностная плотность -толщина материала; -осыпаемость, прорубаемость; -коэффициент тангенциального сопротивления; -жесткость и др. -проницаемость (воздухе-, паро-, пыле-, водо-); -гигроскопичность; -теплопроводность; -тепловое сопротивление; -электризуемость (удельное электрическое со противление, плотность заряда) и др 3.выбор параметров технологической обработки: 4. комфортность под одежного слоя: 5.срок эксплуатации изделия (долговечность, надежность): -изменение линейных размеров от различных воздействий (в каждом конкретном случае указывается вид воздействия); - стойкость к истиранию по плоскости, сгибам; -устойчивость окраски; - разрывная и раздирающая нагрузка; -формоустойчивость (доля упругой деформации, несминаемость и др.) и др. Лекция 4. Классификация и характеристика ассортимента тканей и штучных изделий. В настоящее время существует несколько систем классификации материалов, в их основу положены различные принципы формирования ассортимента. Каждая классификация служит определенным целям, имеет свои преимущества и недостатки. Учетная классификация зафиксирована в общесоюзном классификаторе промышленной и сельскохозяйственной продукции (ОКП), является универсальной. Стандартная классификация изложена в ГОСТах системы показателей качества продукции (СПКП). До введения договорных (свободных) цен на материалы действовала условно называемая торговая или прейскурантная классификация, которая фиксирована в прейскурантах розничных цен. Классификация ЦНИИШП. В основе классификации лежит назначение материалов, которые по этому признаку разделены на три класса: одежные, мебельнодекоративные, специальные (обувные, текстильно-галантерейные). Ассортимент хлопчатобумажных и льняных тканей. Классификация, свойства, применение хлопчатобумажных и льняных тканей. Характеристика ассортимента хлопчатобумажных тканей следующих групп и подгрупп. Ситцевая группа. Бязевая группа. Бельевая группа: бязевая, миткалевая, специальная подгруппы. Сатиновая группа: сатины и ластики кардные, сатины и ластики гребенные и полугребенные. Платьевая группа: демисезонная, летняя, зимняя, ткани с комплексными нитями в утке подгруппы. Одежная группа: гладкокрашеная, специальная, меланжевая и пестротканая, зимняя подгруппы. Подкладочная группа. Ворсовая группа. Характеристика ассортимента льняных тканей следующих групп: Жаккардовые широкие. Жаккардовые и кареточные узкие. Холсты и полотенца гладкие. Полотна узкие белые и полубелые. Полотна широкие белые и полубелые. Костюмно-платьевые. Полотна суровые тонкие. Полотна пестротканые. Полотна суровые грубые. Бортовые. Ассортимент шерстяных тканей. Классификация, свойства, применение шерстяных тканей. Характеристика ассортимента шерстяных камвольных и тонкосуконных тканей следующих подгрупп: Плательные. Костюмные гладкокрашеные. Костюмные пестротканые и фасонные. Сукна. Пальтовые. Драпы. Ассортимент шелковых тканей. Классификация, свойства, применение шелковых тканей. Характеристика ассортимента шелковых тканей следующих групп. Ткани из шелковых нитей. Ткани из шелковых нитей с другими волокнами. Ткани из искусственных нитей. Ткани из искусственных нитей с другими волокнами. Ткани из синтетических нитей. Ткани из синтетических нитей с другими волокнами. Ткани из искусственного волокна в смеси с другими волокнами. Ткани из синтетического волокна в смеси с другими волокнами. Ткани, изготовленные тканевязаным способом. Оценка качества текстильных материалов. Определение сорта материалов. Нормативные документы, регламентирующие требования к качеству материалов. Сорт хлопчатобумажных и шелковых тканей определяют суммарной оценкой по физико-механическим показателям и порокам внешнего вида, а шерстяных и льняных тканей по наихудшему показателю. Пороки внешнего вида выявляются путем просмотра ткани с лицевой стороны на разбраковочном станке или столе. Пороки внешнего вида могут быть местные, расположенные на ограниченном участке ткани, и распространенные. При лабораторных испытаниях, связанных с установлением сорта ткани, обычно определяют показатели только тех характеристик, которые приведены в стандартах на ткани. Число баллов при оценке выявленных отклонений показателей от норм всегда больше числа баллов, которое допускается для куска 1-го сорта этих тканей. Отсюда следует, что ткань, имеющая отклонения по физико-механическим показателям от норм, не может быть первосортной. Для лабораторной проверки физико-механических свойств от партии ткани длиной до 5000 м отбирают не менее трех кусков, от партии ткани длиной более 5000 м – три куска и дополнительно один кусок от каждой последующей начатой партии длиной 5000 м. Из каждого отобранного куска вырезают образец, ширина которого равна ширине ткани, а длина зависит от перечня характеристик физико-механических свойств, которые следует проверить. Сорт шелковых (ГОСТ 187–85) и хлопчатобумажных (ГОСТ 161–86) тканей устанавливается в зависимости от числа баллов, полученных за пороки внешнего вида местные и распространенные и отклонения по показателям физико-механических свойств. Сорт шерстяных тканей (ГОСТ 358–82) определяют по физико-механическим показателям, устойчивости окраски и наличию пороков внешнего вида и устанавливают по наихудшему показателю. Льняные ткани выпускают 1 и 2 сортов (ГОСТ 357–75). Ткани 1го сорта по показателям физико-механических свойств должны соответствовать нормативам стандартов на эти ткани, отклонения не допускаются. Для тканей 2-го сорта стандарт допускает отклонения от минимальных норм 1-го сорта в процентах. РАЗДЕЛ 2. Швейные и трикотажные товары Тема 5. Рынок одежды. Требования, предъявляемые к одежде Современная одежда многообразна и многофункциональна, она является предметом потребления человека и объектом швейного производства. Одежда по своей форме, конструкции, материалам должна отвечать основному назначению и условиям эксплуатации, должна быть функциональна. На основе этих требований разрабатывают основные показатели качества швейного изделия. Одежда должна соответствовать потребительским и промышленным технико-экономическим требованиям. Потребительский уровень качества одежды определяется социальными, функциональными, эстетическими и конструктивными, эргономическими и эксплуатационными показателями. Социальные показатели характеризуют соответствие одежды общественным потребностям, целесообразность их производства и сбыта. Функциональные показатели характеризуют основную функцию одежды – назначение. В зависимости от назначения изделия устанавливаются требования к модели, ее конструктивному решению, используемым материалам, а также соответствие изделия сезонным, возрастным и размерным признакам. Эстетические и конструктивные показатели должны обеспечивать соответствие одежды современному направлению моды (цветовая гамма, структура, отделка материалов; силуэт и пропорции изделия). Необходимо обеспечить целостность композиционного решения модели и товарного вида. Эргономические показатели обеспечивают удобство пользования изделием. При эргономической оценке качества используют показатели антропометрического (соответствие размеров изделия в статике и динамике) и гигиенического (влагопоглощение, влагоотдача, капиллярность, паропроницаемость, теплоемкость, воздухопроницаемость и др.) соответствия. Эксплуатационные показатели характеризуют надежность одежды (долговечность, ремонтопригодность, сохраняемость). долговечность одежды оценивается устойчивостью материалов к различным физико-механическим воздействиям и возможностью химчистки и стирки, а также устойчивостью швов и краев деталей к различным механическим усилиям, формоустойчивостью элементов конструкции одежды. Тема 6. Материалы, используемые для изготовления одежды. Для изготовления, обновления и ремонта одежды используют разнообразные материалы: ткани, трикотажные и нетканые полотна, комплексные и пленочные материалы, искусственные кожу, мех, замшу, а также натуральные мех и кожу, отделочные материалы, швейные нитки. Для обеспечения удобства пользования одеждой служат текстильные и нетекстильные застежки, петли, крючки, пуговицы и другая фурнитура. При современном разнообразии материалов возникает необходимость в более широкой информации об их свойствах, характере оформления, фактурах, отделках, которые определяют выбор силуэта, конструкции, технологии обработки. Знание ассортимента, свойств и методов оценки качества материалов необходимо для рационального их использования, для получения качественных конкурентоспособных швейных изделий, отвечающим всем предъявляемым к ним требованиям. Ассортимент комплексных материалов, кожи. Комплексными (дублированным) называют материалы, состоящие из 2-х или 3-х исходных материалов, соединенных между собой различными способами Двухсторонние материалы получают путем соединения нескольких материалов. Характеристика комплексных материалов, полученных клеевым, огневым и прошивным методами. Ассортимент трикотажных и нетканых полотен. Согласно ГОСТ 4.26–80 бытовые трикотажные изделия делятся на бельевые, верхние, чулочно-носочные, перчаточные, головные уборы и шарфы. Ассортимент бельевого трикотажа включает майки, фуфайки, спортивное белье, изделия для детей ясельного возраста, гарнитуры, пижамы, детские и женские сорочки и т.д. К верхним трикотажным изделиям относятся свитеры, джемперы, жакеты, жилеты, платья, костюмы, блузки, рейтузы, спортивные изделия, брюки, шорты и т.д. По способу изготовления трикотажные изделия делятся на кроеные, регулярные, полурегулярные, комбинированные. Кроеными называются изделия, изготовленные из метражного трикотажного полотна. Срезы в кроеных изделиях обметаны. Регулярными называются изделия, связанные целиком или сшитые из деталей, которым в процессе вязания придана законченная форма. Полурегулярными называются изделия, в которых детали сшиваются с незначительным подкроем оката рукава, проймы, горловины. Комбинированными называются изделия, в которых сочетаются детали кроеные, вязаные регулярным способом или изготовленные из купонов. Обычно стан кроеный, а рукава изготовлены регулярным способом. Характеристика ассортимента бельевых и верхних трикотажных полотен. Неткаными называются материалы, выработанные по механической, физикохимической или комбинированной технологии непосредственно из волокнистых холстов, слоев нитей, каркасных материалов (тканей, холсто- и нитепрошивных полотен, пленок и др.) или их сочетаний в одном материале Классификация нетканых материалов (НМ) по технологии изготовления, способу производства, строению, волокнистому составу, назначению. Характеристика способа получения и свойств холстопрошивных, нитепрошивных, тканепрошивных, иглопробивных, клееных, валяльно-войлочных, фильерных НМ. Ассортимент нетканых полотен для платьев, костюмов и пальто. Ассортимент нетканых полотен для прокладочных и утепляющих материалов. Современные тенденции в ассортименте одежных материалов. Направления дальнейшего развития ассортимента: применение модифицированных волокон, современных отделок, новых технологий производства и пр. Благодаря техническому прогрессу в области химических волокон и текстиля на их основе, наряду с классическими видами волокнистых материалов создаются новые, базирующиеся на использовании новых или модифицированных традиционных волокон Совершенно новыми являются гидратцеллюлозные волокна, известные под общим торговым названием лайоцелл (Lyocell) и тактель. Например, материалы из нити тактельдиаболо имеют мягкий блеск, шелковистость, гладкость, хорошую драпируемость, тактель-мультисофт – матовую поверхность. Тактель-страта представляет смесь нитей с различной формой поперечного сечения (круглого и трилобального). Благодаря этому материалы имеют двухтоновый меланжевый эффект. Широкое распространение получают модифицированные волокна для создания высокотехнологичных материалов ''дружественных'' человеку, так называемых ''shingosen''. В результате технического прогресса в области химических волокон и текстиля на их основе, наряду с классическими видами волокнистых материалов создаются совершенно новые или модифицированные традиционные. Другое направление получения материалов с улучшенными свойствами – это создание смесовых материалов с вложением в них взаимодополняющих волокон. Это направление не является абсолютно новым, но дает огромные возможности для получения новых материалов с заданными свойствами. Так сочетание пропиленовых гидрофобных нитей во внутреннем слое и гидрофильных нитей во внешнем слое двухслойного трикотажа позволяет получать гигиенические изделия, в которых пропиленовый внутренний слой способствует отводу пота, а внешний гидрофильный его поглощает. Такие материалы используют для термобелья. Введение биологически активных веществ в смески позволяет защитить изделия от биоразрушения. Введение в смески электропроводящих волокон позволяет создать малоэлектризющиеся или неэлектризующиеся синтетические материалы и т.д. Новыми разработками являются материалы семейства Polartec: ▪ материалы для термобелья, хорошо отводящие влагу; ▪ двухслойные материалы, совмещающие влагоотводящую и теплоизолирующую функции; ▪ материалы с водоотталкивающей обработкой для верхнего слоя одежды; ▪ ветро- и водозащитные материалы с внутренней мембраной. В последнее время разработано много современных утепляющих материалов. Прекрасным утеплителем является синтетический ворсовый трикотажный материал флис. Наиболее известны из флисов материалы семейства Polartec (США), используются в качестве подкладки и утеплителя. Новые утеплители - ''потомки'' ''синтепона''. Thinsulate – один из лучших на сегодняшний день утеплителей. Это синтетический аналог пуха, имеющий структуру сжатых пружинок, которые расправляются под действием тепла и сжимаются при понижении температуры. Существуют различные модификации утеплителей группы Insulate. X-Static Insulation – утеплитель, представляющий смесь серебряного (волокна с металлизированным покрытием) и полиэфирного волокон. Серебро как хороший отражатель сберегает дополнительное тепло за счет отражения теплового излучения тела человека. Hollofil – утеплитель, состоящий из полиэфирных волокон, имеющих 4 канала, в которых удерживается воздух, а он как известно, является плохим проводником тепла. Материал обладает повышенной теплоизоляцией, сохраняет свои свойства во влажных условиях. Группа, так называемых функциональных терморегулируемых утеплителей. Outlast – вещество, способное аккумулировать тепло. Оно входит в состав утеплителя в виде восковых гранул. Comfor Temp – аналог Outlast – терморегулируемый утеплитель. В состав материала входит огромное количество микрокапсул, заполненных веществом, способным при смене температуры быстро переходить из жидкого состояния в твердое и обратно и, таким образом, аккумулировать или отдавать тепло. Группа утеплителей, в состав которых входят пленки с металлизированным покрытием отражающим тепло, которое излучает тело человека и теплоизолирующие слои, снижающие потери теплопроводностью и конвекцией: Flektalon (Англия), Thermal/R (США), Leotherm (Япония). Оценка качества швейных и трикотажных изделий Оценка качества швейных и трикотажных изделий проводится по ГОСТ 4103 (из ГОСТа рассмотреть последовательность оценки качества). Сортность швейных изделий по ГОСТ 20566. РАЗДЕЛ 3. Обувные товары. Тема 10. Обувные материалы Натуральная кожа – материал, изготовленный путем дубления и отделки голья (продукта, полученного из шкур животных в результате удаления волоса, эпидермиса, подкожно-жирового слоя). Классификация кож по ГОСТ 1875-83. Требования к натуральной одежной кож, номенклатура показателей качества кож (ГОСТ 4.11-80). Ассортимент натуральных кож: шеврет, шевро и козлина, лайка, опоек, выросток, велюр, замша. Производство натуральных кож Выработка кожи из шкур животных производится на кожевенных заводах. Шкуры поступают на заводы преимущественно в консервированном состоянии. Все операции кожевенного производства в зависимости от назначения можно разделить на три группы: подготовительные, дубильные и отделочные. Назначение подготовительных, или отмочно-зольных, операций сводится к обводнению шкуры, очищению ее от грязи, крови, подкожной клетчатки, жира, прирезей мяса, сгонке с нее волоса и изменению структуры дермы (разволокнению, чтобы дубитель проник в структуру дермы). К процессам подготовительной группы относятся следующие: отмока, обезволашивание и золение, мездрение, двоение, обеззоливание, мягчение и кислотно-солевая обработка. Мездрение. Назначение операции мездрения заключается в отделении от дермы подкожной клетчатки — мездры. Операция мездрения выполняется на мездрильной машине. Основной частью мездрильных машин является быстро вращающийся вал с закрепленными на его поверхности спиральными ножами. Обезволашивание и золение. Обводненные и промытые шкуры поступают на обезволашивание и золение. Цель обезволашивания — удалить со шкуры волос и эпидермис. Операция обезволашивания состоит в химической обработке шкуры щелочным раствором, при которой происходит ослабление луковичек волоса и разрушение эпидермиса, после чего эпидермис вместе с волосом легко отделяется от дермы механическим путем. Задачей золения является разрыхление волокнистой структуры дермы. Золение заключается в обработке шкур в растворе извести; в некоторых случаях для ускорения процесса в раствор добавляется сернистый натрий. В процессе золения под влиянием щелочей ослабляются луковички волоса, разрушается эпидермис, растворяется и удаляется межволоконное белковое вещество, разрыхляются волокна коллагена и возрастает набухание волокон. После обработки шкур золением или намазью производят сгонку волоса и остатков эпидермиса на волососгонных машинах. Устройство волососгонных машин такое же, как и мездрильных, но ножи у них затуплены и ножевые валы вращаются с меньшим числом оборотов. При сгонке волоса шкуру подают в машину вверх волосом, а не мездрой, как это делается при мездрении. Полуфабрикат, полученный после обезволашивания и золения, называется золеным гольем. После сгонки волоса голье в зависимости от вида вырабатываемой кожи направляют или непосредственно на промывку. Двоение. Назначение данной операции — выравнить голье по толщине или разделить на слои. В большинстве случаев делят на два слоя: лицевой спилок и мездряной спилок. Двоение производят на двоильных машинах. Двоению подвергается голье, идущее для выработки юфти и хромовых кож для верха обуви (полукожника, выростка, яловки). Обеззоливание. Золеное голье содержит известь частично в виде раствора и мельчайших частиц, частично связанную с волокном. Наличие в голье извести мешает правильному проведению процесса дубления, поэтому она должна быть удалена. Этот процесс называется обеззоливанием. Известь, находящуюся в голье в несвязанном состоянии, удаляют посредством промывки его водой в барабане. Для удаления связанной извести голье после промывки обрабатывают раствором сернокислого аммония, который с известью образует растворимую в воде соль, легко удаляемую из голья. Мягчение. Обеззоленное голье, предназначенное в основном для выработки кож, идущих на верх обуви, подвергают мягчению. Целью мягчения в основном является дальнейшее разрыхление коллагена, удаление межволоконного вещества, продуктов разложения волоса и волосяных сумок, удаление остатков извести, омыление жиров. Кожи, выделанные из голья, подвергавшегося мягчению, по сравнению с кожами, выработанными из голья, не получившего мягчения, при прочих равных условиях отличаются большей мягкостью и более нежным лицом. Для мягчения применяют поджелудочную железу в сыром, слегка подсоленном виде, или кожевенный мягчитель, который состоит из смеси высушенной и измельченной в порошок поджелудочной железы, сернокислого аммония и опилок. Пикелевание. Пикелевание (кислотно-солевая обработка) — это обработка голья слабым раствором серной или соляной кислоты в поваренной соли. Целью пикелевания является разрыхление голья и приведение его в кислое состояние без набухания. В результате пикелевания увеличивается проницаемость голья, которая требуется для лучшего проникания дубителей. Процесс пикелевания ведут в барабанах. Процесс, в результате которого голье превращается в кожу, называется дублением, а вещества, вызывающие указанные изменения, — дубящими. В зависимости от применяемых дубящих веществ готовая кожа приобретает различные свойства. В качестве дубящих веществ при выработке обувных кож применяют: 1) водные растворы некоторых солей хрома (основные соли трехвалентного хрома); 2) водные растворы дубящих веществ растительного происхождения, извлекаемых из коры и древесины дуба, коры ивы, ели, лиственницы, корней бадана, тарана и т. д.; 3) водные растворы сульфитцеллюлозных экстрактов (продукты химической переработки сульфитных щелоков, получаемых в качестве отходов при производстве целлюлозы); 4) водные растворы синтетических дубящих веществ — синтанов (искусственные органические соединения, получаемые путем химической переработки продуктов сухой перегонки каменноугольных смол и других веществ); 5) жировые вещества (жиры рыб и морских животных). В настоящее время для выработки обувных кож наибольшее распространение получили: хромовое дубление с применением водных растворов солей хрома; комбинированное дубление, при котором растительные дубители комбинируются с хромовыми солями (хромово-растительное) или с хромовыми солями, синтетическими дубителями и сульфитцеллюлозным экстрактом; жировое дубление. Хромовое дубление применяют главным образом при выработке кож, предназначаемых на верх обуви и подкладку. Сравнительно редко этим методом пользуются при выработке подошвенных кож. В процессе дубления дерма шкуры превращается в кожу. Отделочные операции предназначаются для придания коже красивого внешнего вида и улучшения ее свойств. Крашение барабанное и покрывное, тиснение, прессование. Ассортимент кож Кожи выпускают в широком ассортименте с различным назначением, отделкой, свойствами и т. д. Обувные кожи подразделяются по назначению на две группы: кожи для низа обуви и кожи для верха обуви. Кожи для низа обуви подразделяются в зависимости от места использования на подошвенные и стелочные. Подошвенные кожи, в зависимости от использования для изготовления обуви различных методов крепления, подразделяются на два типа: кожа для рантово-клеевых методов крепления и кожа для гвоздевых методов крепления. Кожи для верха обуви в зависимости от места использования подразделяются на: кожи для наружных деталей и кожи для внутренних деталей (подкладочные). Кожи для наружных деталей обуви в зависимости в зависимости от использования для изготовления обуви различного целевого назначения (бытовой и производственной) подразделяются на два типа: хромовые и юфтевые. Они, в свою очередь, подразделяются по виду сырья, дублению, отделке и т. д. Юфтевые кожи/ В группе юфтевых кож наибольшее значение имеет обувная юфть, используемая для деталей верха сапог, полусапог и ботинок. В зависимости от вида исходного сырья обувная юфть подразделяется на яловочную, конскую и свиную. Юфть отличается от хромовой кожи с высоким содержанием жировых веществ и следовательно, водостойкостью и износостойкостью. Юфтевые кожи, помимо деления по виду исходного сырья и назначению, подразделяются следующим образом: ♦ по способу отделки — на юфть с естественной, шлифованной и искусственно образованной лицевой поверхностью, а также с отделкой бахтармяной стороны; ♦ по характеру мереи — на юфть гладкую и нарезную; ♦ по цвету — на юфть обувную (черную, цветную и натуральную) и юфть сандальную (коричневую, яркую и натуральную); ♦ по толщине — на тонкую, среднюю и толстую; ♦ по площади — на мелкую, среднюю и крупную. Юфть яловочная. Яловочная юфть представляет собой наиболее важную группу юфтевых кож: ее вырабатывают из шкур яловки (телившихся и нетелившихся коров), бычка и полукожника (бычков и подтелков в возрасте до полутора лет). При условии правильной выработки яловочная юфть мало намокает и не пропускает воду. По пределу прочности при растяжении, сопротивлению многократному изгибу и износоустойчивости при эксплуатации яловочная юфть превосходит другие виды обувной юфти. Положительные свойства обувной яловочной юфти предопределяют ее широкое использование для верха разнообразных видов обуви, предназначенной для носки в трудных условиях (походной, производствен ной, спортивной). Юфть конская. Конская юфть вырабатывается из конских передин, т. е. передней части шкур лошадей рабочего возраста; она характеризуется относительно более слабым и рыхлым, строением дермы. В соответствии с особенностями микроструктуры конская юфть менее плотна и несколько хуже противостоит механическим воздействиям в процессе носки обуви. Несмотря на несколько худшие эксплуатационные свойства (неравномерность распределения толщины, плотности, прочности и других свойств по площади кожи), конская юфть представляет ценный материал для верха обуви. Юфть свиная. Эту юфть изготовляют из шкур свиней и боровов; она отличается более грубой мереей, меньшей выраженностью разницы структуры по толщине кожи, наличием отверстий от щетины, проходящих насквозь через всю толщину кожи, неровностью бахтармяной поверхности. Особенности микроструктуры свиной юфти предопределяют худший внешний вид ее лицевой поверхности, пониженную устойчивость к механическим воздействиям в процессе носки и, самое главное, большую промокаемость. Поэтому при отсутствии специального импрегнирования, т. е. пропитки соответствующими веществами, свиная юфть пригодна для использования лишь на неответственные детали юфтевой обуви — голенища сапог и берцы полусапог. Хромовые кожи для верха обуви В группу хромовых кож для верха обуви входят следующие основные виды кожи, отличающиеся по исходному сырью: хромовый опоек, хромовый выросток, хромовый полукожник, хромовая яловка, шевро и хромовая козлина, шеврет, хромовая свиная кожа, хромовая конина. Наряду с укапанными видами кожи в весьма ограниченных количествах применяются также хромовые кожи тюленей, собак, рыб, ящериц и змей. Хромовые кожи для верха обуви, помимо исходного сырья, подразделяются: ♦ по способу отделки — на кожи с естественной и искусственно образованной лицевой поверхностью, со шлифованной лицевой стороной (нубук), с отделкой бахтармяной стороны (велюр) и с лакированной лицевой поверхностью (лаковые кожи), ♦ по характеру мереи — на гладкие и нарезные; ♦ по способу крашения — на кожи с казеиновыми, нитроцеллюлозными, акриловыми и другими покрытиями; ♦ по цвету — на черные, цветные (коричневого цвета разных оттенков), яркие (зеленого, голубого, синего, красного, бордо, желтого, темно-серого цвета), светлого гона (светло-серые и цвета беж), белые, двухцветные, печатные; ♦ по толщине — на тонкие, средние, толстые и особо толстые. Хромовый опоек. Хромовый опоек принадлежит к наиболее ценным видам хромовой кожи для верха обуви. Его вырабатывают из шкур телят-сосунов. При условии надлежащего качества сырья и правильной выработки хромовый опоек обладает шелковистой, гладкой и мягкой лицевой поверхностью; он эластичен и в то же время плотен и прочен. Сочетание в хромовом опойке значительной толщины (0,8—1,2 мм), высокой прочности и устойчивости к многократным механическим воздействиям с мягкостью, гибкостью и красивым внешним видом обеспечивает применение хромового опойка на разные виды обуви — от массовой до модельной, от дошкольной до мужской, Хромовые выросток, полукожник и яловка. Хромовые выросток, полукожник и яловка представляют собой кожи, выделанные из шкур крупного рогатого скота большего возраста, чем хромовый опоек. Отличие этих видов кожи от хромового опойка заключается в последовательном уменьшении мягкости кожи, шелковистости и гладкости лицевой поверхности при одновременном увеличении площади и толщины кожи. Точное разграничение хромового выростка от опойка или полукожника, так же как и хромового полу кожника от яловки, не всегда возможно. Хромовый выросток чаще всего используют на верх тех же видов обуви, что и хромовый опоек, а хромовую яловку почти исключительно на верх более тяжелых видов обуви — сапог, специальных типов спортивной и производственной обуви; хромовый полукожник в зависимости от его толщины используют аналогично хромовому выростку или хромовой яловке. Хромовый опоек, выросток, полукожник и яловка в отдельных случаях выпускаются с кожевенных заводов с нарезной естественной и искусственной лицевой поверхностью, что вызывается стремлением к использованию кожевенного сырья с лицевыми дефектами. Кожи с нарезной лицевой поверхностью обладают худшим внешним видом и поэтому их применение ограничивается дешевыми видами обуви или же отдельными видами летней обуви. Шевро и хромовая козлина. Сырьем для изготовления шевро и хромовой козлины служат шкуры коз и козлов различных пород. Шевро и хромовая козлина по микроструктуре, характеру мереи, толщине, механическим свойствам и другим признакам заметно отличаются от хромовых кож крупного рогатого скота. Шевро и хромовую козлину условно разграничивают по размерам: кожи площадью менее 60 дм2 относят к шевро, а более 60 дм2 — к хромовой козлине. Это разграничение, основывающееся на возрастании грубости кожи и ухудшении мереи с увеличением площади кожи, в настоящее время в значительной степени утратило практическое значение. Кожи шевро принадлежат к наиболее тонким видам кожи: их толщина составляет 0,5—0,8 мм; хромовая козлина по толщине приближается к хромовому опойку (0,7—1 мм и более). Механические свойства шевро и хромовой козлины более низкие, чем хромовых крупного рогатого скота. В целом кожи шевро и в несколько меньшей степени хромовая козлина благодаря красивому внешнему виду, не-большой толщине, легкости и эластичности представляют ценный материал, преимущественно для изготовления женской модельной обуви. Для массовой, в особенности уличной обуви, применение шевро и хромовой козлины ограничено. Шеврет. Шеврет, вырабатываемый из шкур овец и баранов, по структуре дермы резко отличается как от хромового опойка, так и от шевро и хромовой козлины. Сосочковый слой дермы шеврета характеризуется большой разрыхленностью и слабой связью с сетчатым слоем. Для упрочнения связи сосочкового слоя с сетчатым кожу подвергают специальной обработке, состоящей в образовании вязких веществ в толще дермы путем введения в лицевой слой эластичных смол. Такой шеврет получил название упрочненного. Мерея шеврета резко отличается от опойковой кожи и в то же время сходна с мереей кожи шевро: в ряде случаев точное разграничение шевро и шеврета по мерее затруднительно. Из-за более слабой и разрыхленной структуры шеврет обладает пониженными механическими свойствами: низким пределом прочности при растяжении кожи и ее лицевого слоя, малым сопротивлением истиранию, большой тягучестью. Эксплуатационные свойства обуви с верхом из шеврета при носке в относительно трудных условиях, как правило, неудовлетворительны: через короткие сроки пользования обувью наблюдаются сдиры на лицевой поверхности кожи, истирание верха обуви, его деформирование. Шеврет, ранее широко применявшийся в обувном производстве, в последние годы утратил свое значение и используется в ограниченных количествах, преимущественно на верх легких видов обуви: комнатной, летней, открытой (женской, девичьей), гусариковой. Хромовая свиная кожа. По сравнению с другими видами кожи естественная мерея свиной кожи более грубая, отверстия от волоса (щетины) крупные и расположены реже. Эти особенности мереи свиной хромовой кожи определяют ее своеобразный, несколько худший внешний вид и вызывают необходимость в дополнительном облагораживании лицевой поверхности. Значительное улучшение внешнего вида свиной кожи маскировка естественной мереи достигаются применением специальных видов нарезки лицевой поверхности или же спиливанием с выдубленной кожи лицевого спилка толщиной около 0,3 мм и последующим нанесением пленкообразующих веществ, создающих лицевую поверхность кожи. Облагороженную по последнему способу свиную кожу условно обозначают ДОЛ (двоеное облагороженное лицо). В связи с особенностями микроструктуры свиные хромовые кожи обладают значительной устойчивостью к истиранию, относительно высоким пределом прочности при растяжении кожи и ее лицевого слоя, несколько большей водопроницаемостью. В целом хромовая свиная кожа при устранении недостатков внешнего вида путем соответствующего облагораживания представляет собой ценный вид кожи, находящий широкое применение для производства разнообразной обуви. Наиболее целесообразно использование свиной хромовой кожи на верх летней обуви. Хромовая конина и выметка. Хромовую конину, т. е. кожу из шкур лошадей рабочего возраста, так же как и конскую юфть, выпускают с кожевенных заводов в виде передни и полупередин, а хромовую выметку, изготовляемую из шкур молодых лошадей в возрасте от одного года до рабочего возраста, — в виде целых кож. По внешнему виду мереи хромовая конина и выметка приближаются к хромовой козлине и шеврету. Аналогично хромовым кожам крупного рогатого скота для верха обуви хромовую конину частично вырабатывают с нарезной естественной и искусственной лицевой поверхностью. По физико-механическим свойствам хромовые конские кожи несколько уступают кожам крупного рогатого скота и свиным. Применение конских кож в обувном производстве сравнительно невелико. Лаковая кожа. Лаковые кожи представляют собой хромовые кожи с зеркальноблестящей поверхностью, образуемой нанесением лаковых покрытий на соответствующим образом подготовленные кожи. Эти покрытия состоят преимущественно из глифталевонитроцеллюлозного грунтового слоя, обладающего большой адгезионной способностью к коже при малом проникновении внутрь ее (для предупреждения потери гибкости и мягкости кожи), и поверхностного лакового слоя, получаемого на основе полимеризованного льняного масла. В последнее время в производственную практику внедряются методы изготовления лаковых кож на основе полиуретановых лаков. Для изготовления лаковой кожи используют главным образом шевро и в меньшей степени хромовые свиные кожи, жеребок, выметку, конину и опоек. В зависимости от вида исходной кожи различают лак-шевро, свиной хромовый лак, лак-опоек и др. Наилучшим видом лаковой кожи, сочетающим красивый внешний вид, блестящую нежную поверхность и естественную мерею с тонкостью, мягкостью и гибкостью кожи, является лак-шевро. Лаковые кожи подразделяют также по толщине — на тонкие, средние и толстые; по площади — на мелкие, средние и крупные; по окраске — на черные и цветные. Решающее значение для оценки качества лаковой кожи наряду с признаками внешнего вида имеют свойства лакового покрытия и прочность его связи с кожей. Толщина лакового слоя должна быть незначительной (0,06—0,07 мм) при достаточной связи с кожей и устойчивости к внешним физикомеханическим воздействиям. Увеличение толщины лакового слоя приводит к уменьшению нежности и гибкости лаковой кожи и потере естественного вида из-за перекрывания мереи. Тягучесть лакового слоя должна совпадать с тягучестью кожи в целом или же превышать ее. Лаковое покрытие должно быть устойчивым к многократному изгибу. Между изменениями величины поверхности лакокого слоя и кожи под влиянием изменений относительной влажности и температуры окружающего воздуха должно быть определенное соответствие. Лаковая кожа должна иметь хороший внешний вид: высокий блеск при сохранении естественной мереи, глубокую черную окраску (в лаке черного цвета), поверхность без трещин и морщин, тусклых мест и сыпи. При хранении и употреблении лаковой обуви кожа не должна растрескиваться и сморщиваться. Велюр. Велюр, в отличие от ранее рассмотренных видов кожи, имеет мелковорсистую лицевую поверхность. Его вырабатывают путем отделки по бахтарме хромовых кож — опойка, выростка, хромовой козлины и шевро; свиные хромовые кожи при изготовлении велюра отделывают с лицевой стороны. Производство велюра дает возможность рационально использовать кожевенное сырье с поверхностными неглубокими дефектами, но доброкачественное по структуре. Выработка велюра отличается от выработки лицевых хромовых кож лишь в операциях, следующих за дублением. Особенности отделки велюра вытекают из необходимости получения мягкой, полной и нежной на ощупь кожи с бархатистой, мелковорсистой поверхностью и глубокой по тону окраской. Одной из важнейших операций выработки велюра является шлифование. Оно выполняется очень тщательно; для шлифования применяют абразивные материалы последовательно от больших к уменьшающимся размерам зерен. Существенное значение имеет также тщательность выполнения процесса крашения велюра: глубоко и равномерно прокрасить велюр труднее, чем лицевые кожи. По химическому составу и физико-механическим свойствам велюр мало отличается от соответствующих видов лицевых хромовых кож. Разница между ними, кроме внешнего вида, проявляется в меньшем пределе прочности при растяжении, большем удлинении при напряжении 10 Н/мм2, а также в большей намокаемости и загрязняемости велюра и худшей способности сохранять форму при носке обуви. Используют велюр преимущественно для производства различных видов женской и девичьей обуви — летней, зимней, а также предназначенной для ношения круглый год. Нубук. Нубук получают из хромового опойка, выростка и полукожника шлифованием лицевой поверхности. На выработку нубука используют главным образом хромовые кожи с небольшими повреждениями лицевого слоя, но достаточно полные и плотные. По внешнему виду нубук несколько напоминает велюр; в отличие от велюра, вырабатываемого в основном темных цветов, нубук выпускают также натурального цвета и светлых тонов. Нубук светлых тонов используют преимущественно для изготовления летней женской и девичьей обуви, а темных цветов (серый, коричневый) — для изготовления мужской и мальчиковой обуви. Кожа жирового дубления для верха обуви (замша) Замшей называется кожа, выработанная жировым дублением. При жировом дублении продукты окисления жиров, вступая в химическое взаимодействие с белковыми веществами голья, дают очень нежную, мягкую, тягучую кожу. Для производства обувной замши применяют шкуры молодых оленей-телят и в меньшей степени шкуры овец, опойка и диких коз. Наиболее ценная замша — оленья. Помимо способа дубления, важной особенностью замши является отсутствие лицевого слоя на коже; его удаляют в голье для облегчения проникновения жира внутрь кожи и ускорения процесса дубления и также для сообщения большей мягкости коже. Отделывают замшу как с лицевой стороны (оленью замшу), так и с бахтармяной (замшу из овчины). Обувная замша подразделяется по толщине на тонкую, среднюю и толстую. В замше ворс должен быть низким, густым и блестящим. При сдавливании угла сложенной вчетверо кожи не должно оставаться сального отпечатка. Требуется, чтобы при проведении рукой по сложенной вдвое замше не ощущалось неровностей. Окраска замши должна быть глубокой, ровной и устойчивой к сухому и влажному трению. Особые свойства замши — нежность и мягкость, бархатистость поверхности, хороший внешний вид, пористость, воздухопроницаемость, способность не изменять свои свойства при мытье в холодной и горячей воде (до 60°С) — обеспечивают ей разностороннее применение. Вследствие сложности выработки и преимущественного использования в качестве исходного сырья шкур оленей замша, так же как и лак, принадлежит к наиболее дорогим видам кожи. С верхом из замши изготовляют лишь модельную женскую обувь. Хромовые подкладочные кожи Хромовые подкладочные кожи подразделяются следующим образом: по виду исходного сырья — на хромовые подкладочные опоек, выросток, полукожник, яловку, козлину, овчину, свиную кожу, конскую и др., а также спилок; по цвету — на кожи натурального цвета и цветные; по способу крашения — на кожи барабанного крашения и кожи с нитроцеллюлозными и акриловыми покрытиями (кожи с казеиновыми покрытиями вследствие их недостаточной устойчивости к трению во влажном состоянии на подкладку не употребляют); по характеру отделки — на кожи лицевые нелощеные, лицевые лощеные, ворсовые (отделанные на бахтармяную или лицевую сторону кожи); по толщине — на тонкие, средние и толстые. Свойства подкладочных кож в основном определяются видом исходного сырья: подкладочные кожи крупного рогатого скота и свиные обладают наибольшей плотностью и прочностью, обеспечивают длительные сроки службы подкладки в обуви, а подкладочные овчина и спилок — наименьшей прочностью и худшими эксплуатационными свойствами. Подкладочные кожи должны быть мягкими, нормально продубленными, хорошо разделанными по всей площади, непятнистыми, с хорошо очищенной бахтармой; ворсовые подкладочные кожи должны иметь короткий ворс, без полос от шлифования. Крашеные подкладочные кожи должны иметь высокую устойчивость окраски к трению. Кожи дня низа обуви Кожи для низа обуви находят в обувном производстве разнообразное применение: в зависимости от толщины, плотности и других признаков их используют для вырубания подошв, подметок, набоек, стелек, задников, подносков и других деталей. Кожи для низа обуви, как правило, вырабатываются комбинированным дублением. Кожи для низа обуви ниточных и клеевых креплений в связи с широким развитием производства обуви этих методов крепления в настоящее время имеют значительно большее практическое значение, чем кожи для низа обуви винтового и деревянно-шпилечного креплений. Одним из наиболее важных признаков кож для низа обуви является вид исходного кожевенного сырья. Значение ранее отмеченных трех основных групп кож для низа обуви — кож крупного рогатого скота, конских хазов и свиных кож — в обувном производстве неодинаково: в настоящее время более 90% общей массы кож для низа обуви составляют кожи крупного рогатого скота, что обусловливается большими ресурсами шкур крупного рогатого скота и наибольшим соответствием этих кож технологическим и эксплуатационным требованиям. Кожа из шкур пресмыкающихся Кожа, полученная из змеи, крокодила и др., — очень дорогая и хрупкая, поэтому ее целесообразно использовать для отделки обуви и изготовления аксессуаров. Для изготовления изгибающихся деталей обуви (союзки) использовать такую кожу нецелесообразно. Кожа из шкур ягнят В последнее время появился и новый вид кожи — кожа из шкур ягнят. Она имеет универсальное применения. Она не очень дорога, но очень качественна: легка, пластична, поддается любой обработке. Свойства кож Основные требования к кожам имеют свои особенности. Подошвенные кожи должны быть стойкими к истиранию, изгибу, сжатию, водостойкими. Они должны иметь достаточную прочность держания крепителей, сохранять постоянные размеры при увлажнении и сушке. Кожи, используемые для изготовления внутренних и промежуточных деталей, должны быть потоустойчивыми, не должны содержать легко вымываемые водой вещества, которые могут пачкать носок или чулок. Они должны обладать гибкостью, прочностью на разрыв и другими свойствами. Кожа для верха отличается мягкостью, эластичностью и сравнительно небольшой толщиной. При носке детали верха обуви подвергаются разнообразным физикомеханическим и химическим воздействиям Эксплуатационные требования к кожам для верха обуви отличны от требовании к жестким кожам: кожи для верха обуви должны обладать устойчивостью к многократным изгибам с попеременным растяжением и сжатием, стойкостью к ударным и истирающим воздействиям, к действию пота, воды, грязи и пыли; свойства материала и его размеры не должны изменяться под влиянием повторных увлажнении и высушиваний. Удлинение кож для верха обуви должно быть упругим. Вследствие изменения размеров стопы при ходьбе в обуви возникают растягивающие усилия, что требует от кож для верха обуви достаточной прочности, высоких показателей на прорыв ниточным швом. Кожаные детали верха выдерживают, как правило, большие сроки носки, чем кожаные детали низа, что свидетельствует о большем соответствии верхних кожаных материалов предъявляемым к ним прочностным требованиям. Повышенные требования предъявляются к внешнему виду этих кож. Красивый внешний вид кожи должен сохраняться при носке обуви и легко восстанавливаться при чистке. Не менее важно, чтобы лицевой слой кожи выдерживал ударные воздействия, трение в сухих и влажных условиях. Кожи для верха обуви должны отвечать также технологическим требованиям. К ним относятся хорошие формовочные свойства материалов (тягучесть и способность к поперечному сокращению при растяжении), пошивочные свойства (возможность получения хорошо утянутого, прочного и красивого ниточного шва), раскройные свойства. Материалы верха не должны просекаться нитками при сшивании и иметь тягучих краев. Необходимо, чтобы кожи для верха обладали достаточной упругостью, способствовали хорошей утяжке стежка. Основные показатели качества кож. Согласно ГОСТ 4.11 показатели, применяемые для оценки качества обувных кож, делят на три основные группы: 1) показатели надежности — долговечности, 2) эргономические — гигиенические, эстетические, характеризующие внешний вид. К эстетическим показателям относят эластичность, отделку, структуру лицевой поверхности, которые характеризуют внешний вид. Их применяют в основном при характеристике качества новых видов кож. В соответствии с ГОСТ 4.11 показатели качества кожи разделяют на две основные группы: общие, применяемые для всех классификационных группировок; специализированные, применяемые только для некоторых группировок. Специализированные показатели делят на обязательные, нормируемые в соответствующей нормативно-технической документации, и перспективные. Химические показатели качества определяют состав кожи. При характеристике состава кожи определяют содержание: влаги, окиси хрома, гольевого вещества, жира, золы, связанных дубящих веществ, вымываемых водой, и др. Механические показатели качества. Эти показатели характеризуют следующие свойства кожи: прочность, тягучесть, прочность лицевого слоя, намокаемость, водопроницаемость, гигротермическую устойчивость и др. Прочность кожи. Прочность кожи имеет очень большое значение при пошиве обуви и особенно при ее носке. Например, кожи для верха обуви, не имеющие достаточной прочности, просекаются строчкой, разрываются при обтяжке и при съеме обуви с колодки. Обувь из непрочной кожи имеет короткий срок службы, т. е. становится непригодной к дальнейшей носке раньше установленного срока. Прочность кожи принято характеризовать величиной нагрузки (усилия), которую требуется приложить к коже, чтобы разорвать ее при растяжении; полученную нагрузку при разрыве кожи относят к единице площади поперечного сечения. Этот показатель называется пределом прочности при растяжении. Предел прочности кожи при растяжении выражают в кг/мм2. Нагрузка при разрыве образца кожи зависит от прочности структуры кожи и от ее толщины. Прочность структуры кожи зависит от вида сырья (шкуры крупного рогатого скота, овец, коз, свиней и др.) и от способа переработки его в кожу. Для каждого вида кож (одного вида сырья и одного способа выработки) установлены свои нормы прочности. Например: для хромового опойка не менее — 2,5 кг/мм2, для шевро — не менее 1,8 кг/мм2, для шеврета не менее — 1,4 кг/мм2 и т. д. Отклонения от принятых норм свидетельствуют о пониженном качестве кожи. Определение прочности кожи производят на разрывной машине. Для испытания берут образцы определенной формы и размеров. Образцы перед испытанием выдерживают в помещении с температурой воздуха 20 ±3° и относительной влажностью его 65±5% и промеряют их толщину. Толщину кожи замеряют прибором, называемым толщиномером. Тягучесть. Тягучесть кожи, т. е. способность растягиваться, так же как и ее прочность, имеет очень большое значение для пошива обуви и ее носки. Кожа растягивается в период носки обуви, при строчке заготовок, при обтяжнозатяжных операциях, при пришивке ранта и т. п. Верх обуви из недостаточно тягучей кожи плохо формуется, в носочной и пяточной частях образуются складки; если к тому же он мало прочен, то разрывается. При носке обуви из малотягучей кожи она плохо приформовывается к ноге, жмет ногу. В случае чрезмерно тягучей кожи при обтяжно-затяжных операциях искажается модель заготовки, получаются широкие затяжные кромки, обувь в период носки быстро разнашивается и теряет первоначальную форму. Тягучесть кожи, так же как и прочность, определяется видом животного, из шкуры которого выделана кожа, и методом ее выделки. Например, шеврет отличается от других верхних кож очень большой тягучестью, а хромовый опоек — сравнительно малой. О тягучести кожи можно судить по величине удлинения, которое получает образец кожи при разрыве. В настоящее время тягучесть принято характеризовать величиной удлинения не при разрыве, а при напряжении 1 кг/мм2. Прочность лицевого слоя. Прочность лицевого слоя является одним из важных показателей качества кожи для верха обуви. У кож с непрочным лицевым слоем при выполнении обтяжно-за-тяжных операций появляются трещины на лицевой поверхности. При носке обуви из кожи с недостаточно прочным лицевым слоем на поверхности образуются трещины и наблюдается сдирание лицевого слоя. Прочность лицевого слоя определяют одновременно с определением прочности кожи. Прочность лицевого слоя характеризуется величиной напряжения, при котором на лицевой поверхности кожи появляется трещина. Для каждого вида кожи установлены свои нормы прочности лицевого слоя. Например, у хромового опойка образование трещин лицевого слоя допускается при напряжении не ниже 2,0 кг/мм2, при пределе прочности кожи не менее 2,5 кг/мм2 (среднее по партии). Жесткость. Жесткость — один из показателей, определяющих назначение кожи. Особенно большое значение данный показатель имеет при подборе кожи для деталей низа обуви, так как с жесткостью кожи связана прочность крепления подошвы и гибкость обуви. Кожи для винтового и деревянношпилечного способа крепления низа должны быть жесткими, чтобы прочно держать крепители, так как только в этом случае будет обеспечена длительная носка обуви без ремонта. Наоборот, кожи для рантового способа крепления должны быть эластичными и нежесткими, в противном случае теряются преимущества рантовой обуви (гибкость) и при носке нарушается крепление из-за перетирания нитей о кожу. Кожи для верха, предназначаемые на детскую обувь, должны быть более мягкими сравнительно с теми, которые используются на мужскую обувь и т. д. Гигротермическая устойчивость. Гигротермическая устойчивость характеризует способность влажной кожи сохранять прочность при повышенной температуре в течение определенного времени. При нагревании кожи в условиях, когда из нее не может быстро удаляться влага, например при нагревании влажной кожаной подошвы, скрепленной с резиновой подметкой, кожа может темнеть, становиться хрупкой и полностью разрушаться. В связи с этим показатель гигротермической устойчивости имеет большое значение при характеристике качества кожи. Гигротермическая устойчивость характеризуется отношением нагрузки при разрыве образцов, выдержанных определенное время во влажном состоянии при температуре 60°, к нагрузке при разрыве влажных образцов. Это отношение выражают в процентах. Водопроницаемость. Водопроницаемость характеризует способность влажной кожи пропускать воду. Водопроницаемость кожи определяют на специальном приборе, в котором через влажный образец пропускают при постоянном давлении воду. Водопроницаемость измеряется количеством миллилитров воды, проходящей через 1 2 см площади кожи за 1 час (мл/см2хчас). Этот показатель имеет большое значение для юфти, из которой изготавливают тяжелую обувь для носки во влажных условиях. Водопроницаемость юфти не должна быть более 2,5 мл/см2хчас. Водопроницаемость определяют обычно после обработки кожи пылью. Прибор для определения водопроницаемости состоит из ряда металлических цилиндрических полых камер, в которых закрепляют образцы. К каждой камере снизу посредством резиновых трубок подводится вода. Вода подается из склянки, помещенной на стойке. Водой из склянки сначала заполняют стеклянные калиброванные трубки, расположенные почти горизонтально на высоте 1 м от поверхности образцов, затем вода поступает в вертикальные трубки 5 и далее через резиновые трубки — в камеры к образцам. При испытании определяют время, необходимое для прохождения 5 мл воды. На основании полученного результата вычисляют величину водопроницаемости. Намокаемость. При погружении в воду кожа впитывает в себя влагу значительно больше, чем из воздуха, даже при его полном насыщении. Количество воды, которое может впитывать кожа при погружении в воду, называется намокаемостью. Намокаемость выражают в процентах к начальному весу кожи. Намокаемость кожи зависит от метода дубления, от количества и состава жировой смеси и от других факторов. Кожи хромового дубления намокают значительно больше, чем кожи хромово-растительного дубления. Введение в кожу большого количества жира понижает ее намокаемость. Большая намокаемость кожи ухудшает свойства обуви при носке во влажных условиях. Намокаемость при погружении в воду на 24 часа подошвенной кожи для рантового способа крепления не должна превышать 45%, для винтового — 39%. Количество влаги, которое содержится в коже после намокания в воде, выраженное в процентах от сухого веса кожи, называется влагоемкостью. Величина влагоемкости всегда больше величины намокаемости. Влагоемкость винтовой кожи за 24 часа намокания не должна быть выше 65%. Искусственные и синтетические кожи. Производство. Мягкие искусственные кожи - это композиционные полимерные материалы, получаемые обработкой волокнистых основ различными полимерными композициями: расплавами, растворами, дисперсиями, пластизолями (полимерные пасты, представляющие собой дисперсии полимеров в пластификаторах) и т.п. Выпускают такие материалы самого различного назначения в виде рулонов и листов. В зависимости от назначения создают ИК различного строения (одно- и многослойные) и структуры (пористые, монолитные, пористомонолитные). Волокнистая основа - важный элемент конструкции, в значительной степени определяющий свойства мягких ИК. В этом качестве используют разнообразные ткани, трикотаж, бумагу и различные нетканые материалы, полученные из разных по химической природе как натуральных, так и искусственных и синтетических волокон [2]. Ткани представляют собой текстильные полотна, важнейшей характеристикой которых является характер переплетения нитей, то есть определенный порядок чередования перекрытий продольных (основных) нитей с поперечными (уточными). В производстве ИК используют ткани полотняного (или гарнитурного), саржевого (или киперного) и атласного (или сатинового), а также других более сложных переплетений. Ткани довольно дороги, могут иметь различные пороки, а также различную способность к растяжению по основе и утку (анизотропия свойств). Все это отрицательно сказывается на формовочных свойствах получаемых с их использованием ИК. Трикотаж - это вязаное полотно, которое создается одной системой нитей путем образования петель на трикотажной или вязальной машинах. Трикотаж отличается большей, чем ткани, растяжимостью и эластичностью. Этот мягкий материал легко формуется и обладает высокой поглощающей способностью и теплозащитными свойствами. Трикотаж является перспективным материалом для изготовления одежных, перчаточных и других видов мягких и легко драпирующихся ИК. Нетканые материалы представляют собой текстильные полотна (волокнистые холсты), полученные без операции ткачества. В таких материалах волокна или нити соединены друг с другом путем различных механических или физико-химических операций. Для изготовления нетканых материалов используют различные хлопковые, вискозные, полиамидные, полиэфирные, полипропиленовые и иные волокна, а также низкосортные волокна различного происхождения и отходы. Из большого числа различных способов формирования нетканых материалов в производстве ИК чаще других используют аэродинамический (с помощью потока воздуха) способ укладки волокнистого холста с последующим его упрочнением методом иглопрокалывания с помощью игольницы с большим числом игл с зазубринами. Для еще большего уплотнения и упрочнения волокнистых основ в производстве ИК их пропитывают различными полимерными композициями (растворами, дисперсиями полимеров и т.п.). В настоящее время именно нетканые основы преобладают в производстве ИК различного назначения, а усилия исследователей направлены на повышение их качества. Бумага благодаря гладкой и ровной поверхности позволяет наносить полимерные покрытия малой толщины. Область использования ИК на бумажной основе сужают низкая прочность и малая растяжимость бумаги, а также ее высокая намокаемость. Материалы такого рода используют, в частности, для изготовления книжных переплетов. Для получения покрытий мягких ИК используют полимерные композиции на основе различных полимеров, таких, как эластомеры (каучуки), поливинилхлорид, полиамиды, нитроцеллюлоза, полиуретаны, и соответственно в их названии фигурируют приставки эласто-, винил-, амидо-, нитро-, уретан-искожа. При получении мягких ИК покрытия наносят из расплавов, растворов и дисперсий полимеров - как латексов, так и пластизолей. При этом используют различные технологические методы и разнообразное оборудование. Проникновение полимера в покрытие может быть как сквозным, так и поверхностным. Часто используют сочетание сквозного пропитывания волокнистой основы с последующим нанесением лицевого полимерного покрытия. Для получения пористой структуры полимерного покрытия используют различные способы порообразования, такие, как механическое вспенивание, химическое вспенивание путем разложения порообразователя, вымывание водорастворимых солей, фазовое разделение растворов полимеров, спекание порошкообразных полимеров, перфорирование и др. В зависимости от выбранного способа порообразования может быть получена различная структура пор: замкнутая (ячеистая с закрытой системой пор), губчатая (с открытыми сообщающимися порами) и сочетающая в себе закрытые и открытые поры различных форм, размеров и т.п. Поверхностная плотность (масса одного квадратного метра материала) мягких ИК в зависимости от их типа и назначения может меняться в широких пределах - от нескольких десятков граммов до килограмма. Важное место среди мягких ИК занимает большая группа материалов на основе полиуретанов, создание, производство и использование которых постоянно развиваются и совершенствуются. В Японии и странах Юго-Восточной Азии только к такого рода материалам относят сам термин "искусственная кожа". А среди таких ИК, в свою очередь, особое место занимают микропористые искусственные материалы, напоминающие по своему виду натуральную кожу, в наибольшей степени приближающиеся к ней по комплексу показателей гигиенических свойств и обеспечивающие наибольший комфорт при их использовании в качестве материалов для производства одежды и обуви. Такие кожи часто называют поромерными или поромериками, а в России - синтетическими кожами. Впервые такие материалы были созданы в 1963 году фирмой "DuPont" (США) и в 1964 году фирмой "Kuraray" (Япония) под торговыми марками Corfam и Clarino соответственно. В настоящее время такие материалы с лицевым покрытием и в виде замши выпускают в различных странах, лидирующее место среди которых занимает Япония (материалы с торговыми названиями Кларино F, Астрино, Амара, Айкас и др.). Такие материалы получают формируя лицевое микропористое покрытие из растворов полиэфируретанов на пропитанной этими же растворами волокнистой нетканой основе. Все мягкие искусственные и синтетические кожи с лицевым покрытием подвергают окончательной отделке путем нанесения лакового или матирующего полимерного слоя, тиснения, нанесения печатного рисунка и т.п. Ассортимент искусственных кож для верха обуви Группу заменителей для верха обуви, изготовляемых на базе синтетического каучука, путем обработки ткани растворами резиновых смесей или латексов, с последующей вулканизацией и отделкой материала, составляют: обувная кирза СК, феналин, ворсит, искусственный футор, искусственная замша. Перечисленные материалы имеют различное назначение и несколько отличные друг от друга методики выработки. Основой для их изготовления служат различные ткани. Кирза СК. Наиболее широко применяется обувная кирза СК, предназначенная для голенищ сапог и берец полусапог взамен юфти. Этот материал получают пропиткой трехслойной ткани (кирзы) бензо-водным раствором каучука, который представляет собой соединенный с водным раствором казеина раствор каучука в бензине, содержащий мягчители, наполнители, красители и вулканизующие вещества. Ворсит. При изготовлении ворсита применяется ткань с начесом (вельветон, КТ), ворсовая поверхность которой покрывается с помощью наносной машины раствором резиновой смеси в бензине. Затем материал шлифуют, т. е. обрабатывают поверхность наждачным полотном, укрепленным на вращающейся части специальной машины, после чего наносят два тонких отделочных штриха, содержащих СКС. Ворсит предназначается в качестве заменителя хромовой кожи и применяется на голенища сапог и на другие детали верха обуви. Искусственная замша. Искусственная замша изготовляется способом прорезинивания замшевидной ткани (с начесом) раствором резиновой смеси в бензине. Искусственный футор. Искусственный футор представляет собой заменитель подкладочной кожи и вырабатывается на специальной футорной байке с двусторонним начесом, которая пропитывается в ванне латексом, содержащим вулканизующие и красящие материалы. В группу заменителей верхних кож на основе тканей с покрытиями из поливинилхлорида входят следующие материалы: шарго-лин, искусственный лак, павинол и текстовинит. Шарголин. Производство шарголина состоит в промазывании одной стороны ткани на каландре с нагретыми валками пластикатом, содержащим в качестве смолы поливинилхлорид. Для облегчения распределения порошкообразных материалов и получения более однородного пластиката сначала затирают наполнители и красители с пластификаторами в краскотерке. Затем следуют операции набухания смолы в пластификаторах и смешения ее с остальными материалами, входящими в состав смеси, в смесителях с паровым обогревом. После этого для получения однородной пленки из набухшей порошкообразной смолы смесь рафинируют на вальцах. Однородную тонкую пленку, получаемую с вальцев, свертывают в рулоны и перед операцией нанесения на ткань снова обрабатывают на подогревательных вальцах для получения разогретой смеси, которая обладает повышенном мягкостью и пластичностью. Теплый пластикат втирается в ткань на промазочном каландре. Смесь подается в зазор между верхним и средним валами каландра, где образуется пленка нужной толщины, которая затем поступает в зазор между средним и нижним валом; в этот же зазор с раскаточного вала подается ткань. Промазанная ткань после охлаждения на специальном охладительном барабане (для предохранения от слипания) наматывается на валик. Шарголин выпускается с тисненой поверхностью, которая получается обработкой разогретого полуфабриката на тиснильных каландрах, нарезной вал которых охлаждается во избежание прилипания материала. Искусственный лак. Производство искусственного лака отличается от производства шарголина способом наложения пленки на ткань и характером отделки лицевой поверхности материала. Для нанесения пленки применяется обкладочный каландр, устройство которого не отличается от описанного выше; при нанесении пленки окружная скорость всех трех валов должна быть одинаковой, благодаря чему смесь в виде пленки нужной толщины не втирается, а только вдавливается в ткань. Обработка искусственного лака для получения характерной для него гладкой блестящей поверхности производится на специальном каландре, верхний валик которого имеет зеркальную поверхность. Этот валик подвергается охлаждению во избежание прилипания пленки полуфабриката, нагреваемой перед поступлением на каландр до высокой температуры специальной плитой. Павинол. При изготовлении павинола, предназначенного на различные детали верха обуви, применяют пастообразующий поливинилхлорид, называемый хлоринсмолой, который при набухании в дибутилфталате превращается в пасту. Пасту смешивают с предварительно затертыми на пластификаторе красителями и наполнителями; полученную смесь тщательно перетирают на краскотерке и размешивают на быстромешателе. Смесь наносится на ткань с односторонним начесом (вельветон, КТ) на пастонаносной машине, втирающей пасту ножом; после покрытия слоем пасты полуфабрикат проходит через сушильную камеру, причем операция наложения штрихов повторяется до четырех раз и затем сухая поверхностная пленка получает тиснение посредством обработки подогретого полуфабриката на тиснильном каландре. Таким же способом изготовляется и подкладочный павинол на палатке, который отличается меньшим наложением смеси и окрашивается под натуральный цвет хромового спилка. Текстовинит. В производстве текстовинита применяется специальная машина, работающая по типу обкладочного каландра и позволяющая применить не только пастообразующий, но и обычный поливинилхлорид. На этой машине уплотнение наносимой на ткань смеси и тиснение лицевой поверхности под кожу происходит одновременно с тепловой обработкой при высокой температуре (170— 180°) в течение короткого срока (20— 30 сек.). Для получения пористого покрытия в состав смеси вводят водорастворимую соль (хлористый калий), которая удаляется из полуфабриката промыванием в проточной воде. Затем следует сушка и аппретирование материала. К группе заменителей кожи для обуви, изготовленных на базе нитроцеллюлозы и мочевинно-формальдегидной смолы, относятся кожеподобная окантовочная ткань, обувной гранитоль и мофорин. При изготовлении обувного гранитоля и окантовочной ткани применяется нитроцеллюлоза, а для получения мофорина используется мочевинно-формальдегидная смола. Хотя гранитоль и мофорин не относятся к группе заменителей верхней и подкладочной кожи, так как предназначаются исключительно для жестких внутренних задников и подносков обуви, однако, учитывая характер производства этих материалов, их удобнее рассматривать наряду с заменителями кожи для верха обуви и подкладки. Обувной гранитоль. Обувной гранитоль представляет собой ткань, покрытую с обеих сторон пленкой, состоящей в основном из нитроцеллюлозы, канифоли и минерального наполнителя, в качестве которого применяется тальк. Нитроцеллюлоза, изготовляемая из хлопкового волокна путем обработки его смесью азотной и серной кислот, представляет собой похожую на хлопок белую рыхлую массу волокнистой структуры. В отличие от хлопка нитроцеллюлоза более хрупка и груба на ощупь, чрезвычайно горюча, обладает способностью самовоспламеняться и взрывать, почему крайне опасна в пожарном отношении. Применение нитроцеллюлозы в производстве обувного гранитоля основано на ее способности после испарения растворителей образовывать водостойкую жесткую пленку, прочно связанную с тканью. Нитроцеллюлоза нерастворима в воде, поэтому в производстве обувного гранитоля для нанесения тонкой пленки на ткань ее растворяют в смеси органических растворителей, состоящей обычно из ацетона, ацетатов и спирта. В раствор нитроцеллюлозы добавляют канифоль и тальк, в результате чего получают грунтмассу, которую наносят на ткань (процесс грунтования ткани). Грунтование ткани производится на гранитолевом агрегате, включающем в себя два грунтонаносных приспособления, расположенные у обоих концов канальной сушилки, тянульный каландр и петельный транспортер. По выходе из каландра после нанесения нужного числа слоев грунта (не менее трех на каждую сторону ткани) готовый гранитоль скатывают в рулоны и передают на сортировку. Кожеподобная окантовочная ткань. Кожеподобную ткань, применяемую для окантовки деталей заготовки, изготовляют нанесением на одну сторону окрашенной полой ткани, пленки, состоящей из нитроцеллюлозы, пластификаторов и пигментов, с последующим тиснением поверхности. Мофорин. Мофорин применяется для жестких подносков в обуви и представляет собой ткань, покрытую с обеих сторон мастикой, содержащей мочевинно-формальдегидную смолу, минеральный наполнитель и синтетический каучук. Мочевинно-формальдегидная смола — синтетический продукт, получаемый искусственно путем взаимодействия формалина и мочевины. Эта смола легко растворяется в воде, в связи с чем пленка обладает способностью размягчаться при действии воды; но если пленку размягчить водным раствором хлористого аммония, то после высыхания она теряет способность снова растворяться в воде. На этом свойстве смолы основано ее применение для изготовления мофорина, причем указанное изменение свойств вызывается обработкой смолы не только хлористым аммонием, но и некоторыми другими солями, а также кислотами. В состав массы, которой грунтуют ткань, кроме смолы, входят каолин в качестве наполнителя и 10%-ный раствор СК в бензине; до нужной вязкости грунтмассу доводят разбавлением водой. После перемешивания грунтмассы в смесителе ее перетирают на краскотерке. Способ получения мофорина отличается от способа изготовления обувного гранитоля лишь замедленным (приблизительно в три раза) движением полуфабриката и повышенной температурой воздуха в сушилке (60—80°). Необходимость этих изменений обусловлена более трудным удалением воды в сравнении с испарением растворителей. Основные показатели качества искусственных обувных материалов. При характеристике текстильных обувных материалов и мягких искусственных кож, предназначенных для верха и подкладки обуви, как правило, пользуются величинами нагрузки в ньютонах и удлинения в процентах при разрыве. При характеристике прочности обувных резин применяют показатель сопротивления разрыву, представляющий собой отношение нагрузки при разрыве в ньютонах к площади поперечного сечения образца в квадратных сантиметрах, а для оценки тягучести и упругих свойств — значения полного и остаточного удлинений в процентах при разрыве. Для картонов, механические свойства которых, как известно, резко изменяются при увлажнении, регламентируется предел прочности при растяжении образцов, подвергнутых предварительному увлажнению. Однако удлинение при разрыве, как правило, определяют на образцах картона в воздушно-сухом состоянии. Различие в характере деформаций деталей обуви в процессе эксплуатации, а также в химической природе и структуре обувных материалов обусловило применение дифференцированных методов их испытания. Наибольшее распространение как у нас в стране, так и за рубежом, получили методы испытаний на повторные растяжения и изгиб искусственных материалов для низа обуви: резин, полиуретанов и др. При этом единого мнения о наиболее целесообразном виде деформаций для указанных испытаний нет. Одни исследователи отдают предпочтение приборам, позволяющим сообщать образцам повторный изгиб в определенных условиях, другие считают более целесообразной оценку усталостных свойств резин и других искусственных кож для низа обуви при деформации повторного растяжения, сочетающегося с изгибом или сжатием. Широкое применение методы испытаний на повторный изгиб получили при характеристике свойств мягких искусственных кож для верха и подкладки обуви, а также при оценке свойств покрытий натуральной кожи указанного назначения. Несмотря на одинаковое назначение натуральной и искусственной кож для верха и подкладки обуви, при оценке их усталостных свойств применяют дифференцированные методы. Для синтетических подошвенных материалов нормируется и сопротивление к истиранию. Материалы для низа обуви включают резины, картоны, пластмассы. Резины вырабатывают из сложных смесей, в состав которых входит до 20 компонентов: каучук, вулканизирующие вещества, наполнители, мягчители, противостарители, порообразователи, пигменты, красители и т. д. В производстве обуви резину используют в виде пластин, а также штампованных и формовых деталей. Основным и завершающим процессом получение резины из сырых резиновых смесей является вулканизация, в процессе которой между макромолекулами каучука образуются поперечные связи (мостики), что увеличивает прочность при растяжении и упругость готовой резины. Классифицируют резиновые пластины и детали следующим образом: по назначению: подошвенные, каблучные, фликовые, набоечные, подметочные и др.; по используемому методу крепления верха заготовки с подошвой: для химических, ниточных и гвоздевых; по структуре: пористые и непористые; по цвету: черные и цветные; по толщине: от 1,7 до 27 мм; по видам: обычная, кожеподобная, транспорентная. Обычная резина вырабатывается пористой и непористой. Непористая резина, в отличие от натуральной кожи, имеет высокое сопротивление к истиранию и многократному изгибу, не пропускает воду, но характеризуется повышенной жесткостью, массой, толщиной, а также недостаточной теплозащитностью и устойчивостью к низким температурам, старению и раздиранию (крошится при ударе). Основное применение — подошвы для рабочей и специальной (производственной) обуви, а также в виде каблуков, набоек, подметок. Пористая резина благодаря наличию замкнутых пор отличается от непористой мягкостью, хорошей амортизационной способностью, теплозащитностью и гибкостью. Недостатками являются способность к выкрошиванию и усадка в процессе хранения и эксплуатации. Разновидностью пористых резин является порокреп, характеризующийся эластичностью, красивым внешним видом, повышенной прочностью. Кожеподобные резины сходны с натуральной кожей по упругости, пластичности, твердости. Причиной этого является высокое содержание (до 85%) высокостирольного каучука (стирола). Недостатками являются способность к размягчению, что может привести к появлению на ходовой части подошв неровностей, а также невысокие гигиенические свойства. Известны три вида кожеподобных резин: непористые, пористые и пористые с волокнистым наполнителем (кожволон). Кожволокну присущи легкость, сходство по внешнему виду с натуральной кожей, хорошие теплозащитные свойства и более низкая, чем у пористых резин, термопластичность. Кожеподобные резины используют в качестве подошв и каблуков в летней, демисезонной обуви клеевого метода крепления. Транспарентные резины представляют собой непористый полупрозрачный материал с высоким содержанием натурального или синтетического каучука. Разновидностью является стиронип, в состав которого вместо натурального каучука входит синтетический высокостирольный каучук. Транспарентные резины обладают высокой прочностью, упругостью и устойчивостью к истиранию (превосходят все другие резины). Применяются в клеевой обуви в виде формованных подошв с глубоким рифлением ходовой части, что уменьшает скольжение. Пластмассы применяют для изготовления деталей низа обуви, а также цельноформованной обуви методом литья. Используют полиуретан, поливинилхлорид, полиамиды, полиэтилен, полипропилен, термоэластопласты. Поливинилхлорид имеет хорошие литьевые свойства, высокую прочность и сопротивление многократному изгибу. Но подошвы из этого материала на морозе теряют эластичность и трескаются, скользят и не обладают теплозащитностью. Вспененный поливинилхлорид благодаря высокой пористости отличается легкостью, более высокими теплозащитными и амортизационными свойствами. Полиамиды, полиэтилен и полипропилен применяют для изготовления каблуков, набоек. Капрон обладает высокой прочностью, поэтому из него вырабатывают высокие каблуки. Низкие каблуки получают из полиэтилена, который является легким, износостойким, может окрашиваться в любые цвета и не требует отделки. Полиуретан обладает устойчивостью к старению, действию нефтепродуктов, истиранию, многократному изгибу. Характеризуется стабильностью формы и может быть окрашен в любой цвет. По структуре вырабатывается монолитным и пористым. Термоэластопласты сочетают в себе высокую прочность, твердость, сопротивление истиранию и формоустойчивость. Благодаря термопластичности эти материалы могут подвергаться многократной переработке. В производстве деталей низа в основном используют пористые композиции. Недостатки обувных резин — многокомпонентность состава и большое число подготовительных операций резинового производства, низкая эластичность и морозостойкость ПВХ привели к разработке принципиально новых материалов для низа обуви — термоэластопластов (ТЭП), или, как их иногда называют, термопластичных резин. ТЭП сочетают в себе эластические свойства каучуков (способность к высокоэластическим деформациям и высокая морозостойкость) и термопластические свойства термопластов (высокая текучесть в расплавленном состоянии и способность перерабатываться литьевым способом). Уникальные физико-механические свойства ТЭП обусловлены их строением. ТЭП представляют собой блок-полимеры дивинилстирольные (ДСТ) или изопренстирольные (ИСТ). Макромолекулы ТЭП состоят из химически связанных несовместимых эластичных полибутадиеновых и жестких полистиролъных блоков. Присутствие в молекуле блоксополимера жесткого и эластичного блоков еще недостаточно для проявления ими свойств термоэластопластов. Блок-сополимеры, молекулы которых можно изобразить в виде Б—А—Б или А—Б, не обладают свойствами ТЭП. Лишь полимеры, содержащие на концах макромолекул два жестких блока А, а между ними высокоэластический блок Б (А—Б—А), обладают свойствами ТЭП. В состав подошвенных композитов на основе ТЭП входят термоэластопласты (на основе дивинилстирольного каучука), наполнители (мел, каолин, полистирол) для снижения стоимости изделий, мягчители (масло) для улучшения литьевых свойств (текучести расплава), стабилизаторы, порообразователи и красители. Также в их состав можно вводить изопренстирольные блок-сополимеры или дивинилметилстирольные. Изопренстирольные ТЭП при высоких и пониженных температурах подвергаются большей деструкции, чем дивинилстирольные. Дивинилметилстирольные ТЭП более температуростойки. ТЭП отличаются высокой морозостойкостью, их модуль упругости не изменяется в широком интервале температур и фактически близок к модулю упругости лучших бутадиеновых резин. По показателям истираемости ТЭП значительно превосходят многие термопласты и некоторые резины. Существенным недостатком ТЭП является сравнительно небольшая термостойкость. При температуре 50—70 °С прочностные характеристики ТЭП могут снижаться, и при постоянном напряжении начинает проявляться текучесть. Подошвы на основе ТЭП обладают высоким коэффициентом трения по асфальту, мокрым дорогам и снегу, что снижает травматизм в зимнее время. С уменьшением твердости ТЭП коэффициент трения увеличивается. Важной особенностью ТЭП является возможность многократной переработки, что позволяет организовать безотходное производство. Использование изношенного низа обуви в качестве вторичного сырья экономит природные ресурсы [1,2]. Материалы для внутренних деталей обуви Обувные картоны представляют собой листовой материал, в котором измельченные растительные и кожевенные волокна связаны водоупорными клеями. Выпускают картоны в виде готовых формованных деталей или листов. Основными видами картонов являются стелечный, искожполувал, кожкартон, кожматол, стелечно-целлюлозный материал (СЦМ). По назначению обувные картоны подразделяются на группы: для стелек, простилок, задников, геленков, платформ. Кожкартон получают из смеси целлюлозных и кожевенных волокон, проклеенных синтетическим латексом и битумно-канифольным клеем. От стелечного картона его отличают более низкие гигиенические, но более высокие эксплуатационные свойства и устойчивость к воде. Вырабатывают жесткие задники и стельки. Стелечные картоны получают из растительных волокон и отходов обувных картонов путем их проклеивания битумно-канифольным лаком. Выпускают толщиной 1,3-2,9 мм. Имеет хорошие гигиенические свойства. При намокании снижается прочность и происходит расслаивание. С целью повышения устойчивости к истиранию картон обычно дублируют тканью, спилком и другими материалами. Применяются для изготовления основных и вкладных стелек. Тексон состоит из волокон целлюлозы и натурального или синтетического каучука. Обладает стабильностью размеров, легкостью, высокой прочностью и хорошими гигиеническими свойствами. Применяется для стелек, жестких подносков, задников и т. п. Корполон разработан на основе смеси длинных коллагеновых и синтетических волокон с пропиткой смесью латексов и акриловой эмульсии. Имеет хорошие гигиенические свойства. Изготавливают внутренние и промежуточные детали обуви. Искожполувал — искусственный стелечный полувал, состоящий из кожевенных волокон, проклеенных синтетическим латексом. Достоинствами являются: повышенная прочность, равномерность свойств, не расслаивается при намокании. В отличие от натуральной кожи менее пластичен и гигиеничен. Вырабатывают стельки и платформу. Стелечно-целлюлозный материал (СЦМ) изготавливают из облагороженной целлюлозы, которую проклеивают латексами. Характеризуется хорошими гигиеническими свойствами, легкостью, невысокой плотностью, небольшой намокаемостью. Используют для выработки основных стелек в обуви клеевого метода крепления. Кожматол вырабатывают из кожевенных волокон тонкого помола с проклейкой латексом с добавлением окисленного парафина. Жесткие задники из кожматола имеют хорошую износостойкость и формоустойчивость. Тема Кожаная обувь Наиболее важным признаком классификации кожаной обуви является целевое назначение. По целевому назначению обувь делят на бытовую, специальную и спортивную. Бытовая обувь используется для уличной носки и носки в домашних условиях, а также как выходная. Спортивная обувь выпускается в соответствии требованиям отдельных видов спорта. Специальная обувь предназначена для носки в различных условиях труда (рабочая и защитная обувь) и людей, у которых стопа имеет выраженные отклонения от нормального строения (ортопедическая обувь), а также для предупреждения развития патологических отклонений строения стопы (профилактическая обувь). Возрастной признак несет образные начала, отражает возрастные особенности сложения, отвечает требованиям функциональности. Например, существует образная дистанция между обувью девочки-подростка и обувью пожилой женщины, хотя по размеру они могут быть совершенно одинаковыми. По половозрастному признаку обувь подразделяется на группы: детская, подростковая (девичья, мальчиковая), женская, мужская, и обувь для людей пожилого возраста. По характеру использования обувь делят на домашнюю, повседневную и выходную (нарядную). Обувь можно делить по сезонности носки на зимнюю, осенне-весеннюю и летнюю. В зависимости от степени закрываемости стопы верхом обувь условно делят на пять основных видов: ремешково-сандальный, туфли, полуботинки, ботинки и сапоги. Далее следует деление обуви на разновидности по таким признакам как: материал верха и низа обуви, метод крепления, фасон обуви, модель и т. д. В соответствие с ГОСТ 4-12 «Обувь. Номенклатура показателей» нормируются следующие показатели Номенклатура показателей качества обуви Наименование показателя качества Обозначение Наименование показателя характеризуемого качества свойства 1 2 3 1. Функциональные показатели 1.1 Долговечность 1.1.1 Гарантийный срок носки Прочность (эксплуатации) обуви, дни 1.1.1.1 Прочность ниточных креплений Р Прочность деталей заготовок обуви, Н/см (кгс/см), по ГОСТ 9290 1.1.1.2 Прочность крепления деталей низа, Прочность Н (кгс) Н (см) кгс(см), ГОСТ 9292, ГОСТ 9134, ГОСТ 9290 1.1.1.3 Прочность крепления каблука, Н Прочность (кгс) 1.1.1.4 Общая и остаточная деформация Формоустойчивость подноска и задника, мм носочной и пяточной части 1.2 Обеспечение функции движения 1.2.1 Усталостная прочность каблучнотеменного участка обуви, циклы 1.2.2 Сцепление подошвы с опорной Фрикционные свойства поверхностью при ходьбе подошвы (сопротивление) 2. Эргономические показатели 2.1 Физиологические показатели 2.1.1 Масса, кг (г) 2.1.2 Гибкость, Н/см (кгс/см) 2.2 Антропометрические показатели 2.2.1 Формоустойчивость системы материалов, имитирующих верх обуви, % 2.3 Гигиенические показатели 2.3.1 Водопромокаемость обуви в динамических условиях, мин 2.3.2 Паропроницаемость системы материалов, имитирующих верх обуви, мг/см2ч 2.3.3 Влагопоглощение системы материалов, имитирующих верх обуви, % Продолжение таблицы 1 2.3.4 Удельное поверхностное электрическое сопротивление системы материалов, имитирующих верх и низ обуви, Ом 2.3.5 Объемное удельное электрическое сопротивление системы материалов, имитирующих верх и низ обуви, Ом см 2.3.6 Поверхностная плотность электрических зарядов системы материалов, имитирующих верх и низ обуви, К/м2 2.3.7 Суммарное тепловое сопротивление обуви, м2К/Вт(м2ч С/ккал) 3. Эстетические показатели 3.1 Силуэт, баллы 3.2 Внешний вид 3.3 Внутренняя отделка - - - - - Гигиеничность - Гигиеничность Х Гигиеничность Рs Гигиеничность Рv Гигиеничность у Гигиеничность Рсум Теплозащитные свойства - Внешний вид Внешний вид Внешний вид При экспертизе качества кожаной обуви могут быть использованы следующие методы: органолептический, измерительный, социологический, экспертный, расчетный, а также метод опытной эксплуатации (носки). Органолептический метод Органолептический метод широко используется при контроле качества обуви, поступающей в торговые организации, по заявкам организаций и частных лиц. Экспертиза качества обуви проводится в соответствии с требованиями технических условий контракта, нормативной документации, Инструкции о порядке проведения проверки качества и количества товаров экспертами Торгово-промышленной палаты РФ. Приемку обуви осуществляют в соответствии с требованиями ГОСТ 9289. Согласно требованиям нормативной документации, кожаная обувь должна соответствовать по внешнему виду, материалам, конструкции и методу крепления подошвы утвержденному образцу закупки (техническому описанию модели обуви). Маркировка и упаковка должна соответствовать ГОСТ 7296. Все одноименные детали в паре должны быть одинаковыми по плотности, толщине, форме, размерам, цвету и рисунку мереи. Материалы, применяемые для верха и низа обуви, подкладки, специальные картоны и термопластичные материалы для промежуточных деталей должны соответствовать по I качеству нормативам ГОСТов и технических условий (ТУ). Материалы верха и низа зимней обуви и методы крепления должны быть рассчитаны для носки при температуре до -30°С, обуви из ПВХ— -20°С при сохранении эластичности верха. Подкладочные материалы должны иметь: ♦ крашение, устойчивое к сухому и мокрому трению; ♦ хорошо отшлифованную бахтармяную сторону кож бесподкладочной обуви; ♦ подкладку из натурального или искусственного меха с плотным, равномерным по высоте ворсом; ♦ обработанные, согласно ТУ контракта, верхний кант и передний край заготовки и подкладки; ♦ хорошо подклеенную подкладку в местах соединения при отсутствии ниточных швов; ♦ чистый верх обуви, без пятен, складок, морщин, трещин, осыпания покрытия, разрывов кожи по строчке и отдушистости; ♦ края деталей верха и подкладки, равномерно спущенные по линии скрепления, чистые и ровные; ♦ детали верха обуви, скрепленные обувными нитками, обеспечивающими требуемую прочность крепления. При контроле качества обуви органолептическим методом применяют различные инструменты и простейшие измерительные приспособления для определения линейных размеров обуви -— высоты, длины обуви, длины и ширины подошв и стелек, ширины берцев ботинок и голенищ сапог, высоты, каблука, приподнятости носочной части обуви, длины и перекоса носков, высоты и перекоса задников, перекоса берцев и задника наружных ремней. При обнаружении расхождений в качестве составляется акт экспертизы. Измерительные методы В случае, если органолептическая оценка не дает возможности сделать окончательное заключение о качестве обуви, эксперт отбирает контрольные образцы проверяемой обуви. Для проверки физико-механических свойств производится выборка от общего количества обуви в партии в следующих объема: ♦ для определения общей и остаточной деформации подноска и задника, определения линейных размеров, гибкости и массы — 0,1%, но не менее одной пары; ♦ для определения прочности крепления деталей обуви, швов заготовок, крепления каблуков, подошв и набоек, толщины деталей — 0,05%, но не менее одной пары; ♦ для определения водостойкости обуви — 0,2%, но не менее двух пар. РАЗДЕЛ 4. Пушно-меховые товары. Тема. Пушно-меховое сырье и пушно-меховой полуфабрикат. Ассортимент пушно-мехового полуфабриката отличается большим разнообразием по видовому составу и многим показателям. Так, по размерам шкурки колеблются от 300 до 9000 см2, по густоте волосяного покрова от 1 тыс. до 50 тыс. волос на 1 см2, по высоте волосяного покрова — от 10 до 140 мм и т. д. В связи с тем что волосяной покров полуфабриката часто подвергается крашению, стрижке, щипке, эпилированию, особой обработке и т. д., видовой ассортимент пушно-мехового полуфабриката расширяется по сравнению с видовым ассортиментом пушно-мехового сырья. Классификация пушномехового полуфабриката сложна, причем классификация пушно-мехового полуфабриката и классификация меховых шкурок морского зверя имеют свои особенности. По Общероссийскому классификатору пушно-меховые полуфабрикаты относятся к классу 89 «Меха, меховые и овчинно-шубные изделия», к подклассу «Полуфабрикат пушномеховой». Этот подкласс подразделен на 9 групп. Классификация, представленная в Общероссийском классификаторе, носящая экономико-статистический характер, в ряде случаев недостаточно научно обоснована и предназначена в основном для целей статистического учета и планирования. К наивысшей категории — классу отнесены все пушно-меховые полуфабрикаты. Классы подразделены на три подкласса: полуфабрикат пушной, полуфабрикат меховой, полуфабрикат - меховые шкуры морских зверей. ПУШНОЙ ПОЛУФАБРИКАТ Ассортимент пушного полуфабриката наиболее обширен и разнообразен. Большинство видов шкурок характеризуются пышным волосяным покровом. Шкурки добыты от взрослых пушных зверей и зимнее время. Из большого разнообразия признаков, свойственных пушнине, наиболее важны следующие: величина шкурок, их топография, высота и густота волосяного покрова, количество пуховых волос на один кроющий волос, отношение длины пуховых волос к длине ости I категории, отношение толщины пуховых волос к толщине ости I категории. На основании наиболее характерных признаков волосяного покрова подкласс пушного полуфабриката подразделяют на три товарные группы: зимних земноводных видов, зимних наземных видов, весенних видов. Пушной полуфабрикат — это выделанные и крашеные шкурки пушных зверей, добытых преимущественно в зимний период. Шкурки пушного полуфабриката отличаются пышным не завитым волосяным покровом. Их качество зависит от степени развития волосяного покрова, В стандартах пушной полуфабрикат подразделяется по кряжам, размерам, сортам, цвету и группам пороков. Деление шкурок по кряжам. По кряжам шкурки делят потому, что товарные свойства одного и того же вида сырья меняются в зависимости от географического места обитания пушного зверя. Шкурки пушнины различных кряжей отличаются свойствами, которые присущи шкуркам только данного кряжа (размер, пышность, высота и густота волосяного покрова, окраска и шелковистость волосяного покрова, толщина кожевой ткани, масса). Кряжу дается наименование того географического района, откуда поступают шкурки, например белка амурская, якутская, алтайская и т. д. В некоторых стандартах термин «кряж» заменен номером. По кряжам подразделяют не все виды пушнины, а только выделанные шкурки белки, красной лисицы, норки, белого песца, соболя, сурка, тарбагана. Деление шкурок по размерам. По размерам делят шкурки тех видов, у которых сильно выражена разница в величине, на которую влияет пол и возрастная изменчивость. Например, шкурки самцов норки, горностая и колонка крупнее шкурок самок. Различные виды шкурок делят по размерам на разное количество категорий. Обычно их подразделяют на три категории: крупные, средние, мелкие, в некоторых случаях на четыре — особокрупные, крупные, средние, мелкие. Размер шкурки определяют, измеряя ее длину (от междуглазья до корня хвоста) и ширину (по средней линии) и перемножая полученные величины. По размерам сортируют шкурки следующих видов: каракуль, выдра, норка, белка, лисица серебристо-черная, песец, соболь, мелкие грызуны и другие виды. Деление шкурок по сортам. Сорт шкурки отражает состояние волосяного покрова в зависимости от времени (сезона) добычи зверя. Под сортом пушнины понимается совокупность определенных товарных признаков, зависящих от степени развития волосяного покрова шкурки. В разное время года (сезон) качество волосяного покрова пушного зверя различно. Густой длинноволосый зимний волосяной покров шкурки осенью в стадии роста линяет. Летом он редкий и короткий. Пушнину подразделяют на два, три и четыре сорта. Товарными признаками, определяющими сорт, являются пышность, густота, длина и мягкость волосяного покрова. Эти признаки для пушнины каждого вида имеют свои характерные особенности. К 1-му сорту относятся шкурки полноволосые, с высокой частой остью и густым пухом; ко 2-му—шкурки менее полноволосые, с недоразвившимися остью и пухом; к 3му—шкурки полуволосые и с не вполне развившимися остью и пухом; к 4-му — шкурки полуволосые и с не вполне развившимися остью и пухом или шкурки с низким грубым волосяным покровом, почти без пуха или с едва начавшим развиваться пухом (волк, росомаха, шакал). Для шкурок некоторых видов из 1-го сорта выделяют высший сорт (экстра). Ранневесенние шкурки относятся ко 2-му сорту; ранневесенние шкурки белки выделяют в самостоятельный сорт. Ранневесенние шкурки имеют признаки начала весенней линьки (так называемый перезрелый волос, поредевший тусклый волос и т. п.). Деление шкурок по цветам. По цветам делят шкурки тех видов пушнины, у которых сильно выражена изменчивость цвета волосяного покрова. К таким видам относят белку, серебристо-черную лисицу, куницу, норку, нутрию, росомаху, голубого и белого песца, рысь, соболя, Особенно сильно варьирует изменчивость окраски волосяного покрова у шкурок клеточных пушных зверей: норки, нутрии, серебристо-черной лисицы, голубого песца. Деление на группы в зависимости от пороков. На шкурках пушно-мехового полуфабриката часто встречаются пороки, которые снижают стоимость шкурки. В зависимости от наличия и величины пороков шкурки большинства видов подразделяют на четыре группы: первая, вторая, третья, четвертая. Для каждой группы ГОСТом установлен определенный размер, или показатель порока. Пороки на шкурках бывают разнообразные. Такие пороки, как разрывы, плешины, вытертые места, должны быть прорезаны и зашиты. В результате получается шитость, которую согласно стандарту учитывают как порок. Швы, получаемые при сшивании шкурок или их частей, не учитывают. Основные пороки пушно-меховых полуфабрикатов следующие: битость ости—обломанные, потертые концы направляющих и остевых волос, которые образуют участки одного пухового волоса, иногда с обломанными кончиками; вытертые места — потертый волосяной покров обычно в начальной стадии весенней линьки; выхваты волосяного покрова — участки меха стриженых шкурок, у которых на отдельных местах волосяной покров подстрижен ниже, чем на всей шкурке; выхваты кожевой ткани — подрезание кожевой ткани на отдельных участках до обнажения волосяных луковиц; вихры — участки шкурок, на которых волос расходится из одной точки в разные стороны, нарушая правильное направление волос; встречаются на шкурках сурка, тарбагана, суслика, крота и пушнины других видов; запал волос—участки волосяного покрова с извитыми кончиками остевых волос; запашистость — редкий волос на череве шкурок кролика, результат незаконченной линьки; кусты волосяного покрова — участки более длинных волос зимнего меха, оставшиеся после весенней линьки, встречаются на шкурках кротов; ломины — повреждения кожевой ткани вследствие разрыва эпидермиса; молеедины — повреждения волосяного покрова гусеницами моли; оспины — утолщения кожевой ткани в виде небольших пятнышек, обычно образующихся вследствие какого-либо накожного заболевания; поредение волос—более редкий, чем обычно, волосяной покров на некоторых участках шкурки (в шейной части, на огузке и т. п.); прострожка — утонение участков кожевой ткани (вплоть до обнажения луковиц волос) на тех местах, где при мездрении шкурок был снят слишком толстый слой кожевой ткани; сквозной волос — выпадение волос со стороны кожевой ткани в результате подрезания волосяной сумки при мездрении шкурки; теклость волос — выпадение волос вследствие ослабления связи корней волос с кожевой тканью шкурки; цвелость волосяного покрова — изменение (выцветание) окраски волосяного покрова в процессе эксплуатации и хранения; швы — сшитая кожевая ткань в местах удаленных пороков (разрывов, дыр, плешин, вытертых мест, выхватов, закусов); швы бывают долевыми и поперечными. Меховой полуфабрикат В подкласс мехового полуфабриката включают шкурки домашних (сельскохозяйственных) животных. Меховой полуфабрикат объединяет шкурки всего только восьми видов животных, но в связи с тем, что в качестве полуфабриката используют шкурки всех возрастных категорий животных, ассортимент мехового полуфабриката довольно обширен и разнообразен по структуре волосяного покрова и показателям свойств. Меховой полуфабрикат делят на шесть групп; каракулево-смушконый, мерлушечный, трясковый, овчинный, меховой коротковолосый (весенние виды), меховой длинноволосый (зимние виды). Каждая группа характеризуется своими отличительными особенностями. Важнейшими свойствами, определяющими особенность групп, подгрупп и видов мехового полуфабриката, являются структура волосяного покрова, размер шкурок, высота, густота, плотность, упругость, шелковистость и блеск волосяного покрова. Структура волосяного покрова у разных видов мехового полуфабриката очень разнообразна. Волосяной покров каракулево-смушкового, мерлушечного и некоторых видов мехового коротковолосого полуфабриката имеет завитковую структуру овчинного полуфабриката — недифференцированную или слабо дифференцированную структуру с волнистой извитостью волос. Меховой длинноволосый полуфабрикат имеет стержневидную сильно дифференцированную структуру с незавитым волосяным покровом. Каракулево-мерлушечный полуфабрикат К группе каракулево-мерлушечного полуфабриката относятся шкурки ягнят различных пород овец, волосяной покров которых отличается наличием завитков. Сортировка шкурок полуфабриката этой группы отличается от сортировки шкурок пушнины. У овец, особенно смушковых пород, сильно выражена возрастная изменчивость мехового покрова.С возрастом животного ценность шкурки как мехового товара сильно снижается. Более высоким качеством обладают шкурки ягнят в первые дни жизни. Ягнята разных пород овец дают различное по качественным характеристикам меховое сырье. Лучшее сырье дают ягнята каракульской породы овец; достаточно хорошее сырье получают от овец украинских смушковых пород. От курдючных овец получают менее ценные шкурки. Каракулево-мерлушечный полуфабрикат подразделяют по сортам, цветам и категориям дефектности. Под сортом каракулево-мерлушечного полуфабриката понимают состояние шкурки в зависимости от возраста животного и характера волосяного покрова. Каракульча. Каракульчой называют шкурки эмбрионов (выкидышей) ягнят каракульской породы. В зависимости от возраста и степени развития волосяного покрова каракульчу делят на три типа: голяк—шкурки с очень слаборазвитым волосом; собственно каракульчу— шкурки с муаристым волосяным покровом, но без завитков и каракуль-каракульчу — шкурки с низким шелковистым блестящим волосяным покровом, образующим узкие, довольно плоские завитки. Каракульчу каждого типа подразделяют на три сорта. Каракуль. Каракулем называются шкурки ягнят каракульской породы, забитых в возрасте 1—3 дней. Разводят овец каракульской породы преимущественно в Среднеазиатских республиках. Каракуль делят на две группы: каракуль чистопородный от ягнят каракульской породы и каракуль метисный, или помесный, получаемый в результате межпородного скрещивания овец грубошерстных пород с каракульскими баранами. Каракуль чистопородный бывает черным, серым и цветным. Каракуль черный характеризуется следующими свойствами волосяного покрова: блеском, шелковистостью, густотой волосяного покрова, формой; упругостью, величиной и расположением завитков; толщиной и плотностью кожевой ткани. По блеску волосяной покров каракуля подразделяют на очень блестящий, блестящий, слабоблестящий, матовый и стекловидно-блестящий; по шелковистости — особошелковистый, шелковистый, малошелковистый, слабошелковистый, грубоватый, грубый; по густоте—густой, недостаточно густой, малогустой, редкий. Лучшие сорта каракуля имеют очень блестящий и особошелковистый волосяной покров. Завитки у каракуля в зависимости от формы и размера носят разные названия: вальки, бобы, гривки, кольцо, горошек, штопор, ласы, деформированные. Вальком называются спирально изогнутые волосы, образующие закрытый с поверхности завиток. Вальки делятся по высоте — на высокие и плоские, по длине — на короткие (до 20 мм), средние (от 20 до 30 мм), длинные (свыше 30 мм); по ширине — на узкие (до 4 мм), средние (от 4 до 8 мм), широкие (свыше 8 мм). Бобы — сильно укороченные вальки, по ширине делящиеся на мелкие (до 8 мм), средние (от 8 до 10 мм) и крупные (свыше 10 мм) Гривками называются завитки, в которых волосы почти от основания расходятся по средней линии в обе стороны. Гривки бывают узкие (до 4 мм), средние (от 4 до 8 мм) и широкие (свыше 8 мм). Кольцо — волосы, образующие кольцевой завиток. Очень мелкое кольцо называется горошком. Ласы — гладкий прямой волос, располагающийся на значительных участках шкурки. Деформированные завитки не имеют отчетливо выраженной извитости и состоят из расплетистых, вихрястых, перепутанных между собой прядей волос. Валек и боб являются наиболее ценными завитками, гривки — менее ценными, кольцо — малоценными, остальные завитки — низкого качества. Завитки делятся на упругие, недостаточно упругие, слабой упругости (рыхлые). Под упругостью понимают способность завитков восстанавливать свою форму, нарушенную механическим воздействием. Уравненностью шкурки по завитку называется степень распространения положительных завитков по площади шкурок. По толщине кожевая ткань каракулевых шкурок может быть тонкой, утолщенной, средней толщины, толстой, по плотности — плотной, менее плотной, малоплотной, рыхлой. Шкурки черного каракуля в зависимости от перечисленных признаков подразделяют на 30 сортов (марок). Каждый сорт обозначают одной, двумя или тремя буквами по ГОСТу 9296—74. | По цвету выделяют светло-серый, серый, темно-серый и черно-серый каракуль. По качеству волосяного покрова серый каракуль бывает трех сортов: к 1-му сорту относят шкурки с шелковистым, густым и блестящим волосяным покровом; завитки— преимущественно плотные, упругие валек и боб; ко 2- му—шкурки с недостаточно густым, малошелковистым и слабоблестящим волосяным покровом; завитки—короткие вальки, бобы, гривки и кольца; к 3-му — шкурки с недостаточно густым, малошелковистым, слабоблестящим или матовым волосяным покровом; завитки —рыхлые бобы разных размеров, гривки, кольца и др. К цветному каракулю относят следующие виды: сур (неравномерное зонарное распределение пигмента в волосе), коричневый, светло-коричневый, гулигаз (сочетание белых волос с коричневыми разных оттенков), белый. По характеру волосяного покрова цветной каракуль отличается более слабым завитком, а также неясным рисунком. Каракуль-метис выделанный по сравнению с чистопородным имеет грубоватый, малошелковистый, слабоблестящий или стекловидно-блестящий волосяной покров. На голове, лапах, а также по краям шеи и черева волосяной покров гладкий, незавитой или слабозавитой. Яхобаб — шкурки от ягнят каракульских овец в возрасте до одного месяца с переросшим бобистым или кольцевидным завитком, слабошелковистым и малоблестящим или грубым и матовым волосяным покровом. Голяк, муаре, клям. Так называют шкурки выкидышей, выпоротков или рожденных ягнят в возрасте до 2 дней от овец грубошерстных пород (кроме каракульской). Муаре, клям и голяк бывают черными и коричневыми. Голяк — шкурки эмбрионов с едва начавшим развиваться гладким блестящим волосяным покровом без муаристого рисунка. Муаре — шкурки эмбрионов с низким блестящим шелковистым волосяным покровом и муаристым рисунком. Клям —шкурки эмбрионов в последний период беременности овцы, а также шкурки ягнят в возрасте 1— 2 дней. Клям отличается от муаре более рослым волосяным покровом с достаточно блестящими завитками, гривками, муаристым рисунком, несколько перерослым волосяным покровом в области шеи и боков. Смушка — это шкурки ягнят в возрасте 2— 4 дней от овец разных пород, разводимых на Украине и в Молдавии (чушка, решетиловская, сокольская и др.). Шкурки смушки подразделяют по размерам, цветам, сортам и группам пороков. По размеру эти шкурки могут быть крупными и мелкими; по цвету —серыми, темно-серыми, коричневыми; крашеными — черными и коричневыми. По качеству волосяного покрова и характеру завитка шкурки смушки делят на пять сортов. Мерлушка — это шкурки ягнят грубошерстных овец в возрасте до 30 дней. Мерлушку делят на русскую—от овец грубошерстных северных пород и степную — от овец курдючных Мерлушка бывает черной, коричневой и белой. Красят шкурки мерлушки в коричневый цвет, под платину, в бежевый и черный цвета. Мерлушку также подразделяют по размерам, цветам, характеру волоса, сортам и группам пороков. По размерам мерлушка может быть нормальной и недомерком, по характеру волосяного покрова—нормальной и переродом (меховой). Овчинно-меховой полуфабрикат. Меховая овчина является одним из основных видов сырья, перерабатываемого меховой промышленностью России. Под названием «меховая овчина» объединяют шкуры тонкорунных, полутонкорунных и полугрубошерстных овец разных пород, разных типов и генераций помесей. Товарные свойства разных меховых овчин различны. Выпускают меховые овчины в стриженом виде натуральными (некрашеными), крашеными с обычной обработкой, крашеными с особой обработкой, искусственными завитками и под велюр. В зависимости от методов обработки и способов крашения меховые овчины подразделяют на однотонные, аэрографные, трафаретные, с фотофильмпечатью. По характеру волосяного покрова различают следующие виды меховой овчины: тонкорунную—с однородным, мягким, шелковистым волосяным покровом, состоящим из пуховых волос, тонина которых не превышает 25 мкм, со слабовыраженной муаристостью; полутонкорунную — с однородным, менее мягким волосяным покровом, состоящим из более грубых пуховых и промежуточных волокон тониной 25,1—31 мкм (допускается наличие небольшого количества отдельных тонких остевых волокон и нерасплетистая муаристость) ; полугрубую — с неоднородным волосяным покровом, полугрубым, гладким или с наличием муаристого рисунка, со значительным содержанием пуха и остевых волокон. Овчины меховые выделанные стриженые и крашеные как обычной, так и особой обработки волосяного покрова подразделяют на два сорта. К 1-му сорту относят овчины с густым волосяным покровом на основной площади шкуры (на полах допускается наличие менее густого волоса); ко 2-му сорту — шкуры с менее густым волосяным покровом, особенно на полах и боках. Овчина меховая с тиснением имеет следующую характеристику волосяного покрова по сортам; 1-й—волосяной покров упругий, с ярко выраженным завитком разных типов; 2-й — с менее упругим волосяным покровом и менее ярко выраженными завитками. Овчины каждого сорта подразделяются по группам пороков на первую, вторую, третью, четвертую и пятую. Основные пороки овчины делят на две подгруппы: 1) измеряемые линейно — швы, ломины, застриги по волосу; 2) измеряемые по площади — дыры, плешины, ороговелые и вытертые места, пятна па волосе, групповые застриги и др. Овчинно-шубный полуфабрикат К шубной овчине относятся шкуры грубошерстных овец разных пород выделанные натуральные и крашеные, а также шкуры покрывного крашения с применением латексных пленкообразователей. Шубные овчины используются для изготовления верхней одежды. Их ставят всегда кожевой тканью наружу, а волосяным покровом внутрь (так называемые нагольные изделия). Основная особенность грубошерстных овчин заключается в неоднородности волосяного покрова, что обеспечивает высокие теплозащитные свойства, износостойкость и легкость нагольных изделий. Волосяной покров овчин состоит из грубого остевого, переходного и тонкого пухового волоса. Степень неоднородности волосяного покрова неодинакова у овец разных пород. Наиболее благоприятное соотношение остевых и пуховых волос, по данным Н. В. Булгакова, имеет волосяной покров романовской овчины (так, на боковых частях шкуры соотношение остевых и пуховых волос от 1:3 до 1:7, а на огузке — от 1:2,6 до 1:7). Наиболее часто встречающееся соотношение ости и пуха близко к 1:5. По качеству кожевой ткани и волосяного покрова шубные овчины должны отвечать определенным требованиям. Кожевая ткань должна быть хорошо продублена. Продуб определяют по степени прокраса дубителем: кожевая ткань хромового, хромрастительного и сульфитцеллюлозного дубления должна иметь полный прокрас, кожевая ткань растительного дубления—прокрас не менее 1/3 толщины шкуры. На ощупь кожевая ткань должна быть мягкой, нежирной, хорошо выделанной, иметь однотонную окраску, без пятен и лоснящихся полос. В зависимости от качества волосяного покрова и породы шубные овчины подразделяют на следующие виды: романовскую, русскую, степную. Романовскую овчину делят на группы: романовская поярковая 1-й группы, романовская взрослая 1, 2 и 3-й групп. В новом ГОСТе 1821—75 предусмотрены 1-я и 2-я группы. ГОСТ введен в действие с 1 января 1978 г. Романовская овчина имеет шерсть, состоящую из черной ости и белого пуха, что придает ей красивую голубовато-серую окраску; длина пухового волоса несколько выше длины ости. Лучшим качеством обладают романовские овчины от молодняка овец в возрасте 5—8 мес., так называемые поярковые.Для русской (включая среднеазиатскую) овчины характерна окраска от черной до серой; длина ости обычно превышает длину пуха. Степная овчина имеет шерстный покров грубоватый, преимущественно рыжеватого цвета. Шубную овчину делят на четыре copта за исключением овчины покрывного крашения, которая имеет три сорта. Сортность шубной овчины зависит от количества и значимости пороков. К основным порокам относятся дыры, прорези, подрезы глубокие, ломины, кожеедины, выхваты кожевой ткани, обнажающие корни волосяных луковиц, разбросанные заросшие оспины и накостыши, неглубокие защищенные подрезы и выхваты, отдушистость и др. Меховой коротковолосый полуфабрикат В эту группу входят следующие виды полуфабриката: шкуры северного оленя (выпороток, пыжик, неблюй), жеребок меховой, опоек, козлик. Наиболее ценные шкурки коротковолосого мехового полуфабриката получают от молодых домашних животных (в первые дни их жизни). Чем ниже и мягче волосяной покров, тем выше сорт шкурок. Шкурки коротковолосых видов мехового полуфабриката, которые называют весенними видами мехового полуфабриката, подразделяют по возрастным группам, размерам, цвету, характеру волосяного покрова, сортам и группам пороков. Деление по возрастным группам (для жеребка и опойка) необходимо потому, что качество меха с возрастом резко меняется. По размерам шкурки весенних видов мехового коротковолосого полуфабриката делят на крупные, средние и мелкие. По цвету весенние виды мехового коротковолосого полуфабриката бывают черными, белыми, коричневыми и пестрыми. По характеру волосяного покрова шкурки жеребка, опойка, козлика подразделяют на муаристые с явно выраженным рисунком и с гладким волосяным покровом. Сорт определяется по качеству шкурок в зависимости от возраста животного по состоянию волосяного покрова. Для каждого вида полуфабрикатов характеристика сортов имеет свои особенности. Принцип оценки шкурок по порокам такой же, как и для пушнины. Пороки, поддающиеся измерению, определяют по длине или площади. Шкуры северного оленя. От северного оленя получают следующие виды полуфабриката: выпороток, пыжик, неблюй. Выпоротком называют шкурки не родившихся телят северного оленя с низким (менее 1 см) матовым первичным волосяным покровом. Пыжик — шкурки телят северного оленя в возрасте до 1 мес. с шелковистым, мягким, первичным волосяным покровом высотой от 1 до 2,5 см. Неблюй — шкурки телят северного оленя в возрасте от 1 до 3 мес. с начавшим отрастать вторичным волосяным покровом, содержащим частую, грубую, довольно низкую (не более 2,5 см) ость и редкий пух. Шкуры взрослых оленей называются пастелью, в торговлю они не поступают. Жеребок меховой. Для выработки меховых изделий пригодны шкуры жеребят в возрасте до 2 мес. Выделывают шкуры жеребят пластом с сохранением шеи и лап до колен. По стандарту шкуры жеребят (жеребок меховой) подразделяют не только по цветам, размерам, характеру волосяного покрова, категориям дефектности, но и по возрастным группам. Деление по возрастным группам вызвано тем, что качество волосяного покрова в зависимости от возраста жеребят значительно меняется. По этому признаку шкуры жеребят группируют следующим образом: склизок—шкуры неродившихся жеребят с низким блестящим муаристым или гладким волосяным покровом; жеребок — шкуры жеребят с утробным блестящим муаристым или гладким волосяным покровом и густым подшерстком; уросток — шкуры жеребят с матовым муаристым или гладким прилегающим к кожевой ткани волосяным покровом со средним подшерстком. По цвету шкуры жеребят подразделяют на черные и цветные (темнокоричневые, темно-стальные, темно-голубые), красные (красные или красно- бурые), пестрые (с пятнами иного цвета, чем основная окраска). По характеру волосяного покрова шкуры жеребят могут быть муаристыми и гладкими. Меховой длинноволосый полуфабрикат К меховому длинноволосому полуфабрикату, т. е. зимним видам мехового полуфабриката, относят шкурки кроликов, собак и домашних кошек. Лучшее качество шкурок бывает в зимнее время от взрослых животных; чем пышнее волосяной покров, тем выше их сорт. Длинноволосый меховой полуфабрикат делят по сортам, размерам, окраске волосяного покрова, группам пороков. Шкурки кролика — один из основных видов мехового полуфабриката. Их окрашивают в самые разнообразные цвета. Подразделяют на четыре группы: кролик натуральный; кролик крашеный; кролик меховой стриженый и крашеный; кролик эпилированный и крашеный. По качеству волосяного покрова натуральные шкурки кроликов делят па три сорта, а стриженые крашеные - на два сорта, длинноволосые крашеные — на три сорта. Для шкурок кролика характерен такой дефект, как закусы. Закусы полагается прорезать. Закусы, незаметные со стороны волосяного покрова, заросшие и скрытые общей массой волос, допускается оставлять непрорезанными. По стандарту шкурки домашней выделанной натуральной кошки по размерам подразделяют на пять групп: особокрупные, крупные, средние, мелкие и котята; по цвету волосяного покрова их делят на черные, дымчатые, серые, тигровые, полудымчатые, желтые, белые, лирообразные. Шкурки кошки делят на четыре сорта. Сортировка шкурок крашеной кошки имеет незначительное отличие от сортировки шкурок кошки натуральной. Шкурки собак поступают в продажу натуральные: крашенные в черный цвет; стриженые и крашеные. По размерам натуральные шкурки собак делят на четыре группы, по цветам — на одноцветные и пестрые. Меховые шкуры морского зверя Для выработки меховых изделий используют также шкуры морского котика и тюленей некоторых видов. Морской котик. Лучшим качеством обладают шкуры морского котика в возрасте 3 лет, В этом возрасте морской котик имеет шелковистый, густой и ровный по всей площади шкуры пуховой волос и грубый остевой волос; последний в процессе выделки шкуры иногда удаляют. Пуховой волос имеет естественную коричневую окраску. Верх пухового волоса окрашивают главным образом в черный, реже в темно-коричневый цвет. За последнее время шкуры морского котика стали использовать ни готовые изделия в нещипаном и некрашеном (натуральном) виде. Из шкур морского котика изготовляют воротники, шапки, а также пальто. Тюлень. В морях России водятся тюлени четырех видов: беломорский, каспийский, байкальский, тихоокеанский. Шкуры тюленей этих видов применяют для выработки меховых изделий. Качество мехового покрова у тюленя с возрастом сильно меняется. Родятся тюлени с мягким и длинным волосяным покровом белого цвета. Шкуры таких тюленей называют белек. Через 15 дней эмбриональный волос вылезает и появляется новый волос, редкий, грубый и короткий. Шкуры тюленей этого возраста называют хохлушей (шкуры каспийского тюленя — тулупкой), а шкуры перелинявшего тюленя в возрасте до года с редким, коротким и грубым волосяным покровом называют серкой. В возрасте более года тюлень (нерпа) линяет; у него вырастает еще более редкий и грубый волосяной покров, состоящий преимущественно из остевого волоса без пуха. В продажу шкуры белька и хохлуши поступают обычно в крашеном виде. Их применяют для изготовления мужских и женских воротников, головных уборов. Шкуры серки и нерпы идут на пиджаки, пальто (волосом наружу) и меховые головные уборы. Шкуры тюленей всех видов подразделяют на четыре кряжа: гренландский, каспийский, байкальский, тихоокеанский. Шкуры белька подразделяют на два сорта: 1-й — с утробным густым, блестящим и крепким волосяным покровом; 2-й — с утробным, находящимся в начальной стадии линьки, слегка ослабевшим волосяным покровом. По размерам шкуры тюленя могут быть крупными, средними и мелкими.