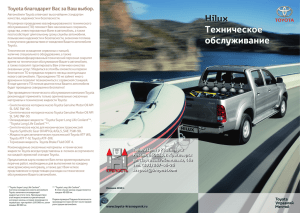

Федеральное агентство по образованию РФ государственное образовательное учреждение высшего образования «Санкт-Петербургский государственный лесотехнический университет имени С. М. Кирова» Институт технологических машин и транспорта леса Кафедра лесного машиностроения, сервиса и ремонта Контрольная работа по дисциплине: Монтаж механизмов и узлов по теме «Toyota Hilux AN20 и AN120» Работу выполнил: студент ТМбТМО 15-1 Пегов В.Ю. Подпись_________________ Номер зачетной книжки: 215011 Работу принял: доцент, к.т.н., Андронов А.В. Дата_________________ Подпись_________________ Санкт-Петербург 2018-2019 СОДЕРЖАНИЕ 1 ОБЩИЕ СВЕДЕНИЯ 4 2 ОПИСАНИЕ ОСНОВНЫХ УЗЛОВ И ДЕТАЛЕЙ ДВИГАТЕЛЯ 1GD-FTV 8 2.1 Кривошипно-шатунный механизм 8 2.2 Газораспределительный механизм 9 2.2.1 Система изменения фаз газораспределения 11 2.3 Система смазки 13 2.4 Система охлаждения 13 2.5 Система впуска (наддува) 15 2.6 Топливная система 18 2.7 Система рециркуляции отработавших газов (EGR) 19 2.8 Система вентиляции картера 20 3 ОПИСАНИЕ ОСНОВНЫХ УЗЛОВ И ДЕТАЛЕЙ ДВИГАТЕЛЯ 2TR-FE 22 3.1 Кривошипно-шатунный механизм 22 3.2 Газораспределительный механизм 23 3.2 Система смазки 23 3.3 Система охлаждения 23 3.4 Система питания 23 3.5 Система вентиляции картера 24 4 ТРАНСМИССИЯ 25 4.1 АКПП AC60F 25 4.2 МКПП R150F 27 4.2.1 Сцепление 30 4.3 Раздаточная коробка и главная передача 31 4.4 Система подключения полного привода 35 5 ХОДОВАЯ ЧАСТЬ 37 5.1 Рама 37 5.2 Передняя подвеска 37 5.3 Задняя подвеска 39 2 6 ТОРМОЗНАЯ СИСТЕМА 41 6.1 Тормозной привод 41 6.2 Тормозные механизмы 42 6.2.1 Передние 42 6.2.2 Задние 42 6.3 Стояночная система 44 7 РУЛЕВОЕ УПРАВЛЕНИЕ 45 3 1 ОБЩИЕ СВЕДЕНИЯ В рамках контрольной работы были выбраны два автомобиля: Toyota Hilux AN20 (7 поколения, 2005 – 2015 гг. выпуска) и Toyota Hilux AN120 (8 поколения, 2015 – н.в.). Тип кузова – пикап. Toyota Hilux 7 имеет множество комплектаций, как-то: 2.5 МТ, 2.5 АТ (дизельный двигатель), 2.7 МТ, 2.7 АТ (бензиновый двигатель), 3.0 АТ (дизельный двигатель). На российском рынке широкое распространение получили модели в комплектациях с 2.5 МТ, 2.5 АТ и 3.0 АТ за счет популярности дизельных двигателей. Toyota Hilux 8 поколения продается в России с весны 2017. Имеет комплектации только с дизельными двигателями, как-то: 2.4 МТ, 2.4 АТ, 2.7 АТ. Оба автомобиля в России продаются с двойной кабиной (Double Cub). Сравнительная схема габаритных размеров автомобилей Toyota Hilux 7 и 8 поколений представлена на рис. 1.1. Рис. 1.1 Габаритные размеры Toyota Hilux 7 и 8 поколений 4 Для обоих пикапов предлагаются шины 205/ 70 R16, 265/ 65 R17 и даже 265/65 R18. Для выполнения контрольной работы выбран автомобиль Toyota Hilux AN20 в комплектации 2.7 МТ (с бензиновым двигателем) и Toyota Hilux AN120 – 2.8 АТ (с дизельным двигателем. Основные технические характеристики представлены в табл. 1.1., карта технического обслуживания и заправочная карта – в табл. 1.2 и 1.3 соответственно. Таблица 1.1 Технические характеристики выбранных автомобилей Параметр Кол-во цилиндров Объем двигателя Расположение и число распределительного (-ых) вала (-ов) Система питания Максимальная мощность Максимальный крутящий момент Степень сжатия Диаметр цилиндра, мм Ход поршня, мм Наличие турбины Расход топлива в городском цикле Расход топлива за городом Смешанный цикл Трансмиссия Привод Привод ГРМ Головка блока Подвеска Значение 2TR-FE 4 2694 cм3 1GD-FTV 4 2754 см3 Верхнее, 2 шт. (DOHC) Common Rail Denso 177 л.с. (130 кВт) 450 Н*м (46 кг*м) MPI 160 л.с. (118 кВт) 246 Н*м (25 кг*м) 15,6 92 103,6 Есть 10,9 л/100 км 9,6 95 95 Нет 11,2 л/100 км 7,1 л/100 км 9,4 л/100 км 8,5 л/100 км 10,7 л/100 км 6-ти ступенчатая 5-ти ступенчатая МКПП АКПП Полный, подключаемый с отключением переднего дифференциала (ADD) Цепь 16v Передняя – Передняя – независимая независимая, на многорычажная двойных Задняя – зависимая, рессорная поперечных рычагах Задняя – зависимая, рессорная 5 Таблица 1.2 Карта технического обслуживания Список основных работ 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 тыс. км о о о о о о о о о о о о о о о о о о о о з з з з з з з з з з з з з з з з з з з з о о о о о з о о о о о з о о о о о з о о з з з з з з з з з з з з з з з з з з з з Проверка через каждые 5000 км или 6 мес. Замена через каждые 30 000 км или 36 мес. з з з з з з з з з з о о о о о о о о о о о о о о о о о о о о о о о з о о о з о о о з о о о з о о о з о о о о о о о о о о Инспекция ТО Моторное масло, масляный фильтр двигателя Свечи накаливания Топливный фильтр Воздушный фильтр Внутрисалонный фильтр Инспекция тормозной системы Тормозная жидкость Проверка состояния барабанов и колодок стояночного тормоза Замена в АКПП Замена масла МКПП Масло в переднем дифференциале Масло в заднем дифференциале Жидкость в гидроусилителе руля о Жидкость в сцеплении Замена охлаждающей жидкости (антифриза) Радиатор, трубки и соединения системы охлаждения Замена цепи ГРМ Проверка системы выпуска отработавших газов на герметичность Проверка адсорбера паров топлива Смазка карданных валов и проверка момента затяжки болтов карданных валов Проверка работы системы кондиционирования и уровня хладогента о – проверка; з – замена; с – смазка; р – регулировка о о о о о о о з з о з о з о з з о з о з о з о з о о з о з о з о о о о о о о о о о о о о о о з з з Первая замена через 160 000 км, далее каждые 80 000 км Первая проверка – 40 000 км, затем 80 000 км, затем каждые 20 000 км о о о о о о о о Замена каждые 200 000 км о о о о Каждые 10 000 км или 6 мес. о о о о о о о о о о з з о з о о о о Примечания: Рекомендуемый интервал периодического технического обслуживания Toyota Hilux обоих поколений согласно регламенту – каждые 10 000 км пробега или 1 раз в 12 месяцев, в зависимости от того, что наступит ранее. Замена тормозных колодок производится в зависимости от эксплуатации а/м, т.е. по надобности. 6 Таблица 1.3 Карта заправочного объема Описание Двигатель бензиновый 2TR-FE Количество С фильтром: 5,6 л Без фильтра: 5,3 л Моторное масло Двигатель дизельный 1GD-FTV Система охлаждения С фильтром: 7,5 л Без фильтра: 7,0 л 7,8 л (МКПП) 9,6 л (АКПП) 2,5 л Двигатель бензиновый 2TR-FE Двигатель дизельный 1GD-FTV Масло трансмиссионное в МКПП Масло трансмиссионное в АКПП Масло в раздаточной коробке Масло в дифференциале Передней оси Задней оси Тормозная жидкость Жидкость гидропривода сцепления (для МКПП) 7 Марки Toyota Genuine Motor Oil; вязкость: 0W-20, 5W-20, 5W-30, 10W-30 Toyota Genuine Motor Oil; спецификация ACEA C2 Toyota Super Long Life Coolant 9,5 л 1л Toyota Genuine Manual Transmission Gear Oil APL GL-3 Toyota Genuine ATF WS Toyota Genuine Transfer Gear Oil LF 1,6 л (с A.D.D) 3,6 л (с системой блокировки заднего дифференциала) Toyota Genuine Differential Gear Oil LT 75W-85 GL-5 По потребности DOT 3&DOT 4 2 ОПИСАНИЕ ОСНОВНЫХ УЗЛОВ И ДЕТАЛЕЙ ДВИГАТЕЛЯ 1GD-FTV 2.1 Кривошипно-шатунный механизм Блок цилиндров (рис. 2.1) – чугунный, без гильз. Головка блока цилиндров (рис. 2.2) изготовлена из алюминиевого сплава. В центр камера сгорания выходит вертикально-установленная форсунка, между впускными портами – свеча накаливания. ГБЦ накрыта пластиковой крышкой с проходящими внутри масляными каналами Рис. 2.1 Блок цилиндров 1GD-FTV Рис. 2.2 Головка блока цилиндров 1GD-FTV 8 Поршни – легкосплавные, полноразмерные. В канавке для верхнего компрессионного кольца установлена нирезистовая вставка; в головке проходит канал для охлаждения; на юбку поршня нанесено антифрикционное полимерное покрытие. На верхнюю часть днища также нанесено термоизолирующее покрытие («SiRPA» – пленка пористого анодного оксида алюминия, упрочненная поверх пергидрополисилазаном). Поршни соединяются с шатунами полностью плавающими пальцами. 2.2 Газораспределительный механизм Схема газораспределительного механизма – DOHC 16V: два распределительных вала в головке блока и четыре клапана на цилиндр. Привод «двухступенчатый» – от коленчатого вала первичной однорядной роликовой цепью (шаг 9,525 мм) приводится вал ТНВД, затем от него вторичной цепью (шаг 8,0 мм) приводятся оба распределительных вала. Натяжение цепи поддерживается подпружиненным гидронатяжителем со стопорным механизмом. От задней части распределительного вала приводится вакуумный насос. В приводе клапанов используются гидрокомпенсаторы клапанных зазоров и роликовые толкатели/рокеры. Конструктивная схема привода цепи ГРМ приведена на рис. 2.3, а конструктивная схема деталей и узлов ГРМ – на рис. 2.4. 9 Рис 2.3 Конструктивная схема привода цепи ГРМ 1 – направляющая вторичной цепи; 2 – натяжитель вторичной цепи; 3 – башмак натяжителя вторичной цепи; 4 – башмак натяжителя первичной цепи; 6 – натяжитель первичной цепи; 7 – натяжитель цепи привода балансирного механизма (у 2GD-FTV отсутствует); 8 – демпфер первичной цепи; 9 – первичная цепь; 10 – демпфер вторичной цепи; 11 – вторичная цепь. Рис. 2.4 Конструктивная схема деталей и узлов ГРМ 1 – направляющая вторичной цепи; 2 – звездочка распредвала; 3 – натяжитель вторичной цепи; 4 – башмак натяжителя вторичной цепи; 5 – башмак натяжителя первичной цепи; 6 – натяжитель первичной цепи; 7 – демпфер первичной цепи; 8 – первичная цепь; 9 – демпфер вторичной цепи; 10 – вторичная цепь; 11 – выпускной клапан; 12 – впускной клапан; 13 – 10 впускной распредвал; 14 – выпускной распредвал; 15 – рокер, 16 – гидрокомпенсатор 11 2.2.1 Система изменения фаз газораспределения Применяется система Dual VVT-i. Исполнительный механизм VVT-i размещен в шкиве распределительного вала – корпус привода соединен со звездочкой или зубчатым шкивом, ротор – с распределительным валом. Масло подводится с одной или другой стороны каждого из лепестков ротора, заставляя его и сам вал поворачиваться. Если двигатель заглушен, то устанавливается максимальный угол задержки (то есть угол, соответствующий наиболее позднему открытию и закрытию впускных клапанов). Чтобы сразу после запуска, когда давление в масляной магистрали еще недостаточно для эффективного управления Dual VVT-i, не возникало ударов в механизме, ротор соединяется с корпусом стопорным штифтом (затем штифт отжимается давлением масла). Конструктивная схема исполнительного механизма системы Dual VVT-i представлена на рис. 2.5. Рис. 2.5 Конструктивная схема муфты системы Dual VVT-i Основным управляющим устройством является муфта VVT-I (cм. рис. 2.5). Она расположена в количестве двух единиц на каждом шкиве обоих распределительных валов. 12 Управление VVT-i осуществляется при помощи клапана VVT-i (OCV – Oil Control Valve). По сигналу блока управления электромагнит через плунжер перемещает основной золотник, перепуская масло в том или ином направлении. Когда двигатель заглушен, золотник перемещается пружиной таким образом, чтобы установился максимальный угол задержки. Конструктивная схема золотника приведена на рис. 2.6. Рис. 2.6 Конструктивная схема золотника системы Dual VVT-i Изначально фазы открытия клапанов спроектированы для хорошей тяги на низких оборотах. После того, как обороты значительно увеличиваются, а вместе с этим увеличивается давление масла, которое открывает клапан Dual VVT-i. После того как клапан открыт, распределительный вал поворачивается на определенный угол относительно шкива. Кулачки имеют определенную форму и при повороте коленчатого вала открывают впускные клапана немного раньше. 13 2.3 Система смазки Масляный насос трохоидного типа приводится шестеренной передачей от коленчатого вала. На лобовине двигателя установлен жидкостный маслорадиатор. В блоке цилиндров находятся масляные форсунки охлаждения и смазки поршней. Схема системы смазки представлена на рис. 2.7. Рис. 2.7 Конструктивная схема системы смазки 1GD-FTV 1 – маслорадиатор; 2 – масляный насос (крышка цепи привода ГРМ); 3 – масляный фильтр; 4 – маслоприемник; 5 – масляная форсунка 2.4 Система охлаждения Привод водяного насоса осуществляется общим ремнем навесных агрегатов, термостат – «холодный» (80-84°C) механический. Конструктивная схема системы охлаждения представлена на рис. 2.8, структурная – на рис. 2.9. 14 Рис. 2.8 Конструктивная схема системы охлаждения 1GD-FTV 1 – расширительный бачок; 2 – радиатор; 3 – турбокомпрессор; 4 – трубка охлаждения турбокомпрессора; 5 – термостат; 6 – впускной патрубок; 7 – маслорадиатор; 8 – корпус дроссельной заслонки; 9 – перепускной клапан охладителя EGR; 10 – управляющий клапан EGR; 11 – охладитель EGR; 12 – выпускной патрубок; 13 – держатель форсунки 1 15 Рис. 2.9 Структурная схема системы охлаждения 1GD-FTV 1 – расширительный бачок; 2– радиатор; 3 – держатель форсунки; 4 – выпускной патрубок системы охлаждения; 5 – турбокомпрессор; 6 – маслоохладитель; 7 – дополнительный нагреватель; 8 – насос охлаждающей жидкости; 9 – радиатор отопителя; 10 – впускной патрубок компрессора; 11 – управляющий клапан EGR; 12 – охладитель EGR; 13 – головка блока цилиндров; 14 – блок цилиндров; 15 – термостат; 16 - впускной патрубок системы охлаждения; 17 – трубка системы вентиляции картера; 18 – перепускной клапан EGR; 19 – корпус дроссельной заслонки 2.5 Система впуска (наддува) Применяются направляющего турбокомпрессоры аппарата (VGT или с изменяемой VNT) второго геометрией поколения (с электроприводом). Их преимущества – поддержание оптимального давления наддува в широком диапазоне оборотов, снижение противодавления при высокой частоте вращения, повышение мощности при низкой частоте вращения, отсутствие необходимости в перепускном механизме. Охлаждение турбокомпрессора – жидкостное. 16 Рис. 2.10 Конструктивная схема системы впуска (наддува) 1GD-FTV 1 – турбокомпрессор; 2 – привод VGT; 3 – тяги; 4 – компрессор; 5 – управляющее кольцо; 6 – направляющие лопатки; 7 – турбинное колесо; 8 – ведущий рычаг; 9 – ведомый рычаг. При небольшой нагрузке и низкой частоте вращения привод перемещает управляющее кольцо, при этом поворачиваются шарнирно соединенные с ним лопатки, которые частично закрываются. В результате увеличивается скорость газов, поступающих на турбину, растет давление наддува и повышается крутящий момент двигателя. При высокой нагрузке и высокой частоте вращения лопатки перемещаются в открытое положение, благодаря чему поддерживается требуемое давление наддува и снижается сопротивление на выпуске. Для охлаждения наддувочного воздуха на автомобиле установлен фронтальный интеркулер. Во впускном тракте находится дроссельная заслонка с электроприводом. Применяется для снижения шума работы на холостом ходу или при замедлении, для плавной остановки двигателя при глушении. 17 Во впускном коллекторе установлены заслонки изменения геометрии с пневмоприводом, перекрывающие один из впускных портов для формирования на входе в цилиндр вихря и улучшения процесса сгорания. Конструктивная схема впускного коллектора приведена на рис. 2.11. Рис. 2.11 Конструктивная схема впускного коллектора 1GD-FTV 1 – впускной коллектор; 2 – привод; 3 – заслонка клапана изменения геометрии впуска Функциональная схема системы впуска представлена на рис. 2.12. Рис. 2.12 Функциональная схема системы впуска (наддува) 1GD-FTV 1 – впускной порт; 2 – заслонка; 3 – пневмопривод; 4 – вакуумный насос; 5 – электропневмоклапан; 6 – блок управления (ECM) 18 2.6 Топливная система Типа Common Rail: топливо подается при помощи ТНВД в общий топливный коллектор (рампу) и впрыскивается в цилиндры через форсунки с электронным управлением. Давление впрыска составляет 35-220 МПа. Производитель компонентов – Denso. Функциональная схема топливной системы приведена на рис. 2.13. Рис. 2.13 Функциональная схема топливной системы 1GD-FTV 1 – топливный коллектор; 2 – датчик давления топлива; 3 – электронный блок управления двигателем; 4 – датчик положения коленвала; 5 – датчик положения распредвала; 6 – дозирующий клапан ТНВД; 7 – ТНВД; 8 – дополнительная форсунка (подачи топлива на выпуск); 9 – топливный фильтр высокого давления; 10 – топливный фильтр; 11 – топливный бак; 12 – форсунка; 13 – клапан сброса давления. a – высокое давление; b – низкое давление; c – всасывание; d – возврат Впрыск может осуществляться несколько раз за цикл: два коротких пилотных (до ВМТ такта сжатия), продолжительный основной (в ВМТ такта 19 сжатия и в начале такта расширения), добавочный (поздний впрыск на такте расширения). Управление давлением топлива осуществляется дозированием подачи топлива на входе в ТНВД и дозированием слива из коллектора через клапан сброса давления. В системе управления применяются следующие датчики: ● давления наддува; ● давления топлива; ● положения коленчатого вала (MRE-типа); ● положения распредвала (MRE-типа); ● массового расхода воздуха (MAF), совмещен с датчиком температуры воздуха на впуске; ● положения дроссельной заслонки (на эффекте Холла); ● положения педали акселератора (на эффекте Холла); ● дифференциального давления – измеряет перепад давления на DPF, позволяя определить степень его заполнения сажей; ● температуры отработавших газов – термисторного типа, расположены до окислительного нейтрализатора, до DPF, после DPF и после SCR нейтрализатора; ● состава смеси (AFS), установлен после DPF; ● NOx, установлен в центральной выпускной трубе. 2.7 Система рециркуляции отработавших газов (EGR) За счет перепуска некоторого количества газов на впуск снижает максимальную температуру в цилиндре и способствует уменьшению выбросов оксидов азота. Привод клапана EGR – электродвигателем постоянного тока с бесконтактным датчиком положения на эффекте Холла. Функциональная схема системы EGR представлена на рис. 2.14. 20 Рис. 2.14 Функциональная схема рециркуляции отработавших газов 1GDFTV 1 – блок цилиндров; 2 – выпускной коллектор; 3 – DOC; 4 – вакуумный насос; 5 – электропневмоклапан; 6 – охладитель EGR, 7 – привод перепускного клапана охладителя EGR; 8 – перепускной клапан охладителя EGR; 9 – датчик положения клапана EGR; 10 – электродвигатель управляющего клапана EGR; 11 – управляющий клапан EGR; 12 – электропривод дроссельной заслонки; 13 – дроссельная заслонка; 14 – датчик положения дроссельной заслонки; 15 – электронный блок управления двигателем; 16 – датчик положения коленвала; 17 – датчик положения педали акселератора; 18 – датчик температуры охлаждающей жидкости; 19 – датчик давления наддува; 20 – датчик температуры воздуха на впуске; 21 – датчик расхода воздуха Чтобы избежать чрезмерного охлаждения поступающего в цилиндры воздуха при работе с малой нагрузкой, в жидкостном охладителе EGR установлен клапан, перепускающий отработавшие газы мимо радиатора. 2.8 Система вентиляции картера Система вентиляции картера закрытого типа. Крышка головки блока цилиндров установлена поверх сопрягаемой крышки распределительного вала и закрывает выпускной распределительный вал и отверстия привода выпускного распределительного вала. Профильная прокладка и кольцевые уплотнения клапана принудительной вентиляции обеспечивают герметизацию между двумя крышками. 21 картера (PCV) Система состоит также из следующих элементов: маслоотделитель, клапан вентиляции картера и воздушные патрубки. В крышке головки блока цилиндров установлен датчик положения распределительного вала (CMP) и крепления звукоизолирующей крышки двигателя. Для предотвращения скапливания газов в картере дизельного двигателя картерные газы втягиваются в маслоотделитель, где частицы масла удаляются из газов. Затем масло стекает в масляный картер двигателя, а газы направляются в систему воздухозабора двигателя. Картерные газы всасываются из картера и масляного поддона в блок масляного сепаратора за счет разрежения, создаваемого соединением в системе воздухозабора. Картерные газы циркулируют по маслоотделителю и проходят через крышку распределительного вала, где газ и масло разделяются. Газы направляются обратно во впускной тракт в точку перед турбокомпрессором. Собранное масло сливается в поддон. Общая схема системы вентиляции картера приведена на рис. 2.15. Рис. 2.15 Общая схема системы вентиляции картера 1GD-FTV 1 – центробежный маслоотделитель; 2 – клапан вентиляции картера; 3 – охладитель нагнетаемого воздуха; 4 – турбонагнетатель; 5 – отработавшие газы 22 3 ОПИСАНИЕ ОСНОВНЫХ УЗЛОВ И ДЕТАЛЕЙ ДВИГАТЕЛЯ 2TR-FE 3.1 Кривошипно-шатунный механизм Монтажная схема кривошипно-шатунного механизма двигателя 2TRFE приведена на рис. 3.1. Рис. 3.1 Монтажная схема КШМ 2TR-FE 1 – верхнее компрессионное кольцо; 2 – нижнее компрессионное кольцо; 3 – скребки маслосъемного кольца; 4 – расширитель маслосъемного кольца; 5 – поршневой палец; 6 – стопорное кольцо; 7 – шатун; 8 – крышка шатуна; 9 – вкладыш шатунного подшипника; 10 – поршень; 11 – сливной кран блока цилиндров; 12 – верхние упорные полукольца; 13 – верхний вкладыш коренного подшипника; 14 – нижний вкладыш коренного подшипника; 15 – крышка коренного подшипника; 16 – нижние упорные полукольца; 17 – коленчатый вал; 18 – звездочка балансирного вала; 19 – упорная пластина; 20 – балансирный вал №1; 21 – балансирный вал №2; 22 – шестерня привода балансирного вала; 23 – шпонка; 24 – ось шестерни; 25 – упорная пластина; 26 – масляная форсунка; 27 – блок цилиндров 23 Основные конструктивные особенности: блок цилиндров – чугунный. Диаметр цилиндров данного двигателя равен ходу поршня. Оба параметра в 2TR-FE составляют 95 мм. 3.2 Газораспределительный механизм Конструкция та же, что и у 1GD-FTV (см. главу 2 контрольной работы, п. 2.2 и п. 2.2.1), но имеет натяжитель цепи привода балансирного механизма. 3.2 Система смазки Та же, что и у 1GD-FTV (см. главу 2 контрольной работы, п. 2.2). 3.3 Система охлаждения Та же, что и у 1GD-FTV (см. главу 2 контрольной работы, п. 2.2). 3.4 Система питания Двигатель2TR-FE имеет систему питания инжекторного типа. Система впрыска – распределенная (MPI). Каждый цилиндр оснащен индивидуальной форсункой. В состав конструкции многоточечного впрыска входят: ● дроссельная заслонка; ● распределительная магистраль или топливная рампа; ● электромагнитные форсунки; ● датчик массового расхода воздуха, датчик давления и температуры воздуха; ● регулятор давления топлива. Общая схема системы распределенного впрыска приведена на рис. 3.2. 24 Рис. 3.2 Общая схема системы питания 2TR-FE 3.5 Система вентиляции картера Конструкция аналогичная контрольной работы, п. 2.8) двигателю 25 1GD-FTV (см. главу 2 4 ТРАНСМИССИЯ 4.1 АКПП AC60F Автомобиль Toyota AN120 комплектуется автоматической, 6-ти ступенчатой, гидромеханической, гидротрансформатора и однопоточной дифференциального КПП. Состоит звена. из Через гидротрансформатор передается часть мощности, остальная мощность – через механическую передачу. Состоит из зубчатой и планетарной передач. Оснащена масляным поддоном. Общая схема двухступенчатой гидромеханической передачи представлена на рис. 4.1. Рис. 4.1 Общая схема гидромеханической трансмиссии 1 – турбинное колесо; 2 – реакторное колесо; 3 – насосное колесо; 4 – ведущий вал; 5 – шестерня ведущего вала; 6 – фрикцион 1-й передачи; 7 – фрикцион 2-й передачи; 8 – зубчатая муфта; 9 – пневмоцилиндр; 10 – ведомый вал; 11 – ведомая шестерня заднего хода; 12 – промежуточная шестерня; 13 – центробежный регулятор; 14 – ведущая шестерня заднего хода; 15 – ведомая шестерня 1-й передачи; 16 – ведущая шестерная 1-й передачи; 17 – промежуточный вал; 18 – шестерня промежуточноговала; 19 – фрикцион блокировки насосного и турбинного колеса 26 Конструктивная схема корпусных деталей представлена на рис. 4.2, а зубчатые передачи – на рис. 4.3. Рис. 4.2 Корпусные детали АКПП AC60F Рис. 4.3. Зубчатая передача АКПП AC60F 27 Передаточный диапазон коробки – 6 Super ECT. Передаточные числа представлены в табл. 4.1. Табл. 4.1 Передаточные числа АКПП AC60F Передаточное 1-ая передача 3,600 отношение 2-ая передача 2,090 3-я передача 1,488 4-я передача 1,000 5-я передача 0,687 6-я передача 0,580 Задняя передача 3,732 4.2 МКПП R150F Общая схема 5-ти ступенчатой МКПП приведена на рис. 4.4. Рис. 4.4 Общая схема МКПП R150F Конструктивная схема корпусных деталей МКПП R150F представлена на рис. 4.5. Конструктивные схемы основных деталей зубчатых передач МКПП R150F приведена на рис. 4.6 (а, б). 28 Рис. 4.5 Корпусные детали МКПП R150F 1 – вилка выключения сцепления; 2 – выключатель фонарей заднего хода; 3 – седло пружины; 4 – пружина; 5 – картер коробки передач; 6 – сливная пробка; 7 – прокладка; 8 – шарик; 9 – заливная пробка; 10 – стопорное кольцо; 11 – сальник; 12 – держатель подшипника; 13 – картер сцепления; 14 – рабочий цилиндр гидропривода выключения сцепления; 15 – чехол; 16 – выжимной подшипник; 17 – стопорное кольцо; 18 – опора вилки выключения сцепления а) 1 – стопорное кольцо; 2 – подшипник; 3 – игольчатый подшипник; 4 – входной вал; 5 – кольцо синхронизатора; 6 – выходной вал; 7 – держатель подшипника; 8 – промежуточный соединитель картера коробки передач; 9 – промежуточный вал; 10 – промежуточная шестерня заднего хода; 11 – втулка; 12 – вал промежуточной шестерни заднего хода; 13 – штифт; 14 – упорная шайба; 15 – шестерня 5-ой передачи; 16 – муфта синхронизатора №3№ 17 – магнит; 18 – пружина; 19 – ступица синхронизатора 29 б) 1 – стопорное кольцо; 2 – пружина; 3 – сухарь; 4 – ступица синхронизатора №2; 5 – кольцо синхронизатора; 6 – шестерня 3-ей передачи; 7 – игольчатый подшипник; 8 – муфта синхронизатора №2; 9 – выходной вал; 10 – шестерня 2-ой передачи; 11 – шарик; 12 – ступица синхронизатора №1; 13 – шестерня передачи заднего хода; 14 – шестерня 1-ой передачи; 15 – шайба; 16 – штифт; 17 – подшипник; 18 – шестерня 5-ой передачи; 19 – держатель подшипника; 20 – втулка; 21 – ведущая шестерня привода спидометра Рис. 4.6 Конструктивные схемы основных деталей зубчатых передач МКПП R150F Передаточные числа представлены в табл. 4.2. Табл. 4.2 Передаточные числа МКПП R150F Передаточное отношение 1-ая передача 2-ая передача 3-я передача 4-я передача 5-я передача Задняя передача 30 3,830 2,062 1,436 1,000 0,838 4,220 4.2.1 Сцепление На автомобиле Toyota Hilux AN20 с МКПП установлено однодисковое, сухое сцепление с гидроприводом выключения. Оно расположено на маховике, внутри алюминиевого картера, закрепленного на блоке цилиндров. Сцепление постоянно замкнуто – включается нажатием на соответствующую педаль. Конструктивная схема сцепления Toyota Hilux с МКПП приведено на рис. 4.6.1. Рис. 4.6.1 Сцепление МКПП R150F 1 – ведомый диск сцепления; 2 – кожух сцепления; 3 – выжимной подшипник; 4 – вилка выключения сцепления; 5 – скоба закрепления выжимного подшипника; 6 – опора вилки 31 4.3 Раздаточная коробка и главная передача В версиях с МКПП и АКПП устанавливается раздаточная коробка (РП) производства компании Aisin, марки VF2A. По конструктивному исполнению – механическая, двухступенчатая. Имеется зубчатая передача, цепной привод которой с осуществляется посредством цепи Морзе, а также механизм понижающей передачи. На входной вал раздаточный коробки приходит весь крутящий момент с заднего моста. Два выходных вала приводятся во вращение, когда полный привод подключен. Передаточные числа представлены в табл. 4.3. Табл. 4.3 Передаточные числа РП VF2A Передаточное отношение H2 H4 L4 1,000 1,000 2,566 Главная передача – гипоидная. Её передаточное отношение составляет 3,909. Блокировка дифференциала – принудительная. Конструктивная схема корпусных и основных деталей РП VF2A представлена на рис. 4.7. Конструктивные схемы основных деталей цепной передачи и выходного вала МКПП R150F приведены на рис. 4.8 (а, б). Конструктивная схема заднего моста с главной передачей и дифференциалом приведена на рис. 4.9. 32 Рис. 4.7 Конструктивная схема корпусных и основных деталей РП VF2A 1 – заглушка; 2 – пружина; 3 – штифт; 4 – верхняя крышка; 5 – маслоотражатель; 6 – сальник; 7 – держатель подшипника; 8 – стопорное кольцо; 9 – гайка соединительного фланца; 10 – сальник соединительного фланца; 11 – соединительный фланец; 12 – сальник выходного вала раздаточной коробки; 13 – картер раздаточной коробки; 14 – эпицикл; 15 – стопор; 16 – шайба; 17 – планетарная передача; 18 – основание рычага переключения раздаточной коробки; 19 – датчик включения полного привода; 20 – входной вал раздаточной коробки; 21 – шарик; 22 – роликовый подшипник; 23 – распорная втулка; 24 – шестерня насоса; 25 – корпус насоса; 26 – магнит; 27 – уплотнительное кольцо; 28 – сепаратор; 29 – шестерня понижающей передачи; 30 – стопорное кольцо; 31 - кольцо синхронизатора (модели с МКПП); 32 – пробка; 33 – прокладка; 34 – датчик положения «N» рычага раздаточной коробки; 35 – датчик положения "L4" рычага раздаточной коробки 33 а) – цепная передача РП VF2A 1 – выходной вал; 2 – ведомая шестерня цепной передачи; 3 – цепь; 4 – фиксатор; 5 – задняя крышка картера раздаточной коробки; 6 – ведомая шестерная привода спидометра; 7 – пробка; 8 – заливная пробка; 9 – сливная пробка; 10 – прокладка; 11 – шарик; 12 – ведущая шестерня привода спидометра; 13 – стопорное кольцо; 14 – шайба; 15 – корпус удлинителя; 16 – сальник; 17 – датчик скорости; 18 – кольцевое уплотнение; 19 – фланец б) – выходной вал РП VF2A 1 – стопорное кольцо– 2 – муфта синхронизатора– 3 – кольцо синхронизатора (с МКПП)– 4 – сухарь (с МКПП)– 5 – пружина– 6 – ступица синхронизатора– 7 – кольцо (с МКПП)– 8 – шарик– 9 – выходной вал– 10 – подшипник– 11 – ведущая звездочка цепной передачи– 12 – игольчатый подшипник– 13 – шайба Рис. 4.8 Конструктивные схемы основных деталей цепной передачи (а) и выходного вала (б) 34 Рис. 4.9 Конструктивная схема заднего моста с главной передачей и дифференциалом 1 – упорная шайба; 2 – сателлит; 3 – крестовина; 4 – полуосевая шестерня; 5 – фиксатор регулировочной гайки; 6 – подшипник; 7 – ведомая шестерня; 8 – правая чашка дифференциала; 9 – левая чашка дифференциала; 10 – стопорная пластина; 11 – регулировочная гайка; 12 – ступица включения блокировки; 13 – шайба; 14 – ведущая шестерня; 15 – фланец; 16 – пыльник; 17 – сальник; 18 – маслоотражатель; 19 – распорная втулка; 20 – картер редуктора заднего моста; 21 – датчик включения блокировки заднего дифференциала; 22 – прокладка; 23 – вилка включения блокировки; 24 – крышка; 25 – седло пружины; 26 – пружина; 27 – шарик; 28 – держатель штока вилки; 29 – штифт; 30 – шток вилки; 31 – кольцевое уплотнение; 32 – привод блокировки заднего дифференциала 35 4.4 Система подключения полного привода Распределение тяговых усилий осуществляется по схеме Part-Time. Постоянно задействован только задний мост, а передний подключается только при выборе соответствующего режима. Подключение происходит жестко; межосевой дифференциал отсутствует. Передняя ось оснащена системой A.D.D. (на всех комплектациях), которая отсоединяет одну полуось, в результате вращение от колес на карданный вал не передается и он не крутится вхолостую. Привод работы системы – электропневматический. Блокировка межколесных дифференциалов имитируется антипробуксовочной системой A-TRC, следящей за проскальзыванием и подтормаживающей в определенный момент нужное колесо. Задний дифференциал блокируется принудительно. Управление полным приводом или электрическое (для AN120) с контроллером, или полумеханическое при помощи рычага (для AN20). На более современных моделях рычаг заменен контроллером. Порядок подключения: 2WD → 4WD – до 80 км/ч и при сброшенной педали акселератора; не включать во время буксования. 4WD → 2WD – при любой скорости. 4WD-H ↔ 4WD-L – при неподвижном автомобиле и положении «N» селектора АКПП. Схема полного привода Toyota Hilux представлена на рис. 4.10. 36 Рис. 4.10 Схема полного привода Part-Time 37 5 ХОДОВАЯ ЧАСТЬ 5.1 Рама На Toyota Hilux AN20 и AN120 устанавливается лонжеронная рама на платформе Toyota Outstanding Performance (TOP) (рис. 5.1). Предел прочности стали составляет 590 МПа. Рис. 5.1 Рама Toyota Hilux 5.2 Передняя подвеска Установлена независимая подвеска McPherson, общая схема которой представлена на рис. 5.2. Рис. 5.2 Общая схема передней подвески Toyota Hilux 38 Основные конструктивные элементы передней подвески представлены на рис. 5.3 (а и б). а) 1 – стойка передней подвески в сборе; 2 – стойка стабилизатора; 3 – кронштейн крепления стабилизатора; 4 – стабилизатор поперечной устойчивости; 5 – втулка; 6 – гайка штока амортизатора; 7 – шайба; 8 – подушка; 9 – верхняя опора стойки; 10 – пружина; 11 – амортизатор б) 1 – шайба; 2 – втулка; 3 – верхний рычаг Рис. 5.3 Конструктивная схема основных деталей и узлов передней подвески 39 Помимо этого имеются две шаровые опоры соответственно – верхняя и нижняя. Стойка в сборе состоит из гидравлического телескопического амортизатора, пружины, поворотного кулака и рычага подвески. 5.3 Задняя подвеска Задняя подвеска – рессорная, зависимая с жестким неразрезным мостом на автомобилях обоих поколений. Общая схема задней подвески представлена на рис. 5.4, а её конструктивные элементы – на рис 5.5. Рис. 5.4 Общая схема задней подвески Toyota Hilux 40 Рис. 5.5 Конструктивная схема основных деталей и узлов задней подвески 1 – стремянка рессоры; 2 – ограничитель хода рессоры; 3 – пластина серьги; 4 – втулка; 5 – серьга рессоры; 6 – рессора в сборе; 7 – седло рессоры 41 6 ТОРМОЗНАЯ СИСТЕМА 6.1 Тормозной привод Оба поколения Toyota Hilux оснащены рабочей тормозной системой с гидравлическим приводом, которая включает в себя: ● главный тормозной цилиндр; ● вакуумный усилитель; ● клапан перераспределения тормозных сил в зависимости от нагрузки на заднюю ось (регулятор давления в задних тормозных механизмах); ● антиблокировочная система (ABS); ● рабочий контур. Общая схема рабочего тормозного привода с элементами приведена на рис. 6.1. Рис. 6.1 Общая схема тормозного привода Toyota Hilux 1 – главный тормозной цилиндр с вакуумным усилителем; 2 – регулятор давления жидкости в задних тормозных механизмах; 3-4 – рабочие контуры 42 6.2 Тормозные механизмы 6.2.1 Передние Оба поколения Toyota Hilux оснащены дисковыми передними тормозами с неподвижным суппортом. Диски – невентилируемые во всех комплектациях. Конструктивная схема дисковых тормозов представлена на рис. 6.2. Рис. 6.2 Конструктивная схема дисковых тормозов 1 – пружинный фиксатор; 2 – антискрипная прокладка; 3 – тормозные колодки; 4 – держатель колодок; 5 – направляющий штифт; 6 – колпачок штуцера прокачки; 7 – штуцер прокачки; 8 – тормозная трубка; 9 – тормозной суппорт; 10 – тормозной диск; 11 – манжета поршня; 12 – поршень; 13 – пыльник 6.2.2 Задние Toyota Hilux AN20 имеет задние тормозные механизмы барабанного типа, общая схема которых приведена на рис. 6.3, а конструктивная – на рис. 6.4. 43 Рис. 6.3 Общая схема тормозных механизмов барабанного типа Рис. 6.4 Конструктивная схема тормозных механизмов барабанного типа 1 – пыльник; 2 – поршень; 3 – пружина; 4 – манжета; 5 – корпус тормозного цилиндра; 6 – штуцер прокачки; 7 – колпачок; 8 – тормозной барабан; 9 – прокладка; 10 – нижняя стяжная пружина; 11 – тормозная трубка; 12 – заглушка; 13 – держатель колодки; 14 – автоматический регулятор; 15 – возвратная пружина; 16 – рычаг стояночного тормоза; 17 – тормозная колодка; 18 – рычаг автоматического регулятора; 19 – стяжная пружина рычага автоматического регулятора; 20 – пружинный фиксатор; 21 – стопорная шайба Toyota Hilux 8 поколения имеет, наряду с передними, задние дисковые тормозные механизмы. 44 6.3 Стояночная система Имеет механический привод на автомобилях обеих поколений и осуществляется только на задние колеса. Регулировка осуществляется регулировочной гайкой на штоке приспособления, соединяющего рычаг стояночного тормоза и приводной трос. Конструктивная схема стояночного тормоза Toyota Hilux AN20 с задним тормозным механизмом барабанного типа представлена на рис. 6.5. Рис. 6.5 Конструктивная схема стояночного тормоза с задними тормозными механизмами барабанного типа 1 – стопорная гайка; 2 – регулировочная гайка; 3 – рычаг стояночного тормоза; 4 – датчик включения стояночного тормоза; 5 – трос №1 стояночного тормоза Стояночный тормоз Toyota Hilux AN120 выполнен в виде кулачковой конструкции. Находится данный привод в суппорте механизма тормозной системы. Поршень у колодки оборудуется толкателем, опирающийся на кулачок с рычагом. Когда трос стояночного тормоза натягивается, происходит поворачивание рычага, а также и вместе с ним кулачка, давящего на поршень и толкатель; колодка приводится в движение, и, когда упирается в диск, блокирует колесо. 45 7 РУЛЕВОЕ УПРАВЛЕНИЕ Рулевое управление для обоих поколений Toyota Hilux имеет одинаковую конструкцию и включает основные элементы, как-то: ● рулевое колесо; ● рулевая колонка; ● рулевой механизм; ● рулевой привод; ● рулевые тяги и наконечники рулевых тяг с шаровым шарниром. Конструктивная схема рулевой колонки представлена на рис. 7.1. Рис. 7.1 Конструктивная схема рулевой колонки 1 – переключатель света фар и указателей поворота; 2 – переключатель управления стеклоочистителями и омывателями; 3 – хомут; 4 – рулевая колонка в сборе; 5 – промежуточный вал рулевой колонки; 6 – нижняя отделка панели приборов со стороны водителя; 7 – крышка отверстия рулевой колонки; 8 – скользящая вилка; 9 – нижний вал рулевой колонки 46 Рулевой привод осуществляется посредством гидравлического усилителя, общая схема которого представлена на рис. 7.2. 7.2 Общая схема рулевого привода с гидравлическим усилетелем 1 – гидравлический насос; 2 – корпус распределителя; 3 – рулевой механизм; 4 – рулевая сошка; 5 – соединительные шланги; 6 – гидравлический бак Рулевой механизм – реечный, общая схема которого приведена на рис. 7.3, а конструктивная – на рис. 7.4. Рис. 7.3 Общая схема реечного механизма 1 – рулевой вал; 2 – шестерня; 3 – зубчатая рейка; 4 – картер рулевого механизма 47 Рис. 7.4 Рулевой механизм в сборе 1 – наконечник рулевой тяги; 2 – хомут; 3 – чехол; 4 – рулевая тяга; 5 – стопорная шайба; 6 – рейка рулевого механизма; 7 – цилиндр и ограничитель; 8 – тефлоновое кольцо; 9 – кольцевое уплотнение; 10 – сальник; 11 – втулка; 12 – корпус рулевого механизма 48