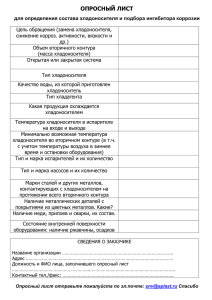

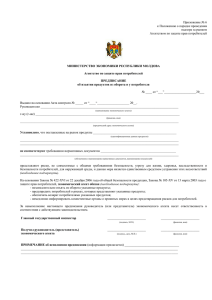

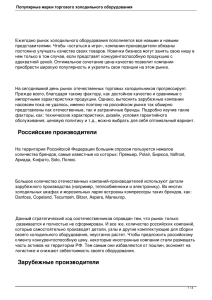

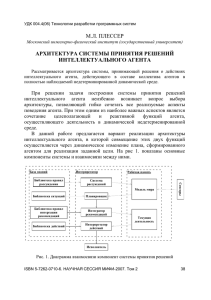

«Техника низких температур» им. П.Л. Капицы А.Е. Ермолаев Расчет теплообменных аппаратов холодильных машин Методическое пособие по курсу «Тепломассообменные аппараты низкотемпературной техники» Москва — 2019 Порядок выполнения курсовой работы В ходе выполнения курсовой работы студент, опираясь на материал, изложенный в лекциях и в литературе: 1. Анализирует исходные данные и производит расчет тепловых напоров теплообменных аппаратов холодильных машин. 2. Определяет требуемое количество теплоты, для отвода через конденсатор. 3. Производит конструктивный и тепловой расчет (с использованием программ Coolpack, Solkane, Bitzer). 4. Рассчитывает цикл холодильной машины и выбирает компрессорное оборудование. Содержание курсовой работы 1. Исходные данные. 2. Холодильный цикл, построенный по диаграмме p-i либо в программе Solkane или Coolpack. 3. Результаты расчета и подбора компрессора в программе Bitzer. 4. Тепловой и конструктивный расчет испарителя. 5. Тепловой и конструктивный расчет конденсатора. 2 Исходные данные № вари анта 1 2 Q, кВт 5 5 3 10 4 5 6 7 10 15 20 25 8 50 9 10 11 12 70 80 20 15 13 25 14 15 16 17 50 45 20 25 18 10 19 20 5 90 Испаритель Воздухоохладитель Испаритель с внутритрубным кипением Испаритель с внутритрубным кипением Воздухоохладитель Воздухоохладитель Воздухоохладитель Испаритель с внутритрубным кипением Испаритель с внутритрубным кипением Воздухоохладитель Воздухоохладитель Воздухоохладитель Испаритель с внутритрубным кипением Испаритель с внутритрубным кипением Воздухоохладитель Воздухоохладитель Воздухоохладитель Испаритель с внутритрубным кипением Испаритель с внутритрубным кипением Воздухоохладитель Воздухоохладитель 3 Конденсатор Фреон ts2, ºС КВО Вод. охл. R134a R134a -5 -20 КВО R134a -5 КВО Вод. охл. КВО Вод. охл. R134a R22 R134а R134a -20 -15 -10 -25 R22 -20 КВО Вод. охл. КВО Вод. охл. R22 R134a R22 R717 -15 -10 -5 -10 КВО R134a -25 КВО Вод. охл. КВО Вод. охл. R22 R22 R134a R717 -15 -5 -10 -20 КВО R717 -15 КВО Вод. охл. R134a R717 -10 -25 КВО 1 Предварительные расчеты 1.1 Параметры охлаждающих и охлаждаемых сред Испаритель холодильной машины может охлаждать жидкий хладоноситель либо воздух (который тоже является в некотором смысле хладоносителем). В первом случае он кожухотрубного типа, во втором называется поверхностным воздухоохладителем. По температуре охлаждаемой среды на выходе из испарителя 𝑡"# можно найти температуру кипения хладагента 𝑡$ : для кожухотрубных 𝑡$ = 𝑡"# − (3 … 5) °С, для воздухоохладителей 𝑡$ = 𝑡"# − (5 … 15) °С. Конденсатор также может охлаждаться жидкостью (водой) либо воздухом. Конденсатор воздушного охлаждения (КВО) и его работа зависят от температуры уличного воздуха. Следует учитывать климатическую зону, где устанавливается КВО. От средней температуры летом будет зависеть температура конденсации. Можно принять для КВО 𝑡к = 𝑡воздуха + (10 … 15) °С. Конденсаторы с водяным охлаждением получают охлаждающую воду в основном от градирен, охлаждающихся также наружным воздухом, поэтому можно принимать для водяных конденсаторов 𝑡к = +20 … + 25 °С. 1.2 Расчет цикла Определив 𝑡$ и 𝑡к , строят холодильный цикл в диаграмме заданного хладагента, задавая значения перегрева и переохлаждения на уровне (4…7) °С. Данные цикла заносят в таблицу параметров для каждой точки. Пользуясь данными этой таблицы рассчитывают остальные температуры в испарителе и конденсаторе. 4 точка 1.4. 1.3. 1.1. 2.2. 2.3. 2.6. 2.7. t P, bar i v 1.3 Важные нюансы Аммиак не совместим с медными трубами, используются стальные. Параметры хладоносителя и теплоносителя определяются по средним температурам 𝑡"9 и 𝑡:9 . Параметры хладоносителя и теплоносителя обозначаются индексом 1 на входе в аппарат и индексом 2 — на выходе. 2 Расчет поверхностного сухого воздухоохладителя 2.1 Исходные данные • • • • • • • температура воздуха на входе в аппарат: tв1 = –6 °С; температура воздуха на выходе из аппарата: tв2 = –10 °С; относительная влажность воздуха на входе в аппарат: φ1 = 80 %; относительная влажность воздуха на выходе из аппарата: φ2 = 85 %; температура воздуха в камере: tв = –8 °С; холодопроизводительность: 𝑸𝟎 = 11,8 кВт; холодильный агент: фреон R134a. 5 2.2 Расчет параметров Параметры воздуха обозначаются индексом 1 на входе в аппарат и индексом 2 — на выходе. Рисунок 1 — Изображение процесса в i-d диаграмме Необходимые параметры воздуха (t, φ, i, d) на входе и выходе воздухоохладителя определяются графически по i-d диаграмме или рассчитываются по таблицам свойств влажного воздуха. По известным, например, температуре и относительной влажности находят остальные параметры влажного воздуха: энтальпию i и влагосодержание d. При расчете по таблицам свойств можно пользоваться следующими формулами. Состояние воздуха на входе в воздухоохладитель: кДж 𝑖> = 𝑖?> + 𝜑> ⋅ 𝑖п> = −6,04 + 0,80 ⋅ 5,722 = −1,462 кг , 6 кг 𝑑> = 𝜑> ⋅ 𝑑>" = 0,8 ⋅ 1,931 = 15,448 ⋅ 10NO кг ; Удельный объем влажного воздуха: 𝒱> = 𝑅г ⋅ 𝑇> 286 ⋅ 267 мV = = 0,8 ; 𝑃 0,955 ⋅ 10T кг кДж Rг – удельная газовая постоянная сухого воздуха, Rг = 286 кг∙К; P – давление потока воздуха, Па. Параметры воздуха на выходе из аппарата: 𝑖# = 𝑖?# + 𝜑# ⋅ 𝑖п" = −10,06 + 0,85 ⋅ 4,016 = −6,646 кг 𝑑# = 𝜑# ∙ 𝑑#" = 0,85 ∙ 1,618 = 13,753 ∙ 10NO кг ; Средние значения параметров воздуха: температура 𝑡9 = 𝑡> + 𝑡# −6 + (−10) = = −8 ℃; 2 2 энтальпия 𝑖9 = [\ ][^ # = N>,O_#](N_,_O_) # = −4,054 кДж кг ; влагосодержание 𝑑9 = `\ ]`^ # = (>T,OO]>V,aT)∙>$bc # = 14,6 ∙ 10NO кг кг ; массовый расход проходящего через аппарат воздуха 𝐺в = 𝑄$ 11,8 кг = = 2,28 . 𝑖> − 𝑖# −1,462 − (−6,646) 𝑐 7 кДж кг ; объемный расход воздуха 𝑉в = 𝐺в ⋅ 𝜗> = 2,2 ⋅ 80,8 = 1,824 мV . с Количество влаги, отнимаемой от воздуха в аппарате 𝐺: = 𝐺в ⋅ (𝑑> − 𝑑# ) = 2,28 ∙ (15,448 − 13,753) ∙ 10NO = = 3,865 ∙ 10NO кг/с. Параметры воздуха у поверхности охлаждения определяем, решая уравнение прямой процесса охлаждения: ин ин 𝑖9 − 𝑖пов 𝑄$ −4,054 − 𝑖пов 𝜀= = = = ин ин ) ∙ 10NO 𝑑9 − 𝑑пов 𝐺: (14,6 − 𝑑пов = 11,8 ∙ 10V кДж = 3,053 . 3,865 ∙ 10NO кг Решая последнее уравнение методом последовательного подбора и принимая во внимание, что воздух у поверхности инея насыщен влагой, т.е. φ = 100 %, находим: ин 𝑡пов = −12 ℃; ин 𝑑пов = 13,52 ∙ 10NO кг ; кг ин 𝑖пов = −8,72 кДж . кг Состояние воздуха у поверхности инея можно найти графически, продолжая линию 1—2 на диаграмме i-d до пересечения с линией φ = 1 (см. рисунок 1). Принимаем размер аппарата по ходу воздуха (глубине) L = 400 мм, что соответствует последовательному размещению четырех рядов алюминиевых пластинчатых ребер размером 80х40 мм каждая. С учетом типа хладагента принимаем тип трубки и ребра. Принято: • толщина ребра δp = 0,4 мм; 8 • • трубка медная Ø16х1 мм; межреберный шаг Sp = 7 мм. Трубки размещаем по коридорной схеме с одинаковыми по размерам продольным и поперечным шагами S1 = S2 = 0,04 мм. Рисунок 2 — Геометрия ребра испарителя При принятых геометрических характеристиках воздухоохладителя, коэффициент оребрения составит: батареи 𝛿р 2(𝑆> ∙ 𝑆# − 0,785 ∙ 𝑑н# ) + 𝜋𝑑 s1 − н 𝑆q 𝑆q v 𝛽= = 𝜋 ∙ 𝑑вн 2(0,004 ∙ 0,004 − 0,785 ∙ 0,0016# ) 0,0004 + 3,14 ∙ 0,016 w1 − 0,007 0,007 x = = 3,14 ∙ 0,014 = 9; 9 где S1 и S2 – шаг размещения трубок, продольный и поперечный, м; Эквивалентный диаметр определяется соотношением: 𝑑э = суженного проходного сечения 2(𝑆> − 𝑑н )(𝑆q − 𝛿q ) 2(0,04 − 0,016)(0,007 − 0,0004) = (𝑆> − 𝑑н ) + (𝑆q − 𝛿q ) (0,04 − 0,016) + (0,007 − 0,0004) = 1,035 ∙ 10N# м; Удельная площадь поверхности соотношению 𝑏| ∙ 𝐻 1 𝑓q = 2 ∙ s − 0,785 ∙ 𝑑н# v ∙ = 𝑛> 𝑆q =2∙s ребер 𝑓р находится по 0,08 ∙ 0,04 1 м# − 0,785 ∙ 0,016# v ∙ = 0,4 , 2 0,007 м где n1 = 2 — количество трубок в пластине, омываемых воздухом. Удельная площадь поверхности рассчитывается из выражения: 𝑓мр = 𝜋 ∙ 𝑑н •1 − межреберных участков 𝛿q 0,0004 м# € = 𝜋 ∙ 0,016 ∙ s1 − v = 4,739 ∙ 10N# . 𝑆q 0,007 м 𝑓сум = 𝑓q + 𝑓мр = 0,4 + 0,004739 = 0,4474 м# м Задавшись скоростью воздуха в узком сечении W = 4 м/с, находим коэффициент теплоотдачи от воздуха к поверхности инея по приближенному уравнению α = 17,7 ∙ W $._ = 17,7 ∙ 4$,_ = 40,664 Вт м^ ∙К . Условная высота ребра: 10 ℎ= 𝑑н 𝑆> 𝑆> †1,28 ∙ ‡ − 0,2 − 1ˆ ∙ 2 𝑑н 𝑆# ∙ †1 + 0,0805 ∙ 𝑙𝑔 †1,28 = 𝑆> 𝑆> ∙ ‡ − 0,2ˆˆ = 𝑑н 𝑆# 0,016 0,004 s1,28 ∙ ∙ ‹1 − 0,2 − 1v × 2 0,016 0,004 × s1 + 0,0805 ∙ 𝑙𝑔 s1,28 ∙ ‹1 − 0,2vv = 0,02м; 0,016 Коэффициент инеевыпадения на теплопередающей поверхности аппарата: ин (𝐿 + 𝑟) ∙ (𝑑в9 − 𝑑пов ) 𝜉ин = 1 + = ин ) сq в ∙ (𝑡в9 − 𝑡пов 2830 ∙ 10V ∙ (14,6 − 13,52) ∙ 10NO =1+ = 1,076 1006 ∙ •−8 − (−12)‘ Плотность теплового потока со стороны воздуха: ин ) 𝑞q = 𝛼в ∙ 𝜉ин ∙ (𝑡в9 − 𝑡пов = 40,664 ∙ 1,076 ∙ •−8 − (−12)‘ = Вт = 175,18 # м Определяем среднюю температуру ребра: ”• ˜в\ b˜• –—s v ˜в^ b˜• где •ин žин = = > \ › ] ин ™в ∙šин œин , (2.1) ин NŸ ) #∙?•в∙(Ÿпов • ин ин в ∙¡(¢]£)∙(`в ¤ N`пов )]#∙с• в ∙(Ÿв¤ NŸпов )¥ 2 ∙ 1006 ∙ •−12 − 𝑡q ‘ 𝛿ин =∙ . V 𝜆ин 40.664 ∙ ¡2830 ∙ 10 ∙ (14.6 − 13.52) ∙ 10NO + 2 ∙ 1006 ∙ •−8 − (−12)‘¥ 11 Подставив все имеющиеся значения в уравнение (2.1), методом последовательного подбора определим среднюю температуру ребра: tp = –25,66 °С и •ин žин Вт = 12,3 м^ ∙К. Температуру основания ребра 𝑡осн находим из уравнения 𝑡в 9 − 𝑡q 𝜀q = = 𝑡в 9 − 𝑡осн где 𝛼© = > \ › ] ин ™в ∙šин œин 𝜀q = = > \ \ ] cª,««c∙\.ª¬« \^,- 2 ∙ 𝛼© th †‡𝛿 ∙ 𝜆 ∙ ℎˆ q , 2 ∙ 𝛼© ‡𝛿 ∙ 𝜆 ∙ ℎ q q = 9,3 (−8 − (−25,66)) = (−8 − 𝑡осн ) q Вт м^∙К . 2 ∙ 9,3 th •®0,0004 ∙ 204 ∙ 0,02€ ® 2 ∙ 9,3 ∙ 0,02 0,0004 ∙ 204 Отсюда 𝑡осн = −26,24 , 𝜀¯ = 0,969. Эффективность всего оребрения: ° 𝜀н = 𝜀q + •1 − 𝜀q ‘ ∙ °м.р = 0,969 + (1 − 0,969) ∙ сум Определяем теплопередающую воздухоохладителя 𝐹н. разв = 𝑄$ 𝑞н.разв. = O,aV±∙>$b^ $,OOaO поверхность 𝑄$ = ин ) 𝛼в ∙ 𝜉ин ∙ (𝑡в9 − 𝑡пов 11,8 ∙ 10V = = 67,4 м# ( ) 40,664 ∙ 1,076 ∙ (−8 − −12 ) 12 = 0,97. батареи Массовая скорость холодильного агента из условия полного выкипания: М= 4 ∙ 𝐿ш ∗∙ 𝑞 ∙ 𝛽 4 ∙ 20 ∙ 175,18 ∙ 9 кг = = 57,02 # 𝑑вн ∙ (iвх − iвых ) 0,014 ∙ (394 − 236) м ∙с 𝐿ш – длина шланга трубы, 𝐿ш = 20 м; iвх, iвых – энтальпии холодильного агента на входе в аппарат и выходе из него. Температуру кипения фреона принимаем на 10 °С где ниже средней температуры воздуха, тогда 𝑖вх = 236 394 кДж кг кДж кг iвых = , ; 𝑑вн —внутренний диаметр трубы (16х2 мм), 𝑑вн = 0,014 м. Коэффициент теплоотдачи со стороны холодильного агента: 𝛼а = 𝐾 ∙ М>,O 𝑑вн $,T = 0,272 ∙ 57,02>,O Вт = 660 # , $,T 0,014 м ∙К где К – коэффициент, зависящий от t0 и холодильного агента. Коэффициент теплопередачи от воздуха к кипящему холодильному агенту, отнесенный к наружной поверхности ребер 𝑘н = > \ › º ] ин ] ™в ∙šн ∙šин œин ™а = > \ \ » ] ] cª.««c∙ª.»¬∙\.ª¬« \^.- ««ª = 8,44 Вт м^ ∙К Уточняем температуру кипения холодильного агента: 𝑄$ 𝑡в> − 𝑡в# 11800 −6 − (−10) = = = 𝑡 − 𝑡 $ 𝑘[ ∙ 𝐹[ ln w в> 8,44 ∙ 67,4 ln w −6 − 𝑡$ x 𝑡в# − 𝑡$ x −10 − 𝑡$ получившееся значение: 𝑡$ = –26,437 °С. 13 ; Число параллельно работающих змеевиковых секций определяем следующим образом. Массовый расход хладагента: 𝐺а = 𝑄$ 11,8 кг = = 0,075 𝑖вых − 𝑖вх 158 с Суммарное сечение для прохода холодильного агента при ранее кг принятой массовой скорости М = 57,02 м^ ∙К 𝑓¾ = 𝐺а 0,075 = = 1,32 ∙ 10NV мV М 57,02 Проходное сечение одной трубки: # 𝑓тр = 0,785 ∙ 𝑑вн = 0,785 ∙ 0,014# = 1,538 ∙ 10NO м# Необходимое число змеевиковых секций: 𝑓¾ 1,32 ∙ 10−3 n¿ = = = 8,58 𝑓тр 1,538 ∙ 10−4 Принимаем n¿ = 8, тогда змеевик будет работать с несколько большим значением M, что благоприятно отразится на эффективности теплообмена в аппарате в целом. Геометрические размеры батареи 2000х650х500 мм что позволяет разместить 2 вентилятора. 14 3 Тепловой расчёт компрессора и определение его основных размеров Температура всасывания паров фреона в компрессор 𝑡вс = 𝑡>.> = 10 °С Температура жидкого фреона после конденсатора. 𝑡#.a = 𝑡#._ − 5 = 𝑡к − 5 = 40 − 5 = 35 °С Состояние жидкого фреона на выходе из регенеративного теплообменника. 𝑖#. = 𝑖#.a − (𝑖>.> − 𝑖>.à ) = 244 − (408 − 400) = 236 кДж кг . Рисунок 3 — Холодильный цикл (без регенеративного теплообменника) 15 Параметры узловых точек цикла. № Температура, °C P, МПа i, кДж/кг Уд. объем м3/кг 1.1 10 0,4 408 0,040 2.2 50 1,01 425 0,017 2.7 35 1,01 244 - 2.8 28 1,01 236 - 1.4 10 0,4 236 - 0,4 408 - 1.R Отношение давлений в расчетном цикле 𝜋к = 𝑃к 1,01 = = 2,525 𝑃$ 0,4 Теоретическая удельная работа компрессора 𝑙Ä = 𝑖#.# − 𝑖>.> = 425 − 408 = 16 кДж/кг. Массовый расход фреона 𝐺а = 2,28 кг/с. Объёмный расход фреона 𝑉а = 𝐺а ∙ 𝑣> = 2,28 ∙ 0,04 = 0,0912 мV /с. Подбираем компрессор по программе компании Bitzer Модель: 4T-8.2 Технические данные Объемная произв. (1450 об/мин 50Гц) 39,36 mі/h Объемная произв. (1750 об/мин 60Гц) 47,50 mі/h Число цилиндров х Диаметр х Ход поршня 4 x 60 mm x 40 mm Напряжение мотора (др. по запросу) 380..420V PW-3-50Hz 16 Максимальный рабочий ток 16.5 A Пусковой ток (ротор блокирован) 49.0 A Y / 81.0 A YY Вес 138 kg Макс. избыточное давление (НД/ВД) 19 / 28 bar Присоединение линии всасывания 35 mm - 1 3/8'' Присоединение линии нагнетания 28 mm - 1 1/8'' Присоединение воды-охладителя R 1/2'' Тип масла для R22 (R12/R502) B5.2 (Standard) Заправка масла 3,00 dmі Подогреватель масла в картере 100 W (Option) Контроль давления масла MP54 (Option) Сервисный масляный клапан Option Защита от перегрева сжатого пара Option Защита мотора INT69VS (Standard), INT389 (Option) Класс защиты IP54 (Standard), IP66 (Option) Стартовая разгрузка Option Регулирование производительности 100-50% (Option) Дополнительный вентилятор Option Водоохлаждаемые головки цилиндров Option CIC система Option Антивибрационные демпферы Standard 17 4 Расчет конденсатора воздушного охлаждения Расчет конденсатора воздушного охлаждения Определяем тепловую нагрузку на аппарат 𝑄к = 𝐺а ∙ (𝑖#.# − 𝑖#.a ) = 2,28 ∙ (425 − 244) = 15,5 кВт. Температура конденсации холодильного агента: 𝑡к = 40 °С (приближенно tк = t0 + 40 °С, но для КВО выбирается по климатической зоне города, где устанавливается конденсатор). Примем изменение воздуха в аппарате ∙ Δ𝑡в = 15 °С, так как для малых и средних КВО — Δtв = 10…20 °С. Примем 𝜃# = 7 °С — температурный перепад между воздухом и холодильным агентом на входе в аппарат и выходе из аппарата, так как для малых и средних КВО 𝜃# = 5 … 10 °С. Тогда температура воздуха на входе в аппарат: tв1 = tк – θ2– tв2 = 40 – 22 = 18 °С. Температура воздуха на выходе из аппарата: tв2 = tк – θ2= 40 – 7 = 33 °С. Среднелогарифмический температурный перепад: 𝜃9 = Ÿв^ NŸв\ –— ˜ b˜ w к в\x ˜к b˜в^ = VVN> cªb\Ê x cªb-- –— w =13,1 °С. Средняя температура воздуха в аппарате: tв m = tк – θm = 40,0 – 13,1 = 26,9 °С. Расход воздуха через аппарат: 𝑉в = с Ìк р в∙ÍŸв ∙Îк >TT$$ = >$$_∙>T∙>,>_ = 0,887 м3/с. Дж где ср в = 1006 кг∙К — удельная теплоемкость воздуха. 18 Рассмотрим вариант аппарата с теплопередающей поверхностью, составленной из гладкотрубных змеевиков, оребренных стандартными просечными ребрами. Гофрированные просеченные ребра выполнены из алюминиевого 𝛿р = 0,3 мм. Ребра имеют воротники шириной 2 мм, обеспечивающие контакт ребра с несущей поверхностью, в качестве которой выбрана медная труба 12×1 мм с внутренним диаметром 11 мм. Эквивалентный диаметр живого сечения 𝑑э = 4,32 мм. Длина потока вдоль трехрядного ребра 𝐿1 = 90 мм. Коэффициент оребрения 𝜑 = 16,7. Рисунок 2 — Геометрия ребра конденсатора Внутренняя поверхность секции длиной 1 м: 𝑓н = 𝜑 ∙ 𝑓вн = 16,7 ∙ 0,207 = 3,46 м# Число ребер на 1 метр секции: 19 > > 𝑛р = Ï = $,$$VT = 286 ребер. р Узкое сечение для прохода воздуха при длине секции L = 1 м: 𝑓уз = 𝑎 ∙ 𝐿 − ¡𝑛р ∙ (𝑎 − 2 ∙ 𝑑н ) ∙ 𝛿р + 2 ∙ 𝐿 ∙ 𝑑н ¥ = 0,06 ∙ 1 − [286 ∙ (0,06 − 2 ∙ 0,012) ∙ 0,0003 + 2 ∙ 1 ∙ 0,012] = = 0,033 м2. Фронтальное сечение 1 метра секции по воздуху: 𝑓фр = 𝑎 ∙ 𝐿 = 0,06 ∙ 1 = 0,06 м#. Коэффициент сужения сечения: ° 𝜉 = °уз = фр $,$VV $,$_ = 0,548. Масса секции длиной 1 метр составляет 3,03 кг. Наружную теплопередающую поверхность аппарата Fн найдем из известного соотношения: 𝐹н = Ö Ìк н ∙פ >T,T = V±,#∙>V,> = 30 м#. где kн – коэффициент теплопередачи, отнесенный к оребренной поверхности труб. Зависит от скорости воздуха в узком сечении Wв и фактически находится в следующих пределах: Вт при Wв = 3 м – kн = 20 ^ м ∙К c Вт при Wв = 8 м – kн = 50 ^ м ∙К c Вт При выбранной скорости Wв = 6,2 м – kн = 39,2 ^ c м ∙К При дальнейшей компоновке батареи 7 секций расположены по высоте и 2 секции по глубине, что соответствует размеру по высоте: 20 ℎ = 7 ∙ 60 = 420 мм и размеру по 𝐿 = 2 ∙ 𝐿1 = 2 ∙ 90 = 180 мм. Длину аппарата по фронту В примем равной 800 мм. Общая наружная поверхность батареи составляет: глубине 𝐹н = 𝑓н ∙ А ∙ 4 ∙ 2 = 3,46 ∙ 0,5 ∙ 8 ∙ 2 = 44,3 м# . Скорость в узком сечении: 𝑊в = 𝑉в 0,887 м = = 8,99 𝜉 ∙ 𝐵 ∙ ℎ 0,548 ∙ 0,8 ∙ 0,42 с Приведенный коэффициент теплоотдачи от воздуха к оребренной поверхности. ž 𝛼пр = 0,15 ∙ `в ∙ w Ûв ∙`э $,_ э Üв x Вт м2 ∙К , где υв – коэффициент кинематической вязкости, м2/с; Коэффициенты берем из справочника при средней температуре воздуха 𝑡в 9 = 16,9 °С: В = 0,0267 Вт м∙К и υв = 16 ∙ 10N_ м2/с, тогда $,$#_a 𝛼пр = 0,15 ∙ $,$$OV# ∙ w a,aV∙$,$$OV# $,_ >_∙>$b« x = 90,9 Вт м^ ∙К . Условный коэффициент теплопередачи kн: kн = 90,9 Вт м^ ∙К . Коэффициент теплоотдачи со стороны конденсирующегося холодильного агента, отнесенный к оребренной поверхности труб: 21 𝛼агента = 0,5 ∙ В ∙ w Í[ `вн ∙(Ÿк NŸст x ) $,#T ∙ (𝑡к − 𝑡ст )$,> ∙ > (3.1) Þ где B – коэффициент, зависящий от теплофизических свойств холодильного агента. Для R134a при tк = 40 °С коэффициент В = 65,2; Δi — разность энтальпий холодильного агента на входе в аппарат и выходе из аппарата. Для условий рассматриваемого конденсатора Δi = 211 кДж/кг; dвн – внутренний диаметр трубки, dвн = 0,011 м. Подставив в уравнение (3.1) соответствующие значения B, Δi , φ, dвн, выразим параметр агента через константный комплекс А, представляющий собой результат вычислений в уравнении (3.1) всех величин: Í[ А = 0,5 ∙ В ∙ w` ∙x $,#T вн > ∙ Þ = 128 , тогда 𝛼агента = А ∙ (𝑡к − 𝑡ст )N$,>T = 129,18 ∙ (𝑡к − 𝑡ст )N$,>T (3.2) Выражаем коэффициент теплоотдачи агента через плотность теплового потока qн, преобразуем уравнение (3.2) к виду: ßн Ÿк NŸст = А ∙ (𝑡к − 𝑡ст )N$,>T => 𝑞н = А ∙ (𝑡к − 𝑡ст )$,ÂT C другой стороны плотность теплового потока находится как: 𝑞н = 𝑘н ∙ (𝑡ст − 𝑡в 9 ) . Объединяя уравнение: полученные выражения, напишем 𝑞н = А ∙ (𝑡к − 𝑡ст )$,ÂT = 𝑘н ∙ (𝑡ст − 𝑡в 9 ), 22 следующее 129,18 ∙ (40 − 𝑡ст )$,ÂT = 90,9 ∙ (𝑡ст − 26,9). Решая полученное уравнение методом последовательного подбора, находим температуру поверхности стенки трубы и искомую плотность теплового потока. Получаем 𝑡ст = 33,6 °С. Искомая плотность теплового потока: 𝑞н = 617 Вт/м2. Уточненное значение площади теплопередающей поверхности аппарата: 𝐹н. разв. Ì = ”к = н >TT$$ _>a = 25 м#. Сравнивая уточненное значение теплопередающей поверхности Fн. разв. со значением Fн = 44 м2, полученным из компоновочных решений, отмечаем наличие большого запаса по поверхности. 23 5 Методика теплового и конструктивного расчета испарителя с внутритрубным кипением 5.1 Исходные данные: • • • тепловая нагрузка Q0 = 100 кВт; тип холодильного агента R22; температура хладоносителя на выходе из испарителя 𝑡"# = 3 °С. 5.2 Теоретическое условное распределение температур по поверхности испарителя t, о С t s1 Q1 Qm ts2 Q2 t0 F, м2 F — условная поверхность, м2; 𝑡"> и 𝑡"# — температура хладоносителя на входе в испаритель и выходе из него, оС; 𝜃> и 𝜃# — температурный напор между входящим хладоносителем и 𝑡$ и выходящим и 𝑡$ , оС; 𝑡$ — температура кипения хладагента; 𝜃9 — среднелогарифмический температурный перепад, оС. 24 Задаемся 𝜃# = 4 … 5 °С, принято 𝜃# = 4 °С. Определяют 𝑡$ = 𝑡"# − 𝜃9 = 3 − 4 = −1 °С. Зная 𝑡"# , принимают температуру переохлаждения хладоносителя Δ𝑡" = 3 … 5 °С, принято Δ𝑡" = 4 °С. Определяем 𝑡"> = 𝑡"# + Δ𝑡" = 3 + 4 = 7 °С; 𝜃> = 𝑡"> − 𝑡$ = 7 + 1 = 8 °С. Среднелогарифмический температурный перепад 𝜃9 = Ÿá\ NŸá\ ˜ b˜ –— w á\ ªx = ˜á^ b˜ª aNV ¬â\ x -â\ –— w = 5,77 °С. 5.3 Средняя температура хладоносителя 𝑡"9 = 𝑡$ + 𝜃9 = −1 + 5,77 = 4,77 °С. Так как средняя температура хладоносителя не отрицательна, то в качестве хладоносителя берём воду и переходим к п.4 выписывая теплофизические свойства воды при температуре 𝑡"9 . Если 𝑡"9 отрицательна, то принимаем альтернативный хладоноситель и переходим к п. 3 По 𝑡з и типу хладоносителя определяют концентрацию соли x соли ; по x соли теплофизические свойства хладоносителя. 5.4 Температура замерзания хладоносителя 𝑡з = 𝑡$ − (6 … 8) °С. 25 и 𝑡"9 определяют Теплофизические свойства хладоносителя • коэффициент теплопроводности ls = 0.5718 Вт ; м×К 26 • теплоемкость С рs = 4.19 кДж ; • кинематическая вязкость n s = 1.721×10-6 • плотность r s = 1000 кг3 . • критерий Прандтля Prs = кг × К м2 ; с м n s × C ps × r s = 12.6 ; ls С учетом типа хладагента принимаем тип трубки и скорость протекания хладоносителя. Принято Тип трубки – медная с внутренним оребрением (алюминиевая вставка в виде десятиконечной звезды) Ø20×1,5, коэффициент оребрения b = 2,52 . Скорость протекания хладоносителя — 𝑊" = 0,5 … 1,1 м/с. 𝑊" = 1 м/с. Коэффициент теплоотдачи от хладоносителя к поверхности трубок: 𝜆" ∙ 𝑅𝑒" $,_ ∙ 𝑃𝑟" $,VV = 𝑑вн 0,5718 Вт = 0,25 ∙ ∙ (1,162 ∙ 10O )$,_ ∙ 12,6$,VV = 4,535 ∙ 10V 2 0,02 м ∙К 𝛼" = 0,25 ∙ где 𝑅𝑒" — число Рейнольдса, 𝑅𝑒" = Ûá `н Для воды при температуре +20 формулой: 27 Üá = 11620 . °С можно пользоваться a s = 4670Ws0, 6 , Вт , м2 × К где 𝑑вн = 0,02 - внутренний диаметр трубки, м. 5.5 Условный коэффициент термического сопротивления холодильного агента К р¢ = 1 b + R × b + Rрж + Rм a s ос = теплопередачи со стороны без учета кипящего 1 2.52 + 0.2 ×10-3 × 2.52 + 0.1×10-3 + 0.3 ×10-3 4.535 ×103 = 483.63 , где b - коэффициент оребрения; R рж - термическое сопротивление ржавчины R рж = 0.1×10-3 м ×К ; Вт Rм - термосопротивление слоя масла Rм = 0.3 ×10-3 м 2 ×К ; Вт Rос 2 - термическое сопротивление слоя загрязнения (водяной камень, биологические отложения), м2 × К , при Rос = 0,2 ×10 Вт использовании этиленгликоля, спиртов или R30 — 28 -3 Rос = 0 . Вт м2 × К 5.6 Температура трубки и диаметр обечайки Определяются из системы конструктивного и теплового и уравнений Q0 3 ì 3 4 8 f SD 2,846 f SD = 1,1 S × ( ) p вн p вн ï К р¢ ( tsm - tтр ) ïï p í 1,4 ï ¢ К é Q0 Z × 3.47 S 2 ù К t t = ú ×hап × e р ( tтр - t0 ) ï р ( sm тр ) 0,5 ê 2 d D i × 0.9 × p D × f ê úû э вн уз ë îï где Z = 2…16 число ходов в аппарате по хладоносителю на практике более 8 не используется, принято Z = 2, f p — удельная поверхность м2 одного погонного метра трубы, для трубы Ø20×1,5 f p = 0,158 ; пм f уз - сечение для прохода хладагента через трубку, для трубы Ø20×1,5 f уз = 129 ×10-6 м 2 S - шаг размещения трубок в трубной решетке, для трубы Ø20×1,5 S = 0,026 м ; 𝐷вн — внутренний диаметр обечайки, м; K = 0,173 — коэффициент, зависящий от рода холодильного агента и t 0 ; 𝑑э — эквивалентный диаметр, м, для трубки Ø20×1,5 𝑑э = 0,0032 м; Di - разность энтальпий на выходе холодильного агента из испарителя и на входе в него, определяем по диаграмме построенного цикла, цикл строим по заданным данным в программе Solkane Di = 166 кДж/кг; h ап — коэффициент, учитывающий неравномерность раздачи холодильного агента, hап = 0,7 - 0,8 ; e р - коэффициент, учитывающий влияние ребер на интенсивность кипения, e р = 0,87 . 29 30 31 Решив эту систему уравнений, получим Dвн = 0.44 м и tтр = 2.726 o C Плотность теплового потока Вт q p = К р¢ ( tsm - tтр ) = 483.63(4.771 - 2.726) = 989.02 2 м Расчетная площадь теплопередающей поверхности Fp , расч. = Q0 100000 = = 101.1 м2 q p 989.02 Число трубок на диаметре nd = Dвн 0.44 = = 16.92 =17шт S 0.026 Полученное значение округляют до ближайшего нечетного в большую сторону. Уточненный диаметр обечайки Dвн, ут. = nd ,прин. × S = 17 × 0.026 = 0.442 м2 База аппарата (расстояние между трубными решетками) l = 8Dвн, ут. - 2,846Dвн2 , ут. =8 × 0.442-2.846 × 0.4422 =3.145=3м Полученное значение округляют до целого или «0,5». Размещают трубки в трубной решетке по вершинам равносторонних треугольников с шагом S . Все трубки размещают в поле шестигранника; трубки не вынимают. 32 Общее действительное число трубок 0.9 × p Dвн2 0.9 × p × 0.442 iдейств. = iполн. = = = 233.35 = 233шт . 3.47S 2 3.47 × 0.0262 Конструктивная площадь теплопередающей поверхности Fp,констр. = iдейств. × l × f p = 233 × 3 × 0.158 = 110.42 м2 Важно выполнение условия Fp,констр. = 110.42 м2 > Fp, расч. = 101.1м2 Количество циркулирующего (объемный расход) Vs = хладоносителя в аппарате Q0 100000 м3 = = 5.967 ×10-3 , C ps × r s Dts 4190 ×1000 × 4 с Эффективное сечение для прохода хладоносителя в межтрубном пространстве fэ = или fэ = Vs 5.967 ×10-3 = =5.967 ×10-3 м 2 Ws 1 f прод × f попер , м 2 , где f прод , f попер — сечения трубного пучка при продольном и поперечном течении хладоносителя. Сегментные перегородки в аппарате размещают так, что f прод » f попер , т.е. f прод » f попер » fэ = fэ; 2 f попер f = э ; f прод f прод = 0,614Rвн2 - f тр × mс , где Rвн - внутренний радиус обечайки, м; 33 f тр = 0,785d н2 , м 2 ; mc =24 шт. (см. таблицу в конце расчёта) - число трубок в сегменте. Расстояние между перегородками f попер ( » f э ) 5.967 ×10-3 h= = = 0.06, м Dвн - nd × dн 0.44 - 17 × 0.02 Количество перегородок nn = l 3 = = 50 h 0.06 5.7 Гидромеханический расчет В расчет входит определение сопротивления как по полости хладоносителя, так и по полости холодильного агента по хладоносителю DРS = DРпрод + DРпопер = 21420 + 50000 = 71420 Па , rsWs2 1000 ×12 DРпрод = nn × x1n × = 50 × 2 = 50000Па 2 2 где , x1n 180о, - сопротивление одной перегородки при повороте потока на x1n = 2 ; rsWs2 1000 ×12 DРпопер = ( nn + 1) × x1 р × mp = (50 + 1) × 0.28 × 3 = 21420 Па 2 2 x 1 р - сопротивление одного ряда, x1 р = 0,28 ; m p =3 - число рядов труб, которое проходит поток. 34 по холодильному агенту Определим необходимые нам параметры на линии насыщения (состояние – пар) при t0 = –1 °С; динамическая вязкость насыщенного пара µ ¢¢ = 11.95 ×10 плотность насыщенного пара r ¢¢ = 20.6 кг/м3: -6 м2/с; DРS = DРтр + DРм + DРу , = 16.62 + 483.97 + 8.06 = 508.65 Па , где DРтр — потери давления на трение, Па DРтр = y тр y l * 0,316 M 2 6 0.316 18.23 , = 0.53 × × = 16.62 Па 0,25 -3 0.25 d э ( Re¢¢ ) 2 r ¢¢ 3.2 ×10 4881.67 2 × 20.6 = 0.53 где тр — коэффициент трения, зависящий от холодильного агента, массовой скорости; l * — длина шланга аппарата, l * = l × z = 3 × 2 = 6 м; 35 t0 , M — массовая скорость, M= 4 × L × qр d э × Di = 4 × 3 × 989.02 кг = 18.23 2 -3 3 3.2 ×10 ×186 ×10 м ×с . Re¢¢ — критерий Рейнольдса, определяемый при свойствах насыщенного пара, M × d э 18.23 × 3.2 ×10-3 Re¢¢ = = = 4881.67 µ ¢¢ 11.95 ×10-6 2) DРм — потери давления в местных сопротивлениях, Па DРм = x м × z где xм M2 18.232 = 30 × 2 = 483.97 Па 2r ¢¢ 2 × 20.6 — суммарный коэффициент местных сопротивлений, x м = 30 . 3) DР у - потери давления на ускорение потока, Па. DРу = M 2 18.232 = = 8.06 Па . 2r ¢¢ 2 × 20.6 температурная депрессия в аппарате Dt = C ×10-5 × DP = 6.14 ×10-5 × 508.6 = 0.0312 , где C = 6,14 °С Па коэффициент, зависящий от температуры кипения и вида хлад агента. 36 37 Цикл для данной установки 38 6 Тепловой и конструктивный расчет горизонтального кожухотрубного водяного конденсатора Исходные данные: • тепловая нагрузка на аппарат: 𝑸к = 105 кВт; • температура воды на входе в аппарат: tw1 = + 23 °С; • тип холодильного агента: фреон R134a; • тип хладоносителя: вода. Определить: • поверхность аппарата: F, м2 ; • геометрические размеры аппарата. Расчет конденсатора 1. Теоретическое распределение температур в конденсаторе Температура воды на выходе из конденсатора: Зная 𝑡:> , принимают температуру перегрева воды Δ𝑡: • для оборотного водоснабжения — Δ𝑡: = 3,5 … 5,5 °С, • для прямого — Δ𝑡: = 6 … 8 °С,. tw2 = tw1 + Δtw = 23 + 5 = 28 °С. где Δ𝑡: — величина подогрева воды в конденсаторе Температура конденсации: задают 𝛩# = 2…4 °С; определяют 𝑡к = 𝑡è# + 𝛩# : 𝑡к = 𝑡è# + 𝛩# = 28+ 4= 32 °С. где 𝛩# – разность температур между выходящей из конденсатора воды и хладагентом. Для конденсаторов, где 𝛩# = 2…4 °С 39 Среднелогарифмический температурный перепад: 𝛩é = 𝑡è# − 𝑡è> 28 − 23 = = 6,16 °C 𝑡 −𝑡 ln 𝑡к − 𝑡è> ln 32 − 23 32 − 28 к è# 2. Средняя температура воды t w m = tк – θm = 32 – 6,16 = 25,84 ˚C. Скорость протекания воды внутри трубок Ww =1,5—2,5 м/с. Коэффициент теплоотдачи от воды к поверхности стенки N$.# αè = 𝐵 ∙ 𝑊è $. ∙ 𝑑вн где Вт м^∙К , 𝐵 = 1440 + 22 𝑡è é ; dвн — внутренний диаметр трубки, м. Для фреонов в качестве теплопередающей поверхности выбирают пучок медных оребренных труб с накаткой по наружной поверхности, имеющей коэффициент оребрения 𝛽 = 3,6; Ø16×1,5 , (𝑑вн = 0,0115 м). 40 Скорость протекания воды во внутритрубном пространстве зададим 𝑊è = 2,1 м/с. Задаемся типом трубки: Медная трубка Ø16х1,5 (𝑑вн = 0,0115 м) с шагом S = 22 мм. Коэффициент оребрения: β = 3,6; fр — удельная поверхность одного погонного метра трубы, для трубы Ø16×1,5 f p = 0,145 м2 ; м S — шаг размещения трубок в трубной решетке, для трубы Ø16×1,5 — S = 0,022 м . Удельная поверхность оребренной трубки: fр = 0,145 м2 м 3. Коэффициент теплоотдачи от протекающей воды к стенке трубы: $. αè = B ∙ 𝑊è $. ∙ dN$.# ∙ 0,0115N$.# = 8880 вн = 2008,48 ∙ 2,1 где Вт , м# ∙ К 𝐵 = 1440 + 22 ∙ 𝑡: 9 = 1440 + 22 ∙ 25,79 = 2008,48; 𝑑вн — внутренний диаметр принятой трубки. 4. Условный коэффициент теплопередачи без учета термического сопротивления со стороны конденсирующегося агента. В реальных условиях эксплуатации аппаратов теплообмену препятствуют различные слои загрязнений на стенке каналов. Учет термических сопротивлений загрязнений осуществляется при определении условного коэффициента теплоотдачи без учета термического сопротивления со стороны кипящего холодильного агента: 41 Условный коэффициент теплопередачи без учета термического сопротивления со стороны конденсирующегося холодильного агента 1 для фреонов — К р ¢ = , b + Rос × b aw ¢ для аммиака — К н = где 1 dн d d + Rос н + R рж н + Rм a w d вн d вн d вн Rос — термическое сопротивление слоя загрязнения (водяной камень, биологические отложения), Rос = 0,2 × 10 -3 Rм — Rм = 0,25 × 10 -3 Rрж R рж ,, — термическое сопротивление м2 × К ; Вт слоя масла, м ×К ; Вт 2 термическое сопротивление слоя ржавчины, м2 × К . = 0,15 × 10 Вт -3 K′р = 1 𝛽 αè + R ос ∙ 𝛽 = 1 3,6 NV 8880 + 0,2 ∙ 10 ∙ 3,6 42 = 1306 Вт м# ∙ К 5. Температура стенки и диаметр обечайки определяются из системы конструктивного и теплового и уравнений. Рассчитываем конденсатор в условиях пленочной конденсации холодильного агента. Запишем тепловое и конструктивное уравнения для нахождения плотности теплового потока, температуры стенки трубки и внутреннего диаметра обечайки аппарата: тепловое уравнение для оребренной трубки ñ[ 𝐾′р ∙ (𝑡ст − 𝑡:9 ) = 𝑐 ∙ 𝑏( ` )$.#T ∙ (0.75 òвн N$.>_a ) Ï ∙ 𝜓р (𝑡к − 𝑡ст )$.aT конструктивное уравнение V O 8 ∙ 𝑓р ∙ 𝑆 ∙ 𝐷вн − 2,846 ∙ 𝑓р ∙ 𝑆 ∙ 𝐷вн = (1,1𝑆)V ∙ 𝐹р Условием связи теплового и конструктивного уравнений служит формула Fp = Qк К × (t ст - t wm ) ' р Из теплового уравнения выражаем внутренний диаметр обечайки Dвн как функцию неизвестной tст и других констант: 𝐷вн = где Ï $,aT ô ö÷ ª.^ù ?∙õ∙w ø x ∙úр ∙(Ÿк NŸст )ª.¬ù ûр ∙(Ÿст NŸü¤ ) \ ª,\«¬ ý , (**) S = 0,022 м – шаг размещения трубок в трубной решетке; с — коэффициент, зависящий от ориентации труб в пространстве, с = 0,72 — для горизонтального размещения труб; c = 1,5 — для вертикального размещения труб; 43 b — коэффициент, зависящий от конкретных свойств холодильного агента, b = 71.12 (для фреона R134a, tк = 33 ˚С, R22, tк=31˚С); d — характерный размер, м; для оребренных труб – средний диаметр оребрения (для трубы Ø16×1,5 — d = 0,015 м), для гладких труб – наружный диаметр трубки. Δi — разность энтальпий на входе и выходе холодильного агента в конденсаторе, Δi = iвх х.а. — iвых х.а. = 435 – 245 = 190 кДж кг (смотрим по диаграмме построенного цикла, цикл строим по заданным данным в программе Solkane) ψр — коэффициент, учитывающий влияние оребрения на процесс конденсации, для гладкой трубы — ψр = 1, для трубки ø16х1,5 с коэффициентом оребрения β = 3,6 — ψр = 1,44. Подставим полученные составляющие в уравнение (**): 190000 $.#T ∙ 1,44 ∙ (32−t ст )$,aT > 0,022 0,72 ∙ 71,12 ∙ ( 0.015 ) 𝐷вн = ( )$,>_a 0,75 1306 ∙ (t ст − 25,84) Полученное выражение для Dвн подставляем в конструктивное уравнение. Тогда левая и правая части его будут зависеть только от неизвестной температуры стенки tст, которая находится подбором. Вт ¢ q p = К р (tст - t wm ), 2 м ù 2 Qк é 105 ×10 3 Fp = =ê ú, м q p ë1306 × (t ст - 25.84) û 4 8 × 0.145 × 0.022 × D 3вн - 2.846 × 0.022 × 0.145 × D вн = é ù 105 ×10 3 = (1.1× 0.022)3 × ê ú ë1306 × (t ст - 25.84) û 44 методом последовательного подбора получаем tст = 29,94 °С; Dвн = 0,232 м. В расчете принимаем Dвн = 0,240 м. 6. Расчетная плотность теплового потока q pазв = к 'р × (t ст - t w m ) = 1306 × (29,94 – 25,84) = 5355 Вт2 м 7. Площадь теплопередающей поверхности: 𝑄к 105 ∙ 10V 𝐹р = = = 19,61м# 𝑞разв 5355 8. Определение числа трубок на диаметре: Полученное значение округляют до ближайшего нечетного в большую сторону. 𝐷 0,240 𝑛` = = = 10,91 𝑆 0,022 Принимаем nd прин = 11 трубок. 9. Уточненный диаметр обечайки: 𝐷вн = 𝑛`. прин ∙ 𝑆 = 11 ∙ 0,022 = 0,242 м. 10. База аппарата. Важнейшая характеристика аппарата – расстояние между трубными решетками L (база аппарата) – определяется по уравнению: 𝐿 = 8 − 2,846 ∙ 𝐷вн 𝐷вн отсюда 45 # 𝐿 = 8 ∙ 𝐷вн − 2,846 ∙ 𝐷вн = 8 ∙ 0,240 − 2,846 ∙ 0,240# = 1,76 м. Принимаем в расчете L = 2 м. 11. Число трубок в аппарате Размещают трубки в трубной решетке по вершинам равносторонних треугольников с шагом S . При размещении верхний и нижний сегменты не заполняют. Верхний сегмент остается свободным для прохода пара на трубчатку. Нижний сегмент – ресиверная зона, которая препятствует подтоплению нижних рядов трубок. Иногда для образования ресиверной зоны снимают несколько нижних рядов труб. Ищем общее число труб в аппарате: [5, с.319]. 𝑛 = 0,75 ∙ 𝑛`# + 0,25 = 0,75 ∙ 11# + 0,25 = 91. Чтобы использовать часть аппарата под ресивер , освобождаем трубный пучок от трех нижних рядов. Число исключенных труб: 𝑚+1 𝑛вынут = 𝑖вынут + ¡1 + 2 + ⋯ + •𝑖вынут = 1‘¥ 2 11 + 1 =3 + 1 + 2 = 21 , 2 где 𝑖вынут — число исключаемых рядов труб; Число оставшихся труб: 𝑛ост = 𝑛 − 𝑛иск = 91 − 21 = 70 . Количество трубок в поле обечайки: nтр = 70 при полном замыкании. 12. Действительная конструктивная теплопередающая поверхность 𝐹р.констр. = 𝑛тр. ∙ 𝐿 ∙ 𝑓р = 70 ∙ 2 ∙ 0,145 = 20,3 м# 46 Запас поверхности: #р.констр. N#р #р = #$,VN>±,_> >±,_> = 3,5 % Важно выполнение условия F p , констр . > F p , расч. 13. Расход воды, требующейся на охлаждение конденсатора: Ì >$T∙>$𝐺: = % ∙(Ÿ к NŸ ) = O.>Âa∙>$- ∙(#ÂN#V) = 5,02 кг⁄с; •ü ü\ ü^ где 𝐶q: = 4,187 кДж кг∙К — теплоемкость воды при температуре 25 °С; Объемный расход 𝑉: = где 𝜌: = 1000 кг м- (ü Îü = T,$# >$$$ = 0,005 мс , , плотность воды при температуре 25 °С; 14. Число ходов в аппарате по воде: # 0,785 ∙ 𝑑вн ∙ 𝑛тр ∙ 𝜔: 0,785 ∙ 0,0115# ∙ 70 ∙ 2,1 𝑍= = = 3.05 𝑉: 0,005 Полученное значение округляют до ближайшего четного значения в большую сторону. Округляем число ходов до Z = 4 15. Уточненная скорость протекания воды внутри трубок 𝑍прин ∙ 𝑉: 4 ∙ 0,005 м 𝑊:.уточн = = = 2,75 # # 0,785 ∙ 𝑑вн ∙ 𝑛тр 0,785 ∙ 0,0115 ∙ 70 с Важно выполнение условия Ww, уточн. > Ww, прин . ; возможно Ww, уточн. < Ww, прин . (5—7 %). 16. Основные параметры конденсатора 47 Число ходов в аппарате по воде Z=4. Количество трубок в поле обечайки nтр=70. База аппарата L=2000 мм. Dвн=242 мм. Fр. констр.=20,3 м2. V Vè = 0,005 м .с. 48 49 Цикл для данной установки: 50 Список используемой литературы 1. Маринюк, Б.Т. Аппараты холодильных машин. Теория и расчет / Б.Т. Маринюк. — М.: Энергоатомиздат, 1995. 2. Данилова, Г.Н. установок, под Теплообменные редакцией аппараты Даниловой холодильных Г.Н. — Л.: Машиностроение. Ленинградское отд., 1986. 3. Щербин, В.А. Холодильные станции и установки В.А. Щербин, Я.И. Гринберг — Химия, 1979. 4. Колосков, Ю.Д. Расчет поршневого холодильного компрессора. Методические указания под ред. Ю.Д. Колоскова. — М.: МГУИЭ, 2000. 5. Сакун, И.А. Тепловые и конструктивные расчеты холодильных машин — М.: Машиностроение, 1987. 6. Богданов, С.Н. Холодильная техника. Свойства веществ. Справочник. Богданов С.Н., Иванов О.П., Куприянова А.В. — М.: Машиностроение, 1976. 51 52 53 54