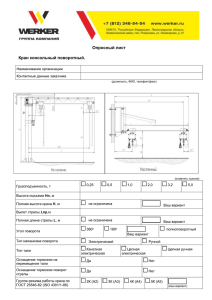

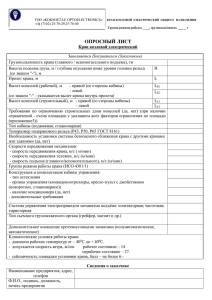

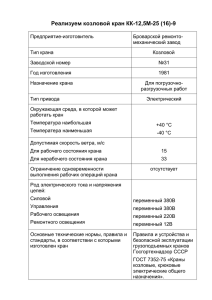

Министерство строительства в северных и западных районах СССР ОЭПО "Стройтехника" Мончегорский механический завод КРАН СТРЕЛОВОЙ на рельсовом ходу грузоподъёмностью 11 тонн СК-3861 Техническое описание и инструкция по эксплуатации СК-3861.00.00.000 ТО К администрации организаций, эксплуатирующих краны. Внимание! 1. Кран СК-3861 предназначен для работы в I-УП ветровых районах по ГОСТ 1451-77. 2. Работа на кранах разрешается при скорости ветра 18,0 м/сек на уровне анемометра и температуре окружающего воздуха от + 40°С до -40°С. 3. В нерабочем состоянии крана стрела должна быть установлена на максимальный вылет, а тормоза механизма поворота должны быть открыты и не препятствовать свободному развороту крана по ветру. 4. При любом длительном обесточивании крана машинист должен покинуть кабину и установить кран на противоугонные устройства. 5. Запрещается эксплуатация крана в ночное время без дополнительного освещения рабочей зоны. 6. При обслуживании полигонов железобетонных изделий запрещается использовать краны для выемки изделий из формы без предварительного отрыва деталей от стенок и днища форм. 7. Ежесменно убедитесь в работоспособности всех ограничительных устройств. 8. В случае поломки или появления трещин ремонт металлоконструкций может быть выполнен только по согласованию с заводом изготовителем. 9. Помните! Краны СК-3861, как любые грузоподъёмные механизмы, являются машинами повышенной опасности, что требует неукоснительного выполнения всех существующих требований техники безопасности и настоящей инструкции. Лица, виновные в нарушении правил эксплуатации грузоподъёмных устройств, несут ответственность за все последствия этих нарушений. 10. Завод-изготовитель оставляет за собой право не вносить в настоящую инструкцию мелкие конструктивные изменения, связанные с различиями в комплектации крана. Лист Изм. Лист № докум. Подп. Дата СК-3861.00.00.000 ТО 1 Введение Настоящая инструкция включает в себя "Техническое описание" (ТО), "Инструкцию по эксплуатации" (ИЭ) стрелового крана на рельсовом ходу СК-3861. ТО предназначено для руководства при работе на кране, а ИЭ - его обслуживании и текущем ремонте на месте эксплуатации. Вопросы монтажа, пуска, регулирования, обкатки и транспортировки крана изложены в "Инструкции по монтажу" - ИМ, выделенной в отдельный документ. Все эксплуатационные документы (ТО и ИЭ) составлены в соответствии с требованиями ГОСТ 2.601 и ОСТ 22-10-75. При эксплуатации крана кроме настоящей инструкции следует руководствоваться: 1. Правилами устройства и безопасной эксплуатации грузоподъёмных кранов (ПБ10-38200 утверждены Госгортехнадзором России от 31.12.99 № 98). 2. Типовой инструкцией для лиц, ответственных за безопасное производство работ (утверждена Госгортехнадзором России от 18.10.93 г. № 37-РД10-34-93). 3. Инструкцией по безопасному ведению работ для машинистов (крановщиков) башенных кранов (утверждена Госгортехнадзором России). 4. Инструкцией по безопасному ведению работ для стропальщиков, обслуживающих грузоподъёмные краны. 5. Правилами устройства электроустановок ПУЭ (6-е издание, переработанное и дополненное с изменениями). 6. СНиПЗ.08.01-85 "Механизация строительного производства. Рельсовые пути башенных кранов". 7. Инструкцией по охране труда для слесарей по ремонту и обслуживанию грузоподъёмных машин. 8. Инструкцией по охране труда для электромонтёров по ремонту и обслуживанию электрооборудования грузоподъёмных машин. Инструкция состоит из двух частей и приложений. Примечание: С понижением температуры ниже - 40°С работа крана должна быть прекращена, т.к. при проектировании и изготовлении расчётных элементов крана применены материалы с нормированными показателями механических свойств только до - 40°С. Кроме того на кране установлены приборы и электрооборудование обеспечивающее безотказную работу в интервале температур ± 40 °С. За поломки и несчастные случаи, вызванные несоблюдением условий работы крана, завод ответственности не несёт. 2 Часть I Техническое описание I. Назначение и общее устройство, В зависимости от назначение стреловой кран CK-3861 может монтироваться в двух исполнениях: 1 исполнение - с колонной, как кран-погрузчик; 2 исполнение - без колонны, как кран нулевого цикла. Кран-погрузчик предназначен для обслуживания складов и полигонов железобетонных изделий предприятий стройиндустрии, а так же может обслуживать работы по погрузке изделий и материалов в полувагоны. В этом исполнении кран устанавливается стационарно на одном объекте и оснащается стационарными путями на железобетонных подушках. При необходимости кран может трансформироваться в кран для работы нулевого цикла путем изъятия колонны и стыковки платформы поворотной непосредственно с рамой ходовой через 0ПУ. В этом случае кран используется для механизации строительно-монтажных работ при возведении нулевых циклов жилых и гражданских зданий. Стреловой кран CK-3861 изготавливается в исполнении "У" категории I по ГОСТ I5I50-69. Условное обозначение при заказе: Стреловой кран на рельсовом ходу CK-3861. Кран является полноворотным, самоходным, на рельсовом ходу и имеет многомоторный электрический привод, питающийся от сети переменного тока напряжением 380/220 в. Кран CK-3861 исполнения I (рис 1 и 1 а) состоит из рамы ходовой I опирающейся на ведущие 18 и ведомые 19 ходовые тележки. На верхней поверхности рамы ходовой I с помощью болтов устанавливается колонна II. В верхней части колонны через опорно-поворотный круг 13 устанавливается платформа поворотная 2. На платформе поворотной размещается балласт 14, двуногая стойка 4, стрела 3 и механизмы: грузовая лебедка 16, стреловая лебедка 17 и механизм поворота 20. К платформе поворотной при помощи болтов с гайками закреплена площадка на которой расположена кабина машиниста 9 и шкаф управления I5. Изменение вылета стрелы 3 осуществляется с помощью системы запасовки стрелового каната 5 через трехкратный полиспаст на стреловую лебедку 17. Подъем груза осуществляется с помощью грузовой лебедки через 4-х кратный полиспаст. Один конец грузового каната запасован на барабан грузовой лебедки, 16, а второй на грузовую честь барабана стреловой лебедки. Такая запасовка грузового каната обеспечивает движение груза при изменении вылета стрелы по траектории близкой к горизонтальной. Применение 4-х кратного полиспаста позволяет применить грузовую лебедку легкого режима работы, обеспечивая при этом работу механизма подъема в среднем режиме. Кран имеет переменную грузоподъемность, график которой в зависимости от вылета приведен на рис. 3. 3 Применение колонны позволяет видеть рабочую зону при погрузоразгрузочных операциях в полувагонах. Кран CK-3861 исполнения II (рис.2) отличается от крана в исполнении I тем, что для обеспечения работ нулевого цикла у него изъята колонна и лестница 12, а рама ходовая и платформа поворотная через опорно-поворотный круг соединены вместе. 8 2. Технические данные № п/п Наименование показателей 1 2 1. Режим работы 2. Максимальный грузовой момент,кН.м/тм/ Грузоподъемность, т - при максимальном вылете - максимальная 4. Вылет, м - максимальный - при максимальной грузоподъемности 5. Высота подъема, м - при максимальном вылете - максимальная 6. Глубина опускания при наибольшем вылете; м не менее Таблица 1 Значение для крана Исполнение 1 Исполнение 2 3 4 5К 1342/137/ 3. 7.Скорости, м/cек. м/мин./ - подъема и опускания груза - плавной посадки груза - передвижения крана 8. Частота вращения, сек-1/об/мин/ 9. Время полного изменения вылета стрелы, сек/мин/48/0,81/ 10. Угол поворота, град. 11. Колея, м 4 11,О 25 12,5 11 26 7,5 22,5 5 0,187/11,25/ 0,041/2,5/ 0,46/28/ 0,072/0,69/ 1080 4,5 12. База крана, м 4,5 13. Число ходовых колес, шт. 8 14.Число, приводных колес, шт. 4 15. Расчетная нагрузка на колесо, кН/т/ 16. Тип рельса 17. Минимальный радиус кривизны внутреннего рельса, м 18. Конструктивная масса крана, кН/т/ 19. Масса крана в рабочем состоянии, кЦ/т 20. Тележки ходовые - допустимая нагрузка на ходовую тележку, кН/Тс/ - количество ходовых колес, шт. - диаметр колеса, мм - тип рельсового захвата - число рельсовых захватов, шт. 309,7/31,6/ 301,8/30,8 Р 43 7 35,2/24/ 2I5,6/22/ 659,7/67,3 639,9/65,3 588/60/ 2 500 полуавтоматический 1 9 Продолжение таблицы 1 1 21. 22. 23. 24. 24.1 24.2 2 3 4 - тип привода ведущей тележки ПК-6,3-20 - передаточное число привода 20 Лебедка грузовая: - номинальная масса груза,кг,при работе основного двигателя 3000 - скорость навивки каната на первом витке, м/сек м/мин/ 1/60 - расчетная канатоемкость барабана, м 215 - диаметр барабана (по дну канавки), мм 349 - передаточное число редуктора 18,4 - режим работы легкий Лебедка стреловая: - тяговое усилие Н/кгс 28420/2900/ - на стреловом барабане 27440/2800/ на грузовом барабане - крутящий момент на валу барабана,н.м/кгс.м 3322/339/ - скорость навивки стрелового каната, м/сек/м/мин 0,56/33,5/ - диаметр стрелового барабана,мм 335 - канатоемкость стрелового барабана,м 80 - режим работы легкий Механизм поворота: - окружное усилие, передаваемое на опорно-поворотный круг, Нм/кгс 6100/622,4 - передаточное число редуктора 121 - режим работы легкий Электродвигатели: - количество 5 - установленная мощность, квт 45,6 - род тока переменный трехфазный - напряжение, В 220/380 Грузовой лебедки: - тип МТН-4II-6сУ1 - количество, шт. I - мощность, квт 22 - частота вращения, об/мин 960 Стреловой лебедки: - тип 4МTKГ -132LВ6 - количество, шт. I - мощность, квт 7,5 - частота вращения, об/мин 880 10 Продолжение таблицы 1 1 24.3 24.4 25. 25.1 25.2 25.3 2 Механизма поворота: - тип - количество, шт. - мощность, кВт - частота вращения, об/мин Механизма передвижения: - тип - количество, шт. - мощность, кВт - частота вращения, об/мин Тормоза: Грузовой лебёдки: - тип - количество, шт. - диаметр шкива, мм - тормозной момент (наибольший) Н.м Стреловой лебёдки: - тип - количество, шт. - диаметр шкива, мм - тормозной момент (наибольший) Н.м Механизм поворота: - тип 25.4 - количество, шт. - диаметр шкива, мм - тормозной момент (наибольший) Н.м Механизма передвижения: - тип - количество, шт. - диаметр шкива, мм - тормозной момент (наибольший) Н.м 3 4 МТГ-III-6УI 1 3,5 895 4АМС 132,5 6У1 2 6,3 1000 ТКТГ-300/ТКГ-300 1 300 784 ТКТ-200 1 200 157 Спец.с электромагнитом МО-100Б 1 200 80 ТКГ-200/100 2 200 40 11 Характеристика подшипников Таблица 2 Номер подшипника 3618 214 66410Л 7216 А 3618 205 60210 50408 2310 32212 42217 7510 2007120 213 209 217 1316 312 222 1316 Шарики Н44,45-40 8215 220 224 3562 ШСЧО ШСЧО Кол-во на Номер стандарта изделие Тележки ходовые 5721-75 8 8338-75 4 831-75 4 333-79 4 5721-75 8 Механизм поворота 8338-75 1 7242-70 1 2893-70 1 8328-75 1 8328-75 1 8328-75 1 333-79 2 333-79 2 Лебёдка стреловая 8338-75 4 8338-75 1 8338-75 1 5720-75 1 Лебёдка грузовая 8338-75 5 8338-75 1 5720-75 1 Круг опорно-поворотный 3722-81 248 Подвеска крюковая 6874-75 1 Блоки в сборе 8338-75 20 8338-75 14 Платформа поворотная 5721-75 2 3635-78 2 Стрела 3635-78 2 Примечание Тележка ведущая Тележка ведомая Крепление штанги Крепление штанги 12 Характеристика уплотнений Таблица 3 № п/п 1. 2. 3. 4. 5. Наименование и обозначение Механизм поворота Манжета 1.1-120х150-1 Лебёдка стреловая Манжета 1,2-55х80-1 Манжета 1,2-90х120-1 Манжета 1,2-100х125-1 Манжета 1,2-120х150-1 Кольцо 040-048-46-2-2 Кольцо 110х120-58-2-2 Лебёдка грузовая Манжета 1,1-70х95-1 Манжета 1,1-90х120-1 Привод ПК-6,3 Манжета 1,2-40х60-1 Манжета 1,2-70х95-1 Платформа поворотная Кольцо 130х140-45-2-2 Номер стандарта Количество На ЗИП изделие 8752-79 2 1 8752-79 8752-79 8752-79 8752-79 9833-73 9833-73 1 1 1 1 1 1 1 1 1 1 8752-79 8752-79 1 1 1 1 8752-79 8752-79 8 8 4 4 2833-73 4 Прим. Характеристика канатов Таблица 4 № п/п 1. 2. 3. 4. 5. Наименование каната Тип и обозначение ГОСТ Длина, м Расчальный Грузовой Стреловой Ограничителя подъёма груза Леера ЛК-Р30,5-Г-1-Н-1764 ЛК-Р-18-Г-1-Н-1666 ЛК-Р-18-Г-1-Н-1666 2688-80 2688-80 2688-80 24,5 250 115 ЛК-Р-3,6-Г-1-Н-1770 3070-74 1,6 ТК3,6-Г-1-Н-1770 3070-74 18,4 13 3. Состав изделия Кран состоит из следующих основных сборочных единиц И механизмов (рис.1) Таблица 5 № п/п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Наименование Рама ходовая Платформа поворотная Стрела Стойка в сборе Обойма подвижная Блок уравнительный Подвеска крюковая Кабина машиниста Площадка поворотной платформы Тяга в сборе Шкаф управления Штанга телескопическая Круг опорно-поворотный Тележка ходовая ведущая Тележка ходовая ведомая Механизм поворота Лебёдка стреловая Лебёдка грузовая Колонна Лестница Количество, шт. 1 1 1 1 1 1 1 1 Масса, т 4,6 2,9 2,0 1,49 0,25 0,1 0,55 0,6 1 0,62 1 1 2 1 2 2 1 1 1 1 1 0,23 0,5 0,14 1,4 1,1 0,7 0,39 0,82 1,4 1,95 0,06 Примечание 14 Комплекты входящие в кран Таблица 6 № п/п 1 2 3 Наименование Запасные части: Болт М30х2-6qх110.10.9.016 Болт М30х2-6qх170.10.9.016 Болт М30х2-6qх240.10.9.016 Гайка 2М30х2-6Н.10.016 Манжета 1,2-55х80-1 Манжета 1,1-70х95-1 Манжета 1,1-90х120-1 Манжета 1,2-90х120-1 Манжета 1,2-40х60-1 Манжета 1,2-70х95-1 Манжета 1,2-100х125-1 Манжета 1,2-120х150-1 Манжета 1,1-120х150-1 Кольцо амортизатора Инструмент: Ключ 7811-0003Д2Ц15ХР Ключ 7811-0021Д2Ц15ХР Ключ 7811-0023Д2Ц15ХР Ключ 7811-0025Д2Ц15ХР Ключ 7811-0041Д2Ц15ХР Ключ 7811-0043Д2Ц15ХР Ключ 7811-0045Д2Ц15ХР Ключ 7811-0152С2Ц15ХР Плоскогубцы 7814-0254Ц15ХР Отвёртка 7810-0318Гр1Кд21ХР Молоток 7850-0053 Хим. ОКС Зубило 2810-0208 Хим. ОКС Принадлежности: Шприц ШРГ Огнетушитель ОУ-2 Термос для питьевой воды Номер стандарта Кол-во, Шт. 7796-70 7796-70 7796-70 5915-70 8752-79 8752-79 8752-79 8752-79 8752-79 8752-79 8752-79 8752-79 8752-79 3 3 3 7 1 1 1 1 4 4 1 1 1 6 Крепление опорноповоротного устройства 2839-80 2839-80 2839-80 2839-80 2839-80 2839-80 2839-80 2841-80 5547-86 17199-71 2310-77 7211-72 1 1 1 1 1 1 1 1 1 1 1 1 8х10 12х14 17х19 22х24 27х30 32х36 41х46 75 Примечание 1 1 1 15 4. Устройство и работа металлоконструкций крана. 4.1. Рама ходовая. Рама ходовая (рис.4) состоит из центральной рамы с проушинами I и четырех диагонально расположенных флюгеров 2, которые удерживается в рабочем положении двумя жесткими 3 и двумя подвижными 4 тягами. Центральная рама представляет собой кольцевую балку коробчатого сечения, а флюгера-коробчатые балки переменного сечения. Флюгера шарнирно соединены с проушинами центральной рамы, что позволяет с помощью тяг и проушин 5 поворачивать их в транспортное положение (показано тонкими линиями). В верхней части рамы приварена обечайка с обработанным фланцем 6, который является опорной поверхностью колонны в кране погрузчике (исполнение I) и опорной поверхностью венца опорноповоротного круга в кране нулевого цикла (исполнение П). Соединение колонны с ходовой рамой или венца с ходовой рамой выполняется с помощью 48 специальных болтов М30х2. В отверстиях концов флюгеров закрепляются шкворни ходовых тележек. Подвижные 4 и неподвижные 3 тяги однотипны и представляют собой трубу с проушинами. Подвижность тяг 4 обеспечивается наличием пазов в проушинах 7 приваренных к флюгерам, что необходимо для компенсации неточности укладки путей по колее. Все шарнирные соединения снабжены масленками, Леер 8 является ограждением, препятствующим попаданию людей под колесо движущегося крана, проушина 9 строповочная. 4.2. Платформа поворотная. Платформа поворотная (рис.5) представляет собой сварную раму, состоящую из кольцевой балки I коробчатого сечения с консольной частью 9. Последняя выполнена в виде продольных балок, соединенных поперечиной и раскосами, В нижней части кольцевая балка имеет обработанную накладку 13, посредством которой поворотная платформа устанавливается на опорноповоротный круг. На платформе предусмотрены следующие элементы крепления механизмов и других узлов: кронштейны 2 для присоединения стрелы, проушины 12 для присоединения двуногой стайки, к проушинам стойки II крепится тяга оттяжки двуногой стойки; кронштейны 3 и 4, усиленные ребрами - для механизма поворота; кронштейн-6 для крепления ограничителя поворота; фланцы 5 -для присоединения площадки поворотной платформы, отверстия - для крепления грузовой и стреловой лебедок. Консольная часть платформы предназначена для установки балласта, нижняя плита которого укладывается на кронштейны 8. Проушина 10 предназначена для установки стержня затяжки балласта. Проушина 14 - для крепления штанги телескопической, проушина 15 - строповочная, 16 - кронштейн для крепления шкафа управления. 4.З. Стрела. Стрела крана (рис.6) подъемного типа, решетчатой конструкции треугольного сечения, состоит из трех секций. Секция корневая I и секция промежуточная 2 выполнены с постоянным поперечным сечением, а секция концевая 3 с переменным. Каждая секция состоит из двух нижних поясов и одного верхнего. Пояса соединены между собой раскосами и стойками, выполненными из труб. В местах стыковки секций к поясам приварены соединительные фланцы 4 и 5. Секции соединены между собой при помощи болтов с гайками. В основании секции корневой к нижним поясам приварены четыре проушины 6 для присоединения стрелы к платформе поворотной. 16 В головной части секции концевой приварена обечайка 8 с проушинами 9 и 10 для установки в них неподвижных осей II с канатоведущими блоками 12 и серьгами 13 крепления расчального каната. Неподвижные оси II закреплены посредством оседержателей и скоб с гайками. Для установки прожектора служит: проушина 14, для установки конечного выключателя ограничителя подъема груза - планка 15, а проушина 7 - для соединения стрелы со штангой телескопической. 4.4. Стойка в сборе (двуногая стойка). Двуногая стойка (рис.7) представляет собой А-образную сварную металлоконструкцию I из труб. В верхней части стойки закреплены четыре блока 2 грузового и три блока 3 стрелового канатов. Все блоки закреплены на неподвижной оси 4 гайками. На этой же оси при помощи щек 5 закреплена проушина 6, к которой крепится тяга в сборе анкерной оттяжки стойки. Для крепления анемометра к оседержателю оси блоков приварен штырь 8, а для предотвращения выхода канатов из ручья блоков ограждение 9. С помощью опор 10 стойка устанавливается на платформе поворотной. Для обслуживания канатных блоков служит лестница Т с ограждением. 4.5. Площадка поворотной платформы. Площадка поворотной платформы (рис.8) предназначена для входа в кабину и обслуживания крана. Площадка представляет собой сварную раму с настилом, закрепленную на кронштейнах I и 2. С помощью кронштейнов I и 2 площадка крепится к платформе поворотной. Кронштейны 3 служат для установки шкафа управления, а отверстия в раме - для установки кабины машиниста. Площадка имеет ограждение 4 с дверкой 5. Для входа на площадку служит лестница 6, имеющая различную длину в зависимости от варианта исполнения крана. 4.6. Установка балласта. Располагаемый на платформе поворотной балласт закрепляется в рабочем положении специальным затяжным устройством (рис.9). Оно состоит из двух стержней I, на одном конце которых приварены шайбы 2 и гаек 3. Стержни, опираясь шайбой 2 на верхнюю плиту, пропускаются через плиты балласта, проушину платформы поворотной (поз.10,рис.5) и закрепляются гайками. 4.7. Штанга телескопическая. Штанга телескопическая (рис.10) предназначена для предотвращения опрокидывания стрелы при минимальном вылете и состоит из неподвижной наружной трубы 1 и подвижной внутренней трубы 2. Для соединения штанги телескопической со стрелой на одном конце внутренней трубы 2 через заглушку приварены проушины 4, усиленные ребрами 5, а на втором конце трубы приварены направляющие сектора 6. Для соединения штанги телескопической с платформой поворотной на одном конце наружной трубы 1 приварена проушина 3, в отверстие которой установлен шарнирный подшипник 12. Подшипник посредством болтов 10 с гайками II закреплен фланцами 9. На втором конце трубы приварена направляющая втулка 7. Для установки конечных выключателей ограничителя вылета стрелы на одной из штанг установлена сварная коробка, в передней части которой выполнено окно. Окно предназначено для обслуживания конечных выключателей и закрывается крышкой 8. Пазы в трубах и пазы в задней стенке коробки обеспечивают установку, регулировку и работу конечных выключателей ограничителя вылета стрелы. 17 4.8. Колонна Колонна (рис.11) представляет собой сварную оболочковую конструкцию. Она состоит из обечаек I и 2 , фланцев 3 и 5, выполненных из секторов и ребер жесткости 4. Фланец 3 предназначен для крепления колонны к ходовой раме, для чего в нем выполнено 48 отверстий. Фланец 5 служит для соединения колонны с венцом опорно-поворотного круга. Во фланцах, кроме 48 отверстий, для осевого фиксирования с венцом опорноповоротного круга и с фланцем ходовой рамы выполнены соответственно проточка и центрирующий бурт. Внутри колонны приварены две диафрагмы 6 из согнутых в кольца швеллеров. При монтаже крана на верхней диафрагме устанавливается деревянный настил. Скобы 7 выполняют роль лестницы, используемой при обслуживании крана, а проушины 8 - строповочные. 5. Устройство и работа механизмов. Кран CK-386I оснащен механизмами унифицированными с другими типами кранов и поставляемые заводу по кооперации предприятиями Минстройдормаша. Исключение составляет опорно-поворотный круг изготовляемый Мончегорским заводом самостоятельно. 5.1. Ходовые тележки. Ведущая (У2260.30-2.00.000) и ведомая (У2260.24.00.000) ходовые тележки применяются в качестве механизма передвижения. Каждый кран оснащается двумя ведущими и двумя ведомыми ходовыми тележками. Ведущие тележки должны располагаться на одном рельсе со стороны жестких тяг ходовой рамы (поз.3 рис.4). На рис.12 показан общий вид ведущей ходовой тележки. Она состоит из шкворня-1,промежуточного вала-2, рамы-3, привода-4(ПК-6,3) двух ходовых колес 5, сбрасывающего плужка 6, противоугонного устройства; состоящего из полуавтоматического захвата 8 и клинового противоугонного упора 7, кожуха 9, буфера 10 и открытой зубчатой передачи II. Выточка "а" шкворня I служит для обеспечения подвижности последнего в отверстии флюгера ходовой рамы, необходимой для предотвращения отрыва ходовых колес от рельса при местной просадке пути. Кинематическая схема ведущей ходовой тележки приведена на рис 13. В качестве привода ведущей тележки применен приводной агрегат ПК6,3 изготавливаемый Одесским заводом "Красная гвардия" (рис I4). Он состоит из глобоидного редуктора I, промежуточной косозубой пары 2 и двигателя 3. Привод навешивается на шлицевой конец промежуточного вала ведущей тележки (поз.2 рис.12). Реактивный момент привода передается на раму тележки посредством упругого амортизатора 4 (рис.14). Наличие последнего при нормальной регулировке сглаживает пиковые нагрузки и обеспечивает достаточную степень свободы, компенсируя возможное биение промежуточного вала. Регулировка упругости амортизатора выполняется методом его предварительного натяжения с помощью гайки и контргайки 5 (см.рис 14). При правильной регулировке перемещение любой точки кожуха амортизатора при включенном двигателе должно быть примерно равно 10 мм. Ведомая ходовая тележка отличается от ведущей отсутствием привода, открытой зубчатой передачи, промежуточного вала и кожуха. Все тележки оснащены противоугонным устройством в виде клинового упора и полуавтоматическими рельсовыми захватами. 18 Клиновые упоры в нерабочем состоянии крана должны устанавливаться непосредственно под дорожки качения внешних ходовых колес. Нижние опорные поверхности клиньев должны равномерно прилегать к рельсу, а толщина концевых кромок клина должна быть не более 2 мм. Полуавтоматические рельсовые захваты предназначены для предотвращения разворота ходовой тележки при отрыве ходовых колес от рельса при местной просадке подкранового пути или под действием случайных динамических нагрузок. Захват состоит из двух одинаковых щек I, шарнирно подвешенных на общей оси 2 (рис.15). В нижней части щек имеются выступы, постоянно подведенные под головку рельса. При прохождении захвата под накладкой соединяющей рельсы щеки I размыкаются, что позволяет использовать для крановых путей стандартные железнодорожные накладки. Для обеспечения надежной работы захвата верхние наружные углы рельсовых накладок должны быть притуплены, как показано на рис.15.в. 5.2. Механизм поворота. Унифицированный механизм поворота (У3515.42Р.ОО.ООО) предназначен для вращения поворотной части крана вокруг вертикальной оси. Выпускается Ухтинским механическим заводом Минстройдормаша. Общий вид механизма поворота показан на рис. 16, а его кинематическая схема - на рис. 17. Он состоит из вертикального трехступенчатого редуктора I, фланцевого электродвигателя 2 и специального колодочного тормоза 3. В редукторе установлен шиберный насос одностороннего действия, который обеспечивает качественную смазку. Контроль за работой насоса производится через смотровое стекло, расположенное на крышке редуктора. Продолжительная нереверсивная работа редуктора (например, при обкатке) допускается только в сторону прямого действия маслонасоса. Для разворота поворотной платформы вручную на шкиве тормоза предусмотрено место для установки безопасной рукоятки. Механизм поворота устанавливается на кронштейнах поворотной платформы, центрируется относительно опорно-поворотного круга горловиной редуктора и фиксируется двумя специальными болтами. При этом зазор между лапами редуктора и головками болтов должен быть от 2 до 3 мм. На рис.18 показана схема установки механизма поворота на кране. Для снижения ветровой нагрузки, действующей на кран в нерабочем состоянии он должен самоустанавливаться по ветру, при этом в нерабочем состоянии механизм поворота должен растормаживаться. Для его растормаживания необходимо снять кожух, нажать на якорь электромагнита до полного отхода колодок от шкива и, повернув флажок 3 упора до соприкосновения со скобой 7, зафиксировать тормоз в этом положении (рис.42). 5.3. Опорно-поворотный круг. Краны комплектуются шариковым двухрядным опорно-поворотным кругом (У12.22.60.00 И) изготовляемым Мончегорским механическим заводом самостоятельно. Он состоит (рис.19) из венца I с внутренними зубьями (z-150,м-I2), полуобойм верхней 3 и нижней 2, двух рядов шариков 4 с сепарирующими втулками 6, расположенными на профильных дорожках между венцом и полуобоймами. Полуобоймы скреплены между собой четырьмя болтами 7 с гайками. В венце и полуобоймах выполнено по 48 отверстий для крепления их соответственно с колонной и поворотной платформой. Для установки защитного кольца 5, предохраняющего полости беговых дорожек шариков от попадания грязи и вытекания смазки в верхней и нижней частях венца предусмотрены кольцевые проточки. 19 В каждой полуобойме выполнены смазочные отверстия, в которые снаружи установлены масленки 8. 5.4. Грузовая лебедка. В качестве грузовой лебедки на кранах применена унифицированная лебедка У51.20.55A-I.00000 производства Ухтинского механического завода, у которой взамен вспомогательного двигателя установлена тормозная машина. Лебедка (рис.20) состоит из редуктора I, электродвигателя 2, барабана 7 с опорой 6. Лебедка представляет собой моноблочную безрамную конструкцию, закрепленную на поворотной платформе в четырех точках. Крепление электродвигателя 2 к корпусу редукторафланцевое. Двигатель с двумя концами вала. Конец вала, противоположный редуктору, имеет тормозной шкив. К лапам электродвигателя крепится рама 5, на которой устанавливается тормоз 3. С кожухом 4. На быстроходном валу редуктора I с противоположной стороны от двигателя устанавливается с помощью фланца соединенного с корпусом редуктора тормозная машина 8, обеспечивающая плавную посадку груза. Лебедка устанавливается на три опоры, двумя из которых являются лапы редуктора, а третьей - опора барабана 6. С металлоконструкцией поворотной платформы лебедка соединяется болтами через сферические шайбы и втулки, как это показано на рис.22. Барабан лебедки соединен одним торцом с фланцем выходного вала редуктора, а другим - с фланцем оси, опирающейся на сферический шарикоподшипник в выносной опоре 6. Закрепление каната к барабану - клиновое. Кинематическая схема, грузовой лебедки показана на рис.21. 5.5. Стреловая лебёдка. В качестве стреловой лебедки на кранах применяется унифицированная лебедка У5I.20.27Б.00.000 (Л-450), изготавливаемая Ржевским краностроительным заводом Минстройдормаша. Аналогично грузовой, она выполнена безрамной, моноблочной, с креплением к поворотной платформе тремя опорами. Лебёдка (рис. 23) состоит из электродвигателя I, редуктора 2, тормоза с кожухом 3, сдвоенного барабана 4 и выносной опоры 5. Крепление каната - клиновое. Конструкция опорных болтов лебедки показана на рис. 24, а кинематическая схема на рис. 25. Крепление электродвигателя I фланцевое к корпусу редуктора и посредством зубчатой муфты вал двигателя соединяется с быстроходным валом редуктора. Барабан лебедки 4 одним концом соединен с фланцем выходного вала, а другой конец барабана опирается на шарикоподшипники выносной опоры 5. 6. Канатные системы. 6.1. Система запасовки стрелового каната. Система запасовки стрелового каната обеспечивает передачу тягового усилия от стреловой лебедки стреле, чем обеспечивает изменение вылета последней в процессе работы крана как с грузом, так и без него. На рис. 26 показана кинематическая схема указанной системы. Она состоит из расчального каната I, расчального 6-ти кратного полиспаста и тяги в сборе (оттяжки двуногой стойки) 6. Расчальный полиспаст в свою очередь состоит из обоймы подвижной 2, неподвижной обоймы 3, роль которой выполняют блоки стойки в сборе и стального каната 4. На рис. 27 показан общий вид обоймы подвижной. Она состоит из трех блоков 1 диаметром 400 мм, установленных на подшипниках качения, оси 2 и сварной обоймы, состоящей из двух щек 3 и сектора 4. 20 Сектор 4 выполняет роль уравнительного блока расчального каната стрелы 5. Последний имеет на концах клиновые коуши 6, соединяемые посредством оси 7 с расчальными серьгами 8 стрелы (см. рис. 6 поз.13). От выпадания расчальный канат и канат стрелового полиспаста предохраняются ограничительными устройствами 9 и 10. Тяга в сборе (оттяжка двуногой стойки) рис. 28 состоит из траверсы 1, двух жестких тяг 2, четырех скоб 3, проушины 4 и щеки 5. Траверса представляет собой сварную конструкцию из двух проушин с накладками, связанных между собой трубчатой распоркой. Жесткая тяга состоит из двух проушин с накладками приваренных к концам тяги, а скоба представляет собой сварную конструкцию из двух проушин и гнутой скобы. Пои монтаже крана соединение тяг с траверсой 1 и проушиной 4 осуществляется при помощи скоб 3 и осей 6. Проушина 4 в свою очередь посредством осей с гайками соединена с проушиной оси блоков стойки. 6.2. Система запасовки грузового каната. Система запасовки грузового каната предназначена для передачи тягового усилия грузовой лебедки исполнительному органу-подвеске крюковой. Схема запасовки показана на рис. 29, она состоит из каната I, восьми канатоведущих блоков 2, уравнительного блока 3, подвески крюковой 4. Для обеспечения горизонтальной траектории движения крюка при изменении валета стрелы, одна ветвь каната запасовывается на грузовой барабан 5, а другая на грузовую часть стрелового барабана 6. На рис. 30 приведена конструкция подвески крюковой. Она состоит из двух блоков 4 вращающихся на неподвижных осях 1, траверсы 8, крюка I с предохранительной скобой 2 и щек 3. Последние скреплены посредством неподвижных осей 10 и ригелей 11. В нижней части щек закреплена траверса через которую проходит хвостовая часть крюка. Крюк закреплен шарнирно посредством подшипника 7, а его крепление в траверсе производится с помощью гайки 6 и стопорной шайбы 5. Для обеспечения натяжения грузового каната при отсутствии груза на крюке к внешней поверхности щек прикреплены балластные щеки 9. Шпильки 12 с гайками и трубки 13 служат для предохранения каната от выпадения из ручья блоков. В блоке уравнительном (рис. 31) блок I с подшипником установлен на неподвижной оси 2 и закреплен между двумя серьгами 5. С помощью двух хомутов 3 блок уравнительный устанавливается на распорке стойки платформы поворотной. Хомуты соединяются с серьгами посредством оси 4, распоркой втулки 6 И гаек. 7. Приборы безопасности. На кране установлена следующие приборы безопасности: ограничители грузоподъемности, высоты подъема груза, поворота, передвижения, вылета стрелы, анемометр, звуковой сигнал. 7.1. Ограничитель грузоподъемности. Ограничитель грузоподъемности автоматически аварийно отключает механизм подъема груза и механизм изменения вылета стрелы, если масса поднимаемого груза превышает допустимую грузоподъемность крана на данном вылете. Ограничитель грузоподъемности состоит из релейного блока, датчика усилия, датчика угла и панели сигнализации. Датчик усилия (рис.32) - это динамометр, преобразующий усилие упругого динамометрического кольца в пропорциональный электрический сигнал. Необходимое соотношение между усилием в стреловом расчале и усилием, действующим на датчик, устанавливается с помощью распорок 1, 2 стяжек 7, 6 вилки 3 и регулировочной муфты 4, Датчик усилия устанавливается в стреловом расчале. 21 Датчик угла (рис.36а) - это потенциометр, скользящий контакт которого связан с профилированным кулачком, задающим функциональную зависимость выходного сигнала потенциометра от изменения угла подъема стрелы. Датчик угла предназначен для контроля за углом подъема стрелы и задает величину сигнала, пропорционально предельно допустимому грузу для каждого вылета стрелы крана. Датчик угла устанавливается согласно оси стрелы крана на кронштейне, приваренном к платформе поворотной. Блок релейный предназначен для настройки ограничителя грузоподъемности. Он сравнивает электрические сигналы датчика усилия (ДУС) и датчика угла (ДУГ) и подает команды исполнительным устройствам крана на разрешение или запрещение работы, выполняет переключение сигнальных ламп панели сигнализации. Релейный блок расположен в щите управления кабины машиниста. Панель сигнализации является индикаторным устройством, позволяющим наблюдать степень загрузки крана, а по сигнальным лампам работу исполнительных устройств. Панель сигнализации размещена на щите управления в кабине машиниста. Внимание! В схеме ограничителя грузоподъемности использован только один датчик угла - ДУС № 1, т.к. кран работает в одном рабочем режиме. 7.2. Ограничитель высоты подъема груза. Ограничитель высоты подъема груза предназначен для автоматического аварийного отключения стреловой и грузовой лебедок при подходе подвески крюковой к крайнему верхнему положению. Ограничитель расположен на головке стрелы и состоит (рис.33) из конечного выключателя 1, троса 2, груза 3 с хомутами 4,которые предохраняют груз от раскачивания. При подходе подвески крюковой к крайнему верхнему положению, груз ограничителя приподнимается, трос ослабевает и пружина концевого выключателя поворачивает рычаг, который и размыкает контакты в цепи подъема груза. При этом механизм подъема работает только на спуск. 7.3. Ограничитель поворота. Для предотвращения перекручивания и обрыва жгута кабелей безкольцевого токоприемника кран оснащен ограничителем поворота. Он состоит (рис. 34) из концевого выключателя 1, соединённого при помощи шестерни 2 с венцом опорно-поворотного круга 3. Концевой выключатель установлен на кронштейне 4 поворотной платформы. Настройка конечного выключателя допускает поворот крана на 2,5 оборота. 7.4. Ограничитель передвижения. Ограничитель передвижения предназначен для отключения привода механизма передвижения при подходе крана к концу подкранового пути. Он состоит (рис. 35) из конечного выключателя 1, установленного на кронштейне раны ведущей тележки и двух упоров 3, установленных у концов подкранового пути. В основании упора имеются отверстия для крепления его к шпале. При движении крана стержень 4 упора входит в зацепление с вилкой 2 конечного выключателя, которая поворачиваясь, передает вращение кулачковым шайбам, а они размыкают цепь питания механизма передвижения. Упоры следует размещать так, чтобы при остановке крана ограничителем передвижения, расстояние между тупиковыми упорами, установленными на концах рельс, и лобовой частью ходовых тележек составило не менее 1 м с учетом тормозного пути. 7.5. Ограничитель вылета стрелы. Ограничитель вылета стрелы предназначен для аварийного отключения механизма изменения вылета стрелы на вылетах, меньших 12,5 м и больших 25 м. Он состоит (рис. 36) из двух конечных выключателей I закрепленных на задней стенке гнутого листа 2, который в свою очередь приварен к внешней трубе 3 штанги телескопической. При подходе стрелы к своему крайнему положению ролик одного из выключателей входит в паз внутренней трубы 4 штанги телескопической, рычаг выключателя под действием пружины поворачивается и размыкает цепь механизма изменения вылета стрелы, 7.6. Указатель вылета стрелы. Указатель вылета стрелы выполнен на базе микроамперметра магнитоэлектрической системы. Шкала прибора проградуирована в значениях грузоподъемности, соответствующих определенным вылетам стрелы. Указатель вылета с последовательно включенным резистором r 1 включен в одно из плеч датчика угла. Таким образом, датчиком указателя вылета стрелы является датчик угла (рис. 36а). Резистор r 1 служит для корректировки положения стрелки прибора. 7.6.1. Настройка указателя вылета стрелы. Для установки стрелки прибора в положении "0" необходимо поставить стрелу крана на минимальный вылет - 12.5 м. Если стрелка прибора при этом не указывает на "0", необходимо произвести корректировку ее положения резистором r 1. Аналогично производят корректировку положения стрелы в положении "мах". Для уточнения результатов настройки производят проверку показаний микроамперметра при 2-3 промежуточных вылетах стрела. После этого настройку указателя вылета считать законченной. 8. Приборы управления и электрооборудования. 8.1. Кабина машиниста. На кране применена деревометаллическая кабина машиниста. Кузов кабины состоит из металлического сварного каркаса, обшитого снаружи металлическим листом, а изнутри - фанерой. Передняя часть кабины выполнена в виде фонаря трапециевидной формы, остеклённого триплексом. Верхнее лобовое стекло фонаря открывается наружу с помощью петель, расположенных в верхней части рамы, и имеет стеклоочистители с ручным приводом. Перед нижним лобовым стеклом установлены обогреватели стёкол. На правой боковой стенке кабины имеется распашное окно, открывающееся наружу, а на внешней стороне стенки установлен электрический звонок. В левой стенке кабины встроено глухое окно. В задней стенке кабины имеется распашная дверь, которая в верхней части имеет остекление, а в нижней - ручку и замок. На полу кабины закреплены направляющие, по которым перемещается кресло машиниста. Положение кресла может регулироваться по высоте. Перед креслом на полу расположены педали выключателей звонка и тормоза механизма поворота. Кабина машиниста укомплектована съёмным термосом для питьевой воды, огнетушителем, а также шкафчиком для хранения технической документации и инструмента. Расположение приборов, органов управления и обогревателей показано на рис. 37. Назначение и расположение командоконтроллеров в таблице 7. Таблица 7 Расположение командоконтроллеров По отношению к креслу машиниста Наименование рабочих движений СПЕРЕДИ слева справа поворот подъём крана груза СЗАДИ слева справа изменение передвижение вылета стрелы крана 8.2. Шкаф управления. Шкаф управления (рис. 38) представляет собой каркасную конструкцию обшитую металлическим листом. В передней части закреплены три металлические распашные двери с замками, что обеспечивает доступ к панели управления 2. Две верхние съёмные двери обеспечивают доступ к блокам резисторов 1. На внутренних сторонах боковых стенок установлены трубчатые электронагреватели 4 для обогрева шкафа. Выключатель электронагревателей и выключатель прожектора установлены на боковых стенках, а их рукоятки выведены наружу и имеют ограждение 3. В основании имеются четыре отверстия для крепления шкафа к площадке поворотной платформы и отверстия для подвода кабелей. 9. Электрооборудование. 9.1. Электрооборудование крана состоит из электрооборудования кабин, электроприводов механизмов, шкафа управления, аппаратов защиты и контроля. 9.2. Электрооборудование крана осуществляется от трехфазной четырехпроводной сети напряжением 380 и 220 В, 50 гц. Кран присоединяется к источнику электроснабжения мощностью не менее 55 КВА. Вся наружная электропроводка крана выполнена многожильными кабелями КРПТ и НРШМ, закрепленными скобами. 9.3. Для приводов механизмов крана применены крановые асинхронные эл. двигатели, рассчитанные на повторно-кратковременный режим работы. 9.4. Управление электродвигателями механизмов крана осуществляется при помощи панели управления ПОК-650Д, расположенной в шкафу управления. Панель управления обеспечивает контроль наличия фаз питающей сети, пуск, реверсирование, разгон, электрическое и механическое торможение, а также нулевую и максимальную защиту эл. двигателей. В схеме панели предусмотрена возможность работы как из кабины с помощью командоконтроллеров, так и с помощью выносного (монтажного) пульта. Напряжение сети, в которую включается панель управления, должно находиться в пределах: от 85 % до 105 % номинального напряжения. Перед началом эксплуатации панель управления необходимо расконсервировать. Особенно тщательно надо снять консервирующую смазку с торцов магнитопроводов контакторов. Далее необходимо проверить работу подвижных частей аппаратов, проверить затяжку контактных соединений, положение дугогасительных камер. Проверить отсутствие замыкания на землю в силовой цепи и в цепях управления. 9.4.1. Указание мер безопасности. Осмотр и замена аппаратуры должны производиться при отключенном вводном рубильнике крана и выключенных автоматах QF1, QF2, SF1. Необходимо помнить, что при отключенных автоматах QF1, QF2, SF1, но не отключенном вводном рубильнике на кране, верхние контактные выводы указанных автоматов находятся под напряжением. Панель управления должна быть заземлена. 9.5. Подготовка к работе. Перед вводом панели в работу необходимо: а) проверить порядок включения аппаратов. Для этого переключатель SA1 на панели управления поставить в положение "Проверка". Переводя рукоятки командоконтроллеров в рабочее положение, проверить правильность включения аппаратов без включения двигателей при отключенном линейном контакторе КММ; б) проверить нулевую защиту. Переключатель SA1 поставить в положение "Работа", командоконтроллеры и переключатели монтажного пульта установить в нулевое положение, включить аварийный выключатель SA3 и автоматы QF1 и SF1, и при нажатии кнопки SB1 при работе из кабины контактор КММ включается. Затем рукоятки командоконтроллеров поставить в рабочие положения, отключить автомат SF1, линейный контактор KMМ должен отключиться. Снова включить автомат SF1. Для повторного включения КММ необходимо рукоятки всех командоконтроллеров поставить в нулевое положение и нажать SB1; в) проверить аварийную и конечную защиты отключением аварийного выключателя SA3 и соответствующих конечных выключателей; г) проверить максимальную защиту. Регулировка максимальных реле, реле времени, токовых и тепловых реле приведена на принципиальной электрической схеме. При проверке по пунктам б, в, г (переключатель SA1 находится в положении "Работа") установка рукоятки командоконтроллера в рабочее положение приводит к включению соответствующего механизма; д) проверить наличие и полярность тока подпитки. Направление тока подпитки должно совпадать с направлением основного тока динамического торможения. Для этого должна совпадать полярность выпрямителей VD1 и VD2. Следует помнить, что на панелях в качестве выпрямителей VD2 могут быть установлены диоды В-10 или ВЛ-10, имеющие разную полярность. В случае отсутствия тока подпитки или несоблюдения полярности двигатель в режиме динамического торможения не возбуждается, что приводит к разносу двигателя и к падению груза. Ток подпитки контролируется с помощью реле IKA2; е) произвести проверку действия аппарата контроля вентилей 1КМ12 путем закорачивания поочередно диодов выпрямительных блоков VD1 и VD3 на нулевой позиции. При этом магнитный пускатель IKMI2 включается и отключает свой размыкающий контакт в цепи линейного контактора КММ. Схема разбирается. При закорачивании диода VD2 на 1;2 и 3 позициях спуска реле IKA2 (кат. 6А) не включается и, следовательно, не дает разрешения на включение реле IKTI и тормозного контактора IKM3, т.е. на растормаживание двигателей; ж) раздельно проверить направление вращения ОСНОВНОГО двигателя IMI и IM2. Определение направления вращения двигателя 1М1. Отсоединить провод 77 на сборке контактных зажимов в цепи катушки IKMIO. Командоконтроллер 1SA1 поставить в первое положение подъема и определить направление вращения двигателя IMI, который должен вращаться в сторону, соответствующую подъему крюка. Определение направления вращения двигателя IM2. Отсоединить провод 53 на сборке контактных зажимов в цепи катушки 1КМЧ. Поставить перемычку на панели управления 18-82. Командоконтроллер 1SA1 поставить в первое положение подъема и определить направление вращения тормозной машины 1М2, которое должно соответствовать подъему крюка. В случае обратного вращения двигателя IM2 необходимо поменять местами два провода, подводящие питание к статору. 9.6. Описание работы схемы панели управления по позициям командоконтроллеров. 9.6.1 Нулевая позиция. Для подачи напряжения на панель необходимо включить автоматические выключатели QF1, QF2, SF1. При нажатии на кнопку SВ1 и постановке командоконтроллеров и переключателей выносного пульта в нулевое положение включается линейный контактор КММ. 9.6.2. Подъем. Первая позиция. Включаются контакторы IKMI, IKMIO. Контактор IKMIO подхватывается вспомогательным контактом. Через вспомогательный контакт IKMI подается питание на 1КМЧ, который в свою очередь замыкает цепь на IKTI. Реле IKTI с выдержкой времени включает IKM3. На этой позиции так же включается реле 1КТЧ через размыкающий контакт IKM8 и реле IKT3 - через контакт IKМ7. Таким образом, на первой позиции включен основной двигатель с полностью введенным сопротивлением в цепи ротора и тормозная машина. Привод работает в режиме подъема с пониженной скоростью. Вторая позиция. Теряет питание контактор IKMIO, следовательно, отключается тормозная машина. Включается контактор IKM6, выводя часть роторного сопротивления. Остальные аппараты включены те же, что и на первой позиции подъема. Третья позиция. Включены контакторы IKMI, IKM4, контактор ускорения IKM6, тормозной контактор IKM3; реле IKTI. Включаются контакторы IKM7. IKM8. IKM9. Контакторы IKM8 и IKM9 подхватываются собственными контактами. Контактор IKM7 размыкающим контактом отключает реле IKT3, IKM9 подает питание на IKT2, IKT2 отключает IKM7. Размыкающий контакт которого включает цепь реле IKT3. Таким образом, в цепь ротора основного двигателя IMI введено невыключаемое сопротивление. Привод двигателя работает в режиме с максимальной скоростью подъема. 9.6.3. Спуск. При работе в сторону спуска двигатель IMI включается в режим динамического торможения самовозбуждением. При этом двигатель IMI отключается от сети, а его ротор через трехфазный выпрямитель VD1 подключается к двум фазам статора. Двигатель вращается под действием груза, а выпрямленная ЭДС ротора обеспечивает в статоре ток динамического торможения, величина которого зависит от величины спускаемого груза. При этом скорость спуска груза не зависит от величины спускаемого груза, а зависит от величины роторного сопротивления, включенного последовательно с выпрямителем. Для устойчивой работы двигателя в режиме динамического торможения необходимо обеспечить начальное подмагничивание статора от постороннего источника постоянного тока. Величина тока подпитки зависит от параметров двигателя. Подмагничивание осуществляется от цепи управления через однополупериодный выпрямитель VD2, I подп.= 5А. Ток подпитки контролируется токовым реле IKA2 и ограничивается добавочным резистором IR3. В схему введен контроль исправности диодов с помощью пускателя IKMI2 на позициях подъема и нулевой позиции. При закорачивании любого из вентилей выпрямителей VD1 и VD3 пускатель IKMI2 включается, и схема разбирается, т.к. в цепи линейного контактора КММ введен размыкающий контакт IKMI2. При закорачивании вентилей VD2 реле IKA2 (6А) не включается и не дает возможности растормозить двигатель. При установке реле IKA2 более 6А реле IKA2 включится от переменного тока, возникающего при закорачивании диода VD2, что не обеспечивает контроля исправности диода. I Позиция спуска. При установке рукоятки командоконтроллера на первую позицию спуска включаются контакторы: IKM2, IKM3, IKM5, IKM7, IKM8, IKM9. Контакторы IKM8 и IKM9 подхватываются собственными контактами. Контактор IKM9 подает питание на IKT2, IKT2 с выдержкой времени разрывает цепь на IKM7, IKM7 отпадает и замыкающим контактом подает питание на IKT3. Реле IKA2 вспомогательным контактом замыкает цепь на IKTI. Итак, на первой позиции включены: IKM2, IKM3, IKM5, IKM8, IKM9, IKTI, IKT2, IKT3, IKT4, IKA2. Двигатель работает в режиме динамического торможения самовозбуждением с не выключаемой ступенью сопротивления в роторе двигателя IMI. Подпитка двигателя осуществляется по цепи: С2, I, SA3, 4, IKA2, 46, IR3, IKM5, 45, IKM6, 114, VD2, 47, IKM5, CIO, IMI, AIO, IKM5, 48, VD3, 5, КММ, 2, В2. II Позиция. На второй позиции спуска включается контактор IKMIO, который подключает вспомогательный двигатель IM2 (тормозную машину ТМ-ЧА). Замыкающий контакт IKMIO включает катушку контактора IKM7, размыкающим контактом IKMIO отключаются контакторы ускорения IKM8 и IKM9. Таким образом, на второй позиции включены аппараты: IKM2, IKM3, IKM5, IKM7, IKMIO, IKTI, IKT3, IKT4, IKA2. Привод работает в режиме динамического торможения самовозбуждением с введенным в ротор сопротивлением и вспомогательным двигателем IM2 с увеличенной скоростью. III Позиция. На этой позиции теряет питание контактор IKMIO, контактор ускорения IKM7. Следовательно, отключается вспомогательный двигатель IM2, в цепь основного двигателя вводится полностью сопротивление. IV Позиция. При переходе о третьей позиции спуска на четвертую позицию спуска (из режима динамического торможения в режим силового спуска) включается контактор IKM6, который выводит двигатель из режима самовозбуждения и шунтирует цепь роторного сопротивления. На этой позиции включены аппараты - IKM2, IKM3, IKM4, IKM6, IKM8, IKM9, IKTI, IKT2, IKT3, IKT4. Привод работает в режиме спуска с не выключаемой ступенью сопротивления в цепи ротора двигателя IMI. 9.6.4. Описание работы, схемы механизма поворота по позициям командоконтроллера. Первая позиция. При установке рукоятки командоконтроллера в первую позицию включаются контакторы 2KMI (2КМ2), 2КМЗ. Двигатель растормаживается и подключается к сети максимальным сопротивлением в цепи ротора. Вторая позиция. Включается контактор 2КМ4. В цепи ротора выводится часть сопротивления. Третья позиция. Включается контактор 2КМ5. Размыкающий контакт 2КМ5 разрывает цепь реле 2KTI. Реле с выдержкой времени подключает контактор 2КМ6. Происходит разгон двигателя. Переход с рабочей позиции на нулевую. При переводе рукоятки командоконтроллера в нулевое положение двигатель теряет питание, но тормозной контактор 2КМЗ остается включенный через свой вспомогательный контакт. Вращение крана происходит по инерции. Для окончательной остановки крана необходимо нажать педаль SB3 в кабине крана, при этом теряет питание тормозной контактор 2КМЗ и накладываются тормоза. 9.6.5. Описание работы схемы механизма передвижения по позициям командоконтроллера. Привод передвижения осуществляется от короткозамкнутых эл. двигателей. Пуск двигателей происходит в две ступени. Первая позиция. Включается контактор 3KMI (или 3КМ2). Двигатель включается через добавочное сопротивление в статоре, 3RI, ограничивающее пусковой момент. Вторая позиция. Включается контактор 3КМЧ, выводя пусковое сопротивление. Двигатель разгоняется до номинальной скорости. 9.6.6. Описание работы схемы механизма изменения вылета стрелы. Привод механизма изменения вылета стрелы осуществляется от короткозамкнутого эл. двигателя. Включение электродвигателя 4MI осуществляется в одну ступень через реверсивный пускатель 4KMI, 4КМ2. 9.7. Управление с выносного пульта. Управление с пульта предусмотрено только для работ при монтаже, демонтаже и испытаниях крана. ВНИМАНИЕ! Запрещается управлять краном с выносного пульта для выполнения каких-либо работ, так как при этом заблокированы все виды защит, применяемые в схеме. При работе с монтажного пульта линейный контактор КММ получает питание по обходному контуру. При управлении с пульта универсальный переключатель SA2 устанавливается в положение "местное", SA1 - "работа", переключатели пульта и командоконтроллеры - в нулевое положение. Для включения контактора КММ необходимо нажать кнопку SB2. Эта кнопка при работе с монтажного пульта должна быть постоянно нажата, в противном случае контактор КММ теряет питание. Контактор КММ включается по цепи: 2. SA2, 4SA2,ISA2, 2SA2, 3SA2, 4SA1, 2SAI, 3SA1, ISAI, SA2, SB2, 3KKI, 4KKI, 2KAI, IKKI, IKMI2, IKAI, SAI, КММ, 4SA3, I. При отключении КММ схема теряет питание. Для повторного включения необходимо все переключатели монтажного пульта и команде контроллеры поставить в нулевое положение и нажать кнопку SВ2. При включении линейного контактора КММ загорается сигнальная лампа. Для подачи звукового сигнала на пульте имеется кнопка. Работа аппаратуры по положениям переключателя соответствует работе аппаратуры по позициям командоконтроллеров. 9.8. Защита. Схемой предусмотрены следующие виды защит: - защита от коротких замыканий, силовых цепей, а также цепей управления и освещения. Осуществляется с помощью автоматических выключателей; защита двигателей с фазным ротором от перегрузок. Осуществляется с помощью максимальных реле. IKAI и 2KAI, включенных в одну фазу двигателей; тепловая защита двигателей с короткозамкнутым ротором. Отключает двигатели при перегрузках; - нулевая защита осуществляется с помощью линейного контактора КММ. При работе из кабины крана для включения линейного контактора необходимо нажать кнопку SBI. При этом командоконтроллеры и переключатели выносного пульта должны быть в нулевом положении. Катушка контактора КММ запитывается по схеме от фазы В2 через контакты тепловых, максимальных реле, контакты конечных выключателей. При срабатывании защиты отключается контактор КММ. - защита механизмов с помощью конечных выключателей. На механизме поворота - 2SQI, на механизме передвижения - 3SQI, на механизме изменения вылета стрелы 4SQI. При срабатывании конечного выключателя и любого другого аппарата защиты разрывается цепь питания линейного контактора КММ; - аварийная защита. В аварийных ситуациях пользуются аварийным выключателем, расположенным в кабине на щите управления; - защита приборов безопасности. Осуществляется предохранителями; - грузовая защита. Осуществляется ограничителем грузоподъёмности ОНК-М, который аварийно отключает механизм подъёма груза и механизм изменения вылета стрелы, если масса предназначенного к подъёму груза превышает грузоподъёмность крана на установленную величину. При срабатывании ограничителя грузоподъёмности ОНК-М отключается контактор КММ. Дальнейшая работа возможна только механизмом подъема на опускание груза либо механизмом изменения вылета стрелы на подъем стрелы т.к. разрешены действия, направленные на уменьшение грузового момента. Таблица включения аппаратов по позициям командоконтроллера механизма подъёма. 9.10. Заземление. Металлоконструкция крана представляет собой единый заземляющий комплекс. Все подвижные узлы соединяются между собой перемычками. У неподвижных узлов и механизмов, перед их установкой, должны быть зачищены до металлического блеска и смазаны техническим вазелином установочные поверхности. Все нетоковедущие части электроаппаратуры (корпуса электродвигателей) болтовыми соединениями, сваркой и отдельными проводниками. Подкрановый путь заземляется согласно инструкции СНиП 3.08.01-85. 10. Маркирование и пломбирование. 10.1. На раме ходовой каждого крана прикреплена табличка, содержащая: - наименование завода-изготовителя и его товарный знак; - индекс крана; - номер крана по системе нумерации завода; - год выпуска; - максимальную грузоподъемность; - обозначение технических условий на изготовление крана. 10.2. Ответственные сборочные единицы металлоконструкции крана имеют маркировку, содержащую наименование завода-изготовителя и заводской номер крана. Перечень сборочных единиц крана, имеющих маркировку: Рама с проушинами СК-3861.01.01.000 Флюгер в сборе СK-3861.01.02.000 Платформа поворотная CK-3861.02.00.000 Стрела СK-3861.03.00.000 Стойка в сборе СK-3861.04.00.000 Обойма подвижная СK-3861.05.00.000 Подвеска крюковая СК-3861.08.00.000 Колонна СК-3861.20.00.000 10.3. На концах электропроводов закреплены маркировочные трубки из неэлектропроводимого материала с нанесенными на них цифрами в соответствии с монтажной и принципиальной электросхемами. СК-3861.00.00.000 ТО СК-3861.00.00.000 ТО 13 СК-3861.00.00.000 ТО СК-3861.00.00.000 ТО СК-3861.00.00.000 ТО Рис. 10. Штанга телескопическая 1 – труба наружная; 2 – труба внутренняя; 3 – проушина; 4 – проушина; 5 – ребро; 6 – сектор; 7 – втулка; 8 – крышка ограничителя вылета стрелы; 9 – фланец; 10 – болт ГОСТ 7798-70 М6-6q35.58.016; 11 – гайка М6-6Н.5.016 ГОСТ 5915-70; 12 – подшипник ШС-40 СК-3861.00.00.000 ТО Рис. 11 Колонна 1 и 2 – обечайки; 3 и 5 – фланцы; 4 – ребро; 6 – диафрагма; 7 – скоба; 8 - проушина СК – 3861.00.00.000 ТО СК – 3861.00.00.000 ТО СК – 3861.00.00.000 ТО Рис. 14 Общий вид привода ПК-6.3 1 – глобоидный редуктор; 2 – промежуточная косозубая пара; 3 – электродвигатель; 4 – упругий амортизатор; 5 – гайка и контргайка СК – 3861.00.00.000 ТО СК – 3861.00.00.000 ТО СК – 3861.00.00.000 ТО СК – 3861.00.00.000 ТО Рис. 18 Схема установки механизма поворота 1 – Платформа поворотная; 2 – венец круга опорно-поворотного; 3 и 4 – специальные болты СК – 3861.00.00.000 ТО СК – 3861.00.00.000 ТО Рис. 19 Круг опорно-поворотный шариковый 1 – венец; 2 – полуобойма нижняя; 3 – полуобойма верхняя; 4 – шарик; 5 – кольцо защитное; 6 – втулка сепарирующая; 7 – болт; 8 - маслёнка СК – 3861.00.00.000 ТО СК – 3861.00.00.000 ТО Рис. 30 Подвеска крюковая 1 – крюк; 2 – скоба; 3 – щека; 4 – блок; 5 – шайба; 6 – гайка; 7 – подшипник; 8 – траверса; 9 – балласт; 10 – ось; 11 – ригель; 12 – шпилька; 13 - трубка Рис. 33 Установка ограничителя подъёма груза 1 – конечный выключатель; 2 – трос; 3 – груз; 4 - хомут Рис. 35 Ограничитель передвижения 1 – конечный выключатель КУ-704; 2 – вилка; 3 – упор; 4 - стержень Рис. 38 Шкаф управления 1 – блоки резисторов; 2 – панель управления ПОК-6504; 3 – ограждение; 4 – трубчатый электронагреватель Часть II. Инструкция по эксплуатации. 1. Общие указания Гарантийный ремонт, транспортировка, замена неисправных узлов производится за счет завода-изготовителя, если установлена вина завода, а поломка не является следствием нарушений настоящей инструкции. За поломки крана и несчастные случаи, вызванные несоблюдением требований настоящей инструкции, завод ответственности не несет. 2. Указания мер безопасности 2.1. Общие положения. Требования к обслуживающему персоналу перед пуском крана, во время работы и после прекращения работы, а также при обслуживании крана и его ремонте изложены в "Инструкции для крановщиков (машинистов) башенных кранов", утвержденной Госгортехнадзором СССР. 2.1.1. К управлению краном допускаются лица, прошедшие медицинское освидетельствование и имеющие на руках удостоверение на право управления башенным краном, выданное квалификационной комиссией с участием инспектора Госгортехнадзора. 2.1.2. При управлении краном машинист должен строго соблюдать правила технической эксплуатации кранов и правил по технике безопасности. 2.1.3. Машинист должен помнить, что нарушение им правил эксплуатации крана может привести не только к простою крана, являющимся ведущим механизмом, но и вызвать тяжелую аварию с жертвами, за последствия которой в этом случае в первую очередь отвечает машинист. 2.1.4. Машинист имеет право потребовать проверку знаний такелажников, если обнаружит, что нарушаются правила обслуживания крана. 2.1.5. Если между машинистом и такелажной бригадой возникают какие-либо недоразумения, машинист обязан обратиться за разрешением этих недоразумений к администрации полигона, если и в этом случае спор не разрешается, то к администрации, в ведении которой находится кран. 2.1.6. Во время своей смены машинист несет ответственность за вверенный ему кран и относящееся к крану имущество. 2.1.7. Машинист должен обязательно участвовать в плановопредупредительном ремонте обслуживаемого им крана и принимать участие в сдаче крана инспекции Госгортехнадзора. 2.1.8. Во время проведения ремонтов на кране с выключенным рубильником ящика ввода, на рубильнике должен быть вывешен предупредительный плакат "Не включать". Снять плакат имеет право лишь тот человек, который его вывешивал. 2.1.9. На рубильнике подключения крана к электросети должен быть вывешен плакат "Освободи ходовые тележки от противоугонных упоров перед включением". 2.2. Обязанности машиниста перед началом работы. 2.2.1. Перед началом работы машинист должен принять смену и убедиться в исправности крана и относящегося к нему имущества. 2.2.2. Осмотреть ящик ввода на раме ходовой, ограничитель передвижения. 2.2.3. Осмотреть механизмы, обратив особое внимание на состояние тормозов механизмов подъема грузов и изменения вылета стрелы. 2.2.4. Просмотреть крановый журнал и принять немедленно меры к устранению недостатков, записанных в крановом журнале сменщиком или лицом, контролирующим работу крана. 2.2.5. Перед включением рубильника на пункте подключения крана к электросети, машинист должен убрать с рельсов противоугонные упоры и уложить их на рамы тележек. 2.3. Обязанности машиниста во время работы крана. 2.3.1. Управление краном машинист должен производить в строгом соответствии с инструкцией по управлению краном. 2.3.2. Машинист имеет право совмещать любые две операции крана, кроме операции изменения вылета стрелы и подъема (опускания) груза. При работе на криволинейных путях запрещается совмещать операции. 2.3.3. Соблюдать чистоту и порядок, как в кабине, так и на платформе поворотной, площадке платформы поворотной, раме ходовой. 2.3.4. Не допускать раскачивания груза. 2.3.5. Строго следить за наматыванием стального каната на барабан, не допуская его перехлестывания. 2.3.6. При скручивании стального каната производить работу по раскручиванию по правилам, обеспечивающим сохранность каната и безопасность лиц, находящихся вблизи опускаемого груза. 2.3.7. Немедленно прекращать работу, если на кране будет обнаружена какая-либо неисправность, в результате которой может последовать поломка или авария крана. 2.3.8. Если кран находится в зоне расположения аэродромов, строго следить за тем, чтобы на оголовке стойки и стрелы в вечернее время горела красная сигнальная лампа. 2.3.9. При увеличений силы ветра свыше допустимой (см. техническое описание) и при грозе машинист обязан выполнить требования п. 2.5.1-2.5.8. 2.3.10. Соблюдать правила подъема на высоту. При подъеме на кран обе руки машиниста должны быть свободны. Необходимый инструмент должен находиться в сумке, висящей на плече. 2.4. Машинисту крана запрещается: 2.4.1. Касаться токоведущих частей, находящихся под напряжением. 2.4.2. Вскрывать контроллеры и другую аппаратуру. 2.4.3. Работать на кране, если напряжение от -5% до +10 % отличается от номинального. 2.4.4. Поднимать раствор в доверху заполненном бункере. Уровень раствора должен быть ниже верхней обвязки бункера не менее чем на 10 см. 2.4.5. Подавать груз на выносные площадки, если габариты этого груза больше выносной площадки. 2.4.6. Оставлять кабину крана, не поставив контроллеры в нулевое положение и не выключив аварийный выключатель. 2.4.7. Работать в болезненном состоянии. 2.4.8. Производить какую-либо работу, если машинист в ней недостаточно осведомлен. 2.4.9. Выемка защемленных бетонных изделий из металлической опалубки (отрыв изделия от стенок И днища опалубки). 2.4.10. Перемещение крана с грузом по криволинейным участкам пути следует производить только в крайне необходимых случаях, т.к. при этом ресурс работы ходовых тележек уменьшается до 50 %. 2.5. Обязанности машиниста после прекращения работы крана. По окончании работы машинист обязан: 2.5.1. Снять такелажные приспособления и поднять крюк в верхнее положение. 2.5.2. Поставить кран в предназначенном для стоянки месте. 2.5.3. Опустить стрелу на максимальный вылет вдоль пути. 2.5.4. Поставить рукоятки всех командоконтроллеров в нулевое положение и выключить аварийный выключатель. Тормоза механизма поворота должны быть открыты и не препятствовать свободному развороту крана по ветру. 2.5.5. 3акрыть окна в кабине, закрыть дверь кабины на замок и закрыть дверь площадки платформы поворотной. 2.5.6. Выключить рубильник ящика ввода. 2.5.7. Установить противоугонные упоры колес ходовых тележек. При этом проверить, чтобы щёки полуавтоматических захватов не попали на рельсовые накладки. 2.5.8. Выключить рубильник на пункте подключения крана в электросети. 2.5.9. При работе крана в несколько смен, машинист, сдающий смену, должен сообщить своему сменщику обо всех неполадках работы крана и сделать в журнале соответствующую запись. Если сменщик не явился, машинист может оставить кран лишь с разрешения своей администрации. Машинист крана несет ответственность за нарушение указаний, изложенных в настоящей инструкции и "Инструкции по безопасному ведению работ для машинистов (крановщиков) башенных кранов". 3. Подготовка к работе: В подготовку крана к работе входит: - устройство подкрановых путей; - регулировка и настройка крана после его монтажа; - испытание крана по Правилам "Госгортехнадзора". 3.1. Устройство подкрановых путей. Кран CK-386I передвигается по рельсовым путям с колеёй 4,5 м. Длина пути и их конфигурация в плане определяется "Проектом организации работ" (П0Р) соответствующего склада или полигона. Устройство земляного полотна, балластной призмы и верхнего строения пути подробно изложено и должно производиться в соответствии с указаниями СНиПЗ.08.01-85 "Механизация строительного производства". Рельсовые пути башенных кранов, со следующим дополнением, вызванным средним режимом работы крана. Для балластной призмы использовать щебенку. Допуски на укладку рельсов подкранового пути и максимально допустимые отклонения во время эксплуатации приведены в СНиП 3.08.01-85. При необходимости использования крана в сложных или стесненных условиях предусмотрена его работа на криволинейных путях с закруглениями, радиус внутреннего рельса при этом должен быть 7 м. Схема укладки закругленного участка пути показана на рис. 39. Укладка шпал при этом должна производиться с шагом 500 мм как по оси внутреннего, так и наружного рельсов. Для закругленного участка пути (между внутренними границами двух переходных участков с колеёй 4 260 мм) шпалы укладываются также с шагом 500 мм, но только по внутреннему рельсу, чтобы выдержать тот же шаг между шпалами по внешнему рельсу, между двух длинных шпал укладывают одну полушпалу. 4.Порядок работы. 4.1.Включение. После осмотра крана и заполнения журнала подключить кран к источнику питания. В кабине включить аварийный выключатель BI, выключатель релейного блока ОНК-М, а также приборы, обеспечивающие нормальные условия работы (обогрев кабины, освещение и т.д.). Автоматические выключатели ВА1,ВА2,ВА3 должны быть включены постоянНО. Пакетный переключатель ПП в шкафу управления переключается в положение, соответствующее режиму: "Р" - работа или "П" - проверка, а переключатель УП - в положение, соответствующее способу управления: Рис. 39 Схема укладки закруглённого участка кранового пути а) схема закруглённого пути; б) разбивка закруглённого пути на участки; в) разбивка колеи переходного участка "К"- кабина, "М"- монтажный (с дистанционного пульта). Проверить работоспособность анемометрами ограничителя грузоподъемности и показание вольтметра. После проверки положения всех рукояток командоконтроллеров (они должны быть в нулевом положении) нажимается кнопка включения линейного контактора КнЛ1. Если линейный контактор КЛ включился, то можно приступить к управлению краном. Если линейный контактор не включился, а вольтметр показывает наличие напряжения, необходимо проверить положения вышеуказанных выключателей и, убедившись в их правильном положении, вызвать дежурных электриков. При понижении наружной температуры ниже 10°С включить обогрев шкафа. 4.2. Управление. 4.2.1. Перемещение груза. На первой позиции подъема обеспечивается плавное натяжение каната и стропов. После натяжения стропов рукоятка переводится во вторую позицию. На второй позиции производится подъём груза на небольшую высоту (3/4 м). Если поднимаем груз на высоту более 4 м, то через 1,5-2 сек. рукоятка переводится на третью позицию, которая является основной, рабочей. Уменьшение высоты подъема груза на небольшую величину (до 1 м) и для плавной посадки груза применяется 1-я позиция командоконтроллера. При уменьшении высоты подъёма до 4 м через 0,8 - 1 сек. командоконтроллер переключается на 2-ю позицию. При изменении высоты подъёма, более чем на 4 м, через 0,8-1 сек. переключить на 3-ю позицию, которая является основной, рабочей. Если по каким-либо причинам при работе грузовой лебедки не срабатывает тормоз, то избежать самопроизвольного падения груза можно только переключив электродвигатели в сторону опускания. 4.2.2. Передвижение крана. На первой позиции рукоятки командоконтроллера возможно перемещение крана до 1 м. При передвижении крана на большие расстояния необходимо через 1,5-2 сек. перевести рукоятку на вторую позицию. Переключение рукоятки командоконтроллера с позиций прямого хода на обратный без выдержки рукоятки в нулевой позиции до полной остановки, крана категорически запрещается. 4.2.3. Поворот платформы. Включение механизма поворота, когда на кране нет груза, производится переводом рукоятки командоконтроллера в 3-ю позицию с выдержкой по 1,2-1,5 сек. в 1-й и 2-й позициях. Если на крюке подвешен груз, рукоятка переводится в 1-ю позицию, после поворота стрелы на угол 4-5 переводится в нулевую позицию. Когда груз начнёт движение вслед за стрелой, рукоятка переводится на 1-ю, 2-ю и 3-ю позиции с выдержкой по 1,2-1,5 сек. на первых двух. Для остановки поворота платформы следует перевести рукоятку в первую позицию и, после уменьшения скорости вращения, в нулевую. Схемой предусмотрено использование режимов свободного выбега и быстрого торможения. При переводе рукоятки в нулевую позицию электродвигатель отключается, а тормозной шкив остается расторможенным (режим свободного выбега). Для быстрого торможения необходимо нажать на педаль ножного выключателя ВН. Следует помнить , что ножной выключатель на ходовых позициях командоконтроллера заблокирован и торможение шкива при нажатии на педаль не происходит. 4.2.4. Управление стрелой. При управлении стрелой используется только первая позиция рукоятки командоконтроллера. Переключение двигателя на реверс необходимо производить с задержкой 0,8-1 сек. на нулевой позиции. 4.3. Обкатка крана. В начальный период эксплуатации крана производится его обкатка в течение 120 часов. Обкатка необходима для полной приработки всех его механизмов, обтяжки тросов и всех деталей крепления механизмов в металлоконструкции крана. В период обкатки необходимо особенно внимательно следить за состоянием всех механизмов, пуско-регулирущей аппаратуры и приборов безопасности, тщательно проверять, надежность затяжки болтовых креплений и креплений канатов. Следить за уровнем смазки в редукторах и наличие ее во всех трущихся парах, а так же проверять просадку подкрановых путей. В период обкатки не следует поднимать предельные грузы и работать с максимальными скоростями механизмов. Обо всех обнаруженных недостатках и принятых мерах крановщик обязан немедленно докладывать механику. После окончания обкатки проверьте приработку зубчатых колес и состояние масляных ванн. В случае загрязнения смазки замените, предварительно промыв ванны. 5. Характерные неисправности и методы их устранения. Таблица 1 Наименование Вероятная причина Метод устранения Примечание неисправности 1 2 3 4 Редукторы и открытые зубчатые передачи. Периодический стук в редукторе Забоины на зубьях одной из шестерен или червячном валу Износ или поломка подшипника Повышенный равноНизкий уровень мерный шум и нагрев масла в редукторе подшипников Наличие в масле грязи или механических примесей. Запилить забоины или заменить шестерни (валы) Заменить подшип ник. Долить масло до верхней отметки. Если шум не прекРащается произвести разборку и установить неисправность. Промыть редукторы и заполнить чистым Маслом. Износ шестерни ре- Заменить изношендукторов, червяч- ные детали. ного колеса или червяка. Нагрев подшипников Износ подшипников. Заменить подшипники, отрегулировать осевой люфт червяка Недостаток смазки Долить масло до необходимого уровня