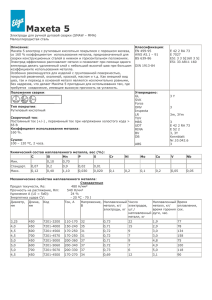

Контрольная работа №1 Вариант №04 Вопрос №4 Объясните, почему нельзя применять кислородную резку для цветных металлов и высоколегированных сплавов? Ответ. Нельзя разрезать обычным кислородным способом Ni, Сu, Аl, Mg, Сr и Zn. В технике за редким исключением применяют не чистые металлы, а их сплавы, причем наиболее широко используют сплавы железа и углерода — сталь и чугун. Для придания стали высоких прочностных характеристик, пластичности, коррозионной стойкости в различных средах, жаропрочности и других свойств в ее состав вводят различные легирующие элементы — Mn, Si, Сr, Ni, Ti, Аl и др. Наличие примесей влияет на возможность обработки стали кислородной резкой, поскольку в слое жидкого расплава, выдуваемого из реза кислородной струей, образуются тугоплавкие оксиды. Они уменьшают жидкотекучесть расплава и препятствуют интенсивному теплообмену между расплавом и кислородом режущей струи. Элементы, расположенные в ряду химической активности по отношению к кислороду за железом, снижают активность окисления расплава. При окислении расплава, перемещаемого струей кислорода вдоль лобовой поверхности реза, их содержание в расплаве увеличивается, что приводит к торможению процесса окисления стали. Остановимся более подробно на влиянии легирующих примесей на процесс кислородной резки стали. Увеличение содержания углерода в стали, с одной стороны, приводит к повышению температуры ее воспламенения в струе кислорода, а с другой — к снижению температуры плавления. При содержании углерода не более 1 % практически все стали (низкоуглеродистые, конструкционные, в том числе инструментальные) обрабатывают кислородной резкой без затруднений. Кроме того, повышение содержания углерода в стали снижает ее вязкость. Именно этим обстоятельством можно объяснить более низкие скорости резки армко-железа, содержащего сотые доли процента углерода. Увеличение содержания углерода в стали (более 1 %) вызывает повышение температуры ее воспламенения и снижение температуры ее плавления (рис. 14.2), что приводит к нарушению одного из условий осуществимости кислородной резки (см. выше). В связи с этим чугуны не могут подвергаться обычной кислородной резке. Марганец и медь в количествах, обычно встречающихся в сталях, практически не влияют на технологические параметры кислородной резки. Этим способом можно разрезать стали, содержащие до 18 % марганца. Кремний, хром, алюминий и никель при увеличении их содержания в стали ухудшают процесс резки. В низколегированных сталях кремний обычно содержится в небольшом количестве (до 2 %), что почти не сказывается на скорости резки. При содержании в сталях до 2 % хрома их также разрезают с использованием режимов, принятых для низкоуглеродистых сталей. Увеличение содержания хрома до 6 % приводит к снижению скорости резки. При еще более высоком содержании хрома из-за образования тугоплавких оксидов хромистые стали не могут быть обработаны обычной кислородной резкой. В этом случае в разрез вводят специальные флюсующие материалы. Стали с высоким содержанием никеля (до 30 %) можно разрезать кислородным способом, если содержание углерода в них не превышает 0,35 %, иначе резка затрудняется и требуется предварительный подогрев. Кислородная резка стали, содержащей до 10 % вольфрама, осуществляется без затруднении. При более высоком содержании вольфрама в разрезе образуется большое количество вязких тугоплавких оксидов вольфрама, препятствующих удалению расплава из реза. В этом случае необходимо применять специальные способы кислородной резки. Следует отметить, что приведенные данные по влиянию легирующих примесей на способность стали подвергаться кислородной резке относятся лишь к отдельным компонентам. В стали, как правило, имеется несколько составляющих, которые при окислении могут образовывать в разрезе шлаки сложного химического состава, существенно влияющие на возможность кислородной резки стали. По типу образующихся разрезов различают разделительную кислородную резку, при проведении которой металл окисляется струей кислорода на всю толщину, после чего одна часть металла отделяется от другой, и поверхностную, позволяющую удалять слои металла с поверхности изделия. Низкоуглеродистые, конструкционные и низколегированные стали подвергают обычной кислородной резке, тогда как заготовки из высоколегированных сталей, чугуна и цветных сплавов — кислородно-флюсовой. Существуют особые способы кислородной резки — подводная, выполняемая, как правило, при ремонтных работах под водой, копьевая и электрокислородная. В настоящее время кислородная резка наряду с дуговой сваркой является одним из основных технологических процессов в заготовительном производстве и находит широкое применение в металлургии, металлообрабатывающих отраслях промышленности и строительстве. Задача № 24 Тема: Ручная дуговая сварка покрытыми электродами. Задание: Заварить стыковой шов А втулки. Материал детали сталь 45. Требование к покрытию после сварки 𝜎в = 560 МПа. Задание: 1. Выполнить эскиз заданной детали, указав размеры. Утолщенной линией отметить места сварки или наплавки. Начертить эскиз разделки и указать размеры сварного шва. 2. Определить свариваемость материала заданной детали, назначить операции по предупреждению возможности образования холодных и горячих трещин. 3. Выбрать и обосновать сварочно-наплавочные материалы (марку электрода или проволоки, диаметр, типы обмазки, флюса и др.) 4. Разработать технологический процесс сварки или наплавки: - назначить операции подготовки к сварочно-наплавочным работам; - выбрать и обосновать род тока и полярность; - рассчитать (в отдельных случаях принять) силу сварочного тока и напряжений; - определить ориентировочно длину дуги; - рассчитать скорость сварки и при необходимости скорость подачи электродной проволоки. 5. Определить время горения дуги и время сварки. 6. Определить расход сварочно-наплавочных материалов и электроэнергии. 7. Выбрать и обосновать метод контроля качества сварки. 8. Выбрать и обосновать сварочное оборудование, тип источника питания и его внешнюю характеристику, технологическую оснастку. 9. Отразить основные вопросы охраны труда и техники безопасности при реализации разработанной технологии сварки (наплавки). Решение: Эскиз детали показан на рисунке 1. Разделка кромок не требуется т.к. шов угловой с толщиной стенки 10 мм. Рис.1. Эскиз детали. 2. Материал детали сталь 45 - Сталь конструкционная углеродистая качественная Химический состав стали: C,% 0,42-0,5 Si,% 0,17-0,37 Mn,% 0,5-0,8 Ni,% 0,3< S,% 0,04< P,% 0,035< Cr,% 0,25< Cu,% 0,3< As,% 0,08< Определяем эквивалент углерода по формуле: CЭ С Ni Cu Mn V Mo P 0 0 0,65 0 0 0 0,45 0,56 15 14 6 5 4 2 15 14 6 5 4 2 Эквивалент углерода составляет Сэ > 45, требуется создание термического цикла сварки, устраняющего образование закалочных структур (предварительный сопутствующий подогревы, сварка короткими участками, термическая обработка сварочного соединения непосредственно после сварки и т.д.). Необходимо применение мер по снижению содержания водорода в металле сварного соединения (тщательная подготовка поверхностей кромок, использование флюсов электродных покрытий с низким содержанием водорода и его соединений и др.). Желательно использование технологических приемов, снижающих остаточные напряжения (сварка каскадом, применение приспособлений, создающих напряжения сжатия и т.д.). Температура предварительного подогрева свариваемого изделия рассчитывается по формуле T Cоб 0,25 10 3 Cоб - общий эквивалент по углероду. Определяется по формуле: Cоб CЭ (1 0,005 S ) S - толщина металла (10 мм, см. схему 1). Cоб CЭ (1 0,005 S ) 0,56 (1 0,005 10) 0,588 Температура предварительного подогрева составляет: T Cоб 0,25 0,56 0,25 10 3 557 0 C Чувствительность к образованию горячих трещин HCS можно определить по формуле: Si Ni 0 0 C S P 0,56 0 0 25 100 25 100 HCS 10 3 10 3 0 3 Mn Cr Mo V 3 0,4 0 0 0 HCS <4, следовательно горячие трещины в наплавленном слое не образуются. Показателем, указывающим на охрупчивание стали из-за структурных превращений, является твердость зоны термического влияния. Для углеродистых и низколегированных сталей твердость зоны термического влияния должна быть не выше HV 350. Возможная максимальная твердость определяется расчетным путем: HVmax 90 1050 C 47 Si 75 Mn 30 Ni 31 Cr 90 1050 0,45 47 0 75 0 30 0 31 0 342 Необходимо выполнить следующие подготовительные операции: - зачистка места металлическими щетками; - удаление загрязнений, ржавчины, остатков масел. 3. По условию задачи требование к покрытию после наплавки 𝜎в = 560 МПа. Выбираем электрод УОНИИ 13/55 диаметром 5 мм (данный диаметр электрода соответствует толщине листа 15…25 мм). Сварочные электроды «УОНИ-13/55» с основным покрытием широко применяются для сварки ответственных конструкций. Свариваемые изделия должны быть изготовлены из низколегированных и углеродистых сталей, которые эксплуатируются при знакопеременных нагрузках и отрицательных температурах. Химический состав в % материала УОНИИ 13/55 C Si Mn S P >0.07 > 0.5 >1,35 >0.025 >0.025 Сварка производится электродом УОНИИ 13/55 диаметром 5 мм прочность поверхности 𝜎в = 560 МПа. 4. Необходимо выполнить следующие подготовительные операции: - зачистка места под сварку металлическими щетками (поверхность А рис. 1); - удаление загрязнений, ржавчины, остатков масел (поверхность А рис. 1). - предварительный подогрев поверхности под наплавку до температуры 557 0 C . - подготовить деталь к приварке (очистить от ржавчины, масла и т.д.); Род тока и полярность: Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40-50% больше, чем при сварке постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. Поэтому обратная полярность применяется при сварке тонкого металла с целью исключения прожога и при сварке высоколегированных сталей с целью исключения их перегрева. При сварке переменным током глубина провара на 15—20% меньше, чем при сварке постоянным током обратной полярности. Исходя из выше сказанного, выбираем постоянный ток обратной полярности Расчет сварного тока, А, производится по формуле [1, c.12]: I св К d э d э – диаметр электрода, мм K– коэффициент, равный 42,5 А/мм I св К d э 42,5 5 212 ,5 А Для большинства марок электродов, используемых при сварке углеродистых легированных конструкционных сталей, напряжение дуги 𝑈д = 22 … 28 В [1, c.13]. Скорость сварки, м/ч, определяется по формуле [1, c.20]: Vсв н I св 100 Fшв н – коэффициент наплавки, г/Ач для УОНИИ 13/55 н 9 ; Fшв – площадь поперечного сечения шва, см2; – плотность металла сварочной проволоки, г/см3 (108 88) 5 мм 2 0,05 см 2 2 н р (1 ) Fшв 0,5 k 2 0,5 Vсв н I св 100 Fшв 9 212 ,5 м 49 100 0,05 7,8 ч 5. Масса наплавленного металла, г, определяется по формуле: Gн Fшв l l – длина шва, см (длинна шва 60 мм см. рис.1) – плотность наплавленного металла (для стали =7,8 г/см3) Масса наплавленного металла составляет: 3 Gн Fшв l 0,05 6 7,8 18,72 г Время горения дуги, ч, определяется по формуле: t0 Gн I св н 18,72 0,0098 ч 212 ,5 9 Полное время наплавки, ч, определяется по формуле: T t0 KП K П – коэффициент использования сварочного поста, K П =0,5 Полное время сварки составляет: T t0 0,0098 0,02 ч KП 0,5 Расход электродов, кг, для ручной дуговой сварки определяется по формуле 𝐺м = 𝐺н ∙ 𝐾э 𝐾э – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла 𝐾э = 1,7 для УОНИИ 13/55. 𝐺м = 𝐺н ∙ 𝐾э = 18,72 ∙ 1,7 = 31,8 г = 0,0318 кг 6. Расчет расхода наплавочных материалов приведен в пункте выше. Расход электроэнергии, кВт ч , определяется по формуле: А U Д I св 1000 t 0 W0 (T t 0 ) – кпд источника питания (для источников постоянного тока =0,65); W0 – мощность холостого хода источника питания, кВт (для источников постоянного тока W0 =2,5) А U Д I св 1000 t0 W0 (T t0 ) 25 212 ,5 0,0098 2,5 (0,02 0,0098 ) 0,106 кВт ч 0,65 1000 7. Для контроля наплавочной поверхности будут применены следующие методы: - Внешний осмотр и измерения. Внешний осмотр производят невооруженным глазом, а в сомнительных местах – с помощью лупы четырехсемикратного увеличения. При контроле используется нормальный и специальный мерительный инструмент (шаблоны, линейки и др.). Обнаруженные недопустимые дефекты должны быть исправлены до проведения последующего контроля другими методами. - Цветная дефектоскопия. При цветной дефектоскопии на отполированную поверхность наносят вначале специальный окрашивающий раствор, который проникает в дефекты. После выдержки окрашивающий раствор смывают с поверхности. Далее после просушки на эту же поверхность наносят тонкий слой мелового покрытия. Данный метод позволяет выявить дефекты поверхности наплавки, которые не выявлены с помощью визуально измерительного метода. - Радиографический контроль. При радиографическом контроле используются рентгеновские или гамма-установки, излучающие соответственно рентгеновские и гамма-лучи, способные приникать через толщу металла и действовать на рентгеновскую пленку, приложенную с обратной стороны шва. В местах расположения дефектов степень засвечивания пленки больше, а после обработки на пленке видны потемнения, соответствующие по форме дефектами. Данный метод позволит выявить дефекты по толщине наплавленного слоя. 8. При ручной сварке, как правило, имеют место значительные колебания длины дуги, а соответственно и напряжения на дуге, но режим сварки при этом должен быть стабильным. Значит в этом случае, чем круче характеристика источника питания, тем более устойчива дуга, т.е. тем меньше изменение тока при изменении длины дуги. Выбираем выпрямитель с жесткой характеристикой ВДГ-302. Трансформатор ТД-300. 9. Требование к технике безопасности: Перед началом работы необходимо проверить, выполнены ли следующие условия безопасной работы: -все металлические конструктивные части сварочного оборудования, могущие оказаться под напряжением, должны быть заземлены; -на передвижных сварочных агрегатах или трансформаторах один конец заземляющего провода должен быть -надежно присоединен к сварочному оборудованию, другой— к заземляющему устройству, имеющемуся в данном помещении, а при отсутствии его — к специально забитой в землю трубе, лому и т. п. Представитель администрации, руководящий работой, должен организовать проверку качества выполненного заземления сварочной установки; -изоляция проводов, идущих по металлическим конструкциям и металлическим предметам, должна быть особенно надежной; -прокладка электропроводов в непосредственной близости от газосварочных шлангов и газопроводов, а также в общих траншеях с ними запрещается; -провод должен быть надежно присоединен к электрододержателю либо при помощи механического зажима либо сваркой, а осциллятор должен быть огражден кожухом со всех сторон и иметь блокировку, выключающую напряжение при открывании крышки осциллятора; -при необходимости установки осциллятора на металлические конструкции между ними прокладывают деревянные подкладки. При обнаружении каких-либо неисправностей в электрической части установки надо немедленно вызывать электромонтера (электрика). Перед началом работы необходимо надеть установленную для работы защитную спецодежду и спецобувь, убедившись предварительно в их исправности; осмотреть состояние изоляции электропроводки; проверить, имеется ли хороший контакт заземляющего провода со свариваемым изделием, а также все контакты и зажимы сварочной установки и, если они загрязнены и неплотны, зачистить, закрепить их, предварительно отключив электропитание машины; убедиться в исправности щитка маски, целостности цветных стекол светофильтра, плотности (светонепроницаемости) самого щитка маски; зачистить стальной щеткой место сварки до металлического блеска. Если работа производится вне кабины, место работы должно быть ограждено щитами для защиты других сварщиков и находящихся вблизи рабочих от света дуги. При производстве сварочных работ на высоте с лесов или подмостей необходимо покрывать деревянный настил лесов или подмостей железным или асбестовым листом для предотвращения загорания и падения вниз частиц расплавленного металла. Список использованной литературы 1. Бабенко Э.Г. Технологические процессы сварки, наплавки, обработки сплавов резанием и давлением: учеб. пособие/ Э.Г. Бабенко. – Хабаровск: Изд-во ДВГУПС, 2011. – 105 с.: ил. 2. ГОСТ 2246 – 70: Проволока стальная сварочная.