Белорусский национальный технический университет

Факультет информационных технологий и робототехники

Кафедра «Робототехнические системы»

КУРСОВАЯ РАБОТА

по дисциплине «Технические средства автоматизации»

Тема: «Применение промышленных роботов в автоматизации»

Исполнитель:

студенты группы 10703117

Пилипчук И.В.

Селивончик С.В.

Руководитель:

ст. пр. кафедры РТС

Матрунчик Ю.Н.

Минск 2021

Оглавление

Введение ................................................................................................................... 3

1 Транспортные роботы и устройства повышенной проходимости .................. 5

2 Технологичекое программирование сортировчного РТС .............................. 13

2.1 Постановка задачи ........................................................................................ 13

2.2 Моделирование сортировочной системы .................................................. 13

2.3 Описание ПР (Sorted machine v1.0). Система программирования

Arduino. Схема макета модели. ......................................................................... 14

2.4. Разработка функциональной схемы РТС .................................................. 17

2.5 Выбор технических средств ........................................................................ 18

Датчик цвета TCS3200 .................................................................................... 19

Контроллер Arduino UNO R3 ......................................................................... 23

Сервопривод SG-90 ........................................................................................ 26

2.6 Алгоритм управления .................................................................................. 28

2.7 Программное обеспечение системы управления ...................................... 30

ЗАКЛЮЧЕНИЕ ..................................................................................................... 34

СПИСОК ИСПОЛЬЗОВАННой литературы ..................................................... 35

2

ВВЕДЕНИЕ

Автоматизация

производственных

процессов

с

использованием

роботов предъявляет вполне определенные и довольно жесткие требования к

организации и культуре производства. Все движения рабочих органов

оборудования и операции манипулирования заготовками, изделиями и

инструментом должны быть четко увязаны между собой во времени и в

пространстве

единой

программой,

действующей

в

пределах

автоматизированного цеха, участка или даже небольшого технологического

комплекса.

Составлению

такой

программы

предшествует

анализ

действующего производства и требований к его модернизации, основанный

на исследовании кинематики и динамики движения предметов обработки по

технологическим операциям.

Автоматизация работы даже отдельного участка цеха требует, в свою

очередь, автоматизации всех операций по перемещению заготовок и изделий.

Возникает

необходимость

транспортеров,

в

поворотных

применении

и

специальных

координатных

столов,

шаговых

магазинных

накопителей, ориентирующих приспособлений и различных датчиков

внешней

(по

отношению

к

роботу)

информационной

системы

функционирования техно­логического комплекса. Все эти устройства,

разрабатываемые

обычно

по

отдельным

(не

типовым)

проектам

применительно к конкретному виду продукции и определенному типу

робота, предназначены для того, чтобы, с одной стороны, максимально

упростить

структуру

автоматизированного

участка,

избавив

его

от

чрезмерного насыщения роботами и необходимости использовать наиболее

сложные конструкции манипуляторов, а с другой — расширить технические

возможности роботов первого поколения, которые еще не могут работать с

неупорядоченно

расположенными

и

произвольно

ориентированными

объектами.

3

Наиболее распространенная в настоящее время форма автоматизации

производства — это организация отдельных независимых комплексов,

состоящих чаще всего из одной машины (реже из двух — четырех), и одного

робота. В условиях массового производства однотипных изделий находят

применение специализированные манипуляторы, которые разрабатывают по

отдельным

проектам

с

конструктивной

привязкой

к

конкретному

технологическому оборудованию. Иногда такие манипуляторы используют

приводы обслуживаемого оборудования (например, литьевых машин и

прессов) для выполнения некоторых движений их руки.

4

1 ТРАНСПОРТНЫЕ РОБОТЫ И УСТРОЙСТВА

ПОВЫШЕННОЙ ПРОХОДИМОСТИ

Транспортные ПР разделяют на напольные и подвесные. По способу

перемещения грузов различаются ПР:

Оснащенные манипулятором или специальным захватным устройством, с

помощью

которых

переносится

груз;

буксирующие

необходимое

количество неприводных транспортных средств, которые, в свою

очередь, также могут быть оснащены манипуляторами или захватными

устройствами;

перемещающие грузы без их захватывания (например, грузонесущие

платформы).

По функциональным возможностям транспортные ПР подразделяют на

роботы, обеспечивающие только перемещение грузов, и на роботы,

выполняющие, помимо этого, некоторые производственные операции

(обслуживание технологического оборудования, определение размеров и

массы детали и т. п.).

По способу управления транспортные ПР разделяют на четыре группы:

с ручным управлением; в этом случае целеуказание и выбор параметров

движения

осуществляются

водителем,

а

система

управления

транспортным ПР обеспечивает реализацию и поддержание заданных

параметров;

С автономной системой управления, реализующей весь комплекс

операций автоматического управления транспортным ПР, в том числе целеуказание и выбор параметров движения; с внешним управлением,

при котором все параметры движения (скорость, путь, остановка и т. п.)

задаются сигналами, приходящими на устройство управления ПР извне;

5

передача сигналов осуществляется контактным или бесконтактным

способом;

устройство

управления,

размещенное

на

ПР,

расшифровывает

приходящие сигналы и вырабатывает управляющие воздействия и

команды на отдельные исполнительные механизмы;

с комбинированной системой управления, обеспечивающей возможность

реализации

параметров

движения

разными

способами

задания

программы. По приспособляемости к внешним условиям транспортные

ПР разделяют на жесткопрограммируемые и адаптивные, которые

оснащаются развитой информационной системой, обеспечивающей

приспособление к изменяющимся условиям работы, безопасность и

безаварийность.

Подвесные транспортные робототехнические системы применяют для

внутрицехового, межпозиционного и межстаночного транспортирования.

Монорельсовые

конвейерные

системы отличаются

высокой

универсальностью. Они свободно размещаются над оборудованием,

занимая минимальные производственные площади. Их недостатком

является

необходимость

применения

дополнительных

подъемно-

опускающих устройств между уровнями транспортирования и рабочими

позициями в цехе, а также средств установки-снятия и ориентации

перемещаемых деталей (грузов). Второй недостаток - постоянство трассы

перемещения

грузов,

обусловленное

однажды

смонтированными

направляющими (монорельсом). Эти системы могут быть трех типов: с

приводными

грузонесущими

каретками;

с

приводными

каретками,

буксирующими группы транспортных неприводных грузонесущих тележек;

комбинированные системы.

6

Рисунок 1 - Схема монорельсовой подвесной конвейерной системы типа

AZT

Схема монорельсовой конвейерной системы типа AZT (ЧССР) показана

на рис. 1. По монорельсовому пути 1, составленному из прямолинейных и

криволинейных секций, перемещаются приводные грузонесущие или

буксирующие каретки 2, оснащенные крюками, захватными устройствами

или держателями палет (спутников). Переход кареток с одного пути на

другой осуществляется с помощью автоматически управляемых стрелок 3 и

поворотных кругов 4. Съем и установка грузов осуществляется с помощью

подъемно-опускающих станций 5. При этом секция монорельса вместе с

кареткой опускается по направляющим подъемно-опускающей станции 5 до

приемного стола, где происходит съем или установка груза, и по команде

вновь поднимается до уровня монорельса. Число подъемно-опускающих

станций устанавливается по требованию потребителя. Каретки могут

7

останавливаться в любой точке монорельсового пути, где съем-установка

груза может осуществляться с помощью роботов или средств механизации.

Привод кареток, стрелочных переводов, поворотных кругов и подъемноопускающих станций электромеханический. Распределение электроэнергии

и управляющих сигналов обеспечивается полуоткрытым контактным

проводом, закрепленным на специальных держателях, установленных на

боковом

профиле

программирование

стрелками,

монорельса.

остановок,

Управление

управление

подъемно-опускающими

движением

кареток,

поворотными

кругами,

станциями

осуществляется

от

центральной ЭВМ. Каретки оснащаются набором сменных токосъемных

щеток.

Конструктивно

технологический

фланец,

каждая

служащий

каретка

имеет

универсальный

для

крепления

грузонесущего

устройства.

Подвесные транспортные роботы тельферного типа позволяют исключить

необходимость

применения

вспомогательных

подъемно-опускающих

устройств. Они строятся на базе тельферных тележек, перемещающихся по

подвесному монорельсу и снабженных специальным подъемным механизмом

(рукой) с захватным устройством. Такие ПР позволяют автоматически

захватывать тару (палеты и спутники) с деталями или отдельное изделие с

рабочих позиций, находящихся под трассой тележки, транспортировать их и

устанавливать на другие позиции (в том числе на станки) по командам,

получаемым от специальной системы адресования.

8

Рисунок 2 - Транспортный промышленный робот ТРТ-250-1

Промышленный

робот

ТРТ-250-1

(СССР)

грузоподъемностью 250

кг показан на рис. 41. Он имеет две степени подвижности и предназначен для

внутрицехового

транспортирования

телескопические

направляющие

захватными

устройствами,

контейнеров

манипулятора

защищенными

с

с

грузом.

Две

автоматическими

предохранительной

сеткой,

закреплены на тельферной тележке, перемещающейся со скоростью

до 0,5 м/с по

системе

монорельсов,

проложенных

в

соответствии

с

транспортными трассами под потолком цеха. Ход вверх-вниз направляющих

с захватным устройством 3,2 м со скоростью до 0,28 м/с. Привод робота

электромеханический, он выполнен на базе асинхронного электродвигателя и

имеет электромагнитный тормоз. Манипулятор управляется устройством

ЦПУ, обеспечивающим по программе с преднабором автоматическое

выполнение заданных операций, выбор кратчайшего пути перемещений по

трассе, остановку в заданных позициях погрузки-выгрузки и взаимную

блокировку при работе нескольких ПР. В конструкции использован

разомкнутый привод со ступенчатым регулированием скорости, поэтому

выход робота в заданные позиции осуществляется по нескольким командам

на торможение, последовательно подаваемым от расположенных по трассе

9

специальных релейных устройств. Позиционирование осуществляется с

помощью двух бесконтактных индукционных датчиков, один из которых

формирует команду на отключение двигателя, а другой - на включение

тормоза

в

точке

позиционирования.

Погрешность позиционирования

составляет ±10 мм. Подача электроэнергии происходит через токоприемник

(троллей).

Транспортные подвесные роботы мостового типа используют для

автоматизации транспортных и складских работ, а также для установкиснятия деталей, инструмента и оснастки при обслуживании основного

технологического оборудования.

Наземные транспортные роботы находят широкое применение в

различных отраслях народного хозяйства. Они легко приспосабливаются к

конкретным

условиям

производства.

С

увеличением

расстояния

транспортирования и сложности маршрута практически не требуются

дополнительные материальные затраты. С применением наземных

транспортных ПР производственные площади остаются свободными .от

постоянных препятствий, создаваемых традиционными транспортными

средствами: опор, колонн, напольных конвейеров, подъемно-опускающих

устройств и т. п.

Наземные

транспортные

ПР

в основном

отличаются

по

типу

используемого движителя, который может быть колесным, гусеничным

или комбинированным.

Гусеничные

транспортные

роботы применяются

для

научных

исследований в условиях труднопроходимой местности и горных

разработок, а также для выполнения производственных операций

(например, горнопроходческие робототехнические комплексы).

10

Колесные транспортные роботы находят широкое применение на

промышленных предприятиях. Условно эти ПР можно разделить на

следующие типы:

Автоматические

тягачи

(AT),

обеспечивающие

транспортирование

подцепляемых к ним грузонесущих тележек;

транспортные тележки (ТТ), обеспечивающие помимо буксирования

автономную перевозку грузов;

манипуляционные тележки (МТ), обеспечивающие помимо буксирования

и автономной перевозки грузов, еще и выполнение ряда технологических

операций, таких, как взятие груза, его штабелирование, ориентирование,

сортировка, установка-снятие при обслуживании обрабатывающего

оборудования и т. п. Для этого они оснащаются соответствующими

механизмами: подъемниками" манипуляторами и различными типами

погрузчиков.

Рисунок 3- Схема индукционного метода управления колесными

транспортными промышленными роботами

Принцип управления большинством известных конструкций колесных

транспортных ПР показан на рис. 42. По кабелю 5, заделанному в

напольное покрытие, подается переменный ток. Вокруг проводника

11

создается магнитное поле, на интенсивность которого реагируют датчики

1,

установленные

на

транспортном

ПР.

Кабель

укладывается

в

соответствии с трассой передвижения ПР. Все отклонения от трассы

фиксируются

датчиками,

передающими

информацию

в

систему

управления, которая формирует команды, управляющие ходовой частью 2

ПР, и обеспечивает компенсацию отклонений. Модулируя частоту

переменного тока, подаваемого по кабелю, осуществляют бесконтактную

передачу информации на робот о параметрах его движения (в том числе:

скорости, направлении, необходимости остановок, поворотов и т. п). Для

управления транспортными роботами используются также оптические,

ультразвуковые

и

другие

системы

автоматического

задания

и

стабилизации курса. При применении оптической системы на полу цеха

наносится белая линия, служащая указателем фотоэлектрическому

дальномеру. Останов происходит в местах разрыва белой линии. В

машиностроительных

цехах

используются

также

передвижные

грузонесущие тележки, перемещающиеся по одно- или двух-рельсовому

пути,

уложенному

на

полу

цеха.

Эти

тележки

обслуживают

автоматизированные склады и участки обрабатывающего оборудования.

Диспетчер переключением тумблеров на панели управления задает

программу, устанавливая конечный пункт назначения, число и места

остановок (адресов). Позиции остановок формируются по командам

датчиков

релейного

типа,

приводимых

в

действие

сигналами

предварительно набранной программы. Аналогично действуют сигналы и

в том случае, когда тележка приводится в движение цепью или получает

энергию

от

токоприемника:

специальный

ролик

под

тележкой

(считывающее устройство), перекатываясь через выступы в полу,

выполненные на каждом остановочном пункте, формирует ответные

сигналы для задающей программы.

12

2 ТЕХНОЛОГИЧЕКОЕ ПРОГРАММИРОВАНИЕ

СОРТИРОВЧНОГО РТС

2.1 Постановка задачи

Необходимо разработать робототехнический комплекс по сортировке

заготовочных единиц (сортировка по цвету).

Пользователю дается набор заготовок, различающихся по цвету. Далее

заготовки помещаются в загрузочную область. На выходе пользователь

должен получить отсортированные заготовки в емкости соответствующего

им цвета, а также аппаратно получить информацию о цвете заготовки.

2.2 Моделирование сортировочной системы

Работу

любого

склада

можно

разбить

на

десятки

операций.

Транспортировка, сбор и фиксация данных о товаре, сортировка, сверка

требуют привлечения ресурсов, времени и квалифицированного персонала.

Конечно, проводить эти операции можно вручную. Но если объёмы

достигают сотен наименований в час, нужны технологии, способные

обеспечить высокую производительность. Снизить затраты на обработку

грузов помогает автоматизация сортировки. Кому выгодно использование

сортировочной

автоматики:

Производители

товаров.

Логистические

Курьерские

и

службы.

почтовые

операторы.

Склады

магазинов.

Сортировочные линии значительно увеличивают пропускную способность на

складе, снижают зависимость от человеческого фактора и количество

ошибок. В условиях подъёма электронной коммерции это особенно важно:

автоматические

системы

сортировки

и

управления

повышают

конкурентоспособность.

Основная задача сортировки – группировка товаров по определённому

признаку или группе признаков. Вы принимаете груз, сортируете его и

распределяете по разным зонам склада либо собираете грузы из разных

складских зон, чтобы скомплектовать заказ. Первый вариант используют

производственные предприятия, второй – торговые и логистические

13

компании. Информация, предоставляемая системой, позволяет не только

распределять товары, но и оценивать загрузку техники, персонала,

помещения. Если система интегрирована с системой управления складом,

легко предоставлять клиентам информацию о статусе заказа, быстро

исправлять ошибки (отсутствие упаковки, неправильный адрес доставки и т.

д.). В результате упрощается общение с заказчиком, исключаются ошибки,

снижаются расходы.

Современные конвейерные технологии делают возможной сортировку

как отдельных грузов, так и блоков грузов по сотням признаков. Основные

элементы сортировщика: конвейер, по которому движутся товары, посты

загрузки

со

сканерами

штрихкодов,

и

датчики,

которые

снимают

характеристики товаров. С такой системой можно фиксировать практически

любые параметры продукта: вес, габариты, цвет, материал, температуру. По

этим характеристикам и производится сортировка. Наиболее востребованы

системы технического зрения, позволяющие получить информацию о

нескольких

показателях

одновременно.

Сортировщик

работает

круглосуточно. Он прост в эксплуатации и требует минимального внимания.

Для управления и контроля используется специальное программное

обеспечение, которое в нашей курсовой работе представлен набором команд

среды разработки Arduino.

В нашей системе мы будем фиксировать цвет заготовок, и с помощью

подвижных элементов управления (в виде сервоприводах), элемента

фиксирования цвета заготовки (датчика цвета), подавать заготовки

в

нужную область.

2.3 Описание ПР сортировочной машины. Система

программирования Arduino. Схема макета модели.

В данной курсовой работе сортировочная машина это сверхлегкий,

компактный робот с подачей заготовок из загрузочного блока в область для

14

сортировочных работ заготовок особого типа, идеально подходящий для

настольных приложений. Его небольшая площадь делает его идеальным для

сборки непосредственно внутри оборудования или в других узких рабочих

местах для выполнения несложных сортировочных работ. Этот робот весит

всего 1 кг. Его рабочая область сортировки составляет ± 150 градусов.

Arduino IDE — интегрированная среда разработки для Windows,

MacOS и Linux, разработанная на Си и C ++, предназначенная для создания и

загрузки программ на Arduino-совместимые платы, а также на платы других

производителей, в нашем случае будет использоваться плата Arduino Uno.

Программа — это список команд, указывающих роботу действия,

которые он должен выполнить.

Создание проекта на Arduino состоит из 3 главных этапов: написание

кода, прототипирование (макетирование) и прошивка. Для того, чтоб

написать код а потом прошить плату необходима среда разработки.

Программированние

данного

курсовой

работы

будет

проходить

в

оригинальной среде – Arduino IDE.

В состав компилятора Arduino IDE входит набор стандартных

библиотек под микроконтроллеры AVR (т.н. toolchain – набор инструментов),

их можно просто подключить и использовать их возможности.

15

Рисунок 4 – 3Д модель сортировочной машины

На рисунке 4 представлена модель макета сортировочной машины, где

1- Загрузочный отсек для заготовок, которые впоследствии будут

распределены по соответствующему цвету.

2- Датчик цвета (отвечает за определение цвета и передача его

микроконтроллеру).

3- Передвигающаяся платформа и направляющая, по которой будет

проходить заготовка от места загрузки до датчика определения цвета и

на сброс.

4- Наклонная платформа (отвечает за распределение заготовок в отсеки

по цвету).

16

5- Сервопривод (отвечает за передвижение платформы с заготовкой).

6- Отсеки с отсортированными заготовками по цвету.

7- Сервопривод (отвечает за передвижение наклонной платформы).

Микроконтроллер Arduino uno подключен с обратной стороны.

2.4. Разработка функциональной схемы РТС

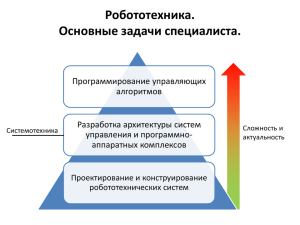

Рисунок 5 – Функциональная схема сортировочной машины

Описание функциональной схемы

На блок питания приходит переменно сетевое напряжение 220 воль, на

выходе же его 12 вольт постоянного напряжения. 12 вольт с блока питания

идет на понижающий DC/DC преобразователь, на выходе которого 5 вольт. 5

вольт

преобразователя

питают:

Датчик

цвета,

два

сервопривода,

микроконтроллер, а также световую индикацию.

Микроконтроллер взаимодействует с датчиком цвета: МК посылает

сигнал в каком режиме необходимо работать датчику, а датчик посылает

информацию о цвете заготовки. Также МК подает в определенные моменты

времени сигналы управления сервоприводами и на световую индикацию, в

зависимости какой цвет определи датчик, загорится тот или иной светодиод.

17

2.5 Выбор технических средств

Огромное

количество

приборов,

устройств,

средств

связи

и

коммуникаций, участвующих в процессе управления технологическими

процессами и производствами представляют собой технические средства

автоматизации. Другими словами, технические средства автоматизации – это

совокупность технических средств, включающих в себя средства измерения

и автоматизации, предназначенные для восприятия, преобразования и

использования информации для контроля, регулирования и управления.

По

функциональному

признаку

изделия

ГСП

разделяются

на

следующие группы:

Устройства получения

(объекта

управления)

информации о

–

это

состоянии

датчики,

процесса

нормирующие

преобразователи, устройства формирования алфавитно-цифровой

информации.

Устройства преобразования и передачи информации объединяет

коммутаторы измерительных цепей, преобразователи сигналов и

кодов,

согласовательные

устройства,

телемеханические

устройства измерения, сигнализации и управления. Устройства

этой группы используются для преобразования сигналов, несущих

команды управления.

Устройства обработки, хранения и представления информации и

устройства формирования команд управления. В нее входят

анализаторы

сигналов,

функциональные

и

операционные

преобразователи, логические устройства, регуляторы, задатчики,

управляющие вычислительные устройства и комплексы.

Устройства использования командной информации на объекте

управления – исполнительные механизмы, усилители мощности.

Вспомогательные устройства.

18

Основными функциональными группами технических средств можно

считать три основные группы:

1.Устройства получения

информации

о

состоянии

процесса

–

первичные технические преобразователи (датчики).

2. Устройства для преобразования, передачи, хранения и обработки

информации с целью формирования управляющего воздействия – устройство

центральной части.

3. Устройства для использования информации в целях воздействия на

процесс – исполнительные устройства.

В данной курсовой работе к первой группе можно отнести датчик

цвета (tcs3200), который будет определять цвет нашей заготовки и

отправлять соответствующий сигнал информации о цвете на устройство

второй группы: Arduino Uno. В свою очередь плата Arduino будет

формировать управляющие воздействия на исполнительные устройства:

сервоприводы (SG-90)

Общие сведения о выбранных модулях сортировочной машины:

Датчик цвета TCS3200

Модуль TCS230/TCS3200 состоит из чипа TCS3200 RGB производимой

TAOS и 4 белых светодиодов. Основная микросхема модуля это чип

TCS3200, которая представляющая собой преобразователь цветного света в

частоту. Белые светодиоды необходимы для обеспечения правильного

освещения датчика.

19

Рисунок 6 – Датчик цвета TCS3200

Микросхема TCS3200 состоит из массива фотодиодов 8 х 8, всего 64. Из

которых 16 имеет красный фильтр, 16 зеленый фильтр, 16 синий фильтр, а

остальные 16 фотодиодов прозрачны без фильтров. Фильтры каждого цвета

распределены равномерно по всему массиву. Каждый тип фильтра может

быть активирован с помощью входов S2, S3. Поскольку каждый фотодиод

покрыт

разными

фильтрами,

каждый

из

них

может

определять

соответствующие цвета. Например, при выборе красного фильтра может

пройти только красный падающий свет, синий и зеленый не будет

проходить. Измеряя

частоту,

мы

получаем

интенсивность

красного

света. Аналогично, при выборе других фильтров мы можем получить синий

или зеленый свет.

20

Рисунок 7 – Преобразование цвета фотодатчиком в интенсивность частоты

Так же, чип TCS3200 включают в себя генератор, который выдает

прямоугольный выходной сигнал, частота которого пропорциональна

интенсивности выбранного цвета.

Рисунок 8 – Режимы работы датчик цвета TCS3200

Датчик имеет еще два управляющих контакта, S0 и S1, которые

используются для масштабирования выходной частоты. Частота может быть

масштабирована до трех различных предустановленных значений: 100%,

20%

или

2%. Эта

функция

масштабирования

частоты

позволяет

оптимизировать выходной сигнал датчика для различных частотных

счетчиков или микроконтроллеров.

Назначение контактов:

S0, S1 — Выбор масштабирования частоты.

S2, S3 — Выбор тип фильтра.

OE — Включение потока выходных данных (частоты).

OUT — Вывод частоты.

21

LED — Включение светодиодов, если «0» выключен, «1» включен (по

умолчанию)

VCC, GND — Питание модуля 3,3 В — 5 В.

Рисунок 9 – Схема подключение датчик цвета TCS3200 к управляющей плате

Arduino

Контакты датчика TCS3200 и Arduino подключаются следующим образом:

контакт S0 на датчике – к цифровому контакту 4 на Arduino;

контакт S1 – к цифровому контакту 5;

контакт VCC – к контакту 5V;

контакт S3 – к цифровому контакту 6;

контакт S2 – к цифровому контакту 7;

контакт OUT – к цифровому контакту 8.

22

Контроллер Arduino UNO R3

Arduino Uno контроллер построен на ATmega328. Платформа имеет 14

цифровых вход/выходов (6 из которых могут использоваться как выходы

ШИМ), 6 аналоговых входов, кварцевый генератор 16 МГц, разъем USB,

силовой разъем, разъем ICSP и кнопку перезагрузки. Для работы необходимо

подключить платформу к компьютеру посредством кабеля USB, либо подать

питание при помощи адаптера AC/DC или батареи.

Рисунок 10 – Описание элементов платы Arduino Uno R3

Описание пинов Ардуино:

Пины Ардуино используются для подключения внешних устройств и

могут работать как в режиме входа (INPUT), так и в режиме выхода

(OUTPUT). К каждому входу может быть подключен встроенный резистор

20-50

кОм

с

помощью

выполнения

команды pinMode ()

в

режиме

INPUT_PULLUP. Допустимый ток на каждом из выходов – 20 мА, не более

40 мА в пике.

23

Для удобства работы некоторые пины совмещают в себе несколько функций:

Пины 0 и 1 – контакты UART (RХ и TX соответственно) .

Пины c 10 по 13 – контакты SPI (SS, MOSI, MISO и SCK

соответственно)

Пины A4 и A5 – контакты I2C (SDA и SCL соответственно).

Цифровые пины платы Uno:

Пины с номерами от 0 до 13 являются цифровыми. Это означает, что

вы можете считывать и подавать на них только два вида сигналов: HIGH и

LOW. С помощью ШИМ также можно использовать цифровые порты для

управления мощностью подключенных устройств.

Аналоговые пины Arduino Uno:

Аналоговые пины Arduino Uno A0-A5 предназначены для подключения

аналоговых устройств и являются входами для встроенного аналогоцифрового

преобразователя

(АЦП),

который

в

ардуино

уно

десятиразрядный.

Дополнительные пины на плате:

AREF – выдает опорное напряжения для встроенного АЦП. Может

управляться функцией analogReference().

RESET – подача низкого сигнала на этом входе приведет к

перезагрузке устройства.

Программирование для платы Uno:

Для

написания

программ

(скетчей)

для

контроллер

Ардуино

необходимо установить среду программирования (Arduino IDE).

24

После установки IDE вам нужно убедиться, что выбрана нужная плата.

Для этого у Arduino IDE в меню “Инструменты” и подпункте “Плата”

следует выбрать нашу плату (Arduino/Genuino Uno). После выбора платы

автоматически изменятся параметры сборки проекта и итоговый скетч будет

скомпилирован в формат, который поддерживает плата. Подключив

контроллер к компьютеру через USB, вы сможете в одно касание заливать на

него вашу программу,используя команду “Загрузить”.

Сам скетч чаще всего представляет собой бесконечный цикл, в котором

регулярно опрашиваются пины с присоединенными датчиками и с помощью

специальных команд формируется управляющее воздействие на внешние

устройства (они включаются или выключаются). У программиста Ардуино

есть возможность подключить готовые библиотеки, как встроенные в IDE,

так и доступные на многочисленных сайтах и форумах.

Написанная и скомпилированная программа загружается через USBсоединение (UART- Serial). Со стороны контролера за этот процесс отвечает

bootloader.

25

Сервопривод SG-90

Сервопривод – это такой вид привода, который может точно управлять

параметрами движения. Другими словами, это двигатель, который может

повернуть свой вал на определенный угол или поддерживать непрерывное

вращение с точным периодом.

Рисунок 11 – Сервопривод SG-90

Схема и типы сервоприводов:

Рисунок 12 – Внутреннее строение сервопривода SG-90

Принцип работы сервопривода основан на обратной связи с одним или

несколькими системными сигналами. Выходной показатель подается на вход,

где сравнивается его значение с задающим действием и выполняются

необходимые действия – например, выключается двигатель. Самым простым

вариантов реализации является переменный резистор, который управляется

26

валом – при изменении параметров резистора меняются параметры

питающего двигатель тока.

В реальных сервоприводах механизм управления гораздо сложнее и

использует встроенные микросхемы-контроллеры. В зависимости от типа

используемого

механизма

обратной

связи

выделяют аналоговые и цифровые сервоприводы. Первые используют что-то,

похожее на потенциометр, вторые – контроллеры.

Рисунок 13 – Сервопривод SG-90 в разобранном виде

Вся схема управления серво находится внутри корпуса, управляющие

сигналы и питание подаются, как правило, идут по трем проводам: земля,

напряжение питания и управляющий сигнал.

Выделяют два основных вида серводвигателей – с непрерывным

вращением и с фиксированным углом (чаще всего, 180 или 270 градусов).

Отличие серво ограниченного вращения заключается в механических

элементах конструкции, которые могут блокировать движение вала вне

заданных параметрами углов. Достигнув угла 180, вал окажет воздействие на

ограничитель, а тот отдаст команду на выключение мотора. У

серводвигателей непрерывного вращения таких ограничителей нет. В данной

курсовой работе используется сервопривод с поротом до 180 градусов.

27

Макетная схема сортировочной машины

Рисунок 14 – Макет сортировочной машины

2.6 Алгоритм управления

Алгоритм

управления

команд управления объектом,

–

приводящая

это последовательность

к

достижению

заранее

поставленной цели.

Целью управления является правильное определение цвета и доставка

заготовки в нужную область, а также точное позиционирование заготовки на

передвигающейся платформе.

28

В данной курсовой работе алгоритм управления будет представлен

следующим образом:

1)

Взять заготовку.

2)

Положить заготовку в загрузочный отсек на (рис.4 №1).

3)

Заготовка попадает в отверстие передвигающейся платформы

(№3 на рис.4).

Далее заготовка перемещается под датчик цвета (№2 на рис.4)

4)

посредством сдвига сервоприводом (№5 рис.4) платформы.

После того как датчик определил цвет заготовки, сигнал

5)

отправляется на микроконтроллер.

Микроконтроллер в свою очередь отправляет управляющий

6)

импульс длительностью прямопропорциональным с сигналом цвета

от датчика на сервопривод №7 на рис.4.

Наклонная платформа поворачивается на угол соответствующий

7)

сигналу из 6 пункта.

Передвигающаяся платформа передвигает заготовку на позицию

8)

для сброса.

Заготовка падает на место соответствующее цвету (углу поворота

9)

наклонной платформы).

10)

После того как в загрузочном отсеке не осталось ни одной

заготовки, передвигающая платформа будет повторять пункты 3 и 4,

пока в загрузочный отсек не будет помещена заготовка.

29

2.7 Программное обеспечение системы управления

#include <Servo.h> // Подключаем библиотеку для работы с

сервоприводами

Servo myservo1;

Servo myservo2; // объявляем объекты класса Servo (2 сервопривода)

#define S0 4

#define S1 5

#define S2 7

#define S3 6

#define sensorOut 8 //объявление переменных для датчика цвета

int frequency = 0; //переменная частоты цвета

int color = 0;

int k=0;

int detectColor() { // функция определения RGB частоты

// activating red photodiodes to read

digitalWrite(S2, LOW);

digitalWrite(S3, LOW);

frequency = pulseIn(sensorOut, LOW);

int R = frequency;

Serial.print("Red = ");

Serial.print(frequency);//printing RED color frequency

Serial.print(" ");

delay(50);

// activating blue photodiodes to read

digitalWrite(S2, LOW);

digitalWrite(S3, HIGH);

frequency = pulseIn(sensorOut, LOW);

int B = frequency;

Serial.print("Blue = ");

Serial.print(frequency);

Serial.print(" ");

// activating green photodiodes to read

digitalWrite(S2, HIGH);

digitalWrite(S3, HIGH);

// Reading the output frequency

frequency = pulseIn(sensorOut, LOW);

int G = frequency;

Serial.print("Green = ");

Serial.print(frequency);

30

Serial.println(" ");

delay(50);

delay(50);

//Readings are different for different setup

//change the readings according your project and readings detected

if (G<1000 & G>900 & B<800 & B>680) {

//Настройка цвета под определенные заготовки

color = 1; // Red

digitalWrite(11,HIGH);

Serial.print("Detected Color is = ");

Serial.println("RED");

delay(1000);

digitalWrite(11,LOW);

myservo1.write(60);

k=1;

}

if (G<700 & G>260 & R<580 & R>210) {

color = 4; // Yellow

digitalWrite(10,HIGH);

Serial.print("Detected Color is = ");

Serial.println("YELLOW");

delay(1000);

digitalWrite(10,LOW);

myservo1.write(120);

k=1;

}

if (R<1350 & R>1200 & G<1280 & G>1100) {

color = 5; // Blue

digitalWrite(12,HIGH);

Serial.print("Detected Color is = ");

Serial.println("BLUE");

delay(1000);

digitalWrite(12,LOW);

myservo1.write(180);

k=1;

}

return color;

}

void setup() {//Настройка пинов Arduino

// put your setup code here, to run once:

31

pinMode(S0, OUTPUT);

pinMode(S1, OUTPUT);

pinMode(S2, OUTPUT);

pinMode(S3, OUTPUT);

pinMode(sensorOut, INPUT);//датчика цвета

digitalWrite(S0, LOW);

digitalWrite(S1, HIGH);//режим работы датчика цвета

Serial.begin(9600);// скорость обмена микроконтроллера с компьютером

pinMode(RED,OUTPUT);

pinMode(YELLOW,OUTPUT);

pinMode(BLUE,OUTPUT);

pinMode(GREEN,OUTPUT);//светодиоды индикации увета

myservo1.attach(2);

myservo2.attach(3);//сервоприводы

//myservo2.write(0);

}

void loop() {

// put your main code here, to run repeatedly:

myservo1.write(98);

delay(1500);

myservo1.write(45);

delay(1500);

while(k==0){

32

color = detectColor();

if(RX>10){

myservo1.write(98);

delay(1500);

myservo1.write(45);

delay(1500);

RX=0;

}

}

delay(300);

myservo1.write(15);

delay(1500);

k=0;

RX=0;

if(color == 1){digitalWrite(RED,LOW);}

else if(color == 2){digitalWrite(YELLOW,LOW);}

else if(color == 3){digitalWrite(BLUE,LOW);}

else if(color == 4){digitalWrite(GREEN,LOW);}

}

33

ЗАКЛЮЧЕНИЕ

Основной

целью

внедрения

роботизированных

систем

и автоматических роботов в производственные процессы является замена

либо оптимизация человеческого труда в сферах или задачах, в которых его

использование нерентабельно, опасно либо является источником ошибок.

Исключив человеческий фактор в некоторых аспектах, предприятия снижают

процент брака и повышают производительность за счет увеличения скорости

и точности рутинных операций. Современные роботы, могут использовать

«умные» технологии, которые отличаются многофункциональностью, а

именно

они

могут

выполнять

целый

спектр

задач

в зависимости

от программных настроек.

Для компании больших масштабов, необходима быстрая и точная

сортировка грузов в складских помещениях. Выполняя работу на складе

вручную, затрачивается большое количество времени, но даже если

временные ресурсы не значительны для таких компаний, то ошибки при

сортировке

вызывают

к

возвратам

и

убыткам

для

компании.

В итоге после установки сортировочных линий на предприятии

решаются следующие проблемы на складе:

уменьшение времени работы склада;

уменьшение ошибок за счёт уменьшения вмешательства работников в

процесс сортировки;

уменьшение обсуживающего штата на складе.

В итоге может получиться расширяемая система с возможностью к

внедрению в систему дополнительных направлений сортировки, установки

дополнительных модулей и конвейерных линий.

Внедрение

системы

производительность

склада,

автоматической

что

сортировки повысило

естественно

приносит

бы

прибыль

предприятию. Так что окупаемость системы даже не стоит под вопросом.

34

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Конспект лекций по ТСА.

2. Известия ТулГУ. Технические науки. Алгоритм управления роботами

И.К. Хапкина, Д.Л. Хапкин. © 2015.

3. Изучаем Arduino: инструменты и методы технического волшебства

Джереми Блум © 2015.

4. 25 крутых проектов с Arduino Марк Геддес © 2019.

35