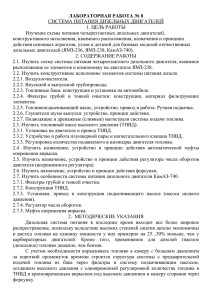

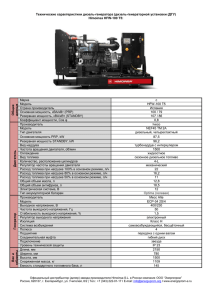

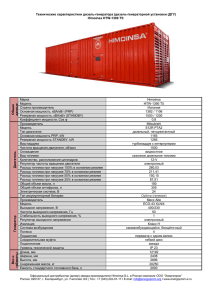

ВВЕДЕНИЕ Система питания современного двигателя представляет собой целый комплекс устройств. Основной задачей становится не просто подача топлива к инжекторным форсункам, а еще и подача горючего под высоким давлением. Давление необходимо для высокоточного дозированного впрыска в камеру сгорания цилиндра. Система питания выполняет следующие важнейшие функции: дозирование строго определенного количество топлива с учетом нагрузки на двигатель в том или ином режиме его работы; эффективный впрыск топлива в заданный промежуток времени с определенной интенсивностью; распыление и максимально равномерное распределение горючего по объему камеры сгорания в цилиндрах ДВС; предварительная фильтрациятоплива перед подачей горючего внасосы системы питания и инжекторные форсунки; До 70% отказов двигателя приходится на топливоподающую аппаратуру высокого давления. В систему питания двигателя входят приборы, оказывающие влияние на расход топлива, такие как воздухоочиститель, фильтры предварительной и тонкой очистки топлива, подкачивающий насос, топливный насос высокого давления и форсунки, регулятор частоты вращения двигателя и привод. Топливоподводящая аппаратура может иметь различное устройство, но сегодня наиболее распространена система разделенного типа. В такой системе топливный насос высокого давления (ТНВД) и форсунки реализованы в виде отдельных устройств. Топливо подается в двигатель по магистралям высокого и низкого давления. Наиболее интенсивному изнашиванию подвергаются плунжерные пары топливного насоса и форсунок, теряют свою упругость пружины. Нарушение герметичности и засорение элементов топливной системы приводит к перебоям в работе двигателя, а нарушение регулировок начала, величины и равномерности подачи топлива, угла опережения впрыска, давления начала подъема иглы форсунки, а также минимальной частоты вращения коленчатого вала в режиме холостого хода – к повышению расхода топлива и дымному выпуску отработавших газов. Диагностика топливной аппаратуры двигателей должна проводиться регулярно. Своевременно выполненная проверка позволит выявить и устранить неполадки в работе топливной системы, а значит – заметно продлить срок эксплуатации двигателя. Неисправности, которые влияют на работу двигателя, возникают вследствие целого ряда причин, в числе которых: неправильное или некорректное техническое обслуживание; нарушения режимов эксплуатации двигателя; использование низкосортного топлива. Стандартные проявления проблем в топливной системе – перерасход топлива, появление при работе двигателя дыма. Плановая диагностика системы питания двигателя, диагностика форсунок двигателя и прочих элементов топливной системы позволяет выявить и оперативно устранить неполадки. Автосервис дилерского центра УАЗ-ГАЗ «АРЛАНСИБИРЬ» предлагает услуги по диагностике, техническому обслуживанию и ремонту топливных систем автомобилей. 2 1. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ 1.1. Характеристика предприятия Дилерский центр УАЗ-ГАЗ «АРЛАНСИБИРЬ» располагается по адресу: г. Иркутск ул. Аргунова 2/6. Дилерский центр (рисунок 1.1) имеет один производственный корпус, где размещены зона УМР, зона ТО и ТР, посты диагностики, шиномонтажный участоки кабинеты администрации. Рисунок 1.1. Дилерский центр УАЗ-ГАЗ «АРЛАНСИБИРЬ» Дилерский центр «АРЛАНСИБИРЬ» осуществляет ТО и ремонт легковых и малых грузовых автомобилей УАЗ, ГАЗ – отечественного производства. Дилерский центр «АРЛАНСИБИРЬ» представляет следующие услуги: ТО и ТР автомобилей; ремонт электрооборудования; смазочно-заправочные; контрольно-диагностические работы; текущий ремонт двигателей; уборочно-моечные работы; подготовка автомобиля к техническому осмотру; шиномонтажные работы; продажа запасных частей, материалов, аксессуаров и 3 специализированногоинструмента. Услуги, которые выполняет центр, услуг ТО соответствуют следующим стандартам и правилам: «Правила оказания по и Р АТС», утвержденные Постановлением Правительства Российской Федерации № 290 от 11.04.2001 ГОСТ РФ 51709-2001 «Требования безопасности к техническому состоянию и методы проверки». 1.2. Режим работы центра и численность персонала Режим работы в одну смену с 9-00 час. до 19-00 час. перерывом на обед с 12-00 час. до 13-00 час., семь дней в неделю. Штата составляет 17 человек Управление центром осуществляется управляющим. За весь производственный процесс, а также правильную организацию и проведение ТО и ремонта, диагностики автомобилей, несет ответственность главный механик. А за качество самого обслуживания и ремонта отвечают автослесари. 1.3. Схема организации управления производством Схема организации работы центра представлена на рисунке 1.2 и состоит из соподчиняющих связей между основными производственными подразделениями. Управление производством ТО и ремонта заключается в использовании методов поддержания и восстановления рабочего ресурса, агрегатов, узлов, деталей, т. е. обеспечения работоспособности автомобиля. Управление начинается с получения и обработки информации о техническом состоянии автомобиля, извлекаемой из заявки заказчика, описи работ в заказе-наряде и потребных для их выполнения запасных частей и материалов. На основе полученной информации принимаются решения о движении автомобиля по производственным участкам или реализуется стандартный маршрут: прием автомобиля, мойка или ремонт, выдача. Управление производством представляет собой процесс, позволяющий 4 преобразовать информацию, поступающую на СТО, в целенаправленные действия работников СТО, переводящие потенциальные возможности СТО в реальное состояние по подготовке автомобиля, находящегося в неисправном (исходном) положении, в первоначальное — рабочее положение (технически исправное состояние). Рисунок 1.2. Схема организации работы центра «АРЛАНСИБИРЬ» Каждый из рассмотренных этапов управления производством на СТО: получение и обработка информации, принятие управляющих решений, доведение решения до исполнителя, реализация заказа обеспечивают полное и своевременное выполнение ТО и ремонта автомобиля. Выполнение работ по ТО и ремонту на станции относится к индивидуальному методу производства с использованием готовых запасных частей или восстановленных деталей. Работы организованы здесь на универсальных рабочих постах, размещенных на соответствующих производственных участках (рисунок 1.3). 5 Рисунок 1.3. Схема расположения зон и постов 1 - зона ТО топливных систем, замены эксплуатационных материалов; 2– шиномонтажный участок; 3 – зона ТО и ТР; 4 – зона администрации, магазин; 5 – зона УМР. Техническое состояние прибывающих автомобилей в большинстве случаев определяется только при их приеме. Организационная структура центра состоит из управляющей (персонал управления) и управляемой (основное производство) частей. В рамках этой структуры процесс управления ТО и ремонтом автомобилей является непрерывной последовательностью действий, направленных на достижение основной цели работы станции – обслуживание планируемого количества автомобилей при обеспечении требуемого качества ремонта. Руководителем центра является индивидуальный предприниматель, он принимает решение и обеспечивает прохождение информации в управляемую часть производства. Управляющий разрабатывает планы и мероприятия по повышению развитиятехнологии производственных процессов, организует и контролирует их выполнение. Разрабатывает и проводит мероприятия по охране труда и технике безопасности, изучает причины производственного травматизма и принимает меры по их устранению. Проводит техническую учебу по подготовке кадров и повышения квалификации рабочих. Организовывает изобретательскую и рационализаторскую работу и предложений в центре. 6 Механик осуществляет контроль за содержанием в технически исправном состоянии здание центра, а также обслуживание и ремонт производственно-технического оборудования, инструментальной оснастки и контроль за обеспечением правильного их использования, изготовление нестандартного оборудовании, обеспечивает производство работой слесарей. Механик осуществляет управление работой всего персонала производственных участков, а также имеющимися ресурсами материалов, запчастей и площадей с целью рационального использования. Мастер приёмки осуществляет приемку, распределения и выдачу автомобилей. Приемка включает внешний осмотр автомобилей и запись о выявленных кузовных дефектах, разбитых стекол и д.р. Кроме этого проводиться опись находящихся в автомобиле имущества владельца. Распределение по постам проводится в соответствии с заказ-нарядом и заявке от клиентов и наличием свободных постов. Выдача автомобилей проводится согласно выполненным работам и описи имущества в заказ-наряде. Производственные рабочие выполняют непосредственно работы, связанныес ТО и ТР. После ТО и ТР автомобиль принимает мастер приёмки, проводит проверку качества выполненной работы, делает соответствующие выводы, которые заносит в книгу учета технического обслуживания техники. На выполненные работы по ТО и ремонту установлены сроки гарантии. Центр «АРЛАНСИБИРЬ» безвозмездно устраняет дефекты, выявленные в течение гарантийных сроков, при соблюдении заказчиком требований по эксплуатации и уходу за автомобилем. 1.4. Оборудование и инструменты в сервисном центре дилерского центра Краткий перечень основного оборудования: Насос бочковый со счетчиком КМП-10 (колонка маслораздаточная переносная, модель 397А). Установка раздачи масла с резервуаром и электронасосом (750л) Pressol 7 23005250. Установка для слива/откачки отработанного масла с универсальной сливной ванной. Пневматический комплект для прокачки тормозов, 3 предмета. Нагнетатель консистентной смазки пневматический, 20 л. Подъемник ПЛГ-3. Домкрат гидравлический OMCN 118/А. Диагностический комплекс, комплектация "Стандарт" АМ1-М. Компрессометр КМ-201. Люфтомер рулевого управления ИСЛ-М. Сканер - выявление и устранение неисправностей системы электронного управления впрыском топлива ДСТ 10. Пусковое устройство - пуск двигателей со статерами 12В и 24В УЗД-5 (ПУ-5М). Стенд КДС-5К. Приборы для проверки и регулировки света фар C110. Прибор - очистка и проверка свечей зажигания Э203. Стенд проверка и очистка бензиновых форсунок ДД-2200. Стенд - контроль и ремонт снятого с автомобиля электрооборудования Э242. Пресс ПГ30. Стенд – предназначенный для удобства сборки двигателей автомобилей СП-1. 1.6. Техника безопасности при обслуживании и ремонте автомобилей В центре большое внимание уделяется вопросам охраны труда и технике безопасности. На участках, зонах ТО и Р в применяются различные стенды, приборы, верстаки, съемники, подъемно-транспортное оборудование. Это обеспечивает механизацию труда рабочих, что способствует увеличению 8 производительности труда, а также и риск травматизма. За технику безопасности и производственную санитарию отвечает главный механик. Также в его полномочия входят: контроль работыперсонала во время ремонта техники, проверка наличия средств индивидуальной защиты, исправного инструмента. При проведении сварочных работ обязательно наличие огнетушителя. Созданы такие условия, при которых полностью обеспечивается безопасность труда и заблаговременно устраняются причины, где могли повлечь за собой несчастные случаи и профессиональные заболевания. Посты обслуживания ТО и ТР оборудованы специальными шлангами, и для отвода отработавших газов из выпускной трубы глушителя наружу, при помощи встроенного вытяжного двигателя, смонтированного на верхней части здания. Смотровая канава снабжена ребордами, предохраняющими автомобиль от паденияпри въезде и выезде с поста обслуживания. В помещениях, лампы местного и общего применения используются закрытые. Установлены светильники напряжением 220 В общего освещения с лампами накаливания и газоразрядными лампами на высоте менее 2,5 м., конструкция которых исключает возможность доступа к лампе без применения инструмента, а также закрытые. Электропроводка, подводимая к светильнику, находится в металлических трубах, металлорукавах, защитных оболочках. Кабели и незащищенные провода используются лишь для питания светильников с лампами накаливания напряжением 36 В. Конструкция светильников местного освещения предусматривает возможность изменения направления света. Для питания светильников местного стационарного освещения применятся напряжение: в помещениях без повышенной опасности не выше 220 В, а в помещениях с повышенной опасностью и особо опасных – 36 В. Штепсельные розетки 12-42 В. отличаются от розеток 127-220 В. Над каждой розеткой приклеен стикер с определением (сколько Ватности), а вилки 12-42 В. не подходят к розеткам 127-220 В. 9 Для питания переносных светильников в помещениях с повышенной опасностью и особо опасных применяется напряжение 36 В. При постановке автомобиля на пост обслуживания ТО и ремонта вывешивается на видном месте табличка, предупреждающая о том, что под автомобилем производится работа. 10 2. Технологическая часть 2.1. Исходные данные Примерное количество автомобилей, обслуживаемых в центре «АРЛАНСИБИРЬ», с перспективой на 2022, составляет 605 шт. Среднегодовой пробег автомобилей, используемых в сельском хозяйстве по данным преддипломнойпрактики составляет: LС =14 тыс. км. Средний возраст автомобилей марки ГАЗ и УАЗ составляет 6 лет. Число заездов на ТО и ремонт одного автомобиля на автоцентре в год dТОР = 2 заезда в год. Принимаются проектные нормативы (таблица 2.2). Таблица 2.1 ‒ Нормативы трудоемкости работ Наименование норматива Удельная трудоемкость ТО и ТР без уборочномоечных работ. Разовая трудоемкость уборки и мойки Приемка и выдача при ТО и ТР Ед. измерени я чел.·час. /1000 км чел.·час. чел.·час. Значение для класса особо малы средни малый й й 2 2,3 2,7 0,7 0,15 0,9 0,2 1 0,25 Исходные данные, принятых для технологического расчета, приведены втаблице 2.2. Таблица 2.2. Исходные данные технологического расчета Наименование Класс автомобилей Расчетное годовое количество обслуживаемых автомобилей, шт. Среднегодовой пробег одного расчетного автомобиля, тыс.км. Годовое число заездов на ТО и ТР одного автомобиля Годовое число заездов на УМР как самостоятельные работы То же, предшествующее ТО и ТР Число рабочих дней автоцентра в году Продолжительность смен Число смен Средний 155 14 2 3620 310 365 10 1 2.2. Определение годового объёма работ Годовой объём работ чел.час: 11 𝑇= где ∑ 𝑁𝑖 ∗𝐿𝑖г ∗𝑡𝑖 1000 , (2.1) Ni – число автомобилей i-й марки, обслуживаемых на СТО; 𝐿𝑖г =Г годовой пробег автомобиля i-й марки, км; ti – удельная трудоемкость работ по ТО и ТР автомобилей i-й марки на, чел.·час./1000 км, рассчитывается по формуле, чел.∙час.; где ti t y Kn Kk, (2.2) ty – удельная трудоёмкость работ по ТО и ТР автомобилей; Кп – коэффициент корректировки в зависимости от постов, Кп = 1; Кк – коэффициент корректировки в зависимости от климата, Кк = 1,1. Уборочно-моечные работы производятся для автомобилей, проходящих ТО и ТР, чел.·час. 𝑖 𝑁УМР = 𝑑ТОР ∗ 𝑁СТО ∗ 𝑡УМР , (2.3) где tУМР – разовая трудоемкость УМР, чел.·час. Годовой объем работ по УMP, чел.·час: С 𝑁УМР = 𝑁УМР + 𝑁УМР , (2.4) где С УМР – годовое число заездов на УМР как самостоятельных работ. Годовой объём по приемке и выдаче чел.час. ТПВ NСТО dТОР tПС , (2.5) где t ПС , – трудоемкость на приемку и выдачу автомобиля, чел.·час. Общий годовой объем работ по услугам, чел.·час. 𝑇𝛴 = 𝑇ТОР + 𝑇УМР + 𝑇ПВ , (2.6) Рассчитанные значения приведены в таблице 2.3. Таблица 2.3. Годовой объём работ СТО чел.час Значения Наименование работ Трудоемкость работ ТО и ТР УМР как самостоятельные работы УМР перед ТО и ТР Общая трудоемкость УМР Приемочно - сдаточные работы Итог по классам Средний 9677 3915 459 4374 102 14153 Грузовой 6445 3620 310 3930 77,5 10452 ИТОГ 16122 7535 769 8304 179 24605 12 2.3. Распределение годового объема работ ТО и ТР по видам и месту выполнения Распределение производится для годового объема работ по ТО и ТР. Результаты распределения приведены в таблице 2.4. Таблица 2.4. Распределение годового объёма работ по ТО Распределение Распределение по местам объёма на постах на участках % чел.·час. % чел.·час. % чел.∙час. Диагностические 5 1063,51 100 1063,51 0 ТО 25 5317,54 100 5317,54 0 Слесарно - механические 8 1701,61 0 100 1701,61 Смазочные 10 2127,02 100 2127,02 0 системы питания 8 1701,61 100 1701,61 0 Регулировочные 8 1701,61 100 1701,61 0 Регулировка и ремонт тормозов 6 1276,21 100 1276,21 0 Обслуживание и ремонт электрооборудования 5 1063,51 80 850,81 20 212,70 Аккумуляторные 2 425,40 10 42,54 90 382,86 Шиномонтажные 5 1063,51 30 319,05 70 744,46 ТР 18 3828,63 50 1914,31 50 1914,31 Итог: 100 21270,15 16314,21 4955,94 Вид работ Количество постов определяется из выражения Nn=Тп/(ФпРср) , (2.7) где Тп – годовой объем постовых работ, чел.∙час.; – коэффициент неравномерности поступления автомобилей, =1,15; Рср – среднее число рабочих одновременно работающих на одном посту, Рср= 1 человек; Фп – годовой фонд рабочего времени поста, час.; Фn=ДргТсмСη ,(2.8) где Дрг – число дней работы предприятия, Дрг= 365; Тсм – продолжительность смены, Тсм=10 час.; η – коэффициент использования рабочего времени поста, η=(0,8–0,9); Фn=365∙10∙0,8 = 2920. 13 Учитывая специфику работ, требования к помещениям и условиям труда, при определении числа постов для автоцентра работы условно объединяются в триблока. Первый блок (ТО и диагностика) 6381,05*1,15 N1 = 2920 1 = 2,51. Принимаем два поста. Второй блок (Смазочные, регулировочные, ремонт системы питания, ТО иремонт тормозной системы) N = 6806, 45*1,15 2920 1 = 2,58. Принимаем два поста Третий блок (ТО и ремонт электрооборудования, аккумуляторные работы) N = 893,35*1,15 2920 1 = 0,35. Принимаем один пост: Четвёртый блок (ТР и шиномонтажные работы) N = 2233,37 *1,15 2920 1 = 0,88. Принимаем один пост.Всего рабочих постов N=N1+N2+N3+N4, (2.9) N = 2,51 + 2,58 + 0, 35 + 0,88 = 6, 33. Принимаем шесть постов. 2.4. Численность рабочих Определяется технологически необходимое PТ и штатное РШ числопроизводственных рабочих, чел. 𝑃𝑇 = 𝑇𝑖 , (2.10) Ф 𝑇𝑖 14 РШ = 𝑇𝑖 ФШ𝑖 , (2.11) где Тi – годовой объем соответствующих работ, чел.·час.; ФТi и ФШi — годовой фонд времени технологически необходимого и штатного рабочего, принимаем по ОНТП – 91, ФТi = 2070 чел.·час., ФШi =1820 чел.·час. Рассчитанные значения приведены в таблице 2.5. Таблица 2.5. Расчетная и принимаемая численность производственных рабочихпо видам работ и услугам Вид работ Диагностические ТО Смазочные Система питания Регулировочные Регулировка и ремонт тормозов Электротехнические Аккумуляторные Шиномонтажные ТР Слесарно-механические Обслуживание и ремонт электрооборудован ия Аккумуляторные Шиномонтажные ТР Итого РТ, Годовая чел. трудоемко расчетн принимае сть, чел.∙час ое мое Постовые работы 1063,51 0,51 3 5317,54 2,57 2127,02 1,03 1701,61 0,82 3 1701,61 0,82 1276,21 0,62 850,81 0,41 42,54 0,02 319,05 0,15 1914,31 0,92 Участковые работы 1701,61 0,82 1 1 РШ, чел. расчетн ое принимае мое 0,58 2,92 1,17 0,93 0,93 0,70 0,47 0,02 0,18 1,05 4 4 1 1 0,93 212,70 0,10 1 0,12 1 382,86 744,46 1914,31 21270,1 5 0,18 0,36 0,92 10,28 1 1 11 0,21 0,41 1,05 11,69 1 1 13 Из таблицы 2.5 следует, что дилерском центре «АРЛАНСИБИРЬ» для проведения ремонтных работ необходимо иметь 11 технологических и 13 штатных производственных рабочих. По ряду видов работ получены дробные числа явочных и штатных. 15 2.5. Определение площадей помещение для автомобилей Площади постов в помещении, на стоянке, м2 FПМ f A X ПМ КРП , (2.12) где Хпм – общее число постов и машино-мест, расположенных в помещении; КРП – коэффициент плотности размещения постов, учитывающий проезды, проходы, расстояния между автомобилями и элементами строительных конструкций. размещение технологического оборудования, при одностороннем размещении постов и автомобиле-мест КРП = 6-7; fA – площадь, занимаемая автомобилем в плане, м2. Примем максимальные габариты автомобиля Уаз Patriot: длина l = 4,9 м; ширина b =1,875 м, fА = 9,18. Площади для постов в помещении, м2 FП 9,18 6 6 330,48 . Площади для автомобиле-мест на открытой стоянке, м2 FОС 9,18 6 4,5 247,86 Площади производственных участков, м2 FУЧ f1 f2 (РТ 1), (2.13) где f1 = 18 м2 – площадь на первого работающего; f2 = 12 м2 – то же, для каждого последующего работающего; PТ – число технологически необходимых рабочих в наиболее загруженнуюсмену. FУЧ 18 12(111) 138. Общая площадь рабочих постов и участков в помещении, м2 F П F F 330,48 138 468,48. Площади технических помещений составляют 5-10 % от общей площади, м2. FТП 0,1 468,48 46,84. Площадь административных помещений определяется по численности административного персонала (РАП) и удельной площади на одного работающего fАП = 7, м2 16 FАП 4 fАП, (2.14) FАП 4 7 28. Один из применяемых подходов – определение площади клиентской в зависимости от числа рабочих постов, которое в свою очередь зависит от потока требований клиентов на услуги. Площадь клиентской, м2 FКЛ Х П fКЛ, (2.15) где fКЛ – расчетная удельная площадь клиентской на один рабочий пост, fКЛ =2,5 м2 FКЛ 6·2,5 15. Реестр площадей помещений СТО приведен в таблице 2.6. Таблица 2.6. Общая расчетная площадь помещений СТО Наименование помещений Площадь, м2 330,5 138,0 247,9 46,8 28,0 15,0 806,2 Рабочие посты Участки Автомобильные места Технические помещения Административные помещения Клиентская комната Всего 2.6. Схема технологического процесса В основу организации производства положена единая для всех цетров обслуживания автомобилей, функциональная схема, показанная на рисунке 2.1. Автомобили, прибывающие на автоцентр для проведения ТО и ремонта, проходят мойку и поступают на участок приемки для определения технического состояния, необходимого объема работ и их стоимости. При приемке автомобилей на ТО и ремонт, а также при выдаче автомобилей технический центр руководствуется «Техническими требованиями на сдачу и выпуск из ТО и ремонта легковых автомобилей, принадлежащих гражданам». Если при приемке и в процессе диагностирования автомобиля будут 17 выявлены неисправности, угрожающие безопасности движения, то они подлежат устранению на автоцентре по согласованию с владельцем автомобиля. В случае невозможности выполнения этих работ (по техническим причинам или при отказе владельца) станцией должна производиться отметка в наряд-заказе: «Автомобиль неисправен, эксплуатации не подлежит». Рисунок 2.1. Схема процесса Выдача Приём Зона ожидания УМР ТО, Д После приемки автомобиль ТР направляют на соответствующий производственный участок. В случае занятости рабочих постов, на которых должны выполняться работы согласно наряд-заказу, автомобиль поступает на автомобиле-места ожидания или хранения, а оттуда, по мере освобождения постов, направляется на тот или иной производственный участок. После завершения работ автомобиль поступает на участок выдачи. Перед выдачей владельцу автомобиль, прошедший ТО или ремонт, должен быть принят инженером по приёмке. График работы всех подразделений центра «АРЛАНСИБИРЬ» представлен в таблице 2.7. 18 Таблица 2.7. График работы подразделений центра «АРЛАНСИБИРЬ» Дни раб. 365 365 365 365 365 Наименование Работа зоны УМР Работа зоны ТО Работа зоны ТР Работа зоны Д Работа Склада Период работы в течение суток, часы суток 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 2.7. Организация работы по диагностике и ТО системы питания двигателя на примере Уаз Патриот (ЗМЗ-409) Принципиальной особенностью системы питания двигателя ЗМЗ-409 является отсутствие в ней карбюратора, совмещающего функции смесеобразования и дозирования топливовоздушной смеси для подачи в цилиндры двигателя. В системе распределенного впрыска, установленной на двигателе, эти функции разделены: форсунки осуществляют дозированный впрыск топлива во впускную трубу, а необходимое в каждый момент работы двигателя количество воздуха подается системой, состоящей из дроссельного узла и регулятора холостого хода. Работой систем впрыска топлива и зажигания управляет электронный блок (контроллер), соответствующих автомобиля, непрерывно датчиков тепловое контролирующий нагрузку состояние двигателя, двигателя и с скорость помощью движения окружающей среды, оптимальность процесса сгорания в цилиндрах двигателя. Такой способ управления дает возможность обеспечивать оптимальный состав горючей смеси в каждый конкретный момент работы двигателя, чтобы получить максимальную мощность при минимально возможном расходе топлива и низкой токсичности отработавших газов. Система питания представляет собой неотъемлемую часть системы управления двигателем. Расположение основных узлов системы впрыска топлива показано на рисунке 2.2. 19 Рисунок 2.2. Расположение основных узлов системы 1 – ресивер; 2, 25 – трубопровод подачи топлива; 3 – топливная рампа; 4 – трубопровод слива топлива от регулятора давления; 5 – регулятор давления; 6 – трубопровод от топливного насоса к фильтру тонкой очистки топлива; 7 – топливный насос; 8 – трубопровод от струйного насоса к топливному насосу; 9 – пробка топливного бака; 10 – наливная труба топливного бака; 11, 17, 19, 27, 30, 31 – пароотводящие шланги; 12 – правый топливный бак; 13 – соединительный шланг; 14 – соединительная трубка; 15 – левый топливный бак; 16 – сливная пробка; 18 – сепаратор; 20 – трубопровод от левого бака к струйному насосу; 21 – струйный насос; 22 – хомут крепления фильтра тонкой очистки топлива; 23 – фильтр тонкой очистки топлива; 24 – трубопровод слива топлива к струйному насосу; 26 – пароотводящий трубопровод; 28 – адсорбер; 29 – клапан топливного бака. Проверка системы питания двигателя Основным показателем исправности системы питания двигателя является давление топлива в топливной рампе. Но для начала рекомендуется проверить состояние воздушного фильтра, так как эта процедура довольно простая и не занимает много времени. После того как получится убедиться в чистоте воздушного фильтра, следует проверить надежность электрических контактов в колодках жгутов проводов узлов системы впрыска, отвечающих за подачу топлива (электробензонасос, форсунки). Проверка давления топлива в топливной рампе двигателя возможна только при наличии манометра с набором переходников для подключения к топливному трубопроводу. 20 1. Включите зажигание и прислушайтесь: в течение нескольких секунд вы должны услышать звук работы электробензонасоса. Если его не слышно, проверьте электрическую цепь питания электробензонасоса. 2. Процедура проверки давления топлива. При работающем на холостом ходу двигателе давление в топливопроводе должно быть около 3 кгс/см2. Возможны следующие причины снижения давления: неисправный регулятор давления топлива. Кроме того, отказ регулятора может быть вызван ослаблением посадки шланга на штуцере вакуумной камеры регулятора; засорен топливный фильтр; неисправен топливный насос. К неисправностям системы питания двигателя, вызывающим ухудшение его работы, относятся затрудненный пуск, перебои в работе, неравномерная работа, снижение мощности двигателя, дымный выпуск отработавших газов, неустойчивая работа двигателя и «разнос», когда двигатель трудно остановить. Трудность пуска двигателя происходит в результате чрезмерного снижения давления при впрыске и уменьшении подачи топлива. Эти неисправности возникают вследствие износа плунжерной пары и отверстий распылителя форсунки, уменьшения упругости пружины форсунки, плохого крепления штуцеров, засорения фильтров и трубопроводов. Двигатель работает с перебоями, если неплотно затянуты штуцера топливопроводов высокого и низкого давления, неплотно прилегают крышки топливных фильтров (подсос воздуха), неисправен топливоподкачивающий насос, нарушена регулировка величины и равномерности подачи топлива секциями насоса высокого давления. Мощность двигателя снижается из-за недостатка в подаче топлива и неправильной регулировки насоса. Дымный выпуск отработавших газов является следствием избыточной подачи топлива и плохого его распыления или неправильной установки насоса высокого давления и износа поршневых колец. Избыточная подача топлива 21 происходит из-за неправильной регулировки насоса высокого давления, а плохое распыливание из-за потери упругости пружин форсунки, неплотного прилегания иглы и износа отверстий распылителя. Работа двигателя «в разнос» происходит в случае заедания рейки, поломки пружины рычага провода рейки и попадания излишнего масла в камеру сгорания при износе поршневой группы. Признаки нарушения нормальной работы топливной системы двигателя и необходимые технические воздействия представлены в таблице 2.8. Таблица 2.8. Признаки нарушения нормальной работы топливной системы двигателя и необходимые технические воздействия Необходимые диагностические. профилактические и ремонтные воздействия Внешние признаки Структурные изменения (симптомы) нарушения взаимодействующих нормальной работы элементов 1 2 3 Затрудненный пуск двигателя, неустойчивая работа двигателя Нарушение герметичноститопливной системы. Двигатель глохнет или не развивает Засорение фильтрующих элементов топливных фильтров. Проверить герметичность. при необходимости закрепить элементы. Промыть или заменить фильтрующие элементы. достаточноймощности Двигатель глохнет, не развиваетдостаточной частоты вращения коленчатого вала Отказ в работе топливногонасоса. Снять и разобрать насос, принеобходимости заменить детали. Двигатель работает неравномерно и не развивает мощности Засорение фильтров форсунок. Проверить состояние фильтров. Двигатель не развивает необходимой мощности. Дымный выпуск Закоксовывание продувочных окон в гильзах цилиндров. Проверить и прочистить окна. Затрудненный пуск и Нарушение нормальной работы форсунок. Снять форсунки и проверитьна приборе. Нарушение угла Проверить и неравномерная работа двигателя Неравномерная и 22 «жесткая»работа двигателя, выпуск черного цвета опережения впрыска топлива. Неравномерная работа двигателя со стуками и дымным выпуском Нарушение регулировки реек топливного насоса. Двигатель чрезмерно увеличивает частоту Ннарушение работы регулятора. вращения,идет отрегулировать установку угла опережения впрыска. Проверить и отрегулировать равномерность подачи топлива в цилиндры. Проверить и отрегулировать регулятор или отремонтировать. «вразнос». Двигатель не развивает мощности, в воздухоочистителе темное масло. Загрязнение воздухоочистителя. Промыть фильтрующий элемент, залить масло. Контроль работы фильтров предварительной и тонкой очистки топлива и технические воздействия заключаются в промывке фильтрующих элементов при ТО-1 и замене их при выполнении операций ТО-2. Засорение воздухоочистителя приводит к понижению мощности двигателя и перерасходу топлива. Воздухоочиститель проверяют при работе на запыленных дорогах при ТО-1, в условиях зимнего периода при ТО-2. 2.8. Диагностика и ремонт ТНВД и форсунок Современные двигатели оснащены сложнейшими системами впрыска с электронным управлением. В случае неисправности таких систем провести качественную диагностику и последующий ремонт без специального профессионального оборудования невозможно. Прежде чем выполнить ремонт форсунки или ТНВД, необходимо определить характер неисправности, и связана ли вообще плохая работа двигателя с неисправностью форсунки или ТНВД. Часто бывает, что плохая работа или плохой запуск двигателя связан с неисправностью одного из датчиков или неисправностью системы предпускового подогрева или негерметичностью топливной системы и т.д. Предварительная компьютерная диагностика двигателя позволяет проверить параметры работы системы непосредственно на двигателе. После 23 выполнения компьютерной подтверждения тому, что диагностики система двигателя управления и двигателя получения исправна, принимается решение о снятии и дальнейшей диагностики форсунок или ТНВД на стенде. В свою очередь диагностика форсунок или ТНВД на стенде выявляет, какой именно параметр работы форсунок илиТНВД не соответствует норме, это формирует четкое представление о характере неисправности форсунки или ТНВД. Стенд для диагностики форсунок и ТНВД имитирует работу дизельного двигателя в различных режимах, для каждого типа форсунок и ТНВД существует своя программа, которая позволяет контролировать соответствие параметров работы аппаратуры заложенных заводом изготовителем. Ремонт форсунок и ТНВД происходит следующим образом: с учётом полученных данных с диагностического стенда производиться полная разборка и дефектовка внутренних деталей форсунок или ТНВД, при помощи специальных высокоточных приборов оцениваетсястепень износа внутренних деталей и по результатам оценки составляется план замены изношенных деталей. Изношенные детали заменяются новыми. Ремонт форсунок и ремонт ТНВД заканчивается сборкой, регулировкой и повторной диагностикой на стенде. В результате работы форсунки на топливе низкого качества содержащее абразивные микрочастицы изнашивается шариковый управляющий клапан и посадочное место клапана во втулке поршня. В следствии этого нарушается герметичность шарикового клапана и часть топлива перетекает в большом количестве из контура высокого давления в обратку, так как при холодном запуске двигателя с системой впрыска давления в топливной рампе требуется больше, чем при запуске прогретого двигателя, то из-за сброса давления через негерметичные шариковые клапаны при проворачивании стартером производительности ТНВД может не хватить и двигатель не заведётся. Ремонт форсунки с такой неисправностью в несколько раз дешевле 24 новой форсунки. Другая распространённая неисправность, в процессе эксплуатации двигателя на топливе низкого качества закоксовываются или оплавляются дюзы, распыл при впрыске топлива ухудшается и ухудшается качество горения топлива в цилиндре, в результате чего мощность двигателя снижается, расход топлива увеличивается, двигатель не ровно работает и дымит. Ремонт форсунки в этом случае сводиться к замене распылителя. В системе с радиально-поршневым распределительным ТНВД наиболее распространённой неисправностью является износ поршня регулирования опережением впрыска ТНВД, на поверхности поршня в месте соприкосновения с корпусом образуются задиры и поршень начинает подклинивать, в результате угол опережения впрыска не соответствует заданному и двигатель теряет мощность, дымит иногда глохнет. Ремонт ТНВД при этой неисправности, осуществляется заменой поршня и корпуса ТНВД. Так же довольно часто выходит из строя электронная часть ТНВД, двигатель при этом, как правило не заводиться. Ремонт ТНВД при этом осуществляется заменой электронной части, программированием ТНВД и адаптацией непосредственно на автомобиле. 25 3. Подбор основного технического оборудования 3.1. Выбор оборудования для диагностики и чистки форсунок Основным исполнительным элементом системы впрыска является форсунка, которая работает в тяжелых условиях и требовательна к обслуживанию. Форсунка — устройство, позволяющее дозировать подачу топлива в двигатель. Форсунки бывают двух основных типов — механические и электромагнитные. Механические форсунки открываются автоматически под давлением и не осуществляют дозирование топлива. Они обеспечивают эффективное распыление путем открытия и закрытия своего распылительного отверстия. Механические форсунки устанавливаются на системах впрыска К, КЕ-е1го шс. У форсунок этих систем существует давление начала впрыска (27...5 МПа), а также рабочее давление (45 МПа). Электромагнитные форсунки активизируются электрическим током. Это управляемый электромагнитный клапан, открытием которого управляет электронный блок управления, что обеспечивает дозированную подачу топлива в цилиндры двигателя. Топливо подается к форсунке под определенным (зависящим от режима работы двигателя) давлением. Электрические импульсы, поступающие на электромагнитные форсунки от блока управления, приводят в действие игольчатый клапан, открывающий и закрывающий канал форсунки. Количество распыляемого топлива пропорционально длительности импульса, задаваемого ЭСУД. Управляющим параметром для электромагнитных форсунок является время открытого состояния, а не давление топлива, как в механических форсунках. Форма и направление распыляемого факела играют существенную роль в процессе смесеобразования и определяются количеством и расположением распылительных отверстий. Распылительные отверстия форсунок могут быть различных типов: односекционные, многосекционные, многосекционное распыление для двух впускных клапанов, кольцевая щель. 26 Наиболее распространенной неисправностью форсунок является их загрязнение, что приводит к затрудненному пуску двигателя, неустойчивой работе на холостом ходу, повышенному расходу топлива, потере мощности и появлению детонации. С топливом в систему попадает значительное количество загрязнений, которые осаждаются на деталях топливной системы. Наиболее интенсивно накопление отложений происходит сразу после остановки двигателя. В это время температура корпуса форсунки возрастает за счет нагрева от горячего двигателя, а охлаждающее действие бензина отсутствует. Легкие фракции бензина в рабочей зоне форсунки испаряются, а тяжелые накапливаются в виде лаковых отложений, уменьшающих сечение калиброванного канала, что сильно снижает пропускную способность, если вовремя не принять меры. Для обслуживания систем впрыска необходимы устройства для очистки и проверки форсунок, причем как жидкостного (химического) принципа, так и использующие ультразвуковой метод очистки с контуром для проверки форсунок. Эти два прибора дополняют друг друга, так как для разных случаев и ситуаций методы очистки системы впрыска в целом или отдельно форсунок должны быть различными. Жидкостная чистка системы питания. Жидкостная чистка очень полезна при профилактике системы питания. Простейший вариант очистки — добавка различных присадок к топливу, заливаемому в бензобак. Этот способ можно рекомендовать только владельцам новых автомобилей с относительно чистыми бензобаками. Большинство загрязнений, попадающих с бензином, оседает на дне бензобака в специальных ячейках для отстоя осадка, и как только в бензобак заливается средство для очистки инжекторов, оно начинает с этими загрязнениями активно взаимодействовать, в результате чего большая их часть смешивается с топливом и попадает в систему впрыска. Это резко повышает нагрузку на бензонасос и фильтр тонкой очистки, и при низком качестве фильтра часть загрязнений может попасть и в инжекторы, тогда вреда от такой 27 чистки больше, чем пользы. Следующий способ решить проблему загрязнений заключается в жидкостной очистке форсунок без снятия их с двигателя. При этом топливный бак и бензонасос отключаются от двигателя, в систему впрыска подается от специального бачка чистящая смесь, на которой двигатель работает, как на бензине. Эта система может решить возникшую проблему с меньшим риском и с лучшим результатом, ведь концентрация чистящих добавок в этой смеси гораздо больше, поэтому и удаление отложений происходит быстрее и качественнее. Но попавшие на форсунки отложения могут не растворяться в чистящей жидкости. И эти отложения на инжекторах могут нарушить их работу. Это приводит к тому, что инжекторы, установленные на разных цилиндрах, будут давать различное количество топлива за цикл впрыска. Ультразвуковая очистка. Наиболее эффективным способом является чистка и проверка снятых с двигателя инжекторов на ультразвуковом стенде, так как задача специалиста, работающего на стенде не просто почистить инжекторы и выровнять подачу топлива на все цилиндры, но и определить остаточный ресурс форсунки. Основной задачей ультразвуковой системы чистки является разрушение отложений на труднодоступных для обычных способов чистки элементах. Принцип работы системы заключается в том, что при помещении в жидкость работающего ультразвукового излучателя все частицы жидкости начинают двигаться с частотой излучения и со скоростью, пропорциональной мощности излучения, это движение механически разрушает поверхностные отложения на деталях, помещенных в жидкость. Разрушение отложений происходит на всех поверхностях, к которым жидкость имеет доступ, в том числе и внутренних. В настоящее время мощность ультразвуковых ванн, применяемых для чистки инжекторов, колеблется от 30 до 100 Вт в зависимости от объема ванны. Во всех ультразвуковых ваннах излучатель крепится ко дну ванны, которое и служит передатчиком излучения. Если помещать детали непосредственно на дно ванны, то при непосредственном 28 контакте детали с дном во время чистки возрастает нагрузка на излучатель, что может привести к его повреждению. Все ультразвуковые ванны для чистки должны быть оборудованы специальными вставками, предотвращающими контакт детали с дном во время работы. При включении излучателя в движение приходят не только частицы жидкости, но и примеси, находящиеся в жидкости, которые могут нанести инжектору механические повреждения. Чистящая жидкость должна быть тщательно профильтрованной для повторного использования. Нельзя пользоваться жидкостями, не предназначенными для этой операции, они могут содержать микрочастицы, которые при включении ультразвуковой ванны могут нанести вред инжектору. Не рекомендуется использовать жидкости для чистки карбюраторов и прочие сильные растворители, они для этого не предназначены и взрывоопасны. При чистке инжекторов должен быть обеспечен доступ жидкости к внутренним поверхностям инжектора. Чтобы инжектор был вычищен не только снаружи, он должен быть открыт и достаточно глубоко погружен в жидкость. Наиболее важными характеристиками для стендов являются: количество одновременно устанавливаемых инжекторов (в основном четыре или шесть); диапазон встроенных функций и программ по регулировке частоты и длительности импульсов впрыска (в том числе и программ, имитирующих работу форсунки на переходных режимах двигателя); наличие стробоскопического контроля задержки впрыска (поскольку это очень важный для специалиста показатель при оценке работоспособности форсунки); наличие адаптеров для возможности установки на стенд инжекторов разных типов. Для каждого стенда также важна возможность его быстрого ремонта в случае каких-либо отказов. При диагностировании форсунок определяют их герметичность, давление впрыска и качество распыливания топлива. Эти работы выполняются на специальных приборах, которые имитируют работу форсунки на двигателе. Стенд для диагностики форсунок должен обеспечивать проведение следующих работ: определение сопротивления форсунок; визуальный 29 контроль формирования и направления факела распыла топлива форсунками впрыска при работе на различных режимах; контроль гомогенности факела распыления для форсунок высокого давления; имитация всех режимов работы форсунки; проверка герметичности клапанов форсунок и состояния возвратной пружины клапана; измерение давления открытия клапана механических форсунок; измерение производительности форсунок впрыска в статическом и динамическом режимах. К вспомогательным приборам, используемым в диагностике, относятся компрессометры, вакуумметры, вакуумный насос, тестер противодавления катализатора и т. п. Эти приборы полезные, но необязательные, хотя бывают случаи, когда отсутствие одного редко используемого прибора затягивает и усложняет процесс определения неисправности. Компрессометры и компрессографы. Компрессия — давление газов в цилиндре в конце такта сжатия, которое зависит от износа цилиндропоршневой группы, вязкости масла, частоты вращения коленчатого вала, герметичности клапанов. Замер компрессии — один из самых распространенных и информативных методов оценки состояния механизмов двигателя. Фиксируя не только максимальное значение давления сжатия, но и давление, достигавшееся после первого такта сжатия, можно получить информацию для оценки степени износа поршневых колец. Нормой принято считать первоначальный скачок давления, составляющий около 70 % максимального. Компрессометр, представляющий собой манометр с обратным клапаном, позволяет измерить конечную величину давления, а также более наглядно оценить динамику его нарастания, что является важной информацией для опытного механика. Предпочтение следует отдавать моделям с гибким соединительным шлангом, что позволяет легко присоединить прибор в двигателях с затрудненным доступом к свечным отверстиям. Для удобства работы обязательно наличие быстросъемных разъемов — для замены адаптеров. Достаточно 3...4 адаптеров для различных 30 типов резьбы свечей. Наиболее удобными являются специальные комплекты, в состав которых входит компрессометр с различными насадками и адаптерами. При прогретом двигателе наконечник компрессо-метра вставляют в отверстие для свечей зажигания (карбюраторные двигатели) или форсунки (дизельные двигатели). Коленчатый вал карбюраторных двигателей при проверке компрессии провертывают при помощи стартера с частотой 180...200 мин -1. В дизельном двигателе компрессия замеряется во время его работы при частоте вращения коленчатого вала 500 мин"1. Проверяют компрессию несколько раз. Разность показаний не должна превышать 0,1 МПа. В зависимости от степени сжатия минимально допустимая компрессия для карбюраторных двигателей составляет 0,45...0,8 МПа, для дизельных — около 2 МПа. Недостатки этого метода диагностики: разряд аккумуляторной батареи при проворачивании коленчатого вала двигателя, невозможность сравнения показаний компрессометра при замере давления в разных двигателях вследствие невозможности получения одинаковой частоты вращения, невозможность определить причину низкой компрессии. В условиях СТОА наиболее удобно использовать компрессо-графы, позволяющие измерять компрессию одновременно во всех цилиндрах и снабженные графопостроителем. Вакуумметры. Универсальные измерители разряжения (вакуумметры) измеряют величину разряжения, образующегося за дроссельной заслонкой работающего двигателя. Информация о величине разряжения и динамике его изменения позволяет оценить состояние шатунно-поршневой группы (ШПГ), плотность прилегания клапанов к седлам, правильность работы механизма газораспределения и даже отклонение от заданного состава топливной смеси. Обычно вакуумметры выпускаются в виде универсального прибора, выполняющего также и функции вакуумного насоса. 3.2. Выбор оборудования для испытания и регулировки ТНВД Расходомеры. Расходомеры используют для непрерывного измерения 31 расхода топлива на автомобилях с карбюраторным двигателем при проведении регулировочных и диагностических работ, а также для проведения дорожных испытаний. Принцип работы механического расходомера основан на подсчете числа оборотов крыльчатки, омываемой потоком маловязкой жидкости (бензина). В разрыв бензопровода, между бензонасосом и карбюратором устанавливается датчик расходомера. В центральном сквозном канале датчика расположен ротор. Ротор состоит из стальной оси с жестко закрепленными на ней двумя крыльчатками и флажками между ними. Флажки размещены на пути светового потока от осветителя к фоторезистору. При вращении ротора флажки прерывают световой поток. При этом на фоторезисторе образуются фотоимпульсы, которые подаются на счетное устройство. Расчет расхода жидкости основан на пропорциональной (функциональной) зависимости расхода потока от частоты вращения ротора. Однако появление дополнительного гидравлического сопротивления в потоке жидкости приводит к большой погрешности измерения. Этого недостатка лишены ультразвуковые расходомеры. В основу работы ультразвуковых расходомеров положен время-импульсный принцип, сущность которого заключается в измерении и определении разности скоростей ультразвуковых зондирующих импульсов, проходящих по направлению потока жидкости и против него (рис. 3.1). 32 Рисунок 3.1. Схема ультразвукового расходомера 1 — источник ультразвуковых импульсов; 2 — поток жидкости; 3 — ультразвуковой вычислитель; 4 — предусилитель; 5 — приемник ультразвуковых импульсов; 6 — преобразователь, установленный против потока жидкости; 7,8— ультразвуковой импульс; 9 — преобразователь, установленный по потоку жидкости. Расчет расхода жидкости основан на пропорциональной зависимости разности времени прохождения ультразвукового импульса по и против потока жидкости от скорости движения потока жидкости, а следовательно, и ее расхода. Измерители давления в системе подачи топлива. Измерение давления топлива в двигателях осуществляется с помощью тройника со шлангом, врезаемого с помощью хомутов в магистраль подачи топлива. Манометр подключается к тройнику, и измерение производится в режиме on-line. Давление измеряют при работающем двигателе. Установив частоту вращения коленчатого вала равной 2100 мин-1 (максимальная подача топлива), определяют давление топлива до и после фильтра тонкой очистки топлива. Давление перед фильтром должно быть 0,12...0,15 МПа, а за ним — не менее 0,06 МПа. Если давление перед фильтром, развиваемое подкачивающим 33 насосом, менее 0,08 МПа, насос заменяют. При давлении за фильтром менее 0,06 МПа следует проверить состояние перепускного клапана. Остановив двигатель, устанавливают на место рабочего клапана контрольный и, пустив двигатель, вновь измеряют давление за фильтром при максимальной подаче топлива. Если давление увеличилось, снятый клапан регулируют или заменяют, а если осталось прежним — значит, засорились фильтрующие элементы тонкой очистки топлива. При равенстве или небольшой разнице давлений до и после фильтра тонкой очистки топлива его необходимо разобрать и проверить состояние уплотнений в фильтрующих элементах. Стенд проверки карбюраторов и бензонасосов. На стенде «Карат 4М» проводят проверку карбюраторов и бензонасосов с функцией проливки жиклеров. На стенде проверяют все основные параметры как отечественных, так и импортных карбюраторов: • герметичность топливного клапана; • уровень топлива в поплавковой камере; • производительность ускорительного насоса; • пропускную способность жиклеров. Стенд позволяет проверять карбюраторы и бензонасосы как совместно, так и раздельно. Стенды для диагностики и регулировки топливных насосов высокого давления (ТНВД). Одним из основных инструментов на участке по обслуживанию топливной аппаратуры является стенд для диагностики и регулировки ТНВД. На стенде измеряются: производительность насосных секций; давление открытия нагнетательных клапанов; а также определяется характеристика автоматической муфты опережения впрыска и поддержания заданной температуры. Для обслуживания автомобильных и тракторных дизелей всех типов ОАО «МОПАЗ» выпускает стенды серии ДД-100. На стендах можно проводить следущие измерения: величина и равномерность подачи топлива секциями (производительность насосных секций), частота вращения вала 34 ТНВД в момент начала действия регулятора; частота вращения вала ТНВД в момент прекращения подачи топлива, давление открытия нагнетательных клапанов, угол начала нагнетания и конца подачи топлива по повороту вала ТНВД и чередование подачи секциями ТНВД, угол действительного начала и конца впрыскивания топлива (при диагностировании), характеристика автоматической муфты опережения впрыска, поддержание заданной температуры. На стендах серии ДД-100 используется стандартная система измерения с передним расположением форсунок. Фазовые параметры впрыска топлива регистрируются пьезоэлектрическими датчиками в цифровом виде или с помощью стробоскопа. Стенды имеют автономный, не связанный с системой водоснабжения блок стабилизации температуры испытательной жидкости, позволяющей поддерживать температуру с точностью до 10 °С. Наличие программируемого блока задания фиксированных частот позволяет при испытаниях в течение нескольких секунд выходить на заданный скоростной режим вращения выходного вала с точностью до 1 мин-1 и автоматически переключаться на следующий режим. Стенды укомплектованы встроенной станцией смазки для подачи масла к испытываемым ТНВД с циркуляционной системой смазки и маслянопневматическим корректором давления наддува, что позволяет испытывать ТНВД с автоматическим корректором по наддуву, противодымным или высотным корректором, а также обслуживать ТНВД с вакуумным регулятором. 35 4. Экологическая безопасность центра «АРЛАНСИБИРЬ» 4.1. Охрана окружающей среды Охрана природы и рационального использование природных ресурсов – одна из важнейших экономических и социальных задач. Постоянное развитие народного хозяйства требует развития автомобильного транспорта как по числу подвижного состава, так и по количеству производственной работы. Этот процесс прямо или косвенно, но неизбежно отрицательно, воздействует на окружающую среду. Косвенное влияние автомобильного транспорта на окружающую среду связано с тем, что автомобильные дороги, стоянки, предприятия обслуживания занимают все большую и ежегодно увеличивающуюся площадь, необходимую дляжизнедеятельности человека. Защита окружающей среды от вредного воздействия автомобильного транспорта ведется по многим направлениям. В связи с этим из перспективных направлений в снижении неблагоприятного воздействия автомобильного транспорта является обучение персонала автотранспортных предприятий и водителей основам экологическойбезопасности. Важным средством в решении этой задачи является улучшение технического состояния подвижного состава, выпускаемого на линию. Исправный автомобиль издает меньше шума, а правильно отрегулированный карбюратор и система зажигания способствует снижению выбросов вредных веществ в атмосферу. Организация теплых стоянок, электроподогрев и тому подобные мероприятия резко улучшают состояние окружающей среды. Рационально спланированные маршруты перевозок грузов, правильно подобранный по грузоподъемности подвижный состав, рациональное размещение автотранспортных предприятий и их подразделений и приближение их к грузообразующим пунктам сокращают производительные пробеги и вредные выбросы. 36 Следует собирать отработанные масла и другие жидкости и сдавать их на специальные сборные пункты или обезвреживать на месте. Случайно образовавшиеся потеки следует засыпать песком или опилками, а затем убирать и вывозить на специальные свалки (вместе с илом очистных сооружений). Для очистных сооружений ливнестоков и мойки автомобилей на автотранспортных предприятиях, применяют железобетонные очистные сооружения, состоящие из песколовки, отстойника, фильтра, устройства механизации удаления нефтепродуктов и осадка. 4.2. Оценка воздействия на окружающую среду Расчет выбросов загрязняющих веществ выполняется для щести загрязняющих веществ: оксида углерода – СО, углеводородов – СН, оксидов азота NОx, твердых частиц – С, Pb и SO2. Выбросы i-го вещества одним из автомобилей k-й группы в день при выезде с территории или помещения стоянки М1ik и возврате М2ik, рассчитываются, по формулам M1ik mпрik tпр mLik L1 mxxik txx1, (4.1) M2ik mLik L2 mxxik txx2 , (4.2) где mnpik – удельный выброс i-го вещества при прогреве двигателя автомобиля k-й группы, г/мин.; mLik – пробеговый выброс i-го вещества, автомобилем k-ой группы при движении со скоростью 10-20 км/час., г/км; mxxik – удельный выброс i-го вещества при работе двигателя автомобиля k-йгруппы на холостом ходу, г/мин.; tnp – время прогрева двигателя, мин.; L1 , L2 – пробег автомобиля по территории стоянки, км; txx1, txx2 – работа двигателя на холостом ходу при выезде с территории стоянки и возврате на нее, мин 37 Mпрik mпрik Ki , (4.3) где Кi – коэффициент учитывающий снижение выбросов. Валовой выброс вещества Mij b (M1ik M 2ik ) Nk Dp 10, где (4.4) αb – коэффициент выпуска (выезда); Nk – количество автомобилей к-й группы на территории или в помещениистоянки за расчетный период; Dp – количество дней работы в расчетном периоде; J – период года. Результаты расчетов сведены в таблицы 4.1 и 4.2. 38 Таблица 4.1. Выбросы загрязняющих веществ от стоянок автомобилей T 2 1,2 П 3 2,16 X 4 2,4 Mпрik 0,96 1,728 1,92 tпр, мин. mLik,г/км 3 5,3 5 5,94 20 6,6 L1, км mxxik, г/мин. 0,8 0,8 0,8 txx1, мин. txx2, мин. L2, км M1ik, г 4,453 11,6594 48,866 M2ik, г 0,906 0,9188 0,932 Ki 0,8 0,8 0,8 mпрik, г/мин. 1,7 3,06 3,4 Mпрik 1,36 2,448 2,72 tпр, мин. mLik,г/км L1, км mxxik, г/мин. 3 6,6 5 7,47 20 8,3 1,1 1,1 1,1 txx1, мин. txx2, мин. L2, км M1ik, г NОХ C H 1 mпрik, г/мин. 6,266 16,4747 69,183 M2ik, г 1,232 1,2494 1,266 Ki 0,8 0,8 0,8 mпрik, г/мин. 2,9 5,13 5,7 Mпрik 0,464 0,464 0,464 tпр, мин. mLik,г/км 3 9,3 5 10,53 20 11,7 L1, км mxxik, г/мин. 1,9 1,9 1,9 с р е д н и й малый особо малый CO T 5 0,0 8 0,0 72 3 0, 8 0,0 7 S O2 T П 11 12 0,007 0,0072 C П 6 0,108 X 7 0,12 T 8 0,01 П 9 0,02 X 10 0,02 0,0972 0,108 0,01 0,02 0,02 5 1,08 20 1,2 3 0,14 5 0,14 20 0,14 0,006 0,00684 0,0076 0,0019 0,002565 0,00285 65 3 5 20 3 5 20 0,032 0,0369 0,041 0,04 0,054 0,06 0,07 0,07 0,01 0,01 0,01 0,01 0,006 0,006 X 13 0,008 0,006 T 14 0,002 0,002 П 15 0,0027 0,004 X 16 0,003 0,002 0,3 18 0,0 86 0, 9 0,1 4 0,1 26 3 1 0,6208 2,482 1 1 0,02 0,0414 0,1114 0,0916 0,094 0,0128 0,0128 0,9 0,9 1 1 0,189 0,21 0,02 0,03 0,03 0,009 0,1701 0,189 0,02 0,03 0,03 5 1,35 20 1,5 3 0,17 20 0,17 0,1 1 0,11 0,11 0,02 5 0,17 0,01 0,02 0,008 0,00855 0,0095 0,00285 0,00513 0,0057 55 3 5 20 3 5 20 0,049 0,0549 0,061 0,06 0,081 0,09 0,02 0,008 0,5 4 0,1 3 0, 9 0,1 8 0,4 64 3 1, 4 1,0685 4,325 1 1 0,02 0,0817 0,1717 0,137 0,14 0,0234 0,0234 0,9 0,9 1 1 0,243 0,27 0,03 0,04 0,464 0,464 0,464 0,464 5 1,89 20 2,1 3 0,24 5 0,24 0,1 0,15 0,15 0,3 0,01 0,3 0,4114 0,027 0,042369 0,16641 0,0084 0,01804 0,0626 32 0,0128 0,006 0,006738 0,00682 0,0028 0,00508 0,0032 64 1 0,95 0,95 0,95 0,95 0,95 0,95 0,009 0,008 0,01 0,008 0,003 0,003 0,0054 0,004 0,006 0,003 0,6217 0,035 0,053549 0,20861 0,0126 0,03181 0,1239 49 0,0234 0,008 0,009098 0,00922 0,0042 0,00562 0,0048 98 1 0,95 0,95 0,95 0,95 0,95 0,95 0,04 0,011 0,0117 0,013 0,005 0,0009 0,001 0,464 0,464 0,464 0,464 0,464 20 0,24 3 5 0,057 0,0639 20 0,071 3 0,1 5 0,135 20 0,15 0,3 0,01 0,01 0,005 0,005 0,005 0,464 0,464 0,01 txx1, мин. txx2, мин. L2, км M1ik, г 5 10,693 27,6553 116,017 M2ik, г 2,086 2,1106 2,134 Ki 0,8 0,8 0,8 0,7 04 0,1 78 0, 9 1,3839 5,571 1 1 0,02 0,3924 0,5024 0,1878 0,192 0,3048 0,3048 0,9 0,9 1 1 1,1024 0,043 0,069139 0,27071 0,021 0,01085 0,0265 57 0,3048 0,011 0,011278 0,01142 0,007 0,0077 0,008 14 1 0,95 0,95 0,95 0,95 0,95 0,95 40 Таблица 4.2. Итоговые выбросы загрязняющих веществ от стоянок автомобилей Mij, т/год Подвижн Количест Рабоч α во NОx SO2 CO CH ой их П X T П X T П X T П X T состав автомоби дней T лей особо 195 36 0,381 0,895 3,5444 0,028 0,050 0,183 0,003 0,008 0,030 0,002 0,003 0,012 0,000 малый 1 5 4 3 8 7 3 9 8 2 4 5 3 8 малый 1 255 36 0,697 1,649 6,5570 0,062 0,112 0,415 0,009 0,018 0,060 0,004 0,005 0,020 0,001 5 9 7 4 2 6 8 2 0 1 8 3 6 средни 1 155 36 0,723 1,684 6,6844 0,049 0,088 0,326 0,039 0,045 0,079 0,003 0,004 0,016 0,001 й 5 0 0 9 9 0 4 7 6 1 5 0 6 итого по периодам, т/год 1,802 4,228 16,785 0,141 0,251 0,925 0,053 0,072 0,169 0,009 0,013 0,048 0,003 3 9 8 0 8 0 1 7 8 7 9 6 9 итого 22,817 1,317 0,295 0,072 т/год 0 8 6 1 С П 0,001 6 0,003 5 0,001 0 0,006 2 0,028 7 X 0,004 7 0,012 0 0,002 0 0,018 6 4.3. Охрана труда и техника безопасности Все работники предприятий, в том числе руководители, обязаны проходить обучение по охране труда и проверку знаний требований охраны труда. Для всех поступающих на работу лиц, а также для лиц, переводимых на другую работу, работодатель (или уполномоченное им лицо) обязан проводить инструктаж по охране труда, организовывать обучение безопасным методам и приемам выполнения работ и оказания первой помощи пострадавшим. Это важно, во-первых, для того, чтобы снизить вероятность травматизма на работе по вине работника, лишний раз проверить, все ли оборудование и рабочие места соответствуют требованиям и травматизм по этой причине (т. е. по вине предприятия) исключен, во-вторых, избежать судебных исков в случае тяжелых травм у сотрудников или при оплате долгосрочных больничных листов. Для лиц, поступающих на работу с вредными или опасными условиями труда, на которой в соответствии с законодательством об охране труда требуется профессиональный отбор, работодатель обязан обеспечить обучение безопасным методам и приемам выполнения работ со стажировкой на рабочем месте и сдачей экзаменов, а в процессе трудовой деятельности — проведение периодического обучения по охране труда и проверку знаний требований охраны труда. Требования охраны труда обязательны для исполнения юридическими и физическими лицами при осуществлении ими любых видов деятельности, в том числе при проектировании, строительстве (реконструкции) и эксплуатации объектов, конструировании машин, механизмов и другого оборудования, разработке технологических процессов, организации производства и труда. Каждый работник имеет право на: • рабочее место, соответствующее требованиям охраны труда; • обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний в соответствии с законодательством Российской Федерации; • получение достоверной информации от работодателя, соответствующих государственных органов и общественных организаций об условиях и охране труда на рабочем месте, о существующем риске повреждения здоровья, а также о мерах по защите от воздействия вредных или опасных производственных факторов; • отказ от выполнения работ в случае возникновения опасности для его жизни и здоровья вследствие нарушения требований охраны труда, за исключением случаев, предусмотренных федеральными законами, до устранения такой опасности; • обеспечение средствами индивидуальной и коллективной защиты работников в соответствии с требованиями охраны труда за счет средств работодателя; • обучение безопасным методам и приемам труда за счет средств работодателя; • профессиональную переподготовку за счет средств работодателя в случае ликвидации рабочего места вследствие нарушения требований охраны труда; • запрос о проведении проверки условий и охраны труда на его рабочем месте органами государственного надзора и контроля за соблюдением требований охраны труда или органами общественного контроля за 42 соблюдением требований охраны труда; • обращение в органы государственной власти Российской Федерации, органы государственной власти субъектов Российской Федерации и органы местного самоуправления, к работодателю, в объединения работодателей, а также в профессиональные союзы, их объединения и иные уполномоченные работниками представительные органы по вопросам охраны труда; • личное участие или участие через своих представителей в рассмотрении вопросов, связанных с обеспечением безопасных условий труда на его рабочем месте, и в расследовании происшедшего с ним несчастного случая на производстве или его профессионального заболевания; • внеочередной медицинский осмотр (обследование) в соответствии с медицинскими рекомендациями с сохранением за ним места работы (должности) и среднего заработка на время прохождения указанного медицинского осмотра; • компенсации, Федерации и установленные законодательством законодательством субъектов Российской Российской Федерации, коллективным договором (соглашением), трудовым договором (контрактом), если он занят на тяжелых работах и работах с вредными или опасными условиями труда. В случае необеспечения работника средствами индивидуальной и коллективной защиты (в соответствии с нормами) работодатель не вправе требовать от работника выполнения трудовых обязанностей и обязан оплатить возникший по этой причине простой в соответствии с законодательством Российской Федерации. Отказ работника от выполнения работ в случае возникновения опасности для его жизни и здоровья вследствие нарушения требований охраны труда либо от выполнения тяжелых работ и работ с вредными или опасными условиями труда, не предусмотренных трудовым договором (контрактом), не влечет за собой его привлечения к дисциплинарной ответственности. Работодатель не должен допускать к работе лиц, не прошедших в 43 установленном порядке инструктаж по охране труда. Более детально порядок и виды инструктажа работников регулируются ГОСТ 12.0.004—90 «Система стандартов безопасности труда. Организация обучения работающих безопасности труда. Общие положения», который распространяется на все организации независимо от формы собственности и вида. Обучение и инструктаж по безопасности труда носят непрерывный многоуровневый характер и проводятся на предприятиях промышленности, транспорта, связи, строительства, в общеобразовательных и профессиональных учебных заведениях, во внешкольных учреждениях, а также при совершенствовании знаний в процессе трудовой деятельности. Лиц, занимающихся индивидуальным трудом или входящих в состав комплексных бригад, а также совмещающих профессии, обучают и инструктируют по безопасности труда в полном объеме по их основной и совмещаемой профессии (работе). Ответственность за организацию своевременного и качественного обучения и проверку знаний в целом по предприятию или учебному заведению возлагается на его руководителя, а в подразделениях (цех, участок, лаборатория, мастерская) — на руководителя подразделения. Работники совместных предприятий, кооперативов и арендных коллективов проходят обучение и проверку знаний в порядке, установленном для государственных предприятий и организаций соответствующих отраслей народного хозяйства. По характеру и времени проведения инструктаж работников подразделяется на: • вводный; • первичный на рабочем месте; • повторный; • внеплановый; • целевой. Вводный инструктаж проводят со всеми принимаемыми на работу независимо от их образования, стажа работы по данной профессии или 44 должности, а также с командированными, учащимися, студентами, прибывшими на производственную практику или обучение. Первичный инструктаж на рабочем месте проводят со всеми вновь принятыми на предприятие, переводимыми из одного подразделения в другое, командированными, учащимися и студентами, с работниками, выполняющими новую для них работу, а также со строителями при выполнении строительно-монтажных работ на территории предприятия. Данный инструктаж проводится с каждым работником индивидуально с показом безопасных приемов труда. Повторный инструктаж проводят с целью проверки и повышения уровня знаний правил и инструкций по охране труда индивидуально или с группой работников одной профессии, бригады по программе инструктажа на рабочем месте. Такой инструктаж проходят все работающие не реже чем раз в 6 месяцев, за исключением работников, которые не связаны с использованием инструментов и оборудования. Внеплановый инструктаж проводят при изменении правил по охране труда, замене оборудования, изменении технологического процесса и других факторов, влияющих на безопасность труда. Текущий инструктаж проводится с работниками перед производством работ, на которые оформляется наряддопуск. Целевой инструктаж проводят при выполнении разовых работ, не связанных с прямыми обязанностями по специальности (погрузка, выгрузка, уборка территории, разовые работы вне предприятия, цеха и т. п.). Первичный инструктаж на рабочем месте, повторный, внеплановый и целевой проводит непосредственный руководитель работ (мастер, инструктор производственного обучения, преподаватель). Инструктажи на рабочем месте завершаются проверкой знаний путем устного опроса или с помощью технических средств обучения, а также проверкой приобретенных навыков безопасных способов работы. Знания проверяет работник, проводивший инструктаж. Лица, показавшие неудовлетворительные знания, к 45 самостоятельной работе или практическим занятиям не допускаются и обязаны вновь пройти инструктаж. О проведении первичного инструктажа на рабочем месте, повторного, внепланового инструктажа, стажировки и о допуске к работе работник, проводивший инструктаж, делает запись в журнале регистрации инструктажа на рабочем месте и (или) в личной карточке с обязательной подписью инструктируемого и инструктирующего. При регистрации внепланового инструктажа указывают причину его проведения. Целевой инструктаж с работниками, проводящими работы по нарядудопуску, разрешению и т. п., фиксируется в наряде- допуске или другой документации, разрешающей производство работ. Для лиц, поступающих на производство с вредными или опасными условиями труда, где требуется профессиональный отбор, организуется предварительное обучение по охране труда со сдачей экзаменов и последующей периодической аттестацией. Все работники предприятий, включая руководителей, обязаны проходить обучение, инструктаж, проверку знаний правил, норм и инструкций по охране труда в порядке и в сроки, которые установлены для определенных видов работ и профессий. Постоянный контроль за соблюдением работниками всех требований инструкций по охране труда возлагается на администрацию предприятий. Администрация предприятий обязана своевременно и правильно проводить расследование и учет несчастных случаев на производстве. Администрация обязана по требованию пострадавшего выдать ему заверенную копию акта о несчастном случае не позднее трех дней после окончания расследования по нему. На основе материалов расследования и учета несчастных случаев администрация обязана своевременно принимать необходимые меры для устранения причин, вызывающих несчастные случаи. Для проведения мероприятий по охране труда выделяются в установленном порядке средства и необходимые материалы. Расходование 46 этих средств и материалов на другие цели запрещается. На работах с вредными условиями труда, а также на работах, производимых в особых температурных условиях или связанных с загрязнением, работникам выдаются бесплатно по установленным нормам специальная одежда, специальная обувь и другие средства индивидуальной защиты. Администрация обязана обеспечивать хранение, стирку, сушку, дезинфекцию, дегазацию, дезактивацию и ремонт выданных работникам специальной одежды, специальной обуви и других средств индивидуальной защиты. На работах, связанных с загрязнением, работникам выдается бесплатно по установленным нормам мыло. На работах, где возможно воздействие на кожу вредно действующих веществ, выдаются бесплатно по установленным нормам смывающие и обеззараживающие средства. На работах с вредными условиями труда работникам выдаются бесплатно по установленным нормам молоко или другие равноценные пищевые продукты. На работах с особо вредными условиями труда предоставляется бесплатно по установленным нормам лечебно-профилактическое питание. Работникам, работающим в холодное время года на открытом воздухе или в закрытых необогреваемых помещениях, грузчикам, занятым на погрузочно-разгрузочных работах, а также другим категориям работников в случаях, предусмотренных законодательством, предоставляются специальные перерывы для обогревания и отдыха, которые включаются в рабочее время. Администрация предприятия, организации обязана оборудовать помещения для обогревания и отдыха работников. Работники, занятые на тяжелых работах и на работах с вредными или опасными условиями труда (в том числе на подземных работах), а также на работах, связанных с движением транспорта, должны проходить обязательные предварительные при поступлении на работу и периодические (лица в возрасте до 21 года — ежегодные) медицинские осмотры для определения пригодности их к поручаемой работе и предупреждения профессиональных заболеваний. 47 Работодатель обязан обеспечить: • безопасность работников при эксплуатации зданий, сооружений, оборудования, осуществлении технологических процессов, а также применяемых в производстве сырья и материалов; • применение средств индивидуальной и коллективной защиты работников; • соответствующие требованиям охраны труда условия труда на каждом рабочем месте; • режим труда и отдыха работников в соответствии с законодательством Российской Федерации и законодательством субъектов Российской Федерации; • приобретение за счет собственных средств и выдачу специальной одежды, специальной обуви и других средств индивидуальной защиты, смывающих и обезвреживающих средств в соответствии с установленными нормами работникам, занятым на работах с вредными или опасными условиями труда, а также на работах, выполняемых в особых температурных условиях или связанных с загрязнением; • обучение безопасным методам и приемам выполнения работ, инструктаж по охране труда, стажировку на рабочих местах работников и проверку их знаний требований охраны труда, недопущение к работе лиц, не прошедших в установленном порядке указанные обучение, инструктаж, стажировку и проверку знаний требований охраны труда; • организацию контроля состояния условий труда на рабочих местах, а также за правильностью применения работниками средств индивидуальной и коллективной защиты; • проведение аттестации рабочих мест по условиям труда с последующей сертификацией работ по охране труда в организации; • проведение за счет собственных средств обязательных предварительных (при поступлении на работу) и периодических (в течение трудовой деятельности) медицинских осмотров (обследований) работников, 48 внеочередных медицинских осмотров (обследований) работников по их просьбам в соответствии с медицинскими рекомендациями с сохранением за ними места работы (должности) и среднего заработка на время прохождения указанных медицинских осмотров; • недопущение работников к выполнению ими трудовых обязанностей без прохождения обязательных медицинских осмотров, а также в случае медицинских противопоказаний; • информирование работников об условиях и охране труда на рабочих местах, о существующем риске повреждения здоровья и полагающихся им компенсациях и средствах индивидуальной защиты; • предоставление органам государственного управления охраной труда, органам государственного надзора и контроля за соблюдением требований охраны труда информации и документов, необходимых для осуществления ими своих полномочий; • принятие мер по предотвращению аварийных ситуаций, сохранению жизни и здоровья работников при возникновении таких ситуаций, в том числе по оказанию пострадавшим первой помощи; • расследование в установленном Правительством Российской Федерации порядке несчастных случаев на производстве и профессиональных заболеваний; • санитарно-бытовое и лечебно-профилактическое обслуживание работников в соответствии с требованиями охраны труда; • беспрепятственный допуск должностных лиц органов государственного управления охраной труда, органов государственного надзора и контроля за соблюдением требований охраны труда, органов Фонда социального страхования Российской Федерации, а также представителей органов общественного контроля в целях проведения проверок условий и охраны труда в организации и расследования несчастных случаев на производстве и профессиональных заболеваний; • выполнение предписаний должностных лиц органов государственного 49 надзора и контроля за соблюдением требований охраны труда и рассмотрение представлений органов общественного контроля в установленные законодательством сроки; • обязательное социальное страхование работников от несчастных случаев на производстве и профессиональных заболеваний; • ознакомление работников с требованиями охраны труда. Работники обязаны: • соблюдать требования охраны труда; • правильно применять средства индивидуальной и коллективной защиты; • проходить обучение безопасным методам и приемам выполнения работ, инструктаж по охране труда, стажировку на рабочем месте и проверку знаний требований охраны труда; • немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления); • проходить обязательные предварительные (при поступлении на работу) и периодические (в течение трудовой деятельности) медицинские осмотры (обследования). 50 ЗАКЛЮЧЕНИЕ В выпускной квалификационной работе был проведен анализ существующей структуры и системы управления производством, анализ общей организации технического обслуживания и ремонта, возможности более полного использования производственной базы предприятия. Сделаны выводы по результатам проведенного анализа. Целью выпускной работы явилась разработка цеха по совершенствованию работ по диагностике и техническому обслуживанию системы питания автомобилей, для чего был проведён технологический расчёт, где: провели расчёт, корректировку и сравнительный анализ производственной программы с учётом реальных и расчётных данных; скорректировали направления движения автомобилей по территории автокомплекса; провели анализ работы по диагностике и техническому обслуживанию топливных систем дизельных автомобилей; совершенствовали технологический процесс диагностики и технического обслуживания топливных систем дизельного двигателя; Предложено внедрить в производственный процесс оборудование для диагностики форсунок и топливного насоса высокого давления: Предложена организация работы диагностики и технического обслуживаниятопливной системы двигателя. В работе рассмотрены вопросы техники безопасности при проведении обслуживания. 51 СПИСОК ИСТОЧНИКОВ 1. Афанасьев Л.Л. и др. Гаражи и станции технического обслуживания автомобилей. - М.: Транспорт, 1980. - 216 с. (электронная версия) 2. Блянкинштейн И. М. Оценка конкурентоспособности технологического оборудо-вания для технического обслуживания и ремонта автомобилей : учеб. пособие / И. М. Блянкинштейн. – Красноярск : Сиб. федер. ун-т, 2010. – 100 с. 3. Бондаренко, Е.В. Основы проектирования и эксплуатации технологического оборудования: учебник для студ. учреждений высш. образования / Е.В.Бондаренко, Р.С.Фаскиев. – М.: Издательский центр «Академия», 2015. – 304 с. 4. Власов Ю.А. Основы проектирования и эксплуатации технологического оборудования: Учебное пособие. / Власов Ю.А., Тищенко Н.Т. - Томск: Издво Томск. архит. - строит. ун.-та. 2009 - 277 с. 5. ВСН 01-89. Ведомственные строительные нормы предприятий по обслуживанию автомобилей//Минавтотранс РСФСР.-М.: ЦБНТИ Минавтотранса РСФСР, 1990.- 52 с 6. Дипломное проектирование автотранспортных предприятий: учебное пособие для студ. образоват. учреждений сред. проф. образования / И.С. Туревский. - М. : ФОРУМ : ИНФРА-М, 2008. - 240 с. : ил. 7. Журнал «Автотранспортное предприятие». Проектирование предприятий автомобильного транспорта: учебное пособие для студентов вузов / М. А. Масуев. - 2-е изд.,стер. - М. : Академия, 2009. - 224 с. : ил. 8. Малиновский, М.В. Производственно-техническая инфраструктура предприятий автомобильного сервиса [Текст] :учебное пособие / М.В. Малиновский, Н.Т. Тищенко. – Томск :Изд-во Том. гос. архит.-строит. ун-та, 2012. – 176 с. 9. Методика оценки уровня и степени механизации и автоматизации производств ТО и ТР подвижного состава автотранспортных предприятий. МУ-200-РСФСР-13-0087-87. М., 1987. (электронная версия). 10. Методика оценки уровня и степени механизации и автоматизации 52 производств ТО и ТР подвижного состава автотранспортных предприятий. МУ- 200-РСФСР-13-0087-87. М., 1987. (электронная версия). 11. Овсянников В.В. Овсянникова Г.Л. Производственно-техническая инфраструктура предприятий автомобильного сервиса: Практикум. Владивосток: Изд-во ВГУЭС, 2010. – 44 с 12. ОНТП-01-91. Общесоюзные нормы технологического проектирования предприятий автомобильного транспорта. -М.: Гипроавтотранс, 1991.-184 с. 13. Основы технологического расчета автотранспортных предприятий: учебное пособие для студентов вузов / Х. М. Тахтамышев. - М. : Академия, 2011. - 352 с. 14. Першин, В.А. Типаж и техническая эксплуатация оборудования предприятий автосервиса : учебное пособие / В.А. Першин [и др.]. — Ростов н/Д: Феникс, 2008. - 413 с. 15. Проектирование предприятий автомобильного транспорта. Технологические расчеты в курсовой и дипломной работе / сост. А. Н. Борисенко, К.В. Скоробогатый – Абакан: Сиб. федер. ун-т; ХТИ – Филиал СФУ, 2014. – 55 с. 16. Производственно-техническая инфраструктура сервисного обслуживания автомобилей: учеб. пособие для студентов вузов / [авт.: Н. И. Веревкин, А. Н. Новиков, Н. А. Давыдов и др.] ; под ред. Н. А. Давыдова. - М. : Академия, 2012. - 400 с. : ил. - (Высшее профессиональное образование). 17. Родионов Ю.В. Производственно-техническая инфраструктура предприятий автомобильного сервиса: Учебное пособие. – Пенза: Изд. ПГУАС, 2008. – 366 с. 18. Табель технологического оборудования и специализированного инструмента для АТП, АТО и БЦТО. - М.: Минавтотранс РСФСР, 1992 г. (электронная врсия) 19. Табель технологического оборудования и специализированного инструмента для АТП, АТО и БЦТО. - М.: Минавтотранс РСФСР, 1992 г. (электронная врсия) 53 20. Табель технологического оборудования и специнструмента для СТО автомобилей, принадлежащих гражданам.-М.: НАМИ, 1988.- 197 с 21. Табель технологического оборудования и специнструмента для СТО автомобилей, принадлежащих гражданам.-М.: НАМИ, 1988.- 197 с 22. Техническая эксплуатация автомобилей: Учебник для вузов/под ред. Кузнецова Е.С. - М.: Транспорт, 2001 г. 23. Техническая эксплуатация автомобилей: Учебник для вузов/под ред. Кузнецова Е.С. - М.: Транспорт, 2001 г. 24. Ясенков Е.П., Парфенова Л.А. Основы проектирования и эксплуатации технологического оборудования: Учебное пособие.- 2-е изд., перераб. Братск: ГОУ ВПО «БрГУ», 2009. - 140 с. Перечень ресурсов информационно-телекоммуникационной сети «Интернет» 25. http://elibrary.ru/defaultx.asp - Научная электронная библиотека. 26. http://bik.sfu-kras.ru/nb/elektronnye-bibliotechnye-sistemy-ebs ЭЛЕКТРОННЫЕ БИБЛИОТЕЧНЫЕ СИСТЕМЫ (ЭБС) 27. http://znanium.com/ - Малый автосервис: практическое пособие / В. В. Волгин. - М.: Дашков и К, 2014. - 564 с 28. http://znanium.com/ - Производственно-техническая инфраструктура предприятий автомобильного сервиса: Легковые автомобили: Автосервис: станции технического обслуживания автомобилей: учебник / И.Э. Грибут и др.;под ред. В.С. Шуплякова. - М.: Альфа-М: ИНФРА-М, 2008. - 480 с. 29. http://avtoservis.panor.ru Производственно - технический журнал «Автосервис» 30. http://www.atp.transnavi.ru - Отраслевой научно-производственный журнал «Автотранспортное предприятие». 31. http://www.transport-at.ru - журнал «Автомобильный транспорт». 32. http://www.zr.ru - журнал «За рулем». 33. http://www.klaxon-media.ru - журнал «Клаксон». 54