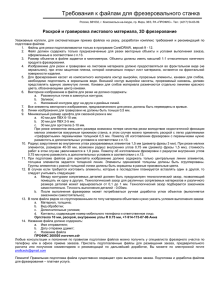

Оптико-волоконный станок лазерной резки Abamet AML серии Руководство по эксплуатации Абамет 2019г. v1.4 Оптико-волоконный станок лазерной резки Abamet AML серии Оговорка Запрещается воспроизводить, хранить в общем доступе и передавать какую-либо часть настоящего документа какими-либо средствами: электронными, техническими, посредством ксерокопирования, записи или иными способом без письменного разрешения компании АБАМЕТ. Несмотря на то, что были приняты все меры предосторожности в процессе подготовки настоящего документа, издатель не несет ответственность за пропуски или ошибки. А также не принимает ответственность за убытки, вызванные использованием содержащейся здесь информации. Настоящий документ – это информация, принадлежащая компании АБАМЕТ и предоставляемая только для использования заказчиками. Другое использование без письменного согласия компании АБАМЕТ запрещено. Компания АБАМЕТ сохраняет за собой право вносить изменения в настоящий документ и описанные в нем изделия без уведомления. Компания АБАМЕТ не несет ответственности за технические или редакторские пропуски, или ошибки, содержащиеся в настоящем документе; за непреднамеренные и косвенные убытки, вызванные предоставленными рабочими параметрами или использованием настоящего документа. В настоящем руководстве изложена достоверная информация, насколько это известно компании АБАМЕТ. Оно должно служить как ориентир, и не следует рассматривать его как единственный источник технических инструкций, оно не должно заменять обоснованных технических решений, так как невозможно предусмотреть все возникающие ситуации. При наличии сомнений по вопросам правильной установки, настройки и/или использованию свяжитесь с компанией АБАМЕТ Покупатель несет ответственность за выбор системных компонентов, компания АБАМЕТ не несет ответственности за их использование. Тем не менее, специалисты из отдела продаж и специалисты по прикладной области компании АБАМЕТ всегда окажут помощь при принятии решения. Содержимое может быть изменено без предварительного уведомления. 1 Оптико-волоконный станок лазерной резки Abamet AML серии Введение Благодарим Вас за выбор станка ABAMET AML. Это руководство по эксплуатации предназначено для работы с установкой лазерной резки AML. Пожалуйста, внимательно ознакомьтесь с этой инструкцией перед началом работы для обеспечения правильного использования станка. Кроме того, эта инструкция и другие документы, поставляемые вместе со станком, должны аккуратно храниться на случай необходимости настройки и обслуживания станка в будущем Установка AML снабжена системой ЧПУ BECKHOFF и источником лазерного излучения SPI PRISM. Данная инструкция содержит сведения по технике безопасности, использованию, настройке и обслуживании станка. Оператор должен внимательно ознакомиться с предоставленной информацией. Работа на станке без должной подготовки может привести к серьезным последствиям, вплоть до получения оператором физических увечий или порчи лазерной установки. Оператор может быть допущен до работы и обслуживания установки только после тщательного ознакомления с данным руководством. Все данные в ЧПУ установки определяют движение и параметры работы станка, включая такие предварительно определенные программы как G80, G81, G82, G83, G84, G85 и т.д. Такие программы устанавливаются производителем оборудования и не могут быть изменены или удалены без разрешения производителя. Авторские права на данное руководство принадлежит Компании Абамет. Данное руководство не может быть подвергнуто копированию, передаче третьим лицам без разрешения Компании. Руководство поставляется вместе со станком, оно не должно быть доступно никому, кроме конечных пользователей установки. Технические спецификации, приведенные в руководстве, могут быть использованы в тренировочных целях. Изготовитель оставляет за собой право без предварительного уведомления вносить изменения в оборудование и документацию. ©2019 АБАМЕТ. Все права защищены. 2 Оптико-волоконный станок лазерной резки Abamet AML серии СОДЕРЖАНИЕ ВВЕДЕНИЕ.................................................................................................................................................................... 2 I ТЕХНИКА БЕЗОПАСНОСТИ......................................................................................................................................... 5 1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ........................................................................................................................................ 5 2. ЛАЗЕРНАЯ БЕЗОПАСНОСТЬ ...................................................................................................................................... 6 3. БЕЗОПАСНАЯ РАБОТА С УСТАНОВКОЙ ........................................................................................................................10 II ОСНОВНОЕ ОПИСАНИЕ ...........................................................................................................................................12 1. ОБЩЕЕ ОПИСАНИЕ УСТАНОВКИ ...............................................................................................................................12 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ .................................................................................................................................13 3. ТРЕБОВАНИЯ ПО ОТПРАВКЕ, ТРАНСПОРТИРОВКЕ И ХРАНЕНИЮ УСТАНОВКИ .......................................................................14 4. РАСПАКОВКА СТАНКА ............................................................................................................................................15 III ПРЕДПУСКОВАЯ ПОДГОТОВКА ..............................................................................................................................16 1. ТРЕБОВАНИЯ К ПОМЕЩЕНИЮ .................................................................................................................................16 2. ФУНДАМЕНТ.......................................................................................................................................................16 3. ТРЕБОВАНИЯ К ГАЗАМ ...........................................................................................................................................17 4. ТРЕБОВАНИЯ К КАЧЕСТВУ ОХЛАЖДАЮЩЕЙ ВОДЫ........................................................................................................17 5. ТРЕБОВАНИЯ К ЭЛЕКТРОПИТАНИЮ ..........................................................................................................................17 6. СИСТЕМА ВЫТЯЖКИ .............................................................................................................................................18 7. ТРЕБОВАНИЯ К ОБРАБАТЫВАЕМОМУ МАТЕРИАЛУ........................................................................................................18 IV ОПИСАНИЕ УСТАНОВКИ .........................................................................................................................................19 1. СТАНИНА ...........................................................................................................................................................19 2. ТРАВЕРСЫ ..........................................................................................................................................................20 3. СИСТЕМА ПРИВОДА..............................................................................................................................................20 4. СИСТЕМА АВТОМАТИЧЕСКОЙ СМЕНЫ ПАЛЛЕТ ............................................................................................................20 5. ВЫТЯЖНАЯ СИСТЕМА ...........................................................................................................................................21 6. СИСТЕМА УДАЛЕНИЯ ОТХОДОВ ...............................................................................................................................21 7. СИСТЕМА ВОДЯНОГО ОХЛАЖДЕНИЯ .........................................................................................................................21 8. СИСТЕМА ПОДАЧИ ГАЗА .........................................................................................................................................21 9. СИСТЕМА СМАЗКИ ...............................................................................................................................................21 10. ОПТИЧЕСКИЙ ТРАКТ .........................................................................................................................................21 V УПРАВЛЕНИЕ ...........................................................................................................................................................22 1. УПРАВЛЕНИЕ ......................................................................................................................................................22 2. ЭКРАН СОСТОЯНИЯ СИСТЕМЫ .................................................................................................................................28 3. ИНСТРУКЦИЯ ПО УПРАВЛЕНИЮ СТАНКОМ .................................................................................................................31 4. ОПИСАНИЕ ФУНКЦИЙ ПРАВОЙ ЧАСТИ ИНТЕРФЕЙСА .....................................................................................................37 5. МЕНЮ ОШИБОК И ДИАГНОСТИКИ ...........................................................................................................................47 6. ЧАСТО ИСПОЛЬЗУЕМЫЕ КОДЫ И КОМАНДЫ ...............................................................................................................48 7. НАСТРОЙКА УЗЛОВ ЛАЗЕРНОГО СТАНКА ....................................................................................................................51 8. РАЗБЛОКИРОВКА ПАНЕЛИ......................................................................................................................................55 3 Оптико-волоконный станок лазерной резки Abamet AML серии VI ОБСЛУЖИВАНИЕ ....................................................................................................................................................58 1. ОБСЛУЖИВАНИЕ ИСТОЧНИКА ЛАЗЕРНОГО ИЗЛУЧЕНИЯ .................................................................................................58 2. ОБСЛУЖИВАНИЕ ЛАЗЕРНОЙ ГОЛОВЫ PRECITEC ...........................................................................................................58 3. ОБСЛУЖИВАНИЕ МЕХАНИЧЕСКИХ ЧАСТЕЙ И СИСТЕМЫ ОХЛАЖДЕНИЯ ..............................................................................63 4. СБРОС ВНЕШНИХ ОШИБОК .....................................................................................................................................65 VII ОСНОВЫ ТЕХНОЛОГИИ ЛАЗЕРНОЙ РЕЗКИ ...........................................................................................................67 1. ОСНОВНЫЕ СВЕДЕНИЯ ..........................................................................................................................................67 2. ТЕХНОЛОГИЯ ЛАЗЕРНОЙ РЕЗКИ ...............................................................................................................................68 VIII ПРИЛОЖЕНИЕ ......................................................................................................................................................77 4 Оптико-волоконный станок лазерной резки Abamet AML серии I Техника безопасности 1. Основные положения Все пользователи перед началом работы должны прочитать данную инструкцию, особенно первую часть, касающуюся безопасного использования установки. Информация из этой инструкции должна быть в свободном доступе для персонала, осуществляющего обслуживание и эксплуатацию станка. Пользователь должен обращаться к производителю по любым вопросам, связанным с использованием установки. Эксплуатация лазерной установки должна контролироваться ответственным лицом за соблюдение техники безопасности. Ответственным за любую нештатную ситуацию, вызванную несоблюдением техники безопасности, является конечный пользователь установки. Предупреждение об опасности Примечание:Все важные аспекты, касающиеся соблюдения техники безопасности обозначаются знаком, в виде восклицательного знака в треугольнике. Те части, которые требуют особого внимания будут отмечены в блоке подчеркиванием. 5 Оптико-волоконный станок лазерной резки Abamet AML серии 2. Лазерная безопасность 2.1 Меры предосторожности Вся ответственность по защите оператора и установки лежит на владельце установки. Административные ограничения должны быть основаны на государственных нормах и стандартах по защите труда. Как правило, такие ограничения должны включать в себя следующие положения: Производство и продажа лазерного оборудования должны проходить в соответствии с государственным законодательством. Владелец установки должен выделить достаточно свободного места для размещения оборудования и обеспечить безопасную работу установки. Оператор должен проходить регулярные обучения по технике безопасности и работе на установке. Инструкция по эксплуатации должна находиться в доступном для оператора месте. При любом подозрении на нештатную работу должны быть необходимые тесты с соблюдением всех мер предосторожности. Никакие предупреждающие знаки и уведомления, касающиеся установки и лазера, не могут быть удалены или перекрыты. Защитные кожуха и двери запрещено снимать. Вокруг станка должно быть оставлено достаточно свободного места для его обслуживания. Горючие материалы не должны находиться в зоне возможного попадания прямого или отраженного лазерного луча во избежание возгорания этих материалов. Электрические кабели в зоне действия лазера должны содержаться в чистоте. Не допускается наличие грязи или масел во избежание спекания или скольжения кабелей относительно друг друга. Помещение, в котором находится лазерная установка, должно быть достаточно освещено. Оператор должен знать и понимать принципы обработки материалов и их свойства, во избежание образования открытого огня или ядовитых газов. Запрещено работать на лазерной установке в состоянии усталости, алкогольного, наркотического опьянения и т.д. Оператор должен всегда носить защитные очки. 2.2 Потенциальные угрозы Потенциальные угрозы использования лазерной установки приведены ниже: Лазерное излучение Воспламенение Ядовитый газ Высокое напряжение Угрозы, обозначенные на табличках, сигналах ошибок и т.д. Другие 6 Оптико-волоконный станок лазерной резки Abamet AML серии 2.2.1 Угрозы лазерного излучения Лазерное излучение вредно для человеческих глаз и кожи. Ультра-фиолетовое и инфракрасное излучение может повредить роговицу глаза; видимое лазерное излучение фокусируется на сетчатке, проходя через роговицу и хрусталик глаза. Кожа также подвержена воздействию лазерным излучением. Вред от воздействия лазерного излучения может быть разделен на четыре класса: Класс Общее описание опасности 1 Безопасные лазеры. Маломощный источник лазерного излучения непрерывного или импульсного типа, генерирующий излучение в видимом диапазоне 2 (400-700 нм). Мощность непрерывного излучения ≤1мВт. Считаются безопасными при экспозиции <0.25 с. Лазерное излучение в диапазоне 400-700 нм, мощность непрерывного излучения ≤5 мВт. Выходная мощность импульсного 3A источника не может превышать 5 мВт. Телесный угол излучения в любой точке для видимого спектра не должен превышать 25W/M2. Лазерное излучение другого спектра не должно пятикратно превышать допустимый предел излучения для лазеров 1 класса. 3 Мощность непрерывного излучения ≤0.5 Вт, излучение импульсного лазера ≤100KJ/ M2. Прямое попадание лазерного излучения и его 3B отражение от оптических элементов может привести к повреждениям глаз, но не может создать опасное рассеянное излучение. 4 Лазеры высокой мощности, выходная мощность выше допустимой предельной мощности класса 3B. 7 Оптико-волоконный станок лазерной резки Abamet AML серии Попадание прямого, отраженного или рассеянного лазерного излучения в глаза чрезвычайно опасно и может привести к ухудшению зрения и даже его потере. Излучение может также вызвать серьезные ожоги кожи. Лазерное излучение характеризуется высокой направленностью и монохроматичностью. Лазерное излучение, в отличие от других видов излучения, возможно сфокусировать даже после передачи на значительные расстояния. Излучение высокой плотности мощности на единицу площади остается неизменным даже после отражения и рассеяния. Не допускайте двойного переотражения излучения, ненаправленного и рассеянного отражения. Помните о том, что попадание лазерного излучения на определенные поверхности может привести к внезапному взрыву или возгоранию. При работе с высоким давлением избегайте попадания частей тела в места возможного прохождения лазерного излучения даже при закрытом выходе источника излучения. Оптическая система лазерной установки должна быть закрыта со всех сторон защитными панелями. При обработке материалов с зеркально-полированной поверхностью либо материалов, имеющих высокий коэффициент отражения для волн длиной λ=1,03 мкм, оператор должен находиться вне зоны непосредственной обработки. 2.2.2 Угрозы возгорания Как правило, существуют три вида реакций материалов на лазерное излучение: Лазерное излучение свободно проходит сквозь материал; Материал отражает лазерное излучение; Материал поглощает лазерное излучение; Большинство материалов поглощают лазерное излучение. Лазерное излучение высокой мощности может привести к возгоранию воспламеняемых материалов Во избежание возгораний должны неукоснительно соблюдаться следующие инструкции: Работу на станке, его настройку и обслуживание может производить только квалифицированный персонал, прошедший специальное обучение. При работе со станком необходимо помнить о всех возможных угрозах и способах их устранения. Кислород может использоваться в качестве вспомогательного газа для лазерной резки. Кислород должен располагаться на удалении от воспламеняющихся материалов. Запрещено совместное расположение емкостей с кислородом и маслами, смазками и т.д., так как это может привести к взрыву. Рядом с установкой лазерной резки всегда должен находиться огнетушитель. Запрещено располагать любые взрывоопасные и воспламеняющиеся материалы в зоне лазерной обработки. 8 Оптико-волоконный станок лазерной резки Abamet AML серии 2.2.3 Угрозы поражения электрическим током Как правило, все элементы высокого напряжения находятся внутри источника лазерного излучения, дверь которого имеет блокировку. Поражение электрическим током возможно только в случае намеренного обхода блокировки. Внимание: Доступ в зоны, блокированные средствами защиты, разрешен только специально обученному персоналу поставщика. 2.2.4 Угрозы отравления ядовитыми веществами Некоторые материалы в процессе лазерной обработки выделяют ядовитые газы. Следующие меры предосторожности должны быть приняты при работе с материалами, при обработке которых могут образовываться ядовитые вещества: Свяжитесь с местной службой охраны окружающей среды и получите соответствующее разрешение. Удостоверьтесь в чистоте рабочей зоны и работоспособности системы дымоудаления. Вытяжка или система дымоудаления должна быть оснащена фильтром ядовитых веществ. Оператор должен быть обеспечен средствами индивидуальной защиты. 2.2.5 Угрозы, описанные на табличках, предупреждающих знаках, в дополнительных инструкциях по безопасности Предупреждающие таблички будут установлены во всех местах, где возможно возникновение нештатной ситуации. Оператор должен ознакомиться с предложенной информацией перед началом работы. 2.2.6 Иные угрозы Несмотря на то, что основная опасность при работе с лазерной установкой заключается непосредственно в воздействии лазерного излучения, для работы волоконного лазера SPI – PRISM необходимо подведение электричества для питания и воды для охлаждения лазерной установки. Вода и электричество, вместе и по отдельности, могут представлять угрозу здоровью и жизни персонала. 9 Оптико-волоконный станок лазерной резки Abamet AML серии 3. Безопасная работа с установкой 3.1 Меры предосторожности при работе с установкой Перед началом обработки удостоверьтесь, что лазерная головка перемещается по рабочему полю без каких-либо проблем. Холостой прогон необходимо осуществить перед началом реальной обработки. Качество лазерной обработки зависит от состояния рабочей среды. Внимательно проверьте параметры, введенные в систему ЧПУ для каждого конкретного задания на обработку. Ошибка при вводе параметров может привести к аварийной ситуации, повреждению обрабатываемого материала, установки лазерной резки, нанесению увечий оператору. Удостоверьтесь в том, что заданные скорости не превышают предельно допустимых значений. В случае работы на скоростях, превышающих допустимые, срок службы систем перемещения будет снижен. Скорость реза также влияет на качество реза, поэтому перед каждым запуском установки необходимо проверять корректность заданных параметров. Параметры ЧПУ и ПЛК устанавливаются производителем и не требуют перенастройки. В случае необходимости внесения изменений в ЧПУ и ПЛК свяжитесь с сервисной службой производителя. Ошибка при настройке ЧПУ и ПЛК может привести к аварийной ситуации, повреждению обрабатываемого материала, установки лазерной резки, нанесению увечий оператору. После включения станка не нажимайте никаких кнопок MDI панели, пока на стойке ЧПУ не отразится либо положение лазерной головы, либо сообщение об ошибке. Некоторые кнопки на MDI панели предназначены для обслуживания и выполнения специальных операций. Случайное нажатие может привести к нештатной работе системы ЧПУ и установки в целом. Инструкция оператора и инструкция по сервисному обслуживанию, которые поставляются вместе со станком, содержат подробные сведения о системе ЧПУ. При возникновении любых вопросов, обращайтесь к вышеуказанным документам. При возникновении любой нештатной ситуации станок должен быть немедленно остановлен для выявления причины возникновения проблемы и консультаций с техническими специалистами производителя. Программы, установленные в каталоге C:\Twincat\CNC, используются в качестве внутренних подпрограмм установки и не могут быть удалены или отредактированы. Станок должен проходить периодическую проверку и обслуживание для обеспечения бесперебойной работы установки. Установка должна эксплуатироваться строго в соответствии с указаниями данной инструкции. Оператор должен внимательно следить за работой установки, отмечать ошибки при обработке, удары лазерной головы о материал. Оператор должен вовремя принимать необходимые меры для предотвращения повреждения лазерной установки и обрабатываемого материала. 3.2 Системы безопасности станка Кнопки экстренной остановки расположены на операционной панели и на панели смены паллет. После нажатия кнопки станок сразу же остановится, подача напряжения на источник лазерного излучения будет прекращена. Используйте эту кнопку в экстренных случаях, когда необходимо остановить станок немедленно. Передняя часть станка закрыта защитной дверью. В процессе работы защитная дверь должна быть закрыта, оператор не должен находиться внутри рабочей зоны станка. В случае необходимости обслуживания рабочей зоны станка, необходимо либо отключить основное питание установки, либо воспользоваться кнопкой экстренной остановки. 10 Оптико-волоконный станок лазерной резки Abamet AML серии 3.3 Работа и обслуживание стойки ЧПУ Настройка координат Если положения координат лазерной головы не заданы, установка не будет исправно работать, даже если программа, загруженная в ЧПУ, не будет содержать ошибок. Ошибка позиционирования может повредить установку или нанести увечья оператору. Таким образом, строго необходимо проверять координаты лазерной головы перед началом работы. Ручное управление При работе в ручном режиме проверьте положение лазерной головы и заготовки, направление и заданную скорость движения. Если положение лазерной головы слишком низко, может произойти столкновение головы и обрабатываемого материала. После этого перемещение по осям X и Y будет заблокировано. Возобновление работы возможно только после подъема лазерной головы до определенной высоты (по умолчанию до положения Z ≥ - 10 мм). Кроме того, в случае ручного управления установкой защитная дверь становится неактивной, поэтому работа в этом режиме должна проводиться с большой осторожностью Программирование Не рекомендуется вносить изменения в код программы, во время ее выполнения станком, во избежание ошибочных и непредвиденных движений лазерной головы. Перед запуском каждой программы необходимо проверить номер программы, код и начальную позицию. 3.4 Техника безопасности при работе с высоким напряжением Только квалифицированный персонал имеет право проводить проверку и обслуживание электрических частей. Дверца электрощита должна быть закрыта во время работы установки, так как используемое напряжение в 380В может нести угрозу жизни и здоровью. Все электрические устройства должны быть хорошо заземлены в целях электрической безопасности и электромагнитной совместимости согласно требованиям ГОСТ Р 57190-2016. После отключения питания установки, ввиду наличия высокоемкостных конденсаторов в блоке питания станка, запрещено проводить какие-либо работы до полной разрядки конденсаторов, что может занимать до 20 минут. 11 Оптико-волоконный станок лазерной резки Abamet AML серии II Основное описание 1. Общее описание установки Установка ABAMET AML – это высокоточный ЧПУ станок лазерной резки, тип перемещения: рейка-шестерня. Станок оснащен автоматической системой смены паллет. Современная система ЧПУ позволяет обрабатывать контура произвольных сложных траекторий, что невозможно при использовании координатно-пробивных прессов. В процессе лазерной резки лазерный луч от источника излучения передается по оптическому каналу и попадает на фокусирующую линзу. Высокая плотность мощности сфокусированного пятна излучения позволяет производить резку металлов путем расплавления (испарения). По сравнению с плазменной резкой, лазерная резка отличается большей плотностью мощности излучения на единицу площади, что обеспечивает более высокое качество, ширину и точность реза, при меньшей тепловой деформации материала. Возможности станка позволяют обрабатывать металлические материалы, например, углеродистую сталь, нержавеющую сталь, легированную сталь, титановые сплавы, может вырезать щели. Станок работает с высокой степень. точности. Станок лазерной резки является универсальным, высокоэффективным и точным оборудованием, применяется в основном для обработки листовых материалов в машиностроительной, электронной, автомобилестроительной отраслях, и т.д. Особенности лазерной резки Минимальная ширина реза; Минимальный локальный нагрев материала Отсутствие деформации заготовок; Отсутствие необходимости в дополнительном инструменте; Жесткость материала не влияет на сложность и качество реза; Возможность резки деталей любых форм; Возможность свободной раскладки деталей на листе для экономии материала. Станок оснащен системой ЧПУ BECKHOFF. Эта система гарантирует простое программирование и использование установки. Станок оснащен серводвигателями переменного тока, отличающимися быстродействием и точностью позиционирования Abamet AML оснащен функцией автоматической смены паллет для уменьшения времени загрузки листов металла. 12 Оптико-волоконный станок лазерной резки Abamet AML серии 2. Основные характеристики Спецификация лазерной установки приведена в следующей таблице: Характеристики Модель AML3015 AML4020 AML6020 Размер стола 3000×1500 мм 4000×2000 мм 6000×2000 мм Перемещение по X ≥3000 mm ≥4000 мм ≥6000 мм Перемещение по Y ≥1500 мм ≥2000 мм ≥2000 мм Перемещение по Z ≥280 мм ≥280 мм ≥280 мм ±0,1/1000мм ±0,1/1000мм ±0,1/1000мм 0.03 мм 0.03 мм 0.03 мм 100 м/мин 100 м/мин 100 м/мин 100 м/мин 100 м/мин 100 м/мин 1.0 МПа 1.0 МПа 1.0 МПа ЧПУ BECKHOFF CX 5140 BECKHOFF CX 5140 BECKHOFF CX 5140 Лазерный источник SPI PRISM SPI PRISM SPI PRISM Габаритные размеры 8209х2770х2500 10474x3270x2300 14906x3270x2300 Точность позиционирования Повторяемость Максимальная скорость перемещения (по оси X) Максимальная скорость перемещения (по оси Y) Давление сжатого воздуха (доп. опция) 13 Оптико-волоконный станок лазерной резки Abamet AML серии 3. Требования по отправке, транспортировке и хранению установки 3.1 Погрузка/разгрузка установки Основные узлы станка защищаются пенопластом, воздушной пленкой и влагозащитным покрытием. Дополнительные аксессуары, материалы и т.д., поставляемые вместе со станком, упаковываются в деревянные коробки. Для транспортировки станины используется стальной строп с 4 ветвями, рассчитанный на нагрузку более 10 Т. Ветви крепятся к рым-болтам по краям станины, станина поднимается краном. Для погрузки/разгрузки дополнительных аксессуаров разрешается использовать погрузчик соответствующей грузоподъемности. Для погрузки/разгрузки холодильной установки используется строп, рассчитанный на нагрузку более 1 Т. 3.2 Транспортировка установки Размещение станка должно быть осуществлено покупателем. Перед размещением станка в производственном помещении необходима подготовка фундамента согласно приложенному плану. Для разгрузки потребуются следующие устройства и приспособления: Автокран грузоподъемностью не менее 16 - 18T (в зависимости от модели станка Вилочный погрузчик грузоподъемностью не менее 2.5T) Мостовой кран грузоподъемностью не менее 10T Катки такелажные Гидравлический домкрат Металлический пруток с удлинителем Соблюдайте следующие меры предосторожности: Все погрузочные/разгрузочные работы должны соответствовать технике безопасности. Фундаменты монтажной площадки должны соответствовать требованиям условий монтажа. Для разгрузки станка с машины использовать только кран. Для разгрузки вспомогательных устройств (холодильное оборудование, вытяжка и т.п.) допустимо использование вилочного погрузчика. Используйте такелажные катки для перемещения станка внутрь производственного помещения. Используйте мостовой кран или такелажные катки для перемещения станка внутри производственного помещения. Используйте такелажные катки и гидравлические домкраты для установки станка на место. 3.3 Требования к транспортировке установки Все открытые части станка должны быть покрыты антикоррозийной защитой. Во время транспортировки станок не должен располагаться под наклоном, подвергаться попаданию влаги, при транспортировке желательно избегать выбоин и ухабов. Запрещено забираться на установку, располагать на ней тяжелые предметы. Запрещено тянуть за кабели, подключенные к установке. Запрещено сталкивать между собой отдельные блоки установки, царапать панели и дисплеи. Упаковка станка не должна подвергаться воздействию влаги, попаданию прямых солнечных лучей. Погрузку/разгрузку осуществлять с осторожностью. Тросы не должны 14 Оптико-волоконный станок лазерной резки Abamet AML серии касаться станка. Если избежать этого невозможно, необходимо проложить места соприкосновений мягким материалом. 3.4 Условия хранения, рекомендации к упаковке Установка должна храниться в сухом, проветриваемом месте. Станок не должен располагаться под наклоном, подвергаться попаданию влаги и т.д. Температура хранения должна быть в пределах от -10°С ~ +40 ℃, относительная влажность не более 80%. Запрещено хранение установки на улице. Перед консервацией станка убедитесь в соблюдении всех вышеуказанных условий, тщательно упакуйте станок. 4. Распаковка станка 4.1 Распаковка Запрещается открывать коробки, опломбированные этикетками (For Abamet Service Engineer). Не используйте острые предметы для вскрытия защитной пленки, чтобы не повредить оборудование, провода и шланги. 4.2 Проверка комплектности Проверьте комплектность поставки после вскрытия упаковки. Проверьте оборудование на наличие повреждений. В случае обнаружения повреждений или некомплектности необходимо немедленно сообщить об этом в транспортную компанию и компанию Абамет, приложив соответствующие фотографии и документы. 15 Оптико-волоконный станок лазерной резки Abamet AML серии III Предпусковая подготовка Внимание! Все требования, описанные в этой части, должны быть изучены перед установкой и выполняться неукоснительно. В целях обеспечения стабильной работы установки и источника лазерного излучения (стабильность выходной мощности, моды излучения), крайне важно соблюдение требований к дополнительному оборудованию. Поставщик не несет ответственности за неисправности, вызванные использованием воды, электричества и/или вспомогательных газов, не соответствующих заявленным требованиям. 1. Требования к помещению 1 2 3 4 5 Температура окружающей среды Изменение температуры, не более Влажность Сейсмические воздействия Атмосфера +10~40℃ 1.1 °С/мин 50% при температуре 40℃, не выше 90% при температуре 20℃ Ускорение до 0.03G, амплитуда до 3 мкм Малозапыленная, без паров растворителей 2. Фундамент Фундамент должен отвечать следующим требованиям и быть подготовлен покупателем до установки станка: Минимальная прочность на сжатие бетона фундамента: через 28 дней прочность на сжатие не должна быть менее 2100 кг/м2. Минимальное время затвердевания бетона: для простого бетона – 14 дней, для высокопрочного бетона - 7 дней. Отклонение поверхности фундамента не должно превышать 3 мм/м, отклонение поверхности на всем участке станка не должно превышать 10 мм. Если станок устанавливается на уже имеющийся фундамент, то толщина бутона в цеху должны быть не менее 250 мм. До начала установки станка, в соответствии со схемой фундамента станка, необходимо провести уборку участка, необходимого для размещения станка. Рекомендуется фундамента). сформировать виброизоляционные 16 канавки (смотрите схему Оптико-волоконный станок лазерной резки Abamet AML серии 3. Требования к газам При лазерной резке различных материалов могут использоваться различные газы. Шланги подачи газов и электрические кабели должны быть уложены в кабель-канал либо в другие подобные трубы. Короткое замыкание может привести к повреждению газового тракта и вызвать пожар. При монтаже всех газовых шлангов необходимо обратить внимание на то, что шланги подачи газов и электрические кабели не могут быть соединены друг с другом. Требования к подаче вспомогательных газов на установку лазерной резки: N2 (высокого давления) 27 Воздух 8 N2(низкого давления) 8 10 10 30 10 9 9 25 8 99.9 % 99.9% 99.9% Без паров масел O2 Минимальное давление на входе [атм] Максимальное давление на входе [атм] Максимальное давление при резке [атм] Чистота 8 4. Требования к качеству охлаждающей воды Используйте дистиллированную воду соответствовать следующим требованиям: для Характеристики Внешний вид Размер частиц примесей Жесткость(CaCO3) Проводимость (25℃) PH (25℃) охлаждения Min Max Прозрачная 100 300 22 2200 6.5 9.0 установки. Вода должна Ед. мкм мг/л мкСи/см 5. Требования к электропитанию Электросеть должна соответствовать промышленным стандартам Российской Федерации, определенным в ГОСТ 29322-2014. Установка лазерной резки Abamet AML разработана для работы от трехфазной пятипроводной электросети со следующими характеристиками: Напряжение Частота 400 В ±10% 50 Гц ±1% В случае, если напряжение сети предприятия отличается от необходимого, должен быть установлен разделительный трансформатор. В случае нестабильного напряжения должен быть установлен стабилизатор. Электросеть должна быть трехфазной и пятипроводной (L1, L2, L3, N, PE). Сопротивление заземления источника питания должно не должно превышать 4 Ом. Значения диаметра входного кабеля, прерывателей и источника стабилизированного напряжения должны соответствовать значениям, указанным в таблице: 17 Оптико-волоконный станок лазерной резки Abamet AML серии Источник стабилизированного напряжения. 50 кВА Сечение входного кабеля источника электропитания 5*25 мм2 Сечение кабеля 5*25 мм2 Прерыватель 100 A Электрический шкаф 6. Система вытяжки Следующие условия должны быть соблюдены при подключении вытяжки к выходному отверстию Длина трубы от вытяжного вентилятора до выходного отверстия не должна превышать 3 м; Диаметр трубы: не менее 250 мм; Допускается не более двух изгибов вытяжной трубы (минимальный радиус изгиба должен в 1.5 раза превышать диаметр трубы); Если установка лазерной резки не оборудована системой очистки и фильтрации продуктов горения, отходы производства должны выводиться на улицу. При наличии системы очистки, допускается выброс очищенного воздуха в производственное помещение. 7. Требования к обрабатываемому материалу Требования к материалу для лазерной обработки: Углеродистая сталь: на обрабатываемых листах не должно быть следов коррозии SI ≤0.04% S ≤0.05% Примеч ание Любые покрытия или образования, такие как защитная или масляная пленки, краска, ржавчина, как правило, негативно влияют на качество реза. Для достижения стабильности при лазерной обработке используйте материалы, очищенные от посторонних покрытий. Кроме того, желательно использовать материалы от одного поставщика. 18 Оптико-волоконный станок лазерной резки Abamet AML серии IV Описание установки Станок лазерной резки Abamet AML серии состоит из основного корпуса станка, станины, источника лазерного излучения, оптической системы, панели управления, системы перемещения, системы слежения, системы пылеулавливания и дымоотвода, системы очистки от отходов, системы смены паллет, системы водяного охлаждения, системы смазки, системы подачи воздуха и т.д. 1. Станина В качестве станины станка используется сварная рамная конструкция из стали. Для снятия внутренних напряжений применяется технология вибрационного старения. Опоры станины соединяются с пластиной в основании фундамента, что придает конструкции необходимую прочность, жесткость и виброустойчивость. Обрезки и отходы по наклонным плитам попадают на тележки, распложенные внизу станка. Так как падающие отходы имеют высокую температуру и могут прилипать к наклонным плитам, плиты необходимо чистить каждую неделю. Для удобства осуществления ремонта и обслуживания разрешается стоять станине. Поперечная балка оси X движется по двум линейным направляющим качения, что обеспечивает высокую точность перемещения. Движение по направляющим задается с помощью передачи рейка-шестерня. Для смазки направляющих используется система автоматической подачи смазки. На балке установлен защитный кожух для защиты направляющих. Избегайте деформаций и повреждений защитного кожуха. Хорошо сохраненный гибкий защитный кожух направляющих лучше защищает направляющие и рейку, продлевает срок службы системы перемещения, поддерживает точность трансмиссии станка. С целью обеспечения безопасности подвижных элементов станка, в системе предусмотрена защита от ударов в предельном положении с помощью электрических 19 Оптико-волоконный станок лазерной резки Abamet AML серии датчиков и полиуретановых упоров. 2. Траверсы Для облегчения конструкции и улучшения динамических качеств траверса изготовлена из высокопрочного алюминиевого сплава. Движение траверсы приводит в действие серводвигатель через высокоточный редуктор с планетарной передачей и рейка-шестерня. Данная компоновка обеспечивает точное позиционирование, более высокую скорость реакции и хорошую динамическую характеристику. Траверса оснащена двумя линейными направляющими качения, которые используются для соединения движущихся частей оси Y. Осевая стойка Y, установленная на балке фиксирует элементы оси - Z. Для смазки направляющих используется система автоматической подачи смазки. На траверсе установлен защитный кожух для защиты направляющих. Избегайте деформаций и повреждений защитного кожуха. Хорошо сохраненный гибкий защитный кожух направляющих лучше защищает направляющие и рейку, продлевает срок службы системы перемещения, поддерживает точность трансмиссии станка. С целью обеспечения безопасности подвижных элементов станка, в системе предусмотрена защита от ударов в предельном положении с помощью электрических датчиков и полиуретановых упоров. 3. Система привода Большая часть деталей системы привода изготовлены из алюминиевого сплава, что позволяет значительно снизить ее вес и облегчить перемещение системы на траверсе. Использование алюминиевого сплава уменьшает силу инерции в моменты начала и окончания движения. В движение ось Y приводит серводвигатель через высокоточный редуктор с планетарной передачей и рейка-шестерня. Перемещение в вертикальном направлении по оси Z осуществляется по линейным направляющим качения при помощи серводвигателя переменного тока и ШВП. Осевая стойка Z оснащена режущей головкой. 4. Система автоматической смены паллет Система автоматической смены паллет состоит из блоков вертикального и горизонтального перемещения. Смена паллет осуществляется следующим образом: Если паллеты на столе и на сменщике находятся на одном уровне, то паллета на устройстве смены паллет поднимается вверх, паллета на столе выезжает из рабочей зоны, обе паллеты опускаются на сменщике. Если паллета на столе находится выше паллеты на устройстве смены паллет, паллета, находящаяся на столе, просто выезжает из рабочей зоны и останавливается на сменщике. Блок вертикального перемещения состоит из мотора-редуктора, ведущей шестерни, ведомого колеса, гексагональной стальной рельсы, и т.д. Горизонтальное перемещение осуществляется с помощью мотора-редуктора. Цепь имеет свойство растягиваться в ходе использования, поэтому ее необходимо периодически подтягивать и смазывать. По краям рабочего стола установлены два цилиндрических зажима, фиксирующие паллету и предотвращающие ее движение по оси X. 20 Оптико-волоконный станок лазерной резки Abamet AML серии Примеча ние! Описанный выше принцип работы системы смены паллет соответствует одному из типов, производимых поставщиком. В поставке станков допустимо использование двух-уровневых сменщиков без вертикального перемещения паллет. 5. Вытяжная система В процессе резки образуются выбросы в виде пыли и дыма. Для предотвращения ухудшения рабочих характеристик станка дым и пыль подлежат удалению из рабочей зоны. Этой цели служит вытяжная система, поставляемая вместе со станком. 6. Система удаления отходов В процессе работы лазерного станка образуется большое количество отходов, которые попадают в тележки для отходов, расположенные внизу станка. Тележки оснащены колесиками для удобства передвижения. Подвижную ручку можно поворачивать вверх и вниз, также ее можно снять с кузова. По мере наполнения кузовов тележек до определенного уровня, тележки необходимо очистить от отходов. 7. Система водяного охлаждения Система водяного охлаждения используется для охлаждения источника лазерного излучения и оптических элементов. 8. Система подачи газа При лазерной резке, как правило, используются три вида вспомогательных газов: кислород, азот и сжатый воздух. Требования по качеству к вспомогательным газам Кислород: чистота ≥99.995% Азот: чистота ≥99.95% Воздух: отсутствие масляных паров. 9. Система смазки Система автоматической смазки отвечает за смазку направляющих, рейки, цепи системы смены паллет. 10. Оптический тракт Лазерное излучение, сгенерированное источником, проходит по оптоволокну и попадет на коллимационную линзу, установленную в лазерной голове установки. Сколлимированный луч фокусируется с помощью фокусирующей линзы и направляется на обрабатываемый материал. 21 Оптико-волоконный станок лазерной резки Abamet AML серии V Управление 1. Управление 1.1 Система ЧПУ 1.1.1 19” Цветной LED-дисплей 22 Оптико-волоконный станок лазерной резки Abamet AML серии 1.1.2 Панель оператора 1.1.3 Клавиатура и мышь 1.1.4 Панель системы смены паллет 23 Оптико-волоконный станок лазерной резки Abamet AML серии 1.2 Панель оператора 1.2.1 Описание кнопок на панели оператора No Вид 1 Описание Кнопка аварийной остановки. При нажатии кнопки аварийной остановки, перемещение осей блокируется, прекращается подача питания на источник лазерного излучения, перекрываются клапаны подачи газа. 2 Кнопки включения, выключения стойки ЧПУ. ON:Включение стойки ЧПУ OFF:Выключение стойки ЧПУ 3 Ключ включения лазера: 0: Выключен 1: Включен 4 Ручка регулировки скорости подачи: Используется в ручном режиме перемещения головы по осям. No Вид Описание 1 Активирует автоматический режим исполнения команд. 2 Активирует режим ручного ввода данных (MDI – Manual Data Input). 3 Активирует режим ручного управления (Manual Mode). 4 Активирует режим выхода осей в исходные положения. 5 Сброс активных аварийных сообщений 6 Активирует ускоренное перемещение выбранной оси в ручном режиме. 24 Оптико-волоконный станок лазерной резки Abamet AML серии 7 Выполнение программы в режиме имитации. Прогон программы с выключенным лазером, подача вспомогательного газа заблокирована. 8 Кнопка возврата режущей головы в начальную точку программы. Работает только в режиме Auto. 9 Активирует автоматическое определение границ листа. Кнопка работает только в автоматическом режиме. При нажатии загорается подсветка. 10 Перемещение лазерной головы в ручном режиме по оси X в выбранном направлении. 11 Перемещение лазерной головы в ручном режиме по оси Y в выбранном направлении. 12 Перемещение лазерной головы в ручном режиме по оси Z в выбранном направлении. 13 Включение/выключение лазерного источника. При включенном источнике кнопка подсвечивается. Открытие/закрытие заслонки на выходе 14 лазерного источника. При открытой заслонке кнопка подсвечивается. 15 Активировать излучение лазера. Функция доступна только в автоматическом режиме. В активном состоянии кнопка подсвечивается. 16 Включение/выключение вытяжной системы. В активном состоянии кнопка подсвечивается. 17 Запускает программу калибровки датчика высоты. Кнопка работает только в автоматическом режиме, при включенном режиме контроля высоты. В активном состоянии кнопка подсвечивается. 25 Оптико-волоконный станок лазерной резки Abamet AML серии 18 Кнопки ручной подачи вспомогательного газа. 19 Кнопка отключает контроль расстояния между головой и материалом, голова поднимается до заданной высоты. 20 Опустить режущую голову до положения 1 мм от поверхности металла. 21 Сброс ошибок. 22 Продлить/остановить прокол (пирсинг). Функция работает только прокола, выполняемого во время нажатия кнопки. 23 Возврат по контуру. Пока кнопка нажата, голова возвращается назад по траектории реза с выключенным лазерным лучом. После отпускания кнопки, резка возобновляется, голова перемещается в изначально заданном направлении. Работает только в автоматическом режиме. 24 Запуск/остановка программы в автоматическом режиме. 26 Оптико-волоконный станок лазерной резки Abamet AML серии 1.2.4 Описание кнопок на панели системы смены паллет No Вид Описание 1 Кнопка аварийной остановки. При нажатии кнопки аварийной остановки, перемещение осей блокируется, прекращается подача питания на источник лазерного излучения, перекрываются клапаны подачи газа. 2 Автоматическая смена паллет. 3 Загрузка верхней паллеты в станок. 4 Загрузка нижней паллеты в станок. 27 Оптико-волоконный станок лазерной резки Abamet AML серии 2. Экран состояния системы Информация о состоянии системы находится в закладке "Приложение ЧПУ". Информация разделена на блоки: номер канала, режим работы, состояние системы, статус ЧПУконтроллера, статус ПЛК и т.п. 2.1 Блок отображения номера канала Содержит информацию о номере канала передачи данных (*Примечание: лазерный станок использует только канал №1) 2.2 Блок отображения режима работы Система находится в режиме вывода осей в исходные положения. Система находится в режиме ручного ввода данных (MDI). 28 Оптико-волоконный станок лазерной резки Abamet AML серии Система находится в режиме ручного управления. Система находится в автоматическом режиме. 2.3 Блок отображения состояния системы Режим выбора: система находится в ожидания выбора программы или режима работы. Режим готовности: программа и режим работы выбраны, система находится в ожидании команды запуска программы. Система находится в рабочем режиме. Режим ожидания: система остановлена и ждет дальнейших команд. Система в состоянии ошибки. Система не готова, привода, выключены, оси не в исходном положении. 2.4 Блок отображения состояния ЧПУ и ПЛК Блок ЧПУ и ПЛК в рабочем режиме. Блок ЧПУ в рабочем режиме. ПЛК остановлен. Блок ЧПУ в режиме настройки. ПЛК остановлен. Блок ЧПУ остановлен. ПЛК остановлен. 29 Оптико-волоконный станок лазерной резки Abamet AML серии 2.5 Блок отображения состояния приводов Примечание: фон осей X, Y и Z – белого цвета, если по соответствующей оси не было выполнено перемещение в референтную позицию. 2.6 Блок отображения информация о состоянии системы Текущая скорость подачи. Текущее давление вспомогательного газа. Отображение времени наработки систем станка. Текущая версия ПЛК и приложения ЧПУ. 30 Оптико-волоконный станок лазерной резки Abamet AML серии Отображение скорости подачи осей от номинала в процентах. 3. Инструкция по управлению станком 3.1 Режимы работы станка Выбор режима работы осуществляется нажатием соответствующей кнопки на панели оператора или всплывающей вкладке на мониторе в закладке "Приложение ЧПУ" – "Рабочий режим". Кнопки выбора режима на панели оператора: Кнопки выбора режима на мониторе: 3.1.1 Автоматический режим Для запуска программы в автоматическом режиме: Переключите режим работы на автоматический, используя кнопку ЧПУ или выбрав на экране , , на панели . Укажите путь к директории программы, нажав на экранную кнопку , выберите необходимую программу, нажмите OK. Для редактирования кода программы нажмите кнопку Edit ("#"). По завершению редактирования нажмите Save и закройте 31окно редактирования. Затем нажмите Оптико-волоконный станок лазерной резки Abamet AML серии кнопку для обновления текста программы. Нажмите кнопку Start для запуска исполнения программы. Выбранная кондиция Путь к файлу программы резки Открыть программу Редактировать код программы Код программы Чтобы изменить обрабатываемый материал, необходимо открыть код программы и найти строку формата (PARAM=EFC-MM-TTT-GG-LC-NNNN), где MM – обрабатываемый материал, TTT – толщина материала, GG – режущий газ, NNNN – тип сопла. Затем в меню выбрать подходящую кондицию и изменить строку (PARAM=EFC-MM-TTT-GG-LC-NNNN), как указано на рисунках ниже. После это закройте код программы, сохранив изменения, и нажмите кнопку . Кондиция программы обновится. 32 Оптико-волоконный станок лазерной резки Abamet AML серии Редактор программы 1. 2. 33 Оптико-волоконный станок лазерной резки Abamet AML серии 3. 3.1.2 Режим ручного ввода данных (MDI) Переключите режим работы станка в MDI на панели оператора или мониторе. Введите команду в текстовом поле и нажмите Start для ее выполнения. По завершению работы в режиме MDI нажмите «Reset». 3.1.3 Режим ручного управления В режиме ручного управления доступны скоростные перемещения и перемещение в толчковом режиме с заданным шагом: Скоростное перемещение: Переключитесь в режим ручного управления. Зажмите кнопку выбора направления движения оси. После отпускания кнопки перемещение будет остановлено. Скорость перемещения регулируется регулятором подачи, установленным на панели оператора. Перемещение с заданным шагом: Перемещение осуществляется в соответствии с выбранной кнопкой направления перемещения по оси с заданным шагом (например, 1 мкм). Внимание Если положение головы лазера по оси Z ниже -20 мм, перемещение режущей головы может привести к повреждению установки. В целях предотвращения столкновений осуществляется блокировка перемещений по осям X и Y. Блокировка снимается, когда положение головы по оси Z выше -20 мм. 34 Оптико-волоконный станок лазерной резки Abamet AML серии 3.1.4 Режим привязки Так как в станке Abamet AML используются инкрементальные энкодеры, отключение питания приводит к потере их координат. После каждого выключения/включения станка необходимо заново определять положение режущей головы. По завершению процедуры режим работы изменится на автоматический. 3.2 Порядок работы с источником лазерного излучения Лазерное излучение генерируется волоконным лазерным источником. Запуск и остановка лазерного источника должны проходить в соответствии с описанными ниже процедурами. Примечание! Источник лазерного излучения должен включаться и выключаться с соблюдением правильной последовательности действий. Неправильное включение/выключение может привести к повреждению лазерного источника. 3.2.1 Подготовка источника к запуску Убедитесь в отсутствии ошибок охладителя и лазерного источника. Индикация питания источника Индикация превышения напряжения Индикация ошибок Кнопка аварийной остановки Подача питания на источник 35 Оптико-волоконный станок лазерной резки Abamet AML серии 3.2.2 Порядок включения лазерного источника Включите систему водяного охлаждения. Нажмите кнопку включения источника на панели оператора, На источник будет подано питающее напряжение, загорится Нажмите кнопку открытие заслонки на панели оператора, а затем поверните ключ на панели ЧПУ в положение 1. Источник работе, горит индикатор. индикатор 1. готов к 3.2.3 Порядок выключения лазерного источника Поверните ключ на панели ЧПУ в положение 0. Нажмите кнопку закрытия заслонки на панели оператора. Источник отключается, индикатор состояния не горит. Нажмите кнопку включения источника на панели оператора, Прекращается подача питающего напряжения на источник, напряжения не горит. Выключите систему водяного охлаждения. 3.3 Порядок работы с системой водяного охлаждения 3.3.1 Подготовка к запуску охладителя Предпусковые проверки: Уровень воды не ниже необходимого Отсутствие утечки Отсутствие ошибок на экране системы охлаждения 3.3.2 Порядок включения и выключения системы охлаждения. Нажмите последовательно экранные кнопки "Экран ЧПУ" → "Вспомогательные функции" → "Включение функций лазера". Выделите, нажав на область экрана, «Система водяного охлаждения», включите или выключите систему, нажав на соответствующие кнопки (ВКЛ, ВЫКЛ) на экране. 36 индикатор Оптико-волоконный станок лазерной резки Abamet AML серии 4. Описание функций правой части интерфейса 4.1 Работа по кадрам В этом режиме выполнение программы осуществляется покадрово. При активации этой функции кнопка отвечает за выполнение одного кадра, а не всей программы. Функция не активна Функция активна 4.2 Холостой прогон В этом режиме режущая голова перемещается по осям X и Y, ось Z зафиксирована. Все Mкоманды игнорируются. Функция дублирует кнопку EMPTY RUN на стойке ЧПУ. Функция не активна Функция активна 37 Оптико-волоконный станок лазерной резки Abamet AML серии 4.3 Включение/отключение сервоприводов Включение/отключение приводов. Привода включены Привода выключены 4.4 Функция пропуска контура 4.4.1 Запуск пропуска контура Начало или продолжение выполнения программы резки возможно с любого необходимого контура. Текущий номер контура Для обеспечения корректной работы функции необходимо определить начальную точку программы. Для этого необходимо либо запустить выполнение программы резки с помощью кнопки Start, либо записать текущее положение режущей головы как начальную точку с помощью кнопки Установить в меню Установка нуля, поворот. В меню Пропуск контура вы можете либо выбрать продолжение резки с контура, во время резки которого была нажата кнопка Stop, либо вручную ввести номер контура, с которого хотите начать резку. Нажмите кнопку Задать, во всплывающем окне нажмите OK, затем 38 . Оптико-волоконный станок лазерной резки Abamet AML серии Нажмите кнопку программа перейдет к заданному контуру. Перед заданным кадром в код программы автоматически 4.4.2 Отмена пропуска контура Выйти из окна пропуска контура можно, нажав кнопку Отмена. Нажмите кнопку Отмена, а затем нажмите OK во всплывающем диалоговом окне. Нажмите кнопку , после этого становится возможно редактировать код программы. 39 Оптико-волоконный станок лазерной резки Abamet AML серии Примечание: переход к заданному контуру осуществляется путем добавления символа N перед кадром, с которого должна быть продолжена резка. Примечание: после выполнения G-кода, символ N будет автоматически стерт из кода программы. Но если резка остановлена принудительно, символ N останется в программе. Если вам нужно изменить другой код G для обработки, рекомендуется удалить разрез и удалить отметку в коде G, чтобы избежать проблемы с последующей обработкой. 4.5 Автоматическое определение границ листа При активации этой функции станок выполнит поиск границ обрабатываемого листа до выполнения программы. Укажите длину замера листа по осям X и Y, нажмите кнопку Применить. 40 Оптико-волоконный станок лазерной резки Abamet AML серии При нажатии кнопки Параметр откроется сервисное меню настройки параметров определения границ листа. ВНИМАНИЕ: ЗАПРЕЩЕНО ИЗМЕНЯТЬ ОПРЕДЕЛЕНИЯ ГРАНИЦ ЛИСТА В режиме Auto нажмите кнопку , границ листа. По завершению точку начала резки, программа будет Установите галочку напротив пункта резки в соответствии с рабочем столе. Нажмите кнопку ЗАВОДСКИЕ ПАРАМЕТРЫ система начнет процесс определения процедуры, голова переместится в приостановлена. для коррекции программы расположением листа на Начнет выполняться программа резки. Внимание! Не допускается использование функции автоматического определения границ листа в случаях, когда режущая голова находится за границами листа либо в непосредственной близости от краев. В обратном случае возможно повреждение лазерной головы. 4.6 Графическое отображение процесса (Симуляция) После выбора и загрузки обрабатывающей программы нажмите кнопку Симуляция, чтобы войти в режим графического отображения процесса, Нажмите кнопку Очистить, чтобы удалить графическое отображение предыдущей загруженной программы. Нажмите кнопку Перезагрузка, чтобы графически отобразить выбранную вами программу. 41 Оптико-волоконный станок лазерной резки Abamet AML серии 4.7 База данных кондиций резки Зайдите в Экран ЧПУ → Параметры обработки, чтобы управлять параметрами резки: Номенклатура обозначений рабочих кондиций: (PARAM=EFC – AL – 020 - N2 – LC - 020P) Модель станка Материал Толщина Газ Тип режущей головы Сопло: P (Ø, HD) – одинарное F (D) – двойное Редактирование рабочих кондиций: Дважды кликните мышкой по параметру, который вы желаете изменить, цвет параметра изменится на желтый. Введите новое значение параметра с клавиатуры и нажмите Enter. После изменения параметра нажмите кнопку значение. Нажмите кнопку , чтобы сохранить присвоенное ,чтобы выйти из редактирования параметров. 4.7.1 Кондиции резки Кондиции резки можно разделить на следующие типы: стандартная резка, резка при замедлении режущей головы, скоростная резка, специальная обработка, дополнительная обработка. 42 Оптико-волоконный станок лазерной резки Abamet AML серии 1 2 № 1 Параметр Скорость 2 Мощность 3 5 Частота Коэффициент заполнения Тип газа 6 Давление газа 7 Зазор сопла Положение фокуса Контроль мощности 4 8 9 10 Контур модели 11 Точность резки 12 Режим перехода 13 Ожидание газа 3 4 5 6 7 8 9 10 0 11 0 12 0 13 Описание Скорость перемещения режущей головы во время резки. Пиковая мощность лазера для резки. Не может превышать максимальную мощность источника. Частоту следования импульсов источника. Отношение периода длительности импульса к периоду повторения импульсов источника (1-100). Тип вспомогательного газа (Воздух, O2, N2) Давление вспомогательного газа. При работе с давлениями выше 0.7 Мпа необходимо использовать шланг высокого давления. Расстояние между соплом и материалом. Смещение положения фокуса относительно заданного по умолчанию. Включение/отключение функции контроля мощности. Для лазерных станков мощностью до 2 КВт включительно функция не используется. Режим сглаживания – позволяет системе ЧПУ производить аппроксимацию траектории программы в соответствии с определенными алгоритмами для увеличения скорости выполнения программы. При этом форма обрабатываемых контуров может незначительно отличаться от заданной изначально. Относительный коэффициент сглаживания, определяет насколько сильно сглаженный контур может отличаться от заданного изначально. Перемещение головы по оси Z между контурами: по дуге или по прямой Задержка резки после подачи вспомогательного газа. Перед выполнением резки выполняется предварительная продувка точки вреза в течение этого времени. 4.7.2 Параметры прокола Программой предусмотрены следующие виды проколов: стандартный прокол, плавный прокол, быстрый прокол. Прокол может быть одно-, двух-, трех- или четырехступенчатым. 43 Оптико-волоконный станок лазерной резки Abamet AML серии 1 № Параметр 1 Мощность 2 Частота Коэффициент заполнения 3 4 Ожидание газа 5 Тип газа 6 Время прокола 7 Давление газа 8 Зазор сопла Положение фокуса 9 2 3 4 5 6 7 8 9 Описание Пиковая мощность лазера для резки. Не может превышать максимальную мощность источника. Частоту следования импульсов источника. Отношение периода длительности импульса к периоду повторения импульсов источника (1-100). Задержка прокола после подачи вспомогательного газа. Перед выполнением прокола выполняется предварительная продувка точки вреза в течение этого времени. Тип вспомогательного газа (Воздух, O2, N2) Длительность прокола Давление вспомогательного газа. При работе с давлениями выше 0.9 Мпа необходимо использовать шланги высокого давления. Расстояние между соплом и материалом. Смещение положения фокуса относительно заданного по умолчанию. 4.7.3 Общие параметры (General parameters) В меню Основных параметров доступны следующие параметры для редактирования: Защитный газ - контроль газа, используемого для продувки режущей головы во время переходов между контурами. 44 Оптико-волоконный станок лазерной резки Abamet AML серии Прокол – выбор количества этапов для каждого из вида проколов. Круговая врезка – Используется для резки толстых металлов, создает дополнительную петлю для увеличения прокола и потока газа. Не используется для станков малой мощности. Параметры задержки подачи вспомогательного газа – после завершения резки каждого контура газ будет подаваться дольше на заданное время. 45 Оптико-волоконный станок лазерной резки Abamet AML серии Медленная врезка – используется при резке высокоотражающих материалов. Длительность – время действия функции медленной врезки. Коэффициент замедления – коэффициент замедления в процентах. Ось Z – параметры перемещения режущей головы по оси Z во время выполнения программы резки. Защитное расстояние определяет высоту перехода между контурами. Предварительная дистанция зазора определяет расстояние до заготовки, по достижении которого режущая голова опускается до расстояния зазора сопла. Высота G84[1] определяет высоту, на которую будет поднята режущая голова при выполнении команды G84[1]. Высота G84[2] определяет высоту, на которую будет поднята режущая голова при выполнении команды G84[2]. Возврат по контуру – При нажатии кнопки голова поднимается и возвращается назад по контуру на расстояние равное произведению скорости резки и времени, заданному в поле Обратный таймер (ms). 46 Оптико-волоконный станок лазерной резки Abamet AML серии 5. Меню ошибок и диагностики 5.1 Отображение ошибок При возникновении ошибок на экране появится следующее окно: В этом окне представлена информация о номере ошибки, ее описание и время появления. Интерфейс меню ошибок Показать активные – показать активные ошибки и предупреждения. Просмотр журнала – показать историю ошибок станка. Показать детали – показать расширенное описание ошибки. Сохранить журнал – сохранить историю ошибок станка. Доступна после нажатия кнопки Просмотр журнала. 47 Оптико-волоконный станок лазерной резки Abamet AML серии 5.3 Отключение ошибок Данная функция используется при выполнении работ по обслуживанию станка, проверке работы узлов системы, необходимости снятия защитных панелей и т.д. Для управления ошибками зайдите в меню Экран ЧПУ → Вспомогательные функции → Вкл. Аварийных сообщений (1, 2). Внимание! При отключении ошибок существует большой риск повреждения узлов лазерного станка. Разрешено к использованию только представителям сервисной службы поставщика лазерного комплекса. 6. Часто используемые коды и команды 6.1 Основные G-коды Notes NO. G code Ускоренное перемещение G00 Линейная интерполяция G01 Круговая интерполяция, по часовой G02 Круговая интерполяция, против часовой G03 Задержка выполнения программы G04 Возврат всех осей в ноль G74 Режим абсолютного позиционирования G90 Режим относительного позиционирования G91 Смещение абсолютной системы координат G92 48 Оптико-волоконный станок лазерной резки Abamet AML серии 6.1.1 Система координат станка Ориентация системы координат станка показана ниже. При программировании все координаты устанавливаются на основе данной системы координат. 6.1.2 Позиционирование G90/G91/G92 G90 - Режим абсолютного позиционирования. Пример по графику: G90 G1 X200 Y150 G91 Режим относительного позиционирования. Пример по графику: G91 G1 X100 Y100 G92 - Смещение точки начала абсолютной системы координат. Например, перемещение по графику можно задать, переместив точку начала координат в точку (100, 50), а затем применив команду G90 в новой системе координат: G92 X0 Y0 G90 G1 X100 Y100 6.1.3 Линейная и круговая интерполяция G01/G02/G03 G01 X_Y_F_ – линейная интерполяция, где X_Y_ конечная координата, F – заданная скорость перемещения. G02/G03 X_Y_I_J_ – круговая интерполяция, G02 – направление по часовой стрелке, а G03 – против часовой. X_Y_ - координаты конечной точки дуги, I_J_ координаты центра окружности относительно начальной точки и направления движения. 49 Оптико-волоконный станок лазерной резки Abamet AML серии Пример: G92X90Y20; G91G01Y50F2000; G01X-20; G02X-10Y-10I-10J0; G01X-40; G03X40Y-40I40J0; G01X30; 6.1.4 Задержка G04 G04:Задержка выполнения программы Пример: G04 X5; Задержка на 5 секунд G04 X1000; Задержка на 1000 секунд 6.2 Часто используемые подпрограммы Подпрограмма G80 G81 G83 G84 G85 RAF START EDGE HEADCAL Notes Подпрограмма предварительной резки, установка нулевой точки обрабатываемой детали. Завершение обработки листа, поднятие режущей головы, возврат в нулевую точку. G83[P1,P2,P3,P4]: Выбор режимов прокола, размеров контуров, параметров резки, ускорения движения головы. (@P1 = режим обработки, @P2 = режим прокола, @P3 = размер контура + параметры резки, @P4 = ускорение) G84[P1]: Завершение резки, выключение лазера и подачи вспомогательного газа. Поднятие режущей головы. Установить скорость перемещения по оси, включить лазер Возврат контрольного параметра подпрограммы Запуск программы Автоматическое определение границ листа Автоматическая калибровка датчика высоты ВНИМАНИЕ: ЗАПРЕЩЕНО ПОДПРОГРАММЫ РЕДАКТИРОВАТЬ G83[P1, P2, P3, P4]: @P1=1 (прокол, резка) @P2: @P2==0 (Без прокола) @P2==1 (Обычный прокол) @P2==2 (Мягкий прокол) @P2==3 (Взрывной прокол) @P3: @P3==11 (Маленький контур, стандартные параметры резки) @P3==21 (Средний контур, стандартные параметры резки) @P3==31 (Большой контур, стандартные параметры резки) @P3==12 (Маленький контур, замедленная резка) @P3==22 (Средний контур, замедленная резка) 50 ЗАВОДСКИЕ Оптико-волоконный станок лазерной резки Abamet AML серии @P3==32 (Большой контур, замедленная резка) @P3==13 (Маленький контур, ускоренная резка) @P3==23 (Средний контур, ускоренная резка) @P3==33 (Большой контур, ускоренная резка) @P3==40 (Режим врезки) @P3==50 (Режим гравировки) @P3==60 (Режим удаления пленки) @P3==70 (Режим гравировки) @P3==80 (Режим удаления пленки) P4: Ускорение @P4==1 (Низкое) @P4==2 (Среднее) @P4==3 (Высокое) G84[P1]: Завершение резки, выключение лазера и подачи вспомогательного газа. Поднятие режущей головы. @P1==1 (Поднять режущую голову на 20 мм) @P1==2 (Поднять режущую голову на 40 мм) Код программы резки (*.NC), как правило, включает в себя следующие команды: (PARAM=EFC-SS-010-N2-LC-020P) G80 G83[1, ?, ?, ?] N1 G00 X? Y? "PERCING" G85 G01 G02 G84[1] G83[1,?,??,?] N2 G00 X? Y? "PERCING" G85 G01 G02 G84[1] G81 M30 Загрузка кондиций резки Определение нулевой точки системы координат Загрузка параметров проколов и резки контуров N1:Номер контура, перемещение режущей головы Инструкции по выполнению прокола Подготовка к резке Линейная интерполяция Круговая интерполяция Завершение резки контура, поднятие головы, выключение лазера Загрузка параметров проколов и резки контуров N2:Номер контура, перемещение режущей головы Инструкции по выполнению прокола Подготовка к резке Резка контура Резка контура Завершение резки контура, поднятие головы, выключение лазера Завершение резки, возвращение в нулевую точку Окончание программы 7. Настройка узлов лазерного станка 7.1 Калибровка и проверка работы датчика контроля высоты Станок лазерной резки модели AML3015 комплектуется емкостным датчиком бесконтактного типа, переднепозиционным усилителем сигнала + модулем управления EG8030, которые обеспечивают постоянное значение расстояния между соплом и поверхностью обрабатываемого листа. В изменяющихся условиях, повреждение сопла или керамического кольца, или же действие прочих факторов может привести к изменению расстояния от сопла до листа. В случае некорректной работы датчика контроля высоты, необходимо выполнить замену сопла и/или керамического кольца и перенастроить датчик контроля высоты (калибровка расстояния от сопла до поверхности листа). 51 Оптико-волоконный станок лазерной резки Abamet AML серии Калибровка датчика высоты: Положите лист металла на паллету. В ручном режиме переместите голову лазера к листу металла. Расстояние между головой и листом по оси Z должно превышать 30 мм. Переключитесь в автоматический режим работы. Нажмите на кнопку , запустится программа калибровки датчика высоты. Примечание Параметры модуля EG8030 заданы производителем и, как правило, не нуждаются в корректировке. В случае необходимости настройки работы модуля, обратитесь в сервисную службу поставщика установки лазерной резки. Установка неверных параметров может привести к неверному функционированию станка, его повреждению, получению увечий оператором. Раз в 72 часа рекомендуется проводить проверку работы датчика высоты: Положите лист металла на паллету. В ручном режиме переместите голову лазера к листу металла. Нажмите кнопку . Лазерная голова опустится на расстояние 1 мм до поверхности металла. Отключите привода и замерьте фактическое расстояние между соплом и металлом с помощью щупа. В случае, если зазор сопла выходит за пределы [0,9..1,1] мм, необходима корректировка параметров EG8030 (выполняется сервисным инженером). 7.2 Регулировка фокусного расстояния При резке различных материалов, в зависимости от требований к технологии резки, может возникнуть необходимость регулировки фокуса. При установке параметров позиции фокуса необходимо отталкиваться от нулевого положения фокуса. По умолчанию верхняя поверхность обрабатываемого листа принимается за нулевое положение фокуса. Если позиция фокуса находится под поверхностью листа, то значение будет отрицательным, если над поверхностью листа – положительным. В случае, если установка лазерной резки не оснащена режущей головой с автоматической установкой фокуса, необходимо настраивать положение фокуса вручную в соответствии с параметрами, указанными в кондиции резки. Как показано на схеме ниже, посередине режущей головы установлена регулировочная гайка, которая предназначена для регулировки 52 Оптико-волоконный станок лазерной резки Abamet AML серии относительного положения фокуса. Если установка оснащена режущей головой с функцией автофокуса, никаких действий не требуется. Порядок регулировки фокуса в случае, если лазерная голова не оснащена системой автоматической фокусировки: 1 mm Ослабьте фиксирующий винт 1. Установите необходимое положение фокуса с помощью настроечного винта 2. Затяните фиксирующий винт 1. 7.3 Центрирование сопла Диаметр сопла меняется в зависимости от обрабатываемого материала и его толщины. После каждой смены сопла и настройки фокусного расстояния необходимо производить центрирование сопла относительно фокусирующей линзы. В противном случае возможно повреждение сопла и/или режущей головы. 53 Оптико-волоконный станок лазерной резки Abamet AML серии Порядок центрирования сопла: В меню Машинные параметры выберите подменю Параметры тестирования лазера и установите следующие значения: Тест лазера по мощности=300 Вт; Тест лазера по частоте=100 Гц; Коэффициент заполнения=100; Тест лазера по времени=100 мс; Нажмите кнопки и . Наклейте кусок скотча на нижнюю поверхность сопла. Переключите режим работы на автоматический. Нажмите на кнопку , оцените положение прокола. В случае, если положение прокола находится не по центру относительно границ сопла, отцентрируйте сопло с помощью регуляторов 1 и 2. Повторите вышеописанную процедуру, пока не достигнете полного центрирования сопла. 7.4 Проверка мода излучения Для проверки состояния оптических элементов лазерной головы используется процедура проверки мода лазерного излучения. Для проверки используется специальная черная бумага, которая кладется на нижнюю паллету. Лазерная голова поднимается до упора вверх, снимается сопло. В меню Отключение ошибок отключите ошибку EG8030. В меню Машинные параметры выберите подменю Параметры тестирования лазера и установите следующие значения: Тест лазера по мощности=1000 Вт; Тест лазера по частоте=100 Гц; Коэффициент заполнения=100; Тест лазера по времени=100 мс; Нажмите кнопки и . Переместите режущую голову так, чтобы пилотный лазер попадал на специальную бумагу. Переключите режим работы на автоматический. Нажмите на кнопку , оцените качество мода излучения. Если на бумаге остались не прожженные участки, почистите или замените защитное стекло. Ниже приведены примеры выполненных проверок мода излучения. 54 Оптико-волоконный станок лазерной резки Abamet AML серии Оптические элементы в норме. Оптические элементы требуют чистки или замены. 8. Разблокировка панели Панель оператора станка имеет встроенную функцию блокировки с установкой ограничения работы станка через определенный период времени. По истечении установленного ограничения работа станка блокируется. Состояние таймера Состояние таймера блокировки отображается на светодиодном индикаторе панели. Во время эксплуатации станка индикатор отображает только текущую календарную дату в формате месяц/число. Месяц Число За 6 дней до блокировки панели в правой части индикатора появляется оповещение в виде цифровой индикации количества оставшихся дней. В случае, если необходимо посмотреть количество оставшихся дней, не дожидаясь оповещения, необходимо одновременно нажать и удерживать две кнопки с дублирующими надписями на них S1 и S2. Если таймер ограничения активен, то на индикаторе будет отображаться количество оставшихся дней. Если таймер ограничения не активен, то на индикаторе будут отображаться прочерки. 55 Оптико-волоконный станок лазерной резки Abamet AML серии Разблокировка После блокировки панели на светодиодном индикаторе будет отображаться временный код, состоящий из 6 цифр. Запишите и передайте временный код в сервисную службу компании Абамет. Этот код необходим для генерации кода разблокировки станка. Полученный код разблокировки необходимо ввести, используя кнопки, расположенные на панели управления. Цифры на кнопках расположены в правом верхнем углу. Внимание! Кнопки S1 и S2 удерживаются на протяжении всей процедуры активации. Удерживая кнопки S1 и S2, однократно нажмите кнопку с символом С, после чего цифровой светодиодный индикатор погаснет. Далее, используя кнопки на панели управления, введите полученный код активации и нажмите кнопку Е. 56 Оптико-волоконный станок лазерной резки Abamet AML серии Вводимые значения будут отображаться на светодиодном индикаторе панели. После нажатия кнопки Е вместо введённых значений, при условии, что код введён корректно, появятся прочерки. Если код введён неверно, то после нажатия кнопки Е появится сообщение об ошибке Er-XX. После ввода кода станок необходимо перезапустить. Принудительная блокировка панели Принудительная блокировка панели необходима в случае, если установленный таймер блокировки станка совпадает с выходными или праздничными днями, но при этом предприятию необходима бесперебойная работа станка в эти и последующие дни. Принудительная блокировка позволяет создать временный код и продлить работу станка ранее истекшего срока. Для блокировки панели одновременно нажмите и удерживайте кнопки S1 и S2, индикатор будет показывать количество оставшихся дней до начала блокировки. Удерживая кнопки S1 и S2, однократно нажмите кнопку С после чего цифровой светодиодный индикатор погаснет. Далее, используя кнопки на панели управления, введите код 000000 и нажмите кнопку Е. Отпустите кнопки S1 и S2 и перезапустите станок. После перезапуска станка панель управления будет заблокирована, и временный код будет отображаться. 57 Оптико-волоконный станок лазерной резки Abamet AML серии VI Обслуживание 1. Обслуживание источника лазерного излучения Волоконный лазер SPI-PRISM не требует обслуживания или замены каких-либо механических частей. Необходимо производить внешний осмотр источника лазерного излучение и не допускать его загрязнения. 1.1 Регулярный осмотр источника Состояние перечисленных ниже узлов необходимо регулярно проверять на наличие повреждений. Частота проверки зависит от условий, в которых установлен и эксплуатируется лазерный станок. Корпус Фильтры Оптическое волокно Электрические соединения 1.2 Регулярная чистка Примечание: в случае отсутствия или повреждения информационных наклеек на корпусе источника, эксплуатация источника запрещена. Время от времени необходимо очищать источник излучения от грязи и пыли. Перед чисткой необходимо отключить питание источника. Чистка осуществляется влажной хлопковой тканью. 1.3 Чистка оптических элементов Внимание! чистку оптических элементов источника лазерного излучения могут производить только специалисты сервисной службы поставщика лазерного комплекса. 2. Обслуживание лазерной головы Precitec 2.1 Общие рекомендации Перед проведением любых работ по обслуживанию или замене комплектующих лазерной головы строго необходимо очистить лазерную голову от всех загрязнений. Регулярно проверяйте надежность подключения кабелей питания и управления, подведенных к лазерной голове, крепление лазерной головы и установку картриджа с защитным стеклом и сопла. В случае, если эти элементы загрязнены, очистите их. Если загрязнения не поддаются очистке, замените загрязненные элементы. Для охлаждения лазерной головы допускается использовать только деионизированную/дистиллированную воду (проводимость <20 мкСи/см). 58 Оптико-волоконный станок лазерной резки Abamet AML серии 2.2 Периодичность обслуживания Чистка Измерить Визуальная проверка Замена элемента Расстояние до листа Центрирование сопла Периодичность обслуживания 59 Оптико-волоконный станок лазерной резки Abamet AML серии 2.3 Замена изношенных элементов (зона датчика высоты) Керамическая вставка и сопло Обслуживание: Керамическая вставка, сопло (LightCutter 100) 1 Посадочное кольцо SE 3 Гайка MU 2 Керамическая вставка KT 4 Сопло DE (электрод датчика) Замена керамической вставки Очистите керамическую вставку от загрязнений. При необходимости замените. Примечание: При замене керамической вставки также замените резиновую прокладку (ø26.00 x 1.50 Viton). Замена сопла Сопло и гайка, фиксирующая керамическую вставку, должны быть затянуты вручную (без использования каких-либо инструментов). В противном случае вероятно повреждение керамической вставки. Дополнительно проверьте чистоту этих элементов. Если сопло повреждено в результате столкновения или воздействия лазерного луча, его необходимо заменить. Вставьте сопло и затяните его вручную. Внимание! Любой элемент, снятый с лазерной головы для обслуживания должен быть: • Правильно установлен на прежнее место • Проверен в работе. 60 Оптико-волоконный станок лазерной резки Abamet AML серии 2.4 Замена защитного стекла Соблюдайте осторожность при работе с элементами оптической системы. В случае необходимости замены защитного стекла, обеспечьте максимально возможную чистоту окружающей среды. Внимание – чистая зона! Обслуживание элементов лазерной головы должно производиться в максимально чистых условиях. Обслуживание: Картридж защитного стекла Извлечение и установка картриджа защитного стекла Подготовьте новый картридж защитного стекла перед извлечением старого картриджа из лазерной головы. Если у вас в наличии нет второго картриджа, вы можете заказать его через службу сервиса компании Абамет. В качестве временной замены подойдет скотч. Вытащите картридж и положите его на чистую салфетку. Внимание: Сразу же заклейте отверстие под картридж с помощью скотча. Примечание: Замена защитного стекла должна проводиться в условиях чистой зоны. Удалите скотч с лазерной головы, вставьте картридж с новым защитным стеклом в паз и затяните винты. Устанавливайте картридж с защитным стеклом той же стороной, которой он был установлен первоначально. Неправильно вставленный затянуть с помощью винтов. 61 картридж невозможно Оптико-волоконный станок лазерной резки Abamet AML серии Замена защитного стекла Внимание – чистая зона! Обслуживание элементов лазерной головы должно производиться в максимально чистых условиях. Обслуживание: защитное стекло и фиксирующее кольцо (картридж защитного стекла) 1 Фиксирующее кольцо 2 Защитное стекло Извлечение защитного стекла Положите картридж на чистую салфетку. Осторожно извлеките фиксирующее кольцо (1) из картриджа, затем извлеките защитное стекло (2). Чистка защитного стекла Чистка защитного стекла (2) должна проводиться с помощью безворсовой салфетки и изопропилового спирта (чистота >99,5%). Положите сухую салфетку на защитное стекло. Капните на салфетку несколько капель изопропилового спирта и осторожно потяните салфетку в сторону, так, чтобы салфетка впитала в себя весь спирт и защитное стекло оказалось сухим. Обдуйте защитное стекло с помощью сжатого воздуха. Повторите операцию с обратной стороны. Перед установкой защитного стекла в картридж, обдуйте стекло сжатым воздухом с обеих сторон. Повторяйте до полной очистки. 62 Оптико-волоконный станок лазерной резки Abamet AML серии Чистка фиксирующего кольца Чистка фиксирующего кольца (1) так же проводится с помощью безворсовой салфетки и изопропилового спирта (чистота >99,5%). Смочите салфетку изопропиловым спиртом и протрите ей фиксирующее кольцо. Обдуйте фиксирующее кольцо сжатым воздухом. Повторяйте до полной очистки. В случае, если защитное стекло повреждено или его невозможно очистить от загрязнений, оно подлежит замене. Установка защитного стекла Осторожно установите чистое защитное стекло в картридж. Установите фиксирующее кольцо поверх защитного стекла. Примечание: Не переворачивайте картридж защитного стекла с установленным стеклом. При работе с картриджем держите его в горизонтальном положении. 3. Обслуживание механических частей и системы охлаждения 3.1 Смазка узлов Смазку трансмиссионных узлов, таких как ШВП оси Z и шестерни-рейки, необходимо осуществлять еженедельно. С помощью рычага системы централизованной смазки необходимо однократно поднять давление в системе до 3 МПа. В качестве смазки применяется консистентная смазка MOBILUX EP 0. Необходимо смазывать цепную передачу раз в три месяца. Рекомендуется использовать консистентную смазку Mobil SHC 460 (арт. 99-0677). 3.2 Регулировка цепной передачи Цепную передачу необходимо проверять каждые 6 месяцев. В случае, если цепь недостаточно провисает, нужно восстановить изначальное натяжение. Для натяжения цепи необходимо ослабить винты крепления цепного колеса, с помощью настроечных винтов переместить цепное колесо в правильное положение, затем затянуть винты крепления. 63 Оптико-волоконный станок лазерной резки Abamet AML серии Настроечные винты Установочные винты 3.3 Обслуживание системы водяного охлаждения Для охлаждения установки должна использоваться дистиллированная вода. В противном случае сократится срок службы лазерного источника и линзы. Воду необходимо менять каждые 3 месяца. Давление воды на выходе из охладителя должно быть в переделах от 0.4 до 0.5 Мпа. Температура воды охлаждения оптического тракта, как правило, устанавливается равной 28 градусам. Температура воды охлаждения лазерного источника устанавливается равной 22 градусам. Допустимое отклонение ±1 градус. Перед запуском охладителя откройте входные/выходные вентили. Если температура окружающей среды ниже 0 градусов, слейте воду из охладителя и отключите его от станка. В противном случае возможно повреждение станка или охладителя. Запрещено оставлять охладитель с открытыми стенками. Это может привести к падению производительности работы охладителя. Прочищайте фильтры охладителя каждые 2 недели. 3.4 Слив воды из охладителя В случае, если температура окружающей среды ниже 0 градусов Цельсия, или в случае длительного простоя установки лазерной резки, необходимо слить воду из охладителя и лазерной установки, чтобы предотвратить замерзание воды во внутренних частях установки. 1. Откройте вентили IN и OUT. 2. Когда вся вода вытечет, подключите сжатый воздух к вентилю IN. Вентиль OUT должен быть открыт. 3. Увеличивайте давление с 0.1-0.2 МПа до 0.3-0.4 МПа с интервалом в 0.1 МПа каждые 5 минут. 4. Увеличивайте давление с 0.3-0.4 МПа до 0.5-0.6 МПа с интервалом в 0.1 МПа каждые 10 минут. 5. Отключите сжатый воздух от вентиля IN и подключите к вентилю OUT. Повторите пункты 3-4. 6. По завершению операции, запломбируйте вентили IN и OUT. 64 Оптико-волоконный станок лазерной резки Abamet AML серии 4. Сброс внешних ошибок Ошибки данного типа в основном сигнализируют о состоянии внешних элементов станка. При появлении данных ошибок, необходимо устранить сигнализируемую неисправность, в противном случае работа на станке будет невозможной. Ниже приведена информация по видам ошибок и способам устранения неисправностей: Описание ошибки Возможная причина Меры устранения Нажата кнопка экстренной Убедитесь в отсутствии остановки на рабочей панели о опасности и отожмите кнопку 1 Экстренная панели смены паллет. экстренной остановки остановка Короткое замыкание 24 В либо После проверки электрической срабатывание автомата на 24 цепи переключите тумблер В. автомата. Перемещение вышло за Сбросьте ошибку пределы концевого датчика 6-11 Ошибка Посторонний предмет в зоне концевого датчика срабатывания концевого Прочистите датчик датчика Неисправность концевого Замените датчик датчика Очистите сопло Окалина на сопле 8-9 Столкновение режущей головы Керамическая проставка загрязнена либо разболталась Загрязнение датчика высоты Очистите или замените проставку Очистите датчик Обратитесь к инструкции к 10 Ошибка лазера Ошибка лазера 11 Охладитель выключен или в Обратитесь состоянии ошибки охладителю Ошибка охлаждения источнику лазерного излучения 12 Ошибка кабеля режущей головы к инструкции к Проверьте все соединения BNC-коннектор разъединен коннекторов, в случае необходимости замените поврежденные части 13-15 Низкое Обрыв кабеля Замените кабель Давление режущего газа Проверьте или замените баллон с нижнего заданного предела режущим газом Давление газа в норме, в давление режущего кондиции задано слишком газа (O2, AIR, N2) высокое давление Индукционные датчик давления вышел из строя 65 Измените давление в кондиции резки Замените датчик Оптико-волоконный станок лазерной резки Abamet AML серии 16 Открыта Индукционный датчик не защитная дверь замкнут 17 Точка отсчета не После перезагрузки не Переопределите параметры определена определена точка отсчета системы LUST-ошибка Обратитесь 18-21 Ошибка привода 23-26 к инструкции к приводам Ошибка Ошибка сменщика паллет сменщика паллет 27-28 Закройте дверь состояние кнопок панели сменщика паллет Ошибка NC- кода Проверьте по Неверно заданные Исправьте программу резки перемещения G-кодами координатам 30 Нет подходящих Неправильно выбрана параметров резки кондиция резки 35 Лазер не готов к работе Ошибка Выберите правильную кондицию Включите лазер включения лазера 36 Необходима Замените фильтры осушителя замена фильтра (каждые 2000 часов) осушителя 31 антифриз Добавьте Добавьте антифриз при работе с сентября по апрель 66 Сбросьте ошибку на стойке Оптико-волоконный станок лазерной резки Abamet AML серии VII Основы технологии лазерной резки 1. Основные сведения 1.1 Введение в технологию лазерной резки Установка лазерной резки генерирует сфокусированный луч лазерного излучения, который направляется на обрабатываемый материал, нагревая, расплавляя и испаряя его. Одновременно с этим направленный поток вспомогательного газа выдувает расплавленный металл из зоны реза. 1.2 Виды лазерной резки В зависимости от теплофизических свойств обрабатываемого материала и типа вспомогательного газа, можно выделить несколько основных видов лазерной резки. 1.2.1 Лазерная резка плавлением При обработке лазерной резкой плавлением обрабатываемый материал в результате нагрева переходит из твердого агрегатного состояния в жидкое. Расплавленный материал выдувается из зоны реза инертным газом под высоким давлением (как правило, азотом). Скорость лазерной резки плавлением пропорциональна мощности лазерного источника. Увеличение скорости обработки может быть достигнуто увеличением мощности лазера. Лазерная резка плавлением используется для обработки нержавеющей стали, титановых сплавов, алюминия и др. 1.2.2 Кислородная лазерная резка В отличие от резки плавлением, в процессе кислородной лазерной резки в качестве вспомогательного газа используется кислород. В результате взаимодействия кислорода с расплавленным металлом происходит термохимическая реакция с выделением дополнительного тепла. Поток вспомогательного газа выдувает материал из зоны реза. Кислородная резка отличается худшим, по сравнению с резкой плавлением, качеством реза. С увеличением толщины обрабатываемого материала увеличивается ширина реза и зона термического влияния, ухудшается шероховатость поверхности. На качество реза при кислородной резке основное влияние оказывают мощность излучения, скорость резки и давление кислорода. 1.2.3 Лазерная резка методом газификации При резке методом газификации материал переходит из твердого состояния в 67 Оптико-волоконный станок лазерной резки Abamet AML серии газообразное. Для этого вида резки требуется источник лазерного излучения высокой мощности. Толщина обрабатываемого материала для резки методом газификации, как правило, ограничивается диаметром сфокусированного лазерного пятна 2. Технология лазерной резки Лазерная резка – это сложный процесс, зависящий от множества факторов. Ниже рассмотрены основные из них. 2.1 Свойства материала Волоконный лазерный источник предназначен исключительно для обработки металлов. Другие материалы, такие как, фанера, акрил, и т.д., обрабатываемые на газовом лазере, не поддаются обработке волоконным лазером из-за низкого коэффициента поглощения этими материалами длины волны, генерируемой волоконным источником (1,07 мкм). В зависимости от обрабатываемого материала, может значительно отличаться максимальная толщина, скорость и качество обработки. Следующие факторы значительно влияют на качество реза: состояние поверхности обрабатываемого материала, теплопроводность, температура плавления и испарения материала, коэффициент отражения материала. Защитные покрытия, оцинковка, краска, ржавчина и т.д., как правило, негативно влияют на качество резки. 2.2 Влияние сопла на качество реза Тип сопла, его диаметр, расстояние до материала, наличие повреждений влияют на качество реза. 2.2.1 Выбор типа сопла и его диаметра В настоящее время существуют несколько стандартных типов и диаметров сопел. Основные размеры: d1.0, d1.2, d1.5, d2.0, d2.5, d3.0. Одинарные сопла Двойные сопла используются при используются резке при тонколистовой стали, а толстолистовой также черной стали. В других металлов всех резке кондиции толщин. В обозначаются кондиции буквой «S». обозначаются буквой «P». 68 Оптико-волоконный станок лазерной резки Abamet AML серии Как правило, для резки тонких листов металла используются сопла маленького диаметра, с увеличением толщины листа необходимо увеличивать диаметр сопла. При резке соплом небольшого диаметра можно достичь меньшей шероховатости кромки реза, однако из-за малой зоны воздействия вспомогательного газа, стабильность реза будет падать с увеличением толщины листа. При резке соплом большего диаметра шероховатость кромки будет выше, поток газа хуже выдувает расплавленный металл из зоны реза, однако качество реза более стабильно. 2.2.2 Влияние повреждений сопла на качество реза При ударе лазерной головы о металл возможно повреждение и деформирование режущего сопла. Кроме того, возможно налипание расплавленного металла на сопло, что может привести к закупориванию отверстия сопла. Пример некачественной обработки металла из-за поврежденного сопла: Кромка Некруглое повреждена отверстие Налипание расплавленного металла на сопло может привести к потере центровки сопла и лазерный луча относительно друг друга. Центрирование сопла очень важно в процессе лазерной резки, причем важность центрирования увеличивается с увеличением толщины листа. Повреждение сопла или налипание металла на него может привести к неравномерной подаче вспомогательного газа в зону реза. Это в свою очередь может привести к нестабильности реза (оплавления, нагар и т.д.) в зависимости от направления движения лазерной головы, проблемам при обработке острых углов и коротких отрезков, сложностям при проколе материала. В случае, если сопло повреждено, замените его. 69 Оптико-волоконный станок лазерной резки Abamet AML серии Меньше вспомогательного газа Больше вспомогательного газа 2.2.3 Влияние расстояния между соплом и материалом на качество реза Резиновая прокладка Правильно выдержанное расстояние между соплом и материалом (зазор сопла) критически важно для качественной резки. Как правило, расстояние между соплом и материалом устанавливается в диапазоне: (0.8;1.2) мм. Слишком маленькое расстояние между соплом и материалом может привести к частым ударам головы лазера о вырезанные детали. Слишком большое расстояние приводит к повышенному рассеиванию вспомогательного газа, что ухудшает качество реза. Изменение расстояния между соплом и материалом приводит к смещению положения точки фокуса. На расстояние между соплом и металлом могут влиять следующие факторы: Металлические отходы на поверхности листа. Неправильно заданное расстояние между соплом и листом. Повреждение керамического кольца, кабеля датчика высоты, самого датчика. 70 Оптико-волоконный станок лазерной резки Abamet AML серии 2.3 Влияние повреждений керамического кольца на качество реза Если в процессе резки произошел удар между головой лазера и материалом, керамическое кольцо может быть повреждено. Это может привести к неправильной работе датчика высоты, что, в свою очередь, приводит к проблемам с качеством реза. В этом случае необходимо заменить керамическое кольцо. В случае повреждения резиновой прокладки керамическое кольцо может неплотно прилегать к контактам адаптера сопла, что так же может приводить к нестабильной работе датчика высоты. 2.4 Влияние загрязнений оптических элементов на качество реза Коллимационная и фокусирующая линза, а также защитное стекло, являются одними из важнейших элементов режущей головы лазера. Любое загрязнение этих элементов приведет к ухудшению качества реза. Ниже приведен пример некачественной резки из-за загрязнения оптических элементов. Сгоревшая линза Повреждение линзы Черная точка приводит к в пилотном появлению лазере облоя при свидетельству резке ет о повреждении линзы 71 Оптико-волоконный станок лазерной резки Abamet AML серии 2.5 Влияние положения фокуса на качество реза При резке материалов разной толщины может возникать необходимость смещения фокусного положения по оси Z. По умолчанию уровень поверхности материала принимается за нулевое положение фокуса. Для смещения фокусного положения ниже поверхности материала значению фокуса присваивается отрицательное значение, для смещения выше поверхности – положительное. Положение Эскиз Описание фокуса Луч фокусируется на поверхности материала, Нулевое положение: Луч сфокусирован на поверхности материала достигается максимально быстрый прокол, минимальная ширина реза, высокая точность. Минимальная шероховатость фокус: Луч сфокусирован ниже поверхности материала кромки реза, реза, низкая высокая скорость резки. Используется при резке тонких металлов. Лучшее Отрицательный конусность прохождение увеличение режущего текучести газа и расплавленного металла за счет расширения верхней кромки реза. Используется для нержавеющей стали, резки алюминий, оцинкованной стали воздухом и азотом, а также для кислородной резки меди. Положительный фокус: Луч сфокусирован выше поверхности материала Лучшее прохождение увеличение режущего текучести газа и расплавленного металла за счет расширения нижней кромки реза. Используется при кислородной толстолистовой черной стали. 72 резке Оптико-волоконный станок лазерной резки Abamet AML серии На положение точки фокуса влияют следующие факторы: Расстояние между соплом и материалом. Загрязнение оптических элементов может привести к нагреву этих элементов и сдвигу положения фокуса. Замена коллимационной или фокусирующей линзы может привести к изменению фокусного положения, необходима перенастройка. 2.6 Влияние режущего газа на качество реза 2.6.1 Выбор режущего газа При выборе режущего газа, как правило, следуют нижеприведенным правилам: При резке черной стали и меди, как правило, в качестве режущего газа используют кислород. Для резки нержавеющей стали, алюминия, латуни рекомендуется использовать азот. Чистота режущего газа должна быть не менее 99.95%. 2.6.2 Влияние давления режущего газа на качество реза При нехватке давления режущего газа расплавленный металл в нижней части реза не будет удаляться из зоны реза, останутся заплавления и недорезы. При слишком большом давлении газ будет выдувать не до конца расплавленный металл, образуя острую нижнюю кромку. С увеличением толщины обрабатываемого металла необходимо увеличивать давление режущего газа. 2.6.3 Влияние давления режущего газа на качество прокола При недостаточном давлении газа увеличивается время, необходимое для прокола металла. При слишком высоком давлении может произойти резкий выплеск металла при проколе, прокол получится слишком большим, что может повредить контур реза. 2.6.4 Факторы, влияющие на воздействие на материал режущим газом Чистота режущего газа. При недостаточной чистоте режущего газа, необходимо увеличивать его давление. Диаметр сопла: при постоянном давлении, чем меньше диаметр сопла, тем больше скорость потока газа. С увеличением диаметра сопла скорость потока газа падает. При недостаточной скорости потока снижается качество продувки зоны реза. Если скорость продувки слишком высокая, часть металла будет удаляться из зоны реза еще до полного расплавления ил испарения, что приведет к образованию острой кромки реза. Высота сопла: чем выше расположено сопло относительно поверхности металла, тем больше режущего газа рассеивается, не оказывая положительного эффекта на рез. Однако слишком маленькое расстояние между соплом и материалом опасно частыми ударами режущей головы о материал. 73 Оптико-волоконный станок лазерной резки Abamet AML серии Состояние отверстия сопла: в случае повреждения сопла газ подается неравномерно, что может привести к нестабильности качества реза, в зависимости от направления движения режущей головы. Состояние керамического кольца и резиновой прокладки: возможна утечка газа через повреждения этих элементов. Скорость реза: при увеличении скорости реза уменьшается продувка зоны реза и, соответственно, снижается количество удаляемого металла. Мощность лазера: при недостаточной мощности требуется большее давление режущего газа для удаления расплавленного материала. Положение фокуса: при неправильной установке положения фокуса требуется большее давление режущего газа для удаления расплавленного материала из зоны реза. Качество поверхности металла: если на поверхности металла присутствует ржавчина, нанесена краска или имеется другое покрытие, как правило, требуется большее давление режущего газа. 2.7 Выбор скорости резки Для определения правильной скорости резки воспользуйтесь следующими закономерностями: При правильно подобранной скорости поток расплавленного металла и искр проходит сверху вниз, постепенно расширяясь. Рез гладкий, без заусенец и заплавлений. Если поток отклоняется в сторону противоположную направлению движения лазерной головы, имеются заплавления и недорезы, то скорость задана слишком высокой. Если поток искр не расширяется к низу от зоны реза, рез грубый, кромка острая, то скорость реза задана слишком низкой. Оптимальная Слишком высокая Слишком низкая скорость скорость скорость 2.8 Параметры врезки Качество резки сильно зависит от вида и длины врезки. Ниже указаны рекомендуемые длины для врезки разных типов: 74 Оптико-волоконный станок лазерной резки Abamet AML серии Тип врезки Рекомендуемая длина врезки Врезка по прямой 0.5-3 мм Врезка по дуге 4-6 мм Врезка по касательной 8-16 мм Рекомендуемая длина врезки при обработке отверстий приведена в следующей таблице: Толщина, мм <d> Диаметр <a> Длина врезки, мм, отверстия, мм точка начала врезки Радиус отверстия, начало 1—6 d<10 врезки из центра отверстия d>10 5 Радиус отверстия, начало 8—12 d<20 врезки из центра отверстия d>20 10 Радиус отверстия, начало 15—20 d<30 врезки из центра отверстия d>30 15 2.9 Технология обработки острых углов 2.9.1 Причины сгорания острых углов При обработке острых углов скорость перемещения сильно снижается для изменения направления движения лазерной головы. При этом мощность, излучаемая источником, остается неизменной, что приводит к значительному перегреву заготовки. Эффект особенно сильно заметен при кислородной резке. 2.9.2 Рекомендации по обработке острых углов Программы резки желательно готовить таким образом, чтобы избегать резких изменений скорости и направления перемещения лазерной головы, так как это может привести к сильному локальному перегреву металла: 75 Оптико-волоконный станок лазерной резки Abamet AML серии 1. Скругление углов: если требования к форме углов строго не заданы, рекомендуется использовать функцию скругления с радиусом от 1-2 мм (в зависимости от толщины обрабатываемого металла). 2. Создание внешней петли: если технической документацией не допускается скругление углов обрабатываемой детали, для того, чтобы предотвратить перегрев, можно использовать дополнительную внешнюю петлю, как показано на рисунке ниже. 2.10 Перегрев металла В процессе лазерной резки большое значение имеет температура, теплоемкость и теплопроводность обрабатываемого материала. Одним из способов уменьшения перегрева металла является создание программ с изменением последовательности вырезки деталей таким образом, чтобы расстояние между двумя деталями, обрабатываемыми подряд было не меньше заранее заданного значения. Ниже приведен пример подобной обработки (слева – процесс резки, справа – финальный результат). 76 Оптико-волоконный станок лазерной резки Abamet AML серии VIII Приложение A: Анализ качества реза Кислородная резка черной стали Результат Нет сквозного прореза Возможные причины Рекомендации Слишком низкая мощность Увеличьте мощность Слишком высокая Уменьшите скорость Используйте скорость Синие всполохи в зоне реза, нет сквозного прореза Неправильный режущий газ (N2) скорость Слишком низкая мощность Грубая кромка режущего газа Уменьшите скорость Увеличьте мощность Уменьшите давление Замените сопло Замените опорные Слишком большое давление газа Повреждено сопло Слишком большой диаметр сопла кислород в качестве Слишком высокая пилы Наплавления на пилах Рез без заусенцев, вертикальные линии загибаются назад, рез сужается к низу. Слишком высокая скорость 77 Уменьшите скорость Оптико-волоконный станок лазерной резки Abamet AML серии Много выбоин Слишком высокое Уменьшите давление давление Увеличьте скорость Слишком низкая Опустите положение скорость фокуса Фокус слишком высоко Используйте металл лучшего качества Плохое качество Избегайте перегрева Уменьшите давление Увеличьте скорость Опустите положение металла Очень грубая кромка, эффект «складок» Перегрев Слишком высокое давление Слишком низкая скорость фокуса Фокус слишком высоко Результат Нет заусенец, Перегрев Возможные причины прямые ровные линии по кромке. Избегайте перегрева Приемлемое Рекомендации качество, корректная скорость. Линии на кромке отклоняются к низу, большая ширина реза. Слишком большая скорость скорость Слишком низкая мощность Низкое давление газа Фокус слишком Увеличьте мощность Уменьшите Увеличьте давление газа высоко Опустите положение фокуса Капли расплавленного удаляемого металла по легко обеим сторонам реза. Слишком низкая скорость Слишком Увеличьте скорость большое давление газа Уменьшите давление Заусенцы только с одной стороны реза Плохая центровка сопла Сопло повреждено 78 Отцентруйте сопло Замените сопло Оптико-волоконный станок лазерной резки Abamet AML серии Азотная резка нержавеющей стали Результат Чистая кромка, заусенцы Возможные причины небольшого размера Фокус слишком Рекомендации низко положение Слишком фокуса высокая скорость Длинные грубые заусенцы со следами окисления Фокус слишком Слишком низкая скорость Слишком низкое давление газа Перегрев материала Желтый оттенок кромки Низкая чистота используемого Слишком фокуса Грубая кромка Увеличьте давление Избегайте перегрева Используйте азот большей чистоты Уменьшите скорость Слишком низкая скорость Увеличьте скорость высокая скорость Опустите положение азота Нет сквозного прореза Уменьшите скорость высоко Поднимите Увеличьте мощность Поднимите Фокус слишком положение низко фокуса Повреждено Замените сопло сопло Очистите или Защитное стекло замените загрязнено защитное стекло 79