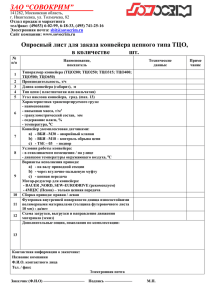

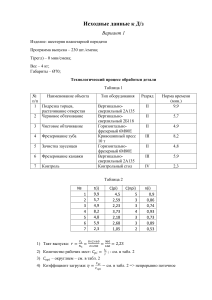

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) Кафедра «Дорожно-строительные машины» Лабораторная работа «Изучение конструктивных схем бетоносмесительных установок» Вариант 5 Выполнил студент группы 1бАМТ2 Щуров Филипп Принял: Горелов А.Ю. 2020 1. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ Целью настоящей работы является изучение конструкции оборудования цементобетонных установок, а именно: ленточного конвейера, винтового конвейера, ковшевого элеватора, дозаторов, бетоносмесителей и схем расстановки оборудования установок для приготовления бетонной смеси. Задачей работы является определение производительности установки и часового расхода компонентов смеси. 2. ИСХОДНЫЕ ДАННЫЕ Таблица 1 № Вар. V пр , л Z ц :п : щ в: ц 5 1200 2 1 : 1,8 : 3,2 0,55 𝛼0, град 𝐿вк , мм Н, м 100 20 5 5 а𝑚𝑎𝑥 , м Примечание: V пр - производственная емкость смесительного барабана (сумма объемов сухих материалов, необходимых для приготовления одного замеса), л; Z - число смесителей, шт; ц:п:щ - соотношение объёмов цемента, песка, щебня в смеси; в:ц - соотношение объёмов воды и цемента в смеси; а𝑚𝑎𝑥 - максимальная крупность щебня, мм; Н 𝛼0 𝐿вк - высота подъёма материала конвейером, м; -угол наклона винтового конвейера, град.; - длина винтового конвейера, м. 3. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ 3.1. Изучение конструктивных схем бетоносмесительных установок Рис. 1. Схемы транспортирующих машин: а – ленточный конвейер; б – плужковый сбрасыватель ленточного конвейера; в винтовой конвейер; г – ковшовый элеватор; д – ковш элеватора; 1 – приводной (головной) барабан; 2 – роликовая опора рабочей ветви; 3 - роликовая опора холостой ветви; 4 – лента конвейера; 5 – ведомый (хвостовой) барабан; 6 – натяжное устройство; 7, 8 – приводной механизм; 9 – радиально-упорный подшипник; 10 – загрузочные патрубки; 11 – герметичный корпус (желоб); 12 – винт (шнек); 13 – промежуточная опора; 14 – разгрузочные воронки; 15 – шиберные задвижки; 16 – приемный бункер; 17 – натяжной барабан; 18 – ковши; 19 – приводной барабан; 20 – тяговый орган; 21 – натяжное устройство Рис. 2. Схема бетоносмесительной установки: 1 – ленточный конвейер; 2 – распределительное устройство; 3 – расходные бункеры; 4 – бак для воды; 5 – ковшовый элеватор; 6 – винтовой конвейер; 7 – дозаторы сухих составляющих; 8 – загрузочное устройство; 9 бетоносмесители 3.2. Определение часовой эксплуатационной производительности бетоносмесительной установки Для определения часовой эксплуатационной производительности установки необходимо воспользоваться формулой VПР nз K Пу Kвр Z = (1) 1000 1200*18,5*0,7*0,87*2 / 1000 = 27, м3/ч где nз - число замесов за один час работы, 3600 3600 = 3600 / (15+2*80+20) = 18,5 замес/ч; nз Тц t загр t перем t выгр Тц - время цикла, с; 𝑡загр - время загрузки материалов, с (табл.2); 𝑡перем - время перемешивания материалов, с; 𝑡выгр - время выгрузки материалов, с; 𝑉пр - производственная емкость смесительного барабана (сумма объемов сухих материалов, необходимых для приготовления одного замеса), л; - число смесителей, шт.; 𝑍 К - коэффициент выхода смеси, определяющий отношение объема получаемой смеси к сумме объемов сухих составляющих, для бетонных смесей К= 0,7; Квр - коэффициент использования машин по времени, для смесителей Квр= 0,85÷0,90. Таблица 2 Значения составляющих времени цикла 𝑉пр , л 𝑡загр , с 𝑡перем , с∗ 𝑡выгр , с 500-1200 15-25 80-120 20-40 Примечание. ∗ - для тяжелых бетонов с в : ц ≤ 0,65 время перемешивания удваивается. 3.3. Определение часового расхода материалов Таблица 3 Расчетные зависимости для определения часового расхода материала Материал Расход материала на 1м3 смеси 1 2 Песок 𝑉Σ ц+п+щ Щебень 𝑉Σ ц+п+щ Вода 𝑉Σ ц+п+щ Цемент Расход материала на 1 ч работы 3 𝑄пч = ц+п+щ ∙ щ= 0,75 ч 𝑄щ = ц+п+щ ч 𝑄в:ц = ∙ в: ц= 0,13 𝑉Σ ц+п+щ 𝑉Σ ∙ п = 0,42 𝑉Σ 𝑉Σ ц+п+щ 𝑄цч = ∙ ц = 0,23 ∙ п ∙ Пу = 11,34 ∙ щ ∙ Пу = 20,16 ∙ в: ц ∙ Пу = 3,47 𝑉Σ ц+п+щ ∙ ц ∙ Пу = 6,3 Примечание. 𝑉Σ - суммарный объём приготовления 1 м3 смеси (V сухих 1 K составляющих, 1,4 , м3). Песок: 𝑉Σ 1.4 ∙п= ∙ 1,8 = 0,42 ц+п+щ 1 + 1,8 + 3,2 𝑉Σ 1,4 𝑄пч = ∙ п ∙ Пу = ∙ 1,8 ∙ 27 = 11,34 ц+п+щ 1 + 1,8 + 3,2 Щебень: 𝑉Σ 1,4 ∙щ= ∙ 3,2 = 0,75 ц+п+щ 1 + 1,8 + 3,2 𝑉Σ 1,4 ч 𝑄щ = ∙ щ ∙ Пу = ∙ 3,2 ∙ 27 = 20,16 ц+п+щ 1 + 1,8 + 3,2 Вода: 𝑉Σ 1,4 ∙ в: ц = ∙ 0,55 = 0,13 ц+п+щ 1 + 1,8 + 3,2 𝑉Σ 1,4 ч 𝑄в:ц = ∙ в: ц ∙ Пу = ∙ 0,55 ∙ 27 = 3,47 ц+п+щ 1 + 1,8 + 3,2 Цемент: 𝑉Σ 1,4 ∙ц= ∙ 1 = 0,23 ц+п+щ 1 + 1,8 + 3,2 потребных для 𝑄цч = 𝑉Σ 1,4 ∙ ц ∙ Пу = ∙ 1 ∙ 27 = 6,3 ц+п+щ 1 + 1,8 + 3,2 3.4. Определение ширины ленты ленточного конвейера Расчетная производительность ленточного конвейера определяется по формуле 3 (2) м П к 3600 F Vк 3600 * 0,0099 *1,5 53,46 ч где F - сечение потока материала на ленте, м2; 𝑉к - скорость движения ленты, м/с (𝑉к = 1,2 ÷ 2,0 м/с). В случае, когда песок и щебень транспортируются одним конвейером, его часовая производительность определяется суммой объёмов часового расхода песка 𝑄пч и ч щебня 𝑄щ (см.табл.3), что определяется выражением ч 11,34 20,16 31,5 м3 (3) П к Qпч Qщ ч Так как для желобчатых лент F выражается через ширину ленты В (4) F 0,11 В 2 0,11 * 0,3 * 0,3 0,0099 , м2, то Qч Qч (5) 11,34 20,16 п щ В 0,23 м 3600 0,11 V 3600 0,11 1,5 к Полученный результат необходимо проверить на возможность падения с ленты крупного транспортируемого щебня в соответствии c условием: (6) В 3,3 аmax 200 10 3 , м . По нормативным требованиям конвейерные ленты выпускаются шириной 300,350,400,450,500,600,650,700,750,800,900,1000 мм. Полученный по расчёту результат (В) следует округлить в большую сторону в соответствии с приведенной линейкой размеров. B = 0,3 м = 300 мм 3.5. Определение диаметра шнека винтового конвейера Расчетная производительность винтового конвейера определяется по формуле (7) Пвк 3600 F Vвк К пр = 3600*0,22*0,1*0,9= 71,28 , м3/ч где F - площадь поперечного сечения потока материалов, м2, D 2 3,14 * 0,84 * 0,84 F Kн * 0,4 = 0,22 м2; 4 4 - диаметр шнека, м; 𝐷 Кн 𝑉вк - коэффициент наполнения желоба, Кн=0,25 ÷0,4; - коэффициент снижения производительности в зависимости от угла наклона винтового конвейера (значения Кпр приведены в табл.4). - скорость движения материала вдоль винта, м/с, 𝑆 S n ш 0,2 * 30 0,1 м/с; 60 60 - шаг шнека, S ( 0,8 1,0 ) D = 0,2 , м; 𝑛ш - частота вращения шнека, об/мин (n=20 30 об/мин). Кпр Vвк Таблица 4 Значение коэффициента снижения производительности 𝛼0 50 Кпр 0,90 ч, П вк Qц Так как то D 2 0,8 1 D n ч П вк Qц 3600 Кн К пр , м3/ч. 4 60 Тогда D 3 3 ч 60 4Qц 3600 n 0,8 1 К н К пр 4∗6,3∗60 3 , м. (8) 1512 D= √ =√ = 0,84 , м 3600∗3,14∗1∗0,25∗0,9 2543,4 3.6. Определение ёмкости ковшей элеватора Расчетная производительность элеватора определяется по формуле V 1,5 П эл 3600 ков i К н 3600 * * 0,000008 * 0,75 0,59 , t 0,055 м3/ч, Где 𝑉ков - скорость движения ковшей, м/с, ( 𝑉ков = 1,25 ÷ 2 м/с); 𝑡 - шаг ковшей, 𝑡 = (2,2 ÷ 5,5)ℎ = 5,5 ∗ 0,01 = 0,055 h - высота задней стенки ковша, м ; 𝑖 - ёмкость ковша, м3, 𝑖 = (0,8 ÷ 0,9) ∙ ℎ3 ; Кн - коэффициент наполнения ковшей элеватора (для цемента Кн=0,75). Так как 0,8 0,9h3 V 3600 V ч ков ков П эл Qц 3600 i Кн Кн 2,2 5.5h t 3600 0,8 0,9 Vков h 2 К н , м 3 /ч 2,2 5.5 то Qч 2,2 5,5 ц h 3600 0,8 0,9 V К ков н =√ 6,3∗5,5 3600∗0,8∗1,5∗0,75 = 0,01, м ч 2,2 5,5 Qц i 0,8 0,9 3600 0,8 0,9 К н Vков = 0,8*0,013 = 0,0000008 , м3 3 = (9) 3.7. Определение мощности привода транспортирующих машин 3.7.1. Определение мощности ленточного транспортера Для определения мощности воспользоваться формулой ленточного транспортера необходимо N к 0,0002 П L 0,004 П Н 0.04 L В V К К П К к г к г к к 3 1 2 10 0,736, кВт где Пк 0,736 𝐿г Н В К1 - производительность конвейера, т/ч; для получения значения Пк в размерности т/ч необходимо воспользоваться объемной массой материалов и учесть ее в формуле 3 (см. табл.5); - коэффициент перехода от л.с. к кВт; - длина горизонтальной проекции конвейера, м ; - высота подъёма материала конвейером ,м; - ширина ленты, м; - коэффициент, учитывающий влияние относительной длины конвейера (см.табл. 6) К2 К3 - коэффициент, учитывающий увеличение мощности при использовании разгрузочной тележки; при отсутствии разгрузочной тележки K2=1; при наличии разгрузочной тележки К2= 1,25; - коэффициент, учитывающий расход энергии на разгрузку конвейера; при разгрузке через концевой барабан К3= 0; при разгрузке с помощью плужкового сбрасывателя К3=0,01; при разгрузке с помощью разгрузочной тележки К3=0,007. Таблица 5 Объемная масса транспортируемых материалов Материал Значение объемной массы 𝛾, кг/м3 Цемент 1100 Песок 1600 Щебень 1500 Таблица 6 Значения коэффициента К1 𝐿г ,м К1 >50 1,0 30 ÷ 50 1,05 15 ÷ 30 1,1 <15 1,25 N к 0,0002 * 31,5 * 4,98 0,004 * 31,4 * 20 0.04 * 4,98 * 0,3 *1,51,25 *1 31,5 *0 0,736 2,4кВт 10 3.7.2. Определение мощности винтового конвейера Мощность винтового конвейера определяется по формуле П L П h о 71,28 * 4,98 * 3,2 71,28 * (4,79) N вк вк вк s вк 2,2 270 1,36 270 1,36 367,2 367,2 , кВт где - производительность шнека, т/ч; Пвк - длина горизонтальной проекции винта, 𝐿′вк L L сos =4,98, м; вк вк (11) 𝜔𝑠 - коэффициент сопротивления (для цемента 𝜔𝑠 =3,2); - высота подъёма материала шнеком, h о Lвк sin = -4,79, м; 1,36 - коэффициент перевода л.с. в кВт. 3.7.3. Определение мощности ковшового элеватора (вертикального) Определение мощности ковшового элеватора: (12) q V ков А С V 2 0,736 , кВт N эл 0,004 Н П эл 1 П эл Н ков hо Пэл Н 𝑞 А С 𝑉ков - производительность элеватора, т/ч; - высота подъёма материала, м; - масса 1 погонного метра тягового органа с ковшом, кг/м; q К П эл , кг/м, где П эл в т/ч : Пэл=736,4 м3/ч q=0,9*736,4= 662,76 кг/м для ленточного элеватора К= 0,45; для одноцепных элеваторов К=0,6; для двухцепных элеваторов К=0,9; - коэффициент, зависящий от типа элеватора (для ленточных элеваторов А=1,5; для цепных элеваторов с закруглёнными ковшами А=1,1; - коэффициент, зависящий от вида транспортируемых материалов (для цемента С=0,25); - скорость движения ковшей, м/с (𝑉ков =1,25 + 2 м/с). 662,76∗1,7 0,25 736,4 20 Nэл = 0,004*20*0,59*(1+ *1,1+ *1,72)*0,736= =0,472*(1+1,53*1,1+0,04)*0,736=0,95 кВт Таблица 7 Сводная таблица расчетов Пу, м3/ч 27 В, м 0,3 D, м 0,84 i , м3 0,0000008 𝑁к , кВт 2,4 𝑁вк , 𝑁эл , кВт кВт 2,2 0,95