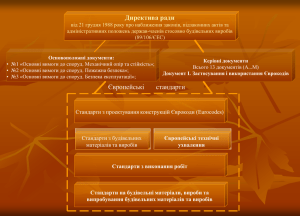

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДЕРЖАВНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД УЖГОРОДСЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ Кафедра міського будівництва і господарства МБГ-13.1 МЕТОДИЧНІ ВКАЗІВКИ ДО ВИКОНАННЯ КУРСОВОГО ПРОЕКТУ З КУРСУ «МЕТАЛЕВІ КОНСТРУКЦІЇ» ДЛЯ СТУДЕНТІВ СПЕЦІАЛЬНОСТІ 7.092103 “МІСЬКЕ БУДІВНИЦТВО І ГОСПОДАРСТВО” ДЕННОЇ ТА ЗАОЧНОЇ ФОРМИ НАВЧАННЯ. УЖГОРОД – 2012 М е т о д и ч н і в к а з і в к и до виконання курсового проекту з курсу «Металеві конструкції» для студентів спеціальності 7.092103 “Міське будівництво і господарство” денної та заочної форми навчання. / Різак В. В. – Ужгород: УжНУ. – 52 с. / А в т о р : В. В. Різак - доцент, канд. техн. наук. Р е ц е н з е н т : Д. В. Кочкарьов – доцент кафедри міського будівництва і господарства НУВГП (м. Рівне), к.т.н, доцент В і д п о в і д а л ь н и й з а в и п у с к : Й. М. Голик – доцент кафедри міського будівництва і господарства, к.т.н, доцент Рекомендовано до друку редакційно-видавничою радою університету. Протокол №1 від 6 вересня 2012 р. 3 ВСТУП Сталеві ферми отримали широке поширення в багатьох областях будівництва: в покриттях і перекриттях промислових та цивільних будівель, мостах, опорах ліній електропередач, транспортних галереях, об'єктах зв'язку, тощо. Залежно від призначення, умов експлуатації, архітектурних вимог, схеми прикладання навантажень ферми можуть мати найрізноманітнішу конструктивну форму - від легких пруткових конструкцій до важких ферм, стержні котрих компонуються з декількох елементів великих профілів. До останнього часу в покриттях і перекриттях будівель широко використовували легкі ферми з парних гарячекатаних кутиків. Такі перерізи мають великий діапазон площ, зручні для конструювання вузлів на фасонках і кріплення вище розташованих конструкцій (прогонів, покрівельних панелей, в’язів, тощо). Ферми з парних кутиків можна застосовувати в поєднанні з легкими і важкими огороджувальними конструкціями за прольотів будівель 18...42 м при будівництві у всіх кліматичних районах. Однак, через наявність великої кількості елементів з різними типорозмірами, такі ферми досить трудомісткі у виготовленні, матеріалоємні й можуть застосовуватися тільки за відповідного обґрунтування. Не допускається експлуатація таких ферм в середньо- та сильноагресивному середовищі через наявність щілин між кутиками. Вони малоефективні також за позавузлового завантаження верхнього поясу, при тому, що без прогінне вирішення покрівлі дедалі більше використовується у будівництві. Однак і в наш час даний тип ферм успішно використовують через високу надійність та досконале вивчення роботи на прикладі чималої кількості реальних конструкцій. Для закріплення теоретичного курсу і набуття деякого досвіду проектування, програмою навчання передбачено виконання курсового проекту «Кроквяні ферми виробничої будівлі». У цих методичних вказівках викладені основні положення з розрахунку і конструюванню легких кроквяних ферм з парних кутиків. Курсовий проект виконується за індивідуальним завданням, в якому обумовлюється тип основної несучої конструкції, її крок та проліт, район будівництва, тип покрівлі. Змінювати вихідні дані без погодження керівника проекту не дозволяється. Розрахункову частину проекту оформляють у вигляді зброшурованої пояснювальної записки обсягом 20…40 сторінок тексту за загальноприйнятими правилами див. розділ 2 та [11]. Розрахунки повинні супроводжуватись дуже короткими поясненнями, рисунками та ескізами. Слід уникати переписування всіх пояснень, викладених в даних вказівках. Пункти, в котрих даються вказівки з конструювання елементів мають довідковий характер, тому до пояснювальної записки їх не включають. Графічну частину проекту доцільно виконувати на одному аркуші формату А1. Правила та рекомендації з виконання графічної частини проекту див. розділ 2 та [12,13]. 4 1. ПРОЕКТУВАННЯ КРОКВЯНОЇ ФЕРМИ Фермами називають решітчасті конструкції, які працюють подібно балкам на згин. Конструкція ферми складається із окремих стержнів, з'єднаних між собою у вузлах і утворюють геометрично незмінну систему. Навантаження на ферму діє, як правило, у вузлах, тому стержні конструкції працюють в умовах одноосного навантаження – стиску чи розтягу. Завдяки цьому метал у фермах використовується значно раціональніше, ніж у балках, проте виготовлення їх помітно трудомісткіше. Виходячи з цього, ферми застосовують для перекриттів великих прольотів за відносно невеликих навантажень, де використання балок стає нераціональним або неможливим з огляду на габарити та витрату матеріалів. Ферми складаються з поясів (верхнього та нижнього), з'єднаних між собою решіткою – розкосами та стійками. Решітка працює на поперечну силу, виконуючи функції стінки суцільної балки. Відстань між вузлами поясів називають панелями. За обрисом поясів та системи решітки існує чимало різновидів ферм. Найбільшого використання у будівництві знайшли типи ферм, зображені на рис. 1.1. dв Верхній пояс dв dв dв dв h0 h Стійки Нижній пояс Розкоси dн dн dн L0 a) д) з) б) в) г) ж) е) и) к) Рис. 1.1. Елементи ферм і їх класифікація а) – з паралельними поясами; б) – трапецеподібні (полігональні); в) – арочні (сегментні); г) – трикутні; д) – з трикутною решіткою; е) – з розкісною решіткою; ж) – зі шпренгельною решіткою; з), и), к) – зі спеціальними решітками. У сучасному будівництві найчастіше застосовують трапецеподібні та трикутні ферми, рідше ферми з паралельними поясами. 5 1.1. КОМПОНУВАННЯ ФЕРМИ Метою компонування є визначення раціональної схеми ферми з умови економічності, простоти виготовлення, транспортування та монтажу. Ці вимоги часто протирічать один одному, тому доводиться шукати компроміс для досягнення оптимального рішення. Маса ферми залежить від відношення її висоти до прольоту. Із зростанням висоти падають зусилля в поясах, але зростає довжина елементів решітки та їх маса. Оптимальною є висота ферми, коли маса решітки й поясів зрівнюються. Для її визначення можна використати вирази: L - для розкісної решітки hopt 0,7n 1/3 , (1.1) n L - для трикутної решітки hopt 2(0,7n 1) , (1.2) n де, L – проліт ферми, n – кількість панелей. На практиці висоту ферм приймають дещо меншою за значення, котрі дають формули (1.1) та (1.2), а це приблизно 1/4…1/5 прольоту. Для ферм з паралельними поясами - h=(1/7…1/9)L, а за невеликих навантажень – ще менша, до 1/15L. У трикутних фермах висота диктується нахилом верхнього поясу, котрий в свою чергу залежить від виду покрівельного матеріалу. Зазвичай трикутні ферми використовують для покрівель, що вимагають значного нахилу – 20…450, відповідно висота ферми h=(1/2…1/5)L. При цьому, слід контролювати кут між поясами в опорній частині ферми, він не повинен бути занадто гострим. В трапецеподібних фермах, де нахил верхнього поясу невеликий (і=1/8…1/12), призначають висоту опорної стійки в межах hо=(1/10…1/15)L і за нахилом поясу отримують висоту в гребні. Призначаючи висоту ферми, рекомендується дотримуватись уніфікованих значень, визначених для кожного типу ферм відповідними серіями. Це ж стосується призначення типу решітки ферми, довжини поясів та конструювання вузлів. Адже надійність уніфікованих конструкцій перевірена безмежним числом реальних виробів. Сучасні покриття відзначаються відносно невеликою вагою, оскільки в їх основі використаний легкий профнастил та ефективні тепло-, гідроізоляційні матеріали. Вказані вище габарити ферм були отримані з досвіду проектування конструкцій під важкі в т. ч. залізобетонні покриття та значні кранові навантаження. Виходячи з цього, в практичних розрахунках при використанні легких покриттів та відсутності підвісного кранового навантаження, рекомендується зменшувати висоту ферми й доволі суттєво, але при цьому слід контролювати прогин конструкції. Розміри панелей ферми залежать від несучих елементів покрівлі (прогонів). Вони повинні відповідати оптимальному куту нахилу розкосів решітки – 350…450, на практиці приймають 300…550. За вузлового навантаження на верхній пояс, довжина панелі відповідає крокові прогонів. Додатково слід звертати увагу й на цей чинник, аби переріз прогонів не був 6 занадто масивний. За безпрогонного вирішення покрівлі, коли навантаження на пояс передається по усій його довжині й він працює на місцевий згин, довжину панелі визначає розрахунок міцності. Таке рішення більш затратне за матеріалом, проте значно простіше у виготовленні. Найбільш простою є трикутна решітка (рис. 1.1, д), в якої довжина елементів найменша. Додаткові стійки (рис. 1.1, а, б) влаштовують у тих випадках, коли необхідно зменшити довжину панелі верхнього поясу. Загальним недоліком трикутної решітки є наявність довгих стиснутих розкосів, низхідних в трикутних фермах та висхідних в інших фермах. Особливістю розкісної решітки (рис. 1.1, е) є те, що усі розкоси мають зусилля одного знаку, а стійки протилежного. Тому слід так компонувати решітку, щоб розкоси працювали на розтяг, а стійки на стиск. Відповідно в трикутних фермах роскоси висхідні, в трапецеподібних та з паралельними поясами – низхідні. У курсовому проекті тип ферми, її решітки та конструкцію покриття визначає індивідуальне завдання. 1.2. СТАТИЧНИЙ РОЗРАХУНОК ФЕРМИ Кроквяна ферма розраховується як шарнірно-стержнева система, в стержнях якої діють поздовжні зусилля стиску та розтягу. Статичний розрахунок ферми виконують за допомогою поширених програмних комплексів для проектування будівельних конструкцій (Lira, Scad, інші), або вручну відомими методами будівельної механіки. Кроквяні ферми розраховують на такі види навантажень: - постійні від ваги покрівлі та власної маси конструкцій; - змінне від снігу, вітру, підвісного обладнання. Збір навантаження зручно вести у табличний формі (див. приклад в табл. 1.1). Розрахункові значення навантажень отримують перемножуючи характеристичні навантаження на коефіцієнти надійності за навантаженням, fe, fm, та коефіцієнт надійності за призначенням n. Власна вага ферми, віднесена до 1 м2 перекритої площі, з досвіду проектування, коливається в межах 0,18…0,30 кПа, вага прогонів 0,12…0,18 кПа, в’язів 0,03…0,05 кПа (більші значення діапазону відповідають більшим прольотам конструкцій). Обчислюючи розрахункове снігове навантаження, користуються виразами: - експлуатаційне Sе=feS0Cn, (1.3) - граничне Sm=fmS0Cn, (1.4) де, S0 - характеристичне значення снігового навантаження, залежить від кліматичного району будівництва приймається за додатком 1; С=1,0 – інтегрований коефіцієнт, значення якого обчислюють за формулою C=СеCalt, (1.5) тут, - коефіцієнт переходу від ваги снігового покриву на поверхні ґрунту до снігового навантаження на покрівлю (за кутів нахилу одно та 7 двосхилих дахів 250 - =1,0 при >600 - =0, проміжні значення знаходять шляхом інтерполяції); Се - коефіцієнт, що враховує особливий режим експлуатації покрівлі (очищення, танення снігу тощо) й встановлюється завданням на проектування (для більшості випадків приймається Се=1,0). Calt - коефіцієнт географічної висоти майданчику будівництва Н, км. Обчислюється: Calt=1,4Н+0,3 (при H≥0,5 км); Calt =1,0 (при H<0,5 км). (1.6) Таблиця 1.1 Збір навантаження на покриття, кН/м2 № Вид навантаження Характери Коеф. надійності Експлуатаційне Коеф. надійності Граничне за експлуатацій- розрахункове за розрахунковим розрахункове стичне значення навантаж. fm значення ним навантаж. fe значення Постійні: 1 Профнастил ТП-45х0,6 2 Прогони (18) 3 Власна вага ферми Всього: Змінні: Снігове нав-ня (м. Суми) Повне навантаження: 0,057 0,054 0,183 1,0 1,0 1,0 0,054 0,051 0,174 1,05 1,05 1,05 gе=0,279 1,670 0,49 е=0,777 qе=1,056 0,057 0,054 0,183 g=0,294 1,14 =1,809 q=2,103 Все навантаження вважають прикладеним до верхнього поясу ферми. При цьому, для більшості ферм воно є вузловим (має зосереджений характер й прикладене у вузлах). Усе навантаження на ферму прийнято відносити до горизонтальної площини. Тоді, граничне розрахункове вузлове навантаження складає: g d1 d 2 - постійне P gAf B, (1.7) cos 2 d d2 - змінне V Af 1 B, (1.8) 2 тут, Af – вантажна площа вузлового навантаження; d1, d2 – довжина панелей верхнього поясу, що примикають до вузла; В – крок ферм; α – кут нахилу верхнього поясу. При нахилах покрівлі до i=1/8 включно, ним можна нехтувати (cosα=1). Щоб врахувати найбільш невигідні комбінації розташування змінного навантаження, поздовжні зусилля в елементах ферми визначають від одиничного вузлового навантаження F=1, прикладеного з однієї сторони ферми (рис. 1.2) з подальшим множенням отриманих значень на раніше визначені P та V. Результати статичного розрахунку зводять до таблиці. Приклад її заповнення приведений в табл. 1.2. 8 0,5F C B 2 1 А 19 16 17 G 18 11 D 5 4 3 22 20 21 12 H E F 6 F 23 24 F 8 26 F 9 25 13 I F 7 0,5F 10 28 27 29 30 14 31 15 Рис. 1.2. Розрахункова схема ферми Таблиця 1.2 Елемент ферми Верхній пояс Нижній пояс Розкоси Стійки Опорна реакція Позначення Розрахункові зусилля в стержнях ферми 1 2 3 4 5 11 12 13 17 18 20 21 23 16 19 22 Зусилля, кН від дії навантаження одиничного F=1 змінного V=32,7 постійного ліворуч праворуч повне 0,00 0,0 0,00 -6,38 -2,90 -9,28 -6,38 -2,90 -9,28 -6,60 -4,71 -11,31 -6,60 -4,71 -11,31 4,24 1,63 5,87 6,98 3,88 10,86 5,36 5,36 10,72 -5,34 -2,05 -7,39 2,66 1,58 4,24 -0,89 -1,38 -2,27 -0,58 1,12 0,54 1,85 -1,03 0,82 -0,5 0,0 -0,50 -1,0 0,0 -1,00 -1,0 0,0 -1,00 1,25 3,75 5,00 Р=5,35 0,0 -49,6 -49,6 -60,5 -60,5 31,4 58,1 57,4 -39,5 22,7 -12,1 2,9 4,4 -2,7 -5,4 -5,4 ліворуч 0,0 -208,6 -208,6 -215,8 -215,8 138,6 228,2 175,3 -174,6 87,0 -29,1 -19,0 60,5 -16,4 -32,7 -32,7 праворуч 0,0 -94,8 -94,8 -154,0 -154,0 53,3 126,9 175,3 -67,0 51,7 -45,1 36,6 -33,7 0,0 0,0 0,0 26,8 40,9 122,6 Розрахункове зусилля повне 0,0 0,0 -303,4 -353,0 -303,4 -353,0 -369,8 -430,3 -369,8 -430,3 191,9 223,3 355,1 413,2 350,6 408,0 -241,7 -281,1 138,6 161,4 -74,2 -86,3 17,6 39,5/-16,1 26,8 64,9/-29,3 -16,4 -19,1 -32,7 -38,1 -32,7 -38,1 163,5 190,3 Складаючи зусилля за дії постійного та змінного навантаження, вибирають таке розташування змінного навантаження, за котрого результуюче розрахункове зусилля набуватиме максимальних значень (в абсолютному вимірі). В першу чергу це стосується розкосів, коли розташування змінного навантаження може навіть міняти знак зусилля. 1.3. ПІДБІР ПЕРЕРІЗІВ ЕЛЕМЕНТІВ ФЕРМИ Найпоширенішими типами перерізів стержнів кроквяних ферм є парні кутники, гнутозварні замкнуті профілі (прямокутні та квадратні труби), прокатні таври (для поясів ферм). Тип поперечного перерізу стержнів обирають з урахуванням відповідності наявного сортаменту зусиллям у стержнях, матеріально-технічних і технологічних можливостей виробника, забезпечення корозійної стійкості та мінімальної матеріалоємності ферми. 9 Підбір перерізів розпочинається з визначення розрахункових зусиль та розрахункових довжин усіх стержнів для половини ферми (через симетрію). Розрахункові довжини стиснутих елементів ферм визначають у площині Lx та з площини ферми Ly. Розрахункова довжина верхнього поясу із площини ферми Ly визначається системою в’язів і зазвичай дорівнює довжині панелі поясу (відстані між вузлами), або удвічі більшою. Розрахункові довжини розтягнутих стержнів, необхідні для перевірки їх гнучкості в площині ферми, приймають рівними відстані між вузлами, до яких примикає стержень (табл. 1.3). Таблиця 1.3 Розрахункові довжини стиснутих елементів ферм Стержні з кутиків і таврів Поздовжній згин пояси у площині ферми із площини ферми L L1 опорні розкоси інші елементи і стійки решітки L 0,8L L1 L1 Стержні із труб та гнутозварних профілів верхній решітка пояс 0,9L 0,9L 0,9L1 0,9L1 Примітка. L - геометрична довжина елемента; L1 – відстань між вузлами, закріпленими від зміщення із площини ферми. При виборі типу перерізу конкретного стержня враховують такі вимоги: забезпечення приблизно однакової гнучкості стиснутих стержнів у площині та з площини ферми (для економії металу); - збільшення ширини поясів із площини ферми (для забезпечення жорсткості при транспортуванні та монтажі); - зручність конструктивних рішень вузлів (відсутність взаємного перетину розкосів у стержнях ферм із прямокутних і квадратних труб, можливість приварки елементів решітки безпосередньо до стінки таврового поясу); - достатні розміри для кріплення в’язів, прогонів та панелей покриття. У курсовому проекті незалежно від типу ферми використовують парні кутики. Сталь для стержнів та фасонок призначають залежно від групи конструкцій. Для кожної групи конструкцій і кліматичного району норми пропонують набір марок сталей, розташованих у порядку зростання міцності. З цього набору необхідно вибрати конкретну марку. На практиці такий вибір диктується економічними міркуваннями. Чим міцніша сталь, тим конструкція легша, але вища вартість тони сталі й більша вартість виготовлення. Існує деяке оптимальне співвідношення між міцністю та вартістю сталі, яке можна визначити на підставі реальних прейскурантів на сталь. У курсовому проекті питання економіки не розглядаються, тому рекомендується застосовувати марки сталі С255...С375 - для першої групи конструкцій та С245...С345 - для другої. Зварні ферми за статичного навантаження відносять до 2 групи конструкцій. - 10 Якщо мають місце значні зусилля, що властиве великопролітним конструкціям (30 м і більше), доцільно використати сталі підвищеної міцності. Товщина фасонок ферм із кутиків залежить від величини максимального зусилля в елементах і може бути прийнята за табл. 1.4. Усі фасонки приймають однакової товщини. За великих прольотів конструкцій допускається збільшувати товщину опорних фасонок на 2 мм у порівнянні з пролітними. Таблиця 1.4 Рекомендовані товщини фасонок ферм із парних кутиків Найбільші зусилля в елементах ферми, кН Товщина фасонки, мм до 200 8 200450 10 450- 750- 1150- 1650- 2250- 3000- до 750 1150 1650 2250 3000 3800 5000 12 14 16 18 20 22 25 Підбір перерізів стержнів розпочинають з верхнього поясу, потім розраховують нижній пояс і елементи решітки. За прольотів ферм не більше 24 м перерізи поясів виконують незмінного по довжині профілю, тобто розрахунок ведуть за найбільш завантаженою панеллю, вона й визначатиме переріз усього поясу. Підбір перерізів стиснутих стержнів розпочинають з орієнтовного визначення необхідної площі за максимальним зусиллям N N Anec , (1.9) R y c ( 0 ,6...0 ,9 )R y c тут, N – розрахункове зусилля в стержні; φ – коефіцієнт поздовжнього згину, яким орієнтовно задаються: φ=0,7…0,9 – для поясів та φ=0,6…0,8 - для елементів решітки; Ry – розрахунковий опір сталі; c – коефіцієнт умов роботи, приймають за додатком 8. За сортаментом (додаток 23) підбирають близькі до необхідної площі кутики й визначають геометричні характеристики обраного перерізу: площу А, радіуси інерції в обох площинах ix, iy. Далі обчислюють гнучкості елементів і порівнюють їх з допустимими значеннями u, які приведені в додатку 11 Ly L x x u , y (1.10) u . ix iy З отриманих гнучкостей вибирають максимальне значення, за ним обчислюють коефіцієнт поздовжнього згину (додаток 10) й перевіряють умову міцності N Ry c . (1.11) A Якщо напруги в (1.11) перевищуватимуть розрахунковий опір або матимуть місце значні запаси міцності, переріз відповідним чином коригують. Якщо переріз стиснутого елемента диктується граничною гнучкістю, що властиве стержням верхнього поясу та опорним розкосам, 11 іноді доцільніше змінити схему в'язів по верхньому поясу та зменшити розрахункову довжину розкосу додатковим елементом. Розрахунок перерізу розтягнутих елементів доцільно розпочинати з найбільш завантаженого стержня, за умовою N . (1.12) Anec Ry c Вибравши за сортаментом найближчий за площею переріз елемента, виписують його геометричні характеристики, переконуються у забезпеченні належної гнучкості, закінчують розрахунок перевіркою напруг N Ry c . (1.13) An При необхідності коригують переріз і повторюють перевірку. Переріз стержня повинен бути підібраний таким чином, щоб у межах чинного сортаменту його не можна було зменшити (з умов забезпечення міцності чи граничної гнучкості). Підбирати перерізи стержнів зручно у табличній формі (див. табл. 1.5) без проміжних обчислень. Такий підхід дозволяє проводити розрахунок в найбільш компактній формі й водночас дає можливість контролювати процес підрахунку. Таблиця 1.5 Елемент Підбір та перевірка перерізів стержнів ферми Стійки Розкоси Нижній пояс Верхній пояс 1 Розрахункове № Площа Lx/Ly, зусилля, кН Переріз стержня А, см2 м стиск розтяг 2 3 4 5 6 7 1 0,0 3,015/3,015 2 -353,0 - 3 -353,0 - 4 -430,3 - 5 -430,3 - 11 - 223,3 12 - 413,2 13 - 408,0 17 -281,1 - 18 - 161,4 20 -86,3 - 21 -16,1 39,5 23 -29,3 16 -19,1 64,9 - 19 -38,1 - 22 -38,1 - 3,015/3,015 110x7 30,30 3,015/3,015 3,015/3,015 3,015/3,015 6,0/15,0 90х6 21,22 6,0/15,0 6,0/15,0 110x7 30,30 3,78/3,78 50x5 9,60 3,02/3,78 75x6 17,56 3,34/4,173 63х5 12,26 3,34/4,173 70х5 13,72 3,69/4,61 50x5 9,60 2,0/2,0 50x5 9,60 2,08/2,6 56х5 10,82 2,56/3,2 ix/iy, см x/y 8 9 u φmin c 10 11 12 ≤Ryc, МПа Сталь 13 14 3,40/4,85 89/62 121 0,609 0,95 233,2<237,5 C255 105,2<237,5 2,78/4,04 216/371 400 - 0,95 194,7<237,5 C255 192,3<237,5 3,40/4,85 111/78 129 0,459 0,95 202,1<237,5 1,53/2,45 197/154 400 - 0,95 168,1<237,5 2,3/3,44 145/121 158 0,283 0,8 173,7<200 С255 1,94/2,96 172/141 180 0,205 0,8 64,1<200 2,16/3,23 171/143 179 0,205 0,8 102,7<200 1,53/2,45 131/82 150 0,343 0,95 58,0<237,5 1,53/2,45 136/106 173 0,320 0,8 124,0<200 С255 1,72/2,69 149/119 171 0,269 0,8 130,9<200 Завершальним етапом підбору є уніфікація перерізів стержнів ферми для зручності комплектування металу та спрощення процесу виготовлення 12 конструкції. Якщо в фермах прольотом до 24 м виявиться більше 5…6 різних перерізів, а в довших фермах більше 7…9, то близькі перерізи приймають за більшим профілем і число типорозмірів таким чином зменшують. Слід зауважити, що в кроквяних фермах для запобігання пошкодження стержнів під час транспортування та монтажу, а також належної якості зварювання та корозійної стійкості конструкції традиційно не застосовують кутники, менші за L50×5 та L63×40×5, хоча в легких фермах невеликого прольоту перерізи деяких стержнів решітки можуть бути й меншими. В результаті уніфікації витрати сталі на ферму не повинні істотно збільшитися. Кроквяні ферми прольотом 18…36 м для зручності транспортування розбивають на два відправні елементи з укрупненим збиранням на будівельному майданчику. Ліву й праву напівферми (відправні елементи) слід компонувати таким чином, щоб вони були взаємозамінні. Конструювання ферми слід починати з викреслювання осьових ліній елементів, що сходяться у вузлах. Осьові лінії стержнів повинні збігатися з центрами ваги перерізів. Для кутиків прив'язки осей заокруглюють кратно 5 мм. У фермах з болтовими з'єднаннями осі прив'язують до рисок. За наявності розцентровки стержнів у вузлах, при розрахунку ферми необхідно врахувати додатковий вузловий момент. Стержні решітки нарізають під прямим кутом, для великих профілів допустиме косе різання для зменшення розмірів фасонок. Для забезпечення сумісної роботи двох кутиків по довжині елемента їх з'єднують прокладками (сухариками). Відстань між ними приймають не більше 40і за стиску та 80і при розтягу (тут, і - радіус інерції одного кутика відносно осі, паралельній прокладці). При цьому в стиснутих елементах влаштовують не менше двох прокладок. З умови розміщення зварних швів ширину прокладок призначають в межах 60…100 мм, довжину – на 20…30 мм більшою за висоту кутика. Товщина прокладки повинна відповідати товщині фасонки. По можливості кількість типорозмірів прокладок слід приймати мінімальною. 1.4. ПРОЕКТУВАННЯ ВУЗЛІВ ФЕРМИ Проектування вузлів ферми полягає у визначенні параметрів зварних швів, фасонок, габаритів елементів опорних та стикувальних вузлів. У курсовому проекті необхідно запроектувати усі вузли для відправного елемента ферми, у тому числі вузол опирання ферми на колону та монтажні стики відправних елементів. Розрахунки супроводжують викреслюванням вузлів у пояснювальній записці. Характерні рішення вузлів кроквяних ферм представлені в [3…8]. 1.4.1. Проміжні вузли ферми Спочатку до осьових ліній прив'язують поясні кутики, вони визначають максимальне наближення торців решітки до вузлів. Кінці елементів решітки обрізають перпендикулярно осі. Щоб зменшити напруги від поруч 13 розташованих зварних швів (див. рис. 1.3), стержні решітки не доводять до поясів на відстань: а=6tф-20 мм≤80 мм (тут, tф – товщина фасонки). У більшості ферм ця відстань знаходиться в межах 40…50 мм. Проектуючи вузли, спочатку розраховують зварні шви, на основі чого проводять конструювання вузлів. Розрахунок вузлів ферм з решіткою зі зварних кутиків полягає у визначенні довжини швів, якими ці елементи приварюються до поясів ферми. Кріплення кожного кутника здійснюється фланговими швами вздовж обушка та вздовж пера, кінці яких заводять на торець стержня на 20 мм. Заводські шви рекомендують виконувати автоматичним або напівавтоматичним зварюванням, на монтажі застосовують ручне зварювання. Матеріали для зварювання приймають за додатком 12. Оскільки на обушок передається більша частина зусилля в стержні, шов біля обушка проварюють приблизно удвічі більшим катетом, ніж шов біля пера. Розрахунок проводять у такій послідовності: 1. Призначають катети швів по перу та обушку. Внаслідок заокруглення пера кутика максимальний катет по перу приймають: за товщини кутика tк≤6 мм - kf,п=tк-1 мм; при tк=7…16 мм - kf,п=tк-2 мм; при tк>16 мм - kf,п=tк-4 мм. По обушку катет шва призначають за загальноприйнятими правилами - kf,min≤kf,о≤1,2tmin, мінімальне значення катета kf,min приймають за додатком 14. Кількість різних катетів швів не повинна перевищувати трьох-чотирьох на конструкцію, в одному вузлі їх має бути не більше двох. 2. Визначають небезпечний переріз зварного шва: якщо fRwf <zRwz – зруйнується метал шва, інакше руйнування пройде по металу межі сплавлення. Зазвичай слабшою ланкою є зріз по металу шва. Подальші вирази приведені саме для даного розрахункового перерізу. Якщо небезпечним виявиться переріз по металу межі сплавлення, у наведених нижче формулах взамін f та Rwf підставляють z та Rwz. 3. Визначають необхідну довжину шва по обушку та перу за умовами: oN Lw,o , (1.14) n f kf,о Rwf wf c пN , (1.15) n f kf,п Rwf wf c тут, n – кількість кутиків у перерізі (кількість зварних швів); о, п - коефіцієнти розподілу зусилля між швами відповідно по обушку та по перу. Приймають за табл. 1.6 f, z - коефіцієнти проплавлення відповідно по металу шва та по металу межі сплавлення (додаток 13), Rwf, Rwz - розрахункові опори металу шва відповідно за наплавленим металом та межею сплавлення (додаток 12), wf - коефіцієнт умов роботи зварного шва, у більшості випадків wf=1. Розрахункові довжини флангових швів Lw, отримані за (1.14), Lw,п 14 (1.15) обмежуються нормами Lw,min≤Lw≤Lw,max, де мінімальна довжина Lw,min=4kf≥40 мм, максимальна - Lw,max=85fkf. Від розрахункових довжин швів переходять до фактичних додаванням до них 1…2 см на непровар і заокруглення кратно 1,0 см (зазвичай, до Lw додають 1,0 см і заокруглюють отримане значення у більшу сторону до 1,0 см). Результати розрахунку швів зводять до таблиці (приклад заповнення показаний в табл. 1.7). Таблиця 1.6 Коефіцієнти розподілу зусиль між обушком і пером кутників Тип перерізу Шов по обушку, о Шов по перу, п 0,65 0,35 0,7 0,3 0,75 0,25 Шви, котрими кріплять фасонки до поясів, розраховують на зусилля, яке дорівнює різниці зусиль у суміжних панелях N=N2-N1. (1.16) Якщо до вузла додатково прикладена зосереджена сила F, розрахунок ведуть на рівнодіючу від тиску F та різниці зусиль у суміжних панелях поясу. Значення сили F отримують як суму постійного та змінного навантаження, що припадає на даний вузол. За перпендикулярного розташування лінії дії сили F по відношенню до поясу, рівнодіюча складає N (N2 N1 )2 F 2 . (1.17) При розрахунку швів, якими кріплять кутики поясів до фасонки, через зазвичай великі розміри останньої, доцільно визначати не довжину, а необхідний катет шва. Зрозуміло, попередньо викреслюють вузол і знаходять фактичні довжини поясних швів. Тоді мінімальний катет N kf . (1.18) f Lw Rwf wf c Фасонки кріплять до поясу суцільними швами мінімальної товщини. По можливості, фасонки випускають за обушок кутиків на 10…20 мм. У місцях опирання на пояс прогонів чи плит покриття, фасонки «утоплюють» на ті ж 10…20 мм. В такому випадку приймають, що навантаження від прогону сприймається втопленими швами (це навантаження незначне і вистачає мінімального катету без розрахунку), а різниця зусиль N в суміжних панелях поясу передається на пера кутиків. Розрахунок цих швів слід вести з урахуванням ексцентриситету, тобто на силу N та момент M=Nc, де с відстань від пера кутика до центру ваги перерізу. У вузлах зі значною різницею зусиль в суміжних панелях, довжини швів по перу кутиків може виявитися недостатньо, тоді фасонки частково випускають доверху з частковим вирізом під прогони (рис. 1.4, 1.7). На практиці, через велику довжину фасонки, саме так і трапляється й частина швів по обушку включають в роботу. 15 w ,N w ,M N 6M Rwf wf c . f k f Lw f k f L2w (1.19) Таблиця 1.7 A B C D E F G H I № стержня Вузол Результати розрахунку зварних швів у вузлах ферми 16 1 17 18 1 1-2 19 2-3 20 21 3-4 22 4-5 23 5-6 гор. накл. верт. пласт 16 17 11 18 19 20 11-12 21 22 23 12-13 гор. накл. Переріз Розрахункове зусилля N, кН Nо, кН 50х5 50х5 110х7 50х5 50х5 110х7 50х5 110х7 75х6 63х5 110х7 56х5 110х7 70х5 110х7 19,1 0 281,1 161,4 0 355,0 38,1 37,9 86,3 39,5 86,1 38,1 37,9 64,9 258,2 13,4 0 196,8 113,0 0 248,5 26,7 37,9 60,4 27,7 60,3 26,7 37,9 45,4 180,7 -270х10 284,6 -250х10 258,2 50х5 110х7 90х6 50х5 50х5 75х6 90х6 63х5 56х5 70х5 90х6 19,1 281,1 223,3 161,4 38,1 86,3 189,9 39,5 38,1 64,9 247,9 -230х10 278,1 13,4 196,8 156,3 113,0 26,7 60,4 132,9 27,7 26,7 45,4 173,5 Шов по обушку Lw,о, см kf, мм розрах. констр. 4 1,3 5,0 4* 16,0** 6 13,0 14,0 6 7,5 9,0 4* 5,0* 4 35,0** 4 2,6 5,0 4* 20,0** 4 6,0 7,0 4 2,7 5,0 4 25,0** 4 2,6 5,0 4* 20,0** 4 4,5 6,0 6 12,0 13,0 5 45,2 50,0 5 20,5 22,0 4 8 4 6 4 6 4 4 4 4 6 1,3 9,8 7,5 2,6 4,0 2,7 2,6 4,5 11,5 5,0 11,0 30,0** 9,0 10,0* 5,0 49,0** 5,0 10,0* 6,0 13,0 5 44,1 50,0 Nп, кН 5,7 0 84,3 48,4 0 106,5 11,4 0 25,9 11,9 25,9 11,4 0 19,5 77,5 5,7 84,3 67,0 48,4 11,4 25,9 57,0 11,9 11,4 19,5 74,4 Шов по перу Lw,п, см kf, мм розрах. констр. 4 0,4 5,0 4* 14,0** 4 8,4 10,0 4 4,8 9,0* 4* 5,0* 4 53,0** 4 1,1 5,0 4* 14,0** 4 2,6 5,0 4 1,2 7,0* 4 43,0** 4 1,1 5,0 4* 14,0** 4 1,9 5,0 4 7,7 15,0* 4 4 4 4 4 4 4 4 4 4 5 0,6 8,4 4,8 1,1 2,6 1,2 1,1 1,9 5,9 5,0 10,0 30,0** 6,0 10,0* 5,0 49,0** 5,0 10,0* 6,0* 20,0* Примітки: * - призначено конструктивно; ** - визначено графічно (kf обчислено за (1.18)). Габарити фасонок залежать від необхідної довжини зварних швів кріплення елементів. Щоб отримати контури фасонки, на розкоси та стійки накладають обчислені раніше довжини зварних швів, від них відкладають відрізки в 20 мм перпендикулярні до осей елементів (теоретично ці відрізки повинні дорівнювати величині катета шва, однак їх збільшують з 16 урахуванням похибок при розкроюванні фасонок та їх орієнтації в процесі виконання робіт). Через ці точки повинні пройти сторони фасонки (рис. 1.3, а). Якщо у вузлі стикується один елемент решітки, наприклад стійка (рис. 1.3, б), визначених за необхідними довжинами швів розмірів фасонки може виявитись недостатньо для сприйняття зусиль в решітці. Тому додатково контролюють, щоб мінімальна площа перерізу фасонки на ділянці між поясом та решіткою перевищувала площу перерізу елемента решітки. Крім того, форма фасонки, якою кріплять стійку до поясу, повинна забезпечувати плавний перехід зусилля зі стійки на фасонку, для чого край фасонки відводять від стіки під кутом не менше 150 (рис. 1.3, б). 10-20 a) б) ,о Lw,о Lw о 15,0° Lw ,П П 20 15,0° Lw,П a a L w, L w, 20 20 20 20 20 Рис. 1.3. До визначення контурів фасонки ферми Форму фасонок слід обирати правильного обрису – прямокутник, квадрат, прямокутна трапеція, щоб спростити їх виготовлення та мінімізувати обрізки. Доцільно уніфікувати розміри фасонок до кількох типорозмірів. Висоту фасонки приймають рівною стандартній ширині листової сталі. Для кріплення прогонів, до верхнього поясу ферми приварюють кутик з отворами під болти (рис. 1.4, б). У вузлах ферми, де проектується зміна перерізу поясів, влаштовують накладки (рис. 1.4,а) з листової сталі або кутиків зі зрізаними полицями та обробленими обушками. Рішення з листовими накладками є більш універсальне. Для полегшення роботи фасонок, стик поясу виносять за центр вузла на 300…500 мм в напрямку меншого зусилля. Між торцями елементів, що стикують, залишають зазор 50 мм. Необхідну площу перерізу однієї стикової накладки знаходять за формулою 0 ,7 Nст Aн,nec . (1.20) 2Ry c де, Nст - зусилля, котре повинен сприйняти стик, приймають рівним різниці зусиль в суміжних до вузла елементах поясу, збільшеної на 20 %. При цьому, площа перерізу накладки повинна перевищувати площу перерізу полиці меншого кутика. Товщину накладки рекомендують приймати не менше товщини фасонки. Робота вузла з перерваними поясами доволі складна. Спрощено 17 перевірку міцності найбільш послабленого перерізу виконують за умовою N (1.21) н р Ry c , Аyм тут, н – напруги в накладці; Ayм – умовна площа розрахункового перерізу (по 1-1 на рис. 1.4,а). Приймається рівною сумі площ накладок і частини площі фасонки висотою 2b: Ay=Aн+tф2bк. (тут bк - ширина полиці кутика); Np – розрахункове зусилля в елементі. Приймається фактичному зусиллю, збільшеному на 20 % через неточність роботи вузла Np=1,2N. Шви, які кріплять накладку до поясів, розраховують на зусилля в накладці Nн=Анн. (1.22) Шви, якими кріплять кутики до фасонки, розраховують на зусилля в поясі з урахуванням роботи швів накладок: 1,2N-2Nн≥1,2N/2. Приклад розрахунку проміжного вузла наведений в прикладі 1. F 2 а) 1 50 б) 1 300...500 1 N2 а N1 а N2 10...15 N1 1 2 N3 2-2 40 40 20 40 40 N4 N4 N3 40 40 1-1 Рис. 1.4. Проміжні вузли ферм а) – стикування поясу, б) – кріплення прогону. 1.4.2. Опорний вузол ферми Конструкція опорного вузла ферми залежить від виду опори та способу опирання на неї. Опорами можуть виступати залізобетонні чи металеві колони, цегляні стіни, опирання буває шарнірне або жорстке. Класичним варіантом є верхнє та бокове опирання ферми на металеві колони з утворенням шарнірного (рис. 1.5,б) або жорсткого (рис. 1.5,в) з'єднання. На практиці, у нашому регіоні зараз більшого поширення знайшло верхнє шарнірне опирання конструкції на залізобетонну основу у вигляді колон чи монолітних поясів по несучих стінах (рис. 1.5,а). У курсовому проекті 18 прийнято саме таке опирання. Розмір основи приймають умовно (без розрахунку) залежно від параметрів опорної пластини ферми. При шарнірному опиранні на залізобетонну основу, опорна реакція ферми передається на опору через плиту. Необхідну площу плити визначають із несучої здатності матеріалу основи, у даному випадку бетону F (1.23) Aпл,nec R , Rb,loc де, FR – опорна реакція ферми (табл. 1.2); Rb,loc – розрахунковий опір матеріалу основи на стиск. Для бетону за розрахункову характеристику приймають опір на місцевий стиск, котрий обчислюють за формулою A Rb,loc Rb 3 R b , (1.24) Aloc тут, Rb – розрахунковий опір бетону осьовому стиску (див. курс «Залізобетонні конструкції»), А, Аloc=Апл – площа перерізу відповідно колони та опорної плити ферми. У першому наближенні приймають =1,2, максимальне значення коефіцієнта - max=1,5. Рис. 1.5. Опорні вузли ферм а, б – верхнє шарнірне опирання відповідно на залізобетонну та металеву колони; в – жорстке бокове опирання. Розміри плити у плані часто продиктовані конструюванням самого опорного вузла, головним чином діаметром та розташуванням отворів під анкерні болти. Тому, призначаючи попередньо ширину та довжину плити, 19 BxL, за умовою (1.23), викреслюють вузол та наносять усі необхідні отвори. Товщину плити визначають із умови роботи її на згин, подібно до бази колони. Для прийнятого у проекті типу опирання, плита працює як оперта на два канти. Тоді значення згинаючого моменту для смуги плити шириною 1,0 см складає M=qa2 , (1.25) де, – коефіцієнт, який залежить від співвідношення довжини закріпленої сторони пластини, b та не незакріпленої, а (див. рис. 1.8) і приймається за даними таблиці 1.8, q – розрахунковий тиск на 1 см2 плити і є відношенням опорної реакції ферми, FR, до площі плити. Необхідну товщину пластини обчислюють за формулою 6M t пл . (1.26) Ry Товщину плити зазвичай приймають 20…25 мм. Якщо згин опорної плити відбувається за іншою схемою, наприклад, на три або чотири канти чи консольно, згинаючий момент обчислюють за [3]. Закінчують розрахунок перевіркою зварних швів, котрими закріплюють фасонку та опорні ребра до плити за формулою FR Rwf wf c , (1.27) f kf Lw тут, Lw – сумарна товщина закомпонованого вузла. швів, визначають із креслення Таблиця 1.8 Значення коефіцієнту β для розрахунку на згин плит, опертих на три або два канти b/a1 0,5 0,6 0,7 0,8 0,9 1,0 1,2 1,4 2 >2 β 0,060 0,074 0,088 0,097 0,107 0,112 0,120 0,126 0,132 0,133 Анкерні болти у проекті приймають діаметром 20 мм. Для надання фермі маневреності при монтажі, діаметри отворів призначають у 2…2,5 різи більшими за діаметр болтів. Отвори накривають прямокутними шайбами, які після монтажу приварюють до опорної плити. Відстань між нижнім поясом та опорною плитою приймають не менше 150 мм для зручності проведення зварювальних робіт (накладання зварного шва по обушку поясу). Приклад розрахунку опорного вузла наведений в прикладі 2. 1.4.3. Монтажний стик ферми Укрупнювальний монтажний стик проектують для можливості розділення ферми на відправні марки для полегшення транспортування. Перед установкою ферми в проектне положення безпосередньо на будівельному майданчику відправні марки об’єднуються в завершену конструкцію ферми. Виходячи з такої технології виготовлення і монтажу, 20 конструкція укрупнювального стика повинна забезпечувати ідентичність обох відправних марок та можливість простого і якісного збирання вузлів в умовах будівельного майданчика. Приклади можливих конструкцій укрупнювальних монтажних вузлів ферм наведені в [3…8]. Монтажні стики ферм з парних кутників частіше виконуються на вертикальних і горизонтальних накладках, які з’єднують фасонки та пояси ферми. Ці накладки можуть кріпитися за допомогою монтажного зварювання, або утворювати фрикційне з’єднання на високоміцних болтах. Рішення на зварюванні є більш універсальним, його і використовують у курсовому проекті. Розрахунок укрупнювальних стиків зводиться до визначення розмірів і товщини накладок, зварних швів з'єднання накладок та кутиків до фасонки, а також габаритів вертикальних монтажних пластин і їх приєднання до фасонки. Зусилля, яке повинен сприйняти стик, Nс, дорівнює зусиллю в поясах, Nп, із деяким запасом (20 %) внаслідок нечіткої роботи вузла Nс=1,2Nп. (1.28) З даного зусилля горизонтальна накладка сприймає ту частку, що можуть понести обушки поясних кутиків - NГ=оNс. Ширину накладки визначає ширина верхнього поясу: сума ширини кутиків, товщини фасонки ферми та двох припусків на зварні шви с=15…20 мм: bн=2Lк+tф+2с. Тоді, товщина накладки, з умови її міцності, складе NГ . (1.29) tн bн R y c Товщина накладки не повинна бути меншою за товщину фасонки. Перевіряють міцність вузла по перерізу 1-1 (див. рис. 1.4,а, рис. 1.6) спрощено за (1.21), де умовна розрахункова площа, Аум, складається із площі перерізу накладки та частини перерізу фасонки висотою 2bк: Аум=tнbн+tф2bк. Накладку кріплять до кутиків поясів монтажним зварюванням, розрахованим на зусилля Nн, визначеного за (1.22). Кріплення кутиків поясу до фасонки виконують аналогічно до проміжних вузлів з урахуванням роботи швів накладок. Розрахункове зусилля Nф обчислюють як максимальне із двох значень: Nф,1=Nc-Nн та Nф,2=0,5Nc. Вертикальну накладку також розраховують на зусилля NВ=Nф. Висоту накладки, bВ, приймають конструктивно з урахуванням загальної компоновки вузла, розміщення поясних кутиків, решітки та монтажних болтів для тимчасового збирання вузла (рис. 1.6, 1.9). Зазвичай, основним критерієм висоти накладки є довжина шва, котрим її приварюють до фасонки. Товщину вертикальних накладок обчислюють з умови їх міцності й приймають не менше товщини фасонки NВ (1.30) tВ tф . bВ R y c 21 У випадку, коли сумарна площа вертикальних накладок перевищує площу кутиків поясів (найчастіше так і буває), потреба у визначенні відпадає, а товщину накладок tВ призначають рівною товщині фасонок. Катет зварних швів, якими вертикальні накладки приварюються до фасонок ферми, визначають за зусиллям NВ, довжиною двох швів, рівною висоті накладок bВ. Рис. 1.6. Приклад монтажного стика ферми Тимчасові болти, призначені для збирання вузла перед зварюванням, призначають діаметром 16 або 20 мм класу точності В, С та мінімального класу міцності. Ці болти ставлять на максимальних відстанях один від одного. До вертикальних накладок приварюють вертикальні поперечні ребра з отворами для кріплення вертикальних в’язей по фермах. У проекті їх показують умовно (подібно прикладу рис. 1.9). Нижній укрупнювальний стик проектують в аналогічній послідовності. Приклад розрахунку укрупнювальних стиків наведений в прикладі 3. 22 1.5. ПРИКЛАДИ ПРОЕКТУВАННЯ ВУЗЛІВ ФЕРМИ 1.5.1 Приклад 1. Розрахунок проміжного вузла Матеріал конструкцій: кутики – сталь С255 (Ry=250 МПа, Run=380 МПа), фасонки – сталь С255 (Ry=240 МПа, Run=380 МПа ). Зварювання виконують напівавтоматичним зварюванням проволокою Св-08А діаметром 1,2 мм (Rwf=180 МПа; βf=0,7; βz=1). Товщину фасонки згідно додатку 1.4 приймають рівною 10 мм. 150 4 4-100 27 0 145 40 N3=353,0 кН 4-430 50 4- 75х6 63х5 21 кН кН δ=10 9 ,5 =3 N 22 6,3 =8 50 4- 70 4- 70 4- 20 N 4=430,3 кН 110 4-150 15 3 100 F=37,9 кН 15 110х7 430 180 N 20 Рис. 1.7. Проміжний вузол ферми Призначають катети швів по перу та обушку для розкосів - kf,о=4 мм, kf,П=4 мм. Визначають небезпечний переріз зварного шва: fRwf=0,7·180=126 МПа<zRwz=1,0·171=171 МПа, де, Rwf=180 МПа - розрахунковий опір металу шва за наплавленим металом для зварювального дроту Св-08А (додаток 12), Rwz=0,45Run=0,45·380=171 МПа - розрахунковий опір металу за межею сплавлення (додаток 9), f=0,7, z=1 - коефіцієнти проплавлення відповідно по металу шва та по металу межі сплавлення для напівавтоматичного зварювання проволокою Св-08А діаметром 1,2 мм (додаток 13). Отже розрахунок ведуть по металу шва. Визначають необхідну довжину шва по обушку та перу для розкосу 20 o N 20 0 ,7 86 ,3 Lw,o 6 ,0 см, nβf k f,о Rwf wf c 2 0 ,7 0 ,4 180 10 1 1,0 1,0 п N20 0,3 86,3 2 ,6 см, nβf k f,п Rwf wf c 2 0 ,7 0 ,4 180 10 1 1,0 1,0 тут, n=2 кількість кутиків у перерізі (зварних швів); о=0,7, п=0,3 - коефіцієнти розподілу зусилля між швами відповідно по обушку та по перу (табл. 1.6); wf =1,0 - коефіцієнт умов роботи зварного шва. Lw,п 23 Враховуючи, що мінімальна довжина флангових швів Lw,min=4kf≥40 мм та додавши 1 см на не провар, отримують довжини швів по обушку 7,0 см, по перу - 5,0 см. Аналогічно визначають довжину швів для розкосу 21. За катетів kf,о=4 мм, kf,П=4 мм, зусилля N21=39,5 kH та компоновки вузла довжина швів з урахуванням непровару складатиме 5,0 см та 7,0 см відповідно по обушку й по перу. Результати розрахунку швів зводять до таблиці 1.7. Скомпонувавши вузол за підрахованими довжинами зварних швів розкосів, геометрично отримують довжину фасонки 430 мм. Довжина швів кріплення поясу до фасонки з отриманої геометрії фасонки складе: - по обушку Lw,о=15-1+10-1=23 см. - по перу Lw,п=43-1=42 см. Тоді, мінімальні катети швів кріплення фасонки до верхнього поясу складатимуть oN 0 ,7 86 ,1 k f ,о 0 ,10 см, n f Lw, о Rwf wf c 2 0 ,7 23 180 10 1 1,0 1,0 k f ,п пN 0 ,3 86 ,1 0 ,02 см, n f Lw, п Rwf wf c 2 0 ,7 42 180 10 1 1,0 1,0 де, N (N4 N3 )2 F 2 ( 430 ,3 353 ,0 )2 37 ,9 2 86 ,1 кН - рівнодіюча від різниці зусиль N4, N3 у суміжних панелях поясу та тиску від прогону (з урахуванням нахилу поясу) F=38,05cos5,710=37,9 кН. Приймають мінімальні значення - kf,о=kf,п=4 мм. 1.5.2 Приклад 2. Розрахунок опорного вузла Матеріал конструкцій: кутики – сталь С255 (Ry=250 МПа, Run=380 МПа), фасонки – сталь С255 (Ry=240 МПа, Run=380 МПа ). Матеріал опори – залізобетонна колона перерізом 350х350 мм на бетоні класу В15 (Rb=8,5 МПа). Зварювання виконують напівавтоматичним зварюванням проволокою Св-08А діаметром 1,2 мм (Rwf=180 МПа; βf=0,7; βz=1). Катети та довжини зварних швів для приварювання нижнього поясу, опорного розкосу та стійки до фасонки розраховують аналогічно прикладу 1, результати розрахунку зведені до табл. 1.7. Далі визначають необхідну площу опорної плити при шарнірному опиранні ферми на залізобетонну колону F 190 ,3 Aпл,nec R 186 ,6 см2, Rb,loc 10 ,2 10 1 де, FR=190,3 кН – опорна реакція ферми; Rb,loc=Rb=8,5·1,2=10,2 МПа – розрахунковий опір бетону на місцевий стиск, по орієнтовному значенню коефіцієнту =1,2. За конструктивними вимогами (графічно, зважаючи на отвори під 24 N16=19,1 кН анкерні болти) приймають розмір плити у плані 250х250 мм, площа котрої значно перевищує необхідну - А=25·25=625 см2>>Апл,nec=186,6 см2, а напруги в бетоні будуть значно меншими за граничні. Відповідно в коригуванні та перевірці прийнятих розмірів плити немає потреби. 110х7 N 17 50х5 4-50 δ=10 4-450 1 00 4- 4-300 11 40 4-450 110 8- δ=10 4-300 N11 = 223,3 кН 90х6 20 150 50 δ=20 кН 17 4-50 16 1 81 , =2 Залізобетонна колона FR=190,3 кН Отвір Ø40 t=10 6-120 250 125 125 60 130 60 85 b= Шайба δ=20 6-120 60 125 125 17 а= 0 250 Рис. 1.8. Опорний вузол ферми Товщину плити визначають із умови роботи її на згин, подібно до бази колони. Для прийнятого у проекті типу опирання, плита працює як оперта на два канти. Тоді значення згинаючого моменту для смуги плити шириною 1,0 см складає M=qa2=0,06·0,304·172=5,27 кН·см , тут, =0,06 – коефіцієнт, який залежить від співвідношення довжини закріпленої сторони пластини, b та не незакріпленої, а і приймається за даними таблиці 1.8, F 190 ,3 кН q R 0 ,304 – розрахунковий тиск на 1 см2 плити Aloc 25 25 см 2 Необхідну товщину пластини обчислюють за формулою 6M 6 5 ,27 t пл 1,15 см. Ry 240 10 1 Приймають плиту товщиною 20 мм. 25 Перевіряють зварні шви, якими закріплюють фасонку та опорні ребра до плити за формулою за мінімального катету kf=6 мм FR 190 ,3 10 Rwf wf c 51,5 МПа 180 1,0 1,0 180 МПа , f k f Lw 0 ,7 0 ,6 88 де, Lw=(12-1)·8=88 см - сумарна довжина швів, визначають із креслення закомпонованого вузла. 1.5.3 Приклад 3. Розрахунок верхнього монтажного стика Типовим рішенням гребеневого монтажного стика є з'єднання на вертикальних і горизонтальних накладках, якими об'єднують поясні кутики та фасонки відправних елементів ферми. Матеріал конструкцій: кутики – сталь С255 (Ry=250 МПа, Run=380 МПа), фасонки – сталь С255 (Ry=240 МПа, Run=380 МПа). Заводські шви виконують напівавтоматичним зварюванням проволокою Св-08А діаметром 1,2 мм, монтажні стики - за допомогою ручного зварювання електродами Э42 (Rwf=180 МПа; βf=0,7; βz=1). Зусилля, яке повинен сприйняти стик, складає Nс=1,2N5=1,2·430,3=516,4 кН, із них на горизонтальну накладку припадає: NГ=0Nс=0,7·516,4=361,5 кН. Ширина горизонтальної накладки (див. рис. 1.9) дорівнює bн=2Lк+tф+2с=2·11,0+1,0+2·2,0=27 см, тоді її товщина з умови міцності NГ 361,5 tн 0 ,56 см. bн R y c 27 240 10 1 1,0 Накладка не повинна бути тоншою за фасонку, тому приймають tн=10 мм. Перевіряють міцність стика спрощено за умовою N 516 ,4 с с 10 105 ,4 МПа R y c 240 1,0 240 МПа . Аум 49 тут, Аум – умовна розрахункова площа. Складається із площі перерізу накладки та частини перерізу фасонки висотою 2bк (bк - ширина полиці кутика поясу): Аум=tнbн+tф2bк=1,0·27,0+1,0·2·11,0=49 см2. Накладку приварюють до поличок поясних кутиків чотирма швами (рис. 1.9). Сумарна довжина швів, при мінімальному для ручного зварювання катеті kf=5 мм, дорівнює Nн 284 ,6 Lw ,н 45 ,2 см. f k f Rwf wf c 0 ,7 0 ,5 180 10 1 1,0 1,0 де, Nн – зусилля в накладці, визначається за формулою Nн=сАн=105,4·27,0·10-1=284,6 кН. тут, Ан – площа накладки: Аум=tнbн=1,0·27,0=27,0 см2. 26 Враховуючи непровар, розрахункова довжина швів складатиме 45,2+450 см. Приймають 2 шви по 17 см та 2 шви по 8 см (рис. 1.9) із сумарною довжиною 50 см. Прогон 110х7 160 60 190 130 20 110 а11 δ= 10 а11 δ=10 110х7 15 δ=10 50 4- 50 4- 65 50 25 90 25 90 180 70х5 6 23 65 50 4,9 =6 N 24 кН 70х5 кН N2 250 60 4- 60 4- 23 4,9 =6 3 4- 150 5-220 5-220 4-150 5 N6 =430,3 кН 5-170 60 70 5-170 N6 =430,3 кН а-а 6-130 Лінія зламу накладки 5-170 110х7 5-80 5-80 5-80 δ= 10 5-170 335 335 5-170 670 110 5-80 110 10 110 135 80 270 135 80 5-170 δ= 10 110х7 Рис. 1.9. Верхній монтажний стик ферми Визначають довжину швів, якими фасонка кріпиться до поясних кутиків. Розрахункове зусилля обчислюють як максимальне із двох значень: Nф,1=Nc-Nн=516,4-284,6=231,8 кН, Nф,2=Nc/2=516,4/2=258,2 кН. Приймають більше значення – Nф=258,2 кН. Необхідна довжину шва по обушку (kf,о=6 мм) та перу (kf,п=4 мм) o Nф 0 ,7 258 ,2 Lw, o 12 ,0 см, nβf k f,о Rwf wf c 2 0 ,7 0 ,6 180 10 1 1,0 1,0 Lw,п п Nф 0 ,3 258 ,2 7 ,7 см. 2 0 ,7 0 ,4 180 10 1 1,0 1,0 Фактичну довжину швів призначають керуючись обчисленими Lw,о і Lw,П, припусками на непровар та габаритами фасонки. Вертикальну накладку також розраховують на зусилля NВ=Nф=258,2 кН. Висоту накладки приймають конструктивно з огляду на розташування монтажних болтів, можливості накладання зварних швів, прийнятної товщини пластини. Зазвичай, основним критерієм висоти накладки є довжина шва, котрим її приварюють до фасонки. Необхідна довжина n f k f,п Rwf wf c 27 одного вертикального шва при катеті kf=5 мм складає Nф 258 ,2 Lw 20 ,5 см. n f k п Rwf wf c 2 0 ,7 0 ,5 180 10 1 1,0 1,0 Призначають висоту вертикальних накладок (див. 1.9) рівною 25 см. Тоді товщина накладок із умови їх міцності NВ 258 ,2 t в,н 0 ,43 см. bв ,н R y c 25 240 10 1 1,0 Товщина вертикальних накладок також не повинна бути меншою за фасонку, приймають tв,н=10 мм. Катети та довжину зварних швів для приварювання розкосів до фасонки розраховують аналогічно прикладу 1. 1.5.4 Приклад 4. Розрахунок нижнього монтажного стика Матеріал конструкцій: кутики – сталь С255 (Ry=250 МПа, Run=380 МПа), фасонки – сталь С255 (Ry=240 МПа, Run=380 МПа ). Матеріал конструкцій: кутики – сталь С255 (Ry=250 МПа, Run=380 МПа), фасонки – сталь С255 (Ry=240 МПа, Run=380 МПа). Заводські шви виконують напівавтоматичним зварюванням проволокою Св-08А діаметром 1,2 мм, монтажні стики - за допомогою ручного зварювання електродами Э42 (Rwf=180 МПа; βf=0,7; βz=1). Обчислюють зусилля, яке повинен сприйняти стик Nс=1,2N12=1,2·413,2=495,8 кН. Горизонтальна накладка повинна сприйняти 70 % цього зусилля NГ=0Nс=0,7·495,8=347,1 кН. Призначивши ширину накладки bн=2Lк+tф+2с=2·9+1+2·2=23 см (див. рис. 1.10), обчислюють її товщину з умови міцності NГ 347 ,1 tн 0 ,63 см. bн R y c 23 240 10 1 1,0 Товщина накладки не повинна бути меншою за товщину фасонки, тому приймають - tн=10 мм. Перевіряють міцність стика спрощено за умовою N 495 ,8 с с 10 120 ,9 МПа R y c 240 1,0 240 МПа. Аум 41,0 тут, Аум – умовна розрахункова площа. Складається із площі перерізу накладки та частини перерізу фасонки висотою 2bк (bк - ширина полиці кутика поясу): Аум=tнbн+tф2bк=1,0·23,0+1,0·2·9,0=41,0 см2. Монтажний стик відправочних елементів ферми виконують за допомогою ручного зварювання електродами Э42. Оскільки fRwf=0,7·180=126 МПа<zRwz=1·171=171 МПа, розрахунок ведуть по металу шва. Шви, що кріплять листову накладку до нижнього поясу, розраховують на 28 N22 =38,1 кН зусилля в накладці Nн=Анσс=23,0·120,9·10-1=278,1 кН, тут, Ан=tнbн=23·1,0=23,0 см2 – площа перерізу накладки. Загальна довжина швів кріплення накладки до кутиків нижнього поясу при катеті швів kf=5 мм Nн 278 ,1 Lw 44 ,1 см. f k f Rwf wf c 0 ,7 0 ,5 180 10 1 1,0 1,0 Приймають два шви по 17 см і два шви по 8 см. 4,9 =6 3 9 =3 N 21 56х5 кН 21 22 23 5 4- 4-100 δ=10 0 6 4- 0 6 4- 450 12 5-200 13 N13=408,0 кН 15 5-170 15 5-170 0 40 5-200 N12=413,2 кН N2 70х5 4-100 ,5 63х5 кН 200 460 90х6 130 δ=10 6-130 20 5-170 5-170 175 25 25 50 400 5-170 0 90 5- 8 5 -8 0 5-8 10 5-8 0 0 230 5-170 90 6-130 20 130 δ=10 20 90х6 175 Рис. 1.10. Нижній монтажний стик ферми Розрахункове зусилля кріплення кутиків поясу до фасонки визначається як максимальне із двох значень: Nф,1=Nc-Nн=495,8-278,1=217,7 кН, Nф,2=Nc/2=495,8/2=247,9 кН. Приймають більше значення – Nф=247,9 кН. Необхідна довжина шва по обушку (kf,о=6 мм) та перу (kf,п=5 мм) o Nф 0 ,7 247 ,9 Lw, o 11,5 см, nβf k f,о Rwf wf c 2 0 ,7 0 ,6 180 10 1 1,0 1,0 Lw,п п Nф 0 ,3 247 ,9 5 ,9 см. 2 0 ,7 0 ,5 180 10 1 1,0 1,0 Фактичну довжину швів призначають керуючись обчисленими Lw,о і Lw,П, припусками на непровар та габаритами фасонки (рис. 1.10). n f kf,п Rwf wf c 29 2. ВИМОГИ ДО ОФОРМЛЕННЯ ПРОЕКТУ 2.1. ПОЯСНЮВАЛЬНА ЗАПИСКА Пояснювальна записка містить розрахунки конструкцій та обґрунтування прийнятих технічних рішень і складається з таких структурних частин: - титульний аркуш за зразком рис. 2.1; - зміст із переліком розділів та підрозділів пояснювальної записки; - завдання на проектування (бланк з підписом керівника проекту); - вступ з короткою характеристикою запроектованих конструкцій та основних технічних рішень, прийнятих у проекті; - основна частина, зміст якої відповідає змісту розділу 1 даних методичних вказівок; - перелік використаної літератури. У пояснювальній записці наводять усі виконані розрахунки та вихідні дані до них з посиланнями на джерела їх визначення (пункти чи таблиці нормативних документів, збірники довідкових даних, результати попередніх розрахунків, тощо). Розрахункові формули, конструктивні вимоги та обмеження також наводять із посиланням на джерело. Пояснення до розрахунків та обґрунтування технічних рішень роблять повними, але лаконічними. Не слід дублювати навчальну, нормативну чи довідкову літературу, обсяг і стиль написання пояснювальної записки повинен забезпечувати розуміння та можливість перевірки розрахунків фахівцем. При оформленні пояснювальної записки слід дотримуватися вимог ДСТУ Б А.2.4-4:2009 «СПДБ. Основні вимоги до проектної та робочої документації», а також наступних правил: - пояснювальна записка виконується вручну або на комп’ютері, на одній стороні аркушів білого паперу формату А4; - комп’ютерний текст набирають шрифтом висотою 12…14 пунктів з міжрядковим інтервалом 1,2…1,5; - кожен розділ пояснювальної записки розпочинають з нової сторінки; - усі аркуші пояснювальної записки нумерують наскрізною нумерацією; - розрахункові формули при виконанні розрахунків записують таким чином: символьний вигляд, підстановка значень величин, результат обчислення; - безпосередньо після формули надають перелік змінних та їх числових величин з посиланнями на джерело їх визначення; - таблиці доцільно використовувати при виконанні однотипних розрахунків великих об'ємів; - якщо розрахунок виконується в табличній формі, перед таблицею записують розрахункові формули з необхідними поясненнями; - схеми та ескізи, що ілюструють розрахунок, виконують вручну олівцем, або засобами комп’ютерної графіки; - кожний рисунок і кожна таблиця повинні мати номер та змістовну назву; 30 - усі рисунки, таблиці та формули нумерують в межах розділу пояснювальної записки, або наскрізною нумерацією. Міністерство освіти і науки України Державний вищий навчальний заклад «Ужгородський національний університет» Кафедра міського будівництва і господарства Курсовий проект "Кроквяна ферма виробничої будівлі в м. Ужгороді" з курсу «Металеві конструкції» Пояснювальна записка Виконав студент IV курсу групи МБГ-4 підпис прізвище, ініціали Керівник вчене звання, посада підпис прізвище, ініціали Ужгород - 2012 Рис. 2.1. Зразок оформлення титульного аркуша пояснювальної записки 2.2. ГРАФІЧНА ЧАСТИНА Графічна частина курсового проекту являє креслення марки КМД – конструкції металеві деталювальні, у дещо скороченому вигляді. Креслення доцільно виконувати на одному листі формату А1 у такому складі: - загальний вигляд відправної марки ферми, при потребі її види зверху, знизу, ліворуч, праворуч; 31 - перерізи та деталі, необхідні для розуміння конструкції; креслення окремих деталей складної форми, необхідних для виготовлення цих деталей, їх збирання та зварювання; - геометрична схема ферми із зусиллями в стержнях; - специфікація на відправний елемент; - технічні вимоги. Сітку осей стержнів на загальному вигляді відправної марки ферми креслять у масштабі М1:15, 1:20, 1:25. Поперечні перерізи стержнів, вузли і деталі ферми креслять у масштабі М1:4, 1:5, 1:10, 1:15. Якщо специфікацію сталі неможливо розмістити над кутовим штампом, допускається її розміщення у дві колонки в нижній частині аркуша під кресленням ферми. При необхідності, вигляди ліворуч та праворуч на відправну марку ферми також можна розмістити під кресленням ферми з відповідними позначеннями виглядів. Масштаби креслень слід обирати таким чином, щоб креслення компактно розміщувалися на аркуші, а на схемах і вузлах конструкцій можна було чітко зобразити усі необхідні деталі та розміри. Складні чи дуже дрібні перерізи та деталі можна накреслити окремо у крупнішому масштабі. Загальні вимоги до креслень марки КМ викладені [12], КМД - [13]. При виконанні креслень марок КМ і КМД використовують умовні зображення болтів та зварних швів, які наведені в додатках 26 та 27, взятих із [11…13]. Специфікацію відправного елемента ферми виконують за зразком рис. 2.2. До граф специфікації заносять такі дані: «Марка елемента» – літерно-цифрове позначення марки елемента; «№ деталі» – порядковий номер деталі на аркуші. Кожну деталь (кутик стержня, фасонка, фланець, прокладка, тощо), яка чимось відрізняється від інших, навіть дуже подібних деталей, позначають індивідуальним номером. Виняток складають дзеркально симетричні деталі (наприклад, кутики стержнів з отворами в поличках), які позначають одним номером з індексами «т» і «н» (так і навпаки); «Кількість» – кількість деталей на відправну марку (кількість дзеркально симетричних деталей вказують окремо в графах «т» і «н» (так і навпаки). «Переріз» – умовне позначення та розмір прокатного профілю (для стержнів із парних кутників – одного кутника). Для листових деталей наводять менший розмір і товщину листа. «Довжина, мм» – довжина деталі з фасонного прокату, або більший розмір листової деталі з точністю до 1 мм. Для профільних деталей з косими зрізами торців та листових деталей непрямокутної форми довжину й ширину вказують за повним габаритом деталі (наприклад, розмір прямокутного листа, з якого можна виготовити необхідну трапецію). «Маса, кг» – маса однієї деталі, обчислена з точністю до 0,1 кг за її 32 габаритними розмірами, що вказані в графах «Переріз» і «Довжина». Масу профільних деталей визначають, перемноживши їх довжину на масу одного погонного метра, взяту із сортаменту. Масу листових деталей обчислюють шляхом множення довжини на ширину та на масу одного квадратного метра листової сталі відповідної товщини за сортаментом. При визначенні маси листових деталей можна також керуватися простим правилом: маса листа товщиною 1 мм дорівнює 7,850 кг/м2. Масу всіх деталей визначають множенням маси однієї деталі на їх кількість і заокруглюють до 1 кг. Масу елемента визначають як суму мас усіх деталей та зварних швів (для ферми звичайно приймають близько 2 % від маси всіх деталей); «Марка сталі» – наводиться марка сталі з категорією поставки; «Примітка» – наводяться додаткові вказівки про необхідність виконання технологічних операцій: гнути, фрезерувати, стругати, зняти фаску тощо. 7,5 7,5 20 Перер із Довж ина, мм Кількість , шт н 15 15 12 18 30 Ма рка ст алі При мі тка Маса , к г одні єї де тал і всі х ел едета лей ме нта 8 8 8 т 185 35 25 10 № деталі Марка елемента 15 Рис. 2.2. Форма специфікації деталей на кресленнях марки КМД Кутовий штамп креслення оформлюють за зразком рис. 2.3 й заносять до нього таку інформацію: - дату, прізвище та підпис студента у графі «Розробив»; - прізвище керівника проектування у графі «Перевірив»; - шифр проекту, який складається з шифру спеціальності студента та назви навчальної дисципліни (МК); - назву будівлі згідно із завданням на проектування; - стадія проектування (у даному випадку КП - курсовий проект); - перелік креслень, наведених на аркуші; - шифр академічної групи. Технічні вимоги прийнято розміщувати над кутовим штампом у вигляді пронумерованих пунктів без заголовка. Для марки КМД в них зазначають не вказані на кресленнях відомості про особливості конструкції та виготовлення окремих елементів і деталей, а також загальні відомості та технічні вимоги щодо виготовлення конструкцій: - матеріал конструкцій (клас сталі та додаткові вимоги); - вид зварювання, зварювальні матеріали та катети зварних швів; - діаметри отворів, розміри вирізів у ребрах жорсткості, тощо. 33 Загальні відомості зазвичай формулюють у вигляді фраз типу: «Усі отвори, крім обумовлених на кресленнях, проколюються діаметром 23 мм", «Не позначені зварні шви варяться напівавтоматичним зварюванням зварювальним дротом СВ-08ГА катетом 4 мм». У цьому випадку, в технічних вимогах доцільно описати ті матеріали, зварні шви та отвори, які найчастіше зустрічаються на кресленнях аркуша. Елементи, що відрізняються від вказівок технічних вимог, індивідуально позначають на відповідних кресленнях. 10 10 10 10 15 10 185 70 15 15 20 7.092103 МК Кільк. Аркуш № док. Розробив Перевірив Н. контроль Т. контроль Затвердив Прізвище Прізвище Підпис Дата Кроквяна ферма Стадія Аркуш Аркушів КП 1 1 Перелік креслень, зображених на аркуші Рис. 2.3. Зразок кутового штампу креслень УжНУ ІТФ МБГ 4 курс 5х11=55 Назва будівлі (за індивідуальним завданням) Змін. 34 ЗАПИТАННЯ, які виносяться на захист курсового проекту 1. Основи компонування ферми на прикладі власної конструкції. 2. У чому полягає статичний розрахунок ферми. Способи розрахунку, який було використано у проекті? 3. На які навантаження розраховують ферми: види, комбінації? 4. Визначення розрахункового снігового навантаження. 5. Як виявити максимальні зусилля в елементах решітки та поясах ферми? 6. Розрахункова довжина елементів ферми. 7. Вибір сталі для стержнів ферми. Призначення товщини фосонок. 8. Підбір перерізів стиснутих стержнів. 9. Поняття гнучкості: обмежується? від чого залежить, як обчислюється чим 10. Розрахунок перерізу розтягнутих елементів. 11. З якою метою уніфікують перерізи стержнів ферми. Мінімальні перерізи елементів. 12. Для чого і яким чином встановлюють сухарики на стержнях ферми? 13. У чому полягає проектування вузлів ферми і з яких етапів складається? 14. Кріплення кутиків до фасонки. 15. Визначення катетів швів по обушку та перу кутика. 16. Обчислення розрахункової довжини флангових швів. 17. Чому шов по обушку сприймає більше зусилля, аніж по перу? 18. Кріплення фасонок до поясних кутиків. 19. Порядок визначення габаритів фасонок. 20. Проектування вузлів де змінюється переріз поясу. 21. Конструкції опорних вузлів ферми. Який тип застосовано у курсовому проекті? 22. Характер роботи опорної плити. Як визначають її товщину та розміри у плані? 23. Призначення монтажних стиків ферми. 24. Що підлягає розрахунку для верхнього укрупнювального стика? 25. Які розрахунки проводять, проектуючи нижній укрупнювальний стик? 35 ЛІТЕРАТУРА 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. Бабич В. І. та ін. Таблиці для проектування будівельних конструкцій. Довідник. – Рівне, 1999. – 506 с. Клименко Ф. Є., Барабаш В. М., Стороженко Л.І. Металеві конструкції: / За ред. Ф.Є Клименка : Підручник. – 2-ге видання, випр. і доп. – Львів: Світ, 2002. – 312 с. Металлические конструкции. Общий курс: Учебник для вузов / Е. И. Беленя, В. А. Балдин, Г. С. Веденников и др. – М.: Стройиздат, 1985. – 560 с. Лихтарников Я.М., Ладыженский Д.В., Клыков В.М. Расчет стальных конструкций. - К.: Будівельник, 1984. - 366 с. Тубин С. М. Стальные конструкции одноэтажных промышленных зданий. Руководствол по проектированию. - М.: Главстройпроект, 1952. – 582 с. Мандриков А.П. Примеры расчета металлических конструкций: Учеб. пособие для техникумов. 2-е изд., перераб. и доп. – М.: Стройиздат, 1991. – 431с. Расчет стальных конструкций: Справ. пособие/ Я.М.Лихтарников, Д.В.Ладыженский, В.М.Клыков. 2-е изд., перераб. и доп.– К.: Будивельник, 1984. – 368 с. Серия 1.460.2–10. Стальные конструкции покрытий одноэтажных производственных зданий с фермами из парных уголков. Вып. 1. СНиП II-23-81*. Стальные конструкции / Госстрой СССР. – М.: ЦИИТП Госстроя СССР, 1990. – 96 с. ДБН В.1.2-2:2006. Навантаження і впливи. Норми проектування - Київ: Мінбуд України, 2006 – 78 с. ДСТУ Б А.2.4-4:2009 Система проектної документації для будівництва. Основні вимоги до проектної та робочої документації. Національний стандарт України - Київ: Мінрегіонбуд України, 2009 – 61 с. ДСТУ Б А.2.4-43:2009 Правила виконання проектної та робочої документації металевих конструкцій. Національний стандарт України Київ: Мінрегіонбуд України, 2009 – 36 с. ДСТУ-Н Б А.2.4-44:203. Настанова з розроблення проектної та робочої документації металевих конструкцій. Креслення конструкцій металевих деталювальних (КМД). Національний стандарт України - Київ: Мінрегіон України, 2013 – 22 с. 36 ДОВІДКОВІ ДАНІ Додаток 1 Кліматичні умови району будівництва № п/п 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. Місто Вінниця Дніпропетровськ Донецьк Житомир Запоріжжя Івано-Франківськ Київ Кіровоград Луганськ Луцьк Львів Одеса Полтава Рівне Сімферополь Суми Тернопіль Ужгород Харків Хмельницький Черкаси Чернівці Характеристичні навантаження снігове вітрове s0, кПа 0, кПа 1,36 0,37 1,34 0,47 1,50 0,50 1,46 0,46 1,11 0,46 1,41 0,50 1,55 0,37 1,23 0,41 1,35 0,46 1,24 0,48 1,31 0,52 0,88 0,46 1,45 0,47 1,32 0,52 0,82 0,46 1,67 0,42 1,39 0,52 1,34 0,37 1,60 0,43 1,34 0,50 1,52 0,42 1,32 0,50 Глибина промерзання ґрунту , см 90 90 90 80 90 <80 90 90 100 80 <80 <80 100 80 <80 110 80 <80 110 80 90 <80 Додаток 2 Коефіцієнт надійності за експлуатаційним розрахунковим значенням снігового навантаження 0,002 0,005 0,01 0,02 0,03 0,04 0,05 0,1 fе 0,88 0,74 0,62 0,49 0,40 0,34 0,28 0,10 Примітки: 1. Проміжні значення коефіцієнта fе слід визначати лінійною інтерполяцією. 2. Значення приймається за нормами проектування конструкцій або встановлюється завданням на проектування залежно від їхнього призначення, відповідальності та наслідків виходу за граничний стан. Для об'єктів масового будівництва допускається приймати =0,02. 37 Додаток 3 Коефіцієнт надійності за граничним розрахунковим значенням снігового навантаження Т, років 1 5 10 20 40 50 60 80 100 150 200 300 500 fm 0,24 0,55 0,69 0,83 0,96 1,00 1,04 1,10 1,14 1,22 1,26 1,34 1,44 Примітки: 1. Проміжні значення коефіцієнта fm слід визначати лінійною інтерполяцією. 2. Для об'єктів масового будівництва допускається середній період повторюваності Т приймати таким, що дорівнює встановленому строку експлуатації конструкції Теf. Додаток 4 Приблизні терміни експлуатації будівель і споруд (у роках) Будівлі Житлові і громадські Виробничі і допоміжні Складські Сільськогосподарські Мобільні збірно-розбірні Мобільні контейнерні Споруди Теf 100 60 60 50 20 15 Теf Резервуари для води Резервуари для нафти і нафтопродуктів Резервуари для хімічної промисловості Башти і щогли Димові труби Крани-перевантажувачі Мостові і козлові крани 80 40 30 40 30 25 20 Додаток 5 Значення коефіцієнту надійності за граничним розрахунковим значенням навантаження від ваги конструкцій та ґрунтів №п/п Конструкції будівель і вид ґрунтів 1. Металеві конструкції, у яких зусилля від власної ваги: - менші 50 % - дорівнюють або перевищують 50 % Бетонні (>1600 кг/м3), залізобетонні, кам'яні, армокам’яні та дерев'яні конструкції Бетонні (1600 кг/м3), ізоляційні, вирівнювальні та опоряджувальні шари (плити, матеріали в рулонах, засипки, стяжки тощо), виконані: - у заводських умовах - на будівельному майданчику Ґрунти: - у природному стані - насипні 2. 3. 4. Коефіцієнт fm 1,05 (0,95) 1,10 (0,90) 1,10 (0,90) 1,20 (0,90) 1,30 (0,90) 1,10 (0,90) 1,15 (0,90) Примітки: 1. Значення у дужках слід використовувати для перевірки стійкості конструкції на перекидання, а також в інших випадках, коли зменшення ваги конструкцій і ґрунтів може погіршити умови роботи конструкції. 2. Коефіцієнти надійності за навантаженням для експлуатаційного fе і квазіпостійного fр значень слід приймати такими, що дорівнюють 1,0. 38 Додаток 6 Характеристичні та квазіпостійні значення рівномірно розподілених тимчасових навантажень на плити перекриття, сходи, підлоги на ґрунтах Будівлі та приміщення 1 1. Квартири житлових будинків; спальні приміщення дитячих дошкільних закладів і шкіл-інтернатів; житлові приміщення будинків відпочинку і пансіонатів, гуртожитків і готелів; палати лікарень і санаторіїв; тераси 2. Службові приміщення адміністративного, інженернотехнічного, наукового персоналу організацій і установ; класні приміщення установ освіти; побутові приміщення (гардеробні, душові, умивальні, вбиральні) промислових підприємств і громадських будівель і споруд 3. Кабінети і лабораторії установ охорони здоров'я; лабораторії установ освіти, науки; приміщення електронно-обчислювальних машин; кухні громадських будівель; технічні поверхи; підвальні приміщення 4. Зали: а) читальні б) обідні (у кафе, ресторанах, їдальнях) в) зборів і нарад, чекання, видовищні і концертні, спортивні г) торгові, виставкові та експозиційні 5. Книгосховища; архіви 6. Сцени глядацьких закладів 7. Трибуни: а) із закріпленими сидіннями б) для стоячих глядачів 8. Приміщення на горищі 9. Покриття на ділянках: а) з можливим скопиченням людей, що виходять із виробничих приміщень, залів, аудиторій і т.п. б) що використовуються для відпочинку в) інших 10. Балкони (лоджії) для завантаження: а) смуговим рівномірним навантаженням на ділянці шириною 0,8 м вздовж огородження балкону (лоджії) б) суцільним рівномірним навантаженням по площі балкону (лоджії), вплив якого несприятливіший, ніж визначений за поз. 10а 11. Ділянки обслуговування та ремонту обладнання у виробничих приміщеннях Характеристичні Квазіпостійні значення нав-нь, значення нав-нь, кПа (кгс/м2) кПа (кгс/м2) 2 3 1,5 (150) 0,35 (35) 2,0 (200) 0,85 (85) не менше 2,0 (200) не менше 1,2 (120) 2,0 (200) 3,0 (300) 0,85 (85) 1,2 (120) 4,0 (400) не менше 4,0 (400) не менше 5,0 (500) не менше 5,0 (500) 1,7 (170) не менше 1,7 (170) не менше 5,0 (500) не менше 1,8 (180) 4,0 400) 5,0 (500) 0,7 (70) 1,4 (140) 1,8 (180) - 4,0 (400) 1,4 (140) 1,5 (150) 0,5 (50) 0,5 (50) - 4,0 (400) 1,4 (140) 2,0 (200) 0,7 (70) 1,5 (150) - 39 закінчення додатку 6 1 12. Вестибюлі, фойє, коридори, сходи (з віднесеними до них проходами), що підходять до приміщень, вказаних в позиціях: а) 1,2 і 3 б) 4, 5, 6 і 11 в) 7 13. Перони вокзалів 14. Приміщення для худоби: а) мілкої б) крупної 2 3 3,0 (300) 4,0 (400) 5,0 (500) 4,0 (400) 1,0 (100) 1,4 (140) 1,8 (180) 1,4 (140) не менше 2,0 (200) не менше 5,0 (500) не менше 0,7 (70) не менше 1,8 (180) Коефіцієнти надійності за навантаженням fm для рівномірно розподілених навантажень слід приймати: fm=1,3 - при характеристичному значенні меншому за 2,0 кПа (200 кгс/м2); fm=1,2 - при характеристичному значенні 2,0 кПа (200 кгс/м2) і більше. Додаток 7 Значення коефіцієнту надійності за призначенням Клас відповідальності Перелік будівель і споруд Коефіцієнт n Клас І Основні будівлі і споруди, які мають важливе народногосподарське та (або) соціальне значення: головні корпуси ТЕС, АЕС, центральні вузли доменних печей, димові труби висотою понад 200 м, телевізійні башти, резервуари для нафти місткістю понад 10 тис. м3, криті спортивні споруди з трибунами, будівлі театрів, кінотеатрів, цирків, критих ринків, учбових закладів, дитячих дошкільних установ, лікарень, пологових будинків, музеїв, державних архівів і т. д. 1,0 Клас ІІ Будівлі і споруди об’єктів, які мають важливе народногосподарське та (або) соціальне значення (об’єкти промислового, сільськогосподарського, житловогромадського призначення і зв’язку, які не ввійшли в І і ІІІ класи) 0,95 Клас ІІІ Будівлі і споруди об’єктів, які мають обмежене народногосподарське та (або) соціальне значення: склади без процесів сортування та упаковки для зберігання сільськогосподарської продуктів, добрив, хімікатів, вугілля тощо, теплиці, парники, одноповерхові житлові будинки, опори проводового зв’язку, опори освітлення населених пунктів, огорожі, тимчасові будівлі та споруди і т. д. 0,9 Для тимчасових будівель та споруд строком служби до 5 років дозволяється приймати n=0,8. 40 Додаток 8 Коефіцієнти умови роботи с для різних елементів № за/п 1 2 3 4 5 6 7 8 9 10 11 Елементи конструкцій Суцільні балки і стиснуті елементи ферм перекриттів під залами театрів, клубів, кінотеатрів, під трибунами, під приміщеннями магазинів, книгосховищ, архівів, тощо при масі перекриттів, що дорівнює або перевищує тимчасові навантаження Колони цивільних будівель і опор водонапірних башт Стиснуті основні елементи (крім опорних) решітки складного таврового перерізу з кутиків зварних ферм покриттів і перекриттів (наприклад, кроквяних і аналогічних до них ферм) при гнучкості >60 Суцільні балки при розрахунках на загальну стійкість Затяжки, тяги, відтяжки, підвіски, виконані з прокатної сталі Елементи стержневих конструкцій покриттів і перекриттів: а) стиснуті (за винятком замкнених трубчастих перерізів) при розрахунках на стійкість б) розтягнуті в зварних конструкціях в) розтягнуті, стиснуті, а також стикові накладки в болтових конструкціях (крім конструкцій на високоміцних болтах) зі сталі з межею текучості до 440 МПа (4500 кгс/см2), під дією статичних навантажень при розрахунках на міцність Суцільні складені балки, колони, а також стикові накладки зі сталі з межею текучості до 400 МПа (4500 кгс/см2), виконані за допомогою болтових з'єднань (крім з'єднань на високоміцних болтах) під дією статичних навантажень при розрахунках на міцність Перерізи прокатних і зварних елементів, а також накладок зі сталі з межею текучості до 440 МПа (4500 кгс/см2) у місцях стиків, виконаних на болтах (крім стиків на високоміцних болтах), під дією статичних навантажень при розрахунках на міцність: а) суцільних балок і колон б) стержневих конструкцій покрить і перекрить Стиснуті елементи решіток просторових конструкцій із одиничних рівнополичкових або нерівнополичкових кутиків, що прикріплені безпосередньо до поясів однією поличкою зварними швами або двома болтами і більше, розташованими вздовж кутика: - для розкосів і розпірок зі сумісними вузлами для суміжних граней - для розкосів з несумісними вузлами для суміжних граней - при складній перехресній решітці з одноболтовими з'єднаннями з несумісними в суміжних гранях вузлами Стиснуті елементи з поодиноких кутиків, прикріплених однією поличкою (для нерівно поличкових кутиків тільки меншою поличкою), за винятком елементів конструкцій, наведених у позиції 9 даної таблиці, розкосів, прикріплених безпосередньо до поясів зварними швами або двома болтами і більше, розташованими вздовж кутика, і плоских ферм із поодиноких кутиків Опорні плити зі сталі з межею текучості до 285 МПа (2900 кгс/см2) під дією статичних навантажень товщиною, мм: до 40 від 40 до 60 від 60 до 80 с 0,9 0,95 0,80 0,95 0,9 0,95 0,95 1,05 1,1 1,1 1,05 0,9 0,8 0,7 0,75 1,2 1,15 1,1 Примітки. 1. Коефіцієнти умови роботи с<1 при розрахунку одночасно не враховують. 2. Коефіцієнти умови роботи наведені відповідно у позиціях 1 і 6; 1 і 7; 1 і 8; 2 і 8,а: 3 і 6,в при розрахунку слід враховувати одночасно. 3. Коефіцієнти умови роботи, наведені в позиціях 3; 4; 6, а,в; 7; 8; 9 і 10, а також у позиціях 5 і 6, б (крім стикових зварних з'єднань), при розрахунку з'єднань розглянутих елементів одночасно не враховують. 4. У випадках, не згаданих у даних нормах, слід приймати с=1. 41 Додаток 9 Нормативні і розрахункові опори при розтягу, стиску і згину листового, широкоштабового універсального і фасонного прокату за ГОСТ 27772-88 для сталевих конструкцій будівель і споруд Нормативні опори2 прокату, МПа (кгс/мм2) Сталь Товщина прокату1 від 2 до 20 понад 20 до 40 понад 40 до 100 понад 100 від 2 до 20 С245 понад 20 до 30 від 2 до 3,9 від 4 до 10 С255 понад 10 до 20 понад 20 до 40 від 2 до 10 С275 понад 10 до 20 від 2 до 3,9 С285 від 4 до 10 Понад 10 до 20 від 2 до 10 понад 10 до 20 понад 20 до 40 С345 понад 40 до 60 понад 60 до 80 понад 80 до 160 345К від 4 до 10 від 2 до 10 С375 понад 10 до 20 понад 20 до 40 С390 від 4 до 50 С390К від 4 до 30 від 4 до 30 С440 понад 30 до 50 С590 від 10 до 36 С590К від 16 до 40 С235 листового, широкоштабового, універсального фасонного Розрахункові опори3 прокату, МПа (кгс/см2) листового, широкоштабового, фасонного універсального Ryn Run Ryn Run Ry Ru Ry Ru 235(24) 225(23) 215(22) 195(20) 245(25) 255(26) 245(25) 245(25) 235(24) 275(28) 265(27) 285(29) 275(28) 265(27) 345(35) 325(33) 305(31) 285(29) 275(28) 265(27) 345(35) 375(38) 355(36) 335(34) 390(40) 390(40) 440(45) 410(42) 540(55) 540(55) 360 (37) 360 (37) 360 (37) 360 (37) 370(38) 380(39) 380(39) 370(38) 370(38) 380(39) 370(38) 390(40) 390(40) 380(39) 490(50) 470(48) 460(47) 450(46) 440(45) 430(44) 470(48) 510(52) 490(50) 480(49) 540(55) 540(55) 590(60) 570(58) 635(65) 635(65) 235(24) 225(23) 245(25) 235(24) 255(26) 245(25) 235(24 275(28) 275(28) 285(29) 275(28) 345(35) 325(33) 305(31) 345(35) 375(38) 355(36) 335(34) - 360(37) 360(37) 370(38) 370(38) 380(39) 370(38) 370(38) 390(40) 380(39) 400(41) 390(40) 490(50) 470(48) 460(47) 470(48) 510(52) 490(50) 480(49) - 350(3600) 350(3600) 360(3700) 360(3700) 370(3800) 360(3700) 360(3700) 380(3900) 370(3800) 390(4000) 380(3900) 480(4900) 460(4700) 450(4600) 460(4700) 500(5100) 480(4900) 470(4800) - - - - - - 350(3600) 350(3600) 350(3600) 350(3600) 360(3700) 370(3800) 370(3800) 360(3700) 360(3700) 370(3800) 360(3700) 380(3900) 380(3900) 370(3800) 480(4900) 460(4700) 450(4600) 440(4500) 430(4400) 420(4300) 460(4700) 500(5100) 480(4900) 470(4800) 530(5400) 530(5400) 575(5850) 555(5650) 605(6150) 605(6150) 230 (2350) 220 (2250) 240(2450) 230(2350) 250(2550) 240(2450) 230(2350) 270(2750) 270(2750) 280(2850) 270(2750) 335(3400) 315(3200) 300(3050) 335(3400) 365(3700) 345(3500) 325(3300) - - 230 (2350) 220(2250) 210(2150) 190(1950) 240(2450) 250(2550) 240(2450) 240(2450) 230(2350) 270(2750) 260(2650) 280(2850) 270(2750) 260(2650) 335(3400) 315(3200) 300(3050) 280(2850) 270(2750) 260(2650) 335(3400) 365(3700) 345(3500) 325(3300) 380(3850) 380(3850) 430(4400) 400(4100) 515(5250) 515(5250) - - З а товщину фасонного прокату приймають товщину полички (найменша його товщина 4 мм). За нормативний опір прийнято значення меж текучості й тимчасового опору за ГОСТ 27772-88. 3 Значення розрахункових опорів отримані діленням нормативних опорів на коефіцієнти надійності по матеріалу, визначені відповідно до п. 3.2 СНиП 11-23-81*, з заокругленням до 5 МПа (50 кгс/см2). Примітка. Нормативні й розрахункові опори сталей підвищеної корозійної стійкості приймають такими ж, як для відповідних сталей без міді. 1 2 42 Додаток 10 Коефіцієнти φ поздовжнього згину центрально-стиснутих елементів Гнучкість 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 Коефіцієнти для елементів сталі з розрахунковим опором Ry, МПа (кгс/см2) 200 (2050) 240 (2450) 280 (2850) 988 967 939 906 869 827 782 734 665 599 537 479 425 376 328 290 259 233 210 191 174 160 987 962 931 894 852 805 754 686 612 542 478 419 364 315 276 244 218 196 177 161 147 135 985 959 924 883 836 785 724 641 565 493 427 366 313 272 239 212 189 170 154 140 128 118 320 360 (3250) (3650) 400 440 480 520 560 600 640 (4100) (4500) (4900) (5300) (5700) (6100) (6550) 984 983 982 981 980 955 952 949 946 943 917 911 905 900 895 873 863 854 846 849 822 809 796 785 775 766 749 721 696 672 687 654 623 595 568 602 566 532 501 471 522 483 447 413 380 448 408 369 335 309 381 338 306 280 258 321 287 260 237 219 276 247 223 204 189 240 215 195 178 164 211 189 171 157 145 187 167 152 139 129 167 150 136 125 115 150 135 123 112 104 136 122 111 102 094 124 111 101 093 086 113 102 093 085 079 104 094 086 077 073 Примітка. Значення коефіцієнтів у таблиці збільшені в 1000 разів. 979 941 891 832 764 650 542 442 349 286 239 203 175 153 134 120 107 097 088 080 074 068 978 938 887 825 746 628 518 414 326 267 223 190 163 143 126 112 100 091 082 075 069 064 977 936 883 820 729 608 494 386 305 250 209 178 153 134 118 105 094 085 077 071 065 060 977 934 879 814 712 588 470 359 287 235 197 167 145 126 111 099 089 081 073 067 062 057 Додаток 11 Граничні гнучкості елементів легких ферм із парних кутиків Назва елемента й вид напруженого стану 1. Пояси, опорні розкоси і стійки, які передають опорні реакції та працюють: а) на розтяг б) на стиск 2. Інші елементи решітки, які працюють: а) на розтяг б) на стиск Примітка. Гранична гнучкість при роботі на Статичне Динамічне Навантаження від кранів навантаження навантаження з режимом роботи 7К, 8К 400 250 180-60α 250 400 350 210-60α 300 N - коефіцієнт, значення якого приймають не менше 0,5. АR y c 43 Додаток 12 Нормативні і розрахункові опори металу з’єднань з кутовими швами Зварювальні матеріали Тип електроду (ГОСТ 9767-75) Э42, Э42А Э46, Э46А Э50, Э50А Э60 Э70 Э85 Марка дроту Rwun, МПа (кгс/см2) Rwf, МПа (кгс/см2) Св-08, Св-08А Св-08ГА Св-10ГА, Св-08Г2С, Св-08Г2СЦ, ПП-АН8, ПП-АН3 Св-08Г2С*, Св-08Г2СЦ*. Св-10НМА, Св-10Г2 Св-10ХГ2СМА, Св-08ХН2ГМЮ - 410 (4200) 450 (4600) 490 (5000) 590 (6000) 685 (7000) 835 (8500) 180 (1850) 200 (2050) 215 (2200) 240 (2450) 280 (2850) 340 (3450) Додаток 13 Значення коефіцієнтів βf і βz для зварних з'єднань Вид зварювання за діаметру зварювальної проволоки d, мм Положення шва Човником Автоматична при d=3-5 Нижнє Автоматична та напівавтоматична при d=1,4-2 Ручна; напівавтоматична проволокою суцільного перерізу при d<1,4 або порошковою проволокою Човником Нижнє, горизонтальне, вертикальне Човником, нижнє, горизонтальне, вертикальне, стельове βf βz βf βz βf βz βf βz βf Значення коефіцієнтів βf и βz при катетах швів, мм 3-8 9-12 14-16 18 і більше 1,1 0,7 1,15 1,0 1,1 0,9 0,7 1,15 1,05 1,0 0,9 0,8 0,7 1,05 1,0 0,9 0,8 0,7 1,05 1,0 0,7 βz 1,0 Коефіцієнт Примітка. Значення коефіцієнтів відповідають нормальним режимам зварювання. Вид з'єднання Таврове з двосторонніми кутовими швами; внапуск та кутове Таврове з односторонніми кутовими швами Додаток 14 Мінімальні катети швів kf Межа текучості Мінімальні катети швів kf, мм, при товщині товщого зі зварювальних елементів t, мм сталі, МПа Вид зварювання (кгс/см2) 4-5 6-10 11-16 17-22 23-32 33-40 41-80 до 430 (4400) 4 5 6 7 8 9 10 Ручне понад 430 (4400) 5 6 7 8 9 10 12 до 530 (5400) до 430 (4400) 3 4 5 6 7 8 9 Автоматичне й понад 430 (4400) напівавтоматичне до 530 (5400) 4 5 6 7 8 9 10 Ручне 5 6 7 8 9 10 12 до 380 (3900) Автоматичне й 4 5 6 7 8 9 10 напівавтоматичне Примітки: 1. В конструкціях із сталі з межею текучості більше 530 МПа (5400 кгс/см2), а також із усіх сталей при товщині елементів понад 80 мм мінімальні катети кутових швів приймають за спеціальними технічними умовами. 2. В конструкціях групи 4 мінімальні катети односторонніх кутових швів слід зменшувати на 1 мм за товщини зварювальних елементів до 40 мм включно і на 2 мм – за товщини елементів понад 40 мм. 44 Додаток 15 Розрахункові опори зрізу та розтягу болтів, МПа (кгс/см2) Розрахунковий опір болтів класу Напруже- Умовне ний стан познач. Зріз Розтяг Rbs Rbt 4.6 4.8 5.6 5.8 6.6 8.8 10.9 150 (1500) 160 (1600) 190 (1900) 200 (2000) 230 (2300) 320 (3200) 400 (4000) 170 (1700) 160 (1600) 210 (2100) 200 (2000) 250 (2500) 400 (4000) 500 (5000) Примітка. У таблиці наведені значення розрахункових опорів для одноболтових з'єднань, обчислені за формулами розд. З СНиП із заокругленням до 5 МПа (50 кгс/см2). Додаток 16 Розрахункові опори зминанню елементів, що з'єднуються болтами, МПа (кгс/см2) Тимчасовий опір сталі з'єднуваних елементів 360 (37) 365 (37) 370 (38) 380 (39) 390 (40) 400 (41) 430 (44) 440 (45) 450 (46) 460 (47) 470 (48) 480 (49) 490 (50) 500 (51) 510 (52) 520 (53) 530 (54) 540 (55) 570 (58) 590 (60) Розрахункові опори зминання елементів, що з'єднуються болтами класів точності В і С, високоміцних без класу точності А регульованого натягу 475 (4800) 430 (4350) 485 (4900) 440 (4450) 495 (5100) 450 (4600) 515 (5300) 465 (4800) 535 (5500) 485 (5000) 560 (5750) 505 (5200) 625 (6400) 565 (5800) 650 (6650) 585 (6000) 675 (6900) 605 (6200) 695 (7150) 625 (6400) 720 (7350) 645 (6600) 745 (7600) 670 (6850) 770 (7850) 690 (7050) 795 (8150) 710 (7250) 825 (8400) 735 (7500) 850 (8650) 760 (7750) 875 (8950) 780 (7950) 905 (9200) 805 (8200) 990 (10 050) 880 (8950) 1045 (10 600) 930 (9450) Примітка. Значення розрахункових опорів, одержані за формулами розд. З СНиП із заокругленням до 5 МПа (50 кгс/см2) Додаток 17 Площі перерізів болтів за СТ РЕВ 180—75; СТ РЕВ 181—75; СТ РЕВ 182—75 d, мм Ab, см2 Abn, см2 16 18* 20 22* 24 27* 30 36 42 48 2,01 1,57 2,54 1,92 3,14 2,45 3,80 3,03 4,52 3,52 5,72 4,59 7,06 5,60 10,17 8,16 13,85 11,20 18,09 14,72 * Болти вказаних діаметрів застосовувати не рекомендовано. 45 Додаток 18 Механічні властивості високоміцних болтів за ГОСТ 22356-77* Номінальний діаметр різьби, мм Марка сталі за ГОСТ 4543-71 40Х "селект" 38ХС "селект" від 16 до 27 30 36 42 48 40ХФА "селект" Найменший тимчасовий опір, Rbun, МПа (кгс/мм2) 1100 (110) 1350 (135) 30Х3МФ 1550 (155) 30Х2НМФА 1550 (155) 40 "селект" 950 (95) 30Х3МФ, 35Х2АФ 1200 (120) 40Х "селект" 750 (75) 30Х3МФ 1100 (110) 40Х "селект" 650 (65) 30Х3МФ 1000 (100) 40Х "селект" 600 (60) 30Х3МФ 900 (90) Додаток 19 Конструктивні вимоги до розміщення болтів і заклепок у сталевих конструкціях Характеристика відстані 1. Відстані між центрами болтів чи заклепок у будь-якому напрямку: а) мінімальне б) максимальне у крайніх рядах при відсутності обрамлення з кутиків (розтяг і стиск) в) максимальне у середніх рядах, а також у крайніх при наявності обрамлення з кутників: - при розтягу - при стиску 2. Відстані між центрами болтів чи заклепок до країв елементів: а) мінімальне вздовж зусилля б) те ж поперек зусилля: - при обрізних краях - при прокатних краях в) максимальне г) мінімальне для високоміцних болтів Відстань при розташуванні болтів 2,5d* 8d або 12t 16d або 24t 12d або 18t 2d 1,5d 1,2d 4d або 8t 1,3d * при межі текучості сталі з'єднувальних елементів понад 380 МПа приймають 1,5d; d діаметр отвору; t - товщина найтоншого зовнішнього елемента з’єднання. 46 Додаток 20 Розрахункові опори розтягу фундаментних болтів, МПа (кгс/см2) Діаметр болтів, мм 12—20 21—32 33—60 61—80 81—100 101—140 Розрахункові опори болтів зі сталі марок ВСтЗкп2 145 (1500) 145 (1500) 145 (1500) 145 (1500) 145 (1500) 145 (1500) 09Г2С 185 (1900) 185 (1900) 180 (1850) 175 (1800) 170 (1750) 170 (1750) 10Г2С1 190 (1950) 190 (1950) 180 (1850) 170 (1750) 170 (1750) - Примітка. Значення розрахункових опорів, одержані за формулами розд. З СНиП із заокругленням до 5 МПа (50 кгс/см2) Додаток 21 Фізичні характеристики матеріалів для сталевих конструкцій Характеристика Густина, ρ, кг/м3: - прокату Значення 7850 - виливків з чавуну 7200 Коефіцієнт лінійного розширення, , 0С-1 0,1210-4 Характеристика Значення Модуль пружності сталі, Е, МПа (кгс/см2): 2,06105 (2,1106) Модуль зсуву сталі, G, МПа (кгс/см2) 0,78105 (0,81106) Коефіцієнт поперечної деформації 0,3 (Пуассона) Додаток 22 Граничні прогини fu для найпоширеніших конструкцій (в частках від прольоту L) Елементи конструкцій Балки кранових шляхів під мостові та підвісні крани, тельфери, керовані - з підлоги - з кабіни при групах режимів роботи (за ГОСТ25546-82) 1К...6К 7К 8К Балки, ферми, ригелі, прогони, плити, настили (включно з поперечними ребрами плит і настилів) покриттів і перекриттів, відкритих для огляду, при прольотах L, м: L<1 L=3 L=6 L=24 (12) L=36 (24) fu Навантаження Від одного крану L/250 L/400 L/500 L/600 L/120 L/150 L/200 L/250 L/300 1. Для консолей замість L приймають подвоєний виліт. 2. Для проміжних значень L прогини визначають лінійною інтерполяцією. 3. У дужках наведено значення для приміщень до 6 м включно Постійні та змінні тривалі 47 Додаток 23 Парні рівнополичкові кутники (при товщинах фасонки 6…16 мм) Розміри, мм b t 35 3 4 5 40 3 4 5 45 3 4 5 50 3 4 5 6 56 4 5 63 4 5 6 70 5 6 7 8 75 5 6 7 8 9 80 6 7 8 90 6 7 8 A, см2 iх см 4,08 5,34 6,56 4,70 6,16 7,58 5,30 6,96 8,58 5,92 7,78 9,60 11,38 8,76 10,82 9,92 12,26 14,56 13,72 16,30 18,84 21,34 14,78 17,56 20,30 23,00 25,66 18,76 21,70 24,60 21,22 24,56 27,86 1,07 1,06 1,05 1,23 1,22 1,21 1,39 1,38 1,37 1,55 1,54 1,53 1,52 1,73 1,72 1,95 1,94 1,93 2,16 2,15 2,14 2,12 2,31 2,30 2,29 2,28 2,27 2,47 2,45 2,44 2,78 2,77 2,76 Радіус інерції iy при товщині фасонки tф 6 1,66 1,69 1,71 1,86 1,88 1,90 2,05 2,08 2,11 2,25 2,28 2,30 2,32 2,51 2,54 2,79 2,82 2,84 3,08 3,10 3,13 3,15 3,28 3,30 3,32 3,35 3,36 3,50 3,52 3,55 3,90 3,92 3,94 8 1,74 1,77 1,79 1,93 1,96 1,98 2,13 2,16 2,18 2,32 2,35 2,38 2,40 2,58 2,61 2,86 2,89 2,91 3,15 3,18 3,21 3,22 3,35 3,37 3,39 3,42 3,44 3,58 3,60 3,62 3,97 3,99 4,01 10 1,82 1,85 1,87 2,01 2,04 2,06 2,20 2,24 2,26 2,40 2,43 2,45 2,48 2,66 2,69 2,93 2,96 2,99 3,23 3,25 3,28 3,30 3,42 3,44 3,47 3,50 3,51 3,65 3,67 3,69 4,04 4,06 4,08 12 1,90 1,93 1,96 2,09 2,12 2,14 2,28 2,32 2,34 2,48 2,51 2,53 2,56 2,74 2,77 3,01 3,04 3,06 3,30 3,33 3,36 3,37 3,49 3,52 3,54 3,57 3,59 3,72 3,75 3,77 4,11 4,14 4,16 14 1,99 2,01 2,04 2,17 2,20 2,23 2,36 2,40 2,42 2,55 2,59 2,61 2,64 2,81 2,85 3,08 3,12 3,14 3,38 3,40 3,43 3,45 3,57 3,59 3,62 3,65 3,67 3,80 3,82 3,85 4,19 4,21 4,23 16 2,07 2,10 2,13 2,25 2,28 2,31 2,44 2,48 2,51 2,63 2,67 2,69 2,72 2,89 2,93 3,16 3,20 3,22 3,46 3,48 3,51 3,53 3,65 3,67 3,70 3,73 3,75 3,87 3,90 3,92 4,26 4,29 4,31 y0, см 0,97 1,01 1,05 1,09 1,13 1,17 1,21 1,26 1,30 1,33 1,38 1,42 1,46 1,52 1,57 1,69 1,74 1,78 1,90 1,94 1,99 2,02 2,02 2,06 2,10 2,15 2,18 2,19 2,23 2,27 2,43 2,47 2,51 Крок прокладок, см 40i 80i 43 86 42 85 42 84 49 98 49 98 48 97 56 111 55 110 55 110 62 124 62 123 61 122 61 122 69 138 69 138 78 156 78 155 77 154 86 173 86 172 86 171 85 170 92 185 92 184 92 183 91 182 91 182 99 198 98 196 98 195 111 222 111 222 110 221 48 Розміри, мм b t 9 100 7 8 10 12 14 16 110 7 8 125 8 9 10 12 14 16 140 9 10 12 160 10 11 12 14 16 18 20 180 11 12 200 12 13 14 16 20 25 30 220 14 16 250 16 18 20 22 25 28 30 A, см2 iх см 31,20 27,50 31,20 38,48 45,60 52,56 59,36 30,30 34,40 39,38 44,00 48,66 57,78 66,74 75,54 49,44 54,66 64,98 62,86 68,84 74,78 87,14 98,14 109,6 120,8 77,60 84,38 94,20 101,7 109,2 124,0 153,1 188,6 223,1 120,8 137,2 156,8 175,4 193,9 212,2 239,4 266,2 283,9 2,75 3,08 3,07 3,05 3,03 3,00 2,98 3,40 3,39 3,87 3,86 3,85 3,82 3,80 3,78 4,34 4,33 4,31 4,96 4,95 4,94 4,92 4,89 4,87 4,85 5,60 5,59 6,22 6,21 6,20 6,17 6,12 6,06 6,00 6,83 6,80 7,76 7,73 7,71 7,69 7,65 7,61 7,59 Радіус інерції iy при товщині фасонки tф 6 3,96 4,31 4,33 4,37 4,41 4,46 4,49 4,71 4,73 5,32 5,35 5,37 5,41 5,45 5,49 5,94 5,98 6,02 6,77 6,79 6,81 6,84 6,89 6,92 6,96 7,61 7,63 8,42 8,44 8,46 8,50 8,57 8,66 8,75 9,23 9,29 10,48 10,52 10,56 10,60 10,65 10,71 10,75 8 4,03 4,38 4,40 4,44 4,49 4,53 4,57 4,78 4,80 5,39 5,42 5,44 5,48 5,52 5,56 6,01 6,05 6,09 6,84 6,86 6,88 6,91 6,96 6,99 7,04 7,68 7,69 8,48 8,51 8,53 8,57 8,64 8,74 8,83 9,30 9,36 10,55 10,59 10,63 10,67 10,72 10,78 10,82 10 4,11 4,45 4,47 4,52 4,56 4,60 4,64 4,85 4,88 5,46 5,49 5,51 5,55 5,60 5,63 6,08 6,12 6,16 6,90 6,93 6,95 6,98 7,03 7,06 7,11 7,74 7,76 8,55 8,58 8,60 8,64 8,72 8,81 8,90 9,36 9,42 10,62 10,66 10,69 10,74 10,79 10,85 10,89 12 4,18 4,52 4,55 4,59 4,63 4,68 4,72 4,93 4,95 5,53 5,56 5,58 5,63 5,67 5,71 6,15 6,19 6,23 6,97 7,00 7,02 7,05 7,10 7,13 7,18 7,81 7,83 8,62 8,65 8,67 8,71 8,79 8,88 8,97 9,43 9,49 10,69 10,72 10,76 10,81 10,86 10,92 10,96 14 4,26 4,60 4,62 4,66 4,71 4,76 4,80 5,00 5,02 5,61 5,63 5,66 5,70 5,75 5,78 6,22 6,26 6,30 7,05 7,07 7,09 7,12 7,18 7,21 7,26 7,88 7,90 8,69 8,72 8,74 8,78 8,86 8,95 9,05 9,50 9,56 10,75 10,79 10,83 10,88 10,93 10,99 11,03 16 4,33 4,67 4,69 4,74 4,79 4,84 4,88 5,07 5,10 5,68 5,70 5,73 5,78 5,82 5,86 6,30 6,33 6,37 7,12 7,14 7,17 7,20 7,25 7,28 7,33 7,95 7,97 8,76 8,79 8,81 8,85 8,93 9,03 9,12 9,57 9,63 10,82 10,86 10,90 10,95 11,00 11,07 11,11 y0, см 2,55 2,71 2,75 2,83 2,91 2,99 3,06 2,96 3,00 3,36 3,40 3,45 3,53 3,61 3,68 3,76 3,82 3,90 4,30 4,35 4,39 4,47 4,55 4,63 4,70 4,85 4,89 5,37 5,42 5,46 5,54 5,70 5,89 6,07 5,91 6,02 6,75 6,83 6,91 7,00 7,11 7,23 7,31 Крок прокладок, см 40i 80i 110 220 123 246 123 246 122 244 121 242 120 240 119 238 136 272 136 271 155 310 154 309 154 308 153 306 152 304 151 302 174 347 173 346 172 345 198 397 198 396 198 395 197 394 196 391 195 390 194 388 224 448 224 447 249 498 248 497 248 496 247 494 245 490 242 485 240 480 273 546 272 544 310 621 309 618 308 617 308 615 306 612 304 609 304 607 49 Додаток 24 Поширені типи покрівель промислових і цивільних будівель Тип та нахил покрівлі 1. Утеплена по сталевому профільованому настилу і=1,5-3% 2. Утеплена по сталевому профільованому настилу і=8-12% 3. Утеплена із сандвічпанелей і=1,5-12% 4. Утеплена з металочерепиці і=25-50% 5. Утеплена по ребристих залізобетонних плитах і=1,5-12% 6. Холодна зі сталевого профнастилу і=8-25% 7. Холодна з металочерепиці і=25-50% Перелік шарів покрівлі шар гідроізолу із захисною посилкою гідроізоляція з 2-3 шарів гідроізолу утеплювач із полістирольних або мінераловатних плит товщиною 50…150 мм пароізоляція із шару фольгоізолу сталевий профільований настил суцільні сталеві прогони прольотом 6 м, 12 м покрівельний сталевий профільований настил дифузійна мембрана утеплювач із мінераловатних плит товщиною 50…150 мм пароізоляційна плівка несучий сталевий профільований настил суцільні сталеві прогони прольотом 6 м, 12 м шар гідроізолу із захисною посилкою гідроізоляція з 2 шарів гідроізолу сандвіч-панель із сердечником з ламельних мінераловатних плит і сталевими обшивками суцільні сталеві прогони прольотом 6 м, 12 м (необов'язковий елемент) металочерепиця система дерев'яної обрешітки та контррейки гідроізоляційна плівка утеплювач із мінераловатних плит товщиною 50…150 мм пароізоляційна плівка суцільні сталеві прогони прольотом 6 м, 12 м захисна гравійна посилка гідроізоляція з 3-4 шарів руберойду чи гідроізолу стяжка з цементного розчину товщиною 20 мм плитний утеплювач з ніздрюватого бетону чи керамзитобетону товщиною 100…150 мм пароізоляція із одного шару руберойду ребриста залізобетонна плита 3х6 м, 3х12 м покрівельний сталевий профільований настил суцільні сталеві прогони прольотом 6 м, 12 м за схемою №4 без утеплювача і пароізоляції 8. Холодна по ребристих залізо- за схемою №5 без утеплювача і пароізоляції бетонних плитах і=1,5-12% 9. Холодна із хвилястих азбохвилясті азбестоцементні листи цементних листів і=25-35% суцільні сталеві прогони прольотом 6 м, 12 м Характеристичні навантаження, Па 100 100…150 0,01ρt 50 Па 100-180 Па 50-80 Па, 100-150 Па 60 Па 30 Па 0,01ρt 30 Па 100-180 Па 50-80 Па, 100-150 Па 100 Па 100 Па 0,01ρt + 100 Па 50-80 Па, 100-150 Па 60 Па 100-200 Па 60 Па 0,01ρt 60 Па 50-80 Па, 100-150 Па 300-400 Па 150-200 Па 320 Па 0,01ρt 50 Па 1600 Па, 1800 Па 60 Па 50-80 Па, 100-150 Па 200 Па 50-80 Па, 100-150 Па Позначення в формулах таблиці: ρ - густина утеплювача в кг/м3 (за додатком 24; t - товщина шару утеплювача в мм. 50 Додаток 25 Характеристики теплоізоляційних матеріалів в покрівлях Теплоізоляційні матеріали Плити полістирольні екструзійні Плити із мінеральної вати Деревина (сосна, ялина) Плити деревостружкові та деревоволокнисті Ніздрюваті бетони (пінобетон, газобетон) Керамзитобетон на керамзитовому піску Середня густина ρ, кг/м3 Коефіцієнт теплопровідності , Вт/(м°К) 20 50 80 100 150 200 500 400 600 800 1000 200 300 400 500 500 600 800 0,035 0,035 0,035 0,042 0,044 0,050 0,090 0,080 0,110 0,130 0,150 0,065 0,080 0,100 0,120 0,140 0,160 0,180 Додаток 26 Умовні зображення зварних швів Вид зварного шва 1 1. Шов стиковий суцільний: а) з видимого боку; б) з невидимого боку; 2. Шов стиковий уривчастий: а) з видимого боку; б) з невидимого боку; 3. Шов кутовий, тавровий, унапуск– суцільний: а) з видимого боку; б) з невидимого боку; 4. Шов кутовий, тавровий, унапуск – уривчастий: а) з видимого боку; б) з невидимого боку; Зображення шва заводського монтажного 2 3 Розміри, мм 4 51 закінчення додатку 26 1 5. Шов унапуск, контактний, точковий 6. Шов електрозаклепковий унапуск (з круглим отвором) 2 3 4 – – kf – катет кутового шва; L – довжина зварюваної ділянки; а – відстань між ділянками шва Додаток 27 Умовні зображення болтів Найменування болтів Зображення Найменування болтів 1. Класу точності В (постійний) 3. Високоміцний 2. Тимчасовий 4. Самонарізний Зображення ЗМІСТ Стор. Вступ …………………………………………................................………… 3 1. Проектування кроквяної ферми ………...............................…………… 4 1.1. Компонування ферми …..…………………………............................ 5 1.2. Статичний розрахунок ферми ………............................................. 6 1.3. Підбір перерізів елементів ферми ………...................................... 8 1.4. Проектування вузлів ферми ……….................................................12 1.4.1. Проміжні вузли ферми …………….…..…............................ 12 1.4.2. Опорний вузол ферми …………….…..…............................ 17 1.4.3. Монтажний стик ферми …………….…..….......................... 19 1.5. Приклади проектування вузлів ферми ………................................ 22 1.5.1. Приклад 1. Розрахунок проміжного вузла.……….............. 22 1.5.2. Приклад 2. Розрахунок опорного вузла.……….................. 23 1.5.3. Приклад 3. Розрахунок верхнього монтажного стика …… 25 1.5.4. Приклад 4. Розрахунок нижнього монтажного стика ……. 27 2. Вимоги до оформлення проекту ………..............................……………. 29 2.1. Пояснювальна записка ………........................................................ 29 2.2. Графічна частина ………..................................................................30 Запитання, які виносяться на захист курсового проекту …….............. 34 Література …………………………………………………..…..................... 35 Довідкові дані ………………………………………………...............………36 Підписано до друку Формат 60841/16 Обсяг 3,25 др. арк. Замовлення . Тираж 40 прим. ======================================== Ужгород. УжНУ, «Говерла»