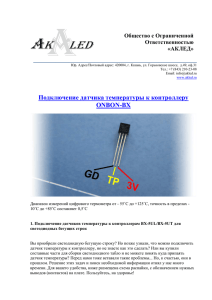

ГБПОУ ПО ВЕЛИКОЛУКСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ ДИПЛОМНАЯ РАБОТА «АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННОЙ ЛИНИИ КОМБИКОРМОВОГО ЗАВОДА» Студент: Оренбургский Илья Денисович Учащийся группы № 414 Специальность: Слесарь по контрольно–измерительным приборам и автоматике Проверил: 2018 СОДЕРЖАНИЕ СОДЕРЖАНИЕ ........................................................................................................ 4 Введение ............................................................................................................... 6 I. Исследовательский раздел ............................................................................... 9 1.1 Общая структура предприятия ................................................................... 9 1.2 Общая технология ..................................................................................... 11 1.3. Организация контроля за качеством продукции. ................................... 14 1.4 Характеристика технологических процессов ........................................... 16 II. Технологический раздел ................................................................................ 20 2. Описание основных систем автоматизации внедряемых на предприятии .......................................................................................................................... 20 2.1 Техническая характеристика объекта автоматизации............................. 20 2.2 описание технологического процесса и основного оборудования ........ 24 2.3 Технологическая схема объекта автоматизации комбикормового завода .......................................................................................................................... 35 2.4 Разработка структурной схемы автоматизации комбикормового завода .......................................................................................................................... 36 2.5 Разработка функциональной схемы автоматизации комбикормового завода .............................................................................................................. 37 2.6 Разработка принципиальной электрической схемы автоматизации комбикормового завода ................................................................................. 39 2.7 Выбор щитов и пультов управления......................................................... 42 2.7 Выбор приборов и средств автоматизации ............................................. 47 III.Экономическая часть. ..................................................................................... 49 Экономическая эффективность ............................................................................................. 50 IV. Охрана труда.................................................................................................. 53 4.1 Мероприятия по охране труда и техника безопасности ......................... 53 4.2 Противопожарные мероприятия .............................................................. 53 4 4.3 Мероприятия по охране окружающей среды. ......................................... 58 Заключение ......................................................................................................... 62 Список литературы и источников ...................................................................... 63 5 ВВЕДЕНИЕ В настоящее время трудно представить себе крупное производство, не имеющее в своем составе автоматизированной системы управления технологическими процессами (АСУ ТП). Автоматизация процессов производства во многом определяет его эффективность и рентабельность. АСУ ТП включает объект автоматизации, аппаратные и программные средства. Рынок средств автоматизации представлен большой номенклатурой наименований различных фирм-производителей аппаратуры, к которым относятся интеллектуальные и неинтеллектуальные датчики и исполнительные устройства, устройства связи с объектами (платы УСО), многофункциональные платы ввода/вывода сигналов, контроллеры, одноплатные компьютеры для промышленного применения и др. устройства. Мировыми лидерами по производству и внедрению систем автоматизации являются такие компании как Advantech (Тайвань), PEP Modular Computers (Германия), National Instruments (США), Fastwel (Россия), ICP-DAS (Тайвань), Octagon Systems (США), Analog Devices(США), Siemens (Германия) и др. На современном этапе развития средств вычислительной техники программируемые логические контроллеры (ПЛК) представляют собой достаточно мощные и быстродействующие «интеллектуальные» устройства, как правило имеющие высокую производительность, значительные объемы встроенной памяти программ и оперативной памяти, мощное вычислительное ядро с системой команд, ориентированной на решение задач управления и контроля в режиме реального времени. Многие периферийного современные ПЛК оборудования, имеют возможность аналого-цифровые и подключения цифро-аналоговые преобразователи, мультиплексоры, масштабирующие усилители, набор быстродействующих последовательных интерфейсов и другие узлы. 6 Используемые в системах автоматизации ПЛК должны быть достаточно многофункциональными и универсальными по структуре, а также обеспечивать работу в составе промышленных локальных вычислительных сетей, содержащих рабочие станции, на которых реализуются автоматизированные рабочие места (АРМ) операторов технологических процессов. Специализированные промышленные локальные сети, используемые в системах автоматизации, могут объединять десятки и даже сотни узлов, имеют ряд специфических особенностей, связанных с необходимостью обеспечения требуемого алгоритма функционирования, высокую надежность и производительность, низкую стоимость, простоту установки, наладки и обслуживания. Для решения указанных задач требуется высокая квалификация специалистов, связанных с автоматизацией производства. Одним из этапов автоматизации является алгоритмизация процессов контроля и управления, построение моделей объектов автоматизации, подбор аппаратных средств, разработка прикладного программного обеспечения Автоматизация производства – это процесс в развитии производства, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются Автоматизация приборам производства и автоматическим основа - развития устройствам. современной промышленности, основное ее направление. Основные преимущества автоматизации производства: увеличение производительности труда; повышение качества изготовляемой продукции; исключение влияния человеческого фактора; повышение безопасности технологических процессов; снижение себестоимости продукции; 7 уменьшение количества обслуживающего персонала; повышение конкурентоспособности продукции. 8 I. ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ 1. Описание объекта и технологических процессов 1.1 ОБЩАЯ СТРУКТУРА ПРЕДПРИЯТИЯ Великолукский мясокомбинат был основан в 1944 году в городе Великие Луки. Изначально мясокомбинат специализировался на производстве мяса. В 1972 году были построены дополнительные производственные мощности, которые позволили увеличить производительность предприятия. В 2000-е годы была создана собственная торговая сеть, которая к сентябрю 2014 года насчитывала около 700 магазинов по всей России. В компанию, организованную на базе предприятия по состоянию на 2010-е годы так же входят свиноводческий комплекс, комбикормовый завод и элеваторная группа, сельхозугодия, а так же – торговая сеть, состоящая из множества собственных магазинов в 30 регионах России. Основная деятельность предприятия направлена на изготовление мясной продукции, колбасных изделий и мясных деликатесов. В составе агрохолдинга – комбикормовый завод, свинокомплекс, мясокомбинат и фирменная розничная сеть. В Невельском районе создан свиноводческий комплекс на 1 млн. товарных свиней в год. В дальнейшем планируется довести мощность свиноводческого комплекса до 2 млн. голов. Кроме того, засеяно 15000 га земли, приобретено 250 единиц сельскохозяйственной техники. Фуражное растение – одно из приоритетных направлений развития агрохолдинга. Основными задачами предприятия являются: Оптовая торговля зерном, сельскохозяйственных животных. 9 семенами и кормами для Производство готовых кормов (смешанных и не смешанных) для животных, содержащихся на фермах. Хранение и складирование зерна. Комбикормовый завод Великолукского мясокомбината был построен в 2012 году, в городе Невель. Завод способен производить до 40 тонн комбикорма в час – это самый крупный завод комбикорма в северо- западном регионе России. Завод специализируется высококачественных, кондиционированных на кормов для производстве свинины. Он оснащен 24 независимыми бункерами для основных компонентов, двумя линиями гранулирования и возможностью производить до 12 видов корма без перенастройки. Завод и элеваторная группа были построены и настроены в сотрудничестве с немецкой фирмой AWILA, производственная линия комбикорма и американской фирмой AVG, элеваторная группа для хранения зерна. Комбикормовый завод – является основным производством комбикорма для свиноводческих комплексов Великолукского мясокомбината. Производительность предприятия составляет 120 тысяч тонн в год. В России Комбикормовый завод занимает 5 строчку по величине и по тоннажу производимых кормов среди комбикормовых заводов. В 2017 году Комбикормовый завод изготовил 43% комбикорма среди всех комбикормовых заводов России, т.е. данное предприятие за год изготовило почти 50% тоннажа комбикорма по России. Комбикорм распределяется изготавливается по возрасту и по весу определенной поросят. рецептуре Готовый и комбикорм распространяется по свинокомплексам или на экспорт. Комбикормовый завод является частью агрохолдинговой компании Великолукский свиноводческий комплекс, 10 во главе Великолукского мясокомбината. Ключевой фигурой в данной компании является Подвальный В. А. 1.2 ОБЩАЯ ТЕХНОЛОГИЯ Характеристика продукции, сырья и полуфабрикатов. Комбикорм - это сложная однородная смесь очищенных и измельченных до необходимого размера различных кормовых компонентов и добавок, составляемая в соответствии с требованиями полноценного кормления животных и птицы с учетом их вида, возраста, пола, состояния здоровья и цели кормления. Производство комбикормов предполагает их сбалансированность по энергии, протеину, макро- и микродобавкам, витаминам и биологически активным веществам. В зависимости от назначения различают полнорационные комбикорма, комбикорма-концентраты, кормовые смеси, белково-витаминно- минеральные (БВМД), белково-витаминные (БВД) и минеральные добавки, премиксы. Полнорационные комбикорма полностью удовлетворяют потребность животных в энергии, питательных и биологически активных веществах, без дополнительного скармливания других кормов и микродобавок. Они должны содержать все питательные элементы, необходимые для обеспечения высокой продуктивности и качества продукции, хорошего состояния животных и низких затрат питательных веществ на единицу продукции. По содержанию питательных веществ, энергетической ценности и специфическим свойствам соответствовать потребностям полнорационный животных комбикорм данного вида, должен возраста и производственного назначения. Комбикорма-концентраты предназначены для крупного рогатого скота, свиней, кроликов и других животных. Имеют повышенное содержание протеина, минеральных и биологически активных веществ. Эти комбикорма 11 скармливают животным в ограниченном количестве, исключительно как дополнение к зерновым, грубым и сочным кормам. Комбикорма- концентраты по своему составу должны соответствовать качеству грубых и сочных кормов, обеспечивая необходимые показатели питательности рациона. Как разновидность иногда принято выделять отдельную группу стартовых комбикормов, т.е. комбикормов для молодняка животных в первые периоды его жизни. Кормовые смеси предназначены в основном для крупного рогатого скота. Их можно изготавливать из отходов мукомольных и крупяных производств, например из ячменной лузги, мучки с добавлением мелассы, карбамида, других добавок, предпочтительно в гранулированном виде. Если комбикорма, вырабатываемые по тем или иным причинам со значительными отступлениями от нормативно–технической документации, не отвечают зоотехническим требованиям, они могут быть отнесены к кормовым смесям. Минсельхозпродом РБ использование такого вида кормов не рекомендуется. Белково-витаминные добавки (БВД) и суперконцентраты -- балансирующие кормовые добавки, представляющие собой однородные смеси измельченных до необходимой крупности высокобелковых кормовых средств, микро- и макро- добавок, витаминов и других биологически активных веществ. Производят их по научно обоснованным рецептам и используют для приготовления комбикормов на основе зернофуража. Этот вид кормовых добавок предназначен для поставки колхозным, совхозным, межхозяйственным комбикормовым предприятиям, фермерам для выработки на базе имеющегося в хозяйствах кормового зерна, травяной витаминной муки и других кормовых средств так называемых «вторичных комбикормов». Эти комбикорма должны полностью соответствовать по полнорационным комбикормам или комбикормам-концентратам. 12 качеству Премиксы - специальные концентрированные кормовые добавки, представляющие собой однородную, измельченную до необходимых размеров частиц смесь предварительно подготовленных биологически активных веществ, а в ряде случаев и микродобавок с наполнителем, используемую для обогащения комбикормов и белково-витаминных добавок. Основу премиксов составляют витамины, микроэлементы, аминокислоты. Кроме того, в состав премиксов могут входить вещества со стимулирующим действием (антибиотики и др.); вещества, оказывающие защитное влияние на корма, предотвращающие снижение их качества, способствующие лучшему использованию кормов (антиоксиданты, эмульгаторы, ферменты, вкусовые добавки и др.); обладающие лечебным и профилактическим действием (фуразалидон, сульфадимизин и др.); успокаивающие (транквилизаторы); поверхностноактивные (детергенты). Особенности производства и потребления готовой продукции. Технология производства комбикормов представляет собой совокупность операций, последовательное выполнение которых позволяет получить из различного исходного сырья, отличающегося друг от друга по физикомеханическим свойствам и химическому составу, корм с заданными параметрами в зависимости от рецептуры. Главные требования к технологии - получение продукции высокого качества, что, в Свою очередь, обусловлено соблюдением всех этапов технологического процесса и внедрением автоматизации управления работой машин и контроля качества продукта. Конечная продукция производится на комбикормовых заводах в рассыпном и гранулированном виде. Комбикорм является важной составной частью рационов кормления животных и птицы. В рационах кормления его доля может составлять для крупного рогатого скота до 27...36 %, для свиней 38...90 % и для птицы - 60... 100%. Технологию производства комбикормов принято оценивать по схемам технологического процесса, графически 13 показывающим очередность операции, а также место каждой из них в общей структуре приготовления конечного продукта из исходного сырья разного вида. Каждая технологическая схема состоит из ряда подготовительных и основных линий, представляющих собой систему взаимосвязанных машин и механизмов, расположенных в порядке последовательного выполнения операций. 1.3. ОРГАНИЗАЦИЯ КОНТРОЛЯ ЗА КАЧЕСТВОМ ПРОДУКЦИИ. Контроль технологического процесса. Основная цель осуществления контроля технологического процесса заключается в обеспечении выработки комбикормов, отвечающих установленным нормам и рецептам. Следовательно, этот вид контроля должен быть активным, призванным не фиксировать те или другие нарушения в технологии, а предотвращать их. Из всех технологических линий наиболее важными являются линии дозирования и смешивания компонентов. Работу их оценивают по однородности комбикормов, которую, например, за рубежом определяют по равномерности распределения поваренной соли и мела. На определение соли потенциометрическим титрованием затрачивается не более 8 мин, на определение карбонатов (мела) объемным методом - 7 мин. Учитывая данные по допущенным отклонениям в зарубежных странах, в наших исследованиях приняты условно допустимые отклонения от среднесменной величины по соли 20%, по мелу - 25%. ККМ использует эти методы в своей работе, что позволяет дисциплинировать производственный персонал, повысить эффективность производства и технологических качество линий продукции. должен Контроль осуществляться работы других производственным персоналом комбикормового предприятия. ПТЛ выполняет периодический контроль технологического процесса, а именно: 14 контроль работы очистительных машин (отбор проб и определение сорной примеси в зерновом сырье до и после очистки) и содержание зерна в некормовых отходах - один раз в смену; контроль дозаторов, работающих на принципе объемного дозирования, не менее двух раз в смену; контроль эффективности шелушильных машин в период их работы - один раз в смену и по требованию сменного мастера; контроль размольных машин - один раз в смену и по необходимости; контроль магнитных установок из сплава «Магнико» на грузоподъемность прибором «Миллитесламетр» - один раз в квартал; контроль обогатительной смеси (на предприятиях, имеющих линии их производства) на крупность и однородность смеси по содержанию в ней марганца - один раз в смену; контроль сушки минерального сырья - один раз в смену; контроль процесса гранулирования - через 2 ч работы пресса определяется температура гранул, выходящих из охладительной колонки, их длина, проход через сито с отверстиями диаметром 2 мм; крошимость и разбухаемость гранул (в комбикормах для рыб) - не менее двух раз в смену; контроль выработки крупки по остатку на сите и проходу через сито - через 2 ч работы. Для контроля технологических следующие места отбора проб: 15 операций предусматриваются зерновое и мучнистое сырье - перед поступлением на очистительные машины и после них; зерновое и минеральное сырье - после дробильных машин; после каждого объемного дозатора; после шелушильных машин; обогатительная смесь после окончательного смешивания; минеральное сырье - до и после сушки (при проверке сушки сырья); гранулы - после охлаждения и перед загрузкой в силосы; крупка - после просеивателя. 1.4 ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ Технологический процесс комбикормового завода по производству комбикормов по структуре сравним с многими комбикормовыми заводами Европы. Он состоит из комбинированной приемке сырья, установки дробления, включенных в двух линиях смешивания и гранулирования. Особенностью этого завода является применение системы АРС для кондиционирования и обработки сырьевых продуктов и всех видов комбикормов для расщепления крахмалов и протеинов, для повышенной пластичности (для уменьшения трения между матрицей и катком) для уничтожения Е-coli и сальмонеллы. Сырье может приниматься из напольного склада через завальную яму, скребковым транспортером подается на цепной транспортер. Сырье подается через ковшовую норию и двухходовой перекидной клапан на лотковый цепной транспортер с электромоторными шиберными затворами на лотковый 16 цепной транспортер и дальше в блок бункеров секции дозирования из 16 бункеров. Сырье может и приниматься из зернохранилища предоставляемого клиентом посредством ковшовой нории через двухходовой перекидной клапан на лотковый цепной транспортер с электромоторными шиберными затворами на лотковый цепной транспортер и дальше в блок бункеров секции дозирования из 16 бункеров. Малые компоненты могут приниматься через завальную яму для приемки мешков подающим сырье на ковшовую норию, затем через двухходовой перекидной клапан на лотковый цепной транспортер с электромоторными шиберными затворами на лотковый цепной транспортер и дальше в блок бункеров секции дозирования из 16 бункеров. Микро компоненты могут приниматься через завальную яму для приемки мешков подающим сырье на ковшовую норию, затем через двухходовой перекидной клапан на лотковый цепной транспортер с электромоторными шиберными затворами на лотковый цепной транспортер и дальше в блок бункеров секции дозирования из 5 бункеров оснащенных датчиками нижнего уровня. Из дозировочных бункеров, компоненты дозируются трубчатым шнеком в контейнерные весы и далее передаются через электродвигательный шиберный затвор в бункер под весами, оснащенный датчиком нижнего уровня, далее через лотковый цепной транспортер, компоненты передаются на ковшовую норию и далее продукт поступает в бункер перед главным смесителем. Из дозировочных бункеров сырьевые компоненты дозируются лотковыми шнековыми транспортерами в контейнерные весы и далее передаются через электродвигательный шиберный затвор в бункер под весами, оснащенный датчиками нижнего уровня. Из бункера дозированные продукты передаются на лотковый цепной транспортер, далее по лотковому 17 цепному транспортеру на норию в секцию дробления. Нория подает через дозирующий трубчатый шнек продукт в бункер перед просеивающей машиной, оснащенной датчиком нижнего уровня и разгрузочным шнековым транспортером. Мелкая фракция из просеивающей машины передается напрямую в бункер перед смесителем. Крупная фракция из просеивающей машины подается в преддробильный бункер, оснащенный датчиками нижнего уровня и электродвигательным шиберным затвором, далее продукт подается через устройство подачи молотковой дробилки на молотковую дробилку. Из дробилки продукт поступает в поддробильный бункер, оснащенный датчиками нижнего уровня и разгрузочным шнеком, далее измельченный продукт поступает в бункер перед главным смесителем, оснащенный датчиками нижнего уровня и электродвигательным шиберным затвором. Из секции микро дозирования из бункеров компоненты поступают через дозирующий шнек на контейнерные весы микро дозирования оснащенные электродвигательным шиберным затвором и далее на горизонтальный скоростной смеситель, оснащенный электродвигательным шиберным затвором, затем из смесителя продукт поступает через перекидной клапан либо в главный смеситель, либо в сервисный бункер и далее на полупневматическую упаковочную машину, и с нее на портативную зашивочную линию. В главный смеситель поступают также микрокомпоненты из секции микро дозирования и предусмотренные по рецепту жидкие компоненты (масло) из электро подогреваемого бака. На комбикормовых технологическое предприятиях оборудование поточных 18 размещают линий машины и приготовления комбикормов. Комбикормовые предприятия (заводы и цехи) можно разделить на З основных типа. На предприятиях первого типа - заводах готовят сырьевые компоненты, обогащают их добавками и выпускают полноценные комбикорма. На предприятиях второго типа - кормоцехах приготовляют и смешивают местное сырье с готовыми БВМД, здесь в основном выпускают концентрированные комбикорма. На предприятиях третьего типа (кормоцехи) измельчают и смешивают местное сырье, вырабатывают кормовые смеси. 19 II. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 2. ОПИСАНИЕ ОСНОВНЫХ СИСТЕМ АВТОМАТИЗАЦИИ ВНЕДРЯЕМЫХ НА ПРЕДПРИЯТИИ 2.1 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ОБЪЕКТА АВТОМАТИЗАЦИИ Автоматический режим. В этом режиме оператор задаёт требуемый рецепт из базы рецептов и количество циклов дозирования (суммарный вес одной порции до 1000 кг). Ручной режим с автодозированием. Управление в этом режиме осуществляется с использованием виртуального пульта. Оператор обеспечивает запуск дозирования, открытие и закрытие задвижек дозатора и смесителя, запуск и останов смесителя. Остановка шнековых питателей происходит автоматически при достижении массой дозируемого компонента заданного значения. Ручной режим без автодозирования. Управление процессом дозирования и смешивания осуществляется также, как и в ручном режиме с автодозированием, но в отличие от него остановка шнековых питателей осуществляется оператором. Данный режим используется для отладки и поиска неисправностей. Кроме того, АСУ ТП производства комбикорма выполняет следующие функции: обеспечение параллельной работы подсистем дозирования, смешивания и отгрузки; анализ текущего состояния исполнительных устройств нижнего уровня управления (преобразователя частоты, силовых контакторов); 20 проверка на перегрузку бункера-дозатора и бункера-смесителя, проверка состояния бункера готовой продукции; косвенный анализ ряда технологических неисправностей путём контроля веса бункера-дозатора при загрузке и выгрузке компонентов из него; звуковая и визуальная сигнализация с блокировкой работы исполнительных механизмов при возникновении аварийной ситуации; отображение состояния бункера-дозатора, бункера-смесителя и расходных бункеров; ведение базы рецептов; учёт используемых рецептов за смену; автоматический учёт и ведение баз данных расхода дозируемых компонентов в процессе производства и выхода готовой продукции, расчёт остатка компонентов на конец дня; установка требуемого времени смешивания компонентов и конфигурирование защит; ведение журнала событий Представленная автоматическом или система предназначена ручном режиме для управления технологическим в процессом приготовления комбикормовой смеси по заданному рецепту. Данное решение может эффективно применяться как на полноценных комбикормовых заводах так и на птицефабриках, свинофермах или фермах по разведению крупного и мелкого рогатого скота, где реализованы производственные цеха. Описание технологического процесса 21 соответствующие Процесс приготовления комбикорма подразумевает выполнение следующих операций: весовое дозирование сухих и жидких компонентов, дробление зерновой смеси, смешивание компонентов, управление маршрутами — рецептами. Задача маршрутов – доставить необходимый вид сырья к соответствующей ёмкости линии дозирования. Внутри каждого маршрута возможен только один из нескольких путей прохождения материала. В автоматическом режиме включение маршрутов производится рабочей программой контроллера в соответствии с заданной рецептурой технологического процесса. Линия дозирования состоит из дозаторов компонентов смеси, весов для взвешивания компонентов, смесителя. В состав объекта управления входит линия дозирования, включающая весовые системы, дозаторы сухих компонентов и устройства подачи жидких компонентов в смеситель. Дозирование в автоматическом режиме происходит согласно заданному рецепту. После запуска дозирования набор компонентов в весы происходит автоматически. По окончании процесса дозирования сырье поступает в смеситель, где оно смешивается на протяжении заданного времени. После этой операции смесь поступает на следующий цикл дозирования. Рецептурные параметры задаются в диспетчерском пункте дежурным оператором. Выполнение отдельных этапов процесса может осуществляться как по месту через локальные пульты управления, так и с АРМ диспетчера. По окончанию всех циклов дозирования и смешивания формируется отчет о количестве использованного сырья и общем объеме произведенного комбикорма. Функции системы управление процессом дозирования в ручном и автоматическом режимах; 22 автоматическое поддержание производительности каждого дозатора; отображение и архивирование основных технологических параметров; учет расхода компонентов; диагностика работы оборудования; индикация режимов работы и состояния исполнительных механизмов, а также параметров технологического процесса; формирование отчетных документов. Решение и характеристики системы автоматизации Канальность системы: дискретных входов – 512; дискретных выходов – 256; аналоговых входов — 64. Система автоматизации имеет трехуровневую структуру. Нижний уровень включает датчики сбора данных и 300S c исполнительные механизмы; Второй уровень весоизмерительными состоит из модулями PLC VIPA SIWAREX и модулями расширения I\O, операторскими панелями VIPA OP03 ручного выбора рецептов, частотных регуляторов Lenze 8200Vector управления дозирующими питателями, конических мотор- редукторов TRANSTECNO серии GKR управления задвижек. 23 Третий уровень — станция управления и отображения информации на АРМ оператора с установленной системой визуализации 2.2 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И ОСНОВНОГО ОБОРУДОВАНИЯ Автоматизация линии подачи оснащена множеством оборудования с автоматикой. Многочисленные датчики служат для сообщения оператору о авариях на том или ином узле оборудования и причина в следствии которой образовалась неполадка в работе линии. Линия устроена из засыпной ямы, трубчатого шнека, ковшовой нории, цепного транспортера и распределителя микродобавок по бункерам, весы, смеситель микродобавок. Оператор вводит на компьютере вес используемой микродобавки и запускает каждый узел линии в автоматическом режиме, выбирает бункер в который будет ссыпаться микродобавка и следит за линией подачи. Рассмотрим каждый узел линии и способ ее автоматизации. Засыпная яма представляет собой металлический конус с защитной решеткой, которая защищает оборудование от попадания инородных предметов, например мешков от добавок. В конусе установлен датчик подпора флажкового типа, который вращается на валу, который присоединен к двигателю датчика. В случае пересыпания добавок в яму, датчик упирается в смесь, тем самым замыкая разомкнутый контакт датчика и подавая сигнал на компьютер оператора о переполнении завальной ямы. Трубочный шнек представляет собой трубу внутри который находится шток, подобный штоку мясорубки, который перемещает добавки на норию. На шнеке установлен датчик подпора. Данный датчик подпора представлен в виде концевого выключателя размещенного на крышки шнека. В случае когда шнек не сможет прогнать большой объем смеси он начинает вращаться 24 медленнее и масса смеси которая не может пройти через шнек начинает надавливать на крышку шнека на которой укреплен концевой выключатель. Когда концевой выключатель замкнет разомкнутый контакт, сигнал пойдет на компьютер оператора с на именованием ошибки. Рис. 1 Трубочный шнек Ковшовая нория представляет собой ленту с закрепленными на ней ковшиками из пластика. Смесь падает на ковши и поднимается вверх. Нория имеет следующие датчики для работы: датчик скорости, датчик схода ленты, амперметр. 25 Рис. 2 Ковшовая нория Амперметр предназначен для слежения оператором за нагрузкой на двигатель нории, при большом попадании смеси на норию или скопление смеси внизу нории начинает возрастать ампераж. При возрастании ампеража оператор перекрывает подачу на норию до ее разгрузки от излишней смеси. Датчик скорости служит проскальзывания на валах. Это датчиком обрыва ленты, либо ее электромагнитный датчик, который устанавливается снаружи нории под ее валом, на котором укреплен диск с лепестками из металла. При обрыве ленты или ее проскальзывании, двигателю легче вращаться, т.е. начинается быстрое вращение вала с диском. Датчик получает чаще электромагнитный сигнал, тем самым датчик отдает сигнал на компьютер оператора, с наименованием ошибки. Оператор отправляет персонал на ее устранение. Датчик схода ленты служит для сохранения ленты и нории в работоспособном состоянии. Датчик установлен вверху и внизу нории, напротив ленты. Датчик имеет излучатель и приемник радиосигнала. Датчик 26 излучает сигнал и в зависимости от расстояния между датчиком и лентой получает его обратно через определенный промежуток времени. Датчик регулируется на дальность срабатывания и время задержки срабатывания, которое устанавливает оператор. Обычно это время составляет 2-3 секунды. В случае более продолжительного времени если лента находится вблизи датчика, он отправляет сигнал на контроллер. Контроллер отправляет сигнал на пускатель двигателя нории, тем самым отключая ее. Оператору приходит на компьютер наименование ошибки. Оператор отправляет персонал на ее устранение. Цепной конвеер представляет собой цепь с укрепленными на ней лопатками, которые загребают смесь в сход транспортера. На транспортере установлены: датчик скорости, датчик подпора (уровня), частотный преобразователь. Данный датчик подпора представлен в виде концевого выключателя размещенного на крышки транспортера. В случае когда транспортер не сможет прогнать большой объем смеси он начинает вращаться медленнее и масса смеси которая не может пройти через лопатки начинает надавливать на цепь транспортера, которая начинает подниматься и давить на крышку транспортера, тем самым поднимая ее и замыкая концевой выключатель. Когда концевой выключатель замкнет разомкнутый контакт, сигнал пойдет на контроллер, с контроллера на пускатель транспортера и тем самым разомкнув его пускатель, выключив транспортер. Затем на компьютер оператора с на именованием ошибки придет уведомление. Оператор отправляет персонал на устранение причины неполадки. Частотный преобразователь связан с блоком управления дозирующего устройства, для точных отвесов смеси. 27 Рис. 3 Цепной конвеер Данный датчик подпора представлен в виде концевого выключателя размещенного на крышки шнека. В случае когда шнек не сможет прогнать большой объем смеси он начинает вращаться медленнее и масса смеси которая не может пройти через шнек начинает надавливать на крышку шнека на которой укреплен концевой выключатель. Когда концевой выключатель замкнет разомкнутый контакт, т пойдет на компьютер оператора с на именованием ошибки. Дозатор микродобавок. Представляет собой конусообразный круг, внутри которого размещен привод для передвижения сходной трубы. Величина дозы определяется с помощью установленных на дозатор тензодатчиков. Когда заданная величина дозы достигнута, подача материала в бункер прекращается. При выгрузкедозы продукта , в момент открывания затвора, автоматически включается вибратор, при закрытии затвора- происходит его выключение. Тензометрический датчик представляет собой упругий элемент, на котором зафиксирован тензорезистор. Под действием силы (веса груза) 28 происходит деформация упругого элемента вместе с тензорезистором. В результате изменения сопротивления тензорезистора, можно судить о силе воздействия на датчик, а следовательно, и о весе груза. Сигнал от тензодатчика поступает на контроллер, с контроллера на компьютер оператора с весом загрузки дозатора. После дозатора добавки попадают в бункера микродобавок. В бункерах установлены ворошители. Поставленная цель достигается тем, что ротор ворошителя состоит из набора труб, установленных вертикально на одной оси, и винта, головка которого размещена в верхней трубе с возможностью ее вертикального перемещения внутри трубы в пределах ее длины, а соединенная с ней снизу средняя труба внутри имеет резьбу, соответствующую резьбе винта, и вместе с ним образует винтовую пару, при этом конец винта имеет цилиндрическую часть, на которой выполнена выточка, образующая выступ на его конце, на котором с помощью разборного фланца установлена нижняя труба, при этом соединение труб произведено с помощью торцевых фланцев, установленных неразъемным соединением на их торцах, а на конце нижней трубы установлен отбойник, при этом шарнир состоит из вилки кардана и его крестовины. Технический результат изобретения заключается в повышении надежности и устойчивости работы устройства при осложняющихся обстоятельствах. Ворошитель предназначен для механического разделения слежавшегося или слипшегося фракционного материала, превращенного в ком для получения отдельных фракций его составляющих, и придания ему свойств сыпучести. Ворошитель может быть использован в деревообрабатывающей, энергетической, химической и металлургической промышленности при использовании опилок в качестве топлива или изготовления полет, накопления измельченного сырья перед гранулированием, для обеспечения непрерывной и равномерной подачи сырья в дозатор гранулятора. 29 С бункеров микродобавок продукт поступает на весы для завешивания и дальнейшего смешивания микродобавок. Смеситель микродобавок. Представляет собой небольшой чан с укрепленном на валу тризупце для перемешивания смесей. Имеет датчики подпора представленые в виде концевиков. Принцып работа основан на передвижении вала с диском на конце вала. В диске вырезан зазор под шток концевика, в случае переполнения смесителя вал начинает вращение и замыкает контакты концевика. При замыкании контакта, сигнал идет на контреллер, с контроллера на компьютер оператора в виде ошибке и ее наименовании. При возникновении ошибки отключается двигатель смесителя и не реагирует на управляющие сигналы до момента отведения датчика. Молотковая дробилка состоит из корпуса, внутри которого стоит ротор, способный вращаться с большой скоростью. На роторе с помощью шарнирных механизмов (или жестко) установлены ударные элементы (молоток, отбойник). Ротор вращает молотки, тем самым запуская процесс измельчения частиц попадающих в рабочее пространство дробилки. материалы, загруженные в молотковую дробилку, ударяются о молотки, броневые плиты, а также между собой, и разрушаются. Есть модификации со специальными ударными элементами, которые предназначены для дробления лома металлов. В этом случае измельчение происходит вследствие изгибов, перекручивания и растягивания металла, зацепляются за рабочие органы дробилки. 30 составные части которого Рис. 4 Молотковая дробилка Измельченный материал пересыпается через колосниковые решетки и попадает в пневмоприемное устройство. Модели дробилок отличаются размерами ротора, типом ударных молотков (отбойников) и прочими характеристиками (мощность двигателя и пр.). Но принцип работы с небольшими поправками остается одинаковым – ударное действие. На дробилке установлены датчики температуры на валах подшипников для защиты их от перегрева и нарушения нормального режима работы. Большой смеситель. Смеситель предназначен для смешивания сортов зерна, смешивания зерна с микродобавками и обработке его маслом. Устройство смесителя: на валу находятся лопасти для перемешивания зерна. Масло подается под давлением через пневматические электро- магнитные клапана, которые открываются при подаче на их катушку напряжения. На дне смесителя находится пневматический шибер. Пневматический шибер предназначен для сброса зерна в бункер и далее на транспорте. С транспортера зерно поступает на кондиционирования. 31 норию и поступает на линию Линия кондиционирования предназначена для антибактериальной обработки продукта горячим паром. Следующим этапом после обработки паром идет создание гранул определенных размеров путем выдавливания их через формы. Затем происходит охлаждение гранулы. Продукт с нории попадает в бункер под которым размешен шлюзовик. Шлюзовик связан с кондиционером и представляет собой клапан для подачи продукции формы креста. Подключен шлюзовик через частотный преобразователь для точной подачи в кондиционер для соблюдения заданного уровня. Попадая в кондиционер продукт подвергается обработке паром. Выработка пара осуществляется при помощи генератора горячего пара «вапоратор ». Вапоратор работает по типу чайника. На вапораторе находится колба «рубашка» в которой находится и подается вода. Над рубашкой находится форсунки определенного диаметра для подачи воздуха под высоким давлением. Рядом с воздушной форсункой находится газовая форсунка высокого давления. Около газовой форсунки находится трубка розжига из которой выходит пламя, служит зажигалкой газа. И принцип работы вапоратора следующий, в рубашке находится вода, воздушный компрессор нагнетает воздух в рубашке, в следствии чего внутри рубашки возникает высокое давление. При разгорании пламени вода начинает испаряться и при помощи давления выходит с рубашки в трубу. На выходе рубашки установлен статик миксер, который служит для завихрения пара в трубе. После статик миксера установлен датчик температуры для отслеживания заданной температуры и отключения вапоратора при ее превышении. Устройство кондиционера: на валу кондиционера установлена так называемая елка. Это название связано с тем, что лопасти размещены под 32 определенными углами, что по внешнему виду похоже на строение ветвей ели. При вращении вала продукт поднимается немного вверх. Снизу кондиционера находятся дюзы. В верхней части кондиционера установлена вытяжка для ограничения пожароопасной ситуации и излишнего перегревания продукта. На станках кондиционера находятся сопла для подачи воды. Вода подается по заданным значениям оператора через электромагнитный клапан. Служит орошение для исключения пожароопасной ситуации и для увлажнения продукта, если это требуется. Дюзы- это сопла разделенные на 5 частей стенками для выхода пара в кондиционере. Под кондиционером находятся два шнека подключенных через частотные преобразователи для контроля скорости вращения. Шнеки подают горячую крупу на пресса. Пресса служат для выпрессовывания гранул. Принцип действия прессов: на валу двигателя находится бабина для ремней. С малого барабана 25 ремней идут на большой барабан, на котором укреплены прокаточные ролики. Ролики находятся впритык к матрице. Матрица- это барабан с отверстиями определенного диаметра. Продукт попадает между матрицей и роликом, при вращении роликов продукт продавливается через отверстия матрицы. По контуру матрицы установлены ножи, которые срезают гранулу по заданным размерам. С прессов горячая гранула поступает через сходы в охладители. Охладители предназначены для охлаждения гранулы до низкой температуры, чтобы при дальнейшем нахождении в бункерах избежать возгорания продукта. Охладители представляют собой бункера с шторо- образным дном. При попадании гранулы в охладитель шторки находятся в закрытом положении, гранула остывает заданное по программе время, затем при истечении времени шторки открываются и происходит сброс гранул в бункер и после бункера на подбункерный транспортер. С транспортера гранула поступает на транспортер и с транспортера на норию. Нория поднимает 33 гранулу на верх, сверху нория скидывает гранулу в бункер. Под бункером установлены весы тоннажем 2 тонны. При наполнении весов, отвешивается 2 тонны и после взвешивания гранула поступает на транспортеры с которых гранула выходит на отгрузку. На отгрузке находятся 4 транспортера с шиберами над бункерами. Гранула попадает в определенный бункер и хранится там до момента ее отгрузки. Под бункером находится сход на котором установлен шибер. При открытии шибера гранулы ссыпаются в машины. После отгрузки машины увозят продукт по своим маршрутам. Каждое оборудование пронумеровано определенными номерами. Двигателя имеют те же номера что и оборудование. в щитовых установлены шкафы на дверцах шкафов вывешены таблички с номерами находящимися внутри шкафа. Так же каждый шкаф имеет свой номер. При возникновении аварийной ситуации оператору выдается ошибка с ее наименованием, номером оборудования, номером шкафа. Оператор сообщает по рации обслуживающему персоналу об ошибке, с наименованием и номерами шкафов, и оборудования. В связи с этим персоналу проще с ориентироваться в местонахождении шкафа, так как шкафы находятся на втором, четвертом, седьмом этажах, и что помогает для быстрого устранения неисправности. Так как простой производства наносит существенные убытки. 34 2.3 ТЕХНОЛОГИЧЕСКАЯ СХЕМА ОБЪЕКТА АВТОМАТИЗАЦИИ. КОМБИКОРМОВОГО ЗАВОДА Рис. 5 35 Рис. 6 Рис. 7 2.4 РАЗРАБОТКА СТРУКТУРНОЙ СХЕМЫ АВТОМАТИЗАЦИИ КОМБИКОРМОВОГО ЗАВОДА АСУ ТП “Комбикормового завода “обеспечивает управление полным циклом производства комбикормов - от стадий загрузки расходных бункеров, точного дозирования компонентов и до складирования готовой продукции. Т.е. обеспечивается автоматическое управление всеми технологическими процессами производства; производства - комбикорма: дозирование зерновых - управление компонентов; маршрутами - дробление отдозированных порций зерновых компонентов; - дозирование минеральных компонентов; - микродозирование; - смешивание отдозированных порций и ввод жидких компонентов в смеситель; - организация автоматического забора проб для лаборатории; - складирование готовой продукции. АСУ ТП построена по распределенной технологии, что обеспечивает высокую 36 надежность, гибкость автоматизации и живучесть технологических соблюдение технологии увеличению качества системы. процессов производства, выпускаемой что Благодаря полной обеспечивается строгое ведет продукции, к и, значительному соответственно, увеличению конкурентоспособности производства. Оборудование находится под контролем АСУ ТП, поэтому обеспечивается безопасность и долговечность эксплуатации: - контроль перегрузок по току; - исключение холостых пробегов оборудования; - обработка срабатывания аварийных датчиков. Осуществление ведения отчетов и исторических трендов позволяет максимально удобно и быстро производить “разбор полетов” при возникновении нештатных ситуаций, а также оптимизировать производство по расходу электроэнергии и производительности линии в целом: сохранение графиков токов электродвигателей; - ведение журнала действий оператора; - ведение истории работы питателей весов, задвижек и всех исполнительных механизмов маршрутов; - благодаря ведению базы данных по расходу сырья, с помощью простого запроса, возможно осуществление подсчета отдозированного количества любого компонента за любой период работы системы. Управление всей системой построено на интуитивно понятном дружественном интерфейсе, вследствие чего обучение операторов при внедрении АСУ ТП происходит в максимально быстрые сроки. Благодаря встроенной системе быстрого ввода рецепта заметно снижаются затраты времени оператора на ввод и расчет рецепта на задание. Работа оператора сводится, в общем случае, к вводу рецепта и нажатию трех кнопок – запуску маршрута дозирования, запуску необходимого маршрута готовой продукции и запуску дозирования. 2.5 РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ АВТОМАТИЗАЦИИ КОМБИКОРМОВОГО ЗАВОДА Функции контроля и управления на функциональных схемах автоматизации изображают в соответствии с ГОСТ 21.404–85 и отраслевыми 37 нормативными документами. Графические обозначения приборов, средств автоматизации и линий связи (и их размеры) должны соответствовать обозначениям дополнительных устройств. Отборное устройство для всех постоянно подключенных приборов изображают сплошной тонкой линией, соединяющей технологический трубопровод или аппарат с прибором. При необходимости указания конкретного места расположения отборного устройства (внутри контура технологического аппарата) его обозначают кружком диаметром 2 мм. Условные графические обозначения на схемах выполняют сплошной толстой основной линией, а горизонтальную разделительную черту внутри графического обозначения и линии связи – сплошной тонкой по ГОСТ 2.303–68. Буквенные обозначения измеряемых величин и функциональных признаков приборов и средств автоматизации должны соответствовать. Измеряемые величины и функции, выполняемые приборами и средствами автоматизации, обозначаются прописными буквами латинского алфавита. При отсутствии необходимых буквенных обозначений для этой цели используются резервные буквы. Все случаи их применения должны сопровождаться необходимыми пояснениями на схемах. Дополнительные буквенные обозначения, отражающие функциональные признаки средств преобразователей, автоматизации, преобразователей в том рода числе энергии измерительных сигналов и вычислительных устройств. Букву А применяют для обозначения функции ”сигнализация” независимо от того, вынесена ли сигнальная аппаратура на какойлибо щит или пульт или для сигнализации используются средства, встроенные в сам прибор. Сигнализируемые предельные значения измеряемых величин следует конкретизировать добавлением букв H и L. Эти буквы наносятся вне графического обозначения, слева от него. Букву S применяют для обозначения контактного устройства прибора, используемого для включения, отключения, переключения, блокировки. Предельные значения величин, по которым осуществляются включение, отключение, 38 блокировка и т. п., могут быть конкретизированы добавлением букв H и L. При применении контактного устройства прибора для включения, отключения и одновременно для сигнализации в обозначении прибора используют обе буквы – S и A 2.6 РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ АВТОМАТИЗАЦИИ КОМБИКОРМОВОГО ЗАВОДА Монтаж, наладка и эксплуатация средств и систем автоматизации ведутся в соответствии с проектами автоматизации, схемами и чертежами, которые выполняет проектная организация. Состав и содержание проектной документации определяются строительными нормами (СН), строительными нормами и правилами (СНиП) и ведомственными строительными нормами (ВСН). Для системы проектной документации в строительстве, являющейся унифицированной системой правил выполнения проектов, разрабатываются ГОСТы, которые дополняются государственными стандартами Единой системы конструкторской документации (ЕСКД). Проектирование систем автоматизации технологических процессов осуществляют в одну или две стадии. Одностадийное проектирование (рабочий проект со сводным сметным расчетом) осуществляют по типовым и повторно применяемым проектам или для технически несложных объектов. Двухстадийное – для вновь осуществляемых решений, для крупных и сложных объектов. Двухстадийное проектирование предусматривает выполнение проекта со сводным сметным расчетом стоимости и рабочей документации со сметами. Проект включает: структурную схему управления и контроля; функциональные схемы процессов (ТП); 39 автоматизации технологических планы расположения пультов, щитов и т.п.; заявочные ведомости для заказа оборудования и материалов; карточки на заказ разработок новых средств автоматики (при необходимости); технические требования на разработку нестандартного оборудования; смету на приобретение и монтаж технических средств систем автоматизации; задания на разработки, связанные с автоматизацией, в части строительных конструкций, энергообеспечения, закладных устройств и т.д. В рабочую документацию входят: структурная схема управления и контроля; функциональная схема автоматизации ТП; принципиальные гидравлические электрические, схемы контроля, пневматические, автоматического регулирования, управления, сигнализации и питания; общие виды щитов и пультов; монтажные схемы щитов и пультов; монтажные электрические схемы; схемы внешних электрических и трубных проводок; планы расположения средств автоматизации, электрических и трубных проводок; нетиповые чертежи установки средств автоматизации; общие виды нестандартного оборудования; 40 пояснительная записка; заказные спецификации приборов и средств автоматизации, электроаппаратуры, щитов, пультов, трубопроводной арматуры, кабелей и проводов, основных материалов и изделий, нестандартного оборудования. В состав рабочего проекта, кроме указанного, входит смета на приобретение и монтаж оборудования и материалов. По видам схемы подразделяют на электрические, пневматические, гидравлические и комбинированные. Наибольшее распространение в практике автоматизации ПХПЗ получили электрические средства, в связи с чем наиболее широкое распространение получили электрические схемы. По типам схемы подразделяют: – на структурные, показывающие укрупненно структуру системы управления и взаимосвязи между пунктами контроля и управления объектом и другими управляющими элементами, в том числе должностными лицами; – на функциональные, отражающие функционально-блочную структуру отдельных узлов системы и определяющие оснащение объекта управления средствами автоматизации; – на принципиальные, показывающие полный состав элементов, моделей, вспомогательной аппаратуры и связей между ними, входящих в отдельный участок автоматизации и дающих детальное представление о принципе его работы. На основании принципиальных схем (ПС) разрабатывают схемы внешних соединений электрических и трубных проводок, общих видов и монтажных схем щитов и пультов; – на монтажные, отражающие в формализованном виде соединения электрических и трубных проводок между различными устройствами, а 41 также места присоединения и вводов (сборки коммутационных зажимов, разъемы и т.д.); – на схемы соединений, показывающие внешние электрические и трубные связи между измерительными устройствами и средствами получения первичной информации, с одной стороны, щитами и пультами – с другой. На схеме соединений показывают вспомогательные элементы (фитинги, коробки и т.п.) и в необходимых случаях шкафы силового электрооборудования. Схемы автоматизации выполняют без соблюдения масштаба, но выдерживая рекомендованный ГОСТами размер условных обозначений. В монтажных схемах соблюдают действительное пространственное расположение средств автоматизации и монтажных изделий. 2.7 ВЫБОР ЩИТОВ И ПУЛЬТОВ УПРАВЛЕНИЯ Для управления процессами производства используют систему Profibus. Слово PROFIBUS получено из сокращений PROcess FIeld BUS, что приблизительно переводится как "промышленная шина для технологических процессов". Стандарт Profibus был первоначально принят в Германии в 1987 году, затем, в 1996 году, он стал международным (EN 50170 и EN 50254). Сеть Profibus (как и другие описанные здесь промышленные сети, кроме Industrial Ethernet) использует только первый и второй уровни модели OSI. Один из вариантов сети, Profibus FMS, использует также уровень 7 Profibus имеет три модификации: Profibus DP, Profibus FMS и Profibus PA. Profibus DP (Profibus for Decentralized Peripherals - "Profibus для децентрализованной периферии") использует уровни 1 и 2 модели OSI, а также пользовательский интерфейс, который в модель OSI не входит. 42 Непосредственный доступ из пользовательского приложения к канальному уровню осуществляется с помощью DDLM (Direct Data Link Mapper "прямой преобразователь для канального уровня"). Пользовательский интерфейс обеспечивает функции, необходимые для связи с устройствами ввода-вывода и контроллерами. Profibus DP в отличие от FMS и PA построен таким образом, чтобы обеспечить наиболее быстрый обмен данными с устройствами, подключенными к сети. Profibus FMS (Profibus с FMS протоколом) использует уровень 7 модели OSI и применяется для обмена данными с контроллерами и компьютерами на регистровом уровне. Profibus FMS предоставляет большую гибкость при передаче больших объемов данных, но проигрывает протоколу DP в популярности вследствие своей сложности. Profibus FMS и DP используют один и тот же физический уровень, основанный на интерфейсе RS-485 и могут работать в общей сети. Profibus PA (Profibus for Process Automation - "для автоматизации технологических процессов") использует физический уровень на основе стандарта IEC 1158-2, который обеспечивает питание сетевых устройств через шину и не совместим с RS-485. Особенностью Profibus PA является возможность работы во взрывоопасной зоне. В последние годы появился стандарт PROFInet, который основан на Industrial Ethernet и технологиях COM, DCOM. Он легко обеспечивает связь промышленной сети Profibus с офисной сетью Ethernet. Profibus является многомастерной сетью (с несколькими ведущими устройствами). В качестве ведомых устройств выступают обычно устройства ввода-вывода, клапаны, измерительные преобразователи. Они не могут самостоятельно получить доступ к шине и только отвечают на запросы ведущего устройства. 43 На физическом уровне Profibus DP и FMS используют стандарт RS-485 при скорости передачи до 12 Мбит/с и с размерами сегментов сети до 32 устройств. Количество устройств можно увеличить с помощью повторителей интерфейса. Особые требования установлены к сетевому кабелю. Он должен иметь волновое сопротивление от 135 до 165 Ом при погонной емкости не более 35 пФ/м, площадь поперечного сечения проводников более 0,34 кв. мм. и погонное сопротивление не более 110 Ом/км. Кабель должен иметь одну или две витые пары с медным экраном в виде оплетки или фольги. С обеих сторон линии передачи подключаются согласующие резисторы, которые конструктивно установлены во все сетевые разъемы и подключаются с помощью микропереключателей. При скоростях передачи более 1,5 Мбит/с для согласования линии дополнительно используются плоские (печатные) катушки индуктивности. Для увеличения дальности передачи в Profibus предусмотрена возможность работы с оптоволоконным кабелем. При использовании стеклянного оптоволокна дальность связи может быть увеличена до 15 км. Оптоволоконные интерфейсы выполняются в виде сменных модулей для контроллеров. Profibus PA использует физический уровень, соответствующий стандарту IEC 1158-2. Данные передаются с помощью уровней тока +9 мА и -9 мА ("токовая петля"). Используется манчестерский код (логический ноль соответствует смене отрицательного тока на положительный, а логическая единица - положительного на отрицательный). Скорость передачи составляет 31,25 кбит/с, в качестве линии передачи используется витая пара в экране или без него. Один сегмент сети может содержать до 32 устройств. Максимальная длина кабеля достигает 1,9 км. В каждом сегменте с обеих сторон кабеля подключены RC-цепочки, состоящие из последовательно 44 соединенных конденсатора емкостью 1 мкФ и резистора сопротивлением 100 Ом. Благодаря низкой энергии передаваемого сигнала Profibus PA является искробезопасной электрической цепью и может быть использован во взрывоопасных зонах (при наличии разрешения Ростехнадзора на конкретное оборудование). Для передачи данных используется NRZ-кодирование и 11-битный формат, идентичный формату HART-протокола, включающему стартовый бит ("0"), 8 бит данных младшими разрядами вперед, бит паритета (четный) и стоп-бит ("1"). Бит паритета равен нулю, если количество бит в слове четное и равен единице в противном случае. В слове "11000011" количество единиц четное, поэтому бит паритета устанавливается равным 0. Такой формат используется для всех без исключения слов, включая заголовки сообщений. При передаче слов длиннее 8 бит старший байт отправляется первым, за ним остальные в порядке старшинства. Несколько лет назад для Profibus была разработана модификация интерфейса RS-485 для взрывоопасных зон, которая получила название "RS485-IS" ("Intrinsically Safe" - "внутренне безопасный"). Существенным ее отличием является наличие резисторов, ограничивающих ток в линии до значений, установленных стандартом на искробезопасные электрические цепи. В сети Profibus для доступа ведущих устройств к сети используется метод передачи маркера рис.8. В этом методе сеть имеет логическую топологию кольца (т. е. кольца на уровне адресов устройств) и каждое ведущее устройство получает доступ к сети только при получении маркера. Маркер выполняет роль арбитра, который предоставляет устройству право доступа. По истечении определенного времени это устройство должно передать маркер следующему ведущему устройству, которое получает доступ также на время, пока маркер находится у него. Таким образом, 45 каждому ведущему устройству выделяется точно заданный интервал времени. Этот интервал может быть установлен при конфигурировании системы. Каждому мастеру в сети назначаются свои ведомые устройства (рис. 8) В методе "ведущий/ведомый" процедуру коммуникации с ведомыми устройствами выполняет мастер, который обладает маркером. На время обладания маркером мастер становится ведущим также по отношению к другим мастерам, т.е. может выполнять с ними коммуникацию типа "мастермастер". Рис. 8 Принцип работы многомастерной сети Profibus имеет также широковещательный режим работы, когда ведущее устройство посылает сообщение "всем", не ожидая уведомления о получении, и много абонентский режим, когда ведущее устройство посылает одно и то же сообщение сразу нескольким участникам сети. В задачи объекта MAC активного устройства (получившего маркер) входит обнаружение наличия или отсутствия маркера сразу после начала работы сети, передача маркера следующему устройству в порядке возрастания адресов, удаление адресов вышедших из строя или выключенных устройств и добавление новых, восстановление потерянного 46 маркера, устранение дубликатов маркеров, устранение дублирования сетевых адресов и обеспечение заданного периода обращения маркера по сети. 2.8 ВЫБОР ПРИБОРОВ И СРЕДСТВ АВТОМАТИЗАЦИИ Выбору предшествует промышленных определение приборов и необходимого средств состава автоматизации и составление функциональной схемы автоматизации технологического процесса (объекта), исходя из принятого функциональных принципа задач, которые регулирования должна (управления), выполнять система, и конструктивных особенностей серийных приборов. При определении состава функциональной схемы необходимо руководствоваться следующим порядком действий: а) определяются возможные варианты использования сигнала датчика. Информация от датчика (чувствительного элемента) может использоваться несколькими системами контроля и регулирования. В современных системах сигнал датчика часто вводится непосредственно в управляющую вычислительную машину. Это вызывает необходимость выбирать датчики с несколькими выходными преобразователями и комплектовать их первичными приборами с высокоомным усилителем. б) анализируется возможность использования в системе автоматизации единого сигнала связи (например, сигнала постоянного тока 4…20 мА). Если современные технические средства контроля и регулирования не дают возможности использовать единый сигнал связи по выбранному каналу управления, то необходимо ввести в состав системы автоматизации нормирующий преобразователь (например, преобразователь напряжения переменного тока 0…1 В в сигнал постоянного тока 4…20 мА). в) определяется состав информационной аппаратуры (вторичных приборов, сигнальных устройств и др.), устанавливаемой по месту измерения и регулирования, на операторском пульте, на местном щите управления и т.д. 47 г) исходя из функций системы автоматизации и иерархического структурного построения системы определяется наличие ключей, кнопок управления, источников питания, блоков или пультов управления и т.д. д) в зависимости от количества регулирующих органов, на которые будет воздействовать система регулирования, определяется соответствующее количество аппаратуры для реализации команд управления (магнитных пускателей, исполнительных механизмов и т.д.). е) на основе характеристики условий работы проектируемой системы автоматизации выбирается соответствующая ветвь средств автоматизации (электрическая, пневматическая, гидравлическая). Кроме того, необходимо учитывать эксплуатационную надежность элементов системы в данной среде, возможность реализации системы с минимальными затратами, необходимое быстродействие, протяженность каналов связи от датчика и до исполнительного механизма, используемый на данном предприятии или принятый в проекте автоматизации род энергии и т.д. После определения состава функциональной схемы автоматизации следует приступить к выбору отдельных элементов (комплектованию системы) 48 III.ЭКОНОМИЧЕСКАЯ ЧАСТЬ. Для оператора — для запуска выполнения заявки на производство комбикормов оператору достаточно ввести требуемый рецепт и объем готовой смеси. Контроль допустимости параметров заявки, наличия необходимых по рецепту компонент, разделение на отвесы определяется автоматически. Для создания и запуска необходимых транспортных путей, оператору достаточно указать номер нужного маршрута; при обнаружении аварийных ситуаций на одном из технологических маршрутов, выполнение текущей заявки на приготовление кормовой смеси или подача исходных компонент для данной подсистемы прекращается, оборудование технологического маршрута выключается по заданному алгоритму, оператору–технологу на экран монитора выдается сообщение об аварийной ситуации (дублируемое голосовым сообщением из динамика компьютера) с указанием причины, повлекшей остановку технологической цепочки; малые погрешности дозирования достигаются за счет применения автоматической адаптации к задержкам срабатывания затворов и скоростям истечения материалов, применения методов обработки тензосигналов в условиях воздействия вибраций; сокращение времени выполнения заявки получается за счет максимального распараллеливания и совмещения технологических операций; связь с оператором обеспечивает доступ персонала к ресурсам системы с помощью панелей управления, изображенных на экранах мониторов, клавиатуры и манипулятора типа «мышь»; панели управления отображают состояние элементов системы и всех технологических процессов, а также позволяют вызывать: окна ввода заявок 49 и рецептов, мнемосхемы, совмещенными с панелями управления отдельными технологическими процессами, журналы с нормативно-справочной и учетной информацией, журналы с настроечными параметрами системы управления, дополнительные индикаторы состояния наиболее важных элементов системы управления. Комплект оборудования для автоматизации комбикормового завода операторские станции АСУ ТП (офисные или промышленные компьютеры), установленные на рабочих местах операторов предприятия сервер технологические контроллеры, установленные непосредственно в цехах, в составе: базовый блок, содержащий IBM-совместимый процессорный модуль, сетевая плата Ethernet, модули оптоизолированного ввода-вывода цифровых и аналоговых сигналов шкафы или панели с электрооборудованием, защитной аппаратурой и клеммниками; бесконтактные датчики положения и движения исполнительных механизмов; датчики критического верхнего и нижнего уровня силосов хранения и наддозаторных бункеров, подпора технологического оборудования; тензометрические каналы измерения веса; датчики токовой нагрузки технологических агрегатов; кабельная сеть. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ Внедрение производительности системы позволяет достигнуть предприятия, требуемого 50 максимальной качества приготовления смесей, экономии материалов без замены существующего технологического оборудования. Основной экономический эффект от применения системы получается за счет сокращения расхода компонент в результате повышения точности дозирования в зоне отрицательных допусков СНиП, за счет уменьшения времени холостой работы оборудования, за счет сокращения персонала. Все работы по монтажу и подключению оборудования производятся во время плановых остановок завода. Для управления линией достаточно одного оператора, позволяет при небольших экономических затратах существенно сократить безвозвратные потери в сырья и готовой продукции в технологическом процессе. Обеспечивает высокий уровень автоматизации, снижение трудозатраты оператора и повышение безопасности эксплуатации данного оборудования. Согласно приложенным экономическим расчётам, окупаемость затрат с момента открытия предприятия, что является хорошим экономическим показателем. Так как не требует перепрограммирования полностью системы, а имеет возможность перешития системы без запроса лицензионного ключа в размере 10 раз. Предложенная система автоматизации линии комбикорма в дипломной работе стоит 1 000 000 рублей. Внедрение компьютера для управления одной линией стоит около 100 000 руб. Стоимость одного мешка продукта весом 50кг в среднем стоит 1 000 руб. Суточный тоннаж производства 1 000 тонн. Рассчитаем окупаемость системы по формуле: Со= И/Чп, где Со- срок окупаемости. И- инвестиции в проект. Чп- чистая прибыль. 51 Со= 1100000/1000000 Со= 1,1 Срок окупаемости по продаже продукта равен приблизительно полтора месяца. В соответствии выше изложенными, расчётами – модернизации систему управления с пульта оператора можно назвать обоснованной. 52 IV. ОХРАНА ТРУДА 4.1 МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ Сигнальные устройства, предупреждающие об опасности, должны быть выполнены и расположены так, чтобы их сигналы были хорошо различимы и слышны в производственной обстановке всеми лицами, которым угрожает опасность. В электрических схемах машин и оборудования должна быть предусмотрена защита от перегрузок и короткого замыкания, обеспечивающая автоматическую разгрузку или отключение. Элементы конструкций производственного оборудования не должны иметь острых углов, кромок, заусениц и поверхностей с неровностями, представляющих опасность для работников, если их наличие не определяется функциональным назначением этих элементов. В противном случае должны быть предусмотрены меры защиты работников. Ограждения станков, секций, стойл должны соответствовать действующим нормам технологического проектирования предприятий. Конкретное изложение требований безопасности в документации должно определяться видом опасных и вредных производственных факторов и характером их воздействия на работников, возможностью возникновения пожара, взрыва и других аварийных ситуаций при выполнении отдельного производственного процесса. 4.2 ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ Пожарная профилактика — комплекс инженерно-технических и организационных мероприятий, направленных на обеспечение противопожарной защиты объектов народного хозяйства. Целью пожарнопрофилактической работы является поддержание в стране высокого уровня пожарной безопасности в городах, 53 населенных пунктах, местах концентрации материальных ценностей и на объектах народного хозяйства путем приведения их в образцовое. Противопожарное состояние. Основными задачами профилактической работы являются: разработка и осуществление мероприятий, направленных на устранение причин, которые могут вызвать возникновение пожаров; ограничение распространения возможных пожаров и создание условий для успешной эвакуации людей и имущества в случае пожара; обеспечение своевременного обнаружения возникшего пожара, быстрого вызова пожарной охраны и успешного тушения пожара. Профилактическая работа на объектах включает; периодические проверки состояния пожарной безопасности объекта в целом и его отдельных участков, а также обеспечение контроля за своевременным выполнением предложенных мероприятий; проведение пожарно-технических обследований объекта представителями Государственного предписаний, пожарного установление надзора (Госпожнадзора) действенного контроля за с вручением выполнением предписаний и приказов, изданных по ним; постоянный контроль за проведением пожароопасных работ, выполнением противопожарных требований на объектах нового строительства, при реконструкции и переоборудовании цехов, установок, мастерских, складов и других помещений; проведение бесед-инструктажей и специальных занятий с рабочими и служащими объекта по вопросам пожарной безопасности (а также с временными рабочими других предприятий и организаций, прибывших на объект) и других мероприятий по противопожарной пропаганде и агитации; проверку исправности и правильного содержания стационарных автоматических и первичных средств пожаротушения, противопожарного водоснабжения и систем извещения о пожарах; подготовку личного состава добровольных пожарных дружин и боевых расчетов для проведения профилактической работы и тушения пожаров и загораний; установку в цехах, мастерских, складах и на отдельных агрегатах 54 систем пожарной автоматики. Пожарно-профилактическая работа на предприятиях проводится Госпожнадзором, личным составом пожарных частей, пожарно-техническими комиссиями (ПТК), добровольными пожарными дружинами (ДПД), добровольными пожарными обществами (ДПО), отделами по технике безопасности, а также внештатными пожарными инспекторами при исполнительных комитетах местных Советов народных депутатов. Основной метод профилактической работы — устранение выявленных в ходе проверки недочетов на месте, а при отсутствии такой возможности—в кратчайший срок. Исполняя Федеральный закон Российской Федерации от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности». Такие мероприятия, как оборудование цехов, мастерских, складов установками пожарной автоматики, замена горючих веществ менее горючими и т. п., оформляются предписаниями или актами, которые вручаются руководителям предприятий. Органы Госпожнадзора призваны осуществлять контроль за соблюдением действующих правил и норм пожарной безопасности при проектировании, строительстве, реконструкции и эксплуатации зданий и сооружений. Основной формой пожарно-профилактической работы органов Госпожнадзора на объектах народного хозяйства, в том числе и на предприятиях бытового обслуживания населения, являются пожарнотехнические обследования (ПТО), которые проводятся в целях контроля за соблюдением утвержденных в установленном порядке правил и норм, направленных на предотвращение пожаров, успешное их тушение, обеспечение безопасности людей в случае возникновения пожара, а также на обеспечение зданий и сооружений средствами противопожарной защиты. Именно в ходе обследований устанавливается истинное состояние пожарной безопасности объектов и администрации предлагается осуществить комплекс пожарно-профилактических мероприятий. 55 Предприятия бытового и коммунального обслуживания, базы, склады, научно-исследовательские и проектные институты, техникумы, профессионально-технические училища и жилые дома повышенной этажности, в которых располагаются предприятия бытового обслуживания, относящиеся к объектам II группы (в зависимости от их важности Госпожнадзоре), работниками проверки и пожарной детально опасности—согласно обследуются Положению закрепленными за о объектом Госпожнадзора не реже одного раза в год. Конкретные выполнения отдельных мероприятий по предписаниям Госпожнадзора, сезонные, а также с учетом особенностей объектов и обстановки с пожарами, про верки противопожарного состояния отдельных цехов, зданий и сооружений могут проводиться по поручению закрепленного за объектом работника Госпожнадзора силами внештатных инспекторов, начальников ДПД и пожарно-сторожевой охраны (ПСО), актива ДПО. К числу первоочередных пожарно-профилактических мероприятий на предприятиях бытового обслуживания относятся следующие: внедрение пожаробезопасных технических моющих средств на участках обезжиривания и очистки поверхностей деталей, агрегатов и готовой продукции; определение параметров взрыве" пожарной опасности веществ и материалов, используемых в технологических процессах; оборудование зданий и сооружений установками пожарной автоматики и организация их повседневного обследования; изоляция пожароопасного оборудования или вынос его на открытые площадки; использование противопожарных преград, быстродействующих клапанов (шиберов, заслонок) для предотвращения распространения пожаров в помещениях и в коммуникациях; запрещение применения горючих материалов для отделки путей эвакуации, внедрение систем противодымной защиты в пожароопасных производственных зданиях, упорядочение огневых работ и т. д. Успешная борьба с пожарами возможна лишь там, где хорошо поставлена организационная и агитационномассовая работа, где созданы и хорошо работают ДПД и ПТК. 56 Инструктаж рабочих и служащих. Около 60 % пожаров на промышленных предприятиях происходит в результате небрежности или грубого нарушения работающими правил пожарной безопасности. Чаще всего—это курение в неположенных местах, оставление без присмотра включенных электронагревательных приборов, применение факелов и паяльных ламп для разогревания замерзших труб, двигателей тракторов и автомобилей в зимнее время и т. п. Для устранения этих причин пожаров необходимо установить жесткий противопожарный режим и обучить рабочих и служащих правилам пожарной безопасности. Под противопожарным режимом следует понимать совокупность мер и требований пожарной безопасности режимного характера, заранее установленных для предприятия или отдельных помещений и подлежащих обязательному выполнению всеми рабочими и служащими. Противопожарный режим охватывает такие профилактические меры, как оборудование мест для курения, ежедневная уборка помещений от пыли и горючих отходов, осмотр и закрытие помещений после окончания работы, устройство рубильников (выключателей) для обесточивания электроустановок, наличие проходов и путей эвакуации и т. п. Обычно меры противопожарного режима не требуют значительных материальных затрат и могут быть самостоятельно выполнены администрацией и обслуживающим персоналом любого цеха, мастерской, склада или лаборатории. Все работающие на предприятиях должны проходить специальную производственного противопожарную обучения с целью подготовку изучения: в правил системе пожарной безопасности и инструкций о мерах пожарной безопасности; показателей пожарной опасности хранимых, используемых и обращающихся в производстве веществ и материалов; характеристик пожарной опасности зданий, сооружений, технологических процессов и производственного оборудования; правил содержания и применения первичных средств пожаротушения; последовательности 57 действий в случае пожара. Противопожарная подготовка (обучение) работников предприятий состоит из противопожарного инструктажа (вводного, первичного, повторного и внепланового) и занятий по программе пожарно-технического минимума. Порядок проведения противопожарного инструктажа и занятий по пожарнотехническому минимуму с рабочими и служащими устанавливается соответствующим приказом или распоряжением. При проведении противопожарного инструктажа и занятий по пожарно-техническому минимуму желательно использовать технические средства программированного обучения. Вводный инструктаж должен производиться со всеми вновь принимаемыми на работу (в том числе и временно), независимо от их образования, стажа работы по данной профессии или должности, а также с прикомандированными, учащимися и студентами, прибывшими на производственную практику или обучение. Для проведения вводного противопожарного помещение, оборудованное инструктажа на необходимыми предприятии наглядными выделяют пособиями (плакатами, схемами, макетами, натурными экспонатами, диафильмами и т. д.), иллюстрирующими соблюдение. противопожарного режима на территории предприятия, в зданиях, помещениях, на рабочих местах, а также образцами первичных средств пожаротушения, пожарного инвентаря, сигнализации и пожарной связи, имеющихся на предприятии. Вводный инструктаж разрешается проводить одновременно с инструктажем по технике безопасности. Вводный противопожарный инструктаж проводится, как правило, работником пожарной охраны объекта (начальником ДПД или его заместителем), инженером по охране труда, а также другими специально подготовленными лицами. О проведении вводного инструктажа и проверке знаний производится запись в журнале регистрации вводного инструктажа. 4.3 МЕРОПРИЯТИЯ ПО ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ. На любом большом предприятии есть продукта отхода, которые необходимо утилизировать. Выбросы в атмосферу, например от сжигания 58 топлива, ухудшает экологическую обстановку в зоне предприятия. Мероприятия по охране окружающей среды направлены на минимизацию вреда природе и человеку, которые работает на заводе и живет вблизи него. Основные принципы охраны окружающей среды допускают воздействие предприятий на природную среду, исходя из требований в области охраны окружающей среды. При этом снижение негативного воздействия на окружающую среду должно достигаться на основе использования наилучших существующих технологий с учетом экономических и социальных факторов. Общие требования при эксплуатации предприятий установлены в главе 8 федерального закона «Об охране окружающей среды». В соответствие с требованиями федерального закона «Об охране окружающей среды» юридические и физические лица обязаны соблюдать утвержденные технологии и требования в области охраны окружающей среды и обязаны обеспечивать соблюдение нормативов качества окружающей среды на основе применения технических средств и технологий обезвреживания отходов производства и потребления. Действующее предприятие оказывает техногенное воздействие на все компоненты окружающей среды - на атмосферу, территорию, поверхностные и подземные воды. На вышепоименованные компоненты окружающей среды оказывают влияние масса и виды выбрасываемых в атмосферу загрязняющих веществ, количество сбрасываемых сточных вод, их состав, степень очистки, условия сброса в водные объекты и параметры разбавления сточных вод и другие факторы. Во исполнении атмосферного требований воздуха», федерального юридические лица, закона имеющие «Об охране стационарные источники выбросов вредных веществ в атмосферный воздух, обязаны: 59 обеспечивать проведение инвентаризации выбросов вредных веществ в атмосферный воздух и разработку предельно допустимых выбросов; внедрять малоотходные и безотходные технологии в целях снижения уровня загрязнения атмосферного воздуха; планировать и осуществлять мероприятия по улавливанию. утилизации, обезвреживанию выбросов вредных веществ в атмосферный воздух, сокращению или исключению таких выбросов; осуществлять мероприятия по предупреждению и устранению аварийных выбросов вредных веществ в атмосферный воздух, а также по ликвидации последствий его загрязнения; осуществлять учет выбросов вредных веществ в атмосферный воздух и их источников, проводить производственный контроль за соблюдением установленных нормативов выбросов вредных веществ в атмосферный воздух; соблюдать правила эксплуатации сооружений, оборудования, предназначенных для очистки и контроля выбросов вредных веществ в атмосферный воздух; обеспечивать соблюдение режима санитарно-защитных зон объектов хозяйственной и иной деятельности, оказывающих вредное воздействие на атмосферный воздух; обеспечивать своевременный вывоз загрязняющих атмосферный воздух отходов с соответствующей территории объекта хозяйственной и иной деятельности на специализированные места складирования или захоронения таких отходов, а также на 60 другие объекты хозяйственной и иной деятельности, использующие такие отходы в качестве сырья: В процессе эксплуатации любой объект потребляет определенное количество чистой воды, а также сбрасывает очищенные или неочищенные сточные воды в окружающую среду, что приводит к загрязнению поверхностных вод. При эксплуатации хозяйственных и других объектов запрещается: осуществлять сброс в водные объекты неочищенных и необезвреженных в соответствии с установленными нормативами сточных вод;- производить забор воды из водных объектов, существенно влияющий на их состояние; осуществлять сброс сточных вод, содержащих вещества, для которых не установлены предельно допустимые концентрации, или содержащих возбудителей инфекционных заболеваний. 61 ЗАКЛЮЧЕНИЕ Ручное управление производственными процессами ведет к снижению продуктивности и качества выпускаемой продукции, поднять рентабельность предприятия поможет установка модульной автоматизированной системы. Грамотно организованный автоматизированный процесс работы устраняет ряд проблем современного производства: Контроль качества поступающего сырья. Формирование и сохранение рецептуры. Точное дозирование ингредиентов по ГОСТ. Строгое соблюдение технологии производства. Диагностика функционирования оборудования. Регулирование работы складских хозяйств. Отгрузка и транспортировка готовой продукции. Замена ручного труда автоматическим учетом комбикормов повысит точность рецептурных параметров, устранит риск использования некачественных компонентов, выпуска бракованной продукции и штрафных санкций за несоблюдение санитарно-гигиенических норм. Продуманная и организованная система сокращает расход сырья, затраты времени на выполнение плана и занятость персонала. Внедрение автоматического комплекса – гарантия роста прибыли и повышения авторитета предприятия на современном рынке. 62 СПИСОК ЛИТЕРАТУРЫ И ИСТОЧНИКОВ 1. Библия Электрика: ПУЭ, МПОТ, ПЭТ. -2е издание -М. Эксмо 2013г. -752с. 2. Алексеев, К.А. Монтаж средств измерений и автоматизации / К.А. Алексеев [и др.]. - М.: Энергоатомиздат, 1988. - 488 c. 3. Афонин, А.М. Теоретические основы разработки и моделирования систем автоматизации: Учебное пособие / А.М. Афонин, Ю.Н. Царегородцев, А.М. Петрова, Ю.Е. Ефремова. М.: Форум, 2011. - 192c. 4. Баранов, В.Я. Промышленные приборы и средства автоматизации / В.Я. Баранов [и др.]. - Л.: Машиностроение, 1987. - 847 c. 5. Дастин, Э. Тестирование программного обеспечения. Внедрение, управление и автоматизация / Э. Дастин, Д. Рэшка, Д. Пол; Пер. с англ. М. Павлов. - М.: Лори, 2013. - 567 c. 6. Евтушенко, С.И. Автоматизация и роботизация строительства: Учебное пособие / С.И. Евтушенко, А.Г. Булгаков, В.А. Воробьев, Д.Я. Паршин. - М.: ИЦ РИОР, НИЦ ИНФРА-М, 2013. 452 c. 7. Егоров, Г.А. Управляющие вычислительные комплексы для промышленной автоматизации: Учебное пособие / Н.Л. Прохоров, Г.А. Егоров, В.Е. Красовский; Под ред. Н.Л. Прохоров, В.В. Сюзев. - М.: МГТУ им. Баумана, 2012. - 372 c. 8. Емельянов, А.И. Проектирование систем автоматизации технологических процессов / А.И. Емельянов, С.З. Капник. - М.: Энергоатомиздат, 1983. - 400 c. 9. http://www.awila.de/ru/ 63 10.http://www.vlmk.spb.ru/ 64