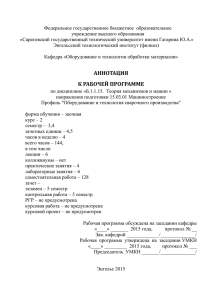

Машины и оборудования перерабатывающих производств курс лекции

advertisement