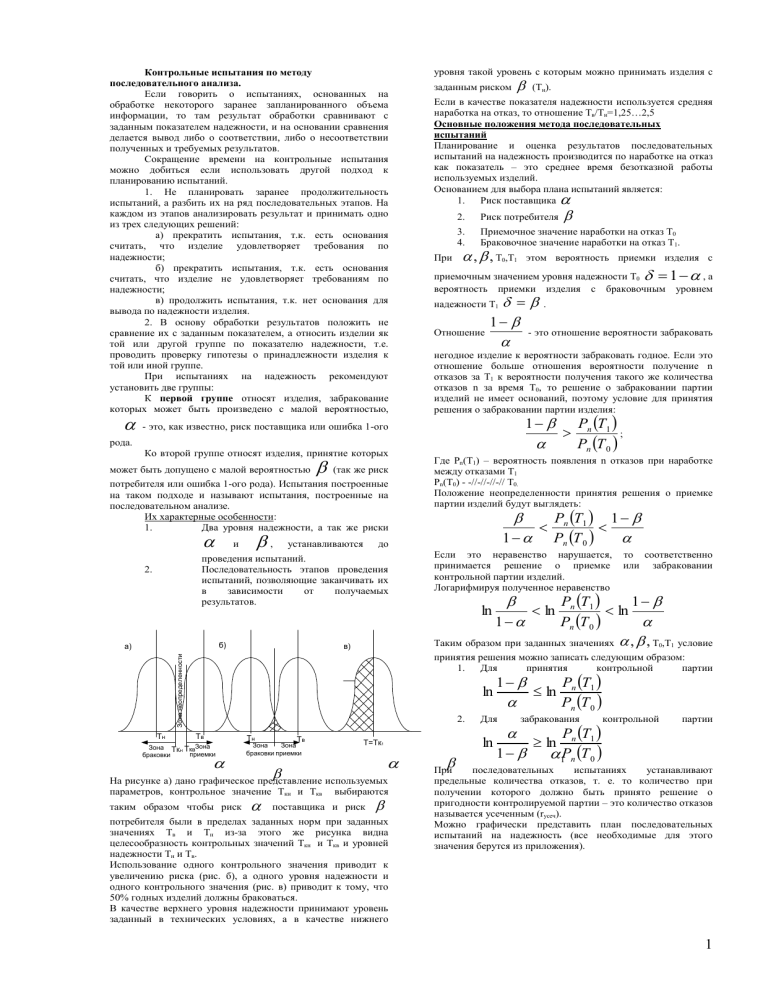

Контрольные испытания по методу последовательного анализа. Если говорить о испытаниях, основанных на обработке некоторого заранее запланированного объема информации, то там результат обработки сравнивают с заданным показателем надежности, и на основании сравнения делается вывод либо о соответствии, либо о несоответствии полученных и требуемых результатов. Сокращение времени на контрольные испытания можно добиться если использовать другой подход к планированию испытаний. 1. Не планировать заранее продолжительность испытаний, а разбить их на ряд последовательных этапов. На каждом из этапов анализировать результат и принимать одно из трех следующих решений: а) прекратить испытания, т.к. есть основания считать, что изделие удовлетворяет требования по надежности; б) прекратить испытания, т.к. есть основания считать, что изделие не удовлетворяет требованиям по надежности; в) продолжить испытания, т.к. нет основания для вывода по надежности изделия. 2. В основу обработки результатов положить не сравнение их с заданным показателем, а относить изделии як той или другой группе по показателю надежности, т.е. проводить проверку гипотезы о принадлежности изделия к той или иной группе. При испытаниях на надежность рекомендуют установить две группы: К первой группе относят изделия, забракование которых может быть произведено с малой вероятностью, уровня такой уровень с которым можно принимать изделия с заданным риском (Тн). Если в качестве показателя надежности используется средняя наработка на отказ, то отношение Тв/Тн=1,25…2,5 Основные положения метода последовательных испытаний Планирование и оценка результатов последовательных испытаний на надежность производится по наработке на отказ как показатель – это среднее время безотказной работы используемых изделий. Основанием для выбора плана испытаний является: 1. Риск поставщика При Риск потребителя 3. 4. Приемочное значение наработки на отказ Т0 Браковочное значение наработки на отказ Т1. , , Т0,Т1 этом вероятность приемки изделия с . 1 Отношение - это отношение вероятности забраковать надежности Т1 негодное изделие к вероятности забраковать годное. Если это отношение больше отношения вероятности получение n отказов за Т1 к вероятности получения такого же количества отказов n за время Т0, то решение о забраковании партии изделий не имеет оснований, поэтому условие для принятия решения о забраковании партии изделия: 1 рода. может быть допущено с малой вероятностью (так же риск потребителя или ошибка 1-ого рода). Испытания построенные на таком подходе и называют испытания, построенные на последовательном анализе. Их характерные особенности: 1. Два уровня надежности, а так же риски , и устанавливаются 2. б) а) в) Рn Т1 ; Рn Т 0 Р Т 1 n 1 1 Рn Т 0 Если это неравенство нарушается, принимается решение о приемке контрольной партии изделий. Логарифмируя полученное неравенство то соответственно или забраковании Р Т 1 ln n 1 ln 1 Рn Т 0 Таким образом при заданных значениях , , Т0,Т1 условие ln принятия решения можно записать следующим образом: 1. Для принятия контрольной партии Зона неопределенности Тн Где Рn(T1) – вероятность появления n отказов при наработке между отказами Т1 Рn(Т0) - -//-//-//-// Т0. Положение неопределенности принятия решения о приемке партии изделий будут выглядеть: до проведения испытаний. Последовательность этапов проведения испытаний, позволяющие заканчивать их в зависимости от получаемых результатов. приемочным значением уровня надежности Т0 1 , а вероятность приемки изделия с браковочным уровнем - это, как известно, риск поставщика или ошибка 1-ого Ко второй группе относят изделия, принятие которых 2. ln 2. Тв Тн Зона ТКН ТквЗона приемки браковки Тв Зона Зона браковки приемки На рисунке а) дано графическое представление используемых параметров, контрольное значение Ткн и Ткв выбираются таким образом чтобы риск поставщика и риск потребителя были в пределах заданных норм при заданных значениях Тв и Тн из-за этого же рисунка видна целесообразность контрольных значений Ткн и Ткв и уровней надежности Тн и Тв. Использование одного контрольного значения приводит к увеличению риска (рис. б), а одного уровня надежности и одного контрольного значения (рис. в) приводит к тому, что 50% годных изделий должны браковаться. В качестве верхнего уровня надежности принимают уровень заданный в технических условиях, а в качестве нижнего Для ln Т=Тк1 1 ln Рn Т1 Рn Т 0 забракования 1 Рn Т1 1Рn Т 0 контрольной партии ln При последовательных испытаниях устанавливают предельные количества отказов, т. е. то количество при получении которого должно быть принято решение о пригодности контролируемой партии – это количество отказов называется усеченным (rусеч). Можно графически представить план последовательных испытаний на надежность (все необходимые для этого значения берутся из приложения). 1 r rусеч r0 ка ия ов ств ак ет бр тв т о О со не я ни Ли III I ие ен лж й д о ан и о Пр пыт ис т оо яс ни Ли d 0 c II ве в тст IV ия ка ием Пр t усеч/T0 t /T0 При последовательных испытаниях на надежность без восстановления работоспособности отказанных изделий или без замены отказавших изделий новыми минимальный объем выборки численно равен rусеч. Последовательное исполнение заканчивается вынесением решения о соответствии партии изделий требуемой надежности, когда график последовательных испытаний достигнет линии соответствия (линия II). Если график испытаний достигнет линии несоответствия (линия I), то принимается решение о несоответствии испытания, основанные на последовательном анализе рекомендованного для изделий серийного производства. 2