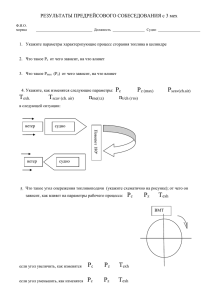

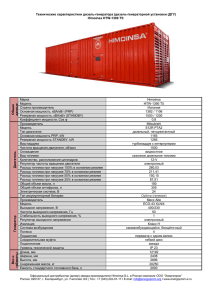

Тема 5 Системы питания двигателей Лекция 12 Системы питания двигателей с искровым зажиганием Для нормальной работы бензинового двигателя необходимо подавать в камеру сгорания топливоздушную смесь определенного состава, которая вырабатывается карбюратором или системами впрыска. До 70-х годов XX века при конструировании ДВС учитывались требования максимальной мощности двигателя. В 70-х годах главным критерием стало получение максимальной эргономичности. В настоящее время главным условием при разработке ДВС является соблюдение норм по токсичности. До середины 70-х годов XX столетия господствовали карбюраторные системы подачи топлива. В настоящее время системы впрыскивания топлива на бензиновых двигателях в США, Японии и странах Европы практически вытеснили карбюраторные системы (новые и разрабатываемые модели автомобилей). С января 2006 года карбюраторные системы прекратили выпускать и в России. 12.1 Карбюраторные системы Система питания, приведенная на рис. 12.1, включает бак 1 с датчиком указателя уровня (количества) топлива 2, карбюратора 3, воздухоочистителя 4, который одновременно выполняет функцию глушителя шума, возникающего при впуске, топливопроводов 5, топливного насоса 6, фильтра 7. Смесь топлива и воздуха из карбюратора подается к цилиндрам по впускному трубопроводу. Рис. 12.1. Схема системы питания карбюраторного двигателя 1 – топливный бак; 2 - указатель уровня топлива; 3 – карбюратор; 4 – воздухоочиститель; 5 – топливопроводы; 6 – насос; 7 – фильтр Наиболее важным узлом системы является карбюратор, к которому предъявляются требования: точное дозирование топлива, обеспечивающее получение необходимых экономических и мощностных показателей двигателя на всех режимах его работы при допустимой токсичности отработавших газов; возможность быстрого и плавного изменения режима работы двигателя; надежный и быстрый запуск двигателя; тонкое распыливание топлива. • Характеристика простейшего карбюратора. На рис. 12.2, а приведена схема простейшего карбюратора, включающая в себя входной патрубок 1, диффузор 2, смесительную камеру 9, дроссельную заслонку 10, поплавковую камеру 4 с поплавком 7, игольчатым клапаном 6, его седлом 5 и отверстием 3, топливный жиклер 8 и трубку распылителя 11. При неработающем двигателе =4...8 мм (рис. 11.1, а) для предотвращения вытекания топлива из h распылителя при наклонном положении двигателя. Отверстие 3 соединяет поплавковую камеру с входным патрубком 1 и реже непосредственно с атмосферой. Сообщение поплавковой камеры с входным патрубком предотвращает обогащение смеси при повышении сопротивления воздухоочистителя в процессе эксплуатации двигателя. Так как давление в поплавковой камере всегда при работе двигателя больше, чем в диффузоре, то под действием перепада этих давлений топливо фонтанирует из распылителя 11 в поток воздуха. Количество ТВС, подаваемой в цилиндры двигателя, регулируется дроссельной заслонкой, состав смеси изменяется при этом автоматически. Рис. 12.2. Схема (а) и характеристика (б) простейшего карбюратора Зависимость состава смеси от разрежения в диффузоре называют характеристикой карбюратора. Из рис. 12.2, б следует, что ТВС, которую приготавливает простейший карбюратор, обогащается с увеличением разрежения , рд т.е. с ростом расхода воздуха. Наивыгоднейшая характеристика карбюратора. Наибольшая мощность получается при использовании в карбюраторных двигателях обогащенных смесей, т. е. при м <1,0, а наилучшая экономичность — в случае сгорания смесей при эк> м . Рис. 12.3. Наивыгоднейшая характеристика карбюратора при составах смеси: 1 – экономичном; 2 мощностном 1. 2. 3. 4. 5. Наивыгоднейшая характеристика карбюратора при данной частоте вращения на рис. 12.3 изображается линией АВС. Характеристика простейшего карбюратора не совпадает с неивыгоднейшей, так как не обеспечивает необходимого обеднения смеси с ростом р д в области частичных нагрузок. Чтобы изменить характеристику простейшего карбюратора и приблизить ее к неивыгоднейшей требуется изменить: главную дозирующую систему; систему холостого хода; систему принудительного холостого хода; систему обогащения смеси при переходе к максимальным нагрузкам; дополнительные устройства, обеспечивающие надежный пуск двигателя и хорошую приемистость и снижение токсичности двигателя. • Главная система. Автоматическое изменение в соответствии с неивыгоднейшей характеристикой карбюратора осуществляется главной дозирующей системой. В подавляющем большинстве современных карбюраторов главная система работает с компенсацией состава смеси путем понижения разрежения у топливного жиклера. Она имеет колодец с эмульсионной трубкой 15 и воздушный жиклер 14, через который колодец сообщается с атмосферой или с входным патрубком (рис. 12.4, а). Рис. 12.4. Схема (а) и характеристика главной системы (б) карбюратора с понижением разрежения у жиклера Система начинает работать, когда значение р дбудет достаточно, т.hе. чтобы поднять в распылителе топливо на высоту , при > рд h(рис. 12.4, б). Пока <(h р д + h) ,давление тg тg воздуха в колодце равно атмосферному и карбюратор работает как простейший. При этом из распылителя, а значит, и из колодца топлива вытекает больше, чем поступает через топливный жиклер 16; следовательно, уровень в колодце понижается. Когда он опустится до верхнего радиального отверстия в трубке 15 ( р д = р д) вместе с топливом в распылитель начнет из колодца поступать небольшое количество воздуха. Этот воздух перемешивается с топливом и образует эмульсию, поэтому карбюраторы с такой главной системой называют эмульсионными. Воздушный жиклер 14 ограничивает поступление эмульсирующего воздуха в колодец, и в нем появляется разрежение рк . Истечение топлива из жиклера теперь происходит под действием перепада h g - рк . т По мере роста р д уровень топлива в колодце (и в эмульсионной трубке 15) понижается, открываются новые отверстия в стенке эмульсионной трубки, при этом разрежение рк . Необходимой степени обеднения смеси в соответствии с наивыгоднейшей характеристикой карбюратора достигают выбором определенного сочетания размеров жиклеров 14 и 16, а также высоты h. • Система холостого хода. Истечение топлива из главной системы начинается, когда р д =80...120 Па, однако на режимах р дменьше. Поэтому на холостого хода величина намного холостом ходу питание двигателя осуществляется с помощью системы холостого хода. Эта система (рис. 12.4, а) обычно связана с главной, и к жиклеру холостого хода 7 топливо поступает, пройдя через главный жиклер 16. Затем по каналам 8 и 9 оно попадает в канал 6, смешиваясь с воздухом, подсасываемым через воздушный жиклер 10. Канал 6 заканчивается отверстиями 2, 3 и 4. Отверстие 4 располагается выше кромки дроссельной заслонки, и через него к топливу подмешивается еще некоторое количество воздуха; к выходным отверстиям 3 и 2 поступает эмульсия. Винтом 5 регулируют количество эмульсии и тем самым воздействуют на состав смеси (обычно на холостом ходу =0,85...1,0). Положение дроссельной заслонки 1 регулируют винтом 17, оно влияет на количество смеси и на частоту вращения на режиме холостого хода. Подбирая положение винтов 5 и 17, можно добиться устойчивой работы двигателя с малой частотой вращения. • Экономайзер принудительного холостого хода. Экономайзер принудительного холостого хода отключает подачу топлива через систему холостого хода, для чего используется электромагнитный клапан, перекрывающий канал непосредственно перед выходом топливовоздушной эмульсии в задроссельное пространство. • Пусковое устройство. Пуск холодного двигателя (n = 50…100 мин-1) обеспечивается с помощью воздушной заслонки 13, расположенную в приемном патрубке карбюратора 12. (рис. 12.4, а). Приводы заслонок 13 и 1 кинематически связаны между собой, и когда при пуске воздушная заслонка закрывается, то дроссельная, наоборот, несколько приоткрывается и вблизи распылителя главной системы создается разрежение, достаточное для подачи через нее топлива. • Устройства обогащения смеси. Чтобы при полностью открытой дроссельной заслонке двигатель развил максимальную мощность, смесь необходимо обогащать до =0,85...0,95, что обеспечивается экономайзером. В экономайзере (рис. 12.5, а) клапан 1 перекрывает доступ топлива из поплавковой камеры к жиклеру 2 экономайзера, и только когда положение дроссельной заслонки приближается к полному открытию, клапан 1 освобождает доступ топлива к жиклеру 2 и топливо в распылитель 3 поступает через два жиклера: главный 4 и экономайзера 2 (подача через него доходит до 15...20% от общего количества топлива). Рис. 12.5. Схемы экономайзера (а) и ускорительного насоса (б) • Ускорительный насос. Для предотвращения обеднения смеси в случаи резкого открывания дроссельной заслонки карбюратор снабжают ускорительным насосом (рис. 12.5, б), который чаще всего имеет механический привод от рычага 9, укрепленного на оси дроссельной заслонки 10. Когда дроссельная заслонка закрыта, поршень 7 насоса находится вверху и полость под ним заполнена топливом. При резком открытии заслонки 10 пластина 5 сжимает пружину 6. Под ее воздействием поршень опускается вниз и вытесняет топливо через нагнетательный клапан 4 и распылитель 3 с жиклером 2 в зону входного патрубка 1 карбюратора. Пружина 6 способствует некоторому затягиванию впрыскивания топлива во времени. Если заслонка 10 открывается медленно, то топливо при плавном опускании поршня 7 обтекает клапан 8 и поступает обратно в поплавковую камеру. При движении поршня 7 вверх нагнетательный клапан 4 закрыт, а клапан 8 открыт и топливо поступает в полость над поршнем. • Многокамерные карбюраторы. Диффузор однокамерного карбюратора даже при малых расходах воздуха должен обеспечить, во-первых, тонкодисперсное распыливание топлива, а во-вторых, возможно лучшее наполнение цилиндров на режиме полного дросселя. В соответствии с первым требованием предпочтительнее уменьшать проходное сечение диффузора, а в соответствии со вторым — его необходимо увеличивать. Поэтому используют многокамерные карбюраторы с последовательным открытием дроссельных заслонок (рис. 12.7). Конструктивно они представляют собой объединенные общей поплавковой камерой две смесительные камеры с различными или одинаковыми проходными сечениями диффузоров и приводом дроссельных заслонок, обеспечивающим при малых и средних расходах воздуха двигателя только через первичную камеру, а при больших расходах воздуха — двумя камерами одновременно. Рис. 12.7. Принципиальная схема двухкамерного карбюратора с последовательным открытием дроссельных заслонок: I и II – первичная и вторичная камеры 12.2 Карбюраторы с электронным управлением Появление трехкомпонентных каталитических нейтрализаторов, требующих для эффективной работы точного поддержания стехиометрического состава смеси (т.е. смеси с =1), привело к появлению карбюраторов с электронным управлением. Рис. 12.7. Фрагмент главной дозирующей системы карбюратора с электронным управлением Главным компонентом таких карбюраторов является соленоид 1, приводящий в действие дозирующую иглу 4, перемещающуюся между двумя упорами 2 и 10. Перемещение иглы происходит при подаче на соленоид управляющего напряжения. Если скважность (отношение времени действия сигнала к времени периода повторения) управляющих импульсов составляет 50%, то игла занимает среднее положение между упорами "богатого" состава смеси и упор 2 - "бедного" состава. 12.3 Электронные системы распределенного впрыска Классификация систем впрыска рассмотрена на рис. 12.8. Рис. 12.8. Классификация систем впрыска Общие принципы построения электронных систем распределенного впрыска можно рассмотреть на примере, приведенном на рис. 12.9. Рис. 12.9. Принципиальная схема системы БОШ Мотроник электронного управления зажигания и впрыска 1 - топливный бак; 2 - топливный насос с электродвигателем; 3 - топливный фильтр; 4 - топливный распределитель; 5 - регулятор давления; 6 - амортизатор; 7 - электронный блок управления; 8 катушка зажигания; 9 - распределитель высокого напряжения; 10 - свеча зажигания; 11 - электромагнитная форсунка; 12 – электромагнитная форсунка для холодного пуска двигателя; 13 - регулировочный винт минимального режима двигателя; 14 дроссельная заслонка акселератора; 15 - выключатель на дроссельной заслонке; 16 - измеритель объёма воздуха; 17 - датчик температуры воздуха; 18 - зонд Ламбда; 19 - термовыключатель с часовым механизмом; 20 - датчик температуры двигателя; 21 - дополнительный воздушный клапан; 22 регулировочный винт смеси минимального режима двигателя; 23 - датчик опорного сигнала; 24 - датчик скорости; 25 - аккумуляторная батарея; 26 - выключатель зажигания-запуска двигателя; 27 - главное реле; 28 - реле насоса Топливо из бака 1 электрическим бензонасосом 2 под давлением поступает к топливному фильтру 3, а затем к распределительной трубке (топливному коллектору или «рельсе» 4). Бензонасосы могут устанавливаться как внутри бензобака (погружного типа), так и вне его. В топливную рельсу 4 вставляются электромагнитные форсунки 11. Число форсунок в системах распределенного впрыска равно числу цилиндров двигателя. Если двигатель Vобразный, используются две топливные рельсы, соединенные между собой, либо представляющие общую конструкцию U-образной формы. Нижние (выходные) части форсунок вставлены в специальные гнезда в теле впускного тракта таким образом, что сопла форсунок располагаются в зоне над впускными клапанами. Рабочее давление топлива в таких системах 0,20,4 МПа в зависимости от типа и конструкции. Абсолютная величина давления топлива в рельсе изменяется в зависимости от нагрузки на двигатель. А вот разность между абсолютным давлением топлива в системе и абсолютным давлением воздуха во впускном коллекторе за дроссельной заслонкой поддерживается постоянной. Для этой цели используется специальный регулятор давления 5 перепускающий часть поступающего топлива обратно в бензобак. Впрыск топлива осуществляется при подаче на клеммы форсунок импульсов управляющего напряжения, длительностью которого определяется количество поданного топлива. Впрыскивание топлива каждой форсункой осуществляется один раз (реже два раза) за полный такт работы данного цилиндра, т.е. имеет место цикловая подача топлива. Для определения количества топлива GT , необходимого для одного такта работы цилиндра, рассчитывается количество воздуха , поступающего в цилиндр на такте впуска. Для этого необходимо измерить частоту вращения коленчатого вала и количество воздуха QВ , поступившее в цилиндры за единицу времени. Для измерения количества (т.е. массы) поступающего в цилиндры воздуха используются методы как непосредственного, так и косвенного определения его расхода. Системы впрыска, использующие принцип непосредственного измерения расхода воздуха, имеют расходомер воздуха (16 на рис. 12.9). Наиболее широкое распространение получили три типа датчиков: флюгерный (или лопастной) датчик, проволочный (HLM) и пленочный (HFM) термоанемометрические датчики. Широкое распространение получили также системы, в которых количество поступившего в цилиндры воздуха рассчитывается на основании измерения величины абсолютного давления во впускном коллекторе за дроссельной заслонкой. При увеличении нагрузки на двигатель давление за дроссельной заслонкой также увеличивается; зная частоту вращения коленчатого вала, величину давления и температуру во впускном коллекторе можно определить и расход воздуха. Наконец, существует еще один, самый простой и наименее точный метод оценки расхода воздуха - по величине угла открытия дроссельной заслонки (на спортивных двигателях, в недорогих системах центрального, впрыска типа Моno-Jetronic). В электронных системах распределенного впрыска используются три метода управления форсунками - одновременный, групповой и синфазный (последовательный). При одновременной схеме впрыска все форсунки (обычно эта схема применяется для четырехцилиндровых двигателей) соединяются параллельно и управляются от одного выходного ключа. Для выравнивания качества смесеобразования по цилиндрам впрыск топлива каждой форсункой осуществляется один раз за один оборот коленчатого вала четырехтактного двигателя. При групповом методе форсунки объединяются в N групп по n форсунок в каждой группе. В пределах одной группы форсунки также соединены параллельно, каждая группа форсунок управляется от соответствующего вывода блока управления. В этом случае при поступлении на группу форсунок управляющего импульса от блока управления впрыск топлива осуществляется одновременно всеми форсунками данной группы. Использование одновременного и группового методов получило самое широкое распространение, поскольку при впрыскивании топлива в зону над впускным клапаном момент впрыска не оказывает решающего воздействия на мощностные характеристики двигателя. Синхронизация импульсов управления форсунками при одновременном и групповом впрыске, как правило, осуществляется по импульсам управления коммутатором системы зажигания. 12.4 Системы центрального впрыска Система центрального впрыска аналогична применяемой на системах распределенного впрыска. Топливо из бака насосом подается к фильтру тонкой очистки, а затем к моноблоку дроссельной заслонки, где расположена электромагнитная форсунка, распыливающая топливо в зону над дроссельной заслонкой. Если двигатель Vобразный, в моноблоке располагаются две форсунки, каждая из которых распыляет топливо над своей дроссельной заслонкой (эта конструкция применяется, в основном, на автомобилях американского производства). При такой схеме используется впускной коллектор, аналогичный карбюраторным системам. Электромагнитная форсунка. Точность дозирования и равномерность топливоподачи по цилиндрам во многом зависят от качества форсунок. Принципиальная схема электромагнитной форсунки показана на рис. 11.22. Рис. 12.22. Электромагнитная форсунка Топливо подводится к корпусу форсунки по шлангу через фильтр 7. В корпусе форсунки размещены клапан 2 с распыливающим наконечником 1 и быстродействующий электромагнит 5, концы обмотки которого выведены наружу через изолированные от корпуса контакты 6. Когда электромагнит обесточен, то пружиной 4 клапан прижимается к седлу. Клапан открывается примерно на 0,1 мм, когда на контакты форсунки подается управляющий электрический импульс и магнит 5 втягивает якорь 3, соединенный с иглой 2. Однако клапан открывается и закрывается не одновременно с началом, и окончанием поступления управляющего импульса, а с некоторым запаздыванием. Время срабатывания (запаздывания открытия) и время отпускания (запаздывание закрытия) зависят не от длительности управляющего импульса, а от конструкции форсунки, в первую очередь от конструкции и материала магнитопровода, массы подвижных деталей и т. п. Чем короче время отпускания, тем выше быстродействие форсунки и меньше погрешности дозирования топлива. Разброс цикловых подач у одного комплекта форсунок может достигать 4,0% на малых подачах и 1,5% — на больших. Контрольные вопросы 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. Что является главным условием при разработке ДВС в настоящее время? Что входит в систему питания карбюраторного двигателя? Чем отличается характеристика простейшего карбюратора от характеристики наивыгоднейшей? Что называется характеристикой карбюратора? Что необходимо изменить в простейшем карбюраторе, чтобы получить наивыгоднейшую характеристику? С какой целью применяют многокамерные карбюраторы? В чем отличие карбюратора с электронным управлением от обычного? Классификация систем впрыска. Объяснить принцип работы системы распределенного впрыска. Как производится регулирование состава смеси в системах с обратной связью? Как работает система впрыска K-Jetronic?