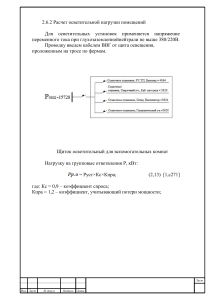

Powered by TCPDF (www.tcpdf.org) Содержание Стр. Введение ............................................................................................................... 5 1 Нормативные ссылки ........................................................................................ 7 2 Техническая характеристика ........................................................................... 9 3 Выбор электродвигателя. Кинематический и силовой расчет привода ....... 10 4 Выбор материала для закрытой зубчатой передачи и определение допускаемых напряжений .................................................................................. 15 5 Расчет закрытой косозубой цилиндрической передачи ................................ 22 6 Расчет открытой передачи .............................................................................. 34 7 Проектный расчет и конструирование валов редуктора .............................. 39 8 Конструирование зубчатого колеса, ведомого шкива .................................. 42 9 Конструирование корпуса редуктора ............................................................. 45 10 Первый этап эскизной компоновки редуктора ........................................... 46 10.1 Конструирование валов ........................................................................ 46 10.2 Предварительный выбор подшипников .............................................. 46 10.3 Выбор крышек подшипниковых узлов и уплотнений ........................ 47 10.4 Графическая часть эскизной компоновки редуктора ......................... 47 11 Составление расчетных схем валов, определение реакций в опорах и построение эпюр ................................................................................................ 49 12 Выбор и расчет подшипников качения ....................................................... 53 13 Расчет шпоночных соединений ................................................................... 55 14 Проверочный расчет тихоходного вала на усталостную и статическую прочность ...................................................................................... 57 15 Выбор смазки зацепления и подшипников ................................................. 62 16 Выбор посадок ............................................................................................. 63 17 Выбор и расчет муфты ................................................................................. 65 18 Краткое описание сборки привода .............................................................. 66 19 Указания по безопасности жизнедеятельности .......................................... 67 Заключение ......................................................................................................... 68 Список используемых источников .................................................................... 69 Приложение А .................................................................................................... 70 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 4 Введение Механический привод – важная часть современных машин и технологического оборудования. От рациональности выбора кинематической схемы привода и правильности его кинематического и силового расчета во многом зависят такие важные требования, предъявляемые к проектируемым машинам, как увеличение мощности при тех же габаритных размерах, повышение скорости и производительности, повышение коэффициента полезного действия (КПД), минимальная масса и низкая себестоимость изготовления. Все конструкции многовариантны. Конструктор всегда стремится найти лучший или оптимальный вариант, в наибольшей степени удовлетворяющий поставленной задаче. В данном курсовом проекте по исходным данным Мощность на выходном валу Р4 = 8,2 кВт; Частота вращения на выходном валу n4 = 100 об/мин; Коэффициент пиковой нагрузки kп = 1,8; Срок службы привода 4 года Число рабочих смен – 2, определим размеры закрытой зубчатой, цилиндрической передачи и основных элементов корпуса редуктора; произведем кинематический и силовой расчет привода; выполним проектный расчет и конструирование валов редуктора, проверочные расчеты быстроходного вала; рассчитаем и сконструируем подшипниковые опоры; выполним выбор призматических шпонок и проверочный расчет шпоночных соединений. Решим вопросы выбора посадок деталей редуктора, систем смазки подшипников и зацепления зубчатых колес, выбора типоразмера упругой муфты и ее конструирования. Рассмотрим вопросы сборки редуктора, регулировки осевой игры подшипников, мероприятий по охране труда и технике безопасности, стандартизации. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 5 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 6 1 Нормативные ссылки - ГОСТ 1050-74. Качественные углеродные стали. - ГОСТ 4543-71. Легированные стали. - ГОСТ 21354-87. Расчеты на прочность цилиндрической зубчатой передачи. - ГОСТ 9563-80. Модули эвольвентных зубчатых передач. - ГОСТ 2185-80. Основные параметры цилиндрических передач. - ГОСТ 25301-82. Основные параметры цилиндрических редукторов. - ГОСТ 1284.1-80... ГОСТ 1284.3-80. Клиновые ремни. - ГОСТ 20898-80. Шкивы. - ГОСТ 23360-78. Призматические шпонки. - ГОСТ 6636-69. Нормальные линейные размеры. - ГОСТ 19523-81. Асинхронные электродвигатели серии 4А. - ГОСТ 831-75. Шарикоподшипники радиально-упорные однорядные. При оформлении пояснительной записки были использованы стандарты: - ГОСТ 2.105-95. Общие требования к текстовым документам. - ГОСТ 2.106-96. Текстовый документ. - ГОСТ 2.104-68. Основные подписи. При выполнении чертежей использованы стандарты: - ГОСТ 2.107-68. Основные требования к рабочим чертежам. - ГОСТ 2.109-73. Правила выполнения чертежей деталей, сборочных общих видов, габаритных и монтажных. - ГОСТ 2.119-73. Эскизный проект. - ГОСТ 2.120-73. Технический проект. - ГОСТ 2.301-68...ГОСТ 2.305968. Формы, масштабы, линии, шрифты чертежей, изображения-виды, размеры, сечения. - ГОСТ 2.307-68. Нанесение размеров и предельных отклонений. - ГОСТ 2.309-73. Обозначение шероховатости поверхностей. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 7 - ГОСТ 2.316-68. Правила нанесения на чертежах надписей, технических требований и таблиц. - ГОСТ 2.403-75. Правила выполнения расчетных чертежей цилиндрических зубчатых колес. - ГОСТ 25346-82. Единая система допусков и посадок, общие положения, ряды допусков и основных отклонений. - ГОСТ 25347-82. Единая система допусков и посадок. Поля пропусков и рекомендуемые посадки. - ГОСТ 7808-70. Болты. - ГОСТ 2524-70. Гайки. - ГОСТ 6402-70. Шайбы пружинные. - ГОСТ 8752-79. Манжеты резиновые армированные. - ГОСТ 3129-70. Штифты цилиндрические. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 8 2 Техническая характеристика Техническая характеристика привода: Электродвигатель асинхронный 4А160S6У3; Редуктор цилиндрический одноступенчатый (u=4); Общее передаточное число привода –9,75; Вращающий момент на выходном валу 783,12 Нм; Мощность электродвигателя 11 кВт; Частота вращения электродвигателя 975 об/мин; Мощность на выходном валу привода 8,2 кВт; Частота вращения выходного вала привода 100 об/мин; Коэффициент полезного действия привода 0,898; Техническая характеристика редуктора: Вращающий момент на тихоходном валу редуктора 792,6 Нм; Частота вращения тихоходного вала редуктора 100 об/мин; Коэффициент полезного действия редуктора 0,95; Передаточное отношение редуктора 4; Степень точности изготовления зубчатой передачи 9; Межосевое расстояние редуктора 200 мм; Нормальный модуль 3 мм. 1 - двигатель; 2 - передаточный механизм; 3 - рабочая машина; 4 - соединительные муфты Рисунок 2 – Блок-схема механического привода рабочей машины КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 9 3 Выбор электродвигателя. Кинематический и силовой расчет привода Для выбора двигателя найдем требуемую мощность двигателя по формуле Рдв.тр. = где Рвых 𝜂общ (3.1) 𝜂общ – общий КПД; Рвых– мощность на выходном валу, кВт. Общий КПД найдем по формуле 3 𝜂общ = 𝜂м ∙ 𝜂ззп ∙ 𝜂цп ∙ 𝜂пп , где (3.2) 𝜂м – КПД муфты м = 0,995 [1, с. 10]; 𝜂ззп – КПД закрыто зубчатой передачи ззп = 0,97 [1, с. 10]; 𝜂крп – КПД клино-ременной передачи крп = 0,95 [1, с. 10]; 𝜂пп – КПД пары подшипников пп = 0,99 [1, с.10]. 𝜂общ = 0,995 ∙ 0,97 ∙ 0,95 ∙ 0,9933 = 0,898. Тогда требуемая мощность равна Рдв.тр = 8,2 = 9,13 кВт. 0,898 В качестве двигателей в механических приводах наибольшее распространение нашли электродвигатели, которые в большом количестве выпускаются промышленностью. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 10 В курсовом проекте выбираем трехфазный асинхронный двигатель серии А4, которые нашли широкое распространение во многих отраслях промышленности за счет простоты конструкции, относительно небольшой стоимости, высокой эксплуатационной надежности. Эти двигатели наиболее универсальны, закрытое и обдуваемое исполнение позволяет применять их для работы, как в закрытых помещениях, так и на открытых площадках в загрязненных условиях. Выбираем электродвигатели, имеющие ближайшую номинальную мощность Рном= 11 кВт по отношению к требуемой мощности Рдв.тр= 9,13 кВт [1,с.11]. Выбранный по мощности электродвигатель имеет четыре типоразмера по частоте вращения, среди которых в дальнейшем необходимо выбрать один. Для этого необходимо определить общее передаточное число привода, которое равно произведению передаточных чисел механических передач, входящих в кинематическую схему привода 𝑢общ = 𝑢ззп ∙ 𝑢крп , где (3.3) 𝑢общ – общее передаточное число привода; 𝑢ззп – передаточное число закрытой зубчатой передачи (2…6,3) [1, с.12]; 𝑢крп – передаточное число клиноременной передачи (2…3) [1, с.12]. Рекомендуемый интервал передаточных чисел механического привода равен 𝑢общ = (2 … 6,3) ∙ (2 … 3) = (4 … 18,9). КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 11 Затем для четырех выбранных по мощности двигателей рассчитывается uобщ, как отношение номинальной частоты вращения вала электродвигателя nном (таблица 1) к заданной в исходных данных частоте вращения вала рабочей машины nвых= n4 𝑢общ = 𝑛ном 𝑛вых (3.4) 2900 = 29; 100 1460 𝑢общ2 = = 14,6; 100 975 𝑢общ3 = = 9,75; 100 730 𝑢общ4 = = 7,3; 100 𝑢общ1 = Т а б л и ц а 1 – Выбор электродвигателя Номинальная Тип двигателя мощность Рном,, кВт Номинальная Общее частота передаточное вращения, число привода nном, мин.-1 uобщ= nном/ n4 2900 29 1460 14,6 975 9,75 730 7,3 4A132М2УЗ 4A132М4УЗ 11 4A160S6УЗ 4A160M8УЗ Из таблицы 1 видим, что у всех двигателей, кроме первого, общее передаточное число привода попадает в рекомендуемый интервал. Поэтому можно взять любой из оставшихся двигателей для дальнейших расчетов. Остановимся на двигателе 4A160S6УЗ с номинальной мощностью КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 12 Рном= 11 кВт, частотой вращения вала двигателя nном= 975 мин-1. В этом случае uобщ= 9,75. Найдем передаточное число цепной передачи из формулы (3.3), при 𝑢ззп = 4: 𝑢крп = 𝑢общ 9,75 = = 2,4375. 𝑢ззп 4 Проверим правильность выбора по условию ∆𝑢 = ∆𝑢 = 𝑢ф − 𝑢цп ∙ 100% ≤ 4%, 𝑢цп (3.5) 2,4375 − 2,5 ∙ 100% = 2,5% ≤ 4%. 2,5 Условие (3.5) выполняется, двигатель выбран верно. К кинематическим параметрам валов привода относятся частота вращения вала, а к силовым параметрам – мощность и вращающий момент. Найдем частоту вращения на каждой ступени привода по формуле 𝑛𝑖 = 𝑛𝑖−1 𝑢передачи 𝑛1 = 𝑛ном = 975 𝑛2 = , (3.6) об ; мин 𝑛1 975 об = = 400 ; 𝑢крп 2,4375 мин 𝑛3 = 𝑛2 400 об = = 100 ; 𝑢ззп 4 мин 𝑛4 = 𝑛3 = 100 об мин Проверка 𝑛4 = 𝑛1 975 об = = 100 𝑢общ 9,75 мин КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 13 Найдем вращающие моменты на каждой ступени привода. Момент на входном валу определим по формуле 30 ∙ 𝑃дв.тр ∙ 103 𝑇1 = ; 𝜋 ∙ 𝑛1 (3.7) (30 ∙ 9,13 ∙ 103 ) Т1 = = 89,466 Нм 3,14 ∙ 975 Остальные моменты определим по зависимостям: Т2 = Т1 ∙ 𝑢крп ∙ 𝜂крп ∙ 𝜂пп = 89,466 ∙ 2,4375 ∙ 0,95 ∙ 0,993 = 205,72 Нм; Т3 = Т2 ∙ 𝑢ззп ∙ 𝜂ззп ∙ 𝜂пп = 205,72 ∙ 4 ∙ 0,97 ∙ 0,993 = 792,6 Нм; Т4 = Т3 ∙ 𝑢м ∙ 𝜂м ∙ 𝜂пп = 792,6 ∙ 1 ∙ 0,995 ∙ 0,993 = 783,12 Нм. Проверка Т4 = Т1 ∙ 𝑢общ ∙ 𝜂общ = 89,466 ∙ 9,75 ∙ 0,898 = 783,32 Нм. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 14 4 Выбор материала для закрытой зубчатой передачи и определение допускаемых напряжений Для ведущей шестерни выбираем сталь марки 40ХН ГОСТ 4543-71, относящуюся к качественным конструкционным сталям легированным хромоникелеевым сплавом. Добавление никеля с состав стали повышает ее химическую устойчивость. Дополнительную устойчивость к коррозирующим факторам сталь 40ХН приобретает благодаря добавке хрома. Он также усиливает твердость и прочность. В результате термообработки - улучшения – повышаются пластичность и ударная вязкость стали, при этом твердость и прочность металла сохраняются. Шестерня изготавливается из проката круглого сечением диаметра не более 100 мм. Механические характеристики: Твердость сердцевины 230…300 НВ; Твердость поверхности зуба 230…300 НВ; Предел текучести 𝜎т , 600 МПа. Наиболее вероятная (средняя) твердость сердцевины НВ𝑖с = (𝐻𝑖𝐶𝑚𝑎𝑥 + 𝐻𝑖𝐶𝑚𝑖𝑛 ) , 2 НВ1с = (4.1) 230 + 300 = 265. 2 Наиболее вероятная (средняя) твердость поверхности НВ1п = НВ1с = 265. Предел контактной выносливости материала ° 𝜎Н𝑙𝑖𝑚𝑖 = 2НВ𝑖п + 70, (4.2) ° 𝜎Н𝑙𝑖𝑚1 = 2 ∙ 265 + 70 = 600. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 15 Базовое число циклов нагружения при расчете по контактным напряжениям 𝑁𝐻𝐺𝑖 = 30 ∙ НВ2,4 𝑖п , (4.3) 𝑁𝐻𝐺1 = 30 ∙ 2652,4 = 19,63 ∙ 106 . Для ведомого колеса выбираем сталь 45 ГОСТ 1050-88. Сталь конструкционная углеродистая качественная, отличается повышенными характеристиками прочности, выносливости, хорошо обрабатывается , доступна по стоимости. В результате термообработки – улучшения – повышается пластичность и ударная вязкость стали. При этом прочность и твердость металла сохраняются. Способом получения ведомого колеса является штампованная поковка диаметром до 350 мм. Механические характеристики: Твердость сердцевины 192…240 НВ; Твердость поверхности зуба 192…240 НВ; Предел текучести 𝜎т , 450 МПа. Наиболее вероятная (средняя) твердость сердцевины определяем по формуле (4.1) НВ2с = 192 + 240 = 216. 2 Наиболее вероятная (средняя) твердость поверхности НВ2п = НВ2с = 216. Предел контактной выносливости материала определяем по формуле (4.2) ° 𝜎Н𝑙𝑖𝑚2 = 2 ∙ 216 + 70 = 502. Базовое число циклов нагружения при расчете по контактным напряжениям определяем по формуле (4.3) 𝑁𝐻𝐺2 = 30 ∙ 2162,4 = 12,0 ∙ 106 . КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 16 Суммарное машинное время работы (ресурс) передачи определим по формуле 𝑡∑ = Г ∙ РД ∙ С ∙ 2 ∙ ПВ, (4.4) 𝑡∑ = 4 ∙ 250 ∙ 8 ∙ 2 ∙ 1 = 16000. Фактическое число циклов переменных напряжений зубьев шестерни и колеса заданный ресурс передачи определим по формуле 𝑁к𝑖 = 60 ∙ 𝑡∑ ∙ 𝑛𝑖+1 ∙ 𝐶в𝑖 , (4.5) 𝑁к1 = 60 ∙ 16000 ∙ 400 ∙ 1 = 38,4 ∙ 107 ; 𝑁к2 = 60 ∙ 16000 ∙ 100 = 9,6 ∙ 107 . Коэффициент эквивалентности при расчете по контактным напряжениям определяем с учетом циклограммы нагружения при заданном типовом режиме нагружения [2, с 19] µн=1. Эквивалентные числа циклов перемены напряжений зубьев шестерни и колеса при расчете по контактным напряжениям определим по формуле 𝑁НЕ𝑖 = 𝜇н ∙ 𝑁к𝑖 , (4.6) 𝑁НЕ1 = 1 ∙ 38,4 ∙ 107 = 38,4 ∙ 107 ; 𝑁НЕ2 = 1 ∙ 9,6 ∙ 107 = 9,6 ∙ 107 . Коэффициент долговечности материалов шестерни и колеса определим по формуле 20 𝑁𝐻𝐺𝑖 𝑍𝑁𝑖 = √ , 𝑁𝐻𝐸𝑖 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата (4.7) Лис 17 19,63 ∙ 106 = √ = 0,862; 38,4 ∙ 107 20 𝑍𝑁1 12 ∙ 106 √ = = 0,901. 9,6 ∙ 107 20 𝑍𝑁2 Коэффициенты запаса прочности при вероятности неразрушения при P(t)=0,98 [2, с.14] SH1=1,1; SH2=1,1. Допускаемые контактные напряжения для шестерни и колеса при расчете на выносливость активных поверхностей зубьев определим по формуле ° [𝜎н𝑖 ] = 𝜎𝐻𝑙𝑖𝑚𝑖 ∙ 𝑍𝑁𝑖 , 𝑆𝐻𝑖 [𝜎н1] = 600 ∙ 0,862 = 470,18 МПа; 1,1 [𝜎н2] = 502 ∙ 0,901 = 411,18 МПа. 1,1 (4.8) Расчетное допускаемое контактное напряжение для проектного расчета передачи для первого варианта термообработки шестерни и колеса принимаем [𝜎н ] = 411,18 МПа. Максимальное допустимое контактное напряжение определим по формуле [𝜎н𝑖𝑚𝑎𝑥 ] = 2,8 ∙ 𝜎т𝑖 , КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата (4.9) Лис 18 [𝜎н1𝑚𝑎𝑥 ] = 2,8 ∙ 600 = 1680 МПа; [𝜎н2𝑚𝑖𝑛 ] = 2,8 ∙ 450 = 1260 МПа. Предел изгибной выносливости материалов определим по формуле ° 𝜎𝐹𝑙𝑖𝑚𝑖 = 1,8 ∙ НВс𝑖 , (4.10) ° 𝜎𝐹𝑙𝑖𝑚1 = 1,8 ∙ 265 = 477 МПа; ° 𝜎𝐹𝑙𝑖𝑚2 = 1,8 ∙ 216 = 388,8 МПа. Коэффициент, учитывающий влияния способа получения заготовки [2, с 23] Yz1=0,9; Yz2=1. Коэффициент, учитывающий влияние шероховатости переходной поверхности между смежными зубьями на их изгибающую выносливость [2, с 23] YR1=YR2=1. Коэффициент, учитывающий влияние двухстороннего приложения нагрузки. Поскольку передача нереверсивная, принимаем [2, с 23] YA=1. Коэффициент эквивалентности при расчете по напряжениям изгибе, при заданном режиме нагружения №0 [2, с19] µF=1. Эквивалентные числа циклов перемены напряжений зубьев шестерни и колеса определим по формуле КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 19 𝑁𝐹Е𝑖 = 𝜇𝐹 ∙ 𝑁к𝑖 , (4.11) 𝑁𝐹Е1 = 1 ∙ 38,4 ∙ 107 = 38,4 ∙ 107 ; 𝑁𝐹𝐸2 = 1 ∙ 9,6 ∙ 107 = 9,6 ∙ 107 . Поскольку в рассматриваемом варианте NFE2˃NFG, то в последующих расчетах, с учетом ограничений, принимаем минимальное значение коэффициента долговечности, т.е. [2, с25] YN1=YN2=YNmin=1. Коэффициент запаса прочности [2, с 22] SF1=1,75; SF2=1,75. Допускаемые напряжения изгиба зубьев шестерни и колеса определим по формуле ° [𝜎𝐹𝑖 ] = 𝜎𝐹𝑙𝑖𝑚𝑖 ∙ [𝜎𝐹1 ] = 477 ∙ 𝑌𝑧𝑖 ∙ 𝑌𝑅𝑖 ∙ 𝑌𝐴 ∙ 𝑌𝑁𝑖 , 𝑆𝐹𝑖 0,9 ∙ 1 ∙ 1 ∙ 1 = 245 МПа; 1,75 [𝜎𝐹2] = 388,8 ∙ Максимальные (4.12) 1∙1∙1∙1 = 222 МПа. 1,75 допустимые напряжения изгиба для проверки прочности зубьев шестерни и колеса при кратковременных перегрузках определим по формуле КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 20 ° [𝜎𝐹𝑚𝑎𝑥𝑖 ] = 2,74 ∙ НВс𝑖 , (4.13) ° [𝜎𝐹𝑚𝑎𝑥1 ] = 2,74 ∙ 265 = 726 Мпа; ° [𝜎𝐹𝑚𝑎𝑥2 ] = 2,74 ∙ НВс2 = 2,74 ∙ 216 = 592 Мпа. Т а б л и ц а 2 – Материалы колес и их механические характеристики Характеристики Шестерня Колесо Сталь 40ХН Сталь 45 ГОСТ 4543 ГОСТ1050-88 Поковка Поковка Термическая обработка Улучшение Улучшение Интервал твердости, НВ 230…300 192…240 Средняя твердость, НВср 265 216 Предел текучести, Т, Мпа 600 450 470,18 411,18 1680 1260 245 222 726 592 Марка стали Метод получения заготовки Допускаемое контактное напряжение: шестерни – [Н1], колеса – [Н2], МПа Максимально допускаемое напряжение при перегрузках [Н мах], МПа Допускаемое напряжение изгиба: шестерни – [F1], колеса – [F2], МПа Максимально допускаемое напряжение изгиба[F мах], МПа КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 21 5 Расчет закрытой косозубой цилиндрической передачи Главный геометрический параметр цилиндрической зубчатой передачи – межосевое расстояние а (рисунок 3). Рисунок 3 – Геометрические параметры цилиндрической зубчатой передачи Предварительное его значение рассчитывается по формуле а′𝑤 где К′н 282 = (𝑢ззп + 1) √Т3 ∙ ( )2 , [ ] 𝛾 ∙ 𝛹𝑏𝑎 𝑢ззп ∙ 𝜎н 3 (5.1) Т3 – вращающий момент на валу колеса (3-й вал привода), Нмм; KH’ – предварительное значение коэффициента нагрузки, определим по формуле (5.2) а – коэффициент ширины колеса. Для одноступенчатого цилиндрического редуктора при симметричном расположении колес относительно опор а = 0,4 или 0,5 [2]; u – передаточное число зубчатой передачи, u = uЗП = 4(раздел 3); КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 22 [Н] – допускаемое контактное напряжение для материала колеса, так как колесо имеет более низкую прочность по сравнению с шестерней. В данном варианте рассматриваем электродвигатель с равным режимом нагружения, при этом коэффициент внешней динамической нагрузке равен [2, с. 18] КА=1. При проектировании тихоходной передачи ориентировочно принимаем К′Н = (1,2 … .1,3)КА , (5.2) К′Н = 1,25 ∙ 1 = 1,25. Стандартные значения коэффициента ширины зубчатого колеса [2, с. 15] 𝛹𝑏𝑎 = 0,4. Предварительное значение межосевого расстояния передачи определяем по формуле (5.1) 3 а′𝑤 = (4 + 1) √792600 ∙ 1,25 282 ( )2 = 208,8 мм 1 ∙ 0,4 4 ∙ 411,18 Принимаем стандартное межосевое расстояние 𝑎𝑤 = 200 мм. Предварительное значение нормального модуля зацепления определяем по формуле 𝑚’ = (0,01 … 0,02)𝑎𝑤 , (5.3) m’=(0,01…0,02)200= 2,0…4,0 мм. Принимаем стандартное значение нормального модуля зацепления m= 3 мм. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 23 Предварительное значение угла наклона линии зубьев на делительном цилиндре принимаем равным 𝛽 ′ =15°. Расчетное суммарное число зубьев шестерни и колеса определим по формуле 𝑍∑′ 𝑍∑′ = (2 ∙ 𝑎𝑤 ∙ cos 𝛽 ′ ) = , 𝑚 (5.4) 2 ∙ 200 ∙ 0,9659 = 128,79. 3 Фактическое, округленное до целого, суммарное число зубьев шестерни и колеса принимаем Z∑=129. Действительный угол наклона линии зубьев на делительном цилиндре определим по формуле 𝛽 = arccos ( 𝛽 = 𝑎𝑟𝑐𝑐𝑜𝑠 ( 𝑍∑ ∙ 𝑚 ), 2 ∙ 𝑎𝑤 (5.5) 129 ∙ 3 ) = 14,6475°. 200 ∙ 2 Расчетная ширина зубчатого венца колеса 𝑏2′ и шестерни 𝑏1′ 𝑏2′ = 𝜓𝑎 ∙ 𝑎𝑤 , (5.6) 𝑏2′ = 0,4 ∙ 200 = 80 мм; Принимаем стандартное значение зубчатого венца колеса 𝑏2 = 80 мм; 𝑏1′ = 1,12 ∙ 𝑏2 , КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата (5.7) Лис 24 𝑏1′ = 1,12 ∙ 80 = 89,6 мм; Принимаем стандартное значение зубчатого венца шестерни 𝑏1 = 90 мм. Расчетное значение коэффициента осевого перекрытия в зацеплении определим по формуле 𝜀𝛽 = 𝜀𝛽 = Условие 𝑏2 ∙ sin 𝛽 , 𝜋∙𝑚 (5.8) 80 ∙ sin 14,6475° = 2,15. 3,14 ∙ 3 𝜀𝛽 ≥ 𝜀𝛽𝑚𝑖𝑛 = 1,12 выполняется. Эффект применения косозубой передачи следует считать достигнутым. Расчетное число зубьев шестерни 𝑍1′ = 𝑍∑ , 𝑢ззп + 1 𝑍1′ = 129 = 25,8. 4+1 (5.9) Фактическое число зубьев шестерни принимаем Z1=26. Фактическое число зубьев колеса определим по формуле 𝑍2 = 𝑍∑ − 𝑍1 , (5.10) 𝑍2 = 129 − 26 = 103. Фактическое передаточное число передачи определим по формуле 𝑢1ф = 𝑍2 , 𝑍1 (5.11) КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 25 𝑢1ф = 103 = 3,96. 26 Отклонение от заданного передаточного числа будет равно ∆𝑢 = ∆𝑢 = 𝑢ззп − 𝑢1ф ∙ 100% ≤ 4%, 𝑢ззп (5.12) 3,96 − 4 ∙ 100% = 1%. 4 Условие выполняется, т.к. 1 % ˂ 4%. Делительный диаметр шестерни 𝑑1 = 𝑑1 = 𝑚 ∙ 𝑧1 , cos 𝛽 (5.13) 3 ∙ 26 = 80,62 мм. cos 14,6475° Делительный диаметр колеса 𝑑2 = 𝑚 ∙ 𝑧2 , cos 𝛽 (5.14) 3 ∙ 103 = 319,38 мм. cos 14,6475° 𝑑2 = Делительное межосевое расстояние передачи 𝑎= 𝑎= 𝑑1 + 𝑑2 , 2 (5.15) 80,62 + 319,38 = 200 мм. 2 a = 𝑎w = 200 мм. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 26 Окружная скорость в зацеплении будет равна 𝑉= 𝑉= 𝜋 ∙ 𝑑1 ∙ 𝑛2 , 6 ∙ 104 (5.16) 3,14 ∙ 80,62 ∙ 400 = 1,69 м⁄с. 6 ∙ 104 Так как скорость равна 1,69 м/с, передача является тихоходной с пониженным требованиям к точности. Степень точности по ГОСТ 1643 равна 9 [2, с. 20]. Коэффициент, учитывающий внутреннюю динамическую нагрузку в передаче [2, с. 20] 𝐾𝐻𝑉 = 1 + 0,022 ∙ 𝑉, (5.17) 𝐾𝐻𝑉 = 1 + 0,022 ∙ 1,69 = 1,04. Относительная ширина колеса [2, с. 21] 𝛹𝑏𝑑 = 0,5 ∙ 𝛹𝑏𝑎 ∙ (𝑢 + 1), (5.18) 𝛹𝑏𝑑 = 0,5 ∙ 0,4 ∙ (3,96 + 1) = 0,992. Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий зубьев [2, с. 21] 𝐾𝐻𝛽 = 1 + 0,05 ∙ 𝜓𝑏𝑑 , (5.19) 𝐾𝐻𝛽 = 1 + 0,05 ∙ 0,992 = 1,05. Коэффициент, учитывающий неравномерность распределения нагрузки между зубьями [2, с. 23] КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 27 𝐾 𝐻𝛼 = 1,1 + 0,012 ∙ 𝑉, (5.20) 𝐾 𝐻𝛼 = 1,1 + 0,012 ∙ 1,69 = 1,12. Фактическое значение коэффициента нагрузки определим по формуле 𝐾𝐻 = 𝐾𝐴 ∙ 𝐾𝐻𝛼 ∙ 𝐾𝐻𝛽 ∙ 𝐾𝐻𝑉 , (5.21) 𝐾𝐻 = 1 ∙ 1,12 ∙ 1,05 ∙ 1,04 = 1,22. Коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес [2, с. 25] 0,5 𝑍𝑀 = 190 𝐻 ⁄мм. Коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления [2, с. 26] ZH = 2,42. Коэффициент торцевого перекрытия определим по формуле 𝜀𝛼 = [1,88 − 3,2 ( 𝜀𝛼 = [1,88 − 3,2 ( 1 1 + )] cos 𝛽, 𝑧1 𝑧2 (5.22) 1 1 + )] cos 14,8351° = 1,67. 26 103 Коэффициент, учитывающий суммарную длину контактной линии зубьев [2, с. 27] Zε = 0,775. Окружное усилие, действующее на зубчатое зацепление определим по формуле 𝐹𝑡 = 2 ∙ 𝑇3 , 𝑑2 ∙ 𝛾 (5.23) КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 28 𝐹𝑡 = Действительное 2 ∙ 792600 = 4963 𝐻. 319,38 ∙ 1 контактное напряжение в полюсе зацепления определим по формуле 𝜎𝐻 = 𝑍𝑀 ∙ 𝑍𝐻 ∙ 𝑍𝜀 √ 𝐹𝑡 ∙ 𝐾𝐻 ∙ (𝑢1ф + 1) , 𝑏2 ∙ 𝑑1 ∙ 𝑢1ф (5.24) 4963 ∙ 1,22 ∙ (3,96 + 1) 𝜎𝐻 = 190 ∙ 2,42 ∙ 0,775√ = 386,4 МПа. 80 ∙ 80,62 ∙ 3,96 Отклонение действительного контактного напряжения 5% ≥ ∆𝜎н = ∆𝜎н = 𝜎н − [𝜎н ] ∙ 100% ≥ −15%, [𝜎н ] (5.25) 386,4 − 411,18 ∙ 100% = −6%, 411,18 результат удовлетворительный, так как недогрузка менее 15%. Проверка статической прочности зубьев 𝜎н𝑚𝑎𝑥 = 𝜎н ∙ √Кп ≤ [𝜎н𝑚𝑎𝑥 ], (5.26) 𝜎н𝑚𝑎𝑥 = 386,4 ∙ √1,8 = 518,4 ≤ 1260. Коэффициент, учитывающий внутреннюю динамическую нагрузку [2, с. 23] 𝐾𝐹𝑉 = 1 + 0,045 ∙ 𝑉, (5.27) 𝐾𝐹𝑉 = 1 + 0,045 ∙ 1,69 = 1,076. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 29 Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии зубьев [2, с. 24] 𝐾𝐹𝛽 = 1,08 + 0,2 ∙ (𝜓𝑏𝑑 – 0,8), (5.28) 𝐾𝐹𝛽 = 1,08 + 0,2 ∙ (0,992 − 0,8) = 1,12. Коэффициент, учитывающий неравномерность распределения нагрузки между зубьями [2, с. 25] KFα = 1. Фактическое значение коэффициента напряжения 𝐾𝐹 = 𝐾𝐴 ∙ 𝐾𝐹𝛼 ∙ 𝐾𝐹𝛽 ∙ 𝐾𝐹𝑉 , (5.29) 𝐾𝐹 = 1 ∙ 1 ∙ 1,12 ∙ 1,076 = 1,205. Эквивалентные числа зубьев шестерни и колеса определим по формуле 𝑍𝑉𝑖 = Коэффициент, 𝑍𝑖 , cos 3 𝛽 (5.30) 𝑍𝑉1 = 26 = 28,709; 𝑐𝑜𝑠 3 14,6475° 𝑍𝑉2 = 103 = 113,73. 𝑐𝑜𝑠 3 14,6475° учитывающий форму зубьев и концентрацию напряжений в корне ножек зубьев шестерни [2, с. 29] YFS1 = 3,82; YFS2 = 3,59. Коэффициент, учитывающий влияние угла наклона зубьев β на их изгибную прочность определяем по формуле КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 30 𝑌𝛽 = 1 − 𝜀𝛽 ∙ 𝑌𝛽 = 1 − 2,15 ∙ 𝛽 , 120° (5.31) 14,6475° = 0,74. 120° Делительные напряжения изгиба в корне ножек зубьев шестерни и колеса определяем по формуле 𝜎𝐹𝑖 = 𝐹𝑡 ∙ 𝐾𝐹 ∙ 𝑌𝐹𝑆𝑖 ∙ 𝑌𝛽 , 𝑏𝑖 ∙ 𝑚 ∙ 𝜀𝛼 𝜎𝐹1 = 4963 ∙ 1,205 ∙ 3,82 ∙ 0,74 = 37,5 МПа; 90 ∙ 3 ∙ 1,67 𝜎𝐹2 = 4963 ∙ 1,205 ∙ 3,59 ∙ 0,74 = 39,64 МПа. 80 ∙ 3 ∙ 1,67 (5.32) Проверка изгибной прочности зубьев шестерни 𝜎𝐹𝑖𝑚𝑎𝑥 = 𝜎𝐹𝑖 ∙ 𝐾п ≤ [𝜎𝐹𝑖𝑚𝑎𝑥 ], где (5.33) 𝐾п – коэффициент пиковой нагрузки; [𝜎𝐹𝑖𝑚𝑎𝑥 ] – максимальные допускаемые напряжения изгиба (табл. 4.1). 𝜎𝐹1𝑚𝑎𝑥 = 37,5 ∙ 1,8 = 67,5 ≤ [𝜎𝐹1𝑚𝑎𝑥 ] = 726; 𝜎𝐹2𝑚𝑎𝑥 = 39,64 ∙ 1,8 = 71,35 ≤ [𝜎𝐹1𝑚𝑎𝑥 ] = 592. Диаметры вершин зубьев шестерни и колеса определяем по формуле 𝑑𝑎𝑖 = 𝑑𝑖 + 2𝑚, (5.34) 𝑑𝑎1 = 80,62 + 2 ∙ 3 = 86,62 мм; 𝑑𝑎2 = 319,38 + 2 ∙ 3 = 325,38 мм. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 31 Диаметры впадин зубьев шестерни и колеса определяем по формуле 𝑑𝑓𝑖 = 𝑑𝑖 − 2,5𝑚, (5.35) 𝑑𝑓1 = 80,62 − 2,5 ∙ 3 = 73,12 мм; 𝑑𝑓2 = 319,38 − 2,5 ∙ 3 = 311,88 мм. Делительное межосевое расстояние проверяем по формуле 𝑎 = 0,5(𝑑1 + 𝑑2), (5.36) 𝑎 = 0,5(80,62 + 319,38) = 200 мм. Окружное усилие 𝐹𝑡 = 4963 𝐻. Радиальное усилие 𝐹𝑟 = 𝐹𝑟 = 𝐹𝑡 ∙ tan 𝛼 , cos 𝛽 (5.37) 4963 ∙ tan 20° = 1868 𝐻. cos 14,6475° Осевое усилие 𝐹𝑎 = 𝐹𝑡 ∙ tan 𝛽 , (5.38) 𝐹𝑎 = 4963 ∙ tan 14,6475° = 1297 𝐻. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 32 Рисунок 4 – Геометрические параметры цилиндрической зубчатой передачи Рисунок 5 – Схема сил в зацеплении цилиндрических косозубых зубчатых колёс КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 33 6 Расчет открытой передачи Второй механической передачей в схеме рассматриваемого привода является клиноременная передача (рисунок 6). Рисунок 6 – Геометрические и силовые параметры клино-ремерной передачи Исходными данными для расчета клиноременной передачи являются: – вращающий момент на валу ведущего шкива (момент на валу электродвигателя) Т1 = 89466 Н мм; – мощность на валу ведущего шкива (это требуемая мощность электродвигателя) Р1 = 9,13 кВт; – частота вращения ведущего шкива (это номинальная частота вращения вала электродвигателя) n1 = 975 мин–1; – передаточное число передачи u = uкрп = 2,4375. Расчет клиноременной передачи начинается с выбора сечения ремня в зависимости от мощности Р1 и частоты вращения n1. По исходным данным примера подходит клиновой ремень сечения В [1 с. 30]. Выбранному сечению В соответствуют размеры, мм: b0 = 22; bР = 19; y0 = 4,8; h = 14; площадь сечения А= 230 мм2 [1 с. 30]. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 34 Минимально допускаемое значение диаметра ведущего шкива d1 зависит от сечения ремня: для сечения Б – d1 = 200 мм. Принимаем следующее стандартное значение диаметра d1 = 224 мм. Определим расчетный диаметр ведомого шкива 𝑑2′ = 𝑑1 ∙ 𝑢, (6.1) 𝑑2′ = 224 ∙ 2,4375 = 546 мм. Принимаем стандартное значение диаметра d2 = 560 мм. Определим фактическое передаточное число ременной передачи uф 𝑢ф = 𝑑2 , 𝑑1(1 − 𝜀) (6.2) где 𝜀 = 0,01 – коэффициент скольжения [1 с. 30]. 𝑢ф = 560 = 2,525 224(1 − 0,01) Проверим отклонение ∆u фактического передаточного числа uф от заданного передаточного числа u ∆𝑢 = ∆𝑢 = 𝑢ф − 𝑢 ∙ 100% ≤ 4%, 𝑢 (6.3) 2,525 − 2,4375 ∙ 100% = 3,6% ≤ 4%. 2,4375 Определим предварительное значение межосевого расстояния ′ ′ ременной передачи в интервале 𝑎𝑚𝑖𝑛 ≤ 𝑎′ ≤ 𝑎𝑚𝑎𝑥 ′ 𝑎𝑚𝑖𝑛 = 0,55(𝑑1 + 𝑑2 ) + ℎ, (6.4) ′ 𝑎𝑚𝑖𝑛 = 0,55(224 + 560) + 14 = 445,2 мм; КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 35 ′ 𝑎𝑚𝑎𝑥 = 𝑑1 + 𝑑2 , (6.5) ′ 𝑎𝑚𝑎𝑥 = 224 + 560 = 784 мм. Принимаем 𝑎′ = 600 мм. Определим расчетную длину ремня 𝜋 (𝑑2 − 𝑑1 )2 𝐿 = 2𝑎 + (𝑑1 + 𝑑2) + , 2 4𝑎 ′ (6.6) (560 − 224)2 3,14 (224 + 560) + 𝐿 = 2 ∙ 600 + = 2478 мм. 2 4 ∙ 600 ′ Принимаем стандартное значение L=2500 мм. Уточняем значение межосевого расстояния передачи по стандартной длине ремня L 𝑎= 1 2 (2 ∙ 𝐿 − 𝜋(𝑑1 + 𝑑2 ) + √(2 ∙ 𝐿 − 𝜋(𝑑1 + 𝑑2 )) − 8(𝑑2 − 𝑑1)2), (6.7) 8 𝑎= 1 (2 ∙ 2500 − 3,14(224 + 560) + 8 +√((2 ∙ 2500 − 3,14 ∙ (224 + 560))2 − 8(560 − 224)2) = 605,5 мм. Определим угол обхвата ремнем ведущего шкива 𝛼1 = 180° − 57° ∙ 𝛼1 = 180° − 57° ∙ 𝑑2 − 𝑑1 , 𝑎 560 − 224 = 148°. 605,5 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата (6.8) Лис 36 Определим скорость ремня 𝑉= 𝑉= 𝜋 ∙ 𝑑1 ∙ 𝑛1 , 60 ∙ 103 (6.9) 3,14 ∙ 224 ∙ 975 м = 11,43 . 60 ∙ 103 c Определим расчетную мощность, передаваемую одним клиновым ремнем проектируемой передачи 𝑃𝑝 = где 𝑃0 ∙ 𝐶𝑎 ∙ 𝐶𝐿 ∙ 𝐶𝑢 , 𝐶𝑝 (6.10) 𝑃0 – номинальная мощность (𝑃0 = 4,27кВт) [1 с. 32]; Са – коэффициент угла обхвата ведущего шкива ( т.к. 𝛼1 = 148°, принимаем Са = 0,92 [1 с. 33]); 𝐶𝐿 – коэффициент влияния отношения L/L0 (т.к. L/L0 =0,67, принимаем CL=0,91 [1 с.33]); 𝐶𝑢 – коэффициент передаточного отношения (т.к. u=2,525, принимаем Cu =1,135 [1 с.33]); 𝐶𝑝 – коэффициент режима нагрузки (нагрузка спокойная, принимаем Cp=1,1 [1 с.33]). Расчетная мощность численно равна Рр = 4,27 ∙ 0,92 ∙ 0,91 ∙ 1,135 = 3,69 кВт. 1,1 Требуемое число ремней определяем по формуле 𝑍′ = где 𝑃1 , 𝑃𝑝 ∙ 𝐶𝑧 (6.11) Р1 – мощность передаваемая через передачу, кВт; КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 37 Сz – коэффициент числа ремней [1 с. 33]. 𝑍′ = 9,13 = 2,6. 3,69 ∙ 0,95 Тогда принимаем число ремней Z = 3. Определим силу предварительного натяжения одного ремня по формуле 𝐹0 = где 850 ∙ 𝑃1 ∙ 𝐶𝑝 ∙ 𝐶𝐿 + С𝜃 ∙ 𝑉 2 , 𝑍 ∙ 𝑉 ∙ 𝐶𝑎 ∙ 𝐶𝑢 (6.12) С𝜃 – коэффициент влияния центробежных сил (т.к. сечение Б, принимаем С𝜃 =0,18 [1 с. 33]). 𝐹0 = 850 ∙ 9,13 ∙ 1,1 ∙ 0,91 + 0,3 ∙ 11,432 = 256 Н. 3 ∙ 11,43 ∙ 0,92 ∙ 1,135 Определим силу давления на валы передачи 𝐹п = 2 ∙ 𝐹0 ∙ 𝑧 ∙ sin ( 𝐹𝑛 = 2 ∙ 256 ∙ 3 ∙ sin ( 𝛼1 ), 2 148° ) = 1477 Н. 2 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата (6.13) Лис 38 7 Проектный расчет и конструирование валов редуктора Вал при работе испытывает сложное нагружение: деформации кручения и изгиба. Однако проектный расчет валов проводится из условия прочности на чистое кручение, а изгиб вала и концентрация напряжений учитываются пониженными допускаемыми напряжениями на кручение [τ], которые выбираются в интервале от 15 МПа до 20 Мпа. Меньшее значение [τ] принимается для расчета быстроходных валов, большее - для расчета тихоходных валов. Наименьший диаметр выходного участка быстроходного вала dВ1 равен 3 Т2 ′ 𝑑В2 ≥√ , 0,2[𝜏] (7.1) 3 205720 ′ 𝑑В2 =√ = 40,9 мм; 0,2 ∙ 15 Принимаем стандартное значение диаметра dВ2= 42 мм. Наименьший диаметр выходного участка тихоходного вала dВ3 равен 3 Т3 ′ 𝑑В3 ≥√ , 0,2[𝜏] (7.2) 3 792600 ′ 𝑑В3 =√ = 58,3 мм; 0,2 ∙ 20 Принимаем стандартное значение диаметра dВ3= 60 мм. Произведем расчет диаметров участков быстроходного вала: Диаметр под уплотнение и подшипник КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 39 𝑑упл2 = 𝑑п2 = 𝑑В2 + (5 … 10), (7.3) 𝑑упл2 = 𝑑п2 = 42 + 8 = 50 мм; Диаметр бурта для упора подшипника 𝑑Б2 = 𝑑п2 + (5 … 10), (7.4) 𝑑Б2 = 50 + 5 = 55 мм. Рисунок 7 – Быстроходный вал (вал-шестерня) Произведем расчет диаметров на участках тихоходного вала: Диаметр под уплотнение 𝑑упл3 = 𝑑В3 + (5 … 10), (7.5) 𝑑упл3 = 60 + 5 = 65 мм; Диаметр под подшипник 𝑑п3 = 𝑑упл3 + (5 … 10), (7.6) 𝑑п3 = 65 + 5 = 70 мм; Диаметр под колесо зубчатое 𝑑к3 = 𝑑п3 + (5 … 10), КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата (7.7) Лис 40 𝑑к3 = 70 + 5 = 75 мм; Диаметр бурта для упора колеса 𝑑Б3 = 𝑑к3 + (5 … 10), (7.8) 𝑑Б3 = 75 + 5 = 80 мм. Рисунок 8 - Тихоходный (выходной) вал КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 41 8 Конструирование зубчатого колеса, ведомого шкива Конструктивные размеры зубчатого колеса показаны на рисунке 8 и приведены в таблице 5. В качестве исходного размера используется диаметр посадочной поверхности вала dК под колесо, который получен в пункте 7. Т а б л и ц а 5 – Размеры зубчатого колеса Параметр Формула Расчет, мм Диаметр ступицы dcт= 1,6 dК dcт= 1,6 75 = 120 Длина ступицы Lст = b2 …1,5dК Lст = 80….1,575=90 Толщина обода о= (2,5…4,0) m о= (2,5…4,0) 3 = 10 Диаметр обода Dо = dа2–2 о– 4,5 m Dо=325,38–2 10 –13,5=292 Толщина диска c = (0,2…0,3) b2 с =0,2580 = 20 Dотв = 0,5 (Dо+ dcт) Dотв= 0,5 (292+120) = 206 Диаметр отверстий dотв = (Dо– dcт) / 4 dотв = (292 – 120) / 4 = 43 Фаски n = 0,5 m n = 0,5 3 = 1,5 Диаметр центров Отверстий в диске Основные геометрические размеры шкива показаны на рисунке 10. Рассчитаем размеры только ведомого шкива, так как он изображается на чертеже общего вида редуктора (таблица 5). Для расчета параметров ступицы ведомого шкива используется диаметр выходного участка быстроходного вала редуктора dВ2, который получен в пункте 7. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 42 Т а б л и ц а 6 – Размеры ведомого шкива Параметр Формула (рисунок 10) Диаметр шкива Расчет, мм de2 = d2 + 2 t de2 = 560+ 2 5,7 = 571,4 Ширина шкива B = (Z–1) p + 2 f B = (3–1) 25,5+ 2 17 = 85 Толщина обода = (1,1 … 1,3) h = 1,2 14,3= 17 Толщина диска С = (1,2…1,3) С =1,25 17= 20 Диаметр ступицы dcт = 1,6 dВ2 dcт = 1,6 45 = 72 Длина ступицы Lст = (1,0 … 1,5) dВ2 Lст = 45 … 67,5 = 63 Диаметр обода D0 = de2 – 2(h+) D0 = 571,4 – 2(14,3+17) = 508,8 Dотв = 0,5(D0 + dcт) Dотв = 0,5(508,8 + 72)=290 dотв = 0,25(D0 - dcт) dотв = 0,25(508,8– 72) = 109 конструктивный Диаметр центров отверстий в диске Диаметр отв. в диске Рисунок 9 – Цилиндрическое зубчатое колесо КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 43 Рисунок 10 – Конструкция шкива КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 44 9 Конструирование корпуса редуктора Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также восприятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передаче. Корпусы редукторов выполняют, литыми и при конструировании должна быть обеспечена необходимая прочность и жёсткость, исключающая перекос валов. Основные размеры элементов корпуса приведены в таблице 8. Т а б л и ц а 7 – Основные размеры элементов корпуса Параметры Соотношения Принимаемые размеров значения, мм Толщина стенки редуктора =(0,025aw+1)8 8 Диаметр болта для фланца dб.фл.=1,5 12 S=k++6 47 h=f(D) 10 Высота головки болта h1=0,8h 8 Диаметр фундаментных болтов dб.фунд.=1,5dб.фл. 18 Толщина фланца корпуса к1,5dб.фл. 25 Толщина фланца крышки ф1,5 15 Толщина фундаментного фланца фунд.ф.2,3 18 Ширина фундаментного фланца Sфунд.=2,25dб.фунд. 40 Толщина ребер 8 Ширина фланцев, соединяемых болтом (k выбирается в зависимости от болта [4c.56]) Ширина фланцев боковой крышки [4c.181] КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 45 10 Первый этап эскизной компоновки редуктора 10.1 Конструирование валов Шестерня может быть выполнена с валом как одна деталь (вал – шестерня), если выполняется следующее условие 𝑑𝑓1 ≤ 1,6 ∙ 𝑑Б2, где (10.1) 𝑑𝑓1 – диаметр окружности впадин шестерни (рисунок 7). Расчет этого размера проводился в пункте 5; 𝑑Б2 – диаметр буртика (рисунок 7) рассчитан в пункте 7. 73,12 ≤ 104 Условие (10.1) выполняется, следовательно, быстроходный вал изготавливается, как вал – шестерня. 10.2 Предварительный выбор подшипников В редукторе применим подшипники качения. Выбор типа подшипника зависит от нагрузок, действующих на вал. При косозубой цилиндрической передаче возникают как радиальные, так и осевые нагрузки, поэтому выбираем радиально упорные подшипники легкой серии. Выбор подшипников для валов редуктора удобно свести в таблицу. Т а б л и ц а 8 – Выбор радиально-упорных шарикоподшипников Наименование Обозначе-ние вала под - шипника Размеры, мм Грузоподъемность, кН d D B r С С0 2 43,2 27,0 80,2 54,8 Быстроходный 36210 50 90 20 Тихоходный 36214 70 125 24 2,5 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 46 10.3 Выбор крышек подшипниковых узлов и уплотнений Для герметизации подшипниковых узлов редуктора и осевой фиксации подшипников применяются крышки. Они изготавливаются, из чугуна СЧ15. Так как мы рассматриваем вертикальный редуктор, используем привертные крышки, закрепленные болтами М10, в двух исполнениях – глухие и с отверстием под выходные участки валов. Для предотвращения вытекания смазочного материала из подшипниковых узлов, а также защиты их от попадания пыли, грязи и влаги, в крышках с отверстием для выходного конца вала размещается уплотнение. Наиболее широко применяются резиновые армированные манжеты, размеры которых выбираются по диаметру вала под уплотнение dп2 = dУ2 или dУ3. Во время работы привода происходит нагрев деталей и масла, что приводит к линейному удлинению валов редуктора. Для компенсации этого расширения предусматривают осевой зазор в подшипниковых узлах 0,2…0,5мм, который на чертежах общего вида не показывается. При применении торцовых крышек регулировка осевого зазора производится с помощью набора металлических прокладок, который устанавливается под фланец крышки. Торцовые крышки подшипниковых узлов крепятся к корпусу редуктора с помощью болтов, а для того, чтобы не было их самоотвинчивания при вибрации, под головки болтов могут подкладываться пружинные шайбы. 10.4 Графическая часть эскизной компоновки редуктора Графическая часть эскизной компоновки проводится на миллиметровой бумаге формата А1 в масштабе 1:1 и содержит вид разрез вертикального редуктора по осям валов. Выполнение эскизной компоновки проводится несколькими этапами. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 47 На первом этапе откладываем межосевое расстояние а и вычерчиваем зубчатую цилиндрическую передачу (Рисунок 10.1), размеры которой получены в пункте 5. Рисунок 11 – первый этап эскизной компоновки редуктора На втором этапе прочерчиваем границу внутренней стенки редуктора на расстоянии X = 10 мм от ступицы цилиндрического колеса зубчатой цилиндрической передачи. Радиальный зазор принимаем равным f = 15 мм. На третьем этапе вычерчиваем ступени валов на соответствующих осях по диаметральным размерам, полученным в проектном расчете валов (пункт 7). Длины участков выбираем конструктивно. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 48 11 Составление расчетных схем валов, определение реакций в опорах и построение эпюр По исходной схеме привода проверочный расчет выполняется только для тихоходного вала, как более нагруженного. Расчет вала проводится на совместное действие изгиба и кручения. Для начала необходимо определить внутренние силовые факторы в сечениях вала. Составляем расчетную схему вала (рисунок 12, а). К тихоходному валу прикладываем силы от зубчатой цилиндрической косозубой передачи и цепной передачи. Размеры участков тихоходного вала а = 73 мм, b = 90,5 мм получены после эскизной компоновки редуктора. Рассмотрим вертикальную плоскость X 0Y (рисунок 11, б). Определим реакции в опорах R уА и RуВ. ∑МА = 0; 𝐹𝑎1 ∙ 𝑅𝑦𝐵 = 𝐹𝑎1 ∙ 𝑑𝑓1 2 𝑑𝑓1 + 𝐹𝑟1 ∙ 𝑏 − 𝑅𝑦𝐵 ∙ 2𝑏 = 0; 2 + 𝐹𝑟1 ∙ 𝑏 2𝑏 = 1297 ∙ 73,12 2 + 1868 ∙ 73 2 ∙ 73 = 1259 Н. ∑Мв = 0; −𝐹𝑟1 ∙ 𝑏 + 𝑅𝑦𝐴 ∙ 2𝑏 + 𝐹𝑎1 ∙ 𝑅𝑦𝐴 = −𝐹𝑎1 ∙ 𝑑𝑓1 2 +𝐹𝑟1 ∙ 𝑏 2𝑏 = −1297 ∙ 𝑑𝑓1 = 0; 2 73,12 2 + 1868 ∙ 73 2 ∙ 73 = 609 Н. Проверка ∑F = 0; КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 49 −𝐹𝑟1 + 𝑅𝑦𝐵 + 𝑅𝑦𝐴 = −1868 + 609 + 1259 = 0. Реакции найдены верно. Определим изгибающие моменты в сечениях вала. В точке С1 изгибающий момент равен 𝑦 M𝐶1 = 𝑅𝐴𝑦 ∙ 𝑏 = 609 ∙ 73 = 44457 Н ∙ мм В точке C2 изгибающий момент равен 𝑦 M𝐶2 = 𝑅𝐵𝑦 ∙ 𝑏 = 1259 ∙ 73 = 91907 Н ∙ мм По рассчитанным значениям строим эпюру изгибающих моментов в вертикальной плоскости (рисунок 12, в). Рассмотрим горизонтальную плоскость X0Z (рисунок 12, г). Определим реакции в опорах RzА и RzВ. ∑МА = 0; 𝐹𝑡1 ∙ 𝑏 + 𝐹𝑛 ∙ 𝑎 − 𝑅𝑧𝐵 ∙ 2𝑏 = 0; 𝑅𝑧𝐵 = 𝐹𝑛 ∙ 𝑎 + 𝐹𝑡1 ∙ 𝑏 1477 ∙ 90,5 + 4963 ∙ 73 = = 3397 Н. 2𝑏 2 ∙ 73 ∑М𝐵 = 0; 𝐹𝑛 ∙ (2𝑏 + 𝑎) − 𝐹𝑡1 ∙ 𝑏 + 𝑅𝑧А ∙ 2𝑏 = 0; 𝑅𝑧𝐴 = 𝐹𝑡1 ∙ 𝑏 − 𝐹𝑛 ∙ (2𝑏 + 𝑎) 4963 ∙ 73 − 1477 ∙ (2 ∙ 73 + 90,5) = = 89 Н. 2𝑏 2 ∙ 73 Проверка ∑F = 0; 𝑅𝑧А + 𝑅𝑧В −𝐹𝑡2 +𝐹𝑛 = 89 + 3397 − 4963 + 1477 = 0. Реакции найдены верно. Определим изгибающие моменты в сечениях вала. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 50 В точке С изгибающий момент равен 𝑀С𝑧 = 𝐹𝑛 ∙ 𝑎 = 1477 ∙ 90,5 = 133669 Нмм В точке B изгибающий момент равен 𝑀𝐵𝑧 = 𝑅𝑧В ∙ 𝑏 = 3397 ∙ 73 = 247981 Нмм По рассчитанным значениям строим эпюру изгибающих моментов в вертикальной плоскости (рисунок 12, д). Далее необходимо построить суммарную эпюру изгибающих моментов (рисунок 12, е) по зависимости ∑ 2 2 МИ = √Муи + Мхи , (11.1) В точке C суммарный изгибающий момент равен ∑ 𝐶1 МИ = √444572 + 2749812 = 251935 Н ∙ мм. ∑ МИ 𝐶2 = √919072 + 2749812 = 264465 Н ∙ мм. В точке B суммарный изгибающий момент равен ∑𝐵 МИ = √1336692 = 133669 Н ∙ мм На участке вала от точки С до конца выходного участка (рисунок 12,а) действует также и крутящий момент Т2 =205720 Н мм, эпюра которого показана на рисунке 12, ж. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 51 Рисунок 12 – Схема нагружения быстроходного вала, эпюры внутренних силовых факторов а – расчетная схема вала; б – вертикальная плоскость действия сил; в –эпюра изгибающих моментов Х0Y; г – горизонтальная плоскость действия сил; д – эпюра изгибающих моментов X0Z; е – Эпюра суммарных изгибающих моментов; ж – эпюра крутящего момента Т2. После определили, вычисления что опасное изгибающих сечение моментов – шестерня в сечениях вала вала диаметром 𝑑𝑓1 = 73,12 мм. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 52 12 Выбор и расчет подшипников качения Для проверки подшипников на долговечность необходимо сначала определить суммарные радиальные реакции в опорах вала. ∑ 2 2 𝑅𝑖 = √𝑅𝑧𝑖 + 𝑅𝑦𝑖 , (12.1) ∑ 𝑅А = √892 + 6092 = 615 𝐻; ∑ 𝑅В = √12592 + 33972 = 3623 𝐻. Выбранные подшипники для быстроходного вала проверяются на долговечность по наиболее нагруженной опоре. В рассматриваемом примере более нагружена опора B (рисунок 12), радиальная сила в которой равна 𝐹𝑟 = ∑ 𝑅𝐵 = 3623 𝐻. Долговечность выбранных шарикоподшипников определяется по формуле 106 𝐶 3 𝐿= ( ) ≥ [𝐿ℎ ], 60 ∙ 𝑛3 𝑃 где (12.2) n2 – частота вращения тихоходного вала; С – динамическая грузоподъемность подшипника быстроходного вала; Р – приведенная нагрузка, которая для постоянного режима нагружения определяется по зависимости; [𝐿ℎ ] - ресурс привода, равный [𝐿ℎ ] = 𝐿усл ∙ Д ∙ Ч ∙ С, где (12.3) 𝐿усл – срок службы привода, лет; Д – рабочих дней в году; КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 53 Ч – длительность смены, часов; С – количество смен в сутки. [𝐿ℎ ] = 4 ∙ 250 ∙ 8 ∙ 2 = 16000 ч. 𝑃 = (𝑋 ∙ 𝐹𝑟 + 𝑌 ∙ 𝐹𝑎 ∙ 𝑉 )𝐾𝑇 ∙ 𝐾б ∙ Кп , где (12.4) X и Y – коэффициенты осевой и радиальной нагрузки[4 c.85]; V – коэффициент вращения кольца, V = 1 [1 c.48]; КТ – температурный коэффициент КТ = 1 [1 c.48]; Кб – коэффициент безопасности или режима работы, при спокойном режиме работы принимаем Кб = 1,2; Приведенная нагрузка равна 𝑃 = (0,41 ∙ 3623 + 0,87 ∙ 1297)1 ∙ 1,2 ∙ 1,8 = 5646 Н. Долговечность подшипника равна 106 43200 3 𝐿= ( ) = 18665 ч, 60 ∙ 400 5646 Условие (12.2) выполняется. Выберем подшипники легкой серии. Т а б л и ц а 9 – Характеристика радиально-упорных шарикоподшипников Наименование Обозначение вала подшипника Размеры, мм ость, кН d Быстроходный 36210 Грузоподъемн 50 D 90 B С R 20 2 43,2 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата С0 27,0 Лис 54 13 Расчет шпоночных соединений В соответствии с заданием на курсовую работу в конструкции редуктора применено три шпоночных соединения: зубчатое колесо – вал и выходные участки быстроходного и тихоходного валов для крепления элементов открытых передач и полумуфты. Выбранная шпонка проверяется на смятие по условию прочности где см см , (13.1) см – расчетное напряжение смятия, МПа, определяемое по формуле где см 2 Т i d h t l 1 p , (13.2) Т i – вращающий момент, Н мм, передаваемый валом; d , h, b, t1 – размеры соединения, мм; lp – расчетная длина шпонки, мм, которая для призматической шпонки с закругленными торцами равна lp l b см –допускаемое , (13.3) напряжение смятия, которое для стальной ступицы равно 80 … 120 Мпа. Для входного под полумуфту участка быстроходного вала диаметром dв2 = 45 мм выбираем шпонку с размерами 14х9х50. Проверим шпонку на смятие 𝜎см = 2 ∙ 205720 = 72,56 МПа. 45(9 − 5,5)36 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 55 Для участка вала под зубчатое колесо диаметром dк3 = 75 мм выбираем шпонку с размерами 22х14х80. Проверим шпонку на смятие 𝜎см = 2 ∙ 792600 = 72,9 МПа. 75(14 − 9)58 Для выходного участка тихоходного вала диаметром dв3 = 60 мм выбираем шпонку с размерами 18х11х90. Проверим шпонку на смятие 𝜎см = 2 ∙ 792600 = 91,7 МПа. 60(11 − 7)72 Видим, что действительные напряжения смятия меньше допускаемого. Значит, выбранные шпонки работоспособны. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 56 14 Проверочный расчет тихоходного вала на усталостную и статическую прочность Цель проверочного расчета состоит в проверке соблюдения следующего неравенства в опасном сечении вала 𝑠 ≥ [𝑠], (14.1) где s, s – расчетный и допускаемый коэффициент запаса прочности ( s = 2,5… 3,0 для валов общего назначения)[1 c.48]. Опасным будем считать сечение вала, где возникают наибольшие изгибающие и крутящие моменты. В рассматриваемом примере таким сечением является сечение вала под колесо. Расчетный коэффициент запаса прочности равен 𝑠= где s , s коэффициенты 𝑠𝜎 ∙ 𝑠𝜏 √𝑠𝜎2 + 𝑠𝜏2 запаса ≥ [𝑠], (14.2) прочности соответственно по нормальным и касательным напряжениям, рассчитываемые по формулам 𝑠𝜎 = 𝑠𝜏 = 𝜎−1 ( 𝐾𝜎 𝛽 ∙ 𝜀𝜎 ) 𝜎𝑎 + 𝜓𝜎 ∙ 𝜎𝑚 𝜏−1 𝐾𝜏 ( 𝛽 ∙ 𝜀𝜏 ) 𝜏𝑎 + 𝜓𝜏 ∙ 𝜏𝑚 , , КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата (14.3) (14.4) Лис 57 где 1 , 1 пределы выносливости материала вала при симметричных циклах изгиба и кручения, МПа. Выбираем материал вала – сталь 40Х, термообработка – улучшение: т =750 МПа, В = 900 Мпа. Тогда пределы выносливости материала вала определяются по эмпирическим зависимостям 𝜎−1 = 0,43 ∙ 𝜎в , (14.5) 𝜎−1 = 0,43 ∙ 900 = 387 МПа, 𝜏−1 = 0,58 ∙ 𝜎−1, (14.6) 𝜎−1 = 0,58 ∙ 387 = 224 МПа, К , К эффективные коэффициенты концентрации напряжений при изгибе и кручении в опасном сечении. Для рассматриваемого примера определим соотношение размеров: t/r = 8,5/1,6 = 5,3; r/d = 1,6/73,12 = 0,02. Учитывая, что для материала вала В = 900 МПа, определим коэффициенты К , К [1 c.50]: Кσ = 2,45; Кτ = 2,25. – коэффициент, учитывающий шероховатость поверхности вала (β=1). , – масштабные факторы для нормальных и касательных напряжений. Для рассматриваемого примера 𝜀𝜎 = 𝜀𝜏 = 0,65 [1 c.50]; а , а – амплитуды циклов напряжений, МПа; m , m – средние значения циклов напряжений, МПа; КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 58 , – коэффициенты, учитывающие влияние среднего напряжения цикла на коэффициент запаса прочности. Напряжения изгиба изменяются по симметричному циклу, поэтому амплитуда а и среднее значение цикла m равны а М иmax / W , (14.7) m 0, где М иmax – максимальный изгибающий момент, Н мм, в опасном сечении вала (см. эпюру изгибающих моментов, рисунок 12,е); W – момент сопротивления сечения, мм3, который равен: для круглого сплошного сечения вала W 0,1d 3 , (14.8) где df1 – диаметр окружности впадин. Для рассматриваемого примера амплитуда цикла а определится по формуле 𝜎𝑎 = 264465 = 6,76 МПа. 39094 Напряжения кручения при нереверсивном вращении вала изменяются по отнулевому циклу, поэтому амплитуда а и среднее значение цикла m равны 𝜏а = 𝜏𝑚 = 𝑇2 , 2 ∙ 𝑊𝑝 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата (14.9) Лис 59 где 𝑇2– крутящий момент в опасном сечении вала, Н мм, (см. эпюру крутящих моментов, рисунок 12,ж); 𝑊𝑝 – полярный момент сопротивления сечения, мм3 Для рассматриваемого варианта 𝜏а = 𝜏𝑚 = 205720 = 2,63 МПа. 2 ∙ 39094 Коэффициенты запаса прочности по нормальным и касательным напряжениям по формулам (14.3) и (14.4) равны 𝑠𝜎 = 387 2,45 ( ) 6,76 + 0 = 15,2; 0,65 𝑠𝜏 = 224 ( 2,25 ) 2,63 + 0,04 ∙ 2,63 = 24,35. 0,65 Расчетный коэффициент запаса прочности равен 𝑠= 15,2 ∙ 24,35 √15,22 + 24,352 = 12,9. 𝑠 = 12,9 ≥ [𝑠] = 2,5 Проверка статической мощности 𝜎экв3 = Кп √𝜎и 2 + 4 ∙ 𝜏кр 2 ≤ [𝜎], (14.10) где 𝜎и – нормальное напряжение при изгибе, определяется по формуле ∑ Мumax σи = , W КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата (14.11) Лис 60 𝜎и = 264465 = 6,76 МПа. 39094 𝜏кр – касательное напряжение при кручении, определяется по формуле 𝜏кр = 𝜏кр = Мкр , 𝑊р (14.12) 205720 = 2,63 Мпа 2 ∙ 39094 [𝜎] – допускаемое напряжение, определяется по формуле [𝜎] = 0,8𝜎т , (14.13) [𝜎] = 0,8 ∙ 750 = 600 МПа. Эквивалентное напряжение численно равно 𝜎экв3 = 1,8√6,762 + 4 ∙ 2,632 = 15,4 МПа. Расчетный коэффициент запаса прочности больше допускаемого, эквивалентное напряжение больше допускаемого. Условия выполнены, значит, вал работоспособен. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 61 15 Выбор смазки зацепления и подшипников Зубчатая цилиндрическая передача в горизонтальном редукторе смазывается жидким маслом методом окунания колеса в масляную ванну, роль которой играет корпус редуктора. Объем масляной ванны определяем из расчета 0,3…0,5 л на 1кВт передаваемой мощности: V’ = (0,3…0,5) Рдв.тр. (15.1) V’= (0,3…0,5) 9,13 = 2,74…4,565 л, Принимаем объем масляной ванны V = 3 л. Так как скорость в зацепление меньше 2,5 м/с (V = 1,69 м/с) подшипники смазываются пластинчатой смазкой. Глубина масляной ванны определяется по формуле 𝐻= 𝑉 𝐵 ∙ (𝑑𝑎2 + 30) , (15.2) 3 ∙ 106 𝐻= = 77 мм. 110 ∙ (325,38 + 30) КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 62 16 Выбор посадок Все посадки выбираем по ГОСТ 25347-82. Для соединения выходного участка быстроходного вала и шкива при передаче вращающего момента шпоночным соединением выбираем посадку Н7 , используют в соединениях без крепежных деталей при небольших k6 нагрузках. Для выходного участка тихоходного вала при соединении с полумуфтой выбираем посадку n6. Применяется для ответственных соединений в механизмах, где к посадкам предъявляются высокие требования. Для соединения подшипников качения нормальной точности (класс РО) на валу при циркуляционном виде нагружения внутреннего кольца (вращающийся вал) выбираем посадку L0 ,в среднем дает незначительный к6 зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Для соединения внешнего кольца подшипника с корпусом редуктора принимаем посадку H7/l0. Для соединения цилиндрического косозубого колеса на вал при передаче вращающего момента шпоночным соединением выбираем посадку H7/p6, применяют при сравнительно небольших нагрузках. Для плотного соединения шпонок с валом выбираем посадку P9/h9. Для зубьев зубчатого колеса и шестерни принимаем посадку h8, применяется для посадок, обеспечивающих выполнение деталями определенных функций (передачу усилий, перемещения и др.) при относительно меньших требованиях к однородности зазоров или натягов и для посадок, обеспечивающих среднюю точность сборки. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 63 КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 64 17 Выбор и расчет муфты В данном курсовом проекте рассматривается косозубая цилиндрическая передача, в которой присутствуют как радиальная, так и осевая нагрузки. Выбираем зубчатую муфту, так как она компенсирует радиальное смещение – в пределах радиального зазора в зацеплении; осевое смещение, благодаря тому, что венец зубчатой обоймы шире венца полумуфты; угловое смещение обеспечивается сферической обточкой головок зубьев. Материал муфт – сталь 45, твердость рабочих поверхностей зубьев HRC ≥ 35 для зубьев обоймы и HRC 40 – для зубьев втулок. Основные размеры и техническая характеристика муфты приведены в табл. 8 [3 с. 504]. Т а б л и ц а 8 – Зубчатая муфта (по ГОСТ 050895-96) d, мм [T] Нм об/мин 60 3150 4000 nmax, D D1 D2 В L 185 135 85 40 190 m Зубья b z 3 20 40 Рисунок 13 – Основные размеры муфты зубчатой КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 65 18 Краткое описание сборки привода Перед сборкой внутреннюю полость картера редуктора тщательно очищаем и покрываем маслостойкой краской. Сборку начинаем с узлов валов. Ведущий вал изготовлен за одно целое с шестерней, насаживаем на вал подшипники, предварительно нагретые в масле до температуры 80…100 ºС. При сборке тихоходного вала в шпоночный паз закладываем шпонку и напрессовываем соответственно колесо до упора в бурт вала, для предотвращения смещения колеса вдоль вала насаживаем дистанционное кольцо до упора. Затем устанавливаем шарикоподшипники, предварительно нагретые в масле. Так как в данном варианте курсового проекта рассматриваем редуктор вертикальный, собранный ведущий вал вставляем в крышку корпуса редуктора через подшипниковые гнезда. Ставим крышки подшипников ведущего вала и закрепляем их винтами, в сквозные крышки закладываем манжетные уплотнения. Ведомый вал укладываем в основание корпуса. Поверхность стыка корпуса и крышки корпуса покрываем спиртовым лаком и осуществляем центровку штифтами. Закрываем редуктор крышкой и закрепляем конструкцию винтами, для предотвращения раскручивания используем пружинные шайбы. После установки крышек подшипников, согласно сборочному чертежу, проверяем проворачиваемость валов и отсутствие заклинивания подшипников (валы должны проворачиваться от руки), закрепляем крышки винтами. Затем ввертываем пробку маслосливного отверстия с прокладкой, заливаем в корпус масло и ввертываем пробку-отдушину. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 66 19 Указания по безопасности жизнедеятельности При выполнении курсового проекта предусмотрены мероприятия, обеспечивающие безопасные условия труда при изготовлении, монтаже и эксплуатации привода общего назначения. Проектные и проверочные расчеты закрытой и открытой передач, их элементов, валов и соединений гарантируют условия статической и усталостной прочности деталей, создание необходимых запасов прочности. При подборе асинхронного электродвигателя обеспечено условие, при котором затрачиваемая мощность не превышает номинальную мощность двигателя; расчетный вращающий момент принятого типоразмера муфты меньше предельно допускаемого момента; расчетные технические ресурсы подшипников редуктора выше нормативных значений. В конструкции редуктора предусмотрены необходимые регулировки подшипников и зубчатого зацепления, герметичность корпуса. Для подъема и транспортировки крышки корпуса и собранного редуктора применены проушины на крышке. Сорт масла и способы смазки подшипников качения и зацепления назначены с учетом условий работы и конструктивной особенности редуктора, обеспечивая тем самым надежную работу привода. Безопасной эксплуатации привода способствует требование обязательного заземления электродвигателя и рамы. Во избежание несчастного случая обязательному ограждению подлежит открытая передача и муфта. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 67 Заключение В процессе проектирования выбран электродвигатель 4A160S6УЗ с номинальной мощностью Рном= 11 кВт, частотой вращения вала двигателя nном= 975 мин-1. В этом случае uобщ= 9,75, общий КПД – 0,898. Выполнены расчеты открытой клиноременной и закрытой цилиндрической косозубой передач, определены геометрические и конструктивные параметры элементов передач. (КРП: a = 605,5 мм, d1 = 224 мм, d1 = 560 мм, L = 2500 мм; ЗЗП: z1 = 26, z2 = 103, m = 3 мм, a = 200 мм). Выполнены проектный расчет и конструирование валов редуктора, проверочные расчеты быстроходного вала, определены размеры основных элементов корпуса редуктора; рассчитаны и сконструированы подшипниковые опоры; выполнен выбор призматических шпонок и проверочный расчет шпоночных соединений. Решены вопросы выбора посадок деталей редуктора, систем смазки подшипников и зацепления зубчатых колес, выбора типоразмера зубчатой муфты и ее конструирования. Рассмотрены вопросы сборки редуктора, регулировки осевой игры подшипников, мероприятий по охране труда и технике безопасности, стандартизации в курсовом проекте. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 68 Список используемых источников 1. Журавлева С.Н., Сутокский В.Г. конструирования. Проектирование Детали машин и основы механического привода общего назначения: учеб. – метод. пособие по выполнению курсового проекта и расчетно-графических работ/ Кубан.гос.технолог. ун-т. – Краснодар: Изд. ФГБОУ ВПО «КубГТУ», 2013. – 76 с. 2. Проектный расчет цилиндрической косозубой передачи. Методические указания по выполнению курсового проекта по дисциплине «Детали машин и Основы проектирования» / Сост.: А.В. Пунтус, Н.В. Мевша; Кубан. гос. технол. ун – т. Каф.технической механики. – Краснодар: Изд– во КубГТУ, 2013. – 51 с. 3.Проектирование механических передач / С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцев и др. – 6 – е изд. перераб. и доп. – М.: «Альянс», 2008. – 558 с. 4. Детали машин. Проектирование: Учеб.пособие для студ. техн. спец. вузов / Л.В. Курмаз, А.Т. Скойбеда. – Минск: УП «Техногпринт», 2001. – 290 с. КПОП.220400.000.ПЗ Изм. Лист № Докум докум. Подпись Дата Лис 69 Powered by TCPDF (www.tcpdf.org)